Область, к которой относится изобретение, и уровень техники

Область техники

Настоящее изобретение в основном относится к стеклянным контейнерам и, более конкретно, к стеклянным контейнерам, используемым для хранения лекарственных препаратов.

Уровень техники

Исторически стекло использовали как предпочтительный материал для упаковки лекарственных препаратов вследствие его герметичности, оптической прозрачности и превосходной химической стойкости по сравнению с другими материалами. В частности, стекло, используемое в упаковках для лекарственных препаратов, должно иметь достаточную химическую стойкость, таким образом, чтобы не влиять на устойчивость содержащихся в нем лекарственных препаратов. Стекла, имеющие подходящую химическую стойкость, включают такие стеклянные композиции, на которые распространяется стандарт ASTM для стеклянных композиций типа IA и типа IB, химическая стойкость которых была исторически доказана.

Хотя стеклянные композиции типа IA и типа IB обычно используются в упаковках для лекарственных препаратов, они имеют несколько недостатков, включая склонность к тому, что внутренние поверхности упаковки для лекарственных препаратов разделяются на стеклянные частицы или "расслаиваются" в результате воздействия растворов лекарственных препаратов.

Кроме того, использование стекла в упаковках для лекарственных препаратов может также ограничиваться механическими свойствами стекла. В частности, высокие скорости обработки, используемые в изготовлении и наполнении стеклянных упаковок для лекарственных препаратов, могут приводить к механическому повреждению поверхности упаковки, такому как истирание, когда с упаковками вступают в контакт технологическое оборудование, транспортное оборудование и/или другие упаковки. Это механическое повреждение в значительной степени уменьшает прочность стеклянной упаковки для лекарственных препаратов, и в результате этого повышается вероятность того, что в стекле будут развиваться трещины, потенциально угрожающие стерильности лекарственных препаратов, содержащихся в упаковке, или вызывающие полное разрушение упаковки.

Соответственно, существует потребность в альтернативных стеклянных контейнерах, используемых в качестве упаковок для лекарственных препаратов, которые проявляют сочетание по меньшей мере двух свойств, таких как улучшенная устойчивость к расслаиванию, повышенная прочность и/или переносимость повреждений.

Сущность изобретения

Согласно одному варианту осуществления, стеклянный контейнер может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. По меньшей мере внутренняя поверхность корпуса может иметь коэффициент расслаивания, составляющий менее чем или равный 10. Компрессионно-напряженный слой может проходить от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса, причем внешняя поверхность корпуса со смазывающим покрытием имеет коэффициент трения, составляющий менее чем или равный 0,7.

Согласно еще одному варианту осуществления, стеклянный контейнер может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. Корпус может быть изготовлен из стекла типа I класса B согласно стандарту ASTM E438-92. Компрессионно-напряженный слой может проходить от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Защитный слой может располагаться на внутренней поверхности корпуса таким образом, что композиция, содержащаяся в стеклянном контейнере, не вступает в контакт с внутренней поверхностью корпуса. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса. Внешняя поверхность корпуса со смазывающим покрытием может иметь коэффициент трения, составляющий менее чем или равный 0,7.

Согласно еще одному варианту осуществления, стеклянный контейнер может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. Корпус может быть изготовлен из стеклянной композиции, в которой не содержатся составляющие компоненты, образующие вещества, которые испаряются в значительной степени при температурах, соответствующих вязкости в интервале от приблизительно 200 пуаз до приблизительно 100 килопуаз. Компрессионно-напряженный слой может проходить от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса. Внешняя поверхность корпуса со смазывающим покрытием может иметь коэффициент трения, составляющий менее чем или равный 0,7.

Согласно еще одному варианту осуществления, стеклянный контейнер может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. По меньшей мере внутренняя поверхность корпуса может иметь коэффициент расслаивания, составляющий менее чем или равный 10. Корпус может быть изготовлен из стекла типа I класса B согласно стандарту ASTM E438-92 в технологических условиях, которые уменьшают испарение содержащихся в стекле летучих веществ. Компрессионно-напряженный слой может проходить от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса. Внешняя поверхность корпуса со смазывающим покрытием может иметь коэффициент трения, составляющий менее чем или равный 0,7.

Дополнительные отличительные признаки и преимущества вариантов осуществления стеклянных контейнеров, которые описаны в настоящем документе, будут представлены в подробном описании, которое приведено ниже, и частично будут легко понятными для специалистов в данной области техники из данного описания или признаны при практической реализации вариантов осуществления, которые описаны в настоящем документе, включая подробное описание, которое представлено далее, формулу настоящего изобретения, а также прилагаемые чертежи.

Следует понимать, что приведенное выше общее описание и последующее подробное описание представляют разнообразные варианты осуществления и предназначаются для обеспечения основы или общей схемы для понимания природы и характера заявленного предмета настоящего изобретения. Сопровождающие чертежи представлены, чтобы обеспечить более полное понимание разнообразных вариантов осуществления, и они включены в качестве неотъемлемой части настоящего изобретения. Данные чертежи иллюстрируют разнообразные варианты осуществления, которые описаны в настоящем документе, и вместе с описанием служат для разъяснения принципов и функций заявленного предмета настоящего изобретения.

Краткое описание чертежей

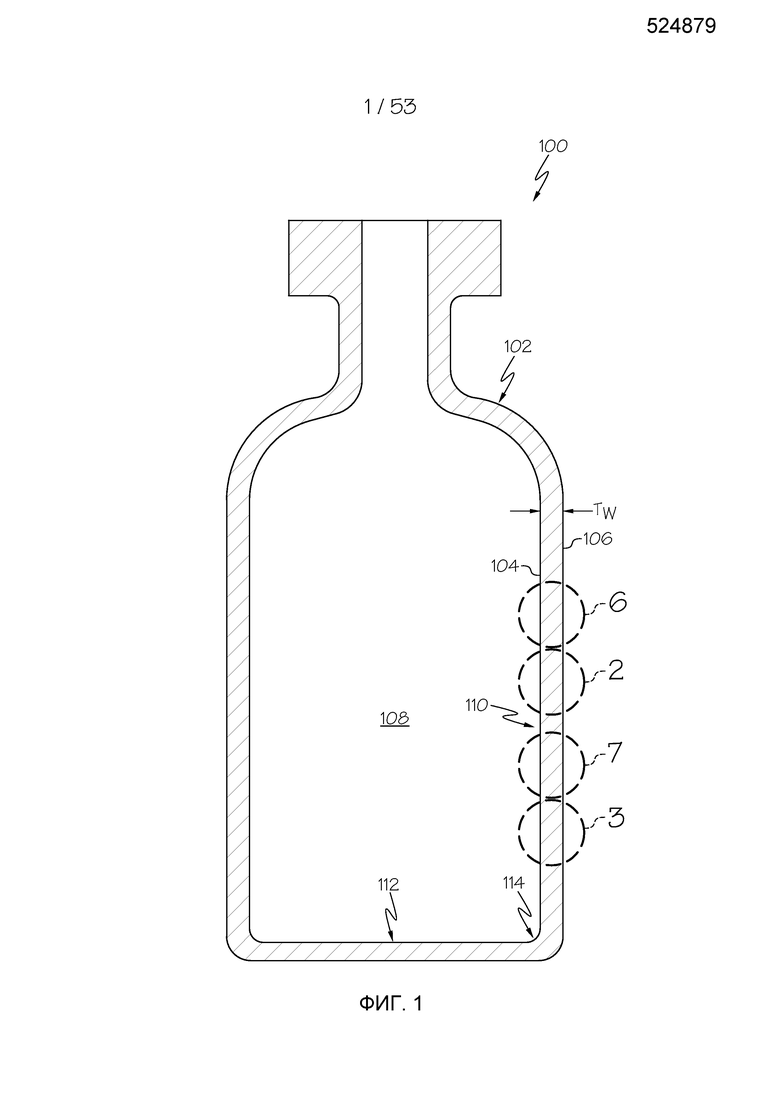

Фиг. 1 схематически иллюстрирует поперечное сечение стеклянного контейнера согласно одному или нескольким вариантам осуществления, которые описаны в настоящем документе;

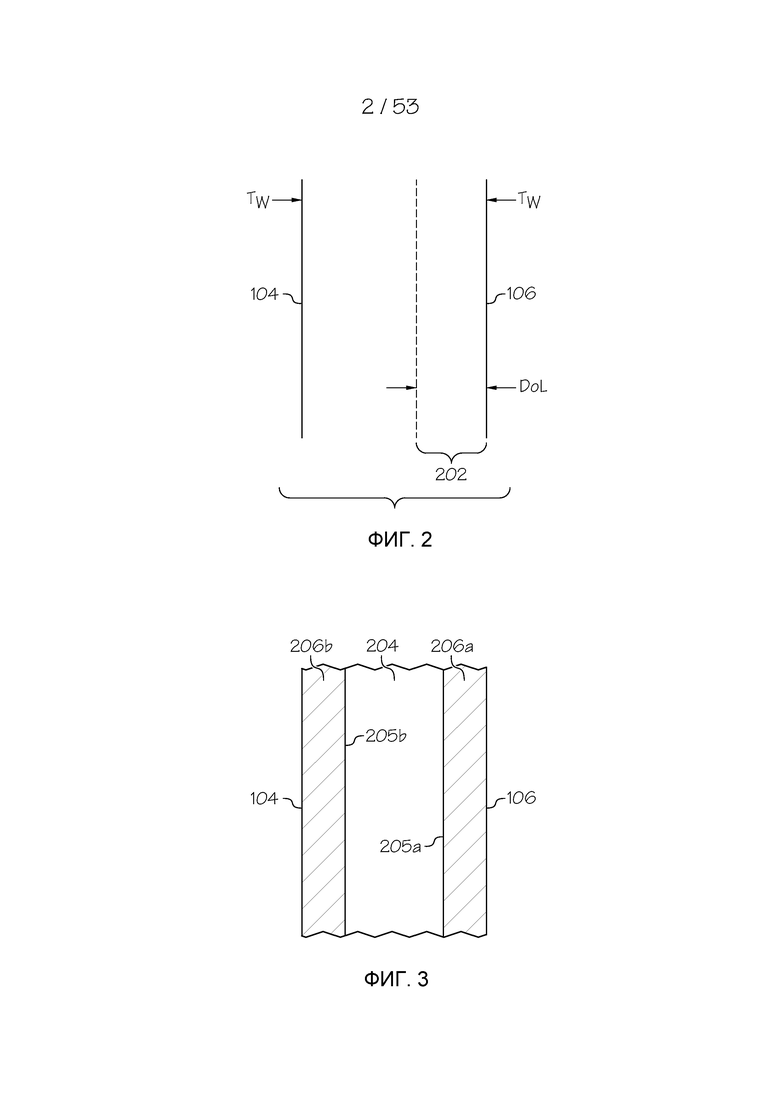

Фиг. 2 схематически иллюстрирует компрессионно-напряженный слой в части боковой стенки стеклянного контейнера, представленного на Фиг. 1;

Фиг. 3 схематически иллюстрирует часть боковой стенки стеклянного контейнера, изготовленного из многослойного стекла;

Фиг. 4 схематически иллюстрирует горизонтальное сжимающее устройство для исследования прочности при горизонтальном сжатии стеклянного контейнера;

Фиг. 5 схематически иллюстрирует стеклянный контейнер, имеющий защитное покрытие, расположенное по меньшей мере на части внутренней поверхности стеклянного контейнера согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 6 схематически иллюстрирует часть боковой стенки стеклянного контейнера, имеющего устойчивую однородность слоя;

Фиг. 7 схематически иллюстрирует часть боковой стенки стеклянного контейнера, имеющего устойчивую однородность поверхности;

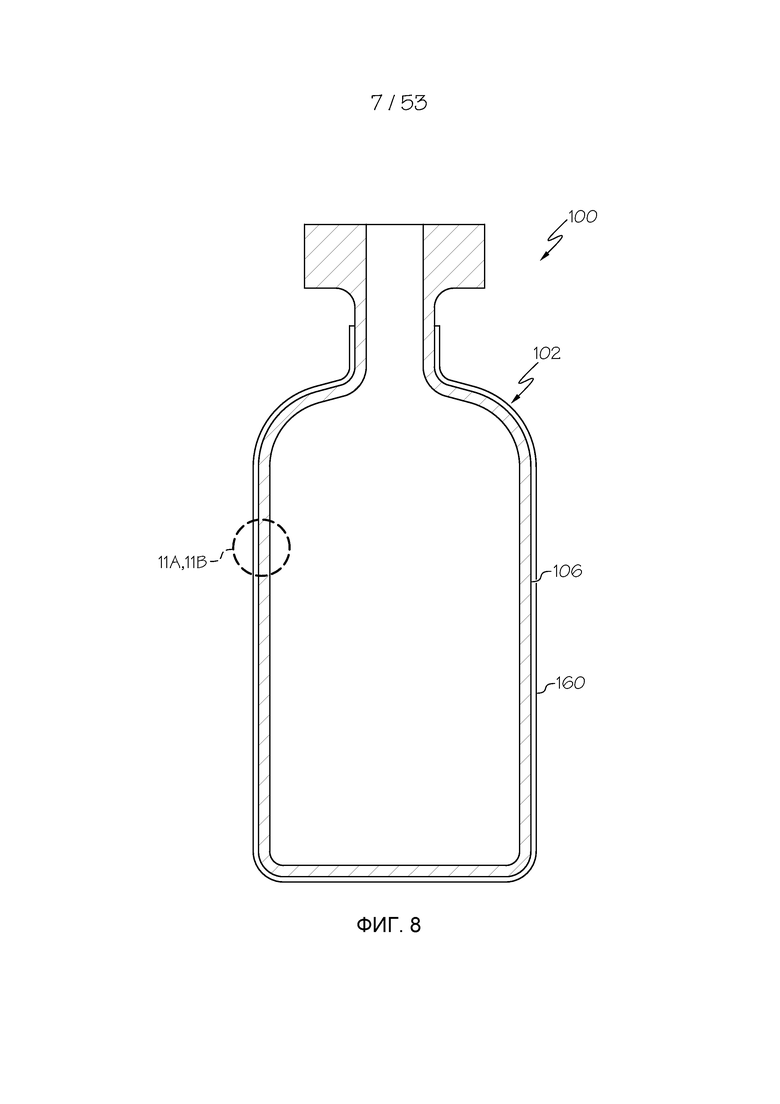

Фиг. 8 схематически иллюстрирует стеклянный контейнер, имеющий смазывающее покрытие, расположенное на внешней поверхности стеклянного контейнера;

Фиг. 9 схематически иллюстрирует испытательное устройство для определения коэффициента трения между двумя стеклянными контейнерами;

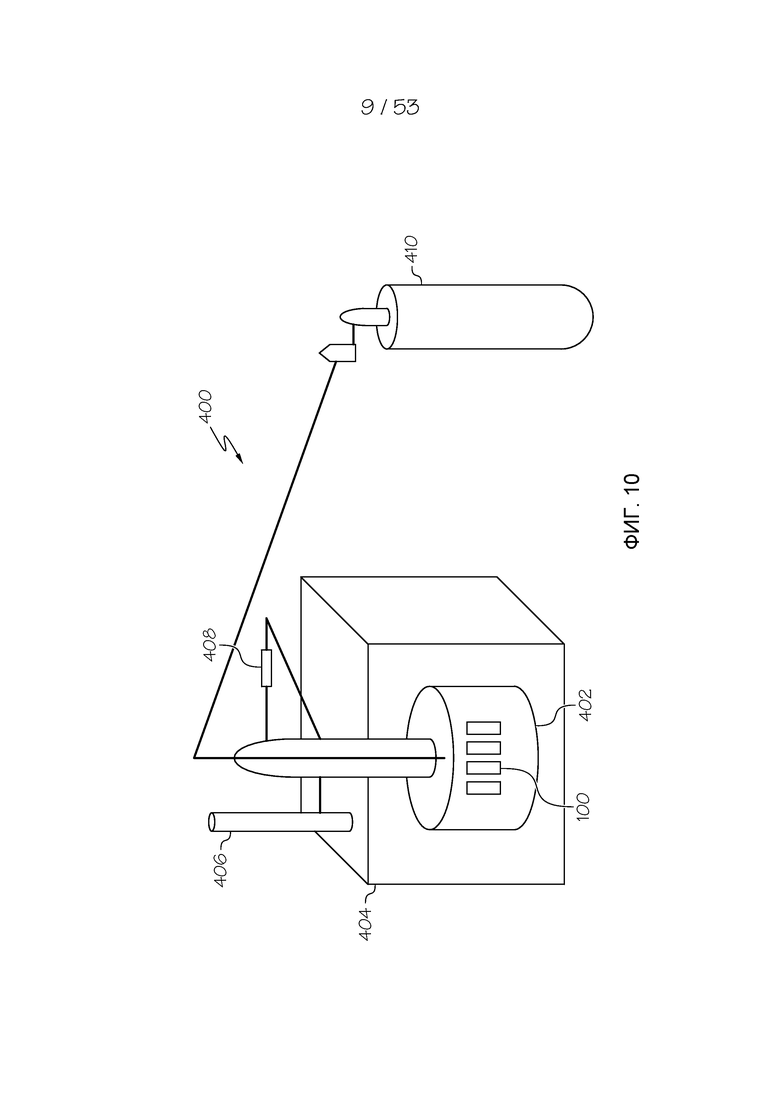

Фиг. 10 схематически иллюстрирует устройство для определения термической устойчивости покрытия, нанесенного на стеклянный контейнер;

Фиг. 11 графически иллюстрирует данные пропускания света для покрытых и непокрытых флаконов, измеренных в спектре видимого света от 400 до 700 нм, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 12A схематически иллюстрирует прочное органическое смазывающее покрытие, расположенное на внешней поверхности стеклянного контейнера, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 12B схематически иллюстрирует прочное органическое смазывающее покрытие, расположенное на внешней поверхности стеклянного контейнера, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

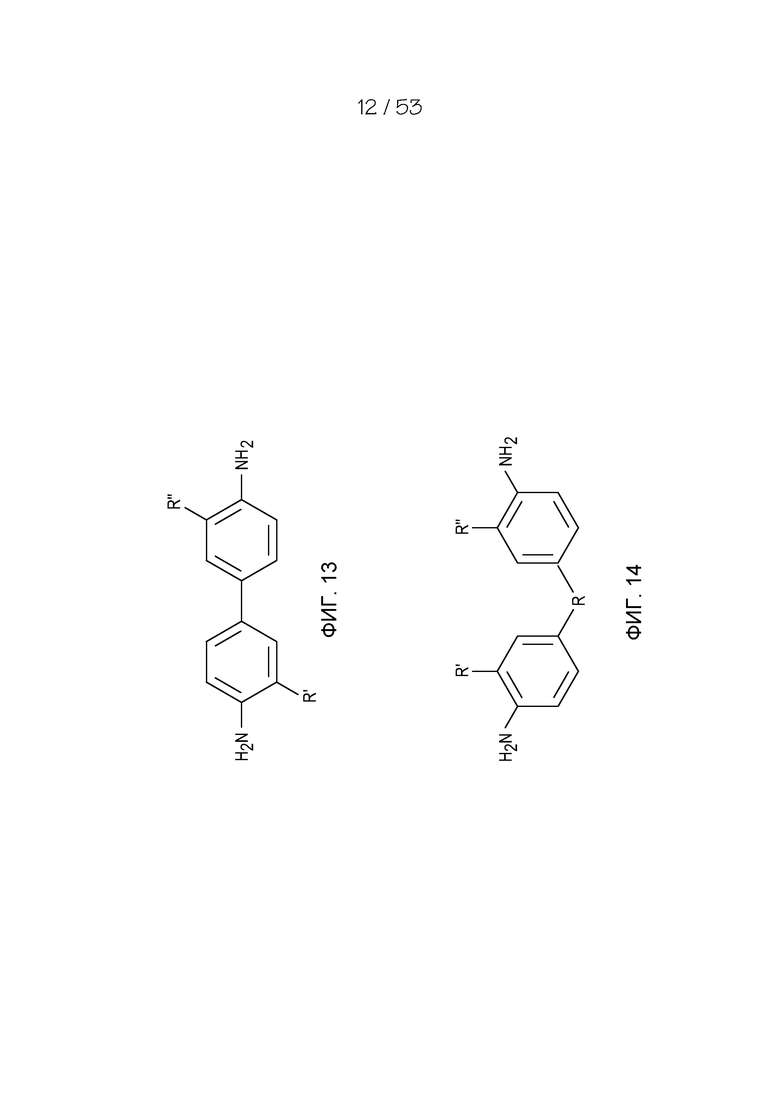

Фиг. 13 схематически иллюстрирует химическую структуру диаминного мономера, который можно использовать для изготовления полиимидного покровного слоя;

Фиг. 14 схематически иллюстрирует химическую структуру другого диаминного мономера, который можно использовать для изготовления полиимидного покровного слоя;

Фиг. 15 схематически иллюстрирует химические структуры некоторых мономеров, которые можно использовать в качестве полиимидных покрытий для нанесения на стеклянные контейнеры;

Фиг. 16 графически иллюстрирует влияние состава и температуры на испарение стекла типа IB и безборного стекла;

Фиг. 17 схематически иллюстрирует стадии реакции присоединения силана к подложке согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

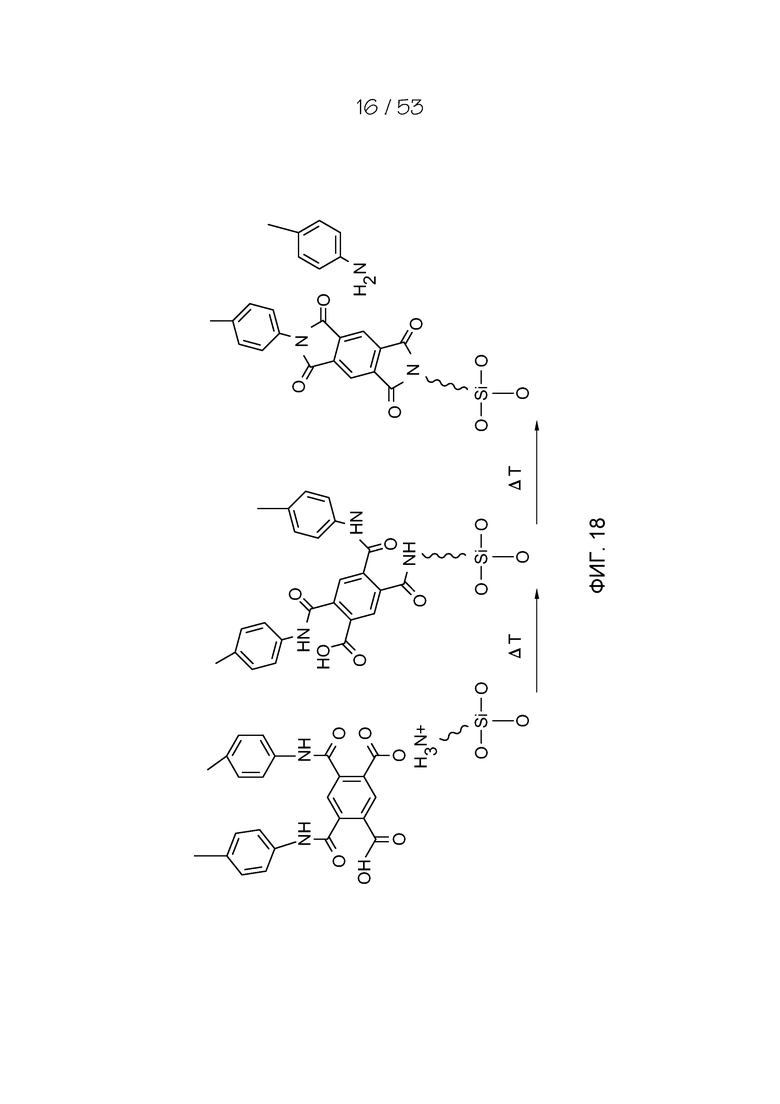

Фиг. 18 схематически иллюстрирует стадии реакции присоединения полиимида к силану согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 19 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии флаконов согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 20 содержит таблицу, представляющую нагрузку и измеренный коэффициент трения для флаконов из стекла типа IB и флаконов, изготовленных из сравнительной стеклянной композиции, которые были подвергнуты ионному обмену и нанесению покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

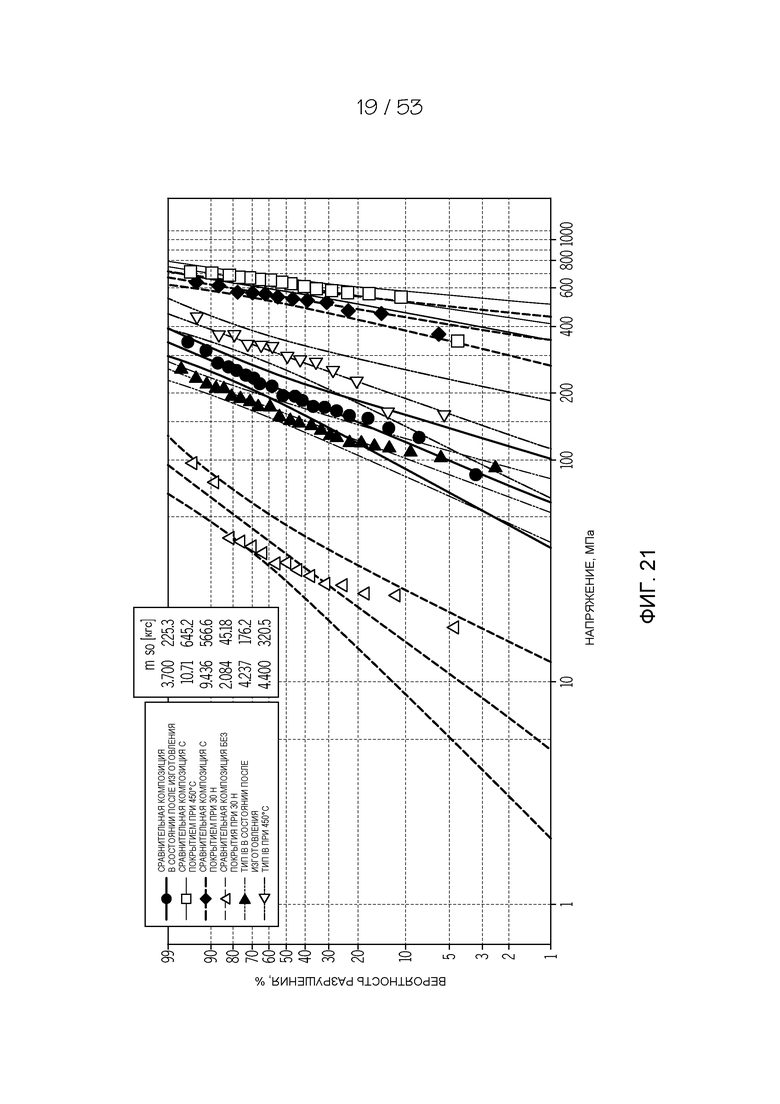

Фиг. 21 графически иллюстрирует вероятность разрушения в зависимости от приложенного напряжения при четырехточечном изгибе для трубок, изготовленных из сравнительной стеклянной композиции, в состоянии после изготовления, в состоянии после ионного обмена (без покрытия), в состоянии после ионного обмена (с покрытием и трением), в состоянии после ионного обмена (без покрытия, но с трением), и для трубок, изготовленных из стекла типа IB в состоянии после изготовления и в состоянии после ионного обмена, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 22 схематически иллюстрирует выходные данные газового хромато-масс-спектрометра для покрытия APS/Novastrat® 800 согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

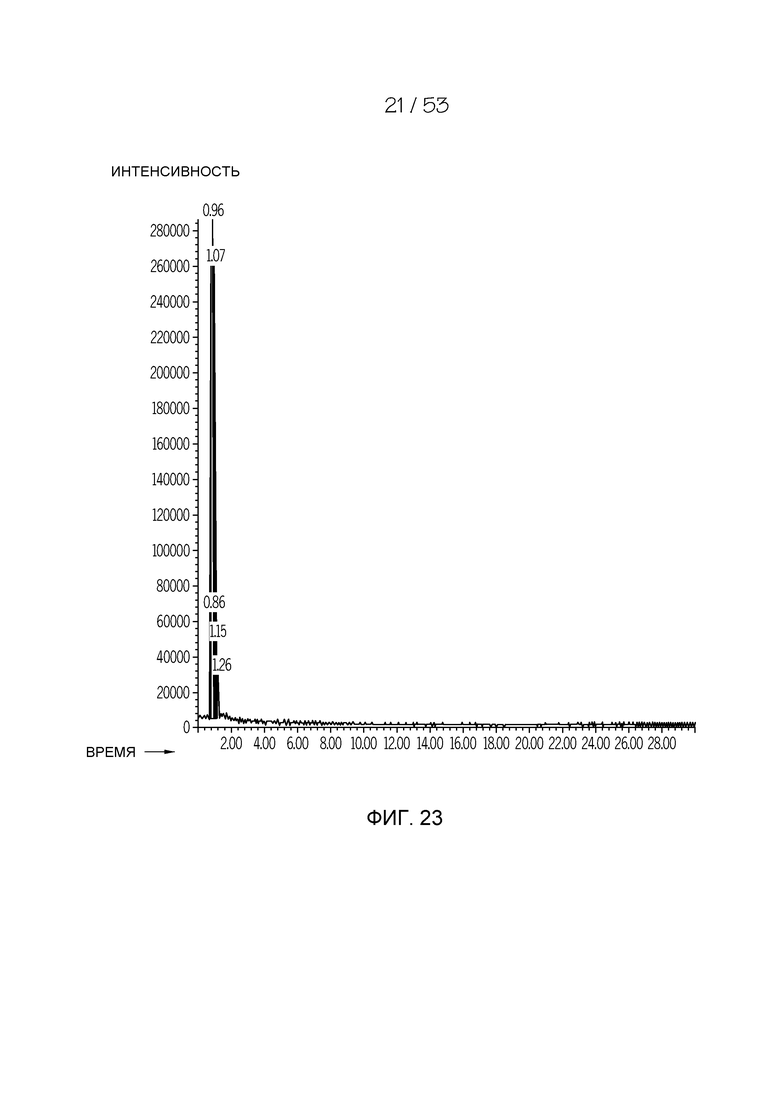

Фиг. 23 графически иллюстрирует выходные данные газового хромато-масс-спектрометра для покрытия DC806A согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

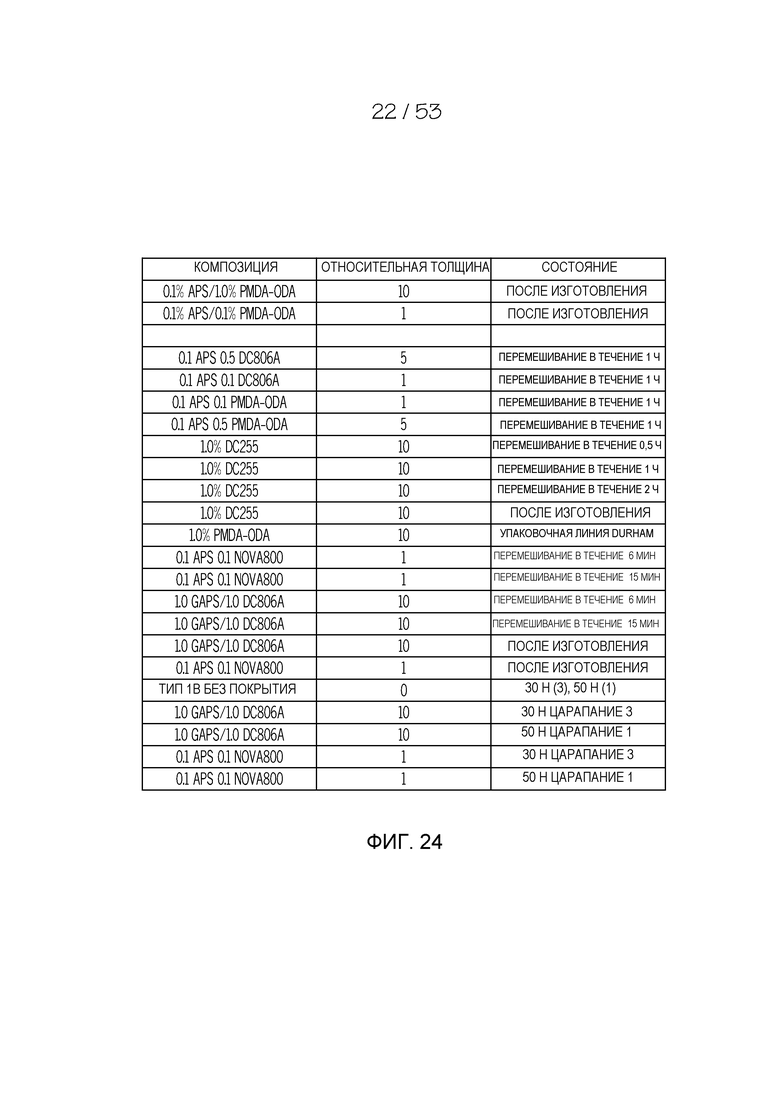

Фиг. 24 представляет таблицу, иллюстрирующую различные смазывающее покровные композиции, которые были исследованы в условиях лиофилизации, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

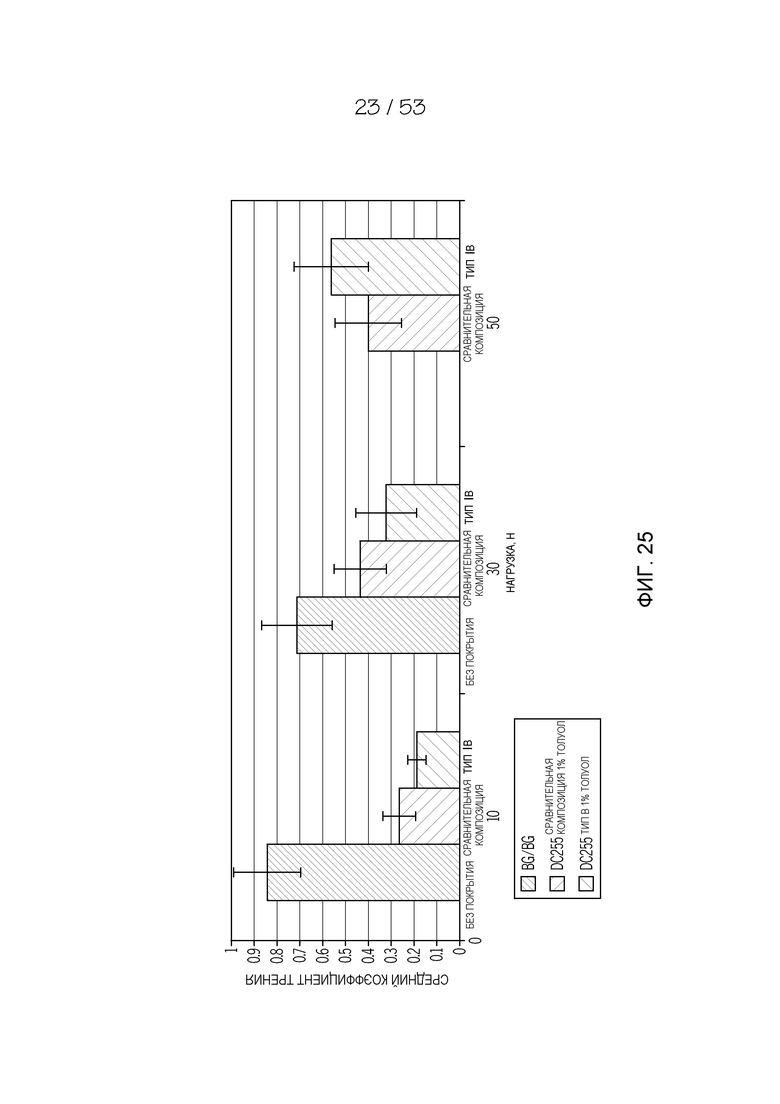

Фиг. 25 представляет график, иллюстрирующий коэффициент трения для непокрытых стеклянных флаконов и флаконов, имеющих кремнийорганическое полимерное покрытие и исследованных в устройстве для взаимного трения флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

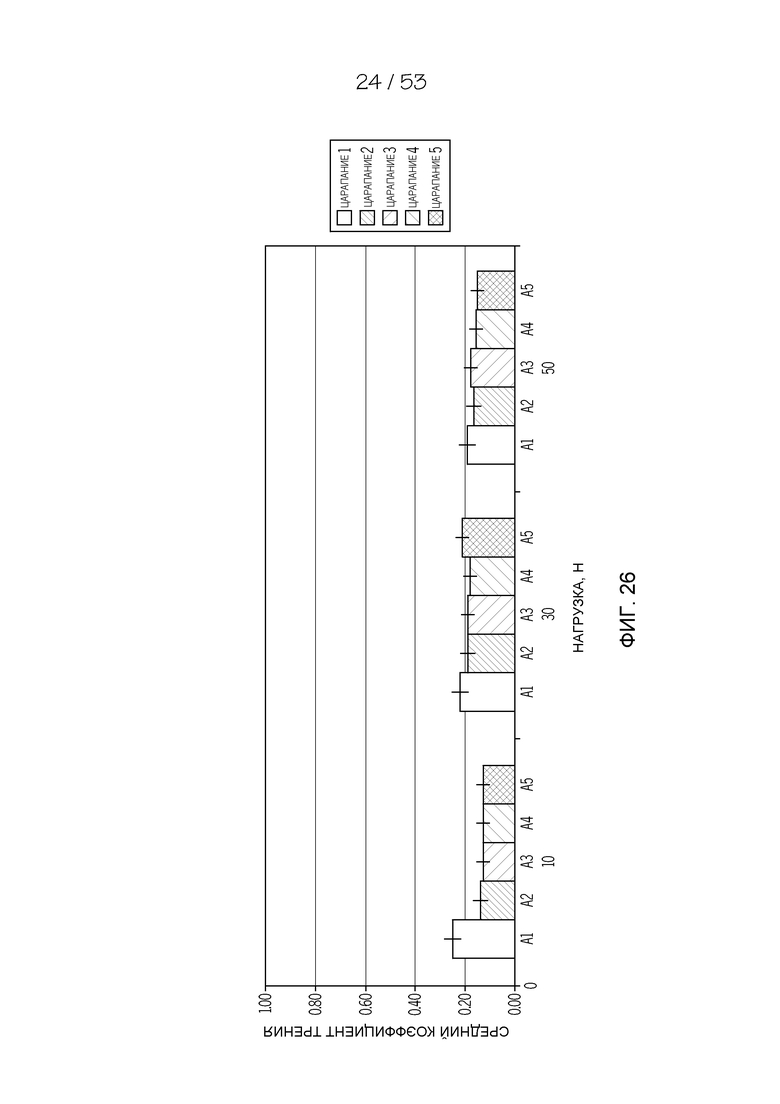

Фиг. 26 представляет график, иллюстрирующий коэффициент трения для флаконов, имеющих полиимидное покрытие APS/PMDA-ODA (поли(4,4'-оксидифенилен-пиромеллитимид) и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 27 представляет график, иллюстрирующий коэффициент трения для флаконов, имеющих покрытие APS и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 28 представляет график, иллюстрирующий коэффициент трения для флаконов, имеющих полиимидное покрытие APS/PMDA-ODA (поли(4,4'-оксидифенилен-пиромеллитимид) и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, после выдерживания флаконов при 300°C в течение 12 часов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

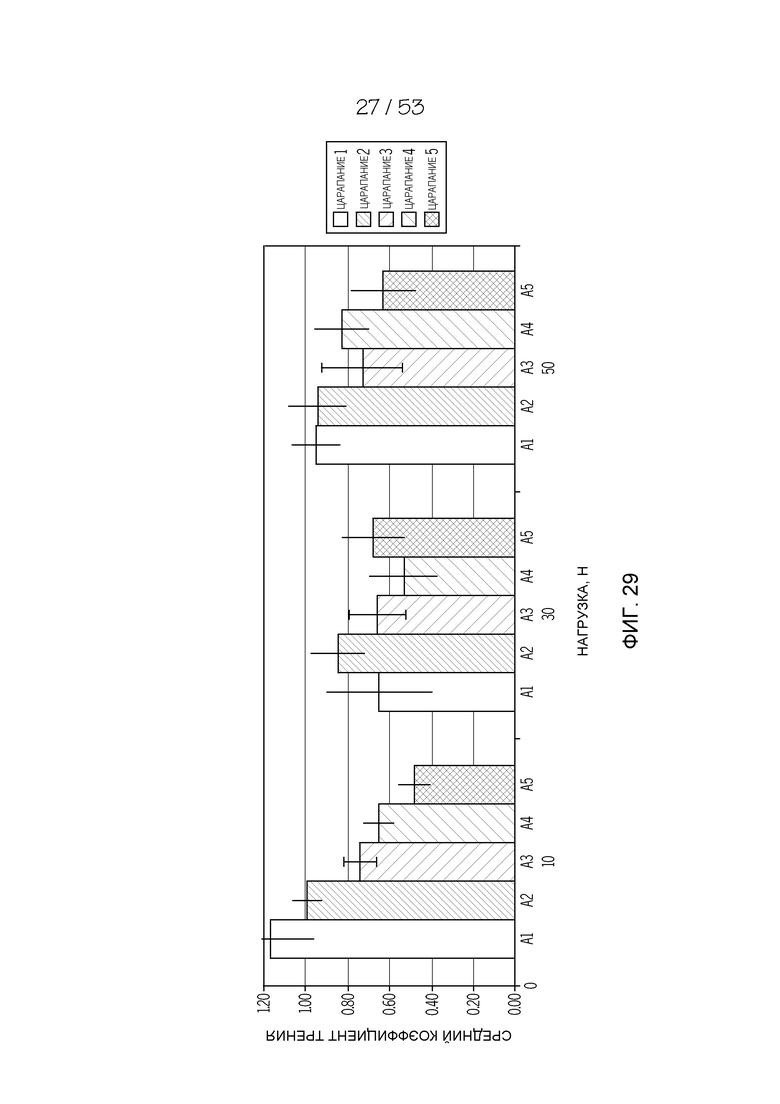

Фиг. 29 представляет график, иллюстрирующий коэффициент трения для флаконов, имеющих покрытие APS и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, после выдерживания флаконов при 300°C в течение 12 часов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

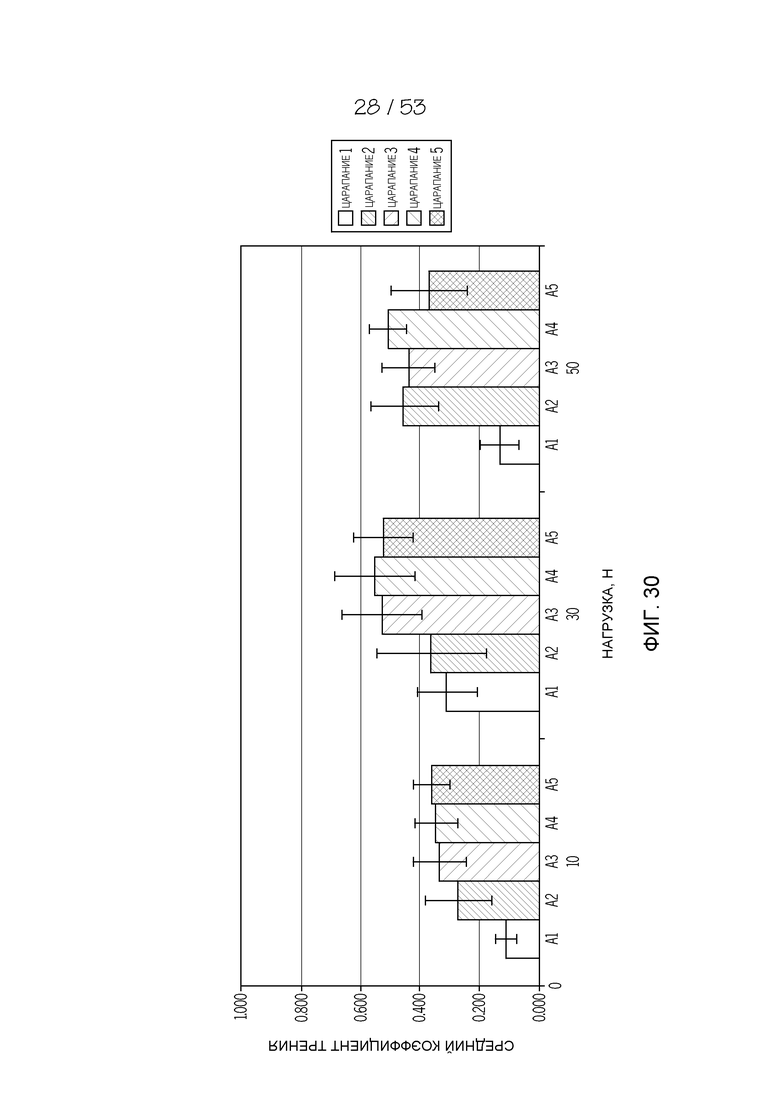

Фиг. 30 представляет график, иллюстрирующий коэффициент трения для флаконов из стекла типа IB, имеющих полиимидное покрытие PMDA-ODA (поли(4,4'-оксидифенилен-пиромеллитимид) и подвергнутых многократному трению при различных приложенных нагрузках в устройстве для взаимного трения флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 31 графически иллюстрирует коэффициент трения для флаконов, имеющих покрытие APS/Novastrat® 800, до и после лиофилизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 32 графически иллюстрирует коэффициент трения для флаконов, имеющих покрытие APS/Novastrat® 800, до и после обработки в автоклаве, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

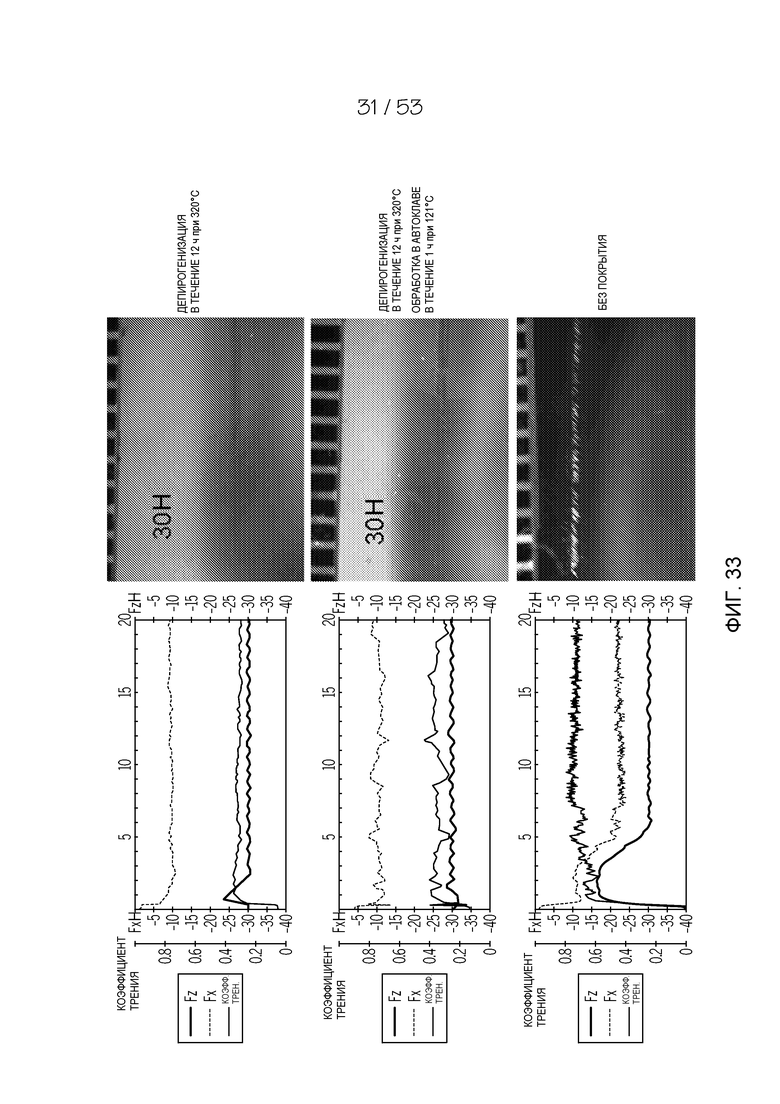

Фиг. 33 графически иллюстрирует коэффициент трения для покрытых стеклянных контейнеров, выдержанных в различных температурных условиях, и для непокрытого стеклянного контейнера;

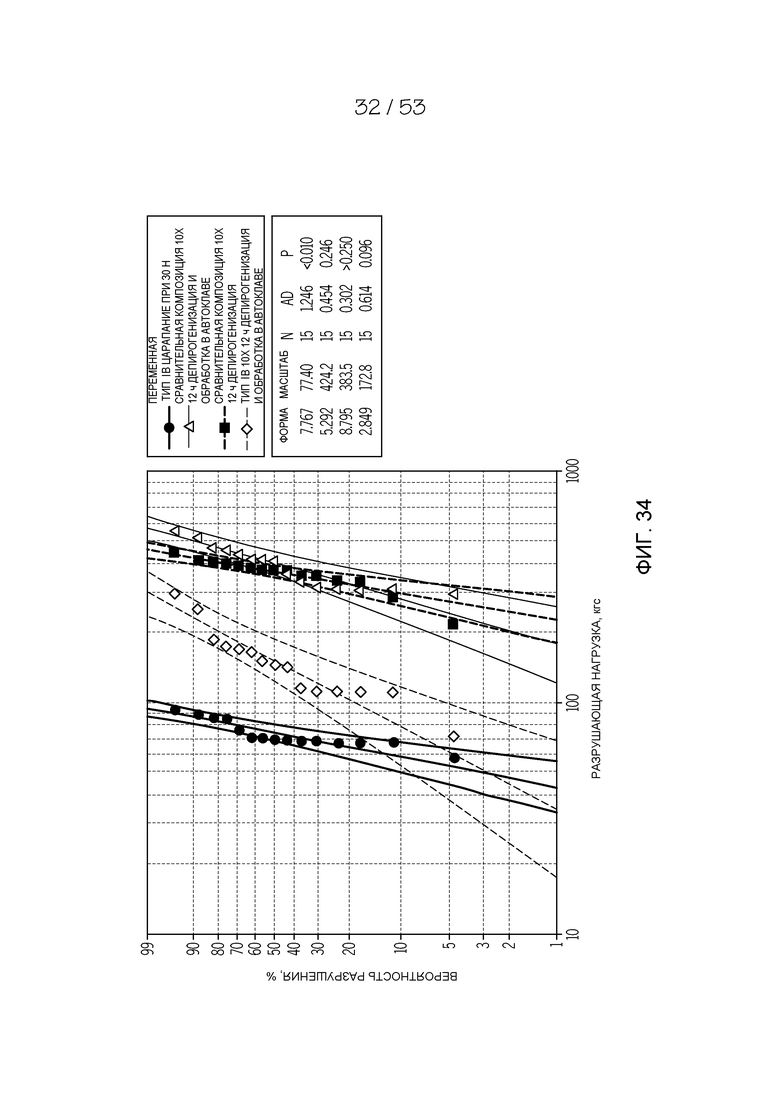

Фиг. 34 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

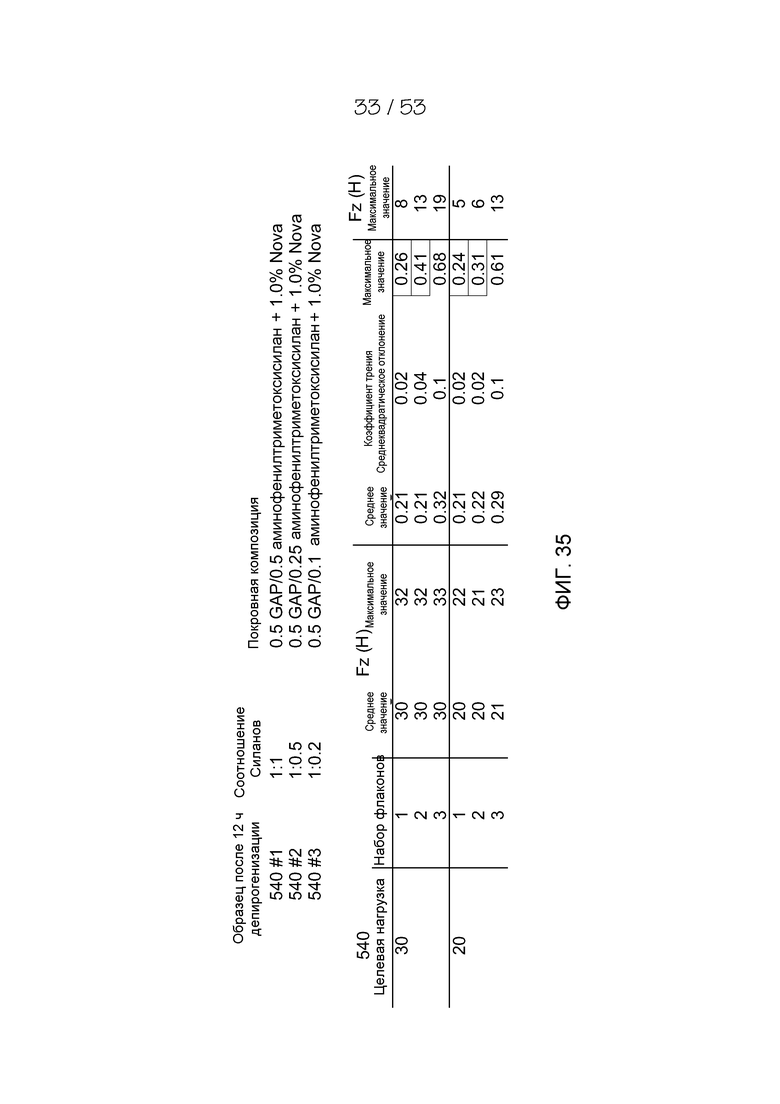

Фиг. 35 представляет таблицу, иллюстрирующую изменение коэффициента трения при изменении состава связующего вещества смазывающего покрытия, нанесенного на стеклянный контейнер, как описано в настоящем документе;

Фиг. 36 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации;

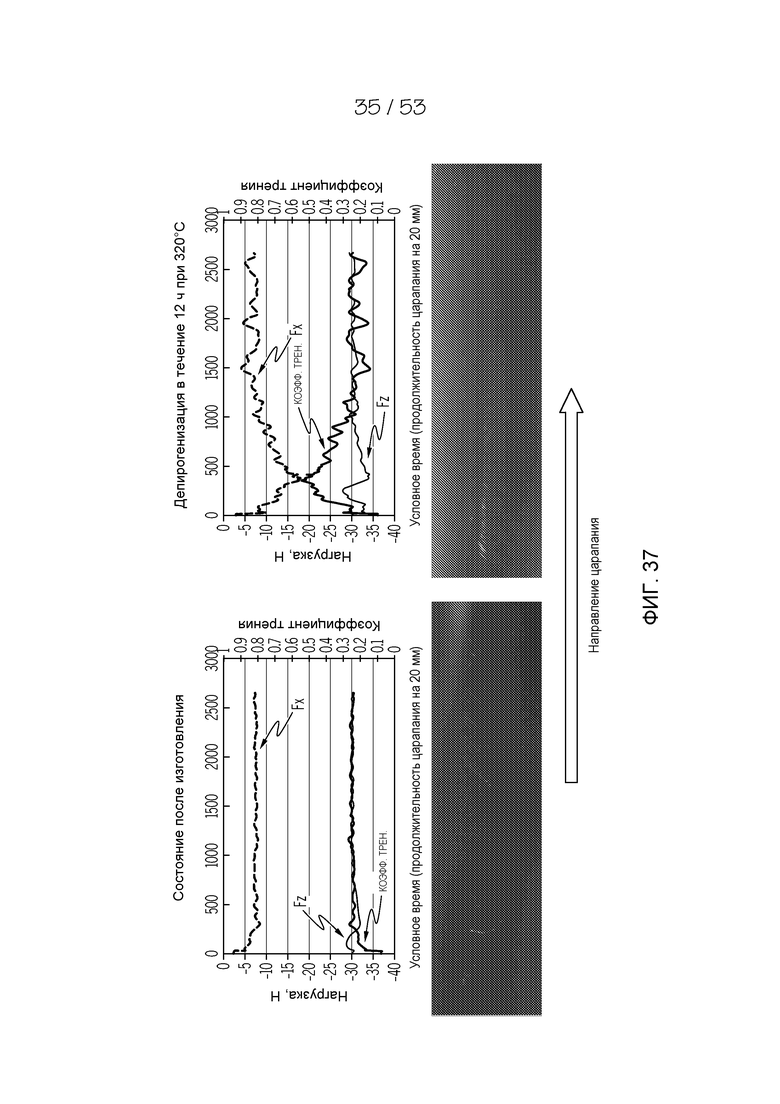

Фиг. 37 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

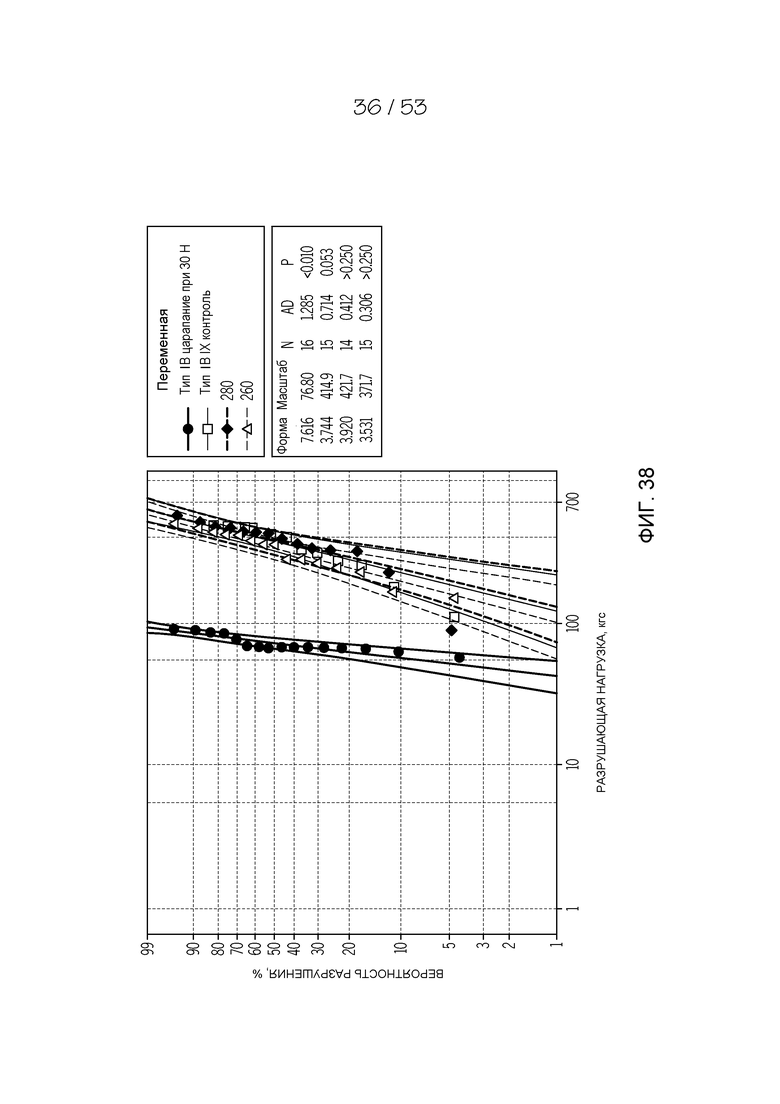

Фиг. 38 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

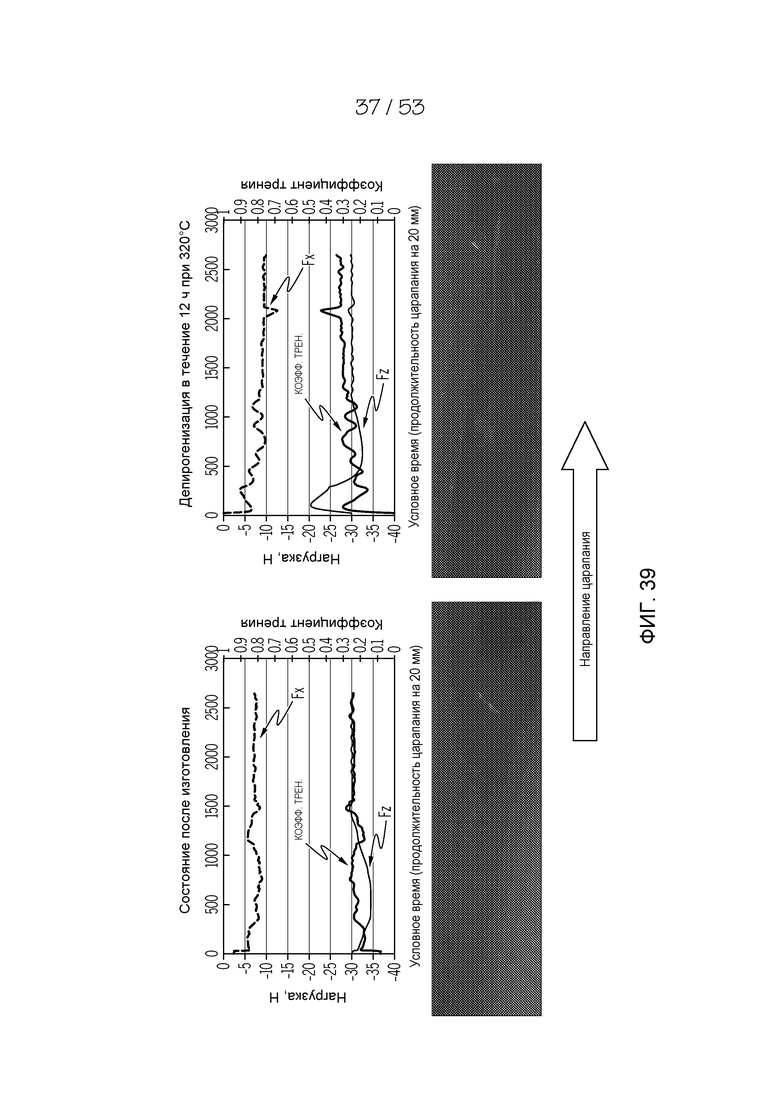

Фиг. 39 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 40 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров при различных условиях депирогенизации;

Фиг. 41 графически иллюстрирует коэффициент трения после различной продолжительности термической обработки согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 42 графически иллюстрирует данные пропускания света для покрытых и непокрытых флаконов, измеренные в спектре видимого света от 400 до 700 нм, согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

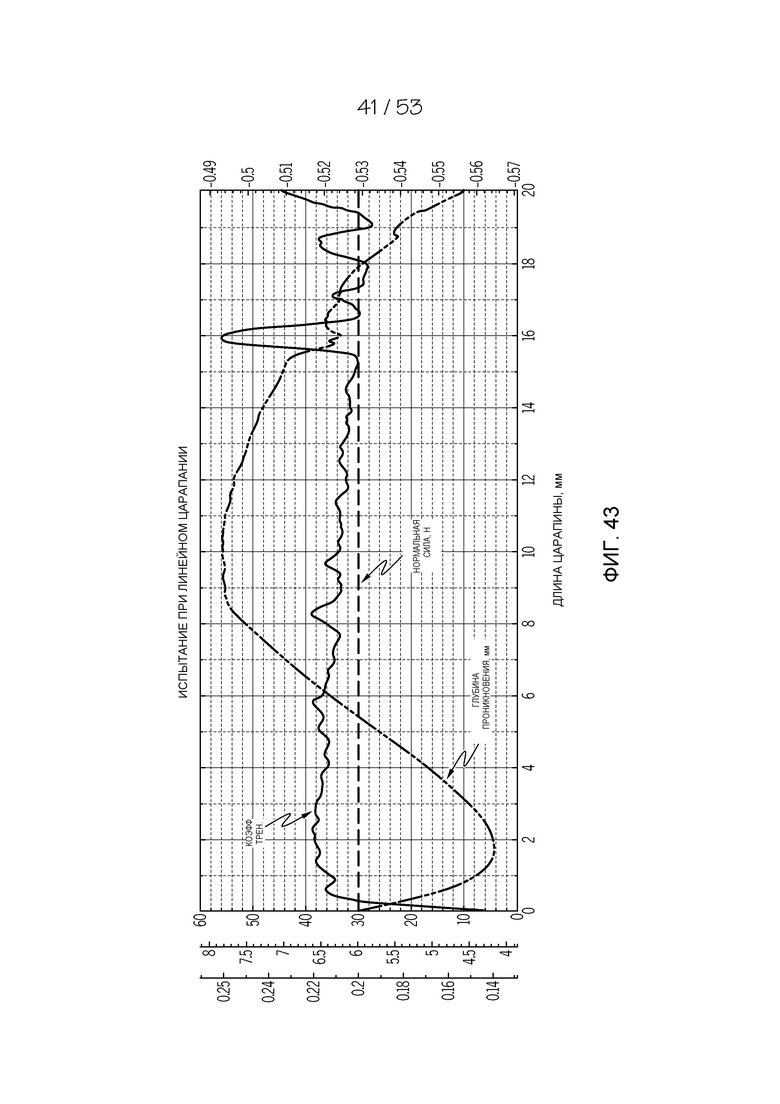

Фиг. 43 графически иллюстрирует коэффициент трения, приложенную силу и силу трения для покрытых стеклянных контейнеров до и после депирогенизации согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 44 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 45 представляет микрофотографию покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 46 представляет микрофотографию покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

Фиг. 47 представляет микрофотографию покрытия согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе;

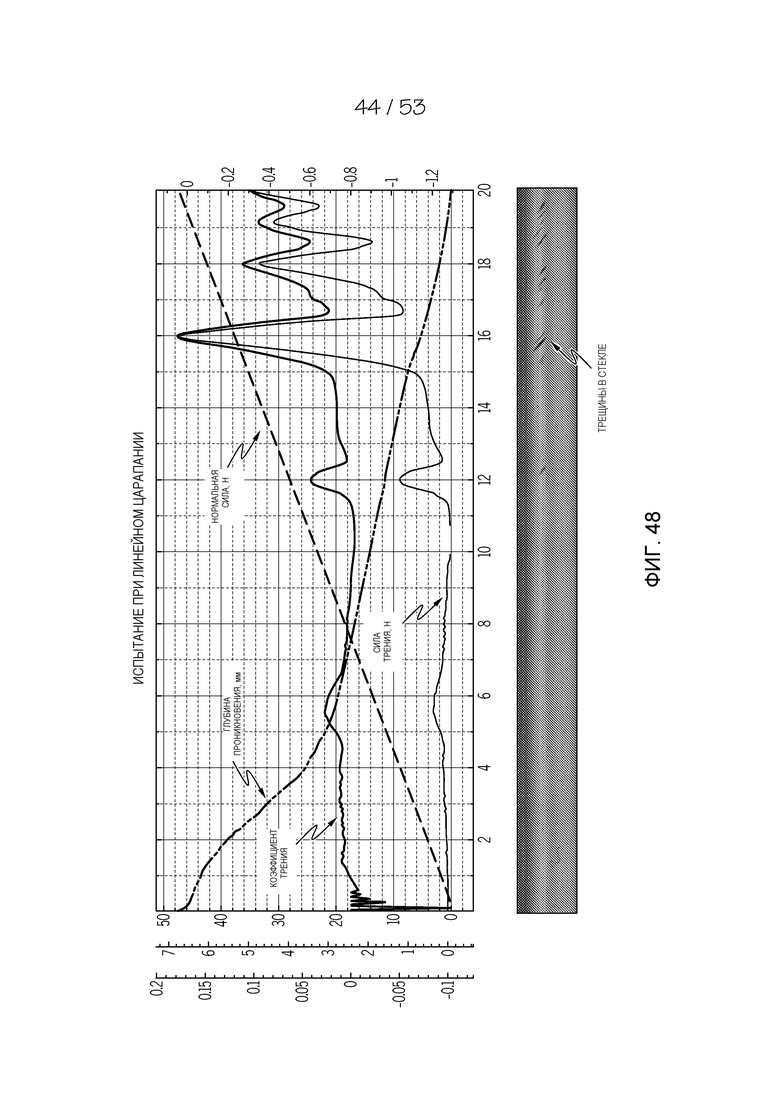

Фиг. 48 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу трения (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов в состоянии после нанесения покрытия в сравнительном примере;

Фиг. 49 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для термически обработанных флаконов в сравнительном примере;

Фиг. 50 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов в состоянии после нанесения покрытия в сравнительном примере;

Фиг. 51 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для термически обработанных флаконов в сравнительном примере;

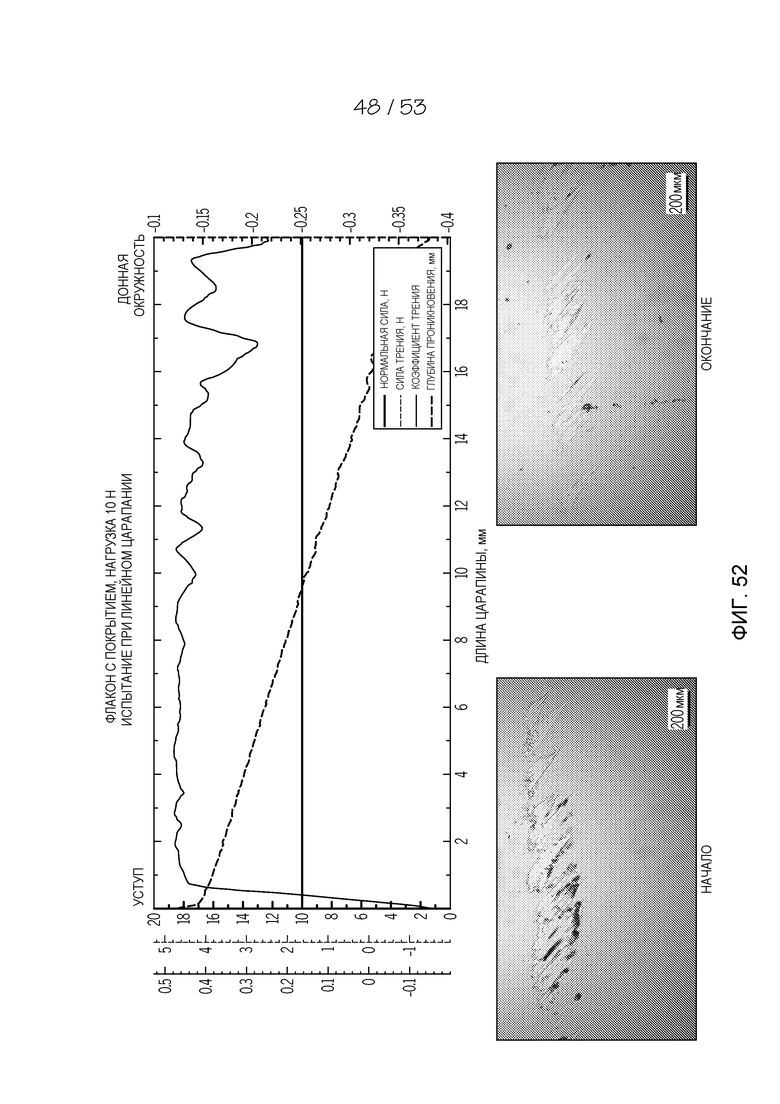

Фиг. 52 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов с усиливающим адгезию слоем в состоянии после нанесения покрытия;

Фиг. 53 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов с усиливающим адгезию слоем в состоянии после нанесения покрытия;

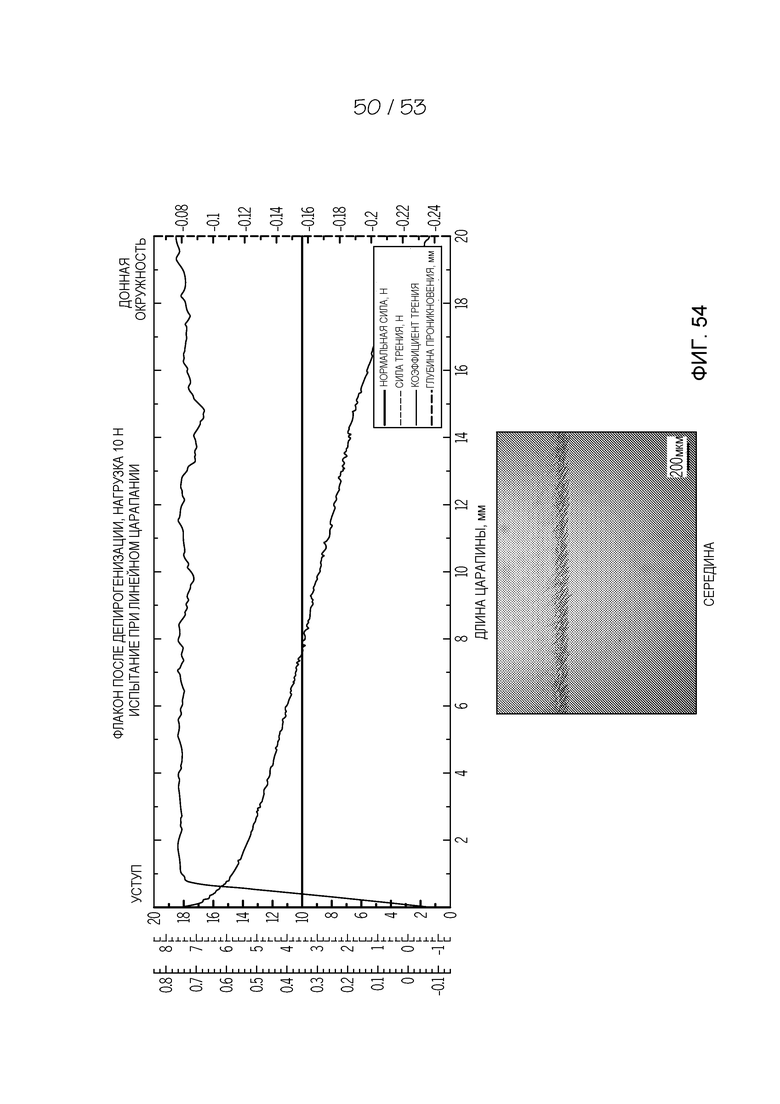

Фиг. 54 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов с усиливающим адгезию слоем после депирогенизации;

Фиг. 55 графически иллюстрирует коэффициент трения, глубину царапины, приложенную по нормали силу и силу (координаты y) в зависимости от длины проведенной царапины (координата x) для флаконов с усиливающим адгезию слоем после депирогенизации;

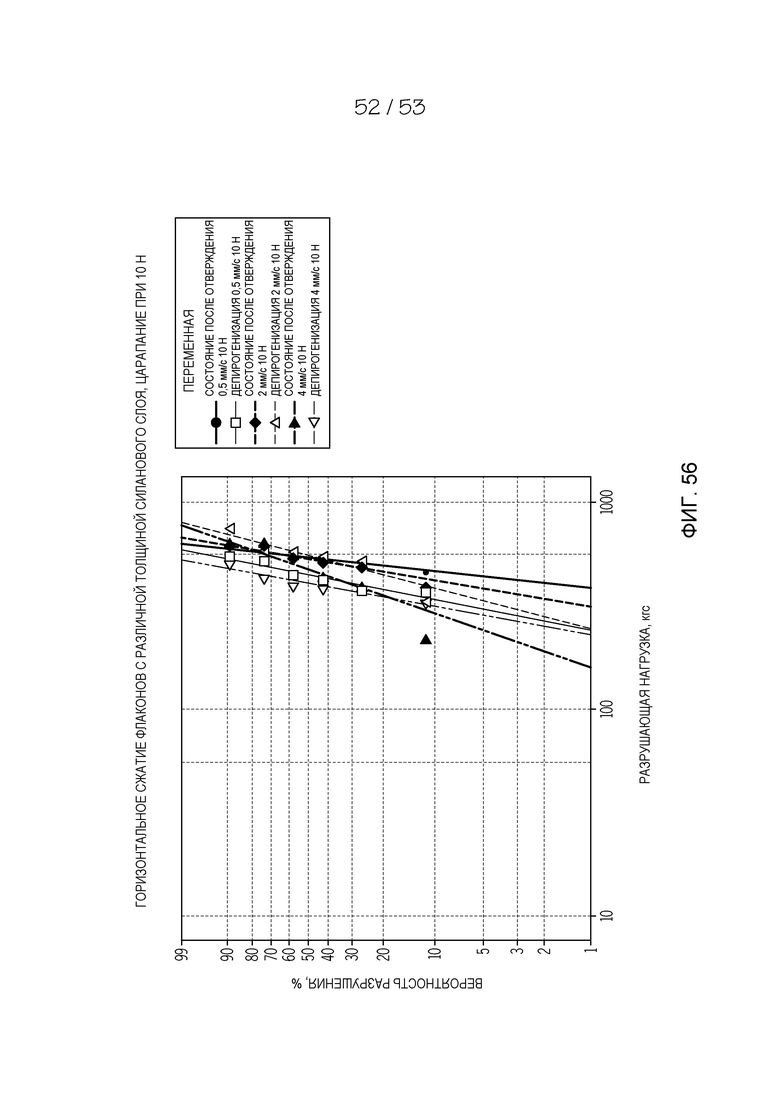

Фиг. 56 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов с усиливающим адгезию слоем согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе; и

Фиг. 57 графически иллюстрирует вероятность разрушения в зависимости от приложенной нагрузки в исследовании при горизонтальном сжатии для флаконов с усиливающим адгезию слоем согласно одному или нескольким вариантам осуществления, которые представлены и описаны в настоящем документе.

Подробное описание

Далее будут подробно представлены варианты реализации стеклянных контейнеров, примеры которых проиллюстрированы на сопровождающих чертежах. Насколько это возможно, одинаковые ссылочные позиции будут использоваться на всех чертежах для обозначения одинаковых или аналогичных деталей. Стеклянные контейнеры, которые описаны в настоящем документе, являются устойчивыми к расслаиванию, а также имеют улучшенную прочность и повышенную устойчивость к повреждению. Согласно одному конкретному варианту осуществления, стеклянный контейнер, имеющий устойчивость к расслаиванию, улучшенную прочность и повышенную устойчивость к повреждению, может включать корпус, имеющий внутреннюю поверхность, внешнюю поверхность и толщину стенки, которая находится между внешней поверхностью и внутренней поверхностью. По меньшей мере внутренняя поверхность корпуса может иметь коэффициент расслаивания, составляющий менее чем или равный 10. Корпус можно также иметь компрессионно-напряженный слой, проходящий от внешней поверхности корпуса в толщину стенки. Компрессионно-напряженный слой может иметь поверхностное сжимающее напряжение, составляющее более чем или равное 150 МПа. Смазывающее покрытие может располагаться вокруг по меньшей мере части внешней поверхности корпуса, таким образом, что внешняя поверхность корпуса со смазывающим покрытием имеет коэффициент трения, составляющий менее чем или равный 0,7. Стеклянные контейнеры, имеющие устойчивость к расслаиванию, улучшенную прочность и повышенную устойчивость к повреждению, будут описаны в настоящем документе более подробно с соответствующими ссылками на прилагаемые чертежи.

Согласно вариантам реализации стеклянных композиций, которые описаны в настоящем документе, концентрация составляющих компонентов (например, SiO2, Al2O3, B2O3 и т.д.) представлена в молярных процентах (мол.%) в пересчете на оксиды, если не определено другое условие.

Термин "практически не содержится", который используется для описания концентрации и/или отсутствия конкретного составляющего компонента в стеклянной композиции, означает, что данный составляющий компонент не добавляется преднамеренно в стеклянную композицию. Однако стеклянная композиция может содержать следы составляющего компонента, присутствующего в качестве случайной примеси или загрязняющего вещества в количестве, составляющем менее чем 0,1 мол.%.

Термин "химическая стойкость", который используется в настоящем документе, означает способность стеклянной композиции противостоять разрушению при воздействии определенных химических условий. В частности, химическую стойкость стеклянных композиций, которые описаны в настоящем документе, можно оценивать согласно следующим установленным стандартам для исследования материалов: стандарт DIN 12116 (март 2001 г.), озаглавленный "Исследование стекла - сопротивление воздействию кипящего водного раствора хлористоводородной кислоты - метод исследования и классификация"; стандарт ISO 695 (1991 г.), озаглавленной "Стекло - сопротивление воздействию кипящего водного смешанного щелочного раствора - метод исследования и классификация"; стандарт ISO 720 (1985 г.), озаглавленной "Стекло - устойчивость к гидролизу стеклянных гранул при 121°C - метод исследования и классификация"; и стандарт ISO 719 (1985 г.), озаглавленный "Стекло - устойчивость к гидролизу стеклянных гранул при 98°C - метод исследования и классификация". Далее каждый стандарт и классификация в пределах каждого стандарта подробно описываются в настоящем документе. В качестве альтернативы, химическую стойкость стеклянной композиции можно оценивать согласно стандарту 660 фармакопеи США, озаглавленному "Исследование поверхности стекла", и/или стандарту 3.2.1. Европейской фармакопеи, озаглавленному "Стеклянные контейнеры, используемые для лекарственных препаратов", которые оценивают стойкость поверхности стекла.

Термин "температура деформации" (Tstrain), который используется в настоящем документе, означает температуру, при который вязкость стекла составляет 3×1014 пуаз.

Термин "температура размягчения", который используется в настоящем документе, означает температуру, при который вязкость стеклянной композиции составляет 1×107,6 пуаз.

Традиционные стеклянные контейнеры, используемые для хранения лекарственных препаратов и/или других потребляемых продуктов, могут подвергаться повреждению в процессе наполнения, упаковки и/или транспортировки. Такое повреждение может проявляться в форме поверхностных следов износа, истирания и/или царапин, которые, когда они являются достаточно глубокими, могут вызывать сквозные трещины или даже полное разрушение стеклянного контейнера, и в результате этого повреждается содержимое стеклянной упаковки.

Кроме того, некоторые традиционные стеклянные контейнеры могут подвергаться расслаиванию, в частности, когда стеклянный контейнер изготовлен из щелочного боросиликатного стекла. Расслаивание представляет собой явление, в котором стеклянные частицы высвобождаются с поверхности стекла в результате ряда реакций выщелачивания и коррозии и/или воздействия атмосферных условий. Как правило, стеклянные частицы представляют собой обогащенные диоксидом кремния стеклянные чешуйки, которые высвобождаются с внутренней поверхности упаковки в результате выщелачивания модифицирующих ионов в раствор, содержащийся внутри упаковки. Как правило, эти чешуйки могут иметь толщину, составляющую от приблизительно 1 нм до приблизительно 2 микрон (мкм), и ширину, составляющую более чем приблизительно 50 мкм. Поскольку эти чешуйки состоят, главным образом, из диоксида кремния, чешуйки, как правило, не подвергаются дальнейшему разложению после того, как они высвобождаются с поверхности стекла.

До настоящего времени существовала гипотеза, что расслаивание возникает вследствие фазового разделения, которое происходит в щелочном боросиликатном стекле, когда на стекло воздействуют повышенные температуры, используемые для придания стеклу формы контейнера.

Однако в настоящее время считается, что расслаивание обогащенных диоксидом кремния стеклянных чешуек от внутренних поверхностей стеклянных контейнеров происходит вследствие характеристик состава стеклянного контейнера непосредственно после формования. В частности, высокое содержание диоксида кремния в щелочных боросиликатных стеклах приводит к тому, чтобы стекло имеет относительно высокие температуры плавления и формования. Однако щелочные и боратные компоненты стеклянной композиции плавятся и/или испаряются при значительно меньших температурах. В частности, боратные вещества в стекле проявляют высокую летучесть и испаряются с поверхности стекла при высоких температурах, необходимых для изготовления и формования стекла.

В частности, стеклянная композиция подвергается формованию в стеклянные контейнеры при высоких температурах и непосредственном воздействии пламени. Высокие температуры, требуемые для высокоскоростного оборудования, приводят к тому, что летучие боратные вещества испаряются с частей поверхности стекла. Когда это испарение происходит в пределах внутреннего объема стеклянного контейнера, испаряющиеся боратные вещества повторно осаждаются в других областях поверхности стеклянного контейнера, вызывая неоднородности на поверхности стеклянного контейнера, в частности, по отношению к приповерхностным областям внутреннего пространства стеклянного контейнера (т.е. тем областям, на которых находятся или непосредственно прилегают внутренние поверхности стеклянного контейнера). Например, когда один конец стеклянной трубки является закрытым, образуя дно или пол контейнера, боратные вещества могут испаряться с донной части трубки и повторно осаждаться на других поверхностях трубки. Испарение материала с донной окружность и донной части контейнера является особенно выраженным, когда эти части контейнера подвергаются особенно наиболее значительному изменению формы и по существу подвергаются воздействию наиболее высоких температур. В результате этого области контейнера, на которые воздействуют повышенные температуры, могут иметь обогащенные диоксидом кремния поверхности. Другие области контейнера, которые подвергаются осаждению бора, могут иметь обогащенный бором слой на поверхности. Области, подверженные осаждению бора, которые имеют более высокую температуру, чем температура отжига стеклянной композиции, но менее высокую температуру, чем наиболее высокая температура, которая воздействует на стекло в процессе формования, могут вызывать внедрение бора на поверхности стекла. Растворы, содержащиеся в контейнере, могут выщелачивать бор из обогащенного бором слоя. Когда обогащенный бором слой выщелачивается из стекла, остается имеющий высокое содержание диоксида кремния стеклянный каркас (гель), который набухает и деформируется в процессе гидратации и, в конечном счете, отделяется от поверхности.

Стеклянные контейнеры, которые описаны в настоящем документе, устраняют вышеупомянутые проблемы. В частности, стеклянные контейнеры имеют устойчивость к расслаиванию, улучшенную прочность и повышенную устойчивость к повреждению. Все эксплуатационные характеристики и способы получения этих эксплуатационных характеристик будут описаны более подробно в настоящем документе.

Ссылаясь теперь на Фиг. 1 и 2, схематически проиллюстрирован в поперечном сечении стеклянный контейнер 100 для хранения лекарственных препаратов согласно одному варианту осуществления. Как правило, стеклянный контейнер 100 включает корпус 102. Корпус 102 располагается между внутренней поверхностью 104 и внешней поверхностью 106 и, как правило, заключает в себе внутренний объем 108. Согласно варианту реализации стеклянного контейнера 100, который представлен на Фиг. 1, корпус 102, как правило, включает стенную часть 110 и донную часть 112. Стенная часть 110 переходит в донную часть 112 на донной окружности 114. Корпус 102 имеет толщину стенки Tw, которая находится между внутренней поверхностью 104 и внешней поверхностью 106, как проиллюстрировано на Фиг. 1.

Хотя стеклянный контейнер 100, который проиллюстрирован на Фиг. 1, имеет определенную форму (т.е. представляет собой флакон), следует понимать, что стеклянный контейнер 100 может иметь и другие формы, в том числе, без ограничения, вакуумные контейнеры (Vacutainer®), картриджи, шприцы, ампулы, бутылочки, колбы, склянки, трубки, мерные стаканы и т.д. Кроме того, следует понимать, что стеклянные контейнеры, которые описаны в настоящем документе, можно использовать для разнообразных приложений, в том числе, без ограничения, в качестве упаковок для лекарственных препаратов, контейнеров для напитков и т.д.

Прочность

По прежнему ссылаясь Фиг. 1 и 2, согласно некоторым вариантам осуществления, которые описаны в настоящем документе, корпус 102 включает компрессионно-напряженный слой 202, проходящий по меньшей мере от внешней поверхности 106 корпуса 102 в толщину стенки Tw на глубину слоя (DOL) от внешней поверхности 106 корпуса 102. Компрессионно-напряженный слой 202, как правило, увеличивает прочность стеклянного контейнера 100, а также повышает устойчивость к повреждению стеклянного контейнера. В частности, стеклянный контейнер, имеющий компрессионно-напряженный слой 202, как правило, способен выдерживать без разрушения более высокую степень поверхностных повреждений, таких как царапины, сколы и т.д., по сравнению с неупрочненным стеклянным контейнером, поскольку компрессионно-напряженный слой 202 уменьшает распространение трещин от поверхностного повреждения в компрессионно-напряженном слое 202.

Согласно вариантам осуществления, которые описаны в настоящем документе, глубина слоя в случае компрессионно-напряженного слоя может составлять более чем или равняться приблизительно 3 мкм. Согласно некоторым вариантам осуществления, глубина слоя может составлять более чем 10 мкм или даже более чем 20 мкм. Согласно некоторым вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 25 мкм или даже составлять более чем или равняться приблизительно 30 мкм. Например, согласно некоторым вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 25 мкм и вплоть до приблизительно 150 мкм. Согласно некоторым другим вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 30 мкм и составлять менее чем или равняться приблизительно 150 мкм. Согласно другим вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 30 мкм и составлять менее чем или равняться приблизительно 80 мкм. Согласно некоторым другим вариантам осуществления, глубина слоя может составлять более чем или равняться приблизительно 35 мкм и составлять менее чем или равняться приблизительно 50 мкм.

Компрессионно-напряженный слой 202, как правило, имеет поверхностное сжимающее напряжение (т.е. сжимающее напряжение, которое измеряется на внешней поверхности 106), составляющее более чем или равное 150 МПа. Согласно некоторым вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться 200 МПа или даже составлять более чем или равняться 250 МПа. Согласно некоторым вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться 300 МПа или даже составлять более чем или равняться 350 МПа. Например, согласно некоторым вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться приблизительно 300 МПа и составлять менее чем или равняться приблизительно 750 МПа. Согласно некоторым другим вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться приблизительно 400 МПа и составлять менее чем или равняться приблизительно 700 МПа. Согласно следующим вариантам осуществления, поверхностное сжимающее напряжение может составлять более чем или равняться приблизительно 500 МПа и составлять менее чем или равняться приблизительно 650 МПа. Напряжение в подвергнутых ионному обмену стеклянных изделиях можно измерять, используя прибор FSM (основной измеритель напряжения). Данный прибор измеряет свет, который входит и выходит через обладающую свойствами двойного лучепреломления стеклянную поверхность. Измеренное двойное лучепреломление затем пересчитывают в напряжение через соответствующий коэффициент материала, оптический коэффициент напряжения или фотоупругий коэффициент (SOC или PEC). Получаются два параметра: максимальное поверхностное сжимающее напряжение (CS) и обменная глубина слоя (DOL). В качестве альтернативы, сжимающее напряжение и глубину слоя можно измерять, используя рефракционные способы измерения напряжения ближнего поля.

Хотя компрессионно-напряженный слой 202 представлен и описан в настоящем документе как проходящий от внешней поверхности 106 в толщину Tw корпуса 102, следует понимать, что, согласно некоторым вариантам осуществления, корпус 102 может дополнительно включать второй компрессионно-напряженный слой который проходит от внутренней поверхности 104 в толщину Tw корпуса 102. Согласно данному варианту осуществления, глубина слоя и поверхностное сжимающее напряжение второго компрессионно-напряженного слоя могут зеркально отображать соответствующие параметры компрессионно-напряженного слоя 202 относительно центральной линии толщины Tw корпуса 102.

Можно использовать несколько различных способов для изготовления компрессионно-напряженного слоя 202 в корпусе 102 стеклянного контейнера 100. Например, согласно вариантам осуществления, в которых корпус 102 изготовлен из ионообменного стекла, компрессионно-напряженный слой 202 может быть изготовлен в корпусе 102 посредством ионного обмена. Согласно данным вариантам осуществления, компрессионно-напряженный слой 202 изготавливают, помещая стеклянный контейнер в ванну, содержащую расплавленную соль, чтобы способствовать обмену относительно крупных ионов в расплавленной соли на относительно мелкие ионы в стекле. Можно использовать несколько различных обменных реакций, чтобы изготавливать компрессионно-напряженный слой 202. Согласно одному варианту осуществления, в ванне может содержаться расплавленная соль KNO3, в то время как стекло, из которого изготовлен стеклянный контейнер 100, содержит ионы лития и/или натрия. Согласно данному варианту осуществления, ионы калия в ванне обмениваются на относительно мелкие ионы лития и/или натрия в стекло, и в результате этого образуется компрессионно-напряженный слой 202. Согласно еще одному варианту осуществления, в ванне может содержаться соль NaNO3, и стекло, из которого изготовлен стеклянный контейнер 100, содержит ионы лития. Согласно данному варианту осуществления, ионы натрия в ванне обмениваются на относительно мелкие ионы лития в стекло, и в результате этого образуется компрессионно-напряженный слой 202.

Согласно одному конкретному варианту осуществления, компрессионно-напряженный слой 202 можно изготавливать, погружая стеклянный контейнер в ванну с расплавленной солью, которая представляет собой 100% KNO3 или, в качестве альтернативы, смесь KNO3 и NaNO3. Например, согласно одному варианту осуществления ванна с расплавленной солью может содержать KNO3 и вплоть до приблизительно 10% NaNO3. Согласно данному варианту осуществления, стекло, из которого изготавливают контейнер, может содержать ионы натрия и/или ионы лития. Температура ванны с расплавленной солью может составлять более чем или равняться 350°C и, составлять менее чем или равняться 500°C. Согласно некоторым вариантам осуществления, температура ванны с расплавленной солью может составлять более чем или равняться 400°C и составлять менее чем или равняться 500°C. Согласно следующим вариантам осуществления, температура ванны с расплавленной солью может составлять более чем или равняться 450°C и составлять менее чем или равняться 475°C. Стеклянный контейнер можно выдерживать в ванне с расплавленной солью в течение периода времени, достаточного для осуществления обмена относительно крупных ионов в солевой ванне с относительно мелкими ионами в стекле, и в результате этого обеспечиваются желательные поверхностное сжимающее напряжение и глубина слоя. Например, стекло можно выдерживать в ванне с расплавленной солью в течение периода времени, который составляет более чем или равняется 0,05 часа и составляет менее чем или равняется приблизительно 20 часов, чтобы обеспечивались желательные глубина слоя и поверхностное сжимающее напряжение. Согласно некоторым вариантам осуществления стеклянный контейнер можно выдерживать в ванне с расплавленной солью в течение периода времени, который составляет более чем или равняется 4 часам и составляет менее чем или равный приблизительно 12 часам. Согласно другим вариантам осуществления, стеклянный контейнер можно выдерживать в ванне с расплавленной солью в течение периода времени, который составляет более чем или равняется приблизительно 5 часам и составляет менее чем или равняется приблизительно 8 часов. Согласно одному примерному варианту осуществления, стеклянный контейнер можно подвергать ионному обмену в ванне с расплавленной солью, которая представляет собой 100% KNO3, при температуре, составляющей более чем или равной приблизительно 400°C и составляющей менее чем или равной приблизительно 500°C, в течение периода времени, составляющего более чем или равного приблизительно 5 часам и составляющего менее чем или равного приблизительно 8 часам.

Как правило, процесс ионного обмена осуществляется при температурах, составляющих более чем на 150°C ниже температуры деформации (Tstrain) стекла, чтобы сокращать до минимума релаксацию напряжения вследствие повышенных температур. Однако, согласно некоторым вариантам осуществления, компрессионно-напряженный слой 202 образуется в ванне с расплавленной солью, которая находится при температуре, составляющей более чем температура деформации стекла. Данный тип ионообменного упрочнения называется в настоящем документе термином "высокотемпературное ионообменное упрочнение". При высокотемпературном ионообменном упрочнении относительно мелкие ионы в стекле обмениваются с относительно крупными ионами из ванны с расплавленной солью, как описано выше. Поскольку относительно мелкие ионы обмениваются на относительно крупные ионы при температурах, которые превышают температуру деформации, образующееся в результате напряжение ослабляется или "релаксирует". Однако обмен мелких ионов в стекле с крупными ионами создает в стекле поверхностный слой, который имеет меньший коэффициент теплового расширения (CTE), чем остальная масса стекла. Когда стекло охлаждается, разность значений CTE между поверхностью стекла и остальной массой стекла создает компрессионно-напряженный слой 202. Эта технология высокотемпературного ионного обмена является особенно хорошо приспособленной к упрочнению стеклянных изделий, таких как стеклянные контейнеры, которые имеют сложные геометрические формы, и, как правило, сокращает продолжительность процесс упрочнения по сравнению с типичными процессами ионного обмена, а также обеспечивает увеличение глубины слоя.

Опять ссылаясь на Фиг. 1 и 2, согласно альтернативному варианту осуществления, компрессионно-напряженный слой 202 можно вводить в корпус 102 стеклянного контейнера 100, осуществляя термическую закалку. Компрессионно-напряженные слои изготавливают посредством термической закалки, осуществляя нагревание стеклянного контейнера и охлаждение различным образом поверхности стекла и объема стекла. В частности, стекло, которое быстро охлаждается, имеет больший молярный объем (или меньшую плотность), чем медленнее охлажденное стекло. Соответственно, если поверхность стекла преднамеренно быстро охлаждается, поверхность стекла будет иметь больший объем, а внутренняя масса стекла (т.е. остальная масса стекла под внешней поверхностью) будет обязательно охлаждаться с меньшей скоростью, потому что тепло должно выходить из объема через поверхность. Посредством создания непрерывного градиента молярного объема (или термической истории/плотности) от внешней поверхности 106 в толщину стенки Tw корпуса 102, образуется компрессионно-напряженный слой 202, который имеет параболический профиль напряжения (т.е. сжимающее напряжение уменьшается параболически при увеличении расстояния от внешней поверхности 106 корпуса 102). Процессы термической закалки, как правило, имеют более высокую скорость и меньшую стоимость, чем процессы ионного обмена. Однако поверхностные сжимающие напряжения вследствие процессов термической закалки, как правило, являются меньше, чем поверхностные сжимающие напряжения вследствие процессов ионного обмена. Согласно вариантам осуществления, в которых стеклянный контейнер подвергается термической закалке, образующийся в результате компрессионно-напряженный слой проходит от внешней поверхности 106 на глубину слоя (DOL), которая составляет вплоть до 22% толщины стенки Tw стеклянных контейнеров. Например, согласно некоторым вариантам осуществления, значение DOL может составлять от приблизительно 5% до приблизительно 22% толщины стенки Tw или даже от приблизительно 10% до приблизительно 22% толщины стенки Tw.

В типичном процессе термической закалки стеклянный контейнер 100 сначала нагревается до своей температуры размягчения, и после этого внешняя поверхность 106 корпуса 102 быстро охлаждается до уровня ниже температуры размягчения с помощью текучей среды, такой как газовая струя и т.п., для создания разности температур между внешней поверхностью 106 корпуса 102 и остальной массой корпуса 102, как описано выше. Эта разность температур между внешней поверхностью 106 и остальной массой корпуса образует компрессионно-напряженный слой 202, проходящий в толщину стенки Tw корпуса 102 от внешней поверхностиь 106. Например, можно сначала нагревать стекло до уровня, превышающего на 50-150°C его температуру размягчения, и после этого быстро охлаждать его до комнатной температуры, направляя текучую среду на стекло. Текучая среда может включать, без ограничения, воздух, масло или текучие среды на основе масла.

Ссылаясь далее на Фиг. 1-3, согласно еще одному варианту осуществления, стеклянный контейнер 100 можно изготавливать из многослойной стеклянной трубки, что упрощает образование компрессионно-напряженного слоя 202 по меньшей мере на внешней поверхности 106 корпуса 102. Многослойное стекло, как правило, включает стеклянный сердцевинный слой 204 и по меньшей мере один стеклянный оболочечный слой 206a. Согласно варианту осуществления стеклянного контейнера 100, который проиллюстрирован на Фиг. 3, многослойное стекло включает пару стеклянных оболочечных слоев 206a, 206b. Согласно данному варианту осуществления, стеклянный сердцевинный слой 204, как правило, включает первую поверхность 205a и вторую поверхность 205b, которая является противоположной первой поверхности 205a. Первый стеклянный оболочечный слой 206a сплавляется с первой поверхностью 205a стеклянного сердцевинного слоя 204, и второй стеклянный оболочечный слой 206b сплавляется со второй поверхностью 205b стеклянного сердцевинного слоя 204. Стеклянные оболочечные слои 206a, 206b сплавляются со стеклянным сердцевинным слоем 204 без каких-либо дополнительных материалов, таких как связующие материалы, покровные слои и т.д., помещаемых между стеклянным сердцевинным слоем 204 и стеклянными оболочечными слоями 206a, 206b.

Согласно варианту осуществления, который представлен на Фиг. 3, стеклянный сердцевинный слой 204 образуется из первой стеклянной композиции, имеющей средний коэффициент теплового расширения сердцевины CTEcore, и стеклянные оболочечные слои 206a, 206b образуются из второй, отличной от первой, стеклянной композиции, которая имеет средний коэффициент теплового расширения CTEclad. Согласно вариантам осуществления, которые описаны в настоящем документе, CTEcore не равняется CTEclad, таким образом, что компрессионно-напряженный слой присутствует по меньшей мере в одном слое из сердцевинного слоя или оболочечного слоя. Согласно некоторым вариантам осуществления, CTEcore составляет более чем CTEclad, и в результате этого стеклянные оболочечные слои 206a, 206b являются компрессионно-напряженными без осуществления ионного обмена или термической закалки. Согласно некоторым другим вариантам осуществления, в которых, например, многослойное стекло включает единственный сердцевинный слой и единственный оболочечный слой, CTEclad может составлять более чем CTEcore, и в результате этого получается стеклянный сердцевинный слой, который является компрессионно-напряженным без осуществления ионного обмена или термической закалки.

Многослойная стеклянная трубка, из который изготавливается стеклянный контейнер, может быть изготовлена согласно описанию патента US № 4023953, которое включается в настоящий документ посредством ссылки. Согласно вариантам осуществления, стекло, образующее стеклянный сердцевинный слой 204, состоит из стеклянной композиции, которая имеет средний коэффициент теплового расширения CTEcore, составляющий более чем средний коэффициент теплового расширения CTEclad любого из стеклянных оболочечных слоев 206a, 206b. Когда стеклянный сердцевинный слой 204 и стеклянные оболочечные слои 206a, 206b охлаждаются, разность средних коэффициентов теплового расширения стеклянного сердцевинного слоя 204 и стеклянных оболочечных слоев 206a, 206b заставляет компрессионно-напряженный слой распространяться в стеклянных оболочечных слоях 206a, 206b. Когда многослойное стекло используется для изготовления контейнера, эти компрессионно-напряженные слои проходят от внешней поверхности 106 стеклянного контейнера 100 в толщину стенки Tw и образуют внутреннюю поверхность 104 стеклянного контейнера в толщине стенки Tw. Согласно некоторым вариантам осуществления, компрессионно-напряженный слой может проходить от внешней поверхности корпуса стеклянного контейнера в толщину стенки Tw на глубину слоя, которая составляет от приблизительно 1 мкм до приблизительно 90% толщины стенки Tw. Согласно некоторым другим вариантам осуществления, компрессионно-напряженный слой может проходить от внешней поверхности корпуса стеклянного контейнера в толщину стенки Tw на глубину слоя, которая составляет от приблизительно 1 мкм до приблизительно 33% толщины стенки Tw. Согласно следующим вариантам осуществления, компрессионно-напряженный слой может проходить от внешней поверхности корпуса стеклянного контейнера в толщину стенки Tw на глубину слоя который составляет от приблизительно 1 мкм до приблизительно 10% толщины стенки Tw.

После изготовления многослойной трубки этой трубке можно придавать форму контейнера, используя традиционные технологии формования трубок.

Согласно некоторым вариантам осуществления, в которых стеклянный контейнер изготавливается из многослойного стекла, указанный по меньшей мере один оболочечный слой образует внутреннюю поверхность корпуса стеклянного контейнера, таким образом, что указанный по меньшей мере один стеклянный оболочечный слой находится в непосредственном контакте с продуктом, который содержится в стеклянном контейнере. Согласно данным вариантам осуществления, указанный по меньшей мере один оболочечный слой может быть изготовлен из стеклянной композиции, которая является устойчивой к расслаиванию, как описано более подробно в настоящем документе. Соответственно, следует понимать, что по меньшей мере один оболочечный слой может иметь коэффициент расслаивания, составляющий менее чем или равный 10, как описано более подробно в настоящем документе.

Согласно еще одному альтернативному варианту осуществления, стеклянный контейнер можно подвергать упрочнению посредством нанесение покрытия на стеклянный корпус. Например, покрытие из неорганического материала, такого как диоксид титана, можно наносить по меньшей мере на часть внешней поверхности стеклянного корпуса, осуществляя процессы осаждение ультрадисперсного порошка или осаждение из паровой фазы. Покрытие из диоксида титана имеет меньший коэффициент теплового расширения, чем стекло, на которое осаждается данное покрытие. Когда покрытие и стекло охлаждаются, диоксид титана сжимается в меньшей степени, чем стекло, и в результате этого на поверхности стеклянного корпуса возникает напряжение. Согласно данным вариантам осуществления, следует понимать, что поверхностное сжимающее напряжение и глубина слоя измеряются от поверхности покрытия, а не от поверхности покрытого стеклянного корпуса. Хотя неорганический покровный материал описывается в настоящем документе как включающий диоксид титана, следует понимать, что допускаются и другие неорганические покровные материалы, имеющие подходящие низкие коэффициенты теплового расширения. Согласно вариантам осуществления, неорганическое покрытие может иметь коэффициент трения, составляющий менее чем 0,7 по отношению к аналогичному покрытому контейнеру. Неорганическое покрытие может быть также термически устойчивым при температурах, составляющих более чем или равных 250°C, как описано далее в настоящем документе.

Согласно еще одному альтернативному варианту осуществления, стеклянный корпус можно подвергать упрочнению посредством нанесения на стеклянный корпус имеющего высокий модуль упругости покрытия, у которого коэффициент теплового расширения является таким же или больше, чем у образующего подложку стеклянного корпуса. Упрочнение достигается за счет разности модулей упругости, которая придает устойчивость к повреждению, хотя разность коэффициентов теплового расширения создает сжимающее напряжение на поверхности стекла (уравновешивается напряжение в имеющем модуль упругости покрытии). Согласно данным вариантам осуществления, следует понимать, что поверхностное сжимающее напряжение и глубина слоя измеряются от поверхности стеклянного корпуса, а не от поверхности покрытого стеклянного корпуса. Высокий модуль упругости делает затруднительным возникновение царапин и повреждений, и нижележащий компрессионно-напряженный слой предотвращает распространение царапин и других дефектов. Примерную пару материалов, которые демонстрируют данный эффект, представляют собой сапфировое покрытие, нанесенное на боросиликатное стекло, имеющее коэффициент теплового расширения 33, или покрытие из оксида циркония, нанесенное на боросиликатное стекло, имеющее коэффициент теплового расширения 51.

На основании изложенного выше, следует понимать, что стеклянные контейнеры могут включать компрессионно-напряженный слой, который проходит по меньшей мере от внешней поверхности корпуса в толщину стенки стеклянного контейнера. Компрессионно-напряженный слой улучшает механическую прочность стеклянного контейнера по сравнению со стеклянным контейнером, в котором отсутствует компрессионно-напряженный слой. Компрессионно-напряженный слой также улучшает устойчивость к повреждению стеклянного контейнера таким образом, что стеклянный контейнер оказывается способным выдерживать большие поверхностные повреждения (т.е. царапины, сколы и т.д., которые проходят глубже в толщину стенки стеклянного контейнера) без разрушения по сравнению со стеклянным контейнером, в котором отсутствует компрессионно-напряженный слой. Кроме того, следует также понимать, что компрессионно-напряженный слой можно изготавливать в стеклянном контейнере, осуществляя ионный обмен, термическую закалку, изготовление стеклянного контейнера из многослойного стекла или нанесение покрытия на корпус стеклянного контейнера. Согласно некоторым вариантам осуществления, компрессионно-напряженный слой можно изготавливать, осуществляя данные технологии в сочетании.

Устойчивость к расслаиванию

Стеклянные контейнеры 100, которые описаны в настоящем документе, также являются устойчивыми к расслаиванию после долгосрочного воздействия определенных химических композиций, которые содержатся в контейнере. Как отмечено выше, расслаивание может приводить к высвобождению обогащенных диоксидом кремния стеклянных чешуек в раствор, содержащийся внутри стеклянного контейнера, после продолжительного воздействия раствора. Соответственно, устойчивость к расслаиванию может характеризовать число стеклянных частиц, присутствующих в растворе, который содержится внутри стеклянного контейнера, после воздействия раствора в определенных условиях. Чтобы оценить долгосрочную устойчивость стеклянного контейнера к расслаиванию, осуществляется исследование ускоренного расслаивания. Данное исследование можно осуществлять, используя ионообменные и неионообменные стеклянные контейнеры. Данное исследование включает промывание стеклянного контейнера при комнатной температуре в течение 1 минуты и депирогенизацию контейнера приблизительно при 320°C в течение 1 часа. После этого водный раствор, содержащий 20 мМ глицина и имеющий pH 10, помещают в стеклянный контейнер, наполняя его на 80-90%, после этого данный стеклянный контейнер закрывают и быстро нагревают до 100°C, а затем нагревают от 100°C до 121°C при скорости нагревания, составляющей 1°C/мин при давлении 2 атм (200 кПа). Стеклянный контейнер и раствор выдерживают при этой температуре в течение 60 минут, охлаждают до комнатной температуры при скорости 0,5°C/мин, а затем данный цикл нагревания и выдерживания повторяется. Стеклянный контейнер затем нагревают до 50°C и выдерживают в течение 10 суток или более в качестве обработки при повышенной температуре. После нагревания стеклянный контейнер падает с высоты, составляющей по меньшей мере 18 дюймов (45,72 см) на твердую поверхность, такую как пол из многослойных плиток, чтобы переместить любые чешуйки или частицы, которые слабо прикрепляются к внутренней поверхности стеклянного контейнера. Высоту падения можно регулировать соответствующим образом, чтобы предотвратить разрушение при ударе флаконов более крупного размера.

После этого раствор, содержащийся в стеклянном контейнере, анализируют, чтобы определить число присутствующих стеклянных частиц в расчете на литр раствора. В частности, раствор из стеклянного контейнера выливают непосредственно на центр имеющего поры одинакового размера мембранного фильтра (Millipore № ATTP02500 в сборке с деталями № AP1002500 и № M000025A0), присоединенного к вакуумному насосу, который втягивает через фильтр 5 мл раствора в течение от 10 до 15 секунд. После этого еще 5 мл воды используют для промывания в целях удаления остатков буферного раствора из фильтрующей среды. Мелкие чешуйки затем считают методом дифференциальной интерференционной контрастной (DIC) микроскопии в режиме отражения, как описано в разделе "Differential interference contrast (DIC) microscopy and modulation contrast microscopy" в работе "Fundamentals of light microscopy and digital imaging", New York, Wiley-Liss, pp. 153-168. Поле зрения составляет приблизительно 1,5 мм × 1,5 мм, и частицы крупнее 50 мкм считают вручную. В центре каждой фильтрующей мембраны осуществляют по 9 таких измерений, причем изображения образуют форму 3×3, не перекрывая друг друга. Если анализируются большие области фильтрующей среды, результаты можно нормировать на эквивалентную площадь (составляющую 20,25 мм2). Изображения, полученные оптическим микроскопом, исследуют, используя программу для анализа изображений Image-Pro Plus версии 6.1 от компании Media Cybernetic's, чтобы измерить и сосчитать число присутствующих стеклянных чешуек. Это осуществляется следующим образом: выделяются все отличительные признаки в составе изображения, которые оказываются темнее фона при простой сегментации шкалы серого цвета; затем измеряются длина, ширина, площадь и периметр всех выделенных отличительных признаков, у которых длина составляет более чем 25 мкм; затем из данных исключаются любые очевидно нестеклянные частицы; после этого измеренные данные переводятся в электронную таблицу. Затем выделяются и измеряются все отличительные признаки, длина которых составляет более чем 25 мкм, и которые являются более яркими, чем фон; измеряются длина, ширина, площадь, периметр и соотношение размеров по осям X и Y всех выделенных отличительных признаков, у которых длина составляет более чем 25 мкм; затем из данных исключаются любые очевидно нестеклянные частицы; после этого измеренные данные переводятся в электронную таблицу. Данные в этой электронной таблице затем сортируются по признаку длины и разделяются на группы согласно размеру. Сообщаемые результаты относятся к отличительным признакам, длина которых составляет более чем 50 мкм. Каждую из этих групп затем считают, и результаты счета сообщают для каждого из образцов.

Исследуется минимум 100 мл раствора. По существу, растворы из множества мелких контейнеров можно объединять, доводя суммарное количество раствора до 100 мл. Для контейнеров, у которых объем составляет более чем 10 мл, исследование повторяют, используя набор из 10 контейнеров, изготовленных из одинаковой стеклянной композиции в одинаковых технологических условиях, и результат счета частиц усредняют для 10 контейнеров, чтобы определить среднее число частиц. В качестве альтернативы, в случае мелких контейнеров исследование повторяют, используя набор из 10 флаконов, каждый из которых анализируют, и число частиц усредняют для множества наборов, чтобы определить среднее число частиц в наборе. Усреднение числа частиц по множеству контейнер учитывает возможные вариации в поведении индивидуальных отдельных контейнеров при расслаивании. Таблица 1 кратко представляет некоторые неограничительные примеры объема образцов и числа контейнеров для исследования.

Следует понимать, что вышеупомянутое исследование используется, чтобы определить частицы, которые отделяются от внутренней стенки (внутренних стенок) стеклянного контейнера вследствие расслаивания, а не случайные частицы, которые присутствуют в контейнере вследствие процессов его изготовления, или частицы, которые осаждаются из раствора, находящегося в закрытом стеклянном контейнере, в результате реакций между раствором и стеклом. В частности, образующиеся при расслаивании частицы можно отличать от случайных стеклянных частиц на основании соотношения размеров частицы (т.е. соотношения максимальной длины частицы и толщины частицы или соотношение максимального и минимального размеров). При расслаивании образуются тонкие чешуйки или пластинки, которые имеют неправильные формы, и, как правило, их максимальная длина составляет более чем приблизительно 50 мкм, но часто более чем приблизительно 200 мкм. Толщина чешуек обычно составляет более чем приблизительно 100 нм и может быть еще больше, составляя приблизительно 1 мкм. Таким образом, минимальное соотношение размеров чешуек составляет, как правило, более чем приблизительно 50. Соотношение размеров может составлять более чем приблизительно 100 и иногда более чем приблизительно 1000. С другой стороны, случайные стеклянные частицы, как правило, имеют низкое соотношение размеров, которое составляет менее чем приблизительно 3. Соответственно, частицы, которые образуются в результате расслаивания, можно отличать от случайных частиц на основании соотношения размеров в процессе наблюдения в микроскоп. Другие обычные нестеклянные частицы включают волоски, волокна, металлические частицы, пластмассовые частицы и другие примеси, и, таким образом, они исключаются в процессе проверки. Подтверждение результатов можно осуществлять посредством оценки внутренних областей исследуемых контейнеров. В процессе наблюдения отмечается присутствие коррозии поверхности, образование раковин, отделение чешуек, как описано в статье "Nondestructive Detection of Glass Vial Inner Surface Morphology with Differential Interference Contrast Microscopy", Journal of Pharmaceutical Sciences, 2012. 101. (4), pages 1378-1384.

Число частиц, присутствующих после исследования ускоренного расслаивания, можно использовать, чтобы определять коэффициент расслаивания для наборов исследуемых флаконов. Наборы стеклянных контейнеров, которые содержат в среднем менее чем 10 стеклянных частиц с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 10. Наборы стеклянных контейнеров, которые содержат в среднем менее чем 9 стеклянных частиц с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 9. Наборы стеклянных контейнеров, которые содержат в среднем менее чем 8 стеклянных частиц с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 8. Наборы стеклянных контейнеров, которые содержат в среднем менее чем 7 стеклянных частиц с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 7. Наборы стеклянных контейнеров, которые содержат в среднем менее чем 6 стеклянных частиц с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 6. Наборы стеклянных контейнеров, которые содержат в среднем менее чем 5 стеклянных частиц с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 5. Наборы стеклянных контейнеров, которые содержат в среднем менее чем 4 стеклянные частицы с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 4. Наборы стеклянных контейнеров, которые содержат в среднем менее чем 3 стеклянные частицы с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 3. Наборы стеклянных контейнеров, которые содержат в среднем менее чем 2 стеклянные частицы с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 2. Наборы стеклянных контейнеров, которые содержат в среднем менее чем одну стеклянную частицу с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 1. Наборы стеклянных контейнеров, которые содержат 0 стеклянных частиц с минимальной длиной, составляющей приблизительно 50 мкм, и соотношение размеров, составляющее более чем приблизительно 50, на 1 набор после исследования ускоренного расслаивания, считаются имеющими коэффициент расслаивания, составляющий 0. Соответственно, следует понимать, что чем ниже коэффициент расслаивания, тем выше устойчивость стеклянного контейнера к расслаиванию. Согласно некоторым вариантам осуществления, которые описаны в настоящем документе, по меньшей мере внутренняя поверхность корпуса стеклянного контейнера имеет коэффициент расслаивания, составляющий 10 или менее (например, коэффициент расслаивания, составляющий 3, 2, 1 или 0). Согласно некоторым другим вариантам осуществления, весь корпус стеклянного контейнера, включая внутреннюю поверхность и внешнюю поверхность, имеет коэффициент расслаивания, составляющий 10 или менее (например, коэффициент расслаивания, составляющий 3, 2, 1 или 0).

Согласно некоторым вариантам осуществления, стеклянный контейнер, имеющий коэффициент расслаивания, составляющий 10 или менее, можно получать, изготавливая стеклянный контейнер с защитным покрытием на внутренней поверхности корпуса, таким образом, что защитное покрытие находится на внутренней поверхности корпуса. Рассмотрим в качестве примера Фиг. 5, где схематически проиллюстрирован стеклянный контейнер 100, имеющий защитное покрытие 131, нанесенное по меньшей мере на часть внутренней поверхности 104 корпуса 102. Защитное покрытие 131 не подвергается расслаиванию и разрушению другим путем, а также препятствует тому, чтобы продукт, содержащийся во внутреннем объеме 108 стеклянного контейнера 100, такой как лекарственный препарат и т.д., вступал в контакт с внутренней поверхностью 104 корпуса 102, и в результате этого уменьшается расслаивание стеклянного контейнера. Защитное покрытие, как правило, является непроницаемым для водных растворов, не растворяется в воде и проявляет устойчивость к гидролизу.

Согласно некоторым вариантам осуществления, которые описаны в настоящем документе, защитное покрытие 131 представляет собой прочное неорганическое покрытие, которое постоянно прикреплено к внутренней поверхности 104 стеклянного контейнера 100. Защитное покрытие 131 может представлять собой металлонитридное покрытие, металлооксидное покрытие, металлосульфидное покрытие, SiO2, алмазоподобное углеродное, графеновое или карбидное покрытие. Например, согласно некоторым вариантам осуществления, прочное неорганическое покрытие можно изготавливать, используя по меньшей мере один оксид металла, такой как Al2O3, TiO2, ZrO2, SnO, SiO2, Ta2O5, Nb2O5, Cr2O3, V2O5, ZnO или HfO2. Согласно некоторым другим вариантам осуществления, прочное неорганическое покрытие можно изготавливать, используя сочетание двух или более оксидов металлов, таких как Al2O3, TiO2, ZrO2, SnO, SiO2, Ta2O5, Nb2O5, Cr2O3, V2O5, ZnO или HfO2. Согласно некоторым другим вариантам осуществления, защитное покрытие 131 может включать первый слой первого оксида металла, нанесенный на внутреннюю поверхность стеклянного контейнера, и второй слой второго оксида металла, нанесенный поверх первого слоя. Согласно данным вариантам осуществления, защитное покрытие 131 можно наносить, используя разнообразные технологии осаждения, в том числе, без ограничения, атомное послойное осаждение, химическое осаждение из паровой фазы, физическое осаждение из паровой фазы и т.д. В качестве альтернативы, защитное покрытие можно наносить, используя одну или несколько технологий нанесения жидкостей, таких как покрытие путем погружения, покрытие путем распыления или плазменное покрытие. Технологии покрытие путем распыления могут включать покрытие путем распыления высокого объема при низком давлении (HVLP) и низкого объема при низком давление (LVLP), электростатическое покрытие путем распыления, безвоздушное покрытие путем распыления, ультразвуковое безвоздушное нанесение покрытия путем распыления, аэрозольное струйное покрытие и краскоструйное покрытие. Технологии плазменного покрытия могут включать стандартное первичное и вторичное плазменное покрытие, плазменное покрытие под действием микроволнового излучения, плазменное покрытие при атмосферном давлении и т.д.

Хотя варианты защитного покрытия 131 описываются в настоящем документе как включающие неорганические материалы, следует понимать, что, согласно некоторым вариантам осуществления, защитное покрытие 131 может представлять собой органическое покрытие. Например, согласно вариантам осуществления, в которых защитное покрытие 131 представляет собой органическое покрытие, данное органическое покрытие может включать полибензимидазолы, полибисоксазолы, полибистиазолы, простые полиэфиримиды, полихинолины, политиофены, фениленсульфиды, полисульфоны, полицианураты, поли-п-ксилилены, фторированные полиолефины включающий политетрафторэтилены и другие фторзамещенные полиолефины, перфторалкоксиполимеры, полиэфирэфиркетоны (PEEK), полиамиды, эпоксиды, полифенольные смолы, полиуретанакрилаты, циклические олефиновые сополимеры и циклические олефины полимеры, полиолефины, в том числе полиэтилены, окисленные полиэтилены, полипропилены, сополимеры этилена и пропилена, сополимеры полиэтилена и винилацетата, поливинилхлорид, полиакрилаты, полиметакрилаты, полистиролы, политерпены, полиангидриды, полималеиновые ангидриды, полиформальдегиды, полиацетали и сополимеры полиацеталей, диметил- или дифенил- или смешанные метилфенилполисилоксаны, перфторированные силоксаны и другие замещенные силоксаны, полиимиды, поликарбонаты, сложные полиэфиры, парафины и воски или их разнообразные сочетания. Согласно некоторым вариантам осуществления, органическое покрытие, используемое в качестве защитного покрытия 131, может включать диметил- или дифенил- или смешанные метилфенилполисилоксаны. В качестве альтернативы, органическое покрытие может представлять собой поликарбонат или полиэтилентерефталат. Согласно некоторым вариантам осуществления, защитное покрытие 131 можно изготавливать из слоистой структуры, включающей один или несколько из вышеупомянутых полимеров и/или сополимеров.

Защитные покрытия можно использовать в сочетании со стеклянными контейнерами, изготовленными из любой стеклянной композиции. Однако защитные покрытия являются особенно хорошо приспособленными для использования со стеклянными контейнерами, изготовленными из стеклянных композиций, которые не проявляют устойчивость к расслаиванию при изготовлении стеклянного контейнера. Такие стеклянные композиции могут включать, без ограничения, такие стеклянные композиции, которые обозначаются как стеклянные композиции типа I класса A, типа I класса B и типа II согласно стандарту ASTM E438-92 (2011 г.), озаглавленному "Стандартные технические условия для стекол в лабораторных устройствах". Такие стеклянные композиции могут иметь требуемую химическую стойкость согласно стандарту ASTM, но они не проявляют устойчивость к расслаиванию. Например, приведенная ниже таблица 2 представляет несколько неограничительных примеров стеклянных композиций типа I класса B, которые не проявляют устойчивость к расслаиванию. По существу, защитные покрытия, как описано в настоящем документе, можно использовать по меньшей мере на внутренних поверхностях контейнеров, изготовленных из этих композиций, таким образом, что контейнер имеет коэффициент расслаивания, составляющий 10 или менее.

Согласно некоторым альтернативным вариантам осуществления, стеклянный контейнер, имеющий коэффициент расслаивания, который составляет 10 или менее, получается при изготовлении стеклянного контейнера таким образом, что стеклянный контейнер имеет однородные характеристики состава, что, в свою очередь, уменьшает подверженность стеклянного контейнера расслаиванию, как описывает одновременно рассматриваемая патентная заявка US № 13/912457, поданная 07 июня 2013 г. заявителем настоящего изобретения и озаглавленная "Устойчивые к расслаиванию стеклянные контейнеры", права на которую принадлежат компании Corning Incorporated. В частности, считается, что расслаивание стеклянного контейнера могут обуславливать, по меньшей мере частично, неоднородности стеклянной композиции по меньшей мере внутри стеклянного контейнера, как описано выше. При сокращении до минимума таких неоднородностей состава получается стеклянный контейнер, который имеет коэффициент расслаивания, составляющий 10 или менее.

Ссылаясь далее на Фиг. 1 и 6, согласно некоторым вариантам осуществления, стеклянные контейнеры, описанные в настоящем документе, имеют однородный состав по всей толщине стеклянного корпуса 102 в каждой части, включая стенку, донную окружность и донную часть, таким образом, что по меньшей мере внутренняя поверхность 104 корпуса имеет коэффициент расслаивания, составляющий 10 или менее. В частности, Фиг. 6 схематически иллюстрирует частичное поперечное сечение стенной части 110 стеклянного контейнера 100. Стеклянный корпус 102 стеклянного контейнера 100 имеет внутреннюю область 120, которая проходит от приблизительно 10 нм ниже внутренней поверхности 104 стеклянного контейнера 100 (обозначается на Фиг. 2 как DLR1) в толщину стенной части 110 на глубину DLR2 от внутренней поверхности 104 стеклянного контейнера. Внутренняя область, проходящая от приблизительно 10 нм ниже внутренней поверхности 104, отличается от композиции на первых 5-10 нм ниже поверхности вследствие экспериментальных артефактов. В начале анализа методом динамической масс-спектрометрии вторичных ионов (DSIMS) для определения состава стекла начальные 5-10 нм не включают в анализ по трем причинам: переменная скорость распыления ионов с поверхности в результате случайного углерода, установление равновесного заряда отчасти вследствие переменной скорости распыления и смешивание веществ, несмотря на установление равновесных условий распыления. В результате этого исключаются первые две точки данных анализа. Соответственно, следует понимать, что внутренняя область 120 имеет толщину TLR, которая равняется DLR2-DLR1. Стеклянная композиция во внутренней области имеет устойчивую однородность слоя, которая в сочетании с толщиной TLR внутренней областью является достаточной, чтобы предотвратить расслаивание стеклянного корпуса после долгосрочного воздействия раствора, содержащегося во внутреннем объеме стеклянного контейнера. Согласно некоторым вариантам осуществления, толщина TLR составляет по меньшей мере приблизительно 100 нм. Согласно некоторым вариантам осуществления, толщина TLR составляет по меньшей мере приблизительно 150 нм. Согласно некоторым другим вариантам осуществления, толщина TLR составляет по меньшей мере приблизительно 200 нм или даже приблизительно 250 нм. Согласно некоторым другим вариантам осуществления, толщина TLR составляет по меньшей мере приблизительно 300 нм или даже приблизительно 350 нм. Согласно другим вариантам осуществления, толщина TLR составляет по меньшей мере приблизительно 500 нм. Согласно некоторым вариантам осуществления, внутренняя область 120 может проходить в толщину TLR по меньшей мере приблизительно на 1 мкм или даже по меньшей мере приблизительно на 2 мкм.

Хотя внутренняя область описана в настоящем документе как проходящая от 10 нм ниже внутренней поверхности 104 стеклянного контейнера 100 в толщину стенной части 110 на глубину DLR2 от внутренней поверхности 104 стеклянного контейнера, следует понимать, что возможны и другие варианты осуществления. Например, согласно предположению, несмотря на экспериментальные артефакты, отмеченные выше, внутренняя область с устойчивой однородностью слоя может фактически проходить от внутренней поверхности 104 стеклянного контейнера 100 в толщину стенной части. Соответственно, согласно некоторым вариантам осуществления, толщина TLR может проходить от внутренней поверхности 104 на глубина DLR2. Согласно данным вариантам осуществления, толщина TLR может составлять по меньшей мере приблизительно 100 нм. Согласно некоторым вариантам осуществления, толщина TLR составляет по меньшей мере приблизительно 150 нм. Согласно некоторым другим вариантам осуществления, толщина TLR составляет по меньшей мере приблизительно 200 нм или даже приблизительно 250 нм. Согласно некоторым другим вариантам осуществления, толщина TLR составляет по меньшей мере приблизительно 300 нм или даже приблизительно 350 нм. Согласно другим вариантам осуществления, толщина TLR составляет по меньшей мере приблизительно 500 нм. Согласно некоторым вариантам осуществления, внутренняя область 120 может проходить в толщину TLR по меньшей мере приблизительно на 1 мкм или даже по меньшей мере приблизительно на 2 мкм.