УРОВЕНЬ ТЕХНИКИ

Варианты реализации изобретения относятся к подземным операциям, и, в некоторых вариантах реализации изобретения, к введению флюидов, содержащих печную пыль, в ствол скважины через компоновку низа бурильной колонны.

Обычно скважины бурят в земле для получения доступа к природным залежам углеводородов и других полезных ресурсов, залегающих в геологических формациях в земной коре. Скважины можно бурить путем вращения бурового долота, которое находится на компоновке низа бурильной колонны, на дальнем конце колонны бурильных труб. При традиционном бурении ствол скважины пробуривают до нужной глубины, а затем обсаживают его трубой большего диаметра, что обычно называют креплением обсадными трубами. Перед введением обсадных труб и их цементированием по месту, колонны бурильных труб и буровое долото удаляют из ствола скважины. После цементирования обсадных труб по месту бурение продолжают. В некоторых случаях применяют так называемую технологию "обсадного бурения", в которой вместо бурильной колонны используют колонну обсадных труб. Как и в случае колонны бурильных труб, буровое долото присоединяют к обсадным трубам, которые используют для передачи буровому долоту крутящей и осевой силы. Когда ствол скважины пробурен до нужной глубины, обсадные трубы можно цементировать по месту. В некоторых случаях цементные композиции и связанные с ними вытесняющие жидкости, которые используют в операции цементирования, заводят в ствол скважины через компоновку низа бурильной колонны. Обсадное бурение дает возможность бурить скважину и производить обсадку без задержек, связанных с удалением из ствола бурового долота и колонны бурильных труб.

При бурении и обсадке ствола скважины можно использовать множество различных флюидов. Например, буровой раствор может закачиваться вниз через колонну бурильных труб (или обсадных труб), выходить наружу через буровое долото и возвращаться на поверхность через кольцевое пространство между колонной бурильных труб и стенкой ствола скважины. Буровой раствор может обеспечивать смазывание и охлаждение бурового долота, а также выносить на поверхность буровые отходы. В этих операциях можно использовать также вытесняющие жидкости. Например, вытесняющую жидкость можно использовать для вытеснения буровых растворов из ствола скважины перед введением другой жидкости, такой как цементная композиция. Для цементирования обсадных труб в стволе скважины, можно использовать цементные композиции. Цементной композиции можно давать возможность схватываться в кольцевом пространстве между обсадной трубой и стенкой ствола скважины, тем самым формируя оболочку из затвердевшего цемента (например, цементную оболочку), которая будет поддерживать и позиционировать колонну труб в стволе скважины и соединять наружную поверхность колонны труб со стенками ствола скважины. Хотя при бурении и обсадке ствола скважины используется, с определенным успехом, множество различных флюидов, существует потребность в улучшенных флюидах и технологии для их применения в подземных формациях.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Данные графические материалы иллюстрируют определенные аспекты некоторых вариантов реализации изобретения, и их не следует использовать для ограничения или определения границ объема изобретения.

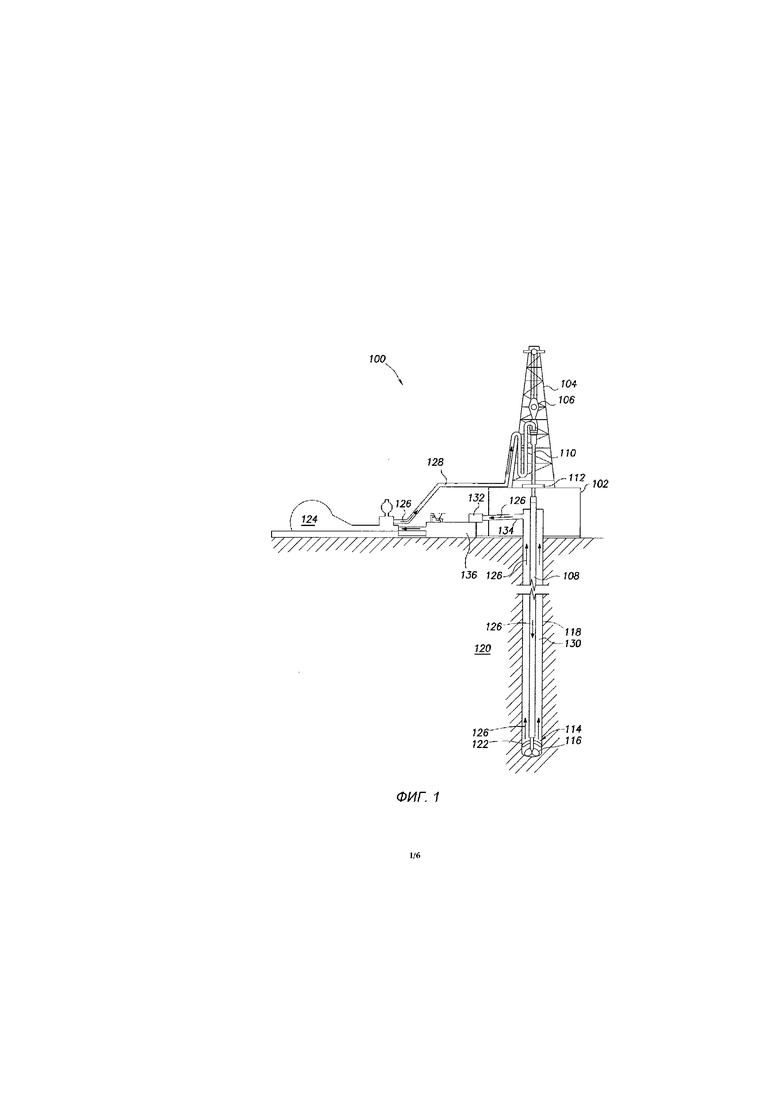

ФИГ. 1 представляет собой схематическое изображение системы, приведенной в качестве примера, которую можно использовать для обсадки в ходе бурения, в соответствии с различными вариантами реализации изобретения.

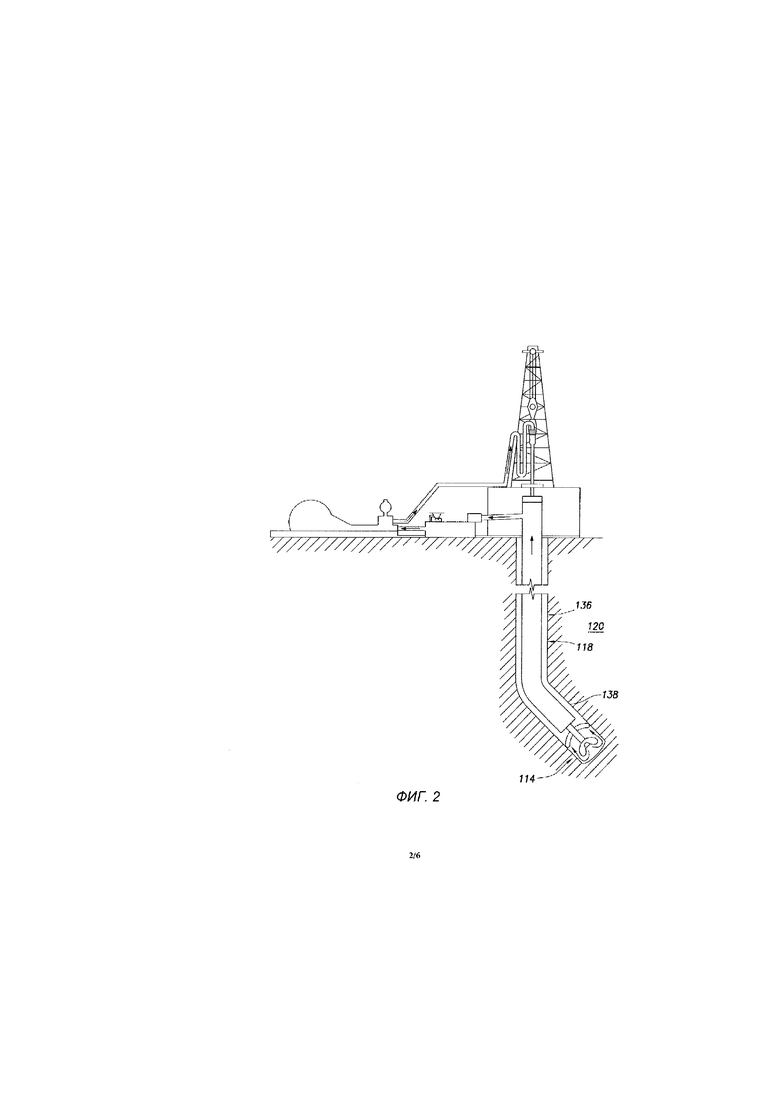

ФИГ. 2 представляет собой схематическое изображение системы, приведенной в качестве примера, которую можно использовать для обсадки в ходе наклонно направленного бурения, в соответствии с различными вариантами реализации изобретения.

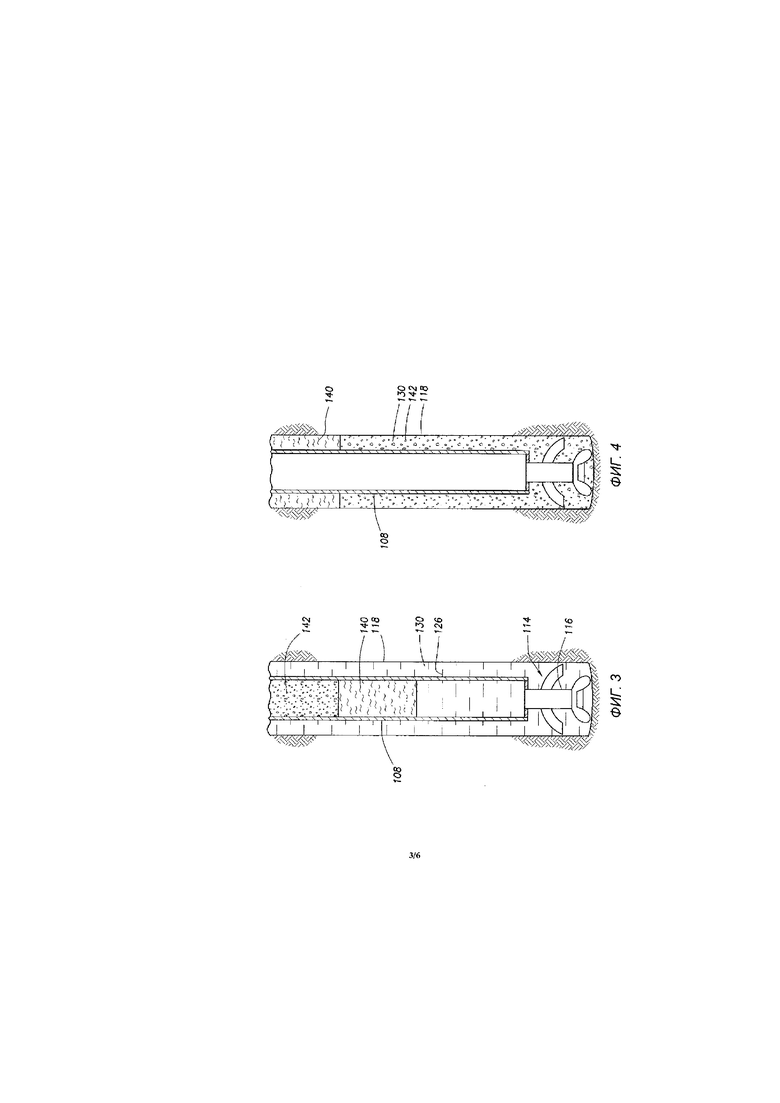

ФИГ. 3 и 4 представляют собой схематические изображения, иллюстрирующие перемещение бурового раствора при введении вытесняющей жидкости и цементной композиции через компоновку низа бурильной колонны, в соответствии с различными вариантами реализации изобретения.

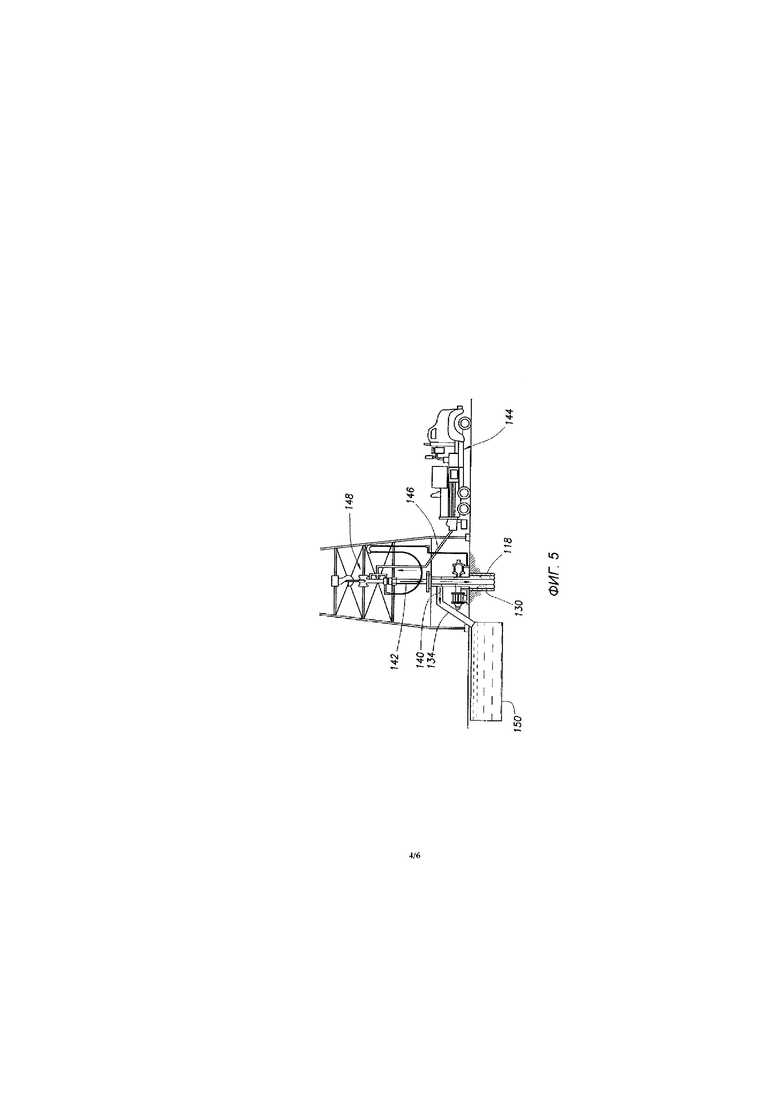

ФИГ. 5 представляет собой схематическое изображение, иллюстрирующее оборудование для введения цементной композиции в ствол скважины в соответствии с различными вариантами реализации изобретения.

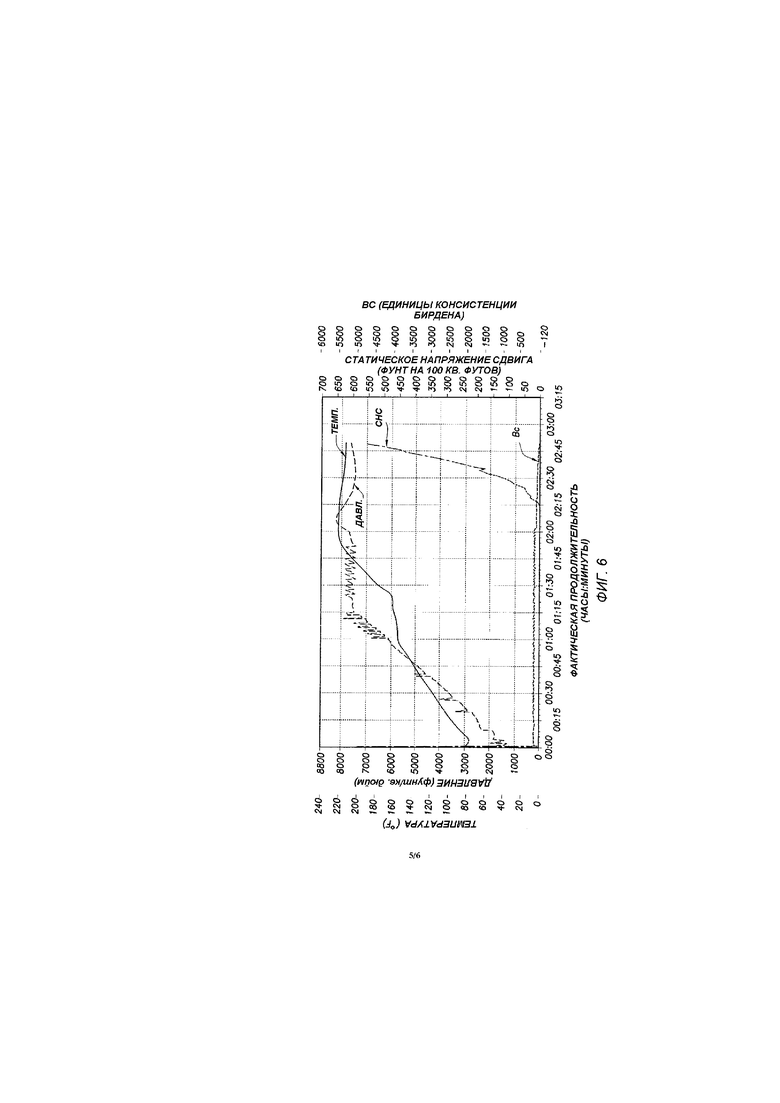

ФИГ. 6 представляет собой диаграмму, иллюстрирующую измеренные значения статического напряжения сдвига раствора при различных значениях температуры и давления в зависимости от времени, для приведенного в качестве примера флюида для обработки приствольной зоны.

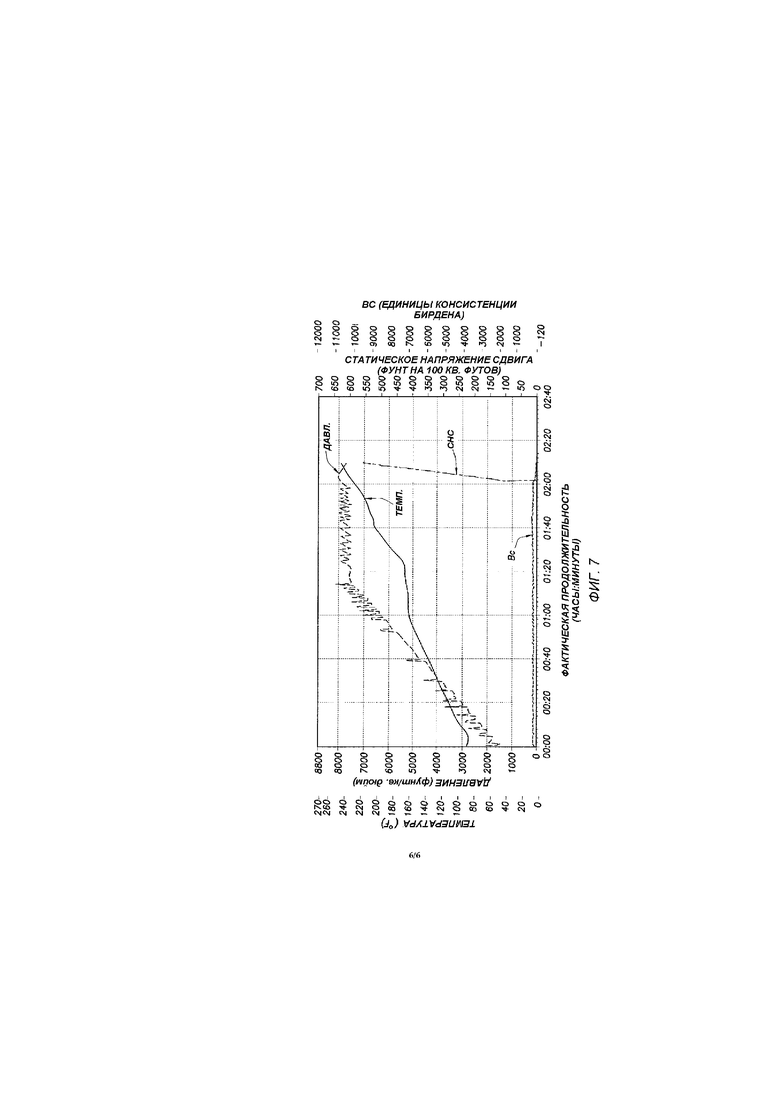

ФИГ. 7 представляет собой диаграмму, иллюстрирующую измеренные значения статического напряжения сдвига раствора при различных значениях температуры и давления в зависимости от времени, для приведенного в качестве примера флюида для обработки приствольной зоны.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Варианты реализации изобретения относятся к подземным операциям и, в некоторых вариантах реализации изобретения, к введению в ствол скважины флюида для обработки приствольной зоны, содержащего печную пыль, через компоновку низа бурильной колонны. В конкретных вариантах реализации изобретения компоновка низа бурильной колонны может быть присоединена к трубчатому элементу, такому как бурильная труба и/или обсадная труба. Например, обрабатывающий флюид можно использовать в операции обсадного бурения, причем его можно вводить в ствол скважины через компоновку низа, присоединенную к дальнему концу обсадной колонны. В некоторых вариантах реализации изобретения, обрабатывающий флюид можно вводить через буровое долото на дальнем конце компоновки низа бурильной колонны. Термин "обрабатывающий флюид" не обозначает какую-либо конкретную функцию флюида или его компонента. Обрабатывающие флюиды могут использоваться, например, при бурении, завершении, добыче, подземном ремонте или в любом способе подготовки скважины и/или оборудования для добычи материалов, залегающих в подземном пласте, через который проходит ствол скважины.

На ФИГ. 1 проиллюстрирована система обсадного бурения 100 в соответствии с различными вариантами реализации изобретения. Как проиллюстрировано, система обсадного бурения 100 может содержать буровую платформу 102, на которую опирается буровая вышка 104, оснащенная талевым блоком 106 для подъема и спуска обсадной колонны 108. Обсадная колонна 108 может, в общем случае, быть трубчатой, и содержать колонну труб, включая направляющую обсадную колонну, первую технологическую колонну, промежуточную обсадную колонну, эксплуатационную обсадную колонну или эксплуатационный хвостовик. Чтобы сформировать обсадную колонну 108, для скрепления соединений труб можно использовать муфты обсадной колонны или другие подходящие соединительные муфты. В некоторых вариантах реализации изобретения оборудование для заканчивания скважины можно присоединять к обсадной колонне 108. Отдельные компоненты обсадной колонны 108 не проиллюстрированы на ФИГ. 1. В операции обсадного бурения обсадная колонна 108 имеет, в общем случае, трубчатый элемент большего диаметра, чем у трубчатого элемента, обычно используемого при бурении. Ведущая труба 110 может поддерживать обсадную колонну 108 в процессе ее спуска через роторный стол 112. Компоновка низа бурильной колонны 114 может быть соединена с дальним концом обсадной колонны 108. Компоновка низа бурильной колонны 114 может быть извлекаемой или неизвлекаемой. Компоновка низа бурильной колонны 114 может содержать на дальнем конце буровое долото 116 и может приводиться в движение забойным двигателем и/или посредством вращения обсадной колонны 108 со скважинной площадки на поверхности. Вращение долота 116 создает ствол скважины 118, который проходит через различные подземные пласты 120. В проиллюстрированном варианте реализации изобретения компоновка низа бурильной колонны 114 дополнительно содержит расширитель ствола скважины 122, который можно использовать, например, для расширения ствола 118 за пределы диаметра бурового долота 116. В некоторых вариантах реализации изобретения расширитель ствола скважины 122 может быть смонтирован в буровом долоте 116, которое прикреплено к нижнему концу обсадной колонны 108, или может быть отдельным компонентом, соединенным с буровым долотом 116. Следует отметить, что, хотя ФИГ. 1 иллюстрирует, в принципе, систему обсадного бурения 100 наземного базирования, специалистам в данной области техники должно быть ясно, что описанные в данном документе принципы равным образом применимы к подводным операциям, в которых используют плавучие или морские платформы и буровые установки, без выхода за пределы объема данного изобретения.

Насос 124 (например, буровой насос) может обеспечивать циркуляцию бурового раствора 126 через питающую трубу 128 в ведущую трубу 110, которая передает буровой раствор 126 в забой по внутренней части обсадной колонны 108 и через одно или более отверстий в буровом долоте 116. Затем буровой раствор 126 можно прокачивать обратно к поверхности через затрубное пространство 130 между обсадной колонной 108 и стенками ствола скважины 118. На поверхности рециркулированный или отработанный буровой раствор 126 выходит из затрубного пространства 130, и его можно транспортировать на одну или более установок 132 подготовки бурового раствора по соединительной поточной линии 134. После прохождения через установку(-и) 132 подготовки бурового раствора "очищенный" буровой раствор 126 можно отправлять в расположенную поблизости сточную ёмкость 136 (например, отстойник). Хотя проиллюстрировано, что установка(-и)подготовки бурового раствора расположена(-ы) на выходе из ствола 118 скважины через затрубное пространство 130, специалистам в данной области техники должно быть понятно, что установка(-и) 132 подготовки бурового раствора может(-гут) быть расположена(-ы) в любом другом месте системы обсадного бурения 100 для упрощения ее (их) должного функционирования, без выхода за пределы объема настоящего изобретения.

Как проиллюстрировано на ФИГ. 2, варианты реализации изобретения могут включать наклонно-направленное обсадное бурение. Наклонно-направленное бурение относится, в общем случае, к запланированному отклонению ствола скважины 118. Наклонно-направленное бурение дает возможность горизонтального бурения через один или более подземных пластов 120. Как проиллюстрировано на ФИГ. 2, наклонно-направленное обсадное бурение можно использовать для создания ствола скважины 118, имеющего вертикальную верхнюю часть 136 и наклонную нижнюю часть 138. Для формирования наклонной нижней части 138, которая не является вертикальной, можно использовать любую подходящую технологию. В некоторых вариантах реализации изобретения компоновка низа бурильной колонны 114, применяемая в наклонно-направленном обсадном бурении, может представлять собой вращающуюся систему наклонного бурения с одновременным измерением его параметров, которая дает возможность управлять азимутом искривления ствола скважины в процессе вращения.

Как проиллюстрировано на ФИГ. 3, в соответствии с определенными вариантами реализации изобретения, буровой раствор 126 может быть вытеснен из ствола скважины 118 вытесняющей жидкостью 140. В некоторых вариантах реализации изобретения вытесняющая жидкость 140 может представлять собой обрабатывающий флюид, содержащий печную пыль и воду. Вытесняющая жидкость 140 может также удалять из ствола скважины 118 буровой раствор, обезвоженный/загущенный буровой шлам и/или частицы фильтрационной корки, перед цементной композицией 142. Варианты реализации изобретения вытесняющей жидкости 140 могут повысить эффективность удаления этих и других композиций из ствола скважины 118. Удаление этих композиций из ствола скважины 118 может усилить адгезию цементной композиции 142 к поверхностям в стволе скважины 118. В конкретных вариантах реализации изобретения вытесняющая жидкость 140, содержащая печную пыль и воду, может иметь более высокий предел текучести, чем буровой раствор 126, при 26,7°С (80°F). В других вариантах реализации изобретения вытесняющая жидкость 140, содержащая печную пыль и воду, может иметь более высокий предел текучести, чем буровой раствор 126, при 54,4°С (130°F). В еще других вариантах реализации изобретения вытесняющая жидкость 140, содержащая печную пыль и воду, может иметь более высокий предел текучести, чем буровой раствор 126, при 82,2°С (180°F).

Вытесняющая жидкость 140 может закачиваться вниз через обсадную колонну 108, выходить через компоновку низа бурильной колонны 114 и поступать в кольцевое пространство 130. В некоторых вариантах реализации изобретения вытесняющую жидкость 140 можно вводить в кольцевое пространство 130 через буровое долото 116 на компоновке низа бурильной колонны 114. Как проиллюстрировано, вытесняющая жидкость 140 может также отделять буровой раствор 126 от цементной композиции 142. За вытесняющей жидкостью 140 можно вводить в ствол скважины 118 цементную композицию 142 для цементирования обсадной колонны 108 в стволе скважины 118. Цементная композиция 142 может также закачиваться вниз через обсадную колонну 108, выходить через компоновку низа бурильной колонны 114 и поступать в затрубное пространство 130. В некоторых вариантах реализации изобретения цементная композиция 142 может представлять собой обрабатывающий флюид, содержащий печную пыль и воду. В некоторых вариантах реализации изобретения и вытесняющая жидкость 140, и цементная композиция 142 могут содержать печную пыль. В альтернативных вариантах реализации изобретения либо вытесняющая жидкость 140, либо цементная композиция 142 может содержать печную пыль. В дополнительном варианте реализации изобретения по меньшей мере часть использованной и/или неиспользованной вытесняющей жидкости 140, содержащей печную пыль, может быть включена в цементную композицию 142, которую помещают в ствол скважины 118 и которой дают возможность затвердеть. Как будет описано ниже более подробно, вытесняющая жидкость 140 и/или цементная композиция 142, содержащие печную пыль, могут также содержать одну или более дополнительных добавок в различных концентрациях и комбинациях.

Как видно на ФИГ. 4, ствол скважины 118 проиллюстрирован после вытеснения бурового раствора 126, в соответствии с различными вариантами реализации изобретения. Как проиллюстрировано, вытесняющую жидкость 140 и цементную композицию 142 можно переместить в затрубное пространство 130 между обсадной колонной 108 и стенками ствола скважины 118. Цементной композиции 142 можно дать возможность схватываться в кольцевом пространстве 130. Более конкретно, цементной композиции можно дать возможность схватываться в затрубном пространстве 130 для формирования кольцевой оболочки из затвердевшего цемента. Кольцевая оболочка может формировать барьер, предотвращающий миграцию флюидов в ствол скважины 118. Кольцевая оболочка может также, например, поддерживать обсадную колонну 108 в стволе скважины 118. В некоторых вариантах реализации изобретения по меньшей мере часть вытесняющей жидкости 142 может также оставаться в кольцевом пространстве 130. Остающаяся часть вытесняющей жидкости 142 может загущаться в затрубном пространстве 130. Например, вытесняющая жидкость может схватываться и затвердевать, приобретая компрессионную прочность, в результате реакции печной пыли в воде. После схватывания, вытесняющая жидкость 142 может предотвращать миграцию флюидов в ствол скважины 118, а также поддерживать обсадную колонну 108 в стволе скважины 118.

На ФИГ. 5 проиллюстрирован цементировочный агрегат 144, который можно использовать при помещении цементной композиции 142 в ствол скважины 118 в соответствии с определенными вариантами реализации изобретения. Хотя это и не проиллюстрировано, цементировочный агрегат 144 можно также использовать при введении вытесняющей жидкости 140 в ствол скважины 118. Специалистам в данной области техники будет понятно, что цементировочный агрегат 144 может содержать смесительное оборудование, такое как струйные мешалки, рециркуляционные мешалки или порционные мешалки. В некоторых вариантах реализации изобретения можно использовать струйную мешалку, например, для непрерывного смешивания компонентов вытесняющей жидкости 140 и/или цементной композиции 142, когда ее закачивают в ствол скважины 118. В некоторых вариантах реализации изобретения цементировочный агрегат 144 может содержать один или более цементовозов, на которых установлено смесительное и насосное оборудование. Как проиллюстрировано, цементировочный агрегат 144 может закачивать цементную композицию 142 через питающую трубу 146 в цементировочную головку 148, которая подает цементную композицию 142 в ствол скважины 118. Как проиллюстрировано далее, флюиды (например, вытесняющая жидкость 140), которые возвращаются на поверхность через затрубное пространство 130, могут осаждаться, например, в разделительной сточной ёмкости 150, в которую они поступают по поточной линии 134.

Приведенные в качестве примера обрабатывающие флюиды, описанные в данном документе, могут прямо или косвенно воздействовать на один или более компонентов или деталей оборудования, связанного с получением, доставкой, возвратом, утилизацией, повторным использованием и/или удалением описанных обрабатывающих флюидов. Например, описанные обрабатывающие флюиды могут прямо или косвенно воздействовать на один или более смесителей, связанное с ними смесительное оборудование, резервуары для бурового раствора (например, сточная ёмкость 136, разделительная сточная ёмкость 150), складские мощности или блоки, сепараторы композиций, теплообменники, датчики, измерительные приборы, насосы, компрессоры и т. п. оборудование, которое используется для генерации, хранения, мониторинга, регулирования и/или восстановления прежних свойств приведенных в качестве примера обрабатывающих флюидов. Описанные обрабатывающие флюиды могут также прямо или косвенно влиять на любое транспортное или доставочное оборудование, которое используется для транспортировки обрабатывающих флюидов к буровой площадке или для их подачи в скважину, такое как, например, любые транспортировочные емкости, патрубки, трубопроводы, грузовики, системы труб и/или трубы, применяемые для композиционного перемещения обрабатывающих флюидов с одного места на другое, любые насосы, компрессоры или моторы (например, на верхних строениях или в скважине), которые используются для приведения в движение обрабатывающих флюидов, любые клапаны или аналогичные соединения, которые используются для регулирования давления или расхода обрабатывающих флюидов, и любые датчики (т. е., давления и температуры), измерительные приборы и/или их комбинации, и т. п. Раскрытые обрабатывающие флюиды могут также прямо или косвенно влиять на различное подземное оборудование и инструменты, которые могут оказываться в контакте с обрабатывающими флюидами, такое как, но не ограничиваясь этим, обсадка ствола скважины (например, обсадная колонна 108), хвостовик ствола скважины, колонна заканчивания, вставная колонна труб, колонны бурильных труб, колтюбинг, тросовая проволока, канат, буровые трубы, утяжеленные буровые трубы, гидравлические забойные двигатели, погружные электродвигатели и/или насосы, цементировочные насосы, наземные двигатели и/или насосы, центраторы, турбулизаторы, скребки, муфты обсадной трубы с обратным клапаном (например, башмачные трубы, переходные муфты, клапаны и т. п.), каротажные инструменты и связанное с ними телеметрическое оборудование, механизмы дистанционного или автоматического управления (например, электромеханические устройства, гидромеханические устройства и т. п.), скользящие манжеты, эксплуатационные соединительные штуцеры, пробки, сетчатые фильтры, призабойные фильтры, устройства для регулирования потока (например, устройства для регулирования притока, автономные устройства для регулирования притока, устройства для регулирования расхода и т. п.), соединения (например, электрогидравлическое соединение с работающим трубопроводом, соединение, не требующее смазки, индуктивный соединитель, и т. п.), линии управления (например, электрическая, волоконно-оптическая, гидравлическая, и т. п.), линии мониторинга, буровые долота (например, буровое долото 116) и скважинные расширители, датчики или распределенные датчики, подземные теплообменники, клапаны и соответствующие приводные устройства, уплотнения инструмента, пакеры, цементные пробки, мостовые пробки и другие изолирующие устройства ствола скважины или компоненты и т. п.

Варианты реализации изобретения обрабатывающих флюидов (например, вытесняющей жидкости 140, цементной композиции 142) могут содержать печную пыль и воду. В некоторых вариантах реализации изобретения, обрабатывающие флюиды могут загустевать, если они оставлены в стволе скважины. Например, обрабатывающие флюиды могут схватываться и затвердевать, приобретая компрессионную прочность, в результате реакции печной пыли в воде. В некоторых вариантах реализации изобретения обрабатывающие флюиды можно вспенивать. Например, вспененные обрабатывающие флюиды могут содержать воду, печную пыль, пенообразующий агент и газ. Вспененный обрабатывающий флюид можно использовать, например, в тех применениях, где желательно, чтобы жидкость была легкой и не прилагала избыточного давления к подземным пластам 120, через которые проходит ствол скважины 118. Варианты реализации изобретения обрабатывающих флюидов могут дополнительно содержать зольный унос, барит, пумицит, добавку для контроля свободной воды или их комбинацию. В соответствии с настоящими вариантами реализации изобретения, обрабатывающий флюид может представлять собой вытесняющую жидкость 140, которая вытесняет первый флюид (например, буровой раствор 126) из ствола скважины 118. В некоторых вариантах реализации изобретения, вытесняющая жидкость 140 может иметь более высокий предел текучести, чем первый флюид. В других вариантах реализации изобретения, обрабатывающий флюид может представлять собой цементную композицию 142, которая используется при цементировании обсадной колонны 108 в стволе скважины 118. Вариант реализации изобретения может, при бурении ствола скважины 118, дополнительно включать использование обрабатывающего флюида, содержащего печную пыль. Например, обрабатывающий флюид можно пропускать через буровое долото 116 для выноса на поверхность обломков выбуренной породы.

В общем случае, обрабатывающие флюиды должны иметь плотность, подходящую для конкретного применения, которую специалисты в данной области техники могут определять при помощи данного описания. В некоторых вариантах реализации изобретения, обрабатывающие флюиды могут иметь плотность в диапазоне от около 0,479 кг/л (4 фунта/галлон, "ppg") до около 2,875 кг/л (24 ppg). В других вариантах реализации изобретения, обрабатывающие флюиды могут иметь плотность в диапазоне от около 0,479 кг/л (4 ppg) до около 2,037 кг/л (17 ppg). В других вариантах реализации изобретения, обрабатывающие флюиды могут иметь плотность в диапазоне от около 0,958 кг/л (8 ppg) до около 1,557 кг/л (13 ppg)). Варианты реализации изобретения обрабатывающих флюидов могут быть вспененными или невспененными, или могут содержать другие средства для уменьшения их плотностей, известные в данной области, такие как облегчающие добавки. При помощи данного описания специалисты в данной области техники могут определить подходящую плотность для конкретного применения.

В настоящем документе принято, что термин печная пыль относится к твердому материалу, полученному в качестве побочного продукта нагревания определенных материалов в печах. Термин "печная пыль" в контексте настоящего документа предназначен для обозначения печной пыли, полученной так, как описано в настоящем документе, и эквивалентных форм печной пыли. Обычно печная пыль проявляет цементирующие свойства в том отношении, что она может схватываться и затвердевать в присутствии воды. Примеры подходящих печных пылей включают цементную печную пыль, пыль из печи для обжига извести и их комбинации. Цементную печную пыль можно получать в качестве побочного продукта производства цемента, который выделяют из газового потока и собирают, например, в пылеуловителе. Как правило, при производстве цемента собирают большие количества цементной печной пыли, которые обычно утилизируют как отходы. Удаление цементной печной пыли как отходов может обусловливать нежелательное удорожание производства цемента, а также экологические проблемы, связанные с ее захоронением. Данные химического анализа цементной печной пыли от различных производителей цемента варьируются в зависимости от многих факторов, включая конкретное сырье для печи, эффективность процесса производства цемента и связанных с ним систем улавливания пыли. Цементная пыль, в общем случае, может содержать разнообразные оксиды, такие как SiO2, A12O3, Fe2O3, CaO, MgO, SO3, Na2O и K2O. Удаление в виде отходов пыли из печей для обжига извести, которая может появляться как попутный продукт кальцинирования извести, может также быть сопряжено с проблемами. Данные химического анализа пыли из печей для обжига извести от различных производителей извести варьируются в зависимости от многих факторов, включая конкретный сырьевой известняк или доломитизированный известняк, тип печи, способ эксплуатации печи, эффективность процесса производства извести и связанных с ним систем улавливания пыли. Пыль из печей для обжига извести может, в общем случае, содержать различные количества свободной извести и свободного магния, известняка или доломитизированного известняка, и различные оксиды, такие как SiO2, A12O3, Fe2O3, CaO, MgO, SO3, Na2O и K2O, а также другие компоненты, такие как хлориды.

Печную пыль можно включать в варианты реализации изобретения обрабатывающих флюидов в качестве модификатора реологии. Помимо прочего, использование печной пыли в различных вариантах реализации изобретения может приводить к получению обрабатывающих флюидов с реологическими характеристиками, подходящими для конкретного применения. Желательная реология может быть полезной, поскольку подходящие характеристики обрабатывающего флюида повышают его эффективность в вытеснении бурового раствора, например, в вариантах реализации изобретения вытесняющей жидкости. В некоторых случаях, печную пыль можно использовать для создания обрабатывающего флюида с низкой степенью термического разжижения. Например, у обрабатывающего флюида предел текучести может даже увеличиваться при повышенных температурах, которые наблюдаются в забое.

Печную пыль можно вводить в вытесняющие жидкости в количестве, достаточном, чтобы обеспечивать, например, нужные реологические свойства. Можно также выбирать такую концентрацию печной пыли, которая обеспечивает дешевую замену более дорогостоящих добавок, таких как портландцемент, который обычно можно вводить в обрабатывающий флюид. В некоторых вариантах реализации изобретения, печная пыль может присутствовать в обрабатывающем флюиде в количестве из диапазона от около 1% до около 65% от массы обрабатывающего флюида (например, около 1%, около 5%, около 10%, около 15%, около 20%, около 25%, около 30%, около 35%, около 40%, около 45%, около 50%, около 55%, около 60%, около 65% и т. д.). В некоторых вариантах реализации изобретения печная пыль может присутствовать в обрабатывающем флюиде в количестве из диапазона от около 5% до около 60% от массы обрабатывающего флюида. В некоторых вариантах реализации изобретения, печная пыль может присутствовать в количестве из диапазона от около 20% до около 35% от массы обрабатывающего флюида. Альтернативно, количество печной пыли может быть выражено долей массы цементирующих компонентов ("bwocc"). В данном документе принято, что термин "доля массы цементирующих компонентов" или "bwocc" относится к количеству компонента, такого как печная пыль, отнесенному к общему количеству цементирующих компонентов, использованных в приготовлении обрабатывающего флюида. Термин цементирующие компоненты охватывает такие компоненты или комбинации компонентов обрабатывающего флюида, которые схватываются или иным образом затвердевают с возникновением компрессионной прочности, включая, например, печную пыль, гидравлический цемент, зольный унос, гашеную известь и т. п. Например, печная пыль может присутствовать в количестве из диапазона от около 1% до 100% bwocc. (например, около 1%, около 5%, около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70%, около 80%, около 90%, 100% и т. д.). В некоторых вариантах реализации изобретения печная пыль может присутствовать в количестве из диапазона от около 50% до 100% и, альтернативно, от около 80% до 100% bwocc. При помощи данного описания специалист в данной области техники может определить подходящее количество печной пыли для введения в выбранное применение.

Вода, которая используется в варианте реализации изобретения обрабатывающих флюидов, может представлять собой, например, пресную воду, минерализованную воду (например, воду, содержащую одну или более растворенных в ней солей), насыщенный минеральный раствор (например, насыщенный солевой раствор, полученный из подземных пластов), морскую воду или любую их комбинацию. В общем случае, воду можно брать из любого источника, при условии, что эта вода не содержит избытка соединений, которые могут нежелательным образом воздействовать на другие компоненты обрабатывающего флюида. Воду можно вводить в количестве, достаточном для формирования пригодного для прокачивания флюида. В некоторых вариантах реализации изобретения, воду можно вводить в обрабатывающие флюиды в количестве из диапазона от около 40% до около 200% bwocc. В некоторых вариантах реализации изобретения, воду можно вводить в количестве из диапазона от около 40% до около 150% bwocc.

Необязательно, варианты реализации изобретения обрабатывающих флюидов могут дополнительно содержать зольный унос. Могут быть пригодны различные типы зольного уноса, включая зольный унос, классифицированный Американским нефтяным институтом как зольный унос класса C и класса F, в соответствии с API Specification for Materials and Testing for Well Cements, API Specification 10, пятое изд., 1 июля, 1990. Подходящие примеры зольного уноса включают, но не ограничиваются этим, добавку к цементу POZMIX® A, которую поставляет Halliburton Energy Services, Inc., Duncan, Oklahoma. Если зольный унос используется, то его можно, в общем случае, вводить в обрабатывающие флюиды в количестве, подходящем для конкретного применения. В некоторых вариантах реализации изобретения, зольный унос может присутствовать в количестве из диапазона от около 1% до около 99% bwocc (например, около 1%, около 5%, около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70%, около 80%, около 90%, около 99% и т. д.). В некоторых вариантах реализации изобретения зольный унос может присутствовать в количестве из диапазона от около 1% до около 20% и, альтернативно, от около 1% до около 10% bwocc. При помощи данного описания специалист в данной области техники может определить подходящее количество зольного уноса для введения в выбранное применение.

Необязательно, варианты реализации изобретения обрабатывающих флюидов могут дополнительно содержать барит. В некоторых вариантах реализации изобретения барит может представлять собой калиброванный барит. Калиброванным баритом обычно называют барит, который был разделен по размерам, просеян, размолот или иным образом калиброван для получения барита с заданным размером частиц. Например, барит может быть калиброван для получения барита с размером частиц менее чем около 200 мкм. При использовании барита, его можно, в общем случае, вводить в обрабатывающие флюиды в количестве, подходящем для конкретного применения. Например, барит может присутствовать в количестве из диапазона от около 1% до около 99% bwocc (например, около 1%, около 5%, около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70%, около 80%, около 90%, около 99% и т. д.). В некоторых вариантах реализации изобретения барит может присутствовать в количестве из диапазона от около 1% до около 20% и, альтернативно, от около 1% до около 10% bwocc. При помощи данного описания специалист в данной области техники может определить подходящее количество барита для введения в выбранное применение.

Необязательно, варианты реализации изобретения обрабатывающих флюидов могут дополнительно содержать пумицит. В общем случае пумицит представляет собой вулканическую породу, которая может проявлять цементирующие свойства в том смысле, что она способна схватываться и затвердевать в присутствии гашеной извести и воды В некоторых вариантах реализации изобретения гашеную известь можно использовать в комбинации с пумицитом. При использовании пумицита, его можно, в общем случае, вводить в обрабатывающие флюиды в количестве, подходящем для конкретного применения. Например, пумицит может присутствовать в количестве из диапазона от около 1% до около 99% bwocc (например, около 1%, около 5%, около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70%, около 80%, около 90%, около 99% и т. д.). В некоторых вариантах реализации изобретения пумицит может присутствовать в количестве из диапазона от около 1% до около 20% и, альтернативно, от около 1% до около 10% bwocc. При помощи данного описания специалист в данной области техники может определить подходящее количество пумицита для введения в выбранное применение.

Необязательно, варианты реализации изобретения обрабатывающих флюидов могут дополнительно содержать добавку для контроля свободной воды. В данном документе термин "добавка для контроля свободной воды" относится к добавке, которую вводят в жидкость, помимо прочего, для уменьшения (или предотвращения) присутствия в жидкости свободной воды. Добавки для контроля свободной воды могут также уменьшать (или предотвращать) схватывание твердых фаз. Примеры подходящих добавок для контроля свободной воды включают, но не ограничиваются этим, бентонит, аморфный кремнезем, гидроксиэтилцеллюлозу и их комбинации. Примером подходящей добавки для контроля свободной воды является суспендирующий агент SA-1015™, который поставляет Halliburton Energy Services, Inc. Другим примером подходящей добавки для контроля свободной воды является твердая добавка WG-17™, которую поставляет Halliburton Energy Services, Inc. В некоторых вариантах реализации изобретения добавку для контроля свободной воды можно подавать как сухое твердое вещество. Добавка для контроля свободной воды, если она используется, может присутствовать, например, в количестве из диапазона от около 0,1% до около 16% bwocc. В альтернативных вариантах реализации изобретения добавка для контроля свободной воды может присутствовать в количестве из диапазона от около 0,1% до около 2% bwocc.

В некоторых вариантах реализации изобретения, обрабатывающие флюиды могут дополнительно содержать облегчающую добавку. Облегчающую добавку можно вводить для уменьшения плотности вариантов реализации изобретения обрабатывающих флюидов. Например, облегчающую добавку можно использовать для создания обрабатывающего флюида, имеющего плотность, например, менее 1,557 кг/л (13 ppg). Как правило, облегчающая добавка может иметь удельную плотность менее чем около 2,0. Примеры подходящих облегчающих добавок могут включать силикат натрия, полые микросферы, гильсонит, перлит и их комбинации. Примером подходящего силиката натрия является добавка ECONOLITE™, которую поставляет Halliburton Energy Services, Inc. Облегчающая добавка, если она используется, может присутствовать, например, в количестве из диапазона от около 0,1% до около 20% bwocc. В альтернативных вариантах реализации изобретения облегчающая добавка может присутствовать в количестве из диапазона от около 1% до около 10% bwocc.

Как было указано ранее, варианты реализации изобретения обрабатывающих флюидов могут быть вспенены газом, например, для создания обрабатывающего флюида с уменьшенной плотностью. Следует понимать, что уменьшенные плотности могут быть нужны в вытесняющих вариантах реализации изобретения для лучшего приближения к плотности конкретного бурового раствора, например, когда используются облегченные буровые растворы. Буровой раствор 126 можно считать облегченным, если его плотность составляет менее чем около 1,557 кг/л (13 ppg), альтернативно, менее чем около 1,198 кг/л (10 ppg) и, альтернативно, менее чем около 1,078 кг/л (9 ppg). В некоторых вариантах реализации изобретения обрабатывающие флюиды могут быть вспененными, чтобы их плотность составляла около 10% плотности бурового раствора 126 и, альтернативно, около 5% плотности бурового раствора 126. Хотя для уменьшения плотности обрабатывающих флюидов, содержащих печную пыль, существуют такие средства как облегчающие добавки, и при этом нужный результат достигается без вспенивания, такие способы могут иметь недостатки. Например, уменьшение плотности обрабатывающих флюидов до менее чем около 1,557 кг/л (13 ppg) при помощи облегчающих добавок может приводить к формированию нестабильных суспензий, у которых могут возникать проблемы, помимо прочего, с осаждением твердых фаз, всплыванием облегчающих добавок и свободной воды. Соответственно, обрабатывающий флюид можно вспенивать для получения более стабильного обрабатывающего флюида с низкой плотностью.

Таким образом, в некоторых вариантах реализации изобретения, обрабатывающие флюиды могут быть вспененными и могут содержать воду, печную пыль, вспенивающий агент и газ. Необязательно, для получения обрабатывающего флюида с более низкой плотностью и более стабильной пеной, обрабатывающий флюид может дополнительно содержать, например, облегчающую добавку. С облегчающей добавкой можно приготовить базовую суспензию, которую затем можно вспенивать для получения еще более низкой плотности. В некоторых вариантах реализации изобретения вспененный обрабатывающий флюид может иметь плотность в диапазоне от около 0,479 кг/л (4 ppg) до около 1,557 кг/л (13 ppg) и, альтернативно, от около 0,839 кг/л (7 ppg) до около 1,078 кг/л (9 ppg). В одном конкретном варианте реализации изобретения базовая суспензия может быть вспенена от плотности в диапазоне от около 1,078 кг/л (9 ppg) до около 1,557 кг/л (13 ppg) до более низкой плотности, например, из диапазона от около 0,839 кг/л (7 ppg) до около 1,078 кг/л (9 ppg).

Газ, который используется в вариантах реализации изобретения вспененных обрабатывающих флюидов, может представлять собой любой подходящий для вспенивания газ, включая, но не ограничиваясь ими: воздух, азот и их комбинации. В общем случае, в вариантах реализации изобретения вспененных обрабатывающих флюидов, газ должен присутствовать в количестве, достаточном для образования требуемой пены. В определенных вариантах реализации изобретения, газ может присутствовать в количестве из диапазона от около 5% до около 80% от объема вспененного обрабатывающего флюида при атмосферном давлении, альтернативно, от около 5% до около 55% от объема и, альтернативно, от около 15% до около 30% от объема.

В случаях вспенивания, варианты реализации изобретения обрабатывающих флюидов могут содержать пенообразующий агент для получения подходящей пены. В данном документе принято, что термин "пенообразующий агент" относится к материалу (например, поверхностно-активное вещество или ПАВ) или комбинации материалов, которые способствуют пенообразованию в жидкости, например, за счет снижения поверхностного натяжения. В вариантах реализации изобретения обрабатывающих флюидов, можно использовать любой подходящий пенообразующий агент для образования пены в водном растворе. Примеры подходящих пенообразующих агентов включают, но не ограничиваются ими: смеси аммониевой соли алкилэфирсульфата, поверхностно-активного кокамидопропилбетаина, поверхностно-активного кокамидопропилдиметиламиноксида, хлорида натрия и воды; смеси поверхностно-активной аммониевой соли алкилэфирсульфата, поверхностно-активного кокамидопропилгидроксисультаина, поверхностно-активного кокоамидопропилдиметиламиноксида, хлорида натрия и воды; гидролизованный кератин; смеси поверхностно-активного эфирсульфата этоксилированного спирта, поверхностно-активного алкил- или алкенамидопропилбетаина и поверхностно-активного алкил- или алкендиметиламиноксида; водные растворы поверхностно-активного альфа-олефинсульфоната и поверхностно-активного бетаина; и их комбинации. Пример подходящего пенообразующего агента представляет собой пенообразующий агент/антикоагулянт FOAMER™ 760, поставляемый Halliburton Energy Services, Inc. В общем случае, в вариантах реализации изобретения вспененных обрабатывающих флюидов, пенообразующий агент может присутствовать в количестве, достаточном для образования требуемой пены. В некоторых вариантах реализации изобретения пенообразующий агент может присутствовать в количестве из диапазона от около 0,8% до около 5% от объема воды ("bvow").

В обрабатывающие флюиды можно вводить широкий спектр дополнительных добавок, которые специалисты сочтут подходящими после прочтения данного описания. Примеры таких добавок включают, но не ограничиваются этим: дополнительные цементирующие материалы, утяжелители, загустители (например, глины, подверженные гидратации полимеры, гуаровую смолу), добавки для понижения водоотдачи, материалы для борьбы с поглощением, добавки для регулирования фильтрации, диспергаторы, ингибиторы пенообразования, ингибиторы коррозии, ингибиторы накипи, модификаторы пласта и гидрофильные поверхностно-активные вещества. Гидрофильные поверхностно-активные вещества можно использовать для содействия в удалении нефти с поверхностей в стволе скважины (например, обсадной колонны), для усиления цемента и загустевания вытесняющей жидкости. Примеры подходящих утяжелителей включают, например, материалы с удельной плотностью больше или равной 3, такие как барит. Конкретные примеры указанных добавок включают: органические полимеры, биополимеры, латекс, резиновую муку, поверхностно-активные вещества, кристаллический кремнезем, аморфный кремнезем, кварцевую муку, пирогенный кремнезем, наноглины (например, глины, имеющие по меньшей мере один размер частиц менее 100 нм), соли, волокна, гидратируемые глины, микросферы, золу рисовой шелухи, микроизмельченный цемент (например, цемент, имеющий средний размер частиц от около 5 мкм до около 10 мкм), метакаолин, цеолит, сланец, портландцемент, портландцемент, перемолотый с пемзой, перлит, барит, шлак, известь (например, гидратированную известь), гипс и любые их комбинации, и т. п. В некоторых вариантах реализации изобретения в обрабатывающий флюид можно вводить дополнительные цементирующие материалы, дополнительно к или вместо всей печной пыли или ее части. Примеры подходящих дополнительных цементирующих материалов включают, без ограничения, портландцемент, портландцемент, перемолотый с пемзой, микроизмельченный цемент, зольный унос, шлак, пумицит, гипс и любую их комбинацию. При помощи данного описания специалист в данной области техники может легко определить тип и количество добавки, полезной для конкретного применения и достижения требуемого результата. Следует понимать, что, хотя в настоящем изобретении описано множество необязательных добавок, которые могут быть введены в обрабатывающие флюиды, это сделано с целью охватить все комбинации описанных добавок.

Как указано выше, варианты реализации изобретения обрабатывающих флюидов (например, цементной композиции 142, вытесняющей жидкости 140, и пр.) могут загустевать, в том смысле, что обрабатывающие флюиды могут развивать прочность геля и/или компрессионную прочность в стволе скважины 118. В данном документе загустевание определено как один из трех типов состояния материала: загустевание Типа 1 можно идентифицировать как огелившийся флюид, который можно двигать и/или прокачивать, если гидравлическое напряжение сдвига превышает предел текучести (YP) геля. Загустевание Типа 2 можно идентифицировать как пластичное полутвердое вещество, которое может быть подвержено "пластической деформации", если напряжение сдвига, напряжение сжатия или напряжение при растяжении превышает "предел ползучести". Загустевание Типа 3 можно идентифицировать как жесткое твердое тело, аналогичное обычному цементу. В процессе обычных испытаний на сжатие, как ограниченных, так и неограниченных, в течение увеличения усилия с постоянной скоростью, загустевший материал Типа 3 будет демонстрировать линейно-упругую зависимость деформации от напряжения по Гуку, затем следует некоторая пластическая деформация и/или механическое разрушение. Обрабатывающий флюид может трансформироваться из пригодной к прокачиванию жидкости, которая была введена в ходе обычной операции вытеснения, в материал Типа 1 и/или далее превращаться в материал Типа 2 и/или далее переходить в материал Типа 3. Следует понимать, что загустевание обрабатывающего флюида происходит в условиях ствола скважины и, что специалистам должно быть ясно, условия в стволе скважины могут изменяться. Тем не менее, варианты реализации изобретения обрабатывающих флюидов можно характеризовать проявлением загустевания Типа 1, Типа 2, или Типа 3 при конкретных условиях в стволе скважины.

Конкретные примеры того, как следует характеризовать загустевание Типа 1, включают измерение напряжения сдвига. При загустевании Типа 1 YP регистрируется в диапазоне от около 25 Па до около 250 Па, при этом YP измеряют одним из способов, описанных в Патенте США № 6874353, а именно: с использованием серии параллельных вертикальных лезвий на валу ротора, этот способ известен специалистам в данной области техники как "способ Вейна"; или с использованием нового устройства и способа, тоже описанного в Патенте США № 6874353. Другой способ, который можно использовать для определения YP при загустевании Типа 1, описан в работе Morgan, R.G., Suter, D.A., and Sweat, V.A., Mathematical Analysis of a Simple Back Extrusion Rheometer, ASAE Paper No. 79-6001. Кроме того, для определения YP при загустевании Типа 1 обрабатывающего флюида, можно использовать другие методики, хорошо известные специалистам в данной области техники. Альтернативно, другой способ описания загустевания Типа 1 включает измерение гелевой прочности материала, которую можно определить как "статическое напряжение сдвига раствора" (SGS), которое определяют и измеряют в соответствии с API Recommended Practice on Determining the Static Gel Strength of Cement Formations, ANSI/API Recommended Practice 10B-6. При загустевании Типа 1 могут регистрироваться значения SGS от около 33,52 Па (70 фунт-сила/100 фут2) вплоть до около 239,4 Па (500 фунт-сила/100 фут2).

Конкретные примеры того, как следует характеризовать загустевание Типа 2, включают измерение предела текучести при сжатии (YL-C). YL-C относится к одноосному сжимающему напряжению, при котором материал испытывает постоянную деформацию. Постоянная деформация относится к измеряемому напряжению деформации, которая не возвращается к нулю за период времени того же порядка величины, что и общее время, которое требуется для проведения измерений. YL-C может варьироваться от 6,9 кПа (1 фунт силы/дюйм2) до 13790 кПа (2000 фунт/кв. дюйм), причем самые распространенные значения варьируются от 34,5 кПа (5 фунт/кв. дюйм) до 3447 кПа (500 фунт/кв. дюйм).

Конкретные примеры того, как следует характеризовать загустевание Типа 3, включают измерение компрессионной прочности. Загустевание Типа 3 может обнаруживать неограниченные одноосевые компрессионные прочности, которые варьируются от около 34,47 кПа (5 фунт/кв. дюйм) до около 68948 кПа (10000 фунт/кв. дюйм), хотя самые распространенные значения будут варьироваться от около 68,95 кПа (10 фунт/кв. дюйм) до около 17237 кПа (2500 фунт/кв. дюйм). Указанные значения могут быть достигнуты за 7 дней или менее. Некоторые композиции могут быть разработаны так, чтобы обеспечивать значительную компрессионную прочность через 24-48 часов. Типичные форма и размеры образца для измерения аналогичны, но не ограничиваются ими, тем образцам, которые используются для описания цементов для нефтяных скважин: кубики размером 5,08 см (2 дюйма); или цилиндры диаметром 5,08 см (2 дюйма) и длиной 10,16 см (4 дюйма); или цилиндры диаметром 2,54 см (1 дюйм) и длиной 5,08 см (2 дюйма); и другие способы, известные специалистам в данной области техники для измерения "механических свойств" цементов для нефтяных скважин. Например, компрессионную прочность можно определить путем разрушения образцов в испытательном прессе. Компрессионную прочность рассчитывают как разрушающую нагрузку, деленную на площадь поперечного сечения, выдерживающую указанную нагрузку, и указывают в единицах фунт-силы на квадратный дюйм (psi). Компрессионную прочность можно определить в соответствии с руководством API RP 10B-2, Recommended Practice for Testing Well Cements, First Edition, July 2005.

В качестве конкретного примера загустевания можно привести обрабатывающий флюид, который может загустевать с возникновением статического напряжения сдвига раствора и/или компрессионной прочности, если оставить его в затрубном пространстве 130 (например, между стенками ствола скважины 118 и обсадной колонной 108 или между обсадной колонной 108 и большей обсадной трубой, расположенной в стволе скважины 118). Загустевшая масса, образовавшаяся в затрубном пространстве 130, может поддерживать и позиционировать обсадную колонну 108 в стволе скважины 118 и соединять наружную поверхность обсадной колонны 108 со стенками ствола скважины 118 или с обсадной колонной большего размера. Загустевшая масса, сформировавшаяся в затрубном пространстве 130, может также создавать, по существу, непроницаемый барьер для изоляции от пластовых флюидов и газов и, следовательно, может служить также для ограничения потенциальной миграции флюидов. Загустевшая масса, образовавшаяся в затрубном пространстве 130, может также защищать обсадную колонну 108 или другие трубчатые элементы от коррозии.

В некоторых вариантах реализации изобретения, загустевание обрабатывающего флюида (например, вытесняющей жидкости 140 или цементной композиции 142) в стволе скважины 118 можно измерять. Измерение загустевания может также включать измерение надежности связи, образованной между загустевшим обрабатывающим флюидом и наружной стенкой обсадной колонны 108 и/или между загустевшим флюидом и стенками ствола скважины 118 или большей трубы, расположенной в стволе скважины 118. В некоторых вариантах реализации изобретения, можно собрать данные, относящиеся к надежности этой связи, и эти данные можно регистрировать в каротажном приборе, который обычно называют "цементомером". Цементомер можно использовать, например, для анализа характеристик загустевания обрабатывающего флюида в стволе скважины 118. Соответственно, варианты реализации изобретения могут включать использование цементомера в по меньшей мере одной части ствола скважины 118, содержащей загустевший обрабатывающий флюид. Каротажную диаграмму качества цементирования для загустевшего обрабатывающего флюида можно, без ограничений, получить по любой из методик, которые используются для измерения надежности цемента. В некоторых вариантах реализации изобретения, в ствол скважины 118 можно заводить инструмент на кабеле, при помощи которого можно определять связь загустевшего обрабатывающего флюида с обсадной колонной 108 и/или стенками ствола скважины 118 (или большей трубы). Примером подходящего инструмента может служить прибор акустического каротажа.

Варианты реализации изобретения обрабатывающих флюидов (например, вытесняющей жидкости 140) могут иметь меньшее время перехода, чем у другой жидкости (например, цементной композиции 142), которую впоследствии вводят в ствол скважины 118. В данном документе принято, что термин "время перехода" относится ко времени, за которое флюид изменяется от состояния со статическим напряжением сдвига раствора около 47,88 Па (100 фунт-силы/100 фут2) до около 239,4 Па (500 фунт-силы/100 фут2). Поскольку обрабатывающий флюид имеет меньшее время перехода, он может уменьшать или даже предотвращать миграцию газа в ствол скважины 118, даже если газ проникает через введенную следующей цементную композицию 124, пока в ней не возникло достаточное напряжение сдвига для предотвращения такой миграции. Обычно миграцию газа или жидкости можно предотвратить при статическом напряжении сдвига раствора 239,4 Па (500 фунт-силы/100 фут2). При уменьшении количества газа, который может мигрировать в ствол скважины 118, добавленная позднее цементная композиция 142 может прогрессировать при более продолжительном времени перехода в отсутствие миграции газа, которая является важным фактором в процессе развития в цементе статического напряжения сдвига раствора. Некоторые варианты реализации изобретения обрабатывающих флюидов могут иметь время перехода (т. е. время перехода от статического напряжения сдвига раствора от около 47,88 Па (100 фунт-силы/100 фут 2) до около 239,4 Па (500 фунт-силы/100 фут 2) в условиях ствола скважины около 45 минут или менее, около 30 минут или менее, около 20 минут или менее или около 10 минут или менее. Варианты реализации изобретения обрабатывающих флюидов также быстро развивают статическое напряжение сдвига растворов около 47,88 Па (100 фунт-силы/100 фут 2) и около 239,4 Па (500 фунт-силы/100 фут2), соответственно, в условиях ствола скважины. Время, необходимое флюиду для развития статического напряжения сдвига раствора около 47,88 Па (100 фунт-силы/100 фут2), называют также "нулевым временем загустевания". Например, обрабатывающие флюиды могут иметь нулевое время загустевания в условиях ствола скважины около 8 часов или менее, и, альтернативно, около 4 часов или менее. В некоторых вариантах реализации изобретения, обрабатывающие флюиды могут иметь нулевое время загустевания в диапазоне от около 0 минут до около 4 часов или больше. Например, обрабатывающие флюиды могут развивать статическое напряжение сдвига растворов в условиях ствола скважины около 239,4 Па (500 фунт-силы/100 фут2) или более за период от около 10 минут до около 8 часов или более. Периоды времени, предшествующие развитию статического напряжения сдвига растворов, указаны при условиях в стволе скважины. Специалистам в данной области техники будет понятно, что конкретные условия в стволе скважины (например, температура, давление, глубина и пр.) будут меняться; тем не менее, варианты реализации изобретения обрабатывающих флюидов должны соответствовать этим специфическим требованиям в условиях в стволе скважины. Статическое напряжение сдвига раствора можно измерить в соответствии с API Recommended Practice on Determining the Static Gel Strength of Cement Formations, ANSI/API Recommended Practice 10B-6.

Варианты реализации изобретения обрабатывающих флюидов можно приготовить в соответствии с любой подходящей методикой. В некоторых вариантах реализации изобретения нужное количество воды можно вводить в смесительный агрегат (например, цементосмесительную установку) перед сухой смесью. Сухая смесь может содержать, например, печную пыль и дополнительные твердые добавки. Дополнительные жидкие добавки, если они нужны, можно добавлять в воду, как потребуется - до или после ее соединения с сухой смесью. Такую смесь можно перемешивать в течение продолжительного периода времени для получения базовой суспензии. Затем эту базовую суспензию можно вводить в ствол скважины 118, например, при помощи насосов (например, цементировочного агрегата 144). Во вспененных вариантах реализации изобретения базовую суспензию можно закачивать в ствол скважины 118, и пенообразующий агент можно дозированно вносить в базовую суспензию, после чего вводить газ, например, в пеносмесительной камере "T", в количестве, достаточном для вспенивания базовой суспензии, тем самым формируя вспененный обрабатывающий флюид, в соответствии с определенными вариантами реализации изобретения. После вспенивания, вспененный обрабатывающий флюид можно вводить в ствол скважины 118. После изучения данного описания, рядовым специалистам станет ясно, что, в соответствии с настоящим изобретением, можно использовать другие методики приготовления обрабатывающих флюидов.

В некоторых вариантах реализации изобретения способы могут включать улучшение реологических характеристик обрабатывающего флюида (например, вытесняющей жидкости 140, цементной композиции 142 и т. д.). Способ может включать введение в обрабатывающий флюид печной пыли. Как описано раньше, необязательные добавки тоже можно вводить в обрабатывающий флюид. Печную пыль можно вводить в обрабатывающий флюид в количестве, достаточном для обеспечения более высокого предела текучести, чем у первого флюида. Более высокий предел текучести может потребоваться, например, для эффективного вытеснения первого флюида из ствола скважины. В данном документе принято, что термин "предел текучести" относится к сопротивлению флюида началу течения, или представляет напряжение, необходимое для начала движения флюида. В варианте реализации изобретения предел текучести обрабатывающего флюида при температуре вплоть до около 82,22 °С (180 °F) составляет больше, чем около 2,394 Па (5 фунт/100 фут2). В варианте реализации изобретения, предел текучести обрабатывающего флюида при температуре вплоть до около 82,22 °С (180 °F) составляет больше, чем около 4,79 Па (10 фунт/100 фут2). В варианте реализации изобретения, предел текучести обрабатывающего флюида при температуре вплоть до около 82,22 °С (180 °F) составляет больше, чем около 9,58 Па (20 фунт/100 фут2). Может потребоваться, чтобы при повышенных температурах у обрабатывающего флюида не происходило термического разжижения до предела текучести меньшего, чем у первого флюида. Таким образом, обрабатывающий флюид может иметь более высокий предел текучести, чем первый флюид при повышенных температурах, таких как 82,22°С (180°F) или статическая температура на забое скважины ("BHST"). В одном варианте реализации изобретения предел текучести обрабатывающего флюида может увеличиваться при повышенных температурах. Например, предел текучести обрабатывающего флюида при 82,22 °С (180 °F) может быть выше, чем при 26,67 °С (80 °F). Например, предел текучести обрабатывающего флюида при BHST может быть выше, чем при 26,67°С (80°F).

В некоторых вариантах реализации изобретения, обрабатывающие флюиды можно использовать при вытеснении бурового раствора 126 из ствола скважины 118. Буровой раствор 126 может содержать, например, любое количество флюидов, таких как суспензии твердых частиц, смеси и эмульсии. В некоторых вариантах реализации изобретения буровой раствор 126 может содержать буровой флюид на основе нефти. Пример подходящего бурового флюида на основе нефти содержит эмульсию типа "вода в масле". В некоторых вариантах реализации изобретения буровой раствор на основе нефти может содержать маслянистую жидкость. Примеры подходящих масляных флюидов, которые могут входить в состав буровых флюидов на основе нефти, включают, но не ограничиваются этим, α-олефины, внутренние олефины, алканы, ароматические растворители, циклоалканы, нефтяной сжиженный газ, керосин, дизельное топливо, сырую нефть, газойль, мазут, парафинистую нефть, минеральное топливо, низкотоксичное минеральное топливо, олефины, сложные эфиры, амиды, синтетические масла (например, полиолефины), полидиорганосилоксаны, силоксаны, органосилоксаны, простые эфиры, ацетали, диалкилкарбонаты, углеводороды и их комбинации.

Для облегчения понимания настоящего изобретения, приведены следующие примеры определенных аспектов некоторых вариантов реализации изобретения. Приведенные ниже примеры ни в коем случае не следует рассматривать как ограничивающие или определяющие объем настоящего изобретения. В приведенных ниже примерах концентрации указаны в массовых процентах от общей композиции.

ПРИМЕР 1

Образцы обрабатывающих флюидов были приготовлены для оценки реологических характеристик вытесняющих жидкостей, содержащих печную пыль. В этом примере использовали цементную печную пыль. Образцы обрабатывающих флюидов были приготовлены следующим образом. Сначала все сухие компоненты (например, цементную печную пыль, зольный унос, бентонит, добавку для контроля свободной воды и пр.) взвесили в стеклянном контейнере с чистой крышкой, и перемешивали вручную до получения смеси. Затем отмерили водопроводную воду в емкость гомогенизатора Уоринга. После этого примешивали сухие компоненты к воде при перемешивании со скоростью 4000 об/мин. Затем скорость смесителя увеличили до 12000 об/мин на около 35 секунд.

Образец вытесняющей жидкости № 1 представлял собой суспензию 1,318 кг/л (11 фунт/галлон), содержащую 60,62% воды, 34,17% цементной печной пыли, 4,63% зольного уноса и 0,58% добавки контроля свободной воды (твердая добавка WG-17™).

Образец вытесняющей жидкости № 2 представлял собой суспензию 1,318 кг/л (11 фунт/галлон), содержащую 60,79% воды, 30,42% цементной печной пыли, 4,13% зольного уноса, 0,17% добавки контроля свободной воды (твердая добавка WG-17™), 3,45% бентонита и 1,04% добавки Econolite™.

Затем были определены реологические характеристики при помощи вискозиметра Fann Model 35. Показания шкалы регистрировали при скоростях 3, 6, 100, 200 и 300 с бобом B1, ротором R1 и пружиной 1,0. Показания шкалы, пластическая вязкость и пределы текучести для вытесняющих жидкостей были определены в соответствии с моделью пластичности, описанной в API Recommended Practices 10B, Bingham, и представлены в приведенной ниже таблице. Аббревиатура "PV" относится к пластической вязкости, а "YP" - к пределу текучести.

ТАБЛИЦА 1

° С (°F)

(Сп)

Па (фунт/

100 фут2)

Время загустевания образца флюида № 1 тоже определяли в соответствии с API Recommended Practice 10B при 96,11°С (205°F). Образец флюида № 1 имел время загустевания более 6:00+ часов.

Таким образом, представленный выше пример иллюстрирует, что добавление цементной печной пыли в обрабатывающий флюид может обеспечивать подходящие свойства для использования в подземных применениях. В частности, приведенный выше пример иллюстрирует, в числе прочего, что цементную печную пыль можно использовать для создания обрабатывающего флюида, в котором может не возникать термического разжижения, причем потенциально этот обрабатывающий флюид даже имеет возрастающий с температурой предел текучести. Например, Образец флюида No. 2 имел при 82,22 °С (180 °F) более высокий предел текучести, чем при 26,67 °С (80 °F). Кроме того, предел текучести образца флюида No. 1 при 82,22 °С (180 °F) лишь незначительно уменьшился по сравнению с этим показателем при 26,67 °С (80 °F). Даже более того, пример иллюстрирует, что добавление цементной печной пыли в обрабатывающий флюид может приводить к появлению пластической вязкости, которая растет с температурой.

ПРИМЕР 2

Дополнительные образцы обрабатывающих флюидов были приготовлены для дальнейшей оценки реологических характеристик вытесняющих жидкостей, содержащих печную пыль. В данном примере использовали цементную печную пыль, образцы обрабатывающих флюидов были приготовлены следующим образом. Сначала все сухие компоненты (например, цементную печную пыль, зольный унос) взвесили в стеклянном контейнере с чистой крышкой, и перемешивали вручную до получения смеси. Затем отмерили водопроводную воду в емкость гомогенизатора Уоринга. После этого примешивали сухие компоненты к воде при перемешивании со скоростью 4000 об/мин. Затем скорость смесителя увеличили до 12000 об/мин на около 35 секунд.

Образец флюида № 3 представлял собой суспензию 1,5 кг/л (12,5 фунт/галлон), содержащую 47,29% воды и 52,71% цементной печной пыли.

Образец флюида № 4 представлял собой суспензию 1,5 кг/л (12,5 фунт/галлон), содержащую 46,47% воды, 40,15% цементной печной пыли и 13,38% зольного уноса.

Образец флюида № 5 представлял собой суспензию 1,5 кг/л (12,5 фунт/галлон), содержащую 45,62% воды, 27,19% цементной печной пыли и 27,19% зольного уноса.

Образец флюида № 6 представлял собой суспензию 1,5 кг/л (12,5 фунт/галлон), содержащую 44,75% воды, 13,81% цементной печной пыли и 41,44% зольного уноса.

Образец флюида № 7 (для сравнения) представлял собой суспензию 1,5 кг/л (12,5 фунт/галлон), содержащую 43,85% воды и 56,15% цементной печной пыли.

Затем были определены реологические характеристики при помощи вискозиметра Fann Model 35. Показания шкалы регистрировали при скоростях 3, 6, 30, 60, 100, 200, 300 и 600 с бобом B1, ротором R1 и пружиной 1,0. Показания шкалы, пластическая вязкость и пределы текучести для вытесняющих жидкостей были определены в соответствии с моделью пластичности, описанной в API Recommended Practices 10B, Bingham, и представлены в приведенной ниже таблице. Аббревиатура "PV" относится к пластической вязкости, а "YP" - к пределу текучести.

ТАБЛИЦА 2

Отношение

° С (° F)

(Сп)

Па (фунт/

100 фут2)

(Сравн.)

Таким образом, представленный выше пример иллюстрирует, что добавление цементной печной пыли в обрабатывающий флюид может обеспечивать подходящие свойства для использования в подземных применениях. В частности, приведенный выше пример иллюстрирует, в числе прочего, что цементную печную пыль можно использовать для создания обрабатывающего флюида, в котором может не возникать термического разжижения, причем потенциально этот обрабатывающий флюид даже имеет возрастающий с температурой предел текучести. Кроме того, как проиллюстрировано в приведенной выше Таблице 2, у обрабатывающих флюидов с более высокими концентрациями цементной печной пыли наблюдались более высокие пределы текучести.

ПРИМЕР 3

Образец обрабатывающего флюида, содержащего печную пыль, приготовили для сравнения реологических характеристик обрабатывающего флюида, содержащего печную пыль, с буровым флюидом на основе нефти. В этом примере использовали печную пыль из цементного производства. Образец флюида приготовили следующим образом. Сначала все сухие компоненты (например, цементную печную пыль, зольный унос, бентонит и пр.) взвесили в стеклянном контейнере с чистой крышкой, и перемешивали вручную до получения смеси. Затем отмерили водопроводную воду в емкость гомогенизатора Уоринга. После этого примешивали сухие компоненты к воде при перемешивании со скоростью 4000 об/мин. Затем скорость смесителя увеличили до 12000 об/мин на около 35 секунд.

Образец флюида № 8 представлял собой суспензию 1,318 кг/л (11 фунт/галлон), содержащую 60,79% воды, 30,42% цементной печной пыли, 4,13% зольного уноса, 0,17% добавки контроля свободной воды (твердая добавка WG-17™), 3,45% бентонита и 1,04% добавки Econolite™.

Буровой флюид на основе нефти представлял собой буровой раствор на основе нефти плотностью 1,09 кг/л (9,1 фунт/галлон).

Затем были определены реологические характеристики при помощи вискозиметра Fann Model 35. Показания шкалы регистрировали при скоростях 3, 6, 100, 200 и 300 с бобом B1, ротором R1 и пружиной 1,0. Показания шкалы, пластическую вязкость и пределы текучести для вытесняющей жидкости были определены в соответствии с моделью пластичности, описанной в API Recommended Practices 10B, Bingham, и представлены в приведенной ниже таблице. Аббревиатура "PV" относится к пластической вязкости, а "YP" - к пределу текучести. Аббревиатура "OBM" относится к буровому раствору на основе нефти.

ТАБЛИЦА 3

° С (° F)

(Сп)

Па (фунт/

100 фут2)

Таким образом, представленный выше пример иллюстрирует, что добавление цементной печной пыли в обрабатывающий флюид может обеспечивать подходящие свойства для использования в подземных применениях. В частности, приведенный выше пример иллюстрирует, в числе прочего, что цементную печную пыль можно использовать для создания обрабатывающего флюида с более высоким пределом текучести, чем у бурового флюида, даже при повышенных температурах. Например, образец флюида № 8 при 82,22°С (180°F) имеет более высокий предел текучести, чем буровой раствор на основе нефти.

ПРИМЕР 4

Приготовили вспененный обрабатывающий флюид (образец флюида 9), который содержал цементную печную пыль. Сначала приготовили базовую суспензию плотностью 1,258 кг/л (10 фунт/галлон), которая содержала цементную печную пыль, добавку контроля свободной воды (0,7% от массы цементной печной пыли), облегчающую добавку (4% от массы цементной печной пыли) и пресную воду (121,7 л на мешок цементной печной пыли массой 42,64 кг (32,16 галлона на мешок цементной печной пыли массой 94 фунта)). Добавка контроля свободной воды представляла собой суспендирующее средство SA-1015™. Облегчающая добавка представляла собой добавку ECONOLITE™. Затем добавили пенообразующий агент (вспениватель/антикоагулянт FOAMER™ 760) в количестве 2% bvow и перемешивали базовую суспензию в баке для вспенивающего перемешивания в течение 4 секунд при 12000 об/мин. Полученный вспененный обрабатывающий флюид имел плотность 1,006 кг/л (8,4 фунт/галлон). Затем измерили "осадок" полученного вспененного обрабатывающего флюида по методике тестирования свободного флюида, описанной в API Recommended Practice 10B. Тем не менее, оказалось удобнее измерять не свободный флюид, а количество "осадка" после того, как вспененный обрабатывающий флюид оставался в состоянии покоя в течение 2 часов. Исходно вспененный обрабатывающий флюид имел температуру 93,33°С (200°F), и в течение 2 часов он остывал до температуры окружающей среды. У этого вспененного обрабатывающего флюида измеренный осадок составлял 5 мм.

ПРИМЕР 5

Приготовили другой вспененный обрабатывающий флюид (образец флюида 10), который содержал цементную печную пыль. Сначала приготовили базовую суспензию плотностью 1,258 кг/л (10,5 фунт/галлон), которая содержала цементную печную пыль, добавку контроля свободной воды (0,6% от массы цементной печной пыли), облегчающую добавку (4% от массы цементной печной пыли) и пресную воду (89,714 л на мешок цементной печной пыли массой 42,64 кг (23,7 галлона на мешок цементной печной пыли массой 94 фунта)). Добавка контроля свободной воды представляла собой суспендирующее средство SA-1015™. Облегчающая добавка представляла собой добавку ECONOLITE™. Затем добавили пенообразующий агент (смешанное поверхностно-активное вещество гексиленгликоль/кокобетаин) в количестве 2% bvow и перемешивали базовую суспензию в баке для вспенивающего перемешивания в течение 6 секунд при 12,000 об/мин. Полученный вспененный обрабатывающий флюид имел плотность 0,995 кг/л (8,304 фунт/галлон). У этого вспененного обрабатывающего флюида осадок, измеренный, как описано выше в Примере 4, составлял 0 мм.

ПРИМЕР 6

Для определения компрессионной прочности образцов обрабатывающих флюидов после загустевания, была проведена следующая серия испытаний. С использованием различных концентраций добавок, приготовили 22 образца, обозначенные в приведенной ниже таблице как образцы флюидов 11-32, которые имели плотность 1,5 кг/л (12,5 фунт/галлон). Количество этих добавок в каждом образце флюида указано в приведенной ниже таблице в "% от массы", указывающего на долю конкретного компонента от массы Добавки 1 + Добавка 2. Аббревиатура "gal/sk" в приведенной ниже таблице обозначает галлоны конкретного компонента на 42-килограммовый (94-фунтовый) мешок Добавки 1 и Добавки 2.

Использованная цементная печная пыль поставлена компанией Holcim (US) Inc., from Ada, Oklahoma. Использованная сланцевая глина поставлена компанией Texas Industries, Inc., from Midlothian, Texas. Использованная пемза представляла собой легкий заполнитель DS-200 или DS-300, произведенный компанией Hess Pumice Products, Inc. Использованная кварцевая мука представляла собой добавку к цементу SSA-1™, поставляемую компанией Halliburton Energy Services, Inc. Использованная крупнозернистая кварцевая мука представляла собой крупнозернистую кварцевую муку SSA-2™, поставляемую компанией Halliburton Energy Services, Inc. Использованный метакаолин представлял собой метакаолин MetaMax®, поставляемый компанией BASF. Использованный аморфный кремнезем представлял собой добавку к цементу SILICALITE™, поставляемую компанией Halliburton Energy Services, Inc. Использованный перлит был поставлен компанией Hess Pumice Products, Inc. Использованный шлак был поставлен компанией LaFarge North America. Перемолотый с пемзой портландцемент представляет собой цемент FineCem™, поставляемый компанией Halliburton Energy Services, Inc. Использованный зольный унос представляет собой добавку к цементу POZMIX®, поставляемую компанией Halliburton Energy Services, Inc. Использованный микроизмельченный цемент представляет собой цемент MICRO MATRIX® со средним размером частиц 7,5 мкм, поставляемый компанией Halliburton Energy Services, Inc. Золу рисовой шелухи поставляет компания Rice Hull Specialty Products, Stuttgart, Arkansas. Использованный биополимер поставляет компания CP Kelco, San Diego, California. Использованный барит поставляет компания Baroid Industrial Drilling Products. Использованный латекс представляет собой добавку к цементу Latex 3000™, поставляемую компанией Halliburton Energy Services, Inc. Использованная резиновая мука представляет собой добавку к цементу LIFECEM™ 100, поставляемую компанией Halliburton Energy Services, Inc. Использованную нано-глину поставляет компания Nanocor Inc. Использованный замедлитель схватывания цемента представляет собой замедлитель схватывания цемента SCR-100™, поставляемый компанией Halliburton Energy Services, Inc. Замедлитель схватывания цемента SCR-100™ представляет собой сополимер акриловой кислоты и 2-акриламидо-2-метилпропансульфоновой кислоты.

После приготовления образцам флюидов дали возможность застывать в течение семи дней в металлических цилиндрах 2" на 4" (2 дюйма на 4 дюйма) (5,08 см на 10,16 см), помещенных в водяную баню при 82,22°С (180oF), чтобы сформировать затвердевшие цилиндры. Сразу после удаления с водяной бани, определили разрушающие сжимающие усилия при помощи механического пресса, в соответствии с методикой, описанной в API RP 10B-2. Результаты этих испытаний приведены ниже. В приведенной ниже таблице термин "цементная печная пыль" заменен аббревиатурой "CKD".

TAБЛИЦА 4

% от массы

Таким образом, представленный выше пример иллюстрирует, что обрабатывающий флюид, содержащий печную пыль, может быть способен загустевать. Например, у определенных образцов суспензий наблюдалась 7-дневная компрессионная прочность 68,95 бар (1000 фунт/кв. дюйм) или даже выше.

ПРИМЕР 7

Для оценки времен загустевания образцов обрабатывающих флюидов, была проведена следующая серия испытаний. В данном Примере исследовали времена загустевания для образцов флюидов 11-32 из Примера 6. Как указано ниже, составы образцов флюидов 11-32 были такими же, как и в Примере 6, за исключением концентрации замедлителя схватывания цемента, которую корректировали для определенных образцов. Время загустевания, которое представляет собой время, которое требуется композициям для достижения 70 единиц консистенции Бердена, определяли для каждого флюида при 110°С (230oF) в соответствии с API RP 10B-2. Результаты этих испытаний приведены ниже. В приведенной ниже таблице термин "цементная печная пыль" заменен аббревиатурой "CKD".

ТАБЛИЦА 5

% от массы

часы:минуты

Таким образом, представленный выше пример иллюстрирует, что способная схватываться вытесняющая жидкость может иметь приемлемое время загустевания для использования в определенных применениях.

ПРИМЕР 8

Для оценки реологических характеристик образцов флюидов, было проведена следующая серия испытаний. В этом примере определяли реологические характеристики образцов флюидов 11-32. Реологические характеристики были определены при помощи вискозиметра Fann Model 35. Показания шкалы регистрировали при скоростях 3, 6, 30, 60, 100, 200, 300 и 600 с бобом B1, ротором R1 и пружиной 1,0. Для этого конкретного испытания использовали дополнительный образец. Это образец флюида 33, содержащий барит и суспендирующий агент в количестве 0,5% от массы барита. Использовали суспендирующий агент SA™-1015, поставляемый компанией Halliburton Energy Services, Inc. Воду ввели в количестве, достаточном для создания плотности 1,498 кг/л (12,5 фунт/галлон). Реологические характеристики образца 33 измеряли дважды, при двух различных температурах, и усредненные значения для каждой температуры представлены ниже. Температуру измеряли в градусах Фаренгейта. Результаты этих испытаний приведены ниже.

ТАБЛИЦА 6

Таким образом, представленный выше пример показывает, что обрабатывающий флюид может иметь приемлемые реологические характеристики для конкретного применения.

ПРИМЕР 9

Для дополнительной оценки компрессионной прочности образцов обрабатывающих флюидов, была проведена следующая серия испытаний. С использованием различных концентраций добавок, приготовили десять образцов, которые в приведенной ниже таблице обозначены как образцы флюидов 34-43, все они имели плотность 1,557 кг/л (13 фунт/галлон). Количество этих добавок в каждом образце указано в приведенной ниже таблице в единицах "% от массы", показывающих количество конкретного компонента относительно массы сухих твердых веществ, которые представляют собой печную пыль, портландцемент, ускоритель схватывания цемента, зольный унос и/или известь. Аббревиатура "gal/sk" в приведенной ниже таблице указывает количество галлонов конкретного компонента на 42-килограммовый (94-фунтовый) мешок сухих твердых веществ. В приведенной ниже таблице термин "цементная печная пыль" заменен аббревиатурой "CKD".

Использованная печная пыль представляла собой цементную печную пыль Mountain, поставляемую компанией Laramie Wyoming, за исключением образца флюида 43, в котором использована цементная печная пыль от Holcim (US) Inc., Ada, Oklahoma. Портландцемент, использованный в образцах флюидов 34 и 35, представлял собой портландцемент CEMEX Типа 3, поставляемый CEMEX USA. Ускоритель схватывания цемента, использованный в образце флюида 34, представлял собой ускоритель CAL-SEAL™, поставляемый компанией Halliburton Energy Services Inc. Ускоритель CAL-SEAL™ представляет собой гипс. Зольный унос Класса F, использованный в суспензиях 37-41, был поставлен компанией Coal Creek Station. Зольный унос Класса C, использованный в суспензиях 36, был поставлен компанией LaFarge North America.

После приготовления образцам дали возможность застывать в течение двадцати четырех или сорока восьми часов в металлических цилиндрах 2" на 4" (2 дюйма на 4 дюйма) (5,08 см на 10,16 см), помещенных в водяную баню при 71,11oС (160oF) для формирования затвердевших цилиндров. Для определенных образцов, отдельным цилиндрам дали возможность затвердевать в течение двадцати четырех часов и сорока восьми часов. Сразу после удаления с водяной бани, определили разрушающие сжимающие усилия при помощи механического пресса, в соответствии с методикой, описанной в API RP 10B-2. Результаты этих испытаний приведены ниже.

ТАБЛИЦА 7

% от массы

% от массы

% от массы

% от массы

бар (фунт/кв. дюйм)

бар (фунт/кв. дюйм)

Таким образом, представленный выше пример иллюстрирует, что обрабатывающий флюид может иметь компрессионную прочность, приемлемую для определенных применений.

ПРИМЕР 10

Для оценки развития статического напряжения сдвига раствора в образцах обрабатывающих флюидов, была проведена следующая серия испытаний. С использованием различных концентраций добавок приготовили два образца, обозначенных как образцы флюидов 44 и 45, плотностью 1,318 кг/л (11 фунт/галлон) и 1,617 кг/л (13,5 фунт/галлон), соответственно. Концентрации компонентов в каждом образце были следующими:

Образец флюида 44 содержал смесь цементной печной пыли (80% от массы), зольного уноса (16% от массы) и гидратированной извести (4% от массы). Кроме того, образец также содержал суспендирующее вещество в количестве 0,4% от массы смеси. В образец была введена вода в количестве, достаточном, чтобы обеспечить плотность 1,32 кг/л (11 фунт/галлон). Использовали цементную печную пыль, поставляемую Holcim (US) Inc., Ada, Oklahoma. Использованный зольный унос представлял собой добавку к цементу POZMIX®, поставляемую Halliburton Energy Services, Inc. Использовался суспендирующий агент SA™-1015, поставляемый Halliburton Energy Services, Inc.