Данная заявка заявляет приоритет Европейской заявки № 12198593.1, направленной на рассмотрение 20 декабря 2012 г., причем полное содержание этой заявки включено в данный документ посредством ссылки для всех целей.

Настоящее изобретение относится к способу производства этилендихлорида (ЭДХ (EDC)), а также к способу производства винилхлоридного мономера (ВХМ (VCM)) и поливинилхлорида (ПВХ (PVC)).

Для производства ВХМ обычно используют два способа: гидрохлорирование ацетилена и дегидрохлорирование этилендихлорида (1,2-дихлорэтана) или ЭДХ. Последнее обычно происходит при термическом крекинге, и ЭДХ, используемый в этом случае, как правило, получают прямым хлорированием и/или оксихлорированием этилена.

Как именно объяснено в публикации «Chemical Process Design: Computer-Aided Case Studies», Alexandre C. Dimian, Costin Sorin Bildea, Copyright© 2008 WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim, ISBN: 978-3-527-31403-4, Chapter 7 - «Vinyl Chloride Monomer Process», сегодня большинство технологий ВХМ основано на «оптимизированных» процессах.

Под этим понимают, что все промежуточные соединения и побочные продукты рециркулируют способом, который обеспечивает строго замкнутый материальный баланс только ВХМ в качестве конечного продукта, исходя из этилена, хлора и кислорода. Основные химические стадии включают:

1. Прямое хлорирование этилена до 1,2-этилендихлорида (ЭДХ):

С2Н4+Cl2→С2Н4Cl2+218 кДж/моль.

2. Термический крекинг (пиролиз) ЭДХ до ВХМ:

С2Н4Cl2→С2Н3Cl+НСl-71 кДж/моль.

3. Выделение HCl и оксихлорирование этилена до ЭДХ:

С2Н4+2НСl+0,5О2→С2Н4Cl2+Н2О+238 кДж/моль.

Следовательно, идеальный оптимизированный процесс может быть описан суммарным уравнением:

С2Н4+0,5Cl2+0,25О2→С2Н3Cl+0,5Н2О+192,5 кДж/моль.

В этом документе приведена, а именно в подразделе 7.6, схема технологического процесса (Фигура 7, 8), показывающая, как ЭДХ (как «свежий» ЭДХ, выходящий из (окси)хлорирования, так и рециркулированный ЭДХ, который не был подвергнут крекингу и был отделен от продуктов реакции пиролиза (ВХМ и НСl), очищают перед его подачей в реактор пиролиза. Такую очистку, как правило проводят, по меньшей мере, на трех стадиях: первая, очистка от «легких» примесей (имеющих температуру кипения ниже температуры кипения ЭДХ), обычно с использованием дистилляционной колонны; затем очистка от «тяжелых» примесей (имеющих температуру кипения выше температуры кипения ЭДХ), также обычно с использованием дистилляционной колонны (колонна тяжелых фракций), и, наконец, на кубовых остатках последней, которые все еще содержат ЭДХ, чтобы иметь возможность улучшенного удаления примесей, стадия концентрирования также с использованием дистилляционной колонны (колонна концентрирования кубовых остатков).

В этом документе изложены, а именно в подразделе 7.7, два пути экономии энергии в описанном выше «оптимизированном» процессе. Однако ни один из них не включает энергосбережение на колонне тяжелых фракций.

В патенте США № 4788357 описан способ, включающий энергосбережение на такой же колонне путем адиабатической конденсации продуктов верхнего погона и путем использования теплоты конденсации, полученной таким образом, для подогрева ребойлера у куба колонны.

В патенте США 7182840 также раскрыт способ, включающий энергосбережение на такой же колонне путем подогрева ее бойлера, но это делаетcя за счет извлечения теплоты реакции прямого хлорирования этилена в ЭДХ.

Настоящее изобретение ставит целью разработку нового пути энергосбережения в процессе производства ЭДХ. Он основан на идее подогрева подачи в колонну тяжелых фракций, приводящей к снижению теплопроизводительности ее ребойлера, и реализуется за счет использования теплоты, предоставляемой в процессе производства самого ЭДХ.

В связи с этим изобретение относится к способу производства ЭДХ или Этилендихлорида путем хлорирования и/или оксихлорирования этилена, причем указанный способ включает очистку потока ЭДХ в соответствии со следующими стадиями:

- в конечном итоге удаление более низкокипящих примесей из потока ЭДХ так, что образуется поток ЭДХ, по существу не содержащий более низкокипящие примеси;

- подача такого потока ЭДХ в дистилляционную колонну тяжелых фракций так, что получают верхний поток по существу чистого ЭДХ и нижний поток, содержащий более высококипящие примеси и ЭДХ,

где поток ЭДХ, подаваемый на дистилляционную колонну тяжелых фракций, по меньшей мере, частично подогревают с помощью нагревателя, использующего отходящее тепло, предоставляемое в самом процессе производства ЭДХ или на последующей стадии пиролиза указанного ЭДХ в винилхлоридный мономер или ВХМ.

Приведенные выше определения «по существу чистый» или «по существу не содержащий» фактически означают, что остается только ограниченное количество примесей (как правило, несколько % масс. или меньше) в указанных потоках.

Определение «поток ЭДХ» предназначено для обозначения потока текучей среды, газообразной среды или жидкости, но, как правило, жидкости, содержащей преимущественно больше, чем 90% и преимущественно больше, чем 95%, и даже более предпочтительно больше, чем 97% ЭДХ, причем остальное количество составляют более низко- или высококипящие примеси, то есть соединения, имеющие температуру кипения ниже или выше, чем температура кипения ЭДХ. Типичными примесями являются ВХМ, этилхлорид, 1,1-ЭДХ, хлоропрен (α и β), трихлорид углерода, тетрахлорид углерода, трихлорэтан, перхлорэтилен, тетрахлорэтан, дихлорбутан, дихлорбутен, смолы.

Более низко- и более высококипящие примеси, обычно называемые легкими фракциями и тяжелыми фракциями, обычно обе отделяют, чтобы получить очищенный ЭДХ, который может быть использован для питания печей участка крекинга установки ВХМ или который может быть продан на рынке. Следовательно, в предпочтительном варианте осуществления изобретения легкие фракции отделяют на первой стадии, предпочтительно в дистилляционной колонне. Эта колонна одновременно может быть использована в качестве обезвоживающей колонны. В зависимости от установки такая колонна может быть предназначена для одного источника ЭДХ (в этом случае обычно устанавливают несколько колонн легких фракций) или может быть общей для различных источников ЭДХ.

Дистилляционная(ые) колонна(ы), используемая(ые) в способе изобретения, представляет собой фракционирующую колонну, устройство, широко используемое в химической промышленности, где многокомпонентная смесь должна быть разделена на группы соединений в пределах относительно небольшого интервала температур кипения, также называемых фракциями. «Наиболее легкие» продукты с наиболее низкими температурами кипения выходят из верха колонны, а «наиболее тяжелые» продукты с наиболее высокими температурами кипения выходят из куба.

Внутри колонны стекающая вниз флегма обеспечивает охлаждение и конденсацию протекающих вверх паров, увеличивая за счет этого эффективность дистилляционной колонны. Чем больше флегмы и/или больше тарелок обеспечено, тем лучше отделение более низкокипящих материалов от более высококипящих материалов.

Колпачковые «тарелки» или ситчатые «тарелки», или клапанные «тарелки» представляют собой один из типов физических приспособлений, которые могут быть использованы для создания хорошего контакте между протекающими вверх парами и стекающей вниз жидкостью внутри промышленной фракционирующей колонны.

Однако в контексте изобретения может иметь преимущество использование насадки внутри тарелок, так как это обеспечивает более низкое падение давления по колонне. Такая насадка может представлять собой или произвольно загруженную насадку, такую как Pall, CMR или кольца Рашига (шириной 1-3”, 2,54-7,62 см), или структурированный листовой материал.

В соответствии с изобретением поток ЭДХ, поданный на дистилляционную колонну тяжелых фракций, по меньшей мере, частично подогревают путем использования отходящего тепла, предоставляемого в процессе производства ЭДХ или на последующей стадии пиролиза до ВХМ. Предпочтительно подогревают всю подачу.

В соответствии с изобретением для подогрева потока ЭДХ, подаваемого в колонну тяжелых фракций, может быть использован кожухотрубный или пленочный теплообменник.

Кожухотрубные теплообменники могут быть выполнены или в вертикальном положении с нагревающей текучей средой в межтрубном пространстве или в горизонтальном положении с нагревающей текучей средой в трубках.

Предпочтительно нагревателем является теплообменник со стекающей пленкой. Теплообменник со стекающей пленкой обычно представляет собой теплообменник с вертикальными трубками, где текучую среду нагревают и частично испаряют, пока она стекает вниз в виде тонкой пленки на нагретые стенки трубок. Теплообменники со стекающей пленкой предпочтительны, так как они обеспечивают возможность небольшой разницы между температурой нагревающей среды на межтрубном пространстве и температурой текучей среды, нагретой и испаряющейся внутри трубок.

В первом предпочтительном варианте осуществления изобретения отходящее тепло, используемое в нагревателе, генерируют путем сжатия части самого верхнего потока по существу чистого ЭДХ из колонны тяжелых фракций с использованием устройства рекомпрессии пара (РП (VR)). Если сжатие пара проводят с помощью механического компрессора или вентилятора, такой процесс испарения обычно называют МРП (MVR - механическая рекомпрессия пара). В случае компрессии, проводимой с помощью пароструйного эжектора высокого давления, процесс обычно называют ТРП (TVR - термическая рекомпрессия пара), или термокомпрессией, или компрессией пара. Последняя (ТРП) обеспечивает сохранение меньшего количества термической энергии, но не требует потребления какой-либо дополнительной механической энергии.

Во втором предпочтительном варианте осуществления изобретения отходящее тепло, используемое в нагревателе, представляет собой поток горячего ЭДХ, выходящий из узла прямого хлорирования этилена до ЭДХ. Как объяснялось выше, такое прямое хлорирование обычно используют при производстве ВХМ.

Под «узлом» подразумевают все приспособления/устройства, используемые в производственном оборудовании, типа реактора(ов), емкости(ей), трубопровода(ов), насоса(ов) и т.д. На практике удобно принимать горячий поток непосредственно из реактора прямого хлорирования.

В зависимости от типа прямого хлорирования горячий поток может представлять собой пары ЭДХ, выходящие из верха реактора прямого хлорирования (в этом случае он представляет собой реактор кипящего типа), которые конденсируют в теплообменнике, или горячий жидкий ЭДХ, циркулирующий в контуре от реактора прямого хлорирования до теплообменника и назад в реактор прямого хлорирования.

В первом частном варианте осуществления нагреватель напрямую нагревают с помощью горячего потока, выходящего из узла прямого хлорирования этилена в ЭДХ.

Во втором частном варианте осуществления устройство РП монтируют между узлом прямого хлорирования и нагревателем, чтобы повысить температурный уровень отходящего тепла, извлекаемого из узла прямого хлорирования. Такое устройство РП может представлять собой или МРП или ТРП.

В третьем предпочтительном варианте осуществления отходящее тепло, используемое в нагревателе, представляет собой горячий поток, покидающий устройство гашения из узла оксихлорирования этилена до ЭДХ. Как объяснялось выше, такую стадию оксихлорирования обычно используют в «оптимизированном» производстве ВХМ. Эта стадия в реакторе превращает HCl, выходящий от производства ВХМ, в ЭДХ путем добавления этилена и кислорода (чистого или из воздуха). Реактор обычно находится после стадии гашения, где абсорбируют непревращенный HCl (HCl в газообразной форме).

В четвертом варианте осуществления изобретения отходящее тепло, используемое в нагревателе, представляет собой горячий поток, покидающий куб колонны очистки ВХМ в узле производства ВХМ, начиная от ЭДХ, полученного из этилена, до того, как указанный поток направляют на стадию удаления легких фракций.

Изобретение также относится к способу производства винилхлоридного мономера (ВХМ) путем пиролиза очищенного ЭДХ, полученного с помощью описанного выше способа.

Условия, при которых может быть проведен пиролиз, известны специалисту в данной области техники. Такой пиролиз обычно проводят за счет реакции в газовой фазе в трубчатой печи. Обычные температуры пиролиза находятся между 400 и 600°С с предпочтительным интервалом от 480 до 540°С. Время пребывания преимущественно находится между 1 и 60 сек с предпочтительным интервалом от 5 до 25 сек. Степень конверсии ЭДХ преимущественно ограничивают 45-75%, чтобы ограничить образование побочных продуктов и забивку трубок печи.

Настоящее изобретение также относится к способу производства ПВХ. В этом смысле изобретение относится к способу производства ПВХ путем полимеризации ВХМ, полученного с помощью описанного выше способа.

Способ производства ПВХ может представлять собой процесс полимеризации в массе, в растворе или в водной дисперсии; предпочтительно он представляет собой процесс полимеризации в водной дисперсии.

Выражение «полимеризация в водной дисперсии», как понимают, означает свободно-радикальную полимеризацию в водной суспензии, а также свободно-радикальную полимеризацию в водной эмульсии и полимеризацию в водной микроэмульсии.

Выражение «свободно-радикальная полимеризация в водной суспензии», как понимают, означает любой процесс свободно-радикальной полимеризации, проводимый в водной среде в присутствии диспергирующих агентов и растворимых в масле свободно-радикальных инициаторов.

Выражение «свободно-радикальная полимеризация в водной эмульсии», как понимают, означает любой процесс свободно-радикальной полимеризации, проводимый в водной среде в присутствии эмульгирующих агентов и растворимых в воде свободно-радикальных инициаторов.

Выражение «полимеризация в водной микроэмульсии», также называемая полимеризацией в гомогенизированной водной дисперсии, как понимают, означает любой процесс свободно-радикальной полимеризации, в котором используют растворимые в массе инициаторы, а эмульсию капель мономеров получают за счет энергичного механического перемешивания в присутствии эмульгирующих агентов.

Настоящее изобретение проиллюстрировано неограничивающим образом с помощью прикрепленных фигур 1-7, которые показывают некоторые предпочтительные варианты осуществления в сравнении с предшествующим уровнем техники. На этих чертежах одинаковые ссылочные позиции обозначают одинаковые или похожие элементы.

Фигуры 1 и 2 показывают типичные расположения колонн очистки ЭДХ и фигуры 3-9 показывают семь разных вариантов расположения в соответствии с изобретением. То есть:

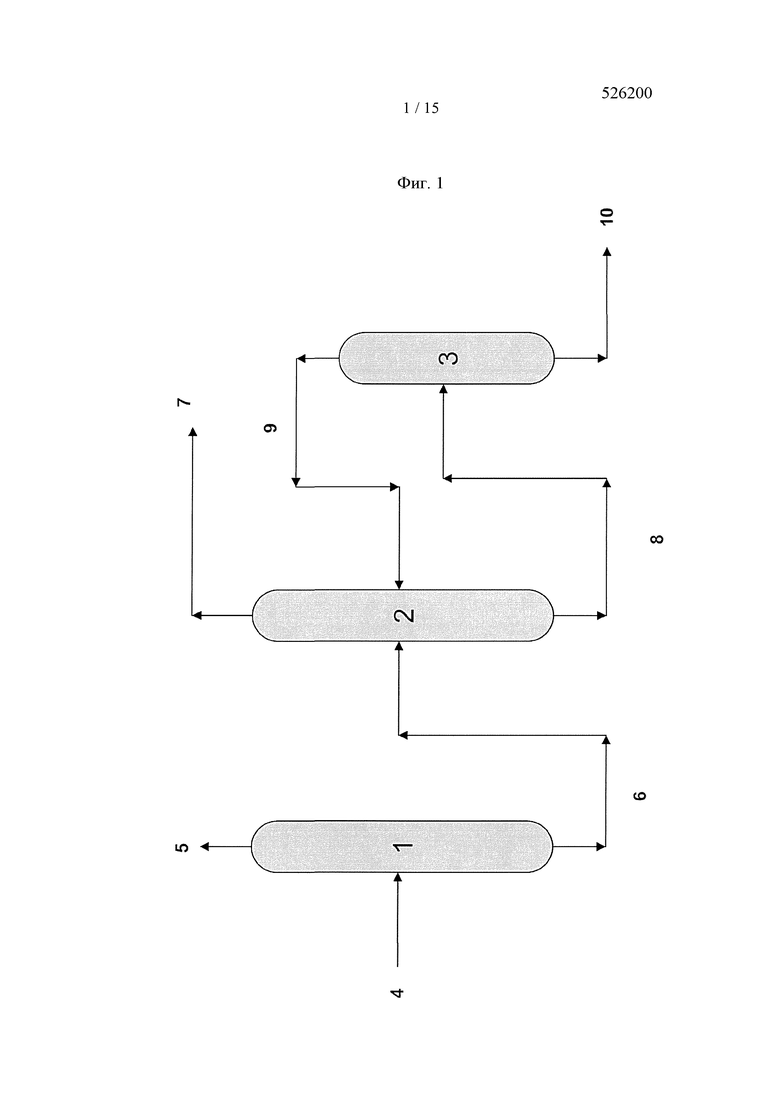

- фигура 1 показывает размещение типичных колонн очистки ЭДХ;

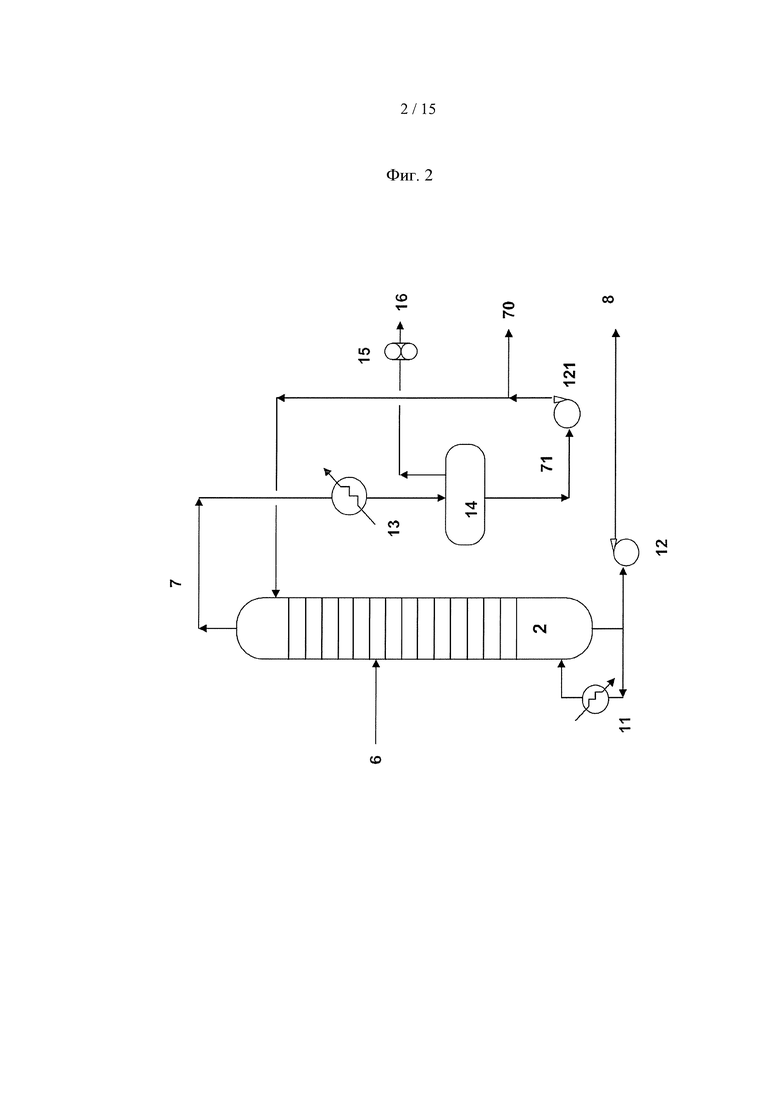

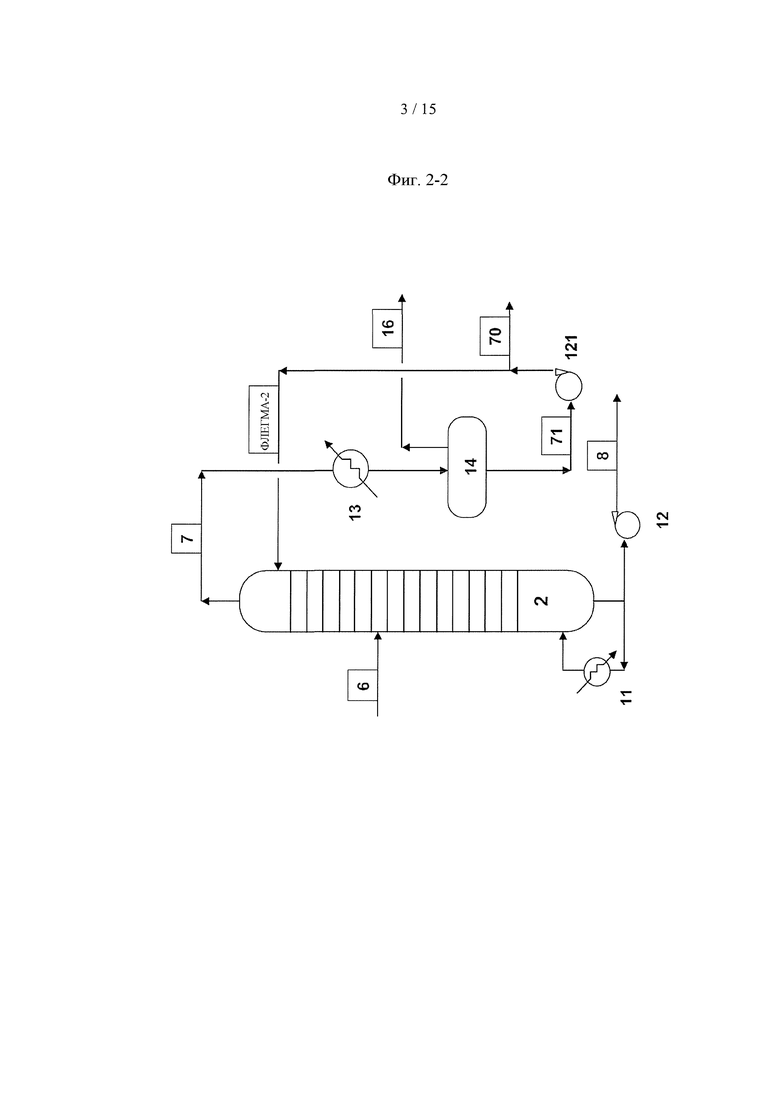

- фигура 2 детализирует колонну тяжелых фракций и устройства, связанные с ней;

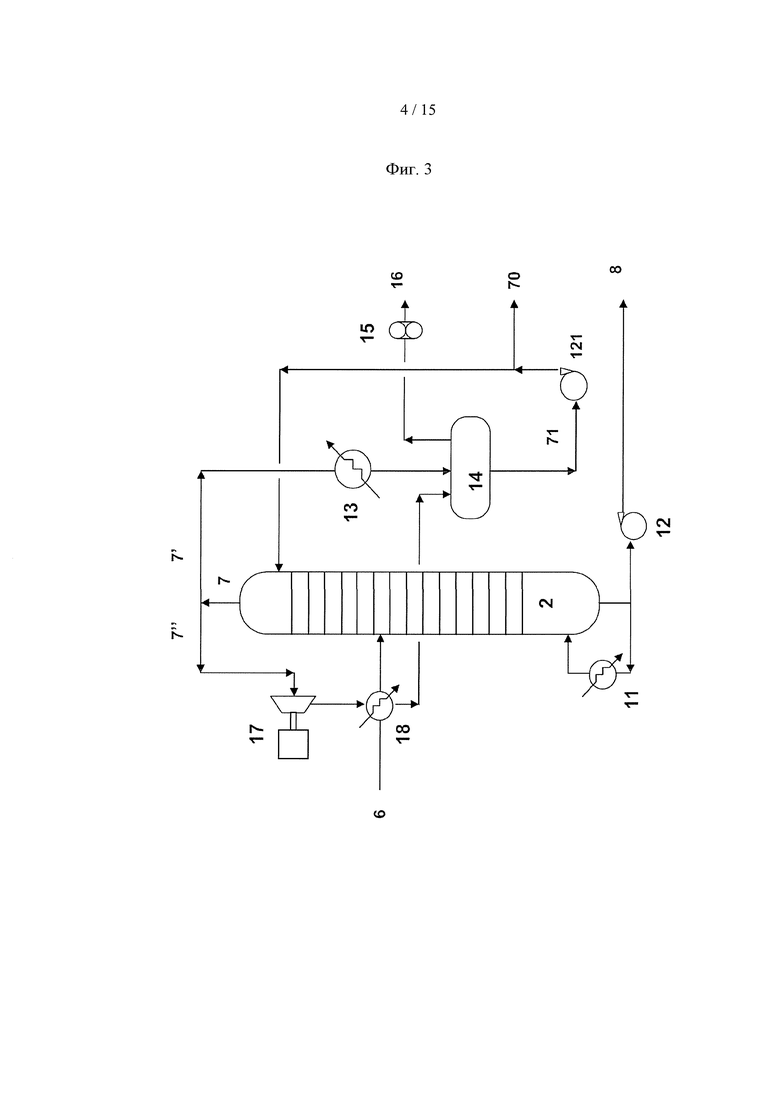

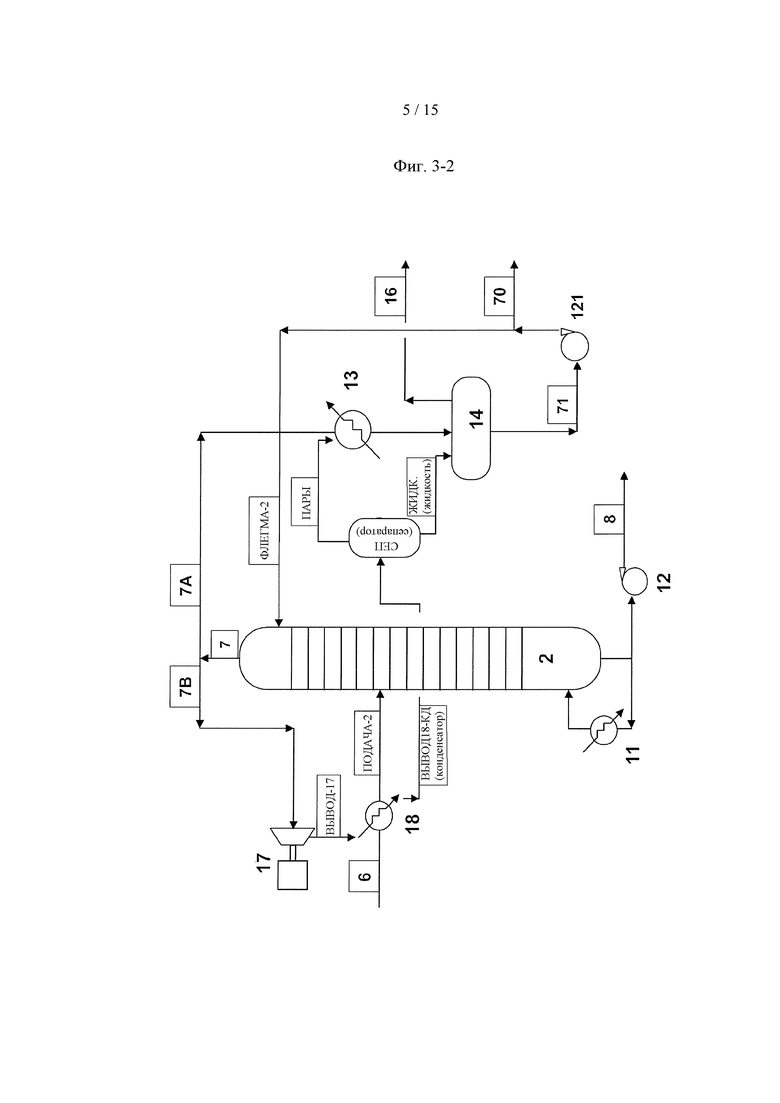

- фигура 3 показывает вариант осуществления изобретения, в котором отходящее тепло выходит из устройства МРП, сжимающего часть верхнего потока по существу чистого ЭДХ из колонны тяжелых фракций;

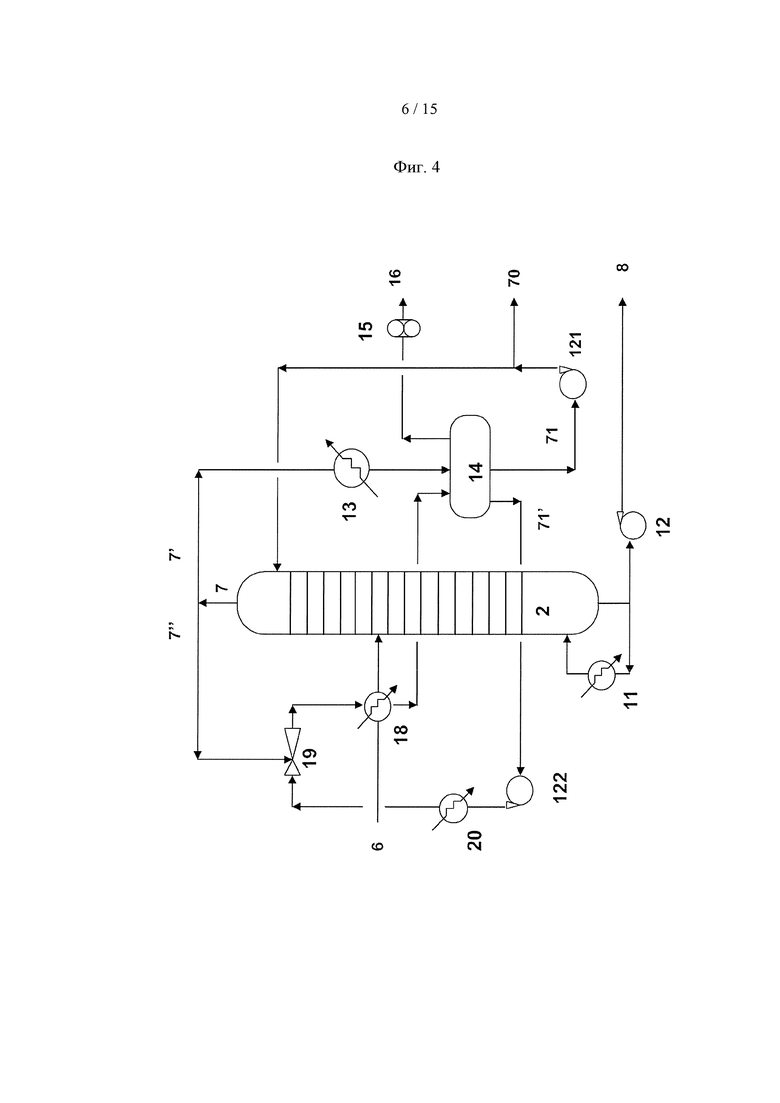

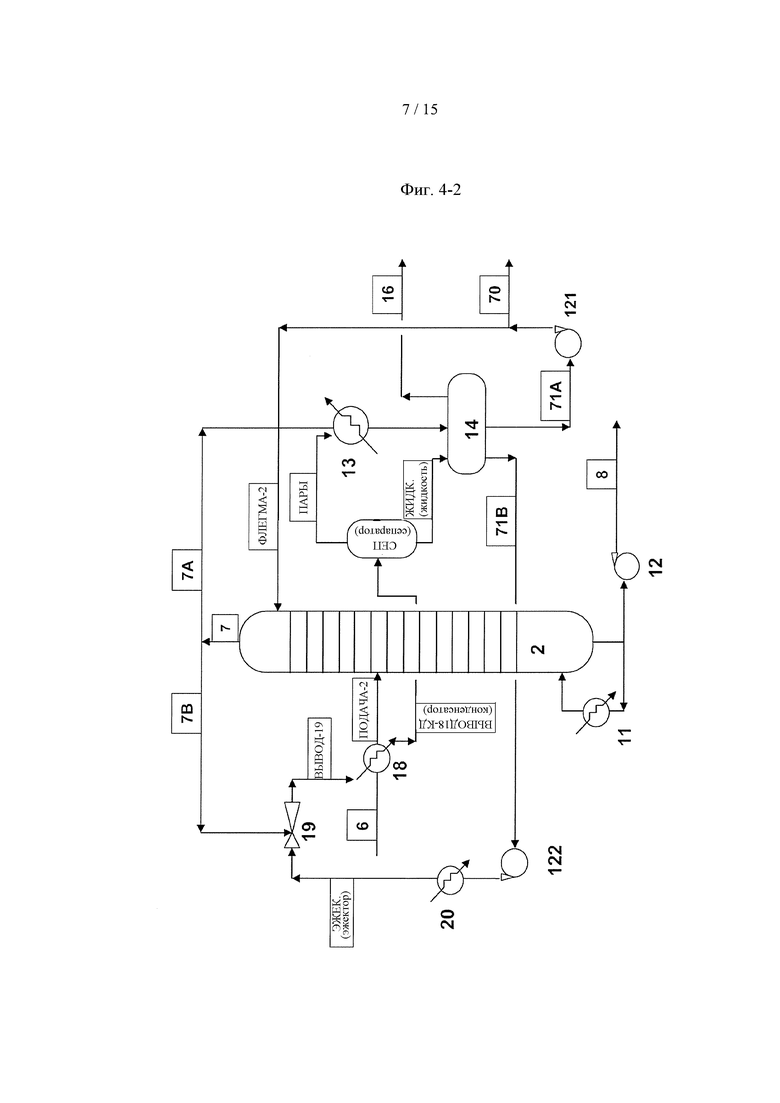

- фигура 4 показывает вариант осуществления изобретения, в котором отходящее тепло выходит из устройства ТРП, сжимающего часть верхнего потока по существу чистого ЭДХ из колонны тяжелых фракций;

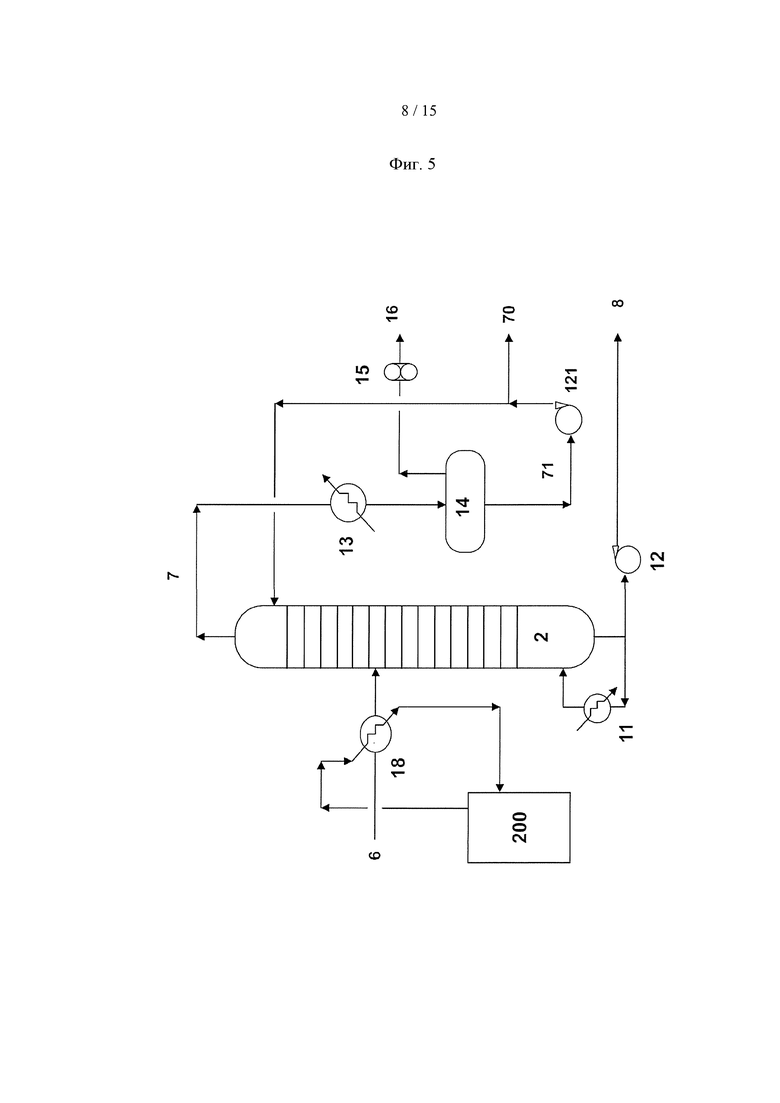

- фигура 5 показывает вариант осуществления изобретения, в котором отходящее тепло напрямую и полностью выходит из узла прямого хлорирования этилена до ЭДХ;

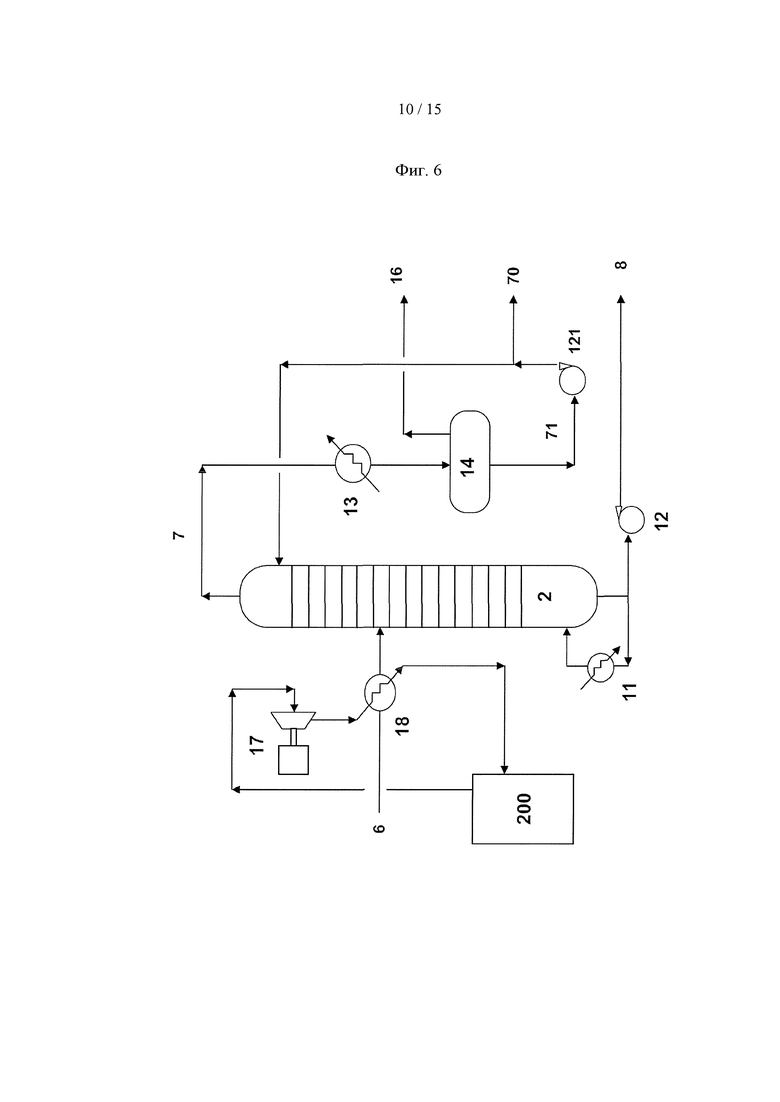

- фигура 6 показывает вариант осуществления изобретения, в котором отходящее тепло выходит из верха узла прямого хлорирования этилена до ЭДХ, которое дополнительно сжато с использованием МРП;

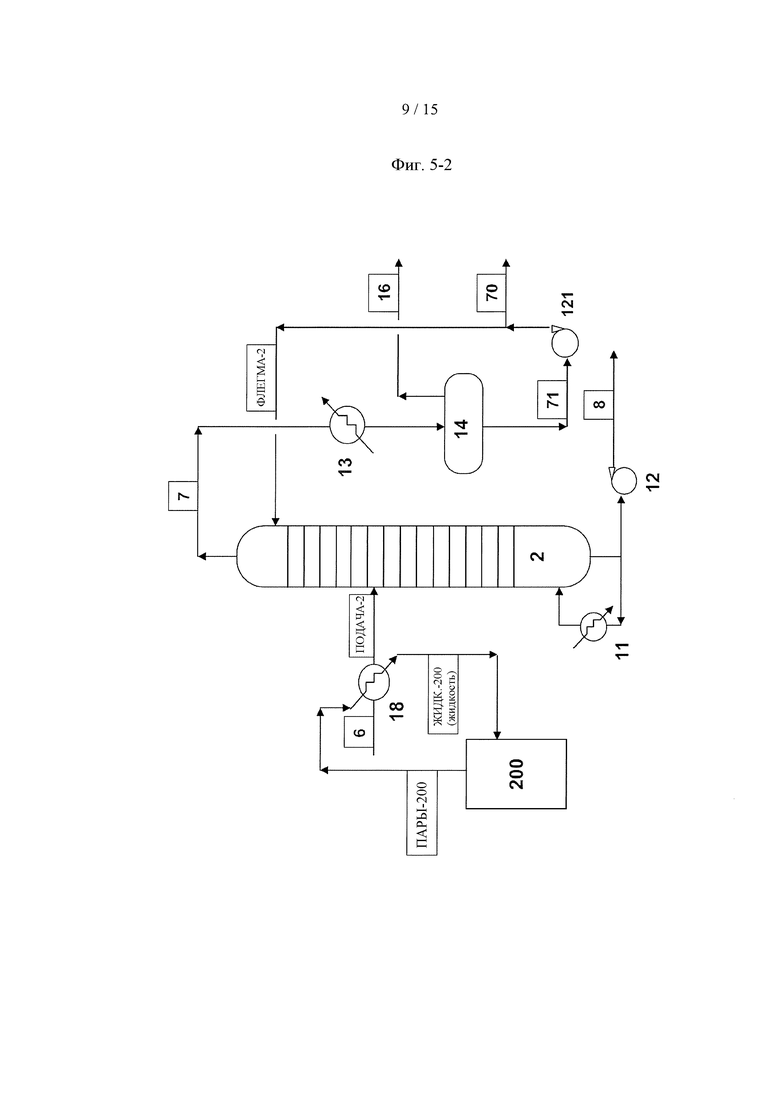

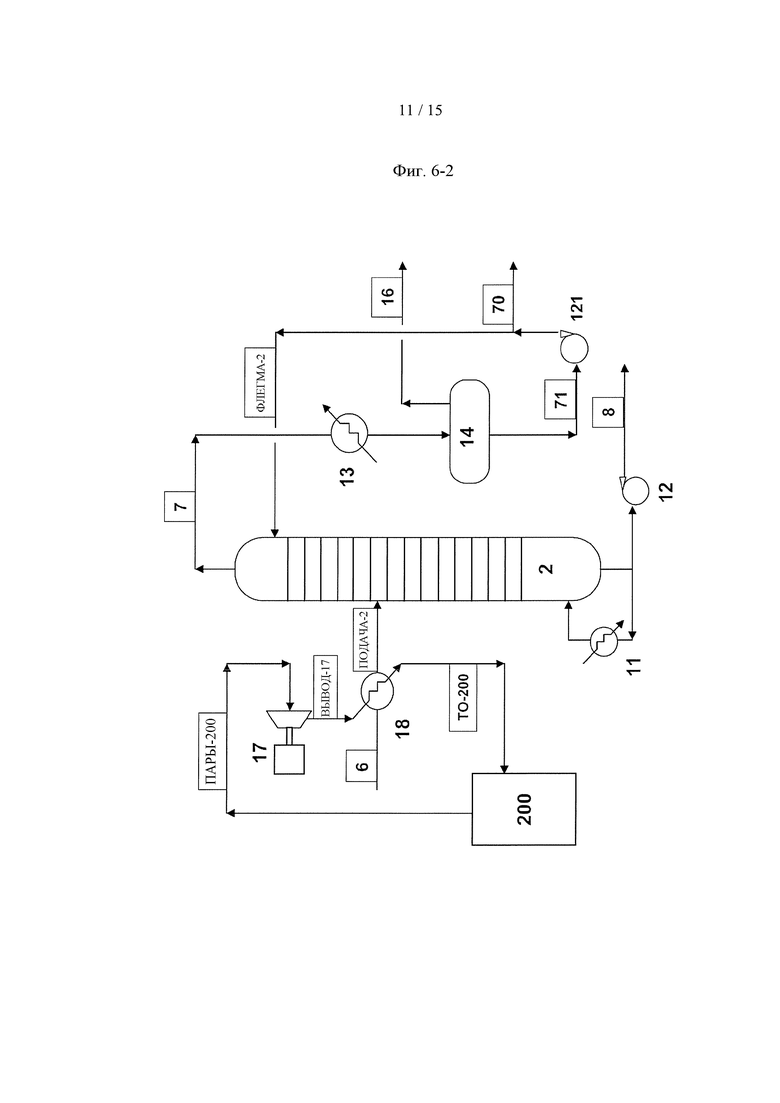

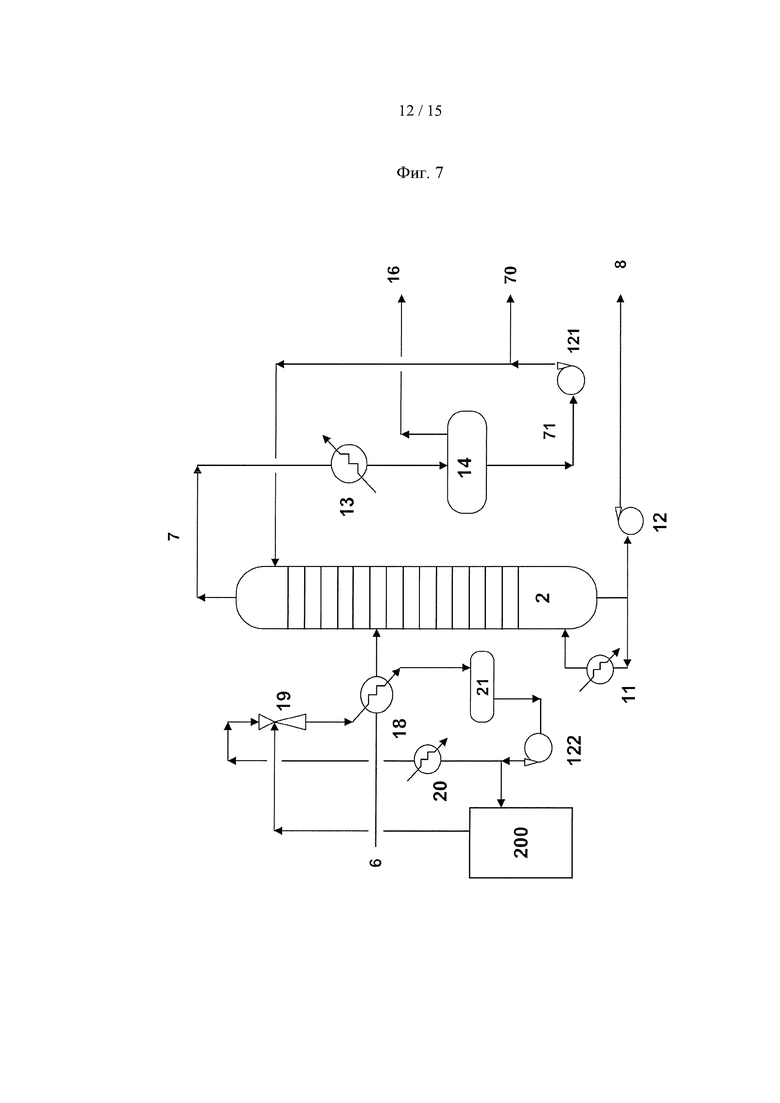

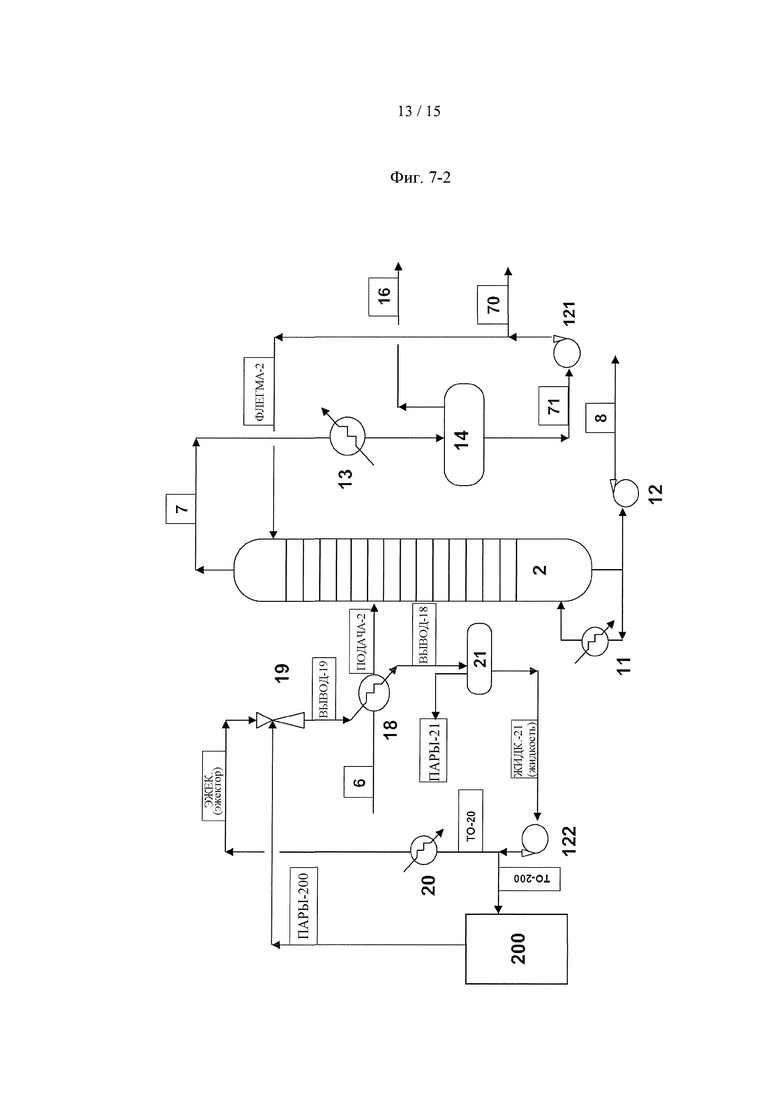

- фигура 7 показывает вариант осуществления изобретения, в котором отходящее тепло выходит из верха узла прямого хлорирования этилена до ЭДХ, которое дополнительно сжато с использованием ТРП;

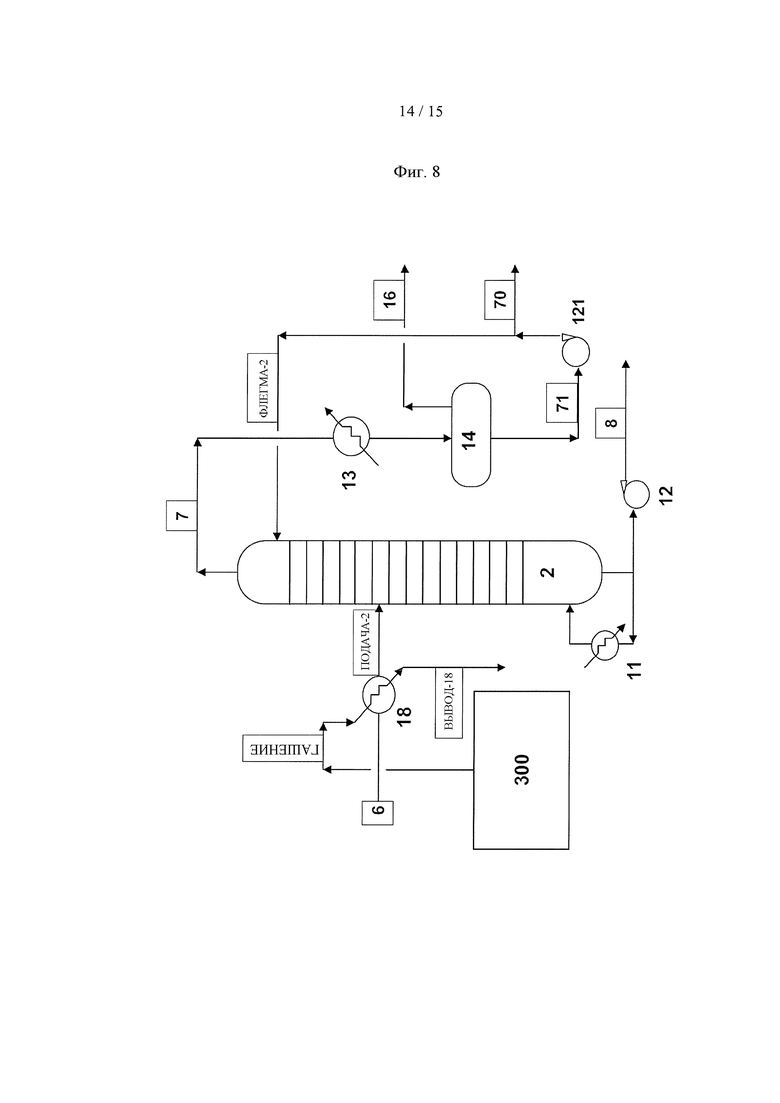

- фигура 8 показывает вариант осуществления изобретения, в котором отходящее тепло выходит из устройства гашения узла оксихлорирования этилена до ЭДХ.

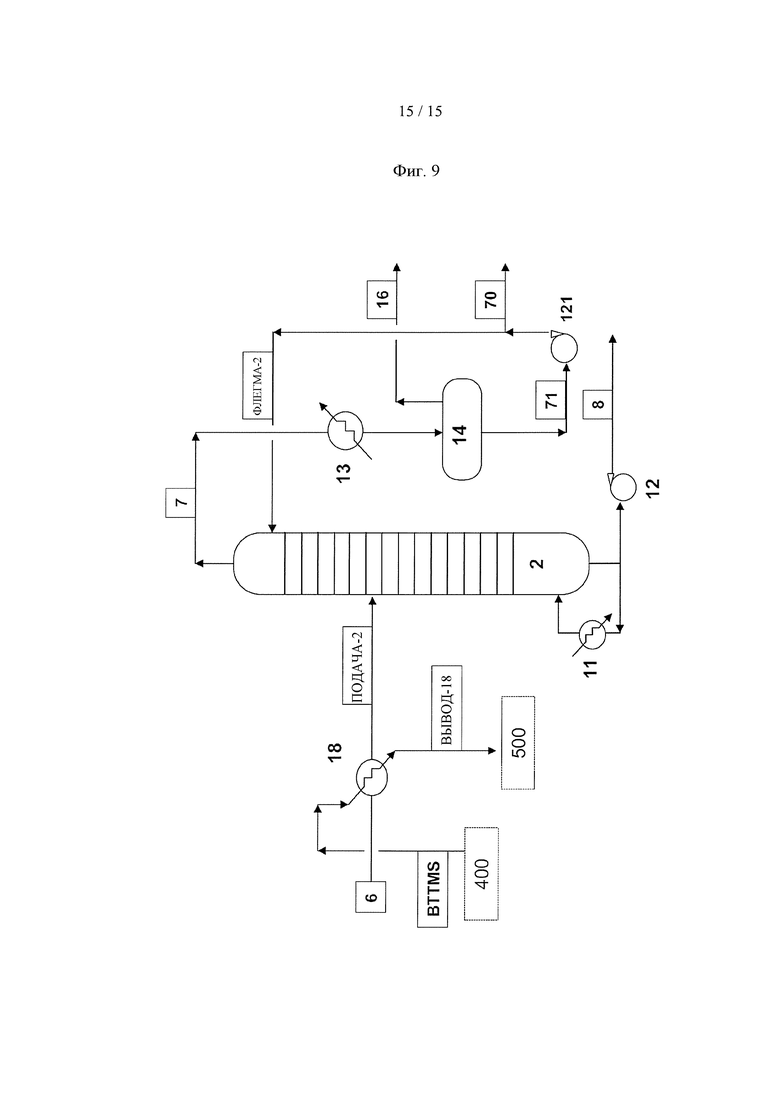

- фигура 9 показывает вариант осуществления изобретения, в котором отходящее тепло выходит из куба колонны очистки ВХМ.

На этих фигурах похожие устройства имеют похожие или одинаковые ссылочные позиции.

Как можно увидеть на фигуре 1, в типичном процессе очистки ЭДХ подачу сырого ЭДХ (4) разделяют в первой дистилляционной колонне (1) (или колонне легких фракций) на легкие фракции (5) на верху и на поток (6) ЭДХ, содержащий тяжелые примеси, у куба. Этот поток подают на вторую дистилляционную колонну (2) (или колонну тяжелых фракций), где его разделяют снова на верхний поток по существу чистого ЭДХ (7) и нижний поток ЭДХ, обогащенного тяжелыми фракциями (8). Этот нижний поток направляют на концентрирующую колонну (3), где его разделяют на поток по существу чистого ЭДХ (9), который возвращают в колонну (2), и тяжелые фракции (10), которые могут быть, например, переработаны или утилизированы (например, сжиганием).

При таком стандартном расположении все 3 колонны очистки представляют собой классические дистилляционные колонны с ребойлером, конденсатором и т.д.

Фигура 2 детализирует колонну тяжелых фракций (2) и связанные с ней устройства, где верхний поток по существу чистого ЭДХ (7), покидающий указанную колонну (2), вначале конденсируют в конденсаторе (13) и затем направляют в емкость флегмы (14), из которой отделяют выходные газы (16), в конечном счете используя вакуумную систему (5), из жидкого потока очищенного ЭДХ (17), который частично рециркулируют в виде флегмы в колонну (2) с использованием насоса (121). Другую часть очищенного ЭДХ направляют на применение (70) по направлению потока, например, на стадию пиролиза до ВХМ. Ребойлер (11) используют для нагревания куба колонны (2), и нижний поток ЭДХ, обогащенный тяжелыми фракциями (8), удаляют из колонны (2) с использованием насоса (12).

В первом варианте осуществления, проиллюстрированном на фигуре 3, одну часть (7’) потока (7) перерабатывают, как разъяснено выше (конденсируют в конденсаторе (13) и направляют в емкость флегмы (14)), при этом остаток (7”) указанного потока (7) направляют на МРП (17), что генерирует тепло, используемое в теплообменнике (18), подогревающем подачу (6) в колонну (2).

Фигура 4 показывает второй вариант осуществления изобретения, идентичный варианту на фигуре 3, за исключением МРП (17), которая замена на ТРП (19), также принимающую пары из испарителя (20), подаваемые с потоком ЭДХ (71’), покидающим емкость флегмы (14), и подаваемые к указанному испарителю (20) с помощью насоса (122).

Третий вариант осуществления изобретения показан на фигуре 5, которая имеет принципиальную схему расположения более или менее аналогичную принципиальной схеме фигуры 4, но где горячий поток, выходящий из реактора прямого хлорирования (200), используют в теплообменнике (18), подогревающем подачу (6) колонны (2).

Фигуры 6 и 7 показывают два варианта осуществления изобретения более или менее аналогичные варианту фигуры 5, но где РП помещена между реактором прямого хлорирования (200) и теплообменником (18).

Эта РП представляет собой или МРП (17), как показано на фигуре 6, или ТРП (19), как показано на фигуре 7. В последнем случае ТРП также принимает пары высокого давления, выходящие из испарителя (20), который испаряет часть потока, сконденсированного в теплообменнике (18), собранного в емкости (21) и закачанного с помощью насоса (122), причем другую часть указанного потока возвращают в реактор прямого хлорирования (200).

Фигура 8 показывает вариант осуществления изобретения, в котором отходящее тепло, используемое для подогрева подачи (6) колонны (2), представляет собой горячий поток, покидающий устройство гашения (300) узла оксихлорирования этилена до ЭДХ.

Фигура 9 показывает вариант осуществления изобретения, в котором отходящее тепло, используемое для подогрева подачи (6) колонны (2), представляет собой горячий поток, покидающий куб колонны очистки ВХМ (400), до его направления на стадию удаления легких фракций (500) процесса очистки ВХМ, как описано выше.

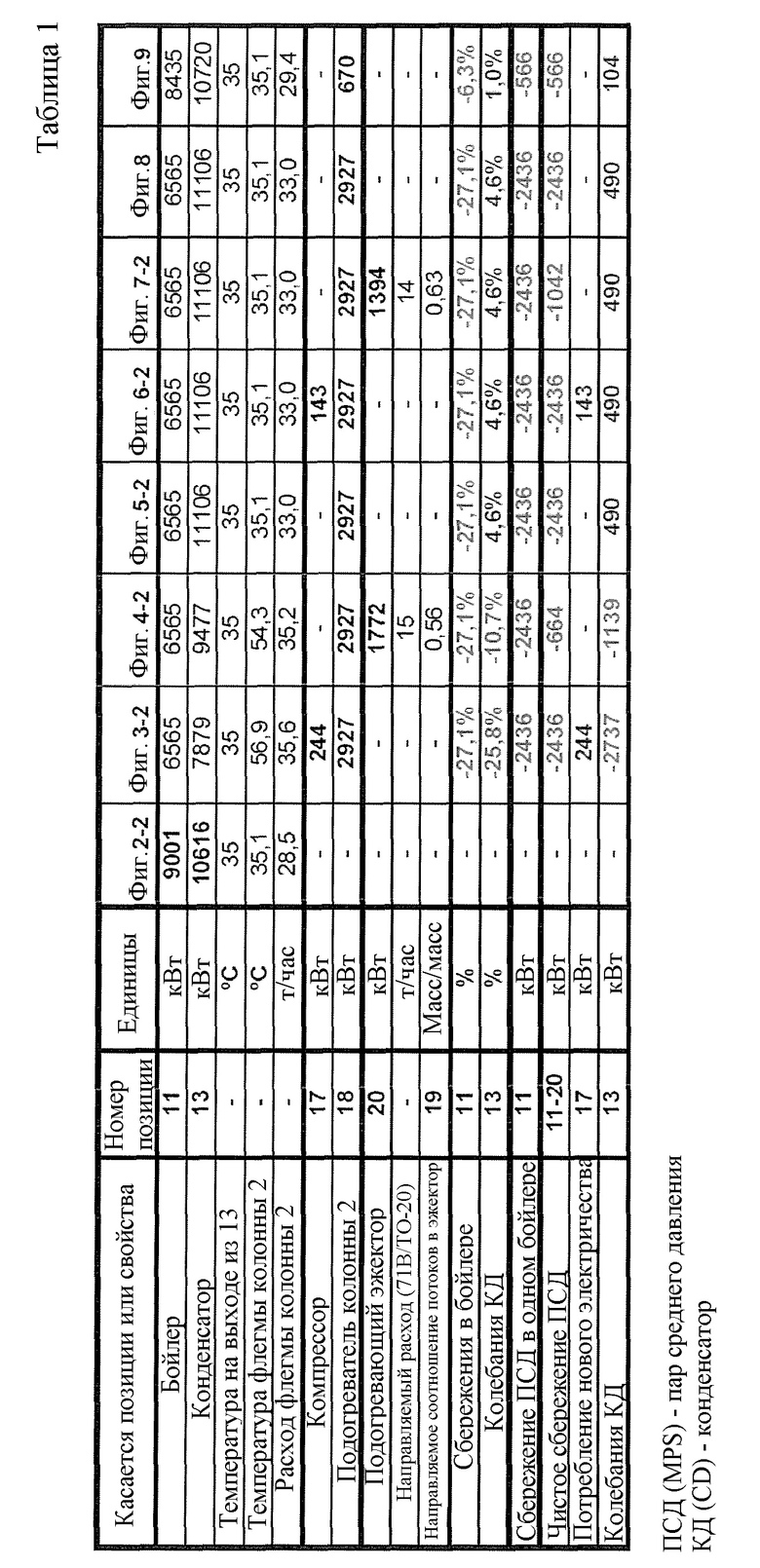

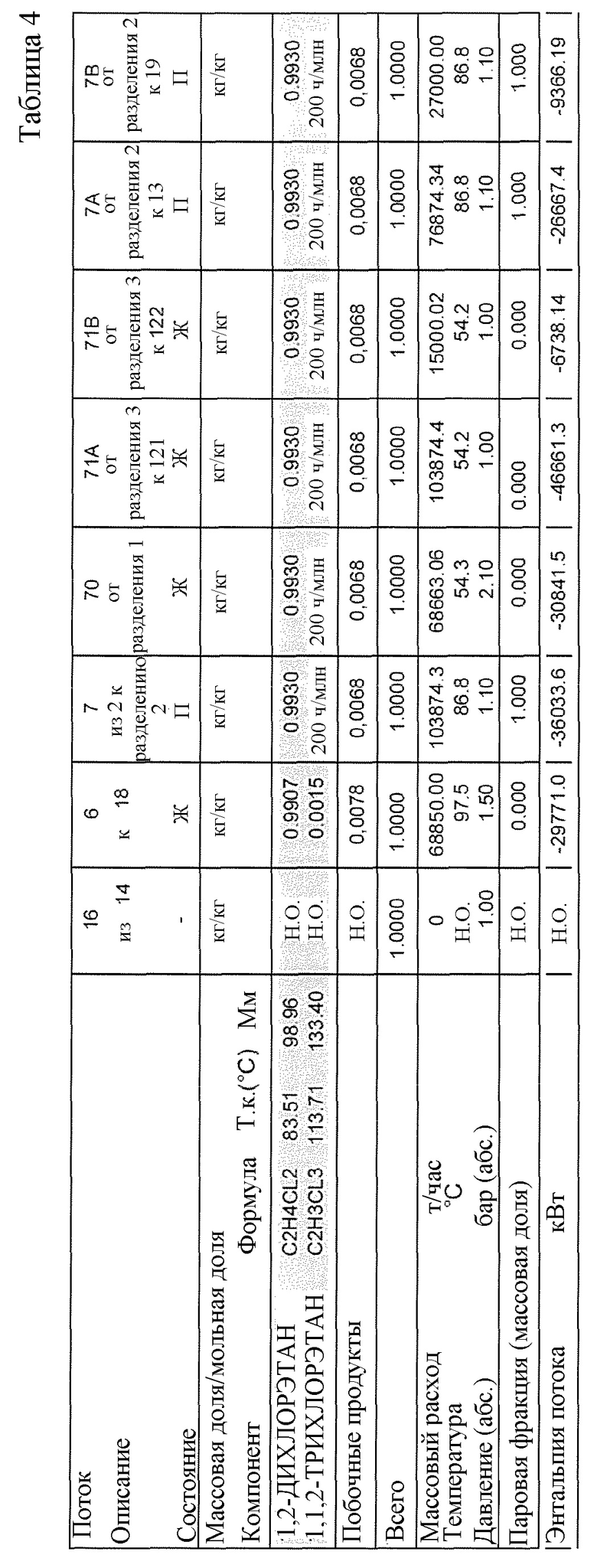

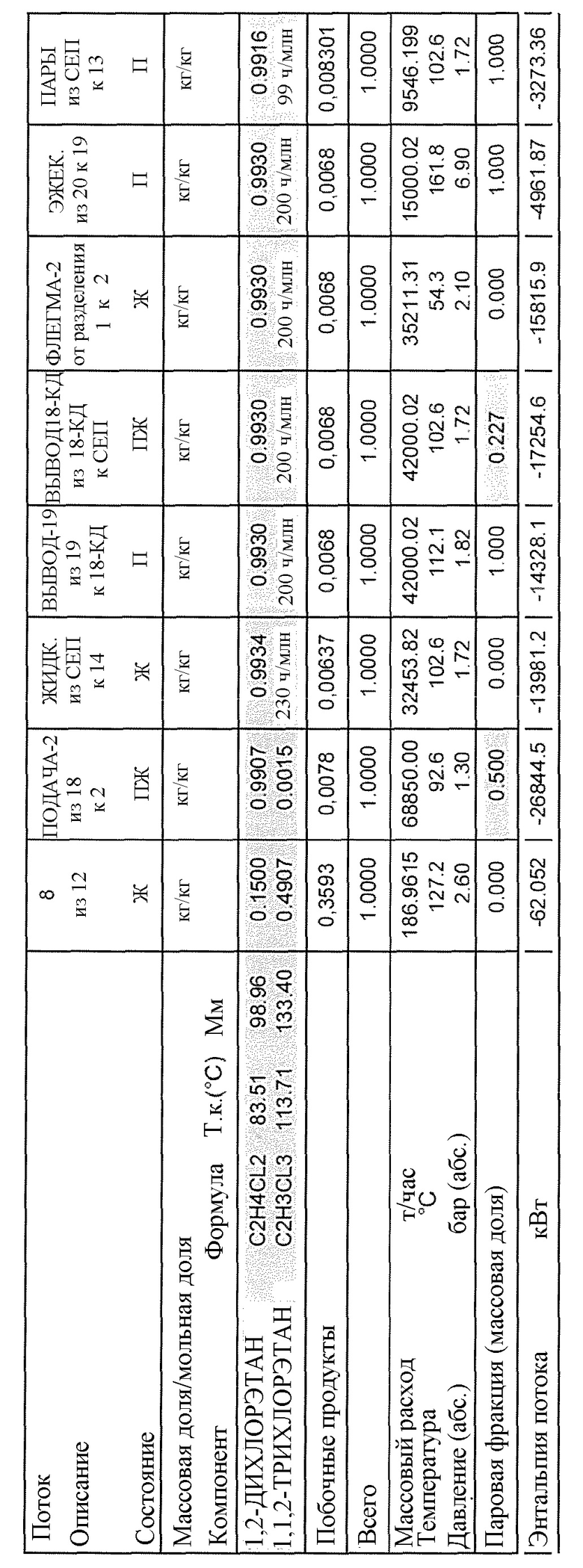

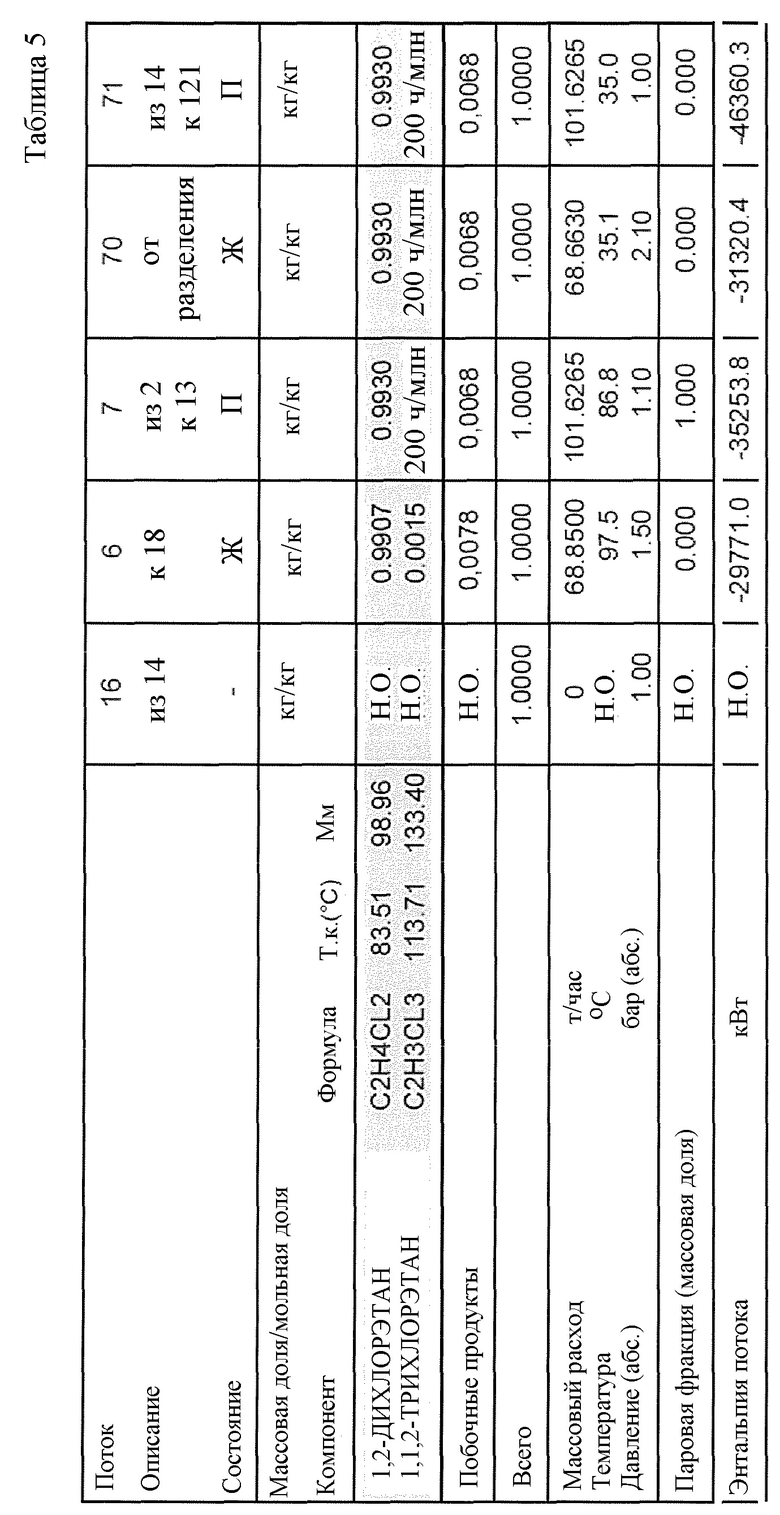

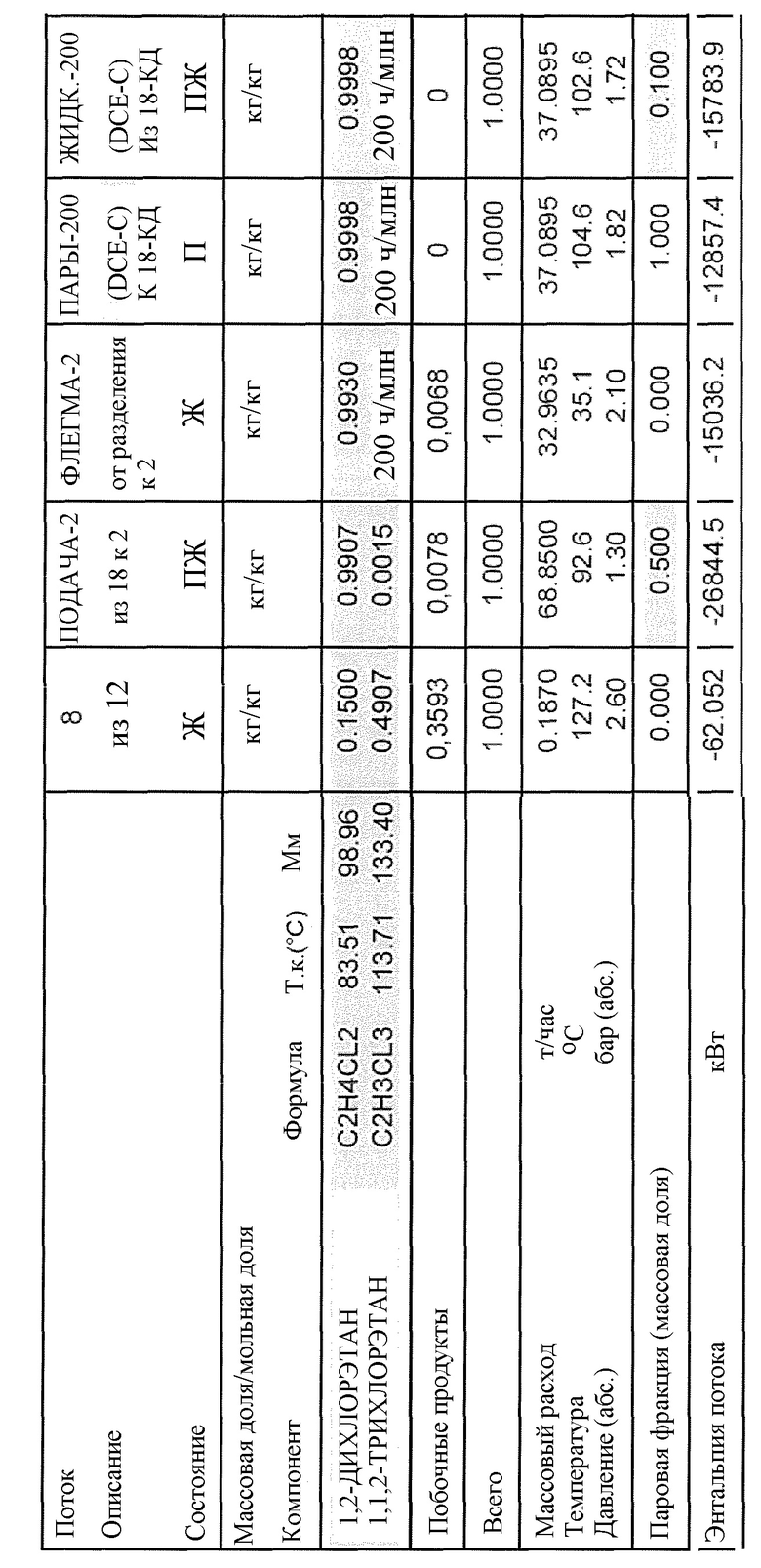

Таблица 1, приведенная ниже, показывает результаты моделирования/расчетов, сделанных с использованием программного обеспечения версии 7.2 AspenONE®.

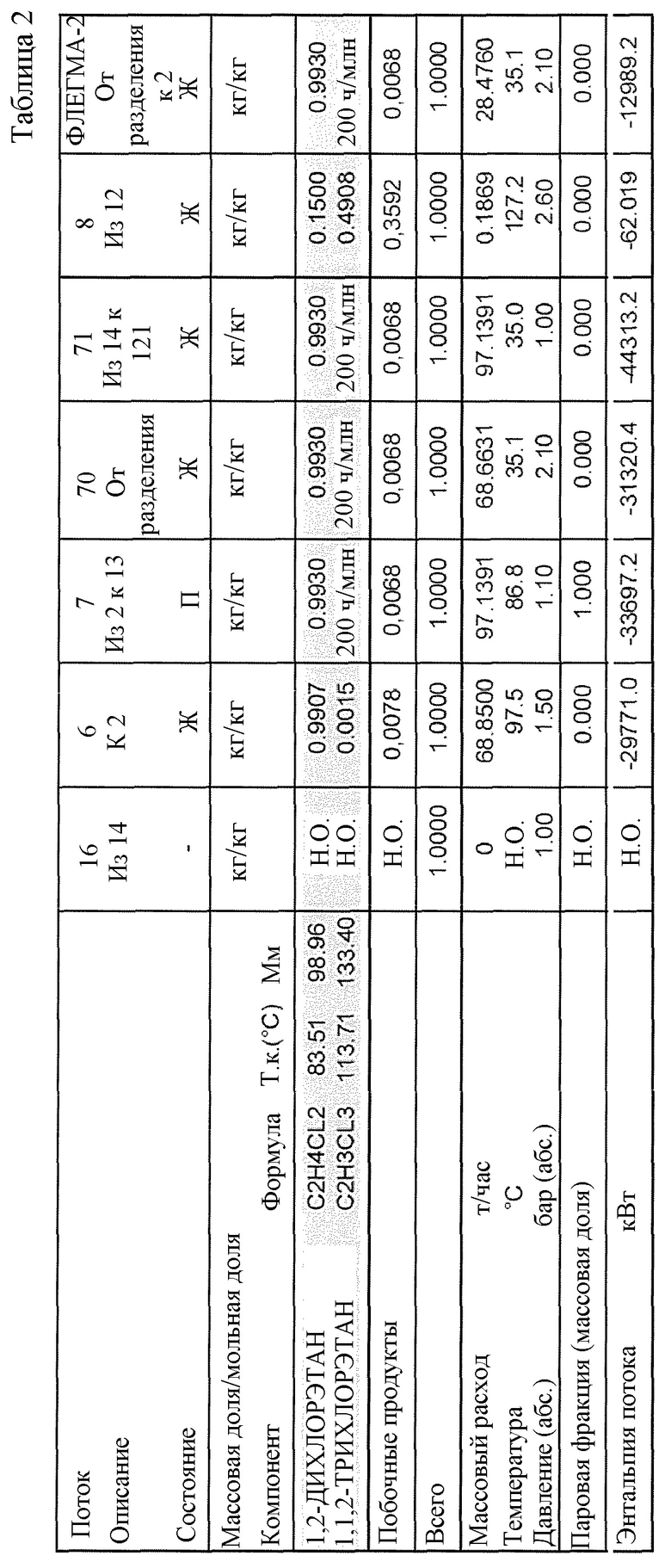

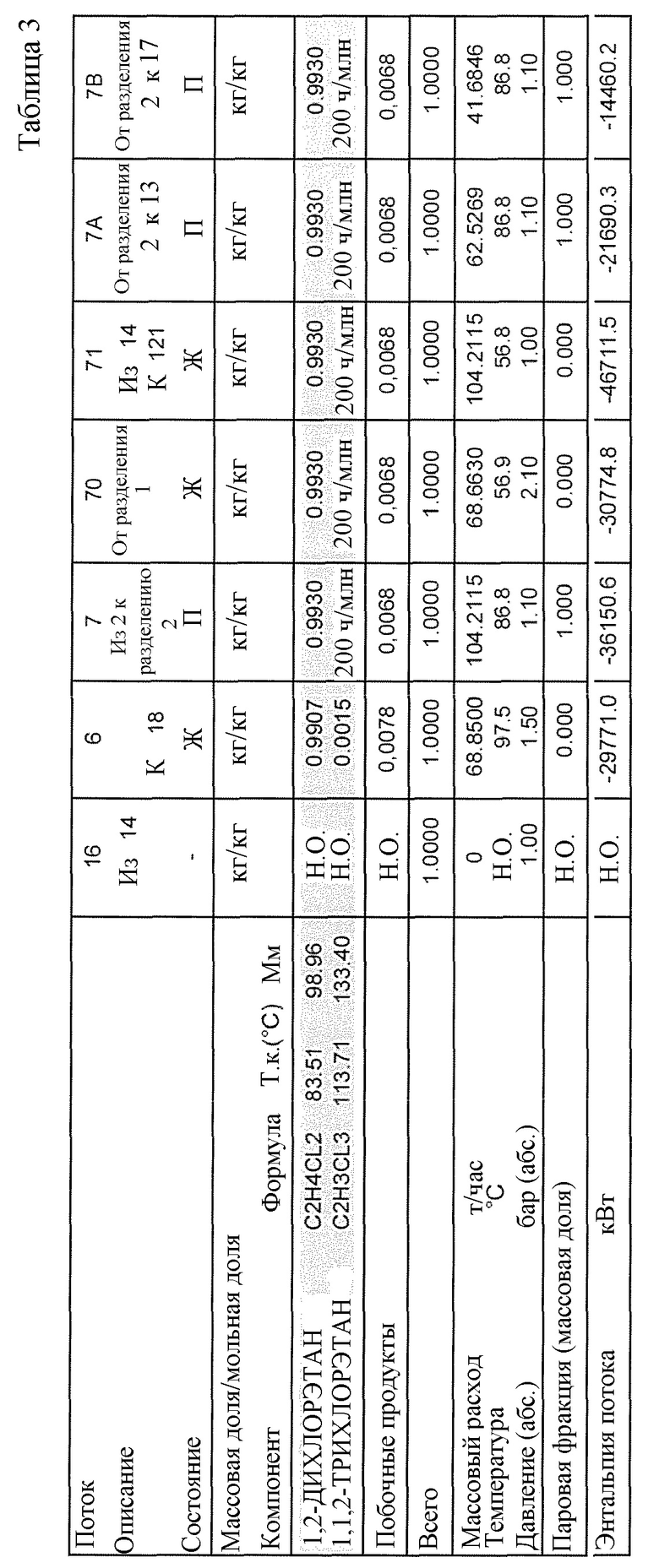

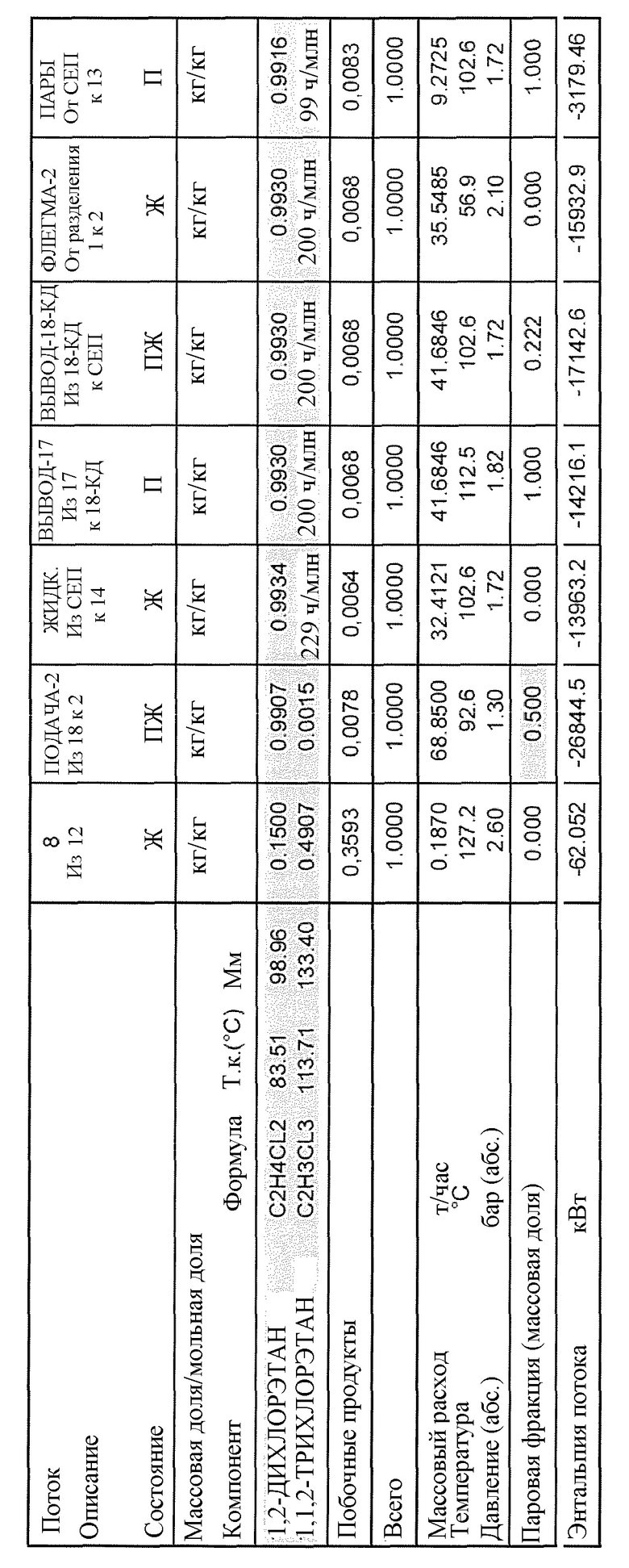

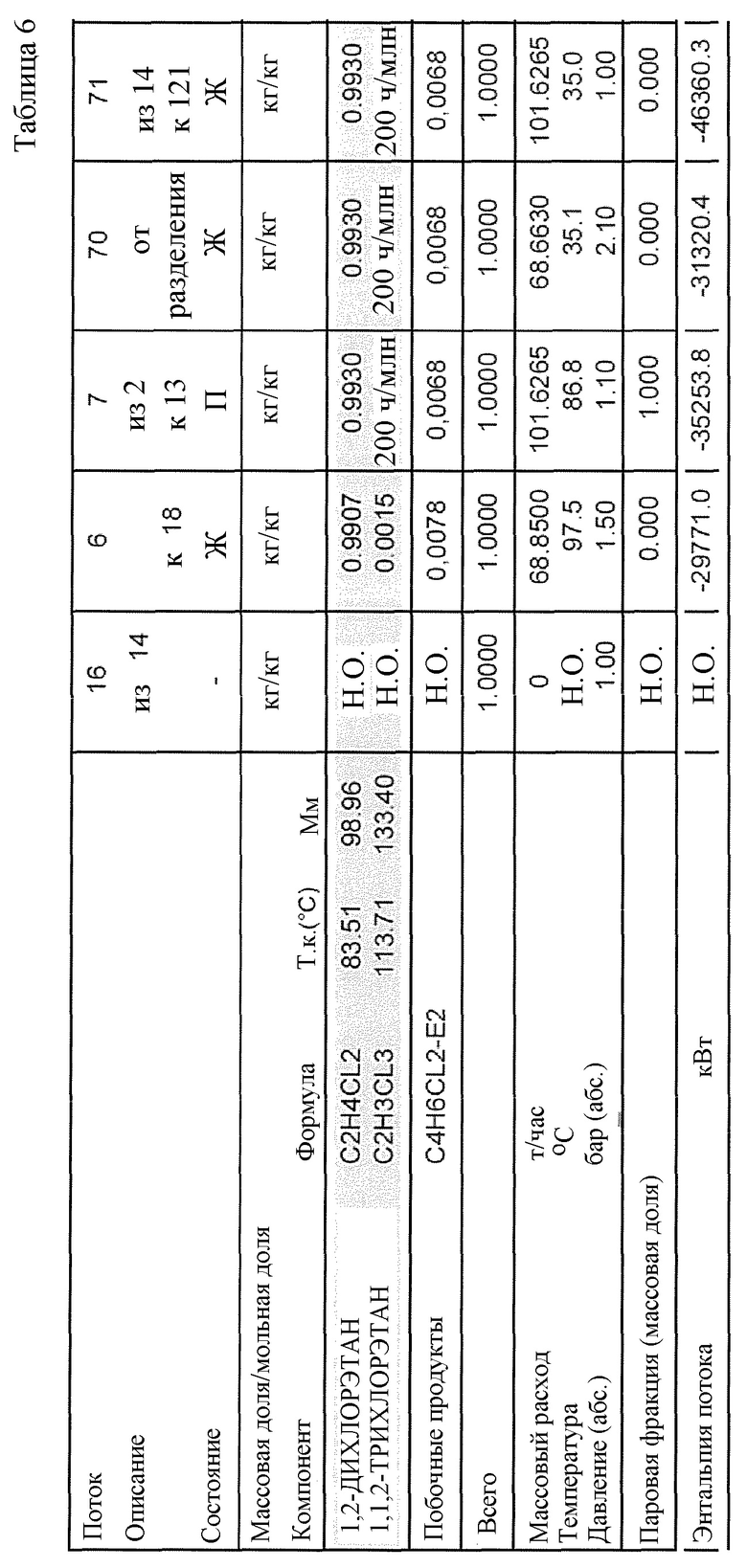

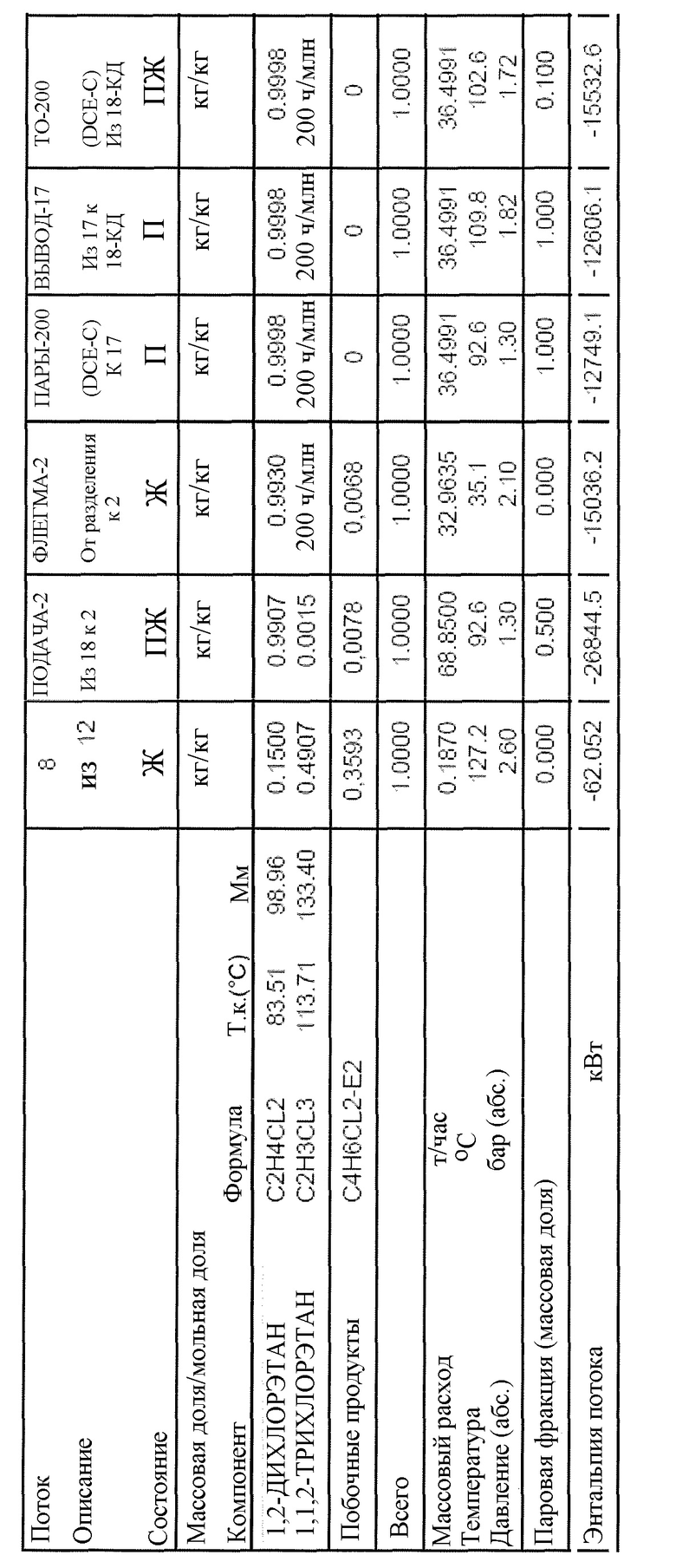

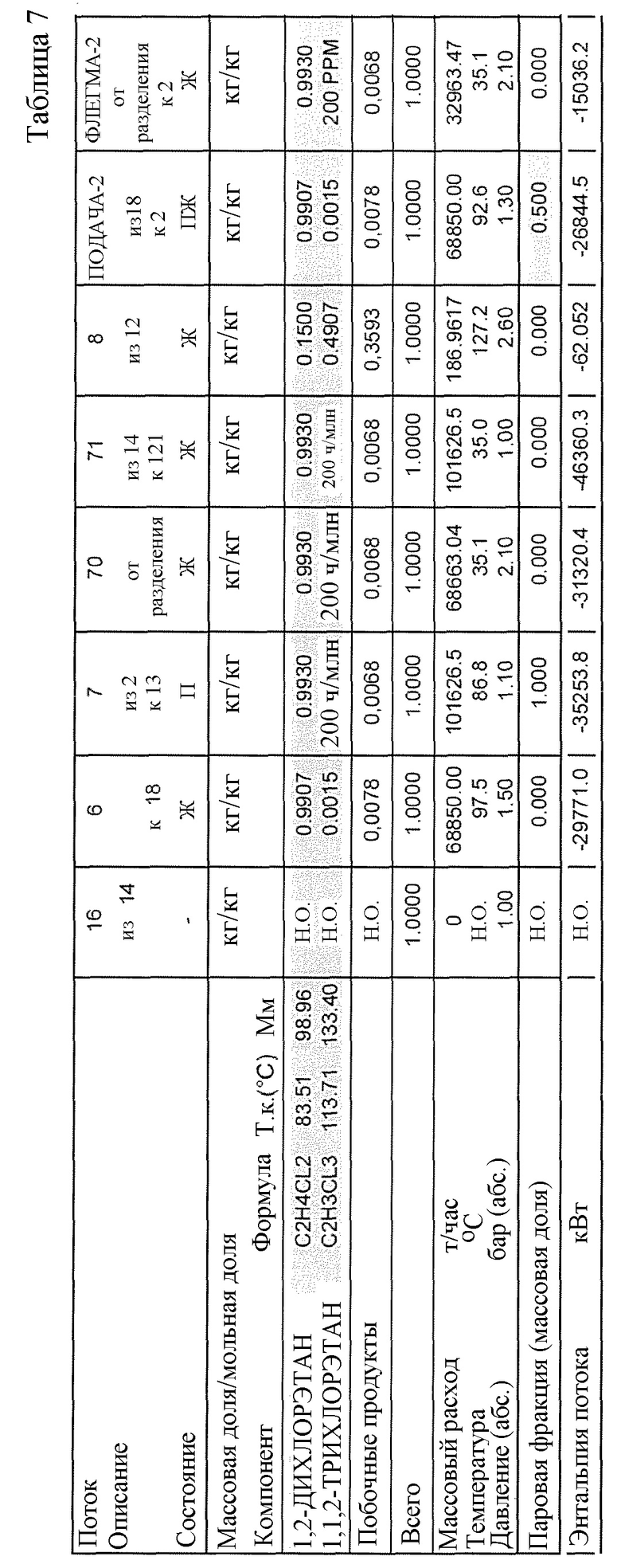

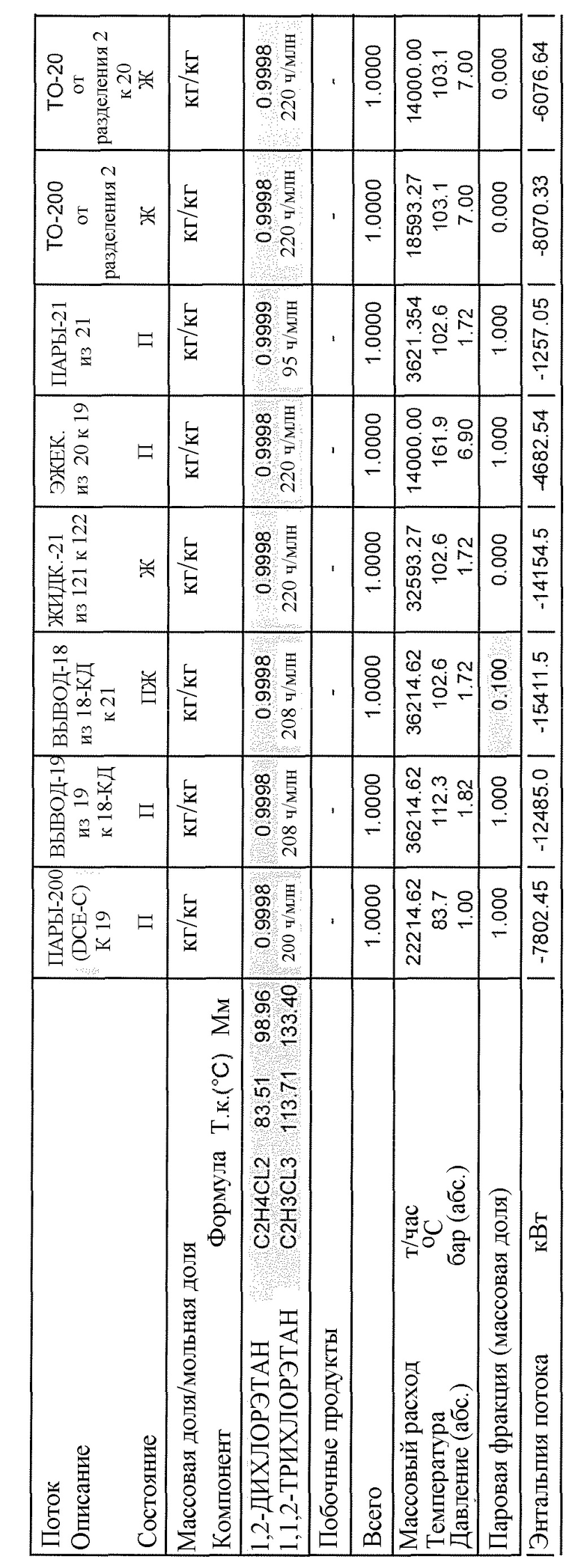

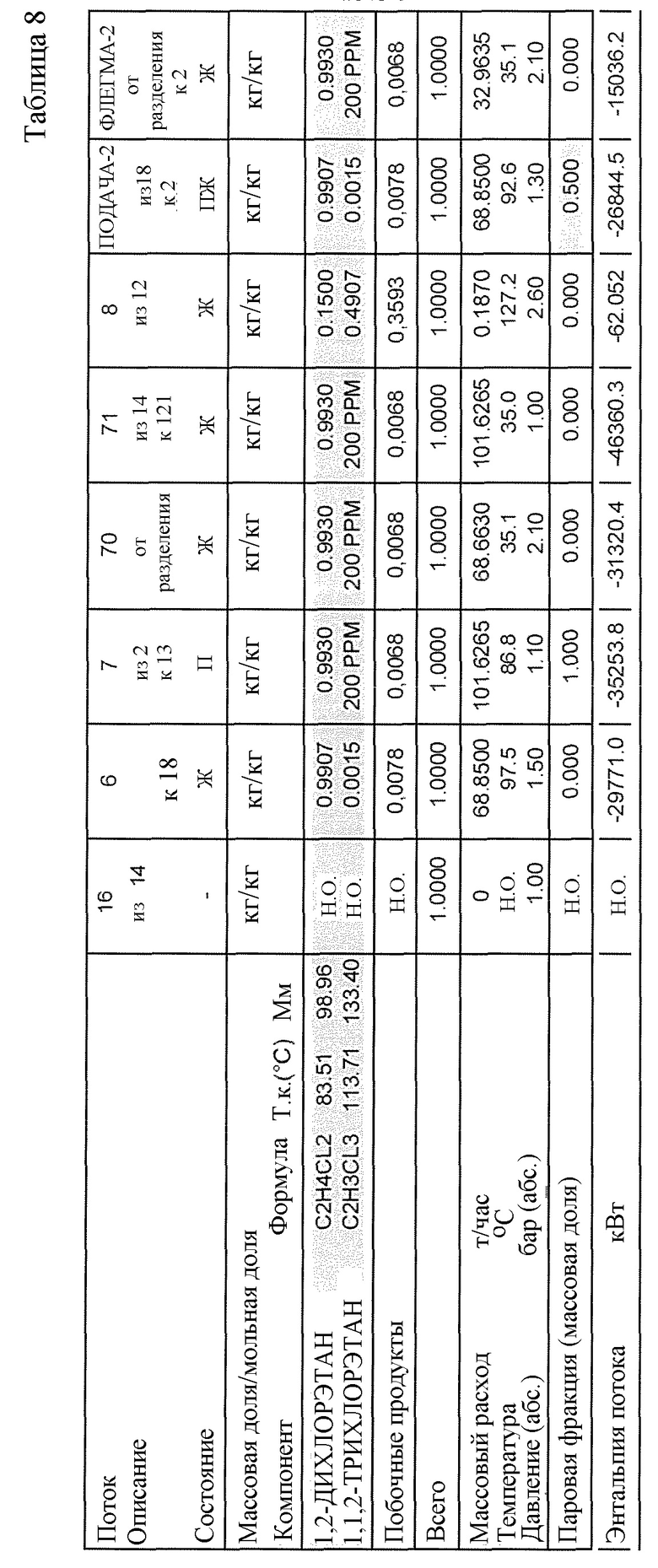

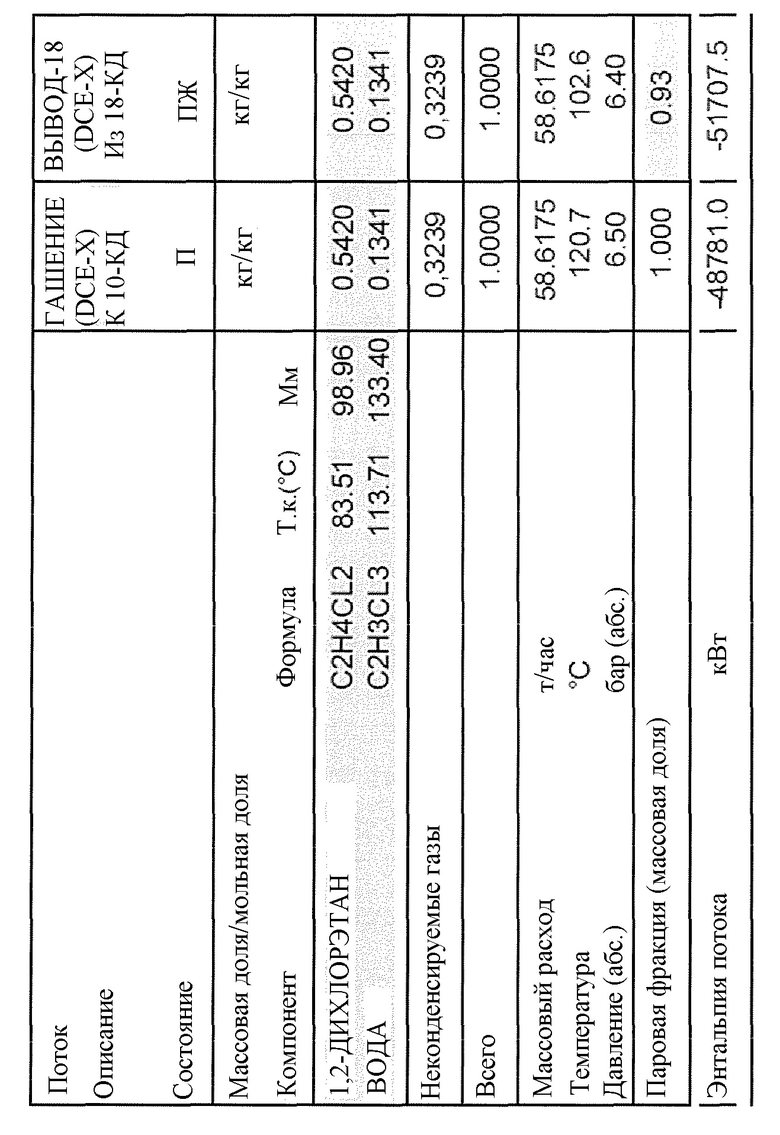

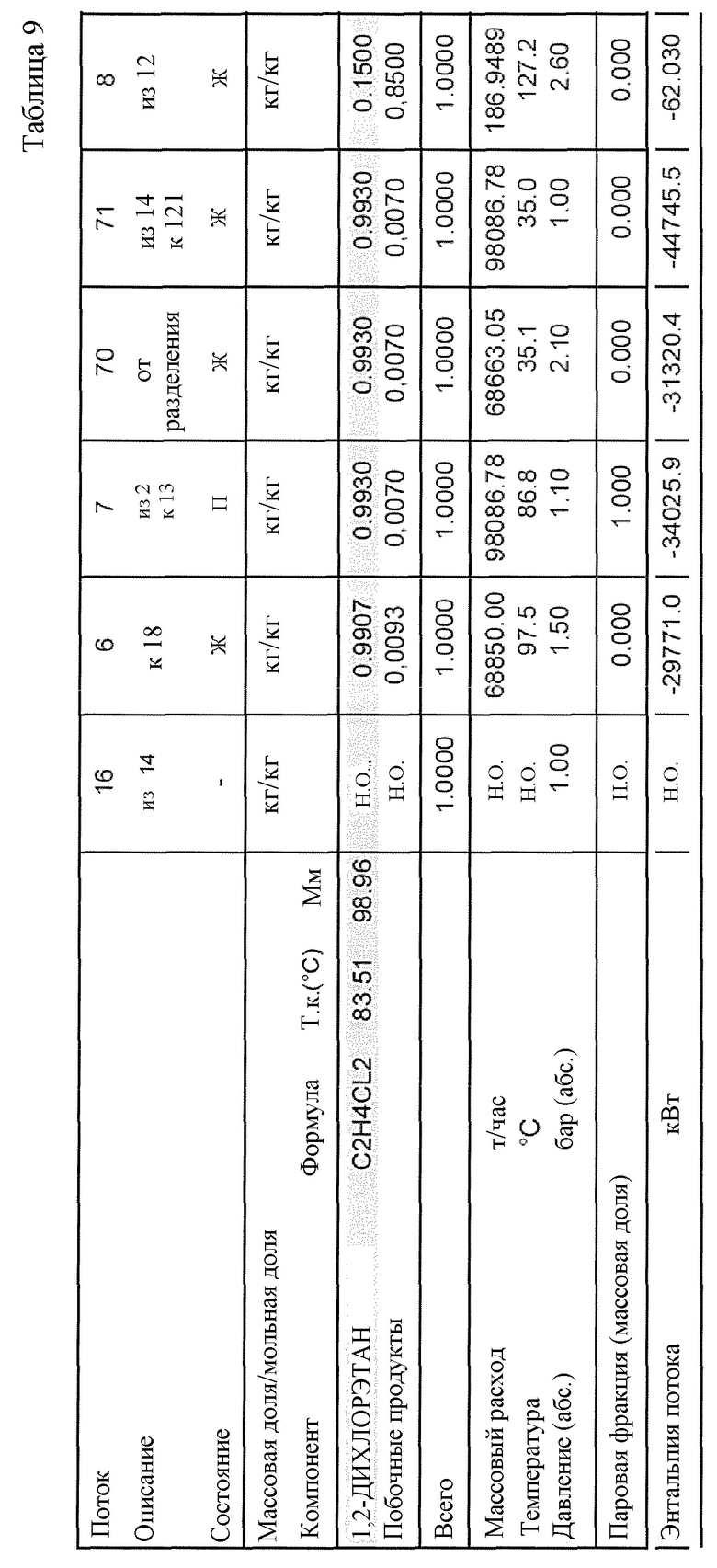

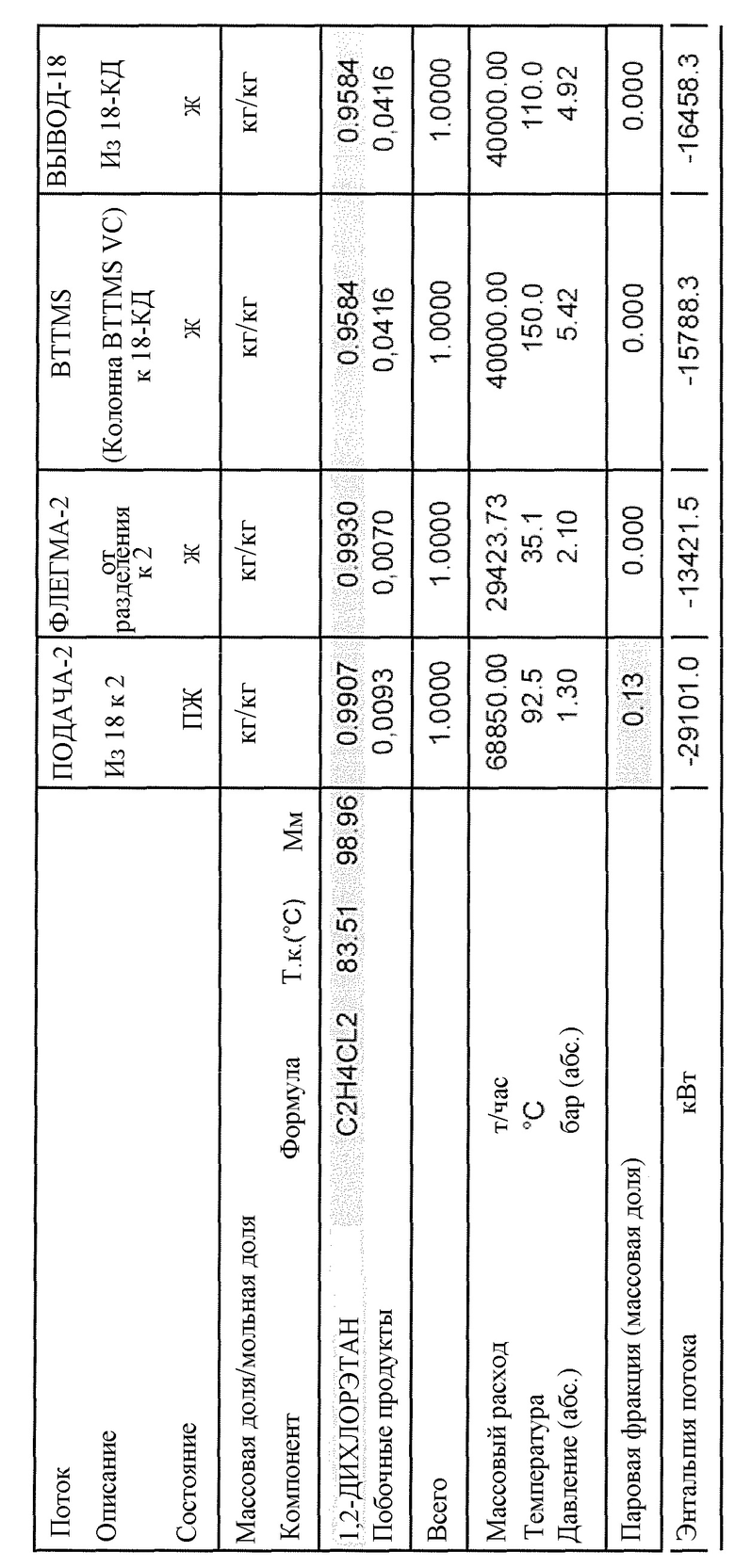

Эти результаты базируются на принципиальных схемах расположения фигур от 2-2 до 7-2 (которые представляют собой незначительно модифицированные версии, соответствующие фигурам от 2 до 7, описанным выше) и приобщенных фигур 8 и 9, использующих рабочие условия, представленные в таблицах от 2 до 9 (таблица 2, дающая рабочие условия фигуры 2-2, и т.д. до таблицы 9, которая дает условия фигуры 9).

Принципиальная схема расположения на фигурах, используемая для расчетов, охватывает потоки из таблиц от 2 до 9, которые все помещены в квадраты (чтобы исключить путаницы с цифрами устройств).

Энергосбережения, указанные в таблице 1 (в виде отрицательных цифр, причем положительные цифры относятся к потреблению новой энергии) для принципиальных схем расположения для фигур от 3-2 до 9, все рассчитаны относительно потребления энергии принципиальной схемы фигуры 2-2.

Варианты осуществления фигур 3 и 6 (и фигур 3-2 и 6-2) требуют дополнительного потребления электричества, тогда как варианты осуществления фигур 4 и 7 (и 4-2 и 7-2) требуют дополнительного потребления пара среднего давления в испарителе (20). Однако они все приводят к чистому энергосбережению.

Варианты осуществления фигур 3 и 4 позволяют извлекать отходящее тепло, предоставляемое на верху колонны тяжелых фракций. Такие варианты осуществления изобретения исключают любое соединение с другими частями производства ЭДХ или ВХМ. Они дают возможность уменьшить охлаждающую способность на верху колонны тяжелых фракций. Частный вариант осуществления с МРП обеспечивает возможность наиболее высокого теплоизвлечения, но требует потребления нового электричества.

Варианты осуществления фигур 5, 6 и 7 дают возможность выделять отходящее тепло, предоставляемое при производстве ЭДХ прямым хлорированием. В зависимости от уровня температуры потока газообразного ЭДХ, доступного на участке хлорирования, отходящее тепло может быть использовано напрямую или требуется устройство РП. Монтаж устройства РП является более затратным. Решение с МРП требует дополнительного электричества. Такие варианты осуществления приводят к уменьшению охлаждающей способности на участке хлорирования, тогда как охлаждающая способность в верху колонны тяжелых фракций вырастает незначительно.

Вариант осуществления фигуры 8 обеспечивает возможность извлечения отходящего тепла, предоставляемого при оксихлорировании, и приводит к уменьшению охлаждающей способности на участке оксихлорирования, тогда как охлаждающая способность в верху колонны тяжелых фракций вырастает незначительно.

Вариант осуществления фигуры 9 обеспечивает возможность извлечения отходящего тепла, предоставляемого потоком горячего ЭДХ, покидающего куб колонны ВХМ.

Если любые патенты, патентные заявки и публикации, которые включены в данное описание посредством ссылки, вступают в конфликт с описанием настоящей заявки в такой степени, что это может сделать понятие неясным, настоящее изобретение имеет преимущественное право.

Изобретение относится к способу производства этилендихлорида (ЭДХ) путем хлорирования и/или оксихлорирования этилена, включающему очистку потока ЭДХ в соответствии со следующими стадиями: удаление в конечном итоге более низкокипящих примесей из потока ЭДХ так, что получают поток ЭДХ, по существу не содержащий более низкокипящих примесей; подача такого потока ЭДХ в дистилляционную колонну тяжелых фракций так, что получают верхний поток по существу чистого ЭДХ и нижний поток, содержащий более высококипящие примеси и ЭДХ. Поток ЭДХ, поданный в дистилляционную колонну тяжелых фракций, по меньшей мере, частично подогревают с помощью нагревателя с использованием отходящего тепла, предоставляемого в самом процессе производства ЭДХ, и где отходящее тепло в теплообменнике генерируют путем сжатия части верхнего потока по существу чистого ЭДХ из колонны тяжелых фракций с использованием устройства рекомпрессии пара (РП). Технический результат – эффективное энергосбережение. 5 з.п. ф-лы, 15 ил., 9 табл.

1. Способ производства этилендихлорида (ЭДХ) путем хлорирования и/или оксихлорирования этилена, причем указанный способ включает очистку потока ЭДХ в соответствии со следующими стадиями:

- удаление в конечном итоге более низкокипящих примесей из потока ЭДХ так, что получают поток ЭДХ, по существу не содержащий более низкокипящих примесей;

- подача такого потока ЭДХ в дистилляционную колонную тяжелых фракций так, что получают верхний поток по существу чистого ЭДХ и нижний поток, содержащий более высококипящие примеси и ЭДХ;

где поток ЭДХ, поданный в дистилляционную колонну тяжелых фракций, по меньшей мере, частично подогревают с помощью нагревателя с использованием отходящего тепла, предоставляемого в самом процессе производства ЭДХ, и где отходящее тепло в теплообменнике генерируют путем сжатия части верхнего потока по существу чистого ЭДХ из колонны тяжелых фракций с использованием устройства рекомпрессии пара (РП).

2. Способ по п.1, где дистилляционная колонна тяжелых фракций представляет собой фракционирующую колонну, содержащую насадку.

3. Способ по п.1, где дистилляционная колонная тяжелых фракций работает в вакууме.

4. Способ по п.1, где весь поток ЭДХ, поданный в дистилляционную колонну тяжелых фракций, подогревают с помощью нагревателя.

5. Способ по п.1, где нагреватель представляет собой теплообменник со стекающей пленкой или кожухотрубный теплообменник.

6. Способ по п.1, где устройство РП представляет собой или устройство механической рекомпрессии пара (МРП), или устройство термической рекомпрессии пара (ТРП).

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ РЕАКЦИИ, ВЫДЕЛЯЮЩЕЙСЯ ПРИ ПОЛУЧЕНИИ 1,2-ДИХЛОРЭТАНА | 2006 |

|

RU2437869C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ТЕПЛОТЫ РЕАКЦИИ, ПОЛУЧАЕМОЙ В ПРОЦЕССЕ ПРОИЗВОДСТВА 1,2-ДИХЛОРЭТАНА ИЗ ЭТИЛЕНА В РЕАКТОРЕ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2481320C2 |

| WO 2012110371 A1, 23.08.2012. | |||

Авторы

Даты

2018-06-18—Публикация

2013-12-09—Подача