Изобретение относится к области строительства, а именно, к способам изготовления неоднородных строительных блоков и может быть использовано в качестве несущего и отделочного элемента при возведении зданий и сооружений различного назначения с облицовкой фасада из природного или искусственного камня.

Применение каменной облицовки для фасадов значительно улучшает эстетические характеристики любого здания. Устройство навесных фасадов с облицовкой из керамогранитных плит либо плит из природного камня является довольно трудоемким и дорогим процессом, требующим тщательного контроля устройства скрытых крепежных систем. А в случае допущения ошибок падение крупных плит из камня может привести как к материальному ущербу, так и к человеческим жертвам. В соответствии с ГОСТ 23342-2012 толщина плит должна быть не менее 40 мм, в результате чего значительно увеличивается мертвая нагрузка на несущие конструкции и возрастают расходы на материал. При этом требуется устройство дорогостоящей крепежной системы (см. Строительные материалы. Учебно-справочное пособие. Под ред. Айрапетова Г.А., Несветаева Г.В. - Ростов н/Д: Изд-во «Феникс», 2004).

Практика современной технологии отделки фасадов зданий и сооружений имеет тенденцию применения плиток из искусственных материалов, в составе фасадных панелей, имитирующих природный камень (см., например, патент RU 2132916, кл. E04F 13/00, опубл. 10.07.1999; RU 2183236, кл. E04F 13/14, опубл. 10.06.2002). Все они отличаются необходимостью проведения работ после возведения строительной конструкции, что увеличивает общие сроки сдачи объекта. Также при этом работы происходят в построечных условиях, часто на высоте - в результате снижается качество продукции. Доказательством этого служит малый гарантийный срок эксплуатации подобных фасадов. При этом известно, что рядовые облицовочные материалы - аналоги природного камня, при эксплуатации более года в результате агрессивного воздействия окружающей среды выцветают, снижая декоративные качества здания.

Наиболее близким по технической сущности к заявленному изобретению является способ изготовления фасадных блоков, включающий подготовку несущих строительных блоков, выпиливание облицовочных плит из натурального или искусственного камня и их фиксацию на фасадной стороне блоков (см. патент RU 44589, кл. Е04С 1/40, опубл. 27.03.2005). В документе не раскрыты подробности осуществления способа, но указано, что фиксация происходит путем приклеивания, что накладывает сильные ограничения на условия эксплуатации и срок службы полученного фасадного блока.

Технической проблемой является создание способа, позволяющего наладить экономичное автоматизированное производство надежных и долговечных фасадных блоков. Технический результат заключается в упрощении изготовления фасадных блоков при повышении прочности готовых изделий. Поставленная проблема решается, а технический результат достигается тем, что согласно способу изготовления фасадных блоков, включающему подготовку несущих строительных блоков, выпиливание облицовочных плит из натурального или искусственного камня и их фиксацию на фасадной стороне блоков, для осуществления указанной фиксации последовательно выполняют следующие операции: на горизонтальном основании монтируют опалубку из вертикальных пластин, образующих сборно-разборные ячейки по форме облицовочных плит, размещают на дне ячеек указанные плиты облицовочной стороной вниз, заливают внутрь ячеек сталефибробетонную смесь, укладывают поверх смеси несущие строительные блоки и выдерживают образованные конструкции внутри ячеек до набора смесью, по меньшей мере, 50% прочности, после чего осуществляют распалубку. В качестве несущих строительных блоков целесообразно использовать кирпичи.

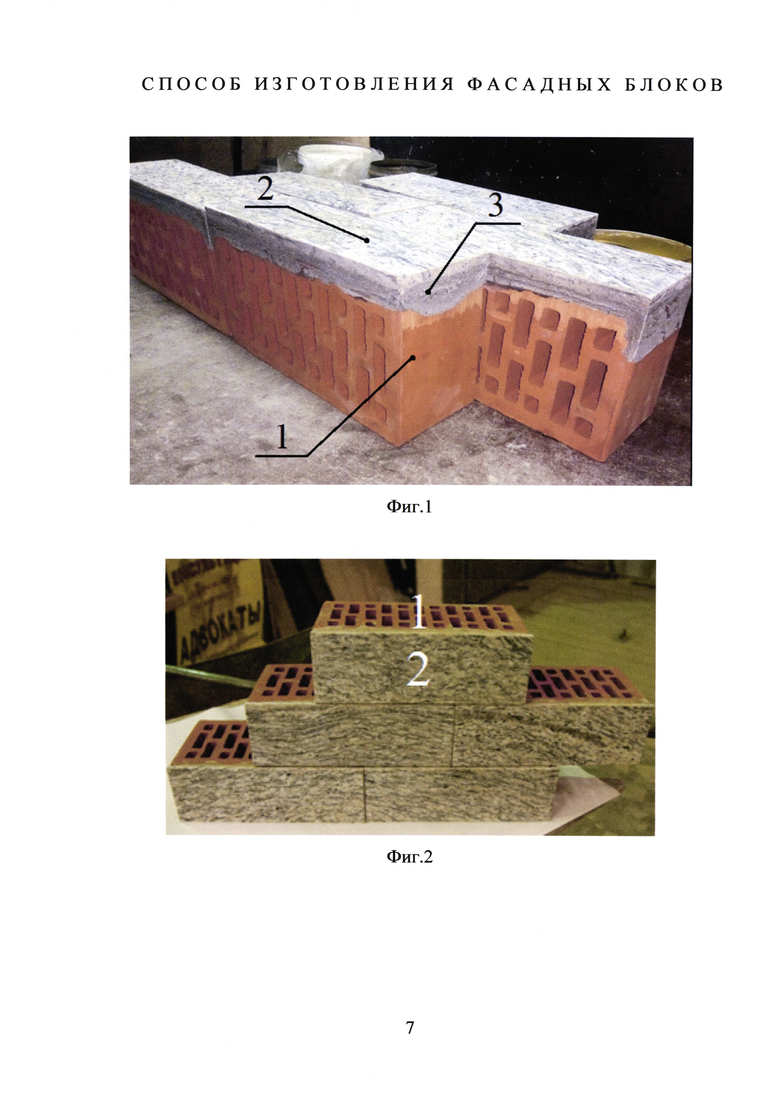

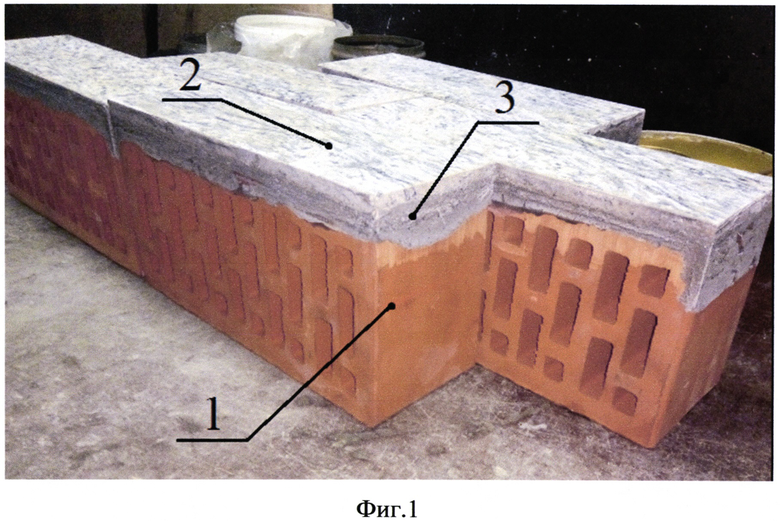

На фиг. 1 представлен общий вид готовых фасадных блоков;

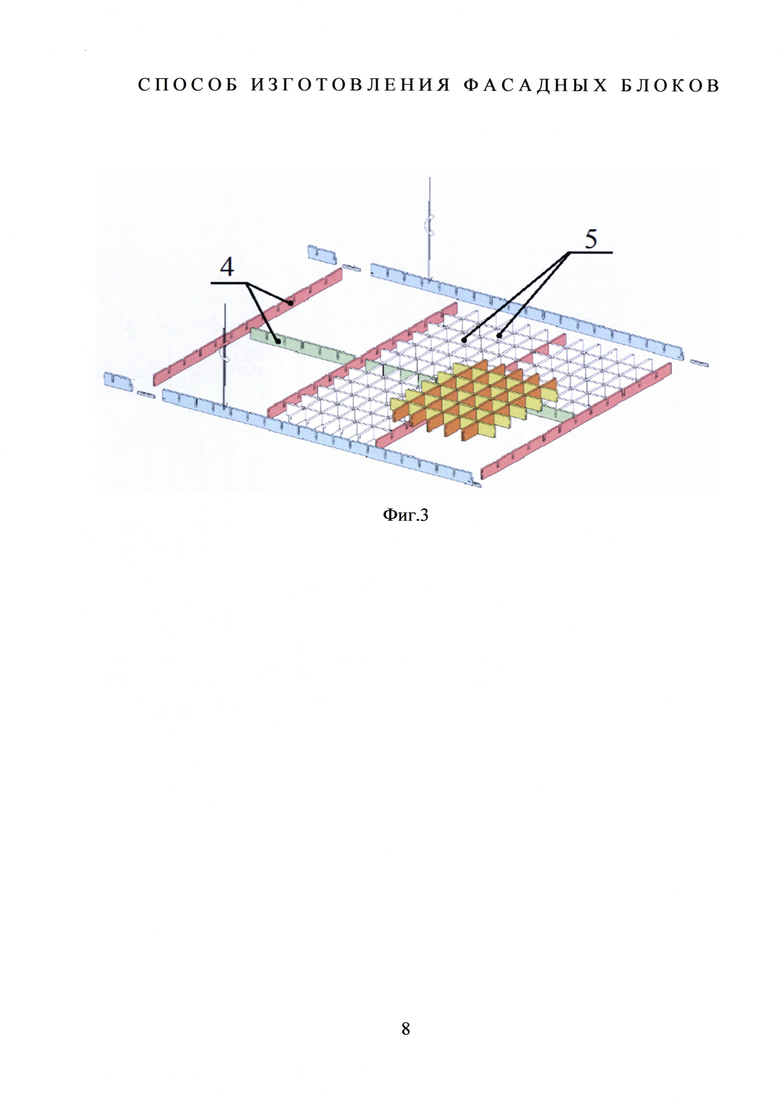

на фиг. 2, 3 - схема сборки опалубки в виде решетки грильято.

Способ изготовления фасадных блоков заключается в подготовке несущих строительных блоков 1 (например, стандартных кирпичей или шлакоблоков, пеноблоков и т.д.), выпиливании облицовочных плит 2 и их фиксации на фасадной стороне блоков с помощью слоя 3 сталефибробетона. Плиты 2 толщиной 5-10 мм в зависимости от вида и назначения элемента выпиливают из массива натурального или искусственного камня на гидроабразивном станке, который в автоматическом режиме с высокой точность выпиливает пластины 2 необходимой формы и полирует облицовочную поверхность. На обратной стороне могут быть выполнены пропилы для улучшения сцепления.

Для осуществления указанной фиксации на горизонтальном основании монтируют опалубку, например, в виде реконфигурируемой решетки грильято из вертикальных металлических пластин 4, образующих сборно-разборные ячейки 5 по форме облицовочных плит 2 (длина-ширина). На дне ячеек размещают плиты 2 облицовочной стороной вниз. Внутрь ячеек 5 дозатором с системой электронного контроля массы заливают сталефибробетонную смесь, объем которой рассчитывают исходя из толщины необходимого адгезионного слоя 3 (5 мм) и площади контактной поверхности (размеры блока 1). Слой 3 формируют из высокопрочной самоуплотняющейся сталефибробетонной смеси минимальной прочностью В80, морозостойкостью F1000, водонепроницаемостью W20, марка по удобоукладываемости - П5. Смесь предпочтительно имеет следующий состав на 1 м3: цемент М600 - 750 кг, песок - 1250 кг, микрокремнезем - 60 кг, суперпластификатор - 10 кг, вода - 200 л, стальная фибра волнистая размером 0,3*15 мм - 250 кг. Высокоплотная матрица обеспечивает прочность сцепления, а введение стальной фибры повышает выносливость при длительных воздействиях силового и температурного характера. Сталефибробетонная смесь является подвижной и самоуплотняющейся, после ее заливки не требуется вибрирование - она сама равномерно распределяется по всей рабочей площади.

Поверх смеси вручную либо в автоматическом режиме укладывают несущие строительные блоки 1. После этого специальная машина с направляющими проверяет горизонтальность их верхних граней. После выверки образованные конструкции выдерживают внутри ячеек 5 перемещают в зону набора прочности, где они выдерживаются до набора смесью, по меньшей мере, 50% прочности (при благоприятных условиях около 8 часов пропарки). После этого осуществляют распалубку.

После распалубливания готовые фасадные блоки складываются на поддон, упаковывают (обматывают гидроизоляционной пленкой) и перемещают в склад.

Контроль качества осуществляют в каждую смену по следующим параметрам:

- контроль подвижности сталефибробетонной смеси (расплыв конуса);

- прочность сталефибробетона (изготовление кубиков с последующим испытанием);

- ультразвуковой контроль целостности контактного шва на 5% продукции;

- прямое определение величины прочности адгезионного слоя методом отрыва (минимум на трех произвольных элементах).

Таким образом, за счет использования прочного и долговечного контактного шва из сталефибробетона, обладающего не только высокими адгезионными свойствами с поверхностью камня, кирпича и бетона, но и обеспечивающего надежность соединения за счет собственной высокой прочности, морозостойкости и водонепроницаемости, предлагаемое изобретение позволяет изготавливать фасадные блоки с высокой степенью надежности и долговечности. Предлагаемый способ изготовления фасадных блоков с готовой облицовкой за счет переноса основной части работ в заводские условия позволяет снизить себестоимость и повысить качество выпускаемой продукции, а также сократить расход каменного материала.

Использование изготовленных фасадных блоков обеспечивает возможность выполнения облицовки зданий и сооружений натуральным или искусственным камнем без дополнительных работ по устройству навесного фасада и с минимальным расходом материала облицовки. Кладку из полученной продукции можно выполнять как шовную, так и бесшовную в зависимости от требований архитектора. Комбинации расположения элементов различных цветов и оттенков позволят получить различные эстетические параметры.

Изобретение относится к области строительства, а именно к способам изготовления неоднородных строительных блоков и может быть использовано в качестве несущего и отделочного элемента при возведении зданий и сооружений различного назначения с облицовкой фасада из природного или искусственного камня. Способ изготовления фасадных блоков включает подготовку несущих строительных блоков, выпиливание облицовочных плит из натурального или искусственного камня и их фиксацию на фасадной стороне блоков. Для осуществления указанной фиксации последовательно выполняют следующие операции: на горизонтальном основании монтируют опалубку из вертикальных пластин, образующих сборно-разборные ячейки по форме облицовочных плит. Размещают на дне ячеек указанные плиты облицовочной стороной вниз. Заливают внутрь ячеек сталефибробетонную смесь. Укладывают поверх смеси несущие строительные блоки и выдерживают образованные конструкции внутри ячеек до набора смесью по меньшей мере 50% прочности. После чего осуществляют распалубку. Техническим результатом является упрощение изготовления фасадных блоков при повышении прочности готовых изделий. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления фасадных блоков, включающий подготовку несущих строительных блоков, выпиливание облицовочных плит из натурального или искусственного камня и их фиксацию на фасадной стороне блоков, отличающийся тем, что для осуществления указанной фиксации последовательно выполняют следующие операции:

на горизонтальном основании монтируют опалубку из вертикальных пластин, образующих сборно-разборные ячейки по форме облицовочных плит,

размещают на дне ячеек указанные плиты облицовочной стороной вниз,

заливают внутрь ячеек сталефибробетонную смесь,

укладывают поверх смеси несущие строительные блоки и

выдерживают образованные конструкции внутри ячеек до набора смесью, по меньшей мере, 50% прочности,

после чего осуществляют распалубку.

2. Способ по п. 1, отличающийся тем, что в качестве несущих строительных блоков используют кирпичи.

| Свисающая антенна для гидросамолета | 1934 |

|

SU44589A1 |

| СТЕНОВОЙ БЛОК (ВАРИАНТЫ), МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ, ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ | 2011 |

|

RU2465415C1 |

| Летающая разборная модель планера-самолета | 1947 |

|

SU76043A1 |

| Прибор для определения загрязненности молока | 1953 |

|

SU120680A1 |

| US 3509010 A, 28.04.1970. | |||

Авторы

Даты

2018-06-26—Публикация

2017-03-21—Подача