Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении строительных изделий и конструкций из самоуплотняющегося бетона.

Известен способ приготовления литой бетонной смеси для производства монолитных и сборных бетонных и железобетонных конструкций, содержащий портландцемент, щебень гранитный фракции 5-20 мм, кварцевый песок, бентонит, суперпластификатор на основе поликарбоксилатных эфиров, золу-унос, воду затворения [Пат. №2307810. Российская Федерация. Бетонная смесь и способ ее приготовления / Горбунов С.П., Олюнин П.С., Синицын Д.Е., Трофимов Б.Я., Федоров Ю.Б.; патентообладатели Горбунов С.П., Олюнин П.С., Синицын Д.Е., Трофимов Б.Я., Федоров Ю.Б. - Опубл. 10.10.2007. - Режим доступа: http://www1.fips.ru]. Недостатками указанного изобретения являются высокий расход цемента, седиментация бетонной смеси, низкая сохраняемость однородности и свойств бетонной смеси при приготовлении и подаче в блок бетонирования, а также низкая прочность затвердевшего бетона.

Техническая задача заявленного изобретения - разработка способа получения самоуплотняющегося бетона, обеспечивающего повышение качественных характеристик бетонной смеси.

Технический результат заявленного способа достигается за счет введения операций подготовки компонентов бетонной смеси, в частности измельчения и фракционирования.

Заявленный способ заключается в следующем.

Заявленный способ получения самоуплотняющегося бетона включает помол микронаполнителя, фракционирование мелких и крупных заполнителей с последующим их дозированием, перемешивание заполнителей, вяжущего и микронаполнителя в сухом состояние, затворение водой с суперпластификатором, формование изделий, их выдерживание и последующее твердение. В качестве микронаполнителя используется тонкомолотый медеплавильный шлак.

Способ производства самоуплотняющегося бетона реализуется следующим образом. Осуществляют помол гранулированного медеплавильного шлака фракцией 0,5-2,5 мм в шаровой мельнице до удельной поверхности 7800-8000 см2/г. В качестве мелких заполнителей используют смесь двух видов песка с модулями крупности Мкр 2,80-2,85 и 1,90-2,00 при объемном отношении мелких заполнителей 4,3:1,0 соответственно, при следующем соотношении фракций мелкого песка, %:

соотношении фракций крупного песка, %:

соотношении фракций щебня, %:

В качестве пластификатора используется суперпластификатор на основе поликарбоксилатных эфиров «Альфа Б» (производства ООО "НПП "Стандарт ЭСТ"). В качестве вяжущего используется портландцемент марки ЦЕМ I 42,5Б при расходе 300-400 кг на 1 м3 бетонной смеси при водоцементном отношении В/Ц - 0,50-0,62. Формование изделий осуществляют заполнением формы смесью при ее самостоятельном уплотнении под действием собственного веса. Твердение бетона осуществляется в нормальных условиях при температуре 20±2°С и относительной влажности воздуха 95±5% в течение 28 сут в соответствии с ГОСТ 10180-2012.

Известен состав бетонной смеси для монолитного бетонирования, содержащий шлакопортландцемент, кварцевый песок, щебень гранитный фракции 5-20 мм, минеральный порошок (МП-1) неактивированный из осадочных горных пород, суперпластификатор на основе поликарбоксилатных эфиров, замедлитель твердения, воду затворения [Пат. №2498955. Российская Федерация. Бетонная смесь для монолитного бетонирования / Денискин В.В., Сорокин В.Ю.; патентообладатель Открытое акционерное общество «Научно-исследовательский центр «Строительство», ОАО «НИЦ «Строительство» - Опубл. 20.11.2013. - Режим доступа: http://www1.fips.ru], наиболее близкий по сути к заявленному и принятый за прототип. Основными недостатками смеси по прототипу являются низкая прочность затвердевшего бетона, а также невысокая пластичность бетонной смеси.

Технической задачей заявленного изобретения является получение самоуплотняющейся бетонной смеси с высокой прочностью на сжатие, повышение пластичности бетонной смеси.

Технический результат достигается за счет введения в состав смеси микронаполнителя, рациональной дозировки предварительно фракционированных заполнителей.

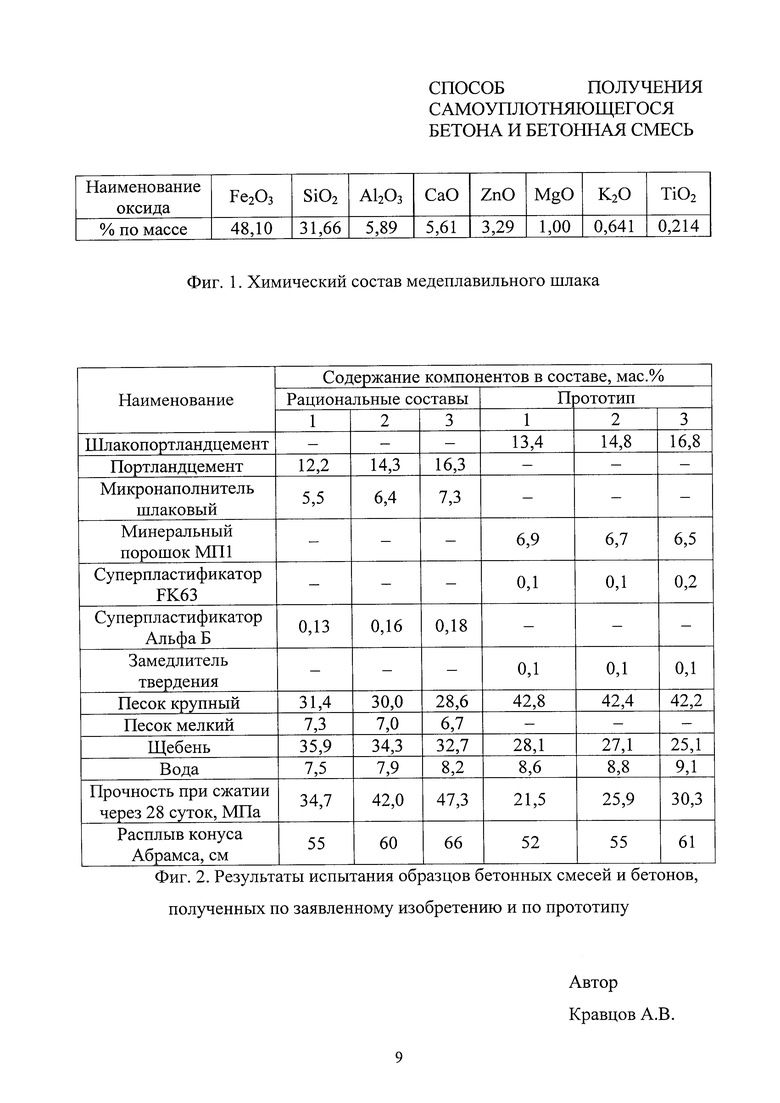

На фиг. 1 и 2 приведена информация, подтверждающая положительный эффект заявленного изобретения.

На фиг. 1 представлен химический состав медеплавильного шлака.

На фиг. 2 приведены результаты испытания образцов бетонных смесей по прототипу и по заявленному изобретению.

В качестве микронаполнителя используется тонкомолотый медеплавильный шлак Карабашского медеплавильного завод (ЗАО «Карабашмедь») с удельной поверхностью 7800-8000 см2/г, истинной плотностью ρист - 3200-3230 кг/м3, насыпной плотностью ρнас - 1310-1340 кг/м3, водопотребностью Вп - 27-28%, содержанием частиц фракцией 0,14 мм и менее - 97-100% при следующем соотношении компонентов сырьевой смеси, мас. %:

Для приготовления образцов разработанным способом производства самоуплотняющегося бетона применялись:

- портландцемент производства ЗАО «Мордовцемент» ЦЕМ I 42,5Б с НГЦТ 27,5%, активностью через 28 суток - 50,0 МПа, удельной поверхностью зерен Sуд - 5511 см2/г, ГОСТ 31108-2003, ГОСТ 30515-97;

- тонкомолотый шлак медеплавильного производства удельной поверхностью зерен Sуд - 7832 см2/г, истинная плотность ρист - 3227 кг/м3, насыпная плотность ρнас - 1338 кг/м3, водопотребность по массе Вп - 27,5%, ГОСТ Р 56592-2015;

- песок фракционированный крупный, модуль крупности Мкр - 2,8, насыпная плотность ρнас - 1620 кг/м3, истинная плотность ρист - 2751 кг/м3, водопотребность по массе Вп - 6%, ГОСТ 8736-93;

- песок фракционированный мелкий, модуль крупности Мкр - 2,0, насыпная плотность ρнас - 1578 кг/м3, истинная плотность ρист - 2677 кг/м3, водопотребность по массе Вп - 9%, ГОСТ 8736-93;

- суперпластификатор на основе поликарбоксилатных эфиров «Альфа Б» (производства ООО "НПП "Стандарт ЭСТ") EN 934-2:2001, ГОСТ 24211-2008;

- щебень гранитный фракцией 5-20 мм, плотность насыпная ρнас - 1320 кг/м3, истинная плотность ρист - 2782 кг/м3, водопотребность по массе Вп - 5,25%, ГОСТ 8267-93.

Образцы самоуплотняющегося бетона готовили следующим образом. Портландцемент предварительно смешивали с тонкомолотым шлаковым микронаполнителем. Отдельно смешивали два вида песков. Затем засыпали смешанное вяжущее вместе со смесью песков и щебнем в гравитационный бетоносмеситель и перемешивали в течение 30 с до получения однородной массы. После этого в сухую смесь до получения требуемой пластичности добавляли воду с растворенным в ней суперпластификатором и перемешивали в течение 4 минут. После перемешивания готовая бетонная смесь была уложена в формы и уплотнялась под действием собственного веса. Твердение самоуплотняющейся бетонной смеси проходило в нормальных условиях при температуре 20±2°С и относительной влажности воздуха 95±5% в течение 28 суток в соответствии с ГОСТ 10180-2012. Испытание бетонных образцов на прочность при сжатии производилось на 28-е сутки в соответствии с ГОСТ 10180-2012.

При использовании тонкомолотого медеплавильного шлакового микронаполнителя, суперпластификатора на основе поликарбоксилатных эфиров, а также использовании смеси заполнителей, состоящей из щебня фракции 5-20 мм, крупного и мелкого песков, достигается высокая пластичность самоуплотняющейся бетонной смеси (расплыв конуса Абрамса составляет 55-66 см) при сохранении однородности и отсутствии седиментации и водоотделения. Это приводит к значительному увеличению прочности затвердевшего бетона через 28 суток твердения в нормальных условиях (до 47,3 МПа). Использование суперпластификатора в дозировке 0,15-0,17% по массе цемента позволяет понизить водоцементное отношение до 0,50-0,62, что также положительно сказывается на прочности затвердевшего бетона при сохранении высокой подвижности бетонной смеси. Заявленный способ получения самоуплотняющегося бетона позволяет придать бетонной смеси свойство самостоятельного уплотнения под действием собственного веса.

Результаты испытаний образцов самоуплотняющегося бетона, полученных по заявленному изобретению показывают, что происходит значительное увеличение марочной прочности бетона при сжатии и увеличение пластичности бетонной смеси по сравнению с составами бетонных смесей, представленными в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| БЕТОННАЯ СМЕСЬ | 2013 |

|

RU2525565C1 |

| БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2611788C1 |

| Способ получения самоуплотняющейся бетонной смеси на основе дробленого бетона | 2024 |

|

RU2835327C1 |

| Состав самоуплотняющейся бетонной смеси, модифицированной комплексной добавкой на основе технического углерода и микрокремнезема | 2022 |

|

RU2798525C1 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2435746C2 |

| Самоуплотняющаяся бетонная смесь на основе дробленого бетона | 2024 |

|

RU2835325C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ МОНОЛИТНОГО БЕТОНИРОВАНИЯ | 2012 |

|

RU2498955C1 |

| Бетонная смесь для конструкционного лёгкого бетона | 2024 |

|

RU2835462C1 |

| БЕТОННАЯ СМЕСЬ | 2009 |

|

RU2439020C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении строительных изделий и конструкций из самоуплотняющегося бетона. Технический результат - повышение пластичности самоуплотняющейся бетонной смеси с повышением прочности затвердевшего бетона. Бетонная смесь для самоуплотняющегося бетона, включающая портландцемент, щебень гранитный - смесь фракции 5-10 и 10-20 мм, песок, суперпластификатор на основе поликарбоксилатного эфира, содержит смесь крупного песка с модулем крупности 2,8-2,85 и мелкого песка с модулем крупности 1,9-2,0 при их объемном соотношении 4,3:1,0 и дополнительно содержит тонкомолотый медеплавильный шлак с удельной поверхностью 7800-8000 см2/г, а в качестве суперпластификатора на основе поликарбоксилатного эфира - «Альфа Б» при следующем соотношении компонентов, мас. %: портландцемент - 12,20-16,30, указанный крупный песок - 28,6-31,40, указанный мелкий песок - 6,70-7,30, указанный медеплавильный шлак - 5,50-7,30, указанный суперпластификатор - 0,13-0,18, щебень гранитный смесь фракций 5-2032,70-35,90, при этом в указанной смеси содержание фракции 5-10 мм - 15,00-17,00, 10-20 мм - 83,00-85,00, вода 7,50-8,20, при этом водоцементное соотношение 0,5-0,62. В способе получения самоуплотняющегося бетона из указанной бетонной смеси, включающем приготовление бетонной смеси путем смешивания портландцемента с тонкомолотым медеплавильным шлаком, приготовление смеси указанных песков, подачу указанных смесей компонентов и щебня в гравитационный смеситель с последующим введением в полученную сухую смесь воды затворения с растворенным в ней суперпластификатором и перемешиванием в течение 4 мин, после чего готовую бетонную смесь укладывают в формы, в которых осуществляется ее уплотнение под действием собственного веса, и твердение в нормальных условиях в течение 28 сут. 2 н.п. ф-лы, 2 ил.

1. Бетонная смесь для самоуплотняющегося бетона, включающая портландцемент, щебень гранитный - смесь фракции 5-10 и 10-20 мм, песок, суперпластификатор на основе поликарбоксилатного эфира, отличающаяся тем, что она содержит смесь крупного песка с модулем крупности 2,8-2,85 и мелкого песка с модулем крупности 1,9-2,0 при их объемном соотношении 4,3:1,0 и дополнительно содержит тонкомолотый медеплавильный шлак с удельной поверхностью 7800-8000 см2/г, а в качестве суперпластификатора на основе поликарбоксилатного эфира - «Альфа Б» при следующем соотношении компонентов, мас. %:

при этом в указанной смеси содержание фракции

2. Способ получения самоуплотняющегося бетона из бетонной смеси по п. 1, включающий приготовление бетонной смеси путем смешивания портландцемента с тонкомолотым медеплавильным шлаком, приготовление смеси указанных песков, подачу указанных смесей компонентов и щебня в гравитационный смеситель с последующим введением в полученную сухую смесь воды затворения с растворенным в ней суперпластификатором и перемешиванием в течение 4 мин, после чего готовую бетонную смесь укладывают в формы, в которых осуществляется ее уплотнение под действием собственного веса, и твердение в нормальных условиях в течение 28 сут.

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ МОНОЛИТНОГО БЕТОНИРОВАНИЯ | 2012 |

|

RU2498955C1 |

| САМОУПЛОТНЯЮЩИЙСЯ БЕТОН СО СВЕРХВЫСОКИМИ СВОЙСТВАМИ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2005 |

|

RU2359936C2 |

| RU 2012104724 A, 20.08.2013 | |||

| US 4588443 A, 13.05.1986. | |||

Авторы

Даты

2018-06-29—Публикация

2017-04-12—Подача