Изобретение относится к области строительных материалов и может найти применение в промышленном и гражданском строительстве при бетонировании в стесненных условиях, при бетонировании конструкций с густым армированием и сложной архитектурной формой. Самоуплотняющаяся бетонная смесь может быть использована при производстве сборных стеновых панелей, к которым предъявляются высокие требования к качеству бетонной поверхности. Применение в составе бетона технического углерода позволит получать бетон черного цвета, что может быть актуально при изготовлении изделий и конструкций с требованиями по декоративной выразительности в интерьере и экстерьере зданий, в том числе при использовании технологии графического бетона.

Известен состав самоуплотняющейся бетонной смеси, содержащий инертный наполнитель разного гранулометрического состава, патент РФ на изобретение №2679322. Состав разработанного самоуплотняющегося бетона в данном патенте представлен следующими компонентами, мас. %: портландцемент 15-18,3; смесь песка и щебня - 71-72; суперпластификатор - 0,7-1; зола рисовой шелухи - 2-4; вода остальное. Зола рисовой шелухи используется в качестве добавки, которая перед введением в бетонную смесь термически обрабатывается с последующим шоковым охлаждением. Техническим результатом данного изобретения является повышение эксплуатационной надежности бетонных конструкций, снижение трудозатрат на вибрацию бетона в опалубке, снижение стоимости конечной продукции с улучшением экологической ситуации за счет применения в разработанном составе бетона техногенных отходов. Характеристики предлагаемого данным патентом состава бетона, главным образом, оценивались с точки зрения их применимости для монолитной обделки подземного сооружения.

К недостаткам данного состава можно отнести необходимость дополнительной термической обработки золы рисовой шелухи, что приводит к увеличению энергозатрат при производстве бетона; отсутствие сведений о реотехнологических характеристиках разработанной смеси и параметрах ее сохраняемости во времени; отсутствие сведений о применимости разработанного состава самоуплотняющейся бетонной смеси для изделий и конструкций сверх рассмотренных возможностей применения.

Известен состав самоуплотняющейся бетонной смеси, содержащей тонкомолотый медеплавильный шлак, при следующем соотношении компонентов: портландцемент - 12,20-16,30, крупный песок с модулем крупности 2,8-2,85 - 28,6-31,40, мелкий песок с модулем крупности 1,9-2,0 - 6,70-7,30, медеплавильный шлак -5,50-7,30, суперпластификатор - 0,13-0,18, щебень гранитный смесь фракций 5-2032,70-35,90, при этом в указанной смеси содержание фракции 5-10 мм - 15,00-17,00, 10-20 мм - 83,00-85,00, вода 7,50-8,20, при этом водоцементное соотношение 0,5-0,62 (патент РФ на изобретение №2 659 290). Техническая задача данного изобретения состояла в разработке способа получения самоуплотняющегося бетона с повышением качественных характеристик бетонной смеси, за счет введения операций подготовки компонентов бетонной смеси, в частности измельчения и фракционирования.

Недостатком данного состава бетонной смеси является отсутствие сведений о сохранении способности смеси к самоуплотнению в течение 1-2 ч, стабильности смеси и показателей долговечности бетона в затвердевшем состоянии. Дополнительное измельчение и фракционирование способствует увеличению энерго- и трудозатрат.

Известен состав литой и самоуплотняющейся бетонной смеси для широкого применения при производстве монолитных и сборных бетонных и железобетонных строительных изделий и конструкций, патент РФ на изобретение №2725559. Состав разработанной смеси включает в себя следующие компоненты, мас. %: наноцемент 12-20; песок строительный - 20-35; отсев гранитного щебня фракции 2-5 мм - 15-21; щебень гранитный фракции 5-10 мм - 20-29; вода - остальное. Техническим результатом данного изобретения является обеспечение высокой подвижности бетонной смеси с сохранением ее свойств до 2 ч при минимальном водосодержании.

Недостатком данного состава бетона является применение наноцемента, что может потребовать дополнительных затрат на реализацию изменений в технологии получения цементов и их последующего применения при производстве самоуплотняющихся бетонов.

Известен состав самоуплотняющейся бетонной смеси, предлагаемый в патенте РФ на изобретение №2359936. В указанном патенте представлен состав бетонной смеси, содержащий цемент, смесь из разных видов песка из кальцинированных бокситов разного гранулометрического состава, белую сажу, где 90% частиц имеют размер менее 1 мкм при среднем диаметре около 0,5 мкм (белая сажа содержится в количестве не более 15 мас.ч. на 100 мас.ч. цемента, противопенное средство, супер пластификатор, при необходимости волокна, и воду, дополнительно сверхмалые частицы карбоната кальция с удельной поверхностью, равной или более 10 м2/г. Основным техническим результатом данного изобретения является получение бетона светлой окраски с высокими механическими показателями.

Недостатком данного состава бетона является содержание дорогостоящего белого цемента, а также отсутствие достаточных данных о реотехнологических свойствах разработанной смеси.

Наиболее близким к предлагаемому составу по технической сущности является состав, предлагаемым в патенте РФ на изобретение №2569947. Основной задачей данного изобретения является расширение арсенала песчаных бетонов, утилизация много тоннажных отходов, повышение подвижности песчаных бетонов до показателей самоуплотняющихся бетонных смесей, не требующих виброуплотнения, повышение предела прочности на сжатие, уменьшение воздухововлечения бетонной смеси. Состав разработанной смеси включает в себя следующие компоненты, мас. %.: портландцемент 16,7-18,4, кварцевый песок 68,4-70,0, шлам химической водоочистки 1,2-2,5, микрокремнезем 0,8-2,8, гиперпластификатор «Меlfux 2651 F» 0,08-0,09, вода 8,91-10,11.

Недостатком данной бетонной смеси является отсутствие крупного заполнителя, что способствует низкой трещиностойкости, а также ограничивает область применения бетона для ряда изделий и конструкций. Необходимость в дополнительном помоле шлама химической водоочистки приводит к увеличению энерго- и трудозатрат. Также для предлагаемой данным патентом бетонной смеси в полной мере не изучены технологические параметры, характерные для самоуплотняющихся бетонов.

Предлагаемое техническое решение направлено на решение задачи получения стабильной самоуплотняющейся бетонной смеси заданной подвижности с возможностью ее применения для решения архитектурных задач. Разработанный состав самоуплотняющегося бетона содержит в своем составе частицы микрокремнезема и технического углерода, которые оказывают положительное влияние на стабильность смеси к сегрегации и водоотделению, а также улучшают структуру бетона в затвердевшем состоянии за счет его уплотнения в силу своего малого размера и проявления пуццолановой активности микрокремнезема.

Техническим результатом изобретения является получение стабильной самоуплотняющейся бетонной смеси с сохраняемостью свойств до 2 ч, снижение трудозатрат при бетонировании за счет способности смеси к самоуплотнению, утилизация техногенных отходов, а также возможность использования смеси для решения архитектурных задач: получение бетонной поверхности высокого качества, не требующей дополнительной отделки; применение черного бетона для декоративных решений в интерьере и экстерьере зданий; возможность использования в технологии графического бетона.

Для решения поставленной задачи был подобран оптимальный состав смеси, содержащий в своем составе цемент, микрокремнезем, технический углерод, крупный и мелкий заполнитель, воду и поликарбоксилатный супер пластификатор, при следующем соотношении компонентов, мас. %:

цемент 18,38;

микрокремнезем - 0,99;

технический углерод 0,05;

крупный заполнитель 38,65;

мелкий заполнитель 32,21;

вода - 9,23;

пластифицирующая добавка - 0,49.

Сравнительный анализ признаков предлагаемого технического решения с признаками прототипа и аналогов обусловливают его соответствие критерию «новизна». При этом признаки формулы изобретения позволяют решать следующие задачи.

Признак, указывающий на содержание в смеси микрокремнезема, позволяет улучшить реотехнологические свойства бетонной смеси за счет улучшения показателей стабильности смеси, снижения степени сегрегации и водоотделения, а также оказывает положительное влияние на свойства бетона в затвердевшем состоянии за счет «эффекта наполнителя» и проявления пуццолановых свойств.

Признак, указывающие на содержание в смеси «технического углерода» способствует улучшению реотехнологических свойств бетонной смеси за счет мелкой дисперсности частиц, которые оказывают положительное влияние на показатели сегрегации и водоотделения. Частицы технического углерода также придают бетону черную окраску, что делает возможным его применения для решения архитектурных задач.

Признак, указывающий на содержание частиц крупного и мелкого заполнителя в количестве 38,65 и 32,21%, позволяет обеспечить способность смеси к самоуплотнению и оптимизировать каркасную матрицу бетона в затвердевшем состоянии.

Признак, указывающий на применение поликарбоксилатного супер пластификатора, способствует оптимизации реотехнологических свойств смеси, позволяет достичь требуемых показателей подвижности после перемешивания, обеспечивает способность смеси к самоуплотнению, а также сохраняемость реотехнологических свойств в процессе выдерживания в течение 2 ч от момента перемешивания.

Признак, указывающий на соотношение масс компонентов, оптимизирует состав предлагаемой самоуплотняющейся бетонной смеси для достижения технического результата.

Приготовление смеси осуществляется посредством выполнения следующих этапов:

1. Дозируют исходные компоненты: цемент, щебень, песок, микрокремнезем, дисперсию технического углерода, воду, пластификатор

2. Смешивают щебень, песок и 10-20% от общего количества воды.

3. К полученной смеси добавляют цемент, микрокремнезем и 40-50% от общего количества воды.

4. Добавляют оставшуюся часть воды с суперпластификатором и дисперсией технического углерода.

5. Полученная смесь перемешивается до получения однородной массы в течение 5-7 мин.

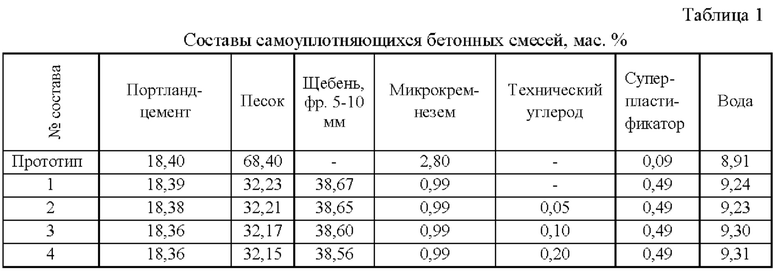

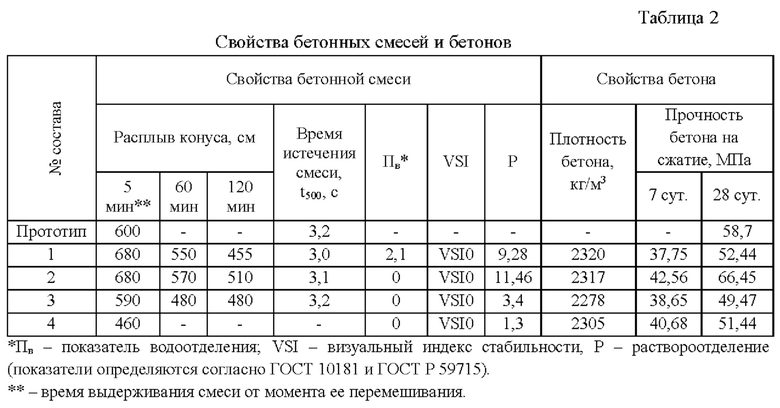

Испытания бетонной смеси осуществлялись согласно методике, изложенной в ГОСТ Р 59715. Были определены показатели подвижности смеси, время t500, водоотделение, раствороотделение, визуальный индекс стабильности смеси, оценена сохраняемость свойств смеси во времени. Для определения физико-механических свойств из бетонной смеси изготовлены образцы-кубы с размером ребра 100×100×100 мм. Определение плотности и прочности образцов проводились согласно ГОСТ 12730.1 и ГОСТ 10180, соответственно. До проведения испытаний образцы выдерживались при температуре 20±2°С и относительной влажности воздуха не менее 90%. Составы исследуемых бетонных смесей представлены в табл.1. Результаты исследования бетонных смесей и физико-механических испытаний бетона приведены в табл. 2.

На основании проведенных исследований был подобран оптимальный состав самоуплотняющейся бетонной смеси (состав №2), для которого были установлены следующие преимущества по сравнению с контрольным образцом (без добавок) и прототипом (по ряду параметров):

- расплыв нормального конуса, равный 680 мм;

- время истечения t500=3,1 с;

- раствороотделение - 11,46%;

- визуальный индекс стабильности смеси VSI0, отсутствие водоотделения;

- сохраняемость способности смеси к самоуплотнению в течение 120 мин от начала перемешивания смеси (расплыв конуса изменялся с 680 мм до 510 мм);

- прочность на сжатие в возрасте 28 сут. выше на 13,2% по сравнению с прототипом.

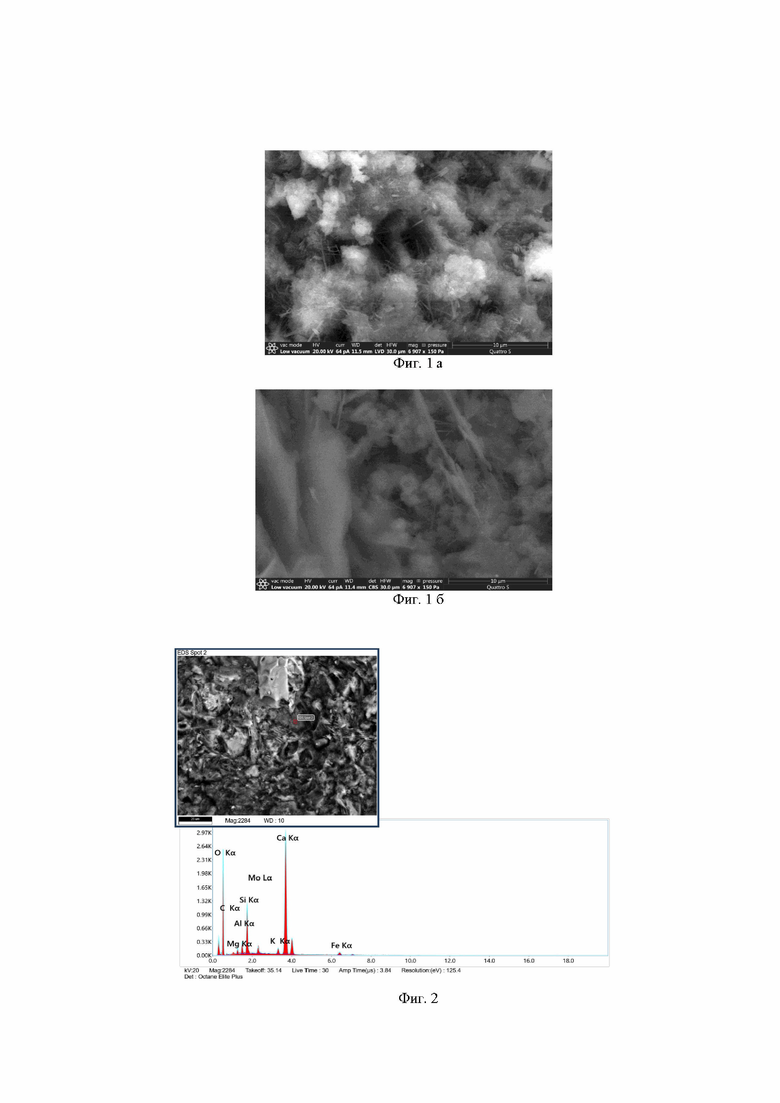

Полученные результаты подтверждаются данными физико-химических исследований. Представлена микроструктура контрольного образца (см. фиг.1 а), и образца, модифицированного микрокремнеземом и техническим углеродом (см. фиг.1 б).

В дополнение к микроструктуре был выполнен энергодисперсионный микроанализ для понимания расположения частиц технического углерода в структуре цементного камня (см. фиг.2).

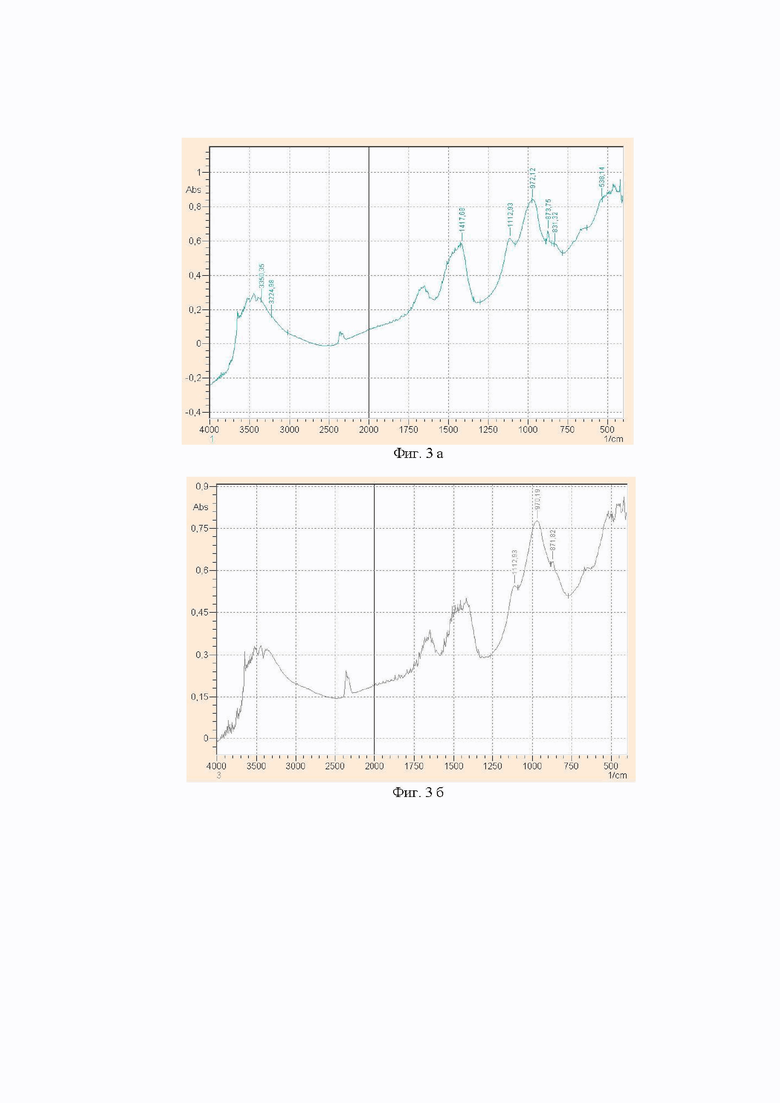

Помимо выше упомянутых методов физико-химических исследований для контрольного (см. фиг.3 а), и модифицированного образцов (см. фиг.3 б), была проведена ИК-спектроскопия.

Интенсивность линий поглощения 972,12 см-1, 970,19 см-1, 538,14 см-1, соответствующих колебаниям SiO, SiO44, несколько выше для модифицированного образца в сравнении с контрольным, что может подтверждать изменение в формируемых продуктах гидратации цемента.

Разработанный состав самоуплотняющейся бетонной смеси, модифицированный микрокремнеземом и техническим углеродом может применяться в строительстве для решения задач разной направленности, таких как бетонирование в стесненных условиях, бетонирование конструкций с густым армированием, применение для реализации различных архитектурных решений: получение бетонной поверхности высокого качества, не требующей дополнительной отделки; применение черного бетона для декоративных решений в интерьере и экстерьере зданий; возможность использования в технологии графического бетона; применение для малых архитектурных форм.

Список литературы

Okamura Н., Ouchi М. Self-compacting concrete/ Journal of advanced concrete technology 1(1), 2003, p.5-15.

Concrete S. C. The European guidelines for self-compacting concrete /В1 ВМ, et al., 22, 2005, p.563.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| Мелкозернистый бетон и способ приготовления бетонной смеси для его получения | 2017 |

|

RU2657303C1 |

| ВЫСОКОПРОЧНЫЙ САМОУПЛОТНЯЮЩИЙСЯ МЕЛКОЗЕРНИСТЫЙ БЕТОН | 2022 |

|

RU2796782C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ МОНОЛИТНОГО БЕТОНИРОВАНИЯ | 2012 |

|

RU2498955C1 |

| Модифицированная мелкозернистая бетонная смесь для строительной 3D-печати | 2023 |

|

RU2820187C1 |

| Самоуплотняющийся бетон | 2018 |

|

RU2679322C1 |

| Мелкозернистая самоуплотняющаяся бетонная смесь | 2022 |

|

RU2778123C1 |

| Сырьевая смесь для изготовления мелкозернистого полимербетона, модифицированного микрокремнеземом | 2019 |

|

RU2711169C1 |

Изобретение относится к строительным материалам, в частности к самоуплотняющимся бетонам, которые могут быть использованы при монолитном бетонировании, изготовлении изделий и конструкций из сборного железобетона, в том числе для архитектурного бетона, к которому предъявляются требования по качеству поверхности бетона и декоративной выразительности. Технический результат изобретения - получение стабильной самоуплотняющейся бетонной смеси с сохраняемостью свойств до 2 ч, снижение трудозатрат при бетонировании за счет способности смеси к самоуплотнению, утилизация техногенных отходов, возможность использования смеси для решения архитектурных задач. Самоуплотняющийся бетон содержит компоненты в следующем соотношении, мас.%: портландцемент 18,38, микрокремнезем 0,99, технический углерод 0,05, крупный заполнитель 38,65, мелкий заполнитель 32,21, вода 9,23, пластифицирующая добавка – поликарбоксилатный суперпластификатор 0,49. 3 ил., 2 табл.

Бетон самоуплотняющийся, полученный из смеси, включающей портландцемент, микрокремнезем, технический углерод, крупный заполнитель, мелкий заполнитель, поликарбоксилатный суперпластификатор, воду, при следующем соотношении компонентов, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО БЕТОНА | 2008 |

|

RU2363680C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| Способ изготовления декоративных бетонных изделий | 1990 |

|

SU1704627A3 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

| US 8912255 B2, 16.12.2014. | |||

Авторы

Даты

2023-06-23—Публикация

2022-12-13—Подача