ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[001] Настоящее изобретение относится в целом к скважинным турбомашинам, а более конкретно к центробежному насосу, содержащему интегральные упорные осевые подшипники.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[002] Погружные насосные установки часто устанавливаются в скважинах для извлечения нефтесодержащих текучих сред из подземных резервуаров. Как правило, погружная насосная установка содержит ряд элементов, в том числе электрический двигатель, соединенный с одним или несколькими узлами высокопроизводительных насосов. Насосно-компрессорная колонна соединена с насосными узлами для доставки нефтесодержащих текучих сред из подземного резервуара в хранилище на поверхности. В насосных узлах часто используются осевые и центробежные многоступенчатые турбомашины.

[003] Большинство скважинных турбомашин содержат одну или несколько комбинаций рабочих колес и направляющих аппаратов, обычно называемые «ступенями». Рабочие колеса вращаются внутри соседних неподвижных направляющих аппаратов. Вал, закрепленный шпонкой только на рабочих колесах, передает механическую энергию от электродвигателя. При использовании вращающееся рабочее колесо передает кинетическую энергию текучей среде. Часть кинетической энергии преобразуется в давление, когда текучая среда проходит через расположенный ниже по потоку направляющий аппарат.

[004] Во время работы каждое рабочее колесо создает осевое усилие в направлении вверх или вниз. «Осевое усилие, направленное вверх» возникает, когда текучая среда, перемещающаяся через рабочее колесо, толкает рабочее колесо вверх. «Осевое усилие, направленное вниз» возникает, когда сила, сообщаемая рабочим колесом текучей среде, создает противодействующую направленную вниз силу. Все многоступенчатые центробежные насосы имеют одну точку равновесия скорости потока, где осевое усилие вверх и осевое усилие вниз, создаваемые рабочими колесами, сбалансированы. Работа насоса при скорости потока вне точки равновесия приводит к дисбалансу осевых усилий вверх и вниз. Более низкие скорости потока приводят к избыточному осевому усилию вниз, тогда как более высокие скорости потока приводят к избыточному осевому усилию вверх. Для того чтобы избежать возникновения этих несбалансированных сил, насос имеет узкий рабочий диапазон.

[005] Ранее для регулирования объединенной осевой нагрузки от всей сборки рабочих колес использовались большие упорные подшипники. Большие упорные подшипники являются сложными в изготовлении и изнашиваются с течением времени. Чтобы быть эффективными, большие упорные подшипники и ступени турбомашин должны быть точно подогнаны и сбалансированы, чтобы к упорным подшипникам правильно прикладывались осевые нагрузки. Следовательно, существует постоянная необходимость в создании усовершенствованного насосного узла, который более эффективно и надежно регулирует осевое усилие. Именно на эти и другие недостатки известного уровня техники и направлено настоящее изобретение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[006] В предпочтительном варианте выполнения настоящее изобретение представляет собой многоступенчатый центробежный насос. Многоступенчатый центробежный насос предпочтительно содержит корпус, вращающийся вал и первую и вторую ступени турбомашины. Первая ступень содержит первый направляющий аппарат, соединенный с корпусом, и первое рабочее колесо, с возможностью вращения соединенное с валом. Вторая ступень содержит второй направляющий аппарат, соединенный с корпусом, и второе рабочее колесо, с возможностью вращения соединенное с валом. Многоступенчатый центробежный насос дополнительно содержит интегральную систему осевой нагрузки и опоры, которая содержит по меньшей мере одну втулку направляющего аппарата и по меньшей мере один подшипник рабочего колеса. Интегральная система осевой нагрузки и опоры обеспечивает возможность независимого осевого перемещения рабочих колес в каждом модуле и вращающегося вала. Интегральная система осевой нагрузки и опоры также обеспечивает противоположные осевые усилия вверх и вниз, создаваемые одной или несколькими ступенями турбомашины в каждом модуле.

[007] В другом аспекте предпочтительные варианты выполнения представляют собой центробежный насос, содержащий вращающийся вал, верхнее по потоку рабочее колесо, соединенное с вращающимся валом, неподвижный направляющий аппарат и нижнее по потоку рабочее колесо, соединенное с вращающимся валом. Многоступенчатый центробежный насос дополнительно содержит интегральную систему осевой нагрузки и опоры, которая содержит втулку направляющего аппарата, установленную в неподвижном направляющем аппарате, подшипник верхнего по потоку рабочего колеса, соединенный с вращающимся валом, и подшипник нижнего по потоку рабочего колеса, соединенный с вращающимся валом.

[008] В еще одном предпочтительном варианте выполнения насосная установка содержит электродвигатель и центробежный насос с приводом от электродвигателя. Многоступенчатый центробежный насос содержит вращающийся вал, верхнюю по потоку ступень и нижнюю по потоку ступень. Верхняя по потоку ступень содержит верхний по потоку направляющий аппарат и верхнее по потоку рабочее колесо. Нижняя по потоку ступень содержит нижний по потоку направляющий аппарат и нижнее по потоку рабочее колесо. Многоступенчатый центробежный насос дополнительно содержит первую интегральную систему осевой нагрузки и опоры в верхней по потоку ступени. Первая интегральная система осевой нагрузки и опоры содержит втулку направляющего аппарата, установленную в неподвижном направляющем аппарате, подшипник верхнего по потоку рабочего колеса, соединенный с вращающимся валом, и подшипник нижнего по потоку рабочего колеса, соединенный с вращающимся валом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

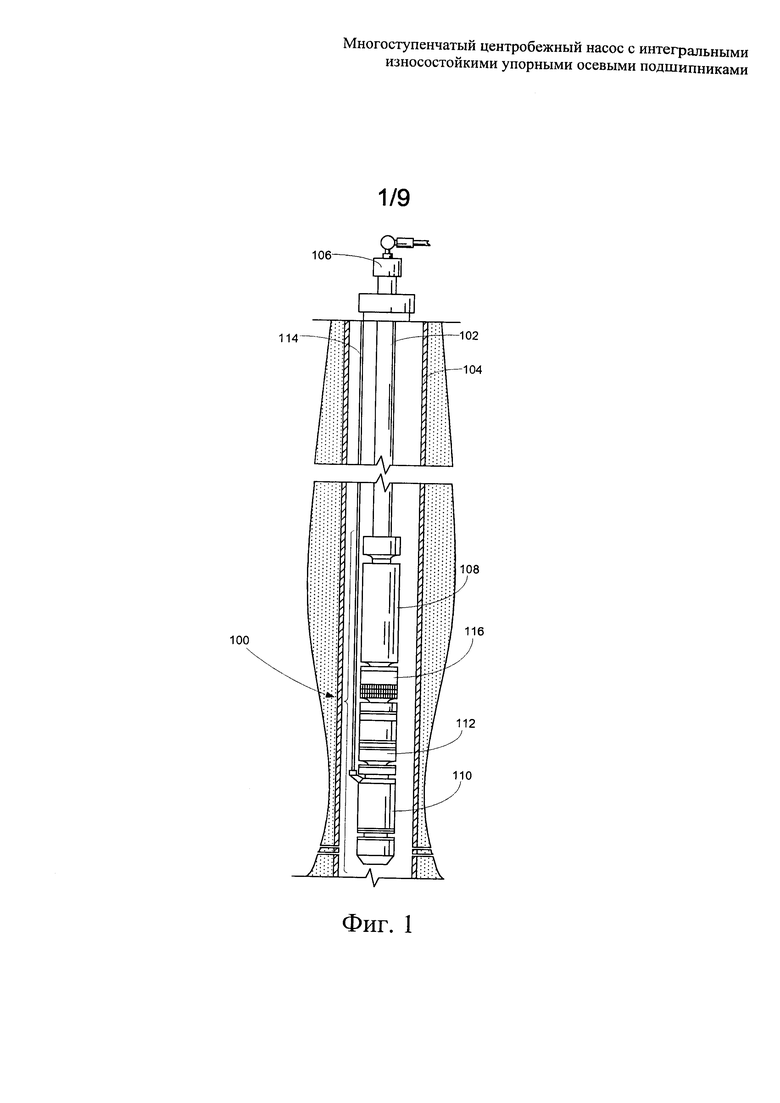

[009] Фиг. 1 представляет собой вид сбоку погружной насосной установки, выполненной в соответствии с предпочтительным вариантом выполнения.

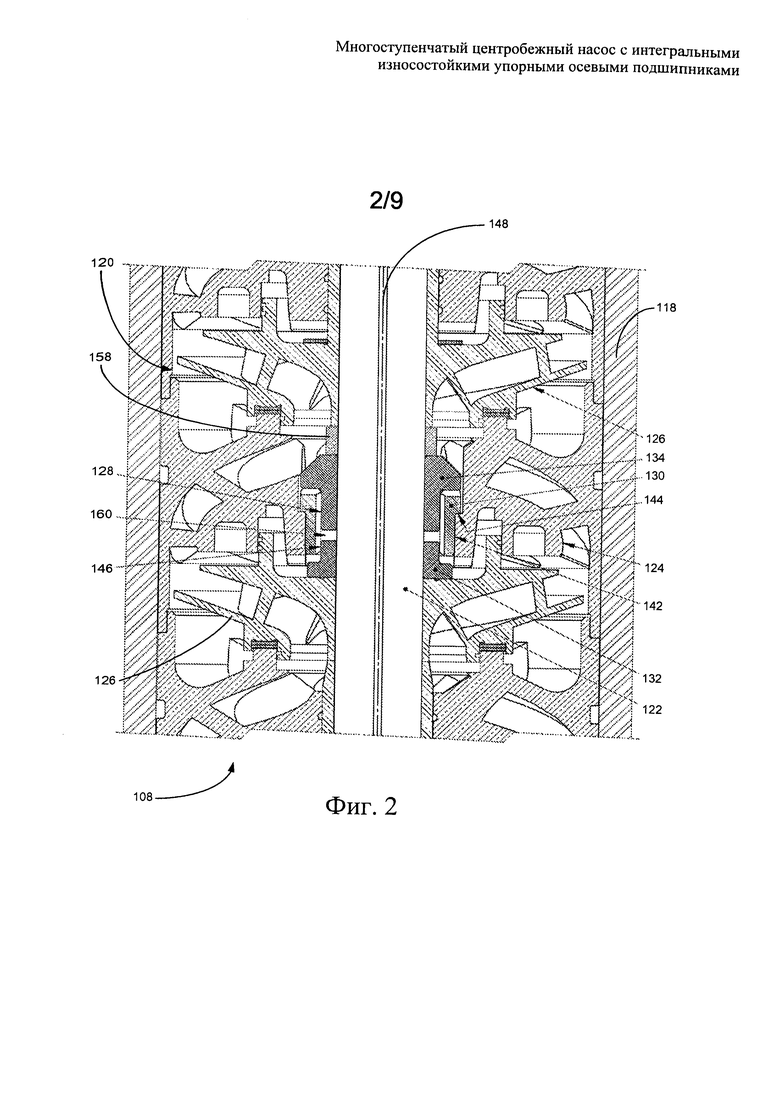

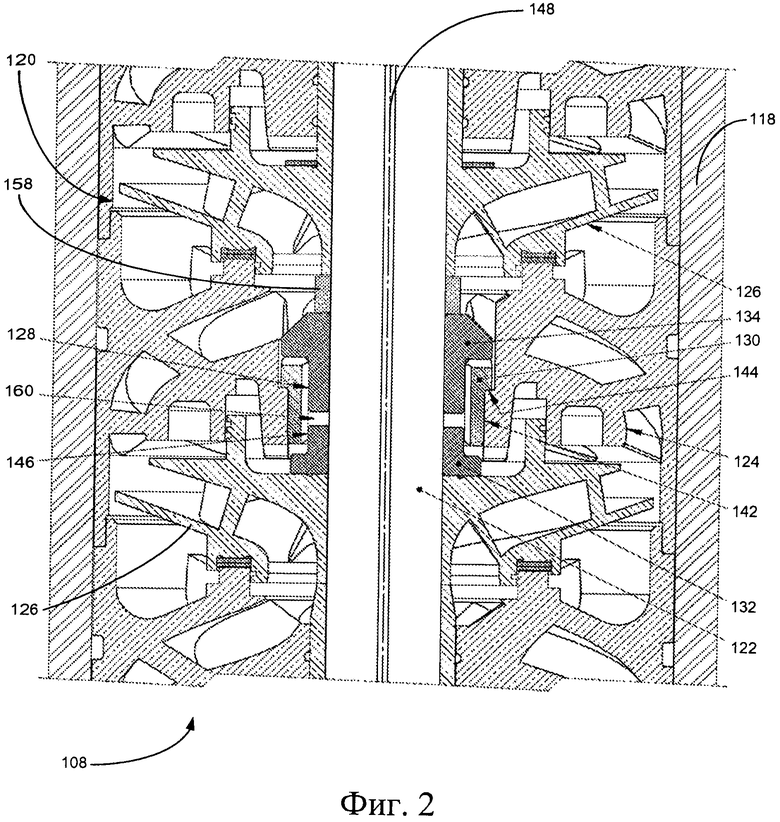

[010] Фиг. 2 представляет собой вид в разрезе части насосного узла, показанного на Фиг. 1, выполненного в соответствии с первым предпочтительным вариантом выполнения.

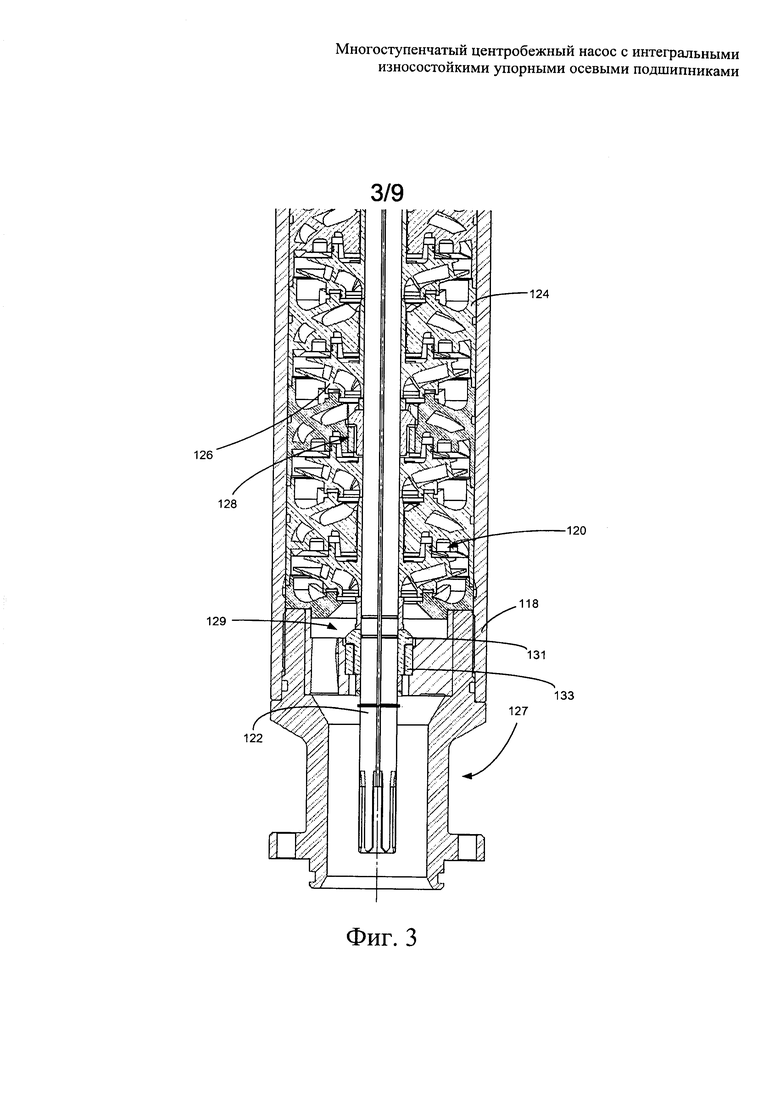

[011] Фиг. 3 представляет собой разрез основания насосного узла, показанного на Фиг. 1, выполненного в соответствии с первым предпочтительным вариантом выполнения.

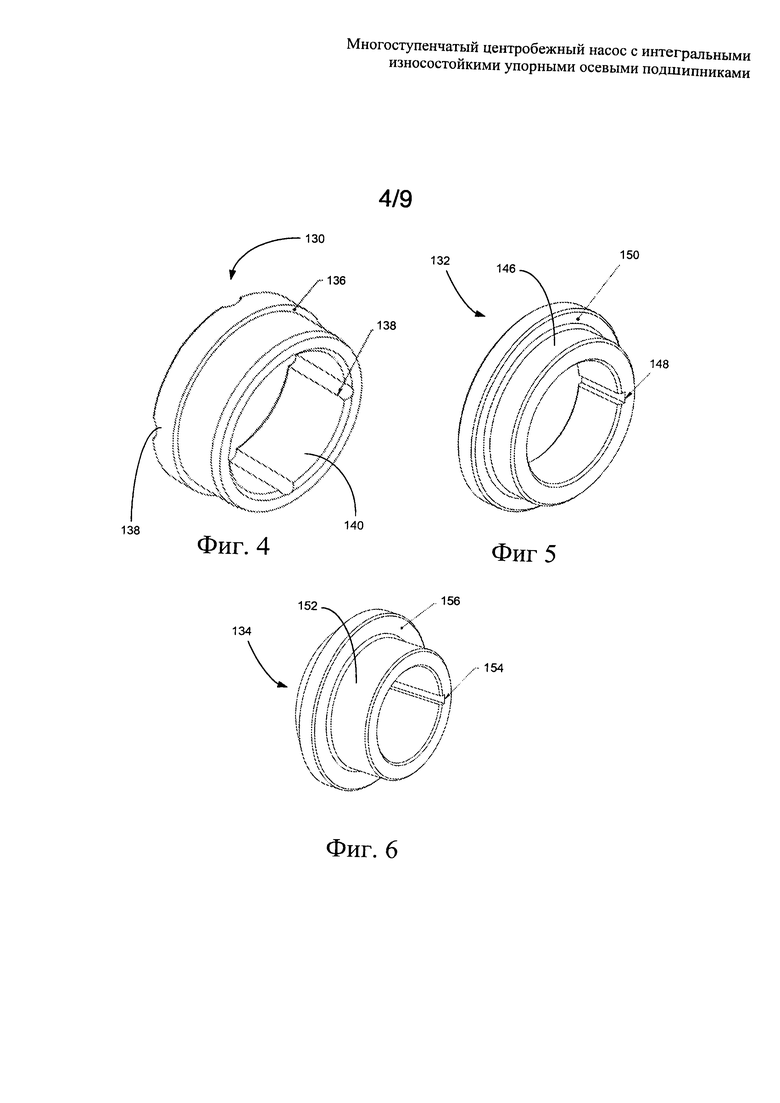

[012] Фиг. 4 представляет собой вид в аксонометрии втулки направляющего аппарата первого предпочтительного варианта выполнения, показанного на Фиг. 2.

[013] Фиг. 5 представляет собой вид в аксонометрии подшипника верхнего рабочего колеса первого предпочтительного варианта выполнения, показанного на Фиг. 2.

[014] Фиг. 6 представляет собой вид в аксонометрии подшипника нижнего рабочего колеса первого предпочтительного варианта выполнения, показанного на Фиг. 2.

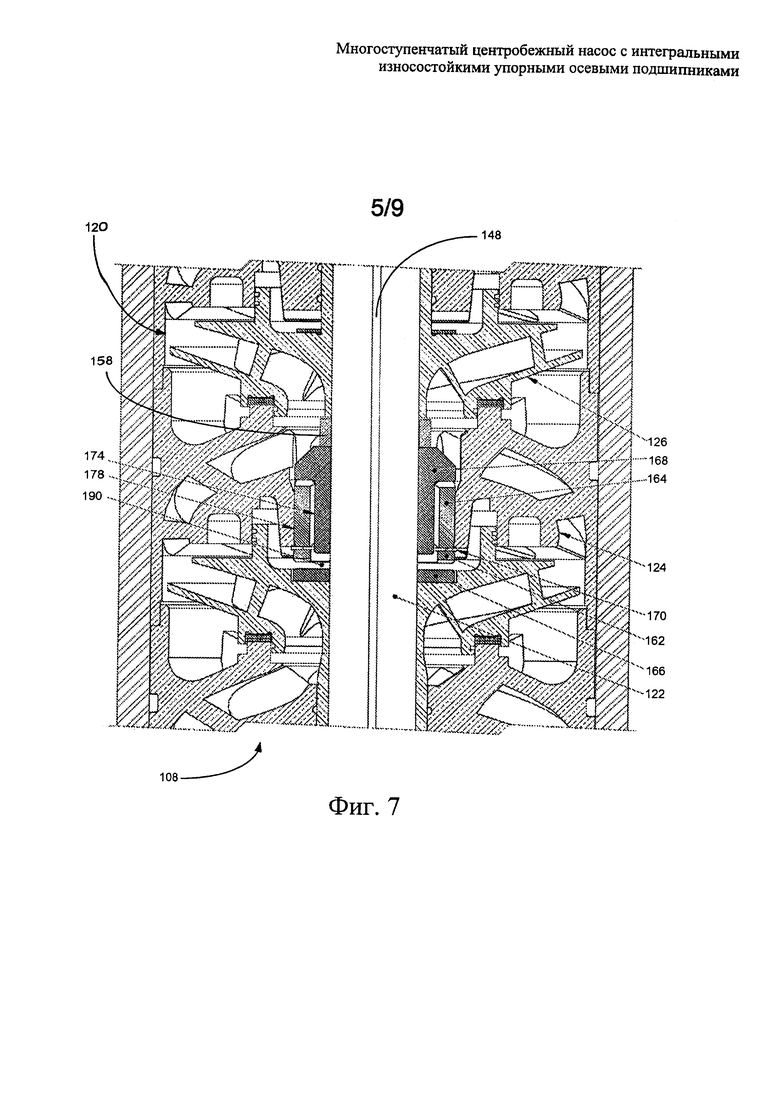

[015] Фиг. 7 представляет собой разрез части насосного узла, показанного на Фиг. 1, выполненного в соответствии со вторым предпочтительным вариантом выполнения.

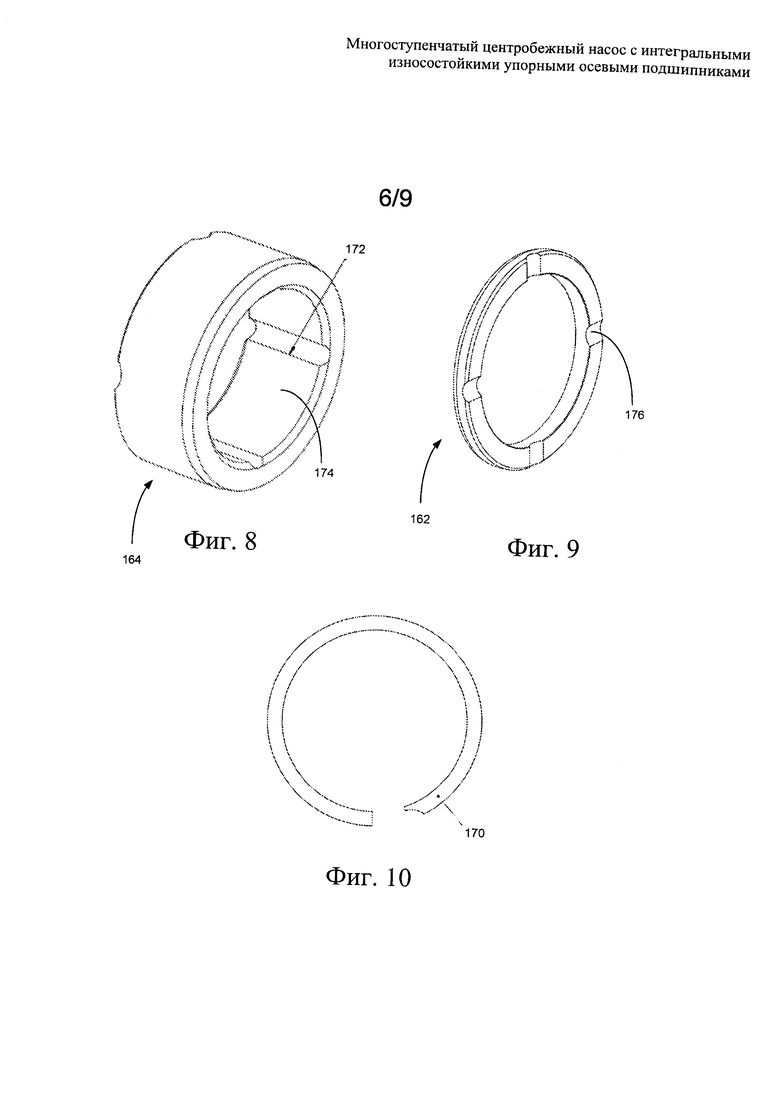

[016] Фиг. 8 представляет собой вид в аксонометрии верхней втулки направляющего аппарата второго предпочтительного варианта выполнения, показанного на Фиг. 7.

[017] Фиг. 9 представляет собой вид в аксонометрии нижней втулки направляющего аппарата второго предпочтительного варианта выполнения, показанного на Фиг. 7.

[018] Фиг. 10 представляет собой вид в аксонометрии стопорного кольца втулки направляющего аппарата второго предпочтительного варианта выполнения, показанного на фиг.7.

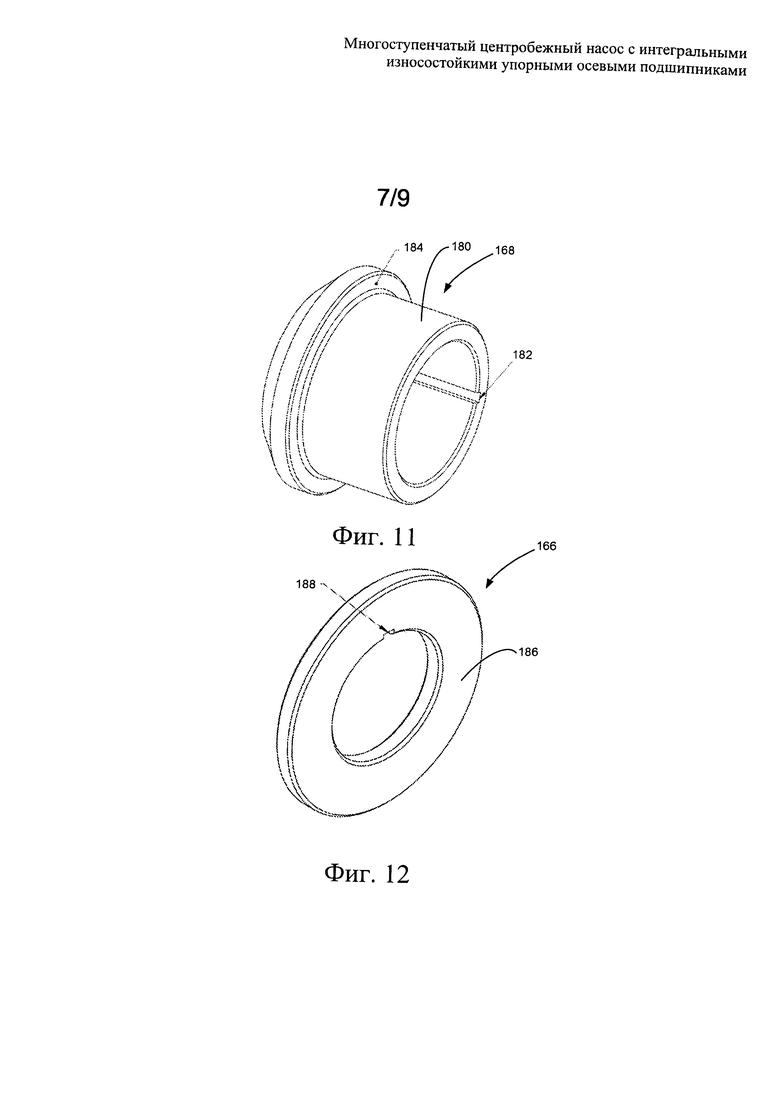

[019] Фиг. 11 представляет собой вид в аксонометрии подшипника верхнего рабочего колеса второго предпочтительного варианта выполнения, показанного на Фиг. 7.

[020] Фиг. 12 представляет собой вид в аксонометрии подшипника нижнего рабочего колеса второго предпочтительного варианта выполнения, показанного на Фиг. 7.

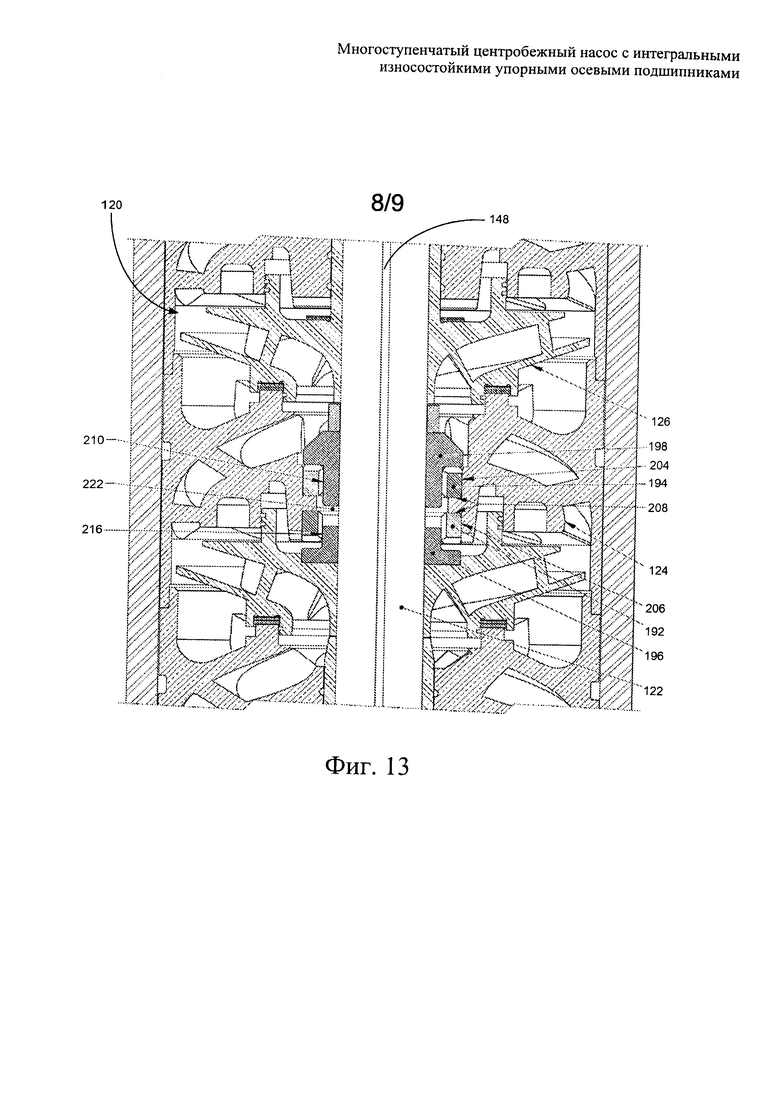

[021] Фиг. 13 представляет собой разрез части насосного узла, показанного на Фиг. 1, выполненного в соответствии с третьим предпочтительным вариантом выполнения.

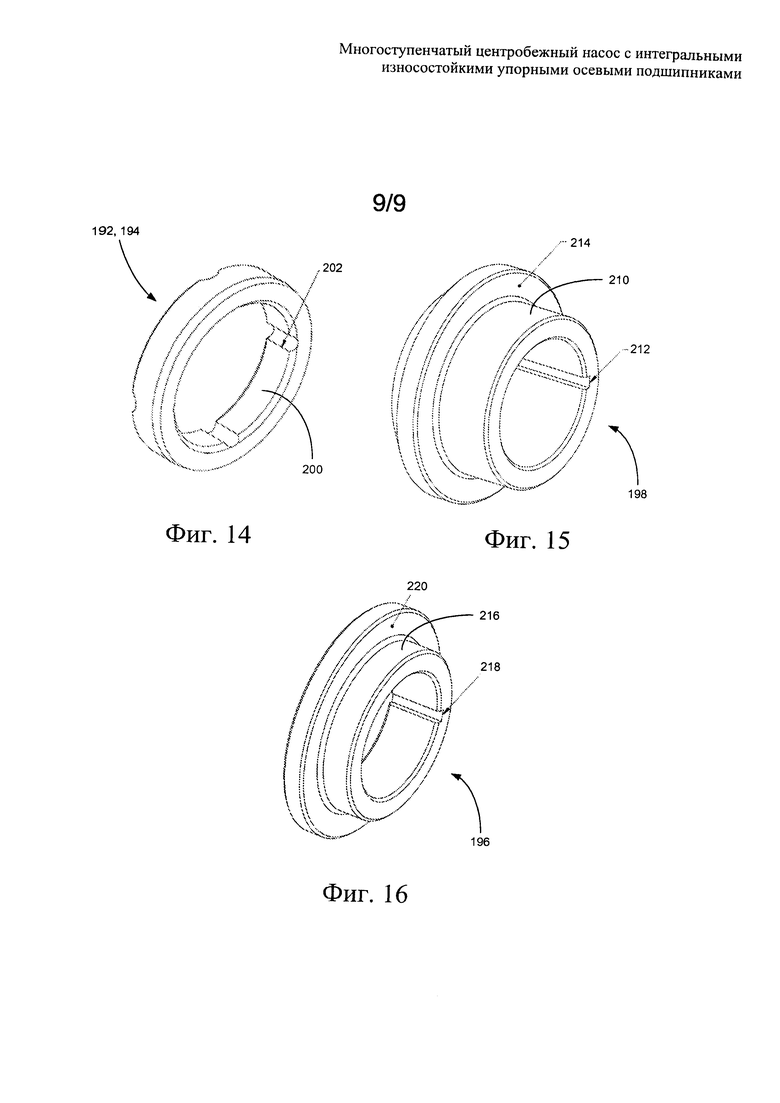

[022] Фиг. 14 представляет собой вид в аксонометрии втулки направляющего аппарата третьего предпочтительного варианта выполнения, показанного на Фиг. 13.

[023] Фиг. 15 представляет собой вид в аксонометрии подшипника верхнего рабочего колеса третьего предпочтительного варианта выполнения, показанного на Фиг. 13.

[024] Фиг. 16 представляет собой вид в аксонометрии подшипника нижнего рабочего колеса третьего предпочтительного варианта выполнения, показанного на Фиг. 13.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[025] В соответствии с предпочтительными вариантами выполнения настоящего изобретения, на Фиг. 1 показан вид сбоку в разрезе насосной установки 100, прикрепленной к насосно-компрессорной колонне 102. Насосная установка 100 и насосно-компрессорная колонна расположены в стволе 104 скважины, которая пробурена для добычи текучей среды, такой как вода или нефть. Термин «нефть», используемый в настоящем описании, в широком смысле относится ко всем минеральным углеводородах, таким как сырая нефть, газ и комбинации нефти и газа. Колонна 102 соединяет установку 100 с устьем 106 скважины, расположенным на поверхности. Несмотря на то что установка 100 в первую очередь предназначена для перекачки нефтепродуктов, должно быть понятно, что изобретение также может использоваться для перемещения других текучих сред.

[026] Насосная установка 100 предпочтительно содержит комбинацию насоса 108, электродвигателя 110 и протектора 112. Протектор 112 защищает электродвигатель 110 от скважинных текучих сред и выдерживает тепловое расширение смазочных материалов в электродвигателе 110. Электроэнергия к электродвигателю 110 подается с поверхности с помощью силового кабеля 114. Несмотря на то что показаны только один насос 108 и один электродвигатель 110, следует понимать, что их может быть несколько, когда это необходимо. Насос 108 предпочтительно имеет впускную секцию 116, обеспечивающую возможность поступления скважинных текучих сред из скважины 104 в насос 108, в котором скважинные текучие среды выталкиваются на поверхность через насосно-компрессорную колонну 102. Следует также иметь в виду, что насосная установка 100 может быть развернута в наземных применениях, которые могут включать, например, перенос текучих сред между хранилищами, удаление жидкости при поверхностных дренажных работах, отвод жидкостей из подземных пластов и инжекция текучих сред в подземные скважины.

[027] Несмотря на то что насосная установка 100 изображена в обычном «вертикальном» положении, следует понимать, что предпочтительные варианты выполнения насосной установки 100 также могут быть установлены в горизонтальном, наклонном или других не вертикальных положениях. В настоящем описании использование терминов «верхний» и «нижний» не должно быть истолковано как ограничивающее предпочтительные варианты с вертикальной ориентацией насосной установки 100. Вместо этого, как используется в настоящем описании, термины «верхний» и «нижний» аналогичны терминам соответственно «нижний по потоку» и «верхний по потоку». Термины «нижний по потоку» и «верхний по потоку» представляют собой относительные позиционные ссылки, которые основаны на перемещении текучей среды через насос 108.

[028] На Фиг. 2 представлен вид в разрезе части насоса 108, выполненного в соответствии с первым предпочтительным вариантом выполнения. Насос 108 содержит необязательный корпус 118, одну или несколько ступеней 120 турбомашины и вал 122. Каждая из ступеней 120 содержит направляющий аппарат 124 и рабочее колесо 126. Каждое рабочее колесо 126 соединено с валом 122 посредством шпоночного соединения таким образом, что рабочее колесо 126 вращается вместе с валом 122. Шпоночное соединение обеспечивает ограниченную величину осевого перемещения между рабочими колесами 126 и валом 122. Каждый из направляющих аппаратов 124 удерживается в неподвижном положении в корпусе 118 насоса с помощью сжимающей нагрузки или болтового соединения. Таким образом, вал 122 и рабочее колесо 126 вращаются внутри неподвижных направляющих аппаратов 124. Для функциональных целей и целей управления несколько ступеней 120 могут быть сгруппированы в «модули». Один насос 108 может содержать несколько модулей рабочих колес 126 и направляющих аппаратов 124.

[029] Насос 108 дополнительно содержит одну или несколько интегральных систем 128 осевой нагрузки и опоры. В целом, интегральная система 128 осевой нагрузки и опоры обеспечивает радиальную поддержку вращающимся элементам и смещает осевые нагрузки в насосе 108, приложенные в направлениях вверх и вниз по потоку. В предпочтительных в настоящее время вариантах выполнения насос 108 содержит отдельную интегральную систему 128 осевой нагрузки и опоры, установленную между каждыми модулями рабочих колес 126. Следует принять во внимание, однако, что интегральная система 128 осевой нагрузки и опоры может быть установлена в каждой ступени 120 насоса 108. Каждый из элементов интегральной системы 128 предпочтительно изготовлен из закаленного износостойкого металла. Использование износостойкого металла для элементов интегральной системы 128 представляет собой усовершенствование по сравнению с использованием закаленных, полимерных и пластмассовых подшипников известного уровня техники. Использование интегральной системы 128 устраняет или снижает необходимость в отдельных, специально предназначенных упорных подшипниках в протекторе 112.

[030] На Фиг. 3 показан вид в разрезе основания 127 насоса 108. В особенно предпочтительном варианте выполнения насос 108 содержит основной упорный подшипник 129, установленный выше по потоку перед первой ступенью 120. Основной упорный подшипник 129 содержит упорный буртик 131, закрепленный на валу 122, и неподвижный элемент 133, закрепленный в основании 127. Основной упорный подшипник 129 обеспечивает радиальную и продольную поддержку вала 122. Основной упорный подшипник 129 и нижние по потоку интегральные системы 128 выполнены таким образом, что направленная вниз нагрузка от первых верхних по потоку ступеней 120 в основном смещена и ограничена основным упорным подшипником 129. Использование независимого основного упорного подшипника 129 уменьшает износ нижних по потоку интегральных систем 128.

[031] В первом предпочтительном варианте выполнения, изображенном на Фиг. 2, интегральная система 128 содержит втулку 130 направляющего аппарата, подшипник 132 верхнего рабочего колеса и подшипник 134 нижнего рабочего колеса. На Фиг. 4-6 показаны виды в аксонометрии соответственно втулки 130 направляющего аппарата, подшипника 132 верхнего рабочего колеса и подшипника 134 нижнего рабочего колеса. Втулка 130 содержит фланцевый конец 136, один или несколько смазочных каналов 138 и центральный внутренний проход 140. Центральный внутренний проход 140 проходит вдоль продольной оси втулки 130. Смазочные каналы 138 проходят вдоль центрального внутреннего прохода 140 и проходят в радиальном направлении наружу через фланцевый конец 136. Втулка 130 удерживается путем посадки натягом в раззенкованном отверстии 142 внутри направляющего аппарата 124. Отверстие 142 имеет выступ 144, который удерживает фланцевый конец 136 втулки 130 направляющего аппарата.

[032] Подшипник 132 верхнего рабочего колеса имеет центральный цилиндр 146, шпоночный паз 148 и буртик 150. Подшипник 132 крепится шпонкой на валу 122 с помощью шпоночного паза 148. Аналогичным образом, подшипник 134 нижнего рабочего колеса содержит центральный цилиндр 152, шпоночный паз 154 и буртик 156. Подшипник 134 нижнего рабочего колеса крепится шпонкой на валу 122 с помощью шпоночного паза 154. Подшипники 132, 134 верхнего и нижнего по потоку рабочих колес обеспечивают осевую и радиальную поддержку валу 122 и рабочим колесам 126.

[033] Как показано на Фиг. 2, буртик 156 подшипника 132 верхнего рабочего колеса расположен на нижнем по потоку, выпускном конце рабочего колеса 126. Центральный цилиндр 146 подшипника 132 верхнего рабочего колеса расположен внутри верхней по потоку части центрального внутреннего прохода 140 втулки 130 направляющего аппарата. Центральный цилиндр 152 подшипника 134 нижнего рабочего колеса расположен в нижней по потоку части центрального внутреннего прохода 140 втулки 130 направляющего аппарата. Таким образом, подшипник 134 поддерживает соседнее расположенное ниже рабочее колесо 126. Между подшипником 134 нижнего рабочего колеса и нижним рабочим колесом 126 может быть расположена одна или несколько прокладок 158.

[034] В особенно предпочтительном варианте выполнения интегральная система 128 выполнена таким образом, что между центральным цилиндром 152 подшипника 134 нижнего колеса и центральным цилиндром 146 подшипника 132 верхнего колеса имеется зазор 160. Зазор 160 обеспечивает возможность смещения каждого из соседних рабочих колес 126 в осевом направлении в пределах допустимого отклонения. Таким образом, обеспечивается возможность нахождения каждой из ступеней 120 в своей собственной точки равновесия, при этом осевые усилия, создаваемые каждым рабочим колесом 126, поглощаются соседними направляющими аппаратами 124.

[035] Следует отметить, что интегральная система 128 обеспечивает возможность независимого перемещения каждого модуля рабочего колеса 126 в осевом направлении от рабочих колес в других модулях. Независимое осевое смещение отдельных рабочих колес 126 может быть достигнуто, обеспечивая возможность перемещения рабочего колеса 126 вдоль вала 122, обеспечивая возможность осевого перемещения вала 122 с рабочими колесами 126 в пределах конкретного модуля, зафиксированного вдоль вала 122, или с помощью комбинации рабочих колес 126 и валов 122, выполненных с возможностью осевого перемещения.

[036] На Фиг. 7 показан вид в разрезе части насоса 108, выполненного в соответствии со вторым предпочтительным вариантом выполнения. В этом варианте выполнения интегральная система 128 осевой нагрузки и опоры содержит верхнюю втулку 162 направляющего аппарата, нижнюю втулку 164 направляющего аппарата, подшипник 166 верхнего рабочего колеса, подшипник 168 нижнего рабочего колеса и стопорное кольцо 170. Интегральная система 128, изображенная на Фиг. 7, также включена в изображение насоса 108, показанного на Фиг. 3.

[037] Как показано на Фиг. 8-10, нижняя втулка 164 направляющего аппарата имеет ряд осевых смазочных каналов 172 и центральный внутренний проход 174. Верхняя втулка 162 направляющего аппарата имеет ряд радиальных смазочных каналов 176. Как втулка 164, так и втулка 162 расположены внутри сквозного отверстия 178, проходящего в осевом направлении через центр направляющего аппарата 124. Стопорное кольцо 170 размещает верхнюю и нижнюю втулки 164, 162 направляющего аппарата внутри сквозного отверстия 178.

[038] Со ссылкой на Фиг. 11-12, подшипник 168 нижнего рабочего колеса содержит центральный цилиндр 180, шпоночный паз 182 и буртик 184. Подшипник 168 крепится на валу 122 с помощью шпоночного паза 182. Подшипник 166 верхнего рабочего колеса содержит цилиндрический корпус 186 и шпоночный паз 188. Подшипник 166 крепится на валу 122 с помощью шпоночного паза 188. Подшипники 166, 168 обеспечивают осевую и радиальную поддержку валу 122 и рабочим колесам 126.

[039] Как показано на Фиг. 7, подшипник 166 верхнего рабочего колеса расположен в нижнем по потоку, выпускном конце рабочего колеса 126. Центральный цилиндр 180 подшипника 168 нижнего рабочего колеса входит внутрь верхней по потоку части центрального внутреннего прохода 174 нижней втулки 164 направляющего аппарата. Таким образом, подшипник 168 нижнего рабочего колеса поддерживает соседнее нижнее рабочее колесо 126. Одна или несколько прокладок 158 рабочего колеса может быть расположена между подшипником 168 нижнего рабочего колеса и нижним рабочим колесом 126.

[040] Подшипник 166 верхнего рабочего колеса расположен вблизи и на некотором расстоянии от верхней втулки 162 направляющего аппарата. В особенно предпочтительном варианте выполнения подшипник 166 верхнего рабочего колеса и верхняя втулка 162 направляющего аппарата отделены друг от друга зазором 190. Зазор 190 обеспечивает возможность смещения в осевом направлении каждого верхнего рабочего колеса 126 в пределах допустимого отклонения. Подобным же образом обеспечивается возможность смещения в осевом направлении соседнего нижнего рабочего колеса 126, когда подшипник 168 нижнего рабочего колеса перемещается внутри центрального внутреннего прохода 174 нижней втулки 168 направляющего аппарата. Таким образом, обеспечивается возможность нахождения каждой ступенью 120 в своей собственной точки равновесия, и при этом осевые усилия, создаваемые каждым рабочим колесом 126, поглощаются интегральной системой 128 в пределах соседних направляющих аппаратов 124.

[041] На Фиг. 13 представлен вид в разрезе части насоса 108, выполненного в соответствии с третьим предпочтительным вариантом выполнения. В этом варианте выполнения интегральная система 128 осевой нагрузки и опоры содержит верхнюю втулку 192 направляющего аппарата, нижнюю втулку 194 направляющего аппарата, подшипник 196 верхнего рабочего колеса и подшипник 198 нижнего рабочего колеса.

[042] Как отмечено на Фиг. 14, верхняя и нижняя втулки 192, 194 направляющих аппаратов имеют по существу аналогичные конструкции. Как верхняя, так и нижняя втулки 192, 194 направляющего аппарата содержат центральный внутренний проход 200 и большое количество осевых смазочных каналов 202. Верхняя и нижняя втулки 192, 194 направляющего аппарата закреплены посадкой с натягом внутри соответственно верхнего и нижнего раззенкованных отверстий 204, 206. Отверстия 204, 206 отделены друг от друга выступом 208. В процессе производства верхнюю и нижнюю втулки 192, 194 направляющего аппарата впрессовывают в соответствующие отверстия 204, 206, пока втулки 192, 194 направляющего аппарата не упрутся во фланец 208.

[043] На Фиг. 15 и 16 показаны виды в аксонометрии подшипника 196 верхнего рабочего колеса и подшипника 198 нижнего рабочего колеса. Подшипник 198 содержит центральный цилиндр 210, шпоночный паз 212 и буртик 214. Подшипник 196 крепится на валу 122 с помощью шпоночного паза 218. Подшипник 196 верхнего рабочего колеса содержит центральный цилиндр 216, шпоночный паз 218 и буртик 220. Подшипник 196 крепится на валу 122 с помощью шпоночного паза 218. Подшипники 196, 198 верхнего и нижнего рабочих колес обеспечивают осевую и радиальную поддержку валу 122 и рабочим колесам 126.

[044] Как показано на Фиг. 13, подшипник 196 верхнего рабочего колеса расположен на нижнем по потоку выпускном конце рабочего колеса 126. Подшипник 196 верхнего рабочего колеса расположен вблизи и на некотором расстоянии от верхней втулки 192 направляющего аппарата. Центральный цилиндр 216 подшипника 196 помещен внутри центрального внутреннего прохода 200 верхней втулки 192 направляющего аппарата.

[045] Подшипник 198 нижнего рабочего колеса поддерживается нижней втулкой 194 направляющего аппарата. Центральный цилиндр 210 подшипника 198 нижнего рабочего колеса входит внутрь центрального внутреннего прохода 200 нижней втулки 194 направляющего аппарата. Длина центрального цилиндра 216 подшипника 196 верхнего рабочего колеса и конструкция верхней втулки 192 направляющего аппарата, а также нижней втулки 194 направляющего аппарата и подшипника 198 нижнего рабочего колеса создает зазор 222 между соседними подшипниками 196, 198 верхнего и нижнего рабочих колес. Зазор 222 обеспечивает возможность совместного перемещения модулей рабочих колес 126 внутри насоса 108.

[046] Таким образом, в каждом из предпочтительных вариантов выполнения интегральная система 128 осевой нагрузки и опоры обеспечивает устойчивую к износу систему регулирования осевого усилия, которая расположена внутри насоса 108. В отличие от известных конструкций, в которых объединенная осевая нагрузка переносится валом 122 и регулируется большими сложными упорными подшипниками, интегральная система 128 управляет тягой, создаваемой отдельными ступенями 120 или модулями 120 ступеней в насосе 108. Поскольку интегральная система 128 регулирует повышение осевого усилия и понижение осевого усилия, создаваемого отдельными ступенями 120 или модулями ступеней 120, насос 108 может работать в широком диапазоне скоростей потока. Возможность работы насоса 108 в широком диапазоне скоростей потока представляет собой значительный прогресс по сравнению с известным уровнем техники.

[047] Следует понимать, что, несмотря на то что в вышеприведенном описании вместе с подробной информацией о структуре и функции различных вариантов выполнения настоящего изобретения были изложено многочисленные характеристики и преимущества различных вариантов выполнения настоящего изобретения, данное описание является исключительно иллюстративным, и изменения могут быть сделаны в деталях, особенно в вопросах конструкции и расположении частей в пределах принципов настоящего изобретения в полном объеме, обозначенном широким общим значением терминов, которыми выражена прилагаемая формула изобретения. Специалистам будет понятно, что идеи настоящего изобретения могут быть применены к другим системам, не выходя за пределы объема и сущности настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоступенчатый центробежный насос с компрессионными переборками | 2014 |

|

RU2693077C2 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2011 |

|

RU2484307C1 |

| НАСОС БЕЗВАЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ (ВАРИАНТЫ) | 2010 |

|

RU2543640C2 |

| МНОГОСТУПЕНЧАТЫЙ ФЛАНЦЕВЫЙ НАСОСНЫЙ УЗЕЛ ВЫСОКОГО ДАВЛЕНИЯ | 2014 |

|

RU2672991C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС (ВАРИАНТЫ) | 2005 |

|

RU2294458C1 |

| Модуль-секция погружного многоступенчатого центробежного насоса с интегрированными износостойкими подшипниками скольжения | 2020 |

|

RU2748009C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ МОДУЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2006 |

|

RU2317445C1 |

| Приводная коническая втулка для упорного подшипника | 2014 |

|

RU2693541C2 |

| ГАЗОСТАБИЛИЗИРУЮЩИЙ НАСОСНЫЙ МОДУЛЬ (ВАРИАНТЫ) | 2015 |

|

RU2593728C1 |

| ПОГРУЖНОЙ ЭЛЕКТРИЧЕСКИЙ НАСОС | 2006 |

|

RU2330187C1 |

Группа изобретений относится к скважинным насосам. Многоступенчатый центробежный насос содержит корпус, вращающийся вал и первую и вторую ступени насоса. Первая и вторая ступени содержат соответственно первый и второй направляющие аппараты, соединенные с корпусом, и первое и второе рабочие колеса, соединенные с валом. Насос дополнительно содержит интегральную систему осевой нагрузки и опоры, содержащую по меньшей мере одну втулку направляющего аппарата и по меньшей мере один подшипник рабочего колеса. Втулка и подшипник совместно обеспечивают возможность независимого осевого перемещения первого и второго рабочих колес. Интегральная система также содержит втулку направляющего аппарата, расположенную внутри второго направляющего аппарата и имеющую центральный проход, подшипники верхнего и нижнего по потоку рабочих колес, соединенные с валом соответственно смежно с первым и вторым колесом. При этом подшипник нижнего по потоку колеса имеет центральный цилиндр, который проходит внутри центрального прохода указанной втулки. Интегральная система обеспечивает усилие, противоположное осевому усилию вверх и осевому усилию вниз, которые создаются первой и второй ступенями насоса. 3 н. и 15 з.п. ф-лы, 16 ил.

1. Многоступенчатый центробежный насос, содержащий:

вращающийся вал,

верхнее по потоку рабочее колесо, соединенное с вращающимся валом,

неподвижный направляющий аппарат,

нижнее по потоку рабочее колесо, соединенное с вращающимся валом, и

интегральную систему осевой нагрузки и опоры, содержащую:

втулку направляющего аппарата, расположенную внутри неподвижного направляющего аппарата,

подшипник верхнего по потоку рабочего колеса, соединенный с вращающимся валом, и

подшипник нижнего по потоку рабочего колеса, соединенный с вращающимся валом, при этом

втулка направляющего аппарата имеет центральный внутренний проход, и при этом подшипник нижнего по потоку рабочего колеса имеет центральный цилиндр, который проходит внутри центрального внутреннего прохода указанной втулки.

2. Многоступенчатый центробежный насос по п. 1, в котором подшипник верхнего по потоку рабочего колеса имеет центральный цилиндр, который проходит внутри центрального внутреннего прохода указанной втулки.

3. Многоступенчатый центробежный насос по п. 1, в котором указанная интегральная система дополнительно имеет зазор во внутренней части втулки направляющего аппарата между центральным цилиндром подшипника верхнего по потоку рабочего колеса и центральным цилиндром подшипника нижнего по потоку рабочего колеса, причем указанный зазор обеспечивает возможность осевого перемещения верхнего по потоку рабочего колеса и нижнего по потоку рабочего колеса относительно направляющего аппарата.

4. Многоступенчатый центробежный насос по п. 1, в котором втулка направляющего аппарата имеет фланцевый конец и по меньшей мере один смазочный канал.

5. Многоступенчатый центробежный насос по п. 1, в котором втулка направляющего аппарата представляет собой нижнюю по потоку втулку направляющего аппарата, при этом интегральная система осевой нагрузки и опоры дополнительно содержит верхнюю по потоку втулку направляющего аппарата.

6. Многоступенчатый центробежный насос по п. 5, в котором нижняя по потоку втулка направляющего аппарата имеет центральный внутренний проход, а подшипник нижнего по потоку рабочего колеса имеет центральный цилиндр, который проходит внутри центрального внутреннего прохода нижней по потоку втулки направляющего аппарата.

7. Многоступенчатый центробежный насос по п. 6, в котором подшипник верхнего по потоку рабочего колеса имеет цилиндрический корпус, который соединен с валом и расположен на расстоянии от верхней по потоку втулки направляющего аппарата с созданием зазора, обеспечивающего возможность осевого смещения верхней по потоку втулки направляющего аппарата относительно направляющего аппарата.

8. Многоступенчатый центробежный насос по п. 5, в котором верхняя по потоку втулка направляющего аппарата и нижняя по потоку втулка направляющего аппарата удерживаются внутри соответствующего отдельного отверстия внутри направляющего аппарата.

9. Насосная установка, содержащая:

электродвигатель и

многоступенчатый центробежный насос, приводимый в действие электродвигателем и содержащий:

вращающийся вал,

верхнюю по потоку ступень, содержащую верхний по потоку направляющий аппарат и верхнее по потоку рабочее колесо,

нижнюю по потоку ступень, содержащую нижний по потоку направляющий аппарат и нижнее по потоку рабочее колесо, и

первую интегральную систему осевой нагрузки и опоры, расположенную в верхней по потоку ступени, причем указанная первая интегральная система содержит:

первую втулку направляющего аппарата, установленную в верхнем по потоку направляющем аппарате,

первый подшипник верхнего по потоку рабочего колеса, соединенный с вращающимся валом,

первый подшипник нижнего по потоку рабочего колеса, соединенный с вращающимся валом, и

при этом первая втулка направляющего аппарата имеет центральный внутренний проход, и при этом первый подшипник нижнего по потоку рабочего колеса имеет центральный цилиндр, который проходит внутри центрального внутреннего прохода указанной втулки.

10. Насосная установка по п. 9, в которой насос содержит вторую интегральную систему осевой нагрузки и опоры, расположенную в нижней по потоку ступени.

11. Насосная установка по п. 10, в которой верхняя по потоку ступень не примыкает к нижней по потоку ступени.

12. Насосная установка по п. 10, в которой верхняя по потоку ступень примыкает к нижней по потоку ступени.

13. Насосная установка по п. 10, в которой вторая интегральная система осевой нагрузки и опоры содержит:

вторую втулку направляющего аппарата, установленную в нижнем по потоку направляющем аппарате,

второй подшипник верхнего по потоку рабочего колеса, соединенный с вращающимся валом, и

второй подшипник нижнего по потоку рабочего колеса, соединенный с вращающимся валом.

14. Насосная установка по п. 13, в которой в первой интегральной системе осевой нагрузки и опоры первый подшипник верхнего по потоку рабочего колеса имеет центральный цилиндр, который проходит внутри центрального внутреннего прохода первой втулки направляющего аппарата.

15. Насосная установка по п. 13, в которой как в первой, так и во второй интегральной системе осевой нагрузки и опоры внутри втулки направляющего аппарата между центральным цилиндром подшипника верхнего по потоку рабочего колеса и центральным цилиндром подшипника нижнего рабочего колеса дополнительно имеется зазор, обеспечивающий возможность осевого смещения верхнего по потоку рабочего колеса и нижнего по потоку рабочего колеса.

16. Многоступенчатый центробежный насос, содержащий:

корпус,

вращающийся вал,

первую ступень турбомашины, содержащую:

первый направляющий аппарат, соединенный с корпусом, и

первое рабочее колесо, соединенное с вращающимся валом,

вторую ступень турбомашины, содержащую:

второй направляющий аппарат, соединенный с корпусом, и

второе рабочее колесо, соединенное с вращающимся валом, и

интегральную систему осевой нагрузки и опоры, содержащую по меньшей мере одну втулку направляющего аппарата и по меньшей мере один подшипник рабочего колеса, которые совместно обеспечивают возможность независимого осевого перемещения первого и второго рабочих колес, при этом интегральная система осевой нагрузки и опоры содержит:

втулку направляющего аппарата, расположенную внутри второго направляющего аппарата и имеющую центральный проход,

подшипник верхнего по потоку рабочего колеса, соединенный с вращающимся валом смежно с первым рабочим колесом, и

подшипник нижнего по потоку рабочего колеса, соединенный с вращающимся валом смежно со вторым рабочим колесом, при этом подшипник нижнего по потоку рабочего колеса имеет центральный цилиндр, который проходит внутри центрального внутреннего прохода указанной втулки.

17. Многоступенчатый центробежный насос по п. 16, в котором интегральная система осевой нагрузки и опоры дополнительно содержит вторую втулку направляющего аппарата, установленную в первом направляющем аппарате.

18. Многоступенчатый центробежный насос по п. 17, дополнительно содержащий основание насоса и основной упорный подшипник, расположенный внутри основания насоса.

| US 6068444 A, 30.05.2000 | |||

| US 5033937 A, 23.07.1991 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2008 |

|

RU2371611C1 |

| НАСОС ЦЕНТРОБЕЖНЫЙ МОДУЛЬНЫЙ | 2008 |

|

RU2371613C1 |

| СТУПЕНЬ МНОГОСТУПЕНЧАТОГО ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2006 |

|

RU2322616C1 |

Авторы

Даты

2018-07-03—Публикация

2013-12-18—Подача