Изобретение относится к насосостроению, в частности к многоступенчатым погружным центробежным насосам для добычи нефти из скважин.

Известна конструкция ступени погружного насоса для добычи нефти, содержащая закрытое рабочее колесо, состоящее из основного (верхнего) и покрывающего (нижнего) дисков с размещенными между ними лопастями, направляющий аппарат, верхнюю и нижнюю пазухи, образованные соответственно внешними поверхностями основного и покрывающего дисков и торцевыми поверхностями направляющих аппаратов до и после рабочего колеса (см., например, Богданов А.А. Погружные центробежные электронасосы для добычи нефти. М., Недра, 1968, с.74, рис.59). Рабочее колесо ступени выполнено плавающим с возможностью перемещения по шпонке вдоль вала на величину технологического зазора δ между опорами двух соседних направляющих аппаратов. Осевые силы, действующие на рабочее колесо, воспринимаются в зависимости от режима работы по подаче одним из упоров - нижним или верхним - через текстолитовую или карбонитовую шайбы, запрессованные в соответствующие расточки рабочего колеса.

Недостаток конструкции заключается в том, что при достижении определенной подачи осевая сила меняет свой знак. Рабочее колесо отходит от нижнего упора, и через образовавшийся торцевой зазор возникают перетечки с выхода колеса на его вход, вследствие чего происходит снижение напора. При уменьшении подачи рабочее колесо садится на упор не при той же подаче, при которой оно всплывало, а меньшей. В результате напорная кривая образует петлю гистерезиса. Соответственно снижается и КПД. Петля гистерезиса может располагаться по-разному по отношению к рабочей зоне характеристики: левее, в рабочей зоне, правее, либо занимать какое-то промежуточное положение. Желательно, чтобы петля гистерезиса не образовывалась бы вообще или, по крайней мере, располагалась бы в конце правой границы рабочей зоны, а лучше за ней. Для этого необходимо обеспечить соответствующую величину осевой силы одного знака в пределах подач до правой границы рабочей зоны. Чаще всего рассматриваемые конструкции ступени такого условия не обеспечивают. Могут быть случаи, когда осевая сила, действующая на рабочее колесо, чрезмерна, всплытия не происходит, но происходит износ нижней упорной шайбы и тогда появляется необходимость уменьшить осевую силу.

Наиболее близкой по технической сущности и достигаемому результату является ступень погружного насоса с рабочим колесом, содержащим основной и покрывающий диски с размещенными между ними лопастями, в котором с целью увеличения напора колеса и ступени в целом на боковой периферийной части дисков с их наружной стороны выполнена насечка (SU 907310 A, F04D 29/18, 28.02.1982).

Недостаток конструкции состоит в том, что насечка (или накатка) выполнена в радиальном направлении и одновременно на основном и покрывающем дисках, что приводит к повышению потребляемой мощности, понижению КПД и не позволяет путем использования эффекта от этой насечки изменять величину осевой силы, действующей на рабочее колесо. Соответственно нет возможности влиять через осевую силу и на износ упорных шайб.

Настоящее изобретение решает задачу изменения величины осевой силы в ту или другую сторону и смещения момента всплытия рабочего колеса без усложнения конструкции ступени путем использования простого технологического способа с применением стандартного инструмента, позволяет повысить КПД по сравнению с прототипом.

Указанный технический результат достигается тем, что ступень многоступенчатого погружного центробежного насоса, содержащая направляющий аппарат, закрытое рабочее колесо с основным и покрывающим дисками, на наружной поверхности которых в их периферийной части выполнена накатка, кольцевой буртик на покрывающем диске, фиксирующий упорную шайбу, и размещенными между дисками лопастями, нижнюю и верхнюю пазухи, образованные соответственно внешними поверхностями основного и покрывающего дисков и торцевыми поверхностями направляющего аппарата до и после рабочего колеса, согласно изобретению, накатка имеет криволинейную форму, близкую по конфигурации к форме лопастей рабочего колеса, причем для увеличения осевой силы накатка выполнена на покрывающем диске, а для уменьшения - на основном диске.

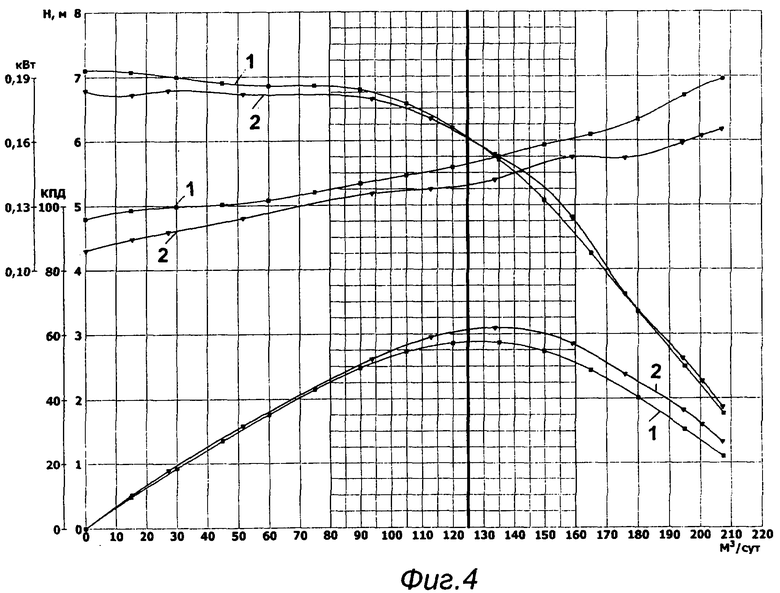

Выполнение накатки на наружной цилиндрической поверхности покрывающего диска рабочего колеса, ориентированной в сторону, обратную вращению, под углом 30-60° к плоскости диска, снижает вероятность попадания абразивных частиц в нижнюю пазуху и далее в место контакта упорной шайбы с упором направляющего аппарата, что уменьшает износ шайбы. Дополнительная накатка на буртике рабочего колеса усиливает эффект защиты упорной шайбы от износа абразивными частицами.

Шаг накатки может достигать 2 мм. Глубина рифления зависит от выбранного шага, а также от материала, толщины и жесткости дисков колеса. Накатка может быть выполнена стандартным инструментом, который обеспечивает стандартные соотношения по глубине рифления: для стали - (0,25-0,7) шага, для цветных металлов и сплавов - (0,25-0,5) шага. При этом рекомендуемая глубина рифления для стальных, нерезисторных, чугунных колес нефтяных погружных насосов не менее 0,3-0,5 мм.

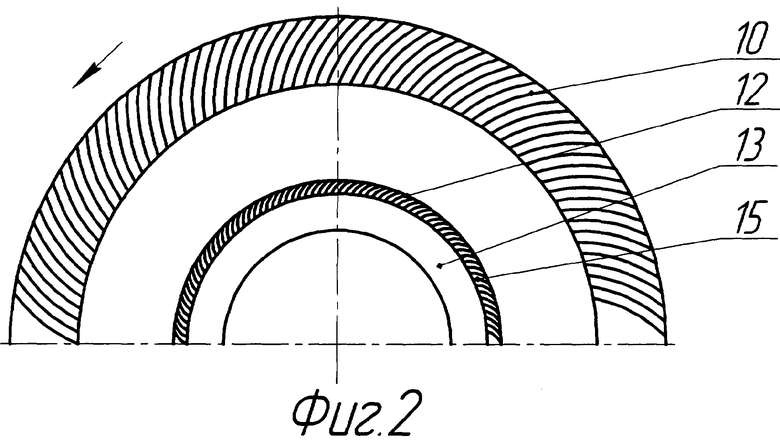

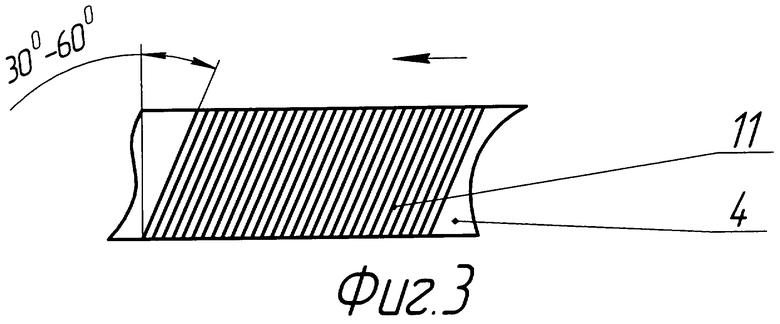

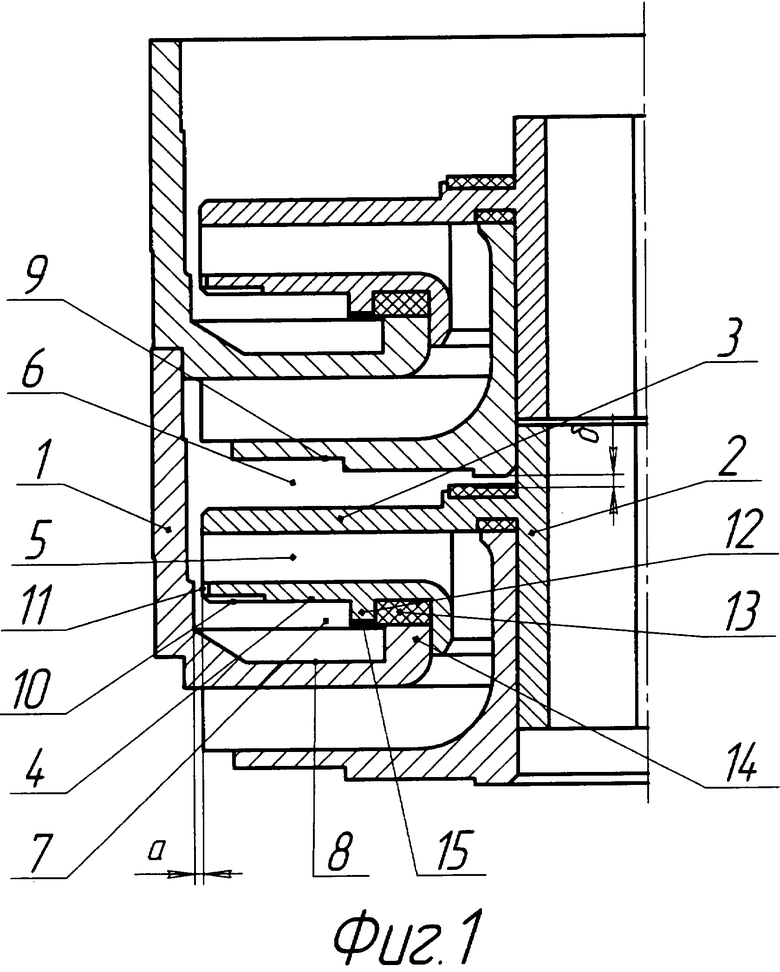

На фиг.1 представлена ступень многоступенчатого погружного центробежного насоса в разрезе; на фиг.2 - вид рабочего колеса со стороны покрывающего диска; на фиг.3 - вид цилиндрической поверхности покрывающего диска рабочего колеса; на фиг.4 - рабочие характеристики ступеней, имеющих на покрывающем диске рабочего колеса накатку.

Ступень содержит направляющий аппарат 1, рабочее колесо 2 с основным 3 и покрывающим 4 дисками, между которыми размещены лопасти 5 (фиг.1). Верхняя пазуха 6 и нижняя пазуха 7 образованы соответственно внешними поверхностями основного и покрывающего дисков 3 и 4 и торцевыми поверхностями 8 и 9 направляющего аппарата 1 до рабочего колеса 2 и после него. На теле покрывающего диска 4, на его периферийной части, выполнена накатка 10, имеющая криволинейную форму. На наружной цилиндрической поверхности покрывающего диска 4 рабочего колеса 2 выполнена накатка 11, расположенная под углом 30-60° к плоскости диска 4 (фиг.3). Накатка 11 является продолжением накатки 10, при этом их выступы и впадины могут как совпадать, так и не совпадать друг с другом.

На буртике 12, фиксирующем упорную шайбу 13 в месте расположения упора 14 направляющего аппарата 1, также выполнена накатка 15 с той же конфигурацией, что и накатка 10 (фиг.2).

Ступень работает следующим образом.

При вращении рабочего колеса 2 жидкость поступает на лопасти 5, сообщающие ей энергию, после чего выходит из рабочего колеса 2, где создается повышенное давление. Выходящий поток поворачивается на 90° и движется в осевом направлении к вышерасположенному направляющему аппарату 1. В стандартной ступени с ростом подачи давление в пазухе 6 снижается быстрее, чем в пазухе 7, рабочее колесо может всплыть. В результате действия накатки 10 давление в пазухе 7 снижается и соответственно увеличивается осевая сила, направленная в сторону всасывания рабочего колеса 2. Момент всплытия либо не наступает, либо сдвигается в область больших подач. Благодаря тому, что накатка 10 имеет криволинейную форму, близкую по форме к конфигурации лопастей 5, траектория движения частиц жидкости из пазухи 7 совпадает или максимально приближена к траектории движения жидкости, выходящей из рабочего колеса 2. Поэтому при слиянии потоков не возникает существенных потерь энергии, а потребляемая мощность меньше, чем при радиальной накатке. В итоге по сравнению с прототипом увеличивается КПД.

Жидкость, выходящая из рабочего колеса 2, попадает в нижнюю пазуху 7 через узкий кольцевой зазор шириной а, составляющей обычно 0,5-0,8 мм. Накатка 11 на цилиндрической поверхности покрывающего диска 4, выполненная под углом 30-60° к его плоскости, препятствует проникновению абразивных частиц в пазуху 7 и далее на вход рабочего колеса 2. Накатка 15, выполненная на буртике 12, служит дополнительной защитой от проникновения абразивных частиц в зону контакта упорной шайбы 13 с упором 14 направляющего аппарата 1, снижая тем самым износ шайбы 13.

Проведенные эксперименты по снятию рабочей характеристики ступени по описываемому изобретению, а также ее абразивные испытания подтверждают справедливость приведенных выше рассуждений. На фиг.4 приведены рабочие характеристики ступеней, имеющих на покрывающем диске рабочего колеса радиальную накатку (кривая 1) и накатку криволинейной конфигурации (кривая 2). В последнем случае кривая потребляемой мощности идет ниже, а КПД, соответственно, выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА ДЛЯ ДОБЫЧИ НЕФТИ | 2005 |

|

RU2303167C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2003 |

|

RU2246044C1 |

| СТУПЕНЬ МНОГОСТУПЕНЧАТОГО ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2005 |

|

RU2303168C1 |

| Ступень многоступенчатого лопастного насоса | 2020 |

|

RU2735978C1 |

| СТУПЕНЬ ПОГРУЖНОГО МУЛЬТИФАЗНОГО НАСОСА (ВАРИАНТЫ) | 2016 |

|

RU2638244C1 |

| РАБОЧЕЕ КОЛЕСО СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2008 |

|

RU2376500C2 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ НАСОС | 2005 |

|

RU2303169C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2014 |

|

RU2578924C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС И СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ НАСОСА | 2014 |

|

RU2580611C2 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2003 |

|

RU2253756C2 |

Изобретение относится к насосостроению, в частности к многоступенчатым погружным центробежным насосам для добычи нефти из скважин. Ступень насоса содержит направляющий аппарат и закрытое рабочее колесо (РК) с основным и покрывающим дисками (Д) и размещенными между ними лопастями. На одном из дисков РК выполнена накатка (Н), имеющая криволинейную форму, близкую по конфигурации к форме лопастей РК. Для увеличения осевой силы Н выполняют на покрывающем Д, а для уменьшения - на основном Д. Дополнительно на наружной цилиндрической поверхности покрывающего диска РК выполнена Н, ориентированная в сторону, обратную вращению, под углом 30-60° к плоскости Д. Для предотвращения проникновения абразивных частиц в кольцевой зазор между цилиндрической поверхностью покрывающего Д и внутренней цилиндрической поверхностью направляющего аппарата на кольцевом буртике покрывающего Д может быть нанесена дополнительная Н, по направлению совпадающая с направлением Н на периферийной части Д. Конструкция ступени позволяет повысить КПД за счет регулирования величины осевой силы и смещения момента всплытия РК. Конструкция технологична и может быть изготовлена с применением стандартного инструмента. 2 з.п. ф-лы, 4 ил.

| Рабочее колесо центробежного насоса | 1980 |

|

SU907310A1 |

| Центробежный насос | 1987 |

|

SU1435841A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ | 1991 |

|

RU2017201C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 3535051 А, 20.10.1970 | |||

| WO 9307393 A1, 15.04.1993. | |||

Авторы

Даты

2008-04-20—Публикация

2006-08-31—Подача