ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка является частичным продолжением заявки на патент США № 14/076746, поданной 11 ноября 2013 года, озаглавленной «ЭКСТРУДИРОВАННЫЙ ЭЛЕМЕНТ КАРКАСА С ФЛАНЦЕМ С ВЫЕМКАМИ ДЛЯ СНИЖЕНИЯ НАПРЯЖЕНИЯ ПРИ ИЗГИБАНИИ» («EXTRUDED BODY COMPONENT WITH NOTCHED FLANGE TO REDUCE STRAIN IN BENDING»), которая является частичным продолжением заявки на патент США № 14/062510, поданной 24 октября 2013 года, озаглавленной «ВЕРХНЯЯ БАЛКА КАРКАСА ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ВЫПОЛНЕНИЯ ТАКОВОЙ» («HEADER BEAM OF A VEHICLE FRAME AND METHOD OF FORMING THE SAME»), и заявки на патент США № 14/062568, поданной 24 октября 2013 года, озаглавленной «ВЕРХНЯЯ БАЛКА КАРКАСА ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ВЫПОЛНЕНИЯ ТАКОВОЙ» («HEADER BEAM OF A VEHICLE FRAME AND METHOD OF FORMING THE SAME»). Вышеуказанные родственные заявки включены в настоящую заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к экструдированным элементам каркаса для транспортного средства и, в частности, относится к полым экструдированным верхним балкам, которые снабжены областями, выполненными с возможностью присоединения верхней балки к другим элементам транспортного средства, крепления сборочных узлов или иного содействия сборке каркаса транспортного средства.

УРОВЕНЬ ТЕХНИКИ

В целом известно, что каркасы транспортного средства типично имеют верхнюю балку, которая продолжается между передними стойками каркаса транспортного средства, чтобы поддерживать крышу и ветровое стекло. В дополнение к обеспечению конструктивной опоры, верхние балки и другие элементы каркаса обычно используются в качестве точек крепления для других сборочных узлов транспортного средства, таких как козырьки и верхние консоли. Предоставление точек крепления по длине элемента каркаса может иметь тенденцию уменьшать конструктивную целостность элемента каркаса, делая использование легкого экструдированного металла для верхних балок более трудным. Так как требуется, чтобы транспортные средства строились из более легких материалов, все больше и больше требуется использовать элементы, сделанные из экструдированного металла, которые имеют мало нарушений непрерывности и поддерживают более высокие стандарты безопасности.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно одному из аспектов настоящего изобретения элемент каркаса транспортного средства, содержащий:

экструдированный полый элемент, содержащий наружные стенки, ограничивающие удлиненный внутренний объем;

внутреннюю стенку, продолжающуюся вдоль удлиненного внутреннего объема, отделяющую нагруженный участок от крепежного участка; и

конструкцию в стенке наружных стенок, выступающую в или из удлиненного внутреннего объема на крепежном участке и имеющую наружную поверхность, выполненную с возможностью крепления сборочного узла.

В одном из вариантов предложен элемент каркаса, в котором экструдированный полый элемент является верхней балкой крыши, которая содержит алюминиевый сплав, при этом наружная поверхность конструкции является по существу плоской и расположена под углом и в местоположении с возможностью крепления сборочного узла.

В одном из вариантов предложен элемент каркаса, в котором наружные стенки включают в себя верхнюю стенку, в по существу параллельной ориентации с нижней стенкой, при этом внутренняя стенка продолжается непрерывно между верхней и нижней стенками.

В одном из вариантов предложен элемент каркаса, дополнительно содержащий:

вторую внутреннюю стенку, продолжающуюся непрерывно между верхней и нижней стенками и расположенную на расстоянии от другой внутренней стенки, при этом крепежный участок ограничен между внутренними стенками.

В одном из вариантов предложен элемент каркаса, в котором конструкция находится на нижней стенке, а наружная поверхность вложена во внутренний объем.

В одном из вариантов предложен элемент каркаса, в котором наружная поверхность является по существу плоской и расположена под углом относительно плоской протяженности нижней стенки вблизи конструкции.

В одном из вариантов предложен элемент каркаса, в котором конструкция содержит вторую наружную поверхность, поперечно расположенную на расстоянии от другой наружной поверхности и выполненную с возможностью крепления второго сборочного узла под углом, отличным от другой наружной поверхности.

В одном из вариантов предложен элемент каркаса, дополнительно содержащий:

крепежный проем, образованный через нижнюю стенку в наружной поверхности, для приема крепежного средства для крепления сборочного узла к экструдированному полому элементу, посредством чего нагруженный участок освобожден от проемов.

В одном из аспектов предложена верхняя балка для каркаса транспортного средства, содержащая:

экструдированный полый элемент, содержащий верхнюю и нижнюю наружные стенки и боковые стенки, вместе ограничивающие внутренний объем;

пару внутренних стенок, продолжающихся вдоль внутреннего объема и отделяющих внешние нагруженные участки, смежные боковым стенкам, от центрального крепежного участка; и

конструкцию на нижней наружной стенке, выступающую во внутренний объем в центральном крепежном участке для крепления сборочного узла.

В одном из вариантов предложена верхняя балка, в которой внешние нагруженные участки освобождены от проемов и выполнены с возможностью нести путь нагружения между противоположными концами экструдированного полого элемента.

В одном из вариантов предложена верхняя балка, в которой пара внутренних стенок непрерывно продолжается между верхней и нижней наружными стенками.

В одном из вариантов предложена верхняя балка, в которой пара внутренних стенок располагается под углом друг от друга, чтобы пара внутренних стенок вблизи нижней стенки была расположена на большем расстоянии, чем вблизи верхней стенки.

В одном из вариантов предложена верхняя балка, в которой конструкция включает в себя вставочную поверхность, ориентированную под углом относительно плоской протяженности нижней наружной стенки вблизи конструкции, при этом вставочная поверхность выполнена с возможностью крепления сборочного узла.

В одном из вариантов предложена верхняя балка, в которой конструкция включает в себя первую вставочную поверхность, которая расположена во в целом центрированном местоположении по длине экструдированного полого элемента для крепления первого сборочного узла, и вторую вставочную поверхность, расположенную в поперечно расположенном на расстоянии местоположении по длине от первой вставочной поверхности, для крепления второго сборочного узла.

В одном из вариантов предложена верхняя балка, в которой первая вставочная поверхность ориентирована под углом смещения относительно второй вставочной поверхности, при этом конструкция включает в себя непрерывно утопленную область между первой и второй вставочными поверхностями.

В одном из вариантов предложена верхняя балка, в которой каждая из первой и второй вставочной поверхности имеет крепежный проем, образованный через нижнюю наружную стенку, для приема крепежного средства для крепления соответствующего первого и второго сборочного узла экструдированного полого элемента.

В одном из еще дополнительных аспектов предложен способ изготовления верхней балки для каркаса транспортного средства, включающий в себя этапы, на которых:

обеспечивают экструдированный полый элемент, имеющий наружные стенки, ограничивающие удлиненный внутренний объем, и пару внутренних стенок, продолжающихся вдоль удлиненного внутреннего объема;

изгибают экструдированный полый элемент для выполнения изгиба; и

формируют конструкцию в нижней наружной стенке, которая выступает в удлиненный внутренний объем между парой внутренних стенок, для крепления сборочного узла.

В одном из вариантов предложен способ, в котором конструкцию формируют в выбранном местоположении по длине экструдированного полого элемента, причем она содержит вставочную поверхность, выполненную под выбранным углом, чтобы конструкция была выполнена с возможностью крепления сборочного узла к вставочной поверхности.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором:

выполняют проем через нижнюю наружную стенку в пределах вставочной поверхности конструкции для приема крепежного средства для крепления сборочного узла к экструдированному полому элементу.

В одном из вариантов предложен способ, в котором выполнение конструкции включает в себя этап, на котором деформируют нижнюю поверхность нижней наружной стенки в удлиненный внутренний объем первым инструментом и подпирают верхнюю поверхность нижней наружной стенки вторым инструментом для регулирования деформации, вызванной первым инструментом.

Эти и другие аспекты, цели и признаки настоящего изобретения будут поняты и оценены по достоинству специалистами в данной области техники по изучению следующего описания изобретения, формулы изобретения и прилагаемых чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

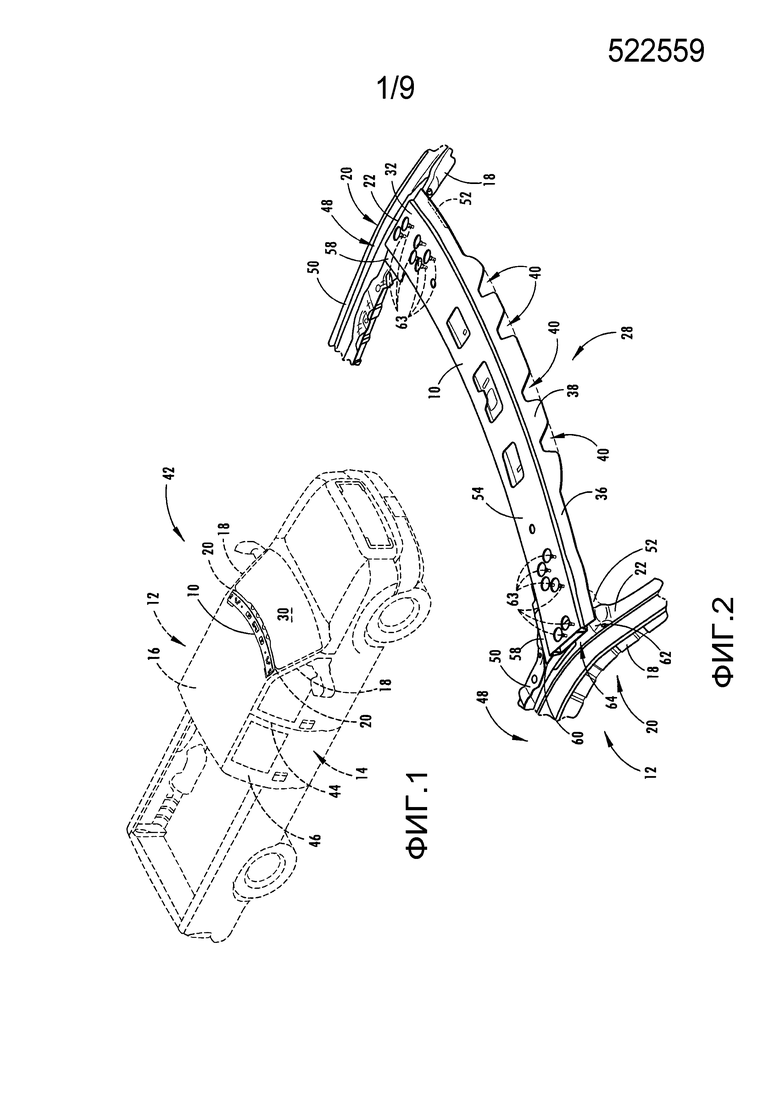

фиг. 1 - общий вид сверху транспортного средства, имеющего верхнюю балку согласно одному из вариантов осуществления настоящего изобретения;

фиг. 2 - общий вид сверху верхней балки, изображенной на фиг.1, показывающий верхнюю балку, продолжающуюся между соответствующей парой передних стоек каркаса, согласно одному из вариантов осуществления;

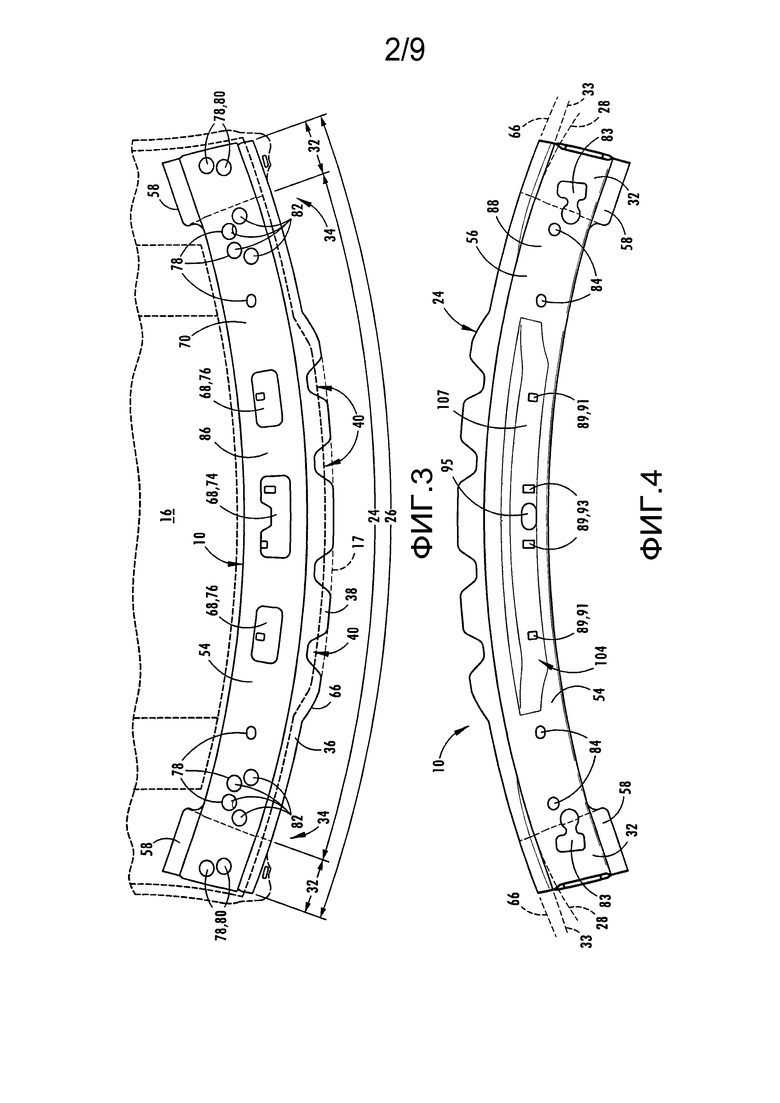

фиг. 3 - вид сверху верхней балки, изображенной на фиг. 1, показывающий участки панели крыши, согласно одному из вариантов осуществления;

фиг. 4 - вид снизу верхней балки, изображенной на фиг. 1, показывающий один из вариантов осуществления конструкции в нижней стенке;

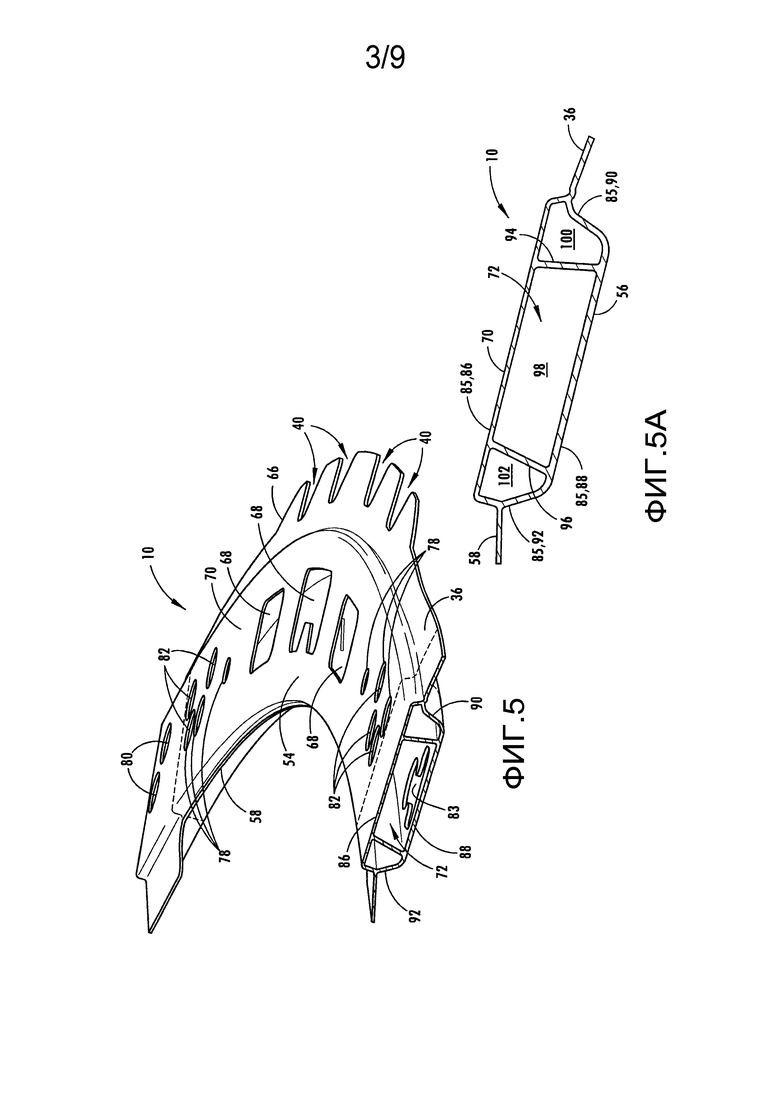

фиг. 5 – общий вид сбоку и сверху верхней балки, изображенной на фиг. 1, показывающий полый внутренний объем верхней балки, согласно одному из вариантов осуществления;

фиг. 5A - вид сбоку в поперечном разрезе верхней балки, показанной на фиг. 5;

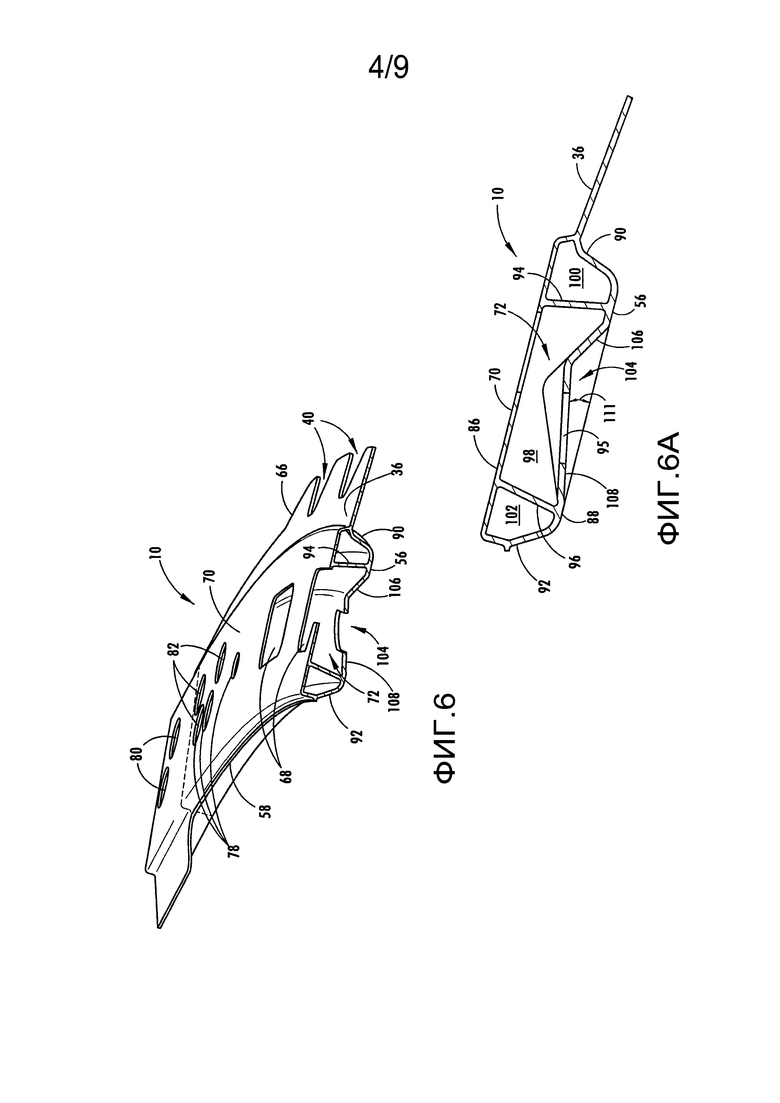

фиг. 6 - общий вид сверху в поперечном разрезе верхней балки, изображенной на фиг. 1, взятый в центральном местоположении верхней балки, показывающий конструкцию, выступающую в полый внутренний объем, согласно еще одному варианту осуществления;

фиг. 6A - вид в поперечном разрезе верхней балки, взятый в центрованном местоположении поперечного разреза, показанного на фиг. 6;

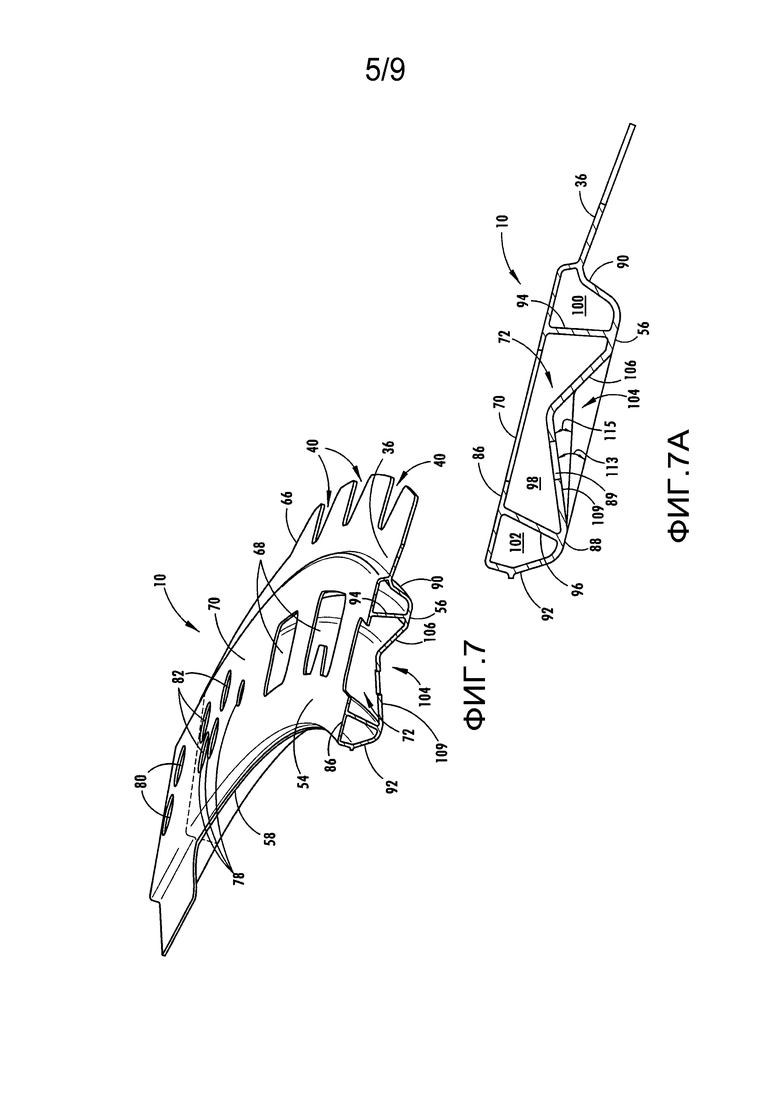

фиг. 7 - общий вид сверху в поперечном разрезе верхней балки, изображенной на фиг. 6, показывающий конструкцию в местоположении, поперечно расположенном на расстоянии от вида в поперечном разрезе по фиг. 6.

фиг. 7A - вид в поперечном разрезе верхней балки, взятый в местоположении поперечного разреза, показанного на фиг. 7;

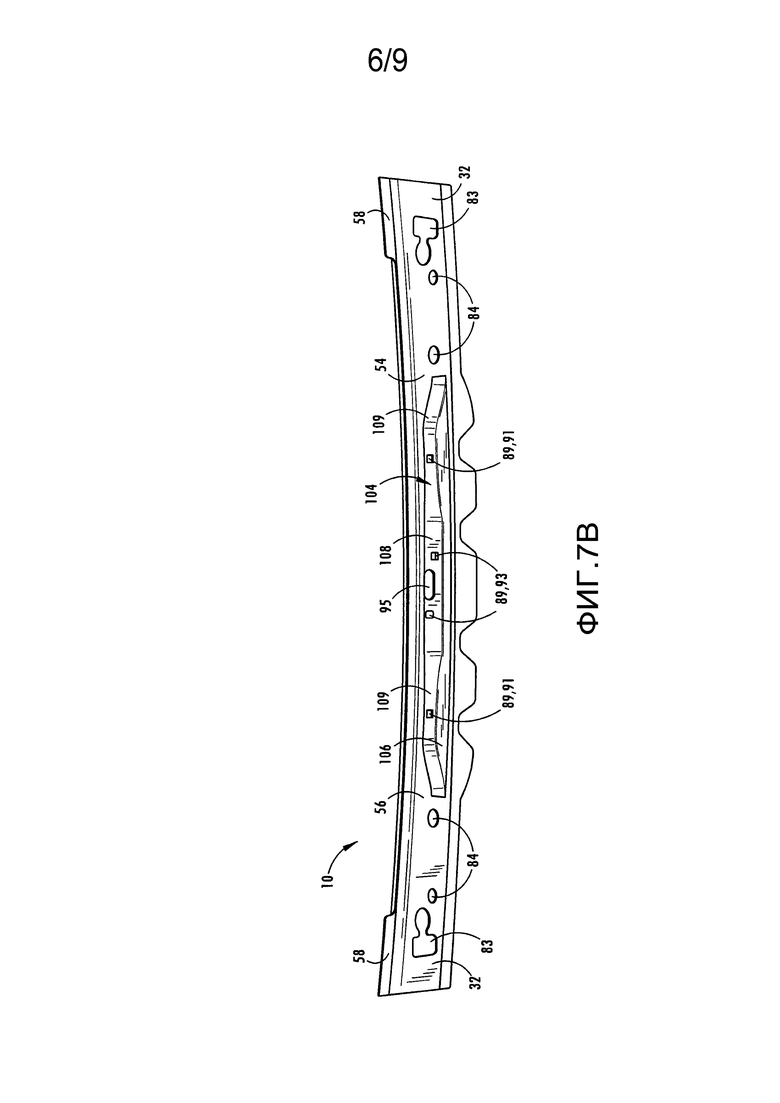

фиг. 7B - общий вид снизу верхней балки, изображенной на фиг. 6;

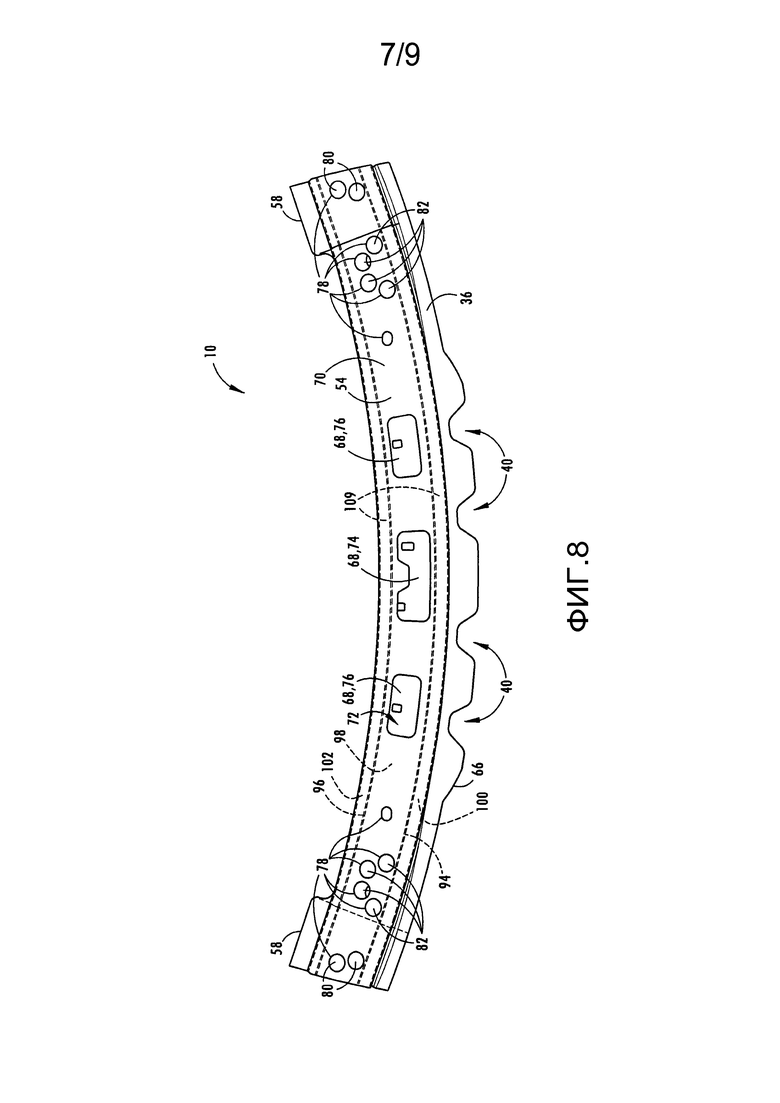

фиг. 8 - вид сверху верхней балки, изображенной на фиг.1, показывающий внутренние стенки пунктирными линиями, продолжающимися вдоль полного внутреннего объема;

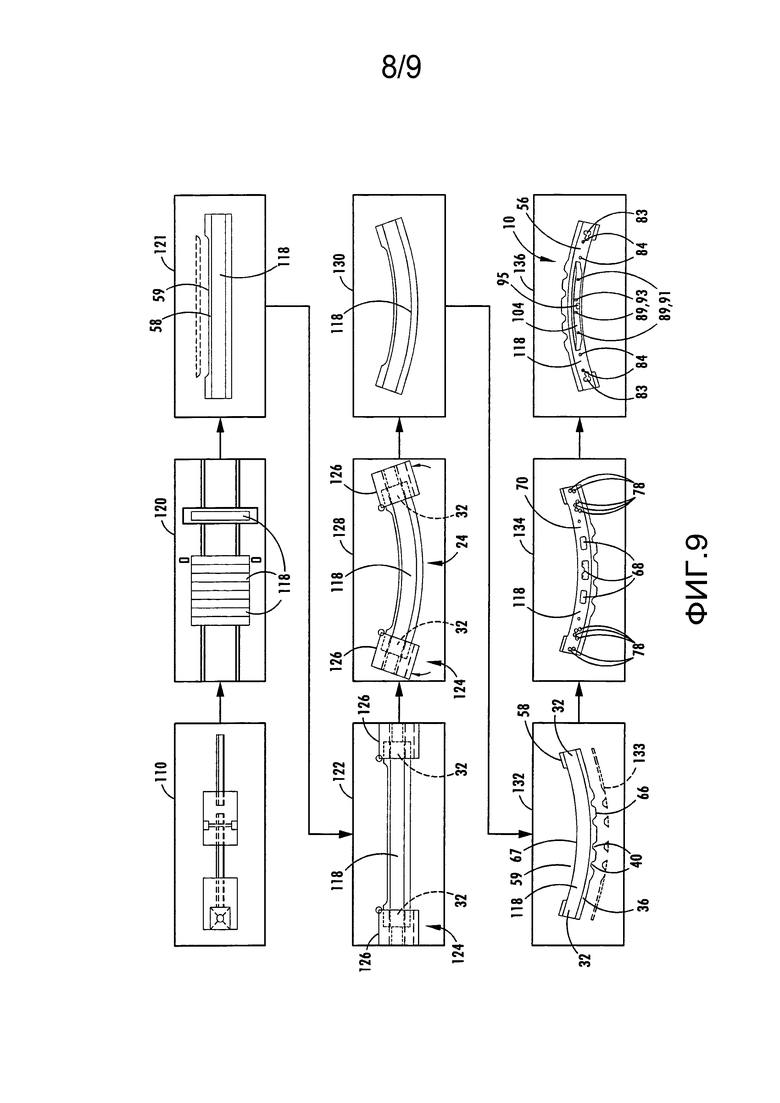

фиг. 9 - блок-схема последовательности операций способа, показывающая способ выполнения верхней балки, согласно еще одному варианту осуществления; и

фиг. 10 - блок-схема последовательности операций способа, показывающая способ выполнения верхней балки, согласно еще одному другому варианту осуществления.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Для целей описания, приведенного в материалах настоящего описания, термины «верхний», «нижний», «правый», «левый», «задний», «передний», «вертикальный», «горизонтальный» и их производные будут относиться к транспортному средству и элементам, проиллюстрированным на фиг. 1. Однако следует понимать, что изобретение может допускать различные альтернативные ориентации за исключением случаев, когда явным образом указано иное. Также следует понимать, что специфичные устройства и процессы, проиллюстрированные на прилагаемых чертежах и описанные в последующем описании являются просто примерными вариантами осуществления обладающих признаками изобретения концепций, определенных в прилагаемой формуле изобретения. Отсюда специфичные размеры и другие физические характеристики, относящиеся к вариантам осуществления, раскрытым в материалах настоящего описания, не должны рассматриваться в качестве ограничивающих, если формула изобретения явным образом не заявляет иное.

Со ссылкой на фиг. 1-9, ссылочная позиция 10 в целом обозначает верхнюю балку для каркаса 12 транспортного средства 42. В проиллюстрированном варианте осуществления верхняя балка 10 является элементом каркаса 12 транспортного средства, который включает в себя экструдированный полый элемент, имеющий внутренние стенки 85, которые охватывают удлиненный внутренний объем 72. Экструдированный полый элемент также образован по меньшей мере одной внутренней стенкой, продолжающейся вдоль удлиненного внутреннего объема 72, отделяющей нагруженный участок от крепежного участка 98. Крепежный участок 98 отделен от нагруженного участка, так что конструкция 104 может быть изготовлена в выбранном местоположении в одной из наружных стенок 85 крепежного участка 98, которая выступает в или из внутреннего объема 72 и включает в себя наружную поверхность 107, выполненную с возможностью крепления сборочного узла. Верхняя балка 10 проиллюстрированного варианта осуществления может быть изготовлена из любого материала, допускающего экструдирование и дополнительную обработку посредством изгибания, изгибания с растяжением и других предполагаемых технологических процессов формования. Например, верхняя балка 10, согласно одному из вариантов осуществления, может быть изготовлена из алюминиевого сплава, который предпочтительно может быть экструдированным алюминиевым сплавом серии 6000, а более предпочтительно, может быть экструдированным сплавом 6082-T4, закаленным до состояния T6 после изготовления.

Далее, со ссылкой на фиг. 1, проиллюстрированное транспортное средство 42 показано имеющим один из вариантов осуществления элемента каркаса транспортного средства по настоящему изобретению, верхнюю балку 10, продолжающуюся между парой передних стоек 18 каркаса в пределах изгиба 28, который соответствует ветровому стеклу 30 транспортного средства 42. Передние стойки 18 каркаса прикреплены к концевым участкам 32 верхней балки 10, чтобы также поддерживать переднюю часть панели 16 крыши транспортного средства 42. В заднем направлении от передних стоек 18 каркас проиллюстрированного транспортного средства 42, каркас 12 транспортного средства имеет дополнительные стойки каркаса, в том числе средние стойки 44 каркаса и задние стойки 46 каркаса, которые продолжаются вверх вокруг внутренней части кабины транспортного средства 42, чтобы обеспечивать дополнительную опору для участков панели 16 крыши. Однако возможно, что верхняя балка 10 может быть включена в каркасы альтернативных типов транспортных средств, таких как легковой автомобиль, автомобиль для активного отдыха или фургон, которые могут иметь альтернативные элементы каркаса, такие как большее или меньшее количество стоек каркаса для поддержки панели 16 крыши или верхней балки 10. Кроме того, также предполагается, что верхняя балка 10 может быть выполнена с возможностью поддержания узла прозрачного люка в крыше, узла откидного люка или другой альтернативной конфигурации люка, как в целом понятно рядовому специалисту в данной области техники.

Как проиллюстрировано на фиг. 2, передние стойки 18 каркаса, каждая, соединяется с и поддерживает передний конец 48 продольного бруса 50 крыши, который продолжается назад от верхней балки 10, чтобы поддерживать боковые стороны панели 16 крыши и любые дополнительные поперечные элементы, которые могут продолжаться в боковом направлении поперек транспортного средства 42. Продольные брусья 50 крыши как целая часть соединяются с верхними концами 20 передних стоек 18 каркаса для выполнения углового соединения, в силу чего передние стойки 18 каркаса продолжаются вниз и вперед в угловой конструкции ветрового стекла 30 (фиг. 1). Верхняя балка 10 в целом продолжается между угловыми соединениями между передними стойками 18 каркаса и продольными брусьями 50 крыши. Предполагается, что передние стойки 18 каркаса и продольные брусья 50 крыши могут быть цельными деталями наряду с другими стойками каркаса или поперечными элементами каркаса 12 транспортного средства или могут быть отдельными частями, которые крепятся непосредственно друг к другу или разделены другими конструктивными элементами. Более того, следует понимать, что в проиллюстрированном варианте осуществления передние стойки 18 каркаса и продольные брусья 50 крыши наряду с другими элементами каркаса 12 транспортного средства и транспортного средства 42, имеют соответствующие части на противоположных боковых сторонах транспортного средства 42, которые по существу являются зеркальными изображениями друг друга, так что иллюстрация и описание одного может подразумеваться для другого, если не указано иначе.

С дополнительной ссылкой на фиг. 2, верхние концы 20 передних стоек 18 каркаса имеют выступающие внутрь крепежные средства 52, которые определяют верхние поверхности 22 передних стоек 18 каркаса для сопряжения с верхней балкой 10. Крепежные средства 52 выполнены с возможностью иметь форму, которая соответствует концевым участкам 32 верхней балки 10 для скрепления с ними. Точнее, в проиллюстрированном варианте осуществления верхняя балка 10 имеет полую корпусную часть 54 с передним фланцем 36 и задним фланцем 58 на противоположных сторонах корпусной части 54. Передний и задний фланцы 36, 58 вблизи концевым участкам 32 верхней балки 10 выполнены с возможностью соединения с выступами крепежного средства 52. Соответственно, в проиллюстрированном варианте осуществления верхний и нижний выступы 60, 62 на противоположных сторонах выемки 64 контактируют с задним фланцем 58 и передним фланцем 36 соответственно, а выемка 64 между выступами 60, 62 непосредственно скрепляется с нижней поверхностью 56 корпусной части 54, кроме того определенной в качестве самой нижней поверхности нижней стенки 88 верхней балки 10.

Как также показано в варианте осуществления, проиллюстрированном на фиг.2, соединение между крепежными средствами 52 и верхней балкой 10 выполняется последовательностью самопробивных заклепок 63, которые продолжаются через корпусную часть 54 верхней балки 10 вблизи концевым участкам 32 и крепятся внутри выемки 64 крепежного средства 52. В других вариантах осуществления предполагается, что соединение между крепежными средствами 52 и верхней балкой 10 может производиться дополнительным или альтернативным средством, в том числе, сваркой, крепежной деталью и другим средством крепления, в целом понятным рядовому специалисту в данной области техники. Также предполагается, что крепежные средства 52 могут быть элементами, отдельными от передних стоек 18 каркаса, которые прикреплены непосредственно к верхней балке 10 или передним стойкам 18 каркаса. Крепежные средства 52 в других возможных вариантах осуществления также могут выступать внутрь больше или меньше, чем проиллюстрированный вариант осуществления, или быть полностью заключенными в пределах ширины передних стоек 18 каркаса.

Как проиллюстрировано на фиг. 3, верхняя поверхность 70 верхней балки 10 показана с центральной частью 24 длины 26 верхней балки, продолжающейся между концевыми участками 32, которые крепятся к передним стойкам 18 каркаса (фиг. 2), и изгибающейся вперед на изгибе 28 (фиг. 4), соответствующем изгибу ветрового стекла 30 (фиг. 1). Панель 16 крыши в проиллюстрированном варианте осуществления крепится к верхней балке 10 и соответствует передней кромке 66 (фиг. 4) верхней балки 10, определенной передним фланцем 36. Передний фланец 36 верхней балки 10 выступает в целом горизонтально из корпусной части 54 и продолжается по длине 26 верхней балки 10. Передний фланец 36 в проиллюстрированном варианте осуществления выполнен, чтобы выступать дальше вперед вблизи центральной области 38 для определения язычкового участка, который выступает вперед на большее расстояние, чем передний фланец 36 вблизи концевым участкам 32. Соответственно, центральная область 38 переднего фланца 36 имеет глубину, которая вмещает последовательность вырезов 36, разнесенных вдоль передней кромки 66, чтобы уменьшать механическое напряжение от изгибания и чтобы предусматривать точки крепления между передней кромкой 17 панели 16 крыши и передней кромкой 66 верхней балки 10. Последовательность вырезов 40 может иметь многообразие форм и компоновок разнесения вдоль переднего фланца 36, и вырезы предпочтительно имеют гладкие поверхности и большие радиусы для уменьшения вероятности любых локализованных связанных с концентрацией напряжений усталостных эффектов. Передняя кромка 66 переднего фланца 36 также выполнена вблизи концевым участкам 32, чтобы быть параллельной изгибу 28 корпусной части 54 верхней балки 10 вблизи центральному участку 24, тем самым, соответствуя изгибу ветрового стекла 30 (фиг. 1). В дополнительных вариантах осуществления предполагается, что язычковый участок и вырезы могут не быть включены в состав или профилированы альтернативно, чтобы передняя кромка 66 могла быть параллельна изгибу 28 (фиг. 4) корпусной части 54 вблизи центральной области 38 и, в силу этого, обеспечивала подходящий изгиб передней кромки 66 по длине 26 верхней балки 10.

Далее, со ссылкой на фиг. 3-4, изгиб 28 центрального участка 24 верхней балки 10 подчеркнут пунктирными линиями, показанными продолжающимися за пределы центрального участка 24, чтобы пересекаться с концевыми участками 32, тем самым, иллюстрируя непрерывную форму вдоль всей длины 26 верхней балки 10. Подобным образом вблизи концевого участка 32, в целом прямая ориентация 33 корпусной части 54 показана пунктирными линиями, продолжающимися за пределы длины 26 верхней балки 10, чтобы иллюстрировать отклонение от изгиба 28 центрального участка 24 верхней балки 10. Кроме того, передняя кромка 66 переднего фланца 36 показана продолжающейся за пределами длины 26 верхней балки 10 в параллельном выравнивании с изгибом 28 центрального участка 24, тем самым, отклоняясь от прямолинейной ориентации 33 корпусной части 54 вблизи концевых участков 32. В проиллюстрированном варианте осуществления изгиб 28 центрального участка 24 является по существу непрерывной дугой по окружности, хотя следует понимать, что изгиб 28 в дополнительных вариантах осуществления может не быть постоянным вдоль центрального участка 24, к примеру, будучи в большей степени усиленным возле концевых участков 32 и прямее в центре или более или менее усиленным в других различных местоположениях вдоль центрального участка 24.

С дополнительной ссылкой на вариант осуществления, показанный на фиг.3, некоторое количество отверстий 68 для доступа выполнено в верхней стенке 86 корпусной части 54 вблизи центральной области 38 переднего фланца 36, которые продолжаются во внутренний объем 72 (фиг. 5) верхней балки 10. Отверстия 68 для доступа выполнены в крепежном участке 98 между внутренними стенками 94, 96 (фиг. 5A) экструдированного полого элемента, как подробнее пояснено ниже. Отверстия 68 для доступа облегчают доступ во внутренний объем 72 для обеспечения опоры для верхней поверхности нижней стенки 88 при деформации нижней стенки 88 вверх, чтобы создавать конструкцию 104 для крепления, расположения или соединения, как также подробнее описано ниже. Могут быть выполнены отверстия 68 для доступа различных форм и размеров, чтобы допускать необходимую площадь для осуществления доступа во внутренний объем 72, или чтобы иным образом соответствовать крепежным признакам, которые могут связываться с отверстиями 68 для доступа.

В варианте осуществления, проиллюстрированном на фиг. 3, отверстия 68 для доступа включают в себя центральное отверстие 74 для доступа, имеющее прямоугольную форму и задний выступ, продолжающийся вперед в прямоугольную форму приблизительно в средней точке верхней балки 10. Задний выступ центрального отверстия 74 для доступа может использоваться для крепления части конструкции крыши и, в силу этого, поддержки панели 16 крыши. Отверстия 68 для доступа также включают в себя пару боковых отверстий 76 для доступа, которые расположены в равноразнесенных местоположениях по противоположные стороны от центрального отверстия 74 для доступа и подобным образом включают в себя в целом прямоугольную форму. Несколько дополнительных отверстий 78 для доступа также образованы через верхнюю стенку 86 на крепежном участке, но вблизи концевых участков 32 верхней балки 10. Эти дополнительные отверстия 78 для доступа включают в себя два периферийных отверстия 80 на каждом концевом участке 32 и группировку четырех круглых отверстий 82 слегка внутрь от двух периферийных отверстий 80. Подобным образом дополнительные отверстия 78 для доступа могут использоваться для вставки инструментов для формования или крепления и в проиллюстрированном варианте осуществления используются для обеспечения доступа для присоединения самопробивных заклепок 63 (фиг. 2) через нижнюю стенку 88 верхней балки 10 для крепления к передним стойкам 18 каркаса. Однако также предполагается, что дополнительные отверстия 78 для доступа также могут использоваться для крепления частей панели 16 крыши или других элементов транспортного средства.

Далее, со ссылкой на фиг. 4, нижняя поверхность 56 верхней балки 10 показана имеющей обращенные внутрь соединительные проемы, выполненные через нижнюю стенку 88 вблизи концевых участков 32 верхней балки 10. Соединительные проемы выполнены на крепежном участке 98 верхней балки 10 между внутренними стенками 94, 96 (фиг. 5A), как подробнее описано ниже. В проиллюстрированном варианте осуществления соединительные проемы включают в себя соединительный проем 83 для козырька, выполненный с наружной прямоугольной частью и внутренней круглой частью, которые комбинируются для выполнения профиля, выполненного с возможностью прикрепления узла козырька к верхней балке 10, как в целом понятно рядовому специалисту в данной области техники. Соединительный проем 83 для козырька также может использоваться для сопряжения и выравнивания верхней балки 10 с крепежными средствами 52. В дополнение, проиллюстрированный вариант осуществления включает в себя меньшие соединительные проемы, которые предусмотрены внутри от соединительных проемов 83 для козырька, и которые выполнены с возможностью крепления узла обивки потолка, как в целом известно в данной области техники. Следует понимать, что большее или меньшее количество соединительных проемов может быть предусмотрено при различных формах и разнесении по нижней стенке 88 и любые из этих соединительных проемов могут быть выполнены с возможностью обеспечивать различные потенциальные точки крепления для прикрепления альтернативных фрагментов внутренней отделки или сборочных узлов к верхней балке 10 для локализации функциональных возможностей, а также для выравнивания и позиционирования верхней балки 10 в транспортном средстве 42. Более того, соединительные проемы могут быть выполнены посредством тиснения, фрезерования, сверления или других возможных технологических процессов формования для продолжения соединительного проема через нижнюю стенку 88 корпусной части 54.

В дополнение к соединительным проемам 83, 84, выполненным через нижнюю стенку 88, фиг. 4 также иллюстрирует один из вариантов осуществления конструкции 104 в нижней стенке 88 вблизи центральной области 38 переднего фланца 36. Проиллюстрированный вариант осуществления конструкции 104 выступает во внутренний объем, и в силу этого наружная поверхность определена в качестве вставочной поверхности 107 в пределах нижней стенки, которая установлена под углом относительно плоской протяженности нижней стенки вблизи конструкции. Вставочная поверхность 107 по варианту осуществления, проиллюстрированному на фиг. 4, имеет по существу непрерывный угол вдоль конструкции, хотя угол вставочной поверхности 107 может меняться в дополнительных вариантах осуществления. Конструкция 104 выступает во внутренний объем 72 в пределах центрального крепежного участка 98 и предусматривает вставочную поверхность 107 на нижней поверхности 56 для крепления сборочных узлов, которые могут требовать альтернативных углов крепления от окружающих участков нижней поверхности 56. Предполагается, что в дополнительных вариантах осуществления такая вставочная поверхность 107 конструкции 104 может иметь изгиб или профиль, который по существу не является плоским, чтобы обеспечивать крепление определенного сборочного узла. Более того, следует понимать, что в дополнительных вариантах осуществления такая конструкция 104 может выступать из внутреннего объема 72 в противоположном направлении от проиллюстрированного варианта осуществления и конструкция 104 также в качестве альтернативы может быть выполнена на верхней стенке 86, которая может подвергаться доступу из проемов в нижней стенке 88.

В варианте осуществления, проиллюстрированном на фиг.4, некоторое количество крепежных проемов 89 выполнено на вставочной поверхности 107 через нижнюю стенку 88 для приема крепежного средства, чтобы прикреплять сборочный узел к верхней балке 10, как следует понимать рядовому специалисту в данной области техники. Более точно, крепежные проемы 89, как проиллюстрировано, включают в себя центральные крепежные проемы 93, боковые крепежные проемы 91 и вставочную поверхность 107. Центральный крепежный проем 93 расположен в по существу центрированном местоположении по длине 26 верхней балки 10 для крепления узла верхней консоли, а боковые крепежные проемы 91 расположены в отнесенном в боковом направлении местоположении по длине 26 от центральных крепежных проемов 93 для крепления узла стопора для связанного узла козырька, который может крепиться в соединительном проеме 83 для козырька. Также проиллюстрировано, что вставочная поверхность 107 должна включать в себя отверстие 95 для доступа к нижней поверхности, которое может использоваться для приведения в действие клепальных инструментов, для установки или других предполагаемых функций.

Корпусная часть 54 верхней балки 10, как показано на фиг. 5-5A, является полой и в силу этого также в материалах настоящего описания указывается ссылкой как экструдированный полый элемент. Корпусная часть 54 окаймлена наружными стенками 85, в том числе, верхней стенкой 86, нижней стенкой 88, передней боковой стенкой 90 и задней боковой стенкой 92, чтобы огораживать внутренний объем 72. Передний фланец 36 продолжается вперед от средней области передней боковой стенки 90, и подобным образом задний фланец 58 продолжается назад от средней области задней боковой стенки 92. В проиллюстрированном варианте осуществления передняя внутренняя стенка 94 и задняя внутренняя стенка 96 продолжаются линейно между верхней стенкой 86 и нижней стенкой 88 и продолжаются непрерывно в пределах внутреннего объема 72 по длине 26 верхней балки 10. В проиллюстрированном варианте осуществления передняя и задняя внутренние стенки 94, 96 выполнены под внешними углами от верхней стенки 86 к нижней стенке 88, чтобы повышать величину опоры для верхней стенки 86 во время изгибания верхней балки 10 и чтобы повышать величину имеющейся в распоряжении площади крепежного участка 98 на нижней стенке 88 для соединения и крепления сборочных узлов и других элементов транспортного средства. Соответственно, передняя и задняя внутренние стенки 94, 96 располагаются под углом друг от друга по мере того, как они продолжаются вниз от верхней стенки 86 до нижней стенки 88, чтобы внутренние стенки 84, 96 вблизи нижней стенке 88 были разнесены на большее расстояние, чем вблизи верхней стенке 86. Внутренний объем 72 тем самым поделен передней и задней внутренними стенками 94, 96 на центральный крепежный участок 98, передний нагруженный участок 100 и задний нагруженный участок 102, в силу чего, передний и задний нагруженные участки 100, 102 имеют сходные размеры и определяют непрерывные коробчатые профили, которые свободны от крепежных проемов или других разрывов. Следует понимать, что в дополнительных вариантах осуществления большее или меньшее количество внутренних стенок, которые могут быть выполнены, чтобы продолжаться вертикально в пределах внутреннего объема 72 для альтернативной поддержки верхней стенки 86 на расстоянии от нижней стенки 88 и отделять крепежный участок 98 от по меньшей мере одного нагруженного участка.

Как проиллюстрировано на фиг. 6-7B, изображен дополнительный вариант осуществления конструкции 104, который включает в себя первую вставочную поверхность 108 и вторую вставочную поверхность 109, разнесенную в поперечном направлении от первой вставочной поверхности 108 и ориентированную под иным углом, чем первая вставочная поверхность 108. Проиллюстрированные варианты осуществления первой и второй вставочных поверхностей 108, 109, каждый, имеет в целом плоскую конфигурацию и сконфигурирован отдельно для разного типа крепления, такого как крепление разных сборочных узлов или элементов транспортного средства. Со ссылкой на фиг. 6-6A, проиллюстрированный поперечный разрез взят во в целом центрированном местоположении через центральное отверстие 74 для доступа в верхней стенке 86 и через отверстие 95 для доступа нижней поверхности в нижней стенке 88. По существу, первая вставочная поверхность 108, показанная на фиг. 6-6A, ориентирована под первым углом 111 относительно плоской протяженности нижней стенки вблизи конструкции. Первая вставочная поверхность 108 располагается под углом внутрь и вперед от задней внутренней стенки 96. Проиллюстрированный вариант осуществления конструкции 104 также включает в себя соответствующую вспомогательную вставочную поверхность 106, которая располагается под углом внутрь и назад от передней внутренней стенки 94, и встречается с первой вставочной поверхностью 108 на первом угловом соединении в пределах внутреннего объема 72, и расположена на расстоянии от верней стенки 86.

Со ссылкой на фиг. 7-7A, проиллюстрированный поперечный разрез взят в отнесенном в поперечном направлении местоположении от первой вставочной поверхности 108, а именно через одно из боковых отверстий 76 для доступа в верхней стенке 86 и через крепежный проем в нижней стенке 88. По существу, вторая вставочная поверхность 109, показанная на фиг. 7-7A, ориентирована под вторым углом 113 относительно плоской протяженности нижней стенки, в силу чего, первый угол 111 является менее наклонным, чем второй угол 113, определяя угол 115 смещения между первой и второй вставочными поверхностями 108, 109. Вторая вставочная поверхность 109, подобная первой вставочной поверхности 108, располагается под углом внутрь и вперед от задней внутренней стенки 96. Соответствующая вспомогательная вставочная поверхность 106 вблизи второй вставочной поверхности 109 в проиллюстрированном варианте осуществления также располагается под углом внутрь и назад от передней внутренней стенки 94 и встречается с второй вставочной поверхностью 109 на втором угловом соединении дальше в пределах внутреннего объема 72, чем первое угловое соединение, однако, кроме того, расположенном на расстоянии от верхней стенки 86.

Как проиллюстрировано в варианте осуществления, изображенном на фиг. 7B, первая и вторая вставочные поверхности 108, 109 каждая включает в себя крепежный проем 89, образованный через нижнюю наружную стенку 88 для приема крепежного средства, чтобы прикреплять первый и второй сборочные узлы, соответственно, к экструдированному полому элементу. В проиллюстрированном варианте осуществления конструкция включает в себя непрерывную утопленную область 117 между первой и второй вставочными поверхностями 108, 109. Однако следует понимать, что конструкция 104 может быть сегментированной в различных точках вдоль верхней балки 10, иметь альтернативную форму и/или может быть модифицирована иным образом в параллельной конфигурации с нижней стенкой для крепления сборочных узлов транспортного средства, которые не требуют поверхности, с альтернативным углом крепления от нижней стенки.

Как дополнительно показано на фиг.8, передняя и задняя внутренние стенки 94, 96 продолжаются непрерывно в пределах внутреннего объема 72 по длине 26 верхней балки 10. Соответствующие передний и задний нагруженные участки 100, 102 внутреннего объема 72 соответствующим образом продолжаются по длине 26 верхней балки 10, чтобы определять сплошные и непрерывные коробчатые профили, которые имеют в целом трубчатую форму и продолжаются вдоль передней и задней кромок корпусной части 54. Непрерывные коробчатые профили не содержат в себе никаких отверстий, проемов или других нарушений непрерывности по длине 26 верхней балки 10, чтобы обеспечивать непрерывные траектории нагрузок по длине 26 верхней балки 10 и чтобы обеспечивать целостную конструктивную опору между передними стойками 18 каркаса и вдоль передней части панели 16 крыши. Непрерывные коробчатые профили в силу этого сконструированы, чтобы поглощать силы удара и нести нагрузки, расположенные на верхней балке 10 от нормальных условий работы транспортного средства 42. Центральный крепежный участок 98 между нагруженными участками 100, 102 прикрепляет непрерывные коробчатые профили друг к другу, чтобы предотвращать скашивание или скручивание между непрерывными коробчатыми профилями. К тому же вследствие непрерывных коробчатых профилей несущих основные нагрузки на верхней балке 10, проемы, отверстия, конструкции и другие элементы, выполненные на верхней и нижней стенках 86, 88, конструктивно не компрометируют верхнюю балку 10.

Далее, со ссылкой на фиг. 9, блок-схема последовательности операций способа иллюстрирует один из вариантов осуществления способа выполнения верхней балки 10. На этапе 110 непрерывная балка 112 экструдируется из экструзионной матрицы 114, чтобы иметь внутренний объем 72 (фиг. 5) с передней и задней внутренними стенками 94, 96 (фиг. 5A), продолжающимися непрерывно в пределах внутреннего объема 72, чтобы ограничивать центральный крепежный участок 98 и передний и задний нагруженные участки 100, 102 (фиг. 5A). Непрерывная балка 112 отрезается на станции 116 для резки, чтобы формировать сегмент 118 балки, который также может указываться ссылкой как полый экструдированный элемент, с торцами, в целом перпендикулярными длине 26 сегмента 118 балки. Сегменты 118 балки затем накапливаются в штабелях для транспортировки. Непрерывная балка 112, а потому результирующая верхняя балка 10 по проиллюстрированному варианту осуществления, получается экструзией главным образом из алюминия, как описано ранее. Также предполагается, что верхняя балка 10 или ее части могут быть выполнены из альтернативных металлов и, в качестве альтернативы, могут формироваться роликовым профилированием листового металла, гидроформованием или соединяться альтернативно, к примеру, лазерной или дуговой сваркой.

Сегменты 118 балки, как показано на этапе 120 по фиг. 9, разбираются из штабеля, обмеряются и центрируются на конвейере. Конвейер подает сегменты балки на станцию 121 подрезки, где подрезается задний фланец 58, который продолжается непрерывно по длине сегмента 118 балки. Точнее, задний фланец 58 обрезается для выполнения удлиненного выреза 59, который определяет задние выступы заднего фланца 58 вблизи концевых участков 32. Предполагается, что задний фланец 58 в качестве альтернативы может штамповаться или обрезаться иным образом для удаления удлиненного фрагмента заднего фланца 58, который формирует удлиненный вырез 59.

Как также показано на фиг. 9, на этапе 122 концевые участки 32 сегмента 118 балки зажимаются гибочным устройством 124, которое прочно крепится к концевым участкам 32 сегмента 118 балки. Гибочное устройство 124 в проиллюстрированном варианте осуществления имеет два зажимных элемента 126, которые зажимают концевые участки 32 одинаково, чтобы центровать сегмент 118 балки между двумя зажимными элементами 126. На этапе 128 гибочное устройство 124 поворачивает зажимные элементы 126 во в целом противоположных направлениях, чтобы изгибать с растяжением центральный участок 24 сегмента 118 балки по профилю, который соответствует в целом постоянному изгибу 28 от края до края центрального участка 24 сегмента 118 балки. Точнее, гибочное устройство 124 изгибает с растяжением сегмент 118 балки в трех измерениях, чтобы задний фланец 58 и задняя боковая стенка 92 и нижняя стенка 88 (фиг. 5A) корпусной части 54 подвергались некоторому сжатию в технологическом процессе изгибания с растяжением. Однако удлиненный вырез 59 в заднем фланце 58 значительно уменьшает сжатие в заднем фланце 58, чтобы предотвращать коробление или нежелательное искривление во время технологического процесса гибки с растяжением. Следует понимать, что в дополнительных вариантах осуществления гибочное устройство 124 может иметь один зажимной элемент 126, который перемещается относительно неподвижного зажимного элемента 126, чтобы растягивать и изгибать сегмент 118 балки с изгибом 28. Зажимные элементы 126 отпускаются с сегмента 118 балки на этапе 130, и концевые участки сегмента балки остаются в целом прямыми, как описано ранее.

По-прежнему со ссылкой на фиг. 9, на этапе 132 пресс с вырубным штампом 133 штампует передний фланец 36 сегмента 118 балки по шаблону, который дает в целом единообразные передние кромки 66 передних фланцев 36 по всему производству многочисленных сегментов 118 балки. Более точно, передний фланец 36 штампуется для выполнения передней кромки 66, которая параллельна изгибу 28 вблизи концевым участкам 32 балки для зацепления с ветровым стеклом 30. Вырубной штамп 133 также формирует последовательность вырезов 40 в центральной области 38 переднего фланца 36 для уменьшения механического напряжения переднего фланца 36, вызванного технологическим процессом изгибания с растяжением, и для обеспечения точек соединения для передней кромки 17 панели 16 крыши. Вырезы 40 сопрягаются с панелью 16 крыши, чтобы также предусматривать зону для уменьшения накопления текучей среды между передним фланцем 36 и панелью 16 крыши (фиг. 3), такого как во время технологического процесса окрашивания каркаса транспортного средства. Кроме того, вырезание вырезов 40 в переднем фланце 36 также обеспечивает снижение веса в центральной области 38 переднего фланца 36, что повышает несущую способность верхней балки 10 и уменьшает общий вес верхней балки 10.

На этапах 134 и 136, как показано на фиг. 9, верхняя и нижняя поверхности 70, 56 корпусной части 54 сегмента 118 балки подвергаются механической обработке и гидроформуются для создания отверстий 68 для доступа, конструкции 10 и других признаков на корпусной части 54, как описано ранее. В дополнительных вариантах осуществления некоторые из этапов, в том числе этапы 134 и 136, могут выполняться одновременно, в течение дополнительных отдельных этапов, или могут выполняться в любой комбинации этапов. Более того, механическая обработка и гидроформование могут быть заменены, полностью или частично, на формование любого одного из признаков альтернативными средствами формования, такими как сверление, тиснение, различные формы резки или другие средства формования, как в целом понятно рядовому специалисту в данной области техники.

Дополнительная блок-схема последовательности операций способа показана на фиг. 10, иллюстрирующей еще один вариант осуществления способа выполнения верхней балки 10, имеющего некоторые из этапов, показанных на фиг. 9. Как показано в проиллюстрированном варианте осуществления, этапы 120, 121 и 128 выполняются для выдачи изогнутого сегмента 118 балки в первый станок с ЧПУ (числовым программным управлением, CNC), чтобы выполнять этап 132 наряду с выполнением проверки надлежащей кривизны у изгиба 28 и проверки надлежащим образом ориентированного переднего фланца 36 вблизи концевым участкам 32 и центральной области 38. По проверке механической обработки переднего фланца 36 второй станок с ЧПУ выполняет этапы 134 и 136 в добавление к исправлению удлиненного выреза 59 в заднем фланце 58 и обрезанию концов, чтобы делать передний фланец 36 и подвергнутые механической обработке отверстия симметричными вокруг средней точки верхней балки 10, и любую другую доводку, чтобы вогнать верхнюю балку 10 в пределы производственных допусков. До, после или между станками с ЧПУ конструкция 107 проиллюстрированного варианта осуществления может изготавливаться в крепежном участке 98 посредством использования первого инструмента для деформации нижней поверхности 56 нижней стенки 88 во внутренний объем 72. Также предполагается, что второй инструмент может быть вставлен через по меньшей мере одно из отверстий 68 для допуска в верхней стенке 86 и во внутренний объем 72, чтобы поддерживать верхнюю поверхность нижней стенки 88 и чтобы тем самым регулировать деформацию, вызванную первым инструментом.

С дополнительной ссылкой на фиг. 10, последний этап 138 проиллюстрированного варианта осуществления включает в себя технологические процессы чистовой обработки в отношении верхней балки 10, в том числе снятие заусенцев, выдувание каких-нибудь обрезков в верхней балке 10, лазерное гравирование идентификационного номера и/или кода, и термообработку верхней балки 10. Предполагается, что верхняя балка 10 может обрабатываться теплом или другими средствами изменения жесткости балки в любой момент технологического процесса формования, как в целом понятно рядовому специалисту в данной области техники. По выполнении сегмента 118 балки в проиллюстрированную верхнюю балку 10 согласно одному из способов сборки концевые участки 32 сегмента 118 балки крепятся к передним стойкам 18 каркаса транспортного средства 42 (фиг. 2), панель 16 крыши крепится к последовательности вырезов 40 и другим крепежным признакам на передней кромке 55 или других участках верхней балки 10 (фиг. 3) и ветровое стекло 30 прикрепляется к передней кромке 66 (фиг. 1), как в целом показано и описано выше.

Рядовому специалисту в данной области техники следует понимать, что конструкция описанного изобретения и других элементов не ограничена никаким специфичным материалом. Другие примерные варианты осуществления изобретения, раскрытого в материалах настоящего описания, могут быть выполнены из широкого многообразия материалов, если в материалах настоящего описания не описано иное.

Для целей этого раскрытия термин «соединенный» (во всех своих формах: соединять, соединяющий, соединенный, и т.д.) в целом означает сочленение двух элементов (электрических или механических) друг с другом непосредственно или опосредованно. Такое сочленение может быть неподвижным по сути или подвижным по сути. Такое сочленение может достигаться двумя элементами (электрическими или механическими) и любыми дополнительными промежуточными элементами, являющимися выполненными за одно целое в качестве одного единого тела друг с другом или с двумя элементами. Такое сочленение может быть постоянным по сути или может быть съемным или разъемным по сути, если не обусловлено иное.

К тому же важно отметить, что конструкция и компоновка элементов изобретения, как показано в примерных вариантах осуществления, является только иллюстративной. Хотя всего лишь несколько вариантов осуществления настоящих инноваций были подробно описаны в этом раскрытии, специалисты в данной области техники, которые анализируют это раскрытие, без труда поймут, что возможны многие модификации (например, отклонения по габаритам, размерам, конструкциям и пропорциям различных элементов, значениям параметров, монтажным компоновкам, применению материалов, цветам, ориентациям, и т.д.), фактически не отходя от новейших доктрин и преимуществ изложенного предмета изобретения. Например, элементы, показанные в качестве выполненных за одно целое, могут быть сконструированы из многочисленных деталей, или элементы, показанные в качестве многочисленных деталей, могут быть выполнены за одно целое, работа устройств сопряжения может быть обращена или изменена иным образом, могут быть изменены длина или ширина конструкций и/или элементов конструкций или соединителей или других элементов систем, могут быть изменены сущность или количество положений регулировок, предусмотренных между элементами. Должно быть отмечено, что элементы и/или узлы системы могут быть сконструированы из любого широкого многообразия материалов, которые обеспечивают достаточную прочность или долговечность, в любом из широкого многообразия цветов, текстур и комбинаций. Соответственно, все такие модификации подразумеваются включенными в пределы объема настоящих инноваций. Другие замены, модификации, изменения и исключения могут быть произведены в конструкции, условиях работы и компоновке требуемых и других примерных вариантов осуществления, не выходя из сущности настоящих инноваций.

Следует понимать, что любые описанные последовательности операций или этапы в пределах описанных последовательностей операций могут комбинироваться с другими описанными последовательностями операций или этапами, чтобы формировать конструкции в пределах объема настоящего изобретения. Примерные конструкции и последовательности операций обработки, раскрытые в материалах настоящего описания, предназначены для иллюстративных целей и не должны истолковываться в качестве ограничивающих.

Также следует понимать, что варианты и модификации могут быть произведены над вышеуказанной конструкцией, не выходя из концепций настоящего изобретения, а кроме того, следует понимать, что такие концепции подразумеваются покрытыми следующей формулой изобретения, если эта формула изобретения явным образом не заявляет иное своим языком.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРКАСНОЕ СОЕДИНЕНИЕ ДЛЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И СПОСОБ УСТАНОВКИ ВЕРХНЕЙ БАЛКИ НА ПРОДОЛЬНОЙ БАЛКЕ В ТАКОМ СОЕДИНЕНИИ | 2015 |

|

RU2689071C2 |

| Способ формования балки транспортного средства | 2014 |

|

RU2685318C2 |

| КАРКАС КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И ТРАНСПОРТНОЕ СРЕДСТВО | 2015 |

|

RU2685954C2 |

| КОНСТРУКЦИЯ КАРКАСА ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2756730C1 |

| КАРКАС ПЕРЕДКА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2673320C2 |

| МОДУЛЬ КАБИНЫ УПРАВЛЕНИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2441784C1 |

| СБОРНАЯ КОНСТРУКЦИЯ ПЕРЕДНЕЙ ОПОРНОЙ РАМЫ И ОПОРНОЙ БАЛКИ РАДИАТОРА ТРАНСПОРТНОГО СРЕДСТВА И ОПОРНАЯ БАЛКА РАДИАТОРА | 2015 |

|

RU2686280C2 |

| КОНСТРУКЦИЯ БОКОВОЙ СЕКЦИИ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2684983C1 |

| ВЕРХНЯЯ ЧАСТЬ САЛОНА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2677756C2 |

| КОМПЕНСАТОР ДЛЯ РАМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2668769C2 |

Изобретение относится к области транспортного машиностроения. Верхняя балка транспортного средства содержит экструдированный полый элемент, внутреннюю стенку и конструкцию в одной из наружных стенок. Экструдированный полый элемент содержит наружные стенки, ограничивающие удлиненный внутренний объем. Внутренняя стенка продолжается вдоль удлиненного внутреннего объема и отделяет нагруженный участок от крепежного участка. Конструкция в одной из наружных стенок выступает в или из удлиненного внутреннего объема на крепежном участке и имеет плоскую наружную поверхность, расположенную под углом и в местоположении, предусматривающем возможность крепления сборочного узла. Достигается повышение безопасности транспортного средства. 6 з.п. ф-лы, 14 ил.

1. Верхняя балка транспортного средства, содержащая:

экструдированный полый элемент, содержащий наружные стенки, ограничивающие удлиненный внутренний объем;

внутреннюю стенку, продолжающуюся вдоль удлиненного внутреннего объема, отделяющую нагруженный участок от крепежного участка; и

конструкцию в одной из наружных стенок, выступающую в или из удлиненного внутреннего объема на крепежном участке и имеющую по существу плоскую наружную поверхность, расположенную под углом и в местоположении, предусматривающем возможность крепления сборочного узла.

2. Верхняя балка транспортного средства по п.1, в которой наружные стенки включают в себя верхнюю стенку, в по существу параллельной ориентации с нижней стенкой, при этом внутренняя стенка продолжается непрерывно между верхней и нижней стенками.

3. Верхняя балка транспортного средства по п.2, дополнительно содержащая:

вторую внутреннюю стенку, продолжающуюся непрерывно между верхней и нижней стенками и расположенную на расстоянии от другой внутренней стенки, при этом крепежный участок ограничен между внутренними стенками.

4. Верхняя балка транспортного средства по п.2, в которой конструкция находится на нижней стенке, а наружная поверхность вложена во внутренний объем.

5. Верхняя балка транспортного средства по п.4, в которой наружная поверхность является по существу плоской и расположена под углом относительно плоской протяженности нижней стенки вблизи конструкции.

6. Верхняя балка транспортного средства по п.5, в которой конструкция содержит вторую наружную поверхность, поперечно расположенную на расстоянии от другой наружной поверхности и выполненную с возможностью крепления второго сборочного узла под углом, отличным от угла другой наружной поверхности.

7. Верхняя балка транспортного средства по п.4, дополнительно содержащая:

крепежный проем, образованный через нижнюю стенку в наружной поверхности, для приема крепежного средства для крепления сборочного узла к экструдированному полому элементу, посредством чего нагруженный участок освобожден от проемов.

| US 20130082484 A1, 04.04.2013 | |||

| WO 2008149317 A2, 11.12.2008 | |||

| US 0006116680 A1, 12.09.2000 | |||

| RU 94015225 A1, 27.08.1996. |

Авторы

Даты

2018-07-03—Публикация

2015-03-16—Подача