ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Этот документ относится, в общем, к процессам изготовления транспортных средств и, в частности, к способу гидроформования балок транспортного средства из экструдированных алюминиевых труб.

УРОВЕНЬ ТЕХНИКИ

[0002] Изготовители транспортных средств внедряют более легкие, более прочные материалы, такие как алюминиевые сплавы, для достижения целей уменьшения выбросов, достижения целей экономии топлива, уменьшения стоимостей изготовления и уменьшения веса транспортного средства. В дополнение, все более требовательные стандарты безопасности должны быть удовлетворены при уменьшении веса транспортного средства. Один подход к удовлетворению этих конкурирующих интересов и целей заключается в гидроформовании высокопрочных трубных заготовок из алюминиевого сплава в прочные легковесные гидроформованные части, такие как балки крыши и передние балки транспортных средств.

[0003] Этот документ относится к новому и улучшенному процессу потока создания ценности для изготовления таких частей более эффективным и действенным образом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В соответствии с целями и преимуществами, описанными здесь, обеспечен способ формования балки транспортного средства из алюминия. Этот способ может быть широко определен как содержащий этапы экструдирования алюминиевой трубы и гидроформования экструдированной алюминиевый трубы в балку транспортного средства. Способ может дополнительно включать в себя продольную гибку экструдированной алюминиевой трубы до гидроформования. Дополнительно, способ может включать в себя предварительное формование экструдированной алюминиевой трубы после гибки. Эту гибку могут выполнять в инструменте ротационно-вытяжной гибки, а предварительное формование могут выполнять в формовочном штампе. В другом возможном варианте выполнения гибку могут выполнять в инструменте гибки с проталкиванием/протягиванием, а предварительное формование могут выполнять в формовочном штампе.

[0005] В соответствии с дополнительным аспектом способ включает в себя индукционный отжиг экструдированной алюминиевой трубы до гидроформования для того, чтобы восстанавливать формуемость. В одном возможном варианте выполнения этот индукционный отжиг выполняют после гибки и до предварительного формования экструдированной алюминиевой трубы. В другом возможном варианте выполнения этот индукционный отжиг выполняют после предварительного формования и до гидроформования экструдированной алюминиевой трубы. В еще одном возможном варианте выполнения индукционный отжиг выполняют и после гибки, и после предварительного формования экструдированной алюминиевой трубы.

[0006] Конкретнее описывая способ, гидроформование экструдированной алюминиевой трубы в балку транспортного средства включает в себя расположение гнутой и предварительно сформованной экструдированной алюминиевой трубы в гидроформовочном штампе, частичное закрытие гидроформовочного штампа и подвергание гнутой предварительно сформованной экструдированной алюминиевой трубы в гидроформовочном штампе воздействию жидкости под первым уровнем давления. После этого следует сцепление внутреннего радиуса сгиба в гнутой и предварительно сформованной экструдированной алюминиевой трубе с гидроформовочным штампом до полного закрытия гидроформовочного штампа. Это служит для уменьшения величины деформации наружного волокна на внутреннем радиусе сгиба. Дополнительно это обеспечивает формование поперечного сечения непостоянного радиуса вдоль внутреннего радиуса сгиба, где это поперечное сечение включает в себя первый переходный сегмент, второй переходный сегмент и промежуточный сегмент между первым и вторым переходными сегментами. Первый и второй переходные сегменты обеспечены более малым радиусом кривизны, чем промежуточный сегмент.

[0007] После этого следует этап полного закрытия гидроформовочного штампа и увеличения уровня давления жидкости до второго уровня для формования и гидропрошивки части или балки транспортного средства из гнутой и предварительно сформованной экструдированной алюминиевой трубы. В соответствии с дополнительным аспектом способ включает в себя поддержание зазора между гидроформовочным штампом и первым и вторым переходными сегментами во время гидроформования.

[0008] После гидроформования балку транспортного средства обрезают до желаемой длины. После этого следует загрузка множества гидроформованных частей/балок на стеллаж и тепловая обработка множества частей вместе для искусственного старения частей и обеспечения желаемых прочностных характеристик. Впоследствии множество частей подвергают химической предварительной обработке на стеллаже для обеспечения химической предварительной обработки частей после тепловой обработки.

[0009] В альтернативном варианте выполнения части первоначально загружают на стеллаж и химически предварительно обрабатывают вместе до подвергания тепловой обработке. В любом из вариантов выполнения части удерживают на одном и том же стеллаже для процессов тепловой обработки и химической предварительной обработки.

[0010] Вышеуказанные аспекты этого раскрытия и другие аспекты будут описаны более подробно ниже со ссылкой на приложенные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011] Сопровождающие чертежи, включенные сюда и образующие часть описания, иллюстрируют некоторые аспекты способа и вместе с описанием служат для объяснения его определенных принципов. На чертежах:

[0012] Фигура 1а представляет собой схему последовательности операций, иллюстрирующую один возможный вариант выполнения текущего способа потока создания ценности формования балки транспортного средства из алюминия.

[0013] Фигура 1b представляет собой схему последовательности операций, иллюстрирующую второй возможный вариант выполнения способа потока создания ценности формования балки транспортного средства из алюминия.

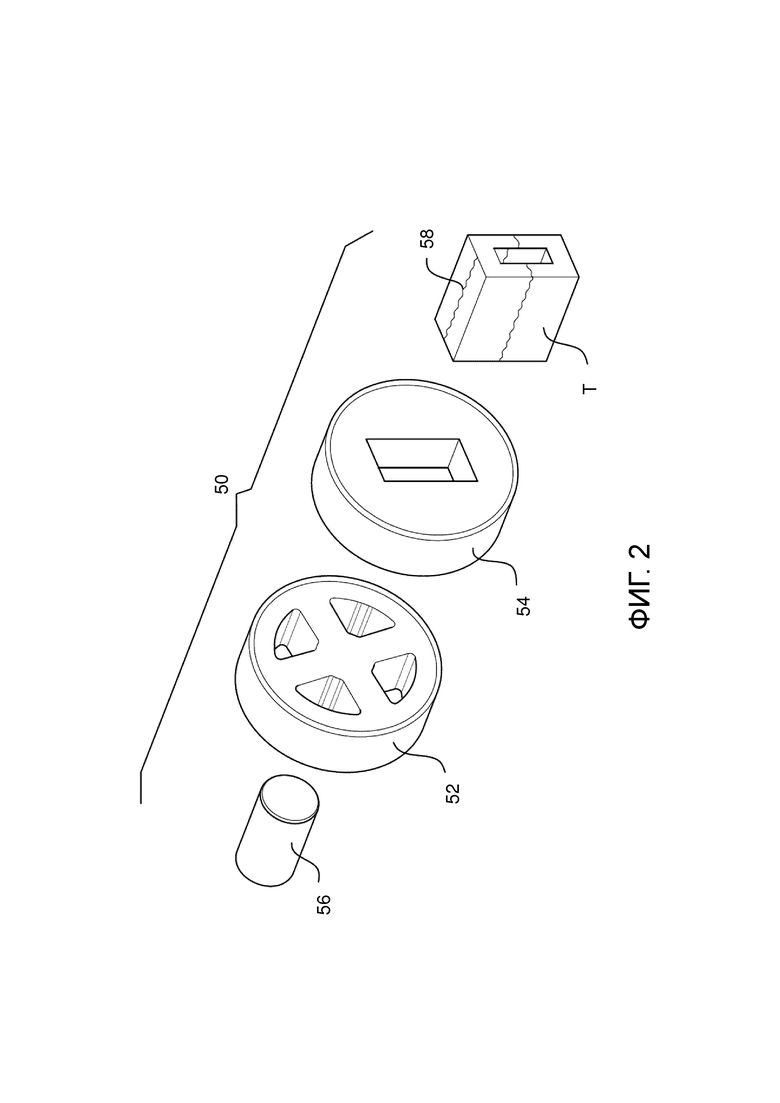

[0014] Фигура 2 представляет собой разобранный вид в перспективе штампа с отверстиями, через который алюминиевый материал экструдируется для формования экструдированной алюминиевой трубы.

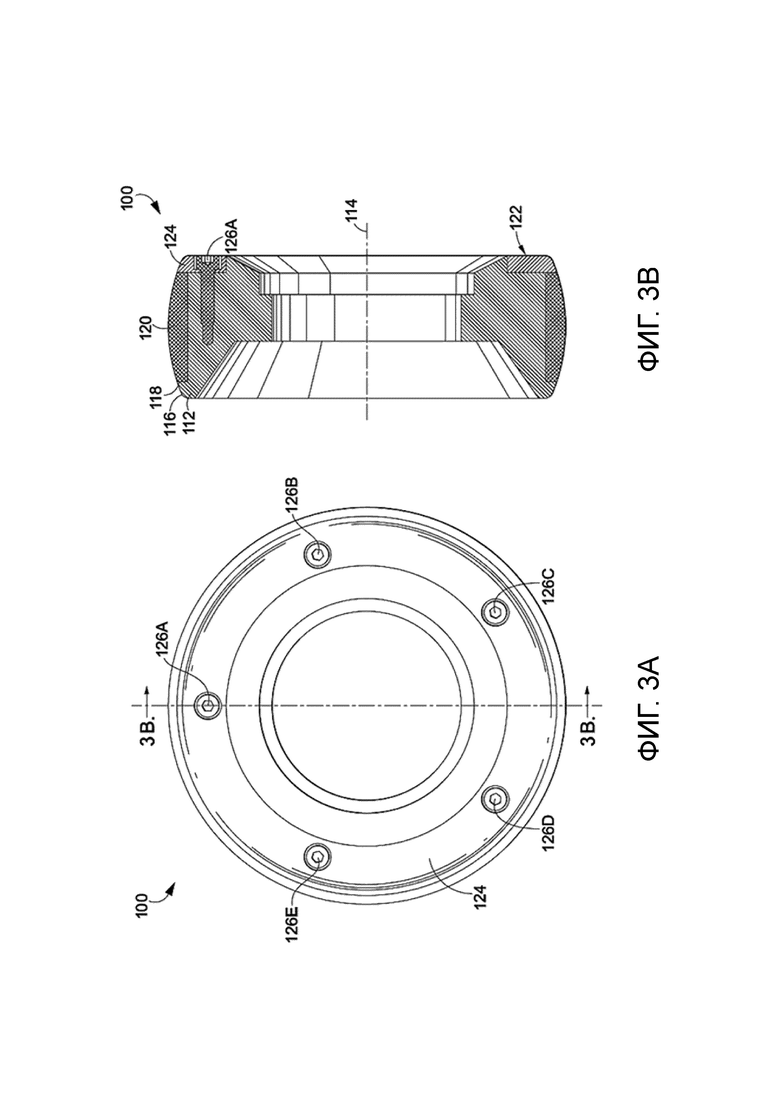

[0015] Фигура 3a представляет собой вид в плане конца примерного узла шарика оправки.

[0016] Фигура 3b представляет собой вид в поперечном сечении узла шарика оправки на Фигуре 3a, выполненном в направлении стрелок 3B-3B.

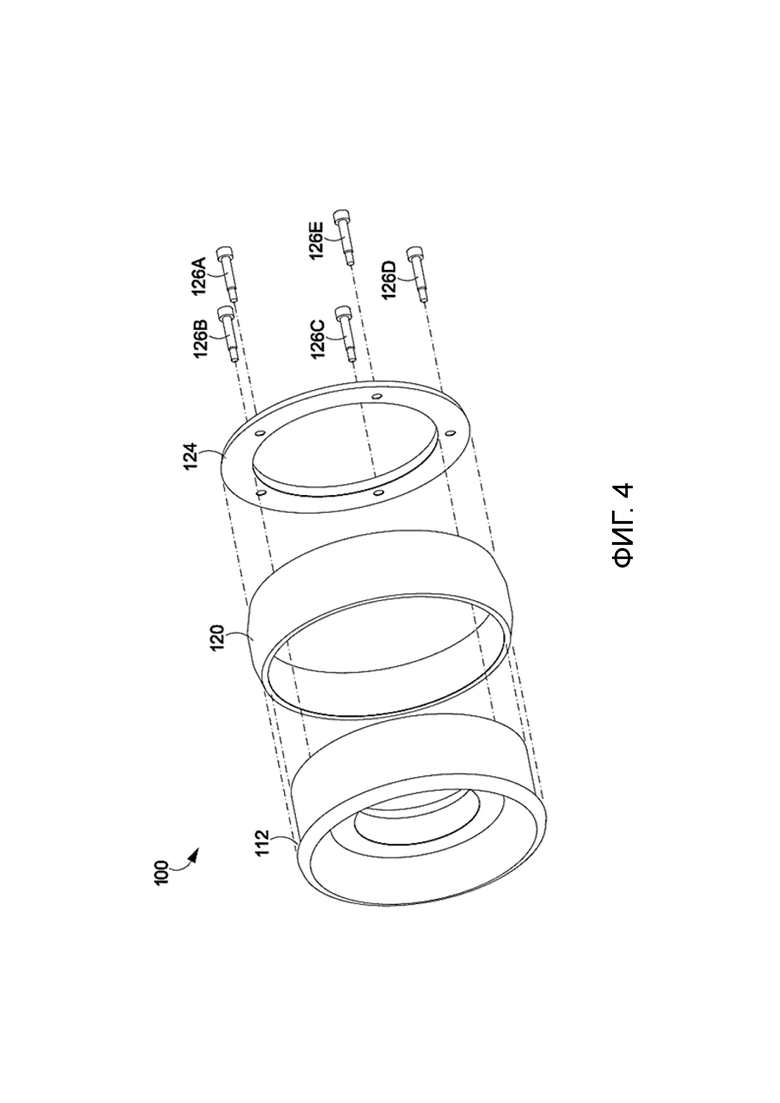

[0017] Фигура 4 представляет собой разобранный вид примерного узла шарика оправки.

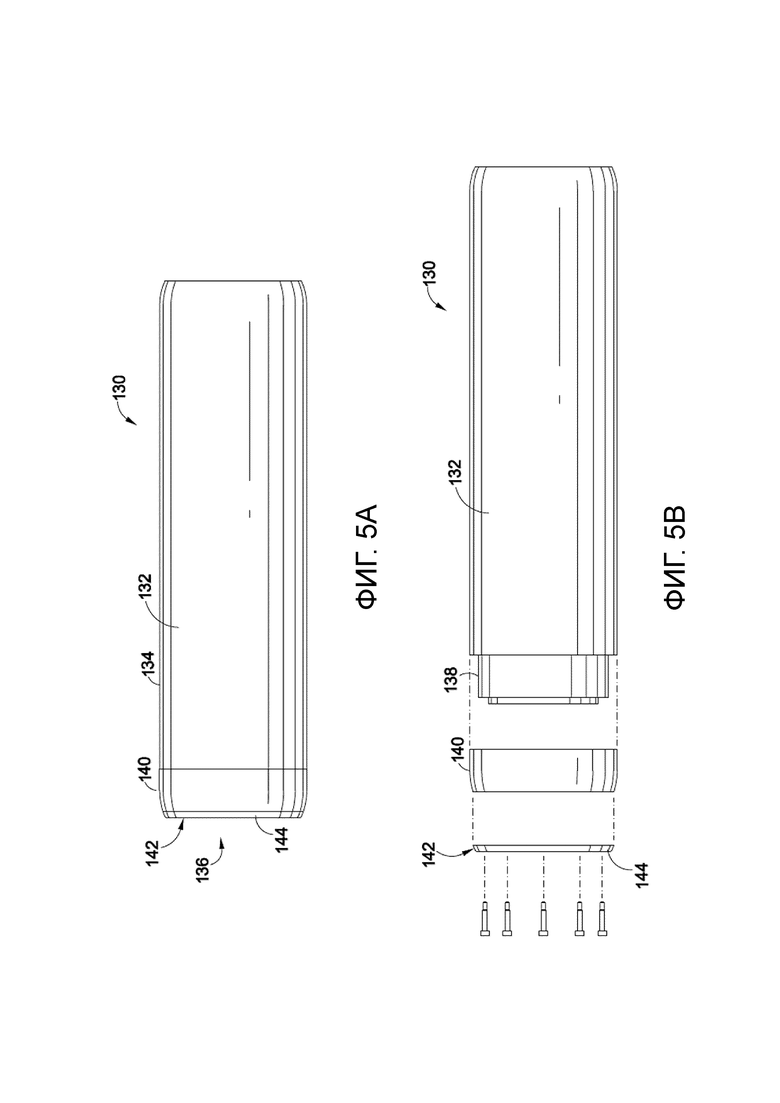

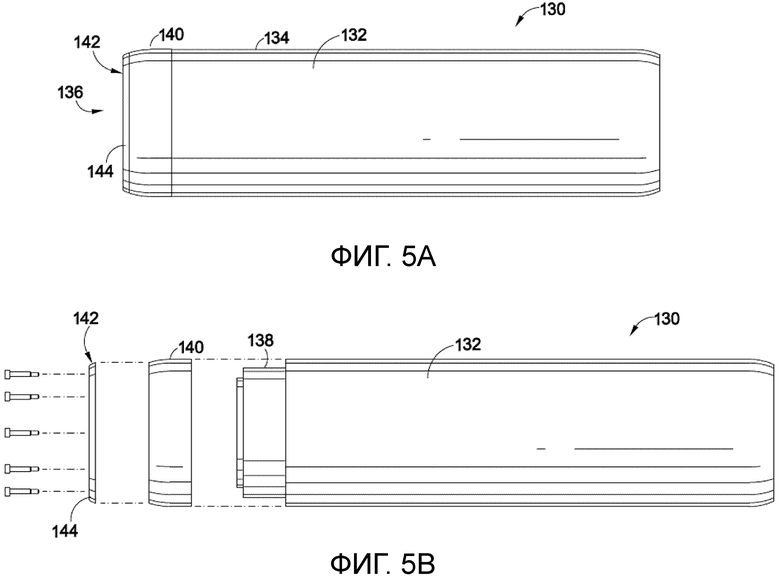

[0018] Фигура 5а представляет собой узел хвостовика оправки.

[0019] Фигура 5b представляет собой разобранный вид узла хвостовика оправки, показанного на Фигуре 5а.

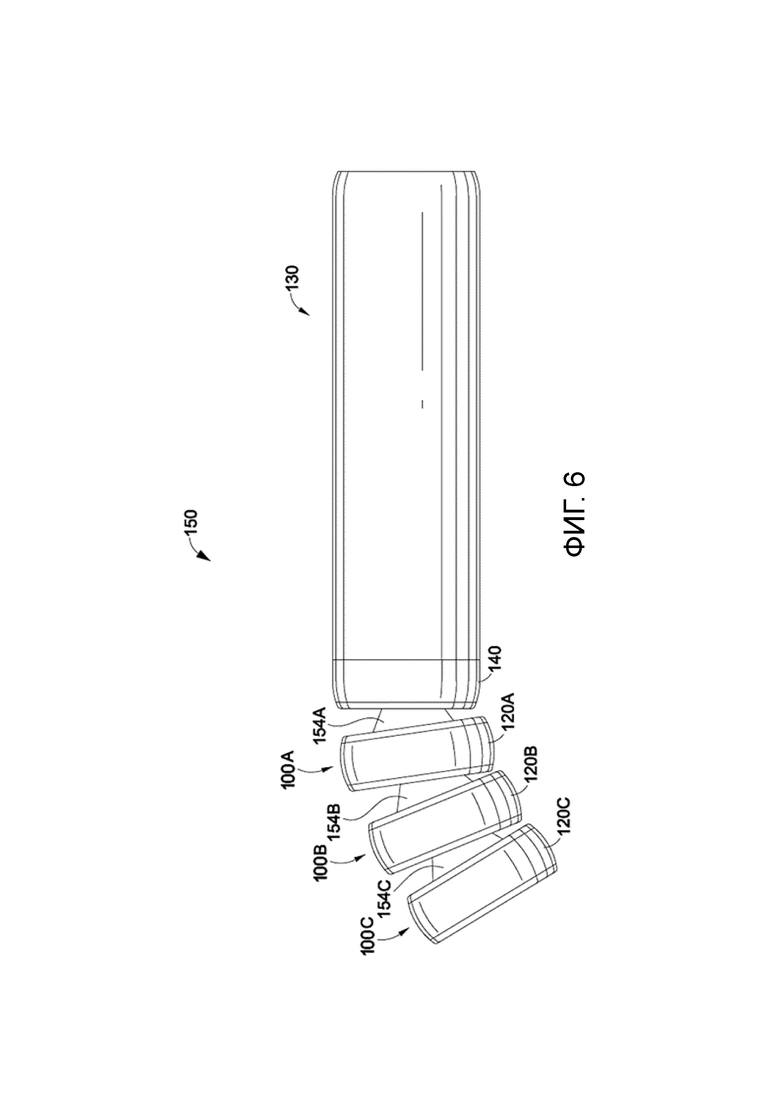

[0020] Фигура 6 представляет собой узел оправки, содержащий узел хвостовика оправки и множество соединенных узлов шарика оправки.

[0021] Фигура 7 представляет собой вид сверху механизма ротационно-вытяжной гибки, имеющего подаватель, зажим, гибочный штамп, протир и узел оправки, используемые для гибки экструдированной алюминиевой трубы до гидроформования.

[0022] Фигура 8 представляет собой вид в перспективе, иллюстрирующий обрабатываемую деталь экструдированной алюминиевой трубы, принятую в катушке в виде канала в целях индукционного отжига.

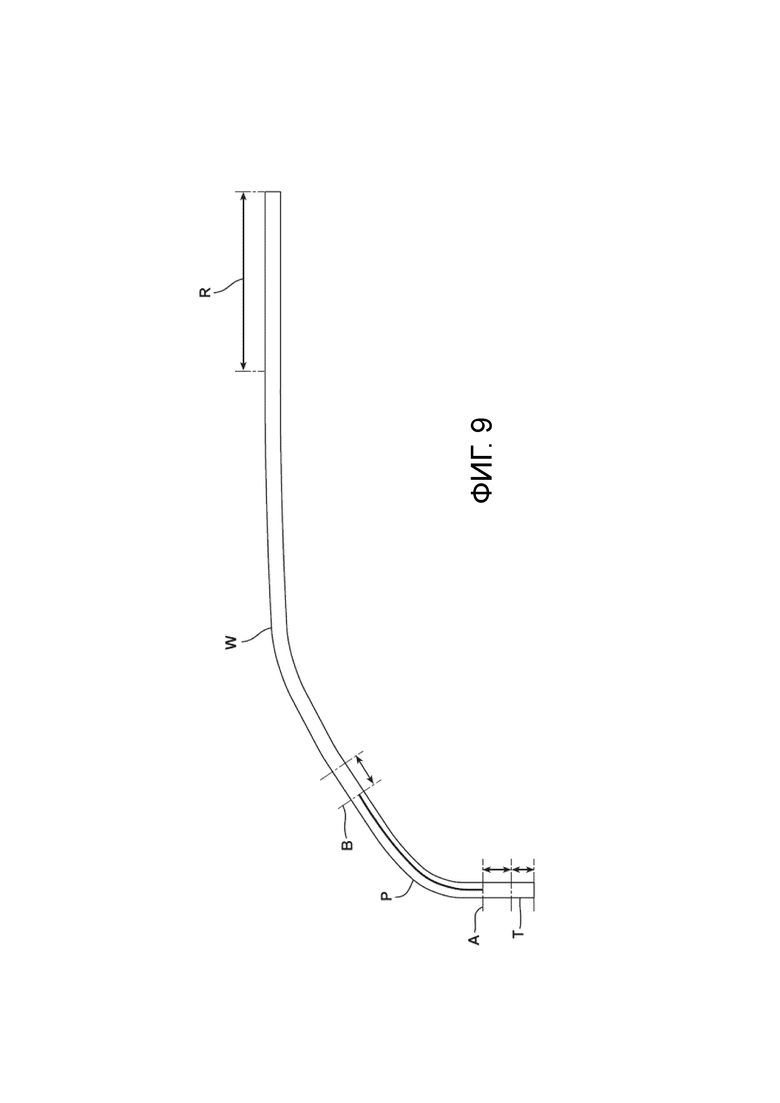

[0023] Фигура 9 представляет собой вид в плане сверху обрабатываемой детали экструдированной алюминиевой трубы, иллюстрирующий балку крыши А-образной стойки и участок передней стойки (стойки А) балки крыши передней стойки, подвергаемые индукционному отжигу.

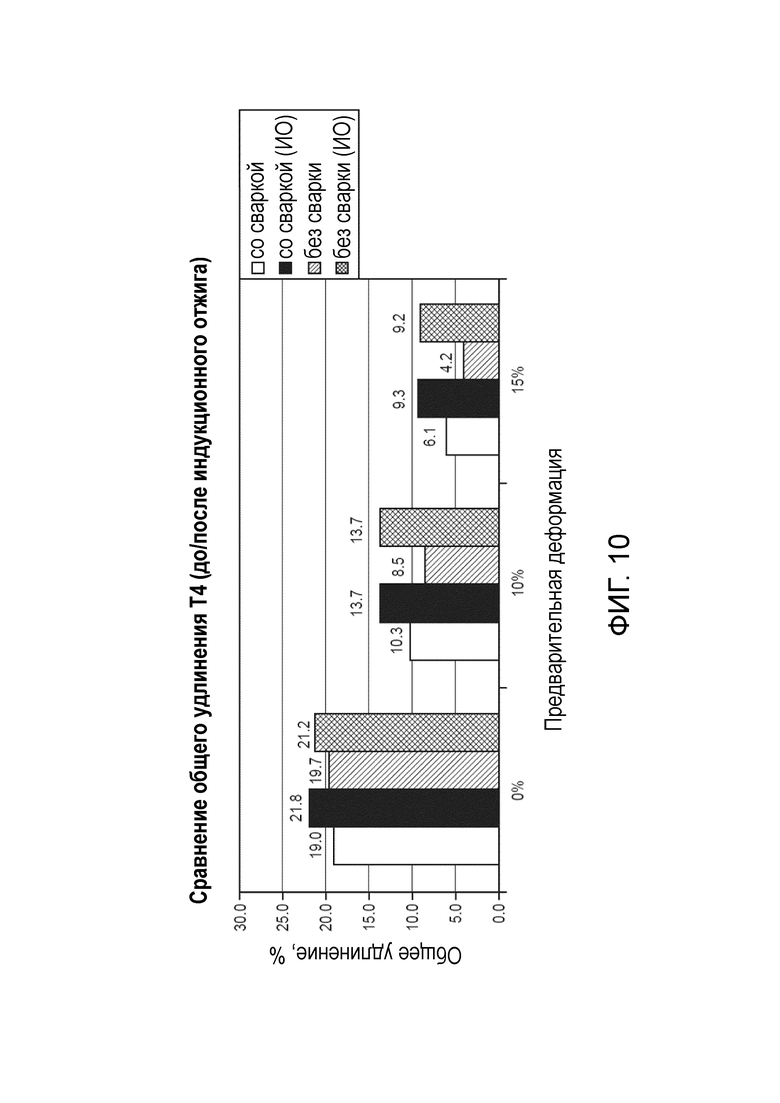

[0024] Фигура 10 представляет собой графическую иллюстрацию общего удлинения T4 до и после индукционного отжига образцов для испытания на растяжение, отрезанных от экструдированной трубы и подвергнутых предварительной деформации. Такие образцы ведут себя образом, подобным балке крыши передней стойки, и характеризуют реакцию балки крыши передней стойки.

[0025] Фигура 11 представляет собой графическую иллюстрацию проверки закалки Т6, подтверждающей, что балки крыши передней стойки, испытывающие индукционный отжиг, по-прежнему достигают их желаемого предела текучести после тепловой обработки Т6.

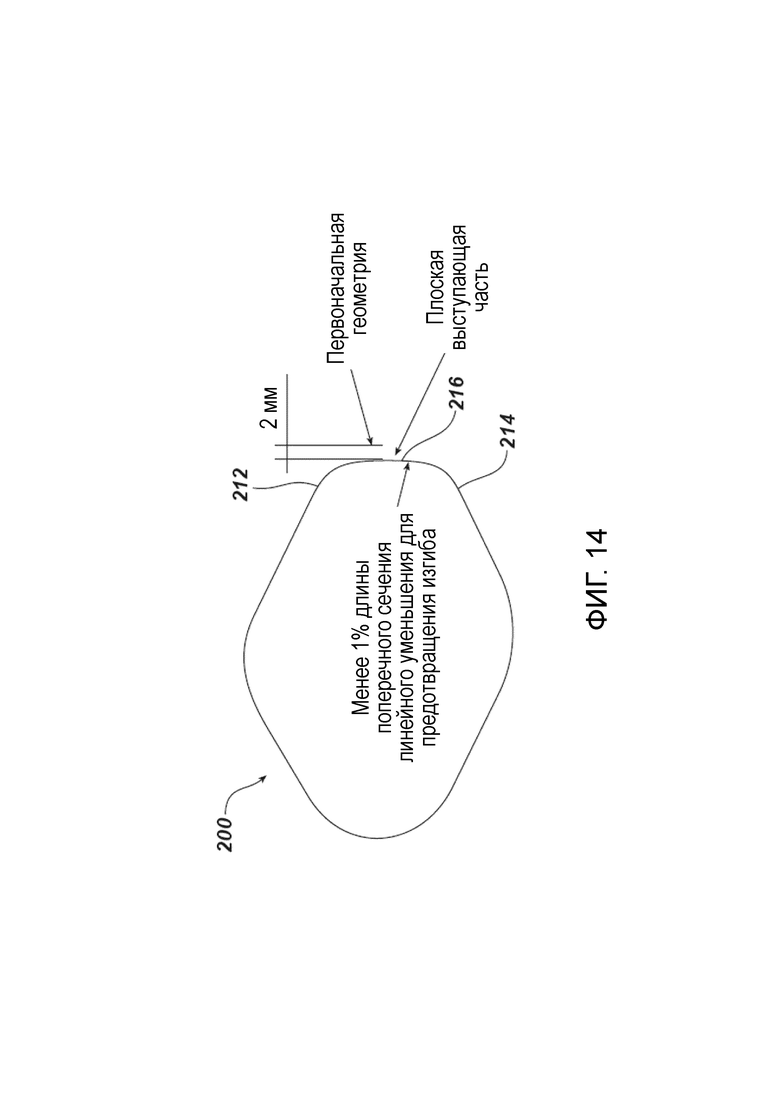

[0026] Фигуры 12а и 12b представляют собой соответственные виды в перспективе и в плане сверху, иллюстрирующие промежуточный сегмент внутреннего радиуса сгиба в гидроформованной балке, который был обработан для уменьшения деформации и предотвращения растрескивания.

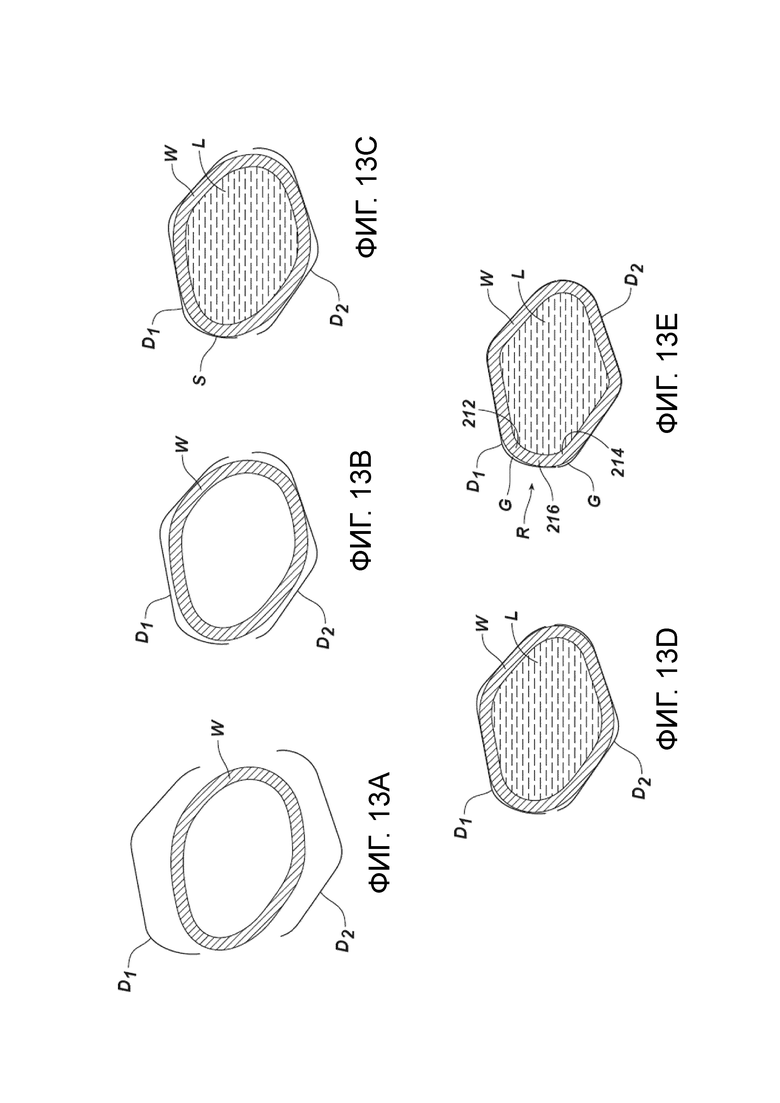

[0027] Фигуры 13а-13е иллюстрируют гидроформование с последовательностью давления экструдированной алюминиевой трубы.

[0028] Фигура 14 представляет собой подробную схематическую иллюстрацию длины поперечного сечения линейного уменьшения, обеспеченного для балки во время гидроформования.

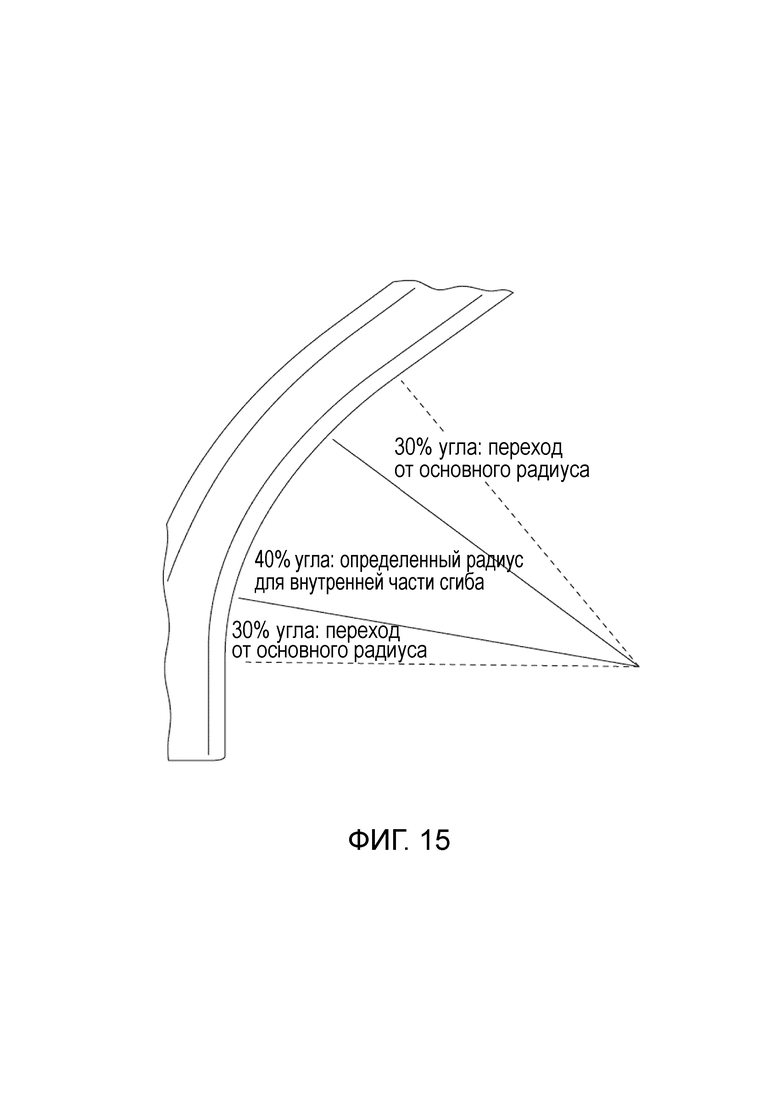

[0029] Фигура 15 представляет собой подробную схематическую иллюстрацию непостоянного радиуса переходной секции плоской выступающей части.

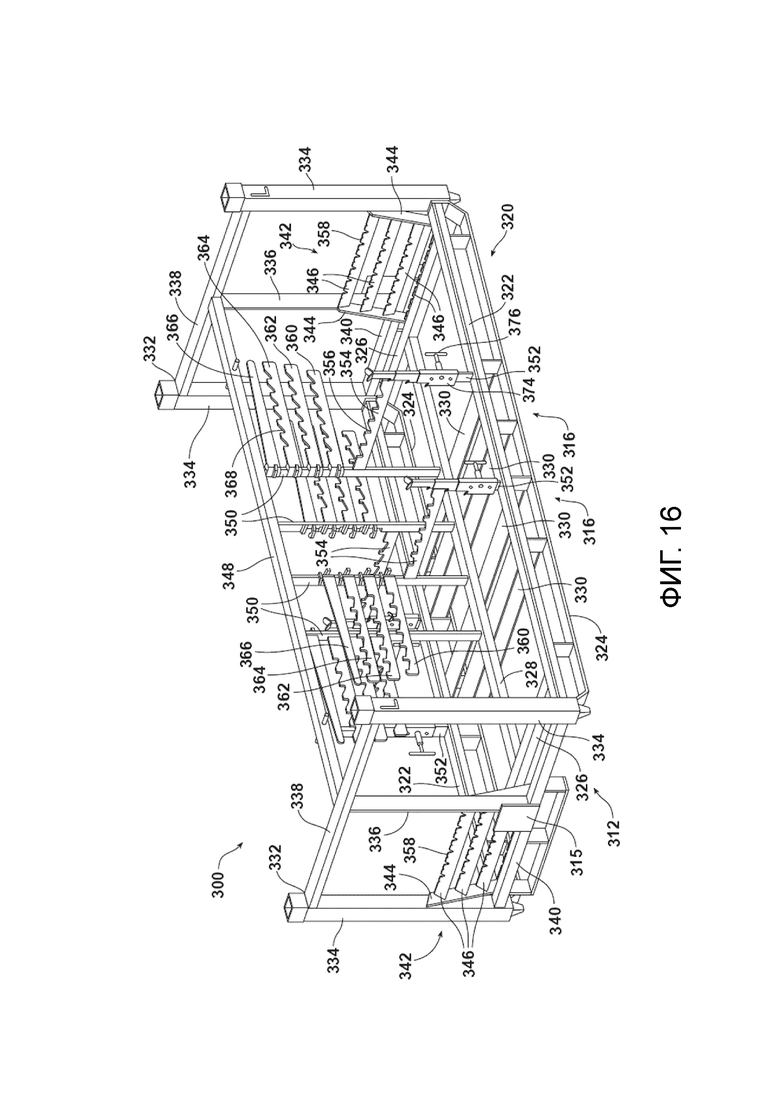

[0030] Фигура 16 представляет собой вид в перспективе, иллюстрирующий пустой стеллаж, используемый для удержания и серийной тепловой обработки и химической предварительной обработки множества балок с удерживающими рычагами и запирающими планками в положении загрузки частей.

[0031] Фигура 17 представляет собой вид в перспективе, подобный Фигуре 16, но показывающий первый ряд частей/балок, загруженных на стеллаж.

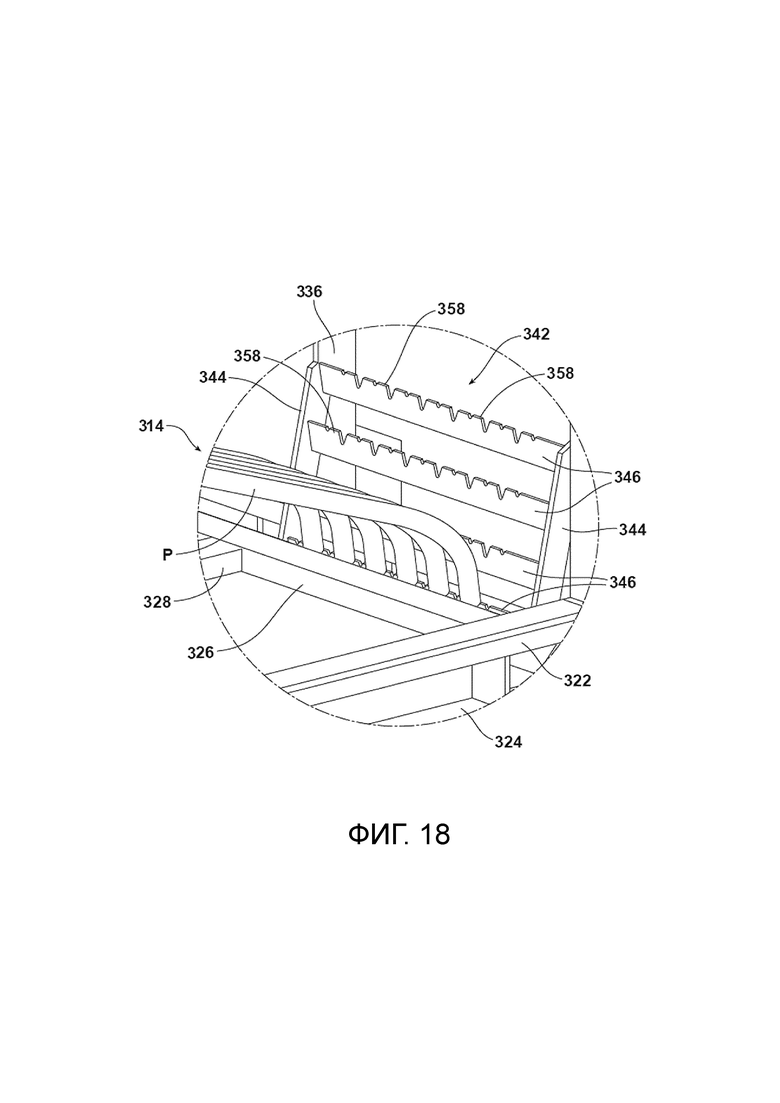

[0032] Фигура 18 представляет собой подробный вид, иллюстрирующий то, как открытые концы группы частей, в проиллюстрированном варианте выполнения балок стойки и крыши, приняты на язычках, обеспеченных на концевой пластине для размещения частей стеллажа.

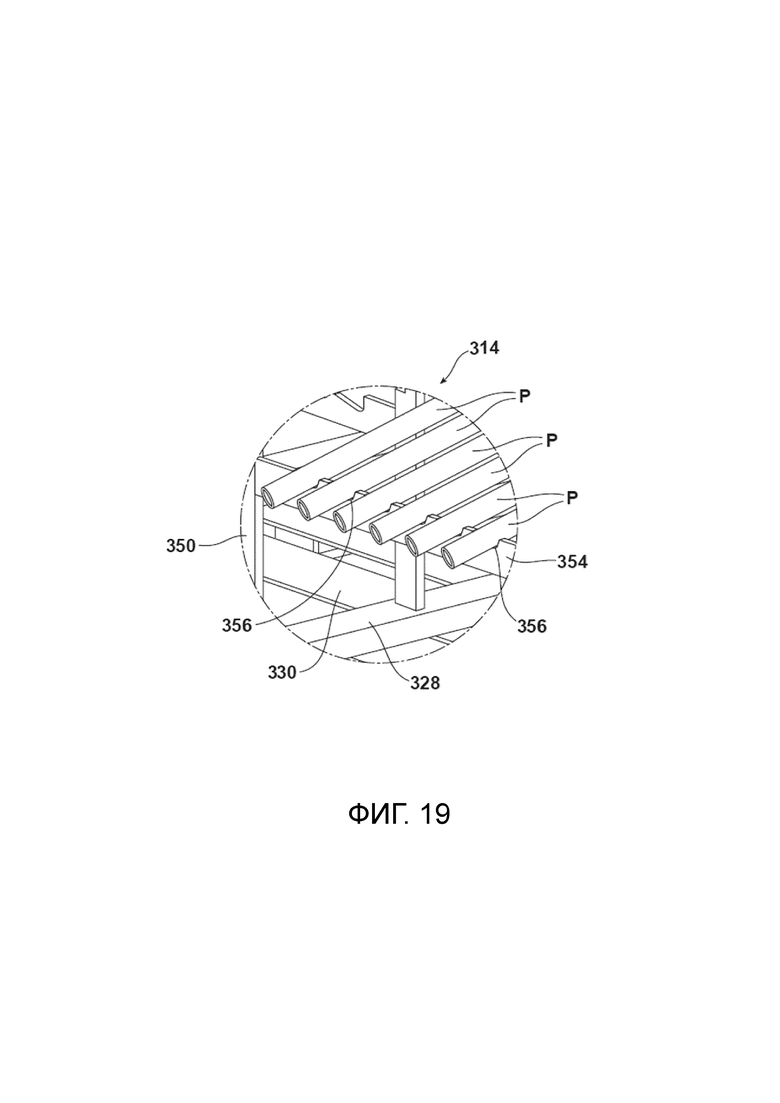

[0033] Фигура 19 представляет собой подробный вид, иллюстрирующий то, как части лежат в щелях, выемках или пазах на опорном рычаге.

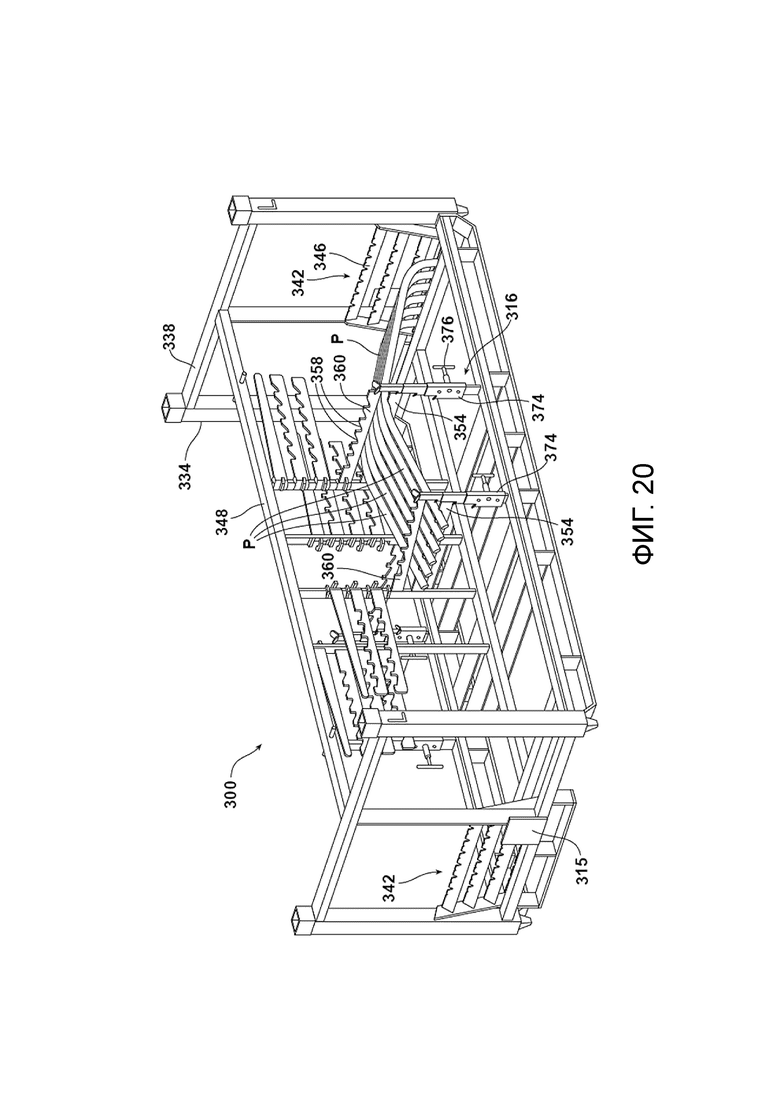

[0034] Фигура 20 представляет собой вид в перспективе, подобный Фигуре 17, показывающий расположение двух самых нижних поворотных удерживающих рычагов в положении закрепления частей так, чтобы лежать непосредственно над опорными рычагами, поддерживающими первый ряд частей.

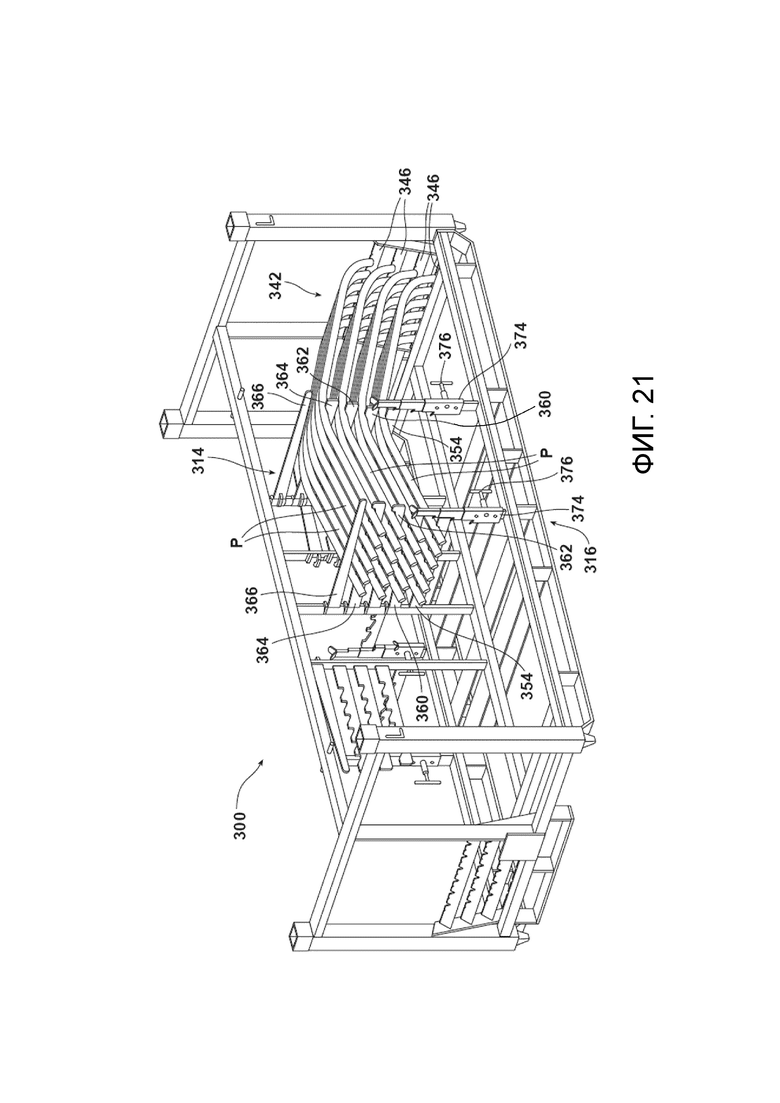

[0035] Фигура 21 представляет собой вид в перспективе, подобный Фигуре 17, показывающий половину стеллажа, загруженную 24 частями (балками крыши), каждая из которых принята и удерживается (а) двумя опорными рычагами, (b) двумя самыми нижними удерживающими рычагами, (с) следующими двумя удерживающими рычагами над самыми нижними удерживающими рычагами и (d) следующими двумя поворотными рычагами над ними. Верхние два поворотных удерживающих рычага показаны лежащими над верхним рядом балок крыши. Ступенчатые запирающие планки показаны в самом нижнем положении загрузки частей.

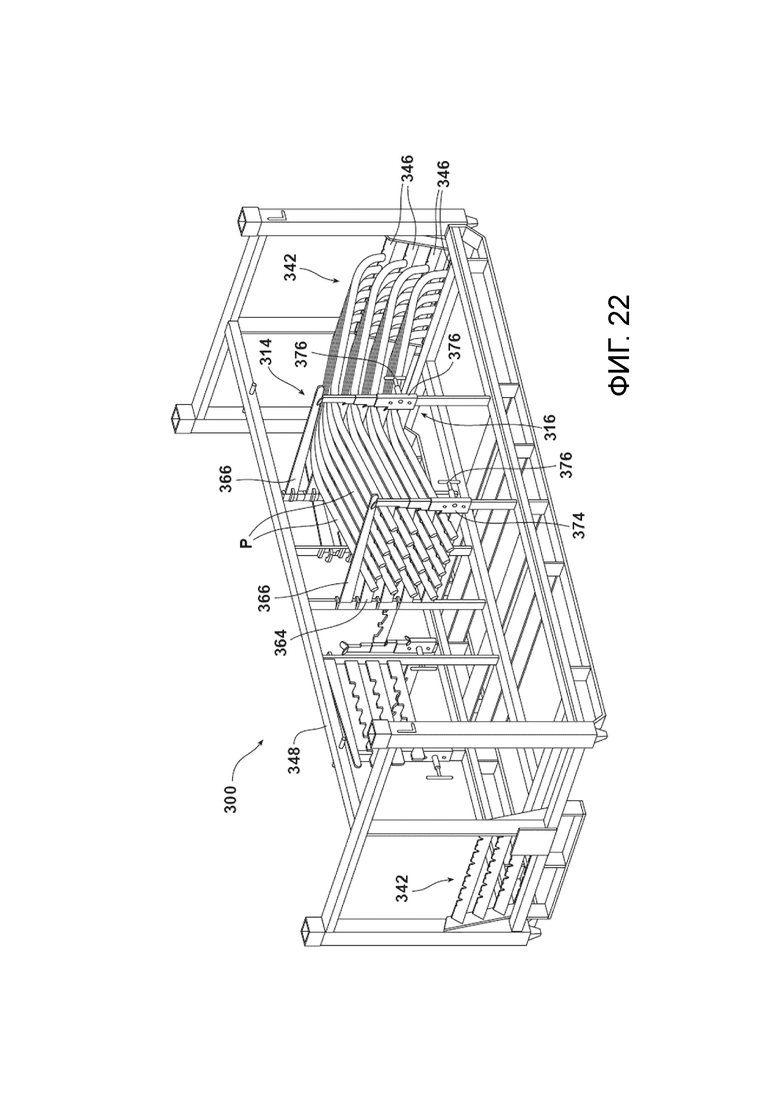

[0036] Фигура 22 представляет собой вид, весьма подобный Фигуре 21, но показывающий ступенчатые запирающие планки, поднятые в положение закрепления частей так, что ступенчатые запирающие планки зацепляют и закрывают конец каждого поворотного удерживающего рычага, тем самым запирая части на месте на стеллаже.

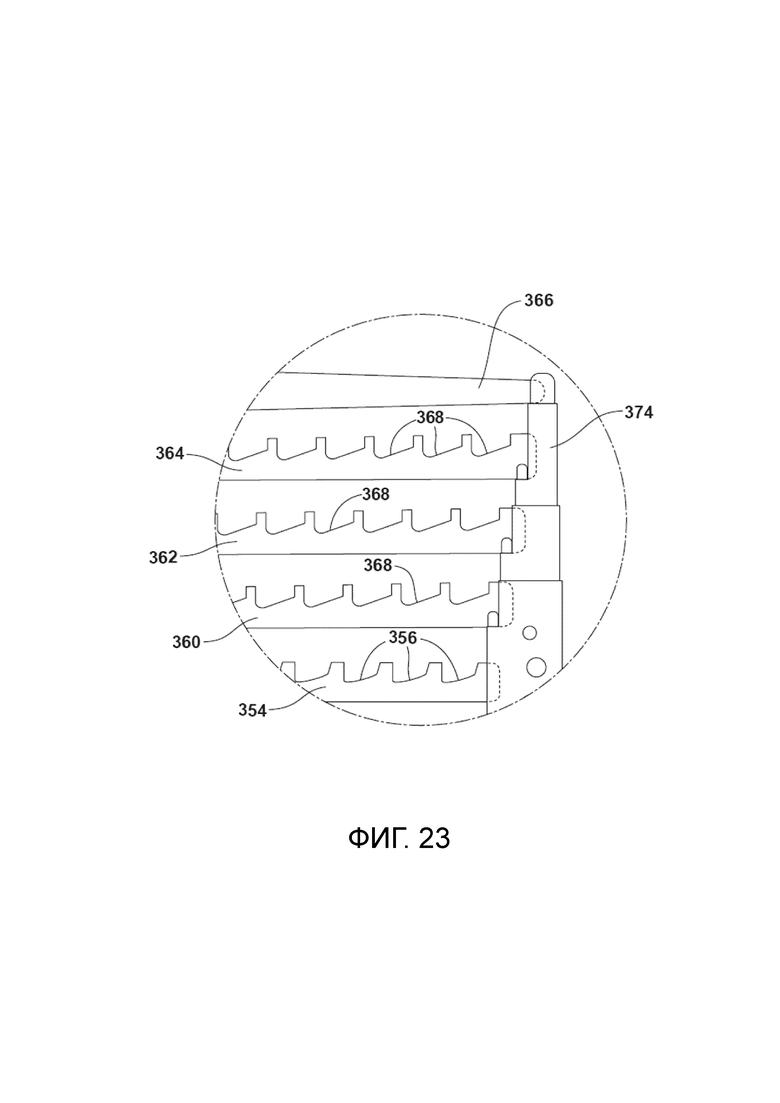

[0037] Фигура 23 представляет собой подробный вид сбоку в вертикальной проекции, ясно показывающий различные длины удерживающих рычагов и то, как ступенчатая запирающая планка зацепляет и захватывает конец каждого рычага, когда поднята в положение закрепления.

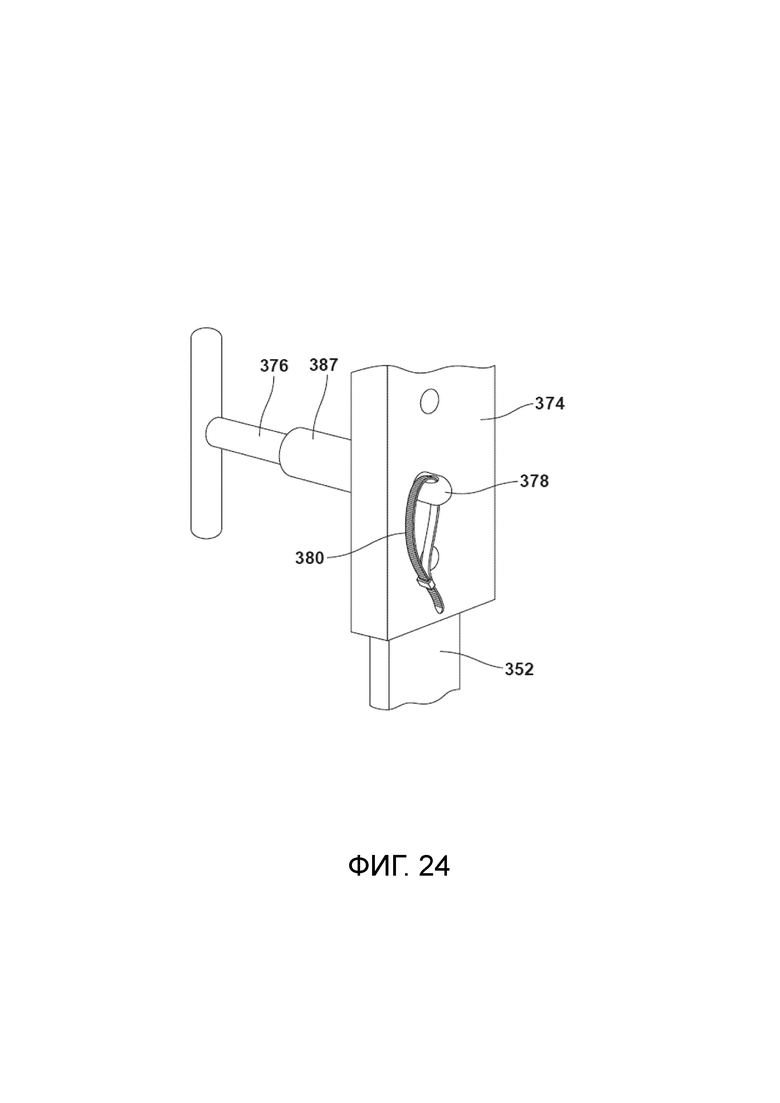

[0038] Фигура 24 представляет собой подробный вид в перспективе, иллюстрирующий расходуемый защитный язычок, принятый в одном из невыпадающих шплинтуемых штифтов, который фиксирует запирающую планку в положении закрепления частей.

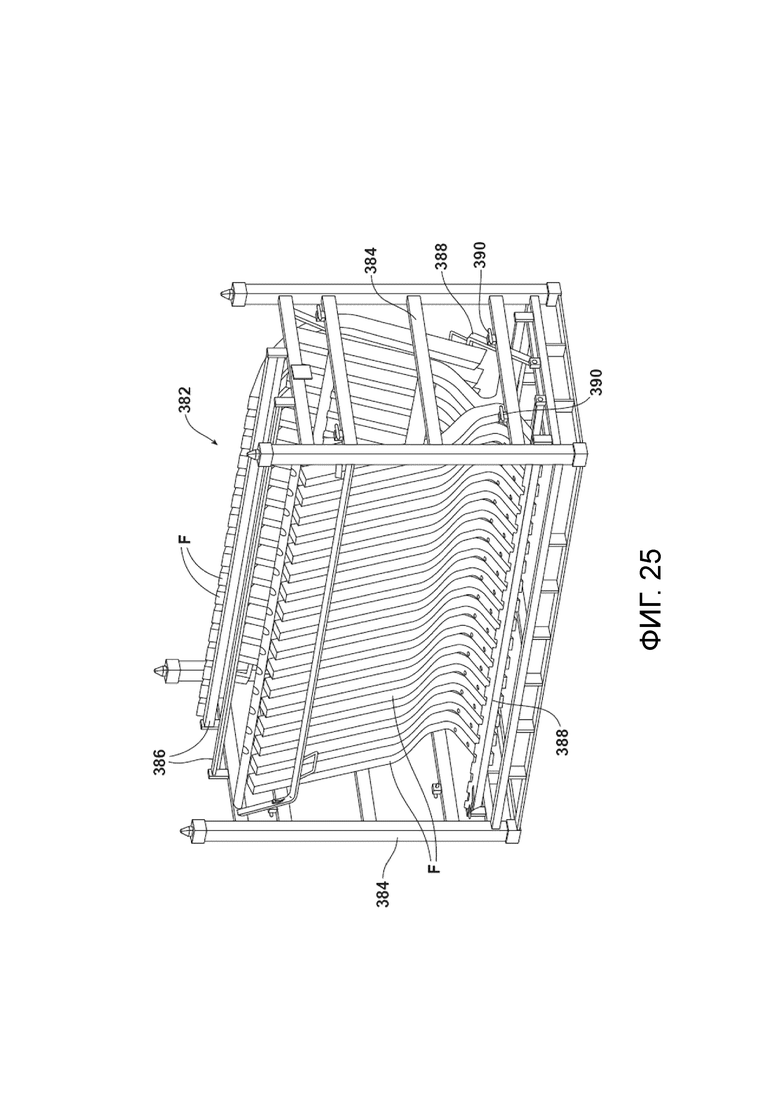

[0039] Фигура 25 представляет собой вид в перспективе, иллюстрирующий альтернативный вариант выполнения стеллажа, загруженного группой частей в форме передних балок.

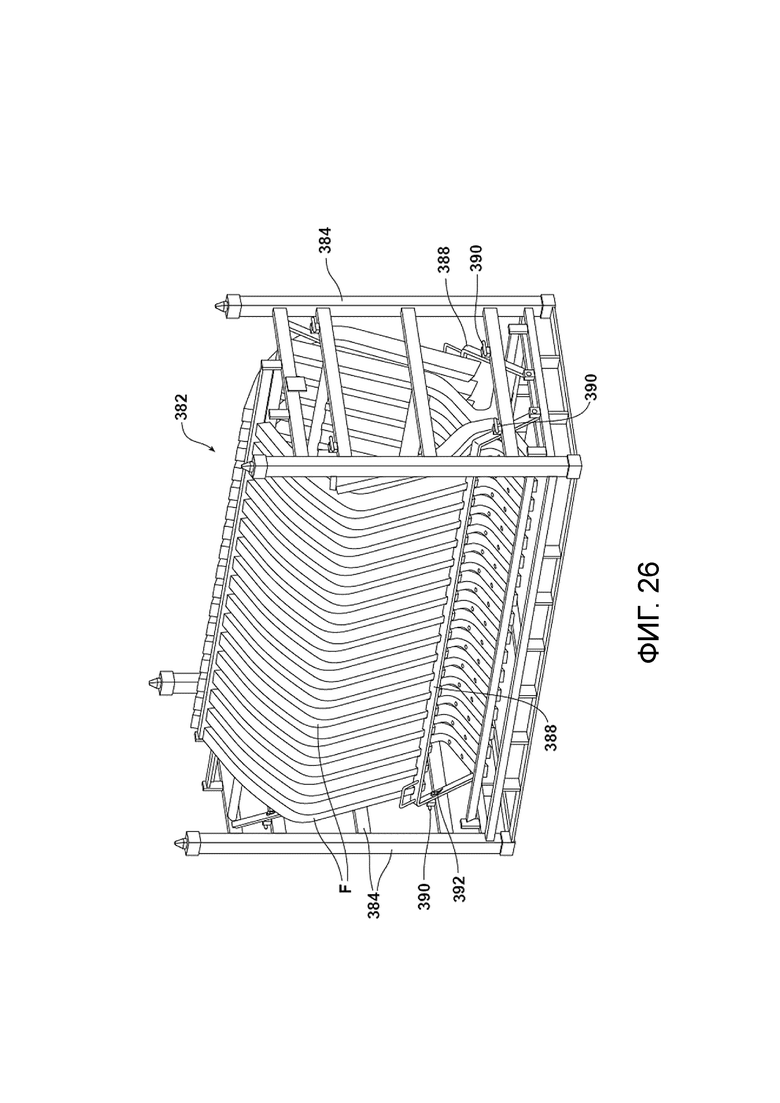

[0040] Фигура 26 иллюстрирует запирающую планку альтернативного варианта выполнения, включающую в себя шплинтуемый штифт и защитный язычок.

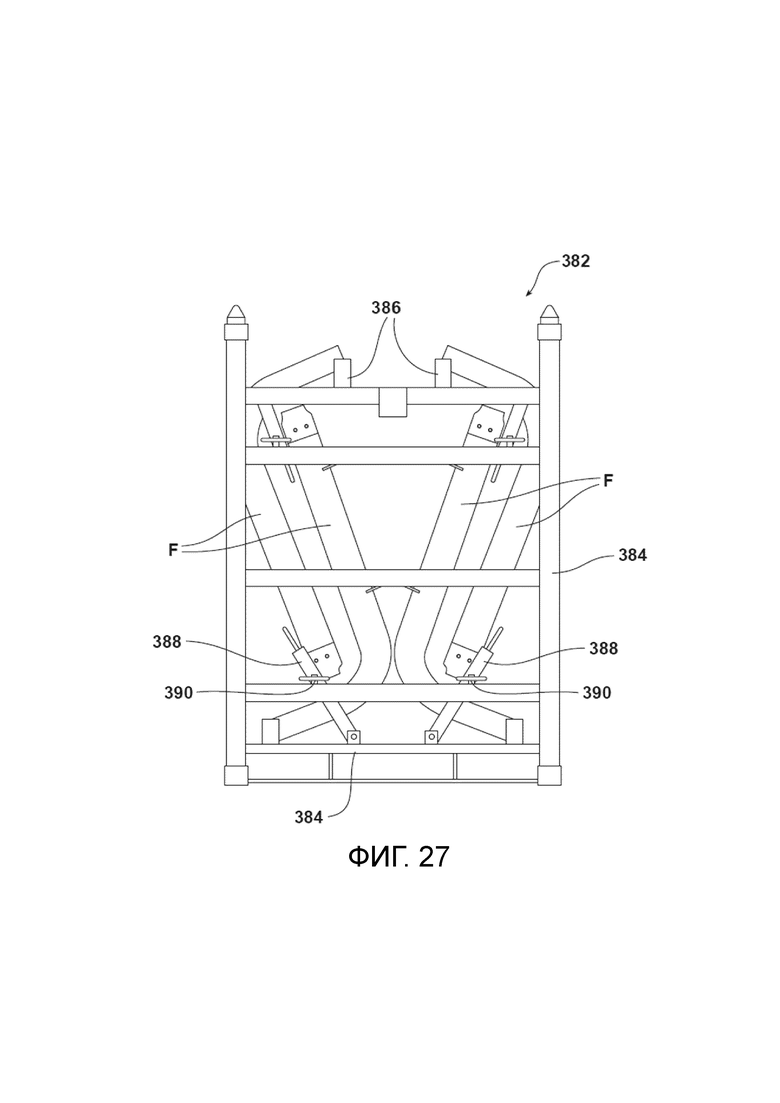

[0041] Фигура 27 представляет собой вид с конца полностью загруженного альтернативного варианта выполнения стеллажа, проиллюстрированного на Фигурах 25 и 26.

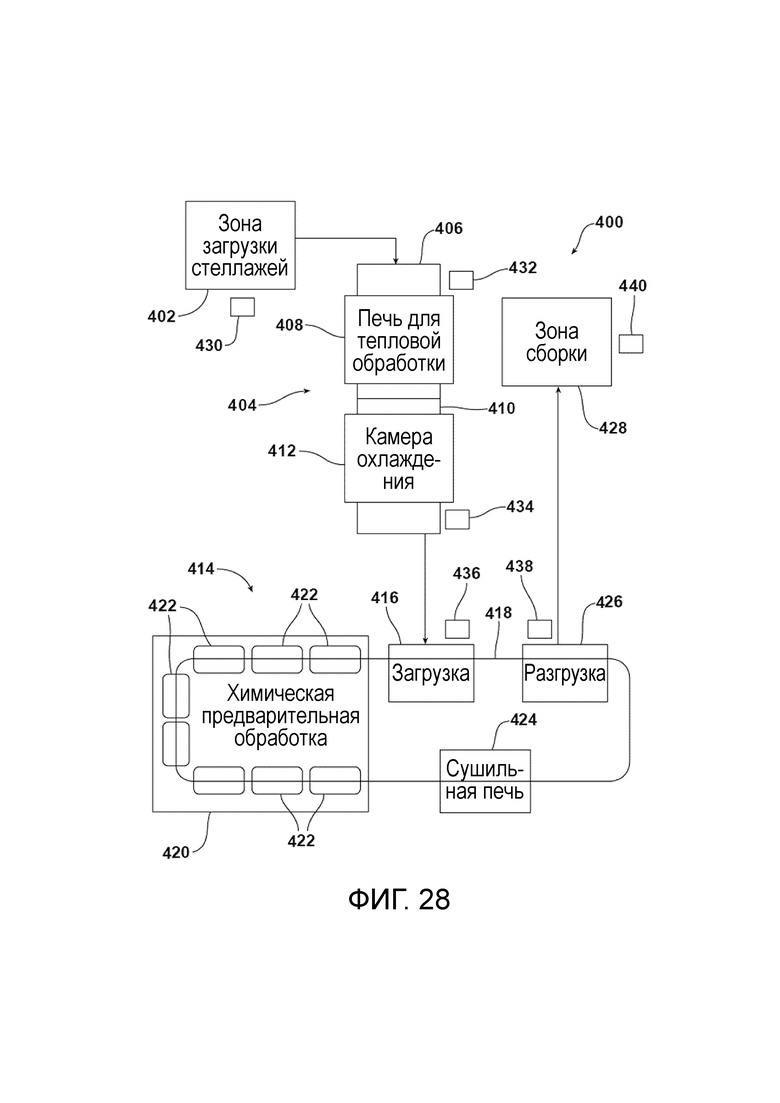

[0042] Фигура 28 представляет собой схематическую блок-схему цеха завода-изготовителя.

ПОДРОБНОЕ ОПИСАНИЕ

[0043] Теперь сделана ссылка на Фигуру 1а, иллюстрирующую первый вариант выполнения способа 10 потока создания ценности для формования балки транспортного средства из алюминия. Этот способ включает в себя первоначальный этап экструдирования алюминиевой трубы с круглым поперечным сечением. Обычно экструдированную алюминиевую трубу изготавливают материала алюминиевого сплава AA6xxx. Далее следует гибка экструдированной алюминиевой трубы (см. блок 14). Гибку могут выполнять с помощью любого подходящего средства, в том числе в инструменте ротационно-вытяжной гибки, инструменте гибки с проталкиванием в валках или посредством инструмента гибки с сервоприводом, так, как описано более подробно ниже.

[0044] Как проиллюстрировано на Фигуре 1а, после этапа гибки следует локализованный индукционный отжиг (см. этап 16). Его выполняют для того, чтобы восстанавливать некоторую формуемость для будущих операций формования. Затем за локализованным индукционным отжигом 16 следует этап предварительного формования экструдированной алюминиевой трубы (см. блок 18). Его выполняют в формовочном штампе в соответствии со способами, хорошо известными в уровне техники.

[0045] Как дополнительно проиллюстрировано на Фигуре 1а, после предварительного формования следует этап дополнительного локализованного индукционного отжига (см. блок 20). Здесь следует отметить, что локализованный индукционный отжиг для восстановления формуемости могут выполнять после и гибки, и предварительного формования, как проиллюстрировано в блоках 16 и 20, или только после гибки, как проиллюстрировано в блоке 16, или только после предварительного формования, как проиллюстрировано в блоке 20.

[0046] Далее следует гидроформование экструдированной, гнутой и предварительно сформованной алюминиевой трубы (см. блок 22). После гидроформования экструдированной алюминиевой трубы для формования части или балки часть обрезают (см. блок 24) до желаемой длины. В варианте выполнения, проиллюстрированном на Фигуре 1b, после этого следует искусственное старение (см. блок 26) и затем серийная химическая обработка (см. блок 28). Как проиллюстрировано в альтернативном способе потока создания ценности на Фигуре 1b, серийную химическую предварительную обработку 28 выполняют до искусственного старения 26. Таким образом, эти окончательные два этапы могут выполнять в любом порядке.

[0047] В любом из вариантов выполнения способа потока создания ценности, проиллюстрированных на Фигурах 1а и 1b, искусственное старение 26 выполняют для того, чтобы обеспечивать окончательную часть или балку транспортного средства желаемым пределом текучести. Химическую предварительную обработку выполняют для того, чтобы подготавливать часть для приема и удержания клейких веществ, красок или других химических веществ, необходимых для последующего процесса сборки транспортного средства.

[0048] Далее сделана ссылка на следующие подразделы этого документа, которые обеспечивают более подробные описания и объяснения, относящиеся к этапам экструзии 12, гибки 14, индукционного отжига 16 и/или 20, гидроформования 22, искусственного старения 26 и серийной химической предварительной обработки 28 общего способа 10. Как следует принимать во внимание, этапы предварительной гибки 14, индукционного отжига 16 и/или 20, предварительного формования 18, гидроформования 22 и обрезки 24 подразумевают индивидуальную обработку экструдированных алюминиевых труб, при этом этапы искусственного старения 26 и химической предварительной обработки содержат множество частей или балок транспортного средства, обрабатываемых вместе в общих стеллажах.

Процесс экструдирования

[0049] Со ссылкой на Фигуру 2 проиллюстрирован один пример процесса гидроформования экструдированной конструкционной трубы. Процесс начинается с формования экструдированной конструкционной трубы в штампе с отверстиями. Со ссылкой на Фигуру 2 проиллюстрирован один пример экструзионного штампа 50 с отверстиями. Экструзионный штамп 50 с отверстиями включает в себя пластину 52 оправки и секцию 54 крышки. Алюминиевую заготовку 56 нагревают и экструдируют через экструзионный штамп 50 с отверстиями при высокой температуре и давлении. Экструдированный алюминий отделяется в пластине 52 оправки и повторно собирается в секции 54 крышки. Точка, где алюминий повторно собирается, создает сварные линии 58 в экструдированной трубе T. Экструдированная труба T может называться конструкционной экструдированной трубой. Экструдированную трубу T формуют в непрерывной операции прокатки. После экструдирования трубу T отрезают до желаемой длины с помощью лазерной обрезки или другой подходящей операции. Как следует принимать во внимание, для изготовления балок транспортного средства трубу T могут экструдировать с круглым поперечным сечением, имеющим диаметр около 5,08 см, толщиной либо 2,8 мм, либо 3,5 мм, и закалкой Т4. Допуски поддерживают равными 1/2 допусков, установленных Ассоциацией алюминиевой промышленности.

[0050] Процесс, проиллюстрированный на Фигуре 2, относится к производству экструдированной конструкционной алюминиевой трубы. Несмотря на то, что экструдированная конструкционная алюминиевая труба может использоваться в настоящем процессе 10 потока создания ценности, процесс не ограничен перечнем из этой трубы. Другая экструдированная алюминиевая труба может использоваться в процессе при желании, включая трубу со сварным швом и экструдированную бесшовную трубу.

Операция ротационно-вытяжной гибки

[0051] В одном возможном варианте выполнения экструдированную алюминиевую трубу T подвергают операции ротационно-вытяжной гибки, используя оборудование, включающее в себя оправку с устойчивыми к истиранию вставками.

[0052] Теперь со ссылкой на Фигуру 3a, участок узла 100 шарика оправки проиллюстрирован на виде в перспективе с конца. Фигура 3b изображает вид в поперечном сечении, выполненном в направлении стрелок 3B-3B. В общем, узел 100 шарика оправки включает в себя корпус 112 шарика и устойчивую к истиранию вставку 120, которая удерживается на месте с помощью механизма 122 закрепления.

[0053] Проиллюстрированный вариант выполнения включает в себя корпус 112 шарика, который является в общем симметричным относительно оси 114 центральной линии. Внешняя поверхность 116 корпуса 112 шарика включает в себя выемку 118, и вставка 120 по меньшей мере частично расположена внутри выемки 118.

[0054] На фигурах вставка 120 содержит кольцо материала, которое является в общем симметричным относительно оси 114 центральной линии и продолжается на 360° вокруг внешней поверхности 116 корпуса 112 шарика. Механизм 122 закрепления размещен смежно со вставкой 120 и удерживает вставку 120 внутри выемки 118. В показанном варианте выполнения механизм 122 закрепления включает в себя удерживающее кольцо 124, которое захватывает вставку 120 внутри выемки 118. Механизм 122 закрепления также включает в себя множество отдельных крепежных элементов 126A-E, которые крепят удерживающее кольцо 124 к корпусу 112 шарика. Отдельные крепежные элементы 126А-Е могут иметь резьбу или не иметь резьбы или могут относиться к любому типу, известному специалисту в области техники. Фигура 4 изображает разобранный вид узла шарика оправки на Фигурах 3a и 3b, включающего в себя корпус 112 шарика, вставку 120, удерживающее кольцо 124 и отдельные крепежные элементы 126А-Е.

[0055] Другие механизмы крепления могут также использоваться для удержания вставки 120 в требуемом положении. Например, удерживающее кольцо 124 может быть прикреплено к корпусу 112 шарика путем сопряжения вместе поверхности с резьбой (внешней или внутренней) на удерживающем кольце 124 с дополняющей поверхностью с резьбой (внутренней или внешней соответственно) на корпусе 112 шарика. То есть и корпус 112 шарика, и механизм 122 закрепления могут иметь резьбу и свинчиваться вместе. В дополнение, удерживающее кольцо 124 может быть образовано за одно целое с вставкой 120, создавая отдельный подузел, который затем крепится к корпусу 112 шарика с использованием любого из описанных способов. Другие механизмы крепления, такие как сварка, склеивание, посадка с натягом или переходная посадка, также могут использоваться для вариантов выполнения, которые подпадают под объем охраны раскрытого изобретения.

[0056] Вставка 120 расположена на участке или участках узла 100 шарика оправки, которые испытывают относительно высокие нормальные контактные силы с внутренней поверхностью трубной заготовки во время операции гибки. В одном варианте выполнения вставка 120 включает в себя одну смежную часть материала, которая по меньшей мере частично окружает внешнюю поверхность 116. В альтернативном варианте выполнения вставка 120 включает в себя отдельное чисто несмежных частей материала, которые имеют форму неполных дуг или треугольников и которые разнесены друг от друга и вокруг внешней поверхности 116. Вставка 120 может включать в себя непрерывную или прерывистую форму поперечного сечения.

[0057] Вставка 120 включает в себя устойчивый к истиранию материал, который может включать в себя пластический материал, металл с низкой энергией дефекта упаковки или металлический сплав (например, сплав на основе меди, бронзы или кобальта), материал, который является металлургически несовместимым с трубной заготовкой (т.е., нерастворимые твердые частицы), материал с низким коэффициентом трения и любую их комбинацию. Подходящий пластический материал включает в себя, но не ограничен ими, найлон, политетрафторэтилен, полиоксиметилен, полиуретан и полиэтилен или их любую комбинацию. В общем, твердость устойчивого к истиранию материала должна быть меньше твердости трубной заготовки, в которой узел шарика оправки будет использоваться во время гибки.

[0058] Теперь со ссылкой на Фигуры 5а и 5b изображен вид в перспективе сбоку узла 130 хвостовика оправки. Проиллюстрированный вариант выполнения включает в себя в общем цилиндрический корпус 132 хвостовика, который включает в себя площадь круглого поперечного сечения и внешнюю поверхность 134, образованную длиной. Носик 136 корпуса 132 хвостовика представляет собой передний конец узла хвостовика оправки, когда он вставлен в трубную заготовку для гибки.

[0059] В общем, носик 136 испытывает относительно высокие нормальные контактные силы с внутренней поверхностью трубной заготовки во время операции гибки. Подобно узлу шарика оправки, описанному выше, внешняя поверхность 134 корпуса 132 хвостовика включает в себя выемку 138. Вставка 140 по меньшей мере частично расположена внутри выемки 138. Вставка 140 содержит кольцо материала, которое продолжается вокруг внешней поверхности 134 корпуса 132 хвостовика. Механизм 142 крепления размещен смежно со вставкой 140 и удерживает вставку внутри выемки 138. Механизм 142 крепления включает в себя удерживающее кольцо 144, которое захватывает вставку 140 внутри выемки 138.

[0060] Как подобным образом описано выше для механизма 122 крепления, механизм 142 крепления может удерживать вставку 140 в выемке 138 путем надевания с помощью резьбы удерживающего кольца 144 на корпус 132 хвостовика с использованием дополняющих поверхностей с внешними/внутренними резьбами или может включать в себя множество отдельных крепежных элементов, которые крепят удерживающее кольцо к корпусу хвостовика. Отдельные крепежные элементы могут иметь резьбу или не иметь резьбы или могут относиться к любому типу, известному специалисту в области техники. Дополнительно, удерживающее кольцо 144 также может быть образовано за одно целое со вставкой 140, создавая отдельный подузел, который затем крепится к корпусу 132 хвостовика с использованием любого из способов, описанных здесь.

[0061] Вставка 140 расположена на участке носика 136 корпуса 132 хвостовика. Подобно вставке 120, описанной выше, вставка 140 включает в себя устойчивый к истиранию материал, который может включать в себя пластический материал (например, найлон, политетрафторэтилен, полиоксиметилен, полиуретан и полиэтилен и т.д.), металл с низкой энергией дефекта упаковки или металлический сплав (например, сплав на основе меди, бронзы или кобальта), материал, который является металлургически несовместимым с трубной заготовкой (т.е., нерастворимые твердые частицы), материал с низким коэффициентом трения и любую их комбинацию. В общем, твердость устойчивого к истиранию материала должна быть меньше твердости трубной заготовки, в которой узел шарика оправки будет использоваться во время гибки. В дополнение, вставка 140 может включать в себя одну смежную часть материала или может быть образована из отдельного числа несмежных частей материала и может включать в себя однородную или неоднородную форму поперечного сечения.

[0062] Теперь со ссылкой на Фигуру 6 изображен примерный узел 150 оправки, содержащий узел 130 хвостовика оправки и множество соединенных узлов 100А-С шарика оправки. По меньшей мере один узел 100А шарика оправки 100 соединен с носиком 136 узла 130 хвостовика оправки посредством шарнирного звена 154. Дополнительные узлы шарика оправки (например, 100B и 100С) могут быть соединены с узлом 100А шарика оправки последовательно посредством дополнительных шарнирных звеньев (например, 154B и 154С). Шарнирные звенья 154А-С могут иметь любую форму, известную специалисту в области техники (например, сферическое сочленение, звено H-типа, тарельчатое звено, конечное звено и т.д.). Альтернативно, узлы 100А-С шарика оправки могут быть соединены с узлом 130 хвостовика оправки посредством троса, на котором подвешены узлы 100A-C шарика оправки.

[0063] Вставка 140 и вставки 120А-С могут включать в себя одинаковый устойчивый к истиранию материал или одинаковую комбинацию материалов в соответствии с вариантами выполнения, описанными здесь. Альтернативно, каждая из вставки 140 и одной или более из вставки 120А, 120B и 12°C может включать в себя различный устойчивый к истиранию материал или комбинацию материалов в соответствии с вариантами выполнения, описанными здесь.

[0064] Теперь со ссылкой на Фигуру 7 изображен вид в плане примерного механизма 160 ротационно-вытяжной гибки, имеющего подаватель 162, зажим 164, гибочный штамп 166, протир 168 и узел 150 оправки, соединенный со стержнем 174. Передний край экструдированной алюминиевой трубы/обрабатываемой детали W прижат (с использованием зажима 164) к гибочному штампу 166. Узел 150 оправки размещен внутри обрабатываемой детали W. Внешняя поверхность 116 корпуса 112 шарика и внешняя поверхность 134 корпуса 132 хвостовика в общем имеют форму для посадки внутри обрабатываемой детали W так, что внешняя поверхность 116 и внешняя поверхность 134 контактируют с внутренней поверхностью 172 обрабатываемой детали W во время процесса гибки, при этом позволяя легко вставлять узел 150 оправки в обрабатываемую деталь/трубу (т.е. посадка с маленьким зазором). Гибочный штамп 166 вращается, вытягивая обрабатываемую деталь/трубу W вокруг гибочного штампа 166. Внутреннюю поверхность 172 поддерживают с помощью узла 150 оправки, когда обрабатываемую деталь W вытягивают вокруг гибочного штампа 166. Обрабатываемую деталь W снаружи поддерживают с помощью подавателя 162 и протира 168. Узел 150 оправки помогает предотвращать изгиб трубы, сморщивание и сплющивание обрабатываемой детали/трубы W во время операции гибки.

[0065] Несмотря на то, что была описана гибка с оправкой, следует принимать во внимание, что «пустая гибка» без оправки также может использоваться в общем способе.

Процесс индукционного отжига

[0066] Как ранее описано, обрабатываемую деталь W могут подвергать индукционному отжигу 16, 20 после гибки 14 и/или после предварительного формования 18. С этой целью обрабатываемую деталь W располагают в водоохлаждаемой медной катушке С в виде «канала», которая повторяет форму обрабатываемой детали W (см. Фигуру 8). Конкретнее, переменный ток течет через катушку С в виде канала (первичную обмотку трансформатора) для создания электромагнитного переменного поля. Обрабатываемая деталь W образует вторичную обмотку трансформатора. Эффективность и равномерность нагрева достигаются посредством проектирования катушки и образования контура катушки относительно формы обрабатываемой детали.

[0067] Фигура 9 иллюстрирует обрабатываемую деталь W, включающую в себя участок Р передней стойки, где индукционный отжиг выполняется от точки А до точки B. Участок T обозначает часть обрабатываемой детали W, которую обрезают во время процесса, который будет описан более подробно ниже. Отметим, что участок R балки крыши обрабатываемой детали W может иметь различные длины в зависимости от типа кузова транспортного средства (например, обычной кабины, полуторной кабины, двойной кабины).

[0068] В одном варианте выполнения индукционный отжиг выполняют при температуре между 120-160°С, используя время нарастания 10-30 секунд. В другом полезном варианте выполнения индукционный отжиг выполняют при температуре 130-150°С, используя время нарастания 20-30 секунд. В другом полезном варианте выполнения индукционный отжиг выполняют при температуре 135-145°С, используя время нарастания 20-30 секунд. В еще одном полезном варианте выполнения индукционный отжиг выполняют при температуре около 140°С, используя время нарастания 25-30 секунд.

[0069] В вариантах выполнения способа гидроформования обрабатываемой детали W, проиллюстрированного на Фигурах 1а и 1b, обрабатываемая деталь W содержит экструдированную алюминиевую трубу, но следует принимать во внимание, что обрабатываемая деталь может принимать другие формы или может быть изготовлена из других металлов. Способ включает в себя гибку обрабатываемой детали W в первую предварительную форму (см. этап 14). После этого следует индукционный отжиг обрабатываемой детали W образом, описанным ранее (см. этап 16). Процесс 16 индукционного отжига использует ток для локального нагрева обрабатываемой детали W для того, чтобы уменьшать избыточное деформационное упрочнение внутри обрабатываемой детали, тем самым обеспечивая увеличенную формуемость во время последующих этапов способа гидроформования.

[0070] После этого следует предварительное формование обрабатываемой детали W во вторую предварительную форму (см. этап 18). После этого следует второй этап 20 индукционного отжига. Далее следует гидроформование обрабатываемой детали W до желаемой окончательной формы (см. этап 22). После гидроформования обрабатываемую деталь W подвергают обрезке до желаемой длины (см. этап 24). После обрезки в варианте выполнения, проиллюстрированном на Фигуре 1а, обрабатываемую деталь W подвергают тепловой обработке для того, чтобы придавать желаемые прочностные свойства обрабатываемой детали W (см. этап 26). В проиллюстрированном варианте выполнения тепловая обработка представляет собой обработку Т6 при 180°С в течение шести часов для того, чтобы индуцировать или придавать средний предел текучести обычно 290 MПа обрабатываемой детали W. В альтернативных вариантах выполнения тепловую обработку могут выполнять при температурах между 160-200°С в течение 4-10 часов. Обрабатываемую деталь W затем подвергают серийной химической предварительной обработке на этапе 28.

[0071] В альтернативном варианте выполнения способа производства, проиллюстрированном на Фигуре 1b, этап 26 искусственного старения и этап 28 серийной химической предварительной обработки выполняют в обратном порядке.

[0072] Несмотря на то, что два последовательных этапа 16, 20 индукционного отжига проиллюстрированы на Фигурах 1а и 1b, следует принимать во внимание, что в одном возможном альтернативном варианте выполнения выполняют только этап 16 индукционного отжига после предварительной гибки 14. Второй этап 20 индукционного отжига не выполняют. В еще одном альтернативном варианте выполнения выполняют только этап индукционного отжига 20. Первый этап 16 индукционного отжига не выполняют.

[0073] Любые из вариантов выполнения способа производства являются особенно полезными при производстве балок крыши грузового автомобиля-пикапа, которые испытывают значительную гибку на около 45° на участке Р передней стойки (см. Фигуру 9) для того, чтобы поддерживать переход обрабатываемой детали W из передней стойки в шарнирную стойку.

[0074] Данные, представленные на Фигурах 10 и 11, показывают, что этап или стадия 16, 20 индукционного отжига обеспечивает увеличение общего удлинения (деформации) материала при использовании (отметим части «с индукционным отжигом» и также отметим, что «со сваркой» и «без сварки» идентифицирует, где образец для испытания на растяжение был отрезан от конструкционной трубы). Фактически больше двукратной первоначальной способности к деформации материала обеспечивается в областях высокой деформации. Дополнительно, и как ни странно, никакого ухудшения свойств закалки или тепловой обработки Т6 не обнаружено, когда индукционный отжиг выполнен при температурах между 120-160°С в течение 10-30 секунд. Таким образом, общее удлинение увеличивается, при этом предел текучести окончательного изделия обрабатываемой детали остается неизменным. Такую комбинацию преимущественных результатов невозможно было предполагать.

[0075] Предпочтительно, индукционный отжиг 16, 20 помогает поддерживать крупносерийное изготовление автомобилей. И конструкционные, и бесшовные трубы извлекают преимущество из способа. Фактически конструкционные трубы могут теперь легко использоваться в производстве трудноформуемых балок крыши передней стойки. Таким образом, способ обеспечивает использование материала с более высоким допуском и более эффективного с точки зрения изготовления для гидроформования балок крыши.

[0076] Как следует принимать во внимание, процесс 16, 20 индукционного отжига ограничен только интересующей нагретой областью: то есть зоной гибки, где способность к пластической деформации была уменьшена с помощью этапов гибки и/или предварительного формования стадий 14, 18 процесса производства. Нагрев трубы или обрабатываемой детали W локализован в области, подвергнутой индукционному отжигу, в связи с этим не требуется специализированного оборудования для обработки материала обрабатываемой детали в ненагретых областях. Дополнительно, параметры индукционного отжига, требуемые для восстановления формуемости обрабатываемой детали W, не вызывают повреждения материала в ответ на тепловую обработку после гидроформования, и формованные обрабатываемые детали (в проиллюстрированном варианте выполнения балки крыши передней стойки) по-прежнему способны демонстрировать желаемые пределы текучести.

Процесс гидроформования

[0077] Теперь сделана ссылка на Фигуры 12а и 12b, иллюстрирующие балку 200 транспортного средства, изготовленную путем гидроформования в соответствии с конкретными замыслами, описанными здесь. Балка 200 включает в себя сгиб B. Внутренний радиус или радиус R плоской выступающей части сгиба B образован поперечным сечением непостоянного радиуса, включающим в себя первый переходный сегмент 212, второй переходный сегмент 214 и промежуточный сегмент 216 между первым и вторым переходными сегментами. См. также Фигуру 14, показывающую схему балки 200 в сгибе B.

[0078] Как ранее отмечено, процесс формования балки 200 может начинаться с экструдирования конструкционной трубы из алюминиевого сплава в штампе 50 с отверстиями, включающем в себя пластину 52 оправки и секцию 54 крышки. Конкретнее, алюминиевую заготовку 56 нагревают и экструдируют через экструзионный штамп 50 с отверстиями при высокой температуре и давлении. Экструдированный алюминий отделяется в пластине 52 оправки и повторно собирается в секции 54 крышки. Экструдированная алюминиевая труба может называться конструкционной экструдированной трубой. Трубу формуют в непрерывной операции прокатки и отрезают до желаемой длины после экструдирования.

[0079] Далее экструдированную алюминиевую трубу могут сгибать желаемым образом, используя любой процесс гибки (ротационно-вытяжной, с проталкиванием в валках и т.д.). После этого может следовать операция промежуточного формования (т.е. предварительное формование). Дополнительно, экструдированную трубу или обрабатываемую деталь могут подвергать индукционному отжигу после гибки, после предварительного формования или после обоих для того, чтобы восстанавливать некоторую формуемость экструдированной трубы или обрабатываемой детали.

[0080] После предварительных операций и процессов экструдирования, гибки, предварительного формования и отжига, рассмотренных выше, гнутую и предварительно сформованную экструдированную алюминиевую трубу или обрабатываемую деталь W загружают в гидроформовочный штамп, который схематически проиллюстрирован в виде состоящего из двух частей штампа D1, D2 на Фигурах 13а-13е.

[0081] После загрузки обрабатываемой детали или трубы W в штамп D1, D2 штамп закрывают (см. Фигуры 13а и 13b). При достижении частично закрытого положения, проиллюстрированного на Фигуре 13с, жидкость L под первым уровнем давления вводят во внутреннюю область обрабатываемой детали W. Первый уровень давления находится в пределах диапазона приблизительно 0-20 МПа. В другом варианте выполнения первый уровень давления находится в пределах диапазона 5-15 МПа. В еще одном возможном варианте выполнения первый уровень давления составляет приблизительно 10 МПа. Гидроформовочная жидкость L может представлять собой воду или другой подходящий материал.

[0082] Как следует дополнительно принимать во внимание из просмотра Фигуры 13с, верхний участок штампа D1 включает в себя секцию S стенки плоской выступающей части, которая имеет конкретную форму для установления контакта с обрабатываемой деталью W в точке в процессе гидроформования, когда штамп D1, D2 только частично закрывают и прикладывают первый уровень давления для предотвращения сплющивания трубы во время стадии закрытия. Эта точка контакта формует промежуточную секцию 216 радиуса R закругления плоской выступающей части балки 200. Это уменьшает деформацию периферийного наружного волокна и вязкость, требуемую для формования обрабатываемой детали W в часть или балку 200, вдоль внутренней области сгиба, где материал утолщается.

[0083] Следующий этап в процессе гидроформования заключается в полном закрытии гидроформовочного штампа D1, D2. Фигура 13d иллюстрирует штамп D1, D2, когда он закрыт вокруг обрабатываемой детали W. После того, как штамп D1, D2 полностью закрывают вокруг обрабатываемой детали W, давление жидкости L, наполняющей обрабатываемую деталь W, увеличивают до второго уровня давления для формования и гидропрошивки обрабатываемой детали W. Второй уровень давления находится в пределах диапазона 50-150 МПа. В другом возможном варианте выполнения второй уровень давления находится в пределах диапазона 75-125 МПа. В еще одном возможном варианте выполнения второй уровень давления составляет приблизительно 100 МПа.

[0084] По мере увеличения давления обрабатываемую деталь W выдавливают наружу по направлению к штампу D1, D2. Следует отметить, что промежуточная секция 216 радиуса R закругления плоской выступающей части уже находится в сцеплении с секцией S стенки плоской выступающей части штампа D1 до увеличения давления жидкости L до второго уровня. Это предотвращает неограниченную/неподдерживаемую гибку в поперечном сечении во время закрытия. В отличие от этого, в обычном традиционном сценарии обрабатываемая деталь не контактирует со стенкой штампа до полного закрытия штампа и приложения калибровочного давления. Фактический радиус кривизны сформованного закругления на вершине пластического шарнира в этом случае обычно меньше соответствующего радиуса штампа. Следовательно, получающееся в результате отношение r/t также меньше, чем при проектировании, а деформация наружного волокна выше. В настоящем способе секция S стенки плоской выступающей части зацепляет обрабатываемую деталь W вначале во время стадии закрытия и предотвращает дополнительную неограниченную гибку, по существу уменьшая деформацию наружного волокна и увеличивая отношение r/t. В то же время деформация в этой зоне остается почти неизменной во время фазы калибровки.

[0085] Дополнительно, сцепление обрабатываемой детали W с секцией S стенки приводит к малому зазору G, поддерживаемому между штампом D1, D2 и обрабатываемой деталью W, тем самым формуя первый и второй переходные сегменты 212, 214 балки 200. Таким образом, следует принимать во внимание, что обрабатываемая деталь W и в конечном итоге балка 200, формуемая в штампе, будут иметь следы от инструмента от штампа D1 вдоль промежуточного сегмента 216, но будут полностью свободны от следов от инструмента штампа вдоль первого и второго переходных сегментов 212, 214. Как проиллюстрировано на Фигуре 15, получающиеся в результате первый и второй переходные сегменты 212, 214 балки 200 включают в себя угол сгиба B, где средние 40% продолжаются с переходом к традиционной форме закругления на оставшихся 30% угла на каждом конце.

[0086] После гидроформования обрабатываемую деталь W обрезают до окончательной желаемой длины посредством лазерной обрезки или другой подходящей операции обрезки. После операции лазерной обрезки обрабатываемую деталь, теперь в форме балки 200 крыши, могут подвергать тепловой обработке для искусственного старения алюминиевого сплава до желаемой прочности известным в уровне техники образом. Балку 200 могут затем впоследствии подвергать химической предварительной обработке для подготовки ее для приема клейких веществ, краски и/или другого покрытия и химических веществ, используемых в последующей операции сборки транспортного средства. В альтернативном варианте выполнения балку 200 подвергают химической предварительной обработке до тепловой обработки, а не после тепловой обработки. Могут использовать любой подход.

[0087] Следующий пример дополнительно иллюстрирует способ гидроформования экструдированной алюминиевой трубы.

Пример

[0088] Экструдированная конструкционная труба или бесшовная труба, изготовленная из материала AA6082-T4, имеет внешний диаметр 5,08 см и толщину стенки либо 2,8 мм, либо 3,5 мм. Трубу располагают в гидроформовочном штампе, и штамп частично закрывают. Трубу затем наполняют гидроформовочной жидкостью с давлением 10 МПа для предотвращения сплющивания трубы. Продолжающееся закрытие верхнего штампа заставляет трубу зацеплять секцию стенки плоской выступающей части штампа, что уменьшает деформацию на наружном волокне и вязкость, требуемую от алюминиевого сплава в зоне промежуточного сегмента. Штамп затем полностью закрывают, и давление гидроформовочной жидкости увеличивают до 100 МПа для того, чтобы выполнять процесс гидроформования.

[0089] Таким образом, многочисленные преимущества возникают в результате способа гидроформования с последовательностью давления, раскрытого в этом документе и схематически проиллюстрированного на Фигурах 13а-13е. Как отмечено выше, путем сцепления обрабатываемой детали W с секцией S плоской выступающей части штампа D1, когда штамп D1, D2 частично закрывают, и жидкость находится под первым низким уровнем давления, возможно увеличивать минимальный радиус кривизны, образованный в трубе, что ограничивает деформацию на наружном волокне и предотвращает растрескивание вдоль промежуточного сегмента 216. Это также служит для уменьшения или исключения разрушения обрабатываемой детали и отходов материала, возникающих в результате процесса гидроформования. После того, как выполняют процесс гидроформования путем полного закрытия штампа D1, D2 и увеличения давления жидкости L до второго уровня, внутренний радиус или радиус R закругления плоской выступающей части сгиба B в обрабатываемой детали обеспечивают длиной поперечного сечения с линейным уменьшением менее 1%. Следует отметить, что это уменьшает геометрию обрабатываемой детали W вдоль радиуса R закругления плоской выступающей части на приблизительно 2 мм по ширине. См. Фигуру 14.

Процесс серийной тепловой обработки и химической предварительной обработки

[0090] Теперь сделана ссылка на Фигуры 16-24, в общем иллюстрирующие универсальный стеллаж 300 для одновременной обработки множества частей P. Стеллаж 300 содержит каркас 312, множество определенных мест 314 на каркасе для приема и удержания отдельных частей P для обработки и запирающий узел 316 для фиксации частей на каркасе в определенных местах. В одном полезном варианте выполнения стеллаж 300 изготовлен из нержавеющей стали, такой как нержавеющая сталь 316L, и каркас 312 использует материалы в виде открытых каналов, а не секции в виде закрытых ящиков, для того, чтобы улучшать дренаж. Стеллаж 300 способен вмещать части P различающихся длин, такие как балки крыши передней стойки, имеющие длину, зависящую от типа кабины: обычной, полуторной и двойной кабины. Как будет принято во внимание из рассмотрения следующего описания, стеллаж 300 представляет собой зеркальное отображение вниз по его центральной линии (образованной центральной балкой 328 и центральной перекладиной 348) для содействия равновесию посредством улучшенного распределения веса и улучшенной эргономики для ручной загрузки частей в стеллаж при использовании минимизированной досягаемости. Как следует дополнительно принимать во внимание, имеется большой открытый канал вдоль центральной линия для улучшения потока воздуха и текучей среды, что, в свою очередь, уменьшает длину пути потока до частей, размещенных в центре стеллажа.

[0091] Как проиллюстрировано, каркас 312 включает в себя основание, обозначенное в целом ссылочной позицией 320, содержащее две продольные балки 322, две скид-подставки 324, соединенные с продольными балками, два концевые балки 326 и одну центральную балку 328. «Паллет» образован четырьмя поперечными перекладинами 330, каждая из которых имеет T-образное поперечное сечение. «Паллет» позволяет зацеплять и поднимать стеллаж с помощью вилок вилочного погрузчика (не показан).

[0092] Каркас 312 дополнительно включает в себя два противоположных концевых узла 332. Каждый концевой узел 332 содержит две угловые опоры 334, одну центральную опору 336, одну верхнюю поперечную балку 338 и одну нижнюю поперечную балку 340. Стенд 342 для частей обеспечен между центральной опорой 336 и одной из угловых опор 334 на каждом конце стеллажа 300. Каждый стенд 342 для частей содержит две направляющие 344 и четыре концевые пластины 346 с шахматным расположением для приема и удержания концов частей P образом, который будет описан подробно ниже.

[0093] Центральная перекладина 348, выровненная с центральными опорами 336 и продолжающаяся между центральными опорами и верхними поперечными балками 338, лежит над центральной балкой 328. Четыре центральные опоры 350 продолжаются между центральной балкой 328 и центральной перекладиной 348. Центральные опоры 350 расположены в центре стеллажа 300 и лежат над «паллетом», образованным поперечными перекладинами 330.

[0094] Как дополнительно проиллюстрировано на Фигуре 16, каркас 312 также включает в себя четыре стойки 352. Одна стойка 352 обеспечена выровненной с каждой центральной опорой 350, при этом две из стоек лежат над каждой из двух продольных балок 322. Опорный рычаг 354 продолжается между каждой центральной опорой 350 и ее взаимодействующей выровненной стойкой 352. Таким образом, каждый опорный рычаг 354 прикреплен на одном конце к центральной опоре 350 и на другом конце к стойке 352.

[0095] Как следует принимать во внимание, каждый опорный рычаг 354 включает в себя множество элементов 356 для размещения частей. В проиллюстрированном варианте выполнения элементы 356 для размещения частей принимают форму множества разнесенных удерживающих пазов или выемок. Подобным образом, каждая пластина 346 стендов 342 для частей включает в себя множество элементов 358 для размещения частей. В проиллюстрированном варианте выполнения элементы 358 для размещения частей содержат разнесенные язычки.

[0096] Теперь сделана ссылка на Фигуры 17-19, иллюстрирующие то, как часть P загружается в стеллаж 300. Как проиллюстрировано, открытый конец части или балки P крыши располагают над одним из язычков 358 самой нижней, самой внутренней пластины 346 стенда для частей. Корпус части P затем укладывают в два выровненных и взаимодействующих элемента для размещения частей/паза 356 в первом и втором опорных рычагах 354. Как следует принимать во внимание, имеются шесть язычков 358 на самой нижней, самой внутренней пластине 346 стенда для частей, при этом каждый язычок выровнен с элементами для размещения частей/разнесенными удерживающими пазами 356 в двух опорных рычагах 354. Таким образом, опорные рычаги 354 и самая нижняя, самая внутренняя пластина 346 стенда для частей удерживают отдельные части P в шести определенных местах 314 поперек одной стороны каркаса 300. Следует принимать во внимание, что шесть дополнительных частей P удерживают в этих конструкциях на противоположной стороне стеллажа 300 (т.е. другой стороне центральной перекладины 348) для обеспечения равновесия.

[0097] Следует отметить, что язычки 358 принимают и удерживают открытые концы частей P так, что они направлены вниз. Это способствует хорошему, эффективному дренажу частей P во время химической предварительной обработки, когда их удаляют из баков 422 для обработки (см. Фигуру 28 и описание, которое следует далее). В качестве предпочтительного следствия, меньше раствора для обработки перемещают между баками 422.

[0098] Снова со ссылкой на Фигуры 16 и 17, стеллаж 300 также включает в себя четыре удерживающих рычага 360, 362, 364, 366, поворотно соединенных с каждой центральной опорой 350. Как следует принимать во внимание, каждый удерживающий рычаг является выборочно перемещаемым между положением загрузки частей, проиллюстрированным на Фигуре 16, и положением закрепления частей, проиллюстрированным на Фигуре 21.

[0099] Как проиллюстрировано, самый нижний рычаг 360 немного короче следующего по высоте рычага 362, который немного короче следующего по высоте рычага 364, который немного короче самого длинного, самого верхнего рычага 366. Дополнительно, каждый из трех самых нижних рычагов 360, 362, 364 включает в себя множество элементов для размещения частей в форме пазов или выемок 368.

[00100] После того, как первый ярус из шести частей P был расположен и размещен на опорных рычагах 354 и самой нижней, самый внутренней пластине 46 стенда для частей (которая проиллюстрирована на Фигуре 17), самые нижние удерживающие рычаги 360 поворачивают из положения загрузки частей, проиллюстрированного на Фигуре 17, в положение закрепления частей, проиллюстрированное на Фигуре 20. В положении закрепления частей удерживающие рычаги 360 лежат над опорными рычагами 354 и действенно захватывают первый ряд частей P в удерживающих пазах 356, тем самым действенно фиксируя эти части в их определенных местах 314 на стеллаже. Как следует принимать во внимание, ни одна часть P в первом ряду не касается никакой другой части. Таким образом, части P полностью открыты для любой желательной обработки в то время, как они удерживаются в стеллаже 300.

[00101] Следующий ряд частей P теперь добавляют к стеллажу 300. Это выполняют путем расположения открытых концов следующих шести частей на шести язычках 358 следующей самой высокой, следующей самой внутренней пластины 346 стенда для частей и укладывания каждой части в выровненных удерживающих пазах 368, обеспеченных в верхней поверхности самого нижнего удерживающего рычага 360. После того, как шесть частей P следующего яруса располагают таким образом, удерживающие рычаги 362 поворачивают из положения загрузки частей в положение закрепления частей. В положении закрепления частей удерживающие рычаги 362 функционируют с возможностью захвата второго ряда частей P в удерживающих элементах, пазах или выемках 368 удерживающих рычагов 360.

[00102] Теперь третий ряд частей P добавляют к каждой стороне стеллажа 300. Это выполняют путем расположения открытых концов шести частей P на третьей пластине 346 стенда для частей и укладывания концов частей в выровненных взаимодействующих удерживающих части элементах/пазах 368 в удерживающих рычагах 362. После того, как все шесть частей P располагают должным образом, удерживающие рычаги 364 поворачивают из положения приема частей в положение удержания частей. Как следует принимать во внимание, в положении удержания частей удерживающие рычаги 364 лежат над частями в третьем ряду, тем самым захватывая части в пазах 368 удерживающих рычагов 362. Таким образом, части в третьем ряду удерживаются в определенных местах на каркасе 312 так, что каждая отдельная часть не будет касаться другой части.

[00103] Теперь последний ряд частей P добавляют к каждой стороне стеллажа 300. Для выполнения этого открытые концы шести дополнительных частей P располагают над язычками 358 в самой верхней пластине 346 стенда для частей, при этом корпусы частей принимают и укладывают в выровненных пазах 368 рычагов 364. Когда все шесть частей P четвертого ряда частей должным образом располагают в их определенных местах 314, верхние удерживающие рычаги 366 поворачивают из положения загрузки частей в положение закрепления частей. Как следует принимать во внимание, когда стеллаж 300 полностью загружен, и все удерживающие рычаги 360, 362, 364, 366 находятся в положении удержания частей, все удерживающие рычаги лежат над связанным опорным рычагом 354, продолжающимся между центральной опорой 350 до взаимодействующей выровненной стойки 352. См. Фигуру 21.

[00104] Как лучше всего проиллюстрировано на Фигурах 16, 17, 20 и 21, запирающий узел 316 включает в себя множество запирающих планок или ползунов 374. Запирающие планки 374 имеют U-образное поперечное сечение, образующее продольный канал, который будет принимать и захватывать концы удерживающих рычагов 360, 362, 364, 366 в положении фиксации.

[00105] Одна запирающая планка 374 принимается с возможностью скольжения на каждой стойке 352 и является перемещаемой между положением загрузки частей и положением фиксации частей. Положение загрузки частей проиллюстрировано на Фигурах 16, 17, 20 и 21. В этом положении запирающие планки 374 полностью втянуты над стойками 352. В отличие от этого, как проиллюстрировано на Фигурах 22 и 23, в положении фиксации частей запирающие планки 374 подняты и полностью выдвинуты из стоек 352. Как следует принимать во внимание, каждая запирающая планка 374 включает в себя ступенчатую конфигурацию так, что каждая запирающая планка будет принимать и захватывать конец каждого удерживающего рычага 360, 362, 364, 366 в положении фиксации. См. особенно Фигуру 23 с частями P, удаленными для ясности. Шплинтуемый штифт 376 обеспечен для крепления каждой запирающей планки 374 в положении фиксации. Шплинтуемый штифт 376 захватывается в бобышке 87, приваренной к стороне каждой запирающей планки 374. См. также Фигуру 24. Конкретнее, невыпадающий штифт 376 вставляется через взаимодействующее отверстие в стойке 352, поддерживающей запирающую планку. Как следует принимать во внимание, конец 378 невыпадающего штифта продолжается полностью через запирающую планку 374. Защитный язычок 380 продолжается через отверстие 382 в конце 378 шплинтуемого штифта 376 и крепится в требуемом положении (т.е. соединенным в замкнутую петлю). В одном возможном варианте выполнения защитные язычки 380 являются ломкими и должны рваться для того, чтобы вытягиваться из шплинтуемого штифта 376, чтобы позволять высвобождать шплинтуемый штифт для перемещения запирающих планок 374 и удерживающих рычагов 366, 364, 362, 360 для удаления частей P из стеллажа 300. В одном возможном варианте выполнения защитный язычок 380 представляет собой постоянно фиксирующуюся расходуемую стяжку.

[00106] Как следует принимать во внимание, удерживающие пазы 356, 368 и язычки 358 обеспечивают определенное место 314 для каждой части P. Вышележащие удерживающие рычаги 360, 362, 364, 366 обеспечивают, что каждая часть P поддерживается в этих определенных местах 314, где ни одна часть не касается другой части.

[00107] Во время химической предварительной обработки стеллаж 300 погружают в бак, содержащий химический раствор. Воздух часто захватывается в отдельных частях P во время погружения, создавая плавучесть, которая стремится поднимать части P из пазов 356, 368 и язычков 358. Вышележащие удерживающие рычаги 360, 362, 364, 366 функционируют с возможностью удержания частей P в определенных местах 314 внутри пазов 356, 368 и на язычках 358 так, что части будут получать полное преимущество обработки.

[00108] Альтернативный способ укладки на стеллаж таких частей будет заключаться в вертикальной ориентации для содействия дренажу; однако такая конфигурация требует более глубоких баков для химических веществ, более большой печи и более большой системы предварительной обработки. Другая альтернатива заключается во вращении стеллажа, когда он погружается и поднимается, т.е. горизонтально внутри бака, для уменьшения размера бака и объема химических веществ, но поворачивания в вертикальное положение при входе и выходе для содействия дренажу. Такая линия является более сложной, дорогостоящей и более медленной при работе. Горизонтальное расположение с карманом захваченного воздуха является также предпочтительным, так как внутренняя поверхность не требует предварительной обработки, тем самым экономя расход химических веществ и минимизируя «унос».

[00109] Теперь сделана ссылка на Фигуры 25-27, иллюстрирующие альтернативный вариант выполнения стеллажа 382 для удержания множества частей, проиллюстрированных в виде передних балок F, в определенных местах. Как проиллюстрировано на Фигуре 25, стеллаж 382 включает в себя каркас 384, который удерживает первую серию передних балок F на каждой стороне центральной линии, образованной между двумя верхними балками 386. Как проиллюстрировано на Фигурах 26 и 27, второй внешний ярус передних балок F затем загружают на каждую сторону стеллажа 384. После загрузки запирающие планки 388 перемещают из положения загрузки стеллажа, проиллюстрированного на Фигуре 25, в положение фиксации частей, проиллюстрированное на Фигурах 26 и 27. Шплинтуемые штифты 390 и защитные язычки 392 функционируют с возможностью фиксации запирающей планки 388 в положении фиксации частей таким же образом, как и запирающих планок 374 первого варианта выполнения, описанного выше. Части располагаются для максимизации плотности укладки, но ориентированы на максимизацию эффективности дренажа. Эта передняя балка требует вращения частей для предотвращения горизонтальных «мертвых точек».

[00110] Теперь сделана ссылка на Фигуру 28, которая представляет собой схематическую блок-схему цеха 400 завода-изготовителя. Блок 402 на чертеже представляет зону загрузки стеллажей, где стеллаж 400 загружается частями P образом, описанным выше. Загруженный стеллаж 300 затем доставляется с помощью вилочного погрузчика или другого средства из зоны 402 загрузки стеллажей в зону тепловой обработки, обозначенную в целом ссылочной позицией 404. Конкретнее, стеллаж 300 загружается на конвейер 406, который транспортирует стеллаж 300 и части P, зафиксированные в нем, через печь 408 для тепловой обработки. После тепловой обработки этот конвейер перемещает стеллаж 300 и части P, зафиксированные на нем, на конвейер 410. Конвейер 410 транспортирует стеллаж 300 и части P, зафиксированные в нем, через камеру 412 охлаждения, тем самым завершая процесс тепловой обработки.

[00111] Вилочный погрузчик или другое средство затем перемещает стеллаж 300 и части P, зафиксированные в нем, в зону химической предварительной обработки, обозначенную в целом ссылочной позицией 414. Конкретнее, вилочный погрузчик доставляет стеллаж 300 и части P, зафиксированные в нем, в зону 416 загрузки, где стеллажи загружаются на конвейер, который в проиллюстрированном варианте выполнения принимает форму монорельса. Стеллажи 300 и части P, зафиксированные в них, затем перемещаются или транспортируются монорельсом 118 через средство 420 химической предварительной обработки. Стеллаж 300 и части P, зафиксированные в нем, погружают в различные баки 422 для обработки для того, чтобы выполнять химическую предварительную обработку частей. Монорельс 418 затем доставляет стеллажи 300 и части P, удерживаемые в них, в сушильную печь, где части P и стеллаж 300 высушиваются до доставки на станцию 426 разгрузки. Вилочный погрузчик или другое средство затем используется для передачи или транспортировки стеллажей 300 и частей P, зафиксированных в них, в зону 428 сборки, где части удаляются из стеллажа и подготавливаются для сборки транспортного средства.

[00112] Как следует принимать во внимание, части P фиксируются в стеллаже 300 посредством удерживающих рычагов 360, 362, 364, 366 и запирающего узла 316, включающего в себя запирающие планки 374 и шплинтуемый штифт 376, в зоне загрузки стеллажей. Единообразие обработки частей P в стеллаже 300 в процессе тепловой обработки и химической предварительной обработки обеспечивается защитными язычками 380. Конкретнее, эти защитные язычки 380 вставляются в концы 378 шплинтуемых штифтов 376 и фиксируются в зоне 402 загрузки стеллажей (до тепловой обработки). Когда стеллаж 300 достигает зоны 428 сборки, все не порванные защитные язычки 380 указывают на то, что все части P в стеллаже 300 были должным образом подвергнуты тепловой обработке и химической предварительной обработке. В отличие от этого, если один из защитных язычков 380 порван, это указывает на возможность того, что одна или более частей P в стеллаже 300 не испытала должной тепловой обработки или химической предварительной обработки и, соответственно, части в этом стеллаже могут быть отложены для проверки на предмет должной обработки в виде тепловой обработки и химической предварительной обработки при необходимости. Тем самым защитный язычок 380 обеспечивает единообразие обработки частей P. Следует отметить, что не все части требуют этапа тепловой обработки. Например, балки крыши, которые требуют высокой прочности, подвергаются тепловой обработке после формования для того, чтобы выполнять искусственное старение сплава и увеличивать предел текучести. Передние балки должны иметь более низкую текучесть и более большую вязкость, и по этой причине передние балки не подвергаются тепловой обработке и в связи с этим переносятся из зоны 402 загрузки стеллажей с помощью вилочного погрузчика в зону 416 загрузки до обработки. Такая конфигурация позволяет обрабатывать различные сплавы с различающимися требованиями к тепловой обработке на одной и той же линии.

[00113] В одном особенном варианте выполнения каждый стеллаж 300 включает в себя пластину 315, несущую уникальный идентификационный код для идентификации особого стеллажа 300 (см. Фигуры 16 и 27). Он может представлять собой штрих-код или другое сканируемое изображение при желании. Дополнительно, контрольные устройства 430, 432, 434, 436, 438, 440 обеспечены в различных местах в цехе 400 завода. Каждое контрольное устройство 430, 432, 434, 436, 438, 440 может включать в себя видеокамеру и/или сканер. Как проиллюстрировано на Фигуре 28, одно контрольное устройство 1330 обеспечено в зоне 402 загрузки стеллажей. Каждая часть P, загруженная в стеллаж 300, также может иметь конкретный сканируемый идентификационный номер. Соответственно, контрольное устройство 430 обеспечивает запись о каждой отдельной части P, загруженной в особый стеллаж 300. Контрольное устройство 432 на входе в печь 408 для тепловой обработки записывает время, когда особый стеллаж входит в печь 408 для тепловой обработки. Контрольное устройство 434 на выходе из камеры 412 охлаждения записывает время, когда каждый особый стеллаж 300 выходит из камеры 412 охлаждения. Контрольное устройство 436 записывает время, в которое каждый особый стеллаж 300 достигает зоны 416 загрузки средства 414 химической предварительной обработки, при этом контрольное устройство 438 записывает время, когда каждый особый стеллаж разгружается с монорельса 418 средства химической предварительной обработки. Наконец, монитор 440 записывает время, когда каждый стеллаж 300 достигает зоны 428 сборки и разгружается. Так как каждый стеллаж 300 имеет его собственный уникальный идентификационный код, и каждая часть P, удерживаемая в каждом стеллаже 300, идентифицируется по ее собственному идентификационному номеру, единообразие процессов тепловой обработки и химической предварительной обработки может контролироваться вплоть до времени, которое части тратят, перемещаясь из зоны 402 загрузки стеллажей в зону 428 сборки, включая конкретное время, затраченное во время тепловой обработки и химической предварительной обработки. Разумеется, процессы тепловой обработки и химической предварительной обработки также контролируются для обеспечения того, что они должным образом выполняются для каждого стеллажа 300 с частями P. Такая система контроля процессов в цехе завода-изготовителя раскрыта в находящейся одновременно на рассмотрении заявке на патент США № 13/768,326, поданной 15 февраля 2013 г. и озаглавленной «Process Control For Post-Form Heat Treating Parts For An Assembly Operation», полное раскрытие которой включено здесь путем ссылки.

[00114] Вышеизложенное было представлено в целях иллюстрации и описания. Оно не предназначено быть исчерпывающим или ограничивать варианты выполнения раскрытой точной формой. Возможны очевидные преобразования и изменения в свете вышеуказанных замыслов. Например, искусственное старение или закалка и установление геометрии плоской выступающей части не требуются для всех применений. Все такие преобразования и изменения находятся в пределах объема приложенной формулы изобретения при интерпретации в соответствии с объемом охраны, на который они объективно, законно и справедливо имеют право.

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении балки транспортного средства из алюминия. Алюминиевую трубу, полученную экструдированием, подвергают продольной гибке. Затем осуществляют предварительное формование экструдированной алюминиевой трубы и ее гидроформование в балку транспортного средства. При этом до гидрофоромования производят индукционный отжиг экструдированной алюминиевой трубы. В результате обеспечивается повышение качества полученных изделий. 17 з.п. ф-лы, 28 ил.

1. Способ формования балки транспортного средства из алюминия, включающий:

экструдирование алюминиевой трубы;

продольную гибку экструдированной алюминиевой трубы;

предварительное формование экструдированной алюминиевой трубы;

гидроформование экструдированной алюминиевой трубы в балку транспортного средства,

при этом способ дополнительно содержит индукционный отжиг экструдированной алюминиевой трубы до гидроформования.

2. Способ по п. 1, включающий выполнение гибки в инструменте ротационно-вытяжной гибки и выполнение предварительного формования в формовочном штампе.

3. Способ по п. 1, включающий выполнение гибки в инструменте гибки с проталкиванием в валках и выполнение предварительного формования в формовочном штампе.

4. Способ по п. 1, включающий выполнение индукционного отжига после гибки и до предварительного формования.

5. Способ по п. 1, включающий выполнение индукционного отжига после предварительного формования.

6. Способ по п. 1, включающий выполнение индукционного отжига после гибки и после предварительного формования.

7. Способ по п. 5, включающий расположение гнутой и предварительно сформованной экструдированной алюминиевой трубы в гидроформовочном штампе, частичное закрытие гидроформовочного штампа и подвергание гнутой и предварительно сформованной экструдированной алюминиевой трубы в гидроформовочном штампе воздействию жидкости под первым уровнем давления.

8. Способ по п. 7, включающий сцепление внутреннего радиуса сгиба в указанной гнутой и предварительно сформованной экструдированной алюминиевой трубе с гидроформовочным штампом до полного закрытия гидроформовочного штампа, тем самым уменьшающее величину деформации наружного волокна на внутреннем радиусе сгиба.

9. Способ по п. 8, включающий формование поперечного сечения непостоянного радиуса, включающего первый переходный сегмент, второй переходный сегмент и промежуточный сегмент между первым и вторым переходными сегментами, и обеспечение первого и второго переходных сегментов более малым радиусом кривизны, чем промежуточный сегмент.

10. Способ по п. 9, включающий полное закрытие гидроформовочного штампа вокруг экструдированной алюминиевой трубы и увеличение уровня давления жидкости до второго уровня для формования и гидропрошивки балки из указанной гнутой и предварительно сформованной экструдированной алюминиевой трубы.

11. Способ по п. 10, включающий поддержание зазора между гидроформовочным штампом и первым и вторым переходными сегментами во время гидроформования.

12. Способ по п. 11, включающий обрезку указанной балки до желаемой длины.

13. Способ по п. 12, включающий загрузку множества указанных балок на стеллаж и тепловую обработку множества указанных балок вместе для искусственного старения указанных балок и обеспечения желаемых прочностных характеристик.

14. Способ по п. 13, включающий химическую предварительную обработку множества указанных балок вместе на стеллаже для обеспечения химической предварительной обработки балок после тепловой обработки.

15. Способ по п. 12, включающий загрузку множества указанных балок на стеллаж и химическую предварительную обработку множества указанных балок вместе для обеспечения химической предварительной обработки указанных балок после обрезки.

16. Способ по п. 15, включающий тепловую обработку множества указанных балок вместе на стеллаже для искусственного старения указанных балок и обеспечения желаемых прочностных характеристик после химической предварительной обработки.

17. Способ по п. 1, включающий экструдирование алюминиевой трубы в круглое поперечное сечение из материала алюминиевого сплава 6xxx.

18. Способ по п.1, в котором индукционный отжиг выполняют при температурах между 120-160°С в течение 10-30 секунд.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ОСЕВОЙ КОМПОНЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2373014C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| EA 201170542 A1, 31.10.2011. | |||

Авторы

Даты

2019-04-17—Публикация

2014-06-16—Подача