ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области машиностроительного оборудования, в частности к рулевому рычагу в сборе, рулевому механизму и транспортному средству большой грузоподъемности с многоосным рулевым управлением.

УРОВЕНЬ ТЕХНИКИ

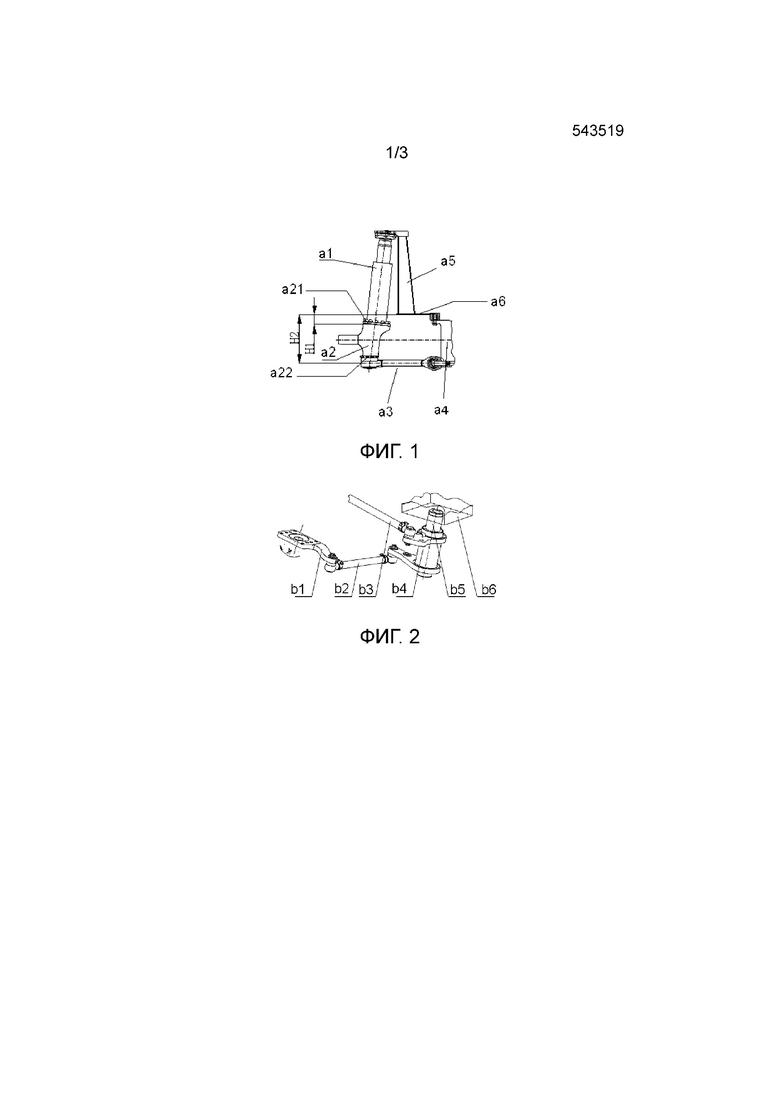

Ввиду повышения требований к комфорту во время движения и характеристикам транспортных средств при движении по бездорожью технология независимой подвески постепенно внедряется на многоосных транспортных средствах большой грузоподъемности, которые имеют более высокие требования к характеристикам при движении по бездорожью. Фиг. 1 изображает существующее устройство независимой подвески для транспортного средства большой грузоподъемности с многоосным рулевым управлением, верхняя шарнирная точка цилиндра a1 гидропневматической подвески установлена на шарнире и прикреплена к кронштейну сферического шарнира на раме a5 транспортного средства, и нижняя шарнирная точка прикреплена к поворотному кулаку a2 посредством болта; один конец нижней траверсы a3 и нижняя торцевая поверхность a22 поворотного кулака a2 соединены посредством сферического шарнира и прикреплены болтом, и другой конец нижней траверсы прикреплен к трапециевидному рычагу a4.

Для устройства независимой подвески, как показано на Фиг. 1, существующая техническая проблема состоит в том, что трапециевидный рулевой рычаг a4 размещен на верхней торцевой поверхности a21 или нижней торцевой поверхности a22 поворотного кулака. Принимая, что трапециевидный рулевой рычаг установлен на верхней торцевой поверхности a21 поворотного кулака, H1 является расстоянием от центра верхней торцевой поверхности a21 поворотного кулака до нижней торцевой поверхности a6 рамы транспортного средства. Вследствие ограничения конструкции локальной секции рамы a5 транспортного средства, если направленные вверх скачкообразные перемещения колеса с одной стороны слишком велики, [тогда] трапециевидная поперечная тяга a4 может столкнуться с секцией рамы транспортного средства или другими частями и компонентами, прикрепленными к раме транспортного средства, то есть эта конструкция будет оказывать влияние на направленные вверх скачкообразные перемещения колес относительно рамы транспортного средства.

Если трапециевидный рулевой рычаг установлен на нижней торцевой поверхности a22 поворотного кулака, и H2 является расстоянием от нижней торцевой поверхности поворотного кулака до нижней торцевой поверхности рамы транспортного средства, поскольку H2 слишком велико, конструкция переходного рулевого рычага для передачи усилия и координирования перемещения левых и правых рулевых колес является проблемой.

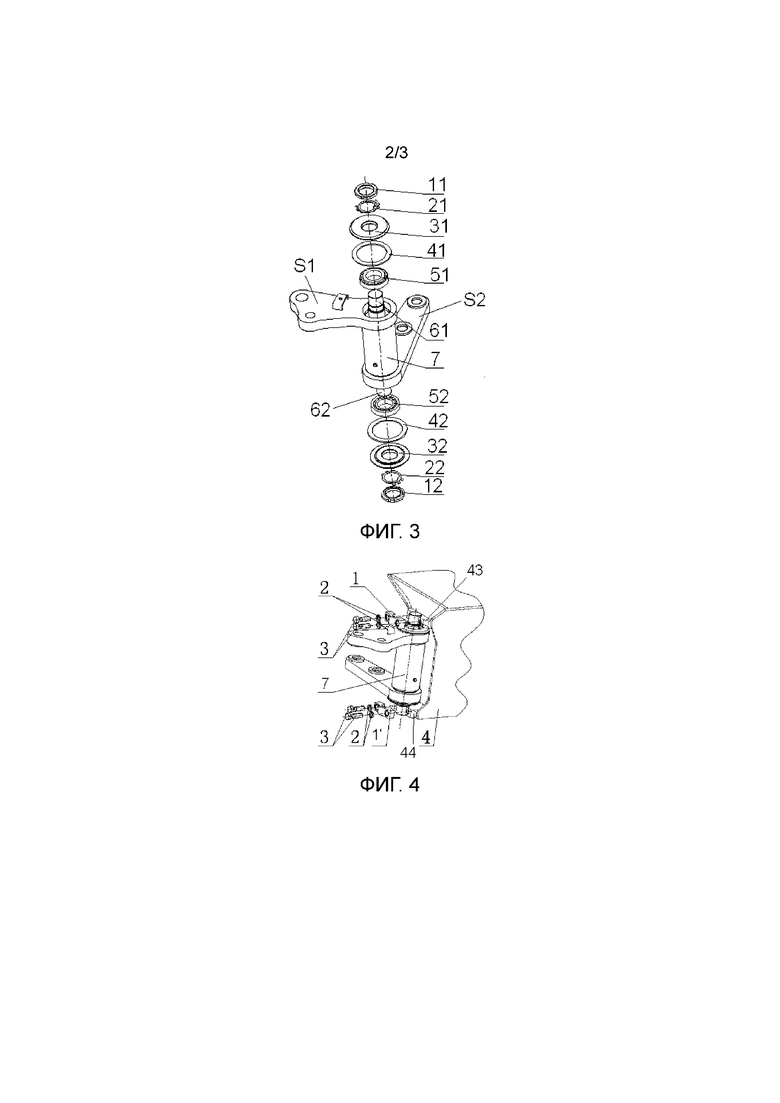

Фиг. 2 показывает схематичный чертеж существующего рулевого рычага, используемого в устройстве независимой подвески, в котором трапециевидный рулевой рычаг установлен на нижней торцевой поверхности поворотного кулака. Рулевой рычаг в сборе соединен с и прикреплен к раме b6 транспортного средства или кронштейном b6, приваренным к раме транспортного средства, посредством выполненного с возможностью поворота стержневого вала b5; трапециевидный рулевой рычаг b1 установлен на нижней торцевой поверхности поворотного кулака; рулевая тяга b3 в сборе передает перемещения и усилия на выходе с рулевого колеса и рулевой передачи трапециевидной поперечной тяге b2 посредством веерообразного перемещения рулевого рычага, чтобы обеспечить веерообразное перемещение трапециевидного рычага b1, для того чтобы преодолеть момент сопротивления от земли при рулении и обеспечить поворот рулевого колеса. Для того чтобы улучшить устойчивость работы всего рулевого механизма, включая в себя устройство рулевого рычага, для рулевого рычага b4 и стержневого вала b5 на Фиг. 2, момент инерции его сечения требует улучшения, чтобы улучшить его сопротивление изгибу и сопротивление скручивающей деформации. Таким образом, наружные диаметры рулевого рычага b4 и стержневого вала b5 должны быть увеличены, и тогда их масса соответственно увеличивается. Если прочность на изгиб и прочность на кручение рулевого рычага b4 и стержневого вала b5 недостаточны, будут возникать большие изгибающие/скручивающие деформации, разрушения, трещины в сварном шве и другие проблемы; и более того, если некоторая секция стержневого вала b5 подвержена изгибающей деформации или разрушению, шлифовка остатков стержневого вала на кронштейне рамы транспортного средства и нахождение точного положения для приваривания нового стержневого вала являются дорогостоящими, и таким образом стоимость последующего технического обслуживания увеличивается.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в обеспечении рулевого рычага в сборе, рулевого механизма и транспортного средства большой грузоподъемности с многоосным рулевым управлением, для того чтобы улучшить несущую способность рулевого рычага, снизить затраты на ремонт и техническое обслуживание и улучшить устойчивость работы рулевого механизма и транспортного средства большой грузоподъемности с многоосным рулевым управлением.

Для достижения вышеописанной задачи настоящая заявка обеспечивает рулевой рычаг в сборе, включающий в себя корпус рулевого рычага, первую поворотную соединительную часть и вторую поворотную соединительную часть,

в котором первый конец и второй конец корпуса рулевого рычага жестко соединены с первым кулисным рычагом и вторым кулисным рычагом соответственно;

первая поворотная соединительная часть и вторая поворотная соединительная часть соответственно соединены с первым концом и вторым концом корпуса рулевого рычага, и корпус рулевого рычага выполнен с возможностью поворота относительно первой поворотной соединительной части и второй поворотной соединительной части;

корпус рулевого рычага расположен с возможностью съема на крепежном кронштейне посредством первой поворотной соединительной части и второй поворотной соединительной части; и

первая поворотная соединительная часть дополнительно включает в себя первый корпус вала, и вторая поворотная соединительная часть дополнительно включает в себя второй корпус вала; крепежный кронштейн включает в себя первую крепежную пластину и вторую крепежную пластину, соответствующие первому корпусу вала и второму корпусу вала соответственно; и первый корпус вала и второй корпус вала соответственно взаимодействуют с первой крепежной пластиной и второй крепежной пластиной, чтобы расположить с возможностью поворота корпус рулевого рычага на крепежном кронштейне.

Дополнительно, первая поворотная соединительная часть включает в себя первый цилиндр и первый подшипник, и внутреннее кольцо первого подшипника вставлено и закреплено на первом цилиндре; вторая поворотная соединительная часть включает в себя второй цилиндр и второй подшипник, и внутреннее кольцо второго подшипника вставлено и закреплено на втором цилиндре.

Дополнительно, корпус рулевого рычага содержит втулку, и стержневой вал, длина которого превышает длину втулки, вставлен во втулку; первый конец стержневого вала образует первый цилиндр, и второй конец стержневого вала образует второй цилиндр; внутреннее кольцо первого подшипника жестко соединено с первым концом стержневого вала, и внешнее кольцо первого подшипника жестко соединено с внутренней стенкой первого конца втулки; и внутреннее кольцо второго подшипника жестко соединено со вторым концом стержневого вала, и внешнее кольцо второго подшипника жестко соединено с внутренней стенкой второго конца втулки.

Дополнительно, первая ступенчатая конструкция образована на первом конце втулки; вторая ступенчатая конструкция образована на внутренней стенке второго конца втулки; внешнее кольцо первого подшипника расположено на первой ступенчатой конструкции; и внешнее кольцо второго подшипника расположено на второй ступенчатой конструкции.

Дополнительно, рулевой рычаг в сборе дополнительно включает в себя стопорное кольцо первого подшипника и стопорное кольцо второго подшипника, и стопорное кольцо первого подшипника и стопорное кольцо второго подшипника соответственно расположены на первом конце и втором конце втулки для закрытия первого подшипника и второго подшипника на первом конце и втором конце.

Дополнительно, стопорное кольцо первого подшипника снабжено первой выступающей конструкцией, и когда стопорное кольцо первого подшипника расположено на первом конце, первая выступающая конструкция упирается во внутреннее кольцо первого подшипника; и стопорное кольцо второго подшипника снабжено второй выступающей конструкцией, и когда стопорное кольцо второго подшипника расположено на втором конце, вторая выступающая конструкция упирается во внутреннее кольцо второго подшипника.

Дополнительно, рулевой рычаг в сборе дополнительно включает в себя первую круглую гайку, первую контршайбу и первую уплотнительную вкладку, в котором первая круглая гайка располагает стопорное кольцо первого подшипника на первом конце втулки посредством первой контршайбы, и первая уплотнительная вкладка изолирует первый подшипник от внешней окружающей среды; и рулевой рычаг в сборе дополнительно включает в себя вторую круглую гайку, вторую контршайбу и вторую уплотнительную вкладку, в котором вторая круглая гайка располагает стопорное кольцо второго подшипника на втором конце втулки посредством второй контршайбы, и вторая уплотнительная вкладка изолирует второй подшипник от внешней окружающей среды.

Для достижения вышеописанной задачи настоящая заявка дополнительно обеспечивает рулевой механизм, включающий в себя вышеупомянутый рулевой рычаг в сборе.

Дополнительно, рулевой рычаг в сборе содержит первый рулевой рычаг в сборе и второй рулевой рычаг в сборе, и рулевой механизм дополнительно содержит первый цилиндр гидропневматической подвески, второй цилиндр гидропневматической подвески, первый поворотный кулак и второй поворотный кулак;

в котором первый рулевой рычаг в сборе и второй рулевой рычаг в сборе расположены с возможностью поворота на крепежном кронштейне;

верхняя шарнирная точка первого цилиндра гидропневматической подвески установлена на шарнире к крепежному кронштейну, и нижняя шарнирная точка первого цилиндра гидропневматической подвески жестко соединена с первым поворотным кулаком; верхняя шарнирная точка второго цилиндра гидропневматической подвески установлена на шарнире к крепежному кронштейну, и нижняя шарнирная точка второго цилиндра гидропневматической подвески жестко соединена со вторым поворотным кулаком; и

первый поворотный кулак и второй поворотный кулак соответственно соединены с первым рулевым рычагом в сборе и вторым рулевым рычагом в сборе.

Дополнительно, первый поворотный кулак снабжен первым трапециевидным рычагом, и второй поворотный кулак снабжен вторым трапециевидным рычагом; первый трапециевидный рычаг соединен с нижним кулисным рычагом первого рулевого рычага в сборе посредством первой трапециевидной поперечной тяги; второй трапециевидный рычаг соединен с нижним кулисным рычагом второго рулевого рычага в сборе посредством второй трапециевидной поперечной тяги; и нижний кулисный рычаг первого рулевого рычага в сборе соединен с нижним кулисным рычагом второго рулевого рычага в сборе посредством промежуточного переходного штока.

Дополнительно, верхний кулисный рычаг первого рулевого рычага в сборе соединен с первой рулевой тягой в сборе; и верхний кулисный рычаг второго рулевого рычага в сборе соединен со второй рулевой тягой в сборе.

Для достижения вышеописанной задачи настоящая заявка дополнительно обеспечивает транспортное средство большой грузоподъемности с многоосным рулевым управлением, включающее в себя вышеупомянутый рулевой механизм.

Согласно рулевому рычагу в сборе по настоящему изобретению поворотные соединяющие части расположены на обоих концах рулевого рычага и расположены с возможностью съема на кронштейне, прочность соединения рулевого рычага улучшена посредством соединения обоих концов с кронштейном с одной стороны, и с другой стороны, когда соединяющие части повреждены, исключается влияние на кронштейн, осуществленные затраты снижаются, и стоимость последующего технического обслуживания уменьшается, следовательно, уменьшается стоимость использования рулевого механизма и транспортного средства большой грузоподъемности с многоосным рулевым управлением; и кроме того, поскольку первая крепежная пластина и вторая крепежная пластина, взаимодействующие с первым корпусом вала и вторым корпусом вала соответственно, расположены на крепежном кронштейне, рулевой рычаг может быть установлен на крепежный кронштейн с меньшими усилиями, и по сравнению с привариванием рулевого рычага к кронштейну в предшествующем уровне техники конструкция по настоящему изобретению проще в сборке, что способствует улучшению эффективности сборки, и конструкция становится более жесткой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 схематичный чертеж существующего устройства независимой подвески, используемого в транспортном средстве большой грузоподъемности с многоосным рулевым управлением.

Фиг. 2 схематичный чертеж существующего рулевого рычага, используемого в устройстве независимой подвески, в котором трапециевидный рулевой рычаг установлен на нижней торцевой поверхности поворотного кулака.

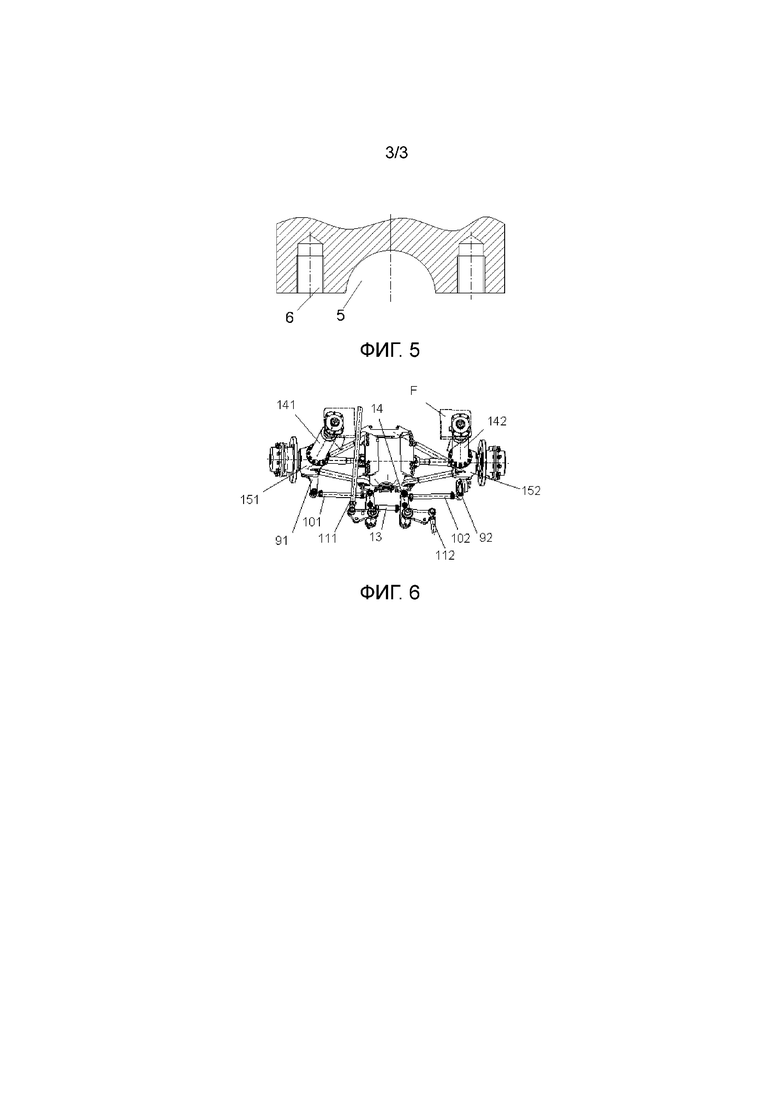

Фиг. 3 схематичный чертеж конкретного варианта осуществления рулевого рычага в сборе по настоящему изобретению.

Фиг. 4 схематичный чертеж установки конкретного варианта осуществления рулевого рычага в сборе по настоящему изобретению.

Фиг. 5 схематичный чертеж конкретного варианта осуществления крепежной пластины на крепежном кронштейне для установки рулевого рычага в сборе по настоящему изобретению.

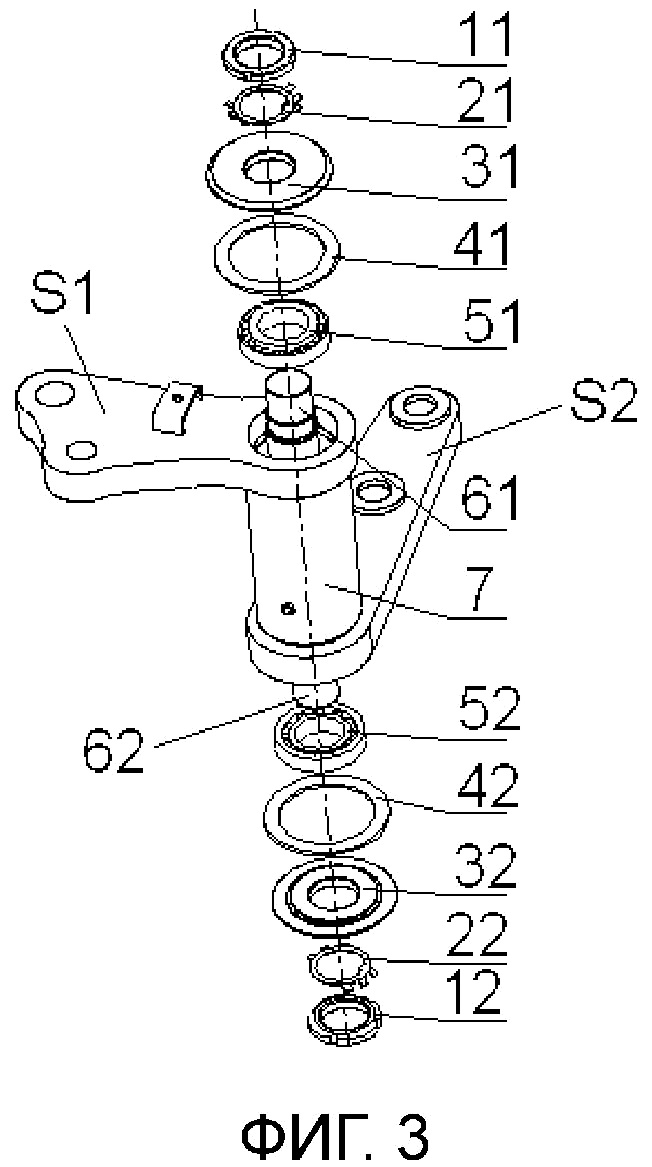

Фиг. 6 схематичный чертеж конкретного варианта осуществления рулевого механизма по настоящему изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Технические решения по настоящему изобретению будут дополнительно описаны подробно ниже посредством сопровождающих чертежей и вариантов осуществления.

Фиг. 3 и Фиг. 4 показывают вариант осуществления рулевого рычага в сборе по настоящему изобретению. Он включает в себя корпус 7 рулевого рычага, и первый конец и второй конец корпуса 7 рулевого рычага жестко соединены с первым кулисным рычагом S1 и вторым кулисным рычагом S2 соответственно; он дополнительно включает в себя первую поворотную соединительную часть и вторую поворотную соединительную часть, в котором первая поворотная соединительная часть и вторая поворотная соединительная часть соответственно соединены с первым концом и вторым концом корпуса 7 рулевого рычага, и корпус 7 рулевого рычага выполнен с возможностью поворота относительно первой поворотной соединительной части и второй поворотной соединительной части; и корпус 7 рулевого рычага расположен с возможностью съема на крепежном кронштейне 4 посредством первой поворотной соединительной части и второй поворотной соединительной части. Посредством двухточечного съемного соединения, прочность соединения рулевого рычага улучшается посредством соединения обоих концов с кронштейном с одной стороны, и исключаются разрушение, трещины в сварном шве и другие проблемы при большой изгибающей/скручивающей деформации рулевого рычага и стержневого вала; и с другой стороны, если некоторая секция стержневого вала в традиционном устройстве кулисного рычага подвержена изгибающей деформации или разрушению, исключается проблема высокой стоимости шлифования остатков стержневого вала на кронштейне рамы транспортного средства и нахождения точного положения для приваривания нового стержневого вала, снижаются стоимости последующего ремонта и технического обслуживания, когда соединяющие части повреждаются, влияние на кронштейн исключается, осуществленные затраты снижаются, и стоимость последующего технического обслуживания уменьшается, следовательно, стоимость использования рулевого механизма и транспортного средства большой грузоподъемности уменьшается.

Конкретно, как показано на Фиг. 3, первая поворотная соединительная часть дополнительно включает в себя первый цилиндр 61 и первый подшипник 51, и внутреннее кольцо первого подшипника 51 вставлено и закреплено на первом цилиндре 61; вторая поворотная соединительная часть включает в себя второй цилиндр 62 и второй подшипник 52, и внутреннее кольцо второго подшипника 52 вставлено и закреплено на втором цилиндре 62. Следовательно, здесь раскрыт конкретный способ достижения поворотного соединения.

Конкретно, корпус 7 рулевого рычага содержит втулку, и стержневой вал, длина которого превышает длину втулки, вставлен во втулку; первый конец стержневого вала образует первый цилиндр 61, и второй конец стержневого вала образует второй цилиндр 62; внутреннее кольцо первого подшипника 51 жестко соединено с первым концом стержневого вала, и внешнее кольцо первого подшипника 51 жестко соединено с внутренней стенкой первого конца втулки; и внутреннее кольцо второго подшипника 52 жестко соединено со вторым концом стержневого вала, и внешнее кольцо второго подшипника 52 жестко соединено с внутренней стенкой второго конца втулки.

Для того чтобы удобно расположить подшипники, первая ступенчатая конструкция образована на первом конце втулки, и вторая ступенчатая конструкция образована на внутренней стенке второго конца втулки; внешнее кольцо первого подшипника 51 расположено на первой ступенчатой конструкции, и внешнее кольцо второго подшипника 52 расположено на второй ступенчатой конструкции.

Для защиты подшипников и увеличения срока службы рулевой рычаг в сборе дополнительно включает в себя стопорное кольцо 31 первого подшипника и стопорное кольцо 32 второго подшипника, и стопорное кольцо 31 первого подшипника, и стопорное кольцо 32 второго подшипника соответственно расположены на первом конце и втором конце втулки для закрытия первого подшипника 51 и второго подшипника 52 на первом конце и втором конце.

Для того чтобы предотвратить влияние стопорных колец на вращение подшипника, стопорное кольцо 31 первого подшипника снабжено первой выступающей конструкцией, и когда стопорное кольцо 31 первого подшипника расположено на первом конце, первая выступающая конструкция упирается во внутреннее кольцо первого подшипника 51; и стопорное кольцо 32 второго подшипника снабжено второй выступающей конструкцией, и когда стопорное кольцо 32 второго подшипника расположено на втором конце, вторая выступающая конструкция упирается во внутреннее кольцо второго подшипника 52.

Крепежная и уплотняющая конструкции на обоих концах рулевого рычага будут описаны ниже. В варианте осуществления рулевой рычаг в сборе дополнительно включает в себя первую круглую гайку 11, первую контршайбу 21 и первую уплотнительную вкладку 41, первая круглая гайка 11 располагает стопорное кольцо 31 первого подшипника на первом конце втулки посредством первой контршайбы 21, и первая уплотнительная вкладка 41 изолирует первый подшипник 51 от внешней окружающей среды; и рулевой рычаг в сборе дополнительно включает в себя вторую круглую гайку 12, вторую контршайбу 22 и вторую уплотнительную вкладку 42, вторая круглая гайка 12 располагает стопорное кольцо 32 второго подшипника на втором конце втулки посредством второй контршайбы 22, и вторая уплотнительная вкладка 42 изолирует второй подшипник 52 от внешней окружающей среды, для того чтобы предотвратить попадание пыли, загрязнителей и так далее.

Как показано на Фиг. 4 и Фиг. 5, чтобы съемно и поворотно соединить рулевой рычаг с крепежным кронштейном 4, первая поворотная соединительная часть дополнительно включает в себя первый корпус 1 вала, вторая поворотная соединительная часть дополнительно включает в себя второй корпус 1' вала, и первый корпус 1 вала и второй корпус 1' вала соответственно взаимодействуют с первым концом и вторым концом стержневого вала, чтобы расположить с возможностью поворота втулку на крепежном кронштейне 4. На фигурах можно видеть, что первый корпус 1 вала и второй корпус 1' вала могут быть съемно соединены с крепежным кронштейном 4 посредством болтов 3 и прокладок 2, чтобы улучшить возможность замены рулевого рычага.

Как показано на Фиг. 4 и Фиг. 5, для того чтобы соответствовать формам первой поворотной соединительной части и второй поворотной соединительной части рулевого рычага, обеспечены первый корпус 1 вала и второй корпус 1' вала, и первая крепежная пластина 43 и вторая крепежная пластина 44, соответствующие первому корпусу 1 вала и второму корпусу 1' вала, расположены в соответствующих положениях на крепежном кронштейне 4. Канавка 5, взаимодействующая с формой поворотной соединительной части рулевого рычага, образована в крепежной пластине, как показано на Фиг. 5; в одном варианте осуществления поворотной соединительной части, состоящей из стержневого вала, форма канавки 5 является дугой и предпочтительно дугой окружности. Кроме того, резьбовое отверстие 6 для удобного крепления болта 3 дополнительно обеспечено, так чтобы болт 3 был закреплен на крепежной пластине посредством прохождения через сквозное отверстие в корпусе вала. Поскольку желоба 5 образованы в первой крепежной пластине 43 и второй крепежной пластине 44 крепежного кронштейна 4, когда рулевой рычаг собран, только небольшое поперечное усилие прикладывается к рулевому рычагу, чтобы толкать его в желоба 5 первой крепежной пластины 43 и второй крепежной пластины 44, и тогда рулевой рычаг может быть установлен на крепежный кронштейн 4 посредством первого корпуса 1 вала и второго корпуса 1' вала, прокладок 2 и болтов 3. По сравнению с привариванием рулевого рычага к кронштейну или вставкой сначала рулевого рычага в два крепежных отверстия в кронштейне и затем крепления рулевого рычага посредством болтов в предшествующем уровне техники, конструкция по варианту осуществления настоящего изобретения проще в сборке, что способствует улучшению эффективности сборки, и конструкция становится более жесткой.

Настоящее описание дополнительно раскрывает рулевой механизм, включающий в себя вышеупомянутый рулевой рычаг в сборе.

Конкретно, рулевой механизм включает в себя две группы рулевых рычагов в сборе, а именно первый рулевой рычаг в сборе и второй рулевой рычаг в сборе; первый рулевой рычаг в сборе и второй рулевой рычаг в сборе расположены с возможностью поворота на крепежном кронштейне 4.

рулевой механизм дополнительно включает в себя первый цилиндр 141 гидропневматической подвески и второй цилиндр 142 гидропневматической подвески, в котором верхняя шарнирная точка первого цилиндра 141 гидропневматической подвески установлена на шарнире к крепежному кронштейну 4, и нижняя шарнирная точка первого цилиндра 141 гидропневматической подвески жестко соединена с первым поворотным кулаком 151; верхняя шарнирная точка второго цилиндра 142 гидропневматической подвески установлена на шарнире к крепежному кронштейну 4, и нижняя шарнирная точка второго цилиндра 142 гидропневматической подвески жестко соединена со вторым поворотным кулаком 152.

Первый поворотный кулак 151 и второй поворотный кулак 152 соответственно соединены с первым рулевым рычагом в сборе и вторым рулевым рычагом в сборе.

Кроме того, первый поворотный кулак 151 снабжен первым трапециевидным рычагом 91, и второй поворотный кулак 152 снабжен вторым трапециевидным рычагом 92; первый трапециевидный рычаг 91 соединен с нижним кулисным рычагом первого рулевого рычага в сборе посредством первой трапециевидной поперечной тяги 101; второй трапециевидный рычаг 92 соединен с нижним кулисным рычагом второго рулевого рычага в сборе посредством второй трапециевидной поперечной тяги 102; и нижний кулисный рычаг первого рулевого рычага в сборе соединен с нижним кулисным рычагом второго рулевого рычага в сборе посредством промежуточного переходного штока 13. Верхний кулисный рычаг первого рулевого рычага в сборе соединен с первой рулевой тягой 111 в сборе; и верхний кулисный рычаг второго рулевого рычага в сборе соединен со второй рулевой тягой 112 в сборе.

Настоящее описание дополнительно раскрывает конкретный вариант осуществления транспортного средства большой грузоподъемности с многоосным рулевым управлением, включающего в себя вышеупомянутый рулевой механизм.

Вышеизложенные описания являются только конкретными вариантами осуществления настоящего изобретения, отметим, что средние специалисты в данной области техники могут тем не менее сделать множество улучшений и модификаций без отступления от принципа настоящего изобретения, и эти улучшения и модификации должны иметь приоритет перед объемом защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рулевой механизм, система рулевого управления и транспортное средство | 2024 |

|

RU2834282C1 |

| СИСТЕМА НЕЗАВИСИМОЙ ПОДВЕСКИ И КРАН, ИМЕЮЩИЙ ТАКУЮ СИСТЕМУ | 2014 |

|

RU2647115C2 |

| Мост ведущий управляемый комбинированный | 2023 |

|

RU2816386C1 |

| АВТОМОБИЛЬНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684838C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ОСИ ТРАНСПОРТНОГО СРЕДСТВА | 2023 |

|

RU2819091C1 |

| СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ РЕЕЧНОГО ТИПА | 2016 |

|

RU2724941C1 |

| МОТОЦИКЛ, ОСНАЩЕННЫЙ ОРУЖИЕМ | 2005 |

|

RU2368854C2 |

| КОЛОНКА РУЛЕВОГО УПРАВЛЕНИЯ В СБОРЕ ДЛЯ АВТОТРАНСПОРТНОГО СРЕДСТВА И АВТОТРАНСПОРТНОЕ СРЕДСТВО | 2019 |

|

RU2767085C1 |

| КОЛЕСНАЯ БРОНЕМАШИНА | 2005 |

|

RU2314478C2 |

| СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ, РУЛЕВАЯ СТОЙКА С СИСТЕМОЙ РУЛЕВОГО УПРАВЛЕНИЯ, СНЕГОХОД С РУЛЕВОЙ СТОЙКОЙ И СИСТЕМОЙ РУЛЕВОГО УПРАВЛЕНИЯ | 2024 |

|

RU2827782C1 |

Группа изобретений относится к рулевому рычагу в сборе, рулевому механизму и транспортному средству. Рулевой рычаг в сборе содержит корпус рулевого рычага, первую и вторую поворотные соединительные части, в котором первый и второй концы корпуса рулевого рычага жестко соединены с первым и вторым кулисными рычагами соответственно. Первая и вторая поворотные соединительные части соответственно соединены с первым и вторым концами корпуса рулевого рычага. Корпус рулевого рычага выполнен с возможностью поворота относительно первой и второй поворотных соединительных частей. Корпус рулевого рычага выполнен с возможностью расположения с возможностью съема на крепежном кронштейне посредством первой и второй поворотных соединительных частей, которые включают в себя первый и второй корпуса вала, которые взаимодействуют с первой и второй крепежными пластинами соответственно, для расположения с возможностью поворота корпуса рулевого рычага на крепежном кронштейне. Обеспечивается увеличение прочности соединения и снижение затрат и стоимости последующего технического обслуживания. 3 н. и 9 з.п. ф-лы, 6 ил.

1. Рулевой рычаг в сборе, содержащий корпус (7) рулевого рычага, первую поворотную соединительную часть и вторую поворотную соединительную часть, причем

первый конец и второй конец корпуса (7) рулевого рычага жестко соединены с первым кулисным рычагом (S1) и вторым кулисным рычагом (S2) соответственно;

первая поворотная соединительная часть и вторая поворотная соединительная часть соответственно соединены с первым концом и вторым концом корпуса (7) рулевого рычага, и корпус (7) рулевого рычага выполнен с возможностью поворота относительно первой поворотной соединительной части и второй поворотной соединительной части;

корпус (7) рулевого рычага расположен с возможностью съема на крепежном кронштейне (4) посредством первой поворотной соединительной части и второй поворотной соединительной части; и

первая поворотная соединительная часть содержит первый корпус (1) вала, и вторая поворотная соединительная часть содержит второй корпус (1') вала; крепежный кронштейн (4) содержит первую крепежную пластину (43) и вторую крепежную пластину (44), соответствующие первому корпусу (1) вала и второму корпусу (1') вала соответственно; и первый корпус (1) вала и второй корпус (1') вала соответственно взаимодействуют с первой крепежной пластиной (43) и второй крепежной пластиной (44), чтобы расположить с возможностью поворота корпус (7) рулевого рычага на крепежном кронштейне (4).

2. Рулевой рычаг в сборе по п.1, в котором первая поворотная соединительная часть содержит первый цилиндр (61) и первый подшипник (51), и внутреннее кольцо первого подшипника (51) вставлено и закреплено на первом цилиндре (61); вторая поворотная соединительная часть содержит второй цилиндр (62) и второй подшипник (52), и внутреннее кольцо второго подшипника (52) вставлено и закреплено на втором цилиндре (62).

3. Рулевой рычаг в сборе по п.2, в котором корпус (7) рулевого рычага содержит втулку, и стержневой вал, длина которого превышает длину втулки, вставлен во втулку; первый конец стержневого вала образует первый цилиндр (61), и второй конец стержневого вала образует второй цилиндр (62); внутреннее кольцо первого подшипника (51) жестко соединено с первым концом стержневого вала, и внешнее кольцо первого подшипника (51) жестко соединено с внутренней стенкой первого конца втулки; и внутреннее кольцо второго подшипника (52) жестко соединено со вторым концом стержневого вала, и внешнее кольцо второго подшипника (52) жестко соединено с внутренней стенкой второго конца втулки.

4. Рулевой рычаг в сборе по п.3, в котором первая ступенчатая конструкция образована на первом конце втулки; вторая ступенчатая конструкция образована на внутренней стенке второго конца втулки; внешнее кольцо первого подшипника (51) расположено на первой ступенчатой конструкции; и внешнее кольцо второго подшипника (52) расположено на второй ступенчатой конструкции.

5. Рулевой рычаг в сборе по п.4, дополнительно содержащий стопорное кольцо (31) первого подшипника и стопорное кольцо (32) второго подшипника, при этом стопорное кольцо (31) первого подшипника и стопорное кольцо (32) второго подшипника соответственно расположены на первом конце и втором конце втулки для закрытия первого подшипника (51) и второго подшипника (52) на первом конце и втором конце.

6. Рулевой рычаг в сборе по п.5, в котором стопорное кольцо (31) первого подшипника снабжено первой выступающей конструкцией, и когда стопорное кольцо (31) первого подшипника расположено на первом конце, первая выступающая конструкция упирается во внутреннее кольцо первого подшипника (51); и стопорное кольцо (32) второго подшипника снабжено второй выступающей конструкцией, и когда стопорное кольцо (32) второго подшипника расположено на втором конце, вторая выступающая конструкция упирается во внутреннее кольцо второго подшипника (52).

7. Рулевой рычаг в сборе по п.6, дополнительно содержащий первую круглую гайку (11), первую контршайбу (21) и первую уплотнительную вкладку (41), причем первая круглая гайка (11) располагает стопорное кольцо (31) первого подшипника на первом конце втулки посредством первой контршайбы (21), и первая уплотнительная вкладка (41) изолирует первый подшипник (51) от внешней окружающей среды; и рулевой рычаг в сборе содержит вторую круглую гайку (12), вторую контршайбу (22) и вторую уплотнительную вкладку (42), вторая круглая гайка (12) располагает стопорное кольцо (32) второго подшипника на втором конце втулки посредством второй контршайбы (22), и вторая уплотнительная вкладка (42) изолирует второй подшипник (52) от внешней окружающей среды.

8. Рулевой механизм, содержащий рулевой рычаг в сборе по любому из пп.1-7.

9. Рулевой механизм по п.8, в котором рулевой рычаг в сборе содержит первый рулевой рычаг в сборе и второй рулевой рычаг в сборе, и рулевой механизм дополнительно содержит первый цилиндр (141) гидропневматической подвески, второй цилиндр (142) гидропневматической подвески, первый поворотный кулак (151) и второй поворотный кулак (152); при этом

первый рулевой рычаг в сборе и второй рулевой рычаг в сборе расположены с возможностью поворота на крепежном кронштейне (4);

верхняя шарнирная точка первого цилиндра (141) гидропневматической подвески установлена на шарнире к крепежному кронштейну (4), и нижняя шарнирная точка первого цилиндра (141) гидропневматической подвески жестко соединена с первым поворотным кулаком (151); верхняя шарнирная точка второго цилиндра (142) гидропневматической подвески установлена на шарнире к крепежному кронштейну (4), и нижняя шарнирная точка второго цилиндра (142) гидропневматической подвески жестко соединена со вторым поворотным кулаком (152); и

первый поворотный кулак (151) и второй поворотный кулак (152) соответственно соединены с первым рулевым рычагом в сборе и вторым рулевым рычагом в сборе.

10. Рулевой механизм по п.9, в котором первый поворотный кулак (151) снабжен первым трапециевидным рычагом (91), и второй поворотный кулак (152) снабжен вторым трапециевидным рычагом (92); первый трапециевидный рычаг (91) соединен с нижним кулисным рычагом первого рулевого рычага в сборе посредством первой трапециевидной поперечной тяги (101); второй трапециевидный рычаг (92) соединен с нижним кулисным рычагом второго рулевого рычага в сборе посредством второй трапециевидной поперечной тяги (102); и нижний кулисный рычаг первого рулевого рычага в сборе соединен с нижним кулисным рычагом второго рулевого рычага в сборе посредством промежуточного переходного штока (13).

11. Рулевой механизм по п.10, в котором верхний кулисный рычаг первого рулевого рычага в сборе соединен с первой рулевой тягой (111) в сборе; и верхний кулисный рычаг второго рулевого рычага в сборе соединен со второй рулевой тягой (112) в сборе.

12. Транспортное средство большой грузоподъемности с многоосным рулевым управлением, содержащее рулевой механизм по любому из пп.8-11.

| CN 203902663 U, 29.10.2014 | |||

| CN 203864791 U, 08.10.2014 | |||

| CN 203864790 U, 08.10.2014 | |||

| WO 2014187085 A1, 27.11.2014. |

Авторы

Даты

2018-07-03—Публикация

2015-10-21—Подача