Изобретение относится к промышленности строительных материалов и может быть использовано при производстве изделий из пеногипсобетонных композитов.

Наряду с рядом положительных технических свойств гипсовые вяжущие и изделия имеют следующие недостатки: значительная хрупкость, низкая водостойкость, низкая морозостойкость, высокая ползучесть при увлажнении.

Для уменьшения расхода гипсового вяжущего и уменьшения деформации изделий при сушке в формовочную массу вводятся органические или неорганические заполнители [1]. Но, как правило, заполнители в той или иной степени снижают механическую прочность гипсобетонных изделий.

Известны пористые гипсобетонные изделия, содержащие строительный гипс и домолотые цемент и песок в соотношении от 1:3 до 1:5 и воду затворения, в которую предварительно вводят 0,1-0,3% от массы вяжущего суперпластификатор С-3 или его смеси с техническими лигносульфонатами в соотношении 1:1 - 1:2, причем водовяжущее отношение составляет 0,40-0,45 [2]. Однако изделия данного состава сложны в изготовлении: процесс многостадиен, требуется предварительный раздельный помол песка и цемента, вакуумирование. Кроме того, прочность получаемых изделий невысока.

Известен состав пеногипсовой композиции, содержащий, мас.%: полуводный гипс - 39,4-51,4; кварцевый песок - 0,6-20,4; силикат магния и/или алюминия - 0,9-9,5; пенообразователь - 0,1-0,7; ортофосфорная кислота - 0,6-1,3 и необходимое количество воды [3]. Недостатками этих композитов являются высокая стоимость компонентов, большой расход гипса и относительно низкая прочность пеногипсовой композиции.

Наиболее близкими являются сырьевые смеси для изготовления пеногипса с использованием стеклянных волокон [4]. Недостатком этого состава является высокий удельный расход гипса и низкая прочность.

Задачей изобретения является уменьшение удельного расхода гипса без снижения прочности, повышение водостойкости и расширение сырьевой базы для изготовления пеногипсобетонных композитов.

Сырьевая смесь для изготовления пеногипсобетонных композитов содержит строительный гипс, портландцемент, вулканический пепел, базальтовые волокна, пенообразователь ПБ-2000 и воду.

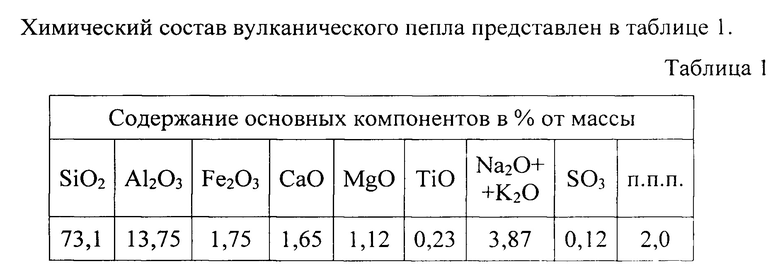

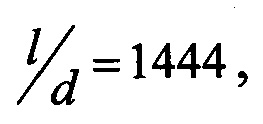

В экспериментах были использованы вяжущие: портландцемент ГЩ500-ДО производства АО «Белгородский цемент», гипсовое вяжущее Усть-Джегутинского гипсового комбината марки Г-5 БП. В качестве активной минеральной добавки и заполнителя пеногипсобетонных композитов применялся вулканический пепел Заюковского месторождения с максимальной крупностью зерен 1,25 мм. Использовался пенообразователь ПБ-2000 производства ПАО «Ивхимпром». Для дисперсного армирования пеногипсобетонных композитов применялось базальтовое волокно производства ПАО «Ивотстекло» марки РНБ-9-1200-4 с, соотношение длины волокон к диаметру на основе предварительных экспериментов принималось  , длина волокна составляла 13 мм.

, длина волокна составляла 13 мм.

Изготовление пеногипсобетонных образцов из сырьевой смеси включает следующие операции: подготовка вулканического пепла, приготовление пеногипсобетонной смеси, формование и сушка гипсовых изделий.

Вулканический пепел просеивали через сито №1,25 и высушивали в сушильном шкафу до постоянной массы. Приготовление смеси осуществляли в смесителе принудительного действия. По обычной (традиционной) технологии первоначально перемешивают гипс, цемент и вулканический пепел с водой до получения однородной массы, затем добавляют базальтовые волокна и пену, после чего перемешивание всех компонентов продолжают до получения смеси заданной плотности.

Образцы размером 4×4×16 см формовали литьевым способом и осуществляли естественную сушку в воздушно-сухих условиях. Испытание образцов выполнялось в соответствии с ГОСТ 23789-79.

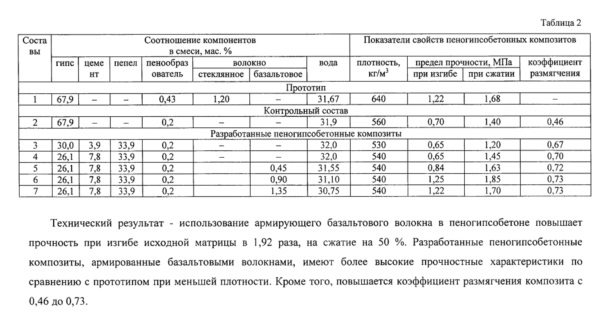

Составы исходных сырьевых смесей пеногипсобетонных композитов согласно изобретению и их основные физико-механические свойства приведены в таблице 2.

Из таблицы 2 видно, что использование гипса и портландцемента в качестве возбудителя скрытой гидравлической активности вулканического пепла (состав №3) позволяет уменьшить расход гипса в 2 и более раза по сравнению с контрольным составом (состав №2) без снижения прочности пеногипсобетонного композита. Использование армирующего базальтового волокна в пеногипсобетоне повышает прочность при изгибе исходной матрицы в 1,92 раза, на сжатие на 50%. Разработанные пеногипсобетонные композиты (состав №6), армированные базальтовыми волокнами, имеют более высокие прочностные характеристики по сравнению с прототипом при меньшей плотности. Кроме того, повышается коэффициент размягчения композита с 0,46 до 0,73.

Источники информации

1. Гипсовые материалы и изделия (производство и применение): справочник под общ. ред. А.В. Ферронской. М.: АСВ, 2004. 488 с.

2. Перевезенцев М.М., Николенко Ю.В., Мирзоев В.Г. А.с. СССР №1825351. Способ изготовления пористых гипсобетонных изделий // Бюлл. №24. 1993.

3. Косенко Н.Ф., Блинова О.В., Веселкова Е.А. Патент РФ №2280627. Пеногипсовая композиция // Бюлл. №21. 2006.

4. Гипс: исследование и применение гипсовых строительных материалов / пер. с нем. под ред. В.Б. Ратинова. М.: Стройиздат, 1981. 223 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2017 |

|

RU2678286C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФИБРОГИПСОБЕТОННОГО КОМПОЗИТА | 2015 |

|

RU2594493C1 |

| Сырьевая смесь для изготовления фибропенобетона | 2023 |

|

RU2803561C1 |

| Сырьевая смесь для изготовления фиброгипсоцементобетонного композита с полидисперсным армированием | 2024 |

|

RU2841146C1 |

| ФИБРОГИПСОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2597336C1 |

| ОГНЕЗАЩИТНАЯ ФИБРОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ | 2015 |

|

RU2595016C1 |

| ОГНЕЗАЩИТНАЯ ФИБРОВЕРМИКУЛИТОПЕМЗОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ | 2017 |

|

RU2671010C2 |

| Сырьевая смесь для изготовления жаростойкого фибровермикулитопемзобетона | 2023 |

|

RU2811049C1 |

| Сырьевая смесь для огнезащитного штукатурного раствора | 2023 |

|

RU2811704C1 |

| Огнезащитная штукатурная сырьевая смесь | 2023 |

|

RU2799677C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве изделий из пеногипсобетонных композитов. Сырьевая смесь для изготовления пеногипсобетонного композита включает строительный гипс, цемент, заполнитель, армирующее волокно, пенообразователь и воду при следующем соотношении компонентов, мас.%: строительный гипс 26,1-30,0; портландцемент 3,9-7,8; вулканический пепел 33,9; пенообразователь ПБ-2000 0,2; базальтовое волокно 0,45-1,35; остальное - вода. Технический результат - повышение прочности на сжатие, при изгибе и при меньшей плотности. Кроме того, повышается коэффициент размягчения композита. 2 табл.

Сырьевая смесь для изготовления пеногипсобетонных композитов, включающая гипсовое вяжущее, заполнитель, армирующее волокно, портландцемент, пенообразователь и воду, отличающаяся тем, что она содержит в качестве заполнителя вулканический пепел Заюковского месторождения с максимальной крупностью зерен 1,25 мм, являющийся одновременно и активной минеральной добавкой, а в качестве армирующего материала и порообразователя - базальтовое волокно производства ПАО «Ивотстекло» марки РНБ-9-1200-4 с, соотношение длины волокон к диаметру на основе предварительных экспериментов принималось  длина волокна составляла 13 мм, и пенообразователь ПБ-2000 при следующем соотношении компонентов, мас.%:

длина волокна составляла 13 мм, и пенообразователь ПБ-2000 при следующем соотношении компонентов, мас.%:

| Гипс: исследование и применение гипсовых строительных материалов, перевод с немецкого под редакцией Ратинова В.Б., Москва, Стройиздат, 1981, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Устройство для приготовления пеногипсовых смесей | 1981 |

|

SU1004117A1 |

| RU 2007134264 A, 20.03.2009 | |||

| RU 2010108587 A, 20.09.2011 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2015 |

|

RU2592907C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2018-07-09—Публикация

2017-03-23—Подача