Изобретение относится к промышленности строительных материалов и может быть использовано при производстве пенобетонов, содержащих волокнистые наполнители.

В настоящее время в качестве заполнителей для производства ячеистых бетонов используется, в основном, кварцевый песок, что не всегда обеспечивает получение материала заданной плотности и прочности при допустимых расходах цемента, и их применение, как правило, предусматривает необходимость дополнительного помола [1, 2].

Наиболее близким является сырьевая смесь для приготовления ячеистого бетона, содержащая, мас. %: цемент 16,1-34,9; туфовый песок с содержанием фракций, мас. %: менее 0,63 мм 70-85, 0,63-1,25 мм 15-30 32,2-34,9; клееканифольный пенообразователь 1,25-1,32; синтетическое волокно капроновое 0,9; негашеная известь 0-16,1; строительный гипс 0-0,9; вода - остальное [3].

Недостатками этих составов являются отсутствие достаточной сырьевой базы отходов пиления вулканического туфа, относительно низкая прочность на растяжение и изгиб пенобетона.

Одним из материалов, являющихся эффективной заменой туфового песка и других кремнеземистых компонентов может быть вулканический пепел. Использование для ячеистых бетонов вулканического пепла позволит восполнить имеющийся огромный дефицит заполнителей для легких бетонов и снизить себестоимость. Пылевидные фракции вулканического пепла имеют хорошее сцепление с цементным камнем, гидравлическую активность, что может обеспечить снижение стоимости сырьевой смеси и повышение прочности пенобетона.

Задачей изобретения является расширение сырьевой базы, повышение прочности и снижение стоимости пенобетона.

Предлагаемая сырьевая смесь для изготовления ячеистого бетона содержит портландцемент, негашеную известь, строительный гипс, вулканический пепел, базальтовые волокна, воду и в качестве порообразователя - пенообразователь ПБ-2000.

В экспериментах были использованы вяжущие: портландцемент ПЦ400-ДО производства АО «Белгородский цемент», гипсовое вяжущее Усть-Джегутинского гипсового комбината марки Г-5 БII, порошкообразная негашеная известь кальциевая производства АО «Известняк», г. Усть-Джегута. В качестве активной минеральной добавки и заполнителя пенобетона применялся вулканический пепел Заюковского месторождения с максимальной крупностью зерен 1,25 мм. Использовался пенообразователь ПБ-2000 производства ПАО «Ивхимпром». Для дисперсного армирования пенобетона применялось базальтовое волокно производства ПАО «Ивотстекло» марки РНБ-9-1200-4с, соотношение длины волокон к диаметру на основе предварительных экспериментов принималось  , длина волокна составляла 13 мм.

, длина волокна составляла 13 мм.

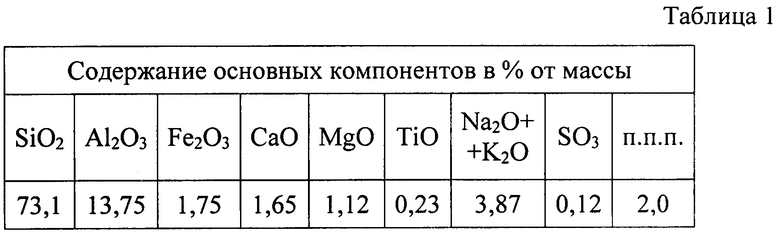

Химический состав вулканического пепла представлен в таблице 1.

Изготовление ячеистобетонных образцов из сырьевой смеси включает следующие операции: приготовление ячеистобетонной смеси, формование и тепловлажностную обработку.

Приготовление смеси осуществляют в смесителе периодического действия. По обычной (традиционной) технологии первоначально перемешивают цемент, известь, гипс и вулканический пепел с водой до получения однородной массы, затем добавляют базальтовые волокна и пену, после чего перемешивание всех компонентов продолжают до получения смеси заданной плотности.

Образцы размером 4×4×16 см формуют литьевым способом.

Тепловую обработку образцов осуществляют после предварительной выдержки в течение 16 ч при t=20±2°С в пропарочной камере при t=80°С по режиму 2+6 + естественное остывание.

Перед испытаниями образцы высушивают до постоянной массы при t=105°С в сушильном шкафу.

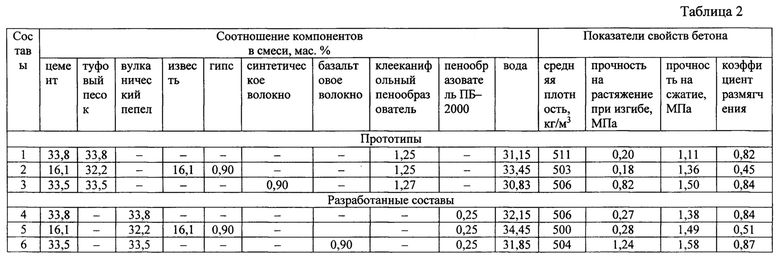

Составы исходных сырьевых смесей пенобетона согласно изобретению и их основные физико-механические свойства приведены в таблице 2.

Из таблицы 2 видно, что разработанный состав на вулканическом пепле имеет большую прочность на изгиб и сжатие по сравнению с пенобетоном на туфовом песке. Использование негашеной извести и гипса в качестве возбудителя скрытой гидравлической активности пепла позволяет уменьшить расход цемента в 2 раза без снижения прочности пенобетона и имеет повышенные прочностные показатели по сравнению с пенобетоном на туфовом песке. Это объясняется большей дисперсностью и гидравлической активностью пепла. Вместе с тем применение добавок приводит к снижению коэффициента размягчения пенобетона с 0,84 до 0,51. Использование армирующего базальтового волокна в пенобетоне повышает прочность на растяжение при изгибе исходной матрицы в 4,6 раза, а по сравнению пенобетоном, армированными капроновыми волокнами, в 1,51 раза.

Технический результат - введение базальтовых волокон повышает предел прочности при изгибе пенобетона по сравнению с прототипом в 1,51 раза, а по сравнению с исходной матрицей в 4,6 раза. Это позволит изготавливать пенобетонные изделия больших размеров.

Источники информации

1. Горлов Ю.П., Меркин А.П., Устенко А.А. Технология теплоизоляционных материалов. М.: Стройиздат, 1980. - 399 с.

2. Пухаренко Ю.В., Суворов И.О. Патент РФ №2592907. Сырьевая смесь для изготовления пенобетона // Бюлл. №21. 2016.

3. Хежев Т.А., Пухаренко Ю.В., Хашукаев М.Н. Патент РФ №2339600. Сырьевая смесь и способ изготовления изделий из пенобетона // Бюлл. №33.2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления фибропенобетона | 2023 |

|

RU2803561C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА | 2006 |

|

RU2339600C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОБЕТОННЫХ КОМПОЗИТОВ | 2017 |

|

RU2660675C1 |

| ОГНЕЗАЩИТНАЯ ФИБРОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ | 2015 |

|

RU2595016C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФИБРОГИПСОБЕТОННОГО КОМПОЗИТА | 2015 |

|

RU2594493C1 |

| ФИБРОГИПСОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2597336C1 |

| ОГНЕЗАЩИТНАЯ ФИБРОВЕРМИКУЛИТОПЕМЗОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ | 2017 |

|

RU2671010C2 |

| Сырьевая смесь для изготовления фиброгипсоцементобетонного композита с полидисперсным армированием | 2024 |

|

RU2841146C1 |

| Сырьевая смесь для огнезащитного штукатурного раствора | 2023 |

|

RU2811704C1 |

| Огнезащитная штукатурная сырьевая смесь | 2023 |

|

RU2799677C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве пенобетонов. Сырьевая смесь для изготовления пенобетона включает, мас.%: портландцемент 16,1-33,8, вулканический пепел с максимальной крупностью зерен 1,25 мм 32,2-33,8, пенообразователь ПБ-2000 0,25, базальтовое волокно марки РНБ-9-1200-4с длиной 13 мм, а соотношение длины волокон к диаметру (l/d)=1444, 0,9, негашеную известь 0-16,1, строительный гипс 0-0,9, воду – остальное. Технический результат – расширение сырьевой базы, повышение прочности и снижение стоимости пенобетона. 2 табл.

Сырьевая смесь для изготовления пенобетона, включающая цемент, кремнеземистый компонент, армирующее волокно, негашеную известь, строительный гипс, пенообразователь и воду, отличающаяся тем, что она содержит в качестве цемента портландцемент, в качестве кремнеземистого компонента вулканический пепел с максимальной крупностью зерен 1,25 мм, являющийся одновременно и активной минеральной добавкой, в качестве армирующего материала базальтовое волокно марки РНБ-9-1200-4с и имеет длину 13 мм, где соотношение длины волокон к диаметру равно  и пенообразователь ПБ-2000 при следующем соотношении компонентов, мас.%:

и пенообразователь ПБ-2000 при следующем соотношении компонентов, мас.%:

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА | 2006 |

|

RU2339600C2 |

| RU 2010108587 A, 20.09.2011 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2015 |

|

RU2592907C1 |

| СМЕСЬ ВЕЩЕСТВ, ПРИМЕНИМАЯ, В ЧАСТНОСТИ, В КАЧЕСТВЕ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2433096C2 |

| CN 106431487 A, 22.02.2017 | |||

| ХЕЖЕВ Т.А | |||

| и др | |||

| Фиброгипсовермикулитобетонные композиты с применением вулканического пепла, Электронный научный журнал "Инженерный вестник Дона", 2015, N 1, ч.2. | |||

Авторы

Даты

2019-01-24—Публикация

2017-03-23—Подача