ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/594426, поданной 03 февраля 2012 г., а также представляет собой частичное продолжение предварительной патентной звяки США № 13/365590, поданной 03 февраля 2012 г., которая представляет собой частичное продолжение предварительной патентной звяки США № 12/534490, поданной 03 августа 2009 г., причем каждая из этих заявок во всей своей полноте включается в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение предусматривает стеклянные композиции и, в частности, волокнообразующие стеклянные композиции.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Крупномасштабное промышленное производство непрерывных стеклянных волокон (типы E-стекла и C-стекла) включает плавление исходных материалов, состоящих, главным образом, из минералов, которые являются кристаллическими или практически кристаллическими по своей природе. Для превращения этих кристаллических исходных материалов в стеклообразное состояние требуется подвод значительной энергии в течение процесса плавление. Принимая во внимание значительные затраты энергии, требуемые для кристаллических материалов, иногда стеклообразные или аморфные минералы используются в производстве стеклянных композиций. Стеклообразная или аморфная структура может уменьшать количество энергии, расходуемой в процессе плавления.

Стеклообразные минералы, такие как, например, базальт и обсидиан, используются как основные компоненты исходного материала для производства минеральной ваты.

Характерный недостаток некоторых стеклообразных минералов, однако, представляет собой высокое содержание железо в таких минералах. Как базальт, так и обсидиан содержит относительно большое количество железа, и по этой причине для получения содержащих их расплавов расходуется большое количество энергии. В результате этого использование традиционных печей на газовом топливе, как правило, оказывается непрактичным для плавильной переработки этих минералов. Можно использовать плавление в электрических печах для переработки стеклообразных минералов, имеющих высокое содержание железа, но это часто представляет собой ограничение объема производства стекловолокна по сравнению с традиционной технологией, использующей печи на газовом топливе. Исходные материалы, используемые в производстве волокон из E-стекла и C-стекла, как правило, имеют низкое содержание железо, и в результате этого становится возможным использование крупномасштабных печей на газовом топливе.

Перлит (а также его вспученная модификация, т.е. пемза) представляет собой минерал, который встречается в природе в стеклообразной форме. Перлит не так широко используется как исходный материал в стекольном производстве, отчасти вследствие параметров его состава. Основные компоненты перлита представляют собой SiO2, Al2O3 и оксиды щелочных металлов (R2O). Как правило, SiO2 присутствует в перлите в количестве, составляющем от приблизительно 70 до приблизительно 75 масс. %. Как правило, Al2O3 присутствует в перлите в количестве, составляющем от приблизительно 12 до приблизительно 15 масс. %. Как правило, оксиды щелочных металлов присутствуют в перлите в количестве, составляющем от приблизительно 3 до приблизительно 9 масс. %. Эти параметры противоречат требованиям к составу нескольких широко используемых стеклянных композиций, включающих, например, композиции E-стекла и C-стекла.

Композиции E-стекла, например, хорошо приспособлены для изготовления стеклянных волокон. В результате этого большинство стеклянных волокон, используемых для армированных изделий, таких как полимерные армированные изделия, изготовлены из композиции E-стекла. Композиции E-стекла, как правило, имеют ограниченное содержание оксидов щелочных металлов, которое составляет не более чем 2%. Высокое содержание оксидов щелочных металлов в перлите не соответствует данному ограничению и делает перлит в значительной степени непригодным для использования в исходных композициях для производства композиций E-стекла.

Кроме того, композиции C-стекла также используются для изготовления волокон, устойчивых к коррозии в кислых средах. Чтобы противодействовать кислотной коррозии, композиции C-стекла имеют высокое содержание SiO2 и низкое содержание Al2O3 (<8 масс. %). Высокое содержание Al2O3 в перлите, как правило, препятствует использованию перлита в исходных композициях для производства композиций C-стекла.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту, настоящее изобретение предусматривает стеклянные композиции, изготовленные из исходной композиции, в которой содержатся в значительных количествах один или несколько стеклообразных минералов, в том числе перлит и/или пемза. Согласно другому аспекту, настоящее изобретение предусматривает стеклянные волокна, изготовленные из стеклянных композиций, которые описаны в настоящем документе.

Согласно некоторым вариантам осуществления, настоящее изобретение предусматривает стеклянную композицию, изготовленную из исходной композиции, содержащей, по меньшей мере, 50 масс. % стеклообразного минерала и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 65 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, стеклообразный минерал, содержащий сочетание SiO2 и Al2O3, представляет собой перлит, пемзу или их смеси.

Согласно другим вариантам осуществления, настоящее изобретение предусматривает стеклянную композицию, изготовленную из исходной композиции, содержащей, по меньшей мере, 10 масс. % стеклообразного минерала, и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 25 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым другим вариантам осуществления, исходная композиция содержит, по меньшей мере, 40 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, стеклообразный минерал, содержащий сочетание SiO2 и Al2O3, представляет собой перлит, пемзу или их смеси.

Кроме того, согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % источника натрия. В источнике натрия, согласно некоторым вариантам осуществления, содержится карбонат натрия (сода).

Согласно некоторым вариантам осуществления, например, таким как варианты, в которых используются пониженные количества стеклообразного минерала, исходный материал может содержать дополнительный источник или источники кремния и/или алюминия. Согласно некоторым таким вариантам осуществления, исходный материал может содержать, по меньшей мере, 10 масс. % источника, одновременно содержащего кремний и алюминий. Согласно некоторым таким вариантам осуществления, источник, одновременно содержащий кремний и алюминий, представляет собой содержащий алюминий силикатный минерал, такой каолинит, диккит, галлуазит, накрит, монтмориллонит, или алюмосиликаты щелочных металлов. Согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % источника кремния. Согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % источника алюминия.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 53 до 64 масс. % SiO2, от 8 до 12 масс. % Al2O3, от 8,5 до 18 масс. % компонента оксида щелочного металла (R2O) и компонента оксида металла (RO), причем компонент оксида металла присутствует в количестве, которое обеспечивает массовое соотношение R2O/RO, составляющее от приблизительно 0,15 до приблизительно 1,5. Согласно некоторым таким вариантам осуществления, стеклянная композиция содержит от 10 до 12 масс. % Al2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 53 до 64 масс. % SiO2, от 8 до 12 масс. % Al2O3, от 8,5 до 18 масс. % компонента оксида щелочного металла (R2O) и компонента оксида металла (RO), причем компонент оксида металла присутствует в количестве, которое обеспечивает массовое соотношение R2O/RO, составляющее от приблизительно 0,15 до приблизительно 1,7. Согласно некоторым таким вариантам осуществления, стеклянная композиция содержит от 10 до 12 масс. % Al2O3.

Согласно некоторым вариантам осуществления, компонент R2O содержит Na2O, K2O или Li2O или их смеси. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянная композиция содержит Na2O в количестве, составляющем от 6,5 масс. % до приблизительно 16 масс. %. Стеклянная композиция, согласно некоторым вариантам осуществления, содержит K2O в количестве, составляющем от 0,5 масс. % до 5 масс. %, от 0,5 масс. % до 4 масс. % согласно некоторым вариантам осуществления, и от 2 масс. % до 4 масс. % согласно следующим вариантам осуществления. Согласно некоторым вариантам осуществления, стеклянная композиция содержит Li2O в количестве, составляющем вплоть до 2 масс. %.

Согласно некоторым вариантам осуществления, компонент RO содержит MgO, CaO, SrO, BaO, ZnO или их смеси. Компонент RO, согласно некоторым вариантам осуществления настоящего изобретения, присутствует в стеклянной композиции в количестве, составляющем от 7 масс. % до 31 масс. %. Согласно одному варианту осуществления, стеклянная композиция содержит MgO в количестве, составляющем вплоть до приблизительно 5 масс. %. Стеклянная композиция, согласно некоторым вариантам осуществления, содержит CaO в количестве, составляющем от 7 масс. % до 26 масс. %. Согласно некоторым вариантам осуществления, стеклянная композиция содержит ZnO в количестве, составляющем вплоть до 3 масс. %.

Стеклянные композиции, согласно некоторым вариантам осуществления настоящего изобретения, содержат оксиды металлов в качестве дополнения RO, в том числе, но не ограничиваясь этим, ZrO2, TiO2, MnO2, La2O3 или их смеси.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 56 до 63 масс. % SiO2, от 9 до 12 масс. % Al2O3, от 12 до 17 масс. % RO (CaO+MgO), от 12 до 14 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 60 до 64 масс. % SiO2, от 9 до 12 масс. % Al2O3, от 7 до 15 масс. % RO (CaO+MgO), от 13 до 15,5 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 55 до 63 масс. % SiO2, от 9 до 14 масс. % Al2O3, от 11 до 16,5 масс. % RO (CaO+MgO), от 14 до 17 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции имеют содержание Fe2O3, составляющее менее чем 1 масс. %. Стеклянные композиции, согласно другим вариантам осуществления, могу содержать менее чем 0,7 масс. % Fe2O3.

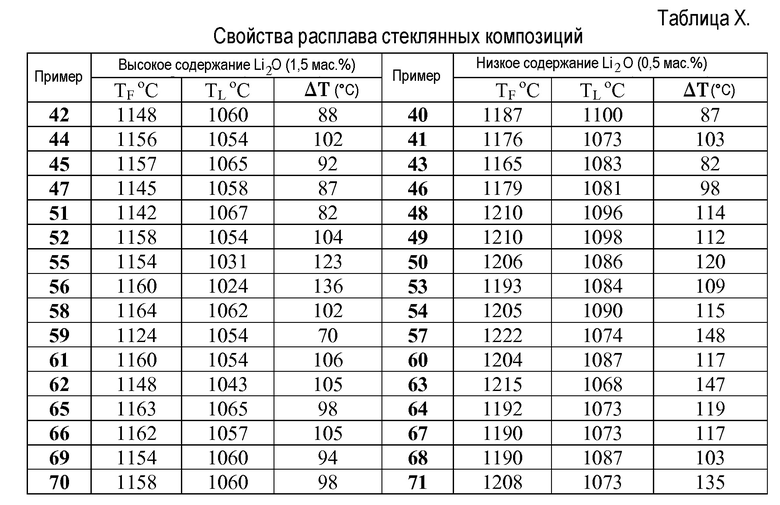

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции являются пригодными для формования волокон. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции имеют температуру формования (TF), составляющую от 1120°C до приблизительно 1300°C. При использовании в настоящем документе термин «температура формования» означает температуру, при которой стеклянная композиция имеет вязкость, составляющую 1000 пуаз (или «температуру log 3»). Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции являются пригодными для формования волокон при температуре формования. Кроме того, согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции имеют температуру ликвидуса (TL), составляющую от приблизительно 1020°C до приблизительно 1240°C. Согласно некоторым вариантам осуществления настоящего изобретения, разность между температурой формования и температурой ликвидуса стеклянной композиции составляет от приблизительно 45°C до приблизительно 165°C. Согласно некоторым вариантам осуществления настоящего изобретения, разность между температурой формования и температурой ликвидуса стеклянной композиции составляет, по меньшей мере, 65°C.

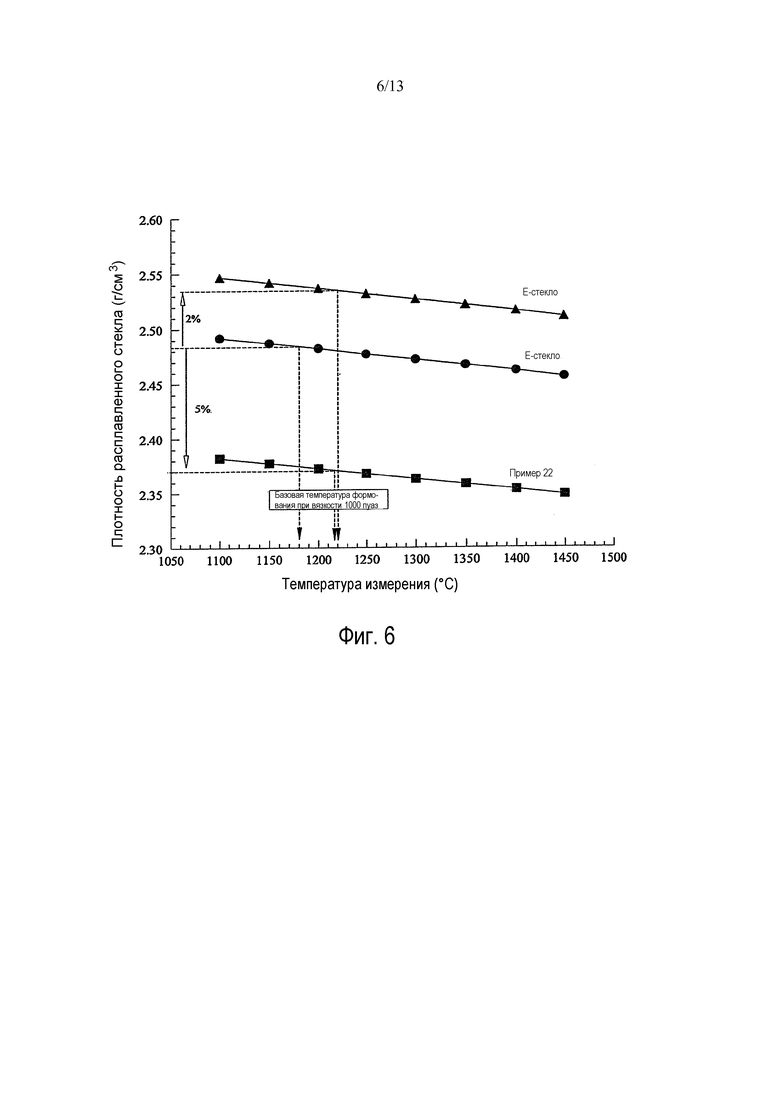

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции имеют плотность расплава при температуре формования, составляющую от 2,35 г/см3 до 2,40 г/см3. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянная композиция имеет плотность расплава, составляющую от 2,36 г/см3 до 2,38 г/см3.

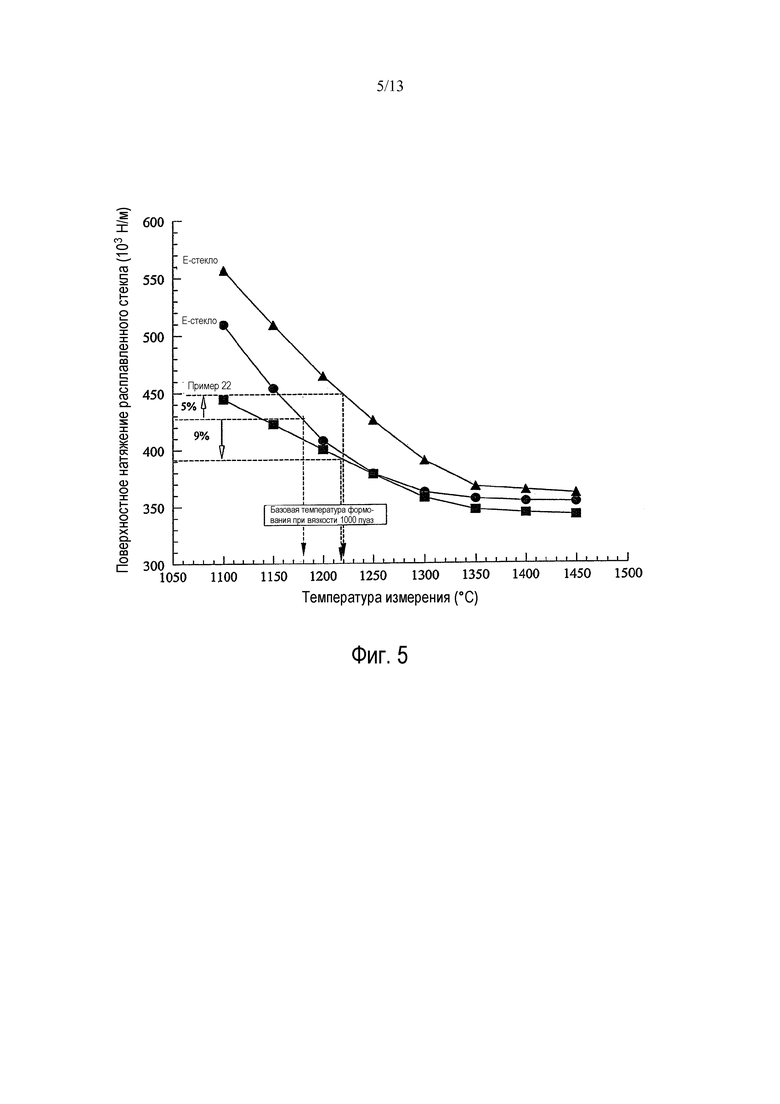

Стеклянные композиции, согласно некоторым вариантам осуществления настоящего изобретения, имеют поверхностное натяжение расплава при температуре формования, составляющее от приблизительно 390×10-3 Н/м до 400×10-3 Н/м.

Как предусмотрено в настоящем документе, стеклянные волокна могут быть изготовлены из стеклянных композиций согласно некоторым вариантам осуществления настоящего изобретения. Согласно некоторым вариантам осуществления настоящего изобретения, волокна, изготовленные из стеклянных композиций, имеют модуль упругости (E), составляющий от приблизительно 53 ГПа до приблизительно 65 ГПа. Кроме того, согласно некоторым вариантам осуществления настоящего изобретения, волокна, изготовленные из стеклянных композиций, имеют удельную прочность, составляющую от 1,30 до 1,35×105 м. Волокна, изготовленные из стеклянных композиций, согласно некоторым вариантам осуществления настоящего изобретения, также демонстрируют устойчивость к кислотной и щелочной коррозии. Согласно одному варианту осуществления настоящего изобретения, например, волокно, изготовленное из стеклянной композиции, имеет потерю массы (масс. %), составляющую от приблизительно 0,55 до приблизительно 0,60, когда на нее воздействует раствор 1 н. H2SO4 (pH 0) при 100°C в течение одного часа. Согласно еще одному варианту осуществления, волокно, изготовленное из стеклянной композиции, настоящего изобретения проявляет потерю массы (масс. %), составляющую приблизительно от 0,25 до 0,30, когда на нее воздействует раствор 0,1 н. NaOH (pH 12) при 100°C в течение одного часа.

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные волокна могут быть непрерывными. Согласно некоторым вариантам осуществления, из множества стеклянных волокон можно изготавливать нить. Согласно некоторым вариантам осуществления, из множества стеклянных волокон или из множества стекловолоконных нитей можно изготавливать ровинг. Некоторые варианты осуществления настоящего изобретения предусматривают пряжу, изготовленную из множества стеклянных волокон. Хотя волокна или множества волокон могут называться непрерывными, обычные специалисты в данной области техники понимают, что стеклянные волокна (и, аналогичным образом, стекловолоконные нити или ровинги), которые называются непрерывными, не имеют бесконечную длину, поскольку, например, в процессе производства возникают обрывы, стеклянные волокна сматывают в упаковки и т.д.

Некоторые варианты осуществления настоящего изобретения предусматривают рубленые стеклянные волокна, изготовленные из стеклянных композиций согласно настоящему изобретению. Как изложено ниже, стеклянные волокна согласно настоящему изобретению могут быть рублеными, имея различную длину в зависимости от ряда факторов, включающих, например, желательное использование стеклянных волокон. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные волокна могут иметь длину, составляющую менее чем приблизительно 105 мм. Стеклянные волокна, согласно некоторым вариантам осуществления, могут иметь длину, составляющую менее чем приблизительно 13 мм. Стеклянные волокна, согласно некоторым вариантам осуществления, могут быть рублеными и иметь длину, составляющую более чем приблизительно 3 мм. Согласно некоторым вариантам осуществления, стеклянные волокна могут быть рублеными и иметь длину, составляющую более чем приблизительно 50 мм. Согласно некоторым вариантам осуществления, множество рубленых стеклянных волокон могут представлять собой рубленые во влажном состоянии стеклянные волокна, например, стеклянные волокна, на поверхности которых не полностью высыхает замасливающая композиция (или другая покровная композиция).

Некоторые варианты осуществления настоящего изобретения предусматривают полотна, содержащие множество стеклянных волокон, изготовленных из стеклянных композиций согласно настоящему изобретению. Такие полотна могут представлять собой тканые полотна согласно некоторым вариантам осуществления и нетканые полотна согласно другим вариантам осуществления.

Стеклянные волокна, изготовленные из стеклянных композиций согласно настоящему изобретению можно использовать в разнообразных армированных изделиях. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные волокна используются, чтобы армировать полимеры, в том числе термопластичные и термоотверждаемые полимеры. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные волокна, изготовленные из стеклянных композиций, используются, чтобы армировать строительные материалы, в том числе, но не ограничиваясь этим, цементные и кровельные системы, а также кровельные плитки. Другие приложения описаны в настоящем документе.

Некоторые варианты осуществления настоящего изобретения предусматривают полимерный композит, содержащий полимерный материал и множество стеклянных волокон в полимерном материале, причем множество стеклянных волокон изготавливают из стеклянной композиции согласно настоящему изобретению. Полимерный материал может представлять собой термопластичный полимер согласно некоторым вариантам осуществления и термореактивный полимер согласно другим вариантам осуществления. Стекловолокна, по меньшей мере, одного вида могут быть рублеными, как изложено выше и имеют различную длину, например, в зависимости от конкретного полимерного композита. Например, множество стеклянных волокон могут иметь длину, составляющую менее чем приблизительно 105 мм согласно некоторым вариантам осуществления и менее чем приблизительно 13 мм согласно другим вариантам осуществления. Множество стеклянных волокон могут иметь длину, составляющую более чем приблизительно 50 мкм согласно некоторым вариантам осуществления, более чем приблизительно 3 мм согласно другим вариантам осуществления и более чем приблизительно 50 мм согласно следующим вариантам осуществления. Согласно некоторым вариантам осуществления, из множества стеклянных волокон может быть изготовлено тканое полотно и/или нетканое полотно.

Согласно другому аспекту, настоящее изобретение предусматривает способы изготовления стеклянных композиций из исходных композиций, в которых содержатся в значительных количествах один или несколько стеклообразных минералов, в том числе перлит и/или пемза.

Согласно одному варианту осуществления, способ изготовления стеклянная композиция настоящего изобретения включает изготовление исходной композиции, содержащей, по меньшей мере, 10 масс. % стеклообразного минерала и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %, и нагревание исходной композиции до температуры, достаточной для изготовления стеклянной композиции. Согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % дополнительного источника, одновременно содержащего кремний и алюминий. Согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % дополнительного источника кремния. Согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % дополнительного источника алюминия. Согласно некоторым вариантам осуществления, количество стеклообразного минерала в исходной композиции составляет, по меньшей мере, 50 масс. %. Согласно некоторым вариантам осуществления, исходная композиция нагревается до температуры, составляющей от приблизительно 1400°C до приблизительно 1450°C.

Эти и другие варианты осуществления более подробно представлены в подробном описании, которое приведено ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет результаты высокотемпературного дифференциального термического анализа (ДТА) и сравнительное превращение твердой фазы в жидкую фазу для тонкодисперсного перлита и крупнодисперсного перлита согласно одному варианту осуществления настоящего изобретения.

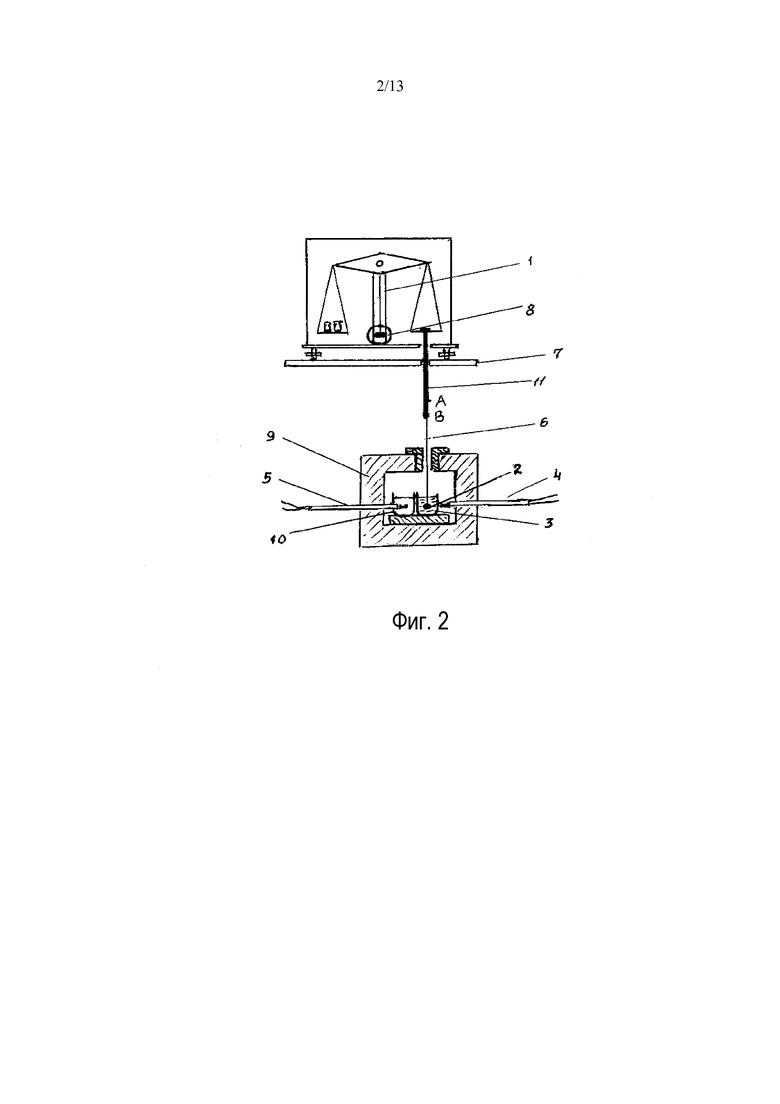

Фиг. 2 иллюстрирует устройство, используемое для определения вязкости расплавленных стеклянных композиций согласно вариантам осуществления настоящего изобретения.

Фиг. 3 иллюстрирует положение термопары и число витков нагревательной спирали печи, используемой для определения температуры ликвидус (TL) стеклянных композиций согласно вариантам осуществления настоящего изобретения.

Фиг. 4 представляет кривые температурной зависимости вязкости стеклянной композиции согласно одному варианту осуществления настоящего изобретения, а также двух имеющихся в продаже композиций E-стекла и композиции C-стекла.

Фиг. 5 представляет поверхностное натяжение расплавленного стекла как функцию температуры для стеклянной композиции согласно одному варианту осуществления настоящего изобретения и двух имеющихся в продаже композиций E-стекла.

Фиг. 6 представляет график плотности расплава или расплавленного стекла как функцию температуры для стеклянной композиции согласно одному варианту осуществления настоящего изобретения и двух имеющихся в продаже композиций E-стекла.

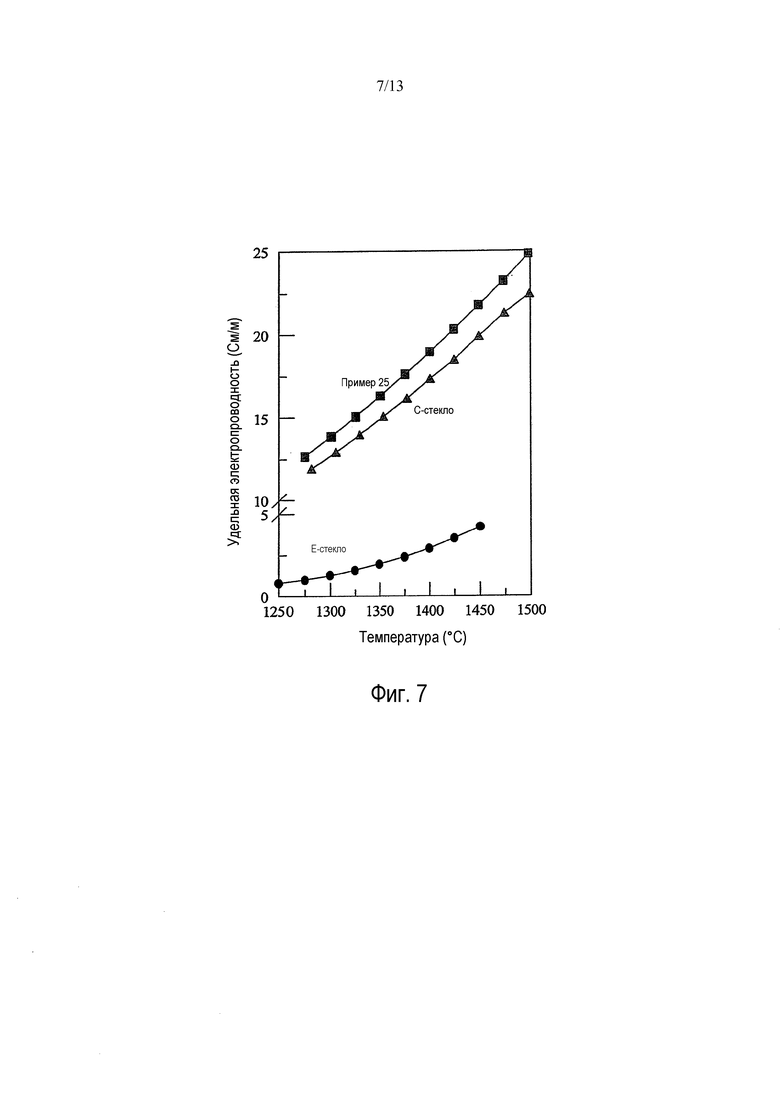

Фиг. 7 представляет график удельной электропроводности как функцию температуры для стеклянной композиции согласно одному варианту осуществления настоящего изобретения, а также для композиций E-стекла и C-стекла.

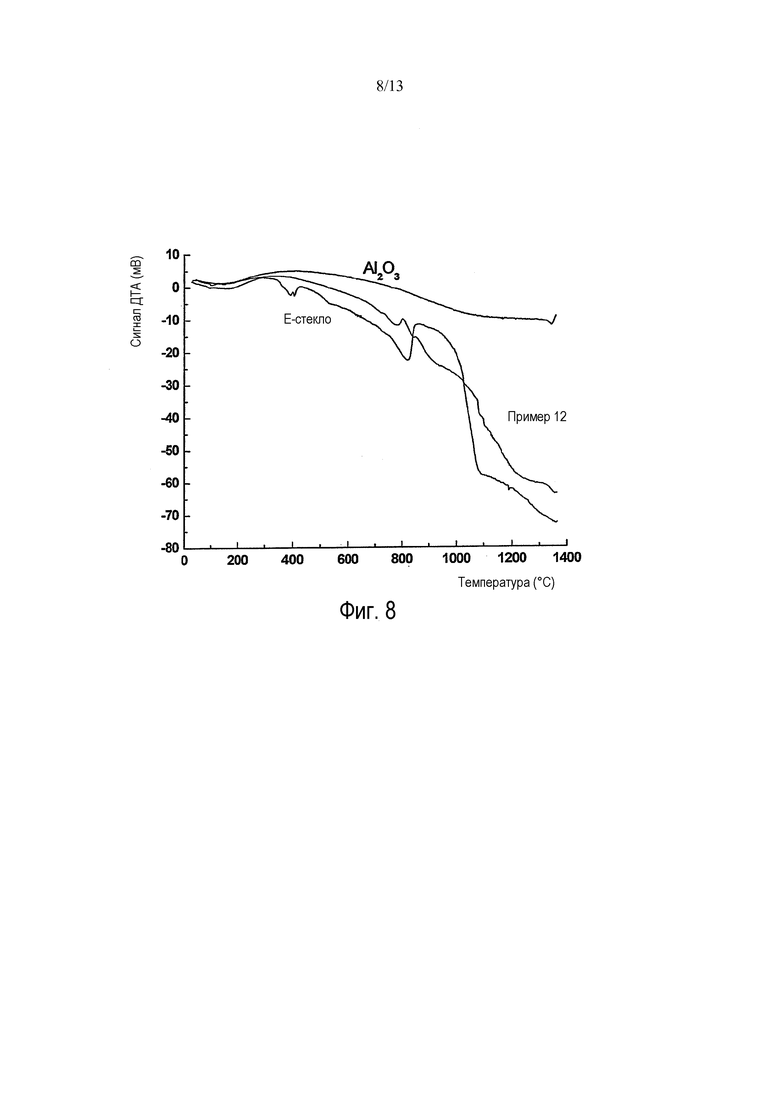

Фиг. 8 представляет расход энергии для превращения нескольких исходных композиций в расплавленные стеклянные композиции согласно одному варианту осуществления настоящего изобретения.

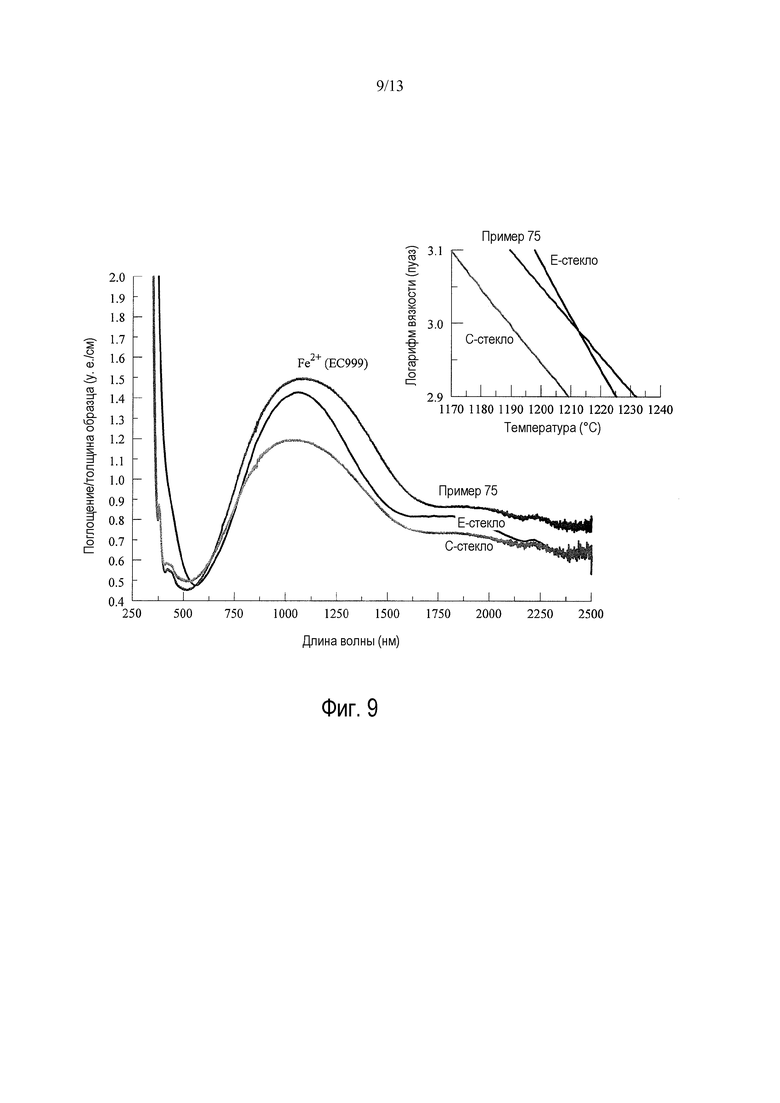

Фиг. 9 представляет график спектр поглощения для стеклянной композиции согласно одному варианту осуществления настоящего изобретения, а также для композиций E-стекла и C-стекла. В верхнем углу фиг. 9 проиллюстрирована температурная зависимость вязкости для разнообразных стекол.

Фиг. 10 представляет график, иллюстрирующий потерю массы с течением времени для стеклянной композиции согласно одному варианту осуществления настоящего изобретения, а также для разнообразных композиций E-стекла при помещении в раствор 1 н. H2SO4.

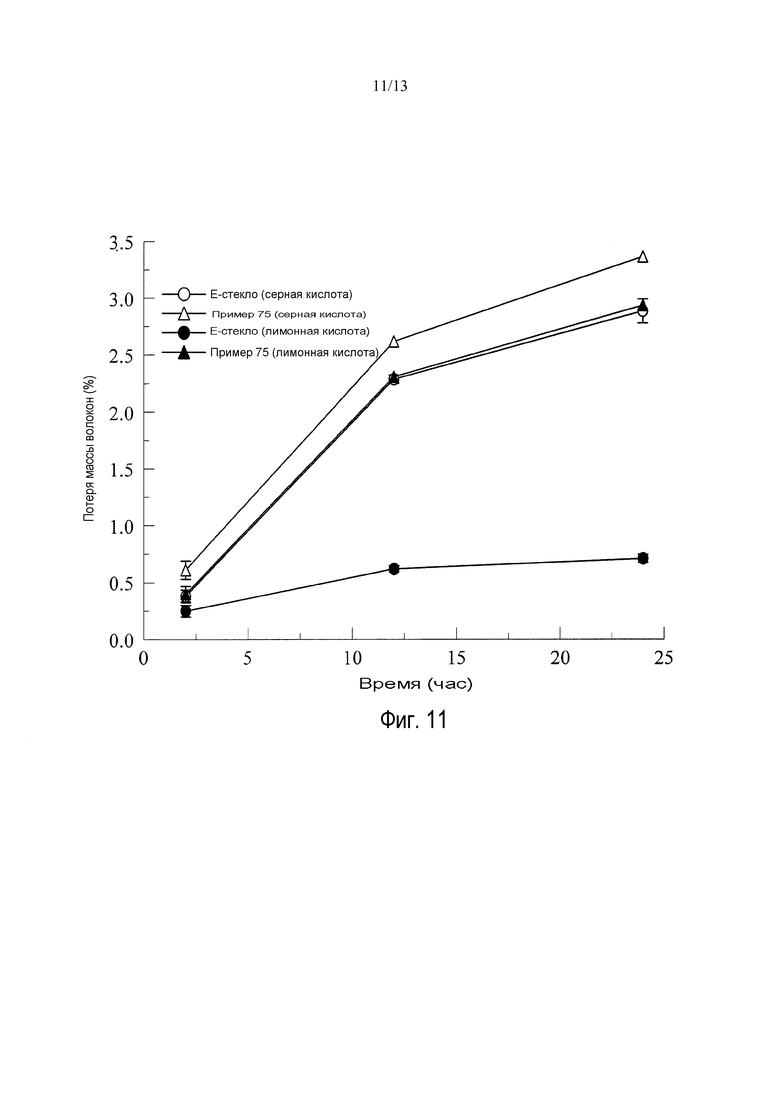

Фиг. 11 представляет график, иллюстрирующий потерю массы с течением времени для стеклянной композиции согласно одному варианту осуществления настоящего изобретения, а также для не содержащей бора композиции E-стекла при помещении в растворы серной и лимонной кислоты.

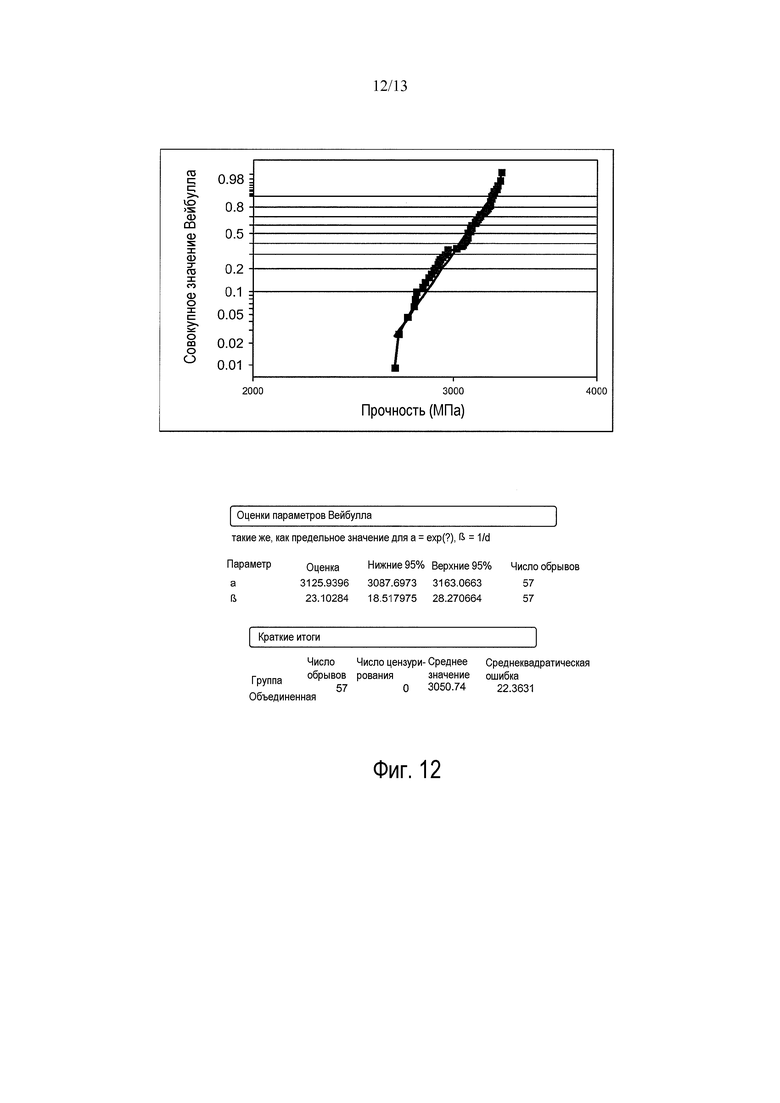

Фиг. 12 кратко представляет статистический анализ Вейбулла (Weibull) для прочности волокна из разнообразных стеклянных композиций согласно некоторым вариантам осуществления настоящего изобретения.

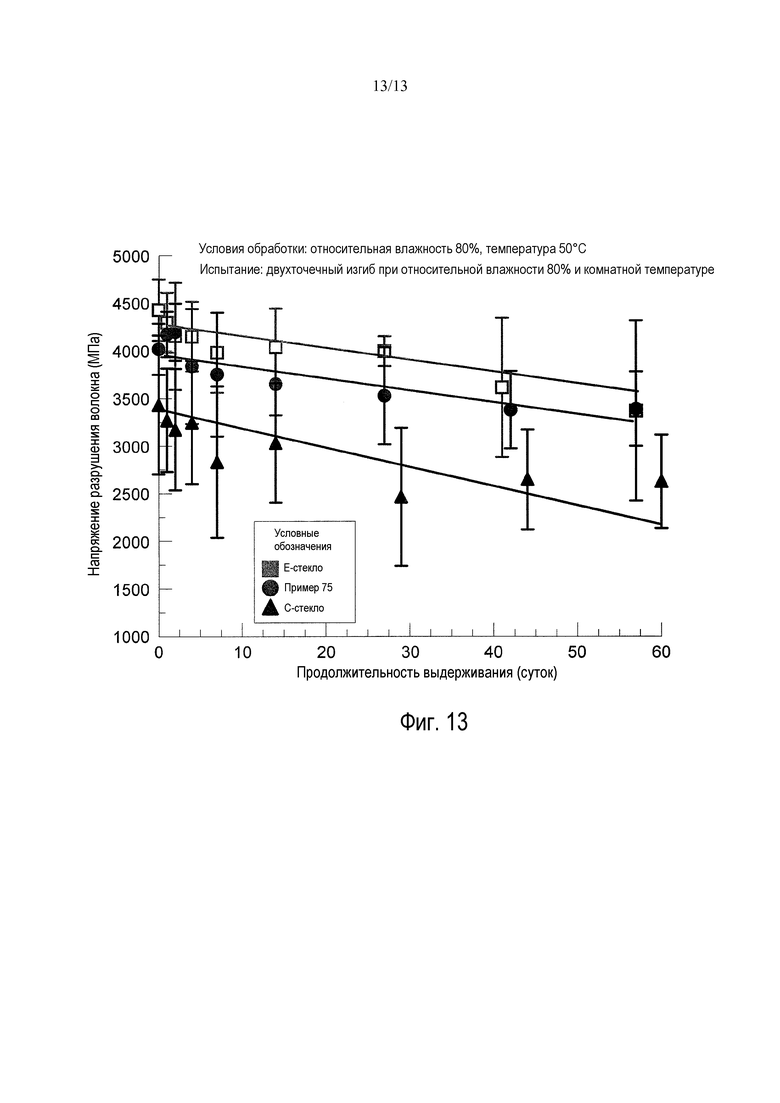

Фиг. 13 представляет график, иллюстрирующий устойчивость к гидролизу для стеклянной композиции согласно одному варианту осуществления настоящего изобретения, а также композиций E-стекла и C-стекла.

ПОДРОБНОЕ ОПИСАНИЕ

Если не приведены другие условия, численные параметры, которые приведены в следующем описании, представляют собой приблизительные значения, которые могут изменяться в зависимости от желательных свойств, которые должны быть получены посредством настоящего изобретения. По меньшей мере, без намерения ограничить применение доктрины эквивалентов к объему формулы настоящего изобретения, каждый численный параметр следует истолковывать, по меньшей мере, в свете числа приведенных значащих цифр с применением обычных способов округления.

Несмотря на то, что численные интервалы и параметры, которые создают широкий объем настоящего изобретения, представляют собой приблизительные значения, численные значения, которые приведены в конкретных примерах, представлены с максимальной возможной точностью. Любое численное значение, однако, содержит свойственные ему определенные ошибки, которые неизбежно возникают вследствие среднеквадратического отклонения, обнаруженного в соответствующих результатах измерений. Кроме того, все интервалы, описанные в настоящем документе, следует понимать как объединяющие любые и все входящие в них отрезки. Например, приведенный интервал «от 1 до 10» следует рассматривать как включающий любые и все отрезки, расположенные между (включая предельные значения) минимальным значением, составляющим 1, и максимальным значением, составляющим 10; то есть все отрезки, начиная от минимального значения, составляющего 1 или более, например, от 1 до 6,1, и заканчивая максимальным значением, составляющим 10 или менее, например, от 5,5 до 10. Кроме того, любой цитируемый документ, определенный как «включенный в настоящий документ» следует понимать как включенный во всей своей полноте.

Кроме того, следует отметить, что при использовании в настоящем описании вводимые определенным и неопределенными артиклями формы единственного числа включают формы множественного числа, если определенно и однозначно не приведено ограничение единственным числом.

Согласно определенным вариантам осуществления настоящего изобретения, могут использоваться разнообразные термодинамические и технологические преимущества, которые стеклообразные минералы придают стеклянным композициям для получения желательных свойств. Согласно одному аспекту, настоящее изобретение предусматривает стеклянные композиции, изготовленные из исходной композиции, в которой содержатся в значительных количествах один или несколько стеклообразных минералов, в том числе перлит и/или пемза. Стеклянные композиции, согласно некоторым вариантам осуществления могут представлять собой волокнообразующие стеклянные композиции. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные волокна, изготовленные из стеклянных композиций, могут демонстрировать полезные свойства, в том числе, но не ограничиваясь этим, механические характеристики и свойства устойчивости к коррозии, которые являются такими же или лучшими по сравнению со свойствами стеклянных волокон, изготовленных из композиций предшествующего уровня техники, таких как композиции E-стекла и C-стекла.

Разнообразные варианты осуществления настоящего изобретения предусматривают стеклянные композиции, включающие, без ограничения, волокнообразующие стеклянные композиции. Согласно некоторым вариантам осуществления, настоящее изобретение предусматривает стеклянную композицию, изготовленную из исходной композиции, содержащей, по меньшей мере, 10 масс. % стеклообразного минерала, и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 25 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым другим вариантам осуществления, исходная композиция содержит, по меньшей мере, 40 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %.

Согласно некоторым вариантам осуществления, настоящее изобретение предусматривает стеклянную композицию, изготовленную из исходной композиции, содержащей, по меньшей мере, 50 масс. % стеклообразного минерала и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 65 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно еще одному варианту осуществления, исходная композиция содержит, по меньшей мере, 68 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %.

Согласно некоторым вариантам осуществления, стеклообразный минерал, содержащий сочетание SiO2 и Al2O3, представляет собой перлит, пемзу или их смеси.

Кроме того, согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 10 масс. % источника натрия. Согласно еще одному варианту осуществления, исходная композиция содержит, по меньшей мере, 12 масс. % источника натрия. В подходящем источнике натрия для использования в исходных композициях, согласно некоторым вариантам осуществления и настоящего изобретения, содержится карбонат натрия (сода).

Согласно некоторым вариантам осуществления, таким как, например, композиции, в которых используются пониженные количества стеклообразного минерала, исходный материал может содержать дополнительный источник или источники кремния и/или алюминия. Согласно некоторым таким вариантам осуществления, исходный материал может содержать, по меньшей мере, 10 масс. % дополнительного источника, одновременно содержащего кремний и алюминий. Согласно некоторым таким вариантам осуществления, дополнительный источник, одновременно содержащий кремний и алюминий, представляет собой содержащий алюминий силикатный минерал, такой каолинит, диккит, галлуазит, накрит, монтмориллонит, или алюмосиликаты щелочных металлов. Согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % источника кремния. Согласно некоторым таким вариантам осуществления, источник кремния может представлять собой содержащий кремний минерал, такой как кремнезем. Согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % источника алюминия. Согласно некоторым таким вариантам осуществления, источник алюминия может представлять собой содержащий алюминий минерал, такой как корунд.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 53 до 64 масс. % SiO2, от 8 до 12 масс. % Al2O3, от 8,5 до 18 масс. % компонента оксида щелочного металла (R2O) и компонента оксида металла (RO), причем компонент оксида металла присутствует в количестве, которое обеспечивает массовое соотношение R2O/RO, составляющее от приблизительно 0,15 до приблизительно 1,5.

Согласно некоторым вариантам осуществления, компонент R2O не ограничивается единственным соединением, но может содержать несколько соединений. Согласно некоторым вариантам осуществления, компонент R2O содержит Na2O, K2O, Li2O или их смеси. Кроме того, согласно некоторым вариантам осуществления и без ограничения, компонент R2O может представлять собой только Na2O, только K2O, только, Li2O, сочетание Na2O и K2O, сочетание K2O и Li2O, сочетание Na2O и Li2O, или сочетание Na2O, K2O и Li2O.

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянная композиция содержит Na2O в количестве, составляющем от 6,5 масс. % до приблизительно 16 масс. %. Стеклянная композиция, согласно некоторым вариантам осуществления, содержит Na2O в количестве, составляющем от 9 масс. % до 14 масс. %. Согласно еще одному варианту осуществления, стеклянная композиция содержит Na2O в количестве, составляющем от 9 масс. % до 13 масс. %. Согласно некоторым вариантам осуществления, стеклянная композиция содержит Na2O в количестве, составляющем от 10 масс. % до 12,5 масс. %.

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянная композиция содержит K2O в количестве, составляющем от 0,5 масс. % до 5 масс. %. Стеклянная композиция, согласно некоторым вариантам осуществления настоящего изобретения, содержит K2O в количестве, составляющем от 0,5 масс. % до 4 масс. %. Стеклянная композиция, согласно некоторым вариантам осуществления настоящего изобретения, содержит K2O в количестве, составляющем от 2 масс. % до 4 масс. %. Согласно некоторым вариантам осуществления, стеклянная композиция содержит K2O в количестве, составляющем от 2,5 масс. % до 3,5 масс. %.

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянная композиция содержит Li2O в количестве, составляющем вплоть до 2 масс. %. Стеклянная композиция, согласно еще одному варианту осуществления, содержит Li2O в количестве, составляющем от 0,5 масс. % до 1,5 масс. %.

Согласно некоторым вариантам осуществления, компонент RO содержит MgO, CaO, SrO, BaO или ZnO или их смеси. Согласно некоторым вариантам осуществления, компонент RO может содержать только MgO, только CaO, только SrO, только BaO или только ZnO. Согласно некоторым вариантам осуществления, компонент RO может содержать любое сочетание двух или более оксидов металлов, в том числе MgO, CaO, SrO, BaO и ZnO. Компонент RO, согласно некоторым вариантам осуществления настоящего изобретения, присутствует в стеклянной композиции в количестве, составляющем от 7 масс. % до 31 масс. %.

Согласно одному варианту осуществления настоящего изобретения, стеклянная композиция содержит MgO в количестве, составляющем вплоть до 5 масс. %. Стеклянная композиция, согласно еще одному варианту осуществления, содержит MgO в количестве, составляющем от 1 масс. % до 4 масс. %. Согласно некоторым вариантам осуществления, стеклянная композиция содержит MgO в количестве, составляющем от 2 масс. % до 3 масс. %. Согласно некоторым вариантам осуществления, стеклянная композиция содержит MgO в количестве, составляющем менее чем 1 масс. %. Стеклянная композиция, согласно некоторым вариантам осуществления, содержит MgO в количестве, составляющем менее чем 0,5 масс. %

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянная композиция содержит CaO в количестве, составляющем от 7 масс. % до 26 масс. %. Стеклянная композиция, согласно еще одному варианту осуществления, содержит CaO в количестве, составляющем от 8 масс. % до 20 масс. %. Согласно некоторым вариантам осуществления, стеклянная композиция содержит CaO в количестве, составляющем от 8 масс. % до 14 масс. %. Стеклянная композиция, согласно еще одному варианту осуществления, содержит CaO в количестве, составляющем от 10 масс. % до 14 масс. %. Согласно некоторым вариантам осуществления, стеклянная композиция содержит CaO в количестве, составляющем от 9 масс. % до 11 масс. %.

Согласно некоторым вариантам осуществления, стеклянная композиция содержит ZnO в количестве, составляющем вплоть до 3 масс. %.

Стеклянные композиции, согласно некоторым вариантам осуществления настоящего изобретения, содержат оксиды металлов в качестве дополнения RO, в том числе, но не ограничиваясь этим, ZrO2, TiO2, MnO2 или La2O3 или их смеси. Согласно некоторым вариантам осуществления, стеклянная композиция может содержать ZrO2 в количестве, составляющем вплоть до 3 масс. %, TiO2 в количестве, составляющем вплоть до 3 масс. %, MnO2 в количестве, составляющем вплоть до 3 масс. % и/или La2O3 в количестве, составляющем вплоть до 3 масс. %. Согласно некоторым вариантам осуществления, стеклянная композиция может содержать TiO2 в количестве, составляющем вплоть до 1 масс. %.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 53 до 64 масс. % SiO2, от 8 до 12 масс. % Al2O3, от 8,5 до 18 масс. % компонента оксида щелочного металла (R2O) и компонента оксида металла (RO), причем компонент оксида металла присутствует в количестве, которое обеспечивает массовое соотношение R2O/RO, составляющее от приблизительно 0,15 до приблизительно 1,7.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 56 до 63 масс. % SiO2, от 9 до 12 масс. % Al2O3, от 12 до 17 масс. % RO (CaO+MgO), от 12 до 14 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 60 до 64 масс. % SiO2, от 9 до 12 масс. % Al2O3, от 7 до 15 масс. % RO (CaO+MgO), от 13 до 15,5 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стеклянную композицию, содержащую от 55 до 63 масс. % SiO2, от 9 до 14 масс. % Al2O3, от 11 до 16,5 масс. % RO (CaO+MgO), от 14 до 17 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, 0-3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции имеют содержание Fe2O3, составляющее менее чем 1 масс. %. Стеклянные композиции, согласно другим вариантам осуществления, могут содержать менее чем 0,7 масс. % Fe2O3.

Стеклянные композиции, согласно некоторым вариантам осуществления настоящего изобретения, имеют температуру формования (TF), составляющую от приблизительно 1120°C до приблизительно 1300°C. Согласно еще одному варианту осуществления настоящего изобретения, стеклянные композиции имеют температуру формования, составляющую от приблизительно 1150°C до приблизительно 1250°C. Согласно некоторым вариантам осуществления, стеклянные композиции имеют температуру формования, составляющую от приблизительно 1200°C до приблизительно 1240°C.

Стеклянные композиции, согласно некоторым вариантам осуществления настоящего изобретения, имеют температуру ликвидуса, составляющую от приблизительно 1020°C до приблизительно 1240°C. Согласно еще одному варианту осуществления настоящего изобретения, стеклянные композиции имеют температуру ликвидуса, составляющую от приблизительно 1070°C до приблизительно 1200°C. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции имеют температуру ликвидуса, составляющую от приблизительно 1110°C до приблизительно 1150°C.

Согласно некоторым вариантам осуществления настоящего изобретения, разность между температурой формования и температурой ликвидуса стеклянной композиции составляет от приблизительно 45°C до приблизительно 165°C. Согласно некоторым вариантам осуществления настоящего изобретения, разность между температурой формования и температурой ликвидуса стеклянной композиции составляет, по меньшей мере, 65°C. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции имеют плотность расплава при температуре формования, составляющую от 2,35 г/см3 до 2,40 г/см3. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции имеют плотность расплава, составляющую от 2,36 г/см3 до 2,38 г/см3. Как обсуждается далее в настоящем документе, согласно некоторым вариантам осуществления настоящего изобретения, плотность расплава некоторых стеклянных композиций составляет ниже на 5%-7%, чем плотность расплава некоторых композиций E-стекла. В результате этого стеклянные волокна, изготовленные из некоторых стеклянные композиции согласно настоящему изобретению, имеют меньшую массу единицы объема по сравнению с некоторыми волокнами из E-стекла. Менее плотные стеклянные волокна могут оказываться предпочтительными в многочисленных приложениях, в частности, приложениях для армирования материалов, таких как приложения для армирования полимеров, в которых уменьшение массы часто оказывается в высокой степени желательным. Кроме того, в результате меньшей плотности стеклянные волокна, изготовленные из некоторых стеклянных композиций согласно настоящему изобретению, могут иметь больший диаметр по сравнению с некоторыми волокнами, изготовленными из E-стекла и имеющими такую же массу, и в результате этого обеспечиваются улучшенные механические свойства.

Кроме того, стеклянные композиции, согласно некоторым вариантам осуществления настоящего изобретения, имеют поверхностное натяжение расплава при температуре формования, составляющее от приблизительно 390×10-3 Н/м до 400×10-3 Н/м.

Как предусмотрено в настоящем документе, стеклянные композиции согласно настоящему изобретению можно изготавливать из исходных композиций, в которых содержатся в значительном количестве один или несколько стеклообразных минералов, в том числе перлит и/или пемза. При изготовлении из исходных композиций, содержащих значительное количество стеклообразных минералов, согласно некоторым вариантам осуществления настоящего изобретения, стеклянные композиции могут обеспечивать значительную экономию энергии. Как обсуждается далее в настоящем документе, согласно некоторым вариантам осуществления настоящего изобретения, для производства расплавленной стеклянной композиции экономится вплоть до 33% энергии по сравнению с энергией, которая требуется для изготовления некоторой расплавленной композиции E-стекла.

Стеклянные композиции согласно настоящему изобретению можно изготавливать, используя несколько способов. Согласно одному варианту осуществления, способ производства стеклянная композиция включает изготовление исходной композиции, содержащей, по меньшей мере, 50 масс. % стеклообразного минерала и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. % и нагревание исходной композиции до температуры, достаточной для формования расплавленной стеклянной композиции. Согласно другим вариантам осуществления, способ производство стеклянной композиции включает изготовление исходной композиции, содержащей, по меньшей мере, 10 масс. % стеклообразного минерала и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. % и нагревание исходной композиции до температуры, достаточной для формования расплавленной стеклянной композиции. Согласно некоторым вариантам осуществления, исходная композиция нагревается до температуры, составляющей от приблизительно 1400°C до приблизительно 1450°C. Согласно некоторым вариантам осуществления, таким как, например, варианты, в которых используются меньшие количества стеклообразного минерала, исходный материал может содержать, по меньшей мере, 10 масс. % дополнительного источника, одновременно содержащего кремний и алюминий. Согласно некоторым таким вариантам осуществления, источник, одновременно содержащий кремний и алюминий, представляет собой содержащий алюминий силикатный минерал, такой каолинит, диккит, галлуазит, накрит, монтмориллонит, или алюмосиликаты щелочных металлов. Согласно некоторым вариантам осуществления, исходный материал может содержать, по меньшей мере, 10 масс. % дополнительного источника кремния. Согласно некоторым вариантам осуществления, исходный материал может содержать, по меньшей мере, 10 масс. % дополнительного источника алюминия.

Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 65 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно еще одному варианту осуществления, исходная композиция содержит, по меньшей мере, 68 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 25 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно еще одному варианту осуществления, исходная композиция содержит, по меньшей мере, 40 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %.

Согласно некоторым вариантам осуществления, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. % представляет собой перлит, пемзу или их смеси. Перлит и/или пемза, которые используются в производстве стеклянных композиций, согласно некоторым вариантам осуществления настоящего изобретения, поставляются в измельченной или порошкообразной форме. Согласно некоторым вариантам осуществления, дополнительную экономию энергии можно обеспечивать путем использования в композициях перлита и/или пемзы, содержащих тонкодисперсные частицы, а не частицы более крупных размеров. Фиг. 1 иллюстрирует результаты высокотемпературного дифференциального термического анализа (ДТА), где сопоставляется превращение твердой фазы в жидкую фазу для тонкодисперсного перлита (приблизительно 200 меш или 76 мкм) и крупнодисперсного перлита (приблизительно 45 меш или 354 мкм). Как проиллюстрировано на фиг. 1, для тонкодисперсного перлита требуется меньше энергии в процессе превращения из твердой фазы в жидкую фазу по сравнению с крупнодисперсными перлитом, хотя как тонкодисперсный, так и крупнодисперсный перлит является стеклообразным или аморфным при комнатной температуре. Кроме того, в случае тонкодисперсного перлита образование жидкой фазы начинается при меньшей температуре, чем в случае крупнодисперсного перлита.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения, исходные композиции содержат, по меньшей мере, 10 масс. % источника натрия. Согласно некоторым вариантам осуществления, исходные композиции содержат, по меньшей мере, 12 масс. % источника натрия. В подходящем источнике натрия для использования в исходных композициях, согласно некоторым вариантам осуществления настоящего изобретения, содержится карбонат натрия (сода).

Согласно некоторым вариантам осуществления настоящего изобретения, в исходных композициях, используемых для изготовления стеклянных композиций, дополнительно содержатся другие минералы, в том числе, но не ограничиваясь этим, известняк, доломит или их смеси. Согласно одному варианту осуществления, например, в исходной композиции дополнительно содержится вплоть до 17 масс. % известняка. Согласно еще одному варианту осуществления, в исходной композиции дополнительно содержится вплоть до 13 масс. % доломита.

Как предусмотрено в настоящем документе, стеклянные волокна могут быть изготовлены из любых стеклянных композиций согласно настоящему изобретению. Согласно разнообразным вариантам осуществления настоящего изобретения, стеклянные волокна можно изготавливать, используя любой известный в технике способ изготовления стеклянных волокон и, желательнее, любой известный в технике способ изготовления практически непрерывных стеклянных волокон.

Например, но не ограничиваясь этим, стеклянные волокна согласно неограничительным вариантам осуществления настоящего изобретения, можно изготавливать, используя непосредственный расплавный или косвенный расплавный способы изготовления волокон. Данные способы являются хорошо известными в технике, и их дополнительное обсуждение не считается необходимым для целей настоящего описания. См., например, работу K.L. Loewenstein «Технология производства непрерывных стеклянных волокон», третье издание, издательство Elsevier, Нью-Йорк, 1993 г., с. 47-48 и 117-234.

Согласно одному варианту осуществления, настоящее изобретение предусматривает стекловолокно, содержащее стеклянную композицию, изготовленную из исходной композиции, содержащей, по меньшей мере, 50 масс. % стеклообразного минерала и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 65 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно еще одному варианту осуществления, исходная композиция содержит, по меньшей мере, 68 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стекловолокно, содержащее стеклянную композицию, изготовленную из исходной композиции, содержащей, по меньшей мере, 10 масс. % стеклообразного минерала и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 25 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно еще одному варианту осуществления, исходная композиция содержит, по меньшей мере, 48 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым другим вариантам осуществления, таким как, например, варианты, в которых используются меньшие количества стеклообразного минерала, исходная композиция содержит, по меньшей мере, 10 масс. % дополнительного источника, одновременно содержащего кремний и алюминий. Согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % дополнительного источника кремния. Согласно некоторым вариантам осуществления, исходный материал содержит, по меньшей мере, 10 масс. % дополнительного источника алюминия.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стекловолокно, содержащее от 53 до 64 масс. % SiO2, от 8 до 12 масс. % Al2O3, от 8,5 до 18 масс. % компонента оксида щелочного металла (R2O) и компонента оксида металла (RO), причем компонент оксида металла присутствует в количестве, которое обеспечивает массовое соотношение R2O/RO, составляющее от приблизительно 0,15 до приблизительно 1,5. Согласно некоторым таким вариантам осуществления, стеклянная композиция содержит от 10 до 12 масс. % Al2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стекловолокно, содержащее от 53 до 64 масс. % SiO2, от 8 до 12 масс. % Al2O3, от 8,5 до 18 масс. % компонента оксида щелочного металла (R2O) и компонента оксида металла (RO), причем компонент оксида металла присутствует в количестве, которое обеспечивает массовое соотношение R2O/RO, составляющее от приблизительно 0,15 до приблизительно 1,7. Согласно некоторым таким вариантам осуществления, стеклянная композиция содержит от 10 до 12 масс. % Al2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стекловолокно, содержащее от 56 до 63 масс. % SiO2, от 9 до 12 масс. % Al2O3, от 12 до 17 масс. % RO (CaO+MgO), от 12 до 14 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. %

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стекловолокно, содержащее от 60 до 64 масс. % SiO2, от 9 до 12 масс. % Al2O3, от 7 до 15 масс. % RO (CaO+MgO), от 13 до 15,5 масс. % R2O (Na2O+K2O)), от 0 до 2 масс. % Li2O, 0-3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает стекловолокно, содержащее от 55 до 63 масс. % SiO2, от 9 до 14 масс. % Al2O3, от 11 до 16,5 масс. % RO (CaO+MgO), от 14 до 17 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно некоторым вариантам осуществления настоящего изобретения, волокна, изготовленные из стеклянных композиций, имеют модуль упругости (E), составляющий от приблизительно 53,0 ГПа до приблизительно 65,0 ГПа. Согласно еще одному варианту осуществления настоящего изобретения, волокна, изготовленные из стеклянных композиций, имеют модуль упругости (E), составляющий от приблизительно 56 ГПа до приблизительно 62 ГПа. Кроме того, согласно некоторым вариантам осуществления настоящего изобретения, волокна, изготовленные из стеклянных композиций, имеют удельную прочность, составляющую от 1,30 до 1,35×105 м.

Волокна, изготовленные из стеклянных композиций, согласно некоторым вариантам осуществления настоящего изобретения, также демонстрируют устойчивость к кислотной и щелочной коррозии. Согласно одному варианту осуществления настоящего изобретения, например, стекловолокно, изготовленное из стеклянной композиции, имеет потеря массы (масс. %), составляющую от 0,55 до 0,60, когда на нее воздействует раствор 1 н. H2SO4 (pH 0) при 96°C в течение одного часа. Согласно еще одному варианту осуществления, стекловолокно, изготовленное из стеклянной композиции, настоящего изобретения проявляет потерю массы (масс. %), составляющую от 0,60 до 1,70, когда на нее воздействует раствор 1 н. H2SO4 (pH 0) при 96°C в течение одного часа.

Согласно еще одному варианту осуществления настоящего изобретения, волокно, изготовленное из стеклянной композиции, проявляет потерю массы (масс. %), составляющую от приблизительно 0,25 до приблизительно 0,30, когда на нее воздействует раствор 0,1 н. NaOH (pH 12) при 96°C в течение одного часа. Волокно, изготовленное из стеклянной композиции, согласно некоторым вариантам осуществления настоящего изобретения, проявляет потерю массы (масс. %), составляющую от 0,35 до 0,85, когда на нее воздействует раствор 0,1 н. NaOH (pH 12) при 96°C в течение одного часа.

Хотя это не ограничивается в настоящем документе, стеклянные волокна согласно некоторым вариантам осуществления настоящего изобретения могут оказаться полезными для изготовления конструкционных армированных изделий. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные волокна используются для армирования полимеров, в том числе термопластичных и термореактивных полимеров. Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные волокна, изготовленные из стеклянных композиций, можно использовать для армирования строительных материалов, в том числе, но не ограничиваясь этим, цементные и кровельные системы, такие как кровельные плитки. Другие применения и приложения для стеклянных волокон, изготовленных из стеклянных композиций, согласно разнообразным вариантам осуществления настоящего изобретения, обсуждаются ниже.

Согласно одному варианту осуществления, настоящее изобретение предусматривает полимерный композит, содержащий полимерный материал и стекловолокно, по меньшей мере, одного вида в полимерном материал, причем в стекловолокне, по меньшей мере, одного вида содержится стеклянная композиция, изготовленная из исходной композиции, содержащей, по меньшей мере, 50 масс. % стеклообразного минерала и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 65 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно еще одному варианту осуществления, исходная композиция содержит, по меньшей мере, 68 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает полимерный композит, содержащий полимерный материал и стекловолокно, по меньшей мере, одного вида в полимерном материале, причем в стекловолокне, по меньшей мере, одного вида содержится стеклянная композиция, изготовленная из исходной композиции, содержащей, по меньшей мере, 10 масс. % стеклообразного минерала и, по меньшей мере, 5 масс. % источника натрия, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно некоторым вариантам осуществления, исходная композиция содержит, по меньшей мере, 25 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %. Согласно еще одному варианту осуществления, исходная композиция содержит, по меньшей мере, 40 масс. % стеклообразного минерала, причем данный стеклообразный минерал содержит сочетание SiO2 и Al2O3 в количестве, составляющем, по меньшей мере, 80 масс. %.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает полимерный композит, содержащий полимерный материал и стекловолокно, по меньшей мере, одного вида в полимерном материале, причем стекловолокно, по меньшей мере, одного вида содержит от 53 до 64 масс. % SiO2, от 8 до 12 масс. % Al2O3, от 8,5 до 18 масс. % компонента оксида щелочного металла (R2O) и компонента оксида металла (RO), причем компонент оксида металла присутствует в количестве, которое обеспечивает массовое соотношение R2O/RO, составляющее от приблизительно 0,15 до приблизительно 1,5. Согласно еще одному варианту осуществления, настоящее изобретение предусматривает полимерный композит, содержащий полимерный материал и стекловолокно, по меньшей мере, одного вида в полимерном материале, причем стекловолокно, по меньшей мере, одного вида содержит от 53 до 64 масс. % SiO2, от 8 до 12 масс. % Al2O3,от 8,5 до 18 масс. % компонента оксида щелочного металла (R2O) и компонента оксида металла (RO), причем компонент оксида металла присутствует в количестве, которое обеспечивает массовое соотношение R2O/RO, составляющее от приблизительно 0,15 до приблизительно 1,7. Согласно некоторым таким вариантам осуществления, стеклянная композиция содержит от 10 до 12 масс. % Al2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает полимерный композит, содержащий полимерный материал и стекловолокно, по меньшей мере, одного вида в полимерном материале, причем стекловолокно, по меньшей мере, одного вида, содержит от 56 до 63 масс. % SiO2, от 9 до 12 масс. % Al2O3, от 12 до 17 масс. % RO (CaO+MgO), от 12 до 14 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает полимерный композит, содержащий полимерный материал и стекловолокно, по меньшей мере, одного вида в полимерном материале, причем стекловолокно, по меньшей мере, одного вида, содержит от 60 до 64 масс. % SiO2, от 9 до 12 масс. % Al2O3, от 7 до 15 масс. % RO (CaO+MgO), от 13 до 15,5 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно еще одному варианту осуществления, настоящее изобретение предусматривает полимерный композит, содержащий полимерный материал и стекловолокно, по меньшей мере, одного вида в полимерном материале, причем стекловолокно, по меньшей мере, одного вида содержит от 55 до 63 масс. % SiO2, от 9 до 14 масс. % Al2O3, от 11 до 16,5 масс. % RO (CaO+MgO), от 14 до 17 масс. % R2O (Na2O+K2O), от 0 до 2 масс. % Li2O, от 0 до 3 масс. % ZnO, от 0 до 3 масс. % ZrO2, от 0 до 3 масс. % MnO2 и от 0 до 3 масс. % La2O3.

Согласно разнообразным вариантам осуществления настоящего изобретения, полимерные композиты можно изготавливать, используя любой известный в технике способ изготовления полимерных композитов. Например, согласно одному варианту осуществления настоящего изобретения, полимерные композиты можно изготавливать, пропитывая тканые полотна или нетканые полотна или маты из стеклянных волокон полимерным материалом, а затем отверждая полимерный материал. Согласно еще одному варианту осуществления настоящего изобретения, непрерывные стеклянные волокна и/или рубленые стеклянные волокна, содержащие стеклянные композиции, можно помещать в полимерный материал. В зависимости от природы полимерного материала, полимерный материал можно отверждать после помещения в него непрерывных или рубленых стеклянных волокон.

Далее будут обсуждаться примерные применения и приложения для стеклянных волокон, изготовленных из стеклянных композиций согласно разнообразным вариантам осуществления настоящего изобретения. Потенциальные применения и приложения, а также свойства стеклянных волокон, которые представлены ниже, не предназначаются в качестве исключительных, и обычные специалисты в данной области техники могут, как правило, определять другие применения и приложения для таких стеклянных волокон, а также изменения диаметра волокон и линейной плотности (г/км) стекловолоконных изделий для использования в таких приложениях.

Рубленые во влажном состоянии волокна

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные волокна, изготовленные из стеклянных композиций, можно выпускать как рубленые во влажном состоянии волокна для использования, например, в кровельных и автомобильных приложениях. Например, стеклянные волокна согласно настоящему изобретению можно выпускать как рубленые во влажном состоянии волокна, имеющие значения диаметра и длины, подходящие для таких разнообразных применений. Неограничительные примеры свойств разнообразных рубленых стеклянных волокон представлены ниже в таблице 1:

Как правило, такие изделия могут иметь широкое применение как армированные изделия. Изделия №№1 и 2 можно использовать, в качестве примера и без ограничения, в высококлассных легковесных полипропиленовых армированных изделиях, таких как автомобильные облицовки и приборные панели. Изделия №№3-5 можно использовать, в качестве примера и без ограничения, в армированных кровельных плитках жилых строений, и, согласно некоторым вариантам осуществления, они могут обеспечивать желательные значения прочности при растяжении и разрыве. Изделие № 6 можно использовать, в качестве примера и без ограничения, в высококлассных промышленных армированных кровельных плитках, и, согласно некоторым вариантам осуществления, они могут обеспечивать желательные значения прочности при растяжении и разрыве. Изделия №№7 и 8 можно использовать, в качестве примера и без ограничения, в высококлассных армированных кровельных плитках жилых строений, и, согласно некоторым вариантам осуществления, они могут обеспечивать желательные значения прочности при растяжении и разрыве.

Разнообразные замасливающие композиции, которые известны специалистам в данной области техники, можно использовать для таких стекловолоконных изделий в зависимости от типа изделия, совместимости с полимерной системой, подлежащей армированию, конечного целевого изделия, последующих технологических стадий и других факторов. Например, в связи с армированными кровельными плитками, можно выбирать замасливающие композиции, которые являются совместимыми кислыми системами сточных вод целлюлозно-бумажного производства. В качестве следующего примера, могут быть разработаны замасливающие композиции для совместимости с производством армированного полипропилена.

Изделия из ровинга и ровинга для напыления

Согласно некоторым вариантам осуществления настоящего изобретения, стеклянные волокна, изготовленные из стеклянных композиций, можно изготавливать как прямой стеклянный ровинг или ровинг для напыления. Прямой стеклянный ровинг следует понимать как содержащий единый пучок непрерывных волокон, объединенных в дискретную нить. Ровинг для напыления можно изготавливать, используя множество прямых стеклянных ровингов, например, путем сборки прямых стеклянных ровингов в пучок ровингов. Прямой стеклянный ровинг и ровинг для напыления, содержащий такие стеклянные волокна, согласно некоторым вариантам осуществления, можно использовать в применениях, в которых желательной является устойчивость к коррозии. Неограничительные примеры таких применений могут включать решетчатый настил, настилочные панели, дверные панели грузовиков, плиты для крепления, компоненты для обработки сточных вод и другие конструкционные формы. Прямой стеклянный ровинг, содержащий стеклянные волокна согласно настоящему изобретению, можно использовать в ряде последующих технологических процессов, в том числе, без ограничения, таких как намотка нитей, многоосевое плетение, пултрузия и другие процессы, в которых используется прямой стеклянный ровинг. Неограничительные примеры разнообразного прямого стеклянного ровинга или стекловолоконного ровинга для напыления представлены ниже в таблице 2:

Как правило, такие изделия могут иметь широкое применение в качестве армирования. Изделия №№9-11, 13, 15 и 16 могут представлять собой непрерывные волокна, однонитевые ровинги, которые можно использовать в приложениях пултрузии. Такие изделия можно использовать, чтобы армировать, например, сложнополиэфирные, сложные винилэфирные и эпоксидные полимеры. Таким образом, согласно некоторым таким вариантам осуществления, эти изделия можно покрывать замасливающей композицией, которая является совместимой с разнообразными полимерными системами, включая, без ограничения, сложнополиэфирные, сложные винилэфирные и эпоксидные полимеры. Примеры конечных изделий, получаемых в результате процессов пултрузии, включают, без ограничения, решетчатый настил, настилочные панели, дверные панели грузовиков, плиты для крепления, компоненты для обработки сточных вод и другие стандартные конструкционные формы.

Изделия №№ 12 и 14 могут представлять собой непрерывные волокна, однонитевые ровинги, которые можно использовать в приложениях намотки волокон, пултрузии, плетения и изготовления и нетканого полотна. Такие изделия можно использовать, чтобы армировать, например, сложнополиэфирные, сложные винилэфирные и эпоксидные полимеры. Таким образом, согласно некоторым таким вариантам осуществления, эти изделия можно покрывать замасливающей композицией, которая является совместимой с разнообразными полимерными системами включая, без ограничения, сложнополиэфирные, сложные винилэфирные и эпоксидные полимеры.

Изделие 17 представляет собой пример изделия, которое можно использовать как ровинг для напыления в контактных формовочных приложениях. Согласно некоторым вариантам осуществления, данное изделие может быть предназначено для использования с ненасыщенными сложнополиэфирными полимерными системами, и оно может оказаться подходящим для использования с широким разнообразием распылительного оборудования. Таким образом, согласно некоторым таким вариантам осуществления, данное изделие можно покрывать замасливающей композицией, которая является совместимой с ненасыщенным сложнополиэфирным полимером, обеспечивая при этом быстрого смачивания и полного пропитывания.

Изделие 18 представляет собой стекловолоконную нить, с которой могут сочетаться другие нити, образуя высококлассный ровинг для использования в имеющих длинные лезвия режущих системах, чтобы производить, в качестве примера и без ограничения, тонкие равномерно распределенные рубленые волокнистые слои на ориентированных по нескольким осям, однонаправленных и/или статистически ориентированных армирующих матах. Согласно некоторым вариантам осуществления, данное изделие можно покрывать замасливающей композицией, которая является совместимой со сложнополиэфирными и эпоксидными полимерными системами.

Как указано выше, разнообразные замасливающие композиции, которые известны специалистам в данной области техники, можно использовать для таких стекловолоконных изделий в зависимости от типа изделия, совместимости с полимерной системой, подлежащей армированию, конечного целевого изделия, последующих технологических стадий и других факторов.

Изделия из рубленых нитей

Согласно некоторым вариантам осуществления, стеклянные волокна, изготовленные из стеклянных композиций согласно настоящему изобретению можно выпускать как рубленые нити для использования в широком разнообразии полимерных систем и производственных процессов. Согласно некоторым вариантам осуществления, рубленые нити можно использовать, чтобы изготавливать композиты, для которых устойчивость к гидролизу является желательной. Неограничительные примеры свойств разнообразных рубленых стеклянных волокон представлены ниже в таблице 3:

Как правило, такие изделия могут иметь широкое применение для армирования. Изделие №19 представляет собой рубленую нить, которую можно использовать, чтобы армировать, например, широкое разнообразие полиамидных полимеров. Таким образом, согласно некоторым таким вариантам осуществления, данное изделие можно покрывать замасливающей композицией, которая является совместимой с разнообразными полиамидными полимерами. Согласно некоторым вариантам осуществления, в данном изделии могут сочетаться превосходные загрузочные характеристики, высокий блеск, и/или желательные механические свойства в сухом состоянии после формования. Согласно некоторым вариантам осуществления, данное изделие, может обеспечивать желательную устойчивость к гидролизу в системах охлаждения на основе этиленгликоля и/или желательные характеристики ударопрочных полимеров. Примеры потенциальных целевых конечных изделий, содержащих данное изделие, могут включать, без ограничения, детали транспортных средств, детали электрических и электронных приборов, а также корпуса и компоненты компьютеров.

Изделие №20 представляет собой рубленую нить, которую можно использовать, чтобы армировать, например, разнообразные термопластичные сложнополиэфирные полимеры. Данное изделие может также обеспечивать желательные армирующие свойства при армировании других термопластичных полимеров, включая, без ограничения, сополимеры стирола, поликарбонатные полимеры, полибутилентерефталатные (PBT) полимеры, полиэтилентерефталатные (PET) полимеры, полиоксиметиленовые (POM) полимеры и полифениленсульфидные (PPS) полимеры. Таким образом, согласно некоторым таким вариантам осуществления, данное изделие можно покрывать замасливающей композицией, которая является совместимой с такими полимерами. Примеры потенциальных целевых конечных изделий, содержащих данное изделие, могут включать, без ограничения, детали транспортных средств, детали электрических и электронных приборов, а также корпуса и компоненты компьютеров.

Изделие №21 представляет собой рубленую нить, которую можно использовать, чтобы армировать, например, разнообразные термопластичные полибутилентерефталатные (PBT) полимеры. Таким образом, согласно некоторым таким вариантам осуществления, данное изделие можно покрывать замасливающей композицией, которая является совместимой с такими полимерами. Данное изделие можно использовать, в качестве примера и без ограничения, для изготовления высококлассных изделий, для которых являются важными механические свойства. Согласно некоторым вариантам осуществления, в данном изделии могут сочетаться превосходные загрузочные характеристики, высокий блеск, желательная устойчивость к гидролизу и/или желательные механические свойства в сухом состоянии после формования. Примеры потенциальных целевых конечных изделий, содержащих данное изделие, могут включать, без ограничения, детали транспортных средств, детали электрических и электронных приборов, а также корпуса и компоненты компьютеров.

Как указано выше, разнообразные замасливающие композиции, которые известны специалистам в данной области техники, можно использовать для таких стекловолоконные изделий в зависимости от типа изделия, совместимости с полимерной системой, подлежащей армированию, конечного целевого изделия, последующих технологических стадий и других факторов.

Специальные пряжи

Согласно некоторым вариантам осуществления, стеклянные волокна, изготовленные из стеклянных композиций согласно настоящему изобретению можно выпускать как пряжи для использования в тканых полотнах. Такие полотна можно использовать, например, в фильтрационных устройствах, термоустойчивых приложениях и для других промышленных целей. Неограничительные примеры свойств разнообразной пряжи представлены ниже в таблице 4:

Пряжи могут представлять собой текстурированные пряжи или шпулечные/крученые пряжи в зависимости от желательного применения. Текстурированные пряжи известны специалистам в данной области техники как непрерывные однониточные или многониточные изделия, которые имеют увеличенный объем, чтобы обеспечивать увеличенные размеры, толщину и площадь покрытия в расчете на единицу массы по сравнению со стандартными стекловолоконными пряжами. Такие текстурированные пряжи можно использовать, например, чтобы ткать термоустойчивые и фильтровальные полотна, а также для других промышленных целей.

Шпулечные пряжи, как правило, представляют собой однониточные пряжи из непрерывных волокон, которые скручивают и наматывают на шпульки. Такие пряжи могут иметь высокую термическую устойчивость, низкое влагопоглощение и/или превосходные электрические свойства.

Разнообразные замасливающие композиции, которые известны специалистам в данной области техники, можно также использовать для таких стекловолоконных изделий в зависимости от типа изделия, совместимости с полимерной системой, подлежащей армированию, конечного целевого изделия, последующих технологических стадий и других факторов.

Длинноволоконное армирование термопластичных материалов

Согласно некоторым вариантам осуществления, стеклянные волокна, изготовленные из стеклянных композиций согласно настоящему изобретению, можно выпускать как длинноволоконные армирующие изделия (например, имеющие длину, составляющую 3 мм или более согласно некоторым вариантам осуществления, более чем 50 мм согласно некоторым вариантам осуществления или вплоть до приблизительно 25 мм согласно некоторым вариантам осуществления). Такие длинноволоконные армирующие изделия можно использовать, например, чтобы армировать термопластичные полимеры, такие как термопластичный полиэтилен и полипропилен, а также термопластичные сложнополиэфирные полимеры, такие как полибутилентерефталат (PBT) или полиэтилентерефталат (PET). Длинноволоконные армирующие изделия можно применять, например, в технологических процессах, включающих гранулярные длинные волокна (G-LFT), технологических процессах, включающих прямые длинные волокна, и/или технологических процессах, включающих непрерывные длинные волокна (C-LFT). Один неограничительный пример свойств стекловолокна для таких применений представлен ниже в таблице 5:

Стекловолоконные изделия можно использовать в разнообразных технологических процессах, включающих длинные волокна (LFT), чтобы армировать термопластичные полимеры, а также, согласно некоторым вариантам осуществления, это может способствовать изготовлению путем формования основных или вспомогательных конструкционных изделий. Некоторые из таких изделий могут представлять собой, автомобильные приборные панели, внутренние дверные панели и напольные покрытия.

Разнообразные замасливающие композиции, которые известны специалистам в данной области техники, можно также использовать для таких стекловолоконных изделий в зависимости от типа изделия, совместимости с полимерной системой, подлежащей армированию, конечного целевого изделия, последующих технологических стадий и других факторов.

Далее разнообразные неограничительные варианты осуществления настоящего изобретения будут проиллюстрированы на следующих неограничительных примерах.

Примеры

Стеклянные композиции примеров 1-6 согласно настоящему изобретению, которые представлены в таблице I, изготавливали, составляя смеси ингредиентов, содержащие от 65 до 72 масс. % перлита, от 0 до 22 масс. % доломита, от 6 до 35 масс. % известняка и от 0 до 8 масс. % соды. Конкретные количества перлита, доломита, известняка и/или соды, которые использовали для изготовления композиций в примерах 1-6, определяли, принимая во внимание параметры состава каждого минерала по отношению к желательным параметрам состава каждой стеклянной композиции. Смеси минералов затем нагревали до температуры, составляющей приблизительно 1400°C, чтобы получить расплавленные стеклянные композиции. Расплавленные стеклянные композиции охлаждали, получая стеклянные композиции примеров 1-6.

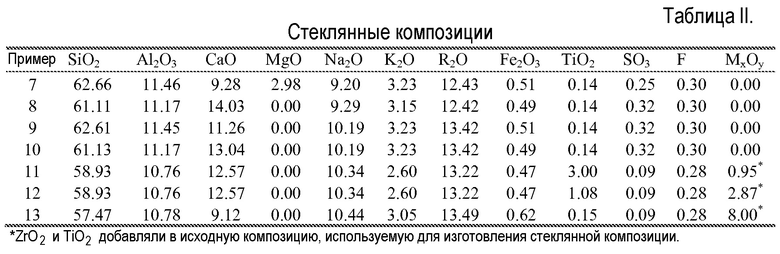

Стеклянные композиции примеров 7-13 согласно настоящему изобретению, которые представлены в таблице II, изготавливали, составляя смеси ингредиентов, содержащие от 69 до 71 масс. % перлита, от 6 до 20 масс. % известняка и от 7 до 10 масс. % соды. Конкретные количества перлита, известняка и соды, которые использовали для изготовления композиций в примерах 7-13, определяли, принимая во внимание параметры состава каждого минерала по отношению к желательным параметрам состава каждой стеклянной композиции. Смеси минералов затем нагревали до температуры, составляющей от приблизительно 1400°C, чтобы получить расплавленные стеклянные композиции. Расплавленные стеклянные композиции охлаждали, получая стеклянные композиции примеров 7-13.

Стеклянные композиции примеров 14-19 согласно настоящему изобретению, которые представлены в таблице III, изготавливали, составляя смеси ингредиентов, содержащие от 69 до 72 масс. % перлита, от 0 до 13 масс. % доломита, от 3 до 17 масс. % известняка и от 7 до 10 масс. % соды. Конкретные количества перлит, известняк, сода и/или доломит, которые использовали для изготовления композиций в примерах 14-19, определяли, принимая во внимание параметры состава каждого минерала по отношению к желательным параметрам состава каждой стеклянной композиции.

Смеси минералов затем нагревали до температуры, составляющей приблизительно 1400°C, чтобы получить расплавленные стеклянные композиции. Расплавленные стеклянные композиции охлаждали, получая стеклянные композиции примеров 14-19.

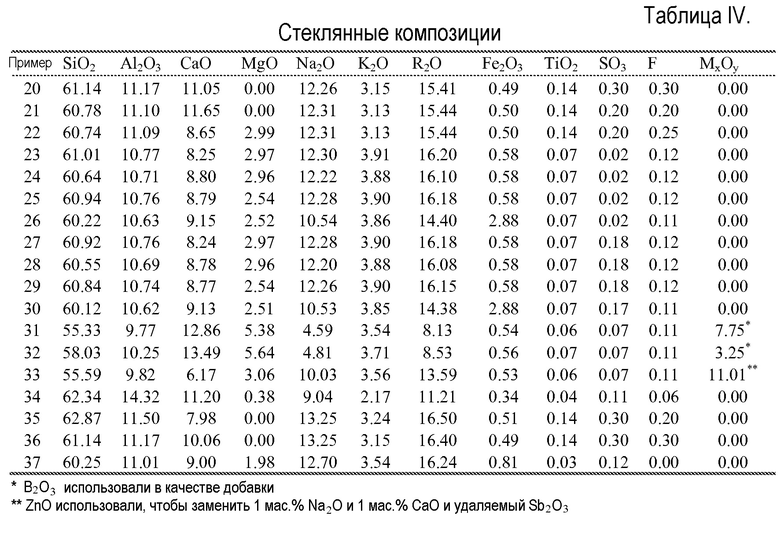

Стеклянные композиции примеров 20-37 согласно настоящему изобретению, которые представлены в таблице IV, изготавливали, составляя смеси ингредиентов, содержащие от 68 до 73 масс. % перлита, от 0 до 13 масс. % доломита, от 4 до 16 масс. % известняка и от 12 до 17 масс. % соды. Конкретные количества перлита, известняка, соды и/или доломита, которые использовали для изготовления композиций в примерах 20-37, определяли, принимая во внимание параметры состава каждого минерала по отношению к желательным параметрам состава каждой стеклянной композиции. Смеси минералов затем нагревали до температуры, составляющей приблизительно 1400°C, чтобы получить расплавленные стеклянные композиции. Расплавленные стеклянные композиции охлаждали, получая стеклянные композиции примеров 20-37.