ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к сжигающему устройству газотурбинной установки.

УРОВЕНЬ ТЕХНИКИ

В последние годы с точки зрения предотвращения глобального потепления, эффективного использования природных ресурсов, все более возрастают тенденции использования в качестве топлива для сжигающего устройства газотурбинной установки газа, содержащего водород, такого как коксовый газ, получаемый при производстве чугуна, и отходящего газа, получаемого на нефтеперерабатывающих заводах. Топливо этого типа (далее, топливо, содержащее водород) имеет меньше выбросов двуокиси углерода (CO2), которая вызывает глобальное потепление при сжигании, и является эффективным для предотвращения глобального потепления. На парогазовой установке с внутри цикловой газификацией угля (установка IGCC), которая газифицирует каменный уголь, который является широко распространенным, и генерирует энергию, система (улавливания и хранения углерода: CCS), которая захватывает и хранит углерод в топливе с содержанием водорода (получаемом синтетическом газе, получаемом из угля), подаваемом в сжигающее устройство газотурбинной установки, обеспечивает дальнейшее сокращение выбросов CO2.

Кстати, водород в топливе с содержанием водорода имеет широкий диапазон воспламенения и высокую скорость горения. Поэтому высокотемпературное пламя локально образуется вблизи поверхности стенки в камере сгорания. Можно предположить, что надежность сжигающего устройства газотурбинной установки является нарушенной. В качестве способа подавления высокотемпературного пламени от локального образования, существует способ расположения топливной струи и канала потока воздуха для горения на одной оси и подачи потока топлива в виде коаксиальной струи, обернутой потоком воздуха к камере сгорания (смотри патентный документ JP-A-2003-148734 и т.п.).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В целом, в парогазовой установке с внутри цикловой газификацией угля, синтетический газ, получаемый из угля, генерируется с использованием пара, генерируемого отходящим теплом газотурбинной установки. Поэтому газотурбинную установку запускают посредством пускового топлива (например, нефтяного топлива), отличного от синтетического газа, получаемого из угля. При частичной нагрузке, в которой используется синтетический газ, полученный из угля, пусковое топливо переключается на синтетический газ, получаемый из угля. Газотурбинная установка приводится в действие до состояния базовой нагрузки, в то же время управляя количеством горелок, которые должны гореть. В общем случае, когда используется топливо с содержанием водорода, когда воспламенение заканчивается неудачей, топливо с содержанием водорода выбрасывается без сжигания. Вполне вероятно, что вспышка происходит вследствие, в частности, водорода в топливе с содержанием водорода в газотурбинной установке на дальней стороне. Поэтому, как объяснялось выше, для обеспечения безопасности принимается способ работы для запуска газотурбинной установки с пусковым топливом.

Однако когда пусковое топливо переключается на синтетический газ, полученный из угля, пламя, генерируемое соответствующими топливами, мешает друг другу, и температура конструкции сжигающего устройства газотурбинной установки чрезмерно повышается. Можно предположить, что надежность сжигающего устройства газотурбинной установки при этом ухудшается. В частности, поскольку композиции побочного газа и синтетического газа, получаемого из угля, изменяются по-разному в зависимости от условий эксплуатации установки, способ повышения температуры конструкции сильно изменяется. Поэтому желательно охлаждать конструкцию в соответствии с рабочими условиями, чтобы подавить чрезмерное повышение температуры и обеспечить надежность сжигающего устройства газотурбинной установки. Патентный документ JP-A-2003-148734 содержит ряд улучшений по этому вопросу.

Настоящее изобретение было разработано с учетом вышеизложенного, и задачей настоящего изобретения является подавление чрезмерного повышения температуры конструкции сжигающего устройства газотурбинной установки, и обеспечение надежности сжигающего устройства газотурбинной установки.

Для достижения этой задачи, настоящее изобретение обеспечивает сжигающее устройство газотурбинной установки, включающую в себя множество топливных форсунок, которые впрыскивают топливо, пластину с воздушными отверстиями, включающую в себя множество воздушных отверстий, образованных чтобы соответствовать множеству топливных форсунок, причем пластина с воздушными отверстиями предусмотрена на дальней стороне в направлении протекания топлива из множества топливных форсунок, и камеру сгорания, которая обеспечивает сгорание топлива и воздуха, вводимого из множества воздушных отверстий, для генерирования газообразных продуктов сгорания, причем пластина с воздушными отверстиями включает в себя центральную группу воздушных отверстий, выполненную из множества воздушных отверстий, и множество внешних круговых групп воздушных отверстий, выполненных из множества воздушных отверстий, и образованных для окружения центральной группы воздушных отверстий, причем сжигающее устройство газотурбинной установки включает в себя: участок с отверстием и датчик температуры, предусмотренный на пластине с воздушными отверстиями, который должен быть расположен в области, окруженной парой внешних круговых групп воздушных отверстий, примыкающих друг к другу и к центральной группе воздушных отверстий; источник подачи хладагента; охлаждающий трубопровод, соединяющий участок с отверстием и источник подачи; клапан, предусмотренный в охлаждающем трубопроводе; и систему управления, которая приводит в действие клапан на основе значения, измеренного датчиком температуры.

В соответствии с настоящим изобретением, возможно, подавить чрезмерное повышение температуры конструкции сжигающего устройства газотурбинной установки, и обеспечить надежность сжигающего устройства газотурбинной установки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

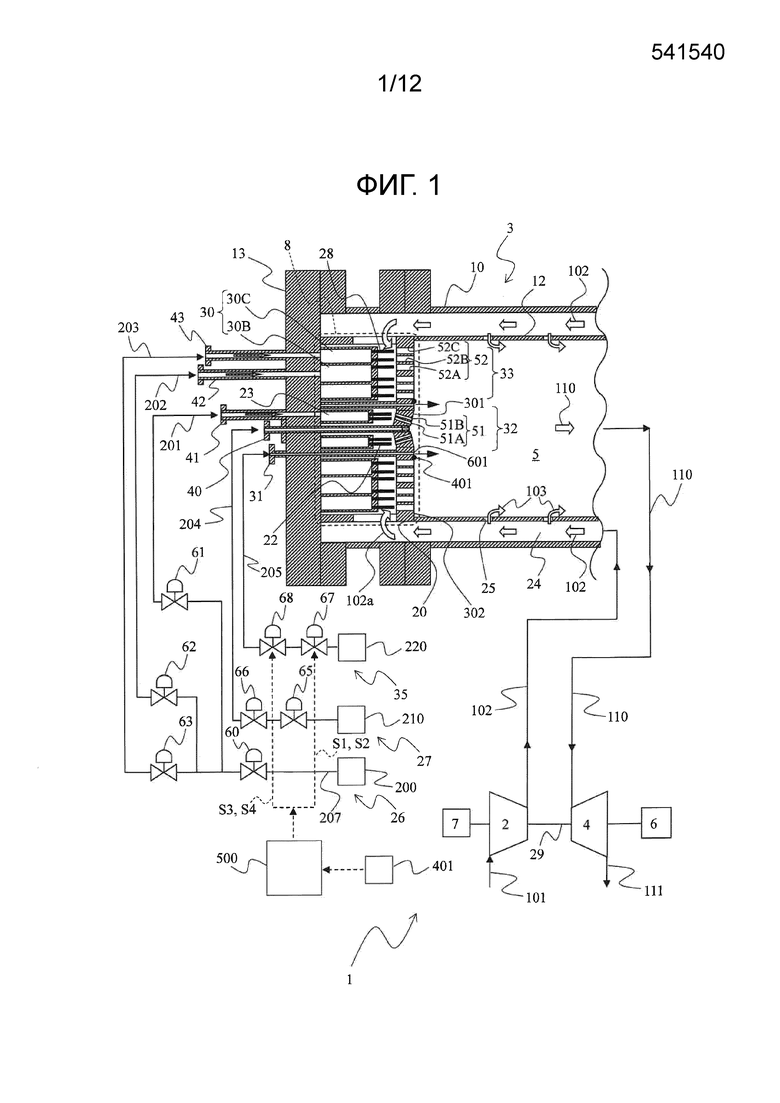

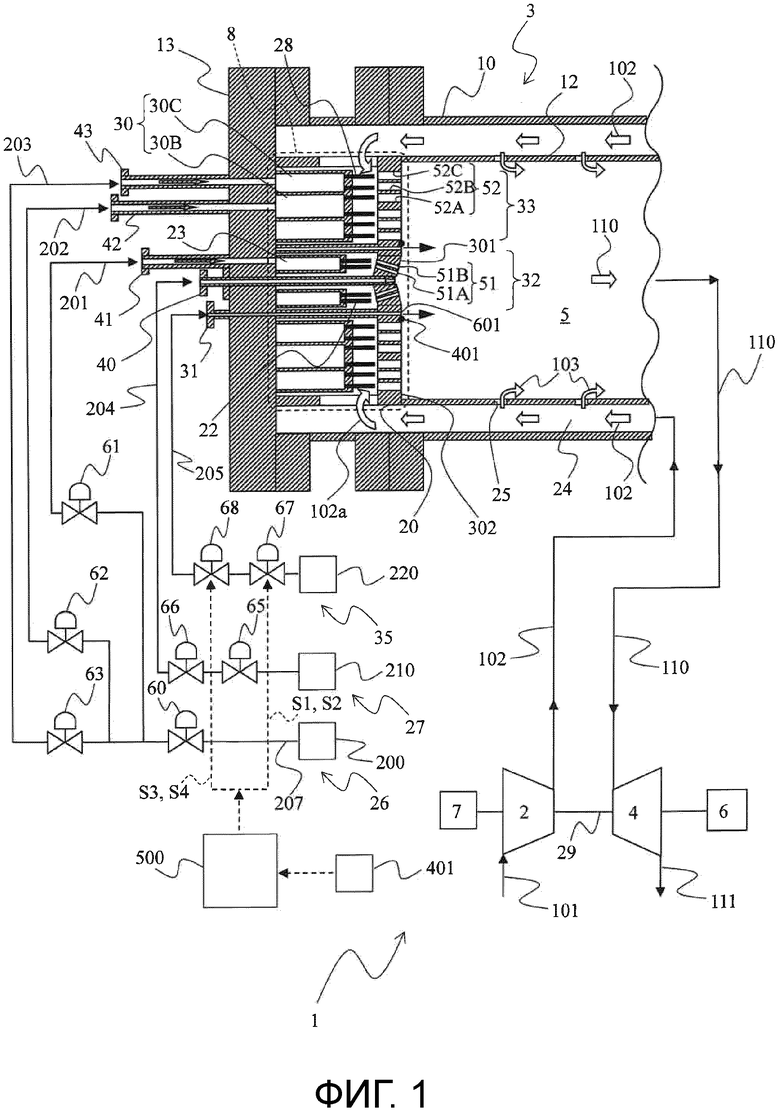

Фиг.1 представляет собой схему, представляющую пример конфигурации газотурбинной установки, применяемой со сжигающим устройством согласно первому варианту осуществления настоящего изобретения;

Фиг.2 представляет собой схему горелки согласно первому варианту осуществления настоящего изобретения, рассматриваемой с дальней стороны;

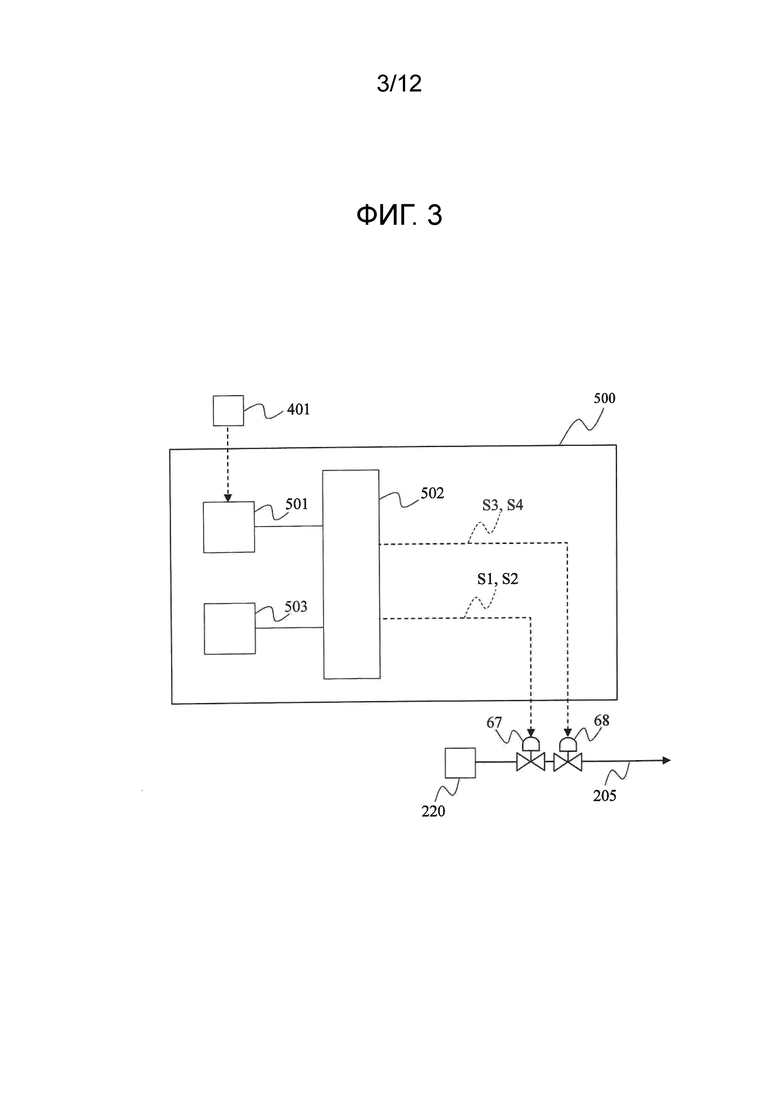

Фиг.3 представляет собой принципиальную схему, показывающую основную часть системы управления согласно первому варианту осуществления настоящего изобретения;

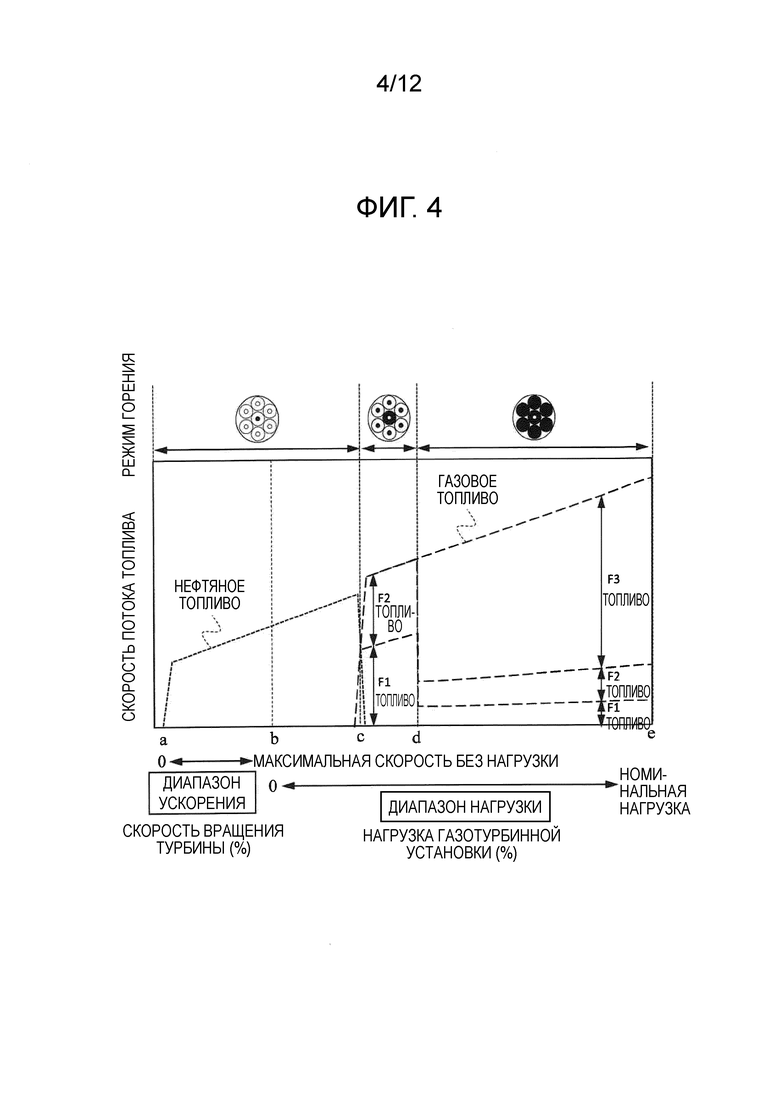

Фиг.4 представляет собой диаграмму, показывающую ступенчатое сжигание топлива в сжигающем устройстве согласно первому варианту осуществления настоящего изобретения;

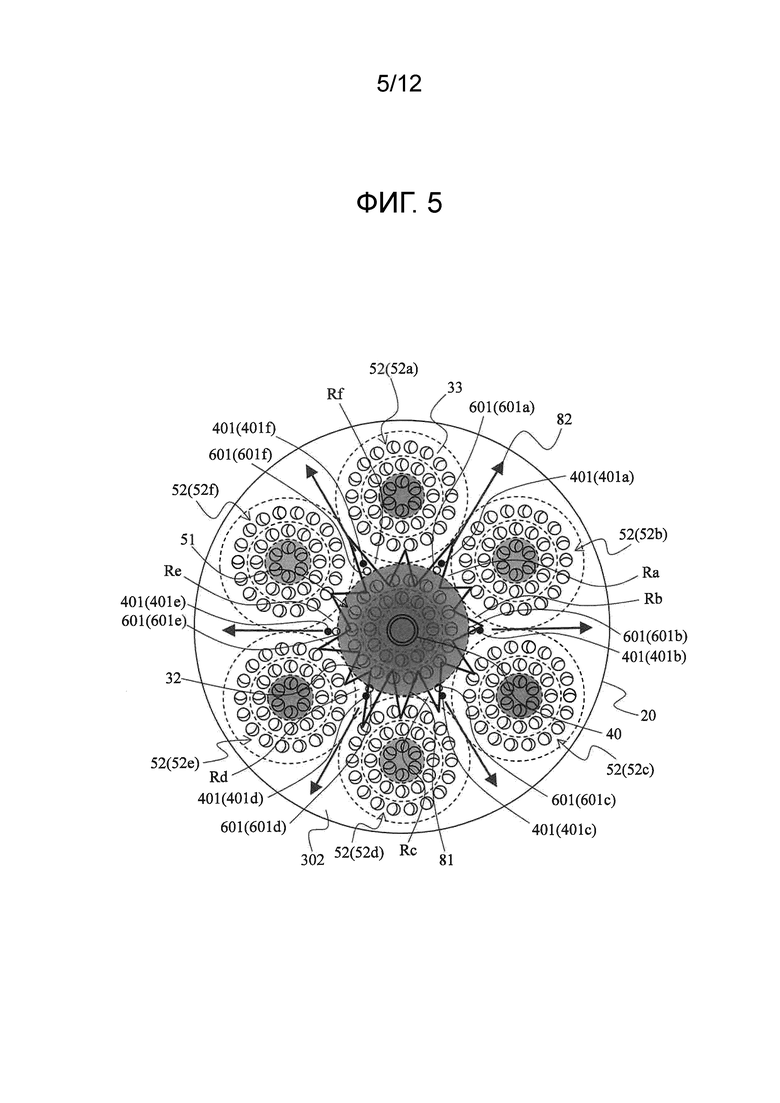

Фиг.5 представляет собой схему, показывающую концепцию образования пламени в процессе переключения топлива;

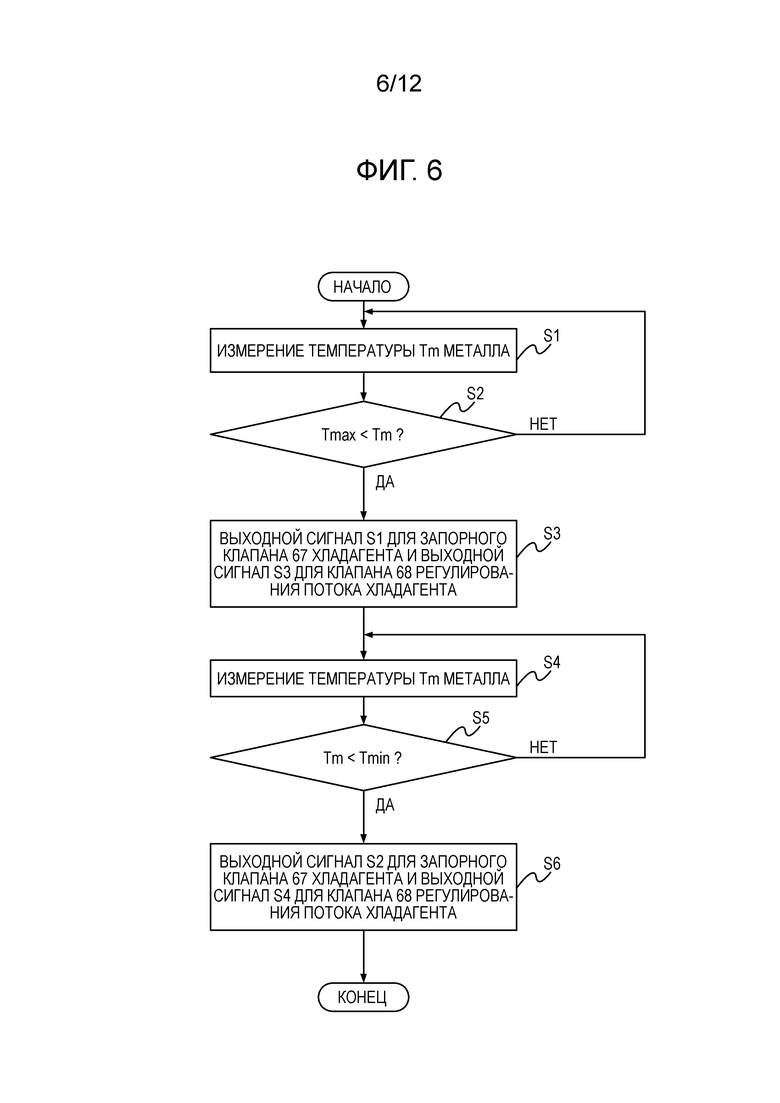

Фиг.6 представляет собой блок-схему, показывающую последовательность операций процедуры подачи охладителя;

Фиг.7 представляет собой диаграмму, показывающую изменения в скорости потока топлива и температуры металла в процессе переключения топлива в газотурбинной установке согласно сравнительному примеру;

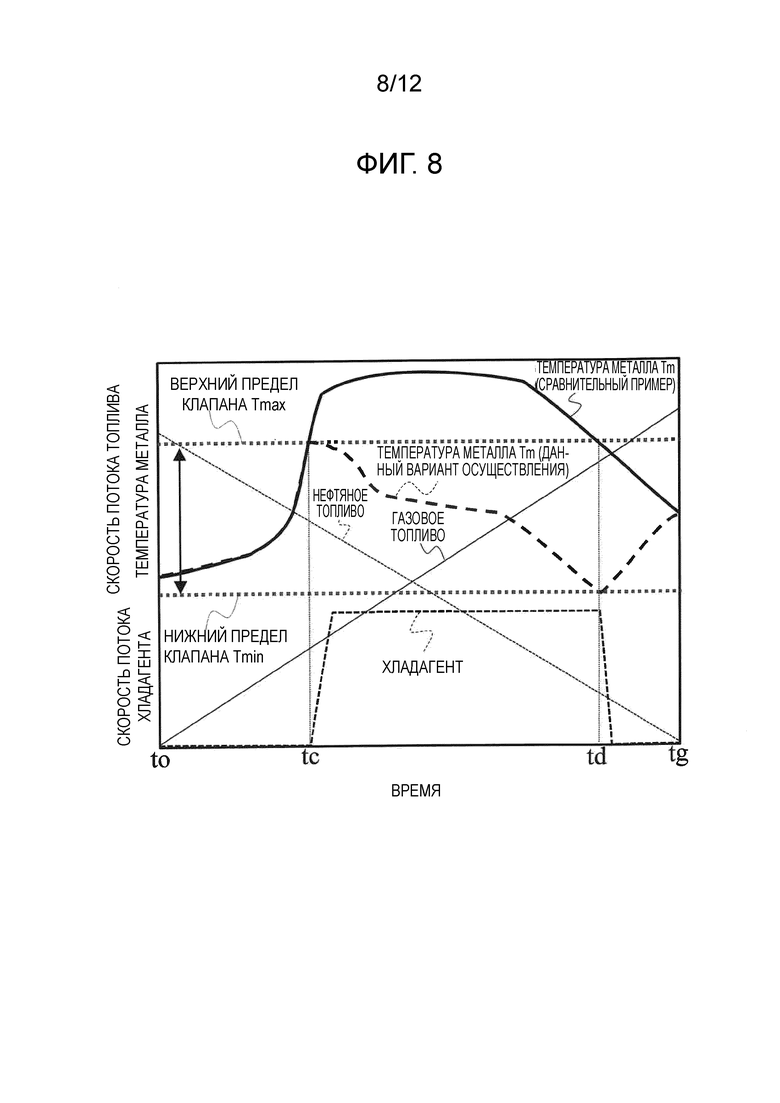

Фиг.8 представляет собой диаграмму, показывающую изменения в скорости потока топлива и температуры металла в процессе переключения топлива в газотурбинной установке согласно первому варианту осуществления настоящего изобретения;

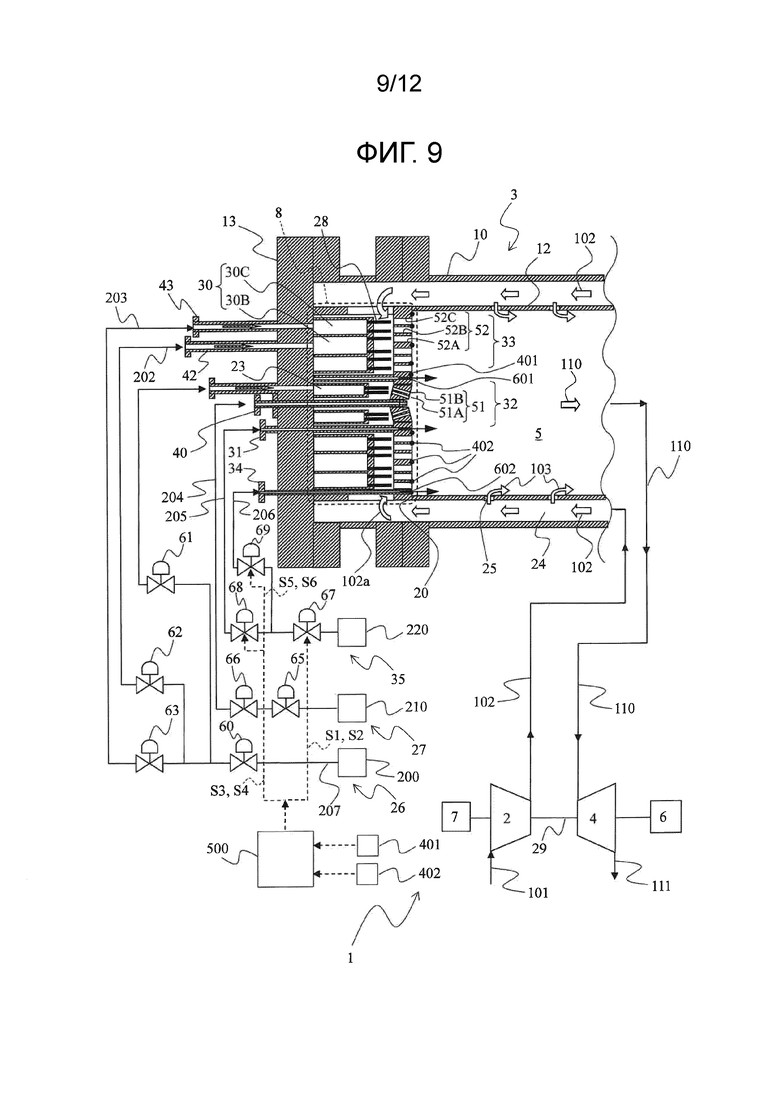

Фиг.9 представляет собой схему, представляющую пример конфигурации газотурбинной установки, применяемой со сжигающим устройством согласно второму варианту осуществления настоящего изобретения;

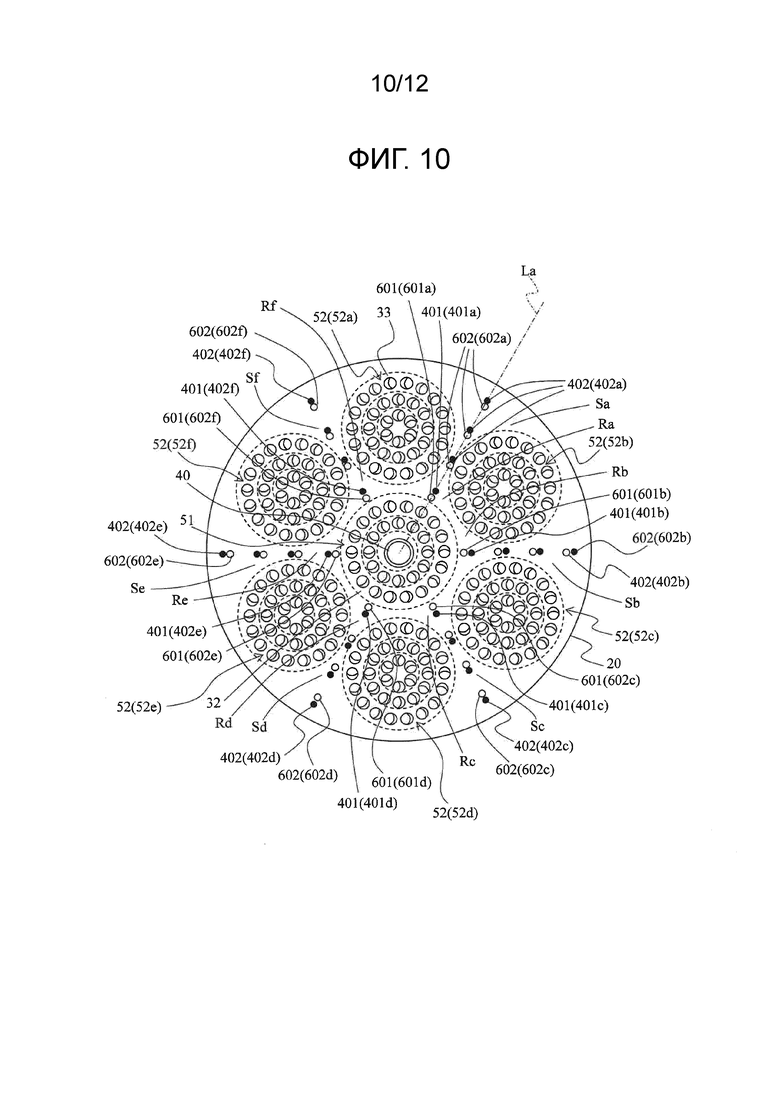

Фиг.10 представляет собой схему горелки согласно второму варианту осуществления настоящего изобретения, рассматриваемой с дальней стороны;

Фиг.11 представляет собой принципиальную схему конфигурации, показывающую основную часть системы управления согласно второму варианту осуществления настоящего изобретения;

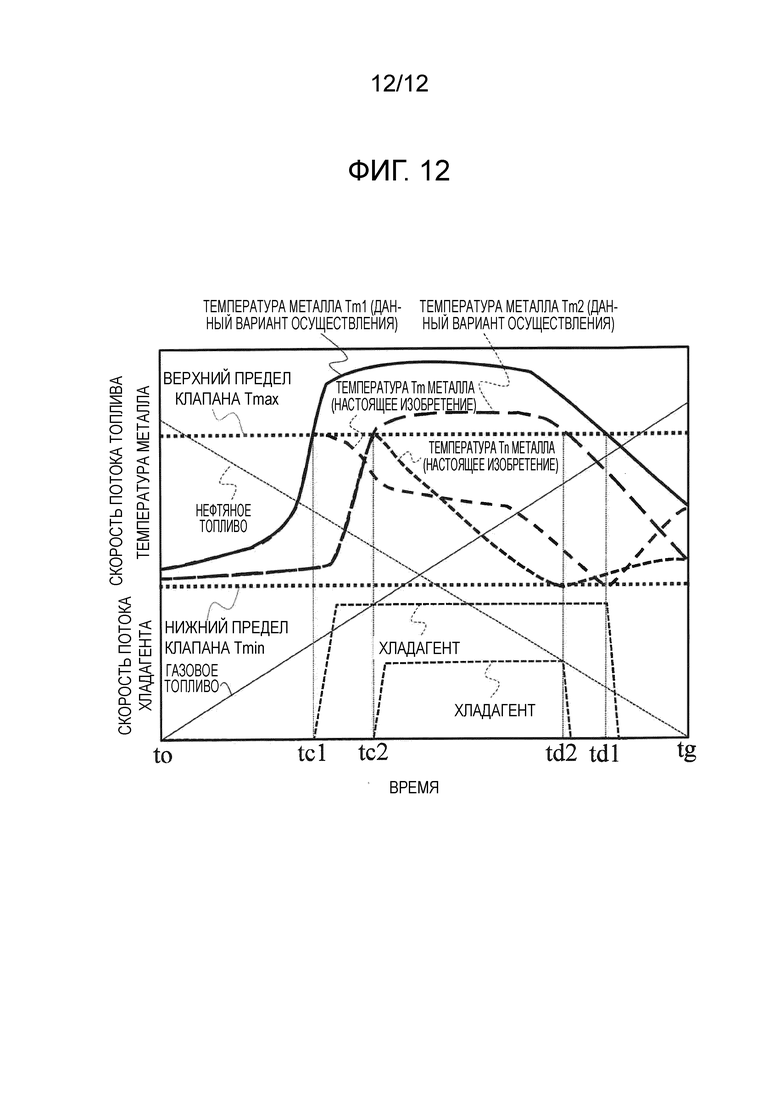

Фиг.12 представляет собой диаграмму, показывающую изменения в скорости потока топлива и температуры металла в процессе переключения топлива в газотурбинной установке согласно второму варианту осуществления настоящего изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[Первый вариант осуществления]

(Конфигурация)

1. Газотурбинная установка

Фиг.1 представляет собой схему, представляющую пример конфигурации газотурбинной установки, применяемой со сжигающим устройством газотурбинной установки (далее – сжигающее устройство) согласно этому варианту осуществления. Как представлено на фиг.1 газотурбинная установка 1 включает в себя компрессор (воздушный компрессор) 2, сжигающее устройство 3, турбину 4, генератор 6 мощности, и пусковой двигатель 7.

Компрессор 2 запускается пусковым двигателем 7, сжимает воздух 101, всасываемый из атмосферы, через входное отверстие (не показано на чертеже) для создания сжатого воздуха 102 высокого давления, и подает сжатый воздух 102 в сжигающее устройство 3. Сжигающее устройство 3 смешивает сжатый воздух 102, подаваемый из компрессора 2, с топливом, подаваемым из системы 26 подачи топлива (объясняется ниже), и сжигает сжатый воздух 102 и топливо, генерирует высокотемпературный газообразный продукт 110 сгорания и подает газообразный продукт 110 сгорания к турбине 4. Газообразный продукт 110 сгорания, подаваемый из сжигающего устройства 3, расширяется, посредством чего турбина 4 приводится в действие. Газообразный продукт 110 сгорания, который приводит в действие турбину 4, выпускается из турбины как отработанный газ 111. Генератор 6 мощности вращается посредством движущей силы, получаемой от турбины 4, и генерирует энергию. В настоящем варианте осуществления, компрессор 2, турбина 4, и генератор 6 мощности соединены друг с другом посредством вала 29.

2. Сжигающее устройство

Сжигающее устройство 3 включает в себя внешнюю оболочку 10, жаровую трубу 12, концевую крышку 13, горелку 8, систему 26 подачи топлива, систему 27 подачи нефтяного топлива, и систему 35 охлаждения.

Жаровая труба 12 предусмотрена на дальней стороне по потоку газообразного продукта 110 сгорания горелки 8. В нижеследующем пояснении, «расположенный выше» и «расположенный ниже» по потоку газообразного продукта 110 сгорания просто упоминаются как «ближний» и «дальний». Жаровая труба 12 образована цилиндрической формы и разделяет сжатый воздух 102, подаваемый от компрессора 2, и газообразный продукт 110 сгорания, генерируемый сжигающим устройством 3. Внешняя оболочка 10 выполнена цилиндрической формы и предусмотрена на внешней периферийной стороне жаровой трубы 12 для покрытия жаровой трубы 12. Кольцевое пространство, образованное между внешней оболочкой 10 и жаровой трубой 12, конфигурирует кольцевой канал 24, по которому течет сжатый воздух 102, подаваемый от компрессора 2 в сжигающее устройство 3. Сжатый воздух 102, протекающий по кольцевому каналу 24, выполняет конвекционное охлаждение жаровой трубы 12 со стороны внешней поверхности стенки жаровой трубы 12. Большое количество коммуникационных отверстий 25 образованы на поверхности стенки жаровой трубы 12. Часть сжатого воздуха 102, протекающего в кольцевом канале 24, протекает во внутреннюю часть жаровой трубы 12 из кольцевого канала 24 через коммуникационные отверстия 25 в качестве охлаждающего воздуха 103 и используется для пленочного охлаждения жаровой трубы 12. Воздух, не используемый для пленочного охлаждения жаровой трубы 12 в сжатом воздухе 102, протекающем в кольцевом канале 24, протекает в кольцевом канале 24 по направлению к горелке 8 и протекает в горелку 8 в качестве воздуха 102a для горения. Воздух 102a для горения, втекающий в горелку 8, впрыскивается в камеру 5 сгорания вместе с топливом, подаваемым из системы 26 подачи топлива в горелку 8, и сгорает. Концевая крышка 13 (концевая крышка сжигающего устройства) предусмотрена на дальней стороне по направлению течения сжатого воздуха 102, протекающего в кольцевом канале 24 горелки 8, и закрывает один конец (концевой участок на дальней стороне по направлению потока сжатого воздуха 102, протекающего в кольцевом канале 24) внешней оболочки 10. Камера 5 сгорания образована на внутренней стороне жаровой трубы 12. В камере 5 сгорания, газовая смесь топлива, впрыскиваемая из групп 51 и 52 воздушных отверстий, образованных в пластине 20 с воздушными отверстиями (поясняется ниже) горелки 8, и воздуха 102а для горения сгорает и генерируется газообразный продукт 110 сгорания.

2-1. Горелка

Горелка 8 расположена перпендикулярно к центральной оси жаровой трубы 12 и полностью закрывает концевой участок на ближней стороне жаровой трубы 12. Горелка 8 включает в себя распылительную форсунку 40 для нефти, множество топливных форсунок 22 и 28, топливные делители 23 и 30 и пластину 20 с воздушными отверстиями. В этом варианте осуществления горелка 8 выполнен из одной пилотной горелки 32, расположенной соосно с жаровой трубой 12 на ближней стороне камеры 5 сгорания, и множества основных горелок 33, расположенных вокруг пилотной горелки 32. Конкретно, распылительная форсунка 40 для нефти, множество топливных форсунок (топливных форсунок для пилотной горелки) 22, топливный делитель (топливный делитель пилотной горелки) 23, и группа 51 воздушных отверстий пластины 20 с воздушными отверстиями конфигурируют пилотную горелку 32. Множество топливных форсунок (топливных форсунок для основной горелки) 28, топливный делитель (топливный делитель основной горелки) 30 и группа 52 воздушных отверстий пластины 20 с воздушными отверстиями конфигурируют основные горелки 33. Каждая из пилотной горелки 32 и основных горелок 33 концентрически разделена на множество (в этом варианте осуществления, три) кольцевых рядов. В нижеследующем пояснении, множество кольцевых рядов пилотной горелки 32 и основных горелок 33, соответственно, называются как первый ряд, второй ряд и третий ряд в установленном порядке от внутренней периферийной стороны к внешней периферийной стороне.

Распылительная форсунка 40 для нефти представляет собой форсунку, которая подает пусковое топливо в камеру 5 сгорания. Распылительная форсунка 40 поддерживается коаксиально с жаровой трубой 12 посредством концевой крышки 13. То есть дистальный концевой участок распылительной форсунки 40 для нефти расположен в центре пластины 20 с воздушными отверстиями (первый ряд пилотной горелки 32), если смотреть из камеры 5 сгорания. В качестве пускового топлива, нефтяное топливо, такое как газойль, керосин или мазут марки А, или газообразное топливо, такое как природный газ или пропан, может быть использовано.

Множество топливных форсунок 22 расположены концентрично во втором и третьем рядах пилотной горелки 32 и предусмотрены (расположены кольцеобразно) по всем окружностям рядов. Множество топливных форсунок 22 поддерживаются топливным делителем 23. Топливный делитель 23 поддерживается концевой крышкой 13. Дистальный конец топливной форсунки 22 образован в цилиндрической форме. Топливная форсунка 22 впрыскивает топливо, подаваемое из системы 26 подачи топлива, к группе 51 воздушных отверстий пластины 20 с воздушными отверстиями.

Множество топливных форсунок 28 расположены концентрично в первом и третьем рядах основной горелки 33 и предусмотрены (расположены кольцеобразно) по всем окружностям рядов. Топливные форсунки 28, расположенные в первом ряду, поддерживаются топливным делителем 30В. Топливные форсунки 28, расположенные во втором ряду, поддерживаются топливным делителем 30С. Топливные делители 30В и 30С поддерживаются концевой крышкой 13. Дистальный конец топливной форсунки 28 образован в цилиндрической форме. Топливная форсунка 28 впрыскивает топливо, подаваемое из системы 26 подачи топлива, к группе 52 воздушных отверстий пластины 20 с воздушными отверстиями.

Пластина 20 с воздушными отверстиями включает в себя группы 51 и 52 воздушных отверстий. Пластина 20 с воздушными отверстиями представляет собой дискообразную пластину, коаксиальную с жаровой трубой 12 и расположенную на расстоянии от дистальных концов множества форсунок 22 и 28 для топлива на дальней стороне в направлении протекания топлива из множества топливных форсунок 22 и 28. То есть, в этом варианте осуществления множество топливных форсунок 22 и 28 не вставлены в группы 51 и 52 воздушных отверстий. Центральная область пластины 20 с воздушными отверстиями (область, конфигурирующая пилотную горелку 32) утоплена в сторону топливной форсунки 22 (ближнюю сторону в направлении протекания топлива). То есть, поверхность 301 стенки на стороне камеры 5 сгорания и поверхность стенки на стороне топливной форсунки 22 в центральной области пластины 20 с воздушными отверстиями наклоняются к ближней стороне по направлению течения топлива к центру пластины 20 с воздушными отверстиями относительно поверхности 302 стенки на стороне камеры 5 сгорания и поверхность стенки на стороне топливной форсунки 22 в области, исключающей центральную область.

Группа 51 воздушных отверстий (центральная группа воздушных отверстий) образована в центральной области пластины 20 с воздушными отверстиями. Центральная группа 51 воздушных отверстий выполнена из множества воздушных отверстий 51А и 51В. В этом варианте осуществления множества воздушных отверстий 51А и 51В расположены концентрично во втором и третьем рядах пилотной горелки 32 и предусмотрены по всем окружностям рядов воздушного отверстия. В множествах воздушных отверстий 51А и 51В одно воздушное отверстие расположено так, чтобы соответствовать одной топливной форсунке 22 на дальней стороне по потоку топлива в топливную форсунку 22. Множества воздушных отверстий 51А и 51В образованы в прямой круглой цилиндрической форме, в которой две окружности, конфигурирующие впуск (открытый участок на ближней стороне в направлении протекания топлива) и выпуск (открытый участок на дальней стороне в направлении протекания топлива), и центральная ось являются ортогональными друг к другу. С другой стороны, поскольку центральная область пластины 20 с воздушными отверстиями является углубленной к стороне топливной форсунки 22, как объяснялось выше, центральные оси множества воздушных отверстий 51А и 51В наклонены к внутренней стороне радиального направления пластины 20 с воздушными отверстиями относительно осей топливных форсунок 22, соответствующих множествам воздушных отверстий 51А и 51В.

Группа 52 воздушных отверстий (внешняя круговая группа воздушных отверстий образована для окружения центральной группы 51 воздушных отверстий на внешней периферийной стороне центральной группы 51 воздушных отверстий пластины 20 с воздушными отверстиями. Внешняя круговая группа 52 воздушных отверстий выполнена из множеств воздушных отверстий 52А, 52В и 52С. Множества воздушных отверстий 52А-52 расположены концентрично в первом и третьем рядах основной горелки 33 и предусмотрены по всем окружностям рядов воздушного отверстия. В множествах воздушных отверстий 52А-52С одно воздушное отверстие расположено так, чтобы соответствовать одной топливной форсунке 28 на дальней стороне в направлении протекания топлива в топливную форсунку 28. Множества воздушных отверстий 52А-52С образованы в прямой круглой цилиндрической форме, в которой два круга, конфигурирующие впуск и выпуск и центральная ось, являются ортогональными друг к другу. Множества воздушных отверстий 52А-52С расположены соосно с топливными форсунками 28, соответствующими множествам воздушных отверстий 52А-52С.

2-2. Система подачи топлива

Система 26 подачи топлива включает в себя источник 200 подачи топлива, общий топливный трубопровод 207, первый-третий топливные трубопроводы 201-203 и первую-третью форсунки 41-43 подачи топлива. Источник 200 подачи топлива является источником подачи топлива, подающим в первую-третью форсунки 41-43 подачи топлива. Общий топливный трубопровод 207 соединен с источником 200 подачи топлива. В общем топливном трубопроводе 207 предусмотрен топливный запорный клапан (переключающий клапан) 60. Первый-третий топливные трубопроводы 201-203 отходят от общего топливного трубопровода 207 параллельно и соединены с первой-третьей форсунками 41-43 подачи топлива. В первом-третьем топливных трубопроводах 201-203 предусмотрены первый-третий клапаны 61-63 регулирования подачи топлива. Первая-третья форсунки 41-43 подачи топлива соединены с топливными делителями 23, 30В и 30С. Следует отметить, что количество топливных трубопроводов, отходящих от общего топливного трубопровода 207, не ограничивается тремя.

Топливо, направляемое от источника 200 подачи топлива к первым-третьим форсункам 41-43 подачи топлива через первый-третий топливные трубопроводы 201-203, подается к топливным делителям 23, 30В и 30С. Топливо (топливо F1), подаваемое в топливный делитель 23 через первую форсунку 41 подачи топлива, впрыскивается с дистального конца топливной форсунки 22 и подается в топливную камеру 5. Топливо (топлива F2 и F3), подаваемое в топливные делители 30В и 3°C через вторую и третью форсунки 42 и 43 подачи топлива, впрыскивается с дистального конца топливной форсунки 28 и подается в топливную камеру 5. Скорость потока топлива F1 регулируется посредством первого клапана 61 регулирования потока топлива, скорость потока топлива F2 регулируется посредством второго клапана 62 регулирования потока топлива, а скорость потока топлива F3 регулируется посредством третьего клапана 63 регулирования потока топлива. В этом варианте осуществления количество вырабатываемой электроэнергии газотурбинной установкой 1 регулируется посредством индивидуального регулирования скорости потока топлива F1-F3 посредством первого-третьего клапанов 61-63 регулирования потока топлива. Следует отметить, что в качестве топлив F1-F3 могут быть использованы газообразное топливо, содержащее водород или окись углерода, такое как коксовый газ, отходящий газ, производимый на нефтеперерабатывающих заводах, или синтетический газ, получаемый из угля, природный газ и тому подобное.

2-3. Система подачи нефтяного топлива

Система 27 подачи нефтяного топлива включает в себя источник 210 подачи нефтяного топлива и трубопровод 204 нефтяного топлива. Источник 210 подачи нефтяного топлива является источником подачи нефтяного топлива, подаваемого к распылительной форсунке 40 нефти. Трубопровод 204 нефтяного топлива соединяет источник 210 подачи нефтяного топлива и распылительную форсунку 40 нефти. Запорный клапан 65 нефтяного топлива (переключающий клапан) и клапан 66 регулирования потока нефтяного топлива предусмотрены в трубопроводе 204 нефтяного топлива. Нефтяное топливо направляется из источника 210 подачи нефтяного топлива к распылительной форсунке 40 нефти через трубопровод 204 нефтяного топлива, впрыскивается с дистального конца распылительной форсунки 40 нефти и подается в камеру 5 сгорания. Скорость потока нефтяного топлива, подаваемого в распылительную форсунку 40, регулируется посредством клапана 66 регулирования потока нефтяного топлива.

2-4. Система охлаждения

Система 35 охлаждения включает в себя источник 220 подачи хладагента, охлаждающий трубопровод 205, охлаждающую форсунку 31, термопару 401, охлаждающее отверстие 601, и систему 500 управления. Источник 220 подачи хладагента является источником подачи хладагента, подаваемого к охлаждающему отверстию 601. Охлаждающий трубопровод 205 соединяет источник 220 подачи хладагента и охлаждающую форсунку 31. Охлаждающая форсунка 31 соединена с охлаждающим отверстием 601. Хладагент, направляемый от источника 220 подачи хладагента к охлаждающей форсунке 31 через охлаждающий трубопровод 205, впрыскивается в камеру 5 сгорания через охлаждающее отверстие 601. В охлаждающем трубопроводе 205 предусмотрены запорный клапан (переключающий клапан) 67 хладагента и клапан 68 регулирования потока хладагента. В этом варианте осуществления, запорный клапан 67 хладагента и клапан 68 регулирования потока хладагента электрически соединены с системой 500 управления. Запорный клапан 67 хладагента принимает входной сигналов S1 и S2 от системы 500 управления и переключает открывание и закрывание охлаждающего трубопровода 205. В частности, запорный клапан 67 хладагента открывает охлаждающий трубопровод 205 при приеме входного сигнала (сигнала открытия) S1 от системы 500 управления и закрывает охлаждающий трубопровод 205 при приеме входного сигнала (сигнала закрытия) S2 от системы 500 управления. Клапанное отверстие клапана 68 регулирования потока хладагента регулируется в соответствии с сигналами S3 и S4 от системы 500 управления. В частности, клапан 68 регулирования потока хладагента регулируется для открытия, соответствующего сигналу (сигналу команды открытия) S3 при приеме входного сигнала S3 от системы 500 управления и регулируется до нулевого открытия (то есть, клапан 68 регулирования потока хладагента закрывается) при приеме входного сигнала (командного сигнала закрытия) S4 от системы 500 управления. Посредством регулирования открывания клапана 68 регулирования потока хладагента, регулируется скорость потока хладагента, подаваемого от источника 220 подачи хладагента, к охлаждающему отверстию 601.

Фиг.2 представляет собой горелку согласно этому варианту осуществления, если смотреть с дальней стороны. Как представлено на фиг.2, в этом варианте осуществления шесть внешних круговых групп 52 воздушных отверстий образованы вокруг центральной группы 51 воздушных отверстий. В нижеследующем пояснении внешние круговые группы 52 воздушных отверстий обозначены как внешние круговые группы 52а-52f воздушных отверстий по часовой стрелке от внешней круговой группы 52 воздушных отверстий, представленной на верхней стороне от центральной группы 51 воздушных отверстий.

Термопара (датчик температуры) 401 и охлаждающее отверстие (участок с отверстием) 601 предусмотрены на пластине 20 с воздушными отверстиями, чтобы располагаться в области, окруженной двумя внешними круговыми группами 52 воздушных отверстий, смежными друг к другу и центральной группой 51 воздушных отверстий. Как представлено на фиг.2, в этом варианте осуществления, одна термопара 401 (401а-401f) и одно охлаждающее отверстие 601 (601а-601f) предусмотрены в каждой из областей Ra-Rf, окруженных двумя внешними круговыми группами 52a и 52b, 52b и 52с, 52с и 52d, 52d и 52е, 52е и 52f и 52f и 52а воздушного отверстия, примыкающими друг к другу и центральной группе 51 воздушных отверстий пластины 20 с воздушными отверстиями. В последующем описании, термопара 401a и охлаждающее отверстие 601а поясняются. Однако то же самое относится к термопарам 401b-401f и охлаждающим отверстиям 601b-601f.

Охлаждающее отверстие 601а образовано на одной прямой линии La, продолжающейся от центра пластины 20 с воздушными отверстиями и проходящей между двумя внешними круговыми группами 52a и 52b воздушного отверстия примыкающими друг к другу. Охлаждающее отверстие 601а образовано в прямой круговой цилиндрической форме, в которой два круга, конфигурирующие открытый участок на ближней стороне и открытый участок на дальней стороне в направлении протекания хладагента, и центральная ось, являются ортогональными друг другу и расположены соосно с охлаждающей форсункой 31 (смотри фиг.1). В качестве хладагента, подаваемого в охлаждающее отверстие 601a, может быть использован азот, вырабатываемый блоком разделения воздуха (не показан на чертеже), водяной пар, вода и тому подобное. Отметим, что охлаждающее отверстие 601a не ограничено конфигурацией, в которой охлаждающее отверстие 601a расположено соосно с охлаждающей форсункой 31. Например, охлаждающее отверстие 601а может быть расположено с наклоном относительно оси охлаждающей форсунки 31.

Термопара 401а измеряет температуру Tm металла в области Ra пластины 20 с воздушными отверстиями. Термопара 401а предусмотрена на прямой линии La, которая должна быть смежной к охлаждающему отверстию 601a. Следует отметить, что в этом описании термин «смежный» относится к состоянию, в котором термопара 401а предусмотрена отдельно от охлаждающего отверстия 601 на минимальном расстоянии, на котором термопара 401а не подвержена влиянию хладагента, протекающего в охлаждающем отверстии 601а. Термопара 401a вставлена в и предусмотрена на участке с отверстием для термопары (не показано на чертеже), образованном из поверхности 302 стенки на стороне камеры 5 сгорания пластины 20 с воздушными отверстиями к ближней стороне в направлении протекания топлива.

Фиг.3 представляет собой принципиальную схему, показывающую основную часть системы управления согласно этому варианту осуществления. Система 500 управления приводит в действие запорный клапан 67 для хладагента и клапан 68 регулирования потока хладагента на основе температуры Tm металла, измеренной термопарой 401. Как представлено на фиг.3, система 500 управления включает в себя устройство 501 сравнения температуры, вычислительный элемент 502 потока хладагента и запоминающий элемент 503.

Устройство 501 сравнения температуры электрически соединено с термопарой 401. Устройство 501 сравнения температуры сравнивает максимальную среди температур Tm металла в областях Ra-Rf пластины 20 с воздушными отверстиями, измеренных посредством термопары 401, с верхним предельным значением (установленным значением) Tmax. Верхнее предельное значение Tmax представляет собой максимальную температуру, при которой структура (например, пластина 20 с воздушными отверстиями сжигающего устройства 3 может сохранять конструкционную прочность. Устройство 501 сравнения температуры электрически соединено с вычислительным элементом 502 потока хладагента. Когда температура Tm металла больше, чем верхнее предельное значение Tmax, устройство 501 сравнения температуры выдает сигнал (сигнал о металле) относительно температуры Tm металла вычислительному элементу 502 потока хладагента. С другой стороны, устройство 501 сравнения температуры сравнивает минимальную среди температур Tm металла в областях Ra-Rf пластины 20 с воздушными отверстиями, измеренных посредством термопары 401, с нижним предельным значением (установленным значением) Tmin. Нижнее предельное значение Tmin является минимальной температурой, при которой температура пламени в камере 5 сгорания не падает из-за хладагента, и пламя не становится неустойчивым. Когда температура Tm металла становится меньше, чем нижнее предельное значение Tmin, устройство 501 сравнения температуры выдает сигнал (сигнал остановки) вычислительному элементу 502 потока хладагента.

Вычислительный элемент 502 потока хладагента (вычислительный элемент) электрически соединен с запоминающим элементом 503. При приеме входного сигнала металла от устройства 501 сравнения температуры, вычислительный элемент 502 запрашивает (вычисляет), на основании температуры Tm металла, открытие клапана 68 регулирования потока хладагента из таблицы, указывающей связь между температурой Tm металла и открытием клапана 68 регулирования потока хладагента, хранящейся в запоминающем элементе 503. Вычислительный элемент 502 выдает сигнал S1 запорному клапану 67 хладагента на открытие охлаждающего трубопровода 205, выдает сигнал S3 клапану 68 регулирования потока хладагента для регулирования открытия клапана 68 регулирования потока хладагента к запрашиваемому отверстию, и подает хладагент в камеру 5 сгорания через охлаждающее отверстие 601. С другой стороны, при приеме входного сигнала остановки от устройства 501 сравнения температуры, вычислительный элемент 502 выдает сигнал S2 в запорный клапан 67 для хладагента на отключение охлаждающего трубопровода 205 и выдает сигнал S4 клапану 68 регулирования потока хладагента на регулирование открытия клапана 68 регулирования потока хладагента до нуля.

(Работа)

Фиг.4 представляет собой схему, показывающую ступенчатое сжигание топлива в сжигающем устройстве согласно настоящему варианту осуществления. Фиг.4 представляет изменение скорости потока топлива (нефтяного топлива и топлив F1-F3) с момента запуска газотурбинной установки до момента, когда газотурбинная установка достигает номинальной скорости вращения и номинального состояния нагрузки (полная скорость при полной нагрузке (FSFL)). На фиг.4 горизонтальная ось указывает общее затраченное время, а вертикальная ось указывает скорость потока топлива. В верхней части фиг.4 показаны режимы горения в горелке 8 с момента запуска газотурбинной установки до момента, когда газотурбинная установка достигает FSFL. Участки, в которых впрыскивается топливо, обозначены черным.

В нижеследующем пояснении, процесс с момента запуска газотурбинной установки до момента, когда газотурбинная установка достигнет FSFL, разделен на пять точек во времени (моменты времени «a»-«e») и изменение в скорости потока топлива объясняется. Момент времени «a» является моментом времени, когда газотурбинная установка начинает запуск. Момент времени "b" является моментом времени, когда газотурбинная установка достигает номинальной скорости вращения и отсутствия состояния нагрузки (максимальная скорость без нагрузки (FSNL)). Момент времени «c» является моментом времени, когда топливо переключается. Момент времени «d» является моментом времени, когда горелка 8 переключается в режим полного горения. Момент времени «е» является моментом времени, когда газотурбинная установка достигает FSFL.

Моменты времени "a"-"b"

В момент времени "а", компрессор 2 запускается. Когда турбина 4 ускоряется для достижения скорости вращения, которая удовлетворяет условию воспламенения, нефтяное топливо подается от источника 210 подачи топлива к форсунке 40 распыления нефти и сжигается для прокаливания сжигающего устройства 3. Скорость потока нефтяного топлива увеличивается даже после того, как турбина 4 достигает заданной скорости вращения. Турбина 4 ускоряется до тех пор, пока газотурбинная установка не достигнет FSNL. В течение этого периода топлива F1 и F2 не подаются в топливные форсунки 22 и 28. Следует отметить, что временной участок с момента запуска газотурбинной установки до момента, когда газотурбинная установка начинает нагружаться, называется диапазоном ускорения.

Моменты времени "b"-"c"

В момент времени «b», когда газотурбинная установка достигает FSNL, газотурбинная установка начинает принимать нагрузку от генератора 6 и увеличивает нагрузку. Скорость потока нефтяного топлива, подаваемого к форсунке 40 распыления нефти, увеличивается согласно увеличению нагрузки. Нагрузка увеличивается до тех пор, пока нагрузка не достигнет положения заданной частичной нагрузки для начала переключения топлива.

Моменты времени "c"-"d"

В момент времени «c», когда нагрузка достигает положения заданной частичной нагрузки для начала переключения топлива, скорость потока топлив F1 и F2 увеличивается, а скорость потока нефтяного топлива уменьшается. Начинается переключение топлива. Сжигающее устройство 3 работает в режиме горения (режим частичного горения), в котором топлива F1 и F2, подаваемые от источника 200 подачи топлива к первому и второму топливным трубопроводам 201 и 202, впрыскиваются из топливной форсунки 22 пилотной горелки 32 и топливной форсунки 28 в первом ряду основных горелок 33.

Моменты времени "d"-"e"

В момент времени "d", когда нагрузка достигает положения заданной частичной нагрузки для переключения режима горения, сжигающее устройство 3 работает в режиме горения (режим полного горения), в котором топлива F1-F3, подаваемые от источника 200 топлива к первому-третьему топливным трубопроводам 201-203, впрыскиваются из топливной форсунки 22 пилотной горелки 32 и топливных форсунок 28 в первом-третьем рядах главных горелок 33. После этого скорость потока топлив F1-F3 увеличивается. Газотурбинная установка достигает FSFL. Следует отметить, что временной участок с момента, когда газотурбинная установка достигнет FSNL, до момента, когда газотурбинная установка достигнет FSFL, называется диапазоном нагружения.

Процедура подачи хладагента объясняется.

Фиг.5 представляет собой схему, показывающую концепцию образования пламени в процессе переключения топлива.

В процессе от момента, когда газотурбинная установка начинает запуск до тех пор, пока газотурбинная установка не достигнет FSFL, в частности, в моменты времени «c»-«d», как показано на фиг.5, пламя за счет нефтяного топлива и пламя газовых топлив (топлива F1 и F2) мешает друг другу, в результате чего температура металла пластины 20 с воздушными отверстиями может чрезмерно повышаться. В частности, на выходе из центральной группы 51 воздушных отверстий, образуются два пламени, то есть, пламя нефтяного топлива и пламеня газового топлива. Таким образом, распыление и испарение нефтяного топлива активизируется посредством нагревания пламени газообразным топливом. Горение нефтяного топлива активизируется. В результате, пилотное пламя 81 втекающей нефти усиливается и расширяется в областях, среди множества внешних круговых групп 52 воздушных отверстий, как интенсифицированное пилотное пламя 82 втекающей нефти. Поэтому, в частности, температура металла в областях Ra-Rf, окруженных двумя внешними круговыми группами 52 воздушных отверстий, смежными друг к другу, и центральной группой 51 воздушных отверстий пластины 20 с воздушными отверстиями, может быть чрезмерно повышена.

Фиг.6 представляет собой блок-схему, показывающую процедуру подачи хладагента.

Когда начинается переключение топлива, как показано на фиг.6, термопара 401 измеряет температуру Tm металла (этап S1) и выводит температуру Tm металла в устройство 501 сравнения температуры системы 500 управления.

Устройство 501 сравнения температуры сравнивает максимальную среди температур Tm металла в областях Ra-Rf пластины 20 с воздушными отверстиями, измеренных посредством термопары 401, с верхним предельным значением Tmax (этап S2). В частности, когда температура Tm металла становится больше, чем верхнее предельное значение Tmax (Tmax <Tm) (Да), устройство 501 сравнения температуры выводит сигнал металла в вычислительный элемент 502. Система 500 управления переключает процедуру на этап S3. И наоборот, когда температура Tm металла становится равной или меньшей верхнего предельного значения Tmax (Tmax≥Tm) (Нет), система 500 управления возвращает процедуру на этап S1.

При приеме входного сигнала металла, выдаваемого устройством 501 сравнения температуры, вычислительный элемент 502 запрашивает открытие клапана 68 регулирования потока хладагента на основе температуры Tm металла и выводит сигнал S1 в запорный клапан 67 хладагента и выводит сигнал S3 в клапан 68 регулирования потока хладагента (этап S3).

Затем термопара 401 измеряет температуру Tm металла (этап S4) и выводит температуру Tm металла в устройство 501 сравнения температуры.

Устройство 501 сравнения температуры сравнивает минимальную среди температур Tm металла в областях Ra-Rf пластины 20 с воздушными отверстиями, измеренных посредством термопары 401, с нижним предельным значением Tmin (этап S5). В частности, когда температура Tm металла становится меньше, чем нижнее предельное значение Tmin (Tm<Tmin) (Да), устройство 501 сравнения температуры выводит сигнал в вычислительный элемент 502. И наоборот, когда температура Tm металла становится равной или большей, чем верхнее предельное значение Tmin (Tmin≤Tm) (Нет), система 500 управления возвращает процедуру на этап S4.

При приеме входного сигнала от устройства 501 сравнения температуры вычислительный элемент 502 выводит сигнал S2 в запорный клапан 67 хладагента и выводит сигнал S4 в клапан 68 регулирования потока хладагента (этап S6). Система 500 управления заканчивает процедуру.

(Эффект)

(1) Фиг.7 представляет собой диаграмму, показывающую изменения скорости потока топлива и температуры металла в процессе переключения топлива в газотурбинной установке согласно сравнительному примеру. Фиг.8 представляет собой диаграмму, показывающую изменения скорости потока топлива и температуры металла в процессе переключения топлива в газотурбинной установке согласно этому варианту осуществления. На фигурах 7 и 8, горизонтальная ось указывает общее затраченное время, а вертикальная ось указывает скорость потока топлива, температуру металла, и скорость потока хладагента (только на фиг.8). Время «to» означает время начала переключения топлива (время окончания сжигания нефтяного топлива). Время «tg» указывает время завершения переключения топлива (время начала сжигания газового топлива). Заметим, что температура Tm металла на фигурах 7 и 8 показывает максимум среди температур металла в областях Ra-Rf пластины 20 с воздушными отверстиями, измеренных термопарой 401.

Как иллюстрировано на фиг.7, в сравнительном примере после истечения времени «to», когда скорость потока нефтяного топлива уменьшается, а скорость потока газового топлива увеличивается, температура Tm металла повышается по причине, объясненной выше, во время "tc" температура Tm металла пересекает верхнее предельное значение Tmax вверх, чтобы быть больше, чем верхнее предельное значение Tmax. После того, как усиленное пилотное пламя 82 втекающей нефти ослабляется в соответствии с уменьшением скорости потока нефтяного топлива, температура Tm металла падает. В момент «td» температура Tm металла пересекает верхнее предельное значение Tmax вниз, чтобы быть меньше, чем верхнее предельное значение Tmax. После этого, в момент времени «tg», переключение топлива завершается. Как объяснялось выше, в сравнительном примере в процессе переключения топлива существует время, когда температура Tm металла становится больше, чем верхнее предельное значение Tmax (температура пластины 20 с воздушными отверстиями чрезмерно повышается).

С другой стороны, в этом варианте осуществления, термопара 401 и охлаждающее отверстие 601 предусмотрены в областях Ra-Rf, окруженных двумя внешними круговыми группами 52 воздушных отверстий, смежных друг к другу, и центральной группой 51 воздушных отверстий пластины 20 с воздушными отверстиями. Хладагент поступает в охлаждающее отверстие 601 на основании измеренного термопарой 401 значения. Поэтому, как иллюстрировано на фиг.8, возможно охлаждать пластину 20 с воздушными отверстиями хладагентом, текущим в охлаждающее отверстие 601, и снижать температуру Tm металла. Таким образом, возможно, подавить чрезмерное повышение температуры пластины 20 с воздушными отверстиями и обеспечить надежность сжигающего устройства 3.

(2) Как объяснялось выше, усиленное пилотное пламя 82 втекающей нефти расширяется среди множества внешних круговых групп 52 воздушных отверстий. Поэтому, среди областей, окруженных двумя внешними круговыми группами 52 воздушных отверстий, смежных друг к другу, и центральной группой 51 воздушных отверстий пластины 20 с воздушными отверстиями, температура легко поднимается, в частности, в области, расположенной на прямой линии, продолжающейся от центра пластины 20 с воздушными отверстиями и проходящей между двумя внешними круговыми группами 52 воздушных отверстий, смежными друг к другу. С другой стороны, в этом варианте осуществления, охлаждающее отверстие 601 образовано на прямой линии, продолжающейся от центра пластины 20 с воздушными отверстиями и проходящей между двумя внешними круговыми группами 52 воздушных отверстий, смежными друг к другу. Таким образом, возможно, эффективно охлаждать область, где температура легко поднимается.

(3) В этом варианте осуществления сравнивается измеренное термопарой 401 значение (температуры Tm металла) и верхнее предельное значение Tmax. Хладагент подается в охлаждающее отверстие 601, когда измеренное термопарой 401 значение больше, чем верхнее предельное значение Tmax. Поэтому, как иллюстрировано на фиг.8, температура Tm металла может поддерживаться при температуре, равной или меньшей, чем верхнее предельное значение Tmax. Возможно, обеспечить конструктивную прочность пластины 20 с воздушными отверстиями и дополнительно повысить надежность сжигающего устройства 3.

(4) В этом варианте осуществления сравнивается измеренное термопарой 401 значение (температуры Tm металла) и нижнее предельное значение Tmin. Подача хладагента в охлаждающее отверстие 601 прекращается, когда измеренное термопарой 401 значение становится меньше, чем нижнее предельное значение Tmin. Поэтому, как иллюстрировано на фиг.8, температура Tm металла может поддерживаться при температуре, равной или большей, чем нижнее предельное значение Tmin. Возможно, избежать ситуации, в которой температура пламени в камере 5 сгорания падает из-за охлаждающей жидкости, и пламя становится неустойчивым, и дополнительно улучшить надежность сжигающего устройства 3.

[Второй вариант осуществления]

(Конфигурация)

Фиг.9 представляет собой схему, представляющую пример конфигурации газотурбинной установки, применяемой со сжигающим устройством согласной этому варианту осуществления. На фиг.9 участки, эквивалентные участкам в первом варианте осуществления, обозначены одинаковыми ссылочными позициями, и обозначения и пояснения участков опущены, если это уместно.

Этот вариант осуществления отличается от первого варианта осуществления тем, что система 35 охлаждения дополнительно включает в себя охлаждающий трубопровод 206, охлаждающую форсунку 34, термопару 402 и охлаждающее отверстие 602. В остальном, этот вариант осуществления является таким же, как и первый вариант осуществления.

Как представлено на фиг.9, охлаждающий трубопровод 206 отходит от охлаждающего трубопровода 205 и соединяет источник 220 подачи хладагента и охлаждающую форсунку 34. Охлаждающая форсунка 34 соединена с охлаждающим отверстием 602. Хладагент направляется от источника 220 подачи хладагента к охлаждающей форсунке 34 через охлаждающий трубопровод 206, впрыскивается в камеру 5 сгорания через охлаждающее отверстие 602. В охлаждающем трубопроводе 206 предусмотрен клапан 69 регулирования потока хладагента. В этом варианте осуществления клапан 69 регулирования потока хладагента электрически соединен с системой 500 управления. Клапанное отверстие клапана 69 регулирования потока хладагента регулируется в соответствии с сигналами S5 и S6 от системы 500 управления. Конкретно, при приеме входного сигнала (командного сигнала на открывание) S5 от системы 500 управления клапан 69 регулирования потока хладагента регулируется на открытие, соответствующее сигналу S5. Когда клапан 69 регулирования потока хладагента получает входной сигнал (командный сигнал на закрытие) S6 от системы 500 управления, отверстие регулируется до нуля (то есть клапан 69 регулирования потока хладагента закрывается). Посредством регулирования открывания клапана 69 регулирования потока хладагента, регулируется скорость потока хладагента, подаваемого от источника 220 подачи хладагента, к охлаждающему отверстию 602. По меньшей мере одно охлаждающее отверстие (другой участок с отверстием) 602 предусмотрено на пластине 20 с воздушными отверстиями, чтобы быть расположенным между двумя внешними круговыми группами 52 воздушных отверстий, смежными друг к другу. Термопара (другой датчик температуры) 402 предусмотрена смежной к охлаждающему отверстию 602. Охлаждающее отверстие 602 и термопара 402 имеют конфигурации, такие же, как конфигурации охлаждающего отверстия 601 и термопары 401.

Фиг.10 представляет собой схему горелки согласно этому варианту осуществления, если смотреть с дальней стороны.

В конфигурации, иллюстрированной на фиг.10, три термопары 402 (402a-402f) и три охлаждающих отверстия 602 (602a-602f) предусмотрены в каждой из областей Sa-Sf среди двух внешних круговых групп 52a и 52b, 52b и 52c, 52с и 52d, 52d и 52е, 52е и 52f и 52f и 52a, смежных друг к другу, пластины 20 с воздушными отверстиями. То есть в этом варианте осуществления восемнадцать термопар 402 и восемнадцать охлаждающих отверстий 602 предусмотрены на пластине 20 с воздушными отверстиями. Следует отметить, что количество термопар 402 и охлаждающих отверстий 602, образованных в областях Sa-Sf пластины 20 с воздушными отверстиями, не ограничено тремя.

Охлаждающие отверстия 602а образованы так, что они расположены с интервалами на прямой линии La. Термопары 402а предусмотрены смежно к охлаждающим отверстиям 602 с интервалами на прямой линии La. То есть в этом варианте осуществления термопара 401а, охлаждающее отверстие 601а, три термопары 402а и три охлаждающих отверстия 602а расположены на прямой линии La. Термопары 402b-402f и охлаждающие отверстия 602b-602f предусмотрены таким же образом, что и термопары 402a и охлаждающие отверстия 602a.

Фиг.11 представляет собой принципиальную схему, показывающую основную часть системы управления согласно этому варианту осуществления.

Как представлено на фиг.11, в этом варианте осуществления устройство 501 сравнения температуры системы 500 управления электрически соединено с термопарами 401 и 402. Устройство 501 сравнения температуры сравнивает максимальную среди температур Tn металла в областях Sa-Sf пластины 20 с воздушными отверстиями, измеренных посредством термопары 402, с верхним предельным значением Tmax. Когда температура Tn металла больше, чем верхнее предельное значение Tmax, устройство 501 сравнения температуры выдает сигнал (второй сигнал металла) относительно температуры Tn металла вычислительному элементу 502. С другой стороны, устройство 501 сравнения температуры сравнивает минимальную среди температур Tn металла в областях Sa-Sf пластины 20 с воздушными отверстиями, измеренных посредством термопары 402, с нижним предельным значением Tmin. Когда температура Tn металла становится меньше, чем нижнее предельное значение Tmin, устройство 501 сравнения температуры выдает сигнал (сигнал остановки) вычислительному элементу 502.

При приеме входного второго сигнала металла выходящего от устройства 501 сравнения температуры, вычислительный элемент 502 запрашивает (вычисляет), на основании температуры Tn металла, открытие клапана 69 регулирования потока хладагента из таблицы, указывающей связь между температурой Tn металла и открытием клапана 69 регулирования потока хладагента, хранящейся в запоминающем элементе 503. Вычислительный элемент 502 выводит сигнал S5 в клапан 69 регулирования потока хладагента, чтобы отрегулировать открытие клапана 69 регулирования потока хладагента для запрашиваемого открытия, и подает хладагент в камеру 5 сгорания через охлаждающее отверстие 602. С другой стороны, при приеме входного сигнала остановки от устройства 501 сравнения температуры вычислительный элемент 502 выводит сигнал S6 в клапан 69 регулирования потока хладагента, чтобы отрегулировать открытие клапана 69 регулирования потока хладагента до нуля.

(Эффект)

Фиг.12 представляет собой диаграмму, показывающую изменения скорости потока топлива и температуры металла в процессе переключения топлива в газотурбинной установке согласно этому примеру.

В этом варианте осуществления, по меньшей мере, одно охлаждающее отверстие 602 расположено на пластине 20 с воздушными отверстиями так, чтобы располагаться в областях Sa-Sf между двумя внешними круговыми группами 52 воздушных отверстий, смежными друг к другу. Поэтому, как иллюстрировано на фиг.12, возможно охлаждать пластину 20 с воздушными отверстиями хладагентом, текущим в охлаждающем отверстии 601, и снижать температуру Tm металла, а в областях Sa-Sf пластины 20 с воздушными отверстиями также охлаждать пластину 20 с воздушными отверстиями хладагентом, текущим в охлаждающем отверстии 602, и снижать температуру Tn металла. Поэтому, по сравнению с первым вариантом осуществления, возможно более быстрое охлаждение пластины 20 с воздушными отверстиями. Кроме того, в этом варианте осуществления, поскольку число систем охлаждения увеличено от количества систем охлаждения в первом варианте осуществления, возможно, улучшить гибкость охлаждения пластины 20 с воздушными отверстиями. Таким образом, возможно охлаждать пластину 20 с воздушными отверстиями в соответствии с различными рабочими условиями газотурбинной установки.

В этом варианте осуществления сравниваются измеренные термопарами 401 и 402 значения (температур Tm и Tn металла) и верхнее предельное значение Tmax. Хладагент подается в охлаждающее отверстие 601, когда температура Tm металла больше, чем верхнее предельное значение Tmax (в момент времени «tc1» на фиг.12). Хладагент подается в охлаждающее отверстие 602, когда температура Tn металла больше, чем верхнее предельное значение Tmax (в момент времени «tc2» на фиг.12). Поэтому, как иллюстрировано на фиг.12, температуры Tm и Tn металла могут поддерживаться при температуре, равной или меньшей, чем верхнее предельное значение Tmax. Возможно, дополнительно обеспечить конструктивную прочность пластины 20 с воздушными отверстиями и дополнительно повысить надежность сжигающего устройства 3.

В этом варианте осуществления сравниваются измеренные термопарами 401 и 402 значения (температур Tm и Tn металла) и нижнее предельное значение Tmin. Подача хладагента в охлаждающее отверстие 601 прекращается, когда температура Tm металла становится меньше, чем нижнее предельное значение Tmin (в момент времени «td1» на фиг.12). Подача хладагента в охлаждающее отверстие 602 прекращается, когда температура Tn металла становится меньше, чем нижнее предельное значение Tmin (в момент времени «td2» на фиг.12). Поэтому, как иллюстрировано на фиг.12, температуры Tm и Tn металла могут поддерживаться при температуре, равной или большей, чем нижнее предельное значение Tmin. Возможно, избежать ситуации, в которой температура пламени в камере 5 сгорания падает из-за охлаждающей жидкости, и пламя становится неустойчивым и дополнительно улучшить надежность сжигающего устройства 3.

(Прочие)

Настоящее изобретение не ограничено вариантами осуществления, описанными выше. В настоящее изобретение включены различные модификации. Например, варианты осуществления подробно объясняются для того, чтобы четко разъяснить настоящее изобретение, и не всегда ограничиваются вариантами осуществления, включающими все объясненные компоненты. Например, часть компонентов определенного варианта осуществления может быть заменена компонентами другого варианта осуществления. Компоненты другого варианта осуществления могут быть добавлены к компонентам определенного варианта осуществления.

В вариантах осуществления разъясняется конфигурация, в которой отверстия клапанов 68 и 69 регулирования потока хладагента регулируются согласно измеренных термопарами 401 и 402 значений, и скорость потока хладагента регулируется. Однако существенным эффектом настоящего изобретения является подавление чрезмерного повышения температуры конструкции сжигающего устройства газотурбинной установки, и обеспечение надежности сжигающего устройства газотурбинной установки. Поскольку получен существенный эффект, описанную выше конфигурацию не всегда необходимо принимать. Например, может быть принята конфигурация, в которой подается довольно большое количество хладагента, когда измеренные термопарами 401 и 402 значения являются близкими к верхнему предельному значению Tmax, и при этом подается небольшое количество хладагента, когда измеренные значения находятся вблизи нижнего предельного значения Tmin.

В вариантах осуществления объясняется конфигурация, в которой запоминающий элемент 503 системы 500 управления сохраняет таблицу, указывающую соотношение между температурой Tm металла и отверстиями клапанов 68 и 69 регулирования потока хладагента. Однако, поскольку достигнут существенный эффект настоящего изобретения, конфигурация не всегда должна быть принята. Например, может быть принята конфигурация, в которой вычислительный элемент 502 системы 500 управления хранит таблицу.

В описанных выше вариантах осуществления поясняется конфигурация, в которой дистальные концы топливных форсунок 22 и 28 не вставлены в группы 51 и 52 воздушных отверстий. Однако дистальные концы топливных форсунок 22 и 28 могут быть вставлены в группы 51 и 52 воздушных отверстий. В этом случае, так как впускные области групп 51 и 52 воздушных отверстий уменьшаются, скорость текучей среды в воздушной струе увеличивается, и смесь топлива, впрыскиваемого из топливных форсунок 22 и 28, и воздуха дополнительно продвигается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2020 |

|

RU2746489C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2020 |

|

RU2751828C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2020 |

|

RU2746490C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2020 |

|

RU2746346C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ, ГАЗОВАЯ ТУРБИНА И СПОСОБ УПРАВЛЕНИЯ КАМЕРОЙ СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2019 |

|

RU2705326C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2021 |

|

RU2771040C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2021 |

|

RU2763016C1 |

| КАМЕРА СГОРАНИЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТАКУЮ КАМЕРУ СГОРАНИЯ | 2019 |

|

RU2738248C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2021 |

|

RU2766495C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ СО СТУПЕНЧАТЫМ И/ИЛИ ПОСЛЕДОВАТЕЛЬНЫМ СГОРАНИЕМ | 2014 |

|

RU2665773C2 |

Изобретение относится к сжигающему устройству газотурбинной установки. В сжигающем устройстве 3 газотурбинной установки пластина 20 с воздушными отверстиями включает в себя центральную группу 51 воздушных отверстий, выполненную из множества воздушных отверстий 51А и 51В, и множество внешних круговых групп 52 воздушных отверстий, выполненных из множества воздушных отверстий 52А, 52В и 52С и образованных так, чтобы окружать центральную группу 51 воздушных отверстий. Сжигающее устройство газотурбинной установки включает в себя участок 601 с отверстием и датчик температуры 401, предусмотренный на пластине 20 с воздушными отверстиями, расположенный в области, окруженной двумя внешними круговыми группами 52 воздушных отверстий, смежными друг к другу, и центральной группой 51 воздушных отверстий. Причём устройство также включает в себя источник 220 подачи хладагента, охлаждающий трубопровод 205, который соединяет участок 601 с отверстием и источник 220 подачи, клапаны 67 и 68, предусмотренные в охлаждающем трубопроводе 205, и систему 500 управления, которая приводит в действие клапаны 67 и 68 на основе значения, измеренного датчиком 401 температуры. Задачей настоящего изобретения является подавление чрезмерного повышения температуры конструкции сжигающего устройства газотурбинной установки и обеспечение надежности сжигающего устройства газотурбинной установки. Также представлена газотурбинная установка, содержащая сжигающее устройство. 2 н. и 3 з.п. ф-лы, 12 ил.

1. Сжигающее устройство газотурбинной установки, содержащее множество топливных форсунок, которые впрыскивают топливо, пластину с воздушными отверстиями, содержащую множество воздушных отверстий, образованных для соответствия множеству топливных форсунок, причем пластина с воздушными отверстиями предусмотрена на дальней стороне по потоку топлива из множества топливных форсунок, и камеру сгорания, которая обеспечивает сгорание топлива и воздуха, вводимого из множества воздушных отверстий, для генерирования газообразного продукта горения,

при этом пластина с воздушными отверстиями включает в себя центральную группу воздушных отверстий, выполненную из множества воздушных отверстий, и множество внешних круговых групп воздушных отверстий, выполненных из множества воздушных отверстий и образованных для окружения центральной группы воздушных отверстий,

при этом сжигающее устройство газотурбинной установки содержит:

участок с отверстием и датчик температуры, предусмотренные на пластине с воздушными отверстиями, которые должны быть расположены в области, окруженной парой внешних круговых групп воздушных отверстий, смежных друг к другу, и центральной группой воздушных отверстий;

источник подачи хладагента;

охлаждающий трубопровод, который соединяет участок с отверстием и источник хладагента;

клапан, предусмотренный в охлаждающем трубопроводе; и

систему управления, которая приводит в действие клапан на основе значения, измеренного датчиком температуры.

2. Сжигающее устройство газотурбинной установки по п.1, в котором участок с отверстием образован на прямой линии, продолжающейся от центра пластины с воздушными отверстиями и проходящей между двумя внешними круговыми группами воздушных отверстий, смежными друг к другу.

3. Сжигающее устройство газотурбинной установки по п.1, в котором система управления содержит:

устройство сравнения температуры, которое сравнивает значение, измеренное датчиком температуры, с установленным значением;

вычислительный элемент, который выводит сигнал к клапану, когда измеренное значение датчика температуры является большим, чем установленное значение.

4. Сжигающее устройство газотурбинной установки по п.1, в котором, по меньшей мере, один другой участок с отверстием дополнительно предусмотрен на пластине с воздушными отверстиями таким образом, чтобы быть расположенным между двумя внешними круговыми группами воздушных отверстий, смежными друг к другу.

5. Газотурбинная установка, содержащая:

компрессор, который сжимает воздух;

сжигающее устройство газотурбинной установки по п.1, которое смешивает сжатый воздух, подаваемый от компрессора, с топливом и сжигает сжатый воздух и топливо; и

турбину, приводимую в действие газообразным продуктом горения, подаваемым из сжигающего устройства газотурбинной установки.

| JP 4838107 B2, 14.12.2011 | |||

| JP 2014020353 A, 03.02.2014 | |||

| СИСТЕМА УМЕНЬШЕНИЯ ДИНАМИКИ КАМЕРЫ СГОРАНИЯ | 2008 |

|

RU2467252C2 |

Авторы

Даты

2018-07-09—Публикация

2017-04-03—Подача