Область техники

Настоящее изобретение относится к сжигающему устройству газотурбинной установки.

Уровень техники

На тепловых электростанциях требуется улучшение эффективности генерации энергии для уменьшения выбросов двуокиси углерода (CO2), являющихся причиной глобального потепления. Эффективным средством для улучшения эффективности генерации энергии газотурбинной электростанции является нагрев газообразного продукта горения, генерируемого в сжигающем устройстве газотурбинной установки, до высокой температуры. Однако, нагрев газообразного продукта горения до высокой температуры сопровождается технической проблемой, связанной с подавлением выбросов оксидов азота (NOx) как загрязняющих веществ.

Обычно методы сжигания в сжигающих устройствах газотурбинных установок условно подразделяются на диффузионное горение и горение предварительно приготовленной смеси.

При диффузионном горении топливо напрямую впрыскивают в камеру сгорания и затем смешивают с воздухом в камере сгорания. Поэтому обратный удар пламени в направлении вверх по потоку камеры сгорания и самовоспламенение в каналах подачи топлива менее вероятны. Таким образом, диффузионное горение обеспечивает хорошую стабильность горения. С другой стороны, при диффузионном горении, так как пламя образуется в областях, где воздух смешивается с топливом в соотношении, требуемом для полного сгорания топлива (стехиометрическое соотношение компонентов смеси), локально генерируется высокотемпературное пламя. Так как в локальных высокотемпературных областях генерируется большое количество NOx, необходимо уменьшать выбросы NOx путем впрыскивания инертной среды, такой как вода, пар или азот. Это требует мощности для вспомогательной машины, которая подает инертную среду, что ведет к ухудшению эффективности генерации энергии.

При горении предварительно приготовленной смеси, топливо и воздух предварительно смешивают друг с другом и затем подают в камеру сгорания, и выбросы NOx будут небольшими, так как топливо может сжигаться в обедненной смеси. С другой стороны, при нагреве газообразного продукта горения до высокой температуры, если температура воздуха для горения повышается и концентрация топлива в устройстве для предварительного смешения увеличивается, риск обратного удара пламени в направлении вверх по потоку камеры сгорания увеличивается. Это заставляет беспокоиться о повреждениях, вызываемых обратным ударом пламени на конструкцию сжигающего устройства.

В связи с этим существует известное сжигающее устройство для сжигания обедненной смеси, направленное на уменьшение выбросов NOx и предотвращение обратного удара пламени путем увеличения диспергирования топлива и предотвращения локального образования высокотемпературного пламени, например, раскрытое в публикации JP 2003-148734 A.

Горелка, раскрытая в JP 2003-148734 A, включает в себя большое количество пар топливных форсунок и воздушных отверстий. Воздушные отверстия расположены концентрично на пластине с воздушными отверстиями. Центральный участок концентричных окружностей, образованных воздушными отверстиями на передней поверхности пластины с воздушными отверстиями, обращенной к камере сгорания, представляет собой поверхность стенки без воздушных отверстий, и твердые частицы, сопровождающие горение, прилипают к поверхности стенки в некоторых случаях. Существует вероятность того, что горелка перегреется, если твердые частицы, прилипшие на пластину с воздушными отверстиями, воспламеняются, и, кроме того, существует вероятность повреждения конструкций ниже по потоку, если твердые частицы отпадают.

Целью настоящего изобретения является создание сжигающего устройства газотурбинной установки для сжигания обедненной смеси, которое может подавить прилипание к горелке твердых частиц, сопровождающих горение, и может улучшить надежность конструкции.

Сущность изобретения

Для достижения описанной выше цели, в соответствии с настоящим изобретением в сжигающем устройстве газотурбинной установки, включающем в себя: цилиндрическую жаровую трубу, образующую камеру сгорания; и горелку, включающую в себя пластину с воздушными отверстиями, которая расположена на впуске жаровой трубы и включает в себя множество воздушных отверстий для направления сжатого воздуха в камеру сгорания, и множество топливных форсунок, которые расположены на стороне, противоположной камере сгорания, с пластиной с воздушными отверстиями, расположенной между ними, причем множество топливных форсунок каждая впрыскивает топливо в направлении соответствующего воздушного отверстия, причем воздушные отверстия и топливные форсунки образуют множество концентричных кольцевых линий, при этом множество небольших отверстий, имеющих диаметры открытой части меньше, чем диаметры открытой части воздушных отверстий, обеспечены через пластину с воздушными отверстиями таким образом, что множество небольших отверстий расположены во внутренней области самой внутренней кольцевой линии воздушных отверстий.

Согласно настоящему изобретению можно устранить прилипание твердых частиц к горелке, сопровождающее горение, в сжигающем устройстве газотурбинной установки для сжигания обедненной смеси и улучшить надежность конструкции.

Краткое описание чертежей

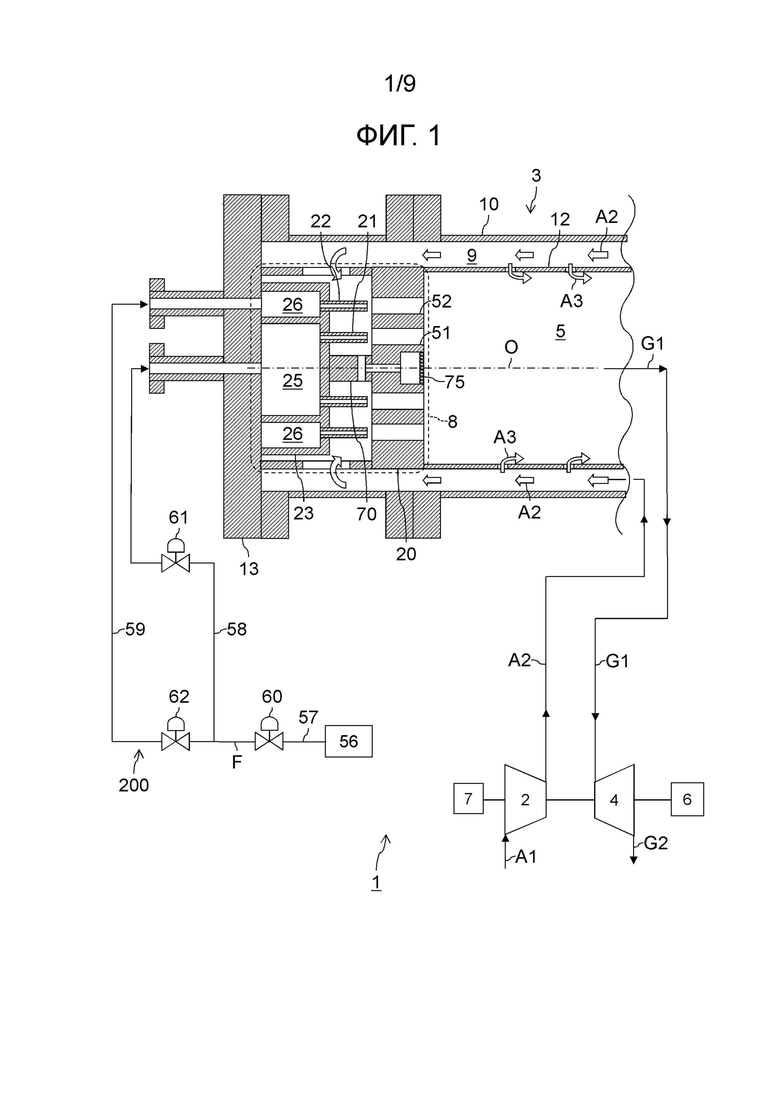

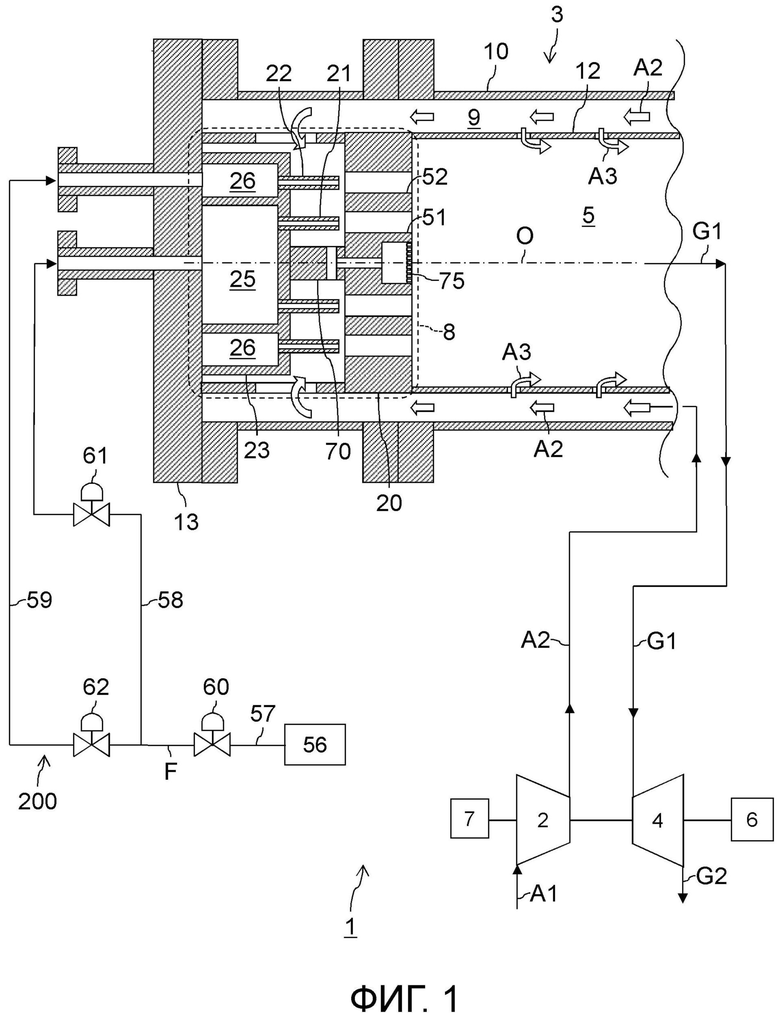

Фиг. 1 - схематический вид, иллюстрирующий конфигурацию газотурбинной электростанции, включающей в себя сжигающее устройство газотурбинной установки в соответствии с первым вариантом осуществления настоящего изобретения;

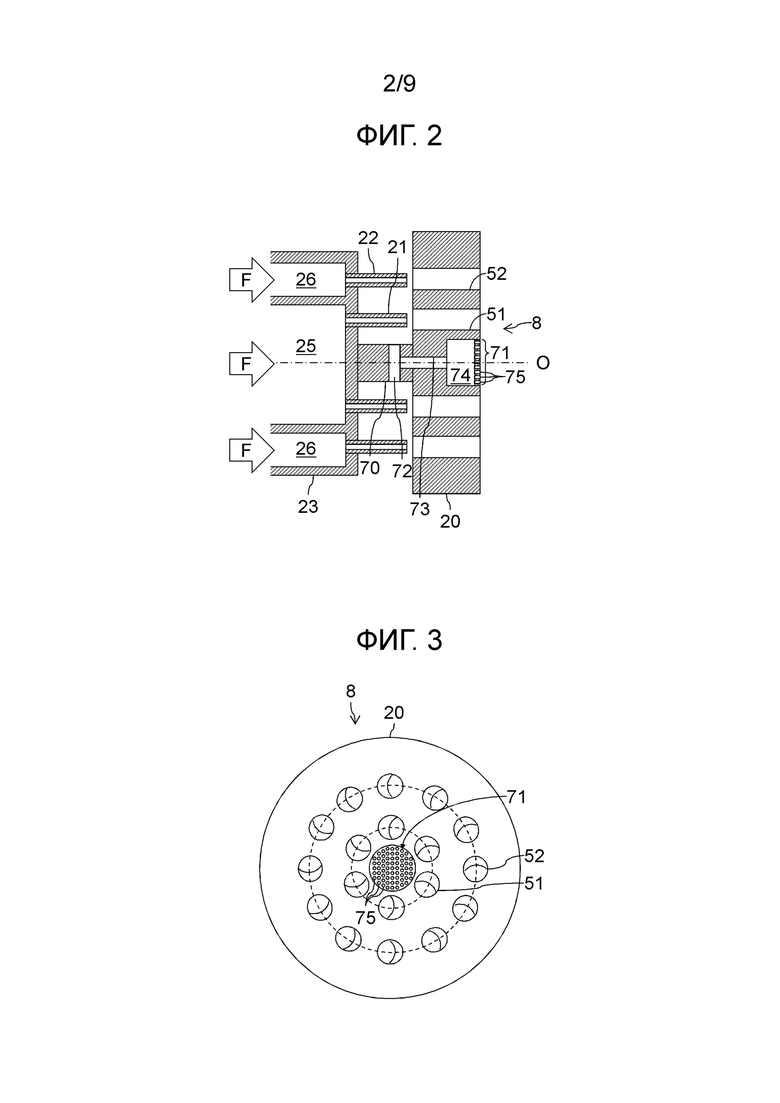

Фиг. 2 - вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии с первым вариантом осуществления настоящего изобретения, включающий в себя центральную ось горелки;

Фиг. 3 - чертеж, иллюстрирующий горелку, обеспеченную в сжигающем устройстве газотурбинной установки в соответствии с первым вариантом осуществления настоящего изобретения, если смотреть со стороны камеры сгорания;

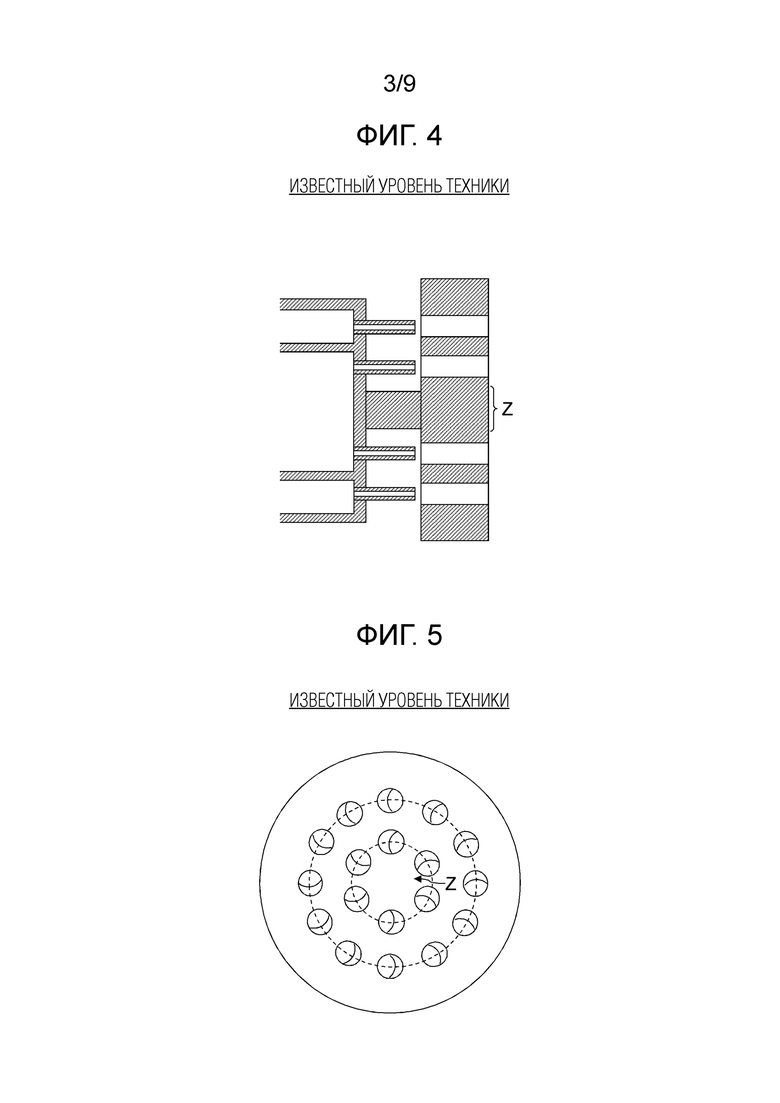

Фиг. 4 - вид в поперечном разрезе обычной горелки, включая ее центральную ось;

Фиг. 5 - чертеж обычной горелки, если смотреть со стороны камеры сгорания;

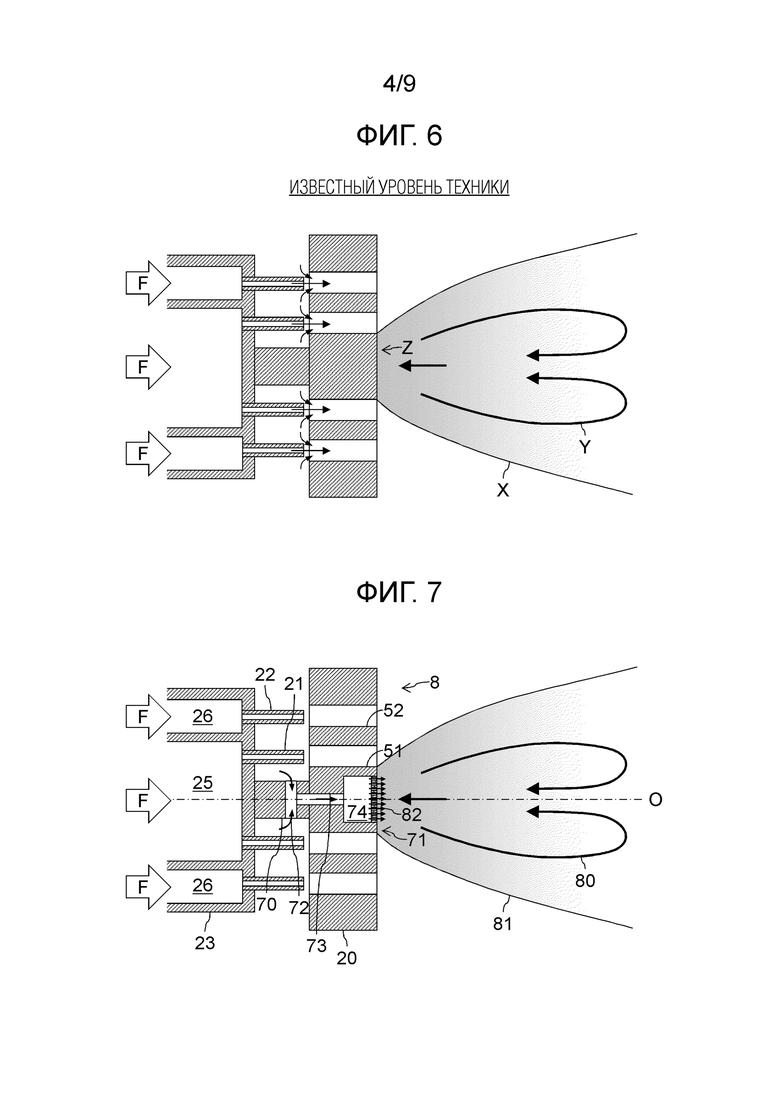

Фиг. 6 - чертеж для пояснения механизма прилипания во внутренней области Z твердых частиц, генерируемых вместе с горением в обычной горелке;

Фиг. 7 - чертеж для пояснения механизма подавления прилипания твердых частиц к горелке в соответствии с настоящим изобретением;

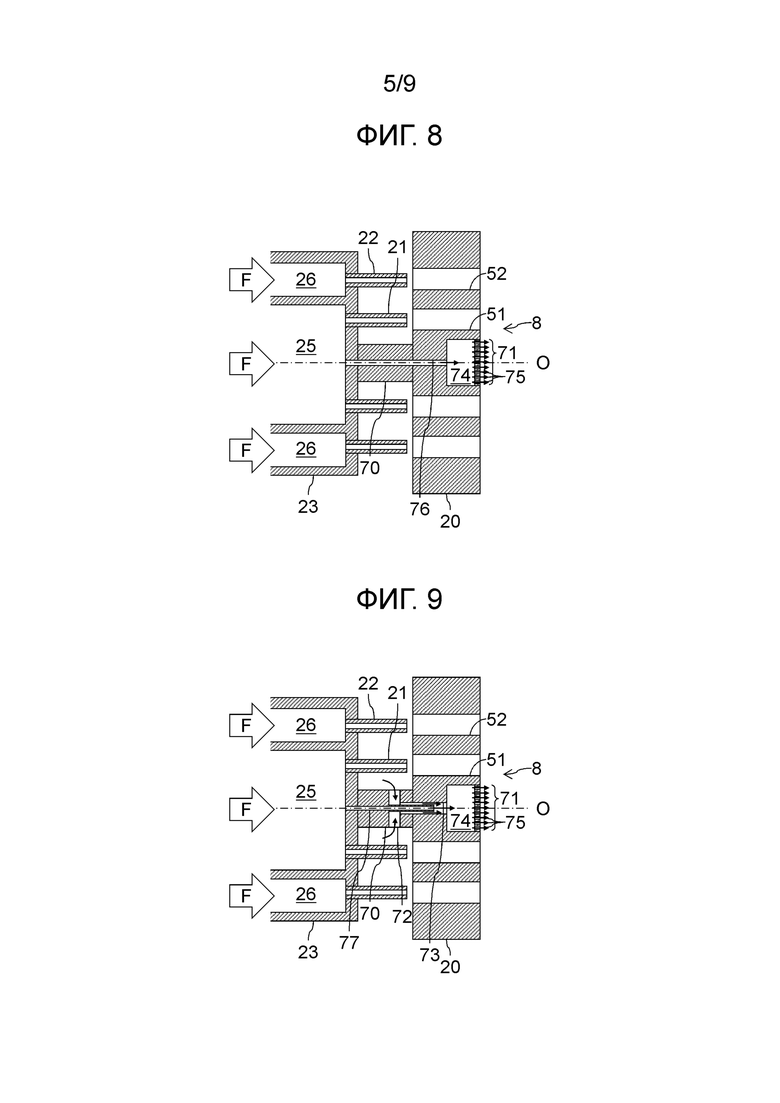

Фиг. 8 - вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии со вторым вариантом осуществления настоящего изобретения, включающий в себя центральную ось горелки;

Фиг. 9 - вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии с третьим вариантом осуществления настоящего изобретения, включающий в себя центральную ось горелки;

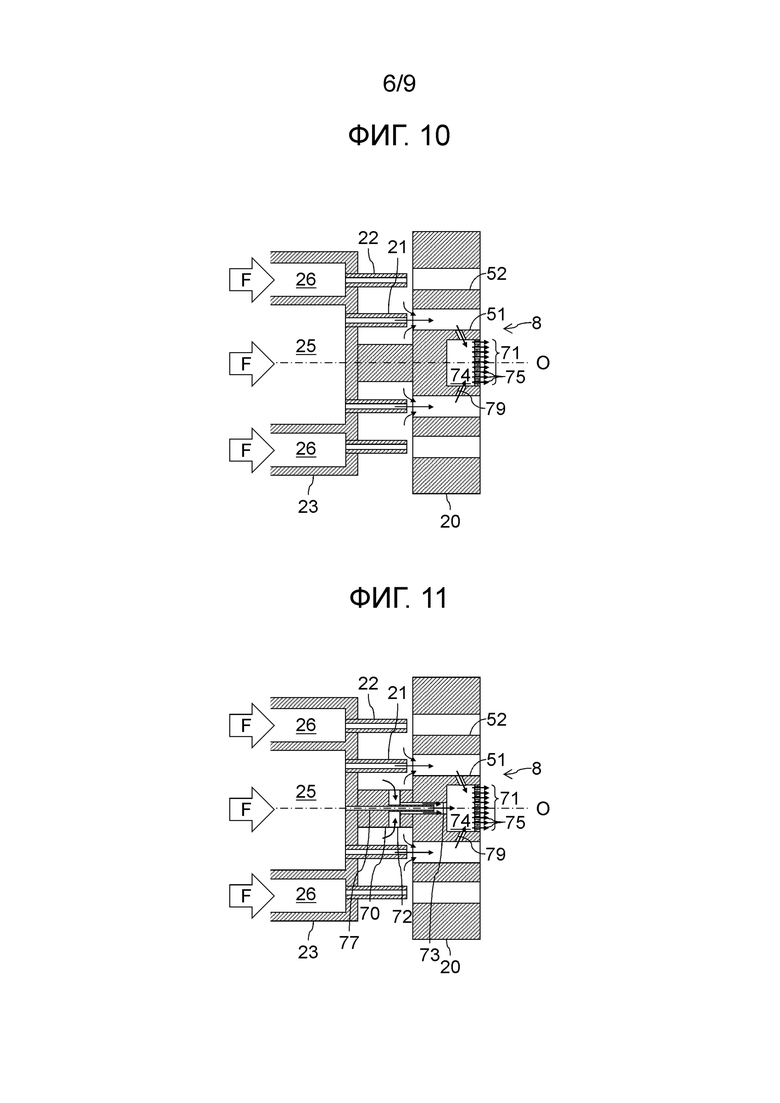

Фиг. 10 - вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии с четвертым вариантом осуществления настоящего изобретения, включающий в себя центральную ось горелки;

Фиг. 11 - вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии с пятым вариантом осуществления настоящего изобретения, включающий в себя центральную ось горелки;

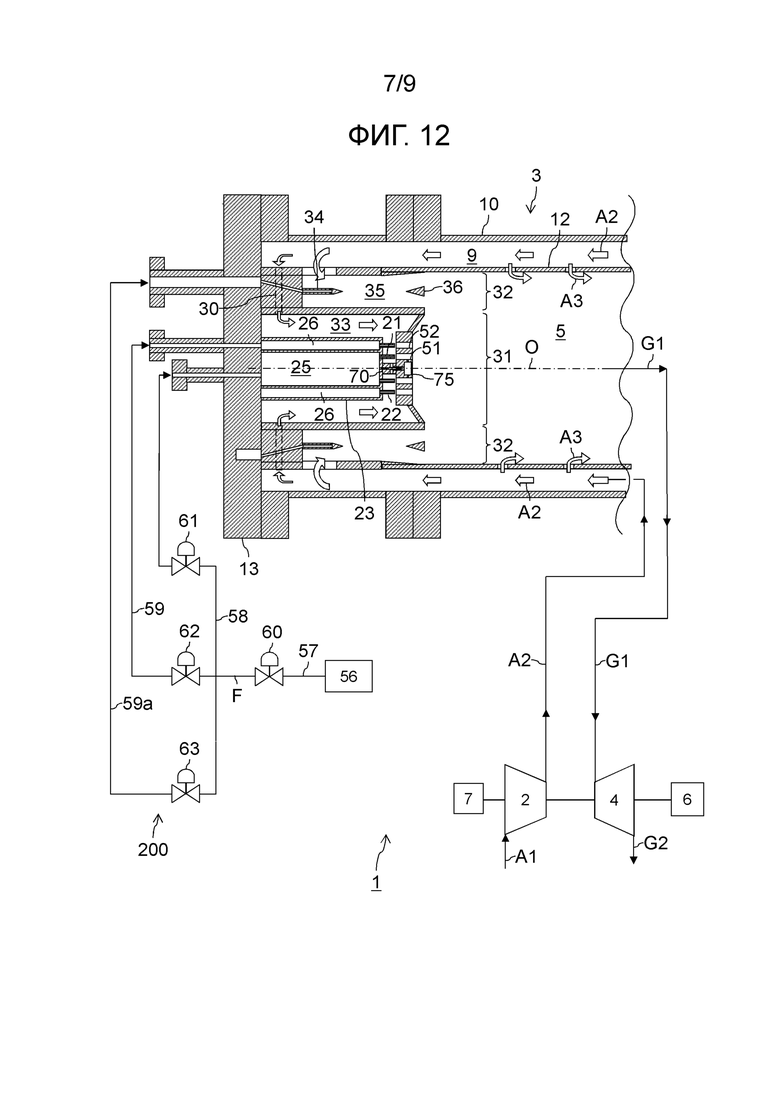

Фиг. 12 - схематический вид, иллюстрирующий конфигурацию газотурбинной электростанции, включающей в себя сжигающее устройство газотурбинной установки в соответствии с шестым вариантом осуществления настоящего изобретения;

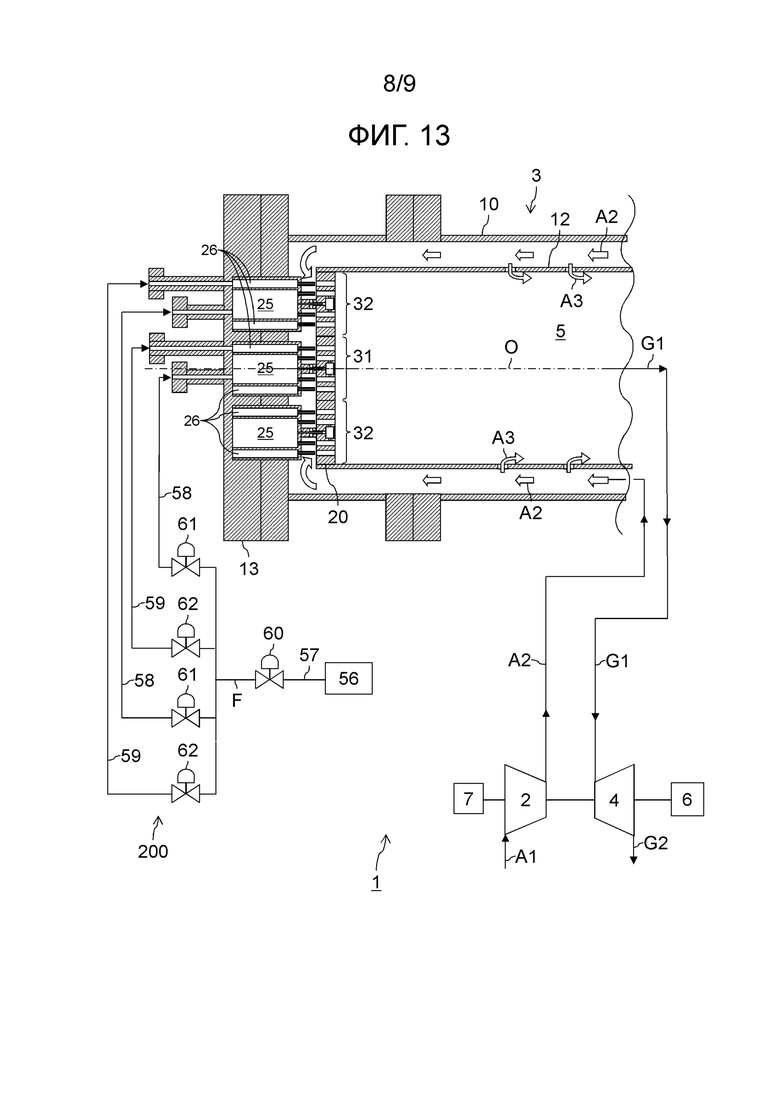

Фиг. 13 - схематический вид, иллюстрирующий конфигурацию газотурбинной электростанции, включающей в себя сжигающее устройство газотурбинной установки в соответствии с седьмым вариантом осуществления настоящего изобретения; и

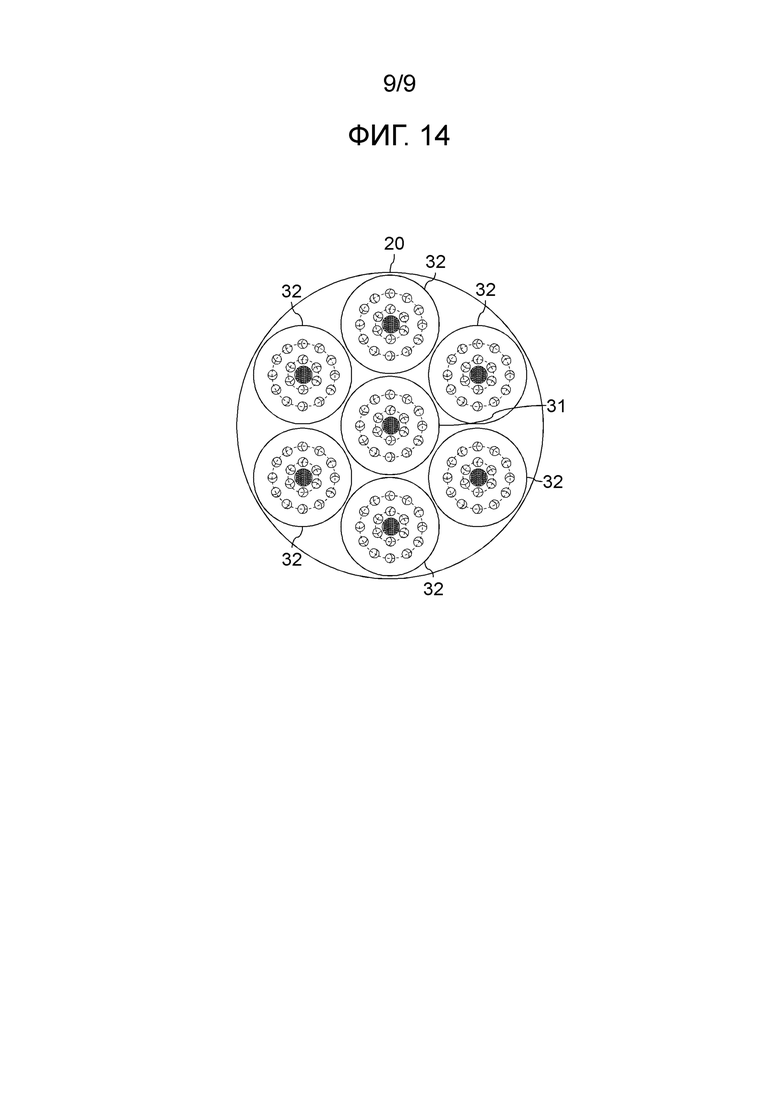

Фиг. 14 - чертеж, иллюстрирующий горелку, обеспеченную в сжигающем устройстве газотурбинной установки в соответствии с седьмым вариантом осуществления настоящего изобретения, если смотреть со стороны камеры сгорания.

Описание предпочтительных вариантов осуществления изобретения

Далее, со ссылкой на чертежи, будут описаны варианты осуществления настоящего изобретения.

Первый вариант осуществления

Газотурбинная электростанция

На фиг. 1 представлен схематический вид, иллюстрирующий конфигурацию газотурбинной электростанции, включающей в себя сжигающее устройство газотурбинной установки в соответствии с первым вариантом осуществления настоящего изобретения. На фиг. 2 представлен вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии с первым вариантом осуществления настоящего изобретения, включающий в себя центральную ось горелки. На фиг. 3 представлен чертеж, иллюстрирующий горелку, обеспеченную в сжигающем устройстве газотурбинной установки в соответствии с первым вариантом осуществления настоящего изобретения, если смотреть со стороны камеры сгорания.

Газотурбинная электростанция 1 включает в себя воздушный компрессор 2, сжигающее устройство 3 газотурбинной установки (в дальнейшем для краткости называемое как «сжигающее устройство»), турбину 4 и генератор 6. Воздушный компрессор 2 всасывает и сжимает воздух A1, и подает сжатый воздух A2 в сжигающее устройство 3. Сжигающее устройство 3 смешивает вместе сжатый воздух A2 и газообразное топливо F, сжигает смесь и генерирует газообразный продукт G1 горения. Турбина 4 приводится в действие газообразным продуктом G1 горения, генерируемым в сжигающем устройстве 3, и газообразный продукт G1 горения, который привел в действие турбину 4, выпускается как отработанный газ G2. Генератор 6 приводится в действие вращательной движущей силой турбины 4 и генерирует энергию. Следует отметить, что газотурбинная установка приводится в действие пусковым двигателем 7 только в начале пуска.

Сжигающее устройство газотурбинной установки

Сжигающее устройство 3 прикреплено к корпусу (не показано) газотурбинной установки и включает в себя жаровую трубу (внутренний цилиндр) 12, направляющий патрубок 10 потока газа (наружный цилиндр), горелку 8 и систему 200 подачи топлива. Жаровая труба 12 представляет собой цилиндрический элемент и образует внутри камеру 5 сгорания. Направляющий патрубок 10 потока газа представляет собой цилиндрический элемент, который имеет внутренний диаметр больше, чем диаметр жаровой трубы 12, и окружает внешнюю периферию жаровой трубы 12. Направляющий патрубок 10 потока газа образует цилиндрический канал 9 потока воздуха между ним и жаровой трубой 12. Концевой участок направляющего патрубка 10 потока газа на стороне, противоположной турбине 4 (левая сторона на фиг. 1), закрыт концевой крышкой 13. Сжатый воздух A2 от воздушного компрессора 2 течет в направлении от турбины 4 через канал 9 потока воздуха, образованный на внешней периферии жаровой трубы 12 направляющим патрубком 10 потока газа, и внешняя периферийная поверхность жаровой трубы 12 подвергается конвекционному охлаждению сжатым воздухом A2, текущим через канал 9 потока воздуха. Дополнительно, большое количество отверстий образованы через поверхность стенки жаровой трубы 12. Часть A3 сжатого воздуха A2, текущего через канал 9 потока воздуха, проходит через эти отверстия, чтобы течь в камеру 5 сгорания, и внутренняя периферийная поверхность жаровой трубы 12 подвергается пленочному охлаждению частью A3 сжатого воздуха A2. Далее, сжатый воздух A2, прошедший через канал 9 потока воздуха и достигнувший горелку 8, выбрасывается в виде струи в камеру 5 сгорания вместе с газообразным топливом F, подаваемым от системы 200 подачи топлива в горелку 8, и газообразное топливо F сгорает. В камере 5 сгорания смесь сжатого воздуха A2 и газообразного топлива F сгорает, генерируя газообразный продукт G1 горения. Газообразный продукт G1 горения подают в турбину 4 через переходную часть сжигающего устройства (не показано).

Как иллюстрируется на фиг. 1, только одна горелка 8 расположена на впуске (открытая часть на концевом участке на стороне, противоположной турбине 4) жаровой трубы 12, и включает в себя пластину 20 с воздушными отверстиями, топливные форсунки 21 и 22 и распределитель 23 топлива (топливный коллектор).

Пластина 20 с воздушными отверстиями представляет собой круглую пластину, коаксиальную с жаровой трубой 12, расположена на впуске (открытая часть на концевом участке на стороне, противоположной турбине 4) жаровой трубы 12 и поддерживается распределителем 23 топлива с помощью опоры 70 пластины, как иллюстрируется на фиг. 1 в рассматриваемом варианте осуществления. Пластина 20 с воздушными отверстиями включает в себя множество воздушных отверстий 51 и 52, которые направляют сжатый воздух A2 в камеру 5 сгорания. Множество воздушных отверстий 51 и 52 образуют множество концентричных кольцевых линий (две концентричные кольцевые линии в рассматриваемом примере), центр которых располагается на центральной оси O жаровой трубы 12. Воздушные отверстия 51 принадлежат первой (самой внутренней) кольцевой линии, а воздушные отверстия 52 принадлежат второй (самой внешней) кольцевой линии. В рассматриваемом варианте осуществления воздушные отверстия 51 и 52 обеспечены под углами закручивания, и выпуск каждого отверстия смещен в направлении одной стороны в окружном направлении относительно впуска отверстия.

Топливные форсунки 21 и 22 поддерживаются распределителем 23 топлива и расположены на стороне, противоположной камере 5 сгорания, с пластиной 20 с воздушными отверстиями, расположенной между ними. Количество и позиции топливных форсунок 21 и 22 соответствуют количеству и позициям воздушных отверстий 51 и 52 (одна топливная форсунка соответствует одному воздушному отверстию), и топливные форсунки 21 и 22 образуют, вместе с воздушными отверстиями 51 и 52, множество концентричных кольцевых линий (две линии в рассматриваемом примере), центр которых расположен на центральной оси O жаровой трубы 12. Топливные форсунки 21 принадлежат первой (самой внутренней) кольцевой линии, а топливные форсунки 22 принадлежат второй (самой внешней) кольцевой линии. Топливные форсунки 21 и 22 имеют отверстия для впрыска, которые открыты в направлении впусков соответствующих воздушных отверстий, и впрыскивают газообразное топливо F в направлении этих соответствующих воздушных отверстий. Обеспечивая таким образом впрыскивание топлива из большого количества топливных форсунок в соответствующие воздушные отверстия, коаксиальные струи топлива и воздуха, в которых периферия потока топлива покрыта потоком воздуха, впрыскиваются диспергированным образом из каждого воздушного отверстия в камеру 5 сгорания.

Следует отметить, что из-за различий в окружности между кольцевыми линиями, наружные кольцевые линии имеют большее количество топливных форсунок и воздушных отверстий. А именно, количество топливных форсунок 21 и воздушных отверстий 51 в первой (самой внутренней) линии (шесть топливных форсунок 21 и шесть воздушных отверстий 51 в примере, иллюстрируемом на фиг. 3) меньше, чем количество топливных форсунок 22 и воздушных отверстий 52 во второй (самой внешней) линии (двенадцать топливных форсунок 22 и двенадцать воздушных отверстий 52 в примере, иллюстрируемом на фиг. 3).

Распределитель 23 топлива представляет собой элемент, который подает топливо по отдельности в топливные форсунки 21 и 22, и включает в себя внутри множество топливных полостей 25 и 26. Топливные полости 25 и 26 представляют собой пространства, которые выполняют функцию подачи газообразного топлива F по отдельности в множество топливных форсунок, принадлежащих соответствующим кольцевым линиям. Топливная полость 25 образована таким образом, чтобы иметь столбчатую форму на центральной оси O жаровой трубы 12, а топливная полость 26 образована таким образом, чтобы иметь цилиндрическую форму, так что топливная полость 26 окружает внешнюю периферию топливной полости 25. В рассматриваемом варианте осуществления каждая топливная форсунка 21 соединена с топливной полостью 25, и каждая топливная форсунка 22 соединена с топливной полостью 26. Когда газообразное топливо F подают в топливную полость 25, газообразное топливо F распределяется для каждой топливной форсунки 21, расположенной во внутренней кольцевой линии, и затем выбрасывается в виде струи, и газообразное топливо F, выбрасываемое в виде струи из топливной форсунки 21, выбрасывается в виде струи вместе с сжатым воздухом A2 из каждого воздушного отверстия 51 в камеру 5 сгорания. Когда газообразное топливо F подают в топливную полость 26, газообразное топливо F распределяется для каждой топливной форсунки 22, расположенной во внешней кольцевой линии, и затем выбрасывается в виде струи, и газообразное топливо F, выбрасываемое в виде струи из топливной форсунки 22, выбрасывается в виде струи вместе с сжатым воздухом A2 из каждого воздушного отверстия 52 в камеру 5 сгорания.

Здесь, горелка 8 в соответствии с рассматриваемым вариантом осуществления включает в себя полость 74, множество небольших отверстий 75 и каналы 72 и 73 потока воздуха. Полость 74 представляет собой пространство, образованное внутри пластины 20 с воздушными отверстиями, чтобы подавать сжатый воздух A2 по отдельности в множество (большое количество) небольших отверстий 75, и образована таким образом, чтобы иметь столбчатую форму, на центральном участке кольцевых линий воздушных отверстий 51 и 52 (на центральной оси O пластины 20 с воздушными отверстиями в рассматриваемом варианте осуществления).

Множество небольших отверстий 75 представляют собой отверстия для впрыска газа, которые связывают полость 74 и камеру 5 сгорания и открыты через переднюю поверхность (поверхность, обращенную к камере 5 сгорания) пластины 20 с воздушными отверстиями. Количество небольших отверстий 75 больше, чем общее количество воздушных отверстий 51 и 52 в рассматриваемом варианте осуществления, и диаметр открытой части каждого небольшого отверстия 75 значительно меньше, чем диаметры открытой части воздушных отверстий 51 и 52. Небольшие отверстия 75 обеспечены плотно во внутренней области 71 самой внутренней кольцевой линии воздушных отверстий (т.е. воздушных отверстий 51). Как иллюстрируется на фиг. 1-3, в рассматриваемом варианте осуществления внутренняя область 71 на передней поверхности пластины 20 с воздушными отверстиями образована с подобной крышке круглой пластиной, закрывающей полость 74, и все небольшие отверстия 75 образованы через эту круглую пластину. Хотя небольшие отверстия 75 могут быть обеспечены под углом закручивания, подобно воздушным отверстиям 51 и 52, предпочтительно не обеспечивать их под углами закручивания, и в рассматриваемом варианте осуществления все небольшие отверстия 75 образованы таким образом, что они параллельны центральной оси O жаровой трубы 12.

Каналы 72 и 73 потока воздуха представляют собой каналы, которые направляют газ (сжатый воздух A2 в рассматриваемом варианте осуществления) в множество небольших отверстий 75 и соединены с множеством небольших отверстий 75 через полость 74. В частности, канал 72 потока воздуха проходит насквозь через опору 70 пластины в направлении, пересекающем центральную ось O жаровой трубы 12, открыт в пространство, расположенное между пластиной 20 с воздушными отверстиями и распределителем 23 топлива, и заполняется сжатым воздухом A2. Канал 73 потока воздуха продолжается вдоль центральной оси O внутри опоры 70 пластины и пластины 20 с воздушными отверстиями и соединяет канал 72 потока воздуха с полостью 74. Тем самым сжатый воздух A2 направляется в полость 74 через каналы 72 и 73 потока воздуха, и сжатый воздух A2, введенный в полость 74, выбрасывается в виде струи по отдельности из каждого небольшого отверстия 75 в камеру 5 сгорания. Следует отметить, что кроме небольших отверстий 75 только канал 73 потока воздуха соединен с полостью 74 в рассматриваемом варианте осуществления и только сжатый воздух A2 выбрасывается в виде струи из небольших отверстий 75 в камеру 5 сгорания.

Система 200 подачи топлива включает в себя источник 56 подачи топлива, магистральный подающий трубопровод 57, ответвляющиеся трубопроводы 58 и 59, топливный запорный клапан 60 и клапаны 61 и 62 регулирования подачи топлива. Магистральный подающий трубопровод 57 продолжается от источника 56 подачи топлива, и магистральный подающий трубопровод разветвляется на два ответвляющихся трубопровода 58 и 59. Ответвляющийся трубопровод 58 соединен с топливной полостью 25, а ответвляющийся трубопровод 59 соединен с топливной полостью 26. Топливный запорный клапан 60 обеспечен на магистральном подающем трубопроводе 57, клапан 61 регулирования подачи топлива обеспечен на ответвляющемся трубопроводе 58 и клапан 62 регулирования подачи топлива обеспечен на ответвляющемся трубопроводе 59. Путем открытия топливного запорного клапана 60 газообразное топливо F начинает подаваться в ответвляющиеся трубопроводы 58 и 59, и путем закрытия топливного запорного клапана 60 подача газообразного топлива F в ответвляющиеся трубопроводы 58 и 59 прекращается. Клапаны 61 и 62 регулирования подачи топлива выполняют функцию управления расходом топлива, текущего через ответвляющиеся трубопроводы 58 и 59, в соответствии с их открытием, и потоки топлива через ответвляющиеся трубопроводы 58 и 59 также могут быть остановлены путем полного закрытия клапанов 61 и 62 регулирования подачи топлива. Например, путем открытия топливного запорного клапана 60 и увеличения открытия клапана 61 регулирования подачи топлива из полностью закрытого состояния, расход подачи топлива в топливную полость 25 увеличивается, и величина впрыска топлива из топливных форсунок 21 увеличивается, что в свою очередь увеличивает соотношение топливо-воздух коаксиальных струй, выбрасываемых из воздушных отверстий 51. Подобным образом, путем увеличения открытия клапана 62 регулирования подачи топлива из его полностью закрытого состояния, расход подачи топлива в топливную полость 26 увеличивается, и величина впрыска топлива из топливных форсунок 22 увеличивается, что в свою очередь увеличивает соотношение топливо-воздух коаксиальных струй, выбрасываемых из воздушных отверстий 52.

Следует отметить, что в качестве газообразного топлива F, подаваемого из источника 56 подачи топлива, кроме природного газа, который является обычным топливом для газотурбинной установки, могут использоваться нефтяной газ или газ, содержащий водород или окись углерода, такой как коксовый газ, отходящий газ, получаемый на нефтеперерабатывающих заводах, газ, получаемый из угля, или т.п.

Сравнительный пример

Для сравнения, вид в поперечном разрезе обычной горелки, включая ее центральную ось, иллюстрируется на фиг. 4, и вид обычной горелки, если смотреть со стороны камеры сгорания, иллюстрируется на фиг. 5. Подобно рассматриваемому варианту осуществления, на этих чертежах показана, в качестве примера, горелка, имеющая множество воздушных отверстий и топливных форсунок, расположенных в две концентричные кольцевые линии, но обычная горелка не имеет элементов, эквивалентных небольшим отверстиям 75, каналам 72 и 73 потока воздуха и полости 74 рассматриваемого варианта осуществления. Внутренняя область Z самой внутренней кольцевой линии воздушных отверстий в пластине с воздушными отверстиями образует поверхность стенки, которая обращена к камере сгорания.

Механизм прилипания во внутренней области Z твердых частиц, генерируемых вместе с горением в обычной горелке, поясняется со ссылкой на фиг. 6. На этом чертеже схематично показаны пламя X и рециркуляционный поток Y, образованные горелкой. За счет рециркуляционного потока Y, образованного в средней части, расположенной ниже по потоку от горелки, газообразный продукт горения возвращается на сторону выше по потоку. Из-за тепла газообразного продукта горения смесь газообразного топлива и воздуха воспламеняется, образуя стабильное пламя X. Из-за термического разложения топлива в условиях обогащенной смеси или в условиях высокой температуры, твердые частицы образуются из углеродного компонента углеводородов, такого как метан или пропан, содержащегося в топливе. Эти твердые частицы следуют рециркуляционному потоку Y, возвращаются в середину горелки и прилипают на внутреннюю область Z самой внутренней линии воздушных отверстий пластины с воздушными отверстиями. Существует опасение, что горелка перегреется, если прилипшие твердые частицы сгорают, и есть беспокойство в отношении повреждения конструкций ниже по потоку, если твердые частицы отпадают.

Эффекты

(1) Механизм подавления прилипания твердых частиц к горелке в рассматриваемом варианте осуществления поясняется со ссылкой на фиг. 7. Как иллюстрируется на этом чертеже, в рассматриваемом варианте осуществления сжатый воздух A2 втекает из канала 72 потока воздуха, обеспеченного через опору 70 пластины, и сжатый воздух A2 выбрасывается в виде струи из большого количества небольших отверстий 75 в камеру 5 сгорания с помощью канала 73 потока воздуха и полости 74. Струи 82, образованные сжатым воздухом A2, сдувают твердые частицы, которые летят, следуя рециркуляционному потоку 80, и подавляют прилипание твердых частиц к внутренней области 71. За счет подавления прилипания твердых частиц к горелке 8 возможно уменьшить опасения в отношении перегрева горелки 8 из-за сгорания твердых частиц и повреждения конструкций ниже по потоку из-за твердых частиц, которые в ином случае могут отпадать от внутренней области 71. Таким образом, согласно рассматриваемому варианту осуществления, возможно подавить прилипание твердых частиц к горелке 8, сопровождающее горение, в сжигающем устройстве газотурбинной установки для сжигания обедненной смеси и улучшить надежность конструкции.

(2) В рассматриваемом варианте осуществления конфигурация является простой, в которой часть сжатого воздуха A2 заставляют течь через перепускной канал и выбрасываться в виде струи из небольших отверстий 75, и энергоэффективность является хорошей, потому что топливо не используют для образования струй 82.

(3) Если небольшие отверстия 75 будут обеспечены под углами закручивания, струи 82 могут иметь компоненты закручивания и образовать циркулирующий поток, но небольшие отверстия 75 продолжаются параллельно центральной оси O жаровой трубы 12, и струи 82 активно текут к стороне ниже по потоку в конфигурации рассматриваемого варианта осуществления. В результате возможно перемещать твердые частицы к стороне ниже по потоку эффективным образом.

Второй вариант осуществления

Конфигурация

На фиг. 8 представлен вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии со вторым вариантом осуществления настоящего изобретения, и включающий в себя центральную ось горелки. Фиг. 8 соответствует фиг. 2, иллюстрирующему первый вариант осуществления. Элементы на фиг. 8, аналогичные соответствующим элементам в первом варианте осуществления, имеют такие же ссылочные позиции, как на фиг. 2, и их пояснение будет опущено.

Отличие рассматриваемого варианта осуществления от первого варианта осуществления состоит в том, что обеспечен канал 76 потока топлива, соединенный с множеством небольших отверстий 75. Каналы 72 и 73 потока воздуха первого варианта осуществления не включены в рассматриваемый вариант осуществления, а полость 74 соединена с топливной полостью 25 через канал 76 потока топлива. Канал 76 потока топлива продолжается вдоль центральной оси O внутри опоры 70 пластины и пластины 20 с воздушными отверстиями. Тем самым газообразное топливо F направляется в полость 74 через канал 76 потока топлива, и газообразное топливо F, введенное в полость 74, выбрасывается в виде струи по отдельности из каждого небольшого отверстия 75 в камеру 5 сгорания. Следует отметить, что кроме небольших отверстий 75 только канал 76 потока топлива соединен с полостью 74 в рассматриваемом варианте осуществления и только газообразное топливо F выбрасывается в виде струи из небольших отверстий 75 в камеру 5 сгорания.

Часть газообразного топлива F, подаваемого в топливные форсунки 21, выбрасывается в виде струи из небольших отверстий 75, и распределением расхода газообразного топлива F, подлежащего выбросу в виде струи из каждой из топливных форсунок 21 и небольших отверстий 75, можно управлять путем изменения площади проходного сечения (например, диаметров сужающих отверстий) топливных форсунок 21 и небольших отверстий 75 (или канала 76 потока топлива). Однако следует отметить, что задаваемые диаметры открытой части небольших отверстий 75 имеют ограничения в соответствии с диапазоном колебаний давления (конструктивные параметры) полости 74 таким образом, чтобы соотношение топливо-воздух газообразного топлива F, подлежащего выбросу в виде струи из небольших отверстий 75, вблизи внутренней области 71 не становилось соотношением в диапазоне воспламеняемости (предел воспламеняемости), чтобы исключить воспламенение газообразного топлива F, выбрасываемого в виде струи из небольших отверстий 75. Хотя диаметры открытой части небольших отверстий 75 желательно задавать так, чтобы ограничить расход выбрасываемого топлива, так что соотношение топливо-воздух не достигает нижней границы предела воспламеняемости (соотношение топливо-воздух всегда сохраняется ниже, чем нижняя граница), даже если давление в полости 74 становится самым высоким давлением, в возможной конфигурации в некоторых случаях соотношение топливо-воздух всегда сохраняется выше верхней границы диапазона воспламеняемости. Дополнительно, в другой возможной конфигурации добавляются выделенный ответвляющийся трубопровод (топливный трубопровод), который подает газообразное топливо F в канал 76 потока топлива, и клапан регулирования подачи топлива, обеспеченный на выделенном ответвляющемся трубопроводе, и становится возможным управлять расходом газообразного топлива F, подлежащего выбросу в виде струи из небольших отверстий 75, отдельно от величины подачи топлива в топливные форсунки 21 и 22.

В других отношениях, кроме описанных выше, рассматриваемый вариант осуществления аналогичен первому варианту осуществления.

Эффекты

В рассматриваемом варианте осуществления газообразное топливо F, выбрасываемое в виде струи из небольших отверстий в камеру 5 сгорания, сдувает твердые частицы, подавляя прилипание твердых частиц к горелке 8. Тем самым также и в рассматриваемом варианте осуществления может быть получен эффект (1), аналогично первому варианту осуществления. Дополнительно, эффект (3) также может быть получен, аналогично первому варианту осуществления, так как конфигурация небольших отверстий 75 является такой же, как и в первом варианте осуществления.

Третий вариант осуществления

Конфигурация

На фиг. 9 представлен вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии с третьим вариантом осуществления настоящего изобретения, и включающий в себя центральную ось горелки. Фиг. 9 соответствует фиг. 2, иллюстрирующему первый вариант осуществления. Элементы на фиг. 9, аналогичные соответствующим элементам в первом варианте осуществления, имеют такие же ссылочные позиции, как на фиг. 2, и их пояснение будет опущено.

Отличие рассматриваемого варианта осуществления от первого варианта осуществления состоит в том, что дополнительно к каналам 72 и 73 потока воздуха, соединенным с множеством небольших отверстий 75, обеспечен канал 77 потока топлива, соединенный с небольшими отверстиями 75. Канал 77 потока топлива продолжается вдоль центральной оси O внутри опоры 70 пластины, открывается на промежуточном участке канала 73 потока воздуха и соединяет топливную полость 25 с каналом 73 потока воздуха. Тем самым часть газообразного топлива F направляется в канал 73 потока воздуха из топливной полости 25 через канал 77 потока топлива, и смесь газообразного топлива F и сжатого воздуха A2 направляется в полость 74 через канал 73 потока воздуха. Смесь, введенная в полость 74, распределяется по отдельности в каждое небольшое отверстие 75 после того как газообразное топливо F и сжатый воздух A2 дополнительно смешиваются друг с другом, и смесь выбрасывается в виде струи в камеру 5 сгорания. Аналогично второму варианту осуществления распределением расхода газообразного топлива F, подлежащего выбросу в виде струи из каждой из топливных форсунок 21 и небольших отверстий 75, можно управлять путем изменения соотношения площади проходного сечения топливных форсунок 21 и небольших отверстий 75 (или канала 77 потока топлива). Рассматриваемый вариант осуществления аналогичен второму варианту осуществления также в том, что соотношение топливо-воздух смеси, подлежащей выбросу в виде струи из небольших отверстий 75, вблизи внутренней области 71 задается так, чтобы это не было соотношением в пределах диапазона воспламеняемости.

В других отношениях, кроме описанных выше, рассматриваемый вариант осуществления аналогичен первому варианту осуществления.

Эффекты

В рассматриваемом варианте осуществления смесь, выбрасываемая в виде струи из небольших отверстий в камеру 5 сгорания, сдувает твердые частицы, подавляя прилипание твердых частиц к горелке 8. Тем самым также и в рассматриваемом варианте осуществления может быть получен эффект (1), аналогично первому варианту осуществления. Дополнительно, эффект (3) также может быть получен, аналогично первому варианту осуществления, так как конфигурация небольших отверстий 75 является такой же, как и в первом варианте осуществления.

Четвертый вариант осуществления

Конфигурация

На фиг. 10 представлен вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии с четвертым вариантом осуществления настоящего изобретения, и включающий в себя центральную ось горелки. Фиг. 10 соответствует фиг. 2, иллюстрирующему первый вариант осуществления. Элементы на фиг. 10, аналогичные соответствующим элементам в первом варианте осуществления, имеют такие же ссылочные позиции, как на фиг. 2, и их пояснение будет опущено.

Отличие рассматриваемого варианта осуществления от первого варианта осуществления состоит в том, что перепускные отверстия 79, ответвляющиеся от самых внутренних воздушных отверстий 51, соединены с множеством небольших отверстий. Перепускные отверстия 79 имеют впуски, которые открыты через поверхности внутренней стенки воздушных отверстий 51. Перепускные отверстия 79 проходят внутри пластины 20 с воздушными отверстиями и соединены с полостью 74. Имеется по меньшей мере одно перепускное отверстие 79, соединяющее по меньшей мере одно воздушное отверстие 51 с полостью 74. Каналы 72 и 73 потока воздуха первого варианта осуществления не включены в рассматриваемый вариант осуществления, и кроме небольших отверстий 75 только по меньшей мере одно перепускное отверстие 79 соединено с полостью 74. Тем самым смесь направляется в полость 74 из воздушных отверстий 51 через перепускные отверстия 79. Смесь, введенная в полость 74, распределяется по отдельности для каждого небольшого отверстия 75 после того, как газообразное топливо F и сжатый воздух A2 дополнительно смешиваются друг с другом, и смесь выбрасывается в виде струи в камеру 5 сгорания. Следует отметить, что распределением расхода смеси, подлежащей выбросу в виде струи из небольших отверстий 75 и воздушных отверстий 51, можно управлять путем изменения соотношения площади проходного сечения воздушных отверстий 51 и перепускных отверстий 79, так как смесь, подлежащая выбросу в виде струи из небольших отверстий 75 представляет собой часть смеси, подлежащей выбросу в виде струи из воздушных отверстий 51. Соотношение площади проходного сечения ограничено таким образом, чтобы соотношение топливо-воздух смеси, подлежащей выбросу в виде струи из небольших отверстий 75, вблизи внутренней области 71, не являлось соотношением в пределах диапазона воспламеняемости.

В других отношениях, кроме описанных выше, рассматриваемый вариант осуществления аналогичен первому варианту осуществления.

Эффекты

В рассматриваемом варианте осуществления смесь, выбрасываемая в виде струи из небольших отверстий в камеру 5 сгорания, сдувает твердые частицы, подавляя прилипание твердых частиц к горелке 8. Тем самым также и в рассматриваемом варианте осуществления может быть получен эффект (1), аналогично первому варианту осуществления. Дополнительно, эффект (3) также может быть получен, аналогично первому варианту осуществления, так как конфигурация небольших отверстий 75 является такой же, как и в первом варианте осуществления.

Пятый вариант осуществления

Конфигурация

На фиг. 11 представлен вид в поперечном разрезе, иллюстрирующий конфигурацию основных частей горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии с пятым вариантом осуществления настоящего изобретения, и включающий в себя центральную ось горелки. Фиг. 11 соответствует фиг. 2, иллюстрирующей первый вариант осуществления. Элементы на фиг. 11, аналогичные соответствующим элементам в первом варианте осуществления, имеют такие же ссылочные позиции, как на фиг. 2, и их пояснение будет опущено.

Отличие рассматриваемого варианта осуществления от первого варианта осуществления состоит в том, что добавлены канал 77 потока топлива третьего варианта осуществления и перепускные отверстия 79 четвертого варианта осуществления. Соответственно, в рассматриваемом варианте осуществления часть газообразного топлива F направляется в канал 73 потока воздуха из топливной полости 25 через канал 77 потока топлива, и смесь газообразного топлива F и сжатого воздуха A2 направляется в полость 74 через канал 73 потока воздуха. Дополнительно, смесь направляется в полость 74 из воздушных отверстий 51 через перепускные отверстия 79. Смеси, введенные в полость 74, распределяются по отдельности в каждое небольшое отверстие 75 после того, как газообразное топливо F и сжатый воздух A2 дополнительно смешиваются друг с другом, и смесь выбрасывается в виде струи в камеру 5 сгорания. Расходами и т.п. смесей можно управлять способами, аналогичными третьему варианту осуществления и четвертому варианту осуществления.

В других отношениях, кроме описанных выше, рассматриваемый вариант осуществления аналогичен первому варианту осуществления. Следует отметить, что в примере, поясняемом в рассматриваемом варианте осуществления, канал 77 потока топлива и перепускные отверстия 79 добавлены в конфигурацию первого варианта осуществления (комбинация третьего варианта осуществления и четвертого варианта осуществления). Однако это не является единственной комбинацией вариантов осуществления, также в рассматриваемом варианте осуществления возможно реализовать, например, конфигурацию, в которой канал 77 потока топлива исключен (комбинация первого варианта осуществления и четвертого варианта осуществления). Дополнительно, также возможно реализовать в рассматриваемом варианте осуществления конфигурацию, в которой исключены каналы 72 и 73 потока воздуха (комбинация второго варианта осуществления и четвертого варианта осуществления).

Эффекты

Эффекты (1) и (3) также могут быть получены в рассматриваемом варианте осуществления.

Шестой вариант осуществления

На фиг. 12 представлен схематический вид, иллюстрирующий конфигурацию газотурбинной электростанции, включающей в себя сжигающее устройство газотурбинной установки в соответствии с шестым вариантом осуществления настоящего изобретения. Фиг. 12 соответствует фиг. 1, иллюстрирующей первый вариант осуществления. Элементы на фиг. 12, аналогичные соответствующим элементам в первом варианте осуществления, имеют такие же ссылочные позиции, как на фиг. 1, и их пояснение будет опущено.

Конструкция сжигающего устройства в соответствии с шестым примером иллюстрируется на фиг. 12. Отличие рассматриваемого варианта осуществления от первого варианта осуществления состоит в том, что сжигающее устройство 3 включает в себя мультигорелку, включающую в себя множество горелок. Сжигающее устройство 3 в соответствии с рассматриваемым вариантом осуществления включает в себя одну пилотную горелку 31 и основные горелки 32, расположенные таким образом, чтобы окружать периферию пилотной горелки 31. Хотя настоящее изобретение применяется для пилотной горелки 31 в примере рассматриваемого варианта осуществления, и горелка такого же типа, как и в пятом варианте осуществления (фиг. 11), используется в качестве пилотной горелки 31 в примере, иллюстрируемом на фиг. 12, любая из горелок в соответствии с вариантами осуществления с первого по пятый может использоваться в качестве пилотной горелки 31. Воздушные отверстия 51 и 52 и небольшие отверстия 75 пилотной горелки 31 питают сжатым воздухом A2 через отверстия 30 для ввода воздуха пилотной горелки, обеспеченные через основания форсунок основных горелок 32, и каналы 33 потока воздуха пилотной горелки, обеспеченные вокруг периферии распределителя 23 топлива.

Различные горелки могут использоваться в качестве основных горелок 32. Основные горелки 32 рассматриваемого варианта осуществления представляют собой горелки с предварительно приготовленной смесью, включающие в себя топливные форсунки 34 основной горелки, каналы 35 предварительного смешения основной горелки и кольцевые стабилизаторы 36 пламени. Топливные форсунки 34 основной горелки питают газообразным топливом F через ответвляющийся трубопровод 59a, ответвляющийся от магистрального подающего трубопровода 57 ниже по потоку от топливного запорного клапана 60. Клапан 63 регулирования подачи топлива обеспечен на ответвляющемся трубопроводе 59a. Расходом топлива, подаваемого в топливные форсунки 34 основной горелки, можно управлять с помощью клапана 63 регулирования подачи топлива, и подача топлива также может быть остановлена. Газообразное топливо F, впрыскиваемое из топливных форсунок 34 основной горелки, смешивается с сжатым воздухом A2 в каналах 35 предварительного смешения основной горелки и образует предварительно приготовленную смесь. Предварительно приготовленная смесь выбрасывается в виде струи из каналов 35 предварительного смешения основной горелки в камеру 5 сгорания и образует пламя. Кольцевые стабилизаторы 36 пламени стабилизируют пламя, образуемое предварительно приготовленной смесью, выбрасываемой в виде струи из каналов 35 предварительного смешения основной горелки.

В других отношениях, кроме того, что основные горелки 32 с другим методом сжигания расположены вокруг периферии пилотной горелки 31 описанным выше образом, рассматриваемый вариант осуществления аналогичен первому варианту осуществления.

Эффекты

Как было описано выше, горелка в соответствии с настоящим изобретением может комбинироваться с различными горелками. Путем применения сжигания обедненной смеси, которое может обеспечить хорошую стабильность горения для пилотной горелки 31, расположенной в центре сжигающего устройства 3, и использования горелок с предварительно приготовленной смесью для основных горелок 32, как в рассматриваемом варианте осуществления, может быть сконструирована газотурбинная установка большой мощности, которая может обеспечить хорошую стабильность горения и уменьшенные выбросы NOx. Путем применения при этом горелки в соответствии с любым из вариантов осуществления, описанных выше, для пилотной горелки 31, прилипание твердых частиц к горелке может быть подавлено, и надежность конструкции может быть улучшена.

Седьмой вариант осуществления

Конфигурация

На фиг. 13 представлен схематический вид, иллюстрирующий конфигурацию газотурбинной электростанции, включающей в себя сжигающее устройство газотурбинной установки в соответствии с седьмым вариантом осуществления настоящего изобретения, и на фиг. 14 представлен чертеж горелки, обеспеченной в сжигающем устройстве газотурбинной установки в соответствии с рассматриваемым вариантом осуществления, если смотреть со стороны камеры сгорания. Фиг. 13 и фиг. 14 соответствуют фиг. 1 и фиг. 3, иллюстрирующим первый вариант осуществления. Элементы на фиг. 13 и фиг. 14, аналогичные соответствующим элементам в первом варианте осуществления, имеют такие же ссылочные позиции, как на фиг. 1 и фиг. 3, и их пояснение будет опущено.

Отличие рассматриваемого варианта осуществления от первого варианта осуществления состоит в том, что сжигающее устройство 3 включает в себя мультигорелку, включающую в себя множество горелок таким же образом, как в шестом варианте осуществления. Однако следует отметить, что настоящее изобретение применено не только для пилотной горелки 31, но также для множества основных горелок 32 (шесть основных горелок 32 в рассматриваемом примере), расположенных вокруг периферии пилотной горелки 31 в рассматриваемом варианте осуществления. Любая из горелок в соответствии с вариантами осуществления с первого по пятый также может использоваться в качестве пилотной горелки 31 и отдельных основных горелок 32. Например, в возможной конфигурации все из пилотной горелки 31 и основных горелок 32 представляют собой одинаковые любую одну из горелок, выбранных из вариантов осуществления с первого по пятый, и множество типов горелок, которые выбирают из вариантов осуществления с первого по пятый, смешанным образом присутствуют в другой возможной конфигурации. Пластина 20 с воздушными отверстиями может совместно использоваться пилотной горелкой 31 и множеством основных горелок 32 (воздушные отверстия 51 и 52 для отдельных горелок могут быть образованы через одну пластину 20 с воздушными отверстиями).

В системе 200 подачи топлива количество групп ответвляющихся трубопроводов 58 и 59, которые ответвляются от магистрального подающего трубопровода 57, равно общему количеству (семь для рассматриваемого примера) пилотной горелки 31 и основных горелок 32, и ответвляющиеся трубопроводы 58 и 59 соединены с топливными полостями 25 и 26 соответствующих горелок. Основные горелки 32 могут быть сконфигурированы таким образом, что по меньшей мере две горелки совместно используют систему подачи топлива (ответвляющийся трубопровод 59 и клапан 62 регулирования подачи топлива). Аналогично вариантам осуществления с первого по шестой, магистральный подающий трубопровод 57 и ответвляющиеся трубопроводы 58 и 59 обеспечены топливным запорным клапаном 60 и клапанами 61 и 62 регулирования подачи топлива, соответственно.

В других отношениях, кроме описанных выше, рассматриваемый вариант осуществления аналогичен первому варианту осуществления.

Эффекты

Путем применения конфигураций горелок, выбираемых желаемым образом из вариантов осуществления с первого по пятый, для пилотной горелки 31 и основных горелок 32 и конфигурируя мультигорелку, возможно сконструировать газотурбинную установку большой мощности, при этом получая эффекты, аналогичные эффектам в выбранных вариантах осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2020 |

|

RU2746489C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2020 |

|

RU2746346C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2020 |

|

RU2751828C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2017 |

|

RU2660740C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2021 |

|

RU2771040C1 |

| СЖИГАЮЩЕЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2021 |

|

RU2763016C1 |

| Камера сгорания газовой турбины для сжигания водородсодержащих смесей | 2024 |

|

RU2837101C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ, ГАЗОВАЯ ТУРБИНА И СПОСОБ УПРАВЛЕНИЯ КАМЕРОЙ СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2019 |

|

RU2705326C1 |

| ГАЗОТУРБИННАЯ СИСТЕМА СГОРАНИЯ | 2013 |

|

RU2561956C2 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2561754C1 |

Согласно изобретению устраняется прилипание твердых частиц к горелке, сопровождающее горение, в сжигающем устройстве газотурбинной установки для сжигания обедненной смеси, а также улучшается надежность конструкции. Сжигающее устройство газотурбинной установки содержит: цилиндрическую жаровую трубу, образующую камеру сгорания; и горелку, включающую в себя пластину с воздушными отверстиями, которая расположена на впуске жаровой трубы и включает в себя множество воздушных отверстий для направления сжатого воздуха в камеру сгорания, и множество топливных форсунок, которые расположены на стороне, противоположной камере сгорания, с пластиной с воздушными отверстиями, расположенной между ними, при этом множество топливных форсунок, каждая, впрыскивает топливо в направлении соответствующего воздушного отверстия, причем воздушные отверстия и топливные форсунки образуют множество концентричных кольцевых линий, при этом множество небольших отверстий, имеющих диаметры открытой части меньше, чем диаметры открытой части воздушных отверстий, обеспечены через пластину с воздушными отверстиями таким образом, что множество небольших отверстий расположены во внутренней области самой внутренней кольцевой линии воздушных отверстий. 6 з.п. ф-лы, 14 ил.

1. Сжигающее устройство газотурбинной установки, содержащее:

цилиндрическую жаровую трубу, образующую камеру сгорания; и

горелку, включающую в себя:

- пластину с воздушными отверстиями, которая расположена на впуске жаровой трубы и включает в себя множество воздушных отверстий для направления сжатого воздуха в камеру сгорания, и

- множество топливных форсунок, которые расположены на стороне, противоположной камере сгорания, с указанной пластиной с воздушными отверстиями, расположенной между ними, при этом каждая из топливных форсунок впрыскивает топливо в направлении соответствующего воздушного отверстия,

причем воздушные отверстия и топливные форсунки образуют множество концентричных кольцевых линий,

при этом через пластину с воздушными отверстиями обеспечено множество небольших отверстий, диаметры открытой части которых меньше диаметров открытой части воздушных отверстий, так что множество небольших отверстий расположено во внутренней области самой внутренней кольцевой линии воздушных отверстий.

2. Сжигающее устройство газотурбинной установки по п. 1, содержащее канал потока воздуха, соединенный с множеством небольших отверстий.

3. Сжигающее устройство газотурбинной установки по п. 1, содержащее канал потока топлива, соединенный с множеством небольших отверстий.

4. Сжигающее устройство газотурбинной установки по п. 3, дополнительно содержащее канал потока воздуха, соединенный с множеством небольших отверстий.

5. Сжигающее устройство газотурбинной установки по п. 4, в котором с множеством небольших отверстий соединено перепускное отверстие, ответвляющееся от воздушных отверстий.

6. Сжигающее устройство газотурбинной установки по п. 1, содержащее горелку в качестве пилотной горелки, причем дополнительно имеется множество основных горелок, расположенных таким образом, чтобы окружать периферию пилотной горелки.

7. Сжигающее устройство газотурбинной установки по п. 6, содержащее множество горелок в качестве пилотной горелки и множество основных горелок, расположенных таким образом, чтобы окружать периферию пилотной горелки.

| JP 2009014297 A, 22.01.2009 | |||

| US 20110252803 A1, 20.10.2011 | |||

| US 8572979 B2, 05.11.2013. |

Авторы

Даты

2021-04-14—Публикация

2020-09-28—Подача