Изобретение относится к нефтепереработке и нефтехимии и может быть использовано при производстве этилированных авиационных бензинов.

В настоящее время для приготовления смесевых бензинов, в том числе и авиационных, применяются два типа технологий: традиционная смесительная технология и поточная технология смешивания.

Процесс смешивания компонентов по традиционной смесительной технологии в смесительных емкостях отдельными замесами (партиями готового продукта) требует применения большого объема ручных операций, связанных с последовательными загрузками рецептурных компонентов, и производится при помощи насосов. Кроме того, традиционные смесительные установки обвязываются длинными рециркуляционными трубопроводными линиями и зачастую характеризуются неоправданным завышением качественных показателей готовой продукции и повышенными трудозатратами. Если говорить конкретно, то при традиционной технологии каждый рецептурный компонент подается при помощи насоса из своего хранилищного резервуара в смесительную (хранилищную) емкость готового продукта через систему трубопроводов. В этом случае важно соблюдать последовательность подачи компонентов, а именно: сначала подаются наиболее тяжелые компоненты (с высоким удельным весом), а затем - более легкие компоненты (с низким удельным весом). Подача в резервуар сначала тяжелых компонентов обеспечивает создание в его нижней части достаточного давления с тем, чтобы последующая подача в него легких компонентов не вызывала образования паров. Дозирование каждого подаваемого на смешение компонента выполняется при помощи расходомерных приборов, установленных на их хранилищных резервуарах. После подачи всех компонентов при помощи рециркуляционного насоса, которым оснащается резервуар готового продукта, производится смесительный цикл.

Точность такой технологии смешения зависит на точности дозирующего приборного обеспечения резервуарного парка, системы управления подающими насосами (обычно ручной режим) и времени, которое требуется для рециркуляции смеси с целью получения гомогенизированного конечного продукта.

Однако исходя из требований сегодняшнего и будущего рынка сбыта готовой продукции в отношении ужесточившихся стандартов по охране окружающей среды, а также рентабельности производства, такая технология все чаще и чаще рассматривается как устаревшая, и в этой связи большинство нефтеперерабатывающих компаний в мире переводят свои производства моторных топлив на автоматизированные поточные смесительные установки. Поточная технология смешивания в случае ее правильного использования обеспечивает более рациональное использование рецептурных компонентов, повышение качества готовой продукции, сокращение использования резервуарного парка и значительную экономию в плане себестоимости выпускаемой продукции. Современные поточные смесительные установки в комбинации с поточными анализаторами и программным обеспечением для оптимизации рабочих процессов в режиме реального времени зарекомендовали себя в промышленной эксплуатации в качестве экономичных, точных и стабильных средств производства высококачественных моторных топлив с оптимальной себестоимостью. Достигаемая экономия средств и повышения рентабельности производства по сравнению с традиционной технологией смешивания компонентов в смесительных емкостях может ускорить темпы возврата капиталовложений до 60% в год и обеспечить окупаемость проекта за срок до одного года и менее.

В состав полностью автоматизированной смесительной поточной установки входят следующие элементы: поточный смеситель, автоматические поточные анализаторы, интегрированная система управления и средства автоматизации резервуарного парка (см. ст. "МОТОРНЫЕ ТОПЛИВА: поточная технология", автор А. Джозефсон, ж. «FMC Blending & Transfer», Чикаго, США, в переводе на русский язык выложенную на сайте "NEWCHEMISTRY.RU" (Новые химические технологии. Аналитический портал химической промышленности) в сети Интернет в режиме онлайн доступа по адресу: http://www.newchemistry.ru/printletter.php?n_id=984).

В поточном смесителе используется смесительный процесс, позволяющий одновременно подавать все компоненты в заданном рецептурном соотношении в общий смесительный коллектор, по которому готовый продукт подается в хранилищный резервуар. Преимуществами такой технологии являются точный контроль дозирования каждого компонента, значительное сокращение продолжительности смесительного цикла и отказ от использования смесительных емкостей для обеспечения гомогенизации готового продукта. В ходе процесса смешения в поточном смесителе расход каждого компонента постоянно регулируется с целью обеспечения на выходе из смесительного коллектора готового продукта со стабильными качественными показателями согласно заданной рецептуре. Получаемый с поточного смесителя готовый продукт имеет гомогенизированную структуру и компонентный состав в точном соответствии заданной рецептуре.

Автоматические поточные анализаторы (устанавливаться два типа анализторов: NIR - анализатор околоинфракрасного спектра и MRA - магнитно-резонансный анализатор) позволяют в постоянном режиме периодически отбирать и проводить анализ проб из смесительного коллектора, в котором готовится смесевой бензин. Результаты таких анализов программное обеспечение системы анализаторов заносит в файл «истории замеса», регистрируя в нем фактические свойства рецептурных компонентов, подаваемых в смеситель на протяжении всего цикла замеса. Кроме того, через обратную связь данные о результатах анализов отобранных проб постоянно поступают с анализаторов в интегрированную систему управления смесительной установкой.

Интегрированная система управления включает в себя систему управления смесительным циклом (например, WINBLEND® System Seven) и систему оптимизации технологического процесса. Система управления представляет из себя распределенную систему управления смесительным процессом, используя закладываемые в нее рецептуры готовых продуктов для регулирования потоков подаваемых в смеситель компонентов. В комбинации с оптимизационным программным обеспечением система управления производит в режиме реального времени необходимые корректировки рецептурной смеси компонентов с целью обеспечения заданных параметров качества готового продукта на выходе из смесителя. Система оптимизации в режиме «реального времени» обрабатывает данные от поточных анализаторов с целью определения, насколько готовый продукт соответствует заданным качественным показателям.

Модернизация резервуарного парка сводится к приобретению новых насосов и клапанной арматуры с автоматическими приводами и реконструкции трубопроводного хозяйства с целью обеспечения стабильно надежной подачи рецептурных компонентов в коллекторы смесительной установки, а также к автоматизации приборного обеспечения резервуарного парка для выдачи в форме сигналов необходимой информации в систему управления смесительной установкой о каждом рецептурном компоненте.

Однако, несмотря на возможность применения известной технологии для производства специальных смесевых бензинов, любая технологическая линия строится именно из учета конечных требований, которые предъявляются к готовому продукту. В рамках настоящего изобретения речь идет о изготовлении этилированного авиационного бензина.

К авиационным бензинам предъявляются более жесткие требования, чем к автомобильным, в их состав входят компоненты ограниченного числа технологических процессов: прямой перегонки нефти, каталитического риформинга, алкилирования, ароматизации. В состав авиационных бензинов могут также входить продукты изомеризации прямогонных фракций. Продукты вторичных процессов, содержащие олефиновые углеводороды, для получения авиационных бензинов не используются.

Компонентный состав авиационных бензинов зависит в основном от их марки и в меньшей степени, чем для автомобильных бензинов, определяется набором технологических установок на нефтеперерабатывающем заводе. Базовым компонентом для выработки авиационных бензинов марок Б-92 и Б-91/115 обычно являются бензины каталитического риформинга. В качестве высокооктановых компонентов могут быть использованы алкилбензин, изооктан, изопентан и толуол. Бензины каталитического риформинга обладают высокой детонационной стойкостью на богатых и бедных смесях. Чем больше суммарное содержание в бензине ароматических углеводородов, тем выше его сортность на богатой смеси. Для обеспечения требований ГОСТ 1012-72 (для бензинов марок Б-91/115 и Б-95/130) и ТУ 38.401-58-47-92 (для бензина марки Б-92) и ТУ 38.401-58-197-97 (для бензинов марок Б-100/130 и Б-100/130) по детонационной стойкости, теплоте сгорания, содержанию ароматических углеводородов к базовым бензинам добавляют изопарафиновые и ароматические компоненты - алкилбензин, изомеризат и толуол.

В целях обеспечения требуемого уровня детонационных свойств к авиационным бензинам добавляют антидетонатор тетраэтилсвинец (ТЭС) (от 1,0 до 3,1 г на 1 кг бензина) в виде этиловой жидкости. Для стабилизации этиловой жидкости при хранении авиабензинов добавляется антиокислитель 4-оксидифениламин или Агидол-1.

Как и все этилированные топлива, для безопасности в обращении и маркировки, авиационные бензины должны быть окрашены. Бензины Б-91/115 и Б-92 окрашиваются в зеленый цвет красителями: жирорастворимым зеленым 6Ж или жирорастворимым зеленым антрахиноновым; Б-95/130 - в желтый цвет жирорастворимым желтым К; Б-100/130 - в голубой цвет органическим жирорастворимым ярко-синим антрахиноновым или 1,4-диалкиламино-антрахиноном.

По данной автоматизированной смесительной поточной технологии построена система приготовления этилированного авиационного бензина компании Innospec Environmental Ltd, GB (см. обзор "Overview of Tetraethyl Lead Injection Unit", October 2012, стр. 3-8). Принято в качестве прототипа для всех заявленных объектов.

Эта система включает в себя блок приготовления базовой смеси из углеводородных жидкостей для получения неэтилированного авиационного бензина, сообщенный через гидравлический насос с главным трубопроводом для подачи смеси в блок гомогенизации, выход которого сообщен с каналом выдачи готового этилированного авиационного бензина, блок подготовки корректора детонационной свойств в виде тетраэтилсвинца (ТЭС), включающий в себя по крайней мере один резервуар со средством перекачивания концентрированного тетраэтилсвинца из емкости перевозчика в этот резервуар и со средством его дозированной подачи в виде концентрата через узел ввода в главный трубопровод для подачи в блок гомогенизации, блок подачи добавок, включающий в себя по крайней мере два дозатора жидких веществ, относящихся к антиоксиданту и красителю, которые сообщены через узел ввода каждый с главным трубопроводом для подачи в блок гомогенизации.

Особенностью данной системы является применение ТЭС в концентрированной форме как в режиме хранения, так и в режиме дозированной выдачи в трубопровод для подачи в гомогонезатор. А для откачки ТЭС в систему используется жидкостно-кольцевой вакуумный насос. Жидкостно-кольцевой вакуумный насос установлен на уровне уплотнительной жидкости в резервуаре. Содержащаяся вода в резервуаре необходима для обеспечения вакуумного затвора и работает в качестве охлаждающего агента. Дополнительное охлаждение не требуется, поскольку операции в вакуумном насосе обычно редкие и непродолжительные. Система рециркуляции изолирующей жидкости трубопровода оснащена низким реле протока, а корпус вакуумного насоса заключают в себя термопары для фиксации высокой температуры. Если какое-либо из этих устройств срабатывает, вакуумный насос автоматически отключается. Используется вакуумный насос со стартовым импульсом до 60 секунд с целью установить уплотняющий (защитный) водный импульс. Вакуумный клапан остается закрытым до того, как низким реле протока станет выше своего минимального значения потока.

Из резервуара ТЭС под вакуумметрическим давлением, которое обеспечивает жидкостно-кольцевой вакуумный насос, проходит в сепаратор и через фильтр и измеритель расхода жидкости в бензиновый растворитель или струйный насос с приводом от двигателя внутреннего сгорания, управляемый подкачивающим насосом.

Когда нефтеперерабатывающему предприятию необходимо изготовить авиационный бензин запускают насос для перекачки бензина из необработанного бензинового контейнера в другой. Чтобы добавить ТЭС в конечный бензиновый поток, бензин должен качаться через эдуктор. Эдуктору необходим небольшой гидравлический напор, чтобы преодолеть перепад давления в 6 бар, поэтому он должен качаться дополнительным подкачивающим насосом. Этот относительно высокий напор центробежного насоса создает вакуум в горловине эдуктора, достаточный для того, чтобы убрать ТЭС из сепаратора. Поток ТЭС в горловине эдуктора измеряется и регулируется массовым расходометром и связанным с ним регулирующим клапаном. В смесителе ТЭС смешивается и соединяется с бензином из другого контейнера.

Первым недостатком известного решения является использование концентрированного ТЭС в качестве корректора детонационных свойств, который представляет собой жидкость этиловую по ГОСТ 988-89 или ее импортный аналог TEL-B, известный под названием «AVIEL», представляющий собой алкилсвинцовое соединение для использования в авиабензине. Синонимами являются MFAKC Tetraethyllead, TEL, TEL-B Antiknock Compound.

Температура замерзания ТЭС довольно высокая (- 9°C) и при этом этот раствор отнесен к категории особо опасных веществ. Тетраэтилсвинец (ТЭС) - ядовитое металлоорганическое соединение. Применялось в основном как антидетонирующая присадка к моторному топливу, повышающая его октановое число. Тетраэтилсвинец - летучая жидкость, которая при температуре 0° переходит в парообразное состояние и через верхние дыхательные пути проникает в организм. Тетраэтилсвинец может проникать в организм и через неповрежденную кожу. Это вещество является сильным ядом, который избирательно поражает нервную систему, вызывая острые, подострые и хронические отравления. Последние обусловливаются функциональной кумуляцией, свойственной этому токсическому веществу. Учитывая данные последствия в Евросоюзе этилированный бензин как автомобильное топливо был запрещен с 1 января 2000 года, хотя большинство стран-членов ввело подобный запрет значительно раньше. В Великобритании продолжают производить небольшие количества этилированного бензина, облагаемого повышенным налогом. Китай отказался от использования ТЭС в 2001 году. Таким образом, в связи с высокой канцерогенной активностью тетраэтилсвинца и загрязнением окружающей среды свинцом при его использовании, к настоящему моменту времени от добавления ТЭС в автомобильное топливо в основном отказались. Тетраэтилсвинец продолжают добавлять в авиационный бензин и топливо для некоторых гоночных двигателей, но как добавка к автомобильному топливу он запрещен в большинстве стран.

Так как ТЭС относится к веществам 1 класса опасности по ГОСТ 12.1.007, то его использование на предприятии требует особых мер предосторожности в части исключения персонала в опасной зоне, меры предохранения и защиты хранилища с ТЭС, исключение места расположения хранилища с ТЭС в зонах пребывания людей и т.д. Эти меры приводят к повышению себестоимости конечного продукта. При хранении в резервуарах концентрированного ТЭС также необходимо обеспечить поддержание требуемой температуры как внутри резервуара, так и со стороны окружающей среды. В известном решении это обеспечивается охлаждением воды в резервуаре за счет формирования вакуума.

В известном решении для дозированной выдачи концентрированного ТЭС в магистраль к гомогенизатору используется жидкостно-кольцевой вакуумный насос. Такие насосы работают за счет создания центробежных сил в рабочей камере. Они откачивают газы за счет образования кольца в камере, через это кольцо внутри насоса образует область вакуума или крайне низкого давления. Но эти насосы не обладаю чувствительностью для того, чтобы обеспечить такую выдачу концентрата ТЭС, чтобы потом в готовом продукте его содержание по ГОСТ Р 55493-2013 или по ГОСТ 1012-2013 «Содержание тетраэтилсвинца, г/кг бензина, было не более»: -2,5 для Б-91/115 по ГОСТ 1012-2013 или 0,56 для AVGAS 100 LL по ГОСТ Р 55493-2013. Точность выдачи таким насосом нужной дозы концентрата практически невозможна. Поэтому в известном решении осуществляют постоянный контроль за структурным качеством готовящейся смеси и осуществляют дополнительную подачу ТЭС при необходимости. А контроль за структурным качеством готовящейся смеси проводят в гомогенизаторе в момент перемешивания компонентов.

Процесс гомогенизации основан на традиционной технологии смешивания компонентов и их перемешивания до состояния, которое можно считать однородным по структуре. Несмотря на то, что в известном решении применена автоматика для дозирования отдельных компонентов, готовый продукт может отличаться по качественному и количественному составу только из-за того, что в узле гомогенизации не произошел этот самый процесс гомогенизации. В ходе гомогенизации могут получаться как устойчивые, так и неустойчивые гетерофазные системы. Когда это возможно и необходимо, в гетерофазные системы вводятся стабилизирующие вещества. А для авиационного бензина добавление присадок удерживающих гомогенизированное состояние раствора, не предусмотрено. Так как производства этилированного авиационного бензина в известной установке является поточным, то время гомогенизации смешиваемого раствора прямо связано с напором в трубопроводе, по которому подается смесь с внесенными в нее добавками. Эти два параметра (время и напор подачи) имеют параметр с допусками в ту и другую сторону, что в итоге на выходе приводит к получению готового продукта со структурой, так же отличающейся по допускам.

Серьезным недостатком известного решения является то, что система контроля управляет дозированным впуском компонентов в систему в соответствии с объемом доз вводимых компонентов и не контролирует условия ввода этих доз с присутствующим в системе давлением, которое перемещает введенные компоненты в гомогенизатор для их смешивания с этилированным бензином. В связи с этим конечный контроль качества авиационной бензиновой смеси проводится только на выходе гомогенизатора.

Для исключения перечисленных недостатков и при использовании технологии поточного смешивания, то есть непрерывного процесса выдачи готового продукта, необходимо исключить использование концентрата ТЭС, а смешивание производится ступенчато в нескольких точках ввода компонентов с тем, чтобы в гомогенизатор смесь в виде раствора поступила уже если не полностью, то частично гомогенизированной. Это позволит в гомогенизаторе довести смесь в виде раствора до состояния полной гомогенизации, когда элементы каждого компонента перестают образовывать между собой соединительные связи и диспергируются и окружаются такими же элементами других компонентов. В этом случае в смеси без применения дополнительных стабилизирующих веществ создается однородная устойчивая по времени структура.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении точности дозирования компонентов при их смешивании при поточном изготовлении при вводе компонентов в трубопроводе в последовательно расположенных по длине трубопровода точках ввода в момент движения раствора по этому трубопроводу.

Указанный технический результат достигается тем, что в системе приготовления этилированного авиационного бензина, содержащей блок приготовления базовой смеси из углеводородных жидкостей для получения неэтилированного бензина, сообщенный через гидравлический насос с главным трубопроводом для подачи смеси в блок гомогенизации, выход которого сообщен с каналом выдачи готового этилированного авиационного бензина, блок подготовки корректора детонационных свойств в виде тетраэтилсвинца, включающий в себя по крайней мере один резервуар со средством перекачивания концентрированного тетраэтилсвинца из емкости перевозчика в этот резервуар и со средством его дозированной подачи через узел ввода в главный трубопровод на участке до входа в блок гомогенизации, блок подачи добавок, включающий в себя по крайней мере два дозатора импульсного типа для разведенных до жидкого состояния сухих веществ, относящихся к антиоксиданту и красителю, которые сообщены через узел ввода каждый с главным трубопроводом на участке между местом ввода тетраэтилсвинца и до входа в блок гомогенизации, блок приготовления базовой смеси из углеводородных жидкостей для получения неэтилированного бензина состоит из идентичных по конструкции каналов, количество которых равно количеству первичных компонентов, выполненных в виде регуляторов расхода первичных компонентов, выходы которых объединены в месте сообщения с главным трубопроводом и в каждом из которых смонтирован стабилизатор расхода жидкости, состоящий из последовательно расположенных фильтра, обратного клапана, дистанционно управляемой задвижки, расходомера, датчиков давления и температуры, дросселирующего устройства и насосного агрегата, управляемого частотным преобразователем, выполненным с возможностью реализации функции изменения напора в функции разности давлений на дросселирующем устройстве для изменения проходного сечения управляемой задвижки, указанный резервуар для приема тетраэтилсвинца дополнительно сообщен с выходом блока приготовления базовой смеси из углеводородных жидкостей для подачи неэтилированного бензина в этот резервуар и разбавления концентрата тетраэтилсвинца в отношении 1 к 3 для получения раствора этиловой жидкости, в узле ввода разбавленного тетраэтилсвинца в виде раствора этиловой жидкости в главный трубопровод или на его выходе и после места ввода разбавленного тетраэтилсвинца в виде раствора этиловой жидкости в главный трубопровод установлены напорные гидравлические насосы, средство дозированной подачи разбавленного тетраэтилсвинца через узел ввода в главный трубопровод представляет собой узел создания в резервуаре азотной подушки под давлением в резервуаре для выдавливания разбавленного тетраэтилсвинца в виде раствора этиловой жидкости из резервуара в направлении к узлу его ввода в главный трубопровод, узел ввода дозированной подачи разбавленного тетраэтилсвинца в главный трубопровод представляет собой по крайней мере один канал, состоящий из последовательно расположенных, дистанционно управляемой задвижки, расходомера, датчиков давления и температуры и насосного агрегата.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

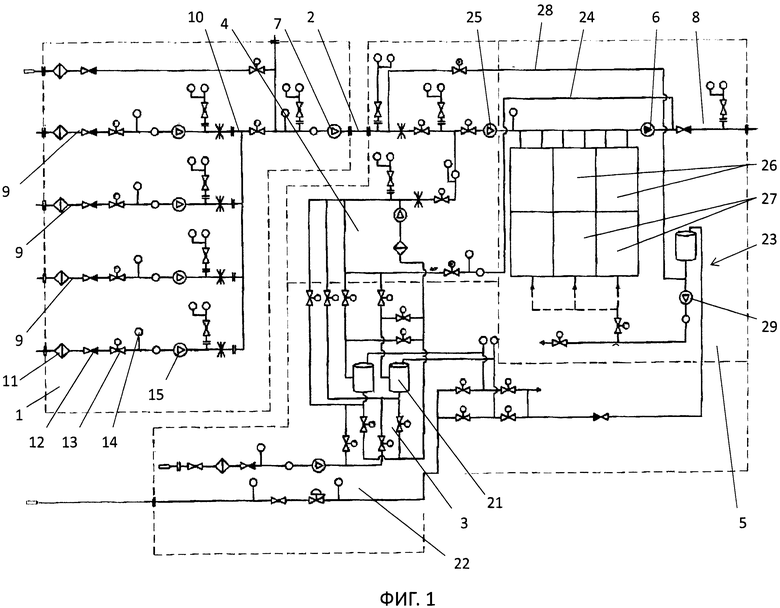

На фиг. 1 - блок-схема системы приготовления этилированного авиационного бензина.

Согласно настоящему изобретению рассматривается конструкция системы приготовления этилированного авиационного бензина. Система использует метод поточного смешивания и предназначена для производства авиационного бензина путем получения базовой смеси углеводородных жидкостей или изготовления базовой смеси углеводородных жидкостей по заданной рецептуре, ввода в полученную смесь компонента, корректирующего детонационную стойкость бензина, а также антиоксиданта, красителя и т.п.

Система по первому примеру исполнения (фиг. 1) эксплуатируется в стационарных помещениях и состоит из следующих функциональных узлов:

- Блок 1 приготовления базовой смеси из углеводородных жидкостей, в котором используется принцип процентного смешения жидкостей различного углеводородного состава, подаваемых по трубопроводам с помощью насосов, для получения на выходе неэтилированного бензина.

Необходимая концентрация каждого компонента достигается путем применения дроссельных устройств. Далее полученная базовая смесь с заданными свойствами подается в главный трубопровод 2 для введения в нее присадочных компонентов.

- Блок 3 подготовки корректора детонационной свойств топлива предназначен для приготовления раствора этиловой жидкости в резервуаре, оборудованном устройством перемешивания, для дальнейшей подачи его в узел смешения.

Поддержание требуемой концентрации детонационного корректора осуществляется за счет контролируемой разницы в перепадах давлений жидкости в главном трубопроводе и в линии подачи корректора детонационной стойкости.

3. Узел 4 ввода корректора детонационных свойств в главный трубопровод с базовой смесью с помощью автономного насоса, счетчика (расходомера) и дроссельного устройства.

4. Блок 5 подачи добавок в виде антиоксидантов и красителей, в котором происходит приготовление необходимых добавок в жидком состоянии и подача их струйными насосами в расходный поток в главном трубопроводе в строго дозированном количестве.

5. Блок гомогенизации, содержащий гомогенизатор 6, осуществляющий дополнительное тщательное перемешивание всех составляющих авиационный бензин компонентов в главном трубопроводе путем увеличения циклов перемешивания на подающем насосе.

Контроль параметров давления осуществляется в точках до подающих насосов жидкостей и после дроссельного устройства. Мониторинг разницы в перепадах давления и ее постоянная коррекция обеспечивается автоматизированной системой, предусматривающей контроль текущих и предельных параметров в необходимом диапазоне во всех заданных точках, которые поддерживаются применением подкачивающих насосов с изменяемой характеристикой по расходу и управляемых частотными преобразователями. Применение автоматики позволяет обеспечивать максимальное отклонение от заданных соотношений компонентов в узле ввода красителей/антиоксидантов до 2% по массе, а в узлах ввода корректора детонационных свойств и подготовки базовой смеси до 1% по массе.

Таким образом, технология производства авиационного бензина с помощью заявленной системы полностью обеспечивает требуемые соотношения компонентов в тех пределах, которые определяются нормативной документацией как базовой неэтилированной смеси, так и ГОСТами на бензин авиационный.

Ниже рассматривается первый пример исполнения системы приготовления этилированного авиационного бензина (фиг. 1).

Блок 1 приготовления базовой смеси из углеводородных жидкостей используется для получения неэтилированного бензина. Этот блок сообщен через гидравлический насос 7 (с функцией режекции) с главным трубопроводом 2 для подачи смеси в блок гомогенизации, выход которого сообщен с каналом 8 выдачи готового этилированного авиационного бензина.

Блок 1 приготовления базовой смеси из углеводородных жидкостей для получения неэтилированного бензина состоит из идентичных по конструкции каналов 9, количество которых равно количеству первичных компонентов этого бензина. Каждый канал имеет входное приспособление для сообщения с источником компонента. Все каналы выполнены в виде регуляторов расхода первичных компонентов, выходы которых объединены в месте сообщения 10 с главным трубопроводом 2.

В каждом канале смонтирован стабилизатор расхода жидкости, который состоит из последовательно расположенных фильтра 11, обратного клапана 12, дистанционно управляемой задвижки 13, расходомера 14, датчиков давления и температуры, дросселирующего устройства и насосного агрегата 15. При этом используется насосный агрегат, управляемый частотным преобразователем, выполненным с возможностью реализации функции изменения напора в функции разности давлений на дросселирующем устройстве для изменения проходного сечения управляемой задвижки.

В каждом таком канале мгновенный расход пропорционален перепаду давления на дросселирующем устройстве, который в свою очередь определяется разностью давлений на выходе насосного агрегата 15 канала и на входе режекторного насоса (насос 7 с функцией режекции). Давление на входе режекторного насоса является постоянным, не зависимым от расхода топлива через узел и стабилизируется местной петлей отрицательной обратной связи (датчик давления, частотный преобразователь, двигатель насоса).

Оптимизированная по составу рецептура базовой смеси на выходе из узла приготовления достигается путем дозированного смешения на стандартном оборудовании следующих углеводородных компонентов на входе: изомеризат до 65% масс., легкий платформат до 60% масс., алкилат до 35% масс. и толуол до 25% масс. В связи с этим блок 1 выполнен в виде четырех одинаковых по конструкции каналов 9, каждый из которых сообщен со своим источником компонента. Каждый из указанных компонентов вырабатывается по стандартам заводов-производителей, поступают в резервуары производственного комплекса по цистернам и по ж/д и подаются по отдельным трубопроводам в узел приготовления базовой смеси. Композиция базовой смеси, вырабатываемая таким образом, соответствует всем требованиям к смеси компонентов авиационного бензина по СТО 11605031-079-2013, применяемого по ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения». Данная композиция характеризуется октановыми числами и фракционным составом, необходимыми для дальнейшей выработки в узлах ввода корректора (КДС) и подачи присадок (антиоксидант, краситель), этилированного авиационного бензина AVGAS 100 LL по ГОСТ Р 55493-2013 или Б-91/115 по ГОСТ 1012-2013.

Особенностью каждого канала по подаче жидкостного компонента в блоке 1 является то, что ламинарный поток на входе в канал после выхода из фильтра 11 проходит обратный клапан 12, после которого поток переходит в турбулентное состояние. Последующие перемещения этого потока в этом состоянии через дистанционно управляемую задвижку 13, дросселирующее устройство 14 и насосный агрегат 15 усиливают турбулентность за счет того, что при прохождении через каждый из перечисленных узлов в потоке меняется вектор турбулентности. Потоки из части каналов 9 попадают в общий канал, в котором турбулентные потоки перемешиваются за счет различия в векторах турбулентности. А в точке - месте сообщения 10 с главным трубопроводом 2 - потоки уже перемешаны и в частично гомогенизированном или полностью гомогенизированном состоянии входят в главный трубопровод 2. Таким образом, можно считать, что в блоке 1 путем смешения жидкостных компонентов получено гомогенизированная смесь, отвечающая по структуре и по составу требованиям СТО 11605031-079-2013, применяемого по ГОСТ Р 1.0-2004.

Данное решение блока 1 используется для случая, когда базовая смесь готовится непосредственно в системе, то есть на предприятии-изготовителе авиационного бензина. Однако, данная заявляемая система построена по принципу функциональной независимости каждого блока, что позволяет совершенствовать каждый блок в конструктивном исполнении. Главное, чтобы на выходе каждого блока жидкостной компонент обладал теми параметрами и свойствами, которые необходимы для его применения в виде добавки в базовой смеси.

Система включает в себя блок 3 подготовки корректора детонационных свойств в виде тетраэтилсвинца, который включает в себя по крайней мере один резервуар 21 со средством 22 перекачивания концентрированного тетраэтилсвинца из емкости перевозчика в этот резервуар и со средством 23 его дозированной подачи через узел ввода 4 в главный трубопровод 2 на участке до входа в блок гомогенизации.

При этом казанный резервуар 21 для приема тетраэтилсвинца дополнительно сообщен (по каналу 24) с выходом блока приготовления базовой смеси из углеводородных жидкостей. Этот канал 24 используется для подачи неэтилированного бензина в этот резервуар и разбавления концентрата тетраэтилсвинца в отношении 1 к 3 для получения раствора этиловой жидкости. При таком исполнении точно контролируется процентное соотношение базовой смеси и ТЭС. Возможен отбор этилового бензина на участке до блока гомогенизации, но необходимо вводить поправку на наличие в этиловом бензине некоторого количества ТЭС. На схеме по фиг. 1 применено два резервуара для обеспечения бесперебойной работы (режим резервирования).

При этом в узле ввода разбавленного тетраэтилсвинца в виде раствора этиловой жидкости в главный трубопровод или на его выходе и после места ввода разбавленного тетраэтилсвинца в виде раствора этиловой жидкости в главный трубопровод установлены напорные гидравлические насосы. Установка напорных насосов стала возможной благодаря тому, что ввод добавки - корректора детонационных свойств - происходит по расчету объема подаваемой жидкости. Так как концентрат тетраэтилсвинца разведен и его объем увеличен, то становится возможным точно регулировать дозированную подачу требуемого количества тетраэтилсвинца в главный трубопровод. Перевод дозы тетраэтилсвинца в перерасчетный объем разведенного бензином состава позволил исключить влияние зоны нечувствительности насосных агрегатов и работать на участке достаточного напора, что позволяет контролировать объем перекачиваемой смеси бензина и ТЭС. Это позволяет автоматизировать процесс соответствия напора и объема перекачиваемого неэтилированного бензина с напором и объемом дозированной выдачи разбавленного ТЭС в главный трубопровод.

Особенностью заявленной системы является то, что именно для применения ТЭС средство 23 дозированной подачи разбавленного тетраэтилсвинца через узел ввода в главный трубопровод представляет собой узел создания в резервуаре азотной подушки под давлением в резервуаре для выдавливания разбавленного тетраэтилсвинца в виде раствора этиловой жидкости из резервуара в направлении к узлу его ввода в главный трубопровод. Этот узел выполнен в виде агрегата, подающего в резервуар 21 азот под давлением, которое и выдавливает разбавленный ТЭС в узел его ввода в главный трубопровод. Применение азотной установки позволило исключить использование механизмов с трением, вращением, искрообразованием и т.д., что могло бы привести к аварийному режиму. При этом азот является хорошим охладителем для ТЭС. Кроме того, узел ввода дозированной подачи разбавленного тетраэтилсвинца в главный трубопровод представляет собой по крайней мере один канал, состоящий из последовательно расположенных дистанционно управляемой задвижки, расходомера, датчиков давления и температуры и насосного агрегата.

Разбавленный ТЭС подается в главный трубопровод после гидравлического насоса 7 (с функцией режекции) и до гидравлического насоса 25 перед участком ввода антиоксидантов и красителей. На участке главного трубопровода между указанными насосами 7 и 25 расположены дистанционно управляемая задвижка, датчики давления и температуры, проходя через которые базовый бензин, уже находящийся в турбулентном состоянии потока, получает дозу ТЭС и жидкую добавку вписывает в турбулентный поток, захватывая ее тангенциальной составляющей потока, обеспечивая смешивание. Проходя через задвижки и иные элементы контроля, происходит изменение вектора турбулентности, что усиливает смешивание базовой смеси с ТЭС, доводя до некоторого состояния гомогенизации. При прохождении смеси через гидравлический насос 25 происходит дробление потока и новое его перемешивание, при котором повышается однородность структуры смеси.

Блок 5 подачи добавок включает в себя по крайней мере два дозатора 26 импульсного типа для разведенных до жидкого состояния сухих веществ, относящихся к антиоксиданту и красителю, которые сообщены через узел ввода каждый с главным трубопроводом на участке между местом ввода тетраэтилсвинца и до входа в блок гомогенизации. Эти дозаторы выполнены в виде струйных гидравлических насосов и сообщены с камерами 27 разведения неэтилированным авиационным бензином сухих веществ, относящихся к антиоксиданту и красителю, для импульсной дозированной подачи в главный трубопровод. Для разведения сухих веществ емкости камер 27 сообщены по каналу 28 с главным трубопроводом 2 на участке между насосами 7 и 25. Подача отбираемой смеси из главного трубопровода осуществляется напорным гидравлическим насосом 29 в канале 28. При необходимости ввода других дополнительных веществ в бензиновую смесь в главном трубопроводе количество дозаторов и камер увеличивается до необходимого количества. На фиг. 1 показаны три дозатора.

Дозированные порции представленных в жидкой форме антиоксиданта и красителя продаются в главный трубопровод после гидравлического насоса 25 и в поток смеси, доведенной до однородного состояния завихрениями в трубе. Порции добавок захватываются турбулентным потоком и начинается смешение новых компонентов с потоком.

Далее смесевой раствор этилированного бензина попадает в блок гомогенизации. Этот блок выполнен в виде напорного гидравлического насоса 6, выход которого, сообщенный с каналом 8 выдачи готового этилированного авиационного бензина, дополнительно сообщен обратной связью с другим своим входом дополнительного перемешивания всех составляющих этилированного авиационного бензина.

По сути, в этом насосе происходит разделение основного потока на два отдельных потока, один из которых, проходя напрямую через элементы, обеспечивающие перекачивание смеси, получает дополнительное перемешивание за счет большого сдвига слоев в потоке и выходит в канал 8 выдачи готового этилированного авиационного бензина. А второй, отобранный с выхода, поступает обратно на вход и снова проходит через элементы, обеспечивающие перекачивание смеси, получает дополнительное перемешивание за счет большого сдвига слоев в потоке. При этом оба потока частично смешиваются на выходе, что в целом обеспечивает гомогенизацию компонентов в этилированном авиационном бензине до состояния проявления устойчивых связей.

Настоящее изобретение промышленно применимо, опробовано и показало реальную возможность получения устойчивого по параметрам и качеству авиационного топлива марки Б-91/115. Достижение заявленного технического результата обеспечено тем, что смешение компонентов происходит последовательно и после ввода каждого компонента проводят перемешивание этого компонента с базовым бензином за счет придания потоку турбулентности со сменой тангенциального вектора потока. Финишная гомогенизация проведена не использованием отдельной мешалки, а за счет повторяющихся прогонов потока через гидравлический насос. При этом система обладает низким классом опасности (на уровне 3 класса), так как опасный компонент ТЭС переведен в состояние разбавленной жидкости, свойства которой не повторяют свойства концентрированного ТЭС. Изобретение позволяет точно дозировать все компоненты для их смешивания в потоке за счет контроля давления потока на всех значимых участках смешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система приготовления этилированного авиационного бензина | 2017 |

|

RU2674143C1 |

| Система приготовления этилированного авиационного бензина (варианты) | 2017 |

|

RU2655168C1 |

| НЕЭТИЛИРОВАННЫЙ АВИАЦИОННЫЙ БЕНЗИН | 2014 |

|

RU2547151C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЭТИЛИРОВАННОГО АВИАБЕНЗИНА Б-92/115 | 2015 |

|

RU2613087C1 |

| СПОСОБ ЭТИЛИРОВАНИЯ БЕНЗИНА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2119086C1 |

| ВЫСОКООКТАНОВЫЙ НЕЭТИЛИРОВАННЫЙ АВИАЦИОННЫЙ БЕНЗИН | 2014 |

|

RU2659780C2 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ АВИАЦИОННОГО НЕЭТИЛИРОВАННОГО БЕНЗИНА | 2015 |

|

RU2569311C1 |

| Топливная композиция авиационного неэтилированного бензина | 2022 |

|

RU2802183C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ АВИАЦИОННОГО БЕНЗИНА | 2014 |

|

RU2572242C2 |

| ВЫСОКООКТАНОВЫЙ НЕЭТИЛИРОВАННЫЙ АВИАЦИОННЫЙ БЕНЗИН | 2014 |

|

RU2665559C2 |

Изобретение относится к системе приготовления этилированного авиационного бензина, содержащей блок приготовления базовой смеси из углеводородных жидкостей для получения неэтилированного бензина, сообщенный через гидравлический насос с главным трубопроводом для подачи смеси в блок гомогенизации, выход которого сообщен с каналом выдачи готового этилированного авиационного бензина, блок подготовки корректора детонационных свойств в виде тетраэтилсвинца, включающий в себя по крайней мере один резервуар со средством перекачивания концентрированного тетраэтилсвинца из емкости перевозчика в этот резервуар и со средством его дозированной подачи через узел ввода в главный трубопровод на участке до входа в блок гомогенизации, блок подачи добавок, включающий в себя по крайней мере два дозатора импульсного типа для разведенных до жидкого состояния сухих веществ, относящихся к антиоксиданту и красителю, которые сообщены через узел ввода каждый с главным трубопроводом на участке между местом ввода тетраэтилсвинца и до входа в блок гомогенизации. Система характеризуется тем, что блок приготовления базовой смеси из углеводородных жидкостей для получения неэтилированного бензина состоит из идентичных по конструкции каналов, количество которых равно количеству первичных компонентов, выполненных в виде регуляторов расхода первичных компонентов, выходы которых объединены в месте сообщения с главным трубопроводом и в каждом из которых смонтирован стабилизатор расхода жидкости, состоящий из последовательно расположенных фильтра, обратного клапана, дистанционно управляемой задвижки, расходомера, датчиков давления и температуры, дросселирующего устройства и насосного агрегата, управляемого частотным преобразователем, выполненным с возможностью реализации функции изменения напора в функции разности давлений на дросселирующем устройстве для изменения проходного сечения управляемой задвижки, указанный резервуар для приема тетраэтилсвинца дополнительно сообщен с выходом блока приготовления базовой смеси из углеводородных жидкостей для подачи неэтилированного бензина в этот резервуар и разбавления концентрата тетраэтилсвинца в отношении 1:3 для получения раствора этиловой жидкости, в узле ввода разбавленного тетраэтилсвинца в виде раствора этиловой жидкости в главный трубопровод или на его выходе и после места ввода разбавленного тетраэтилсвинца в виде раствора этиловой жидкости в главный трубопровод установлены напорные гидравлические насосы, средство дозированной подачи разбавленного тетраэтилсвинца через узел ввода в главный трубопровод представляет собой узел создания в резервуаре азотной подушки под давлением в резервуаре для выдавливания разбавленного тетраэтилсвинца в виде раствора этиловой жидкости из резервуара в направлении к узлу его ввода в главный трубопровод, узел ввода дозированной подачи разбавленного тетраэтилсвинца в главный трубопровод представляет собой по крайней мере один канал, состоящий из последовательно расположенных, дистанционно управляемой задвижки, расходомера, датчиков давления и температуры и насосного агрегата. Использование предлагаемой системы позволяет повысить точность дозирования компонентов при их смешивании. 1 ил.

Система приготовления этилированного авиационного бензина, содержащая блок приготовления базовой смеси из углеводородных жидкостей для получения неэтилированного бензина, сообщенный через гидравлический насос с главным трубопроводом для подачи смеси в блок гомогенизации, выход которого сообщен с каналом выдачи готового этилированного авиационного бензина, блок подготовки корректора детонационных свойств в виде тетраэтилсвинца, включающий в себя по крайней мере один резервуар со средством перекачивания концентрированного тетраэтилсвинца из емкости перевозчика в этот резервуар и со средством его дозированной подачи через узел ввода в главный трубопровод на участке до входа в блок гомогенизации, блок подачи добавок, включающий в себя по крайней мере два дозатора импульсного типа для разведенных до жидкого состояния сухих веществ, относящихся к антиоксиданту и красителю, которые сообщены через узел ввода каждый с главным трубопроводом на участке между местом ввода тетраэтилсвинца и до входа в блок гомогенизации, отличающаяся тем, что блок приготовления базовой смеси из углеводородных жидкостей для получения неэтилированного бензина состоит из идентичных по конструкции каналов, количество которых равно количеству первичных компонентов, выполненных в виде регуляторов расхода первичных компонентов, выходы которых объединены в месте сообщения с главным трубопроводом и в каждом из которых смонтирован стабилизатор расхода жидкости, состоящий из последовательно расположенных фильтра, обратного клапана, дистанционно управляемой задвижки, расходомера, датчиков давления и температуры, дросселирующего устройства и насосного агрегата, управляемого частотным преобразователем, выполненным с возможностью реализации функции изменения напора в функции разности давлений на дросселирующем устройстве для изменения проходного сечения управляемой задвижки, указанный резервуар для приема тетраэтилсвинца дополнительно сообщен с выходом блока приготовления базовой смеси из углеводородных жидкостей для подачи неэтилированного бензина в этот резервуар и разбавления концентрата тетраэтилсвинца в отношении 1:3 для получения раствора этиловой жидкости, в узле ввода разбавленного тетраэтилсвинца в виде раствора этиловой жидкости в главный трубопровод или на его выходе и после места ввода разбавленного тетраэтилсвинца в виде раствора этиловой жидкости в главный трубопровод установлены напорные гидравлические насосы, средство дозированной подачи разбавленного тетраэтилсвинца через узел ввода в главный трубопровод представляет собой узел создания в резервуаре азотной подушки под давлением в резервуаре для выдавливания разбавленного тетраэтилсвинца в виде раствора этиловой жидкости из резервуара в направлении к узлу его ввода в главный трубопровод, узел ввода дозированной подачи разбавленного тетраэтилсвинца в главный трубопровод представляет собой по крайней мере один канал, состоящий из последовательно расположенных дистанционно управляемой задвижки, расходомера, датчиков давления и температуры и насосного агрегата.

| US 20130111805 A1, 09.05.2013 | |||

| СОСТАВ ТОПЛИВА | 1996 |

|

RU2182163C2 |

| CN 104560233 A, 29.04.2015. | |||

Авторы

Даты

2018-07-12—Публикация

2017-12-14—Подача