Настоящее изобретение относится к активируемому нагреванием клею, склеивающему при надавливании, применимому для изготовления этикеток, не содержащих защитной пленки.

Описаны активируемые нагреванием клеи, склеивающие при надавливании, содержащие клеящий полимер, пластификатор и агент, придающий липкость. Например, в публикации заявки на патент U.S. №2011/0293834 раскрыт клей, содержащий акриловый полимер и дициклогексилфталат, использующийся в качестве пластификатора. Однако в предшествующем уровне техники не раскрыт активируемый нагреванием клей, склеивающий при надавливании, обладающий и хорошей клеящей способностью, и хорошими характеристиками блокирования (прилипание, но легкое отслаивание).

Задачей настоящего изобретения является получение активируемых нагреванием клеев, склеивающих при надавливании, обладающих и хорошей клеящей способностью, и хорошими характеристиками блокирования.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции, содержащей: (а) блок-сополимер стирол-диен, содержащий 10-30 мас. % полимеризованных звеньев стирола, в количестве, составляющем от 20 до 80 мас. % в пересчете на сухое вещество, где блок-сополимер содержится в виде дисперсии в воде и дисперсия содержит органический растворитель в количестве, составляющем менее 5 мас. % в пересчете на полную массу дисперсии; (b) пластификатор в количестве, составляющем от 0,5 до 20 мас. % в пересчете на сухое вещество; и (с) агент, придающий липкость, в количестве, составляющем от 20 до 80 мас. % в пересчете на сухое вещество.

Настоящее изобретение также относится к способу получения активируемого нагреванием клея, склеивающего при надавливании; указанный способ включает объединение: (а) блок-сополимера стирол-диен, содержащего 10-30 мас. % полимеризованных звеньев стирола, в количестве, составляющем от 20 до 80 мас. % в пересчете на сухое вещество, где блок-сополимер содержится в виде дисперсии в воде и дисперсия содержит органический растворитель в количестве, составляющем менее 5 мас. % в пересчете на полную массу дисперсии; (b) пластификатора в количестве, составляющем от 0,5 до 20 мас. % в пересчете на сухое вещество; и (с) агента, придающего липкость, в количестве, составляющем от 20 до 80 мас. % в пересчете на сухое вещество; с получением клеящей композиции; и нанесение покрытия из клеящей композиции на бумагу или пластиковую пленку, указанная бумага или пластиковая пленка обладает толщиной, равной от 12 до 130 мкм.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Содержания, выраженные в процентах, являются массовыми (мас. %) и температуры указаны в °С, если не указано иное. Указание на комнатную температуру или температуру окружающей среды означает указание на температуру, равную 20-25°С. Выраженные в мас. % содержания мономерных остатков приведены в пересчете на полную массу мономерных остатков в полимере. Выраженные в мас. % содержания сополимера, пластификатора агента, придающего липкость, и любых других компонентов в композиции указаны в пересчете на сухое вещество (мас. % в пересчете на сухое вещество) или на влажное вещество (мас. % в пересчете на влажное вещество). Все значения Tg и Tm полимеров определяют с помощью дифференциальной сканирующей калориметрии (ДСК) в соответствии со стандартом ASTM D3418.

Блок-сополимерами стирол-диен являются любые блок-сополимеры стирола и алифатического диена. Предпочтительно, если диеном является С2-С8-диен, более предпочтительно С2-С6-диен. Предпочтительными блок-сополимерами стирол-диен являются сополимеры стирол-изопрен-стирол (СИС), стирол-этилен-бутадиен-стирол (СЭБС), стирол-бутадиен-стирол (СБС), стирол-этилен-пропилен-стирол (СЭПС), олефиновые блок-сополимеры (ОБС); предпочтительно СИС. Предпочтительно, если блок-сополимеры стирол-диен содержат 12-25 мас. % полимеризованных звеньев стирола, более предпочтительно 15-20 мас. %. Предпочтительно, если блок-сополимеры стирол-диен обладают индексом расплава (ИР, измеряют в соответствии со стандартом ISO 1133), составляющим 1-100 г/10 мин, более предпочтительно 5-70 г/10 мин, более предпочтительно 10-50 г/10 мин. Предпочтительно, если блок-сополимеры стирол-диен содержат 10-70 мас. % диблок-сополимера и 30-90 мас. % триблок-сополимера, более предпочтительно 15-60 мас. % диблок-сополимера и 40-85 мас. % триблок-сополимера. Необязательно можно использовать смеси разных блок-сополимеров стирол-диен.

Предпочтительно, если водная дисперсия блок-сополимера стирол-диен содержит диспергирующее средство. В одном предпочтительном варианте осуществления диспергирующим средством является алифатическая С18-С32-карбоновая кислота, предпочтительно алифатическая С18-С28-карбоновая кислота, более предпочтительно алифатическая С20-С26-карбоновая кислота. В одном предпочтительном варианте осуществления настоящего изобретения диспергирующим средством является сополимер олефин-акриловая кислота, предпочтительно содержащая от 10 до 30 мас. % акриловой кислоты, более предпочтительно от 15 до 25 мас. %. В предпочтительном варианте осуществления настоящего изобретения в качестве диспергирующих средств также можно использовать другие вещества, такие как частично гидролизованный поливиниловый спирт, сополимеры стирол-малеиновый ангидрид, модифицированные малеиновым ангидридом сополимеры полиэтилена, полипропилена или полиолефина, модифицированные малеиновым ангидридом блок-сополимеры стирол-диен или их смеси. В комбинации с указанными выше полимерными диспергирующими средствами необязательно можно использовать обычные катионогенные, ионогенные или неионогенные поверхностно-активные вещества. Предпочтительно, если водная дисперсия содержит блок-сополимер стирол-диен в количестве, составляющем от 25 до 50 мас. % в пересчете на сухое вещество, более предпочтительно от 25 до 45 мас. % в пересчете на сухое вещество, более предпочтительно от 30 до 45 мас. % в пересчете на сухое вещество. Если диспергирующим средством является алифатическая С18-С32-карбоновая кислота, то предпочтительно, если она содержится в количестве, составляющем от 2 до 10 мас. % в пересчете на сухое вещество, в пересчете на массу блок-сополимера стирол-диен, более предпочтительно от 2 до 8 мас. % в пересчете на сухое вещество, более предпочтительно от 3 до 7 мас. % в пересчете на сухое вещество. Если диспергирующим средством является сополимер олефин-акриловая кислота, то предпочтительно, если он содержится в количестве, составляющем от 15 до 35 мас. % в пересчете на сухое вещество, в пересчете на массу блок-сополимера стирол-диен, более предпочтительно от 20 до 30 мас. % в пересчете на сухое вещество, более предпочтительно от 22 до 28 мас. % в пересчете на сухое вещество. Предпочтительно, если водная дисперсия содержит органический растворитель в количестве, составляющем менее 5 мас. % в пересчете на полную массу дисперсии, более предпочтительно менее 4 мас. %, более предпочтительно менее 3 мас. %, более предпочтительно менее 2 мас. %, более предпочтительно менее 1 мас. %, более предпочтительно менее 0,5 мас. %. Предпочтительно, если композиция содержит органический растворитель в количестве, составляющем менее 4 мас. % в пересчете на полную массу композиции, более предпочтительно менее 3 мас. %, более предпочтительно менее 2 мас. %, более предпочтительно менее 1 мас. %, более предпочтительно менее 0,5 мас. %, более предпочтительно менее 0,3 мас. %. Предпочтительно, если растворителями, которые в пределах указанного количества могут содержаться в водной дисперсии (оставшиеся после получения блок-сополимера стирол-диен) или в композиции, являются гидрокарбильные растворители, более предпочтительно ароматические растворители, более предпочтительно толуол.

Предпочтительно, если композиция содержит блок-сополимер стирол-диен в количестве, составляющем по меньшей мере 25 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 30 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 35 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 40 мас. % в пересчете на сухое вещество; предпочтительно не более 75 мас. % в пересчете на сухое вещество, более предпочтительно не более 70 мас. % в пересчете на сухое вещество, более предпочтительно не более 65 мас. % в пересчете на сухое вещество, более предпочтительно не более 60 мас. % в пересчете на сухое вещество, более предпочтительно не более 55 мас. % в пересчете на сухое вещество.

Предпочтительно, если композиция содержит агент, придающий липкость, в количестве, составляющем по меньшей мере 22 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 24 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 25 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 26 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 28 мас. % в пересчете на сухое вещество; предпочтительно не более 75 мас. % в пересчете на сухое вещество, более предпочтительно не более 70 мас. % в пересчете на сухое вещество, более предпочтительно не более 60 мас. % в пересчете на сухое вещество, более предпочтительно не более 50 мас. % в пересчете на сухое вещество, более предпочтительно не более 45 мас. % в пересчете на сухое вещество.

Предпочтительно, если агент, придающий липкость, содержит смолу - сложный эфир канифоли, негидрированную алифатическую C5-смолу, гидрированную алифатическую С5-смолу, ароматическую модифицированную С5-смолу, терпеновую смолу, гидрированную С9-смолу или их комбинации, где "С5" и "С9" означает количество атомов углерода в использующихся исходных веществах. Предпочтительно, если агент, придающий липкость, обладает температурой размягчения, равной от 65 до 180°С, более предпочтительно от 90 до 140°С. Предпочтительно, если агент, придающий липкость, обладает плотностью, равной от 0,92 до 1,06 г/см3, и обладает вязкостью расплава при 175°C, равной менее 1000 Паскаль⋅с (Па⋅с). Предпочтительно, если агент, придающий липкость, содержится в виде водной дисперсии.

Предпочтительно, если композиция содержит пластификатор в количестве, составляющем по меньшей мере 1 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 3 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 4 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 5 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 6 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 7 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 8 мас. % в пересчете на сухое вещество, более предпочтительно по меньшей мере 9 мас. % в пересчете на сухое вещество; предпочтительно не более 18 мас. % в пересчете на сухое вещество, более предпочтительно не более 15 мас. % в пересчете на сухое вещество, более предпочтительно не более 12 мас. % в пересчете на сухое вещество, более предпочтительно не более 11 мас. % в пересчете на сухое вещество.

Предпочтительно, если пластификатор обладает температурой плавления, равной 50-150°С. Предпочтительно, если температура плавления пластификатора равна по меньшей мере 55°С, более предпочтительно по меньшей мере 60°С, более предпочтительно по меньшей мере 62°С, более предпочтительно по меньшей мере 64°С, более предпочтительно по меньшей мере 66°С; предпочтительно, если температура плавления равна не более 130°С, более предпочтительно не более 120°С, более предпочтительно не более 110°С, более предпочтительно не более 100°С, более предпочтительно не более 90°С, более предпочтительно не более 80°С. В одном предпочтительном варианте осуществления настоящего изобретения пластификатор представляет собой аморфное вещество, обладающее температурой размягчения, равной 50-150°С. Предпочтительно, если температура размягчения пластификатора равна по меньшей мере 55°С, более предпочтительно по меньшей мере 60°С, более предпочтительно по меньшей мере 62°С, более предпочтительно по меньшей мере 64°С, более предпочтительно по меньшей мере 66°С; предпочтительно, если температура размягчения равна не более 130°С, более предпочтительно не более 120°С, более предпочтительно не более 110°С, более предпочтительно не более 100°С, более предпочтительно не более 90°С, более предпочтительно не более 80°С.

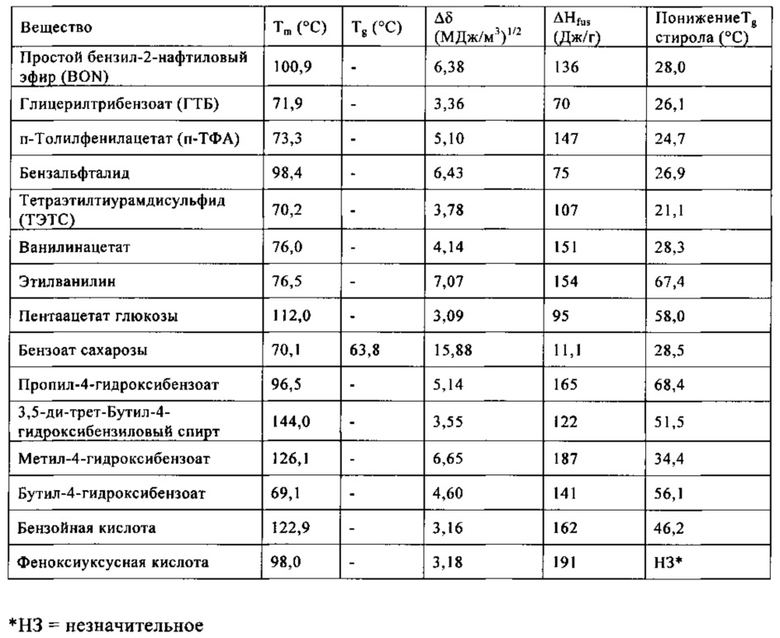

Предпочтительно, если значение Δδ, полученное на основе параметра растворимости Хоя для пластификатора и доменов стирола, содержащихся в сополимере СИС (т.е. полистирола), равно по меньшей мере 1,5 (МДж/м3)1/2, более предпочтительно по меньшей мере 2 (МДж/м3)1/2, более предпочтительно по меньшей мере 2,5 (МДж/м3)1/2, более предпочтительно по меньшей мере 3 (МДж/м3)1/2, более предпочтительно по меньшей мере 3,25 (МДж/м3)1/2; предпочтительно, если параметр Δδ равен не более 30 (МДж/м3)1/2, более предпочтительно не более 25 (МДж/м3)1/2, более предпочтительно не более 20 (МДж/м3)1/2, более предпочтительно не более 18 (МДж/м3)1/2.

Параметры растворимости Хоя используют для оценки способности каждого возможного пластификатора смешиваться с доменами полистирола, содержащимися в полимере. Полное описание уравнений, использующихся Хоем, а также вклады функциональных групп в молярные функции приведены в публикации Properties of Polymers - Their Correlation with Chemical Structure; Their Numerical Estimation and Prediction from Additive Group Contributions by D.W. van Krevelen. Для оценки способности разных возможных пластификаторов смешиваться с доменами полистирола, содержащимися в полимере, используют параметр общей растворимости (δt), а также его компоненты (δd, δр, δh, δv). Для каждого возможного пластификатора рассчитывают компоненты параметра растворимости и сравнивают их с компонентами для полистирола с использованием уравнения:

где Δδh обозначает разность значений δh полистирола и исследуемого вещества и ΔδV обозначает разность значений δV полистирола и исследуемого вещества. δv является компонентом, который включает и полярные, и дисперсные компоненты параметра растворимости. Поэтому Δδ является численным представлением расстояния между двумя точками (соответствующими двум материалам) на двумерной зависимости δh, от δv. Чем ближе друг к другу расположены точки или чем меньше значение Δδ, тем лучше смешиваются вещества.

Предпочтительно, если пластификатором является простой бензил-2-нафтиловый эфир, глицерилтрибензоат, п-толилфенилацетат, бензальфталид, ретинилацетат, тетраэтилтиурамдисульфид, изоэвгенилацетат, ванилинацетат, этилванилин, пентаацетат глюкозы, 1,4-циклогександиметанолдибензоат, бензоат сахарозы, пропил-4-гидроксибензоат, 3,5-ди-трет-бутил-4-гидроксибензиловый спирт, метил-4-гидроксибензоат, бутил-4-гидроксибензоат, бензойная кислота, фенилуксусная кислота, феноксиуксусная кислота, стеариновая кислота, полиэтиленимин, ацетат витамина А, сукралоза, бегеновая кислота, лаурамид, стеарамид, эрукамид, бис(2,2,6,6-тетраметил-4-пиперидил)себацинат, докозанол, диметилтерефталат, октаацетат сахарозы, метилциклопентенолон, канделильский воск, дегидроуксусная кислота, аскорбилпальмитат, агар-агар, ванилин, 4-(4-гидроксифенил)-2-бутанон, 1,2-дифеноксиэтан, м-толиловый эфир этиленгликоля, этилен-бис-стеарамид, дибензилоксалат, ди-(п-хлорбензил)оксалат, ди-(п-метилбензил)оксалат, дифенилсульфонат, п-бензилдифенил, 2,6-диизопропилнафталин, 2,6-диизопропилнафталин, бензил-п-гидроксибензоат, простой бензиловый эфир, дифениловый эфир 1,2-бис(гидроксиметилбензола), дифениловый эфир 1,2-бис(гидроксиметилбензола), 4,4'-диизопропилбифенил, м-терфенил, антраниловая кислота, бензамид, салициламид, 3-(диметиламино)бензойная кислота, 4-(октилокси)бензойная кислота, 3-(хлорметил)бензойная кислота, 2-(хлорметил)бензойная кислота, 3-(метиламино)бензойная кислота, 3-(1-цианоэтил)бензойная кислота, 4-(трет-бутоксиметил)бензойная кислота, 4-(бутиламино)бензойная кислота, фенилбензоат, холестерилбензоат, 4-метилфенилбензоат, 4-хлорфенилбензоат, 4-хлорбензилбензоат, метил-4-(цианометил)бензоат, метил-3-(4-гидроксифенил)бензоат, метил-4-(бромметил)бензоат, этил-4-(диметиламино)бензоат, метил-4-(4-формилфенил)бензоат, метил-4-(3-формилфенил)бензоат, этил-4-(бутиламино)бензоат, метил-3-метокси-2-(2-метокси-2-оксоэтокси)бензоат, дифенилфталат, монометилфталат, монобутилфталат, монобензилфталат; более предпочтительно простой бензил-2-нафтиловый эфир (BON), глицерилтрибензоат (ГТБ), п-толилфенилацетат (п-ТФА), бензальфталид, ретинилацетат, тетраэтилтиурамдисульфид (ТЭТС), изоэвгенилацетат, ванилинацетат, этилванилин, пентаацетат глюкозы, 1,4- циклогександиметанолдибензоат (DCHP), бензоат сахарозы (БС), пропил-4-гидроксибензоат, 3,5-ди-трет-4-гидроксибензиловый спирт, метил-4-гидроксибензоат, бутил-4-гидроксибензоат, бензойная кислота, триметилолпропан, ди(триметилолпропан), фенилуксусная кислота или феноксиуксусная кислота; более предпочтительно бензоат сахарозы или глицерилтрибензоат.

Предпочтительно, если пластификатор обладает скрытой теплотой плавления, равной от 1 до 200 Дж/г, более предпочтительно от 5 до 150 Дж/г, более предпочтительно от 5 до 90 Дж/г. Предпочтительно, если по данным ДСК пластификатор понижает Tg доменов стирола, содержащихся в сополимере стирол-диен, на 15-100°С, более предпочтительно на 20-80°С.

Предпочтительно, если сополимер, агент, придающий липкость и пластификатор смешивают при комнатной температуре в периодическом режиме с использованием мешалки с лопастями типов, которые хорошо известны специалистам в данной области техники. Скорости перемешивания (об/мин) обычно выбирают примерно таким образом, чтобы обеспечить хорошее перемешивание смеси без захвата воздуха. Клеящую композицию можно нанести на полотно с использованием ряда методик, таких как нанесение покрытия устройством из витой проволоки, устройством в форме запятой, гравировальным цилиндром, устройством для нанесения покрытий валиком, нанесение покрытия распределением, устройством с щелевой экструзионной головкой, устройством для нанесения покрытий с ножом над валком или устройством для нанесения покрытий поливом. Предусматривается, что для запланированной методики нанесения покрытия может потребоваться изменение состава клеящей композиции путем включения добавок, таких как загустители, поверхностно-активные вещества и противовспениватели.

Покрытие из клеящей композиции наносят на подложку, представляющую собой бумагу (например, полуматовую бумагу или термобумагу) или пластиковую пленку (например, полипропилен или сложный полиэфир). Предпочтительно, если подложка обладает толщиной, равной от 20 до 100 мкм, более предпочтительно от 25 до 80 мкм, более предпочтительно от 30 до 70 мкм. Предпочтительно, если толщина покрытия из клеящей композиции равна от 5 до 80 мкм, более предпочтительно от 7 до 70 мкм, более предпочтительно от 9 до 65 мкм. Подложку с покрытием сушат для удаления воды, предпочтительно в сушильном шкафу при температуре, равной ниже 150°С, предпочтительно ниже 140°С, более предпочтительно ниже 130°С, более предпочтительно ниже 120°С, более предпочтительно ниже 110°С. Высушенную подложку с покрытием сворачивают в рулон без нанесения защитной пленки на слой клея. Когда высушенную подложку с покрытием сворачивают в рулон, высушенный слой клея не прилипает к подложке, с которой он соприкасается. Предпочтительно, если на сторону подложки, противоположную стороне с покрытием, наносят изображение с помощью подходящей типографской краски и получают этикетку. Этикетку можно поместить на подложку и нагреть, чтобы активировать клей и прикрепить этикетку.

Примеры

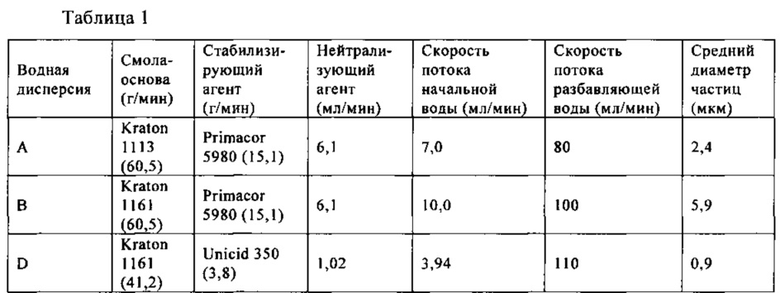

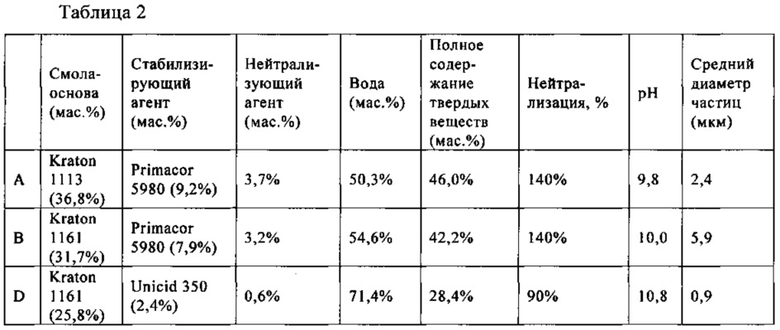

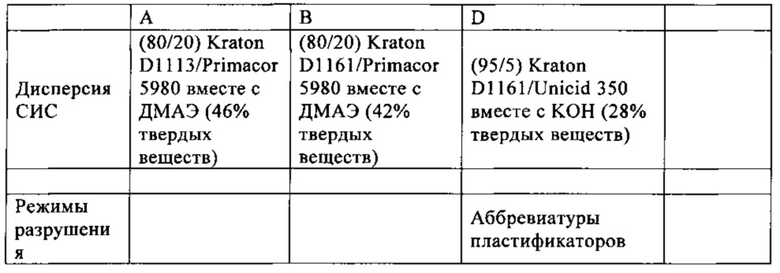

Получение водной дисперсии СИС

Дисперсии получали в двухшнековом экструдере диаметром 25 мм по методике, описанной в патенте U.S. №7947776 (в особенности, см. пример 6). Стабилизатор загружали с помощью объемного дозатора, полимер-основу СИС, KRATON, загружали с помощью дозатора, работающего по принципу расхода массы. Стабилизатором являлся PRIMACOR 5980 (полимер этилен/акриловая кислота, 80/20; индекс расплава 300 г/10 мин (ASTM D1238, 190°С/2,16 кг); выпускающийся фирмой Dow Chemical) или UNICID 350 (насыщенные алифатические С23-С26-карбоновые кислоты, выпускающиеся фирмой Baker Hughes). Полимерами СИС являлись KRATON D1113 (триблок-сополимер, 16% полимеризованных звеньев стирола, 56% диблок-сополимера) и KRATON D1161 (линейный блок-сополимер, 15% полимеризованных звеньев стирола, 19% диблок-сополимера). Полимер-основу и стабилизатор помещали в экструдер, расплавляли, смешивали и обрабатывали. Температуру в экструдере устанавливали равной 190°С в барабане для дисперсии D, 120°С в барабане для дисперсий А и В. Для дисперсии D в качестве нейтрализующего агента использовали 30 мас. % раствор гидроксида калия (регистрационный номер С AS 71769-53-4). Для дисперсий А и В в качестве нейтрализующего агента использовали ДМАЭ, 2-диметиламиноэтанол (100%) (регистрационный номер CAS 108-01-0). Скорость экструдера составляла примерно 450 об/мин. Нейтрализующий агент и начальную воду смешивали и загружали в экструдер в зону загрузки начальной воды. Разбавляющую воду загружали с помощью второго насоса и ее вводили в экструдер в зону разбавления. Потоки начальной воды и разбавляющей воды необязательно предварительно нагревали до температуры экструдера. Для установления подходящего давления внутри барабана экструдера, необходимого для предупреждения образования пара при рабочей температуре, в выпускном отверстии экструдера использовали регулятор обратного давления. Полученные дисперсии охлаждали и фильтровали через фильтр с отверстиями размером 200 мкм. Характеристики дисперсий представлены в таблице 1 и таблице 2.

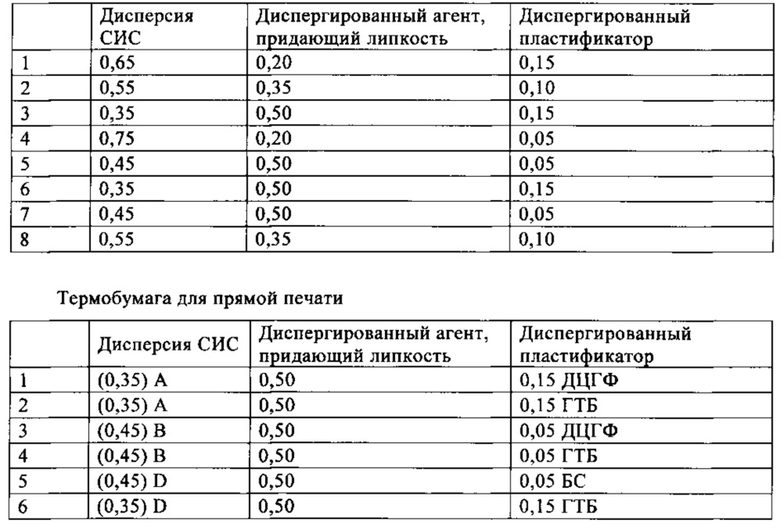

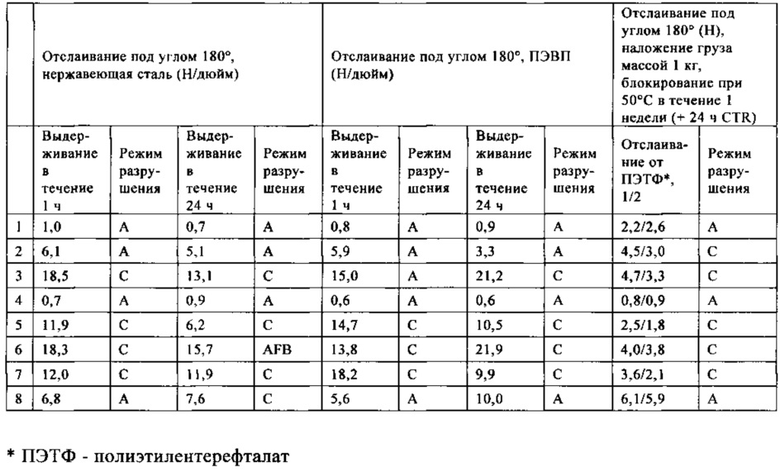

В примерах трехкомпонентные дисперсии общей массой, равной 20 г, при необходимом отношении количеств компонентов отвешивали в сосуды емкостью 6 драхм. Сосуды закрывали и встряхивали вручную в течение 30 с для обеспечения достаточного перемешивания образца. Затем образцы выдерживали в течение 2 ч, затем их наносили на подложку (необработанный ориентированный полипропилен толщиной 2 мил или термобумага для прямой печати). Стержнем для нанесения покрытий BYK на подложку наносили влажное покрытие из образца толщиной 1,6 мил. Затем образцы с покрытием сушили в конвекционной сушилке при 50°С в течение 10 мин и получали сухую пленку толщиной 0,5-0,9 мил.

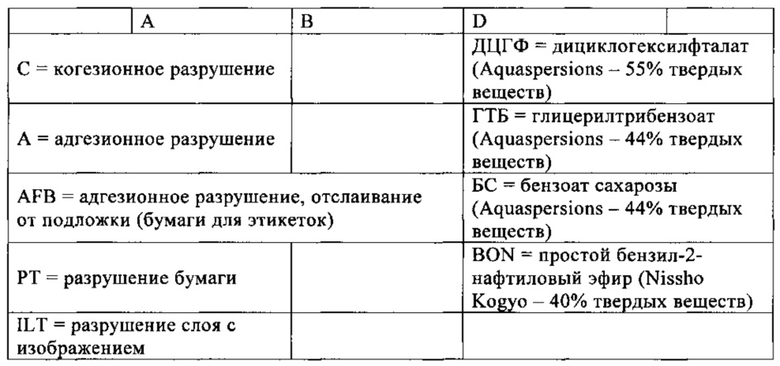

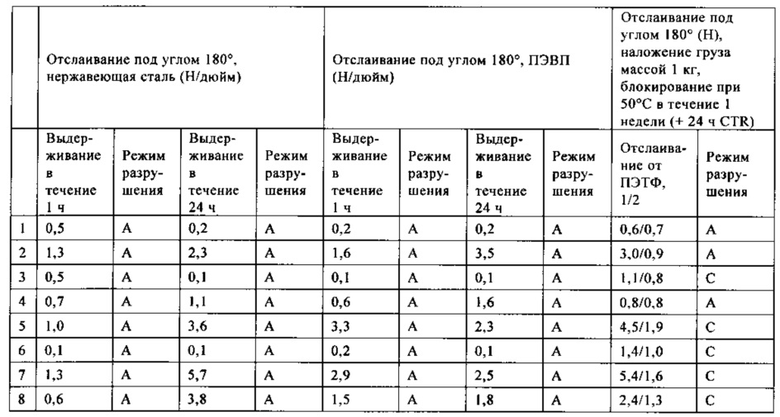

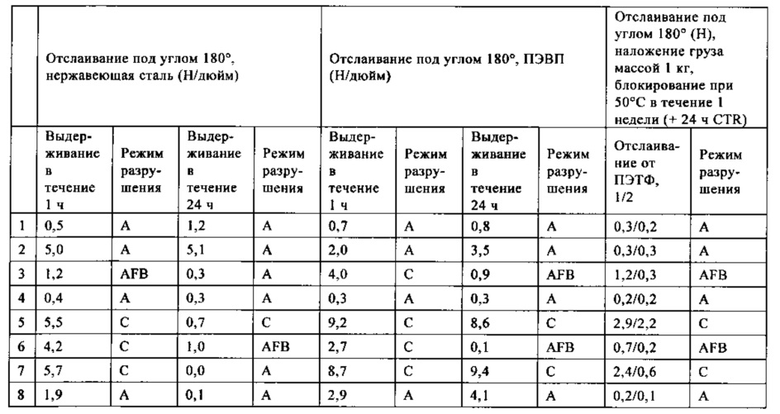

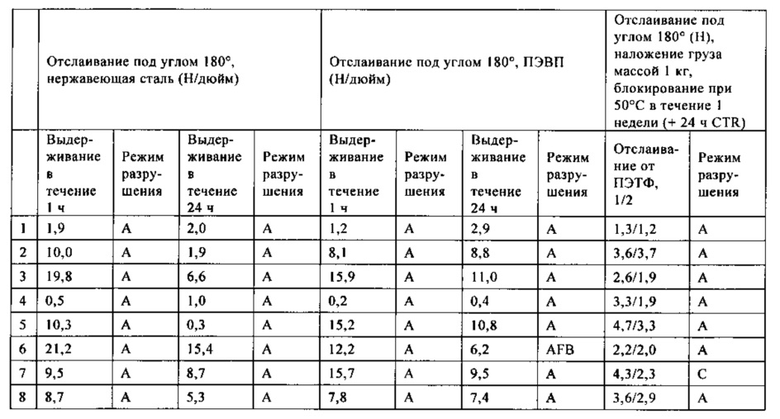

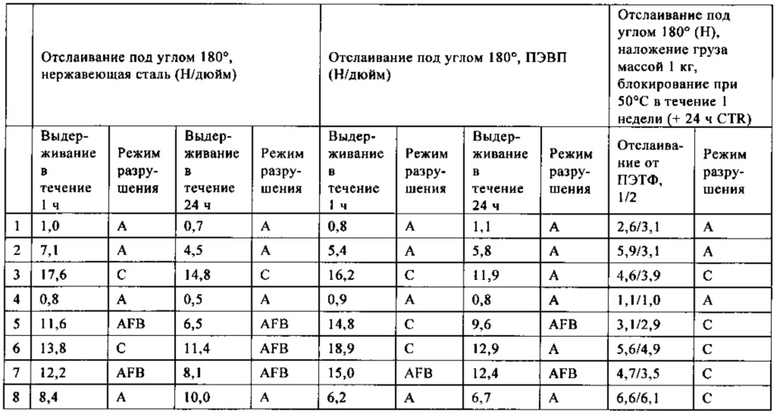

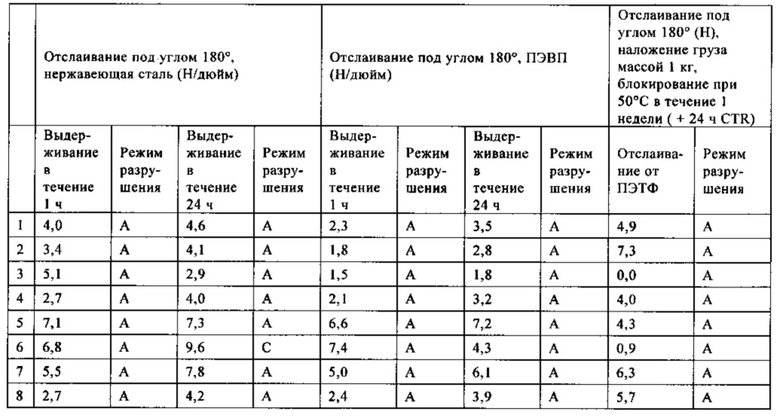

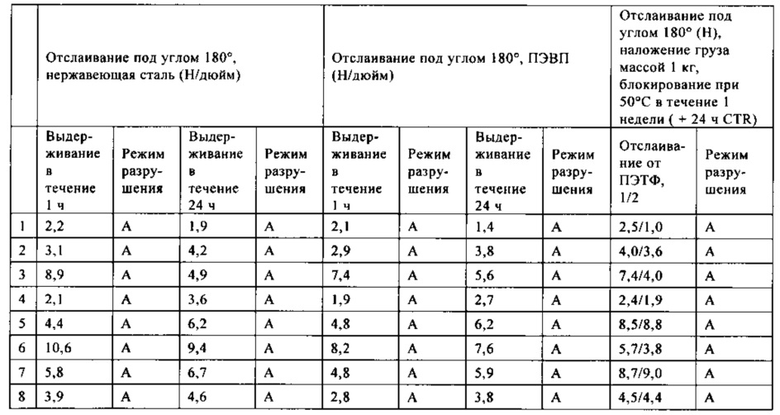

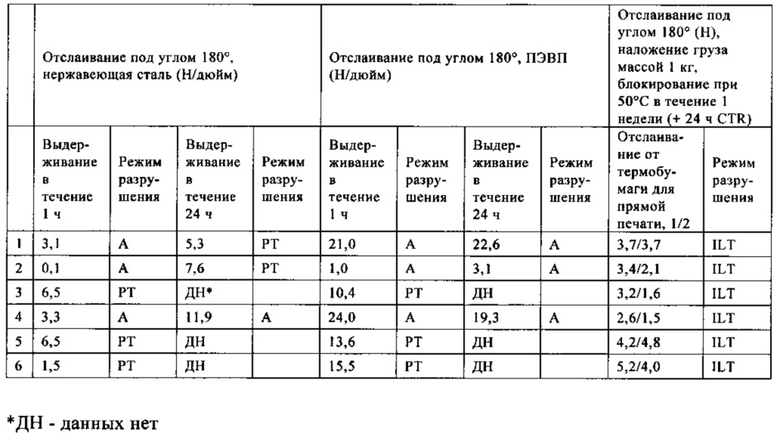

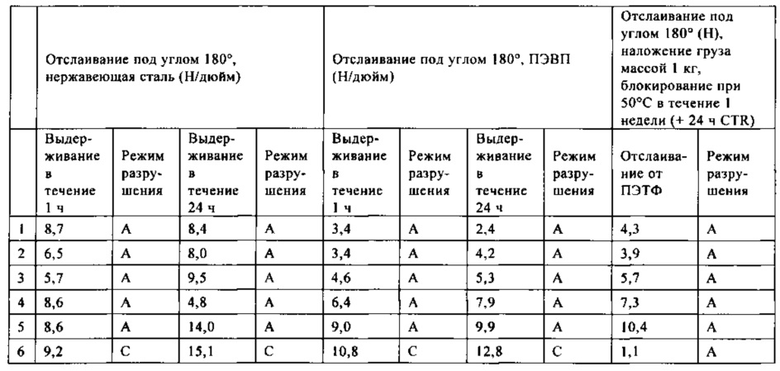

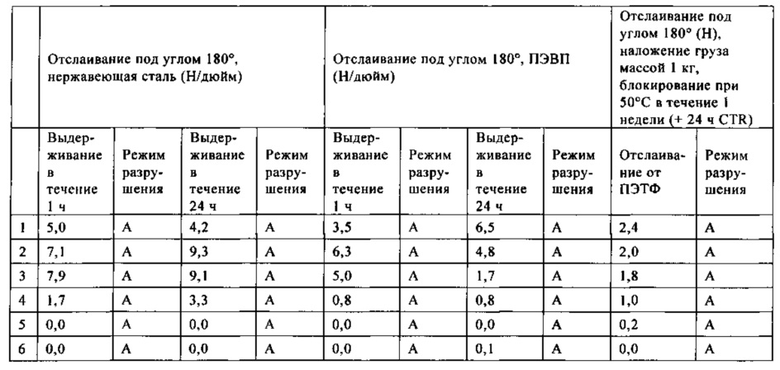

На сухие пленки помещали покрытую силиконом прокладочную бумагу для защиты и затем их выдерживали в помещении с регулируемой температурой (72°F) и влажностью (ОВ (относительная влажность) 50%) в течение ночи для приведения в равновесие. Затем из пленок вырезали полоски размером 1×6 дюймов для исследования адгезии (отслаивание) и блокирования. Затем исследуемые полоски активировали нагреванием в сушильном шкафу, выпускающемся фирмой Werner Mathis AG, при температуре, установленной равной 110°С, выдерживая полоски, расположенные на сетчатой полке с квадратными отверстиями размером 0,5 см, стороной с нанесенным клеем вверх в течение 15 ч. Затем полоски сразу ламинировали с исследуемыми подложками, описанными ниже, с помощью ручного валика массой 2 кг. Усилие отслаивания является мерой силы, необходимой для отделения пленки с нанесенным клеящим покрытием от подложки. Усилие отслаивания измеряли после выдерживания в течение 60 мин и выдерживания в течение 24 ч после стадии ламинирования. В частности, усилие отслаивания под углом 180° определяли с помощью методики исследования PSTC 101 Test method А на пластинах из нержавеющей стали (НС) и пластинах из полиэтилена высокой плотности (ПЭВП), один раз для каждого времени выдерживания. В исследованиях блокирования использовали неактивированные исследуемые полоски и их помещали клеящим слоем на кусок пленки из сложного полиэфира или бумаги для прямой печати (клеящий слой помещали на слой с изображением), закрепленный на пластине из нержавеющей стали. Эту конструкцию помещали в сушильный шкаф при 50°С на 1 неделю с грузом массой 1 кг, помещенным на исследуемую полоску, что обеспечивало давление ≥12 г/см2. Через 1 неделю устройство помещали в помещение с регулируемой температурой (72°F) и влажностью (ОВ 50%) и выдерживали в течение ночи для приведения в равновесие. Затем для исследуемой полоски проводили описанное выше исследование по отслаиванию под углом 180°, в большинстве случаев исследование проводили дважды, поскольку в каждом эксперименте можно исследовать только ~2,5 дюйма конструкции.

Для всех приведенных в примерах композиций указаны массовые доли влажных компонентов. Количество твердых веществ в сухой пленке можно рассчитать на основе приведенных количеств твердых веществ, содержащихся в каждом компоненте композиции.

Составы клеящих композиций

Ориентированный полипропилен

Агент, придающий липкость - Lawter Snowtack 100G (56% твердых веществ)

Результаты исследования нанесенных на подложку покрытий из клеев

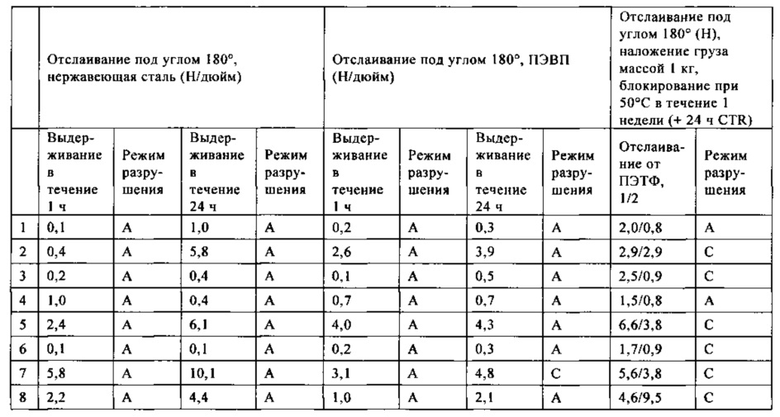

Дисперсия СИС (А), агент, придающий липкость (Snowtack 100G), и пластификатор (дициклогексилфталат)

Дисперсия СИС (А), агент, придающий липкость (Snowtack 100G), и пластификатор (бензоат сахарозы)

Дисперсия СИС (А), агент, придающий липкость (Snowtack 100G), и пластификатор (глицерилтрибензоат)

Дисперсия СИС (А), агент, придающий липкость (Snowtack 100G), и пластификатор (простой бензил-2-нафтиловый эфир)

Дисперсия СИС (В), агент, придающий липкость (Snowtack 100G), и пластификатор (дициклогексилфталат)

Дисперсия СИС (В), агент, придающий липкость (Snowtack 100G), и пластификатор (бензоат сахарозы)

Дисперсия СИС (В), агент, придающий липкость (Snowtack 100G), и пластификатор (глицерилтрибензоат)

Дисперсия СИС (В), агент, придающий липкость (Snowtack 100G), и пластификатор (простой бензил-2-нафтиловый эфир)

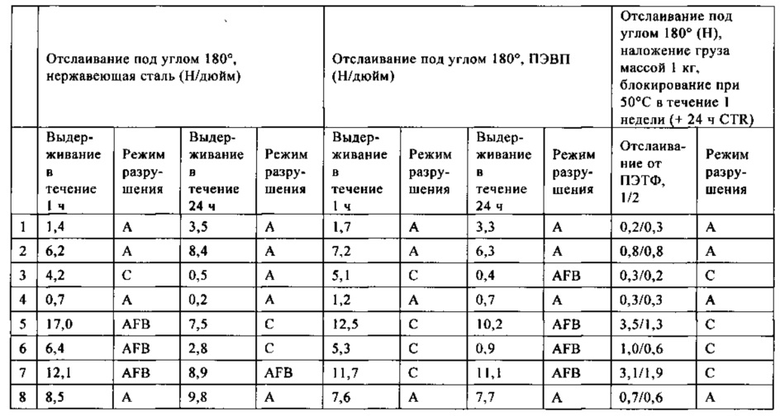

Дисперсия СИС (D), агент, придающий липкость (Snowtack 100G), и пластификатор (дициклогексилфталат)

Дисперсия СИС (D), агент, придающий липкость (Snowtack 100G), и пластификатор (бензоат сахарозы)

Дисперсия СИС (D), агент, придающий липкость (Snowtack 100G), и пластификатор (глицерилтрибензоат)

Дисперсия СИС (D), агент, придающий липкость (Snowtack 100G), и пластификатор (простой бензил-2-нафтиловый эфир)

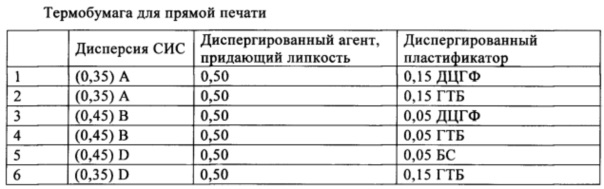

Термобумага для прямой печати

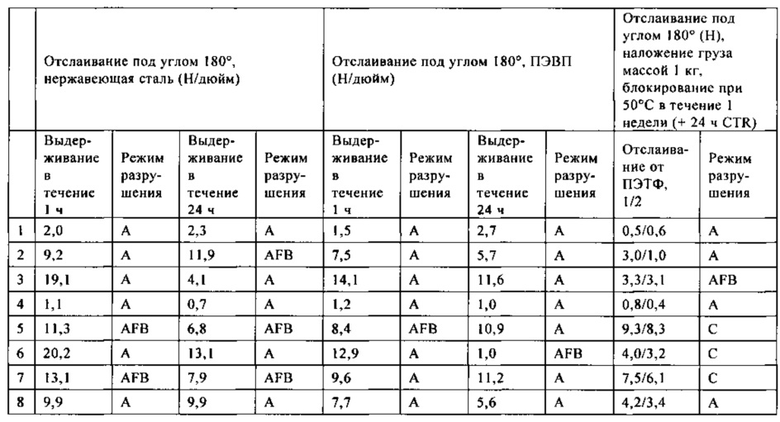

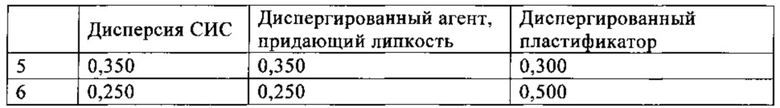

Исследования более высокого содержания пластификатора

Дисперсия СИС (D), агент, придающий липкость (Snowtack 100G), и пластификатор (дициклогексилфталат)

Дисперсия СИС (D), агент, придающий липкость (Snowtack 100G), и пластификатор (бензоат сахарозы)

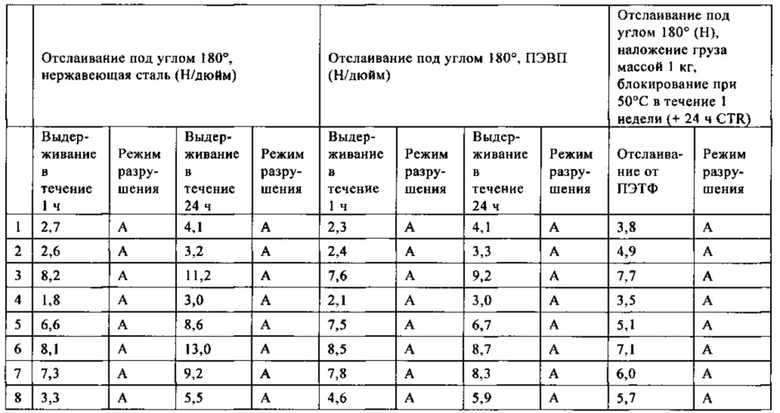

Характеристики пластификаторов

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ КЛЕЙ, СКЛЕИВАЮЩИЙ ПРИ НАДАВЛИВАНИИ | 2014 |

|

RU2668038C2 |

| КЛЕЯЩАЯ ДОБАВКА | 2012 |

|

RU2577833C2 |

| ВОДНЫЕ КЛЕЯЩИЕ СИСТЕМЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2001 |

|

RU2278141C2 |

| СПОСОБ УПАКОВКИ КЛЕЯЩЕЙ КОМПОЗИЦИИ (ВАРИАНТЫ) И УПАКОВАННАЯ КЛЕЯЩАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1991 |

|

RU2096277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОЙ К ДАВЛЕНИЮ КЛЕЕВОЙ КОМПОЗИЦИИ НА ВОДНОЙ ОСНОВЕ | 2016 |

|

RU2738816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАВКОГО КЛЕЯ, ИМЕЮЩЕГО НЕЛИПКОЕ ПОКРЫТИЕ | 2015 |

|

RU2688853C2 |

| СВОБОДНЫЙ ОТ ВОДЫ ИЛИ СОДЕРЖАЩИЙ МАЛО ВОДЫ, ЧАСТИЧНО КРИСТАЛЛИЧЕСКИЙ, ТВЕРДЫЙ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ КЛЕЙ (ЕГО ВАРИАНТЫ) | 1996 |

|

RU2189380C2 |

| КЛЕИ НА ВОДНОЙ ОСНОВЕ | 2013 |

|

RU2661579C2 |

| АДГЕЗИОННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ), СПОСОБ ЗАКРЫТИЯ УПАКОВОК (ВАРИАНТЫ), ЛИСТ И РУЛОН АДГЕЗИОННЫХ СРЕДСТВ | 2004 |

|

RU2394685C2 |

| ЭПОКСИДНЫЕ СМОЛЫ, МОДИФИЦИРОВАННЫЕ АМФИФИЛЬНЫМ БЛОК-СОПОЛИМЕРОМ, И ИЗГОТОВЛЕННЫЕ ИЗ НИХ КЛЕЯЩИЕ ВЕЩЕСТВА | 2005 |

|

RU2389742C2 |

Группа изобретений относится к композиции для нанесения на подложку, содержащей три компонента, и к способу получения активируемого нагреванием клея. В композиции первым компонентом является блок-сополимер стирол-диен, содержащий 10-30 мас. % полимеризованных звеньев стирола, содержащийся в количестве, составляющем от 20 до 80 мас. %, где блок-сополимер содержится в виде дисперсии сополимера в воде и дисперсия содержит органический растворитель в количестве, составляющем менее 5 мас. % в пересчете на полную массу дисперсии. Вторым компонентом композиции является пластификатор, содержащийся в количестве, составляющем от 0,5 до 20 мас. %. Третьим компонентом - агент, придающий липкость, содержащийся в количестве, составляющем от 20 до 80 мас. %. Способ получения активируемого нагреванием клея, склеивающего при надавливании, включает композиции по изобретению, а также нанесение ее на бумагу или пластиковую пленку. Технический результата, достигаемый при использовании группы изобретений, заключается в получении активируемого нагреванием клея, склеивающего при надавливании, обладающего хорошей клеящей способностью и хорошими характеристиками блокирования. 2 н. и 8 з.п. ф-лы, 2 табл., 8 пр.

1. Композиция, предназначенная для нанесения покрытия на подложку, содержащая: (а) блок-сополимер стирол-диен, содержащий 10-30 мас. % полимеризованных звеньев стирола, в количестве, составляющем от 20 до 80 мас. % в пересчете на сухое вещество, где блок-сополимер содержится в виде дисперсии сополимера в воде и указанная дисперсия содержит органический растворитель в количестве, составляющем менее 5 мас. % в пересчете на полную массу дисперсии; (b) пластификатор в количестве, составляющем от 0,5 до 20 мас. % в пересчете на сухое вещество; и (с) агент, придающий липкость, в количестве, составляющем от 20 до 80 мас. % в пересчете на сухое вещество.

2. Композиция по п. 1, в которой параметр растворимости Хоя Δδ для пластификатора и полистирола равен от 2,5 до 30 (МДж/м3)1/2.

3. Композиция по п. 2, в которой агент, придающий липкость, содержит смолу - сложный эфир канифоли, негидрированную алифатическую C5-смолу, гидрированную алифатическую C5-смолу, ароматическую модифицированную C5-смолу, терпеновую смолу, гидрированную С9-смолу или их комбинации.

4. Композиция по п. 3, в которой блок-сополимер стирол-диен содержит 10-70 мас. % диблок-сополимера и 30-90 мас. % триблок-сополимера и дисперсия сополимера в воде содержит диспергирующее средство, выбранное из группы, включающей алифатические С18-С32-карбоновые кислоты и сополимеры олефин-акриловой кислоты.

5. Композиция по п. 4, в которой агент, придающий липкость, обладает температурой размягчения, равной от 65 до 180°С.

6. Композиция по п. 5, где композиция содержит: (а) сополимер в количестве, составляющем от 25 до 65 мас. % в пересчете на сухое вещество; (b) пластификатор в количестве, составляющем от 4 до 15 мас. % в пересчете на сухое вещество; и (с) агент, придающий липкость, в количестве, составляющем от 25 до 70 мас. % в пересчете на сухое вещество.

7. Композиция по п. 6, в которой пластификатор является аморфным и обладает температурой размягчения, равной 50-150°С.

8. Способ получения активируемого нагреванием клея, склеивающего при надавливании; указанный способ включает объединение: (а) блок-сополимера стирол-диен, содержащего 10-30 мас. % полимеризованных звеньев стирола, в количестве, составляющем от 20 до 80 мас. % в пересчете на сухое вещество, где блок-сополимер содержится в виде дисперсии в воде и дисперсия содержит органический растворитель в количестве, составляющем менее 5 мас. % в пересчете на полную массу дисперсии; (b) пластификатора в количестве, составляющем от 0,5 до 20 мас. % в пересчете на сухое вещество; и (с) агента, придающего липкость, в количестве, составляющем от 20 до 80 мас. % в пересчете на сухое вещество; с получением клеящей композиции; и нанесение покрытия из клеящей композиции на бумагу или пластиковую пленку, указанная бумага или пластиковая пленка обладает толщиной, равной от 12 до 130 мкм.

9. Способ по п. 8, в котором параметр растворимости Хоя Δδ для пластификатора и полистирола равен от 2,5 до 30 (МДж/м3)1/2.

10. Способ по п. 9, в котором клеящую композицию получают путем объединения: (а) сополимера в количестве, составляющем от 25 до 65 мас. % в пересчете на сухое вещество; (b) пластификатора в количестве, составляющем от 4 до 15 мас. % в пересчете на сухое вещество; и (с) агента, придающего липкость, в количестве, составляющем от 25 до 70 мас. % в пересчете на сухое вещество.

| US 2011293834 A1, 01.12.2011 | |||

| JP H06179856 A, 28.06.1994 | |||

| WO 2007053405 A1, 10.05.2007 | |||

| JP 4698521 B2, 08.06.2011 | |||

| КАРДАШОВ Д.А., ПЕТРОВА А.П., Полимерные клеи, Москва, Химия, 1983, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

2018-07-17—Публикация

2013-12-02—Подача