Изобретение относится, в общем, к вращающимся обрабатывающим инструментам. В частности, изобретение относится к коронке инструмента для обработки при вращении, в частности, для проделывания углублений в стекле или стеклокерамике.

Из DE 3534426 С1 известно сверлильное устройство для сверления хрупких пластин, в частности, стеклянных пластин. Подлежащая сверлению пластина фиксируется с помощью опоры и прижима. Стопор и прижим образуются с помощью внутренних колец опор шаровых шарниров, чтобы при фиксации стеклянной пластины предотвратить изгибающие напряжения. Отверстие выполняется с помощью двух установленных с возможностью движения противоположно друг другу полых сверл.

Далее в публикации ЕР 2489488 А1 описывается алмазная фреза для круглых отверстий с центрирующим сверлом и упором. Алмазная фреза для круглых отверстий включает имеющий форму коронки или стакана фрезерный рабочий орган, край которого, проходящий в рабочей плоскости снабжен средствами, снимающими стружку. На оси вращения фрезерного рабочего органа расположено сверло, конец которого для сверления центрирующего отверстия выступает за рабочую плоскость и стержень которого соединен с держателем. Стержень сверла снабжен упором, который выдается от края на расстояние и который после фрезерования пилотного круга средствами, снимающими стружку края, бьется об обрабатываемое изделие, чтобы сделать возможным углубление пилотного круга только после отделения сверла от держателя.

Оба названные выше устройства пригодны для выполнения сквозных отверстий небольшой глубины в стеклянных пластинах.

Из ЕР 06417 А1 известно сверло, армированное твердым сплавом, которое пригодно для сверления очень различных материалов, таких как металлы, стекло, керамика и бетон. Сверло имеет резец из твердого сплава с углом при вершине сверла от 120 до 125° и задним углом от 10 до 15°. В сверле этого типа, в основе которого заложен принцип обработки резанием, при хрупких твердых материалах, таких как стекло или стеклокерамика, правда, существует опасность образования трещин. Собственно когда в обрабатываемой детали не остается никаких макроскопических трещин, могут появляться микротрещины, которые оказывают действие, сильно уменьшающее прочность материала. К тому же сверло пригодно только для выполнения отверстий, но не для фрезерования.

US 3343308 А описывает устройство для резания и шлифования при строительстве, в котором отстоящие шлифовальные тела закреплены на инструменте и взаимно с помощью пластичной проволоки. Согласно форме осуществления предусмотрено сверло, при сверлении которым не образуется керна, в котором поверх отверстия пустотелого сверла закреплено одно или несколько шлифовальных тел.

Далее из US 5137098 А известен алмазный инструмент для сверления и фрезерования. Согласно форме осуществления предусмотрен выдающийся по оси, простирающийся вокруг оси имеющий форму полукруга, покрытый абразивным материалом выступ. Могут быть предусмотрены несколько таких выступов.

Глухие отверстия, диаметр и глубина которых должны вышлифовываться инструментами, у которых отношение диаметра стержня инструмента к длине инструмента меньше чем 1:10, не могут изготавливаться в стеклокерамике с приемлемым уменьшением прочности материала из-за неустойчивых стержней инструмента. При этом диаметр стержня инструмента в решающей степени зависит от диаметра коронки инструмента.

Таким образом, в основе изобретения лежит задача предоставления в распоряжение инструмента, посредством которого можно выполнять глубокие отверстия и осуществлять фрезерование в хрупких и твердых материалах, в частности, стекле и стеклокерамике без опасности поломки. Эта задача решается с помощью предмета независимых пунктов формулы изобретения. Предпочтительные варианты исполнения и усовершенствования изобретения приведены в зависимых пунктах формулы изобретения.

Соответственно изобретение предусматривает коронку инструмента для сверления и фрезерования углублений в хрупких и твердых материалах, причем коронка инструмента имеет шлифовальное тело в форме полого цилиндра, переходящее в преимущественно полый стержень, причем на торцевой поверхности имеющего форму полого цилиндра шлифовального тела в месте оси цилиндра шлифовального тела расположена центральная шлифовальная поверхность, которая с помощью по меньшей мере перемычки соединена с внутренней стенкой имеющего форму полого цилиндра шлифовального тела.

Торцевая поверхность шлифовального тела, перемычка с центральной шлифовальной поверхностью и по меньшей мере часть наружной стенки шлифовального тела покрыты абразивным материалом. Между по меньшей мере одной перемычкой и внутренней стенкой шлифовального тела остается по меньшей мере отверстие во внутреннюю часть имеющего форму полого цилиндра шлифовального тела, преимущество во внутреннюю часть стержня. Перемычка может также называться спицей.

Разработка материала с помощью коронки инструмента осуществляется соответственно с помощью шлифования, что может называться резанием или истиранием геометрически неопределенным резцом (благодаря расположению и форме абразивных зерен).

С этой конструкцией диаметр коронки инструмента может доводиться до максимума по отношению к поверхности поперечного сечения выполняемого углубления. При фрезеровании углубления боковое перемещение коронки инструмента, вращающейся вокруг своей оси, не должно осуществляться за пределами ее центральной оси, чтобы полностью удалить материал в поперечном сечении углубления. Напротив перемычка и центральная шлифовальная поверхность создают предпосылки для того, чтобы даже при незначительном боковом перемещении коронки инструмента вышлифовывалась вся поверхность материала, очерченная окружностью коронки инструмента.

Хотя окружная скорость шлифовальной поверхности в центре инструмента, соответственно у оси цилиндра равна нулю, коронка инструмента может очень хорошо применяться для сверления углублений, то есть без бокового перемещения коронки инструмента. Здесь предложенное в соответствии с изобретением исполнение коронки инструмента ведет также к тому, что коронка меньше бьет и вибрирует, так что получаются очень гладкие стенки.

Поперечное сечение углубления, изготавливаемого инструментом, благодаря вращающейся цилиндрической основной форме имеет минимальный радиус, который благодаря конечному диаметру шлифовального тела не может снизиться.

Независимо от того, сверлится ли углубление или фрезеруется, в сравнении с минимальным радиусом боковой стенки и таким образом опосредованно также с размером поперечного сечения теперь могут выполняться очень глубокие углубления в хрупких и твердых материалах, таких как стекло и стеклокерамика. Соответственно изобретение относится также к стеклянному или стеклокерамическому элементу, который может изготавливаться с помощью предложенной в соответствии с изобретением коронки инструмента. При этом стеклянный или стеклокерамический элемент имеет по меньшей мере вышлифованное углубление, прямо проходящее от его отверстия на поверхности стеклянного или стеклокерамического элемента до его дна. Боковая стенка углубления имеет минимальный радиус, равный по меньшей мере 6 мм, причем отношение глубины углубления к минимальному радиусу составляет более 10:1. Под углублением при этом понимается закрытая с одной стороны полость, то есть никакое не сквозное отверстие. Другими словами углубление заканчивается дном в хрупком и твердом материале.

В особом случае выполнения углубления с круглой формой поперечного сечения глубина углубления по меньшей мере в пять раз, преимущественно в десять раз, больше его диаметра.

С помощью изобретения могут изготавливаться, например, структуры легкого веса из стеклокерамики. При этом, особенно плавный ход предложенной в изобретении коронки инструмента делает возможным изготовление очень тонкостенной структуры. В частности, минимальное расстояние стенки углубления до поверхности стеклянного или стеклокерамического элемента может составлять самое большее 15 мм, предпочтительно самое большое 10 мм. При этом поверхность может являться также стенкой соседнего углубления. Поэтому согласно усовершенствованию изобретения предусмотрен стеклянный или стеклокерамический элемент, имеющий несколько проходящих рядом друг с другом вышлифованных углублений, причем минимальное расстояние между стенками двух соседних углублений составляет самое большее 15 мм, предпочтительно самое большее 10 мм.

Возможное применение - это, например, стеклокерамические, имеющие уменьшенный вес носители зеркала для телескопа.

Изобретение ниже поясняется более подробно с помощью примеров осуществления и приложенных чертежей. На чертежах одинаковые или соответствующие элементы обозначены одинаковыми позициями. На чертежах показывают:

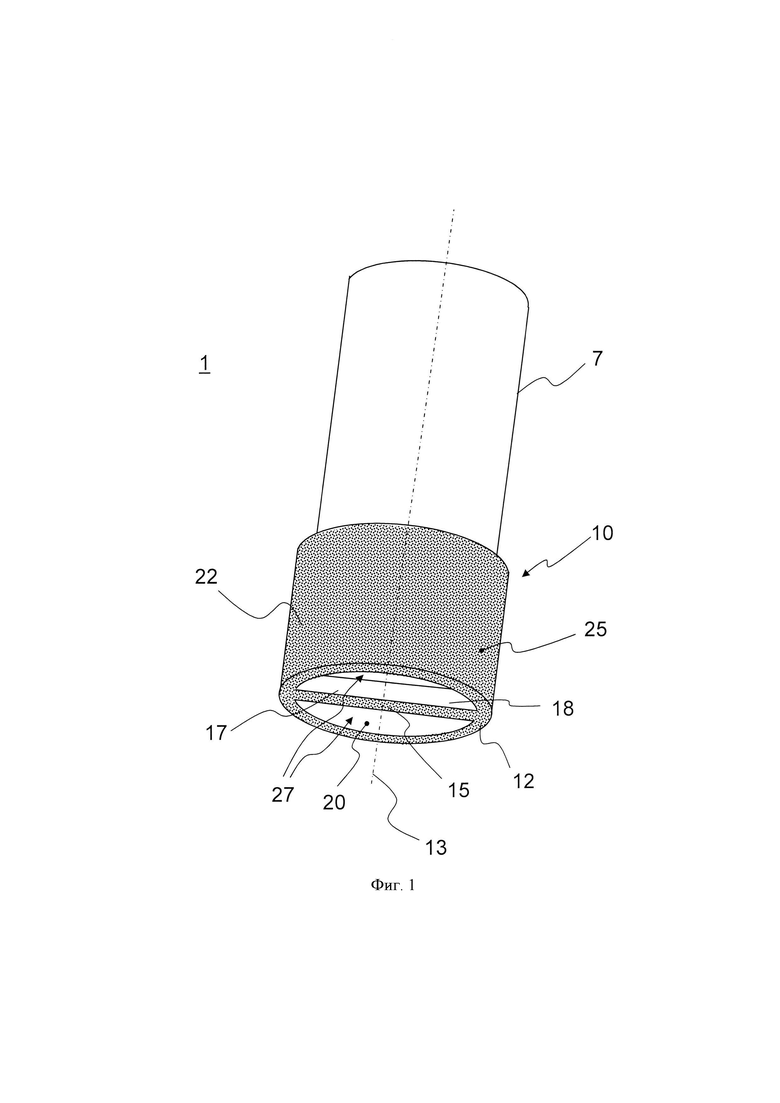

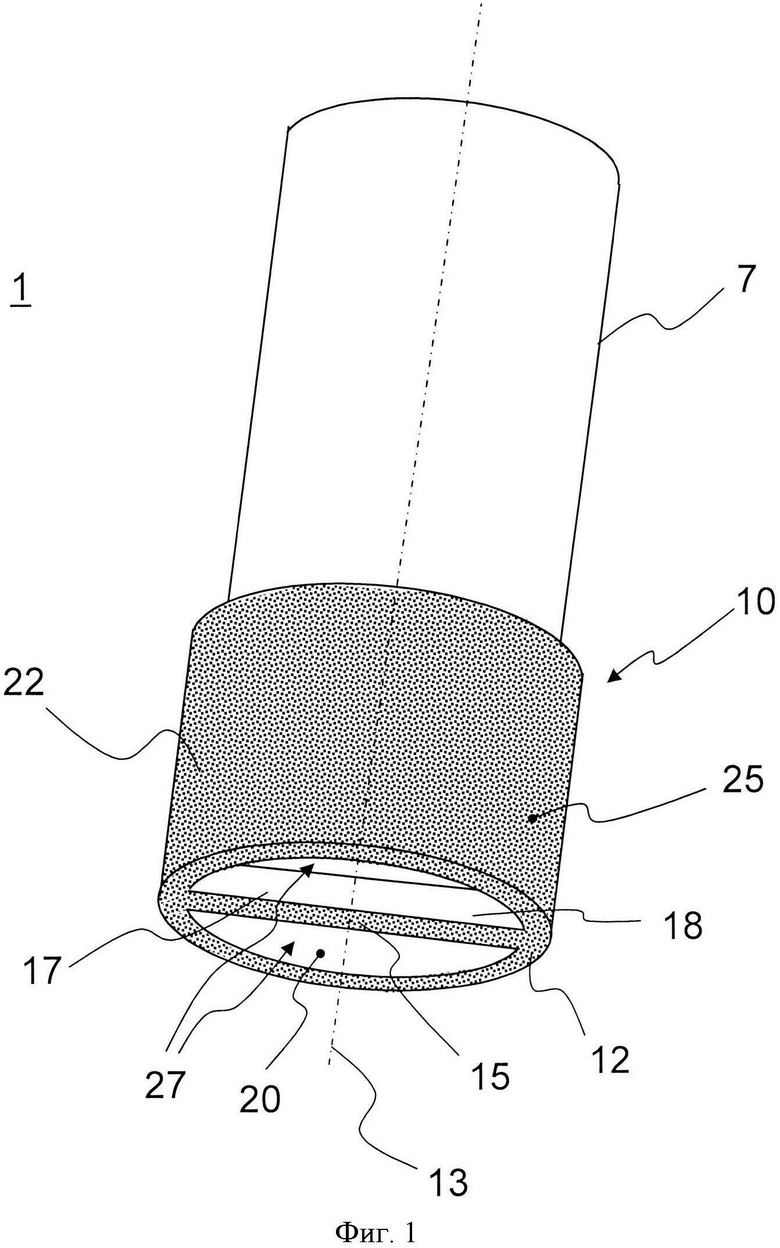

фиг. 1: схематический вид коронки инструмента,

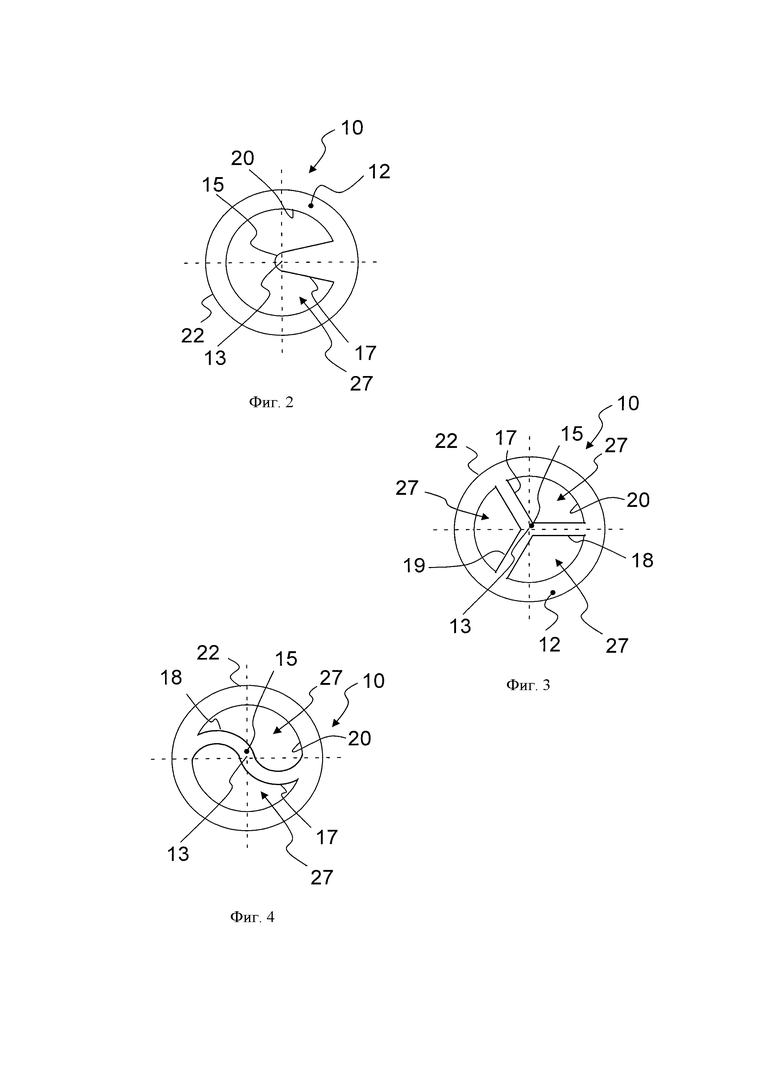

фиг. 2-4: виды сверху торцевой поверхности коронки инструмента,

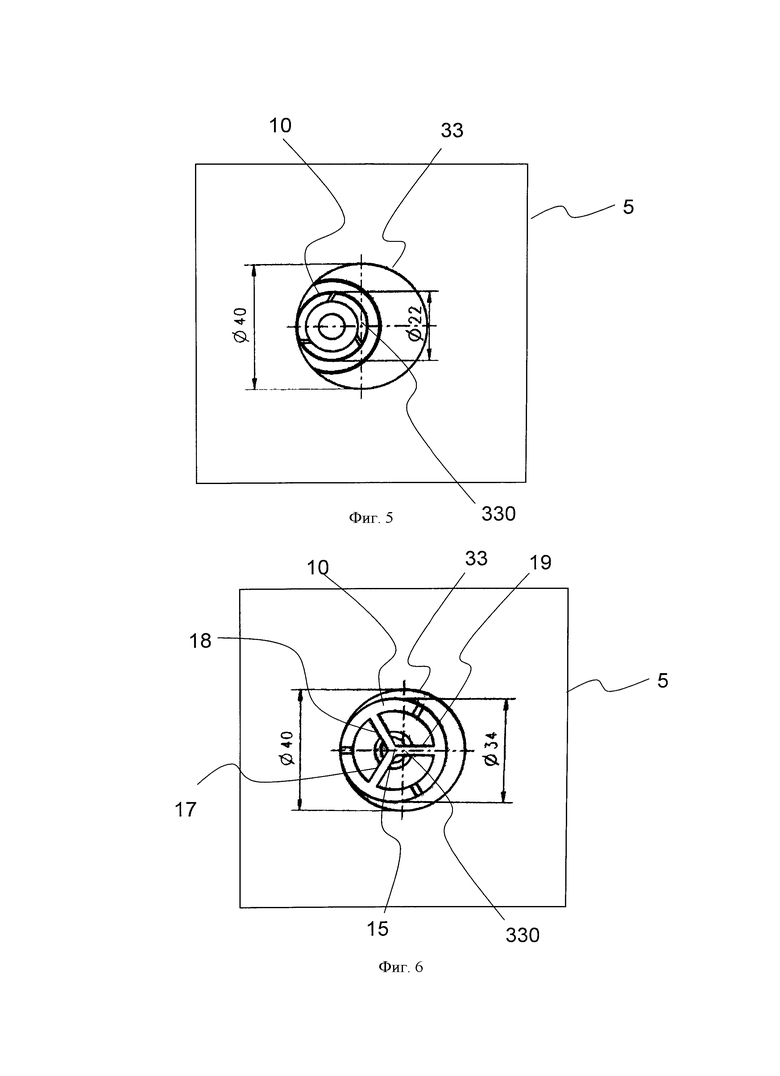

фиг. 5 и 6: виды сверху углубления во время выполнения углубления коронкой инструмента,

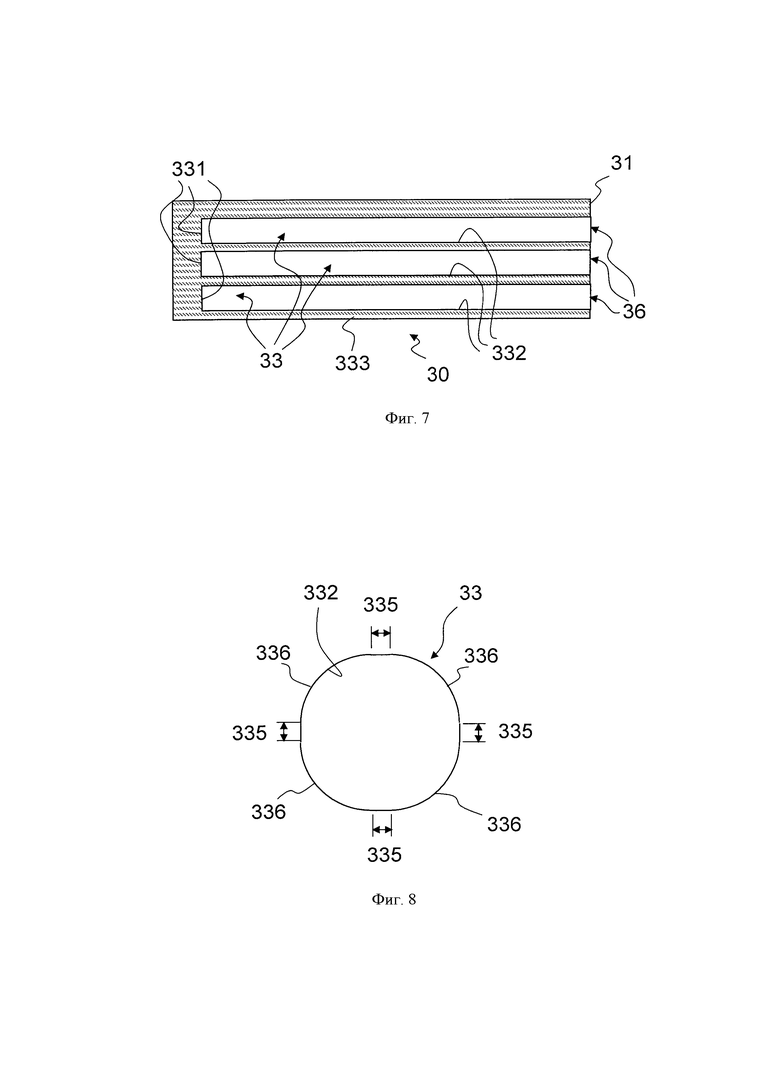

фиг. 7: стеклянный или стеклокерамический элемент, вид поперечного сечения,

фиг. 8: форма поперечного сечения углубления и

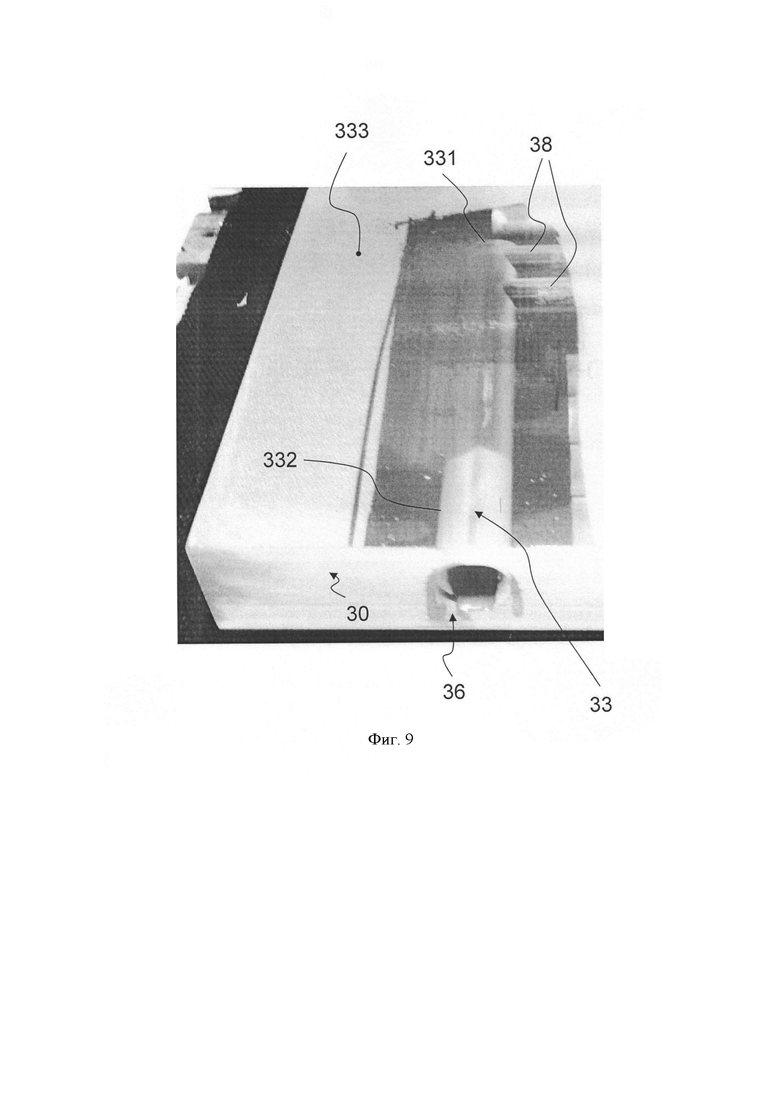

фиг. 9: фотографический снимок стеклокерамического блока с углублением.

Фиг. 1 показывает вид в перспективе примера осуществления предложенной в соответствии с изобретением коронки инструмента 1.

Коронка 1 инструмента включает шлифовальное тело 10, которое имеет основную форму в виде полого цилиндра. Шлифовальное тело 10 переходит в стержень 7. При этом шлифовальное тело 10 может быть закреплено на стержне или стержень и шлифовальное тело 10 могут быть выполнены цельно, например, с обточкой трубы подходящего диаметра. Стержень 7 точно также имеет форму полого цилиндра. Без ограничения на особый, показанный на фиг. 1 пример осуществления, стержень 7 имеет предпочтительно меньший диметр, чем шлифовальное тело 10, чтобы упростить фрезерование и/или сверление углублений, глубина которых больше, чем осевая длина шлифовального тела 10. В общем, без ограничения показанным на фиг. 1 примером, шлифовальное тело 10 согласно форме осуществления образовано цельно, в частности, в виде фасонного блока. Для этого шлифовальное тело 10, включая перемычку или перемычки, например, может быть выфрезеровано из металлического тела или изготовлено методом литья. Дальше перемычки могут быть также вварены в имеющую форму полого цилиндра основную часть шлифовального тела.

С помощью стержня коронка инструмента зажимается в патрон сверлильного и/или фрезерного приспособления. Выполнение углублений осуществляется затем посредством вращения коронки 1 инструмента вокруг оси 13 цилиндра и осевой и/или радиальной подачи коронки 1 инструмента.

Шлифовальное тело 10 покрыто абразивным материалом 25, которое создает предпосылки для удаления материала при проделывании углубления в твердом и хрупком материале. Поверхности шлифовального тела, снабженные абразивным материалом 25, обозначены точечной штриховкой.

Как следует из фиг. 1, также и в центре инструмента, соответственно в месте оси 13 цилиндра имеется абразивный материал 25. Для этого имеются две согласно этой форме осуществления исходящие противоположно от внутренней стенки 20 шлифовального тела 10 и покрытые абразивным материалом 25 перемычки 17, 18, которые встречаются в месте оси 13 цилиндра. Таким образом, в и вокруг области оси 13 цилиндра на торцевой поверхности 12 шлифовального тела образуется центральная шлифовальная поверхность 15. Специальная структура представленного примера может также восприниматься в виде отдельной, проходящей в плоскости торцевой поверхности 12 через центр инструмента, соответственно место точки пересечения воображаемой оси цилиндра, перемычки 17. Соответственно в месте оси 13 цилиндра шлифовального тела 10 расположена центральная шлифовальная поверхность 15, которая с помощью по меньшей мере одной перемычки 17, 18, соединена с внутренней стенкой 20 имеющего форму полого цилиндра шлифовального тела 10. При этом торцевая поверхность 12 шлифовального тела 10, соответственно перемычки 17, 18 с центральной шлифовальной поверхностью 15 и по меньшей мере часть наружной стенки 22 шлифовального тела 10 покрыты абразивным материалом 25.

Без ограничения специальным представленным примером по меньшей мере одна перемычка вдоль ее радиального направления преимущественно также всплошную покрыта абразивным материалом 25, в частности, абразивными зернами. Таким образом, преимущественно, не предусматриваются где-то отдельные, радиально отстоящие шлифовальные инструменты или шлифовальные элементы на перемычке или перемычках. Предпочтительное непрерывное покрытие абразивным материалом перемычки или перемычек 17, 18, представленное на фиг. 1, обеспечивает, во-первых, высокую производительность при разработке и, во-вторых, одновременно высокую плавность хода коронки инструмента. Особенно предпочтительны также центральная шлифовальная поверхность и торцевая поверхность имеющей форму полого цилиндра основной части, следовательно, таким образом, вся торцевая поверхность, полностью покрыта абразивным материалом.

Полученная благодаря геометрии коронки 1 инструмента плавность хода позволяет применять очень длинные инструменты. Отсюда согласно форме осуществления изобретения предусмотрено, что диаметр стержня 7 составляет самое большее 1:10, самое большее 1:15 длины коронки инструмента, замеренной от торцевой поверхности 12 шлифовального тела 10 до конца стержня 7. Указанная выше длина коронки 1 инструмента согласно еще одной форме осуществления изобретения составляет больше 60 мм, преимущественно больше 120 мм. При этом при необходимости может быть предусмотрен также состоящий из нескольких частей стержень 7 с присоединенными друг к другу осевыми участками стержня, чтобы получить длинную коронку 1 инструмента для сверления или фрезерования глубоких углублений.

Абразивный материал 25 на наружной стенке 22 обеспечивает удаление материала при радиальной подаче, абразивный материал 25 на торцевой поверхности и перемычках 17, 18, которые образуют центральную шлифовальную поверхность 15, обеспечивают удаление материала при осевой подаче коронки инструмента.

В целом, без ограничения представленным примером осуществления, между перемычками 17, 18 и внутренней стенкой 20 шлифовального тела 10 остается по меньшей мере одно отверстие 27 для внутренней части шлифовального тела 10 и полого стержня 7. В показанном на фиг. 1 примере осуществления благодаря соединенным друг с другом перемычкам 17, 18 или проходящей насквозь перемычке здесь образуются два отверстия 27.

Благодаря по меньшей мере одному отверстию, таким образом, не имеется какой-либо закрытой торцевой поверхности. Отверстие 27 служит, в частности, для того, чтобы принимать разработанный материал и при необходимости подводить средство охлаждения и/или смазочный материал.

Предпочтительно, без ограничения на специальное исполнение согласно фиг. 1, торцевая поверхность 12 полого цилиндра шлифовального тела и другие шлифующие элементы на торцевой стороне расположены в одной плоскости. Таким образом, среди прочего становится возможным изготовление углублений с ровным дном. К тому же такая ровная конфигурация оказывается благоприятной для предотвращения колебания коронки 1 инструмента. Соответственно в усовершенствованном варианте изобретения, без ограничения примером осуществления согласно фиг. 1, предусмотрено, что центральная шлифовальная поверхность 15 и по меньшей мере одна перемычка 17, 18 лежат на одинаковой высоте с торцевой поверхностью 12, так что торцевая поверхность 12 по меньшей мере одна перемычка 17, 18, 19 и центральная шлифовальная поверхность 15 образуют лежащую в плоскости, определяемой торцевой поверхностью 12, прерываемую по меньшей мере одним отверстием 27 шлифовальную поверхность.

Абразивный материал 25 образуется в целом особо предпочтительно посредством абразивных зерен, преимущественно алмазных абразивных зерен, которые заделаны в матрицу. Но наряду с алмазом в качестве абразивного материала возможен также корунд, карбид кремния или другой твердый сплав.

Особенно предпочтительными являются, кроме того, вплавленные в металлическую матрицу абразивные зерна. Металлическая матрица с заделанными зернами абразивного материала также может создаваться с помощью гальванического осаждения. Металлическая матрица благодаря хорошему отводу тепла становится предпочтительной в шлифовальном теле 10. Но при необходимости возможна была бы также матрица из синтетического материала или керамики с содержащимся абразивным материалом.

На фиг 2-4 показан вид сверху торцевой поверхности шлифовального тела 10 различных других форм осуществления расположения и образования перемычек.

В показанном на фиг. 2 примере осуществления отдельная перемычка 17 с одной стороны соединена с внутренней стенкой 20 шлифовального тела 10. Конец перемычки 17 образует в месте оси 13 цилиндра центральную шлифовальную поверхность 15, которая окружает область оси 13 цилиндра. Соответственно имеется только одно отдельное отверстие 27.

Форма осуществления, представленная на фиг. 3, особенно предпочтительна. Здесь имеются три перемычки 17, 18, 19, которые исходят от внутренней стенки 20 и встречаются в центре инструмента. Область, в которой встречаются перемычки 17, 18, 19, образует центральную шлифовальную поверхность 15 на оси 13 цилиндра, окружая ось 13 цилиндра. Соответственно в этой форме осуществления между перемычками 17, 18, 19 и внутренней стенкой 20 образуются три отверстия 27. Конструкция с тремя перемычками 17, 18, 19 особенно предпочтительна в части механической устойчивости, но можно предусмотреть также больше трех перемычек, например, четыре, пять или шесть перемычек, соответственно спиц. С другой стороны возрастают затраты на изготовление и общая поверхность отверстий 27 уменьшается.

Фиг. 4 показывает вариант конфигурации, представленной на фиг. 1, с двумя перемычками 17, 18. В отличие от формы осуществления, показанной на фиг. 1, в примере, показанном на фиг. 4, обе спицы, соответственно перемычки 17, 18 выполнены изогнутыми.

Для механической устойчивости в целом предпочтительно предусмотреть несколько расположенных вращательно-симметрично относительно оси 13 цилиндра шлифовального тела 10, соединяющих центральную шлифовальную поверхность 15 с внутренней стенкой 20 имеющего форму полого цилиндра шлифовального тела 10 перемычек 17, 18, 19. Это имеет место в примерах осуществления на фиг. 1, фиг. 3 и фиг. 4.

В целом предпочтительно вместе взятая поверхность перемычки или перемычек 17, 18, 19 и центральной шлифовальной поверхности 15 меньше, чем общая поверхность отверстия или отверстий 27, прерывающих шлифовальную поверхность. Это оказывается предпочтительным для плавности хода и устранения колебаний на коронке 1 инструмента. Приведенное выше условие выполнено во всех примерах осуществления на фиг. 1-4.

С помощью фиг. 5 и 6 поясняется, почему с предложенной в соответствии с изобретением коронкой 1 инструмента в сравнении с поверхностью поперечного сечения могут выполняться особенно глубокие углубления в твердых и хрупких материалах как, в частности, стекло или стеклокерамика с очень гладкими стенками.

Фиг. 5 представляет вид сверху углубления 33 в твердом и хрупком материале 5 во время выполнения углубления с помощью коронки 1 инструмента. В показанной на фиг. 5 коронке инструмента речь идет о традиционном инструменте с коронкой в форме венца. При выполнении, как в показанном примере, углубления с круглым поперечным сечением с диаметром 40 мм, диаметр коронки 1 инструмента составляет 22 мм. Диаметр не может выбираться больше, так как иначе в центре 330 углубления 33 остается материал. При достаточной длине он может разламываться или стопорить осевую подачу коронки 1. На основании этого примера становится ясно, что диаметр коронки инструмента всегда должен быть существенно меньше, чем диаметр или в целом размер поперечного сечения углубления. Но это быстро ведет при большой глубине углубления к неустойчивости инструмента, так что больше не могут получаться гладкие стенки.

Фиг. 6 для сравнения показывает предложенную в соответствии с изобретением коронку 1 инструмента при проделывании углубления 33 одинаковых размеров. Коронка 1 инструмента имеет примерно конфигурацию, показанную на фиг. 3, с тремя вращательно-симметрично расположенными перемычками 17, 18, 19. Благодаря абразивному материалу, имеющемуся на перемычках, и центральной шлифовальной поверхности 16, середина 330 углубления 33 также в этом случае обрабатывается, когда наружный венец, соответственно торцевая поверхность 12 имеющего форму полого цилиндра шлифовального тела постоянно проходит снаружи центра 330. Поэтому может применяться больший в сравнение с поверхностью поперечного сечения углубления 33 диаметр шлифовального тела 10. В показанном примере диаметр шлифовального тела 10 составляет 34 мм. При одинаковом поперечном размере углубления 33, таким образом, может применяться большее шлифовальное тело 10 в сравнении с показанным на фиг. 4 инструментом, что существенно улучшает плавность хода коронки 1 инструмента. Чем глубже делается углубление, тем критичнее становится плавность хода.

Минимальный диаметр углубления 33 зависит, конечно, от диаметра коронки 1 инструмента. Без ограничения показанными на фигурах примерами осуществления, предпочтительным является шлифовальное тело 10, диаметр которого составляет,по меньшей мере 5 мм. Особенно пригодны диаметры шлифовального тела 10 от 5 до 60 мм.

С использованием изобретения, таким образом, могут изготавливаться новые изделия из стекла и стеклокерамики. Предложенный в соответствии с изобретением способ обработки стеклянного или стеклокерамического элемента базируется на том, что

- предоставляется стеклянный или стеклокерамический элемент и

- с помощью предложенной в соответствии с изобретением коронки 1 инструмента, имеющей преимущественно радиус по меньшей мере 6 мм, вышлифовывается углубление, которое исходя от отверстия на поверхности стеклянного или стеклокерамического элемента простирается вглубь стеклянного или стеклокерамического элемента, что

- коронка 1 инструмента вращается вокруг своей оси цилиндра и

- во время вращения вводится в осевом направлении участками или непрерывно в стеклянный или стеклокерамический элемент и при этом материал стеклянного или стеклокерамического элемента разрабатывается с помощью шлифовального тела коронки инструмента. Образующийся при этом в результате шлифования материал может отводиться через полое шлифовальное тело 10, в частности, с помощью подведенной через полый стержень охлаждающей рабочей жидкости.

Особенно предпочтительно обрабатываются элементы из стекла или стеклокерамики с более низким тепловым расширением. В качестве имеющей низкое тепловое расширение стеклокерамики может применяться, в частности, стеклокерамика из литий-алюмосиликата. Подходящей является, например, стеклокерамика, которая предлагается под названием Zerodur ® фирмой Schott AG или под названием Glearceram ® фирмой Ohara-Inc. Состав предпочтительных имеющих низкое тепловое расширение стеклокерамических элементов согласно форме осуществления изобретения содержит компоненты Li2O, Al2O3 и SiO2 в следующих количествах в процентах по весу (на основе оксида):

Li2O: 2-5,5% по весу;

Al2O3: 17-32% по весу;

SiO2: 50-70% по весу, преимущественно не более 62% по весу;

P2O5: 3-12% по весу;

ZrO2: 0-5% по весу, преимущественно минимум 1% по весу;

TiO2: 1-5% по весу.

Другим подходящим имеющим низкое тепловое расширение материалом является легированное титаном кварцевое стекло. Такое стекло, например, предлагается фирмой Corning Incorporation под названием ULE®.

Под стеклянным или стеклокерамическим материалом с низким тепловым расширением понимается, в частности, материал, средний коэффициент теплового расширения которого, например указанный для интервала температур от 0 до 50°С (коэффициент теплового расширения СТЕ(0;50)) составляет самое большее 0±100 частей на миллиард/К, предпочтительно самое большее 0±50 частей на миллиард/К, особенно предпочтительно самое большее 0±20 частей на миллиард/К, в частности, предпочтительно самое большее 0±10 частей на миллиард/К.

Фиг. 7 показывает схематическое поперечное сечение такого изготавливаемого путем обработки с помощью предложенной в соответствие с изобретением коронки 1 инструмента стеклянного или стеклокерамического элемента 30. Стеклянный или стеклокерамический элемент 30 имеет по меньшей мере вышлифованное углубление 33. В показанном на фиг. 7 примере выполнены несколько, в частности, три углубления 33, проходящие параллельно друг другу. Кроме того, углубления 33 проходят по прямой от отверстия 36 на поверхности 31 стеклянного или стеклокерамического элемента 30 до дна 331 соответствующего углубления 33.

Углубления 33 имеют отношение глубины, соответственно длины углубления 33, к минимальному радиусу больше, чем 10:1. В случае круглого поперечного сечения углубления получается, таким образом, в целом, без ограничения представленным примером осуществления, отношение глубины углубления 33, то есть линейного размера, измеренного от отверстия 36 до дна 331, к его диаметру по меньшей мере 10:1. В показанном на фиг. 7 примере это отношение соответствует примерно 15:1, отсчитывая посредством длины и высоты углублений 33.

Согласно другому примеру осуществления в стеклокерамике проделывалось углубление глубиной 320 мм при диаметре коронки инструмента 34 мм. Таким образом, отношение глубины к минимальному радиусу поверхности поперечного сечения 18 составляет 8:1. При круглом поперечном сечении отношение глубины к диаметру 9 составляет 4:1. Подобные углубления без труда могут изготавливаться с помощью предложенной в соответствии с изобретением коронки 1 инструмента.

Как представлено выше, коронка инструмента выделяется также высокой плавностью хода, что опять же приводит к образованию очень гладких стенок. Без ограничения примерами осуществления, в усовершенствованном варианте изобретения при этом предусмотрено, что средняя шероховатость боковой стенки 332 углубления 33 имеет величину Ra<6 μм. Если, например, при пошаговой подаче коронки инструмента и фрезеровании области по высоте в стеклянном или стеклокерамическом материале в углублении имеются ступени, выше приведенное значение действительно к областям поверхности вне ступеней. Может достигаться даже средняя шероховатость от 0,1 до 5 μм. Типичные значения лежат в диапазоне от 0,5 до 3,5 μм. Таким образом, шероховатость составляет преимущественно самое большее 5 μм, особенно предпочтительно самое большее 3,5 μм.

Самые гладкие стенки могут изготавливаться при этом с помощью сверления углублений 33. При сверлении иначе, чем при фрезеровании, коронка 1 инструмента вводится в стеклянный или стеклокерамический материал только с осевой подачей. При этом центральная шлифовальная поверхность 15 позволяет сверление совсем в удовлетворительное время, так как окружная скорость абразивного материала 25 в месте оси цилиндра равна нулю.

Как дальше схематично показано на примере согласно фиг. 7, в стекле или стеклокерамике могут также изготавливаться очень тонкостенные структуры, так как благодаря плавному ходу коронки 1 инструмента предотвращаются повреждения, в частности, трещины в стенке 332 при выполнении углубления 33. Он также предотвращает увод коронки 1 инструмента. Так минимальное расстояние стенки 332 углубления 33 до поверхности стеклянного или стеклокерамического элемента 30 может составлять самое большее 15 мм, предпочтительно самое большее 10 мм. Это расстояние может являться, например, расстоянием до наружной поверхности стеклянного или стеклокерамического элемента 30, то есть, например, расстоянием стенки 332 углубления 33, изображенного в самой нижней части на фиг. 7, до боковой поверхности 333 стеклянного или стеклокерамического элемента 30.

Тонкие стенки могут так же, как в качестве примера схематично показано на фиг. 7, изготавливаться между двумя соседними углублениями 33. Отсюда, без ограничения примером осуществления, в усовершенствованном варианте изобретения предусмотрено, что имеются несколько предпочтительно проходящих рядом друг с другом вышлифованных углублений 33, причем минимальное расстояние между стенками 332 двух соседних углублений составляет самое большое 15 мм, преимущественно самое большее 10 мм. В практическом примере осуществления при глубине углубления 33, составляющей 320 мм, толщина стенки в стеклокерамическом блоке из церодура была зафиксирована на уровне только 5 мм.

Предпочтительным является исполнение торцевой стороны коронки 1 инструмента, при котором центральная шлифовальная поверхность 15, торцевая поверхность имеющей форму полого цилиндра части шлифовального тела и шлифовальные поверхности на перемычке или перемычках лежат в одной плоскости и углубление 33 имеет преимущественно ровную поверхность 331 дна, как и в представленном примере.

Фиг. 8 в качестве примера осуществления показывает типичную форму поперечного сечения углубления 33. Поперечное сечение имеет форму квадрата или прямоугольника со скругленными углами.

Стенка 332 углубления 33 имеет короткие, прямые участки 335 стенки, соединенные друг с другом изогнутыми по кругу участками 336 стенки. В практическом примере осуществления было изготовлено углубление 33 с радиусом изогнутых участков 336, равным 19 мм, и прямыми участками стенки шириной 5 мм. Эта форма поперечного сечения соответствует форме согласно фиг. 8. При глубине углубления 33, равной 320 мм получается отношение глубины к минимальному радиусу 320/19=16,8.

Фиг. 9 показывает фотографический снимок предложенного в соответствии с изобретением стеклянного или стеклокерамического элемента 30. В частности, здесь речь идет о блоке из стеклокерамического материала церодур. В этом блоке выполнено углубление 33. Чтобы сделать видимым углубление 33 в стеклокерамическом блоке, боковая поверхность 333 в области углубления намазана маслом.

Снабженная маслом область поверхности теперь является просвечивающей. Углубление 33 имеет форму поперечного сечения соответственно примеру осуществления, показанному на фиг. 8. В конце углубления 33 вблизи донной поверхности 331 выполнены два боковых канала 38. Также и эти боковые каналы выполнены с помощью предложенной в соответствии с изобретением коронки инструмента, в частности, не фрезерованием, а сверлением.

Соответственно, в общем также возможно изготовление сообщающихся друг с другом углублений, которые внутри стеклянного или стеклокерамического элемента встречаются друг с другом.

Изобретение не ограничено только приведенными в качестве примеров формами осуществления изобретения, а может варьироваться в рамках предмета последующих пунктов формулы изобретения. В частности, признаки отдельных примеров осуществления могут также комбинироваться друг с другом. Изобретение находит применение среди прочего, для изготовления легких прочных носителей, в частности из стекла или стеклокерамики. Такие носители из стеклокерамики могут применяться в изготовлении полупроводников при освещении полупроводниковыми пластинами или в качестве носителя зеркала для телескопа. Соответственно изобретение относится также к носителю преимущественно из стекла или стеклокерамики с по меньшей мере предложенным в соответствии с изобретением углублением.

Перечень позиций

1. Коронка инструмента

3. Углубление

5. Хрупкий и твердый материал

7. Стержень

10. Шлифовальное тело в форме полого цилиндра

12. Торцевая поверхность

13. Ось цилиндра

15. Центральная шлифовальная поверхность

17, 18, 19. Перемычка

20. Внутренняя стенка 10

22. Наружная стенка

25. Абразивный материал

27. Отверстие

30. Стеклянный или стеклокерамический элемент

31. Поверхность 30

33. Углубление

36. Отверстие 33

38 Боковой канал

331 Поверхность дна

330 Центр 33

332 Стенка 33

333 Боковая поверхность 30

335 Прямой участок стенки 332

336 Изогнутый участок стенки 332

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ, ЗАГОТОВКА И ЗУБНАЯ РЕСТАВРАЦИЯ | 2017 |

|

RU2749889C2 |

| СВЕРЛИЛЬНАЯ КОРОНКА С ЗАМЕНЯЕМЫМ РЕЖУЩИМ УЧАСТКОМ | 2012 |

|

RU2609886C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕЗКИ РЕЖУЩИМ ИНСТРУМЕНТОМ СЛОИСТОГО МАТЕРИАЛА, ВЫПОЛНЕННОГО ИЗ ХРУПКОГО МАТЕРИАЛА И ПЛАСТМАССЫ | 1999 |

|

RU2230043C2 |

| СВЕРЛИЛЬНАЯ КОРОНКА, ПРЕЖДЕ ВСЕГО ПО ЖЕЛЕЗОБЕТОНУ | 2012 |

|

RU2611460C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ИНСТРУМЕНТА | 2020 |

|

RU2783401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ, А ТАКЖЕ ЗАГОТОВКА | 2014 |

|

RU2696587C2 |

| Сверлильная коронка со сменным режущим участком | 2012 |

|

RU2607058C2 |

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В СПЛОШНОМ МЕТАЛЛЕ | 1995 |

|

RU2147490C1 |

| СЕРВИСНЫЙ ИНСТРУМЕНТ ДЛЯ УЗЛА РЕЖУЩЕЙ КОРОНКИ | 2015 |

|

RU2798729C2 |

| КОРОНКА КОЛОНКОВОГО БУРА | 2017 |

|

RU2742238C2 |

Группа изобретений относится к обработке материала резанием и может быть использована при выполнении отверстий в твердых и хрупких материалах, таких как стекло и стеклокерамика. Коронка инструмента имеет шлифовальное тело в форме полого цилиндра и переходит в полый стержень. На торцевой поверхности имеющего форму полого цилиндра шлифовального тела в месте оси цилиндра шлифовального тела расположена центральная шлифовальная поверхность, которая посредством по меньшей мере одной перемычки соединена с внутренней стенкой имеющего форму полого цилиндра шлифовального тела. Торцевая поверхность шлифовального тела, перемычка с центральной шлифовальной поверхностью и по меньшей мере часть наружной стенки шлифовального тела покрыты абразивным материалом. Между по меньшей мере одной перемычкой и внутренней стенкой шлифовального тела образовано по меньшей мере отверстие во внутреннюю часть полого стержня. Обеспечивается выполнение глубоких отверстий и фрезерование без поломки инструмента. 5 н. и 12 з.п. ф-лы, 9 ил.

1. Коронка (1) инструмента для сверления и фрезерования углублений (3) в элементе из хрупкого и твердого материала в виде стекла или стеклокерамики, причем коронка инструмента имеет шлифовальное тело (10) в форме полого цилиндра, переходящего преимущественно в полый стержень (7), причем на торцевой поверхности (12) имеющего форму полого цилиндра шлифовального тела (10) в месте оси (13) цилиндра шлифовального тела (10) расположена центральная поверхность (15) шлифования, которая посредством по меньшей мере одной перемычки (17, 18, 19) соединена с внутренней стенкой (20) имеющего форму полого цилиндра шлифовального тела (10), причем торцевая поверхность (12) шлифовального тела (10), перемычка (17, 18, 19) с центральной шлифовальной поверхностью (15) и по меньшей мере одна часть наружной стенки (22) шлифовального тела (10) покрыты абразивным материалом (25) так, что между по меньшей мере одной перемычкой (17, 18, 19) и внутренней стенкой шлифовального тела (10) образовано по меньшей мере одно отверстие (27) во внутреннюю часть шлифовального тела (10).

2. Коронка (1) инструмента по п. 1, отличающаяся тем, что центральная шлифовальная поверхность (15) и по меньшей мере одна перемычка (17, 18, 19) расположены на одной высоте с торцевой поверхностью (12) при условии, что торцевая поверхность (12), по меньшей мере одна перемычка (17, 18, 19) и центральная шлифовальная поверхность (15) образуют лежащую в плоскости, определенной торцевой поверхностью (12), прерванную по меньшей мере одним отверстием (27) шлифовальную поверхность.

3. Коронка (1) инструмента по п. 1, отличающаяся тем, что абразивный материал (25) включает абразивные зерна, преимущественно алмазные абразивные зерна, которые заделаны в матрицу.

4. Коронка (1) инструмента по п. 3, отличающаяся тем, что абразивные зерна вплавлены в металлическую матрицу.

5. Коронка (1) инструмента по любому из пп. 1-4, отличающаяся тем, что по меньшей мере одна перемычка вдоль ее радиального направления полностью покрыта абразивным материалом (25), преимущественно шлифовальными зернами.

6. Коронка (1) инструмента по любому из пп. 1-4, отличающаяся тем, что перемычки (17, 18, 19) расположены вращательно-симметрично к оси (13) цилиндра шлифовального тела (10) и соединяют центральную шлифовальную поверхность (15) с внутренней стенкой (20) имеющего форму полого цилиндра шлифовального тела (10).

7. Коронка (1) инструмента по любому из пп. 1-4, отличающаяся тем, что диаметр шлифовального тела (10) составляет по меньшей мере 5 мм, предпочтительно от 5 до 60 мм.

8. Коронка (1) инструмента по любому из пп. 1-4, отличающаяся тем, что общая поверхность по меньшей мере одной перемычки (17, 18, 19) и центральной шлифовальной поверхности (15) меньше, чем общая поверхность одного или нескольких отверстий (27), прерывающих шлифовальную поверхность.

9. Элемент (30) из хрупкого и твердого материала в виде стекла или стеклокерамики, изготовленный посредством обработки с помощью коронки (1) инструмента согласно любому из пп. 1-8, который содержит по меньшей мере одно вышлифованное углубление (33), прямолинейно проходящее от отверстия (36) на поверхности (31) стеклянного или стеклокерамического элемента (30) до дна (331), а боковая стенка (332) углубления имеет минимальный радиус, по меньшей мере 6 мм, причем отношение глубины углубления (33) к минимальному радиусу составляет больше чем 10:1.

10. Элемент (30) по п. 9, отличающийся тем, что средняя шероховатость боковой стенки (332) углубления (33) имеет величину Ra < 6 мкм.

11. Элемент по п. 10, отличающийся тем, что дно углубления (33) выполнено с ровной поверхностью (331).

12. Элемент (30) по п. 9, отличающийся тем, что углубление (33) выполнено с неизменной вдоль продольного направления поверхностью поперечного сечения.

13. Элемент по одному из пп. 9-12, отличающийся тем, что

- минимальное расстояние стенки (332) углубления (33) до поверхности элемента (30) составляет не более 15 мм, предпочтительно не более 10 мм,

- углубление (33) имеет круглое поперечное сечение и глубина углубления (33) по меньшей мере в пять раз, предпочтительно в десять раз, больше его диаметра.

14. Элемент (30) по п. 13, отличающийся тем, что проходящие рядом друг с другом вышлифованные углубления (33) расположены так, что минимальное расстояние между стенками (332) двух соседних углублений составляет не более 15 мм, предпочтительно не более 10 мм.

15. Способ изготовления элемента (30) из хрупкого и твердого материала в виде стекла или стеклокерамики по одному из пп. 9-14, в котором

- предоставляют элемент из хрупкого и твердого материала в виде стекла или стеклокерамики и

- с помощью коронки (1) инструмента по одному из пп. 1-8, которая имеет радиус по меньшей мере 6 мм, вышлифовывают углубление (33), которое, исходя от отверстия (36) на поверхности (31) элемента (30), проходит вглубь элемента (30), и

- коронку (1) инструмента приводят во вращение вокруг ее оси и

- во время вращения вводят в осевом направлении участками или непрерывно в элемент (30), при этом с помощью шлифовального тела (10) коронки (1) инструмента снимают материал элемента (30).

16. Элемент (30) из хрупкого и твердого материала в виде стекла, имеющий по меньшей мере одно вышлифованное углубление (33), которое прямолинейно проходит от отверстия (36) на поверхности (31) стеклянного элемента (30) до дна (331), а боковая стенка (332) углубления имеет минимальный радиус, равный по меньшей мере 6 мм, причем отношение глубины углубления (33) к минимальному радиусу составляет больше чем 10:1.

17. Элемент (30) из хрупкого и твердого материала в виде стеклокерамики, имеющий по меньшей мере одно вышлифованное углубление (33), которое прямолинейно проходит от отверстия (36) на поверхности (31) стеклокерамического элемента (30) до дна (331), а боковая стенка (332) углубления имеет минимальный радиус, равный по меньшей мере 6 мм, причем отношение глубины углубления (33) к минимальному радиусу составляет больше чем 10:1.

| JP 2003020238 A, 24.01.2003 | |||

| Алмазное кольцевое сверло | 1972 |

|

SU437621A1 |

| Способ сверления плоских заготовок из неметаллических материалов и устройство для его осуществления | 1982 |

|

SU1073107A1 |

| WO 9212837 A1, 06.08.1992. | |||

Авторы

Даты

2018-07-19—Публикация

2014-06-24—Подача