Настоящее изобретение относится к инструменту для сверления, а именно для сверления отверстий в сплошном металле.

На практике также сверлильные инструменты называются сверлами с поворотными режущими пластинами.

Во время сверлильных работ с применением таких сверл с поворотными режущими пластинами стружка сходит с режущих кромок, преимущественно, с дугообразным изгибом. Изгиб стружки вызывается различными скоростями резания в отдельных точках или на отдельных участках режущих кромок. Стружка поступает, в основном, от стенки отверстия радиально внутрь в направлении к оси сверлильного инструмента.

Такие инструменты, согласно уровню техники, снабжаются переставляемыми режущими пластинами, у которых передние поверхности имеют стружкоотводящие ступеньки. Стружкоотводящие ступеньки, находящиеся на передних поверхностях, ориентированы, приблизительно, параллельно главным режущим кромкам (ЕР 0181844 B1).

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является инструмент для сверления отверстий в сплошном металле, содержащий основной корпус, имеющий, по меньшей мере, одну стружечную канавку, по меньшей мере, одну заменяемую переставляемую режущую пластину, размещенную в выемке, расположенной на торцевой стороне основного корпуса на конце соответствующей стружечной канавки, и имеющую режущее лезвие с, предпочтительно, двумя режущими кромками, образующими друг с другом тупой угол при вершине (см. US 4215957, В 26 D 1/12, 1980).

В вышеописанном инструменте стружкоотводящие ступеньки образованы в виде горба, выполненного на передней поверхности по типу точечных бугорков. Формирование стружки обычно происходит таким образом, что на пути отводимой стружки возникают препятствия. В результате стружка деформируется пластически под действием больших усилий и отклоняется в обход в новом направлении.

В основу изобретения положена задача снабдить инструмент вышеуказанного типа для сверления устройствами для формирования стружки, улучшающими отвод стружки с помощью стружечной канавки.

Поставленная задача решается тем, что в инструменте для сверления отверстий в сплошном металле, содержащем основной корпус, имеющий, по меньшей мере, одну стружечную канавку, по меньшей мере, одну заменяемую переставляемую режущую пластину, размещенную в выемке, расположенной на торцевой стороне основного корпуса, на конце соответствующей стружечной канавки, и имеющую режущее лезвие с, предпочтительно, двумя режущими кромками, образующими друг с другом тупой угол при вершине, согласно изобретению, на передней поверхности режущего лезвия выполнены расположенные друг около друга стружкоотводящие ребра, предназначенные для действия по типу направляющих скольжения, в зоне режущего лезвия и режущих кромок, расположенные, приблизительно, перпендикулярно к ним и выходящие из указанной зоны дугообразно в направлении схода стружки радиально внутрь в направлении зоны боковой стороны режущей пластины, близкой к оси инструмента.

Сменные переставляемые пластины, расположенные на торцевой стороне основного корпуса сверла на конце соответствующей стружечной канавки в соответствующей выемке, выполнены таким образом, что их передние поверхности снабжаются стружкоотводящими ребрами, расположенными друг около друга, действующими как направляющие скольжения. Направляющие скольжения в зоне режущих кромок переставляемых пластин направлены, приблизительно, перпендикулярно к ним и проходят оттуда, приблизительно, в направлении отвода стружки, дугообразно относительно размещения радиально внутри в направлении зоны боковой стороны переставляемой пластины, близкой к оси сверлильного станка. При этом дугообразная форма стружкоотводящих ребер или стружкоотводящих желобков выбирается таким образом, что она в значительной мере соответствует естественному или оптимальному направлению отвода стружки. Это направление отвода стружки соблюдается во время сверления не абсолютно надежно. Из-за различных влияний, связанных, например, с изменением скорости подачи, материала заготовки и т.п., стружка может отклоняться от идеального направления ее отвода, вследствие чего образующийся завиток стружки или спираль не может отводиться из стружечной канавки беспрепятственно и особенно с низким трением. Стружкоотводящие ребра согласно изобретению предотвращают это, поддерживая дугообразный отвод стружки радиально внутрь, в направлении к оси сверла. Стружкоотводящие ребра принудительно поддерживают сбегающую стружку прямо в направлении ее сбегания от режущих кромок. Стружкоотводящие канавки, равным образом стружкоотводящие желобки, образуются также на стружках, за счет чего получается как бы принудительное направление. Другой предпочтительный эффект этого волнообразного формирования стружки заключается в повышении ее жесткости в продольном направлении стружки. Эффект повышения жесткости спиральной стружки обеспечивает сопоставимость формирования стружки и, тем самым, улучшение отвода стружки из отверстия за счет высокой равномерности отвода стружки. Последующие стружки в известной мере выталкивают из отверстия ранее образовавшуюся стружку. Заклинивание этого сравнительно большого завитка стружки между телом инструмента для сверления и стенкой отверстия является почти невозможным.

Стружкоотводящие ребра изогнуты, преимущественно, всегда в направлении к зоне их выхода. Благодаря этому обеспечивается, что скольжение стружки по стружкоотводящим ребрам, равным образом по стружкоотводящим желобкам, расположенным между ними, происходит с минимальным трением и сопротивлением. Стружкоотводящие ребра проходят, предпочтительно, вплоть до зоны боковых сторон, расположенной в собранном виде радиально внутри и вблизи оси инструмента для сверления, и выходят оттуда, приблизительно, в перпендикулярном направлении к оси инструмента для сверления. Благодаря этому стружка направляется практически по всей ширине режущей пластины, проходящей радиально к оси инструмента для сверления. За счет этого обеспечивается, что стружка поступает к внутренней стенке стружечной канавки под точно определенным углом и оттуда направляется далее с минимальным трением.

Стружкоотводящие ребра образованы выемками или стружкоотводящими желобками, расположенными на некотором расстоянии друг от друга, причем стружкоотводящие желобки имеют в поперечном сечении, приблизительно, форму дуги окружности или эллипса. Это выполнение связано с требованием отвода стружки с минимальным трением. Стружкоотводящие ребра могут также иметь поперечное сечение, приблизительно, трапециевидной формы, причем боковые стороны трапеции выполнены вогнутыми. Благодаря этой форме и особенно благодаря сравнительно острой кромке, образованной поверхностью гребня стружкоотводящих ребер и вогнутой боковой стороной, улучшается взаимодействие с геометрическим замыканием между стружкой и передней поверхностью и, благодаря этому, принудительное направление стружки.

Является предпочтительным, если выемки или стружкоотводящие желобки перерезают режущие кромки переставляемой пластины. Отображение стружкоотводящих ребер или стружкоотводящих желобков, лежащих между ними, на обратной поверхности стружки, снимаемой с обрабатываемого материала, происходит тогда практически одновременно с образованием стружки или со снятием стружки. Благодаря материалу, еще способному более сильно деформироваться в указанный момент времени, происходит четкое отображение стружкоотводящих ребер на обратной поверхности стружки, вследствие чего улучшается взаимодействие с геометрическим замыканием между стружкой и стружкоотводящими ребрами и, следовательно, принудительное направление стружки. Является также предпочтительным, если стружкоотводящие желобки также пересекают зону боковых сторон режущей пластины, встроенной радиально внутри, близкую к оси инструмента для сверления. Тогда стружка может без сопротивления направляться, скользя от поворотной пластины в зону стружечной канавки.

Преимущество передней поверхности режущей пластины, имеющей вогнутую выемку, заключается в том, что стружки, получающиеся в процессе резания, формируются вогнутой выемкой или формой желобка режущей пластины таким образом, что они сталкиваются со стенкой стружечной канавки под тупым углом. Посредством формы желобка режущих пластин они уже сформированы таким образом, что диаметр спиральной стружки или завитка стружки полностью соответствует имеющемуся объему стружечной канавки. В сочетании с принудительным направлением стружки, согласно изобретению, обеспечивается, поэтому, оптимальный отвод стружки из стружечной канавки.

Во многих, зачастую даже в большинстве случаев, может быть целесообразно, чтобы стружкоотводящие ребра или стружкоотводящие желобки были изогнуты более сильно, чем это соответствует беспрепятственному отводу стружки. Это означает, что стружки сильнее затормаживаются стружкоотводящими ребрами или желобками в зоне, лежащей близко к оси сверла, чем в зоне, лежащей дальше наружу.

Предмет изобретения поясняется более подробно примерами выполнения, представленными на чертежах.

На фиг. 1 показан конец инструмента для сверления со стороны вершины с двумя переставляемыми режущими пластинами в перспективном изображении,

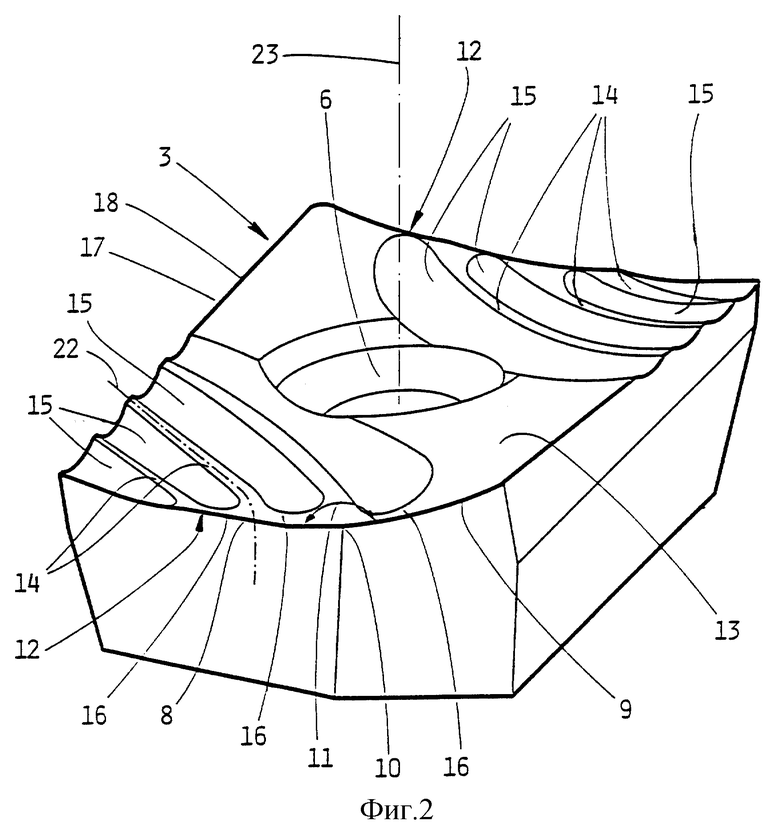

фиг. 2 - переставляемая режущая пластина по фиг. 1 в увеличенном перспективном изображении,

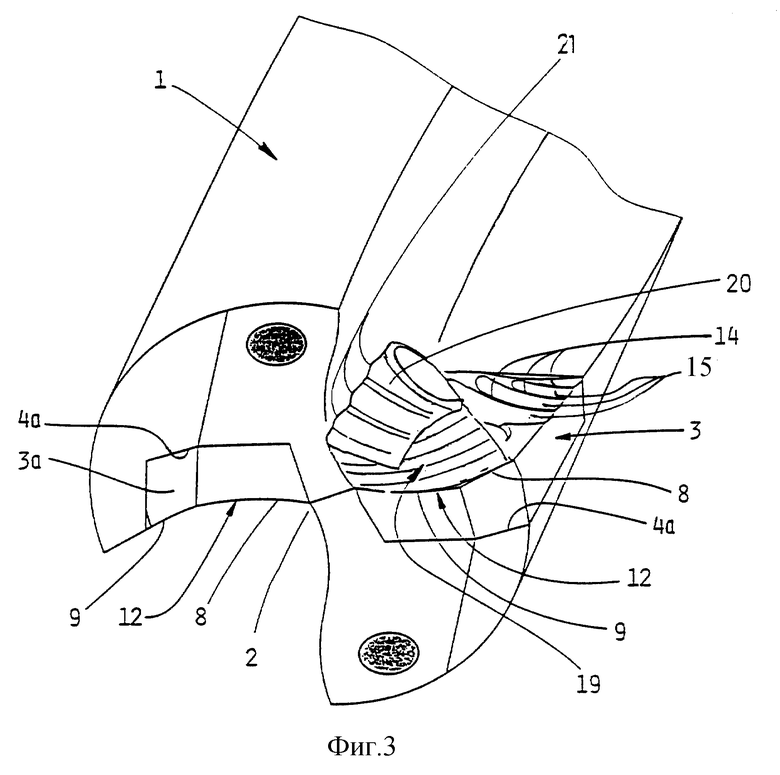

фиг. 3 - инструмент для сверления, согласно фиг. 1, в перспективном изображении, которое представляет образование стружки в зоне действия режущей кромки переставляемой пластины,

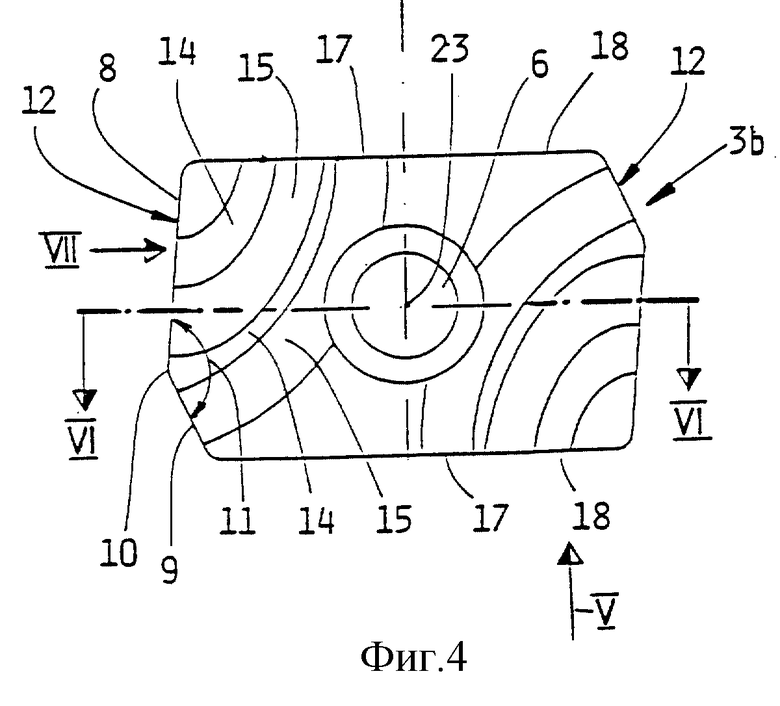

фиг. 4 - еще одна форма выполнения переставляемой режущей пластины в виде сверху,

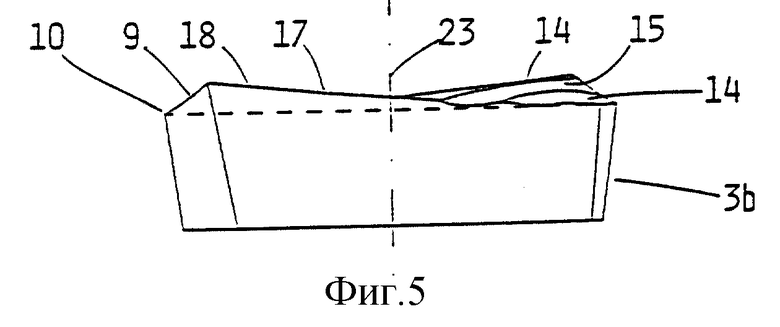

фиг. 5 - вид на переставляемую режущую пластину по фиг. 4 в направлении стрелки V,

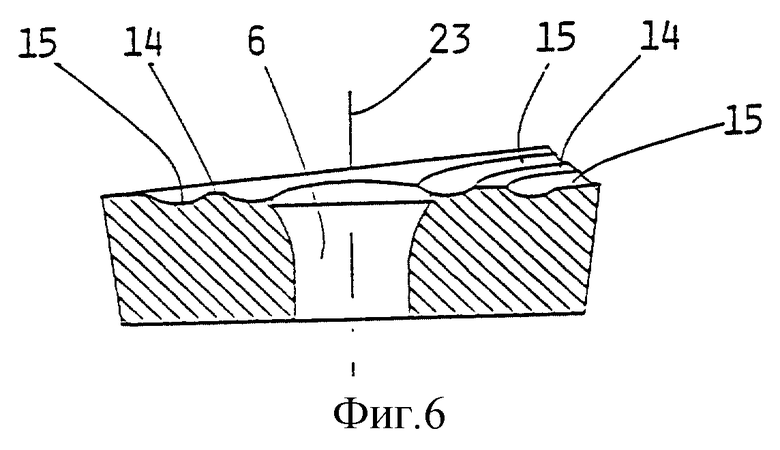

фиг. 6 - поперечное сечение по линии VI-VI на фиг. 4,

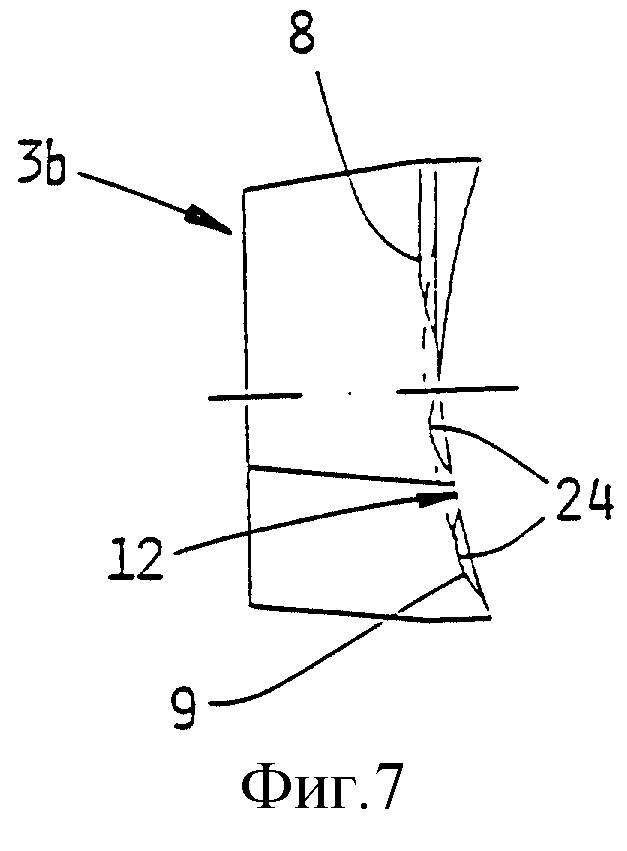

фиг. 7 - вид по стрелке VII на фиг. 4, и

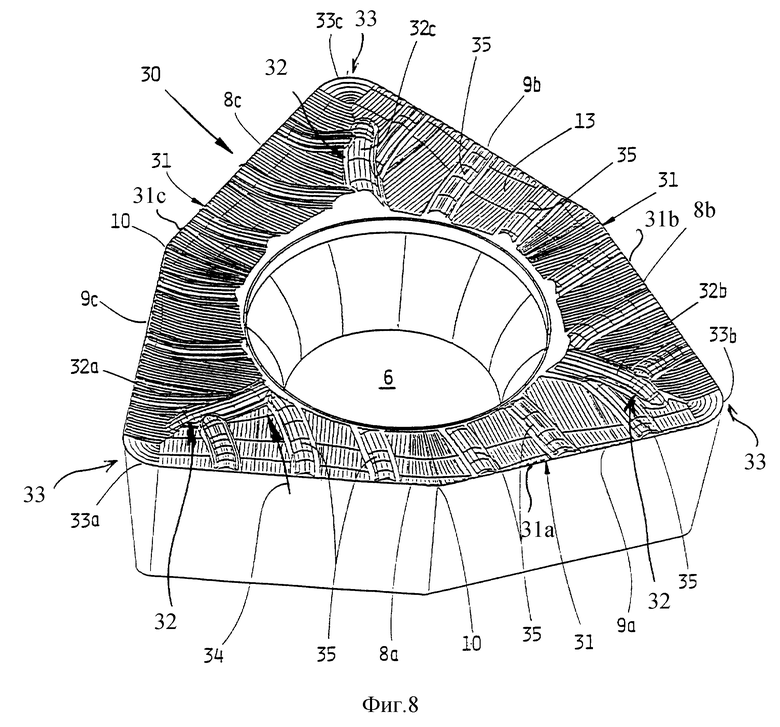

фиг. 8 - переставляемая пластина в виде тригона, выполненная в соответствии с изобретением.

Инструмент для сверления состоит, преимущественно, из основного корпуса 1 с режущими пластинами 3, За, расположенными в зоне вершины 2 сверла и выполненными в виде переставляемых пластин. Режущие пластины 3, 3а лежат в выемках 4, 4a и закреплены там, например, винтом. Для этого они имеют центральное отверстие 6 для крепления. Они находятся на разном радиальном расстоянии от продольной оси корпуса 1 сверла, а рабочие зоны обеих режущих пластин 3, 3а граничат друг с другом с небольшим перекрытием. Продольная ось является осью 7 инструмента для сверления. Режущие пластины 3, 3а могут иметь удлиненную форму, немного похожую на прямоугольный параллелепипед (фиг. 1 и 4), но могут быть также так называемыми пластинами в виде тригона (фиг. 8). Признаком, общим для обеих форм режущих пластин, является наличие двух соответствующих режущих кромок 8, 9, участвующих в резании, которые, сходясь в режущей вершине 10, образуют тупой угол 11 при вершине и совместно образуют режущее лезвие 12 режущей пластины. Само собой разумеется, могут также применяться режущие пластины с более простой геометрией, например, с квадратным, треугольным и ромбическим контуром, в которых режущее лезвие не образовано несколькими частичными режущими лезвиями.

Передняя поверхность 13 может быть плоской или также - даже предпочтительно - выполненной по типу дугообразного желоба, или - в частности, у пластин в виде тригона - с выемкой в форме ложки. Передняя поверхность 13, примыкающая к каждому режущему лезвию 12, имеет, согласно изобретению, полученные, например, соответствующим рифлением стружкоотводящие ребра 14, расположенные рядом друг с другом и действующие по типу направляющих скольжения. Стружкоотводящие ребра 14 характеризуются особой дугообразной формой в продольном направлении. В зоне режущих кромок 8, 9 они проходят сначала, приблизительно, перпендикулярно, то есть под, приблизительно, прямым углом к режущим кромкам 8, 9 (см. линию 22 на фиг. 2). Оттуда они отогнуты радиально внутрь, в направлении отвода стружки, а именно в направлении к оси инструмента для сверления.

Как уже упоминалось, стружкоотводящие ребра 14 образованы таким образом, что на передней поверхности 13 отформованы выемки, имеющие форму желобков, а именно стружкоотводящие желобки 15. Прохождение стружкоотводящих желобков 15 выбрано таким образом, что стружкоотводящие ребра 14, остающиеся между ними, имеют форму прохождения в соответствии с изобретением. Как видно из фиг. 1-3, стружкоотводящие желобки 15 заканчиваются на расстоянии от режущего лезвия 12 или режущих кромок 8 и 9. Между концами стружкоотводящих желобков 15 и режущим лезвием 12 расположена соответствующая перемычка 16. Преимущество этого выполнения заключается в упрощении технологии изготовления. Ширина перемычки 16 должна быть как можно меньше для того, чтобы обеспечить затекание материала стружки, снимаемого с заготовки, в стружкоотводящие желобки. В момент возникновения стружки материал заготовки находится все еще в пластичном, легко деформируемом состоянии, чем это имеет место при увеличении расстояния от работающего участка режущих лезвий. Поэтому, чем меньше ширина перемычки 16, тем ближе находятся концы стружкоотводящих желобков к пластически деформируемой зоне образующейся стружки. Из соображений устойчивости уменьшение ширины перемычки 16 ограничено. В зоне 17 боковых сторон, близкой к оси 7 инструмента для сверления, стружкоотводящие ребра 14 имеют, приблизительно, перпендикулярное направление к оси 7 инструмента для сверления или к боковой кромке 18 зоны 17 боковых сторон. Между находящимся в работе режущим лезвием 12 и зоной 17 боковых сторон режущей пластины 3, находящейся вблизи оси, проходят, таким образом, дугообразные ребра c, предпочтительно, постоянной кривизной или изгибом между их обоими концами. В зоне 17 боковых сторон стружкоотводящие желобки 15 заканчиваются не перед кромкой 18, а пересекая ее. Кромка 18 имеет, таким образом, в зоне входа в стружкоотводящий желобок 15 рифленую форму. Благодаря такому выполнению обеспечивается беспрепятственный отвод стружки, который может переходить в зону стружечной канавки инструмента для сверления.

Для дополнительного улучшения прохождения стружек по дуге передний угол режущей кромки 8 или 9 поднимается, предпочтительно, с увеличивающимся расстоянием от оси 7 сверла. Благодаря этому получается меньшая деформация сжатия стружки в радиально направленных наружных зонах лезвия. Эта различная деформация сжатия по всей ширине стружки поддерживает формирование стружки в спираль. Образование спиральной стружки 19 схематически показано на фиг. 3. На этой фигуре также обозначено, что стружкоотводящие ребра 14 и стружкоотводящие желобки 15 отображают рифления 21, в известной мере, по типу волнообразных рифлений на обратной стороне 20 спиральной стружки, обращенной при стружкообразовании к передней поверхности 13.

На фиг. 4-7 показана режущая пластина 3b согласно изобретению, которая на своей передней поверхности является дугообразной и проходящей, соответственно, от режущего лезвия 12 дугообразно к боковой кромке 18. Как следует уже из режущей пластины 3, За, показанной на фиг. 1-3, и является обычным для обсуждаемых переставляемых режущих пластин, второе лезвие 12 и второе стружкоотводящее ребро 14 и стружкоотводящий желобок 15 располагаются симметрично, причем в этом случае имеется двоичная ось симметрии, которая образована центральной осью 23 отверстия 6 для закрепления. Существенное различие этой режущей пластины 3b от показанных на фиг. 1-3 состоит в том, что стружкоотводящие желобки 15 перерезают режущее лезвие 12. Режущее лезвие 12 имеет, если смотреть по стрелке VII на фиг. 4 или в направлении продольного прохождения режущей пластины 3b, приблизительно, волнообразную форму. Режущее лезвие 12 имеет согласно этому вогнутые впадины 24, отделенные друг от друга стружкоотводящими ребрами 14. Следствием такого выполнения является то, что отрицательное отображение стружкоотводящих ребер 14 и стружкоотводящих желобков 15 осуществляется непосредственно при стружкообразовании, так как между режущим лезвием 12 и стружкоотводящим желобком 15 не имеется перемычки. Спиральная стружка 19 снимается сначала с материала заготовки волнообразно рифленой задней поверхностью 20 (в соответствии с фиг. 3). Стружкоотводящие ребра 14 и стружкоотводящие желобки 15 отображены в этом выполнении в более выраженной форме волнообразного рифления 21 на задней поверхности 20 спиральной стружки, чем это имеет место в форме выполнения, показанной на фиг. 1-3. Зацепление с геометрическим замыканием между задней поверхностью 20, передней поверхностью 19 и стружкоотводящими ребрами 14 и стружкоотводящими желобками 15 и принудительное направление спиральной стружки 19 создает, тем самым, более четкий отпечаток. Стружкоотводящие свойства и, в частности, принудительное направление в сторону схода стружки еще сильнее проявляются у режущей пластины 3b.

На фиг. 8 представлена режущая пластина 30 в виде тригона. Такие режущие пластины в виде тригона имеют, в общей сложности, три режущих лезвия 31a, 31b и 31c, которые образованы, соответственно, режущими кромками 8, 9, участвующими в резании. Режущая пластина 30 в виде тригона имеет на своей передней поверхности 13 наряду с вышеописанными стружкоотводящими ребрами 35, изогнутыми дугообразно, три радиальных ребра 32a, 32b, 32c, каждое из которых проходит, приблизительно, вдоль соединительной линии между углом 33 режущей пластины и центром режущей пластины в виде тригона. По меньшей мере, одно из стружкоотводящих ребер 35, расположенных в зоне радиальных ребер 32a, 32b, 32c, входит в радиальное ребро 32a, 32b, 32c. Режущая кромка 8a имеет, в общей сложности, три стружкоотводящих ребра 35, два из которых, соседние с углом 33a режущих пластин, входят в радиальное ребро 32a. От стружкоотводящих ребер 35, относящихся к режущему лезвию 31c или к режущей кромке 9c, в радиальное ребро 32a входит только стружкоотводящее ребро 35, соседнее с углом 33a режущих пластинок. Соответствующие соотношения представлены также в зонах передних поверхностей, относящихся к углу 33b и 33c режущей пластины. Все стружкоотводящие ребра 35, а также радиальные ребра 32a, 32b, 32c, вплоть до расположенных ближе всего к углу 33a, 33b, 33c режущей пластины входят в отверстие 6 для закрепления, или они проходят вплоть до его края. В противоположность режущей пластине, согласно фиг. 1 или 4, впадины, расположенные между стружкоотводящими ребрами 35, выполнены более широкими и менее гофрированными. Выполнение является таким, что верхняя или передняя поверхность 13 является, если абстрагироваться от стружкоотводящих ребер 35, непрерывно проходящей поверхностью, в случае необходимости, вогнутой выемки или выемки, имеющей форму ложки.

Радиальные ребра 32 служат для того, чтобы отводить стружку, снимаемую с заготовки режущим лезвием, например, режущим лезвием 31 и перемещающуюся по стрелке 34 по радиальному ребру 32a по типу стружкоотводящей ступеньки от передней поверхности 13. Благодаря этому предотвращается соударение стружки сбоку со стружкоотводящим ребром режущего лезвия 31c, расположенного в смонтированном состоянии вблизи от оси 7 инструмента для сверления, и неконтролируемое отклонение стружки от оптимального направления отвода. Образование спиральной стружки может быть улучшено и в случае режущей пластины в виде тригона благодаря передней поверхности 13, имеющей вогнутую или ложкообразную выемку.

Список позиций

1 основное тело

2 вершина сверла

3 режущая пластина

3а режущая пластина

3b режущая пластина

4, 4a выемка

5, 5a стружечная канавка

6 отверстие для закрепления

8 режущая кромка

9 режущая кромка

10 режущая кромка

11 угол заострения

12 режущая кромка

13 передняя поверхность

14 стружкоотводящие ребра

15 стружкоотводящие желобки

16 перемычка

17 зона боковой поверхности

18 боковая кромка

19 виток стружки

20 задняя поверхность

21 рифление

22 линия

23 средняя продольная ось

24 углубление

30 режущая пластинка в виде трехгранника

31a режущая кромка

31b режущая кромка

31c режущая кромка

32a радиальное ребро

32b радиальное ребро

32c радиальное ребро

33a угол режущей пластины

33b угол режущей пластины

33c угол режущей пластины

34 направление стрелки

35 стружкоотводящие ребрап

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ С ПЕРЕСТАВЛЯЕМЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ | 1995 |

|

RU2147491C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 1995 |

|

RU2159167C2 |

| СВЕРЛО | 1995 |

|

RU2135332C1 |

| СВЕРЛО С КАНАЛОМ ДЛЯ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА | 1996 |

|

RU2140341C1 |

| ФРЕЗА | 1995 |

|

RU2136454C1 |

| СВЕРЛО С РЕЖУЩЕЙ ПЛАСТИНОЙ | 1995 |

|

RU2136451C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛО | 1996 |

|

RU2268110C2 |

| РОТАЦИОННЫЙ ИНСТРУМЕНТ С БАЛАНСИРОВОЧНЫМИ КОЛЬЦАМИ | 1995 |

|

RU2123914C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ВРАЩАЮЩИХСЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1998 |

|

RU2174896C2 |

| Прорезной токарный инструмент | 1991 |

|

SU1836194A3 |

Изобретение относится к области обработки металлов резанием, в частности сверлением. Инструмент содержит основной корпус, имеющий стружечную канавку и по меньшей мере две сменные режущие пластинки, расположенные на его торцевой стороне, на конце соответствующей стружечной канавки в соответствующей выемке. Режущие пластины расположены на разном радиальном расстоянии на основном корпусе таким образом, что их рабочие участки частично перекрываются. Режущие лезвия режущих пластин образованы двумя режущими кромками, образующими друг с другом тупой угол при вершине. Передняя поверхность режущих лезвий имеет стружкоотводящие ребра, расположенные друг около друга и действующие по типу направляющих скольжения, которые в зоне режущих кромок направлены, приблизительно, перпендикулярно к ним и проходят оттуда дугообразно приблизительно в направлении схода стружки радикально внутрь по отношению к их месторасположению в направлении зоны боковой стороны режущей пластины, близкой к оси инструмента для сверления. Технический результат - улучшение отвода стружки по стружечным канавкам инструмента. 13 з.п. ф-лы, 8 ил.

Приоритет по пунктам:

10.12.94 по пп.1 - 4, 6, 8 - 10 и 14;

14.10.95 по пп.5, 11 - 13;

11.12.95 по п.7.

| US 4215957 A, 05.08.80 | |||

| Сверлильная головка для сплошного сверления | 1980 |

|

SU902986A1 |

| Режущая пластина | 1989 |

|

SU1646691A1 |

| RU 2063843 C1, 20.07.96 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ АНИЗЕЙКОНИИ ПРИ РАССТРОЙСТВАХ БИНОКУЛЯРНОГО ЗРЕНИЯ | 0 |

|

SU181844A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2000-04-20—Публикация

1995-12-11—Подача