Представленное изобретение относится к доильной системе для использования на молочной ферме, при этом доильная система содержит несколько доильных устройств, каждое из которых имеет несущую молоко часть, емкость для временного хранения молока, систему молокопроводов, которая соединяет емкость для временного хранения молока с каждым из доильных устройств, резервуар для хранения молока и главный молокопровод, который соединяет емкость для временного хранения молока с резервуаром для хранения молока.

Подобная доильная система известна сама по себе, в частности для больших ферм, имеющих несколько доильных систем. В этом случае молоко от операции доения первоначально скапливается в (необязательном) доильном стеклянном сосуде около самого доильного устройства, затем перемещается в емкость для временного хранения молока, представляющую собой буферную емкость, откуда молоко перекачивают в конечный молочный резервуар. В частности для больших ферм подобная буферная емкость является необходимой, потому что расстояние между доильными устройствами и резервуаром для хранения молока может быть достаточно существенным, вплоть до нескольких сотен метров. Это повышает сопротивление, которое молоко испытывает в трубопроводах, приводя к потребности в более мощных насосах для того, чтобы иметь возможность перекачивать молоко до резервуара для хранения молока. Предоставление таких мощных насосов в самих доильных устройствах не только очень затратно, но также может вызвать повреждение молока, в частности жировых шариков при перекачивании молока от единственной операции доения. За счет предоставления буферной емкости появляется возможность оборудовать их специальным насосом, в результате чего перекачивание фактически становится двухстадийной системой.

Кроме того, доильную систему необходимо мыть на регулярной основе. С этой целью, моющее устройство снабжают по меньшей мере одним подводом моющей жидкости и по меньшей мере насосом. Подвод моющей жидкости может подавать моющую жидкость в доильную систему, причем затем данную моющую жидкость можно перекачивать через доильную систему с помощью насоса. Во многих случаях в качестве моющей жидкости используется горячая вода.

Проблема известных доильных устройств состоит в том, что моющее действие нельзя адекватно регулировать посредством моющей жидкости, например, горячей воды. Поскольку доильные системы необходимо мыть и дезинфицировать для того, чтобы предоставлять для потребления молоко хорошего качества, данное отсутствие регулирования является нежелательным.

Цель изобретения состоит в усовершенствовании известных доильных систем таким образом, чтобы достигалось улучшенное регулирование моющего и/или дезинфицирующего процесса.

Данная цель достигается с помощью изобретения посредством доильной системы по п. 1, в частности доильной системы для использования на молочной ферме, при этом доильная система содержит несколько доильных устройств, каждое из которых имеет несущую молоко часть, емкость для временного хранения молока, систему молокопроводов, которая соединяет емкость для временного хранения молока с каждым из доильных устройств, резервуар для хранения молока и главный молокопровод, который соединяет емкость для временного хранения молока с резервуаром для хранения молока, при этом доильная система кроме того содержит первое моющее устройство, имеющее по меньшей мере один первый подвод моющей жидкости и по меньшей мере насос, причем данное моющее устройство выполнено с возможностью мойки по меньшей мере несущей молоко части по меньшей мере одного доильного устройства и части системы молокопроводов, которая соединяет несущую молоко часть с емкостью для временного хранения молока, посредством перемещения моющей жидкости из подвода моющей жидкости через по меньшей мере несущую молоко часть по меньшей мере одного доильного устройства и через указанную часть системы молокопроводов в емкость для временного хранения молока посредством перекачивания, при этом емкость для временного хранения молока содержит главный насос для перемещения жидкости из емкости для временного хранения молока через главный молокопровод в направлении резервуара для хранения молока, при этом доильная система кроме того содержит второе, дополнительное моющее устройство с по меньшей мере одним вторым, дополнительным подводом моющей жидкости, причем данное второе моющее устройство выполнено с возможностью подачи дополнительной моющей жидкости из второго подвода моющей жидкости в направлении протекания из емкости для временного хранения молока в сторону главного молокопровода, при этом второй подвод моющей жидкости расположен по технологической схеме ниже по меньшей мере каждого из доильных устройств, если смотреть в указанном направлении протекания.

Идея изобретения состоит в том, что различные окружающие воздействия, и в частности возможно длинный главный молокопровод, могут оказывать не совсем предсказуемое воздействие на мойку, в частности тех деталей, которые расположены по технологической схеме ниже, в частности главного молокопровода. Это может быть результат погодных условий, таких как температура и ветер, или также, например, последующего протяжения доильной системы с новыми доильными устройствами. Даже когда моющее устройство со своим собственным подводом моющей жидкости предоставлено для каждого доильного устройства, невозможно обеспечить, чтобы объединенная подача моющей жидкости всеми доильными устройствами была достаточной для мойки всей доильной системы. Вследствие этого, дополнительная подача моющей жидкости может быть предоставлена централизованно в виде второго подвода моющей жидкости. Тогда она может централизованно реагировать, например, на изменяющиеся обстоятельства. Это обеспечивает преимущество, что доильные устройства и их необязательное моющее устройство сами могут оставаться стандартными, и не должны все реагировать на изменяющиеся обстоятельства.

Представленное изобретение главным образом обеспечивает преимущества доильным системам, которые используются для добровольного свободного движения животных, при этом молочное животное, в частности коровы, овцы, козы, сами определяют, когда посещать доильное устройство. Очевидно, в данном случае дойка предпочтительно будет происходить автоматическим, роботизированным образом, так что доильными устройствами предпочтительно являются роботизированные доильные устройства. В конце концов, при подобном свободном движении животных, трудно прогнозировать, когда наступает наилучшее время для мойки, поскольку животные могут доиться в любой момент в течение дня, в отличие от принудительного движения животных, при котором животные направляются в доильные устройства группами.

Система молокопроводов содержит один или более молокопроводов, при этом каждое отдельное доильное устройство имеет по меньшей мере один молокопровод, который проходит из соответствующего доильного устройства в емкость для временного хранения молока. В данном случае возможно схождение нескольких молокопроводов из различных доильных устройств в единственный объединенный молокопровод, который затем оканчивается в емкости для временного хранения молока или в другом объединенном дополнительном трубопроводе для молока и т.д. Сейчас необходимо прямо указать, что емкость для временного хранения молока, т.е. буферная емкость, не идентична так называемому доильному стеклянному сосуду, которым часто снабжают доильное устройство. Доильный стеклянный сосуд хранит молоко только от единственной операции доения и служит, например, в качестве буфера для прохождения молока в правильное место назначения, и в качестве воздушного сепаратора. В противоположность этому, емкость для временного хранения молока согласно представленному изобретению представляет собой емкость для хранения молока от нескольких операций доения, в частности для ограничения количества перекачивающих движений, и чтобы иметь более управляемое количество молока для перекачивания через длинные главные молокопроводы, такие как могут быть обнаружены на больших фермах. Все это определяется размером доильного стеклянного сосуда по сравнению с размером емкости для временного хранения молока, которая составляет самое большее 50 литров и по меньшей мере 250 литров, а на практике, часто между 500 и 1000 литров, соответственно.

Сейчас необходимо отметить, что термин «мойка», конкретно доильных устройств и/или всей доильной системы, следует понимать, как обозначение мойки несущих молоко частей. В данном случае не ставится целью внешняя мойка какой-либо части доильной системы. В данном случае несущие молоко детали включают в частности доильные стаканы, короткие молокопроводы, необязательно доильный коллектор, доильный стеклянный сосуд, который предоставляется часто, но не всегда, систему молокопроводов, а затем емкость для временного хранения молока и главный молокопровод. Резервуар для хранения молока находится немного за пределами данного контекста, потому что, в принципе, его можно мыть, только когда опорожнена вся доильная система. Тем не менее, преимущества изобретения также могут быть применены к мойке резервуара для хранения молока доильной системы.

С представленным изобретением первое моющее устройство содержит по меньшей мере один первый подвод моющей жидкости и по меньшей мере насос. В данном случае моющее устройство может содержать несколько моющих подустройств, например, по одному для каждого доильного устройства, или, например, также по одному для каждых двух или более доильных устройств. Это применимо как к подводу моющей жидкости, так и к насосу. Однако, в большинстве случаев для каждого доильного устройства будут предоставлены один подвод моющей жидкости и один насос. Очевидно, что подобное моющее устройство для каждого доильного устройства будет выполнено с возможностью мойки несущих молоко деталей, проходящих из доильных стаканов соответствующего доильного устройства в резервуар для хранения молока, без обязательного наличия каких-либо ответвлений.

Емкость для временного хранения молока содержит главный насос, который может быть предоставлен около, например, на нижней стороне емкости для временного хранения молока, или также в главном молокопроводе. В обоих случаях главный насос будет принимать жидкость и перекачивать ее в главный молокопровод, причем в этом случае главный насос предпочтительно размещают таким образом, чтобы он мог досуха выкачивать емкость для временного хранения молока. В данном случае жидкость может активно всасываться главным насосом или также перетекать в главный насос, например, с учетом силы тяжести.

Согласно изобретению, если смотреть в предназначенном направлении протекания, например, молока, второй подвод моющей жидкости расположен по технологической схеме ниже по меньшей мере каждого из доильных устройств. Это необходимо понимать следующим образом. В данном случае доильное устройство представляет собой такое доильное устройство, которое в принципе отдельно поставляется поставщиком. Местом, где новое доильное устройство может быть соединено с существующей доильной системой, является естественная граница между доильными устройствами и системой молокопроводов. В этом случае второй подвод моющей жидкости расположен в системе молокопроводов или ниже по технологической схеме. Если нет четкой границы между доильными устройствами и системой молокопроводов, данный признак необходимо объяснить следующим образом. Каждое доильное устройство имеет собирающий молоко коллектор или доильный стеклянный сосуд или и то и другое. В этом случае, если смотреть в предполагаемом направлении выпуска молока, второй подвод моющей жидкости расположен по меньшей мере на полпути вдоль расстояния между доильным коллектором или доильным стеклянным сосудом, с одной стороны, и емкостью для временного хранения молока, с другой стороны. Очевидно, второй подвод моющей жидкости во всех случаях также может быть расположен по технологической схеме ниже. В данном случае дело состоит в том, что моющая жидкость для подачи посредством второго подвода моющей жидкости может промывать за один заход ту часть доильной системы, которая расположена ниже по технологической схеме. Между прочим, сейчас необходимо отметить, что также можно предоставить несколько вторых подводов моющей жидкости, причем в этом случае вторые подводы моющей жидкости предоставляются ниже по технологической схеме каждого из доильных устройств.

Моющее действие моющей жидкости, подаваемой первым моющим устройством, будет уменьшаться по мере того, как она протекает дальше по технологической схеме. В частности, в конце главного молокопровода оно может стать слишком неэффективным, чтобы обеспечивать хорошую мойку данной части доильной системы. В этом случае можно было бы учитывать температуру горячей воды, которая падает ниже порогового значения или моющую активность, например, концентрацию или значение pH моющей жидкости, и т.д. Согласно изобретению второй подвод моющей жидкости предоставлен для того, чтобы иметь возможность решать это за один заход таким образом, чтобы не нужно было делать никаких модификаций для каждого доильного устройства.

Конкретные варианты осуществления определяются в зависимых пунктах формулы изобретения, а также в тексте ниже.

В вариантах осуществления по меньшей мере один второй подвод моющей жидкости расположен по технологической схеме ниже указанной системы молокопроводов, в частности в емкости для временного хранения молока. В этом случае, если смотреть в предполагаемом направлении выпуска молока, по меньшей мере один второй подвод моющей жидкости расположен таким образом в наиболее раннем положении, а именно в емкости для временного хранения молока. Тогда второй подвод моющей жидкости находится, например, непосредственно в емкости для временного хранения молока, например, сверху. Это не только подходящее местоположение вследствие наличия большего пространства для того, чтобы создать подобный подвод, но также почти во всех случаях может быть обеспечено моющее действие в части доильной системы выше по технологической схеме, поскольку данная часть обычно является относительно короткой, так как она содержит только систему молокопроводов и несущие молоко детали доильных устройств.

В вариантах осуществления по меньшей мере один второй подвод моющей жидкости расположен в главном молокопроводе, ниже по технологической схеме емкости для временного хранения молока. В данных вариантах осуществления второй подвод моющей жидкости предоставлен еще ниже по технологической схеме. Фактически, данные варианты осуществления составляют лучшую гарантию, что наиболее критически важная часть доильной системы должна быть вымыта, поскольку наиболее трудно обеспечить моющее действие дальше всего вниз по технологической схеме. В дополнение, в данных вариантах осуществления можно предоставить возвратный трубопровод для моющей жидкости, в частности, в емкость для временного хранения молока. Это означает, что ответвление от главного молокопровода возвращается в емкость для временного хранения молока, в результате чего моющая жидкость может равномерно циркулировать для того, чтобы таким образом иметь возможность более тщательно мыть емкость для временного хранения молока. Тогда возвратный трубопровод предпочтительно снабжают клапаном для того, чтобы не вызывать какой-либо нежелательной циркуляции при выпуске молока. В этом случае, если смотреть в предполагаемом направлении выпуска молока, возвратный трубопровод расположен выше по технологической схеме от второго подвода (подводов) моющей жидкости. Это предотвращает циркуляцию второй моющей жидкости, в результате чего происходит ненужное нагревание емкости для временного хранения молока.

В вариантах осуществления каждое из нескольких доильных устройств имеет выделенное первое моющее устройство или по меньшей мере выделенный первый подвод моющей жидкости. В данных вариантах осуществления возникает значительное преимущество, которое уже упоминалось выше. Даже если имеется множество, например, восемь, десять или еще больше первых подводов моющей жидкости или еще столько же первых моющих устройств, необходимо проверять только одно дополнительное моющее устройство для того, чтобы контролировать мойку главного молокопровода. В этом случае предполагается, что мойка несущих молоко деталей выше по технологической схеме емкости для временного хранения молока обеспечивается достаточным образом во всех обстоятельствах. В конце концов, длина трубопроводной системы между доильным устройством и емкостью для временного хранения молока во многих случаях не будет сильно варьировать между доильными системами. Таким образом, в данном случае достаточно фиксированно настроить первые моющие устройства или необязательно один раз настроить доильную систему. В этом случае единственной реальной переменной является главный молокопровод, который иногда является очень длинным, и мойка которого обеспечивается посредством дополнительного, второго моющего устройства.

В вариантах осуществления первое моющее устройство содержит первое нагревающее устройство для нагревания моющей жидкости, подлежащей подаче посредством первого подвода моющей жидкости, а второе моющее устройство содержит второе, дополнительное нагревающее устройство для нагревания моющей жидкости, подлежащей подаче посредством второго подвода моющей жидкости. В данных вариантах осуществления для нагревания первой моющей жидкости предоставлены нагревающие устройства, в частности такие как бойлеры. Они функционально предоставлены в первом моющем устройстве и могут содержать для каждого доильного устройства отдельные бойлеры и тому подобное, или по одному нагревающему устройству для каждых двух или более доильных устройств. Как в случае со всеми другими вариантами осуществления представленного изобретения моющей жидкостью в данном случае может быть вода, необязательно снабженная добавками. Очевидно, что не исключаются другие моющие жидкости. Затем, второе нагревающее устройство также содержит, например, бойлер. Необходимо заметить, что бойлер может более надежно обеспечивать хорошо регулируемую температуру моющей жидкости, чем, например, горелка и тому подобное. В дополнение, как первое, так и второе моющее устройство может содержать один или более выделенных подводов моющей жидкости, таких как буферные подводы. В случае бойлера, подобные подводы являются внутренними.

В варианте осуществления доильная система содержит устройство мониторинга, выполненное с возможностью мониторинга критерия мойки и генерирования сигнала управления на основе мониторинга критерия мойки, при этом второе моющее устройство содержит блок управления, который функционально соединен с устройством мониторинга и который регулирует второе моющее устройство на основе сигнала управления. В данных вариантах осуществления устройство мониторинга представляет собой или содержит один или более датчиков, которые измеряют один или более значений параметра моющей жидкости в доильной системе. Устройство мониторинга генерирует сигнал управления на основе измеренного значения (значений) параметра посредством, например, сравнения данного значения (значений) с пороговым значением и тому подобное в соответствии с предварительно определенным критерием мойки. Блок управления во втором моющем устройстве может затем регулировать данное второе моющее устройство на основе сигнала управления, например, подачу второй моющей жидкости, если сигнал управления показывает, что предварительно определенный критерий мойки не совпадает.

В вариантах осуществления устройство мониторинга содержит измеритель температуры, который выполнен с возможностью многократного измерения температуры жидкости в главном молокопроводе, в частности около резервуара для хранения молока. В данных вариантах осуществления моющей жидкостью в частности является горячая вода, а значение параметра относится к температуре моющей жидкости, в частности в главном молокопроводе, более конкретно около резервуара для хранения молока. В этом случае термин «около» следует понимать для обозначения, что температура по существу измеряется в соединении между главным молокопроводом и резервуаром для хранения молока, например, внутри последнего десятого участка главного молокопровода. В конце концов, это когда температура будет на самом низком уровне, а риск, что критерий мойки не был достигнут, всюду является наибольшим. Подобный предварительно определенный критерий мойки может содержать много вещей, которые будут объяснены более подробно ниже. Между прочим, также возможны другие моющие жидкости и другие значения параметра, такие как значение pH или концентрация моющего средства в моющей жидкости.

В вариантах осуществления критерий мойки содержит, что измеренная температура выше предварительно определенного порогового значения в течение по меньшей мере предварительно определенного временного периода. Подобный критерий часто используют в связи с мойкой или дезинфекцией. Подобный временной период может в принципе быть непрерывным при условии, что прерывание (прерывания) не продолжаются слишком долго. В частности, временной период является непрерывным, так что может быть обеспечена правильная дезинфекция. Пороговое значение может свободно выбираться в пределах некоторых границ и может, например, был определено из эмпирических тестов. Многие пороговые значения, которые используются, соответствуют температуре 80°C или более, с соответствующим предварительно определенным временным периодом. В этом случае предварительно определенный временной период может быть короче, если пороговое значение является более высоким.

В вариантах осуществления блок управления выполнен с возможностью подачи, посредством второго моющего устройства, дополнительной моющей жидкости в количестве и/или с температурой, которая/которые зависит/зависят от указанной измеренной температуры жидкости, в частности в процессе предшествующего моющего действия. С данными вариантами осуществления второе моющее устройство выполнено с возможностью подачи дополнительной моющей жидкости в таком количестве и/или при такой температуре, чтобы предварительно определенный критерий все-таки достигался для операции мойки в целом. В этом случае, например, возможно «повторять» моющую операцию таким образом, чтобы только дополнительная моющая жидкость вызывала подъем температуры выше порогового значения и тому подобное. Очевидно, в большинстве случаев дополнительная, вторая моющая жидкость должна будет служить только в качестве дополнения к мойке первой моющей жидкостью и, вследствие этого, количество и/или температура также может быть меньше/ниже. Данные значительные варианты осуществления предоставляют возможность регулировки второй операции мойки динамичным образом. В этом случае необходимо заметить, что операция мойки может занимать относительно продолжительное время, причем в течение данного времени доильные устройства не могут использоваться для дойки, или могут использоваться только с трудом. Для того, чтобы ограничить подобное «время простоя», в частности можно не использовать количество и/или температуру второй моющей жидкости, обусловленных измеренными значениями параметра до последующей операции мойки. Другими словами, первая операция мойки, например, выполняется с применением только первого моющего устройства и первой моющей жидкости, в процессе которой измеряются значения параметра, и определяется, сколько необходимо будет подать второй моющей жидкости для того, чтобы операция мойки соответствовала предварительно определенному критерию. Затем, в процессе последующей операции мойки определенное количество второй моющей жидкости подается вторым моющим устройством в то время, как происходит операция мойки, при необходимости с температурой, которая необязательно также может определяться. Необходимо заметить, что во всех случаях, когда используется термин температура, также может использоваться фраза, например, концентрация моющего средства и тому подобное.

Упомянутым выше способом операция мойки может выполняться фактически также быстро, как если бы не было второго моющего устройства. В дополнение можно измерять один или более параметров окружающей среды, таких как температура окружающей среды, скорость ветра, степень влажности и т.д., для того, чтобы устанавливать на их основе, также количество второй моющей жидкости, и один или более других параметров, таких как температура.

Изобретение также относится к способу мойки доильной системы на молочной ферме по п. 9, в частности в котором доильная система содержит несколько доильных устройств, емкость для временного хранения молока, которая соединена с каждым из доильных устройств посредством системы молокопроводов, резервуар для хранения молока, который соединен с емкостью для временного хранения молока посредством главного молокопровода, при этом способ включает подачу первой моющей жидкости в и через одно или более, и в частности в каждое из доильных устройств и по меньшей мере часть системы молокопроводов, нагнетание первой моющей жидкости в емкость для временного хранения молока посредством одного или более насосов, в частности посредством одного насоса для каждого доильного устройства, и подачу второй, дополнительной моющей жидкости в доильную систему, по существу ниже по технологической схеме каждого из молокопроводов, в частности непосредственно в емкость для временного хранения молока и/или непосредственно в главный молокопровод. В частности, данный способ выполняется и с применением доильной системы согласно изобретению. Преимущества способа уже были упомянуты при объяснении доильной системы согласно изобретению. Вследствие этого, дополнительное объяснение данного способа и конкретных вариантов осуществления, приведенных ниже, будет сжатым.

В вариантах осуществления способ включает измерение значения свойства по меньшей мере первой моющей жидкости, в частности около соединения между главным молокопроводом и резервуаром для хранения молока, а подача второй дополнительной моющей жидкости происходит согласно критерию в связи с измеренным значением. Также как с доильной системой, «около» в данном случае означает близко к соединению, например, в пределах десятой части длины главного молокопровода в виде расстояния до резервуара для хранения молока. Между прочим, главный молокопровод содержит систему клапанов около соединения с резервуаром для хранения молока, и в частности ниже по технологической схеме положения датчика, который измеряет значение свойства для того, чтобы быть в состоянии выпускать моющую жидкость, протекающую в резервуар для хранения молока, в канализационную трубу и тому подобное. Подобная система клапанов известна сама по себе и не будет здесь объясняться более подробно.

В вариантах осуществления критерий включает, что измеренное значение достигает предварительно определенного порогового значения, в частности во время предварительно определенного, в частности непрерывного, временного периода. В этом случае достижение предварительно определенного порогового значения следует понимать для обозначения, что измеренное значение равно данному пороговому значению, или превышает его, если оно представляет собой наивысшее пороговое значение, или падает ниже него, если оно представляет собой самое низкое пороговое значение. Например, в случае температуры в качестве свойства жидкости, критерий состоит в том, что измеренная температура превышает пороговую температуру во время, в частности, предварительно определенного временного периода.

В вариантах осуществления свойство содержит температуру по меньшей мере первой моющей жидкости. Данное свойство/параметр уже был упомянут в процессе объяснения доильной системы. также в этом случае необходимо отметить, что также возможны другие свойства, такие как концентрация моющего средства и тому подобное.

В вариантах осуществления вторая моющая жидкость подается в таком количестве и/или с такой температурой, чтобы критерий совпадал для комбинации первой моющей жидкости и второй моющей жидкости.

В вариантах осуществления способ включает многократное выполнение цикла мойки, но в каждом случае с интервалом, который цикл мойки содержит, подавая первую моющую жидкость через один или более, а предпочтительно все доильные устройства, и необязательное подачу второй моющей жидкости, при этом количество и/или температура второй моющей жидкости, подлежащей подаче в процессе цикла мойки, определяется посредством измеренных значений во время, в частности непосредственно, предшествующего цикла. В этом случае «необязательная» подача второй моющей жидкости зависит от критерия, как было объяснено выше, или от доильной системы. В данных вариантах осуществления установки определяются из измеренных значений и используются в процессе последующего цикла мойки таким образом, что каждый цикл мойки может выполняться за как можно более короткий временной период.

Далее изобретение будет объяснено более подробно со ссылкой на чертежи, которые показывают некоторые неограничивающие иллюстративные варианты осуществления и на которых:

- Фигура 1 показывает весьма схематичное изображение доильной системы 1 согласно изобретению, а

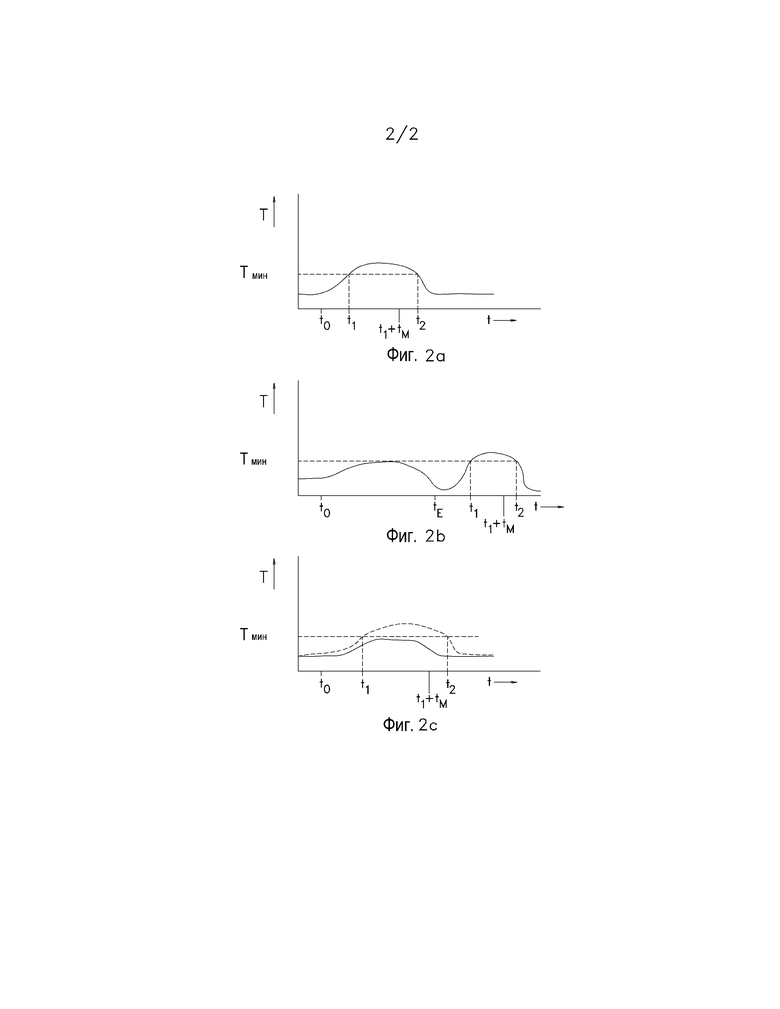

- Фигуры 2a, 2b и 2c показывают схематичные изображения температуры, измеренной датчиком 30 в качестве функции времени.

Фиг. 1 показывает весьма схематичное изображение доильной системы 1 согласно изобретению. В этом случае доильная система 1 также содержит карусель 3 в дополнение к четырем доильным роботизированным устройствам 2. Каждое доильное роботизированное устройство 2 имеет доильные стаканы 4 и захватную руку 5 для того, чтобы прикреплять доильные стаканы к соскам молочного животного. В дополнение, в каждом случае предоставлен доильный стеклянный сосуд 6 для сбора молока от операции доения и молочный насос 7 для нагнетания насосом молока через молокопровод 8 в систему 9 хранения молока, содержащую емкость 10 для временного хранения молока, которая соединена с молочным резервуаром 12 через главный молокопровод 11.

Ссылочный номер 13 обозначает блок управления, а ссылочный номер 15 обозначает подвод нагнетаемой жидкости, который соединен с главным молокопроводом 11 через второе устройство 16 выбора, и бойлер 17, подвод 18 водопроводной трубы, насос 19 и измеритель 20 потока.

В дополнение, ссылочный номер 21 обозначает первый выпуск, а ссылочный номер 22 обозначает второй выпуск в хранилище 23 для отходов, а также устройство 24 выбора.

Ссылочный номер 25 обозначает насосную систему, содержащую первый насос 26 и второй насос 27. Ссылочный номер 28 обозначает необязательный возвратный трубопровод с клапаном 29. Ссылочный номер 30 обозначает датчик.

Ссылочный номер 40 в общем обозначает моющее устройство с подводом 41 моющей жидкости, клапан 42, бойлер, содержащий нагреватель 43 под буферной емкостью 44, и с насосом 45, клапаном 46 и подающими трубопроводами 47.

В дополнение к карусели 3, содержащей несколько доильных станций с доильными стаканами 4, доильная система 1, проиллюстрированная в данном случае, также содержит четыре доильных роботизированных устройства 2. Должно быть понятно, что доильная система также может содержать только карусель, или даже несколько каруселей, или даже только любое количество доильных роботизированных устройств, например, два, восемь или шестнадцать и т.д.

В дополнение, были показаны не все детали, которые не имеют отношения к изобретению, такие как доильные станции на доильных роботизированных устройствах и т.д. Также, моющее устройство 40 показано только с одним доильным роботизированным устройством 2. Должно быть понятно, что они будут снабжены доильными роботизированными устройствами 2 или для каждого из них, хотя не обязательно отдельно в каждом случае.

Каждое доильное роботизированное устройство 2 выполнено с возможностью дойки молочного животного на доильной станции (не показано). С этой целью доильное роботизированное устройство 2 прикрепляет доильные стаканы 4 к соскам молочного животного посредством захватной руки 5 или любого другого устройства, подходящего для данной цели. В данном случае показано только два доильных стакана 4, которых достаточно для коз и тому подобное. Коровам требуется четыре доильных стакана. Молоко, которое надаивается с применением доильных стаканов 4 в процессе каждой операции доения, скапливается в доильном стеклянном сосуде 6. Кроме того, доильное роботизированное устройство 2 выполнено с возможностью определения, нужно ли перемещать молоко от операции доения из доильного стеклянного сосуда 6 в молочный резервуар 12 в качестве молока для потребления. С этой целью доильное роботизированное устройство 2 в данном случае содержит такие признаки (не показано), как устройство качества молока или также систему управления, которая может определять, например, на основе выявленной идентичности животного, подходит ли молоко или не подходит для потребления человеком. Если обнаружено, что молоко является неподходящим, в данном случае предоставлен выпуск (не показано) для молока из доильного стеклянного сосуда 6, например, в канализационную трубу или в хранилище остатков молока. Если обнаружено, что молоко является подходящим для потребления человеком, молочный насос 7 будет перекачивать его из доильного стеклянного сосуда 6 в систему 8 молокопроводов. Впоследствии молоко будет скапливаться в системе 9 хранения молока, которая в данном случае содержит емкость 10 для временного хранения молока.

Емкость 10 для временного хранения молока получает молоко от нескольких операций доения и, например, как показано в этом случае, молоко из нескольких стеклянных сосудов для молока и/или даже из карусели 3. Вследствие этого, объем емкости 10 для временного хранения молока выбирают соответственно, и он содержит, например, несколько сотен литров.

Если емкость 10 для временного хранения молока была в достаточной степени заполнена, молоко будет оттуда перекачиваться в молочный резервуар 12 по главному молокопроводу 11 посредством насосной системы 25. Все это регулирует блок 13 управления, который показан только весьма схематично. То же самое справедливо для проиллюстрированных соединений между блоком 13 управления и различными деталями доильной системы 1, которыми управляет блок 13 управления, причем эти соединения в данном случае показаны только частично и весьма схематичным образом. Безусловно, что имеется рабочее соединение между блоком 13 управления и регулируемыми деталями доильной системы 1, которое может быть проводным или беспроводным.

После одной или более операций доения каждое доильное устройство будет промываться. Для следующего описания следует допустить, что будет промываться доильное роботизированное устройство 2, показанное на фигуре сверху слева. Предпочтительно, чтобы все доильные устройства, такие как доильные роботизированные устройства 2 и карусель 3, промывались за одну операцию мойки, либо параллельно, либо последовательно, либо в комбинации. Если предоставлена по меньшей мере вторая, параллельная система 8 молокопроводов, возможно даже одновременно мыть подгруппу доильных устройств и продолжать дойку с применением другой подгруппы доильных устройств. Очевидно, тогда также предоставлено реверсивное устройство, такое как клапанный блок, для того, чтобы пропускать молоко из соответствующей подгруппы доильных устройств в связанную с ними систему молокопроводов, но данные детали выходят за пределы объема правовых притязаний изобретения и не будут дополнительно описаны.

В процессе мойки доильного роботизированного устройства 2, моющая жидкость проходит через несущую молоко часть посредством моющего устройства 40. Несущая молоко часть доильного роботизированного устройства 2 содержит по меньшей мере доильные стаканы 4, доильный стеклянный сосуд 6, молочный насос 7 и часть системы 8 молокопроводов между молочным насосом 7 и емкостью 10 для временного хранения молока. Перед операцией мойки моющая жидкость подается в доильные стаканы 4 посредством подающих трубопроводов 47. Моющая жидкость подается посредством подвода 41 моющей жидкости, например, соединения емкости для хранения или водопроводной трубы. Посредством открытия клапана 42 с одинаковыми интервалами, в бойлер, содержащий буферную емкость 44 с нагревателем 43, обеспечивается подача моющей жидкости. Нагревателем может быть горелка, но предпочтительным является электрическое нагревание. В бойлере, то есть в буферной емкости 44, моющая жидкость нагревается до требуемой температуры, такой как 95°C. В начале операции мойки, нагретая моющая жидкость проходит через подающие трубопроводы 47 в доильные стаканы 4 посредством насоса 45 и клапана 46, который теперь является открытым. Оттуда моющая жидкость будут затем, необязательно посредством дополнительного перекачивающего действия молочного насоса 7, перекачиваться в емкость 10 для временного хранения молока через систему 8 молокопроводов. Моющая жидкость всех промытых доильных устройств будет скапливаться в емкости 10 для временного хранения молока и оттуда перекачиваться в направлении молочного резервуара 12. Это осуществляется, например, посредством насосной системы 25, которая пропускает собранную моющую жидкость через главный молокопровод 11 с применением одного или двух насосов 26, 27. Посредством устройства 24 выбора моющая жидкость может затем проходить, например, в хранилище 23 для жидких отходов или, например, в канализационную трубу. С этой целью блок 13 управления будет переключать клапан или систему клапанов в устройстве 24 выбора и поворачивать соединение ко второму выпуску. Обычно, то есть при перемещении молока посредством перекачивания, данное устройство 24 выбора будет находиться в ином положении и будет переводить жидкостное соединение между главным молокопроводом 11 и первым выпуском 21 в молочный резервуар 12.

Необходимо заметить, что вместо нагретой моющей жидкости моющее устройство 40 также может подавать моющую жидкость, заключающую в себе добавку, такую как моющее средство. Однако, в представленном случае, предполагается, что жидкость была нагрета. Необходимо, чтобы подобная операция горячей мойки соответствовала некоторому критерию мойки, такому как в частности превышение некоторой минимальной температуры в течение минимального, необязательно непрерывного времени.

При перемещении моющей жидкости по главному молокопроводу 11, она будет медленно, но непременно охлаждаться и, таким образом, иметь свою самую низкую температуру около второго выпуска 22. Вследствие этого, около указанного второго выпуска 22 предоставлен датчик 30, который контролирует качество моющей жидкости. В этом случае датчиком 30 является, например, термометр, который измеряет температуру жидкости или самого главного молокопровода 11. Если датчик 30 не измеряет требуемую минимальную температуру или по меньшей мере измеряет не в течение минимального непрерывного временного периода, тогда невозможно гарантировать, чтобы достаточно промывалась в частности последняя часть главного молокопровода 11. Если дело обстоит именно так, операция горячей мойки может поддерживаться за счет подачи дополнительной нагретой моющей жидкости посредством подвода 15 нагнетаемой жидкости.

Подвод 15 нагнетаемой жидкости содержит бойлер 17, который снабжается от водопроводной трубы 18 или другого подвода моющей жидкости. Тогда посредством насоса 19 можно подавать жидкость в главный молокопровод 11 через второе устройство 16 выбора. За счет подачи достаточно большого количества и/или достаточно нагретой дополнительной моющей жидкости все-таки можно обеспечивать достаточно хорошую мойку в частности главного молокопровода 11.

Необязательный возвратный трубопровод 28 обеспечивает возможность возврата моющей жидкости, которая прошла через емкость 10 для временного хранения молока, для того, чтобы промыть емкость еще раз. С этой целью соединение с главным молокопроводом 11 может открываться, например, вторым устройством 16 выбора таким образом, чтобы насосная система 25 могла циркулирующе перекачивать жидкость. Соединение возвратного трубопровода 28 с системой 9 хранения молока также может находиться в другом месте. Кроме того, необходимо заметить, что насосная система 25 в данном случае содержит первый насос 26 и второй насос 27. Таким образом, насосная система 25 может, например, осуществлять нагнетание с различными скоростями нагнетания, например, с первой скоростью нагнетания, обеспечиваемой первым насосом 26 для нагнетания насосом молока, и со второй, более высокой скоростью нагнетания для нагнетания моющей жидкости посредством второго насоса 27 или обоих насосов 26 и 27. Это может достигаться также посредством единственного, регулируемого насоса.

Фигуры 2a, 2b и 2c показывают схематичные изображения температуры, измеренной датчиком 30 в качестве функции времени.

Фиг. 2a показывает цикл мойки, который удовлетворяет предварительно определенному критерию, что минимальная температура Tmin должна достигаться в течение по меньшей мере временного периода tM. В проиллюстрированном цикле мойки операция мойки начинается во время t0, после которого температура начинается понижаться. Во время t1 достигается температура Tmin и остается выше, чем указанная температура до времени t2. Временной период от времени t1 до t2 дольше, чем tM, так что может обеспечиваться достаточно хорошая мойка.

Фиг. 2b показывает операцию мойки, которая первоначально обладала недостаточно хорошим моющим эффектом и не удовлетворяла критерию. Операция мойки начинается во время t0, но в данном случае не достигает даже минимальной температуры Tmin перед окончанием фактической операции мойки во время tE. Это может быть в случае, например, когда окружающая температура понижается, так что жидкость в системе 8 молокопроводов, емкости 10 для временного хранения молока и главном молокопроводе 11 еще охлаждается. Также, не исключено выявление отказа одного или более моющих устройств 40, так что они не могут обеспечивать там правильное количество нагретой моющей жидкости. В любом случае может быть, что мойка по меньшей мере последней части главного молокопровода 11 в этом случае является неудовлетворительной. Вследствие этого, при операции мойки согласно Фиг. 2b после того, как было обнаружено, что операция мойки была неудовлетворительной, в подвод 15 нагнетаемой жидкости подается дополнительная моющая жидкость, так что теперь во время t1 минимальное температура Tmin, достигается и превышается в течение минимального требуемого времени tM, в данном случае до времени t2. Необходимо заметить, что общий временной период теперь явно длиннее, чем согласно нормальной процедуре мойки, проиллюстрированной на фиг. 2a. Для того, чтобы это компенсировать, можно подавать дополнительную нагретую моющую жидкость через подвод 15 нагнетаемой жидкости в последующем цикле мойки уже с начала цикла мойки. Это не только сокращает общий цикл мойки, но также означает, что требуется меньше дополнительной моющей жидкости в результате объединенного содержания тепла. Это показано на фиг. 2c.

Сплошная линия на фиг. 2c показывает операцию мойки согласно нормальному циклу, как проиллюстрировано в первой части диаграммы фиг. 2b. Как можно видеть, минимальная температура Tmin в данном случае также не достигнута. Однако, за счет подачи дополнительной моющей жидкости уже с начала цикла t0 мойки, достигается профиль температуры согласно пунктирной линии, при этом во время t1 достигается минимальная температура Tmin, которая не падает ниже последней до времени t2. Поскольку время t2 наступает спустя минимальное требуемое время t1 плюс tM, в дополнение можно уменьшить количество и/или температуру дополнительной нагретой моющей жидкости при условии, что удовлетворен необходимый критерий мойки. Все это может определяться динамичным образом за счет уменьшения указанных изменяющихся количества и температуры дополнительной моющей жидкости только до тех пор, пока не будет удовлетворен критерий. Все это может определяться динамичным образом, например, также частично на основе внешних переменных, таких как температура, скорость ветра и т.д. Значительное преимущество представленного изобретения состоит в том, что должно быть модифицировано только единственное дополнительное моющее устройство, а не каждое отдельное моющее устройство 40 каждого доильного устройства 2, 3.

Проиллюстрированные варианты осуществления предназначены и приведены только в качестве неограничивающих примеров. Объем защиты определяется приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОИЛЬНАЯ СИСТЕМА | 2015 |

|

RU2659857C2 |

| АППАРАТ ДЛЯ ДОЕНИЯ И СБОРА МОЛОКА С СИСТЕМОЙ ЗАЩИТЫ МОЛОКОПРОВОДА | 2011 |

|

RU2583697C2 |

| АППАРАТ ДЛЯ ДОЕНИЯ И СБОРА МОЛОКА С СИСТЕМОЙ ЗАЩИТЫ МОЛОКОПРОВОДА | 2011 |

|

RU2676917C2 |

| ДОИЛЬНАЯ СИСТЕМА | 2018 |

|

RU2759610C2 |

| ДОИЛЬНАЯ СИСТЕМА | 2018 |

|

RU2757130C2 |

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 2014 |

|

RU2565555C1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ МОЙКИ ДОИЛЬНЫХ СТАКАНОВ РОТОРНОЙ ДОИЛЬНОЙ ПЛАТФОРМЫ | 2010 |

|

RU2525257C2 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ВОЗДЕЙСТВИЙ МОЛОКА И МОЮЩЕГО РАСТВОРА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КРИВОЛИНЕЙНОГО УЧАСТКА МОЛОКОПРОВОДА | 2010 |

|

RU2450507C2 |

| Устройство для циркуляционной промывки молочной линии доильной установки | 1981 |

|

SU954067A1 |

| ДОИЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2166246C1 |

Группа изобретений относится к сельскому хозяйству, в частности к доильным системам. Доильная система содержит несколько доильных устройств, каждое из которых имеет несущую молоко часть, емкость для временного хранения молока, систему молокопроводов, резервуар для хранения молока и главный молокопровод, который соединяет емкость для временного хранения молока с резервуаром для хранения молока, и по меньшей мере одно первое моющее устройство для мойки несущей молоко части доильного устройство и части системы молокопроводов. Емкость для временного хранения молока содержит главный насос для перемещения жидкости из емкости для временного хранения молока через главный молокопровод в направлении резервуара для хранения молока. Доильная система содержит второе, дополнительное моющее устройство для подачи дополнительной моющей жидкости из второго подвода моющей жидкости в направлении протекания из емкости для временного хранения молока в сторону главного молокопровода. Улучшается регулирование моющего процесса. 2 н. и 12 з.п. ф-лы, 2 ил.

1. Доильная система для использования на молочной ферме, при этом доильная система содержит: несколько доильных устройств, каждое из которых имеет несущую молоко часть, емкость для временного хранения молока, систему молокопроводов, которая соединяет емкость для временного хранения молока с каждым из доильных устройств, резервуар для хранения молока, и главный молокопровод, который соединяет емкость для временного хранения молока с резервуаром для хранения молока, при этом доильная система кроме того содержит первое моющее устройство, имеющее по меньшей мере один первый подвод моющей жидкости и по меньшей мере насос, причем данное моющее устройство выполнено с возможностью мойки по меньшей мере несущей молоко части по меньшей мере одного доильного устройства и части системы молокопроводов, которая соединяет несущую молоко часть с емкостью для временного хранения молока, посредством перемещения моющей жидкости из подвода моющей жидкости через по меньшей мере несущую молоко часть по меньшей мере одного доильного устройства и через указанную часть системы молокопроводов в емкость для временного хранения молока посредством перекачивания, при этом емкость для временного хранения молока содержит главный насос для перемещения жидкости из емкости для временного хранения молока через главный молокопровод в направлении резервуара для хранения молока, при этом доильная система кроме того содержит второе, дополнительное моющее устройство с по меньшей мере одним вторым, дополнительным подводом моющей жидкости, причем данное второе моющее устройство выполнено с возможностью подачи дополнительной моющей жидкости из второго подвода моющей жидкости в направлении потока из емкости для временного хранения молока к главному молокопроводу, при этом второй подвод моющей жидкости расположен после по меньшей мере каждого из доильных устройств, если смотреть в указанном направлении потока.

2. Доильная система по п. 1, в которой по меньшей мере один второй подвод моющей жидкости расположен после системы молокопроводов, в частности в емкости для временного хранения молока, в частности в главном молокопроводе, после емкости для временного хранения молока.

3. Доильная система по п. 1 или 2, в которой каждое из нескольких доильных устройств имеет соответствующее первое моющее устройство или по меньшей мере соответствующий первый подвод моющей жидкости.

4. Доильная система по любому из предшествующих пунктов, в которой первое моющее устройство содержит первое нагревающее устройство для нагревания моющей жидкости, подлежащей подаче посредством первого подвода моющей жидкости, и при этом второе моющее устройство содержит второе, дополнительное нагревающее устройство для нагревания моющей жидкости, подлежащей подаче посредством второго подвода моющей жидкости.

5. Доильная система по любому из предшествующих пунктов, содержащая устройство отслеживания, выполненное с возможностью отслеживания критерия мойки и генерирования сигнала управления на основе отслеживания критерия мойки, при этом второе моющее устройство содержит блок управления, который функционально соединен с устройством отслеживания и который управляет вторым моющим устройством на основе сигнала управления.

6. Доильная система по п. 5, в которой устройство отслеживания содержит измеритель температуры, который выполнен с возможностью многократного измерения температуры жидкости в главном молокопроводе, в частности около резервуара для хранения молока.

7. Доильная система по п. 6, в которой критерий мойки содержит показатель того, что измеренная температура выше предварительно заданного порогового значения в течение по меньшей мере предварительно заданного временного периода.

8. Доильная система по п. 6 или 7, в которой блок управления выполнен с возможностью подачи, посредством второго моющего устройства, дополнительной моющей жидкости в количестве и/или с температурой, зависящих от измеренной температуры, в частности в процессе предшествующего моющего действия.

9. Способ мойки доильной системы на молочной ферме, при этом доильная система содержит: несколько доильных устройств, емкость для временного хранения молока, которая соединена с каждым из доильных устройств посредством системы молокопроводов, резервуар для хранения молока, который соединен с емкостью для временного хранения молока посредством главного молокопровода, при этом способ включает: подачу первой моющей жидкости в и через одно или более, и в частности каждое из доильных устройств и по меньшей мере часть системы молокопроводов, перекачивание первой моющей жидкости в емкость для временного хранения молока посредством одного или более насосов, в частности одного насоса для каждого доильного устройства, и подачу второй, дополнительной моющей жидкости в доильную систему, по существу после каждого из молокопроводов, в частности непосредственно в емкость для временного хранения молока и/или непосредственно в главный молокопровод.

10. Способ по п. 9, включающий измерение значения свойства по меньшей мере первой моющей жидкости, в частности около соединения между главным молокопроводом и резервуаром для хранения молока, и при этом подача второй дополнительной моющей жидкости происходит согласно критерию в связи с измеренным значением.

11. Способ по п. 10, в котором критерий содержит показатель того, что измеренное значение достигает предварительно заданного порогового значения, в частности в течение предварительно заданного, в частности непрерывного временного периода.

12. Способ по п. 11, в котором свойство представляет собой температуру по меньшей мере первой моющей жидкости.

13. Способ по п. 11 или 12, в котором вторая моющая жидкость подается в таком количестве и/или с такой температурой, чтобы критерий соответствовал для комбинации первой моющей жидкости и второй моющей жидкости.

14. Способ по п. 13, включающий многократное выполнение цикла мойки, но в каждом случае с интервалом, причем данный цикл мойки включает подачу первой моющей жидкости через одно или более, а предпочтительно через все доильные устройства, и, возможно, подачу второй моющей жидкости, при этом количество и/или температура второй моющей жидкости, подлежащей подаче в процессе цикла мойки, определяются посредством измеренных значений во время предшествующего цикла, в частности во время непосредственно предшествующего цикла.

| Сверлильная головка | 1978 |

|

SU679331A1 |

| WO 2013081534 A1, 06.06.2013 | |||

| US 5896828 A, 27.04.1999 | |||

| Молокопроводная система для сбора молока из группы коровников | 1983 |

|

SU1355184A1 |

| Доильная установка | 1986 |

|

SU1428315A1 |

Авторы

Даты

2018-07-24—Публикация

2015-04-28—Подача