Уровень техники

[0001] Данное изобретение относится к жевательной резинке. Более конкретно, настоящее изобретение относится к усовершенствованным составам основ жевательных резинок и к самим жевательным резинкам, включающим такие полимерные сетки, в которых микрокристаллические домены (области) действуют как сетчатые структуры, и каждая структура химически связана с доменами аморфного полимера. Микрокристаллические домены имеют температуру плавления более 20°C, и размер этих микрокристаллических доменов составляет величину в пределах от 0.01 до примерно 100 мкм. Домены в составе аморфного полимера обычно имеют температуру стеклования менее 37°C. Предпочтительно, чтобы основы жевательных резинок с упомянутыми выше полимерными сетками содержали блок-сополимеры, включающие в качестве компонентов по меньшей мере два различных полимерных блока. В соответствии с настоящим изобретением сополимер включает по меньшей мере один мягкий полимерный блок и по меньшей мере два жестких способных к кристаллизации полимерных блока, имеющие температуру плавления более 20°C. Жевательные резинки, полученные из основ жевательных резинок согласно данному изобретению, могут образовывать остатки, которые, если они прилипли к окружающим поверхностям, обладают улучшенной удаляемостью с этих поверхностей.

Раскрытие изобретения

[0002] Настоящее изобретение направлено на создание основ жевательных резинок, которые образуют полимерные сетки, содержащие микрокристаллические домены с температурой плавления более 20°C, химически связанные с доменами аморфного полимера, имеющими температуру стеклования менее 37°C. Основы жевательных резинок обычно включают блок-сополимер, содержащий по меньшей мере один мягкий полимерный блок и по меньшей мере два жестких способных к кристаллизации полимерных блока. Согласно некоторым вариантам жесткие кристаллизующиеся полимерные блоки имеют температуру плавления более 20°C. Согласно некоторым вариантам протяженность непрерывающихся полимерных блоков состоит из блоков полимера со степенью полимеризации равной по меньшей мере 15, что относится и к жестким, и к мягким блокам. Согласно некоторым вариантам данного изобретения полидисперсность кристаллизующегося жесткого полимерного блока составляет менее 7. Согласно некоторым вариантам блок-сополимер содержит жесткие способные к кристаллизации полимерные блоки, включающие более 50% кристаллических областей (доменов) в расчете на вес жестких способных к кристаллизации полимерных блоков, когда полимер хранится при температуре, составляющей менее 20°C, в течение одного часа.

[0003] Данное изобретение относится также к составу основы жевательной резинки и к способу приготовления таких основ жевательных резинок.

[0004] Согласно некоторым вариантам изобретение относится к основе жевательной резинки, включающей блок-сополимер, содержащий по меньшей мере один мягкий полимерный блок и по меньшей мере два жестких способных к кристаллизации полимерных блока, которые способны образовывать микрокристаллические домены после жевания и выбрасывания жевательной резинки. Микрокристаллические домены имеют размер от 0.01 мкм до 100 мкм. Согласно некоторым вариантам данное изобретение относится к основам жевательной резинки, которые после жевания образуют микрокристаллические полимерные сетки в высохшем остатке жевательной резинки. Согласно некоторым вариантам содержание микрокристаллических областей составляет более 0.5%, или более 2%, или более 2.5% от веса сухого остатка. Согласно некоторым вариантам микрокристаллический домен состоит из линейного полиолефина, такого как полиэтилен. Согласно некоторым вариантам энтальпия плавления кристаллических твердых структур в высохшем остатке превышает 0.58 Дж/г или составляет более 1 Дж/г или более 2 Дж/г, или более 2.6 Дж/г.

[0005] Согласно некоторым вариантам микрокристаллический домен находится в виде стерженьков (волокнистых), пластинок (дисковидных) или сфер (сферолитовых). Согласно некоторым вариантам отношение высоты к толщине кристаллических твердых структур находится в интервале от 1 до 100 или в интервале от 2 до 50.

[0006] Согласно некоторым вариантам распределение по размерам кристаллических твердых структур (полидисперсность) является узким. Согласно некоторым вариантам полидисперсность кристаллических твердых структур составляет менее 7 или менее 5, или менее 3. Согласно некоторым вариантам ширина пика плавления кристаллического блока (определенная методом дифференциальной сканирующей калориметрии (DSC) на половине высоты находится в пределах от 2 до 40°C или от 3 до 30°C, или от 3 до 10°C.

[0007] Согласно некоторым вариантам молекулярная масса аморфного полимерного сегмента, соединенного с микрокристаллическим доменом находится в пределах от 103 до 107 г/моль или от 104 до 106 г/моль, или от 2.5×104 до 3×105 г/моль.

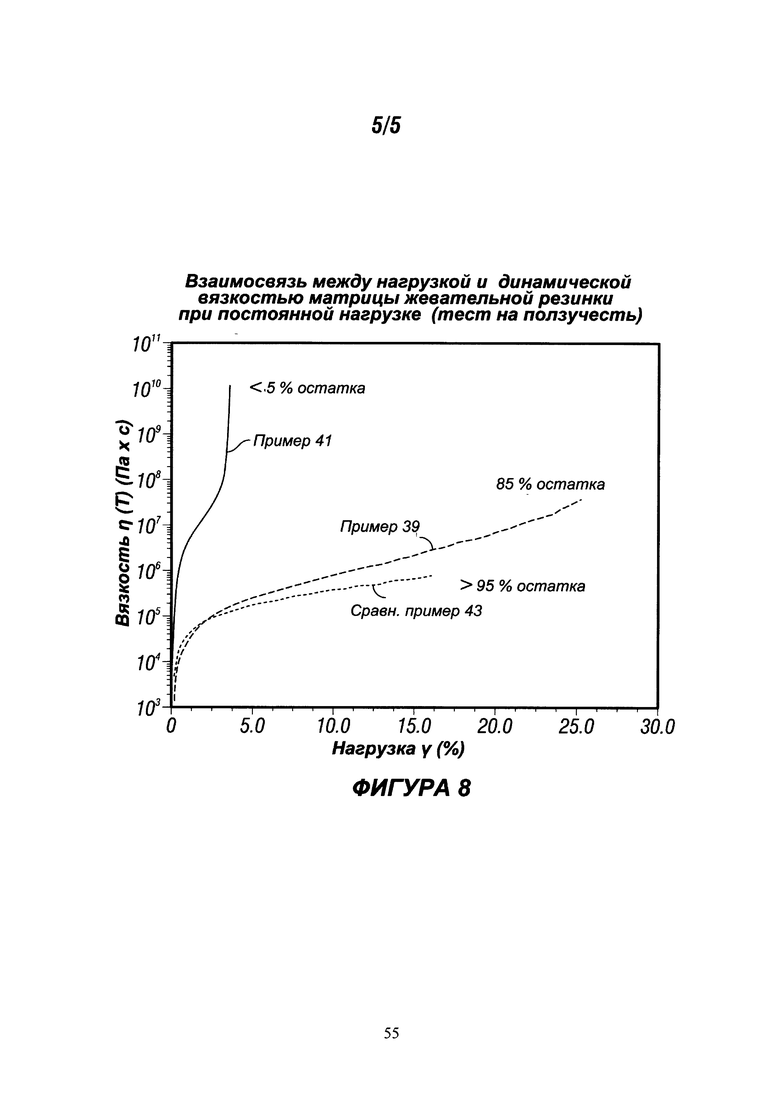

[0008] Согласно некоторым вариантам кажущаяся вязкость при сдвиге остатков жевательной резинки, содержащей основу жевательной резинки согласно настоящему изобретению, составляет 108 Па или более (измерена при проведении теста на ползучесть) при почти нулевом напряжении (менее 10-5%) и кажущаяся вязкость при сдвиге составляет более 108 Па⋅с (Паскали в секунду), когда напряжение при сдвиге равно более 0.2% при постоянном напряжении сдвига более 40 Па при температуре 25°C.

Краткое описание рисунков

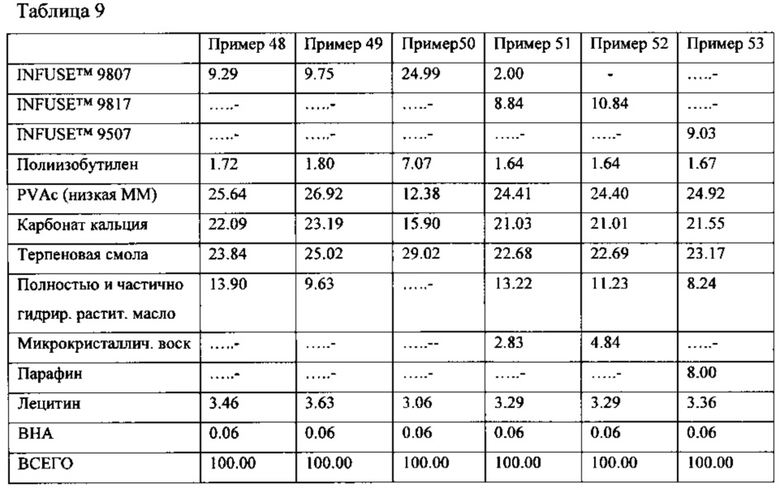

На Фиг. 1 показаны микроскопические изображения фаз основ жевательных резинок с разным содержанием кристаллического блок-сополимера (БСП), полученные при помощи атомно-силового микроскопа.

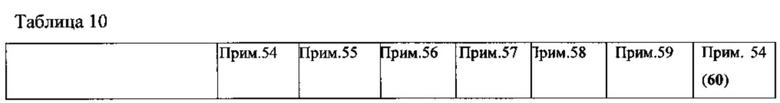

На Фиг. 2 показана графическая зависимость температуры плавления от длины кристаллических блоков.

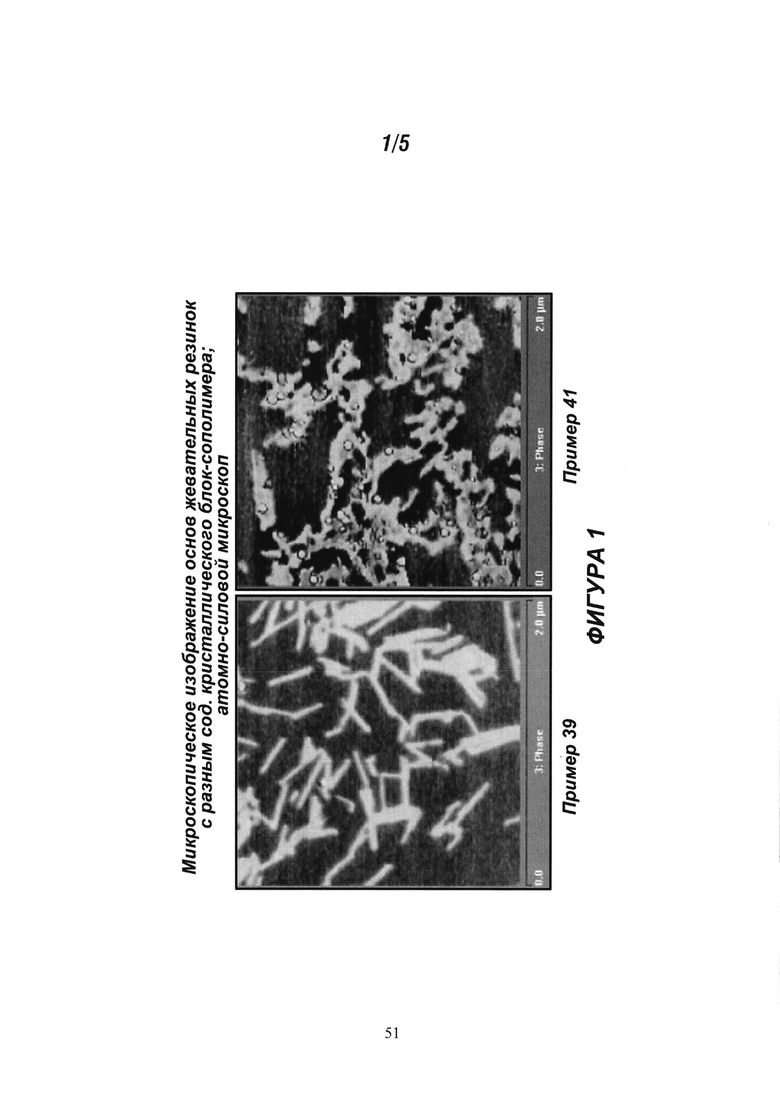

На Фиг. 3 показаны термограммы блок сополимера DOW INFUSE™ и основы жевательной резинки и ее остатка после жевания, содержащих этот блок-сополимер, полученные методом дифференциальной сканирующей калориметрии (DSC).

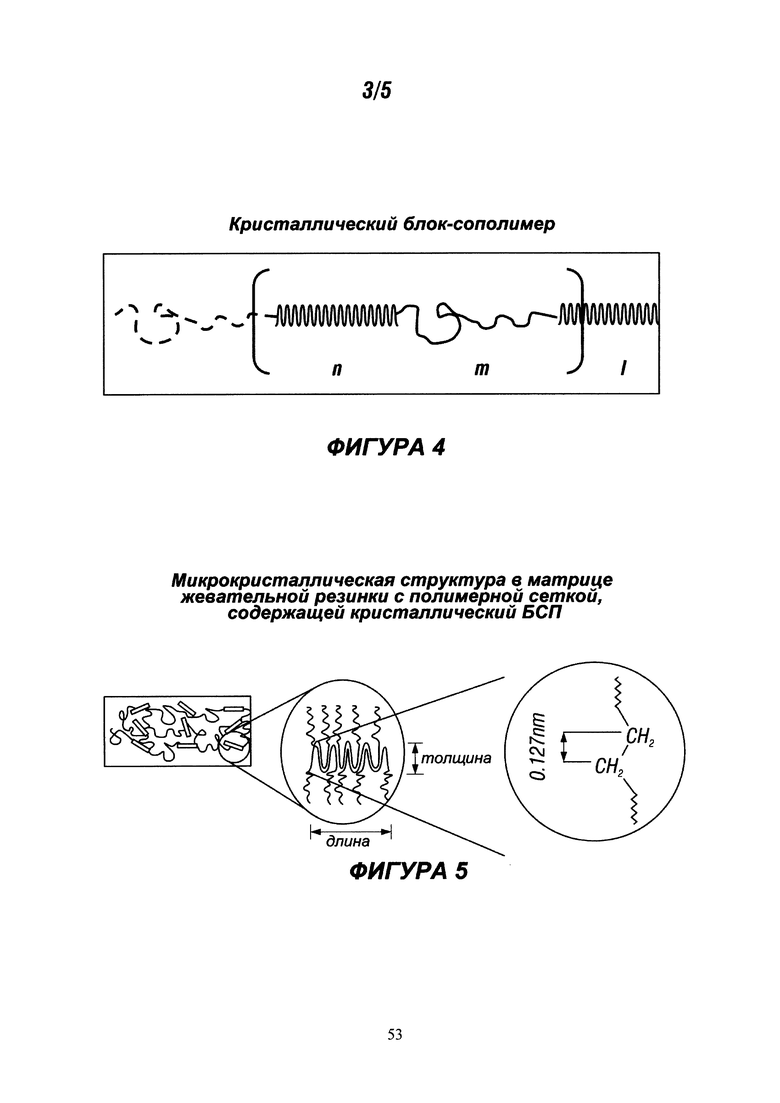

На Фиг. 4 показан кристаллический блок-сополимер.

Фигура 5 представляет иллюстрацию микрокристаллической структуры в матрице жевательной резинки с полимерной сеткой, содержащей кристаллизующийся БСП.

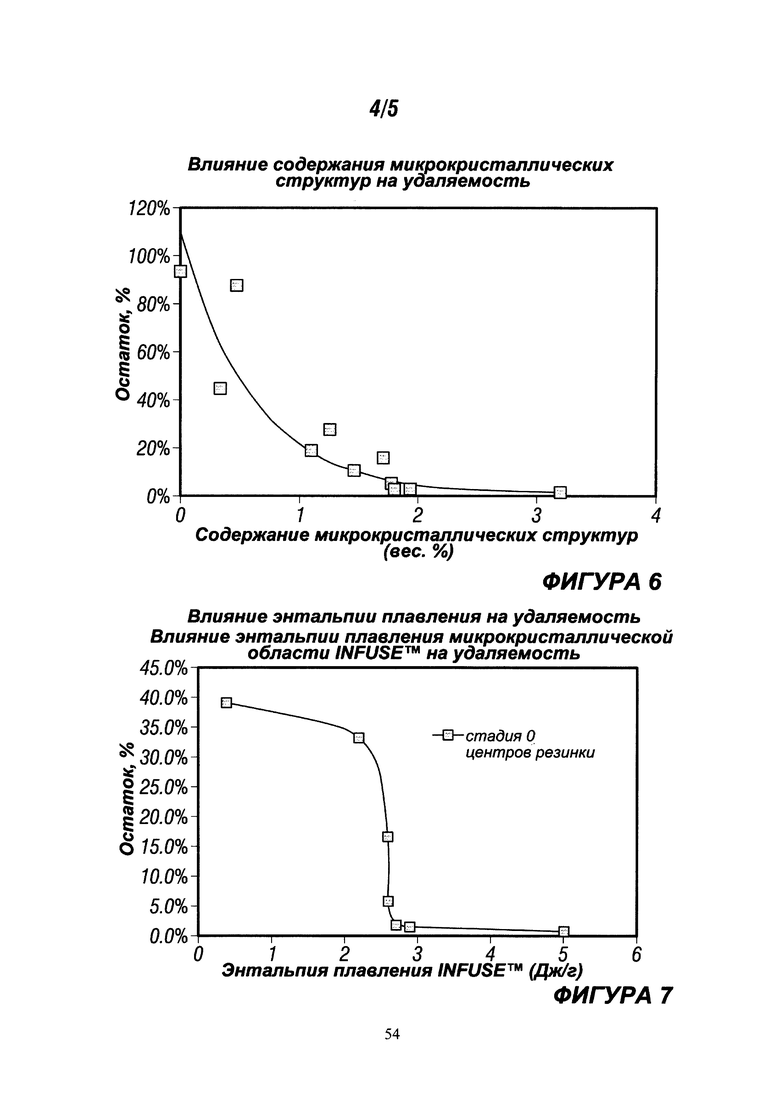

На Фиг. 6 показана графическая иллюстрация влияния содержания кристаллических блоков на удаляемость остатка.

На Фиг. 7 показана графическая иллюстрация зависимости удаляемости остатка от величины энтальпии плавления.

На Фиг. 8 представлен график, иллюстрирующий взаимосвязь между нагрузкой и величиной кажущейся вязкости матрицы жевательной резинки при постоянной нагрузке (тест на ползучесть).

Осуществление изобретения

[0009] Настоящее изобретение предусматривает усовершенствованные основы жевательных резинок и жевательные резинки. В соответствии с данным изобретением предусмотрены новые основы жевательных резинок и жевательные резинки, которые включают полимерные сетки с микрокристаллическими структурами (или соединениями), которые ковалентно соединены с доменами аморфного полимера. Такая сетка может быть образована по меньшей мере одним способным к кристаллизации блок-сополимером, содержащим по меньшей мере два разных полимерных блока. Под различными полимерными блоками подразумевают, что эти блоки состоят из различных по химическому составу мономеров в противоположность идентичным мономерам, имеющим различные стереохимические конфигурации.

[0010] Наличие этих жестких кристаллизующихся блоков в сополимере основы жевательной резинки после окончания жевания резинки приводит к получению остатка, который может легко образовывать микроструктуры, которые сопротивляются затеканию в поры и трещины шероховатых окружающихся поверхностей, вследствие чего остатки легче удалить, когда они пристают к таким поверхностям.

[0011] Известные основы жевательных резинок обычно состоят из линейных аморфных полимеров с температурами стеклования около температуры тела или ниже. Поскольку температура стеклования характеризует термодинамический переход квази-второго рода, размер остатков жевательных резинок представляет собой функцию как времени, так и температуры, что приводит к тому, что остатки жевательной резинки ведут себя как медленно текущая вязкая масса при комнатной температуре, эта текучая масса затекает в поры и трещины в окружающих поверхностях. Такая текучесть со временем приводит во время выдержки к созданию тесного контакта между остатком резинки и подложкой, результатом чего является сильная адгезия к окружающей поверхности. Механическая энергия, прикладываемая к остатку резинки для его удаления, рассеивается по пути к поверхности раздела между остатком резинки и подложкой. Это приводит к более очевидной потере энергии.

[0012] Поскольку переход к кристаллическому состоянию (кристаллизация/плавление) является термодинамическим переходом первого рода, размеры кристаллических областей не будут меняться со временем, то есть, во время выдержки не происходит появления поверхности тесного контакта. Рассеивание механической энергии в кристаллическом материале является минимальным по сравнению с аморфным материалом выше его температуры стеклования. Таким образом, основу жевательной резинки, которая содержит большое количество (>40%) кристаллического полимера с высокой температурой плавления, такого как полиэтилен низкой плотности (LDPE), легко удалить с поверхности подложки. Однако кристаллический гомополимер имеет тенденцию к образованию кристаллических доменов большого размера вследствие разделения макрофаз. Когда твердый кристаллический домен имеет размер более 100 мкм, можно рассматривать текстуру во время жевания резинки как зернистую. Таким образом, для получения жевательной резинки как с хорошей удаляемостью, так и с приемлемыми вкусовыми свойствами важно контролировать размер и распределение полимерных кристаллических доменов. Предпочтительный размер кристаллических областей должен быть меньше 100 мкм, но больше 0.01 мкм. Предпочтительно, чтобы размер кристаллических областей находился в пределах от 0.03 до 1 мкм.

[0013] В блок-сополимерах обычно не происходит разделения макрофаз, так как термодинамические силы, приводящие в действие процесс разделения, уравновешиваются энтропическими силами ковалентных связей. Даже когда отталкивание непохожих мономеров друг от друга является довольно слабым, отталкивание непохожих последовательностей может быть достаточно сильным для того, чтобы вызвать разделение макрофаз. Часто микродомены не располагаются случайно. Напротив, они расположены регулярно, что обусловливает образование периодической структуры (макрокристаллической решетки).

[0014] Сообщалось, что когда блок-сополимер состоит из кристаллизующихся блоков и аморфных блоков, ламеллы в кристаллических слоях упаковываются в монослой (образованию двойного слоя не благоприятствует высокая свободная энергия).

[0015] Согласно некоторым вариантам настоящего изобретения основы жевательных резинок согласно изобретению образуют в остатках резинки, которые выбрасываются после жевания, микрокристаллические области с размерами в предпочтительном интервале. Это происходит, когда кристаллические блоки различных полимерных цепей образуют упорядоченную структуру, соединяя такие цепи в матрицу, которая сопротивляется текучести. Это соединение можно рассматривать как слабое физическое сшивание полимеров. Оно отличается от ковалентного сшивания тем, что указанные соединения могут разрушаться во время нагревания или механического действия (например, в процессе смешения или жевания) и затем восстанавливаться, когда остаток резинки является полимерной массой, которую оставляют без механического перемешивания в течение достаточного времени при температуре ниже Тпл (Тm).

[0016] Согласно некоторым вариантам изобретения температура плавления микрокристаллического соединения равна по меньшей мере 25°C или по меньшей мере 40°C, или по меньшей мере 50°C, или по меньшей мере 60°C. Согласно некоторым вариантам изобретения температура плавления микрокристаллического соединения меньше 80°C. Согласно некоторым вариантам изобретения основа жевательной резинки образует остаток, который включает по меньшей мере 0.5% или по меньшей мере 1.0%, или по меньшей мере 1.5% микрокристаллических структур в расчете на вес остатка, как показано на Фиг. 6. Согласно некоторым вариантам кристаллизующийся полимерный блок представляет собой блок из полиолефина, и микрокристаллические структуры обладают энтальпией плавления равной по меньшей мере 2.0 Дж/г или по меньшей мере 2.6 Дж/г, как показано на Фиг. 7.

[0017] Кристаллическая область в соответствии с данным изобретением показана на Фиг. 5.

[0018] Можно определить размер микрокристаллических областей в основах жевательных резинок и в остатках, полученных из основ жевательных резинок, используя метод дифференциальной сканирующей калориметрии (DSC). Кристаллическая полимерная структура представлена на Фиг. 4, где n обозначает степень полимеризации кристаллизующегося блока; m обозначает степень полимеризации аморфного блока; и 1 обозначает количество всех блоков (кристаллизующихся и аморфных) в полимерной цепи.

[0019] Кристаллизация жестких блоков усиливает отделение аморфных мягких блоков в межламеллярные области (домены). На кристаллическую природу жесткого блока и морфологию кристаллических областей влияет средняя величина длины жесткого блока. Универсальное выражение для периода доменной структуры, d, в кристаллических-аморфных блок-сополимерах также показывает, что длина кристаллического блока оказывает сильное влияние на размер кристаллического домена. Ламеллярная морфология состоит из чередующихся слоев аморфных и кристаллических блоков. Ламеллы в кристаллических слоях упаковываются в монослой (двойной слой вызывает большее образование свободной энергии). Универсальное выражение для периода доменной структуры, d, в кристаллических-аморфных диблочных сополимерах имеет следующий вид:

где Nt обозначает общую степень полимеризации и Na обозначает степень полимеризации аморфного блока, а α обозначает константу с величиной около 0.37. Это показывает, что размер домена является функцией как длины кристаллизующегося блока, так и длины аморфного блока. Равновесная толщина ламелл микрокристаллического домена пропорциональна и длине жесткого кристаллизующегося блока, и общей степени кристалличности, то есть тому, сколько жестких блоков было введено в кристаллическую матрицу. Обычно эта длина будет самым большим размером кристаллического домена, на который ссылаются, когда применяется термин "размер кристаллического домена".

[0020] Сополимеры этилена и октена образуют хорошо организованную ламеллярную структуру с длинными радиальными ламеллами, как показано на Фиг. 5.

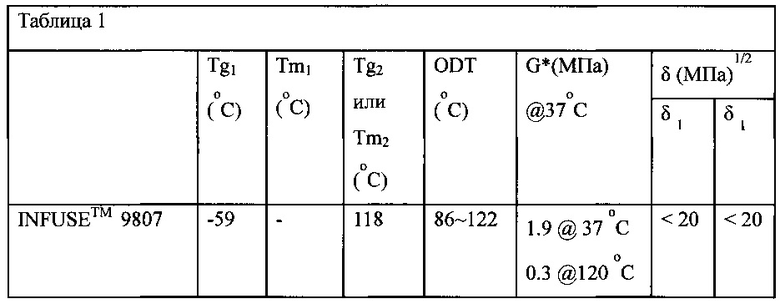

[0021] Для низкомолекулярных кристаллических гомополимеров, таких как полиэтилен, температура плавления является функцией степени полимеризациии, и величины длины кристаллических блоков могут быть определены по уравнению Чарльсби:

где Тm обозначает температуру плавления гомополимера, Тm(∞) обозначает температуру плавления неопределенно длинного сегмента кристаллов, N обозначает количество мономерных единиц в кристалле и B обозначает наклон графика зависимости обратной величины температуры плавления сополимера от обратной величины количества атомов углерода в кристалле.

[0022] Если температура плавления кристаллической области и длина проекции (lp) связей в основной цепи полимера известны, максимальная толщина кристалла (d) может быть определена по уравнению Чарльсби, которое приведено выше, и по следующему уравнению:

d=N·lp

[0023] Для того, чтобы получить величину B, величину Tm(∞) можно определить методом дифференциальной сканирующей калориметрии высокомолекулярных гомополимеров (Mw>106 г/моль); при этом должен быть синтезирован ряд гомологичных или низкомолекулярных гомополимеров (Mw в пределах 102~104 г/моль, полидисперсность <3). Степень полимеризации N и температуру плавления Tm этого ряда полимеров можно измерить методом GPC (гель-проникающей хроматографии) и методом DSC, соответственно. Затем строят график зависимости обратной величины Tm (1/Tm) от обратной величины степени полимеризации (1/N). Линейное отношение должно быть получено с величиной B, являющейся наклоном прямой линии, как показано на Фиг. 2.

[0024] Например, основная цепь блок-сополимера этилена и октена содержит σ-связи C-C. Длина каждой σ-связи C-C составляет 0.1541 нм. Длина проекции равна 0.127 нм. Зависимость температуры плавления Tm (K) от степени полимеризации N полиэтилена выражается следующим образом:

N=2.04Tm/(100-0.25Tm)

[0025] Размер микрокристаллического домена может быть определен для свободных поверхностей с применением атомно-силовой микроскопии (AFM). Образцы, полученные в Примере 39 и в Примере 41 формовали путем прессования под нагрузкой 0.1 метр, тонны при температуре 90°C с получением тонкой пленки и изготавливали тонкие срезы для микроскопических исследований. Для исследования кристаллической структуры наноразмера в пленках использовали атомно-силовой микроскоп Veeco DI MultiMode V с контроллером Nanoscope IIIa. Фазовые изображения поверхностей образцов получали в полуконтактном режиме при помощи наконечников датчика (350-380 кГц, 130 мкм). Фазовые изображения показали, что в образце по Примеру 39 имелись кристаллы в виде стерженьков. Толщина стерженьков составляла около 30 нм и длина была равна примерно 200-300 нм. Эти стерженьки агрегировали с образованием кристаллических доменов большего размера в основе жевательной резинки по мере увеличения количества блок-сополимера этилена с октеном. В матрице основы жевательной резинки (Пример 41) основная кристаллическая ячейка в блок-сополимере этилена с октеном была в форме стерженьков при отношении высоты к ширине, которое могло быть гораздо больше единицы. Размеры стерженька были мезоскопическими. Некоторые стерженьки агрегировали и образовывали кристаллические домены большего размера, который менялся от десятков до сотен нанометров в других составах.

[0026] Если мономером в составе кристаллизующегося жесткого блока является этилен, для того, чтобы сохранить кристаллическую микрофазу при температуре равной примерно 55°C, степень полимеризации (DP) должна быть более 15, как показано на Фиг. 2. Когда температура плавления Tm меньше 104°C, то есть DP этилена меньше 35, случайно ориентированный мицеллярный кристаллический домен имеет размер менее 1 мкм. Для того, чтобы получить предпочтительную величину толщины ламелл (около 15 мкм), предпочтительная величина DP жесткого блока должна быть равна примерно 36-71.

[0027] Сополимеры, используемые в соответствии с данным изобретением, содержат по меньшей мере один мягкий полимерный блок и два жестких полимерных блока. Для целей настоящего изобретения мягкие полимерные блоки представляют собой такие аморфные полимерные блоки, которые имеют такую температуру стеклования (Tg) и такую температуру плавления, которые ниже температуры тела или температуры во рту, например, ниже 37°C или ниже - 10°C, или даже ниже - 20°C. Мягкие полимерные блоки могут также быть полукристаллическими полимерными блоками, у которых и температура стеклования (Tg), и температура плавления (Tm) ниже температуры тела или температуры во рту, например, ниже 37°C или ниже - 10°C, или даже ниже - 20°C. Это обеспечивает во время жевания резинки аморфное состояние мягкого блока. Это важно для обеспечения эластичности полимера.

[0028] Для целей настоящего изобретения термин "кристаллизующийся жесткий блок" означает, что этот жесткий блок способен к образованию одного или более кристаллических доменов, которые составляют по меньшей мере 45% от веса жесткого блока. В некоторых случаях кристаллизующийся жесткий блок будет образовывать кристаллические домены, которые составляют более 60% или более 70%, или более 80%, или более 90%, или даже более 95% от веса жесткого блока. Обычно кристаллические домены образуются после выдержки полимера при температуре ниже температуры плавления в течение периода, составляющего один час или более. Поскольку получаемая степень кристаллизации уменьшается с увеличением отношения Tg/Tm, отношение Tg/Tm кристаллизующегося полимера составляет величину меньше 0.67 или меньше 0.50, или меньше 0.40. В соответствии с настоящим изобретением температура плавления жесткого полимерного блока в кристаллической форме обычно будет более 20°C.

[0029] Примеры полимеров, которые пригодны для образования мягких полимерных блоков включают полиизопрен, поли(6-метилкапролактон), поли(6-бутил-ε-капролактон (который также известен как поли(ε-декалактон), полимеры других алкил- или арилзамещенных ε-капролактонов, полидиметилсилоксан, полибутадиен, полициклооктен, поливиниллаурат, полиментид, полифарнезен, полимирцен, статистические сополимеры, полученные из пар сомономеров, представляющих собой пары алкенов, таких как этен/1-октен и этен/бутен, пары алкен-винилалканоат, таких как этен/винилацетат, различных пар гидроксиалканоатов, таких как гидроксибутират/гидроксигексаноат, гидроксибутират/гидроксивалерат и гидроксибутират/гидроксиоктаноат, пар алкен-акрилат, таких как этен/бутилакрилат, пар лактоны/лактиды, таких как капролактон/L-лактид и пар алкиленоксидов, при этом по меньшей мере один из алкиленоксидов имеет углеродную цепь, содержащую по меньшей мере три атома углерода, например, это может быть пара этиленоксид/пропиленоксид и метиленоксид/пропиленоксид. В некоторых случаях блок-сополимеры согласно настоящему изобретению могут содержать любое количество разных жестких и/или мягких блок-сополимеров на основе различных мономеров во множестве блоков.

[0030] В соответствии с некоторыми вариантами блок-сополимер может представлять собой триблочный сополимер, содержащий два жестких концевых блока и мягкий средний блок. Согласно другим вариантам данного изобретения этот сополимер может быть блочным полимером, имеющим структуру, которая может быть обозначена как (A-B)n или (A-B-C)n в случаях, когда имеются два или три (соответственно) различных полимерных блока, которые повторяются n раз. Возможны случаи, когда повторяющаяся последовательность может включать более одного полимерного блока с тем же самым мономерным составом, например, (A-B-A)n. В таких случаях блоки А, содержащиеся в цепи, по сути дела будут в два раза длиннее, чем блоки А, находящиеся на концах цепи, например, это могут блоки А-В-А-А-В-А-А-В-А в том случае, когда n=3.

[0031] В соответствии с некоторыми вариантами настоящего изобретения могут быть три повторяющиеся последовательности или четыре повторяющиеся последовательности, или пять повторяющихся последовательностей или даже множество повторяющихся последовательностей. Согласно некоторым вариантам каждая повторяющаяся последовательность будет включать точно два или точно три, или точно четыре или более различных полимерных блоков. Следует иметь в виду, что повторяющиеся последовательности могут быть полидисперсными.

[0032] Для того, чтобы жесткие кристаллизующиеся блоки образовывали кристаллические домены с желательным размером и распределением, они должны иметь определенные минимальную и максимальную длину. Полагают, что жесткие кристаллизующиеся блоки должны иметь степень полимеризации (то есть, количество единиц мономеров в блоке), составляющую по меньшей мере 15 или по меньшей мере 36 или по меньшей мере 56. Предпочтительно, когда жесткий блок будет иметь максимальную величину DP равную 1200 или 700, или 140, или 68.

[0033] Считается, что для мягких блоков предпочтительной минимальной длиной, обеспечивающей приемлемую большую величину непрерывной фазы, является DP равная 15.

[0034] Важно также, чтобы жесткие блоки составляли достаточно большую часть всего полимера. В этом случае мольная доля всех жестких блоков должна составлять больше 5% или больше 10% или больше 30% в расчете на весь полимер. В то же самое время важно, чтобы мягкий (мягкие) блок (блоки) составлял (составляли) достаточную часть всего полимера. В этом отношении важно, чтобы мольная доля всех жестких блоков составляла меньше 88% или меньше 66%, или менее 45% в расчете на весь полимер, остальное составляют один или более мягких блоков

[0035] Согласно некоторым вариантам между некоторыми или всеми повторяющимися последовательностями может содержаться линкерный компонент, который обозначается X. Таким образом, блочный сополимер может иметь структуру (A-B-X)n в случае, когда содержится всего n последовательностей из двух повторяющихся блоков и линкерный компонент расположен между всеми повторяющимися последовательностям. Подходящие линкерные компоненты способны соединять полимерные блоки через ковалентные химические связи и могут обеспечивать между- и внутримолекулярное ковалентное связывание, например, образование водородных связей или диполярное взаимодействие. Примеры линкерных компонентов, которые можно применять в соответствии с настоящим изобретением, включают уретаны, сложные эфиры, амиды, карбонаты, карбаматы, мочевину, звенья на основе диалкилсилокси- и диарилсилоксигрупп, простые эфиры, тиоэфиры и олефины. Уретановые линкеры могут включать уретановые группы.

[0036] Линкерный компонент может быть использован для увеличения длины блока, при этом увеличиваются его эластомерные свойства. Согласно некоторым вариантам изобретения желательно, чтобы цепь блочного сополимера имела молекулярную массу (Mn) от 26,000 до 200,000 г/моль или, предпочтительно, от 40,000 до 80,000 г/моль. Приемлемым является также блок-сополимер со средневесовой молекулярной массой (Mw), составляющей от 80,000 до 700,000 г/моль или, предпочтительно, от 90,000 до 150,000 г/моль.

[0037] Альтернативно, может быть использована техника возвратно-поступательной полимеризации для построения и удлинения цепи кристаллизующегося полимерного блока.

[0038] В соответствии с некоторыми вариантами настоящего изобретения по меньшей мере два из по меньшей мере двух полимерных блоков могут не смешиваться друг с другом. Согласно некоторым вариантам по меньшей мере некоторые полимерные блоки будут иметь температуру стеклования (Tg) меньше 70°C, или меньше 60°C, или меньше 50°C, или меньше 40°C. Согласно некоторым вариантам другие полимерные блоки будут иметь существенно отличающиеся друг от друга температуры стеклования для улучшения эластомерных свойств блок-сополимера.

[0039] Путем изменения молекулярного веса всего полимера, размеров и состава мономеров, образующих полимерные блоки, количества повторяющихся последовательностей и наличия и частоты расположения нековалентных сшивающих групп производитель продукта может получать блок-сополимер, обладающий лучшей комбинацией жевательной текстуры, удаляемости остатков и свойств к переработке. В некоторых случаях может быть получен полимер для конкретных составов жевательных резинок с применением различных параметров различных вкусовых веществ для компенсации различных степеней пластифицирования вкусовыми веществами. В других случаях полимер может быть "настроен" для конкретного места продажи с целью учета разницы в локальном климате и предпочтений потребителей. Блок-сополимер может быть также приспособлен для достижения максимальной удаляемости остатков жевательной резинки с окружающих поверхностей за счет ускорения образования внутренних структур при разделении микрофаз, как было обсуждено выше.

[0040] Может быть создано и/или использовано большое количество основ жевательных резинок и жевательных резинок, включающих блок-сополимеры согласно настоящему изобретению. В соответствии с некоторыми вариантами данное изобретение предусматривает составы основ жевательных резинок, которые представляют собой обычные основы жевательных резинок, включающие или не включающие воски. Согласно некоторым вариантам данное изобретение предусматривает составы жевательных резинок, которые могут содержать низкое или высокое количество сиропа с низким или высоким содержанием влаги. Составы жевательных резинок с низким содержанием влаги содержат менее 1.5%, или менее 1%, или даже менее 0.5% воды. В отличие от них составы жевательных резинок с высоким содержанием влаги содержат более 1.5% или более 2% или даже более 2.5% воды. Блок-сополимер согласно настоящему изобретению может быть использован в жевательных резинках, содержащих сахар, а также в жевательных резинках с низким содержанием сахара или не содержащих сахара вообще, полученных с применением сорбита, маннита, других полиолов (сахарных спиртов) и несахарных углеводов.

[0041] В соответствии с некоторыми вариантами блок-сополимер согласно настоящему изобретению может применяться как единственный эластомер. Согласно другим вариантам он может применяться в комбинации с другими эластомерами основы жевательной резинки. Эти другие эластомеры, если они применяются, включают, наряду с прочими, синтетические эластомеры, в том числе, полиизобутилен, сополимеры изобутилена с изопреном, сополимеры стирола с бутадиеном, полиизопрен и поливинилацетат. Природные эластомеры, которые также можно использовать, включают натуральные каучуки, такие как чикле, и белки, такие как зеин или глютен, и модифицированные крахмалы, такие как лаураты крахмала и ацетаты крахмала. Согласно некоторым вариантам блок-сополимеры могут быть смешаны с удаляемыми или разлагающимися в окружающей среде полимерами, такими как полилактиды и сложные полиэфиры, полученные из пищевых кислот и спиртов. Важно, чтобы блок-сополимеры в соответствии с данным изобретением были пищевыми полимерами. Хотя требования к пищевым продуктам в разных странах отличаются друг от друга, пищевые полимеры, предназначенные для применения в качестве жевательных веществ (например, основ жевательных резинок) должны отвечать одному или более следующим требованиям. Для этой цели они могут быть специально одобрены местными органами, контролирующими производство пищевых продуктов. Они могут быть изготовлены в соответствии с надлежащей Практикой организации производства ("Good Manufacturing Practices") (GMPs), которые могут быть определены местными регулирующими органами, такие правила обеспечивают адекватные уровни чистоты и безопасности при производстве пищевых материалов. Желательно, чтобы все используемые материалы (включая реагенты, катализаторы, растворители и антиоксиданты), используемые при получении, были материалами пищевого назначения (если это возможно) или по меньшей мере они должны соответствовать строгим стандартам качества и степени чистоты. Готовый продукт должен соответствовать минимальным стандартам качества и уровня и природы имеющихся примесей, включая содержание остаточных мономеров. Может быть необходимо иметь историю производства вещества, задокументированную соответствующим образом, для обеспечения соответствия соответствующим стандартам. Установка для получения продуктов сама может быть подвергнута обследованию правительственными контролирующими органами. Опять-таки следует отметить, что не все эти стандарты могут применяться во всех областях, на которые распространяется юрисдикция. Используемый в данной заявке термин "пищевой продукт" означает, что применяемые блок-сополимеры соответствуют всем применяемым пищевым стандартам в местности, где изготавливается и/или продается данный продукт.

[0042] Согласно некоторым вариантам настоящего изобретения блок-сополимер соединяется с диблочным сополимером, включающим два полимерных блока, каждый из которых в отдельности совместим с по меньшей мере двумя блоками из тех блоков, которые составляют блок-сополимер большего размера. В соответствии с этими вариантами диблочный сополимер пластифицирует блок-сополимер для получения пластифицированного эластомерного материала, который имеет жевательные свойства обычных систем эластомер/пластификатор. Диблочный сополимер может также обеспечивать дополнительные преимущества, такие как контролируемое высвобождение вкусовых веществ, подсластителей и других активных ингредиентов и уменьшение поверхностных взаимодействий выбрасываемого остатка резинки с поверхностями с целью их лучшей удаляемости с окружающих поверхностей. Кроме того, диблочный сополимер может лучше помочь сохранить разделение структур микрофаз в блок-сополимере по сравнению с другими пластификаторами.

[0043] Под совместимостью подразумевается, что полимерные компоненты (когда они выделяются из блока или из диблочной конфигурации) имеют химическое сродство и могут образовывать поддающуюся смешению смесь, которая является гомогенной на уровне областей микроскопического размера. Это обычно определяется по прозрачному однородному внешнему виду. В случаях, когда существует неопределенность, может быть целесообразно окрасить один из полимеров, в этом случае такая смесь, при рассмотрении ее под микроскопом, будет иметь однородную окраску, если полимеры являются совместимыми, или же иметь следы в виде завихрений (завитков) или пятнистую поверхность, если такие полимеры несовместимы друг с другом. Совместимые полимеры обычно имеют сходные параметры растворимости, определенные эмпирически или при помощи компьютерных методов. Согласно предпочтительным вариантам по меньшей мере два из по меньшей мере двух полимерных блоков, которые составляют блок-сополимер, являются по существу идентичными блокам диблочного сополимера для обеспечения наиболее возможной степени совместимости. Другую информацию о совместимости полимеров можно найти в публикации в Pure & Appl. Chem, Vol 58, No. 12, p.p. 1553-1560, 1986 (Krause), которая включена в данную заявку посредством отсылки.

[0044] Согласно некоторым вариантам параметр растворимости кристаллизующегося блок-сополимера составляет менее 29 МПа1/2. Согласно некоторым вариантам параметр растворимости кристаллизующегося блок-сополимера составляет менее 24 МПа1/2.

[0045] Согласно некоторым вариантам блок-сополимеры согласно данному изобретению при температуре во рту имеют свойства эластомеров в том смысле, что они способны растягиваться по меньшей мере в два раза по сравнению с первоначальной длиной и по существу возвращаться к этой первоначальной длине (например, сохранять не более 150%, предпочтительно, не более 125% от первоначальной длины) при снятии напряжения. Предпочтительно, если полимер будет являться эластомером при комнатной температуре, что может встречаться в условиях окружающей среды.

[0046] Согласно предпочтительным вариантам данного изобретения остатки, образовавшиеся из основ жевательных резинок, содержащих блок-сополимеры, легко удаляются с бетона, если они прилипли к такой поверхности. Под легкой удаляемостью подразумевается то, что остатки, которые прилипли к бетону, могут быть удалены с приложением минимального усилия, при этом остается небольшая часть остатка резинки или вообще не остается прилипшего остатка. Например, легко удаляемые остатки могут быть удалены при применении устройств для промывки водой обычного высокого давления в течение промежутка времени не более 20 с, при этом остается не более 20% остатка в расчете на первоначальную поверхность, покрытую прилипшим остатком резинки. В некоторых случаях легко удаляемый остаток резинки может быть очищен с поверхности бетона при захвате остатка и вытягивании его пальцами, при этом остается не более 20% остатка в расчете на первоначальную поверхность, покрытую прилипшим остатком резинки. Или же может быть проведен следующий опыт. Два грамма резинки пережевывали или вручную разминали под водой в течение 20 мин для получения остатка резинки. Сразу же после этого остаток помещали на бетонную плиту для мощения улиц и покрывали бумагой с силиконовым покрытием. К остатку в течение 2 с прикладывали давление величиной от 150 до 200 фунтов (например, наступая на него туфлями с плоской подошвой), выдерживая это давление в течение примерно двух секунд. Затем бумагу с силиконовым покрытием удаляли, и кусок бетона с прилипшим к нему остатком выдерживали в течение 48 ч при 45°C/60% RH. Для осуществления единственного соскабливания в течение 3-5 с использовали скребок с плоской поверхностью под углом 15°. Затем оценивали результаты, применяя компьютерную программу для анализа изображений, такую как Image J 1.41о Национального института здоровья для измерения части оставшегося остатка. После соскабливания легко удаляемого остатка оставалось не более 20% от первоначальной массы остатка и требовалась сила величиной не более примерно 50 Н. Конечно, желательно, чтобы оставалось еще меньшее количество остатка резинки и для его удаления требовалась меньшая сила.

[0047] Согласно некоторым вариантам блок-сополимер или смесь блочный сополимер/диблочный сополимер (далее называемая блок-сополимерной эластомерной системой) будет единственным компонентом нерастворимой основы жевательной резинки. Согласно другим вариантам блок-сополимер или блок-сополимерная эластомерная система соединяется с мягчителями, наполнителями, красителями, антиоксидантамии и другими обычными компонентами основы жевательной резинки. Согласно некоторым вариантам блок-сополимер или блок-сополимерная эластомерная система основы жевательной резинки могут быть использованы для замены обычных основ жевательных резинок, которые дополнительно содержат растворимые в воде объемооьразующие агенты, вкусовые вещества, высокоинтенсивные подсластители, красители, фармацевтические или питательные добавки и другие необязательные ингредиенты. Такие составы жевательных резинок могут формоваться с получением полосок, таблеток, пленок, подушечек с покрытием или без покрытия или другой желательной формы. При замене части или всех эластомеров основы обычной жевательной резинки блок-сополимером или блок-сополимерной эластомерной системой можно получить приемлемые для потребителей жевательные резинки, которые обладают пониженной адгезией к окружающим поверхностям, особенно к бетону.

[0048] Для того, чтобы еще более улучшить удаляемость остатков, образовавшихся из основ жевательных резинок, содержащих блок-сополимерные системы согласно данному изобретению, может быть желательным введение других известных ингредиентов, способствующих удаляемости остатков, в состав жевательной резинки или основы жевательной резинки. Например, могут быть добавлены некоторые добавки, такие как эмульгаторы и амфифильные полимеры. Другой добавкой, которая может оказаться полезной, является полимер, содержащий линейную или разветвленную углерод-углеродную основную цепь и множество боковых цепей, присоединенных к боковой цепи, как описано в международной заявке WO 06/016179. Еще одной добавкой, которая может облегчить удаление остатка, является полимер, содержащий гидролизуемые группы, или такой полимер со сложноэфирными группами или группами простого эфира. Одним таким полимером, содержащим гидролизуемые группы, является сополимер, продаваемый под торговым названием Gantrez®. Добавление таких полимеров в количестве от 1 до 20% от веса основы жевательной резинки может снизить адгезию выбрасываемого остатка жевательной резинки. Эти полимеры могут быть также добавлены в смеситель в количестве от 1 до 7% от веса состава жевательной резинки.

[0049] Другой добавкой, которая может способствовать удаляемости остатков жевательной резинки, является поливинилацетат с высокой молекулярной массой от 100000 до 600000 Да, такой как описанный в US 2003/0198710. Этот полимер может быть использован в количестве от 7 до 70% от веса основы жевательной резинки.

[0050] Другой подход к улучшению удаляемости остатков резинки согласно данному изобретению включает получение составов основ жевательных резинок, которые содержат менее 5% (а именно, от 0 до 5%) наполнителя, не являющегося диоксидом кремния, такого как карбонат кальция, тальк и/или 5-40% аморфного диоксида кремния в качестве наполнителя. Получение основ жевательных резинок, содержащих от 5 до 15% высокомолекулярного полиизобутилена (например, полиизобутилена, имеющего средневесовую или среднечисловую молекулярную массу, составляющую по меньшей мере 200000 Да) также эффективно для улучшения удаляемости остатков. В состав жевательной резинки могут быть введены большие количества эмульгаторов, таких как порошкообразный лецитин, в количестве от 3 до 7% от веса состава жевательной резинки. Для задержки высвобождения эмульгатора может быть благоприятно вводить его методом сухого распыления или в инкапсулированном виде. Для достижения улучшенной удаляемости можно применять любую комбинацию подходов, указанных выше. В особенности, удаляемость может быть улучшена путем введения блок-сополимера или блочно-сополимерной эластомерной системы, описанной выше, в состав основы жевательной резинки, содержащей от 0 до 5% карбоната кальция или талька в качестве наполнителя, от 5 до 40% аморфного диоксида кремния, от 5 до 15% высокомолекулярного полиизобутилена, от 1 до 20% полимера, содержащего линейную или разветвленную углерод-углеродную основную цепь и множеств боковых цепей, присоединенных к основной цепи, в состав жевательной резинки, содержащей от 3 до 7% эмульгатора, такого как лецитин, который предпочтительно введен в инкапсулированном виде или распыленным при сушке. Можно применять различные вариации подходов к решению проблемы удаляемости остатков жевательных резинок. Например, полимер, содержащий линейную или разветвленную углерод-углеродную основную цепь или полимер, содержащий группы простого или сложного эфира, включающий гидролизуемые группы, может быть добавлен в смеситель для получения жевательной резинки вместо введения его в состав основы жевательной резинки, при этом указанные полимеры можно добавлять в количестве, составляющем от 1 до 7% от веса состава жевательной резинки. В некоторых случаях по разным причинам может быть также желательно исключить один или более из перечисленных выше компонентов.

[0051] Еще один подход к улучшению удаляемости состоит во введении мягчителей или пластификаторов, которые будут вымываться из остатка резинки после ее выбрасывания. Это может придать остатку большую когезионность и жесткость и улучшить его удаляемость с поверхностей, к которым он прилип.

[0052] Блок-сополимер или блок-сополимерная эластомерная система, используемые в соответствии с данным изобретением, придают жевательной резинке приемлемую для потребителя жевательную структуру, приемлемый срок хранения и хороший вкус. Поскольку блок-сополимер или блок-сополимерная эластомерная система имеют жевательные свойства, похожие во многих отношениях на свойства других эластомеров, основы жевательных резинок, содержащие их, обеспечивают получение жевательной резинки, которая в высшей степени приемлема для потребителей.

[0053] Согласно некоторым вариантам данное изобретение предусматривает способы изготовления основ жевательных резинок и жевательных резинок, которые являются более эффективными по сравнению с известными способами.

[0054] Другие признаки и преимущества настоящего изобретения описаны и станут очевидны из подробного описания предпочтительных вариантов.

[0055] Блок-сополимеры согласно данному изобретению содержат два или более полимерных блоков, ковалентно связанных друг с другом, например, они имеют конфигурацию А-В, А-В-А или А-В-С. Согласно некоторым вариантам по меньшей мере два из по меньшей мере двух полимеров, которые составляют блок-сополимер, являются несовместимыми. Под несовместимостью понимают то, что эти полимеры не совмещаются, как описано выше. Применение несовместимых блоков может способствовать образованию внутренних структур микрофаз в остатках после жевания, что улучшает удаляемость этих остатков с окружающих поверхностей, к которым они могли нежелательным образом прилипнуть.

[0056] Полимерные блоки, которые составляют блок-сополимеры в соответствии с данным изобретением, могут включать мягкие полимеры, жесткие полимеры или их смесь. Под мягким полимером понимают то, что блок состоит из полимера с температурой стеклования, которая значительно ниже температуры во рту. (Для целей данного изобретения температура стеклования полимера означает температуру стеклования полимера с высокой молекулярной массой порядка 200000 Да, даже в тех случаях, когда в блок-сополимере содержатся только более короткие блоки). Конкретно, мягкие полимеры имеют температуру стеклования Tg ниже 20°C или ниже 10°C, или даже ниже 0°C. Мягкие полимеры характеризуются величиной комплексного модуля сдвига между 103 и 108 Па при 37°C и скорости сдвига 1 рад/с. Предпочтительно, чтобы величина комплексного модуля сдвига была между 104 и 107, более предпочтительно, между 5×105 и 5×106 при температуре 37°C и скорости сдвига 1 рад/с. Примеры мягких полимеров включают гомополимеры изопрена, гомополимеры 6-метилкапролактона, поли-(6-бутил-ε-капролактон), полимеры других алкил- и арилзамещенных ε-капролактонов, гомополимеры диметилсилоксанов, полибутадиен, полициклооктен, поливиниллаурат. Согласно некоторым вариантам мягкий полимерный блок может состоять из статистического или чередующегося полимера. Вообще мягкие полимерные блоки являются некристаллическими при хранении и при температуре во рту. Однако в некоторых случаях мягкие полимерные блоки могут содержать некоторые полукристаллические домены.

[0057] В противоположность этому под жесткими полимерными блоками понимают блок (блоки), которые включают практически идентичные полимеры или совместимые или несовместимые полимеры с Tg. выше примерно 20°C или выше 30°C, или даже выше 40°C. Важно также, чтобы жесткий(-е) полимер(-ы) имел(-и) Tg, достаточно низкую для того, чтобы можно было осуществить эффективную переработку, особенно когда блок-сополимер или блок-сополимерная эластомерная система должна применяться как единственный компонент основы жевательной резинки. Таким образом, жесткий(-е) полимер(-ы) должен(-ы) иметь Tg ниже 70°C и, предпочтительно, ниже 60°C. Применение жестких полимеров, имеющих температуры плавления в этом интервале, позволяет проводить переработку при меньших температурах, более низкой величине крутящего момента и в течение более короткого времени. Это приводит к экономии энергии и более эффективному смешению компонентов. Согласно настоящему изобретению важно, чтобы в блок-сополимерах по меньшей мере один из жестких полимеров был способен к кристаллизации при температурах ниже температуры плавления (которая должна быть ниже 20°C). Однако в случае сополимеров, содержащих два или более жестких полимерных блоков, имеющих разный химический состав (то есть, на основе разных сомономеров), допускается, чтобы содержались дополнительные жесткие полимерные блоки (отличающиеся от кристаллизующегося(-ихся) жесткого(-их) полимерного(-ых) блока(-ов), который(-е) является (являются 0 аморфным(-и) или полукристаллическим(-и), то есть неспособными к образованию одного или более кристаллических доменов, которые составляют по меньшей мере 45% от веса жесткого блока при выдержке при температуре ниже температуры плавления в течение часа или более. Примеры некристаллических жестких полимеров, которые можно использовать согласно данному изобретению, включают гомополимеры D,L-лактида, гомополимеры молочной кислоты, гомополимеры винилацетата, полиэтилентерефталат, гомополимеры гликолевой кислоты и полипропилметакрилат. Жесткие полимерные блоки могут быть выполнены из статистических сополимеров или чередующихся сополимеров, таких как статистический или чередующийся сополимер гликолевой кислоты и молочной кислоты. Обычно статистические или чередующиеся жесткие полимеры будут аморфными или полукристаллическими при хранении или при температуре жевания.

[0058] Согласно некоторым вариантам мягкие и жесткие полимерные блоки, которые не совмещаются друг с другом, используются для получения блок-сополимера с максимальным образованием внутренних структур при разделении микрофаз.

[0059] В некоторых случаях блок-сополимер может характеризоваться только одной температурой стеклования. Это может быть обусловлено небольшим размером блоков или небольшим общим количеством отдельных мономеров в блок-сополимере. Или же это может быть обусловлено наличием разных блоков, совместимых друг с другом или имеющих очень похожие Tg. В других случаях можно наблюдать две или более температур стеклования. В соответствии с некоторыми вариантами данного изобретения блок-сополимер будет иметь по меньшей мере две температуры стеклования, самая высокая температура равна величине между 20°C и 70°C (предпочтительно, между 30°C и 50°C) и по меньшей мере одна температура будет равна величине менее 40°C или менее 30°C, или менее 20°C, или менее 10°C. Полагают, что такой полимер, будучи соединенным с любыми мягчителями и пластификаторами в составе основы жевательной резинки, будет обладать желательной комбинацией легкой переработки, хорошей жевательной структуры и хорошей удаляемостью остатка, когда поверхность, с которой удаляется остаток, находится при температуре между самой высокой Tg и более низкой Tg блок-сополимера. Ожидается, что пластификаторы, добавленные к основе, будут снижать величину температуры стеклования таким образом, что во время удаления остатка самая высокая температура Tg будет ниже температуры во рту (примерно 35°C) и по меньшей мере одна Tg будет ниже температуры бетона или других поверхностей, к которым прилип остаток резинки. Оптимальные температуры стеклования будут зависеть от количества и эффективности пластификаторов, введенных в состав основы резинки (если они добавляются).

[0060] Согласно некоторым вариантам блок-сополимеры согласно настоящему изобретению при введении в основу жевательной резинки или в состав жевательной резинки после жевания приводят к получению когезивных (способных к сцеплению) остатков, которые более легко удаляются с окружающих поверхностей, если их просто выбросили. Когезивные остатки, то есть, остатки, которые обладают высокой степенью самоадгезии, имеют тенденцию к сокращению и к скручиванию, отделяясь от поверхностей, таких как бетон. В случае блок-сополимеров согласно данному изобретению считается, что эта когезионность обусловлена образованием внутренних структур при разделении микрофаз, что увеличивает когезионность остатка. Образование этих внутренних структур вызвано разделением доменов микрофаз и последующим упорядочением твердых и мягких доменов полимерных молекул. В зависимости от весового отношения и количества различных блоков, ламеллярные, цилиндрические, сферические или спиральные и/или другие структуры микродоменов могут преобладать в полимерной матрице, хотя вместе с ними могут существовать при этом и меньшие количества других структурных доменов. Может быть трудно определить, какая структура преобладает в любой данной системе, и даже небольшие изменения в отношении различных блоков могут привести к непропорциональным изменениям в текстуре вследствие этого явления. Это явление за счет увеличения или уменьшения указанного отношения обеспечивает средство значительного регулирования текстуры, хотя, вероятно, нелинейного.

[0061] Согласно некоторым вариантам блок-сополимеры по изобретению и основы жевательных резинок, полученные из них, приводят к получению остатков, которые разлагаются в окружающей среде. Под разложением в окружающей среде понимают, что полимер может распадаться на меньшие сегменты при действии сил окружающей среды, таких как действие микробов, гидролитическое действие, окисление, действие УФ-света или потребление остатков насекомыми. Это также уменьшает или устраняет вышеупомянутые проблемы, связанные с остатками, которые выброшены ненадлежащим образом. Согласно некоторым вариантам блок-сополимеры по изобретению получают из источников, отличающихся от нефтяных продуктов, для неистощающегося использования и для того, чтобы избежать озабоченности потребителей, касающейся применения продуктов нефтяного происхождения в жевательных резинках. Согласно некоторым вариантам мономеры, используемые для получения блок-сополимеров, например, D,L-лактид, фарнезен, мирцен и изопрен, получаются или могут получаться из возобновляемых источников, обычно сельскохозяйственных продуктов, деревьев и естественной растительности.

[0062] При получении основы жевательной резинки согласно настоящему изобретению предпочтительно, чтобы блок-сополимеры по изобретению были пластифицированы при помощи подходящего пластифицирующего агента. Одним из предпочтительных пластифицирующих агентов является диблочный сополимер, содержащий полимерные блоки, совместимые с блоками блок-сополимера. Предпочтительно, чтобы блоки диблочного сополимера состояли из тех же полимеров, которые применяются в блок-сополимере. Однако можно использовать и другие совместимые полимеры. Предпочтительно, чтобы блоки диблочного сополимера имели молекулярную массу, примерно не превышающую половину молекулярной массы соответствующих блоков блок-сополимера, который пластифицирован диблочным сополимером.

[0063] Когда сополимер, состоящий из множества блоков (то есть, имеющий три или более блоков), и диблочный сополимер используются в блочно-сополимерной эластомерной системе, предпочтительно, чтобы эти два компонента применялись в отношении от 1:99 до 99:1 и более предпочтительно, в отношении диблок:мультиблок, составляющем от 40:60 до 95:5, для того, чтобы полученная блочно-сополимерная эластомерная система имела нужную текстуру для переработки и жевания. Блок-сополимеры могут быть также пластифицированы обычным пластифицирующим агентом для получения эластомерного материала, который в составе основы жевательной резинки имеет достаточную когезию при жевании, которая является достаточной для образования остатка, и жуется при температуре во рту. Обычно пластификаторы снижают Tg полимера, при этом образуется остаток жевательной резинки, который жуется при температуре во рту. Подходящие пластификаторы способны также снижать величину модуля при сдвиге основы жевательной резинки. Подходящие пластификаторы представляют собой вещества с довольно низкой молекулярной массой, которые имеют параметр растворимости, похожий на параметр растворимости полимера, поэтому они способны хорошо смешиваться с полимером и снижать Tg смеси до величины, которая ниже Tg одного полимера. Вообще подходящим пластификатором может быть любой пищевой пластификатор, который смягчает блок-сополимер и делает его способным жеваться при температуре во рту. Пластификаторы, которые могут применяться согласно настоящему изобретению, включают триацетин, фосфолипиды, такие как лецитин и фосфатидилхолин, триглицериды С4-С6 жирных кислот, такие как глицерилтригексаноат, полиглицерин, полирицинолеат, ди-октаноат пропиленгликоля, дидеканоат пропиленгликоля, пентакаприлат триглицерина, пентакапрат триглицерина, декаглицерилгексаолеат, декаглицерилдекаолеат, эфиры лимонной кислоты и моно- и диглицеридов, полиоксиэтиленсорбитан, такой как РОЕ (80) сорбитанмонолаурат, РОЕ (20) сорбитанмоноолеат, этерифицированную канифоль и политерпеновую смолу.

[0064] Жиры, воски и ацетилированные моноглицериды могут способствовать усилению действия подходящих пластификаторов при введении в основу жевательной резинки согласно настоящему изобретению. Однако жиры и воски могут не подходить для применения в качестве единственных пластификаторов в этих композициях.

[0065] Предпочтительно предварительно смешивать блок-сополимер с диблочным сополимером или другим пластификатором, например, смешивать в среде растворителя или механическим путем при температурах выше самой высокой температуры стеклования блок-сополимера или можно проводить совместную полимеризацию диблочного сополимера и блок-сополимера.

[0066] Не растворимая в воде основа жевательной резинки согласно настоящему изобретению может содержать обычные эластомеры нефтяного происхождения и пластификаторы эластомеров, такие как стирол-бутадиеновый каучук, бутилкаучук, полиизобутилен, терпеновые смолы и эфирные смолы. Если эти обычные эластомеры используются, они могут быть соединены с блок-сополимером в любом отношении, обеспечивающем совместимость. Согласно предпочтительному варианту в основу жевательной резинки по изобретению не вводятся большие количества (более 1 вес. %) этих эластомеров и пластификаторов для них. В соответствии с другими предпочтительными вариантами в основе жевательной резинки по изобретению содержится менее 15 вес. % и, предпочтительно, менее 10 вес. % и, еще более предпочтительно, менее 5 вес. % эластомеров нефтяного происхождения и пластификаторов для эластомеров. Другие ингредиенты, которые могут необязательно содержаться, включают неорганические наполнители, такие как карбонат кальция и тальк, эмульгаторы, такие как лецитин и моно- и диглицериды, пластичные смолы, такие как поливинилацетат, поливиниллаурат и сополимеры винилацетата с виниллауратом, красители и антиоксиданты.

[0067] Не растворимая в воде основа жевательной резинки в соответствии с настоящим изобретением составляет от примерно 5 до примерно 95% от веса жевательной резинки. Более типично, когда она составляет от примерно 10 до примерно 50% от веса жевательной резинки, согласно различным предпочтительным вариантам основа может составлять от примерно 20 до примерно 35% от веса жевательной резинки.

[0068] Типичная основа жевательной резинки согласно настоящему изобретению включает от примерно 5 до 100 вес. % пластифицированного эластомерного блок-сополимера, от 0 до 20 вес. % синтетического эластомера, от 0 до 20 вес. % природного эластомера, от примерно 0 до примерно 40 вес. % пластификатора для эластомера, от примерно 0 до примерно 35 вес. % наполнителя, от примерно 0 до примерно 35 вес. % мягчителя и, необязательно, небольшие количества (например, примерно 1 вес. % или менее) других ингредиентов, таких как красители, антиоксиданты и т.п.

[0069] Кроме того, типичная основа жевательной резинки включает по меньшей мере 5 вес. % и, более обычно, по меньшей мере 10 вес. % мягчителя и содержит до 35 вес. % или более обычно до 30 вес. % мягчителя. Кроме того, типичная основа жевательной резинки включает от 5 до 40 вес. % и, более типично, от 15 до 30 вес. % гидрофильного модификатора, такого как поливинилацетат. В такую типичную основу жевательной резинки могут быть также введены небольшие количества (например, до примерно 1 вес. %) вспомогательных ингредиентов, таких как красители, антиоксиданты и т.п.

[0070] Согласно одному из вариантов основа жевательной резинки согласно данному изобретению содержит от примерно 4 до примерно 35 вес. % наполнителя, от примерно 5 до примерно 35 вес. % мягчителя, от примерно 5 до примерно 40 вес. % гидрофильного модификатора и, возможно, небольшие количества (около 1% и менее) вспомогательных ингредиентов, таких как красители, антиоксиданты и т.п.

[0071] Дополнительные эластомеры могут включать, но без ограничения, полиизобутилен, имеющий средневязкостную молекулярную массу равную от примерно 100000 до примерно 800000, сополимер изобутилена с изопреном (бутилкаучук), термопластичные олефиновые эластомеры, такие как сополимер этилена с пропиленом и сополимер этилена с октеном, сополимеры стирола с бутадиеном с отношением стирола к бутадиену равным от примерно 1:3 до примерно 3:1 и/или полиизопрен и их комбинации. Природные эластомеры, которые также можно вводить в основы жевательных резинок по изобретению, включают йелутонг, лечи каспи, перилло, сорву, массарандуба балату, шоколадную массарандубу, нисперо, розиндинью, чикле, гутту ханг канг и их комбинации.

[0072] Эластомерный компонент основы жевательных резинок по изобретению может содержать до 100 вес. % блок-сополимера. Согласно некоторым вариантам блок-сополимеры согласно изобретению могут быть соединены с совместимыми пластификаторами (включая диблочные сополимеры, описанные ранее), и пластифицированные сополимерные системы могут быть использованы в качестве единственного компонента основы жевательных резинок. Альтернативно, могут быть также использованы смеси пластифицированных или непластифицированных блок-сополимеров с другими эластомерами. Согласно этим вариантам смеси с обычными эластомерными компонентами в составе основы жевательных резинок могут включать по меньшей мере 10 вес. % пластифицированного или непластифицированного блок-сополимера, обычно по меньшей мере 30 вес. %, и, предпочтительно, по меньшей мере 50 вес. % эластомера. Для обеспечения улучшенной удаляемости выброшенных остатков жевательных резинок с окружающих поверхностей основы жевательных резинок согласно данному изобретению будут включать эластомерный компонент, который содержит по меньшей мере 10%, предпочтительно, по меньшей мере 30%, более предпочтительно, по меньшей мере 50% и до 100 вес % пластифицированного или непластифицированного блок-сополимера в дополнение к другим неэластомерным компонентам, которые могут содержаться в составе основы жевательных резинок. Вследствие ограничений по стоимости, по требованиям к переработке, по вкусовым качествам и по другим соображениям может быть желательно ограничить эластомерный компонент в основе жевательных резинок пластифицированным или непластифицированным блок-сополимером в количестве не более 90% или 75%, или 50%.

[0073] Типичная основа жевательной резинки согласно настоящему изобретению может иметь величину комплексного модуля сдвига (меры сопротивления деформации) равную от 1 кПа до 10,000 кПа при температуре 40°C (измерена на приборе Rheometric Dynamic Analyzer с динамическими температурными стадиями, 0-100°C, со скоростью 3°/мин; параллельная пластина; напряжение 0.5%; 10 рад/с). Предпочтительно, когда величина комплексного модуля сдвига, измеренная при тех же условиях, составляет величину между 10 кПа и 1000 кПа. Как было обнаружено, основы жевательных резинок, имеющие величину комплексного модуля сдвига в этих пределах, обладают приемлемыми жевательными свойствами.

[0074] Согласно данному изобретению подходящий для применения блок-сополимер не должен иметь сильного нежелательного привкуса (а именно, нежелательного вкуса, который нельзя замаскировать) и должен обладать способностью к введению в него вкусовых веществ, которые придают приемлемый для потребителей вкус. Подходящие блок-сополимеры должны быть также безопасными и приемлемыми для использования в пищевых продуктах, то есть, они должны одобряться правительственными контролирующими органами как пищевые вещества в составе основы жевательной резинки. Кроме того, предпочтительно, чтобы полимеры получались с использованием только безопасных для употребления в пищу катализаторов, реагентов и растворителей.

[0075] Обычно блок-сополимеры согласно данному изобретению имеют достаточную когезию при жевании для того, чтобы жевательная резинка, содержащая такой материал, образовывала дискретный остаток резинки с приемлемыми для потребителей жевательными свойствами.

[0076] Пластификаторы для эластомеров, используемые для эластомеров нефтяного происхождения, согласно данному изобретению включают, но без ограничения, природную этерифицированную канифоль, часто называемую эфирной смолой, глицериловые эфиры частично гидрированной канифоли, глицериловые эфиры полимеризованной канифоли, глицериловые эфиры частично или полностью димеризованной канифоли, глицериловые эфиры канифоли, пентаэритритные эфиры частично гидрированной канифоли, метиловые и частично гидрированные метиловые эфиры канифоли, пентаэритритные эфиры канифоли, глицериловые эфиры древесной канифоли, глицериловые эфиры живичной канифоли, синтетические продукты, такие как терпеновые смолы на основе альфа-пинена, бета-пинена и/или d-лимонена и любые подходящие их комбинации. Выбор предпочтительных пластификаторов для эластомера зависит от намеченного конкретного применения, а также от вида эластомера, который применяется.

[0077] В дополнение к природным эфирам канифоли, называемым также смолами, растворители (вероятно, пластификаторы) для эластомеров могут включать другие виды пластичных смол. Такие смолы включают поливинилацетат со средневесовой молекулярной массой, измеренной методом GPC, равной от примерно 2000 до примерно 90000, полиэтилен, сополимер винилацетата с виниллауратом с содержанием виниллаурата от примерно 5 до примерно 50% от веса сополимера и их комбинации. Предпочтительная величина средневесовой молекулярной массы полиизопрена (измеренной методом GPC) равна от 50,000 до 80,000 и для поливинилацетата равна от 10,000 до 65,000 (в основах надувной жевательной резинки используется более высокомолекулярный поливинилацетат). Для сополимера винилацетата с виниллауратом предпочтительно содержание виниллаурата равное 10 45 вес. % от веса сополимера. Предпочтительно, когда основа жевательной резинки содержит пластичную смолу в добавление к другим материалам, действующим в качестве пластификаторов для эластомеров.

[0078] Кроме того, основа жевательной резинки включают наполнители/текстуризаторы и мягчители/эмульгаторы. Мягчители (включая эмульгаторы) добавляются в состав жевательной резинки для оптимизации способности резинки жеваться и ощущения во рту.

[0079] Мягчители/эмульгаторы, которые обычно применяются, включают талловое масло, гидрированное талловое масло и частично гидрированные растительные масла, масло какао, моно- и диглицериды, такие как глицерилмоностеарат, глицерилтриацетат, лецитин, парафиновый воск, микрокристаллический воск, природные воски и их комбинации. Лецитин и моно- и диглицериды также действуют как эмульгаторы для улучшения совместимости различных компонентов основы жевательной резинки.

[0080] Наполнители/текстуризаторы обычно представляют собой неорганические не растворимые в воде порошки, такие как карбонат магния и кальция, размолотый известняк, силикаты типа силикатов магния и алюминия, глину, оксид алюминия, тальк, диоксид титана, моно-, ди- и многоосновный фосфат и сульфат кальция. Могут использоваться нерастворимые органические наполнители, включая целлюлозы, такие как древесная целлюлоза, и комбинации таких наполнителей.

[0081] Выбор различных компонентов в основах жевательной резинки и в составах жевательной резинки диктуется такими факторами, как желательные свойства (например, физические (ощущение во рту), вкус, запах и т.п.) и/или приемлемые требования контролирующих органов (например, для того, чтобы конечный продукт был пищевым, компоненты должны были быть пищевыми, например, пищевые масла, в том числе растительное масло).

[0082] Красители и отбеливатели могут включать красители и лаки FD&C-rana, фруктовые и овощные экстракты, диоксид титана и их комбинации.

[0083] Для предотвращения окисления жиров, масел и эластомеров в составе основы жевательной резинки могут применяться антиоксиданты, такие как ВНА, ВНТ, токоферолы, пропилгаллат и другие пищевые антиоксиданты.

[0084] Как уже отмечалось выше, основа жевательной резинки может включать или не включать воски. Примером жевательной резинки, не содержащей восков, является резинка, описанная в патенте США №5,286,500, содержание которого включено в данную заявку посредством отсылки.

[0085] Не растворимая в воде основа резинки обычно составляет примерно от 5 примерно до 95% вес. от веса жевательной резинки по настоящему изобретению; чаще основа резинки составляет от 10 примерно до 50% от веса жевательной резинки по настоящему изобретению; и в некоторых предпочтительных вариантах от 20 примерно до 35% вес. от веса такой жевательной резинки.

[0086] Помимо не растворимой в воде основы резинки типичная композиция жевательной резинки включает основную водорастворимую часть (или наполнитель) и одно или более вкусовых и ароматизирующих веществ. Водорастворимая часть может включать высокоинтенсивные подсластители, связующие, вкусовые и ароматизирующие вещества (которые могут быть не растворимыми в воде), водорастворимые мягчители, эмульгаторы резинки, красители, подкислители, наполнители, антиоксиданты и другие компоненты, которые обеспечивают требуемые свойства.

[0087] Водорастворимые мягчители, которые также известны как растворимые в воде пластификаторы и пластифицирующие агенты, обычно составляют между примерно 0.5 и примерно 15% от веса жевательной резинки. Водорастворимые мягчители могут включать глицерин, лецитин, а также их комбинации. В качестве мягчителей и связующих агентов (связующих) в составе жевательной резинки могут быть использованы водные растворы подсластителей, такие как растворы, содержащие сорбит, гидрированные гидролизаты крахмала (HSH), кукурузный сироп и их комбинации.

[0088] Для придания сладкого вкуса, объема и текстуры в состав жевательных резинок может быть целесообразно вводить объемообразующий агент или объемообразующий подсластитель. Типичные объемообразующие агенты включают сахара, сахарные спирты, а также их комбинации. Объемообразующие агенты обычно составляют от примерно 5 до примерно 95% от веса жевательной резинки, более типично от примерно 20 до примерно 80% по весу и еще более типично от примерно 30 до примерно 70% от веса резинки. Объемообразующие агенты, являющиеся сахарами, обычно включают сахарид-содержащие компоненты, известные в практике получения жевательных резинок, включая, но без ограничения, сахарозу, декстрозу, мальтозу, декстрин, высушенный инвертированный сахар, фруктозу, левулозу, галактозу, твердые вещества кукурузного сиропа и т.п., в отдельности или в комбинации. В жевательных резинках, которые не содержат сахара, указанные объемообразующие агенты заменяются сахарными спиртами, такими как сорбит, мальтитол, эритрит, изомальт, маннит, ксилит и их комбинации. Можно также применять комбинации сахара и объемообразующих агентов, не содержащих сахара.

[0089] В дополнение к вышеуказанным объемообразующим подсластителям жевательные резинки обычно содержат связующее/мягчитель в виде сиропа или раствора сахара с высоким содержанием твердых веществ и/или сахарных спиртов. В случае жевательных резинок, содержащих сахар, обычно применяются кукурузный сироп или декстрозные сиропы (которые содержат декстрозу и значительные количества высших сахаридов). Последние включают сиропы с различным декстрозным (DE) эквивалентом, в том числе, сиропы с высоким содержанием мальтозы и сиропы с высоким содержанием фруктозы. В случае жевательных резинок, не содержащих сахара, обычно используются растворы сахарных спиртов, включая растворы сорбита и сиропы гидрированного гидролизата крахмала. Кроме того, подходящими сиропами являются сиропы, которые описаны в патенте США №5,651,936 и в заявке на патент США №2004-234648, которые включены в данную заявку посредством отсылки. Такие сиропы служат для смягчения жевательных свойств продукта, уменьшения способности к порошкообразованию и хрупкости и повышения гибкости жевательных резинок в виде полосок и таблеток. Они могут также регулировать привес и потерю влаги и придавать нужную степень сладости в зависимости от применяемого сиропа. В случае сиропов и других водных растворов обычно желательно использовать минимальное количество воды в растворе, обычно до количества, минимально необходимого для поддержания свободной текучести раствора при приемлемых температурах. Используемое количество таких сиропов и растворов в составе резинки следует регулировать до предельного общего количества влаги, составляющего менее 3 вес. %, предпочтительно, менее 2 вес. %, и, наиболее предпочтительно, менее 1 вес. %.

[0090] В комбинации с вышеописанными подсластителями могут быть использованы высокоинтенсивные искусственные подсластители. Предпочтительные подсластители включают, но без ограничения, сукралозу, аспартам, соли ацесульфама, элитам, неотам, сахарин и его соли, цикламовую кислоту и ее соли, глицирризин, стевию и соединения стевии, такие как ребаудиозид А, дигидрохальконы, тауматин, монеллин, ло хан гуо и т.п., в отдельности или в комбинации. Для того, чтобы придать более длительное ощущение сладкого вкуса и аромата, может быть желательно инкапсулировать искусственные подсластители или каким-либо другим образом регулировать высвобождение по меньшей мере части искусственного подсластителя. Для достижения желательных характеристик высвобождения можно использовать такие методы как влажное гранулирование, гранулирование в присутствие воска, сушку при распылении, охлаждение при распылении, нанесение покрытия в псевдоожиженном слое, коацервация и экструзия волокон.

[0091] Количество искусственных подсластителей может сильно меняться и зависит от таких факторов как активность подсластителя, скорость его высвобождения, желаемая степень сладости продукта, количество и вид используемого ароматизатора и соображения стоимости. Так, количество искусственного подсластителя может колебаться от 0.02 до примерно 8% по весу. Когда содержатся носители, используемые для инкапсулирования, количество инкапсулированного подсластителя должно быть пропорционально выше.

[0092] В жевательной резинке может быть применена комбинация сахара и подсластителей, не являющихся сахарами. Кроме того, дополнительную сладость может придавать мягчитель, как это имеет место в случае водного раствора сахара или растворов альдитола (альдита).

[0093] Если желательно получить низкокалорийную резинку, используют низкокалорийный объемообразующий агент. Примеры низкокалорийных объемообразующих агентов включают полидекстрозу; рафилозу, рафтилин; фруктоолигосахариды (NutraFlora); олигосахарид палатинозу (изомальтулозу); гидролизат гуаровой смолы (Sun Fiber); или неусваиваемый декстрин (Fibersol). Однако могут быть использованы другие низкокалорийные объемообразующие агенты. В дополнение, калорийность жевательной резинки может быть снижена путем увеличения относительного количества основы резинки при уменьшении количества калорийных подсластителей в продукте. Это может быть сделано с соответствующим уменьшением веса резинки или без этого уменьшения.

[0094] Может быть применен ряд вкусовых веществ. Вкусовое вещество (ароматизатор) можно использовать в количествах от примерно 0.1 до примерно 15% от веса резинки и, предпочтительно, от примерно 0.2 до примерно 5%. Вкусовые вещества могут включать эфирные масла, синтетические вещества или их смеси, включая, но без ограничения, масла на основе растений и фруктов, такие как цитрусовые масла, фруктовые эссенции, мятное масло, масло мяты кудрявой, другие мятные масла, гвоздичное масло, винтергреновое масло, анисовое масло и т.п. Могут также использоваться искусственные вкусовые вещества и компоненты. Природные и искусственные вкусовые вещества могут комбинироваться с учетом получаемого приемлемого вкуса. Можно также добавлять вкусовые вещества, которые вызывают устойчивое ощущение покалывания или эффект нагревания при жевании резинки, такой как охлаждение или нагрев. Такие компоненты среди прочих включают циклические и ациклические карбоксамиды, производные ментола и капсаицин. Для придания кислого вкуса можно вводить подкисляющие вещества.

[0095] Кроме типичных компонентов жевательной резинки жевательные резинки могут содержать такие активные агенты как вещества для здоровья зубов, в том числе минералы, питательные добавки, такие как витамины, агенты для укрепления здоровья, такие как антиоксиданты, например, ресвератрол, стимулянты, такие как кофеин, медицинские вещества и другие такие добавки. Эти активные агенты могут добавляться в массу резинки или вводиться в инкапсулированном виде для пролонгирования высвобождения и/или предотвращения разложения. Активные вещества могут добавляться в покрытия, глиданты и жидкие или порошкообразные наполнители, если они вводятся.

[0096] Может быть желательно добавлять в состав резинки или основы резинки компоненты, которые способствуют разложению получаемых остатков резинки в окружающей среде после жевания резинки и выбрасывания остатка. Например, к составу жевательной резинки может добавляться фермент, способный действовать на один или более полимерных компонентов (таких как один или более полимерных блоков в блок-сополимере). В случае сложного полиэфира для ускорения разложения полимера может быть добавлена эстераза. Для разложения полимолочной кислоты можно использовать протеиназы, такие как протеиназа К, проназа и бромелин и для разложения поли(6-метил-ε-капролактона можно вводить кутиназы. Такие ферменты доступны в Valley Research, Novozymes и у других производителей. Фермент или другие вещества, способствующие разложению, могут быть необязательно инкапсулированы путем сушки при распылении, инкапсулирования в псевдоожиженном слое или другим образом, чтобы отсрочить высвобождение и предотвратить преждевременное разложение остатка жевательной резинки. Можно также зафиксировать фермент в жевательной резинке или в основе жевательной резинки путем прививки его на полимер или на наполнитель в жевательной резинке или в составе основы жевательной резинки для обеспечения пролонгированного разложения, которое может быть необходимым для осуществления достаточного контроля за разложением блок-сополимера. Обычно иммобилизация или прививка проводятся при помощи глутарового альдегида, окисленного декстрана или некоторых сшивающих агентов с реакционноспособностью к химическим функциональным группам или в ферменте, или на поверхности, представляющей интерес. Агент разложения (независимо от того, является ли он свободным, инкапсулированным или иммобилизованным) может быть использован в композициях, содержащих блок-сополимеры или блок-сополимерные эластомерные системы, а также многокомпонентные системы, описанные ранее, для дальнейшего устранения проблем, связанных с ненадлежащим образом выброшенными остатками жевательных резинок.

[0097] Данное изобретение можно использовать при осуществлении различных способов получения жевательных резинок, включая периодическое смешение, непрерывное смешение и получение резинок в виде таблеток.

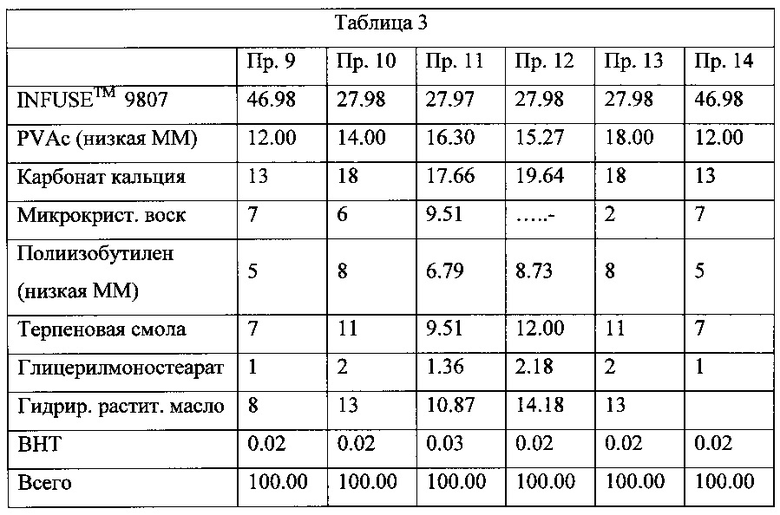

[0098] Основы жевательных резинок в соответствии с настоящим изобретением, могут быть легко получены путем смешения блок-сополимера с подходящим пластификатором, как описано выше. Если желательно использовать дополнительные ингредиенты, такие как мягчители, пластичные смолы, эмульгаторы, наполнители, красители и антиоксиданты, их можно добавлять в процессе обычного периодического смешения или в процессе непрерывного смешения. Температура при этом в случае периодического процесса обычно составляет от примерно 60°C до примерно 130°C. Если желательно смешать пластифицированный блок-сополимер с обычными эластомерами, предпочтительно, чтобы обычные эластомеры вводились в основу типичной жевательной резинки перед ее смешением с основой жевательной резинки, содержащей блок-сополимер. При получении обычной основы жевательной резинки эластомеры вначале измельчают или разрезают вместе с наполнителем. Затем измельченный эластомер передают в смеситель периодического действия для компаундирования. Для этой цели можно использовать практически любой стандартный коммерчески доступный смеситель, известный в уровне техники (например, смеситель с сигмаобразными лопастями). Первая стадия этого процесса называется компаундированием. Компаундирование включает соединение измельченного эластомера с наполнителем и пластификатором для эластомера (растворителем эластомера). Эта стадия компаундирования для получения гомогенной смеси обычно требует продолжительного времени смешения (от 30 до 70 мин). После компаундирования добавляются дополнительные количества наполнителя и пластификатора для эластомера, затем вводится PVAc и, наконец, мягчители, при этом после добавления каждого ингредиента осуществляют смешение до достижения гомогенности. В любое время осуществления процесса могут быть добавлены второстепенные ингредиенты, такие как антиоксиданты и красители. Затем основа обычной жевательной резинки смешивается с блок-сополимером в желательном отношении. Независимо от того, используется ли блок-сополимер один или в комбинации с обычными эластомерами, полученная основа жевательной резинки затем подвергается экструзии или формованию с получением любой желательной формы (например, гранул, листов или пластин) и затем ей дают охладиться и затвердеть.