Перекрестная ссылка на родственные заявки

Данная заявка основана на предварительной заявке США на патент №61/241080, поданной 10 сентября 2009 г., описание которой включено в настоящее изобретение посредством отсылки.

Предпосылки создания изобретения

Настоящее изобретение относится к жевательной резинке. Более конкретно, настоящее изобретение относится к усовершенствованным гуммиосновам и жевательной резинке, содержащим триблок-сополимеры с конфигурацией А-В-А или А-В-С, которые образуют остаток после окончания жевания, характеризующийся улучшенной удаляемостью с поверхностей по сравнению с большинством продающихся жевательных резинок.

Основными компонентами жевательной резинки обычно являются не растворимая в воде часть - гуммиоснова и обычно водорастворимая объемная часть. Обычно характеристическую жевательную текстуру продукта образует эластомерный полимер. Типичная гуммиоснова включает и другие ингредиенты, которые модифицируют процесс жевания или способствует переработке продукта. Эти ингредиенты включают пластификаторы, мягчители, наполнители, эмульгаторы, пластичные смолы, а также красители и антиоксиданты. Водорастворимая часть жевательной резинки обычно включает объемообразующий агент вместе с небольшими количествами вторичных компонентов, таких как ароматизаторы, сильные подсластители, красители, водорастворимые мягчители, эмульгаторы, подкислители и вещества, способствующие появлению вкуса. Обычно водорастворимая часть, вкусовые вещества и ароматизаторы "рассеиваются" во время жевания, а гуммиоснова удерживается во рту.

Одной из проблем, связанных с традиционными гуммиосновами, является проблема удаления остатка жевательной резинки, когда он остается на каких-либо окружающих поверхностях. В то время как потребители могут легко избавиться от использованной жевательной резинки, выкидывая ее в сборники для отходов, некоторые намеренно или случайно выбрасывают ее на тротуары и другие поверхности. Природа обычных гуммиоснов может привести к тому, что выкинутые таким образом остатки прилипают к различным поверхностям и затем расплющиваются пешеходами и полученные лепешки очень трудно удалить.

Данное изобретение относится к новым гуммиосновам, содержащим съедобные триблок-сополимеры с конфигурацией А-В-А или А-В-С и пригодные для потребителя жевательные резинки, содержащие такие гуммиосновы, которые предусматривают пониженную прилипаемость к окружающим поверхностям по сравнению с большинством продающихся жевательных резинок.

Сущность изобретения

Жевательная резинка содержит не растворимую в воде часть гуммиосновы, включающую триблок-сополимер с конфигурацией А-В-А или А-В-С, причем сополимер имеет мягкий средний блок и жесткие концевые блоки, и мягкий средний блок включает по меньшей мере 50% вес. триблок-сополимера, a Tg (температура стеклования) каждого твердого концевого блока ниже 70°С, и процесс образования остатка и жевания гуммиосновы происходит при температуре во рту.

Краткое описание фигур

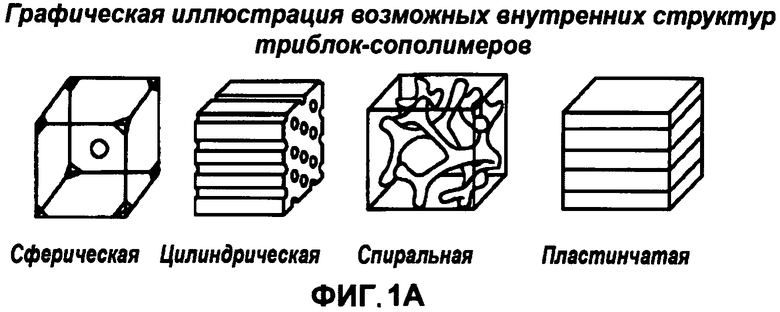

На Фиг.1А графически представлены возможные внутренние структуры триблок-сополимеров.

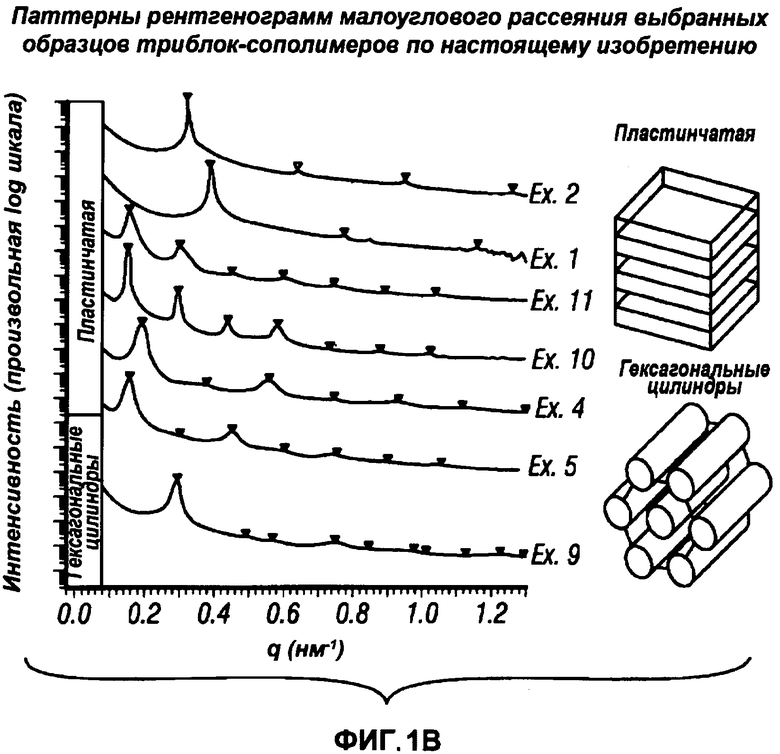

На Фиг.1В представлена серия рентгенограмм малоуглового рассеяния, подтверждающих существование внутренней структуры в выбранных примерах полимеров.

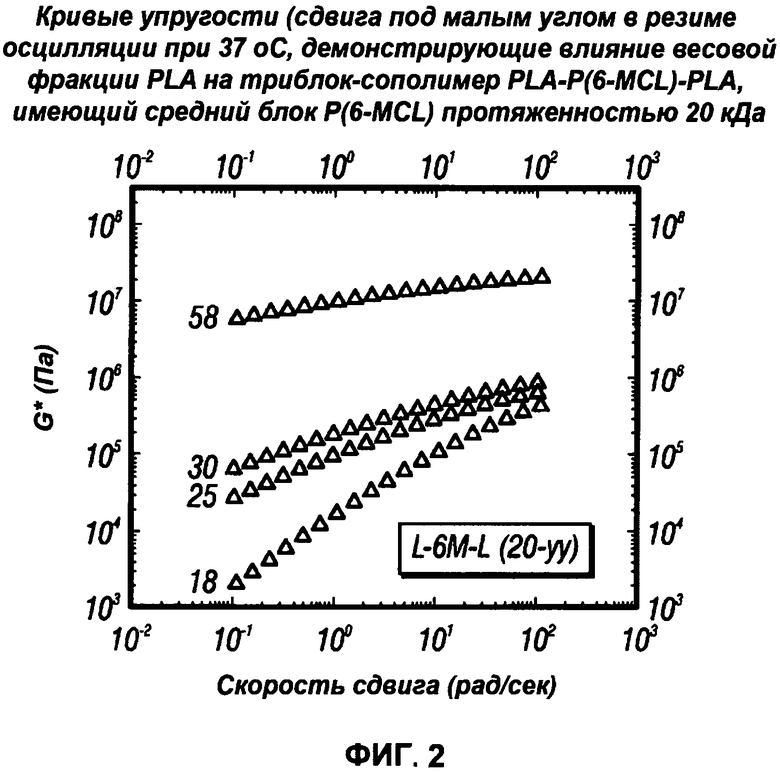

На Фиг.2 графически представлены кривые упругости (сдвига) под малым углом в режиме осцилляции при 37°С, демонстрирующие влияние весовой фракции PLA на триблок-сополимер PLA-P(6-MCL)-PLA, имеющий средний блок P(6-MCL) протяженностью 20 кДа.

На Фиг.3 представлены полученные методом дифференциальной сканирующей калориметрии термограммы триблок-сополимеров, описанных в Примерах 3, 6, 7, 8, 9, 11 и 12.

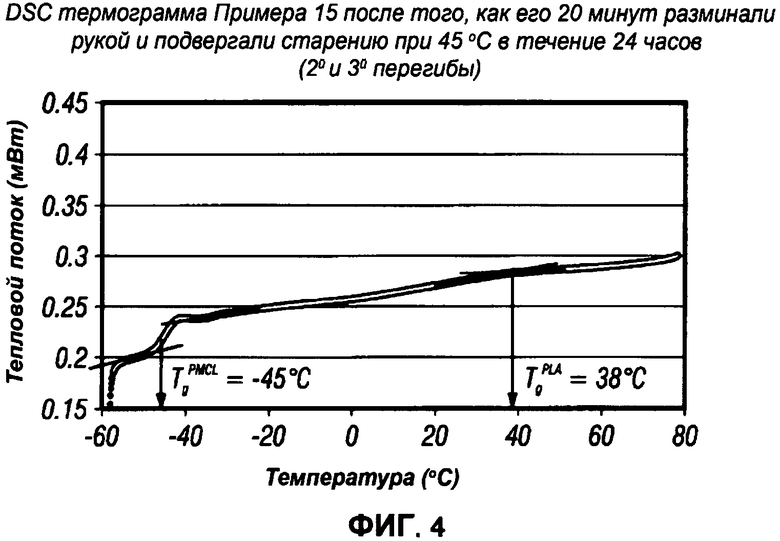

На Фиг.4 представлена DSC термограмма образца из Примера 15 после того, как его 20 минут разминают рукой, а затем подвергают старению при 45°С в течение 24 часов.

На Фиг.5 представлены диаграммы упругости (реологических свойств при сдвиге) в осциллирующем режиме с малой амплитудой из Примера 18.

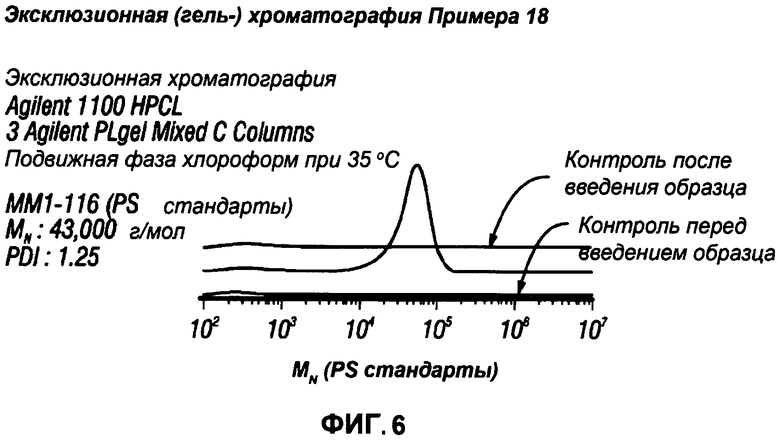

На Фиг.6 иллюстрируется эксклюзионная хроматография из Примера 18.

На Фиг.7 показан ЯМР-спектр из Примера 18

На Фиг.8 представлена полученная методом дифференциальной сканирующей калориметрии термограмма образца из Примера 18.

На Фиг.9 графически представлена твердость для Примеров 29-31 по органолептической оценке дегустатора по сравнению с продажной контрольной жевательной резинкой после 20-минутного жевания.

На Фиг.10 графически представлена "скрипучесть" для Примеров 29-31 и сравнительного Примера 32 по органолептической оценке дегустатора после 20-минутного жевания.

На Фиг.11 графически представлена выраженность вкуса и аромата для Примеров 29-31 и сравнительного Примера 32 по органолептической оценке дегустатора после 20-минутного жевания.

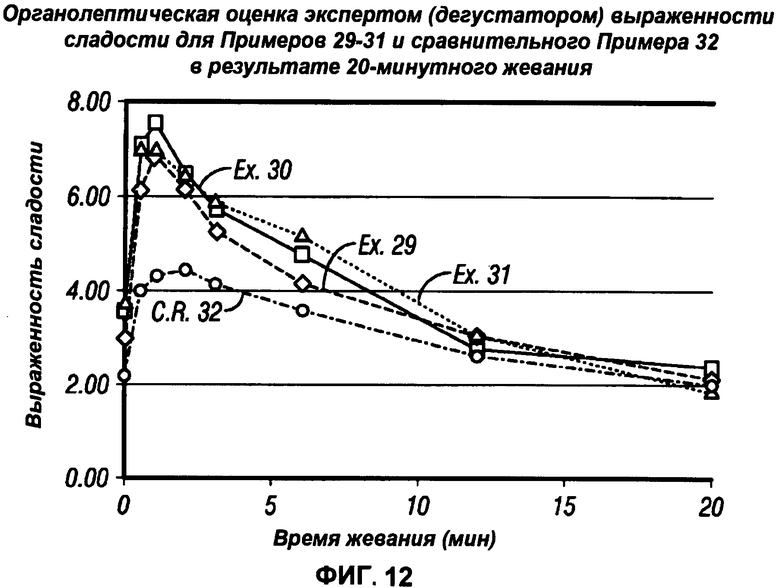

На Фиг.12 графически представлена выраженность сладости для Примеров 29-31 и сравнительного Примера 32 по органолептической оценке дегустатора после 20-минутного жевания.

Сведения, подтверждающие возможность осуществления изобретения

Настоящее изобретение предусматривает усовершенствованные жевательные резинки и гуммиосновы, а также способы получения жевательной резинки и гуммиоснов. В соответствии с данным изобретением предусматриваются новые гуммиосновы и жевательные резинки, которые включают триблок-сополимеры с конфигурацией А-В-А или А-В-С, содержащие два жестких концевых блока и мягкий средний блок, причем мягкий средний блок содержит по меньшей мере 30% вес. сополимера, а каждый жесткий концевой блок имеет температуру стеклования (Tg) ниже 70°С.

Можно создать и/или использовать множество гуммиоснов и жевательных резинок, включающих триблок-сополимеры по настоящему изобретению. В некоторых вариантах настоящее изобретение включает гуммиосновы, которые представляют собой обычные гуммиосновы, содержащие или не содержащие воск. В некоторых вариантах настоящее изобретение включает жевательные резинки, которые могут представлять собой составы с низким или высоким содержанием влаги, содержащие малые или большие количества влагосодержащего сиропа. Жевательными резинками с низкой влажностью считаются такие резинки, которые содержат менее 1.5% или менее 1% или даже менее 0.5% воды. Напротив, жевательные резинки с высокой влажностью представляют собой резинки, которые содержат более 1.5% или даже более 2% или более 2.5% воды. Триблок-сополимеры по настоящему изобретению можно применять в жевательных резинках, содержащих сахар, или в жевательных резинках с низким содержанием сахара или вообще не содержащих сахара, изготовленных с применением сорбита, маннита, других полиолов, а также несахарных углеводов.

В некоторых вариантах изобретения триблок-сополимеры по настоящему изобретению можно применять в качестве единственного эластомера или можно комбинировать с другими эластомерами для основы с целью применения в качестве гуммиосновы. Такие другие эластомеры, если они применяются, включают синтетические эластомеры, в том числе полиизобутилен, сополимеры изобутилена с изопреном, сополимеры стирола с бутадиеном, полиизопрен, полиолефины, термопластичные эластомеры, такие как сополимер этилена с пропиленом и сополимер этилена с октеном, и их комбинации. Природные эластомеры, которые можно применять, включают натуральные каучуки, такие как чикл, и белки, такие как зеин или глютен. В некоторых вариантах изобретения триблок-сополимеры можно смешивать с отщепляемыми или разрушаемыми окружающей средой гомополимерами, такими как полилактиды, и сложными полиэфирами, полученными из пищевых кислот и спиртов. Однако, предпочтительно, чтобы триблок-сополимеры по настоящему изобретению содержали единственные эластомеры, применяемые в гуммиоснове.

Важно, чтобы триблок-сополимеры по настоящему изобретению были пищевыми. Хотя требования к понятию "пищевой" меняется от страны к стране, пищевые полимеры, предполагаемые для применения в качестве жевательных веществ (т.е. гуммиосновы), как правило, должны соответствовать одному или более нижеприведенных критериев. Они могут быть одобрены для этой цели местными органами по надзору за пищевыми продуктами. Они могут производиться в соответствии с правилами Надлежащей производственной практики (GMP), которые могут определяться местными надзорными органами, такие правила гарантируют адекватный уровень чистоты и безопасности производства пищевых материалов. Желательно (где это возможно), чтобы материалы (включая реагенты, катализаторы, растворители и антиоксиданты), применяемые в производстве, были пищевыми или по меньшей мере отвечали стандартам качества и чистоты. Конечный продукт может отвечать минимальным стандартам по качеству и уровню и природе любых имеющихся примесей, включая остаточное содержание мономера. Может потребоваться, чтобы история (характер) производства материала была адекватным образом документирована, чтобы гарантировать соблюдение соответствующих стандартов. Сама по себе простота производства может быть поводом для проверки государственными органами по надзору за пищевыми продуктами. Опять же, не все из этих стандартов могут подпадать под любую юрисдикцию. Термин "пищевой" по данному описанию означает, что триблок-сополимеры отвечают всем применимым пищевым стандартам в местности, где продукт производится и/или продается.

В некоторых вариантах изобретения триблок-сополимер связывается с диблок-сополимером, содержащим мягкий блок и жесткий блок, которые совместимы с мягким и по меньшей мере одним из жестких блоков, соответственно, в триблок-сополимере. В этих вариантах изобретения диблок-сополимер пластифицирует триблок-сополимер, образуя пластифицированный эластомерный материал, согласующийся с жевательными свойствами традиционных систем эластомер/пластификатор. Диблок-пластификатор может также дать дополнительные преимущества, такие как контроль за высвобождением ароматизаторов и подсластителей и других активных ингредиентов и уменьшение поверхностных взаимодействий выброшенных остатков жвачки для лучшей удаляемости с поверхностей.

Под термином "совместимый" понимают, что составляющие полимеры (отдельно от триблок- или диблок-конфигурации) обладают химическим сродством (аффинностью) и могут образовывать совместимую смесь, гомогенную на уровне микродоменных структур. Это обычно можно определить по равномерно прозрачному на вид продукту. В случае неопределенности может помочь окрашивание одного из полимеров, и тогда смесь под микроскопом имеет равномерное окрашивание, если полимеры совместимы, или наблюдаются завихрения, разводы или пятна (крапчатость, мрамор), если полимеры несовместимы. Как правило, показатели растворимости для совместимых полимеров аналогичны, если определять их эмпирическими или расчетными методами. В предпочтительных вариантах изобретения жесткий и мягкий блоки, которые составляют триблок-сополимер, практически идентичны жесткому и мягкому блокам диблок-сополимера с целью гарантировать наибольшую возможную совместимость. Более подробную информацию о совместимости полимеров можно найти в статье Риге & Appl. Chem, Vol 58, №12, p.1553-1560 (1986) (Krause), описание которой вводится в данное изобретение посредством отсылки.

Как правило, триблок-сополимеры по настоящему изобретению при температуре во рту являются эластомерными в том смысле, что они могут растягиваться по меньшей мере вдвое по сравнению с первоначальной длиной и возвращаться практически до этой первоначальной длины (например, не более чем до 150%, предпочтительно, не более до 125% первоначальной длины) при снятии давления. Предпочтительно, полимер является также эластомерным при комнатной температуре и даже при более низких наружных температурах.

В предпочтительных вариантах настоящего изобретения остатки (лепешки) жевательной резинки, образованные из гуммиоснов, содержащих триблок-сополимеры, легко удаляются с поверхности бетона, если они прилипли к ней. Под выражением "легко удаляется с бетона" понимают, что остатки резинки (лепешки), которые прилипли к бетонной поверхности, можно удалить, прилагая минимальное усилие, оставляя небольшой прилипший остаток жвачки или совсем его не оставляя. Например, легко удаляемые лепешки жвачки можно удалять применяя типичные моющие аппараты для промывки водой под высоким давлением, не более чем за 20 секунд, оставляя лепешку, занимающую не более 20% первоначальной площади, покрытой прилипшим остатком жвачки. Или же легко удаляемую лепешку можно снять с поверхности бетона, если ее ухватить и потянуть пальцами, оставляя лепешку, занимающую не более 20% первоначальной площади. Или же можно провести более формальный тест следующим способом. Два грамма жвачки жуют или вручную разминают под водой в течение 20 минут, получают лепешку. Эту лепешку сразу же помещают на бетонный камень и закрывают бумагой с силиконовым покрытием. Прикладывают давление около 150-200 фунтов (например, наступая на остаток ногой в обуви с плоской подошвой) примерно на две секунды. Затем удаляют бумагу с силиконовым покрытием и камень с прилипшим остатком от жевательной резинки выдерживают при 50°С/60% отн. влажн. в течение 48 ч. Для снятия остатка используют металлический скребок с плоским краем, этим скребком проводят один раз под углом 15° в течение 3-5 сек. Затем оценивают результаты с помощью программы анализа изображений, такой как Image J 1,41o, разработанной National Institutes of Health, измеряя количество оставшейся части лепешки от жевательной резинки. Легко удаляемые материалы оставляют не более 20% от исходной массы и для их удаления требуется сила величиной не более примерно 50 Н (Ньютонов). Конечно, желательно, чтобы оставалось еще меньше материала и для его удаления требовалось меньшая величина силы.

В некоторых вариантах изобретения смесь триблок-сополимер или триблок/диблок-сополимер (ниже называемая триблок-эластомерная система) является единственным компонентом нерастворимой части гуммиосновы. В других вариантах изобретения триблок-сополимерую или триблок-эластомерную систему можно смешивать с мягчителями, наполнителями, красителями, антиоксидантами и другими обычными неэластомерными компонентами гуммиосновы. В некоторых вариантах изобретения гуммиосновы триблок-сополимерной или триблок-эластомерной системы можно применять для замены на них обычных гуммиоснов в жевательных резинках, которые дополнительно содержат водорастворимые объемные агенты, ароматизаторы, сильные подсластители, красители, фармацевтические или нутрицевтические агенты и другие возможные ингредиенты. Эти жевательные резинки могут быть сформованы в виде полосок, таблеток, палочек, гранул или шариков с покрытиями или без них или любой другой желаемой формы. Заменяя часть гуммиосновы или всю обычную гуммиоснову на триблок-сополимерную или триблок-эластомерную систему по настоящему изобретению, можно получать приемлемые для потребителей эластомеры, жевательные резинки с пониженной прилипаемостью (адгезией) к окружающим поверхностям, особенно к поверхности бетона.

Чтобы дополнительно повысить удаляемость остатков резинки, образованных из гуммиоснов, содержащих триблок-сополимерные системы по настоящему изобретению, может быть желательно включить в жевательную резинку или гуммиоснову другие известные элементы, повышающие удаляемость. Например, можно добавлять некоторые добавки, такие как эмульгаторы и амфифильные полимеры. Другой добавкой, которая может оказаться полезной, является полимер, имеющий линейную или разветвленную углерод-углеродную полимерную каркасную цепь и множество боковых цепей, связанных с каркасом, как раскрывается в Международной патентной заявке WO 06-16179. Еще одна добавка, которая может повысить удаляемость, представляет собой полимер, содержащий гидролизуемые звенья, или сложноэфирные и/или простые эфирные группы такого полимера. Один такой полимер, содержащий гидролизуемые звенья, представляет сополимер, продаваемый под торговым названием Gantrez®. Добавление таких полимеров в количестве от 1 до 20% вес. от веса гуммиосновы может понизить прилипаемость (адгезию) использованных остатков жевательной резинки. Эти полимеры можно также добавлять к смеси в количестве от 1 до 7% вес. от веса композиции жевательной резинки.

Другой добавкой в гуммиоснове, которая может повысить удаляемость остатков жевательной резинки, является высокомолекулярный поливинилацетат с молекулярной массой от 100000 до 600000 Дальтон, раскрываемый в патентной заявке США 2003/0198710. Этот полимер можно применять в количествах от 7 до 70% вес. от веса гуммиосновы.

Другой метод повышения удаляемости по настоящему изобретению включает приготовление гуммиоснов, содержащих менее 5% (т.е. от 0 до 5%) карбоната кальция, и/или талька, и/или 5-40% аморфного диоксида кремния. Приготовление гуммиоснов с содержанием 5-15% высокомолекулярного полиизобутилена (например, полиизобутилена со средневесовой или среднечисловой молекулярной массой по меньшей мере 200000 Дальтон) также эффективно повышает удаляемость. Высокие уровни эмульгаторов, таких как порошковый лецитин, можно включать в жевательную резинку в количествах от 3- до 7% вес. от веса композиции жевательной резинки. Может быть предпочтительным инкапсулировать эмульгатор распылительной сушкой или иным образом, чтобы замедлить его высвобождение. Для достижения улучшенной удаляемости можно одновременно применять любую комбинацию вышеуказанных методов. Конкретно, удаляемость можно повысить включая триблок-сополимерную или триблок-эластомерную систему, описанную выше, в гуммиоснову, содержащую 0-5% наполнителя карбоната кальция или талька, 5-40% аморфного диоксида кремния, 5-15% высокомолекулярного полиизобутилена, 1-20% полимера, имеющего линейную или разветвленную углерод-углеродную полимерную каркасную цепь и множество боковых цепей, связанных с каркасом, а затем включить эту гуммиоснову в жевательную резинку, содержащую 3-7% эмульгатора, такого как лецитин, который предварительно инкапсулируют, например, распылительной сушкой. Можно применять множество многокомпонентных вариантов решения этого проблемы адгезии остатка жевательной резинки. Например, полимер, имеющий линейную или разветвленную углерод-углеродную полимерную каркасную цепь или сложноэфирную и/или простую эфирную группу полимера, содержащего гидролизуемые звенья, можно добавлять в смеситель для жевательной резинки вместо того, чтобы включать его в гуммиоснову, в этом случае его можно применять в количестве от 1 до 7% от композиции жевательной резинки. Также по различным причинам в некоторых случаях может быть желательным не включать один или более вышеуказанных компонентов.

Триблок-сополимерная или триблок-эластомерная система, при использовании ее в соответствии с настоящим изобретением, дает приемлемые для потребителя текстуру жевательной резинки, время хранения и качество ароматизатора. Так как триблок-сополимерная или триблок-эластомерная системы имеют жевательные свойства, во многих отношениях аналогичные другим эластомерам, гуммиосновы, содержащие их, приводят к получению жевательной резинки, в высшей степени приемлемой для потребителей.

Настоящее изобретение в некоторых вариантах включает способы производства гуммиоснов и жевательных резинок, имеющие повышенную эффективность по сравнению с обычными способами.

Дополнительные признаки и преимущества настоящего изобретения представлены в подробном описании и будут очевидны из подробного описания предпочтительных вариантов настоящего изобретения.

Триблок-сополимеры по настоящему изобретению содержат мягкий средний блок-полимер, ковалентно связанный с двумя жесткими концевыми блок-полимерами в виде конфигурации А-В-А или А-В-С. Под "мягким средним блоком" понимают, что средний или "В" блок состоит из полимера, имеющего температуру стеклования, которая значительно ниже температуры во рту. Конкретно, полимер, составляющий мягкий блок, имеет Tg ниже 20°С. Предпочтительно, полимер, составляющий мягкий блок, имеет Tg ниже 10°С. Еще более предпочтительно, полимер, составляющий мягкий блок, имеет Tg ниже 0°С. Мягкие полимеры имеют также величину комплексного модуля сдвига между 103 и 108 Па при температуре 37°С и скорости сдвига, равной 1 рад/сек. Предпочтительно, чтобы величина динамического модуля упругости была равна от 104 до 107, более предпочтительно от 5×105 до 5×106 при температуре 37°С и скорости сдвига 1 рад/сек. В одном варианте изобретения мягкий средний блок содержит полиизопрен. В одном варианте изобретения мягкий средний блок содержит поли(6-метилкапролактон). В одном варианте изобретения мягкий средний блок содержит поли(6-бутил-ε-капролактон). В одном варианте изобретения мягкий средний блок содержит другие полимеры алкил- или арилзамещенных ε-капролактонов. В одном варианте изобретения мягкий средний блок содержит полидиметилсилоксан. В одном варианте изобретения мягкий средний блок содержит полибутадиен. В одном варианте изобретения мягкий средний блок содержит полиоктен. В одном варианте изобретения мягкий средний блок содержит поливиниллаурат. В одном варианте изобретения мягкий средний блок содержит полиэтиленоксид. В одном варианте изобретения мягкий средний блок содержит полиоксиметилен. В одном варианте изобретения мягкий средний блок содержит полиментид. В одном варианте изобретения мягкий средний блок содержит полифарнезин. В одном варианте изобретения мягкий средний блок содержит полимирцен. В одном варианте изобретения мягкий средний блок может представлять собой статистический или чередующийся сополимер. Как правило, мягкий блок не является кристаллическим при обычных температурах хранения и температуре во рту. Однако для мягкого среднего блока могут быть приемлемы полукристаллические домены.

Под жесткими концевыми блоками понимают, что концевые, или "А" и/или "С" блоки содержат практически идентичные полимеры (в случае А-В-А конфигурации) или совместимые или несовместимые полимеры (в случае А-В-С конфигурации) с Tg выше, примерно, 20°С. Предпочтительно, полимер(-ы), составляющий(-е) концевые блоки, имеют Tg выше, примерно, 30°С или даже выше 40°С. В настоящем изобретении важно также, чтобы жесткий(-е) полимер(-ы) имел(-и) достаточно низкую Tg, которая позволяет осуществлять удобную и эффективную переработку, особенно, когда триблок-сополимерную или триблок-эластомерную систему нужно применять в качестве единственного компонента в гиммиоснове. Так, жесткий(-е) полимер(-ы) должен (должны) иметь Tg ниже 70°С и, предпочтительно, ниже 60°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 20°С и 70°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 20°С и 60°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 30°С и 70°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 30°С и 60°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 40°С и 70°С. В одном варианте изобретения жесткий(-е) полимер(-ы) имеет (имеют) Tg между 40°С и 60°С. Применение жестких полимеров с такой Tg позволяет перерабатывать их при более низких температурах, снизить вращающий момент при смешении и время смешения. Это дает экономию энергии и эффективно повышает способность к смешению. В экструдерах непрерывного смешения уменьшаются трудности, связанные с разогревом при деформировании. Согласно одному из вариантов изобретения жесткий концевой блок представляет собой полилактид (PLA). Согласно еще одному варианту изобретения жесткий концевой блок состоит из поливинилацетата. Согласно другому варианту изобретения жесткий концевой блок состоит из полиэтилентерефталата. Согласно еще одному из вариантов изобретения жесткий концевой блок представляет собой полигликолевую кислоту. Согласно еще одному варианту изобретения жесткий концевой блок является полипропилметакрилатом. Согласно некоторым вариантам жесткие концевые блоки состоят из статистических или чередующихся сополимеров, таких как статистический или чередующийся сополимер гликолевой кислоты и D,L-лактида. Обычно жесткие концевые блоки являются аморфными или полукристаллическими при хранении и при температуре жевания.

Предпочтительно, чтобы мягкий средний блок и жесткие концевые блоки были несовместимы друг с другом для максимального образования внутренних микродоменов, как описано ниже. Методы определения совместимости также описаны ниже.

Температуры стеклования жестких и мягких блоков могут быть определены обычным методом дифференциальной сканирующей калориметрии (DSC), хорошо известным из уровня техники. Триблок-сополимеры по настоящему изобретению характеризуются термограммами DSC, на которых видны две величины (или, возможно, три в случае триблок-сополимеров А-В-С) температуры стеклования: низкая температура стеклования соответствует Tg мягкого блока и одна или две высокие температуры стеклования соответствуют Tg жестких блоков (см. Фигуру 3). В некоторых случаях может быть трудно определить температуру перехода(-ов) из одного состояния в другое у жестких блоков, особенно когда количество мягкого блока значительно превышает 50% в расчете на общую массу полимера. В таких случаях гомополимер, образующий один или оба блока, может быть получен с похожими молекулярными массами и его Tg может быть определена методом DSC.

В триблок-сополимерах, применяемых по изобретению, мягкий средний блок составляет по меньшей мере 30%, предпочтительно по меньшей мере 40%, или по меньшей мере 50%, или по меньшей мере 60% от общей массы (веса) полимера. Это позволяет обеспечить эластичность, необходимую для его функционирования в качестве эластомера в гуммиоснове. Остальное в триблок-сополимере будут составлять жесткие концевые блоки. Таким образом, объединенный вес (объединенная масса) двух концевых блоков будет составлять менее 60%, или менее 50%, или менее 40% от веса (массы) всего полимера.

В большинстве случаев, особенно когда триблок-сополимер имеет конфигурацию А-В-А, оба жестких концевых блока будут иметь примерно равную молекулярную массу. То есть отношение их молекулярных масс будет составлять величину в интервале между 0.8:1 и 1:1. Однако предусмотрено также, что они могут иметь очень неравную длину, то есть указанное отношение может составлять 0.75:1 или 0.70:1 или 0.60:1 или даже 0.50:1 или 0.30:1, особенно когда триблок-сополимер имеет конфигурацию А-В-С.

Молекулярную массу триблок-сополимера выбирают таким образом, чтобы при введении в основу жевательной резинки или в саму жевательную резинку обеспечить желаемые структурообразующие свойства. Оптимальная молекулярная масса для этой цели будет меняться в зависимости от выбранных конкретных полимерных блоков и состава гуммиосновы или жевательной резинки, но обычно находится в пределах от 6000 до 400000 Дальтон (Да). Чаще эта величина находится в пределах от 20000 до 150000 Дальтон (Да). Триблок-сополимеры со сверхвысокими молекулярными массами, при введении их в гуммиоснову или в состав жевательной резинки, будут слишком жесткими при жевании. Кроме того, их может быть трудно перерабатывать. Триблок-сополимеры с недостаточным молекулярным весом могут не иметь нужной когезии при жевании, твердости и эластичности при жевании и, кроме того, могут вызывать проблемы с регуляторными свойствами и безопасностью при применении.

Как правило А-В-А триблок-сополимеры по настоящему изобретению можно приготовить, сначала получая мягкий средний блок-полимер полимеризацией одного или более мономерных реагентов. Эту полимеризацию можно проводить любой подходящей реакцией полимеризации, такой как полимеризация с раскрытием цикла, метастабильная (metasticization) полимеризация с раскрытием цикла (ROMT), свободнорадикальная полимеризация, конденсационная полимеризация, "живущая" полимеризация, анионная полимеризация или катионная полимеризация. После того, как мягкий средний блок-полимер достигнет заданной молекулярной массы, вводят один или более мономеров, подходящих для полимеризации жестких концевых блок-полимеров, и оставляют реагировать с построением цепей концевых блоков на каждом конце среднего блока. Когда средний блок достигает нужной молекулярной массы, реакцию можно прекращать и, необязательно, перед добавлением мономера(-ов) для концевых блоков очищать полимер. Когда концевые блоки достигнут нужной молекулярной массы, реакцию прекращают. Конечно, в ходе процесса используются подходящие условия реакции и катализаторы или же можно применять любой процесс, который позволяет эффективно получать триблок-сополимер, имеющий вышеуказанные свойства.

А-В-С триблок-сополимеры обычно синтезируют последовательной блок-сополимеризацией. Конкретно, если блок В полимеризуется первым обычным в уровне техники методом полимеризации (живущей, анионной, катионной, свободнорадикальной и т.д.), тогда он, как правило, блокируется ("кэпируется") и имеет один конец, функционализованный для инициирования полимеризации либо А, либо С концевого блока в последующей полимеризации. После полимеризации следующего блока А или С концевой блок обычно завершают, чтобы предупредить дальнейшие реакции, тогда как другой конец блока В затем разблокируют и функционализуют для проведения конечной полимеризации. Здесь для полимеризации можно использовать метод, обычно применяемый в уровне техники, и, наконец, закончить оставшийся концевой блок и завершить полимеризацию А-В-С-триблок-сополимера. Или же можно применять любой вариант последовательной блок-сополимеризации, в котором блок А, В или С полимеризуется первым, а затем может применяться оставшийся блок. Кроме того, любой метод полимеризации, применимый для получения А-В диблок-сополимеров, можно применять также перед функционализацией одного конца для получения А-В-С-триблок-сополимера. Одним таким А-В-С триблок-сополимером, который можно получать вышеописанными методами, является полимолочная кислота - поли(метил-капролактон)-полипропилметакрилат или PLA-PMCL-РРМА.

Триблок-сополимеры по настоящему изобретению, будучи включены в гуммиосновы и жевательные резинки, после процесса жевания дают липкие остатки, которые, выброшенные потребителями в неподобающее место, легче удаляются с окружающих поверхностей. Липкие остатки после жевания, то есть остатки с высокой степенью самоадгезии, имеют тенденцию сжиматься, скатываться и удаляться с поверхностей, к которым они прилипли, таких как бетон. В случае триблок-сополимеров по настоящему изобретению полагают, что их когезионная способность вызвана образованием внутренних структур, которые повышают когезивность остатка жвачки. Эти внутренние структуры обусловлены разделением микрофаз и последующим упорядочиванием жестких и мягких доменов полимерных молекул. В зависимости от весового соотношения мягких и жестких блоков, пластинчатые, цилиндрические, сферические или спиральные (гироидальные) и/или другие микродоменные структуры могут преобладать в полимерной матрице, хотя, по-видимому, одновременно существуют другие структурные домены, хотя в меньших количествах. Может быть трудно определить, какая структура преобладает в любой данной системе, и даже небольшие изменения соотношения мягкого и жестких блоков могут вызвать непропорциональные (несоразмерные) изменения структуры вследствие этого феномена. Это предоставляет способ заметной корректировки структуры, хотя, возможно, не линейной, за счет повышения или понижения соотношения. Графически возможные внутренние структуры показаны на Фигуре 1А. На Фигуре 1В показаны результаты малоуглового рентгеновского рассеяния выбранных полимерных образцов. Присутствие пиков в рентгенограмме подтверждают, что в полимерах существуют внутренние структуры.

В некоторых вариантах изобретения триблок-сополимеры по настоящему изобретению и приготовленные из них гуммиосновы дают остатки резинки после жевания, разрушаемые окружающей средой. Под выражением "разрушаемые окружающей средой" понимают, что под действием окружающей среды полимер может разрушаться на сегменты меньшего размера, например, под действием микробов, в результате гидролиза, окисления, под действием УФ-лучей или могут потребляться насекомыми. Это дополнительно снижает или исключает вышеуказанное вредное воздействие неправильно выброшенных остатков резинки. В некоторых вариантах изобретения триблок-сополимеры по настоящему изобретению получают из источников, отличных от нефти, в качестве исходного сырья, с целью повышенной экологичности и для того, чтобы избежать озабоченности потребителя применением продуктов переработки нефти в жевательной резинке. В некоторых вариантах изобретения мономеры, применяемые для получения триблок-сополимеров, например, D,L-лактид, фарнезин, мирцен и изопрен, получают или можно получать из возобновляемых источников, обычно из сельскохозяйственных культур, деревьев и природных растений.

Предпочтительно, чтобы при использовании для приготовления гуммиосновы по настоящему изобретению триблок-сополимеры по настоящему изобретению были пластифицированы подходящим пластификатором. Предпочтительным пластификатором является диблок-сополимер, имеющий мягкий блок и жесткий блок, которые совместимы с мягким и жесткими блоками триблок-сополимера. Однако можно применять также другие совместимые полимеры. Предпочтительно, чтобы молекулярная масса диблок-сополимерных блоков составляла, примерно, не более половины молекулярной массы соответствующих блоков в триблок-сополимере, которые пластифицируется диблок-сополимером.

Когда триблок-сополимер и диблок-сополимер применяются в триблок-эластомерной системе, предпочтительно, чтобы два компонента применялись в примерном соотношении от 1:99 до 99:1 и, более предпочтительно, в соотношении диблок: триблок от 40:60 до 80:20, чтобы гарантировать, что полученная триблок-эластомерная система будет иметь структуру, подходящую для переработки и жевания. Триблок-сополимеры можно также пластифицировать обычным пластификатором с образованием эластомерного материала, который, будучи приготовлен в виде гуммиосновы, обладает достаточной когезией при жевании, чтобы образовать жвачку и ее можно было жевать при температуре во рту. Пластификаторы обычно действуют при температуре ниже Tg полимера, поэтому жевательную резинку можно жевать при температуре во рту. Обычно подходящие пластификаторы способны также понижать модуль динамической упругости основы. Подходящие пластификаторы представляют собой вещества с относительно низкой молекулярной массой, растворимость которых близка растворимости полимера, так что они способны равномерно смешиваться с полимером и понижать Tg смеси до температуры ниже Tg самого полимера. Как правило, любой пищевой пластификатор, который смягчает триблок-сополимер и делает возможным его жевать при температуре во рту, является подходящим пластификатором. Пластификаторы, которые можно применять в настоящем изобретении, включают триацетин, фосфолипиды, такие как лецитин и фосфатидилхолин, триглицериды C4-C6 жирных кислот, такие как глицерил тригексаноат, полиглицерин, полирицинолеат, диоктаноат пропиленгликоля, триглицерил пентакаприлат, триглицерил пентакапрат, декаглицерил гексаолеат, декаглицерил декаолеат, эфиры лимонной кислоты и моно- или диглицеридов, полиоксиэтилен сорбитан, такой как РОЕ (80) сорбитан монолаурат, РОЕ (20) сорбитан моноолеат, эфир канифоли и политерпеновая смола.

Жиры, воски и ацетилированные моноглицериды могут усиливать действие соответствующих пластификаторов при включении их в гуммиосновы по настоящему изобретению. Однако жиры и воски могут не подходить для применения в качестве единственных пластификаторов в этих композициях.

Предпочтительно, чтобы триблок-сополимер предварительно смешивался с диблок-сополимером или другим пластификатором, например, смешением в растворителе, или механическим смешением при температурах выше температуры стеклования жестких полимерных блоков, или совместной полимеризацией ди- и триблок-сополимеров.

Не растворимая в воде гуммиоснова по настоящему изобретению может, необязательно, содержать полученные на основе продуктов переработки нефти обычные эластомеры и пластификаторы для эластомеров, такие как бутадиен-стирольный каучук, бутилкаучук, полиизобутилен, терпеновые смолы и эфиры канифоли. В случае применения этих обычных эластомеров их можно вводить в любом отношении, обеспечивающем совместимость с триблок-сополимером. В предпочтительном варианте в гуммиоснову по настоящему изобретению не вводятся значительные количества (более 1% вес.) этих обычных эластомеров и пластификаторов. В других предпочтительных вариантах гуммиоснова по настоящему изобретению содержит менее 15% вес. и, предпочтительно, менее 10% вес. и, более предпочтительно менее 5% вес. эластомеров на основе продуктов переработки нефти и пластификаторов для эластомеров. Другие необязательные ингредиенты включают неорганические наполнители, такие как карбонат кальция и тальк, эмульгаторы, такие как лецитин и моно- или диглицериды, пластичные смолы, такие как поливинилацетат, поливиниллаурат и сополимеры винилацетата с виниллауратом, красители и антиоксиданты.

Не растворимая в воде гуммиоснова, применяемая по настоящему изобретению, может составлять, примерно, от 5 до 95% от веса жевательной резинки. Чаще она может составлять, примерно, от 10 до 50% от веса жевательной резинки, и, в различных предпочтительных вариантах изобретения, может составлять, примерно, от 20 до 35% от веса жевательной резинки.

Типичная гуммиоснова, применяемая по данному изобретению, включает, примерно, от 5 до 100% вес. пластифицированного триблок-сополимерного эластомера, 0-20% вес. синтетического эластомера, 0-20% вес. природного эластомера, примерно, 0-40% вес. пластификатора для эластомера, примерно, от 0 до 35% наполнителя, примерно, от 0 до 35% вес. мягчителя и, возможно, минорные количества (например, примерно 1% вес. или менее) других ингредиентов, таких как красители, антиоксиданты и т.п.

Кроме того, типичная гуммиоснова включает по меньшей мере 5% вес. или более, обычно по меньшей мере 10% вес. мягчителя и до 35% вес. или более, чаще до 30% вес. мягчителя. Кроме того, типичная гуммиоснова включает 5-40% вес. и более, обычно 15-30% вес. гидрофильного модификатора, такого как поливинилацетат. В такую гуммиоснову могут быть также введены небольшие (минорные) количества (например, до примерно 1 вес.%) других ингредиентов, таких как красители, антиоксиданты и т.д.

В одном из вариантов гуммиоснова по настоящему изобретению содержит, примерно, от 4 до 35% вес. наполнителя, примерно, от 5 до 35% вес. мягчителя, примерно, от 5 до 40% вес. гидрофильного модификатора и, возможно, небольшие количества (около 1% или менее) таких разнообразных ингредиентов, как красители, антиоксиданты и т.п.

Дополнительные эластомеры могут включать, но без ограничения, полиизобутилен со средневязкостным молекулярным весом, примерно от 100000 до 800000, сополимер изобутилена с изопреном (бутиловый эластомер), термопластичные полиолефиновые эластомеры, такие как сополимер этилена с пропиленом и сополимер этилена с октеном, бутадиен-стирольные сополимеры с отношением стирола к бутадиену, примерно, от 1:3, примерно, до 3: 1 и/или полиизопрен и их комбинации. Природные эластомеры, которые также можно вводить в гуммиосновы по настоящему изобретению, включают смолы джелутонг, лечи каспи, перилло, сорва, массарандуба балата, массарандуба шоколад, нисперо, розиндинха, чикли, гута ханг канг и их комбинации.

Эластомерный компонент гуммиоснов, применяемых по данному изобретению, может содержать до 100 вес.% триблок-сополимеров. В некоторых вариантах триблок-сополимеры по настоящему изобретению объединяются с совместимыми пластификаторами (включая диблок-сополимеры, описанные ранее), и пластифицированную сополимерную систему можно использовать в качестве единственного компонента гуммиосновы. Или же можно также применять смеси пластифицированных или непластифицированных триблок-сополимеров с другими эластомерами. В таких вариантах изобретения смеси с обычными эластомерными компонентами гуммиоснов могут содержать по меньшей мере 10% вес. пластифицированного или непластифицированного триблок-сополимера, обычно по меньшей мере 30% вес. и, предпочтительно, по меньшей мере 50% от веса эластомера. Для того чтобы обеспечить улучшенную удаляемость использованных жевательных резинок с окружающих поверхностей, помимо других, неэластомерных компонентов, которые могут содержаться в гуммиоснове, гуммиосновы по настоящему изобретению могут включать эластомерный компонент, который составляет по меньшей мере 10%, предпочтительно, по меньшей мере 30%, более предпочтительно, по меньшей мере 50% и до 100% от веса пластифицированного или непластифицированного триблок-сополимера. Ввиду ограничений расходов, требований к переработке и необходимости наличия вкусовых свойств и других факторов может быть желательным ограничить количество эластомерного компонента гуммиосновы не более чем до 90% или 75% или 50% от веса пластифицированного или непластифицированного триблок-сополимера.

Типичная гуммиоснова, содержащая триблок-сополимеры по настоящему изобретению, может иметь комплексный модуль сдвига (меру сопротивления деформации) от 1 кПа до 10000 кПа при температуре 40°С (по измерению на реометрическом динамическом анализаторе при следующих условиях: температура 0-100°С при скорости подъема температуры 3°С/мин; параллельные пластины; деформация 0.5%, 10 рад/с). Предпочтительно, чтобы при вышеуказанных условиях величина комплексного модуля сдвига находилась в интервале между 10 кПа и 1000 кПа. Гуммиосновы с модулем сдвига в этих пределах обладают приемлемой способностью жеваться.

Соответствующий триблок-сополимер, применяемый по данному изобретению, как правило, не должен содержать сильных нежелательных посторонних привкусов (т.е. неприятных запахов и привкусов, которые нельзя замаскировать) и может включать корригенты запаха и вкуса (ароматизаторы, вкусовые вещества), которые сообщают приемлемые для потребителя ощущения вкуса и аромата. Соответствующие триблок-сополимеры должны быть безопасными и пищевыми, т.е. их могут одобрить правительственные местными органами по надзору за пищевыми продуктами для применения в качестве жевательного вещества, т.е. основы жевательной резинки. Кроме того, предпочтительно, чтобы полимеры получали только с применением безвредных катализаторов, реагентов и растворителей.

Как правило, триблок-сополимеры по настоящему изобретению имеют достаточную когезию при жевании, поэтому состав жевательной резинки, содержащий такой материал, образует дискретный остаток жевательной резинки с приемлемыми для потребителя жевательными свойствами.

Пластификаторы для эластомеров, обычно применяемые для эластомеров, полученных на основе продуктов переработки нефти, можно использовать по данному изобретению, включая, но без ограничения, природные эфиры канифоли, часто называемые "esrergums" (переводится как эфиры канифоли, т.е. повтор), такие как глицериновые эфиры частично гидрированной канифоли, глицериновые эфиры полимеризованной канифоли, глицериновые эфиры частично или полностью димеризованной канифоли, глицериновые эфиры канифоли, пентаэритритовые эфиры частично гидрированной канифоли, метиловые и частично гидрированные метиловые эфиры канифоли, пентаэритритовые эфиры канифоли, глицериновые эфиры экстракционной канифоли, глицериновые эфиры живичной канифоли; синтетические соединения, такие как терпеновые смолы, полученные из альфа-пинена, бета-пинена и/или d-лимонена; и любые подходящие комбинации вышеуказанных веществ. Предпочтительные пластификаторы для эластомеров также варьируются в зависимости от конкретного применения и типа применяемого эластомера.

Помимо натуральных эфиров канифоли, также называемых смолами, растворители для эластомеров могут включать другие типы пластичных смол. Эти пластичные смолы могут включать поливинилацетат, имеющий средневесовую (средневзвешенную) молекулярную массу (GPC, метод эксклюзионной (гель-проникающей) хроматографии), примерно, от 2000 до 90000, полиэтилен, сополимер винилацетата с вилилауратом с содержанием виниллаурата, примерно, от 5 до 50% от веса сополимера, и их комбинации. Предпочтительная средневесовая молекулярная масса (определенная методом GPC) полиизопрена равна от 50000 до 80000, а поливинилацетата - от 10000 до 65000 (более высокомолекулярные поливинилацетаты обычно применяются в надувных жевательных резинках). В сополимере винилацетата с виниллауратом предпочтительное содержание виниллаурата составляет 10-45% вес. от веса сополимера. Предпочтительно, помимо других материалов, действующих как пластификаторы для эластомера, гуммиоснова содержит пластичную смолу.

Помимо этого, гуммиоснова может включать наполнители/текстуризаторы и мягчители/эмульгаторы. Мягчители (включая эмульгаторы) добавляют в жевательную резинку с целью оптимизировать жевательную способность и создать приятное ощущение во рту.

Применяемы обычно мягчители/эмульгаторы включают животный жир, гидрированный животный жир, гидрированные и частично гидрированные растительные масла, масло какао, моно- и диглицериды, такие как глицерина моностеарат, глицерина триацетат, лецитин, парафиновый воск, микрокристаллический воск, натуральные воски и их комбинации. Лецитин и моно- и диглицериды действуют так же как эмульгаторы, повышая совместимость различных компонентов гуммиосновы.

Наполнители/текстуризаторы обычно представляют собой неорганические не растворимые в воде порошки, такие как карбонаты магния и кальция, измельченная известь, силикаты, такие как силикаты магния и алюминия, глина, оксид алюминия, тальк, оксид титана, моно-, ди- и трикальцийфосфат и сульфат кальция. Также могут применяться нерастворимые органические наполнители, включая целлюлозы, такие как древесная целлюлоза, а также любые их комбинации.

Выбор различных компонентов гуммиосновы или самой жевательной резинки обычно диктуется разными факторами, включая, например, нужные свойства (например, физические (комплексное ощущение во рту вкуса, запаха, фактуры и консистенции), вкус, запах и т.п.) и/или соответствующие регулирующие требования (например, чтобы иметь пищевой продукт, можно использовать пищевые компоненты, такие как улучшенные пищевые масла, такие как растительное масло).

Красители и отбеливатели могут включать краски и лаки, одобренные FDA, фруктовые и овощные экстракты, диоксид титана и их комбинации.

Для предупреждения окисления жиров, масел и эластомеров в составе гуммиосновы можно применять антиоксиданты, такие как ВНА, ВНТ, токоферолы, пропилгаллат и другие приемлемые для пищевых продуктов антиоксиданты.

Как уже отмечалось, основа может содержать или не содержать воск. Пример не содержащей воск гуммиосновы раскрывается в патенте США №5286500, описанное которого вводится в данное изобретение посредством отсылки.

Не растворимая в воде гуммиоснова обычно составляет, примерно, от 5 до 95% вес. жевательной резинки по данному изобретению; чаще гуммиоснова составляет, примерно, от 10 до 50% вес. жевательной резинки по данному изобретению; и в некоторых предпочтительных вариантах изобретения, примерно, от 20 до 35% вес. такой жевательной резинки.

Помимо не растворимой в воде гуммиосновы обычный состав жевательной резинки включает водорастворимую объемную часть (или объемообразующий агент) и один или более корригентов (веществ, придающих вкус и запах, ароматизаторов). Водорастворимая часть может включать сильные подсластители, связующие, корригенты (которые могут быть не растворимыми в воде), водорастворимые мягчители, эмульгаторы, красители, подкислители, наполнители, антиоксиданты и другие компоненты, которые обеспечивают нужные свойства.

Водорастворимые мягчители, которые могут также называться водорастворимыми пластификаторами и пластифицирующими агентами, обычно составляют от около 0.5 до около 15% вес. жевательной резинки. Водорастворимые мягчители могут включать глицерин, лецитин и их комбинации. Водные растворы подсластителей, такие как растворы, содержащие сорбит, гидрированные гидролизаты крахмала (HSH), кукурузный сироп и их комбинации, также можно применять в качестве мягчителей и связующих в жевательной резинке.

Предпочтительно, объемообразующий агент или объемный подсластитель применяют в жевательных резинках по данному изобретению для придания продукту сладкого вкуса, объема и структуры. Типичные объемообразующие агенты включают сахара, сахарные спирты и их комбинации. Как правило, объемообразующие агенты составляют около 5-95% вес. жевательной резинки, чаще около 20-80% вес. и, еще чаще, около 30 70% вес. резинки. Сахара - объемообразующие агенты - обычно включают углевод (сахарид)-содержащие компоненты, общеизвестные для жевательных резинок, включая, но без ограничения, сахарозу, декстрозу, мальтозу, декстрин, сухой инвертированный сахар, фруктозу, левулозу, галактозу, твердый остаток кукурузного сиропа и т.п. по отдельности или в комбинации. В жевательных резинках без сахара сахара заменены сахарными спиртами, такими как сорбит, мальтит, эритрит, изомальт, маннит, ксилит и их комбинации. Можно также применять комбинации сахара и не являющихся сахарами объемообразующих агентов.

Помимо указанных выше объемных подсластителей жевательные резинки обычно содержат связующее/мягчитель в виде сиропа или раствора сахаров и/или сахарных спиртов с высоким содержанием твердых веществ. В случае резинок, содержащих сахар, наиболее часто применяются кукурузные сиропы и другие сиропы декстрозы (которые содержат декстрозу и значительные количества высших сахаридов). Эти компоненты включают сиропы с различным содержанием DE, включая сиропы с высоким содержанием мальтозы и сиропы с высоким содержанием фруктозы. В случае продуктов, не содержащих сахара, обычно используются растворы сахарных спиртов, включая растворы сорбита и сиропы гидрированных гидролизатов крахмала. Применимы также сиропы, описанные в патенте США №5651936 и в заявке США на патент №2004/234648, описания которых включены сюда посредством отсылок. Такие сиропы способствуют размягчению исходной жевательной резинки, уменьшают ее окрашиваемость и хрупкость и повышают гибкость полосок и таблеток. Они могут также контролировать увеличение или потерю влаги и обеспечивают нужную степень сладости в зависимости от конкретного применяемого сиропа. В случае применения сиропов и других водных растворов обычно желательно использовать минимальное количество воды в растворе, доводя его до минимума, необходимого для поддержания свободной текучести раствора при температурах получения (переработки). Используемое количество таких сиропов и растворов должно быть такое, чтобы предельное содержание общей влаги в резинке было менее 3% вес., предпочтительно, менее 2% вес. и, наиболее предпочтительно, менее 1% вес.

Очень сильные искусственные подсластители также можно применять в комбинации с описанными выше подсластителями. Предпочтительные подсластители включают, но без ограничения, сукралозу, аспартам, соли ацесульфама, алитам, неотам, сахарин и его соли, цикламовую кислоту и ее соли, глициризин, стевию и соединения стевии, такие как ребаудиозид А, дигидрохальконы, тауматин, монеллин, ло хан гуо и т.п., по отдельности или в комбинации. Для того чтобы обеспечить пролонгированное ощущение сладкого вкуса и аромата, может быть желательно инкапсулировать по меньшей мере часть искусственного подсластителя или иным образом контролировать его высвобождение. Для достижения нужных характеристик высвобождения можно применять такие методы, как мокрое гранулирование, распылительная сушка, охлаждение при распылении, покрытие в псевдоожиженном слое, коацервация и экструзия волокон.

Количество искусственного подсластителя значительно меняется в зависимости от таких факторов, как активность подсластителя, скорость высвобождения, нужная сладость продукта, количество и тип используемого вкусового вещества и экономические соображения. Так, содержание искусственного подсластителя может меняться от 0,02% вес., примерно, до 8%. Когда включаются носители, используемые для инкапсулирования, количество инкапсулированного подсластителя пропорционально увеличивается.

В жевательной резинке можно применять комбинации содержащих и не содаржащих сахара подсластителей. Помимо этого, дополнительную сладость может также придавать мягчитель, такой как водные растворы сахара или альдитолов (альдитов).

Если нужно получить низкокалорийную жевательную резинку, можно использовать низкокалорийный объемообразующий агент. Примеры низкокалорийных объемообразующих агентов включают: полидекстрозу; рафтилозу, рафтилин; фруктоолигосахариды (NutraFlora); олигосахарид палатинозу; гидролизат гуаровой смолы (Sun Fiber); или не усвояемый декстрин (Fibersol). Однако можно применять и другие низкокалорийные объемообразующие агенты. Помимо этого, содержание калорий в жевательной резинке может быть снижено за счет увеличения относительного содержания гуммиосновы при уменьшении количества калорийных подсластителей в продукте. Это может быть сделано при одновременном уменьшении веса продукта или без этого уменьшения.

Можно использовать различные вкусовые вещества (корригенты). Вкусовое вещество можно применять в количестве около 0,1-15% от веса жевательной резинки и, предпочтительно, около 0,2-5%. Вкусовые вещества могут включать эфирные масла, синтетические ароматизаторы или их смеси, включая, но без ограничения, масла, полученные на основе растений и фруктов, такие как цитрусовые масла, фруктовые эссенции, масло из перечной мяты, масло из кудрявой мяты, масла из других видов мяты, масло из гвоздики, винтергреновое масло, масло из аниса и т.п. Можно также применять искусственные вкусовые вещества и компоненты. Природные и искусственные вкусовые вещества могут быть объединены любым образом, обеспечивающим приемлемое ощущение. Можно также включать вкусовые вещества, которые придают ощущение пощипывания или термической реакции при жевании, например, ощущение охлаждения или выделения тепла. Такие компоненты включают, наряду с другими, циклические и ациклические карбоксамиды, производные ментола и капсаицин. Для придания кислого вкуса можно добавлять подкислители.

Помимо обычных компонентов жевательных резинок, резинки по настоящему изобретению могут включать активные агенты, такие как вещества, активные по отношению к деснам, например минералы, пищевые добавки, такие как витамины, вещества, полезные для здоровья, например антиоксиданты, например ресвератрол, возбуждающие вещества (стимуляторы), такие как кофеин, фармацевтические соединения и другие подобные добавки. Эти активные агенты можно добавлять к массе для жевательной резинки в чистом виде или инкапсулировать известными способами для пролонгирования их высвобождения и/или предупреждения их разложения. Активные агенты можно добавлять в покрытия, к соединениям, способствующим раскатыванию, и к жидким или порошкообразным наполнителям, если таковые имеются.

Может быть желательно добавлять в резинку или в гуммиоснову компоненты, способствующие разложению остатка жевательной резинки после того, как этот остаток выбрасывается. Например, в случае полиэфирного эластомера для ускорения разложения полимера можно добавлять фермент эстеразу. Или же, для разложения полимолочной кислоты можно применять протеиназы, такие как протеиназа K, проназа и бромелайн, а для разложения поли(6-метил-ε-капролактона) можно применять кутиназы. Такие ферменты можно получать от Valley Research, Novozymes и других поставщиков. Необязательно фермент или другой способствующий разложению (разрушению) агент можно инкапсулировать распылительной сушкой, инкапсулированием в псевдоожиженном слое или другими способами, чтобы замедлить высвобождение и предупредить преждевременное разложение остатка жевательной резинки. Агент, способствующий разложению (инкапсулированный и не инкапсулированный), можно использовать в композициях, в которых применяются триблок-сополимеры и триблок-эластомерные системы, а также многокомпонентные системы, описанные ранее, с целью уменьшить проблемы, вызванные неправильно выброшенными остатками жевательной резинки.

Настоящее изобретение предусматривает различные способы изготовления жевательной резинки, включая периодическое смешение, непрерывное смешение и таблетирование.

Гуммиосновы по настоящему изобретению можно легко приготовить смешением триблок-сополимера с подходящим пластификатором, описанным выше. Если желательно вводить дополнительные ингредиенты, такие как мягчители, пластичные смолы, эмульгаторы, наполнители, красители и антиоксиданты, их можно добавлять в процессе обычного периодического смешения или непрерывного смешения. При периодическом смешении температура обычно составляет около 60°С-130°С. Если нужно объединить пластифицированный триблок-сополимер с обычными эластомерами, предпочтительно, перед объединением с гуммиосновой, содержащей триблок-сополимер, вводить обычные эластомеры в обычную гуммиоснову. Для получения обычной гуммиосновы эластомеры сначала измельчают или перемалывают вместе с наполнителем. Затем измельченный эластомер помещают в периодический смеситель для компаундирования. Для этой цели можно применять практически любой стандартный доступный смеситель, известный из уровня техники (например, смеситель с сигмаобразными лопастями). Первая стадия процесса смешения называется компаундированием. Компаундирование включает соединение измельченного эластомера с наполнителем и пластификатором для эластомера (растворителем эластомера). Эта стадия компаундирования обычно требует длительного времени смешения (от 30 до 70 мин) для получения гомогенной смеси. После окончания компаундирования добавляют дополнительный наполнитель и пластификатор эластомера с последующим добавлением поливинилацетата (PVAc) и, наконец, при перемешивании до достижения гомогенности после добавления каждого ингредиента, мягчителей. Небольшие количества таких ингредиентов, как антиоксиданты и красители, можно добавлять в любое время проведения процесса. Обычную основу затем смешивают с основой, содержащей триблок-сополимер, в нужном соотношении.

Независимо от того, используется ли триблок-сополимер самостоятельно или в комбинации с обычными эластомерами, полученная основа затем подвергается экструзии или литью под давлением с получением любой желаемой формы (например, гранул, листов или пластинок) и охлаждается и отверждается.

Или же, для получения гуммиосновы можно применять известные из уровня техники непрерывные способы с использованием смесительных экструдеров. При осуществлении типичного процесса непрерывного смешения исходные ингредиенты (включая измельченный эластомер, если он используется) непрерывно дозируются в различные отверстия по длине экструдера в той же последовательности, что и при проведении периодического процесса. После получения гомогенной массы исходных ингредиентов и достаточной степени компаундирования в различные отверстия по длине экструдера дозируют или впрыскивают остальные ингредиенты основы. Обычно любой остальной или эластомерный компонент или другие компоненты добавляют после начальной стадии компаундирования. Затем композицию перерабатывают с получением гомогенной массы перед выгрузкой из выходного отверстия экструдера. Как правило, время прохода через экструдер значительно меньше одного часа. Если гуммиоснову получают из триблок-сополимера без обычных эластомеров, можно уменьшить длину экструдера, необходимую для получения гомогенной гуммиосновы, с соответствующим сокращением времени прохода. Кроме того, триблок-сополимер не нужно предварительно измельчать перед добавлением в экструдер. Необходимо только обеспечить, чтобы триблок-сополимер обладал свободной текучестью, чтобы осуществить контролируемую дозируемую его подачу во входное отверстие экструдера.

Примеры способов экструзии, которые могут, необязательно, применяться в соответствии с данным изобретением, включают способы, описанные в следующих источниках, полное содержание которых включено в данную заявку посредством отсылок: (i) в патенте США №6238710 описан способ непрерывного изготовления основы жевательной резинки путем компаундирования всех ингредиентов в одном экструдере; (ii) в патенте США №6086925 описан способ изготовления основы жевательной резинки путем добавления твердого эластомера, наполнителя и смазывающего агента в смеситель непрерывного действия; (iii) в патенте США №5419919 описан непрерывный способ изготовления основы жевательной резинки при помощи лопастной мешалки путем селективной подачи различных ингредиентов в различных точках смесителя; и (iv) в патенте США №5397580 описан непрерывный способ изготовления гуммиосновы, при осуществлении которого последовательно устанавливают два смесителя непрерывного действия, и смесь из первого смесителя непрерывного действия непрерывно добавляется во второй экструдер.

Жевательную резинку обычно изготавливают путем последовательного добавления различных ингредиентов жевательной резинки в промышленные смесители, известные из уровня техники. После того как ингредиенты были тщательно перемешаны, полученную массу выгружают из смесителя и формуют с получением желаемой формы, например получают листы и разрезают, получают полоски, таблетки или гранулы или же осуществляют экструдирование и разрезание на порции.

Обычно ингредиенты смешивают сначала путем размягчения или плавления гуммиосновы и добавляют ее в работающий смеситель. Или же, гуммиоснову размягчают или расплавляют в смесителе. В это время можно добавлять красители и эмульгаторы.

Далее вместе с частью объемной порции может быть добавлен мягчитель для жевательной резинки, такой как глицерин. Затем в смеситель могут быть добавлены другие компоненты объемной части. Вкусовые вещества обычно добавляют с последней частью объемной порции. Весь процесс смешения обычно занимает около 5-15 мин, хотя иногда требуется более длительное время.

Согласно альтернативе можно получать гуммиоснову и жевательную резинку в одном высокоэффективном экструдере, как описано в патенте США №5543160. Жевательные резинки по настоящему изобретению можно получать непрерывным способом, включающим стадии: а) добавления ингредиентов гуммиосновы в высокоэффективный смеситель непрерывного действия; б) смешения ингредиентов с получением гомогенной гуммиосновы; в) добавления по меньшей мере одного подсластителя и по меньшей мере одного вкусового вещества в смеситель непрерывного действия и смешения подсластителя и вкусового вещества с остальными ингредиентами с образованием жевательной резинки; и г) выгрузки перемешанной массы из высокоэффективного смесителя непрерывного действия. По настоящему изобретению может быть необходимым вначале перед введением дополнительных ингредиентов гуммиосновы или жевательной резинки смешать триблок-сополимер с подходящим пластификатором. Этот процесс смешения и сжатия может проходить в высокоэффективном экструдере или может осуществляться вне экструдера перед добавлением пластифицированного триблок-сополимера в экструдер.

Конечно, возможны многие варианты процессов смешения гуммиосновы и остальной части жевательной резинки.

После окончания процесса смешения масса жевательной резинки может подвергаться формованию, например, путем прокатывания или экструзии с получением желаемой формы, такой как полоски, таблетки, агломераты и гранулы. Получаемый продукт может содержать наполнители (например, жидкий сироп или порошок) и/или иметь покрытие, например, на основе твердого сахара или полиола, полученное известными способами.

После формования и возможного введения наполнителей и/или нанесения покрытия полученный продукт обычно упаковывают в соответствующие упаковочные материалы. Целью упаковки являются получение чистого продукта, защита его от окружающей среды, например действия кислорода, влаги и света, а также продвижение и маркетинг полученного продукта.

ПРИМЕРЫ

Нижеприведенные примеры по изобретению и сравнительные составы приводятся для иллюстрации, но не с целью ограничения, изобретение определяется прилагаемой Формулой изобретения. Количества приводятся в весовых процентах.

Примеры/Сравнительные примеры (сравнительные опыты) 1-12: Симметричные триблок-сополимеры получали полимеризацией D,L-лактида с раскрытием цикла, используя α,ω-телехелатные HO-P(6-MCL)-ОН макроинициаторы, имеющие на концах гидроксильные группы. Образцы получают согласно настоящему изобретению (Примеры 1- 10), так же как два сравнительных образца (11 и 12), средние блоки у которых составляли менее 30% от веса полимера. Реакции проводили в толуоле с октоатом олова(II) в качестве катализатора в атмосфере азота при 110°С в течение 2 часов. Весовые части PLA определялись массой. Сырые продукты осаждали в метаноле, получая продукты PLA-P(6-MCL)-PLA. Синтезировали двенадцать триблок-сополимеров, они приводятся в Таблице 1. Триблок-сополимеры PLA-P(6-MCL)-PLA характеризовали 1Н ЯМР-спектроскопией, эксклюзионной хроматографией (SEC), дифференциальной сканирующей калориметрией (DSC).

Полимер из Примера 2 получали по следующей методике. (Полимеры из других примеров получали аналогично, корректируя соотношения реагентов. Диблок-сополимеры PLA-6MCL синтезировали аналогично, но бифункциональный спирт, бензолдиметанол, заменяли на монофункциональный спирт, такой как бензиловый, и корректировали условия реакции в соответствии с нужными характеристиками).

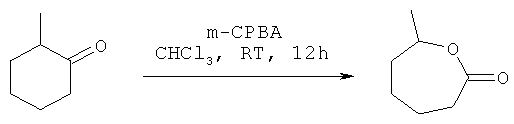

6-Метил-ε-капролактон (6-MCL) получали окислением в одну стадию продажного 2-метилциклогексанона (Sigma Aldrich) по Байеру-Виллигеру, используя в качестве окислителя 3-хлорпероксибензойную кислоту (m-СРВА, Sigma Aldrich, 70%). Продукт очищали фракционной перегонкой в вакууме и получали с хорошим выходом (82%). В капельной воронке m-СРВА (110 г, 0.45 моля) растворяли в хлористом метилене (1 л). В 2-литровую круглодонную колбу, снабженную магнитной мешалкой, помещали 2-метилциклогексанон (56.91 г, 0.507 моля). Содержимое колбы перемешивали и охлаждали в бане со льдом. К реакционному раствору по каплям в течение 1 часа прибавляли m-СРВА и оставляли нагреваться до комнатной температуры по мере таяния льда. Реакционный раствор перемешивали в течение ночи. К реакционной смеси прибавляли целит для фильтрования. Реакционную смесь отфильтровывали под вакуумом через слой целита на пористом стеклянном фильтре. Раствор упаривали до ~500 мл и промывали водными растворами бисульфита натрия, бикарбоната натрия и рассолом. Органический слой сушили безводным сульфатом магния и сульфат магния отфильтровывали через бумажный фильтр. Оставшийся раствор упаривали в вакууме. Продукт очищали фракционной перегонкой в вакууме над сульфатом магния. Перегнанный продукт представлял собой прозрачную бесцветную жидкость. После очистки получили 47.4 г продукта, выход 82%. К очищенному продукту прибавляли активированные молекулярные сита 3 Ǻ для удаления каких-либо следов влаги. В спектре 1Н ЯМР очищенного продукта наблюдались сигналы двух метилзамещенных региоизомеров лактона, что согласуется с известными правилами селективности реакции Байера-Виллигера. Два наблюдаемых лактона получают в результате того, что реакция включения (инсерции) кислорода происходит по обеим сторонам от карбонильной группы, приводя к 6-метил-ε-капролактону (6-MCL) к 2-метил-ε-капролактону (2-MCL). Примесь 2-MCL составляла около 5% от общего веса продукта и перед полимеризацией ее удаляли.

Чтобы синтезировать высокомолекулярные полимеры, желательно очистить 6-MCL мономер и удалить вышеуказанный 2-MCL, а также следы побочных продуктов реакции гидролиза и других превращений цепи. Это можно осуществить, например, последовательно: фильтрованием, экстракцией CH2Cl2 или этилацетатом, сушкой над MgSO4 и CaH2, упариванием в вакууме, а затем пропустить мономер через колонку с оксидом алюминия.

Поли(6-метил-ε-капролактон) (P(6-MCL)) получали с помощью контролируемой реакции полимеризации с раскрытием цикла (ROP) 6-MCL, катализируемой октоатом олова (II) (Sn(oct)2) в присутствии 1,4-бензолдиметанола (BDM). Полимерные продукты характеризовали спектрами ЯМР и эксклюзионной (гель-)хроматографией.

В перчаточном боксе Sn(oct)2 (0.0398 г, 98 мкмоля), BDM (0.0412 г, 0.30 ммоля) и 6-MCL (5 г, 39.1 ммоля) помещали в сосуд на 15 мл для работы под давлением, снабженный магнитной мешалкой с тефлоновым покрытием. Герметично закрытый реакционный сосуд помещали в масляную баню при 110°С и перемешивают 8 часов. К охлажденному раствору реакционной смеси прибавляли ~10 мл тетрагидрофурана и осаждают в смеси гексанов. Растворитель удаляли в вакууме при комнатной температуре в течение 3 дней.

В перчаточном боксе НО-P(6-MCL)-ОН (0.87 г), Sn(oct)2 (0.005 г, 13 мкмолей), D,L-лактид (1.06 г) и толуол (5 г) помещали в сосуд на 15 мл для работы под давлением, снабженный магнитной мешалкой с тефлоновым покрытием. Герметично закрытый реакционный сосуд помещали в масляную баню при 110°С и перемешивают 2 часа. Раствор реакционной смеси охлаждали до комнатной температуры и осаждали в метаноле (Sigma Aldrich). Растворитель удаляли в вакууме при комнатной температуре в течение 3 дней.

Конверсию мономера рассчитывали, используя соотношение интегралов протонов метана из мономера (δ 5.05 м.д.) и звена лактида (δ 5.18 м.д.). Найдено, что для изучаемых полимеров полнота конверсии составляет более 95%.

Реологические и термические свойства этих эластомеров показаны на Фигурах 2 и 3, соответственно. На Фигуре 2 показан комплексный модуль сдвига (упругости) различных PLA-P(6-MCL)-PLA блок-сополимеров при 37°С как функция угловой частоты (скорости сдвига). Конкретно, на этой фигуре показано влияние весовой доли PLA (полилактида) на комплексный модуль в ряду PLA-P(6-MCL)-PLA блок-сополимеров, полилактид применяется, поскольку он содействует настройке системы PLA-P(6-MCL)-PLA на проявление реологических свойств обычных гуммиоснов. Более конкретно, показан комплексный модуль (упругости) для сополимеров, которые содержат 18, 25, 30 и 58% концевого блок-сополимера от веса всего триблок-сополимера. Такие данные особенно полезны, так как известно, что они нужны для точного определения жевательных свойств жевательной резинки и, следовательно, могут применяться для того, чтобы видеть отличия между блок-сополимерами при выборе систем для получения жевательной резинки. Комплексный модуль сдвига (упругости) в интервале 104-106 Па при скорости сдвига 10 рад/сек, как правило, ассоциируется с приемлемыми свойствами жевания.

На Фигуре 3 показаны DSC термограммы эластомеров, представленных в Примерах 3, 6, 7, 8 и 9 и в Сравнительных Примерах 11 и 12. Видны две точки перегиба, первая, при температуре около -40°С, которая является Tg P(6-MCL) среднего блока, а вторая, при температуре около 40°С, которая является Tg PLA концевых блоков. Эти точки перегиба показывают, что чистый материал PLA-P(6-MCL)-PLA блок-сополимера перед переработкой имеет внутреннюю, по-видимому, сшитую за счет физических взаимодействий микроструктуру с изолированными фазами.

Композиции жевательной резинки, показанные в Таблице 2, получали смешением ингредиентов в смесителе с сигмаобразными лопастями.

Сравнительный

По изобретению

По изобретению

Продукты по изобретению смешивали только в сухом виде. Три жевательные резинки разминали руками под водой в течение 20 минут для моделирования (имитации) жевания. При таком разминании успешно образовывалась жвачка (остаток жвачки) из гуммиоснов, которую затем прилепляли к бетону. В случае Примеров по изобретению наблюдалось меньшее расплющивание прилипших остатков жвачки, чем в случае обычных остатков жевательной резинки, и первые легче удалялись скребком вышеописанным методом.

Образец жевательной резинки из Примера 15 разминали под водой в течение 20 минут, а затем подвергали старению при 45°С в течение 24 часов. DSC термограмма образца после старения показана на Фигуре 4. На термограмме видны две температуры стеклования, что подтверждает сохранение типа внутренней структуры, проиллюстрированной на Фигуре 1. Полагают, что эта фазовая структура отвечает за лучшую удаляемость этого состава.

Пример 16

Поли(D,L-лактид-b-1,4-изопрен-b-D,L-лактид) (LIL) синтезировали анионной полимеризацией с последующей анионно-координационной полимеризацией. Для этой полимеризации требуется отсутствующий в продаже функционализованный инициатор для синтеза α,ω-дигидроксил поли(1,4-изопрена), и описание метода его синтеза дается ниже.

Синтез протективного инициатора для LIL триблок-сополимера, 3-триизопропилсилилоки-1-пропиллития (TIPSOPrLi) проводили в соответствии с методикой, опубликованной в 2007 году Meuler et al. Все реагенты использовали в том виде, в каком были получены, без какой-либо очистки. Циклогексан (Fisher) и толуол (Mallinckrodt) очищали, пропуская через колонку с активированным оксидом алюминия.

Эквивалентные мольные количества имидазола (Sigma) и триизопропилхлорсилана (TIPS-Cl, Gelest) помещали в круглодонную колбу, откачивали и продували сухим аргоном пять раз, растворяли в 5 мл диметилформамида (DMF, ДМФА) на 1 г имидазола. В колбу вводили (впрыскивание, инжекция) нужное количество TIPS-Cl и раствор перемешивали до образования прозрачного бесцветного раствора. Вводили (инжекция) молярный избыток 3-хлор-1-пропанола (Aldrich) и раствор перемешивали 24 часа под давлением аргона. К раствору реакционной смеси прибавляли диэтиловый эфир (6-кратный избыток (по объему) по сравнению с DMF), трижды промывали дистиллированной водой и упаривали на роторном испарителе. Продукт, 3-триизопропилсилилокси-1-пропилхлорид (TIPSOPrCl), очищали и перегоняли в вакууме (75°С при 185 мТорр, (24.67 кПа)).

Литирование TIPSOPrCl проводили в атмосфере сухого аргона. В сухую трехгорлую круглодонную колбу на 1 л с обратным холодильником и капельной воронкой с трубкой, уравнивающей давление, помещали тефлоновую магнитную мешалку и литиевую проволоку (Aldrich, 12.5 г, 1.8 моля), промывали сухим циклогексаном, вводя и отбирая его через полую иглу. В реакционную колбу вводили свежую порцию циклогексана (~300 мл) и литий и циклогексан энергично перемешивали в течение ночи, чтобы активировать поверхность лития механическим истиранием. Вторую порцию циклогексана удаляли и вводили свежую порцию (~500 мл) циклогексана. В капельную воронку впрыскивали TIPSOPrCl (34.45 г, 0.139 моля) и медленно прибавляли его в раствор лития в течение 2.5 часов. Во время прибавления TIPSOPrCl литийсодержащий раствор энергично перемешивали на масляной бане при 40°С. Очень важно медленно прибавлять TIPSOPrCl, так как реакция образования литийорганического соединения проходит с сильным разогреванием (экзотермия), а начало реакции литирования нельзя контролировать. Однако его можно обнаружить по температуре масляной бани, и каждую новую порцию TIPSOPrCl следует прибавлять после того, как закончится литирование предыдущей порции TIPSOPrCl. О завершении реакции литирования каждой новой порции TIPSOPrCl можно судить по понижению температуры масляной бани после резкого подъема температуры. После добавления TIPSOPrCl раствор реакционной смеси энергично перемешивали при 60°С в течение 27 часов. Окончание реакции подтверждали методом No-D ЯМР. Раствор реакционной смеси отфильтровывали через слой целита, получали слегка желтоватый раствор TIPSOPrLi (0.17 М) в циклогексане.

Синтез поли(D,L-лактид-b-1,4-изопрен-b-D,L-лактида) проводили в сухом аргоне. Изопрен (Acros) для очистки дважды под вакуумом пропускали через н-бутиллитий (Aldrich) при 0°С. Этиленоксид (Aldrich) дважды очищали бутилмагнийхлоридом (Aldrich) при 0°С и перегоняли в вакууме. D,L-Лактид (Purac) перекристаллизовывали из толуола, сушили в динамическом вакууме (при постоянной работе вакуум-насоса) в течение 24 часов и сушили в герметичном (перчаточном) шкафу.

Синтез α-триизопропилсилилоксипропил-ω-гидроксил поли(1,4-изопрена): синтез α-триизопропилсилилоксипропил-ω-гидроксил поли(1,4-изопрена) (TIPSO-PI-ОН) проводили под давлением аргона при 40°С. Циклогексан (4 л) загружали в сухой стеклянный реактор. TIPSOPrLi (25.4 мл 1.6 М раствора, 3.92 ммоля) впрыскивали в реактор герметичным шприцом и энергично перемешивали в течение 1 часа. В реактор медленно, в течение 6 часов, прибавляли изопрен (311 г, 4.57 моля) и перемешивали в течение 12 часов. Очень важно прибавлять изопрен медленно, это нужно для предупреждения термической вулканизации полиизопрена или взрыва в реакторе, так как полимеризация является высокоэкзотермической реакцией. В реактор добавляли этиленоксид (13 г, 0.295 моля) и перемешивали еще в течение 12 часов для блокирования (кэпирования) гидроксильных концов. Полимеризацию прекращали, добавляя избыток продутого аргоном метанола (Sigma), а оставшийся этиленоксид выдували в течение 3 часов. Синтезированный TIPSO-PI-ОН осаждали в метаноле, сушили в динамическом вакууме при комнатной температуре в течение 24 часов и хранили при -20°С. По данным спектра ядерного магнитного резонанса количество остатка мономера изопрена в PI-OH не определяется (предел обнаружения: 20 м.д.).

Снятие триизопропилсилильной защитной группы: TIPS-О-PI-ОН растворяли в тетрагидрофуране (Sigma), в течение 48 часов при комнатной температуре снимали защитную группу, используя 20-молярный избыток тетра(н-бутил)аммонийфторида в воде (Aldrich) на моль TIPS групп, и несколько раз осаждали в метаноле до тех пор, пока в спектре ЯМР (ядерного магнитного резонанса) не исчезли сигналы группы триизопропилсилана. Обычно необходимо двукратное осаждение. Депротекционированный α,ω-дигидроксил поли(1,4-изопрен) (НО-PI-ОН) сушили в динамическом вакууме в течение 24 часов и хранили при -20°С.

Синтез поли (D,L-лактид-b-1,4-изопрен-b-D,L-лактида): Поли(D,L-лактидный) блок полимеризовали в толуоле в атмосфере сухого аргона при 90°С. Нужное количество НО-PI-ОН растворяли в толуоле в круглодонной реакционной колбе и сушили в режиме динамического вакуума (при постоянной работе вакуумного насоса) при комнатной температуре для удаления воды. Сухой НО-PI-ОН снова растворяли в количестве сухого толуола, нужном для получения примерной концентрации гидроксильных функций 5 мМ, и в реактор в герметичном боксе добавляли одну треть моля триэтилалюминия (Sigma) от числа молей гидроксильных групп. Реактор (реакционную колбу) вынимали из герметичного (перчаточного) бокса и содержимое колбы перемешивали 6 часов на масляной бане при температуре 90°С. В реактор в герметичном боксе добавляли требуемое количество D,L-лактида и содержимое перемешивали 24 часа на масляной бане при температуре 90°С. Полимеризацию прекращали, добавляя избыток смеси воды и тетрагидрофурана. Триблок-сополимер LIL выделяли осаждением в метаноле и сушили в вакууме в течение 24 часов. Выход реакции полимеризации около 85%. На основании результатов эксклюзионной хроматографии можно сказать, что остаточный мономер D,L-лактида в LIL блок-сополимерах не обнаруживается (предел обнаружения: 400 м.д.).

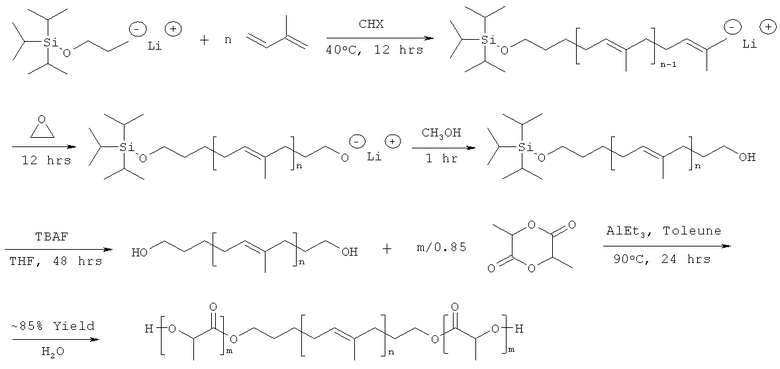

Молекулярная масса триблок-сополимеров (в кДа) составляет 7.6-74-7.6. Ниже показана схема синтеза поли(D,L-лактид-b-1,4-изопрен-b-D,L-лактида).

Пример 17

Диблок-сополимер поли(1,4-изопрен-b-D,L-лактид), который можно применять в качестве пластификатора для вышеуказанного триблок-сополимера PLA-полиизопрен-PLA, синтезировали следующим образом:

Поли(1,4-изопрен-b-D,L-лактид) (IL) синтезировали анионной полимеризацией с последующей анионно-координационной полимеризацией.

Все реакции полимеризации проводили в атмосфере сухого аргона. Для очистки изопрена (Acros) его дважды пропускали в вакууме через бутиллитий (Aldrich) при 0°С. Этиленоксид (Aldrich) дважды очищали бутилмагнийхлоридом (Aldrich) при 0°С и перегоняли в вакууме. D,L-Лактид (Purac) перекристаллизовывали из толуола (Mallinckrodt), сушили в динамическом вакууме в течение 24 часов и хранили в герметичном (перчаточном) шкафу. Циклогексан (Fisher) и толуол очищали, пропуская через колонки с активированным оксидом алюминия.