Изобретение относится к области машиностроения, в частности к конструкциям биметаллических радиаторов и способам их изготовления, и предназначено для использования в области машиностроения при производстве радиаторов отопления.

Из патентной документации известен биметаллический радиатор для системы отопления, который содержит находящиеся в тепловом контакте друг с другом теплоприемную и теплоотдающую панели, при этом теплоприемная панель выполнена в виде алюминиевого листа с горизонтально расположенными на одной стороне листа полыми алюминиевыми цилиндрами, выполненными с прерывистыми направляющими их цилиндрических поверхностей, и содержит установленные в этих цилиндрах стальные трубы, предназначенные для движения по ним нагревательной среды, а теплоотдающая панель выполнена в виде алюминиевого листа с вертикальными ребрами, расположенными на одной стороне этого листа, другая сторона которого находится в непосредственном тепловом контакте с другой стороной алюминиевого листа теплоприемной панели (RU 2273803 C2, 10.04.2006).

Известен отопительный радиатор-конвектор, содержащий верхний и нижний трубчатые коллекторы, выполненные из алюминиевого профиля, связанные с рядом вертикальных оребренных алюминиевых труб регистра при помощи коротких трубчатых элементов, герметично закрепленных с одной стороны посредством прессовой посадки в трубах регистра, а с другой - в отверстиях коллектора посредством уплотняющего элемента, расположенного между выступающим в полость коллектора концом трубчатого элемента и входом его в отверстие коллектора, причем каждый трубчатый элемент выполнен в виде штуцера, имеющего коническую и цилиндрическую части, на наружных поверхностях которых имеется, по меньшей мере, по одной кольцевой проточке, в месте перехода цилиндрической части в коническую выполнен бурт, расположенный между торцом трубы регистра и коллектором, а уплотняющий элемент выполнен в виде вдавленного в кромку входного отверстия коллектора переходного конуса, сопряженного с плоской кольцевой поверхностью бурта и цилиндрической поверхностью штуцера, выступающий конец которого выполнен развальцованным посредством доступа со стороны конической части штуцера (RU 2385442 С2, 27.03.2010).

Известен секционный радиатор бытовой системы отопления из алюминиевых прессованных профилей, содержащий подводящий и отводящий коллекторы, выполненные в форме асимметричной профильной трубы со смещенным каналом и фиксирующими посредством винтов парными ушками со стороны опорной поверхности, соединенные с ними вертикальные трубчатые осесимметричные секции с осевыми радиальными ребрами, задней и передней наружными панелями, причем каждый коллектор выполнен со смещенным каналом «клювообразной» конфигурации в поперечном сечении и снабжен утолщенной опорой трапециевидной формы, осесимметрично расположенный трубчатый канал секции представляет собой трубу с вертикальными теплоотдающими ребрами, выполненными радиальными осевыми, и промежуточные симметрично-изогнутые ребра, с обеих сторон секции по осевому ребру на длине, равной толщине поперечной стороны профиля коллектора, запрессована в установочные отверстия коллекторов гладкая труба с двумя кольцевыми канавками, в которых размещены уплотнительные кольца, осевое ребро с обеих концов каналов снабжено упругим термостойким фиксатором, кроме того, радиатор имеет крепежные секции, причем крепление задней панели крепежной секции с утолщенной стороной коллекторов обеспечивается преимущественно болтами самонарезными, выполняющими роль жесткой стяжки радиатора, завинчиваемыми через отверстия для крепления (RU 2254521 С2, 20.06.2005).

Известен отопительный радиатор-конвектор, содержащий верхний и нижний трубчатые коллекторы, выполненные из алюминиевого профиля, связанные с рядом вертикальных оребренных алюминиевых труб регистра при помощи коротких трубчатых элементов, герметично закрепленных с одной стороны посредством прессовой посадки в трубах регистра, а с другой - в отверстиях коллектора посредством уплотняющего элемента, расположенного между выступающим в полость коллектора концом трубчатого элемента и входом его в отверстие коллектора, причем каждый трубчатый элемент выполнен в виде штуцера, имеющего коническую и цилиндрическую части, на наружных поверхностях которых имеется, по меньшей мере, по одной кольцевой проточке, в месте перехода цилиндрической части в коническую выполнен бурт, расположенный между торцом трубы регистра и коллектором, а уплотняющий элемент выполнен в виде вдавленного в кромку входного отверстия коллектора переходного конуса, сопряженного с плоской кольцевой поверхностью бурта и цилиндрической поверхностью штуцера, выступающий конец которого выполнен развальцованным посредством доступа со стороны конической части штуцера (RU 2252370 С2, 20.05.2005).

Известен модуль радиатора для отопительных установок, содержащий соединенные вместе верхний корпус, по крайней мере, два промежуточных корпуса из алюминиевого профиля и нижний корпус, причем верхний корпус состоит из охватывающих частей с рассеивающими пластинами и имеет отверстия с резьбой на концах горизонтальной трубы, в которой выполнены, по крайней мере, два канала, образованные отрезками трубопровода с выступающими частями и соединенные с концами вертикальных труб, промежуточные корпусы из алюминиевых профилей установлены в промежуточное положение посредством вертикальных труб, а нижний корпус состоит из охватывающих частей с рассеивающими пластинами и имеет отверстия с резьбой на концах горизонтальной трубы, в которой выполнены, по крайней мере, два канала, образованные отрезками трубопровода с выступающими частями и соединенные с концами вертикальных труб, причем модуль радиатора выполнен прессованным из размещенных в исходном положении верхнего корпуса, по крайней мере, двух корпусов из алюминиевых профилей и нижнего корпуса, модуль радиатора собран при прессовании посредством введения соединительных элементов каналов в верхние и нижние отверстия на концах вертикальных труб алюминиевых профилей, отличающийся тем, что верхний корпус состоит по крайней мере из двух охватывающих частей с расположенными с противоположных сторон рассеивающими пластинами, края которых выступают снизу, причем каналы, образованные отрезками трубопровода, содержат муфты, а промежуточные корпусы выполнены из алюминиевого тянутого профиля и установлены в промежуточное положение посредством вертикальных труб с расположенными внутри них стальными трубами, нижний корпус состоит по крайней мере из двух охватывающих частей с расположенными с противоположных сторон рассеивающими пластинами, края которых выступают сверху, причем каналы, образованные отрезками трубопровода, также содержат муфты, модуль радиатора собран за одну операцию при прессовании, причем в качестве соединительных элементов, вводимых при прессовании в верхние и нижние отверстия на концах вертикальных труб, используются муфты каналов, а выступающие края двух пар рассеивающих пластин при соединении охватывают пары концов алюминиевых тянутых профилей (RU 2177589 С2, 20.06.2001).

Секция радиатора для систем отопления, состоящая из нижнего и верхнего коллекторов, соединенных с теплорассеивающим элементом в виде трубы с ребрами, отличающаяся тем, что соединение обеспечивается винтом, имеющим отверстие для прохода теплоносителя, причем шляпка винта с уплотнительной прокладкой находятся в полости коллектора, имеющего площадку с отверстием, а резьбовой участок винта завинчивается с использованием клея или другого герметизирующего материала в ответную резьбу в оребренной трубе (RU 2497049 С2, 27.10.2013).

Известна секция радиатора, включающая вертикальный и горизонтальные каналы для подачи теплоносителя, переднюю и заднюю панели, расположенные между панелями теплоотдающие ребра, отличающаяся тем, что вертикальный канал секции в поперечном сечении имеет прямоугольную форму, а горизонтальные каналы расположены на длинных стенках вертикального канала со смещением к задней панели, причем передняя и задняя панели секции образуются меньшими стенками вертикального канала и двумя, прилегающими к каждой из них, ребрами, наружные поверхности которых образуют с меньшими стенками канала угол больше развернутого, а одно из теплоотдающих ребер, расположенных на каждой из длинных стенок вертикального канала, одновременно является ребром прочности, объединяющим длинную стенку вертикального канала и расположенные на ней горизонтальные каналы между собой (RU 2242682 С2, 20.11.2003).

Известен секционный радиатор бытовой системы отопления из алюминиевых прессованных профилей, содержащий подводящий и отводящий коллекторы, выполненные со смещенным каналом «клювообразной» конфигурации в поперечном сечении, снабженные утолщенной опорой трапециевидной формы и соединенные с ними осесимметрично расположенные трубчатые секции в виде трубы с вертикальными теплоотводящими ребрами, выполненными радиальными осевыми, с промежуточными симметрично изогнутыми ребрами и с двумя кольцевыми канавками, в которых размещены уплотнительные кольца, причем радиатор имеет крепежные секции, причем утолщенная опора каждого коллектора выполнена с двумя треугольными в сечении буртиками, торцевая поверхность которой выполнена, по меньшей мере, с тремя преимущественно синусоидальными канавками, с обеих сторон секции по осевому ребру на длине, равной толщине поперечной стороны профиля коллекторов в установочные отверстия коллекторов запрессована гладкая труба с выходом ее концов в отверстие коллекторов на высоту, преимущественно равную 0,1-0,2 диаметра отверстия коллектора, с, по меньшей мере, двумя кольцевыми канавками, в которых размещены уплотнительные кольца, выполненные преимущественно из резины, причем крепление каждой задней панели секции с боковыми треугольными буртиками коллекторов обеспечивает запрессовка симметрично расположенной преимущественно двойной выштамповки на задней панели секции в пазы между буртиками, выполняющими роль жесткой стяжки при сборке радиатора. По сути радиатор содержит трубчатый каркас, включающий верхний и нижний коллекторы, которые сообщены между собой трубчатыми колонками, при этом каждая колонка соединена своими концами с коллекторами и на каждой колонке расположены лицевой и тыльный профили, на верхнем коллекторе закреплен верхний профиль, расположенный с зазорами над торцами лицевого и тыльного профилей и нижними поверхностями верхнего профиля, при этом все указанные профили выполнены с ребрами теплообмена и жесткости, расположенными внутри профилей (RU 2391609 С2, 10.06.2010 - близкий аналог).

Существенным недостатком аналога является монолитное изготовление тыльного и переднего профилей заодно с каждой колонкой так, что они представляют собой отдельную секцию, разъемно соединенную с коллекторами, причем такая секция, полученная методом литья и ее соединение с коллекторами посредством множества уплотнительных колец усложняет конструкцию радиатора.

Известны радиаторы, каждый из которых содержит верхний и нижний коллекторы, трубчатые колонки, которые соединены и сообщены с коллекторами, причем на каждой колонке закреплен цельнотянутый профиль, имеющий ребра теплообмена и жесткости (RU 74450 U1, 27.06.2008. RU 48398 U1, 10.10.2005. RU 145712 U1, 27.09.2014. RU 49212 U1, 10.11.2005. RU 57978 U1, 27.01.2006. RU 59212 U1, 10.12.2006).

Из зарубежной патентной документации известен радиатор, содержащий трубчатый каркас, включающий верхний и нижний коллекторы, соединенные трубчатыми колонками, на которых закреплены ребра теплообмена и жесткости, внутри каждого из которых выполнен канал, охватывающий колонку (CN 202973966 U, 05.06.2013).

Известен сборно-разборный секционный радиатор, содержащий цельнотянутые колонки с ребрами теплообмена и жесткости и продольными элементами для крепления к колонкам облицовочных элементов радиатора, каждый продольный элемент выполнен с вертикально расположенными канавками, в которых расположены концы соединительных элементов, каждый соединительный элемент выполнен в виде коробчатого профиля с выступающими концами, на каждом из которых выполнен изогнутый в горизонтальной плоскости выступ, с которыми находятся в зацеплении выступы облицовочных пластинчатых панелей. Каждая колонка представляет собой цельнотянутый профиль с трубкой в средней части, радиальными ребрами теплообмена и жесткости и соединенные с ними продольными элементами. Профили колонок соединены между собой в продольном направлении радиатора продольными элементами. К каждому профилю спереди и сзади радиатора прикреплены облицовочные панели, имеющие на концах загнутые вовнутрь отбортовки. Каждая облицовочная панель соединена с продольными элементами колонки. Сверху над торцами профилей радиатора расположен верхний профиль с воздуховыпускными отверстиями, при этом верхний профиль соединен с профилями колонок. На задней стороне радиатора, над воздуховыпускными отверстиями верхнего профиля установлен съемный теплоотражатель, соединенный с верхним профилем (CN 204963657 U, 13.01.2013).

Известен алюминиевый секционный радиатор, содержащий пару коллекторов, соединенные с ними колонки, передний и тыльный профили с ребрами теплообмена и жесткости, каждый профиль имеет в поперечном разрезе форму двутавра с узкой и широкой полками. Стенки узких полок путем их деформаций введены в пазы коллекторов и соединены с ними так, что образуют жесткую конструкцию радиатора, состоящую из двух трубчатых коллекторов и ряда трубчатых колонок. Колонки и коллекторы сообщены гидравлически и соединены механически посредством уплотнительных разъемных соединений. Указанные профили установлены на противоположных сторонах каждой колонки и коллекторов. На каждой колонке закреплены также боковые профили, соединенные с тыльным и передним профилями. Над торцами указанных профилей расположен верхний профиль радиатора, выступы которого введены в пазы переднего и тыльного профилей. Конструкция радиатора выполнена сборно-разборной, она обеспечивает способ сборки радиатора из алюминиевых профилей путем плотного соединения коллекторов с колонками, а также соединения пары профилей с каждой колонкой. Способ изготовления радиатора характеризуется соединением коллекторов с трубчатыми колонками, крепление к коллекторам переднего и тыльного профилей, причем крепление профилей осуществляют с помощью инструмента путем деформацией стенок профилей и получения из стенок секций выступов, вводимых инструментом в продольные пазы коллекторов, при этом осуществляется за счет изгиба стенок профилей пластическая деформация стенок до момента образования выступов и ввода их в пазы коллекторов, причем коллекторы располагают заподлицо с торцами секций. При изготовлении радиатора секции соединяют с коллекторами, а коллекторы соединяют с колонками радиаторов (WO 2010061263 A1, 11.11.2009).

Из известных радиаторов наиболее близким радиатором к представленному в данном описании радиатору является биметаллический радиатор, содержащий трубчатый каркас, включающий верхний и нижний коллекторы, которые сообщены между собой трубчатыми колонками, при этом каждая колонка жестко соединена своими концами с коллекторами и на каждой колонке закреплены лицевой и тыльный профили, соединенные между собой и колонкой, на верхнем коллекторе закреплен верхний профиль, все указанные профили выполнены с ребрами теплообмена и жесткости, расположенными внутри профилей, каждый профиль выполнен с продольно ориентированным по отношению к продольной оси профиля ложементом, причем каждый профиль выполнен цельнотянутым и его ребра теплообмена и жесткости расположены параллельно продольной оси профиля (CN 204694143 U, 07.10.2007 - прототип).

Конструкция радиатора по патенту CN 204694143 U предусматривает способ изготовления биметаллического радиатора, который включает операции изготовления трубчатого каркаса из трубчатых нижнего и верхнего коллекторов и трубчатых колонок, соединенных и сообщенных с коллекторами, соединение с колонками лицевого и тыльного профилей, и соединение с верхним коллектором верхнего профиля радиатора, причем в процессе соединения с каждой колонкой лицевого и тыльного профилей колонку обжимают этими профилями с двух противоположных сторон одновременно до момента зацепления этих профилей между собой зацепами.

Существенным недостатком прототипа является сложность его конструкции, имеющая сравнительно большое число профилей и соединений, что предопределяет сложность способа изготовления радиатора. Конструкция прототипа не обеспечивает плотный контакт профилей с трубами каркаса радиатора, что существенно снижает эффективность передачи тепла от труб каркаса на профили и рассеивание тепла в обогреваемом пространстве.

Техническим результатом изобретения является упрощение конструкции радиатора и снижение трудоемкости его изготовления.

Технический результат достигнут биметаллическим радиатором, содержащим трубчатый каркас, включающий верхний и нижний коллекторы, которые сообщены между собой трубчатыми колонками, при этом каждая колонка жестко соединена своими концами с коллекторами и на каждой колонке закреплены лицевой и тыльный профили, соединенные между собой и колонкой так, что они образуют собой коробчатую секцию радиатора, на верхнем коллекторе закреплен верхний профиль, все указанные профили выполнены с ребрами теплообмена и жесткости, расположенными внутри профилей, причем каждый профиль выполнен с продольно ориентированным по отношению к продольной оси профиля ложементом, каждый профиль выполнен цельнотянутым и его ребра теплообмена и жесткости расположены параллельно продольной оси профиля, при этом на поверхности ложемента каждого профиля и поверхности ложемента верхнего профиля выполнены продольно расположенные канавки, а тыльный профиль и лицевой профиль соединены между собой зацепами, расположенными на концах этих профилей, при этом между смежными коробчатыми секциями радиатора образованы конвективные каналы.

Верхний и нижний коллекторы и каждая колонка выполнены из круглых труб, каждый ложемент выполнен по радиусу тела вращения, радиус ложемента каждого лицевого и тыльного профиля равен внешнему радиусу трубчатой колонки, а радиус ложемента верхнего профиля равен внешнему радиусу трубы верхнего коллектора.

Периметр ложемента верхнего профиля больше половины внешнего периметра поперечного сечения верхнего коллектора, периметр ложемента тыльного профиля больше половины периметра верхнего коллектора, при этом концы верхнего профиля выполнены упругими в пределах их прочности на изгиб при разведении (раздачи) кромок ложементов в стороны.

На поверхности ложемента верхнего профиля выполнены продольные канавки, параллельные продольной оси верхнего профиля, между поверхностью ложемента верхнего профиля и поверхностью трубы верхнего коллектора в канавках верхнего профиля расположен слой отвержденного композитного материала.

Верхний профиль соединен с натягом с верхним коллектором, а лицевой и тыльный профили соединены с натягом друг с другом и колонкой, причем лицевой и тыльный профили соединены зацепами, входящими с натягом в зацепление друг с другом, а верхний профиль расположен с зазорами над торцами каждого лицевого и тыльного профилей и нижними поверхностями верхнего профиля.

Технический результат получен способом изготовления биметаллического радиатора, включающим изготовление трубчатого каркаса путем соединения нижнего и верхнего коллекторов с трубчатыми колонками, соединение с колонками лицевого и тыльного профилей, соединение с верхним коллектором верхнего профиля с верхним коллектором, причем в процессе соединения с каждой колонкой лицевого и тыльного профилей колонку обжимают этими профилями с двух противоположных сторон одновременно до момента зацепления этих профилей между собой зацепами, а соединение с верхним коллектором верхнего профиля выполняют путем перемещения верхнего профиля в сторону верхнего коллектора и обжатия верхним профилем верхнего коллектора с верхней и боковых сторон одновременно до момента защелкивания упругих концов верхнего профиля вокруг верхнего коллектора, при этом перед соединением тыльного и лицевого профилей с колонками, верхнего профиля с верхним коллектором на поверхности профилей, имеющих продольные канавки, наносят клей-герметик, а после сборки радиатора его выдерживают при нормальной температуре или нагревают до момента отверждения клея-герметика между контактирующими поверхностями указанных частей радиатора. Выдержку радиатора осуществляют одновременно с процессом окраски радиатора и сушки краски.

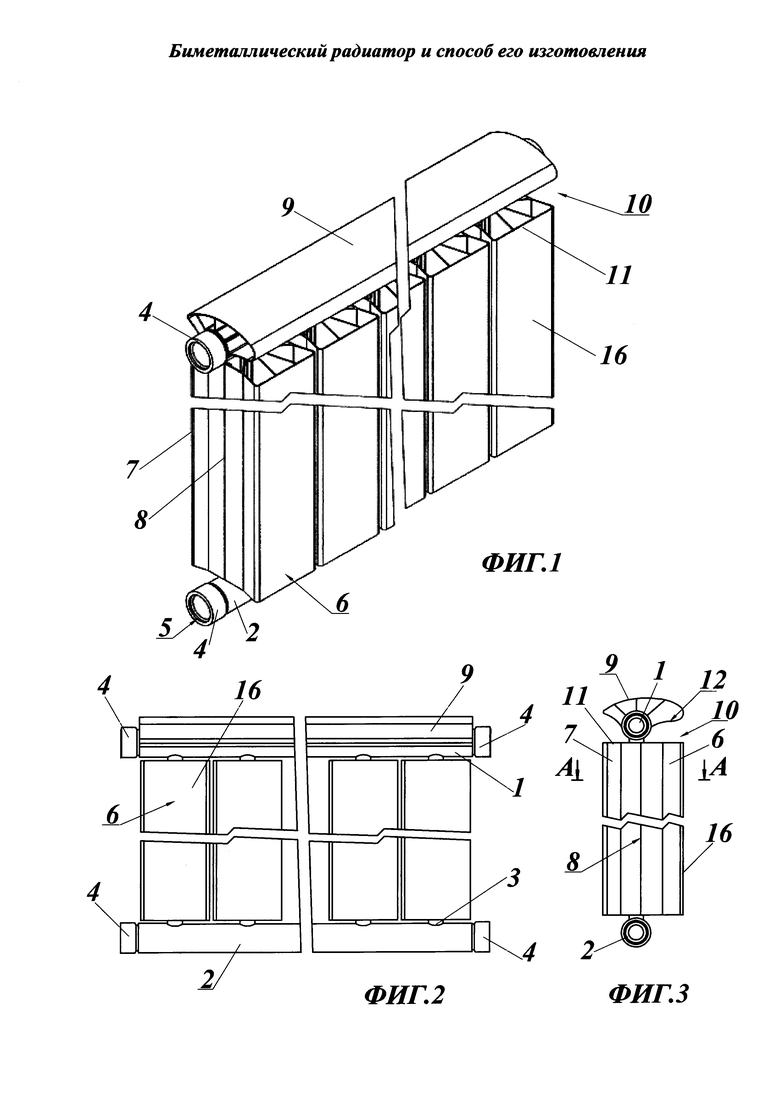

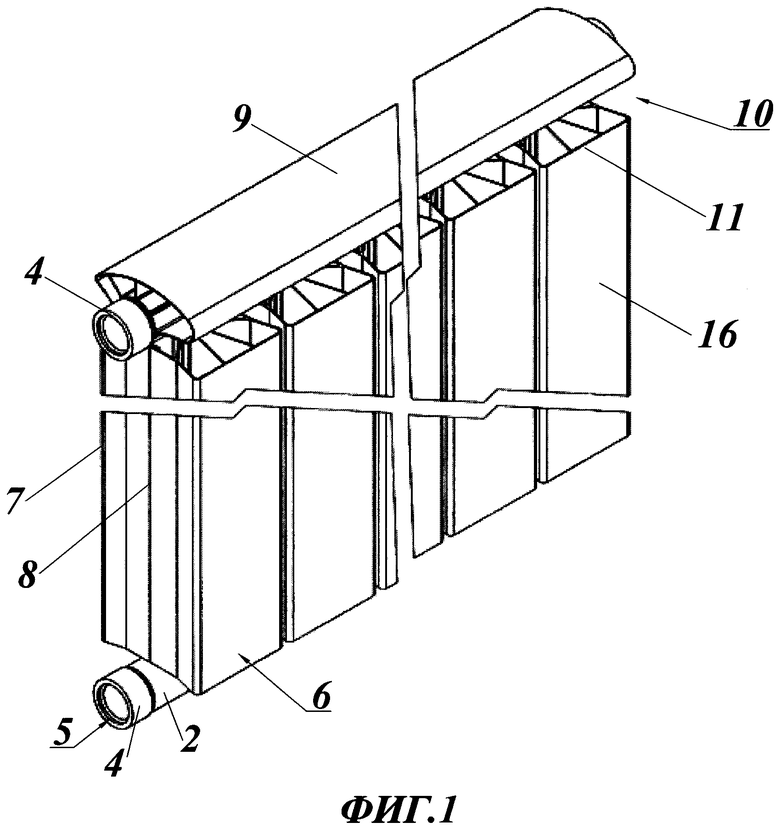

На фиг. 1 показан биметаллический радиатор в аксонометрии.

На фиг. 2 - радиатор, вид спереди.

На фиг. 3 - радиатор, вид сбоку.

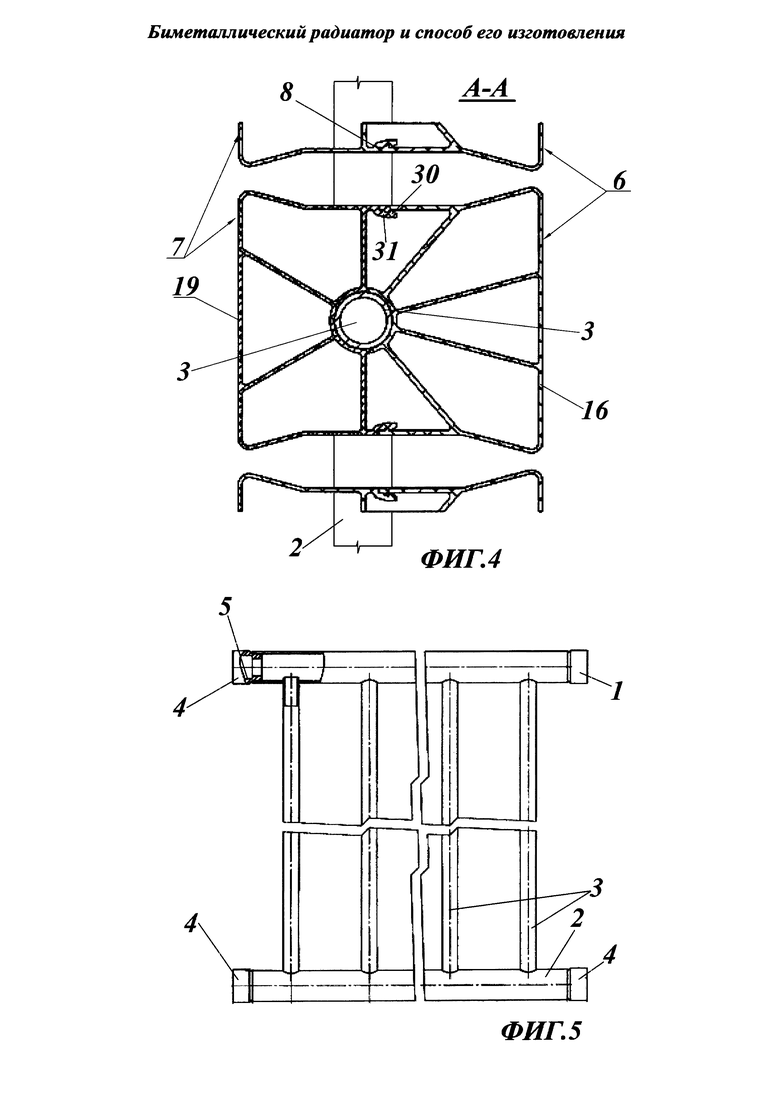

На фиг. 4 - разрез А-А на фиг. 3.

На фиг. 5 - трубчатый каркас радиатора.

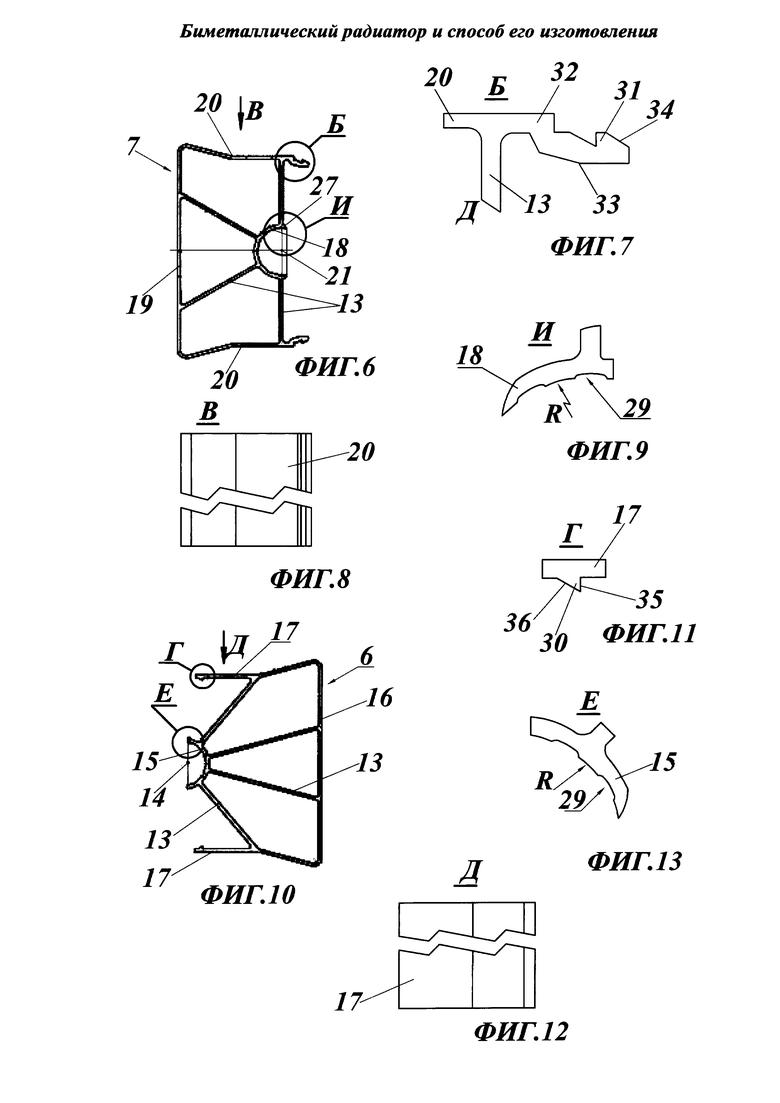

На фиг. 6 - тыльный профиль радиатора в поперечном разрезе.

На фиг. 7 - место Б на фиг. 6 (увеличено).

На фиг. 8 - вид В на фиг. 6.

На фиг. 9 - место И на фиг. 6 (увеличено).

На фиг. 10 - лицевой профиль радиатора в поперечном разрезе.

На фиг. 11 - место Г на фиг. 10 (увеличено).

На фиг. 12 - вид Д на фиг. 10 (увеличено).

На фиг. 13 - место Е на фиг. 10 (увеличено).

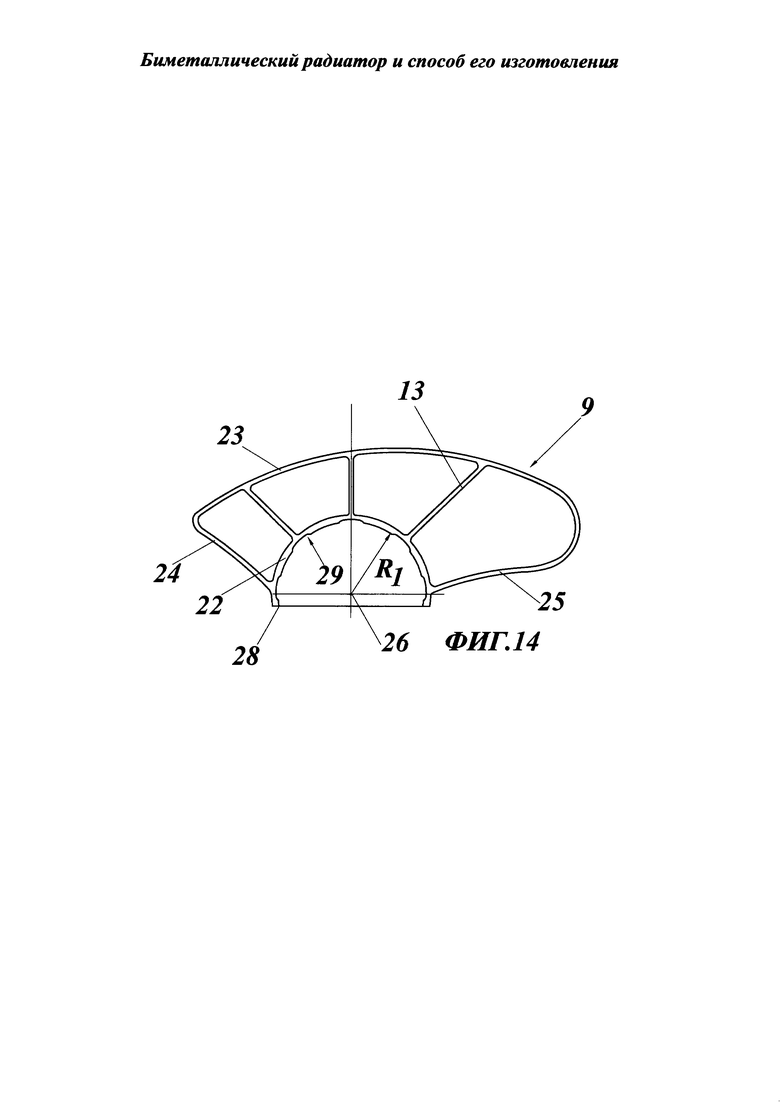

На фиг. 14 - верхний профиль радиатора в поперечном разрезе.

Биметаллический радиатор (фиг. 1) содержит стальной трубчатый каркас (фиг. 5), включающий трубчатые верхний коллектор 1 и нижний коллектор 2, которые сообщены между собой трубчатыми колонками 3. Каждая колонка жестко соединена своими концами с коллекторами 1 и 2 пайкой путем нагрева зон соединения концов колонок и коллекторов в индукторе. Концы каждого коллектора оснащены резьбовыми пробками 4, которые соединены пайкой или сваркой к стенке коллектора. Внутри пробки нарезана резьба 5 для соединения коллектора с трубами системы отопления и заглушками.

На каждой колонке 3 закреплены лицевой профиль 6 и тыльный профиль 7 (фиг. 1), соединенные между собой по линии 8 разъема. Профили 6 и 7 соединены с колонкой 3 (фиг. 4) с двух ее противоположных сторон.

На верхнем коллекторе 1 закреплен верхний профиль 9 (фиг. 1-3), расположенный с зазором 10 между торцами 11 каждого лицевого и тыльного профилей и нижней поверхностью 12 верхнего профиля 9 (фиг. 3). Верхний профиль 9 соединен с натягом с верхним коллектором 1, а лицевой и тыльный профили 6 и 7 соединены с натягом друг с другом и колонкой 3.

Указанные профили 6 и 7 (фиг. 6, 10 и 14) выполнены с ребрами 13 теплообмена и жесткости, расположенными внутри профилей. При этом лицевой профиль 6 (фиг. 10) выполнен с продольно ориентированными по отношению к продольной оси 14 (фиг. 10) профиля ложементом 15, фронтальной стенкой 16 и боковыми стенками 17, которые расположены параллельно вдоль профиля 6. Проекция продольной оси 14 показана точкой.

Тыльный профиль 7 (фиг. 6) выполнен с ложементом 18, фронтальной стенкой 19 и боковыми стенками 20, расположенными параллельно продольной оси 21 профиля 7. Проекция продольной оси 21 показана точкой.

Верхний профиль 9 (фиг. 14) выполнен с ложементом 22, верхней овальной стенкой 23, нижними стенками 24 и 25 и радиально расположенными ребрами 13. Все названные элементы профиля 9 параллельны продольной оси 26 верхнего профиля 9. Проекция продольной оси 26 показана точкой.

Профили 6, 7 и 9 и все указанные элементы этих профилей выполнены из металлического сплава цельнотянутыми и каждый из профилей представляет собой единую жесткую конструкцию. При этом концы ложементов 18 и 22 (фиг. 6 и 14) обладают свойствами упругости в заданных пределах - с целью расширения (раздачи) в противоположные стороны кромок 27 ложемента 18 и кромок 28 ложемента 22 в процессе фиксации профилей 7 и 9 на колонке 3 и коллекторе 1, соответственно. Данная фиксация профилей осуществляется в процессе сборки радиатора.

Верхний и нижний коллекторы 1 и 2, а также каждая колонка выполнены из круглых труб. Ложементы 6 и 7 (фиг. 9 и 13) соответственно лицевого и тыльного профилей выполнены по радиусу R тела вращения, причем радиус R равен внешнему радиусу трубчатой колонки 3. Радиус R1 (фиг. 14) ложемента 22 верхнего профиля 9 равен внешнему радиусу трубы верхнего коллектора 1.

Периметр ложемента 22 верхнего профиля 9 больше половины внешнего периметра поперечного сечения верхнего коллектора 1, а периметр ложемента 18 тыльного профиля (фиг. 6) больше половины внешнего периметра поперечного сечения колонки 3. В результате, расстояние между противоположными кромками 27 ложемента 18 меньше диаметра трубы колонки 3, а расстояние между противоположными кромками 28 ложемента 22 меньше диаметра трубы верхнего коллектора 1. Разница этих величин выбрана из расчета допустимой (без разрушения) раздачи кромок 27 и 28 при насаживании профилей на трубы колонок и верхнего коллектора.

На поверхностях ложементов 15, 18 и 22 (фиг. 6, 10 и 14) выполнены продольные вдоль каждого профиля канавки 29, каждая из которых параллельна продольной оси соответствующего ложемента, которая расположена на оси профиля.

Между контактными поверхностями ложементов и поверхностями коллекторов и колонок, а также в канавках 29 ложементов расположен тонкий слой отвержденного композитного материала (не показан). Толщина слоя выбрана из расчета допустимой разницы между минимальным и максимальным диаметрами трубы верхнего коллектора 1 и допустимой разницы между минимальным и максимальным диаметрами трубы колонки 3. Допустимая разница между указанными диаметрами связана с технологическими погрешностями в процессе изготовления труб коллектора и колонок. В качестве композитного отверждаемого материала применен клей-герметик в полужидком или пастообразном состоянии.

Лицевой профиль 6 (фиг. 10, 11) выполнен с зацепами 30, а тыльный профиль 7 (фиг. 6, 7) выполнен с зацепами 31. Зацепы 30 и 31 соединены между собой и в рабочем положении они находятся в зацепленном положении, показанном на фиг. 4.

Каждый зацеп 31 тыльного профиля 7 (фиг. 7) расположен ниже выступа 32 профиля на толщину боковой стенки 17 лицевого профиля 6, что позволяет стыковать боковые стенки профилей 6 и 7 заподлицо друг с другом так, как это показано на фиг. 4. По существу, каждый конец тыльного профиля имеет ступенчатую форму. При этом каждый зацеп 31 имеет рабочую грань 33 и коническую поверхность 34, расположенную под оптимальным углом 30° к грани 33. Каждый зацеп 30 лицевого профиля 6 (фиг. 11, 10) имеет рабочую грань 35 и коническую поверхность 36, расположенную под оптимальным углом 30° к грани 35.

Предусмотрен способ изготовления биметаллического радиатора, включающий операции изготовления трубчатого каркаса, показанного на фиг. 5 из трубчатых нижнего и верхнего коллекторов 1 и 2 и соединенных с ними контактной пайкой трубчатых колонок 3. Колонки 3 соединены и сообщены с коллекторами. При изготовлении радиатора, к трубчатому каркасу - к концам коллекторов 1 и 2 - приваривают шовной сваркой или пайкой пробки 4, имеющие внутреннюю резьбу 5. В другом исполнении трубчатого каркаса на концах коллекторов изготавливают резьбовой переходник или переходник под сварку с использованием других известных средств соединения.

После изготовления трубчатого каркаса, показанного на фиг. 5, соединяют сначала с колонками 3 тыльные профили 7. Для этого наносят композитный материал на поверхность каждого ложемента 18 и канавки 29 ложемента 18 каждого тыльного профиля 7. После этого тыльные профили 7 насаживают на колонки 3 усилием сжатия тыльного профиля 7 и колонок 3. В процессе указанного сжатия кромки 27 каждого ложемента 18 раздаются в стороны, колонки 3 входят в ложементы 18, которые плотно обжимают колонки 3 в рабочем положении так, как это показано на левой части фиг. 4.

Данную операцию соединения тыльных профилей 7 с колонками 3 проводят в кондукторе, для чего в нем сначала плотно фиксируют в неподвижном положении коллекторы 1 и 2, а также колонки 3 трубчатого каркаса.

После соединения тыльных профилей 7 с колонками 1, соединяют лицевой профиль 6 с колонками 3 и тыльными профилями 7. Для этого наносят композитный материал на поверхность каждого ложемента 15 лицевого профиля 6 и канавки 29 ложемента 15. Композитный отверждаемый материал - клей-герметик, наносят на соединяемые поверхности в полужидком или пастообразном состоянии.

После этого лицевые профили 6 нажатием соединяют с тыльными профилями 7 до момента зацепления зацепов 30 ложемента 15 (фиг. 11) за зацепы 31 ложемента 18 тыльного профиля 7 (фиг. 7). При этом профили 6 и 7 с натягом соединяются между собой и колонкой 3 и занимают положение, показанное на фиг. 4.

После проведенных операций соединяют верхний профиль 9 с верхним коллектором. Для этого наносят композитный материал на поверхность каждого ложемента 22 верхнего профиля 9 (фиг. 14) и канавки 29 ложемента 22. После этого верхний профиль 9 насаживают на верхний коллектор 1 усилием сжатия верхнего профиля 9 и коллектора 1. Сжимают верхний профиль 9 и коллектор 1 так, чтобы кромки 28 ложемента 22 раздались в противоположные стороны от оси 26. После этого коллектор 1 входит в ложемент 22, кромки 28 сходятся к оси 26, ложемент 22 плотно охватывает коллектор 1. При этом коллектор занимает рабочее положение, показанное на фиг. 1.

Композитный материал - клей-герметик между контактирующими поверхностями верхнего коллектора 1 и верхнего профиля 9, а также между контактирующими поверхностями каждой колонки 3 с тыльным профилем 7 и лицевым профилем 6 отверждают путем выдерживания при нормальной температуре или отверждение композитного материала осуществляют в течении сушки лакокрасочного покрытия после окраски радиатора на линии окраски. После отверждения композитного материала между соединяемыми поверхностями радиатора образуются соединения профилей с трубами трубчатого каркаса радиатора без зазоров.

Технический результат достигнут благодаря применению профилей с ложементами, плотно контактирующими с трубами трубчатого каркаса радиатора, причем конструкция радиатора имеет три цельнотянутых профиля, что в сравнении с прототипом существенно упрощает конструкцию радиатора. Плотный контакт профилей с трубами стального каркаса повышает эффективность передачи тепла от труб каркаса на профили и ее рассеивание в обогреваемом пространстве. Образование конвективных каналов между смежными коробчатыми секциями радиатора повышает эффективность его теплоотвода в обогреваемое пространство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИОННЫЙ БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР | 2006 |

|

RU2351858C2 |

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИОННОГО БИМЕТАЛЛИЧЕСКОГО РАДИАТОРА | 2015 |

|

RU2581750C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2252370C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2385442C2 |

| УСТРОЙСТВО ДЛЯ ОБОГРЕВА ПОМЕЩЕНИЯ | 2009 |

|

RU2415347C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| СЕКЦИЯ БИМЕТАЛЛИЧЕСКОГО РАДИАТОРА | 2017 |

|

RU2728258C2 |

| ПРОФИЛЬ КОНВЕКТОРА | 2020 |

|

RU2752444C1 |

| РАДИАТОР | 1998 |

|

RU2151963C1 |

Изобретение относится к области теплотехники и может быть использовано в секционных биметаллических радиаторах. Радиатор содержит верхний и нижний коллекторы, которые сообщены между собой трубчатыми колонками, на каждой колонке закреплены лицевой и тыльный профили, образующие собой коробчатую секцию радиатора, на верхнем коллекторе закреплен верхний профиль, профили выполнены с ребрами теплообмена и жесткости, расположенными внутри профилей. Каждый профиль выполнен с продольным ложементом, на поверхности ложемента каждого профиля и поверхности ложемента верхнего профиля выполнены продольно расположенные канавки. Тыльный профиль и лицевой профиль соединены между собой зацепами, расположенными на концах этих профилей, при этом между смежными коробчатыми секциями радиатора образованы конвективные каналы. На поверхности ложемента каждого профиля и поверхности каждой трубы в канавках ложементов расположен слой отвержденного композитного материала. Изобретение также относится к способу изготовления радиатора. Техническим результатом изобретения является упрощение конструкции радиатора и снижение трудоемкости его изготовления. 2 н. и 5 з.п. ф-лы, 14 ил.

1. Биметаллический радиатор, содержащий трубчатый каркас, включающий верхний и нижний коллекторы, которые сообщены между собой трубчатыми колонками, при этом каждая колонка жестко соединена своими концами с коллекторами и на каждой колонке закреплены лицевой и тыльный профили, соединенные между собой и колонкой так, что они образуют собой коробчатую секцию радиатора, на верхнем коллекторе закреплен верхний профиль, все указанные профили выполнены с ребрами теплообмена и жесткости, расположенными внутри профилей, отличающийся тем, что каждый профиль выполнен с продольно ориентированным по отношению к продольной оси профиля ложементом, каждый профиль выполнен цельнотянутым и его ребра теплообмена и жесткости расположены параллельно продольной оси профиля, при этом на поверхности ложемента каждого профиля и поверхности ложемента верхнего профиля выполнены продольно расположенные канавки, а тыльный профиль и лицевой профиль соединены между собой зацепами, расположенными на концах этих профилей, при этом между смежными коробчатыми секциями радиатора образованы конвективные каналы.

2. Биметаллический радиатор по п. 1, отличающийся тем, что верхний и нижний коллекторы и каждая колонка выполнены из круглых труб, каждый ложемент выполнен по радиусу тела вращения, радиус ложемента каждого лицевого и тыльного профиля равен внешнему радиусу трубчатой колонки, а радиус ложемента верхнего профиля равен внешнему радиусу трубы верхнего коллектора.

3. Биметаллический радиатор по п. 1, отличающийся тем, что периметр ложемента верхнего профиля больше половины внешнего периметра поперечного сечения верхнего коллектора, периметр ложемента тыльного профиля больше половины периметра верхнего коллектора, при этом концы верхнего профиля выполнены упругими в пределах их прочности на изгиб при разведении кромок ложементов в стороны.

4. Биметаллический радиатор по п. 1, отличающийся тем, что на поверхности ложемента верхнего профиля выполнены продольные канавки, параллельные продольной оси верхнего профиля, между поверхностью ложемента верхнего профиля и поверхностью трубы верхнего коллектора в канавках верхнего профиля расположен слой отвержденного композитного материала.

5. Биметаллический радиатор по п. 1, отличающийся тем, что верхний профиль соединен с натягом с верхним коллектором, а лицевой и тыльный профили соединены с натягом друг с другом и колонкой, причем лицевой и тыльный профили соединены зацепами, входящими с натягом в зацепление друг с другом, а верхний профиль расположен с зазорами над торцами каждого лицевого и тыльного профилей и нижними поверхностями верхнего профиля.

6. Способ изготовления биметаллического радиатора, включающий изготовление трубчатого каркаса путем соединения нижнего и верхнего коллекторов с трубчатыми колонками, соединение с колонками лицевого и тыльного профилей, соединение с верхним коллектором верхнего профиля с верхним коллектором, отличающийся тем, что в процессе соединения с каждой колонкой лицевого и тыльного профилей колонку обжимают этими профилями с двух противоположных сторон одновременно до момента зацепления этих профилей между собой зацепами, а соединение с верхним коллектором верхнего профиля выполняют путем перемещения верхнего профиля в сторону верхнего коллектора и обжатия верхним профилем верхнего коллектора с верхней и боковых сторон одновременно до момента защелкивания упругих концов верхнего профиля вокруг верхнего коллектора, при этом перед соединением тыльного и лицевого профилей с колонками, верхнего профиля с верхним коллектором на поверхности профилей, имеющих продольные канавки, наносят клей-герметик, а после сборки радиатора его выдерживают при нормальной температуре или нагревают до момента отверждения клея-герметика между контактирующими поверхностями указанных частей радиатора.

7. Способ по п. 6, отличающийся тем, что выдержку радиатора осуществляют одновременно с процессом окраски радиатора и сушки краски.

| CN 204694143 U, 07.10.2015 | |||

| WO 2010061263 A1, 03.06.2010 | |||

| CN 204963657 U, 13.01.2016 | |||

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| Медицинский препарат фурапласт (с перхлорвинилом) | 1961 |

|

SU145712A1 |

Авторы

Даты

2018-07-31—Публикация

2017-04-11—Подача