Изобретение относится к области отопления, а именно к секционным радиаторам, применяемым в системах центрального и индивидуального водяного отопления жилых, общественных и производственных зданий.

Известны различные конструкции секционных радиаторов, подключающихся к системе отопления зданий, в которых основными элементами каждой секции являются вертикальная теплорассеивающая оребренная колонка с головками и вертикальный и горизонтальные каналы для прохода теплоносителя. Указанные оребренные головки с колонкой могут быть выполнены, например, методом литья под давлением из алюминиевого сплава и могут иметь в вертикальном и горизонтальных каналах в каждой секции закладной каркас из стальных труб, герметично сваренных между собой. При этом стальная труба, размещенная в вертикальном канале, выполнена S-образно изогнутой [1].

Недостатками данного прибора являются высокая трудоемкость его изготовления из-за необходимости выполнения сварки при соединении стальных труб для изготовления закладного каркаса и необходимости дополнительного введения S-образного изгиба вертикальной трубы для предотвращения снижения эффективности теплоотдачи со временем.

Известна также секция радиатора, содержащая теплорассеивающий элемент, выполненный из алюминиевого сплава методом литья под давлением, и трубопроводы для прохода теплоносителя через секцию и между секциями радиатора, соединенные между собой с возможностью исключения контакта алюминиевых элементов секции радиатора с теплоносителем [2].

Недостатками данного прибора являются также высокая трудоемкость его изготовления из-за необходимости выполнения герметичного соединения трубопроводов между собой с целью исключения возможности контакта алюминиевых элементов секции радиатора с теплоносителем и снижение со временем эффективности теплоотдачи радиатора из-за уменьшения поверхности контакта трубопроводов с теплорассеивающим элементом по причине их разных температурных деформаций.

Известен также секционный биметаллический отопительный радиатор STYLE производства GLOBAL (Италия), в котором основными элементами секции являются вертикальная оребренная теплорассеивающая колонка с головками, выполненная литьем под давлением из алюминиевого сплава, и закладной каркас из стальных труб, герметично сваренных между собой. При этом облицовочная часть вертикальной колонки снабжена компенсаторными узлами для компенсации различной температурной деформации алюминиевой облицовочной части и стальных закладных труб [3].

Недостатком данного прибора является сложная конструкция, содержащая сварные соединения стальных труб и относительно низкая эффективность компенсаторных узлов на облицовочной части вертикальной колонки из-за монолитного исполнения закладного каркаса.

Технический результат, достигаемый данным изобретением, заключается в упрощении конструкции и, следовательно, в снижении трудоемкости изготовления радиатора и сохранении эффективности теплоотдачи на протяжении всего срока службы радиатора путем увеличения эффективности компенсаторных узлов с одновременным обеспечением надежности батареи и интенсификации конвективного теплового потока.

Указанный технический результат достигается комплексно тем, что секционный биметаллический радиатор, полученный методом литья алюминиевого сплава под давлением, состоящий из скрепленных между собой секций с вертикальной теплообменной оребренной колонкой с горизонтальными головками, стянутых между собой и снабженных закладным каркасом из материала с более высокими механическими и/или коррозионными свойствами, выполненным из вертикальной и горизонтальных труб, образующих каналы для теплоносителя. Согласно изобретению в зонах перехода горизонтальных головок к вертикальной части колонки секции содержат компенсаторные узлы, включающие в себя соединения вертикальной и горизонтальных труб каркаса с зазором, залитые герметично алюминиевым сплавом, и облицовочную теплорассеивающую часть, выполненную литьем под давлением, утолщенную в месте охватывания стыковых частей вертикальной и горизонтальных труб каркаса, при этом боковые ребра колонки не доходят до компенсаторных узлов, образуя проемы для конвективных тепловых потоков.

Кроме того, в частном случае реализации изобретения в качестве горизонтальных составляющих трубного каркаса могут быть использованы литые элементы - тройники с расположением боковых участков в направлении осевого контактирования секций и центральным участком, охватывающим вертикальную трубу каркаса.

Кроме того, в частном случае реализации изобретения элементы каркаса могут быть соединены между собой силовым замыканием путем заливки алюминиевого сплава в кольцевые канавки, выполненные напротив друг друга на внутренней поверхности вертикального участка тройников и на внешней поверхности вертикальной трубы.

Кроме того, в частном случае реализации изобретения элементы каркаса могут быть выполнены из ковкого или высокопрочного чугуна, имеющего температурный коэффициент линейного расширения, приближенный к температурному коэффициенту алюминиевого сплава.

Кроме того, в частном случае реализации изобретения литые закладные элементы могут быть выполнены с внутренними теплоприемными ребрами, при этом в вертикальном канале ребра располагаются по спирали, создавая турбулизацию теплоносителя.

Кроме того, в частном случае реализации изобретения боковые теплопередающие ребра могут быть выполнены прямыми или S-образным изгибом наклонными к лицевой стороне секции с целью создания направленного в отапливаемое помещение теплового потока.

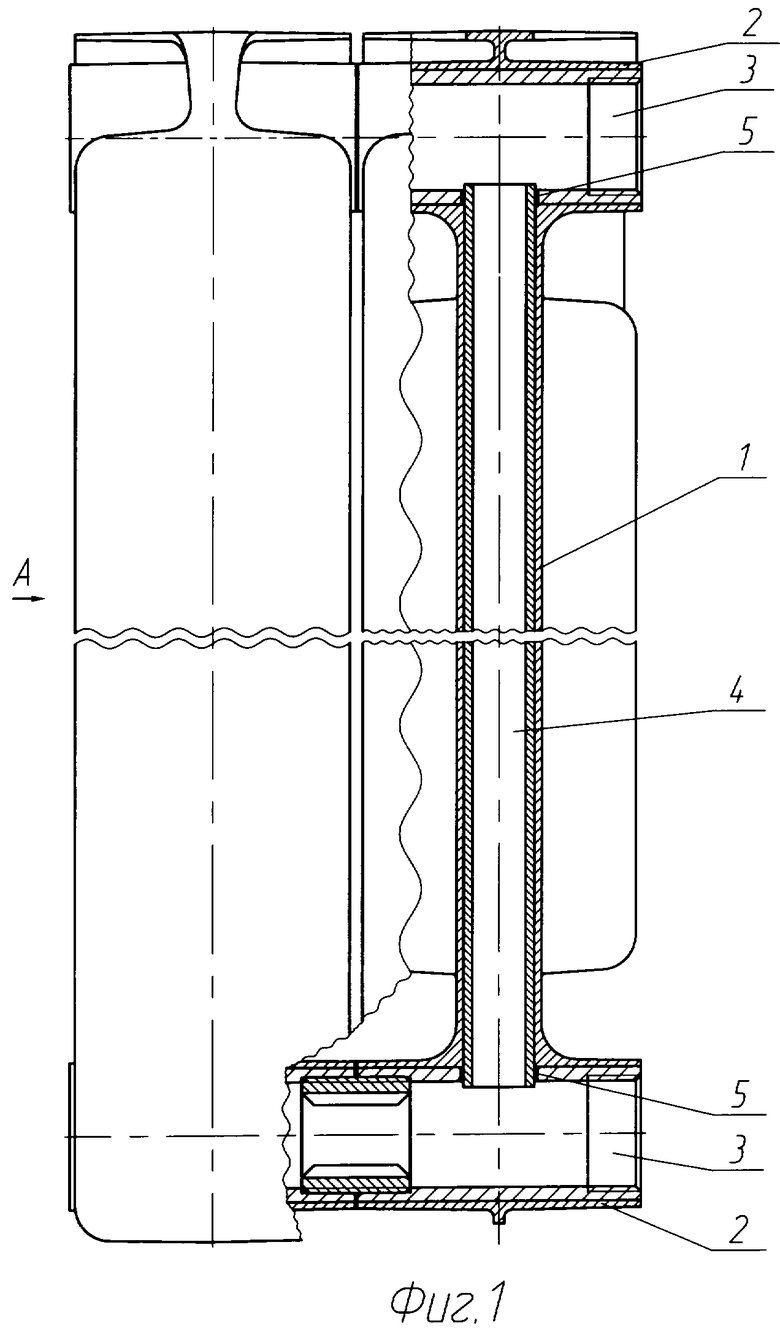

Изобретение иллюстрируется чертежами, где на фиг.1 представлен общий вид описываемого многоканального биметаллического радиатора в сборе. В данном примере радиатор - двухсекционный. Секции с вертикальной теплообменной оребренной колонкой 1 с горизонтальными головками 2 снабжены закладным трубчатым каркасом для литья под давлением с образованием теплорассеивающего элемента. В зонах перехода горизонтальных головок 2 к вертикальной колонке 1 секции содержат массивные компенсаторные узлы, включающие в себя соединения элементов каркаса - труб горизонтальных 3 и вертикальной 4 с зазором 5 (герметично залит алюминиевым сплавом) и облицовочную теплорассеивающую часть 1.

На фиг.2 изображен вид А на фиг.1. Боковые ребра 7 не доходят до массивных компенсаторных узлов 8, образуя проемы 9 для конвективных тепловых потоков.

На фиг.3 изображен разрез Б-Б на фиг.2, где в качестве горизонтальной составляющей трубного каркаса использован литой элемент-тройник 3, расположенный боковыми участками в направлении осевого контактирования секций и его вертикальный участок охватывает конец вертикальной трубы 4.

При этом элементы каркаса могут быть соединены между собой силовым замыканием путем заливки алюминиевого сплава в кольцевую полость 6, образованную кольцевыми канавками, выполненными напротив друг друга на внутренней поверхности вертикального участка тройника 3 и на внешней поверхности вертикальной трубы 4.

На фиг.4 изображен вариант исполнения секции с литым закладным каркасом 10 (соединение элементов условно не изображено), элементы которого содержат внутренние теплоприемные ребра 11, при этом в вертикальном канале каркаса ребра могут быть расположены по спирали 12, создающей турбулизацию теплоносителя.

На фиг.5 изображен вид А на фиг.1, вариант исполнения секции, где боковые теплопередающие ребра 7 выполнены наклонными к лицевой стороне с целью создания направленного в отапливаемое помещение теплового потока. При этом ребра могут быть прямолинейными или с S-образным изгибом (вариант исполнения прямолинейного ребра не изображен).

Зазоры 5 в соединениях вертикальной 4 и горизонтальных труб 3 каркаса выполняют роль компенсатора различной температурной деформации алюминиевой оребренной колонки и закладных труб каркаса. Это осуществляется за счет свойств жидкотекучести алюминиевого сплава в процессе его литья, позволяющего герметично залить вышеуказанные зазоры без образования литейных напряжений в конструкции в процессе его изготовления и свойств пластичности алюминиевого сплава, позволяющего гасить температурные напряжения и, соответственно, температурные деформации в процессе эксплуатации прибора

Надежность соединения достигается за счет увеличения толщины залитого алюминиевого сплава путем заполнения всей глубины зазора 5 и формирования облицовки утолщенной в месте схватывания стыковых частей вертикальной и горизонтальных труб каркаса.

При этом конструкция секции упрощается, исключается сварка. В связи с тем, что элементы каркаса выполнены с зазором, отсутствует необходимость в высокоточных размерах элементов каркаса, так как в этом случае элементы каркаса легко сориентируются технологически при их закладке в форму для литья под давлением.

Сварная конструкция закладного каркаса изначально содержит сварные напряжения, приводящие в процессе эксплуатации к дополнительным деформациям и, соответственно, способствующим снижению теплоотдачи прибора. В заявленном радиаторе отсутствует сварка и, следовательно, и отсутствуют сварные напряжения и дополнительные деформации. Тем самым достигается дополнительная стабилизация эффективности радиатора на весь срок его службы.

В радиаторах при наличии контакта теплоносителя со стальными и алюминиевыми поверхностями образуется гальваническая пара сталь-люминий внутри радиатора, что приводит к интенсификации коррозионных процессов и ускорению вывода из строя радиатора. В заявленном радиаторе площадь контакта теплоносителя с алюминием сведена к минимуму. Теплоноситель контактирует с алюминием только по зазору 5 соединений вертикальной и горизонтальных труб каркаса и тем самым практически исключена возможность образования гальванической пары. А компенсаторные узлы, выполненные литьем под давлением из алюминиевого сплава, схватывающие стыковые части вертикальной и горизонтальных труб, обеспечивают дополнительную стойкость и механическую прочность соединений вышеуказанных труб.

С целью интенсификации теплоотвода для увеличения площади теплопередачи теплообменного элемента секции и создания направленного в отапливаемое помещение теплового потока боковые теплопередающие ребра выполнены наклонными к лицевой стороне радиатора. При этом ребра могут быть прямолинейными или с S-образным изгибом. Холодный поток воздуха поступает в межсекционное пространство и межреберные коридоры снизу и с тыльной стороны радиатора и тепловые потоки из межреберных коридоров выводятся в отапливаемое помещение через проемы передней панели и сверху радиатора.

Источники информации

1. Патент РФ RU 2172901, кл. F24H 3/06, 2000.

2. Патент РФ RU 2180423, кл. F24H 3/06, 2000.

3. Приложение «АКВА. ТЕРМ эксперт», №2, июль 2003, стр.18…20 к журналу «АКВА-ТЕРМ».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИОННОГО БИМЕТАЛЛИЧЕСКОГО РАДИАТОРА | 2015 |

|

RU2581750C1 |

| СЕКЦИЯ РАДИАТОРА ДЛЯ СИСТЕМ ВОДЯНОГО ЦЕНТРАЛЬНОГО ОТОПЛЕНИЯ | 2000 |

|

RU2180423C2 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2662937C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2000 |

|

RU2172901C1 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР ОТОПЛЕНИЯ И СЕКЦИЯ ДЛЯ НЕГО (ВАРИАНТЫ) | 2022 |

|

RU2776608C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2252370C1 |

| СЕКЦИЯ БИМЕТАЛЛИЧЕСКОГО РАДИАТОРА | 2017 |

|

RU2728258C2 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| СЕКЦИОННЫЙ РАДИАТОР | 2005 |

|

RU2319080C2 |

Изобретение предназначено для теплообмена и может быть использовано для отопления. Радиатор состоит из скрепленных между собой секций с вертикальной теплообменной оребренной колонкой. Колонка имеет компенсаторные узлы и горизонтальные головки. Секции стянуты между собой и снабжены закладным каркасом из материала с более высокими механическими и/или коррозионными свойствами, выполненным из герметично скрепленных между собой вертикальной трубы и горизонтальной составляющей, образующих каналы для теплоносителя. Секции содержат компенсаторные узлы секции в зонах перехода головок к вертикальной части колонки секции. Компенсаторные узлы включают в себя соединения вертикальной трубы и горизонтальной составляющей каркаса с зазором, залитые герметично алюминиевым сплавом, и облицовочную теплорассеивающую часть, выполненную литьем под давлением и утолщенную в месте схватывания стыковых частей вертикальной трубы и горизонтальной составляющей каркаса. Боковые ребра колонки не доходят до компенсаторных узлов, образуя проемы для конвективных тепловых потоков. Изобретение позволяет упростить конструкцию радиатора, сохранить эффективность теплоотдачи на протяжении всего срока службы радиатора с одновременным обеспечением надежности батареи и интенсификации конвективного теплового потока. 5 з.п. ф-лы, 5 ил.

1. Секционный биметаллический радиатор, полученный методом литья алюминиевого сплава под давлением, состоящий из скрепленных между собой секций с вертикальной теплообменной оребренной колонкой, имеющей компенсаторные узлы и горизонтальные головки, стянутых между собой и снабженных закладным каркасом из материала с более высокими механическими и/или коррозионными свойствами, выполненным из герметично скрепленных между собой вертикальной трубы и горизонтальной составляющей, образующих каналы для теплоносителя, отличающийся тем, что секции содержат компенсаторные узлы секции в зонах перехода головок к вертикальной части колонки секции, при этом компенсаторные узлы включают в себя соединения вертикальной трубы и горизонтальной составляющей каркаса с зазором, залитые герметично алюминиевым сплавом, и облицовочную теплорассеивающую часть, выполненную литьем под давлением и утолщенную в месте схватывания стыковых частей вертикальной трубы и горизонтальной составляющей каркаса, при этом боковые ребра колонки не доходят до компенсаторных узлов, образуя проемы для конвективных тепловых потоков.

2. Секционный биметаллический радиатор по п.1, отличающийся тем, что в качестве горизонтальных составляющих трубного каркаса использованы литые элементы-тройники, которые боковыми участками расположены в направлении осевого контактирования секций, а центральный участок охватывает вертикальную трубу каркаса.

3. Секционный биметаллический радиатор по любому из пп.1 и 2, отличающийся тем, что элементы каркаса соединены между собой силовым замыканием путем заливки алюминиевого сплава в кольцевые канавки, выполненные напротив друг друга на внутренней поверхности вертикального участка тройников и на внешней поверхности вертикальной трубы.

4. Секционный биметаллический радиатор по п.1, отличающийся тем, что элементы каркаса выполнены из ковкого или из высокопрочного чугуна, имеющего температурный коэффициент линейного расширения, приближенный к температурному коэффициенту алюминиевого сплава.

5. Секционный биметаллический радиатор по любому из пп.1 и 4, отличающийся тем, что литые закладные элементы выполнены с внутренними теплоприемными ребрами, при этом в вертикальном канале ребра расположены по восходящей спирали, создающей турбулизацию теплоносителя.

6. Секционный биметаллический радиатор по п.1, отличающийся тем, что боковые теплопередающие ребра выполнены наклонными к лицевой стороне с целью создания направленного в отапливаемое помещение теплового потока, при этом ребра могут быть прямолинейными или с S-образным изгибом.

| СЕКЦИОННЫЙ РАДИАТОР | 2000 |

|

RU2172901C1 |

| СЕКЦИЯ РАДИАТОРА ДЛЯ СИСТЕМ ВОДЯНОГО ЦЕНТРАЛЬНОГО ОТОПЛЕНИЯ | 2000 |

|

RU2180423C2 |

| ТЕПЛООБМЕННИК ДЛЯ СОЗДАНИЯ ИСКУССТВЕННОГО КЛИМАТА В ПОМЕЩЕНИЯХ | 1987 |

|

RU2120585C1 |

| Зажимной патрон для токарных и сверлильных станков | 1929 |

|

SU17975A1 |

| Устройство для измерения постоянного магнитного поля | 1944 |

|

SU67798A1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259340C1 |

Авторы

Даты

2009-04-10—Публикация

2006-04-25—Подача