Изобретение относится к области техники, связанной с получением плазмы из газовой среды в условиях электронного циклотронного резонанса (ECR).

В частности, изобретение относится к плазменной обработке поверхности в вакууме нитевидных компонентов любого типа, таких как проволоки, трубы, волокна и, вообще говоря, любое другое изделие, длина которого намного больше его диаметра. При этом нитевидному компоненту сообщается непрерывное прямолинейное движение.

Обработка поверхности в вакууме плазмой относится к функциям очистки, травления, активирования, привитой сополимеризации покрытия поверхности, например с помощью PECVD (плазмохимического осаждения из паровой фазы) нитевидного компонента.

Известно много технических решений, раскрывающих выполнение микроволновых аппликаторов, предназначенных для обработки деталей разных типов. В качестве примера, для информации и не в целях ограничения можно привести предлагаемое техническое решение по патенту EP 1075168, которое относится к способу и устройству для получения первичных плазм с учетом создания однородной плазмы для используемой поверхности. В качестве примера можно также привести предлагаемое техническое решение по патенту FR 2 922 358, которое относится к способу обработки поверхности по меньшей мере одной детали с помощью источников первичной плазмы в условиях электронного циклотронного резонанса. Различные технические решения, вытекающие из этих патентов, особенно подходят для обработки больших поверхностей или партий деталей, расположенных рядом друг с другом и обычно с несколькими подлежащими обработке поверхностями.

Согласно известным техническим решениям, при применении микроволнового аппликатора с магнитным наконечником, оказывается, что плазма генерируется на конце каждого магнита, в результате чего образуется плотная область плазмы. Известно также, что для создания микроволновой плазмы низкого давления используется эффект электронного циклотронного резонанса. За счет значительного повышения вероятности возникновения высокоскоростных ударов в области ECR образуется плотная плазма. Таким образом, для частоты 2,45 ГГц область ECR находится в магнитных силовых линиях при 875 гауссах (Гс). Эта область при 875 гауссах (Гс) находится вокруг магнита.

Эта технология применения плазмы не пригодна для непрерывной обработки проволоки (или другого нитевидного компонента), для которой требуется несколько аппликаторов, размещенных радиально и повторяемых несколько раз согласно рабочей оси проволоки, подлежащей обработке, для получения рабочей скорости.

В действительности, поскольку объем плазмы расположен точно на конце аппликаторов, для обеспечения осесимметричного равномерного осаждения необходимо применять несколько аппликаторов, расположенных вокруг проволоки (или другого нитевидного компонента). При такой конфигурации требуется большая камера осаждения тонких пленок, которая потребляет большие количества газа и энергии. Наличие нескольких аппликаторов и недостаточная компактность делают эту систему дорогостоящей в изготовлении.

Следовательно, оказывается, что размещение рядом обычных источников ECR не позволяет получить конфигурацию плазмы, подходящую для осаждения на нитевидном компоненте.

Для обработки проволок в условиях вакуума, согласно уровню техники, предлагались способы обработки PVD (физическое осаждение из паровой фазы), как следует из технических решений по документам WO 2005/095078,WO 2006/002673, FR 2667616 и EP 1231292, EP 1277874.

Известно также техническое решение по патенту US 6638569, согласно которому применяют обычную вакуумную камеру и сообщают проволоке несколько раз возвратно-поступательное перемещение в указанной камере для того, чтобы подвергнуть воздействию плазмы как можно большую площадь поверхности проволоки. Это техническое решение является малоэффективным, так как поверхность проволоки является пренебрежимо малой по сравнению с размером камеры, что ведет к усложнению за счет выполнения действующих в условиях вакуума систем с возвратом.

Исходя из этого уровня техники, в основу изобретения поставлена задача обеспечения возможности обработки поверхности в условиях вакуума плазмой так, как описано выше для нитевидного компонента любого типа. Согласно предлагаемому техническому решению по патенту US 5595793, осаждают путем PECVD покрытие, например углеродное покрытие, на волокно с применением поверхностной плазменной микроволны для создания плазмы. Однако это техническое решение имеет очень ограниченное применение в связи с тем, что оно может действовать только на диэлектриках и только для нанесения осаждением электроизоляционных покрытий. Другими словами, невозможно нанести покрытие на проводящие волокна. Кроме того, частота генератора должна быть адаптирована к диэлектрической постоянной каждого из материалов, составляющих волокно. Поэтому нелегко вносить изменения в технологический процесс переключением с одного материала на другой. И наконец, технологический процесс является трудно управляемым, потому что всякий раз, когда осаждением наносится покрытие, происходит изменение диэлектрической постоянной материала. Это изменение оказывает обратное действие на связь поверхностной волны с плазмой.

Из приведенного выше анализа состояния уровня техники следует, что получение плазмы с применением аппликаторов не подходит для непрерывной обработки нитевидных компонентов, так как объем камеры слишком велик по сравнению с размером компонента, при этом требуется большое количество исходного газа и энергии в связи с тем, что не происходит образование плазмы вблизи проволоки, на которую наносится покрытие. Из него также следует, что альтернативные методы, использующие микроволновую плазму, основанные на поверхностных волнах, имеют ограниченное применение и трудноосуществимы.

Изобретение направлено на устранение этих недостатков безопасным, эффективным и рациональным образом.

Задача, решение которой предлагается в соответствии с изобретением, состоит в обеспечении возможности генерации линейной плазмы, локализованной вокруг нитевидного компонента любого из вышеуказанных типов, для минимизации объема камеры и, следовательно, требуемых капиталовложений в потребляемые исходный газ и энергию, с целью получения осесимметричной плазмы, чтобы обеспечить равномерность обработки детали, в частности методом PECVD.

Для решения такой задачи спроектирован и разработан способ осуществления обработки поверхности или формирования покрытия в условиях вакуума с применением плазмы, возбуждаемой микроволновой энергией в области электронного циклотронного резонанса (ECR) вокруг нитевидного компонента, согласно которому:

- осуществляют непрерывное прямолинейное перемещение нитевидного компонента через магнитные диполи, расположенные напротив друг друга и вокруг трубы, образующей камеру обработки;

- вводят микроволновую энергию между по меньшей мере двумя магнитными диполями.

В соответствии с изобретением предлагается также устройство для осуществления обработки плазмой в условиях вакуума нитевидного компонента, которому сообщается непрерывное прямолинейное движение, содержащее средства для выработки микроволновой энергии в области циклотронного резонанса, причем оно содержит по меньшей мере один модуль, состоящий из двух магнитных диполей, расположенных напротив друг друга и, предпочтительно, установленных вокруг трубы, которая образует камеру обработки и через которую прямолинейно перемещается нитевидный компонент, подлежащий обработке, при этом между двумя диполями установлен микроволновый аппликатор.

Из этих особенностей следует, что уменьшены габаритные размеры устройства (реактора), тем самым становится возможным уменьшить капиталовложения, принимая во внимание уменьшение потребления газа. Установлено также, что более плотная плазма находится на проволоке и уже не вблизи нее, как следует из технических решений, вытекающих из известного уровня техники, в результате чего обеспечивается возможность повышения скорости осаждения. Эти особенности позволяют также получить однородный осажденный слой на проволоке благодаря осесимметрии магнитных силовых линий. Относительно обработки плазмой для получения покрытия химическим осаждением следует также отметить, что это приводит к лучшему использованию мономера и более медленному загрязнению стенок реактора.

Согласно другим особенностям:

- магнитные диполи представляют собой кольцевые магниты. Эти кольцевые магниты могут представлять собой постоянные магниты, то есть катушки индуктивности или любые другие средства, обеспечивающие возможность создания магнитного поля;

- микроволновый аппликатор расположен перпендикулярно центральной оси трубы;

- труба образует Т-образную деталь, в серединной ветви которой размещается микроволновый аппликатор, тогда как в двух других ветвях по ту и другую стороны от указанной серединной ветви размещаются магниты.

Габаритные размеры кольцевых магнитов должны выбираться такими, чтобы напряженность магнитного поля в центре системы между двумя магнитами была равна напряженности магнитного поля при электронном циклотронном резонансе.

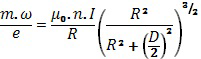

Например, если кольцевые магниты представляют собой катушки с радиусом R, включая n катушек, по которым проходит электрический ток с силой I тока, расстояние D, которое разделяет эти две катушки, должно быть таким, что:

,

,

где m – масса электронов, e – их заряд и ω – микроволновый импульс.

В члене в правой части этого уравнения можно опознать уравнение Био-Савара.

В одном варианте осуществления устройство содержит несколько модулей, установленных последовательно на одной прямой и соединенных вместе с помощью уплотнительного кольца. Каждое кольцо действует или как зона накачки, будучи связанным с коллектором для накачки газа, или как зона инжекции газа, связанная с устройствами для подачи газа.

Следует отметить, что нитевидный компонент может быть электрически поляризован для обеспечения возможности ионной бомбардировки плазмы. Когда нитевидный компонент поляризован, на указанном компоненте может быть обеспечена ионная компоновка газа.

Изобретение более подробно описано ниже с помощью прилагаемых графических материалов, в которых:

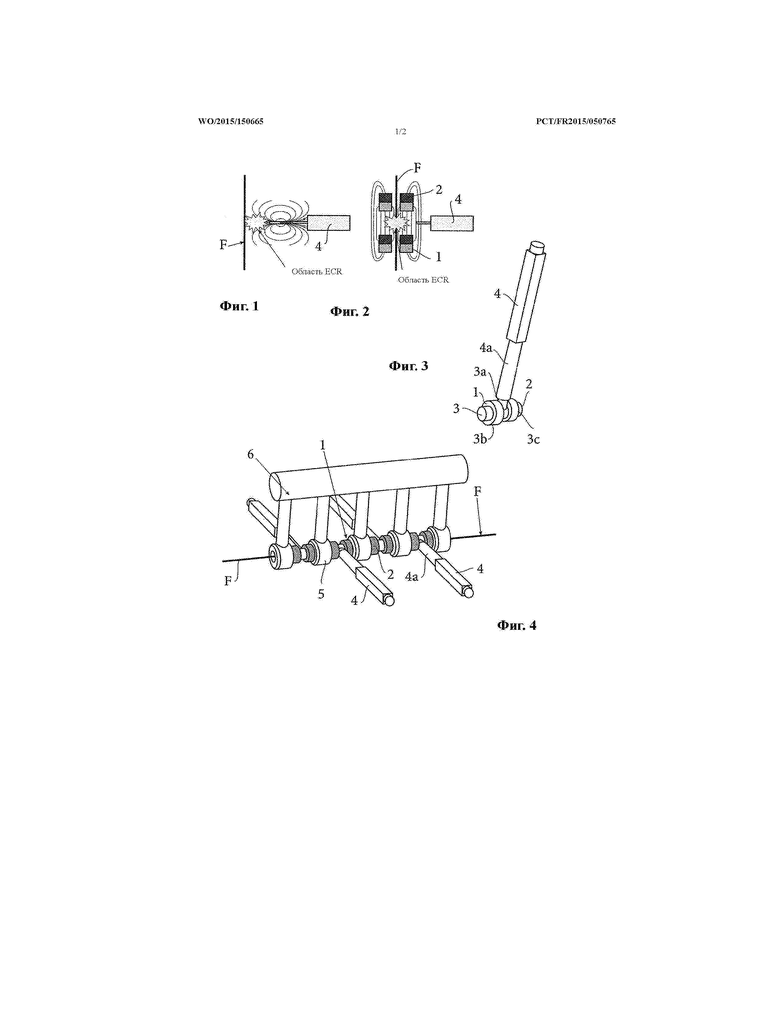

- на фиг. 1 показана принципиальная схема реактора согласно известному уровню техники, предназначенного для получения осажденного слоя на проволоке, на которую должно быть нанесено покрытие;

- на фиг. 2 представлен вид, соответствующий фиг. 1, демонстрирующий принцип действия устройства, предлагаемого согласно настоящему изобретению;

- на фиг. 3 представлен вид в перспективе основного модуля устройства, предлагаемого согласно настоящему изобретению;

- на фиг. 4 представлен вид в перспективе, демонстрирующий узел из нескольких модулей устройства для повышения скорости обработки;

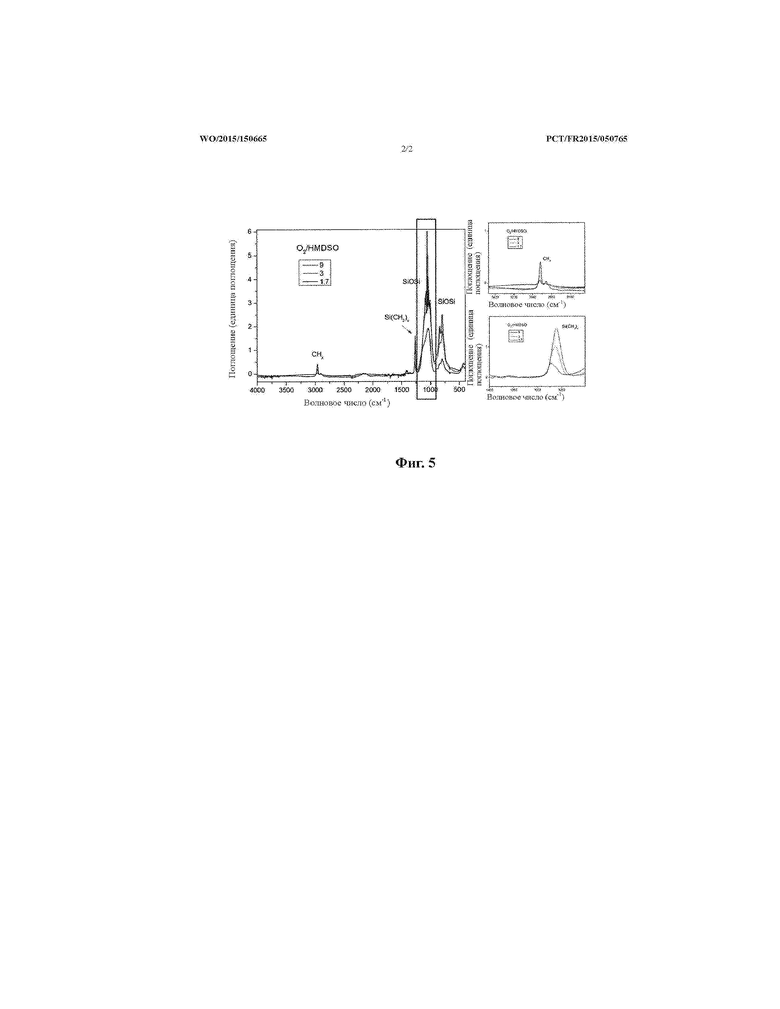

- на фиг. 5 представлена кривая анализов FITR, вполне классически показывающая, что осажденный слой все более приближается к SiO2, когда отношение O2/HMDSO имеет большую величину.

Как указано, изобретение находит наиболее целесообразное применение для создания плазмы с целью обработки поверхности нитевидного компонента любого типа, в том числе проводника типа проволоки, волокон, труб, втулок и т.д. и, в частности, любого компонента (F), длина которого значительно больше его диаметра. Согласно изобретению стоит задача осуществления непрерывной обработки компонента (F) при его «прохождении», другими словами, при прямолинейном движении проволоки.

Согласно данному изобретению устройство или реактор содержит по меньшей мере один модуль, состоящий из двух магнитных диполей (1) и (2), расположенных напротив друг друга и, предпочтительно, установленных вокруг трубы (3), образующей камеру обработки. Каждый из магнитных диполей (1) и (2) состоит, например, из кольцевого магнита, расположенного концентрично трубе (3). Этот узел облегчает, в частности, охлаждение магнитов. В действительности, в отличие от аппликаторов ECR, описанных при описании уровня техники, магниты не находятся в условиях вакуума. Компонент (F) коаксиально скользит по трубе (3) и непрерывно приводится в движение по прямолинейной траектории с помощью известных и подходящих средств. Между двумя магнитами (1) и (2) установлен микроволновый аппликатор (4) любого известного и подходящего типа. Микроволновый аппликатор (4) расположен перпендикулярно центральной линии трубы (3). Предпочтительно противоположные полярности являются противоположенными так, что силовые линии параллельны компоненту F. На фиг. 2 показано, что плазма в области ECR находится на проволоке. Показано также, что магнитные силовые линии (C) осесимметричны, что обеспечивает возможность формирования на компоненте (F) однородного осажденного слоя.

В одном варианте осуществления труба (3) образует Т-образную деталь, в серединной ветви (3a) которой размещен микроволновый аппликатор (4), в частности его коаксиальный волновод (4a). В двух других ветвях (3b) и (3c) Т-образной детали по обе стороны от серединной ветви (3a) размещены магниты (1) и (2).

Основываясь на этой базовой конструкции устройства, можно последовательно на одной прямой установить несколько модулей, как показано на фиг. 4. В этой конструкции соединение между модулями обеспечено уплотнительным кольцом (5,) которое действует также как зона нагнетания, соединенная с соединителем (6) для нагнетания газа. В этой конструкции плазма и любые химически активные газы, предпочтительно, инжектируются напротив микроволновых аппликаторов (на фигуре инжекция не показана). Конструкция, альтернативная показанной конструкции, имеет ту особенность, что уплотнительные кольца, в соответствии с другим вариантом, действуют как зона нагнетания газа и как область инжекции газа.

Нагнетание распределяется между центром реактора и правым и левым концами последнего. Нитевидный компонент (F) по прямолинейной траектории вводится в камеру обработки, получаемую из трубы, состоящей из последовательно установленных по одной прямой различных ответвлений (3b), труб (3c) и колец (5). Для повышения рабочей скорости нитевидного компонента (F) достаточно увеличить количество модулей.

Следует отметить, что невозможно инжектировать в каждый модуль подходящий исходный продукт и ламинировать цепи нагнетания для регулировки рабочих давлений каждого модуля.

Были проведены испытания с самариево-кобальтовыми (Sm2Co17) магнитами без исключения любого другого материала для получения напряженности магнитного поля величиной 875 Гс, такого как неодимовый ферробор.

Эти испытания были проведены согласно двум конфигурациям.

Первая конфигурация:

Магниты имеют следующие размеры:

- внутренний диаметр 20 мм,

- наружный диаметр 28 мм,

- толщина 20 мм, поляризация согласно толщине,

- расстояние между магнитами: 31,5 мм,

- противоположные полярности между магнитами.

Вторая конфигурация:

Магниты имеют следующие размеры:

- внутренний диаметр 33,8 мм,

- наружный диаметр 50 мм,

- толщина 25 мм, поляризация согласно толщине,

- расстояние между магнитами: 46 мм,

- характеристики трубы, действующей как камера обработки: ND 25, то есть с наружным диаметром 33,7 мм,

- противоположные полярности между магнитами.

В этих двух конфигурациях:

- Микроволны инжектируются в средней части пространства между магнитами. Глубина проникновения инжектора микроволн должна быть оптимизирована для облегчения инициирования плазмы и управления ею.

- Магниты находятся при атмосферном давлении. Магниты охлаждаются при контакте с наружным кожухом, в котором циркулирует текучая среда, например вода. Зоны нагнетания газа и зоны инжекции газа чередуются.

- Магниты удерживаются в системе с помощью трех нажимных винтов для предотвращения их притягивания.

Преимущества вполне очевидны из описания, при этом можно выделить и напомнить, в частности, следующие преимущества:

- создание линейной плазмы, локализованной вокруг компонента, подлежащего обработке, чтобы минимизировать объем камеры и, как следствие этого, минимизировать капиталовложения и потребление исходного газа и энергии;

- создание осесимметричной плазмы, чтобы обеспечить однородность осажденного слоя на компоненте, подлежащем обработке;

- возможность обработки нитевидных компонентов всех типов, в том числе проводников типа проволоки, волокон и, вообще говоря, всех изделий, длина которых больше диаметра.

В качестве примера ниже описаны испытания осаждением SiOx посредством PECVD ECR в реакторе согласно второй конфигурации.

Первый способ PECVD:

- Скорость потока TMS (тетраметилсилана): 5 см3/мин

- Скорость потока O2 (кислорода): 18 см3/мин

- Давление: 1,3∙10-2 мбар

- Мощность инжектируемой микроволны: 100 Вт

Установлено, что при этом отношении O2/TMS, равном 3,6, скорость осаждения между двумя магнитами в средней части камеры равна 250 нм/мин.

Скорость осаждения измеряют на кремниевой пластине, размещенной в центральной части реактора.

Второй способ PECVD:

- Давление: 1,10-2 мбар

- Мощность инжектируемой микроволны: 50 Вт

Применение смеси O2/HMDSO

Изобретение относится к области техники, связанной с получением плазмы из газовой среды в условиях электронного циклотронного резонанса. Способ создания плазмы для осуществления обработки поверхности или нанесения покрытия вокруг нитевидного компонента включает осуществление непрерывного прямолинейного перемещения нитевидного компонента через по меньшей мере два магнитных диполя, расположенных напротив друг друга и вокруг трубы, образующей камеру обработки, и введение микроволновой энергии между по меньшей мере двумя магнитными диполями. Технический результат – обеспечение возможности генерации плазмы, локализованной вокруг нитевидного компонента для минимизации объема камеры и потребляемого исходного газа и энергии с целью получения осесимметричной плазмы, чтобы обеспечить равномерность обработки детали методом плазмохимического осаждения из паровой фазы. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Способ создания плазмы, возбуждаемой микроволновой энергией в области электронного циклотронного резонанса (ECR), для осуществления обработки поверхности или нанесения покрытия вокруг нитевидного компонента (F), согласно которому:

осуществляют непрерывное прямолинейное перемещение нитевидного компонента (F) через по меньшей мере два магнитных диполя (1 и 2), расположенных напротив друг друга и вокруг трубы (3), образующей камеру обработки;

вводят микроволновую энергию между по меньшей мере двумя магнитными диполями (1 и 2).

2. Способ по п. 1, отличающийся тем, что обработка поверхности представляет собой очистку, травление, функционализацию или привитую сополимеризацию.

3. Способ по п.1, отличающийся тем, что покрытие получают с помощью PECVD (плазмохимического осаждения из паровой фазы).

4. Устройство для создания плазмы вокруг нитевидного компонента (F), которому сообщается непрерывное прямолинейное движение, содержащее средства для выработки микроволновой энергии в области циклотронного резонанса, отличающееся тем, что устройство содержит по меньшей мере один модуль, состоящий из двух магнитных диполей (1, 2), расположенных напротив друг друга и установленных вокруг трубы (3), которая образует камеру обработки и через которую прямолинейно перемещается нитевидный компонент (F), подлежащий обработке, при этом между двумя диполями установлен микроволновый аппликатор (4).

5. Устройство по п. 4, отличающееся тем, что магнитные диполи (1, 2) представляют собой кольцевые магниты.

6. Устройство по п. 5, отличающееся тем, что кольцевые магниты представляют собой постоянные магниты.

7. Устройство по п. 5, отличающееся тем, что кольцевые магниты представляют собой катушки индуктивности.

8. Устройство по п. 4, отличающееся тем, что микроволновый аппликатор (4) расположен перпендикулярно центральной оси трубы (3).

9. Устройство по п. 4, отличающееся тем, что труба (3) образует Т-образную деталь, имеющую серединную ветвь (3a) и две других ветви (3b, 3c) на обеих сторонах указанной серединной ветви (3a), при этом серединная ветвь (3a) вмещает микроволновый аппликатор, тогда как в двух других ветвях (3b) и (3c) размещены магнитные диполи (1, 2).

10. Устройство по любому из пп. 4—9, отличающееся тем, что устройство содержит несколько модулей, установленных последовательно на одной прямой и соединенных вместе с помощью уплотнительного кольца (5).

11. Устройство по п. 10, отличающееся тем, что каждое кольцо (5) действует как зона нагнетания, соединенная с коллектором для нагнетания газа.

12. Устройство по п. 10, отличающееся тем, что в соответствии с другим вариантом кольца (5) действуют как зона нагнетания и как зона инжекции газа.

13. Устройство по любому из пп. 4—9, отличающееся тем, что нитевидный компонент (F) электрически поляризован для обеспечения возможности ионной бомбардировки плазмы.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2074534C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078847C1 |

| US 6851939 B2, 08.02.2005 | |||

| US 5523126 A1, 04.06.1996. | |||

Авторы

Даты

2018-08-02—Публикация

2015-03-26—Подача