Изобретение относится к нефтедобывающей промышленности и может быть использовано в эксплуатации нефтяных, газовых, водозаборных скважин при откачке жидких сред с механическими примесями.

Предпосылки для создания изобретения.

Анализ существующего уровня техники в данной области показал следующее.

Во время эксплуатации скважин в агрессивной среде происходят процессы отложения солей, АСПО и других механических примесей, вынос песка и образование песчаных пробок, что может приводить к выходу скважины из строя.

Для предотвращения разрушения призабойной зоны скважины и быстрого износа глубинного насосного оборудования, а также для очистки применяются скважинные фильтры.

Существуют скважинные фильтры различных конструкций.

Известен скважинный фильтр, содержащий по меньшей мере один фильтрующий элемент, установленный в секции насосно-компрессорных труб, в стенках которых выполнены продольные щелевые отверстия, причем секции насосно-компрессорных труб соединены между собой наружной резьбовой муфтой, а нижняя секция насосно-компрессорных труб с нижнего свободного конца снабжена наружным резьбовым наконечником (патент на полезную модель РФ №57356, кл. Е21В 43/08, 10.10.2006).

Недостатком данного фильтра является абразивный износ и разрушение фильтрующей сетки в связи с ее закупоркой и медленной очисткой от механических примесей, а также низкий коэффициент сепарации механических примесей.

Известен фильтр скважинный, состоящий из концентрически расположенных наружной и внутренней труб, при этом наружная снабжена отверстиями, в верхней части имеется клапан, а с нижней стороны расположена кольцевая заглушка (Патент РФ №2355876, Е21В 43/08, 20.05.2009).

В данном техническом решении внутри металлической трубы с зазором и соосно с ней расположен фильтрующий элемент, выполненный в виде цилиндрической трубы, соосность фильтрующего элемента обеспечивают центраторы, выполненные в виде сегментов тора и размещенные равномерно по длине металлической трубы, металлическая труба оснащена сверху муфтой, в которой установлен подпружиненный клапан, при этом в муфте имеются продольные пропускные отверстия и гидравлический канал, состоящий из двух половин, причем первая половина канала, снабженная шаром клапана, совпадает с осью скважинного фильтра, а вторая половина выполнена перпендикулярно к ней и не пересекает продольные пропускные отверстия, а выполнена в муфте сквозной, а в нижней части металлической перфорированной трубы имеется отверстие над заглушкой.

Однако данный фильтр недостаточно эффективен, так как пружина, работающая в агрессивной скважинной среде, является слабым звеном, снижающим межремонтный период работы насоса. Устройство имеет сложную конструкцию клапана, что увеличивает стоимость изготовления, а наличие шарика с пружиной требует использования дорогих антикоррозионных материалов, которые могли бы обеспечить безотказную работу клапанного узла на протяжении всего срока эксплуатации скважинного фильтра.

Наиболее близким к изобретению по техническому результату и решаемой задаче является фильтр скважинный, состоящий из концентрически расположенных наружной и внутренней труб, при этом наружная снабжена отверстиями, в верхней части имеется клапан, а с нижней стороны расположена кольцевая заглушка (Патент РФ №2471063, Е21В 43/08, 03.11.2011).

Данное техническое решение включает металлическую трубу с отверстиями, в верхней части которой установлена муфта с клапанным элементом, и размещенный внутри металлической трубы с зазором и соосно с ней фильтрующий элемент, выполненный в виде отдельных секций, соединенных между собой цилиндрическими центраторами, а на концах собранных секций установлены упорные втулки; причем центраторы выполнены в виде ступенчатой втулки с пояском в средней части по оси втулки, цилиндрическая часть втулки меньшего диаметра сопрягается с внутренней поверхностью фильтрующего элемента, а поясок втулки, диаметр которого соответствует внутреннему диаметру металлической трубы, обеспечивает соосность фильтрующего элемента и металлической трубы; упорные втулки выполнены с буртом на наружной поверхности с диаметром, равным внутреннему диаметру металлической трубы.

Клапанный элемент выполнен на стенке муфты в виде сквозного отверстия в форме двух установленных один над другим цилиндров с разными диаметрами оснований, диаметр отверстия со стороны наружной поверхности муфты меньше диаметра отверстия, расположенного со стороны внутренней поверхности муфты, с установленным в нем запорным элементом, соответствующим по конфигурации отверстию, на цилиндре запорного элемента меньшего диаметра имеется проточка с установленным в ней уплотнительным резиновым кольцом.

Однако данный фильтр недостаточно эффективен, так как отверстия на металлической трубе во время эксплуатации покрываются солями, гипсом и др. застывающими отложениями, снижающими межремонтный период работы насоса. Устройство-прототип не имеет элементов, защищающих рабочую наружную поверхность перфорированной трубы от отложений.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности скважинного фильтра за счет увеличения межремонтного периода работы штангового глубинного насоса, оборудованного фильтром.

Указанная задача решается скважинным фильтром тонкой очистки.

Скважинный фильтр тонкой очистки включает фильтрующий элемент - металлическую трубу с отверстиями в виде секций соединенных между собой центраторами, в верхней части которых установлена муфта с клапанным элементом.

Новым является то, что упомянутая металлическая труба с отверстиями по наружной поверхности разделена перегородками, между которыми размещены подпружиненные скребки, корпус каждого из которых плашками на торцах прижат к обсадной трубе, а заостренная поверхность скребка прижата к поверхности металлической трубы с отверстиями, причем корпуса скребков в радиальном направлении соединены между собой при помощи металлического стержня, а центраторы имеют полозья коньков треугольной формы в поперечном сечении и профиль бочкообразной формы.

Новым является и то, что перед спуском в скважину пружины скребков сжаты и склеены клеем, разрушающимся через заданный промежуток времени, а диаметр склеенных скребков меньше диаметра центраторов, при этом после разрушения клея наружный диаметр корпусов скребков по плашкам больше диаметра центраторов.

Высокая продолжительность межремонтного периода обеспечивается тем, что фильтрующий элемент - металлическая труба с отверстиями снабжена скребками, периодически (два раза) за цикл работы установки скребки удаляют осадки на поверхности металлической трубы с отверстиями. Движущей силой скребков является деформация нижнего конца насосно-компрессорных труб, которые за один цикл работы штангового глубинного насоса удлиняются в такте нагнетания и сокращаются в такте всасывания.

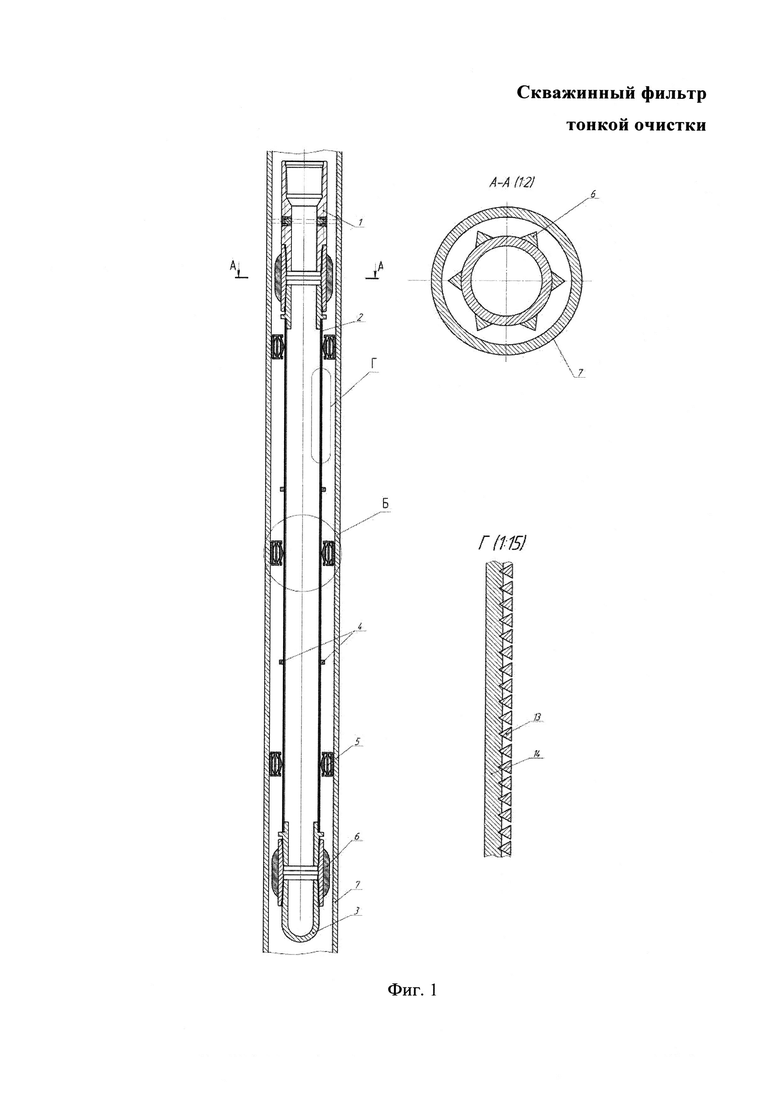

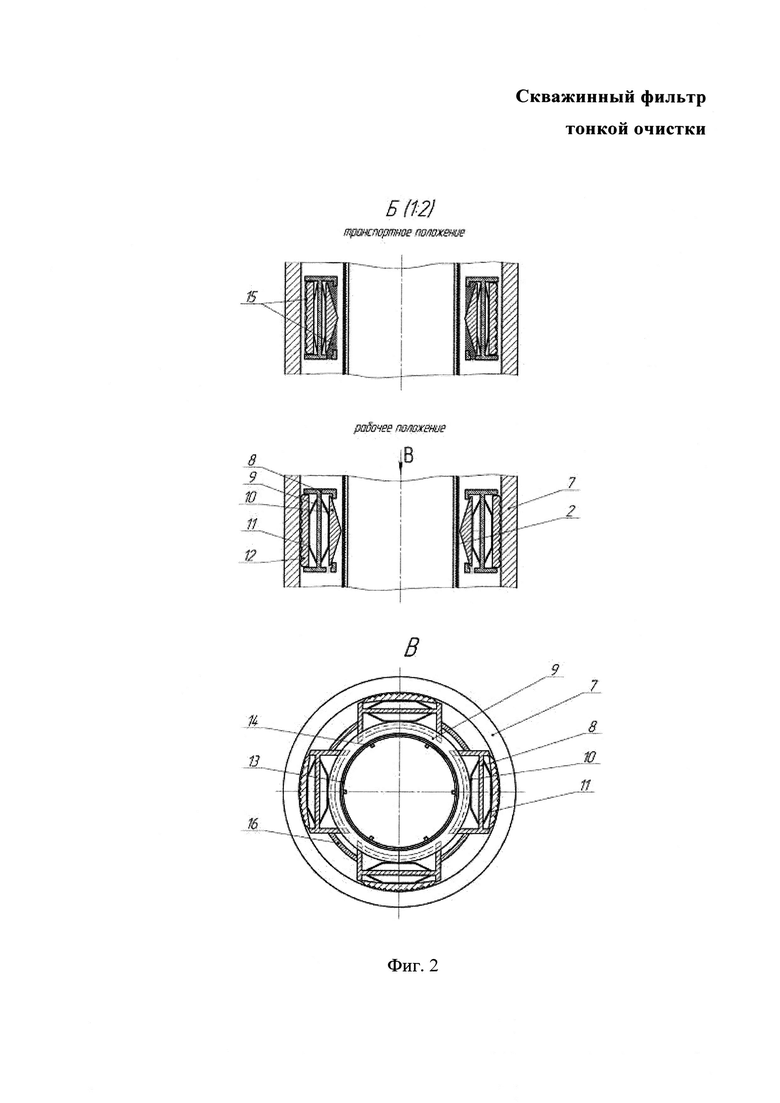

На фиг. 1 представлена общая схема заявляемого скважинного фильтра тонкой очистки и на фиг. 2 - сечения его узлов.

Здесь:

1 - муфта с клапанным элементом;

2 - фильтрующий элемент (металлическая труба с отверстиями);

3 - заглушка;

4 - ограничители хода скребков;

5 - скребок в сборе;

6 - центраторы;

7 - обсадная труба;

Сечения Б, В

8 - корпус скребка;

9 - кольцо скребка;

10 - пружина скребка;

11 - пружина плашки;

12 - плашки корпуса скребка прижатые к внутренней поверхности обсадных труб 7;

13 - проволока треугольного сечения;

14 - направляющая;

15 - клей, разрушающийся во времени;

16 - металлический стержень, связывающий корпусы скребков 8.

Скважинный фильтр монтируется под установленным в скважине штанговым глубинным насосом или винтовым насосом с поверхностным приводом либо на конце хвостовика.

Перед спуском в скважину пружина 11 плашки 12 сжата, и ее витки склеены между собой клеем 15, разрушающимся во времени, которая показана в сечении Б фиг. 2. Во время спуска центраторы, имеющие полозья коньков треугольной формы в поперечном сечении и профиль бочкообразной формы позволяют, защитит щели на поверхности фильтра от засорения, асфальтопарафиновыми отложениями на внутренней поверхности обсадной колонны. Центраторы показаны на сечении А фиг. 1.

После окончания спускоподъемных операций через расчетное время клей 15 разрушается и пружина 11 прижимает плашки 12 к внутренней стенке обсадных труб 7, тем самым корпус скребка 8 фиксируется на обсадной трубе 7. После этого устройство принимает рабочее положение, которое показано в сечениях В фиг. 2. В процессе работы фильтра добываемая из скважины жидкость, проходя через щели, образованные проволокой треугольного сечения 13, расположенной на направляющих 14, которые образуют фильтрующий элемент 2, попадает на прием штангового глубинного насоса (не показан). За счет деформации насосно-компрессорных труб во время работы штангового глубинного насоса нижний конец насосно-компрессорных труб вместе с фильтрующим элементом 2 со щелями из треугольной проволоки 13 фильтра совершает возвратно-поступательное движение дважды за цикл работы штангового глубинного насоса. При ходе плунжера вниз вес жидкости передается на насосно-компрессорные трубы и они растягиваются, перемещая фильтрующий элемент 2 со щелями вниз, а при ходе плунжера вверх насосно-компрессорные трубы сжимаются, перемещая фильтрующий элемент 2 со щелями вверх. Взаимодействие колец скребков 9 с поверхностью фильтрующего элемента 2 со щелями позволяет сбивать зародыши отложений и тем самым предотвращать засорение фильтра. Корпусы скребков 8 соединены между собой при помощи металлического стержня 16, во внутренней части которых расположена проволока треугольного сечения 13, размещенная на направляющих 14, которая показана в сечении Г фиг. 1.

Заглушка 3 препятствует протеканию жидкости через незакрытый торец фильтрующего элемента 2.

В случае отказа скребков 5 давление в щелях фильтрующего элемента 2 возрастает и клапанный элемент в муфте 1 открывается для прохода жидкости, на прием штангового глубинного насоса, минуя фильтр.

Техническим результатом, достигаемым при использовании данного изобретения, является повышение надежности работы устройства и увеличение межремонтного периода работы штангового глубинного насоса за счет исключения возможности засорения фильтрующего элемента.

Заявленное изобретение может быть использовано в нефтегазовой, горной промышленности и других отраслях промышленности при откачке из скважин различного рода жидких сред с механическими примесями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР СКВАЖИННЫЙ | 2013 |

|

RU2540748C1 |

| Скважинная насосная установка для одновременно-раздельной эксплуатации двух пластов | 2019 |

|

RU2713290C1 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2016 |

|

RU2620183C1 |

| ГЛУБИННО-НАСОСНАЯ УСТАНОВКА | 2015 |

|

RU2586349C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2019 |

|

RU2726013C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2016 |

|

RU2624939C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС ДЛЯ ДОБЫЧИ ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2716998C1 |

| СКВАЖИННАЯ ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2009 |

|

RU2403442C1 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2013 |

|

RU2534919C1 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2014 |

|

RU2565947C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано в эксплуатации нефтяных, газовых, водозаборных скважин при откачке жидких сред с механическими примесями. Устройство включает фильтрующий элемент - металлическую трубу с отверстиями в виде секций, соединенных между собой центраторами, в верхней части которых установлена муфта с клапанным элементом. Металлическая труба с отверстиями по наружной поверхности разделена перегородками, между которыми размещены подпружиненные скребки, корпус каждого из которых плашками на торцах прижат к обсадной трубе, а заостренная поверхность скребка прижата к поверхности металлической трубы. Корпусы скребков в радиальном направлении соединены между собой при помощи металлического стержня. Центраторы имеют полозья коньков треугольной формы в поперечном сечении и профиль бочкообразной формы. Перед спуском в скважину пружины скребков сжаты и склеены клеем, разрушающимся через заданный промежуток времени, а диаметр склеенных скребков меньше диаметра центраторов. После разрушения клея наружный диаметр корпусов скребков по плашкам больше диаметра центраторов. Повышается надежность работы устройства, увеличивается межремонтный период работы штангового глубинного насоса за счет исключения возможности засорения фильтрующего элемента. 1 з.п. ф-лы, 2 ил.

1. Скважинный фильтр тонкой очистки, включающий фильтрующий элемент - металлическую трубу с отверстиями в виде секций, соединенных между собой центраторами, в верхней части которых установлена муфта с клапанным элементом, отличающийся тем, что упомянутая металлическая труба с отверстиями по наружной поверхности разделена перегородками, между которыми размещены подпружиненные скребки, корпус каждого из которых плашками на торцах прижат к обсадной трубе, а заостренная поверхность скребка прижата к поверхности металлической трубы с отверстиями, причем корпусы скребков в радиальном направлении соединены между собой при помощи металлического стержня, а центраторы имеют полозья коньков треугольной формы в поперечном сечении и профиль бочкообразной формы.

2. Скважинный фильтр тонкой очистки по п. 1, отличающийся тем, что перед спуском в скважину пружины скребков сжаты и их витки склеены между собой клеем, разрушающимся через заданный промежуток времени, диаметр склеенных скребков меньше диаметра центраторов, при этом после разрушения клея наружный диаметр корпусов скребков по плашкам больше диаметра центраторов.

| СКВАЖИННЫЙ ФИЛЬТР ТОНКОЙ ОЧИСТКИ | 2011 |

|

RU2471063C1 |

| Скважинный фильтр | 1986 |

|

SU1432199A1 |

| Устройство для очистки фильтра в скважине | 1980 |

|

SU883348A1 |

| УСТАНОВКА СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1991 |

|

RU2020269C1 |

| US 6607031 B2, 18.08.2003. | |||

Авторы

Даты

2018-08-09—Публикация

2017-07-25—Подача