Изобретение относится к погружной трубе для выхода газового потока из циклонного сепаратора, включающей цилиндрическую стенку, собранную из отдельных сегментов идентичной формы, причем сегменты расположены как минимум в два ряда друг за другом и в каждом случае проходят в кольцеобразной форме по окружности погружной трубы; подвеску, расположенную в верхнем конце погружной трубы, образованную из подвесных компонентов, проходящую в кольцеобразной форме по окружности погружной трубы и служащую для подвешивания погружной трубы; и кольцеобразную нижнюю грань, которая расположена в нижнем конце погружной трубы, образована из конечных компонентов и служит для увеличения формоустойчивости погружной трубы.

Циклонные сепараторы (циклоны, центробежные сепараторы) используются для отделения твердых частиц, содержащихся в газах, от газового потока. Для этого газовый поток с взвешенными в нем твердыми частицами обычно проходит по касательной внутрь циклона, где благодаря

геометрическому исполнению внутреннего пространства газовый поток движется по спиральному или конически закрученному направленному вниз каналу. В результате действия центробежных сил частицы (достаточно тяжелые) ускоряются наружу и тем самым отделяются, проходят вниз и, в конечном итоге, отводятся из циклона. Газовый поток, зачастую с сокращенной фракцией ультрамелких частиц, повторно проходит вверх через центр циклона. Труба, которая выступает в циклон сверху, т.е. так называемая «погружная труба», служит для отвода газового потока (зачастую с ультрамелкими частицами) вверх. При выборе диаметра и длины погружной трубы следует учитывать, что данный циклон должен обеспечивать соответствующие условия потока и, таким образом, оптимальное функционирование. Помимо значительной механической динамической нагрузки, из-за потока газа или газа/твердых частиц, который движется на большой скорости и отчасти является турбулентным, из-за результирующих сил и воздействия вибрации, а также из-за воздействия твердых частиц может возникать химическая и, в особенности, тепловая нагрузка на погружные трубы. Например, циклонные сепараторы используются в многоступенчатых системах теплообменников на установках для производства цементного клинкера из цементной сырьевой смеси. Будучи выхлопными газами вращающейся печи или ступени обжига, газы, которые в данном случае проходят в совмещенном сонаправленном / противонаправленном потоке к сырьевой смеси (и которые служат для предварительного нагрева сырьевой смеси), имеют высокую температуру. В частности, в самом нижнем циклоне обычная температура может достигать примерно 700-950°С и даже более высоких значений, поэтому погружная труба подвергается особо высокой тепловой нагрузке и, следовательно, интенсивному термохимическому и абразивному износу. Что касается состава погружных труб, то в данном случае необходимо устранить проблемы, возникающие при таких экстремальных условиях.

Одно из усовершенствований цельнолитых погружных труб представлено погружной трубой, раскрытой в документе DE 3228902 С2, цилиндрическая стенка которой собрана из множества продольных сегментов, которые крепятся разъемно и отдельно друг от друга на перекрытии циклонного сепаратора, и которые окружены кольцом в нижнем конце для опоры и поддержания кольцеобразной формы погружной трубы. Возникновение деформации и трещин в кожухе в случае колебания тепловых нагрузок можно, по меньшей мере, сократить, внедрив конструкцию, разделенную на продольные сегменты, и, таким образом, можно упростить работу по сборке.

В документе ЕР 0962255 В1 раскрыто устройство подвески в случае погружных труб с сегментными сборными стенкам, благодаря которому проблемы с надежностью и прочностью подвески, которые возникают в результате экстремальной тепловой нагрузки, устраняются посредством охлаждения подвесных болтов при их расположении в распорных втулках, которые охлаждаются наружным воздухом. В данном случае требования к сборке и техническому обслуживанию ужесточаются по причине относительно сложной конструкции.

В документах ЕР 1153662 В1 и ЕР 0447802 предложены монтажные элементы для сборки сегментной погружной трубы, которая подвержена тепловым нагрузкам и износу. Монтажные элементы расположены на металлических решетках и выполнены из теплостойкого керамического материала. Помимо высоких расходов на производство погружной трубы, может возникнуть проблема гибкости концов металлической решетки, которая в свою очередь приведет к повреждению введенного, частично хрупкого керамического состава.

В ходе разработки, чтобы улучшить механическую надежность погружной трубы, а также упростить сборку и техническое обслуживание, стенки погружной трубы собираются из относительно небольших сегментов, которые расположены рядами, соединены друг с другом в направлении действия силы тяжести и, в конечном итоге, подвешены на верхний край погружной трубы, как предложено, к примеру, в патенте US 7,841,477 В2. Тем не менее, в данном документе предложен возможный ремонт с помощью кольцеобразного устройства, которое собирается не из отдельных компонентов, а имеет цельную форму для подвески сегментов на перекрытие циклона (или, в конечном итоге, на газовую отводную линию). Более того, эта идея также не предусматривает какие-либо методы конструирования для достаточно прочного соединения сегментов друг с другом, которое, с учетом герметизации и формоустойчивости погружной трубы, также выдерживает большие динамические нагрузки.

Конкретные предложения по таким соединениям сегментов представлены в документе DE 4236895 А1. В указанном документе предложена погружная труба для центробежного сепаратора, состоящая из множества колец, расположенных один над другим и соединенных друг с другом, которые в свою очередь выполнены из множества пластинчатых сегментов. Соединение сегментов, которые подвешиваются под действием силы тяжести на сегменты ряда, находящегося над ним, выполняется с помощью как минимум частично наклонных опорных поверхностей, чтобы была реализована модульная система соединений по типу конструктора, в которой устойчивость погружной трубы обеспечивается самоблокировкой отдельных элементов благодаря наклонным поверхностям. В одном из усовершенствований наклонные поверхности образованы на расширениях и углублениях наподобие концов кости, формируя мозаичную сборку сегментов, выполненных в виде литых деталей. Более подробная информация о подвесных компонентах на верхней грани погружной трубы и окончании, обеспечивающем формоустойчивость на нижнем крае, отсутствует. Хотя данное предложение предусматривает определенный уровень устойчивости погружной трубы, принцип опорных поверхностей, выполненных как наклонные поверхности, которые образованы на углублениях / расширениях, применяется ограниченно при экстремальных динамических условиях. Например, вибрации, удары и поперечные силы, возникающие вследствие колебаний плотности, действуют на стенку или отдельные сегменты, в результате чего возникают силы, которые действуют не только внутрь или наружу, но и на основные компоненты в плоскости прилегающих сегментов. Расширения с наклонными поверхностями в данном случае едва ли подходят для удерживания соединения под действием сил, поэтому формоустойчивость погружной трубы уменьшается. Однако, как минимум, в ходе эксплуатации возникает износ наклонных поверхностей, а также риск разлома костеобразных расширений, например, вследствие чего необходимо дорогостоящее техническое обслуживание.

Таким образом, цель настоящего изобретения состоит в создании погружной трубы для выхода газового потока из циклонного сепаратора, в которой даже при интенсивных механических динамических и тепловых нагрузках реализуется высокая жесткость стенки, в том числе надежное соединение между отдельной стенкой и компонентами, и формоустойчивость, при этом работы по сборке и техническому обслуживанию можно выполнять быстро, легко и, следовательно, экономически эффективным образом.

Цель настоящего изобретения достигается посредством погружной трубы для выхода газового потока из циклонного сепаратора, включающей признаки пункта 1 формулы изобретения. Дополнительные полезные

усовершенствования представлены в зависимых пунктах, относящихся к пункту 1 формулы изобретения.

В соответствии с настоящим изобретением предусмотрено, что прилегающие сегменты ряда прилегают друг к другу заподлицо, а сегменты двух прилегающих рядов расположены на расстоянии по отношению друг к другу, и каждый сегмент имеет пластинчатый основной корпус, причем пластинчатый основной корпус (в вертикальном положении) в горизонтальном положении имеет изгиб, соответствующий цилиндрической форме стенки, и в вертикальном участке, расположенном в радиальном направлении, имеет приблизительно S-образную форму, выровненную на концах, таким образом, чтобы был возможен нахлест нижнего участка основного корпуса сегмента одного ряда с верхними участками прилегающих сегментов ряда, расположенного ниже; кроме того, каждый сегмент в нижнем участке имеет два горизонтальных углубления, которые находятся на одной и той же высоте, расположены симметрично по отношению друг к другу, имеют щелевидную форму и открыты по направлению соответствующего края основного корпуса, и каждый сегмент в центральной области верхнего края основного корпуса, на внутренней стороне, расположенной по направлению внутренней области погружной трубы, имеет участок пластины, который выступает приблизительно под прямым углом по отношению к основному корпусу, причем участок пластины в области грани, расположенной по направлению внутренней области погружной трубы, в наружных участках грани, в каждом случае имеет один главным образом кубический, плоский выступающий элемент, который проходит вверх приблизительно под прямым углом таким образом, чтобы выступающий участок пластины каждого сегмента одного ряда для обеспечения соединения сегментов в каждом случае мог находиться на половине пространства по направлению одного углубления двух соответствующих прилегающих сегментов ряда, расположенного выше, и в случае данного соединения сегментов, выступающие элементы нижнего сегмента зацеплялись по площади на расстоянии по отношению к открытому краю соответствующего углубления, на внутренней стороне за основными корпусами соответствующих сегментов ряда, расположенного выше; также, каждый сегмент на внутренней стороне, над каждым из двух углублений, в краевой области основного корпуса, в каждом случае имеет как минимум один перпендикулярно выступающий внутрь, приблизительно кубический элемент расширения таким образом, чтобы при наличии соединения сегментов, элемент расширения, посредством блокирующего действия на соответствующий выступающий элемент, предотвращал соскальзывание выступающего участка пластины прилегающего сегмента, расположенного в ряду ниже, в сторону углубления.

Сборка стенки из сегментов, а также конструирование устройства подвески и нижнего окончания погружной трубы из отдельных компонентов упрощает установку и замену отдельных сегментов или компонентов. В частности, быстрая и, следовательно, относительно экономически выгодная замена сегментов стенки в случае технического обслуживания и ремонта возможна благодаря стыкуемому подвесному соединению сегментов друг с другом; кроме того, сварка не требуется. Благодаря наличию множества сегментов небольшого размера можно ограничить замену материала только фактически поврежденными областями. При этом удлинение или укорачивание погружной трубы может выполняться в сравнительно короткое время, что может быть полезно при изменчивых условиях эксплуатации циклона.

Также имеет место и то, что в погружной трубе, предложенной по настоящему изобретению, разделенная на сегменты конструкция известным способом увеличивает надежность по отношению к термическим процессам и в этом случае посредством специфического деформирующего воздействия и, главным образом, в отношении механического динамического воздействия. Выявлено, что помимо прочего тип конструкции соединения между сегментами и конечной нижней гранью обеспечивает значительную формоустойчивость и жесткость погружной трубы, подходящей, например, для условий циклона (на нижних ступенях) системы теплообменника в рамках производства цементного клинкера из сырьевой смеси. Кроме того, высокая динамическая надежность соединения сегментов обеспечивается благодаря подвесному/разъемному соединению между сегментами прилегающих рядов, объединенному и усиленному, состоящему из двух частей: после установки участков пластины в углубления прилегающих сегментов, такое соединение, в результате установки внутрь отверстия участков пластин, закрепляется выступающими элементами посредством угловой опоры по площади напротив сегмента, расположенного выше, что дополнительно является более прочным способом по сравнению, например, с соприкосновением по наклонной поверхности. Более того, в направлении касательной стенки погружной трубы, элементы расширения над углублениями предотвращают соскальзывание одного сегмента в сторону другого, например, под воздействием дополнительной поперечной силы, потому что элементы расширения блокируют выступающие элементы на участке поверхности, установленные в соответствующие углубления таким образом, чтобы не допустить их движения. Нахлест, возможный посредством S-образной формы основных корпусов пластинчатых сегментов, соединенных рядов сегментов способствует формоустойчивости и герметизации погружной трубы.

Предпочтительный вариант осуществления настоящего изобретения предусматривает, что как минимум два элемента расширения на внутренней стороне каждого сегмента располагаются с соответствующего края таким образом, чтобы соприкосновение по площади для формоустойчивости погружной трубы располагалось между соответствующими элементами расширения двух сегментов, прилегающих в одном ряду. Элементы расширения по настоящему изобретению выполняют не только функцию предотвращения поперечного разъединения, и также предотвращают образование мест утечки в стенках погружной трубы между прилегающими сегментами в одном ряду вследствие сильной динамической нагрузки погружной трубы во время эксплуатации. Выявлено, что помимо прочего в данном варианте осуществления элементы расширения значительно способствуют сохранению аксиальносимметричной формы погружной трубы, что является преимуществом в отношении энергетического аспекта и важным элементом для минимизации износа погружной трубы, так как локальные возмущения потока вследствие соприкосновения элементов расширения рассеиваются по всей окружности.

В случае если погружные трубы в циклонных сепараторах используются в установках теплообменников, например, при производстве цемента, они подвергаются весьма сильной нагрузке из-за температуры газового потока и взвешенных в нем ультрамельких частиц. Требования к материалу сегментов относятся в частности к теплостойкости, стойкости к высокотемпературной коррозии, пластичности и прочности. По этой причине предпочтительный вариант осуществления настоящего изобретения предусматривает, что сегменты изготавливаются из жаростойкой литой стали. Практически целесообразно изготовление сегментов в каждом случае в виде одной литой детали, однако многокомпонентный отлив или другие подходящие методы также допускаются. В случае циклонов, в которых поток газа/твердых частиц имеет меньшую температуру, чем на верхних ступенях многоступенчатого циклонного теплообменника, возможно также использовать для сегментов жаростойкие стальные листы, но в расчете необходимо учесть, что производство посредством гибки или сварки является дорогим.

Еще в одном предпочтительном варианте осуществления изобретения предусматривается, что сегменты имеют эргономическую конструкцию, иными словами, исполнены так, чтобы позволить их транспортировку и простое обращение. В размерах каждого сегмента соблюдается масштаб, чтобы каждого сегмента не превышал 60 кг, предпочтительно составлял 25 кг, более предпочтительно 10 кг. К преимуществам разделенной на сегменты конструкции относится тот факт, что одновременно возможно переместить или заменить только отдельные сегменты для каждого случая при установке и ремонте погружной трубы. В настоящем изобретении установка и ремонт требуют меньше времени, а срок службы продлен, так как в этом случае сегменты просты в обращении и, в лучшем случае, их может поднять даже один техник. Таким образом, сегменты могут быть сообразно малого размера без потери функциональной возможности и устойчивости погружной трубы.

Еще в одном варианте осуществления изобретения предусматривается, что первая часть конечных компонентов образована конечными сегментами, которые проходят в кольцеобразной форме по окружности в нижнем конце погружной трубы, а вторая часть конечных компонентов образована стабилизирующими элементами, которые соединяют конечные сегменты друг с другом; в данном случае каждый конечный сегмент (в вертикальном положении) в верхнем участке, имеет конструкцию, аналогичную конструкции соответствующего верхнего участка сегмента стенки погружной трубы таким образом, чтобы конечный сегмент зацеплялся посредством выступающего участка пластины и двух выступающих элементов в углублениях двух прилегающих сегментов, расположенных в самом нижнем ряду сегментов стенки, для обеспечения соединения; нижняя часть каждого конечного сегмента состоит из пластинчатого основного корпуса, который, по направлению внутренней стороны, посредством двухугловой конфигурации, имеет открытый вверх U-образный профиль, причем два направленных вверх фланца U-образного профиля дополнительно соединены друг с другом как минимум посредством двух перегородок; более того, стабилизирующие элементы имеют вытянутую форму с углублениями на нижней поверхности таким образом, чтобы в каждом случае по всей окружности погружной трубы множество, предпочтительно два, прилегающих конечных сегмента были неподвижно соединены между собой благодаря стабилизирующему элементу, вставленному в неразрывный U-образный профиль конечных сегментов, причем углубления каждого стабилизирующего элемента зацепляются вокруг перегородок множества конечных сегментов сверху, в каждом случае, предпочтительна одна перегородка двух прилегающих конечных сегментов.

Таким образом, в то время как конечные сегменты вставляются в самый нижний ряд сегментов стенки так же, как и сегменты стенки прилегающих рядов соединяются друг с другом, U-образный профиль на нижнем конце конечных сегментов обеспечивает применение продольных корпусов, которые в предпочтительном варианте также изготавливаются из жаростойкой стали. Посредством перегородок U-образного профиля и углублений, которые соответствуют перегородкам на нижней поверхности стабилизирующих элементов, углубления можно установить на перегородки и выполнить фиксацию, которая в случае небольшого температурного расширения усиливается. Для установки и термообработки желательно, чтобы только два конечных сегмента, соединенные друг с другом посредством одного стабилизирующего корпуса в кольцеобразной форме, выполнялись таким способом. Выявлено, что конечная нижняя грань, выполненная в местах с самыми большими механическими нагрузками на погружную трубу из-за динамического воздействия газового потока, играет важную роль в обеспечении жесткости соединения и формоустойчивости погружной трубы. В настоящем изобретении установка требует относительно меньше времени.

В отношении крепления погружной трубы к ее верхнему концу, предпочтительный вариант осуществления изобретения предусматривает, что каждый подвесной компонент состоит из подвесного сегмента и корпуса подвески; каждый подвесной сегмент расположен на расстоянии по отношению к сегментам верхнего ряда стенки погружной трубы и (в вертикальном положении), в нижнем участке, имеет конструкцию, аналогичную конструкции соответствующего нижнего участка сегмента стенки таким образом, чтобы в каждом случае выступающие участки пластины двух прилегающих сегментов верхнего ряда зацеплялись в углублениях подвесного сегмента, а в выступающих элементах было предотвращено их соскальзывание в сторону посредством элементов расширения подвесного сегмента; кроме того, верхняя часть каждого подвесного сегмента состоит из пластинчатого основного корпуса, который, по направлению внешней стороны, посредством двухугловой конфигурации, имеет открытый вниз U-образный профиль, который образует крюк; более того, каждый корпус подвески расположен так, чтобы прилегать к верхнему краю погружной трубы, на перекрытии циклонного сепаратора, и выполнен в такой форме, чтобы соответствующий подвесной сегмент можно было подвесить при помощи крюка на приблизительно кубическом участке корпуса подвески, и чтобы участок корпуса подвески, ступенчатый или неразрывный, повернутый назад в направлении вниз, был направлен наружу, в частности, из кубического участка в части зафиксированного конструктивного элемента циклонного сепаратора, предпочтительно, стенки газовой отводной линии, которая проводит идущий снизу поток газа, и корпус подвески был прикреплен к зафиксированному конструктивному элементу циклонного сепаратора, предпочтительно, стенке газовой отводной линии.

В случае подвешивания, каждый корпус подвески может изготавливаться из цельнолитой детали. Корпусы подвески могут располагаться на перекрытие циклона, возможно размещение на плоском фланце или опорном устройстве, прикрепленном к газовой линии. В целом, в циклонных сепараторах линия повышения газа проводит идущий снизу поток газа после выхлопа из погружной трубы, где газовые линии крепятся посредством их стенок к перекрытию циклона. Даже если циклоны модернизированы предложенной погружной трубой, стенки и кожухи газовых линий могут использоваться для разъемного болтового крепления корпусов подвески к газовым линям посредством как минимум одного болта с потайной головкой, и таким образом, обеспечивая дополнительную устойчивость подвески. Обе такие установки корпусов подвески и зацепления подвесных сегментов отличаются особенной простотой, для которых также требуется относительно небольшое количество деталей. Сварка не требуется.

Для обеспечения высокого уровня стойкости к коррозии и теплостойкости, в одном варианте осуществления изобретения предусматривается, что корпусы подвески изготавливаются из огнеупорного материала с высокой прочностью на сжатие. Выявлено, что благодаря конструкции охлаждение подвески не требуется, таким образом, проблемы с охлаждением подвески, известные из практики, не возникают, в случае использования конструкции, предложенной по данному изобретению.

В соответствии с настоящим изобретением, погружная труба не ограничивается строго описанной здесь установленной формой. Разделенная на сегменты конструкция позволяет путем соответствующего изменения S-образной формы сегментов, и посредством более трапециеобразной, чем обычно прямоугольной, формы основных корпусов пластинчатых сегментов, получить даже конические участки погружной трубы вместо целиком цилиндрической погружной трубы. Кроме того, отдельные части могут изменяться в рамках их установленной формы без отклонения от основного принципа в соответствии с настоящим изобретением разъемных соединений, как и без завершающей и висячей конструкции.

Настоящее изобретение будет более подробно рассмотрено на основе следующих фигур, где

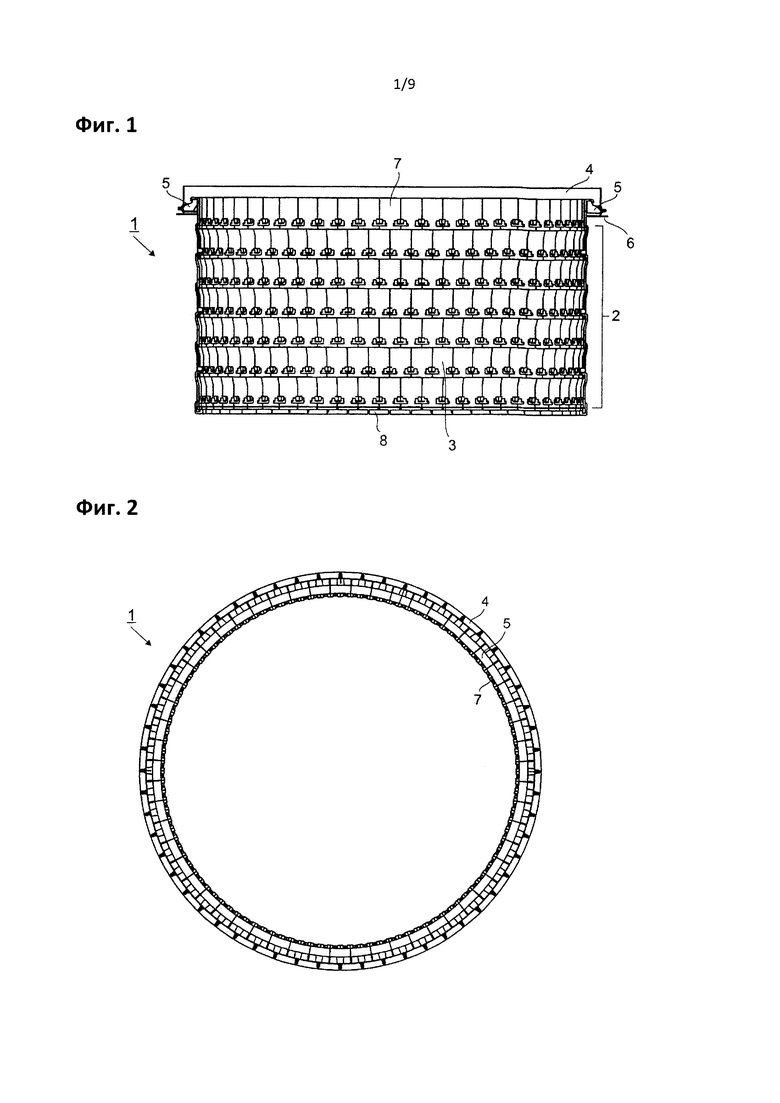

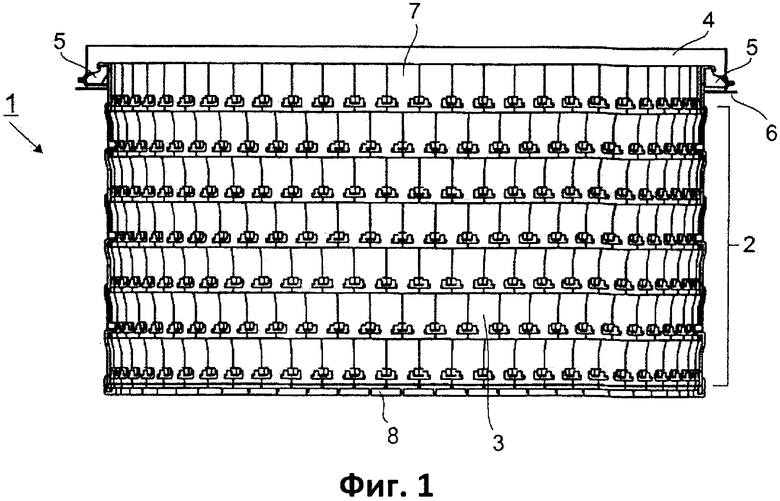

на фиг. 1 изображена погружная труба в соответствии с настоящим изобретением, в виде сбоку;

на фиг. 2 изображен вид погружной трубы с фиг. 1 сверху;

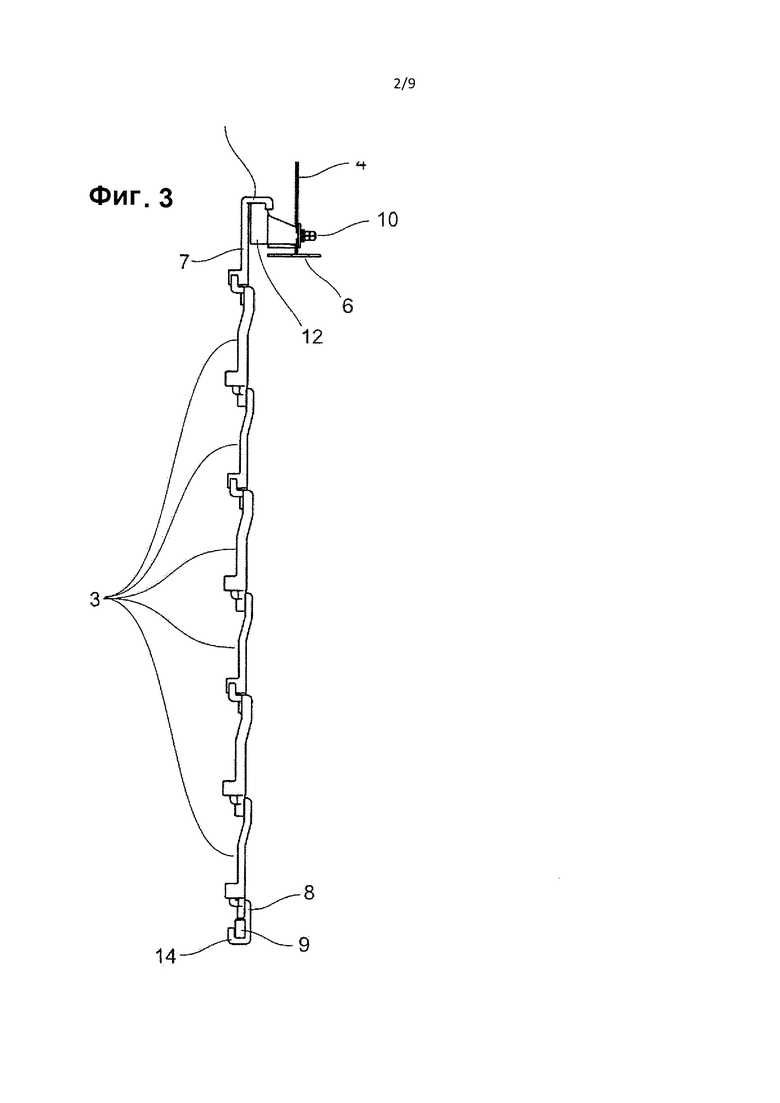

на фиг. 3 изображен вертикальный участок через погружную трубу в круговом расположении;

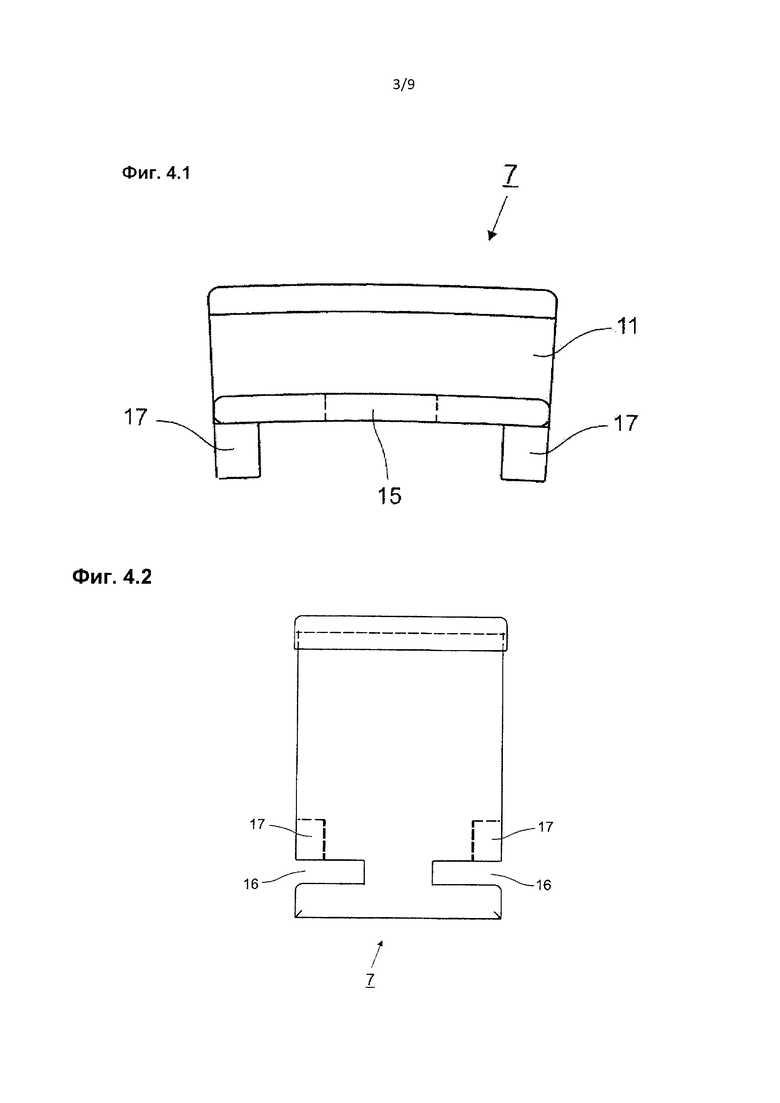

на фиг. 4.1 изображен подвесной сегмент(вид сверху);

на фиг. 4.2 изображен подвесной сегмент (вид с другой стороны);

на фиг. 4.3 изображен подвесной сегмент (вид сбоку);

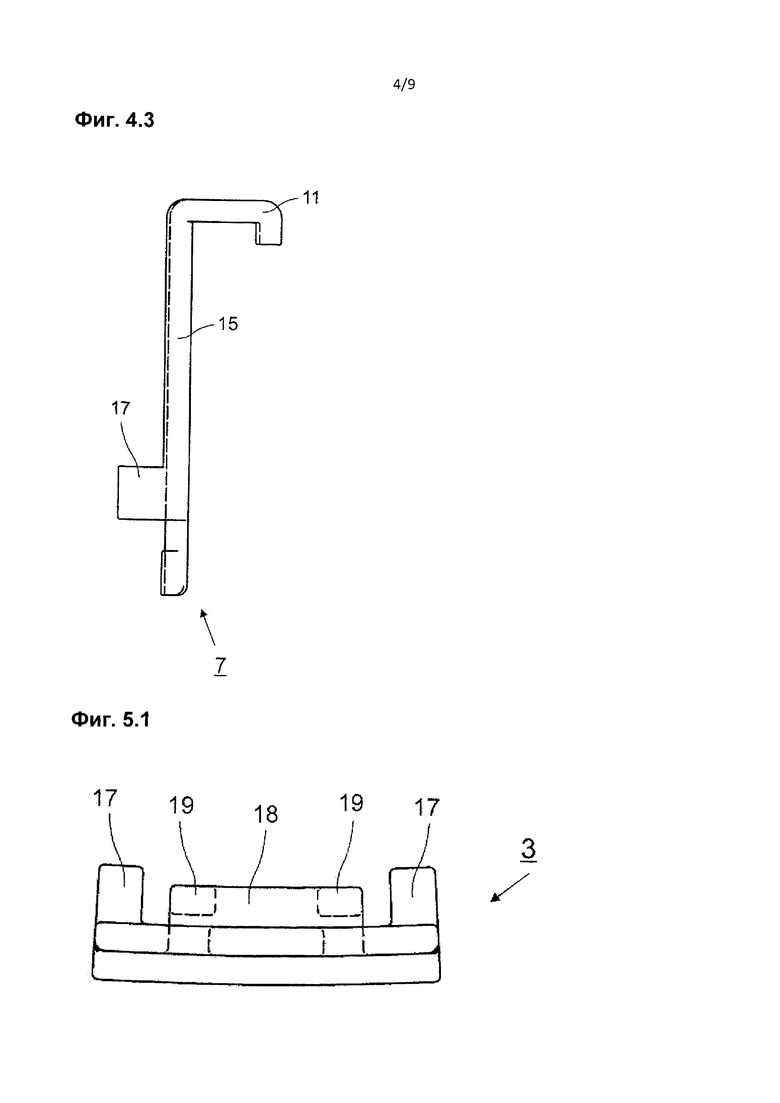

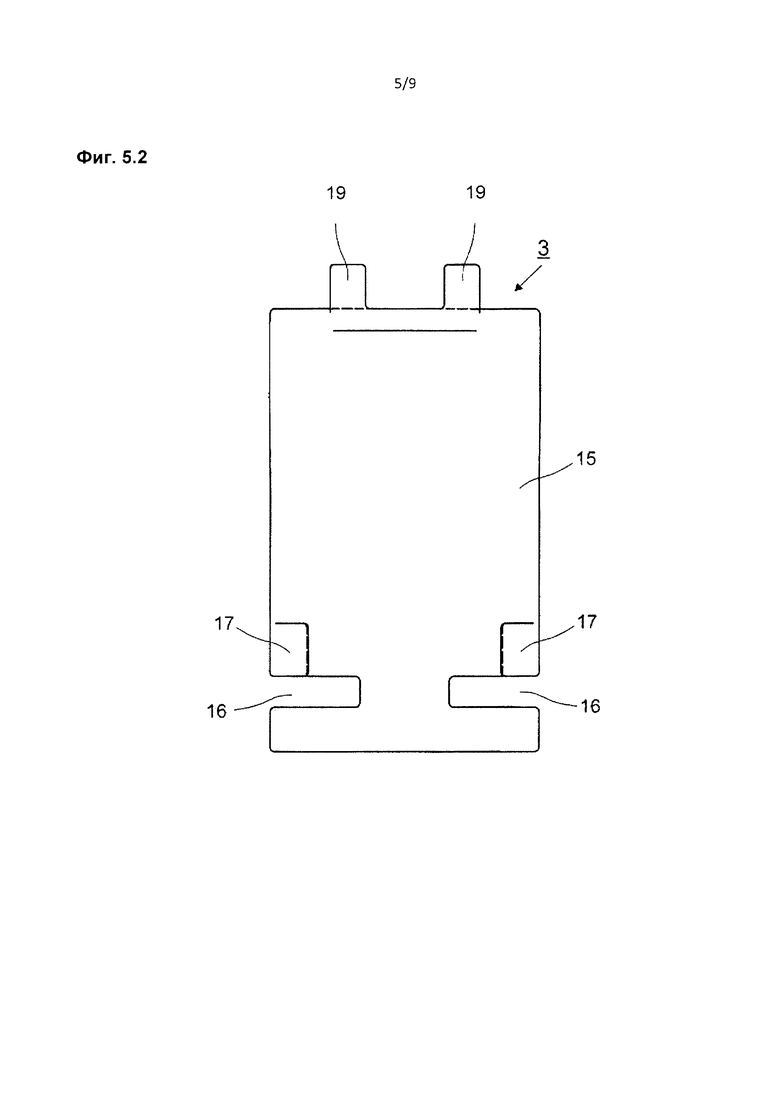

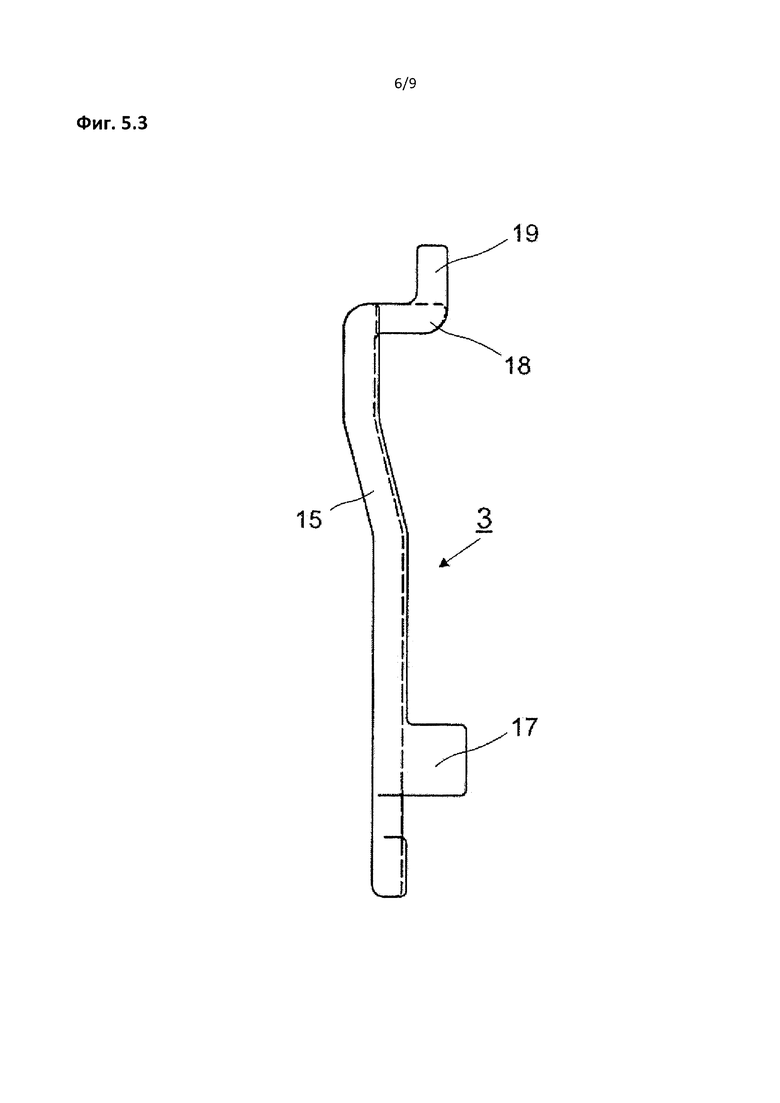

на фиг. 5.1 изображен сегмент стенки (вид сверху);

на фиг. 5.2 изображен сегмент стенки (вид с другой стороны);

на фиг. 4.3 изображен сегмент стенки (вид сверху);

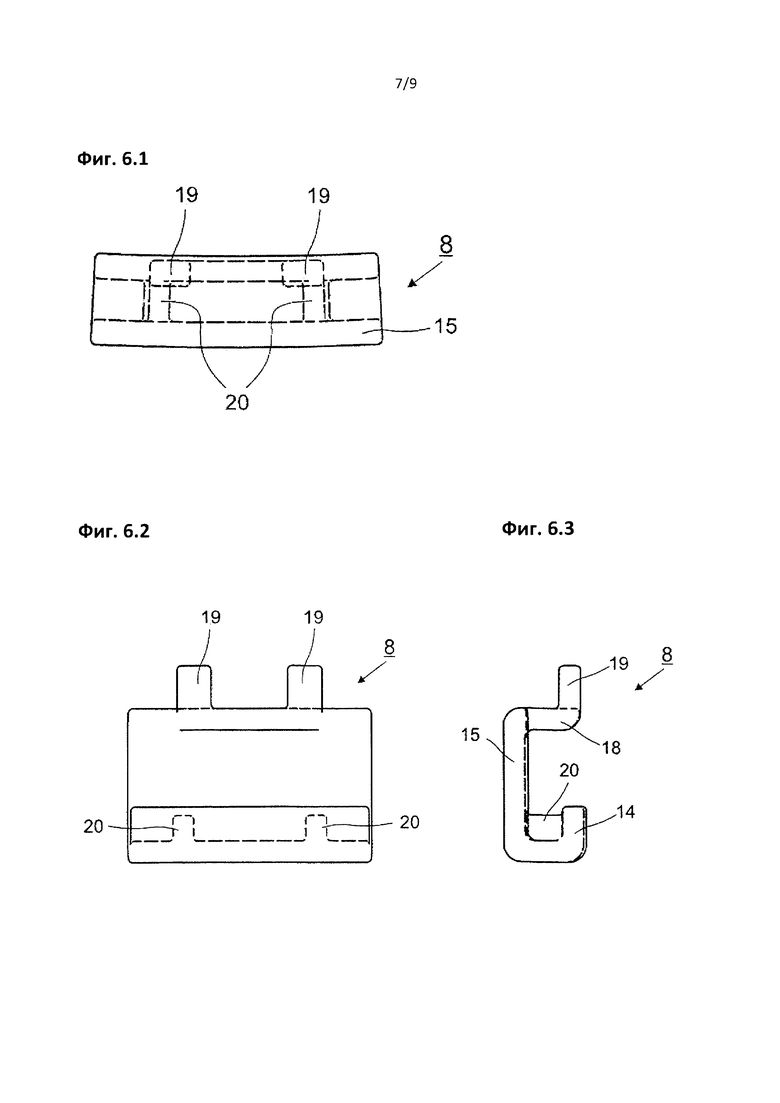

на фиг. 6.1 изображен конечный сегмент (вид сверху);

на фиг. 6.2 изображен конечный сегмент (вид с другой стороны);

на фиг. 6.3 изображен конечный сегмент (вид сбоку);

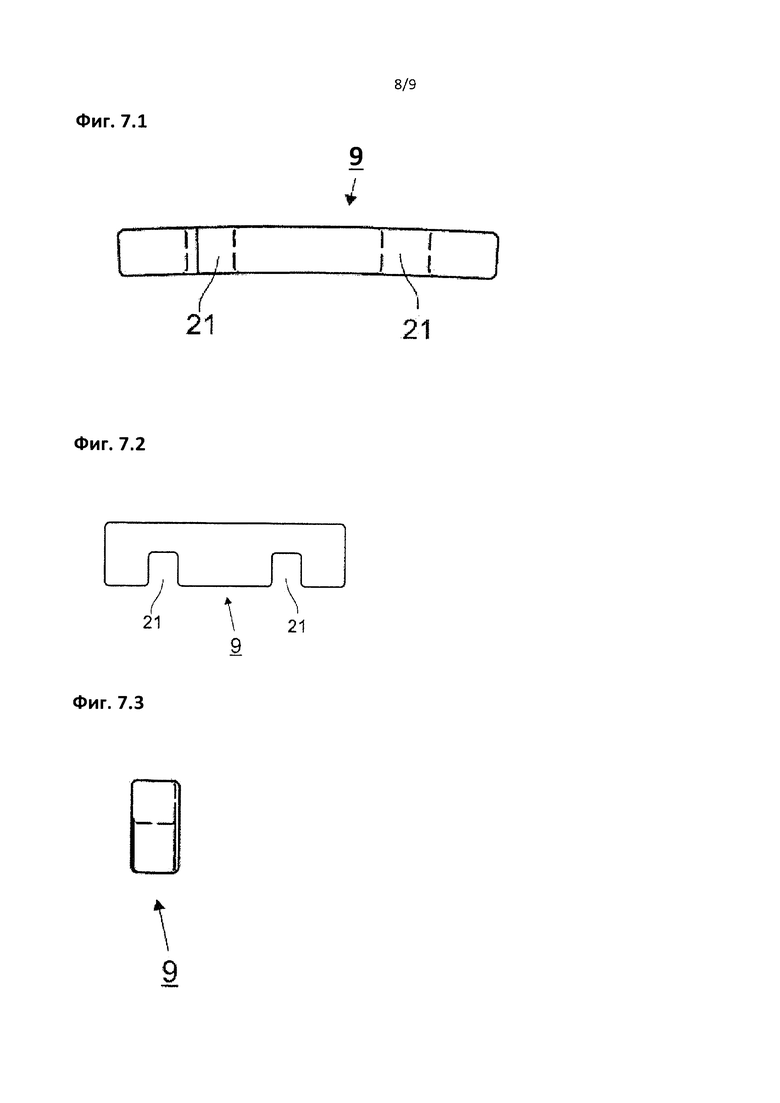

на фиг. 7.1 изображен стабилизирующий элемент (вид сверху);

на фиг. 7.2 изображен стабилизирующий элемент (продольный вид сбоку);

на фиг. 7.3 изображен стабилизирующий элемент (поперечный вид сбоку);

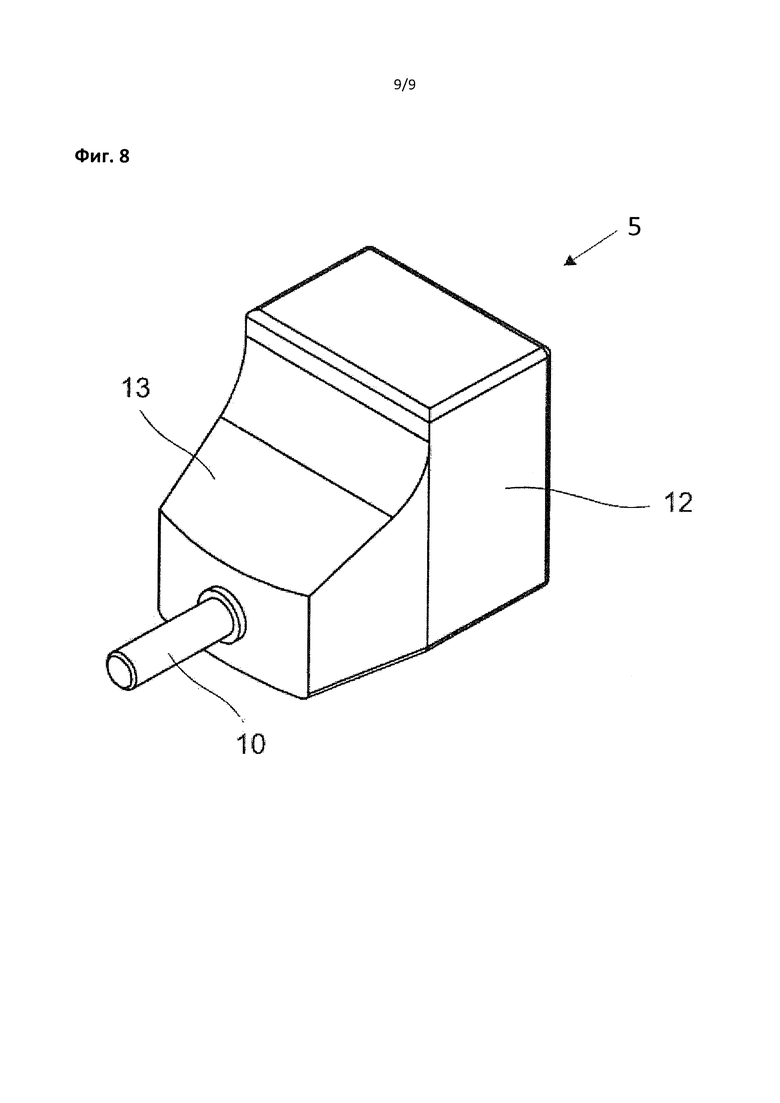

на фиг. 8 изображен корпус подвески(вид в изометрии);

На фиг. 1 изображен пример осуществления погружной трубы 1 согласно с данным изобретением в виде сбоку. Цилиндрическая стенка 2 погружной трубы 1 состоит из связанных кольцеобразных рядов, которые, в свою очередь, собраны из сегментов 3, которые имеют идентичную форму и предпочтительно должны быть изготовлены из жаростойкой литой стали. В верхнем крае погружная труба 1 открывается в газовую отводную линию, которая направляется вверх 4 (схематически иллюстрируется в определенной степени), где корпуса подвески 5 прикреплены болтами к стенке газовой отводной линии 4. Корпуса подвески 5 расположены в кольцеобразной форме по всей окружности, где, на фиг. 1, только два корпуса подвески 5 слева и справа изображены на верхнем крае. Корпуса подвески 5 в этом случае установлены на перегородку, которая приварена к газовой отводной линии 4, или на перекрытии циклонного сепаратора 6. К верхним рядам сегментов 3 стенки 2 присоединены подвесные сегменты 7, где каждый подвесной сегмент 7 подвешен на корпусе подвески 5, таким образом производя подвеску всей погружной трубы 1. Нижний край погружной трубы 1 стабилизирован с помощью ряда конечных сегментов 8 в U-образном профиле, сформированном в нижнем конце, в котором установлены стабилизирующие элементы 9 в форме продольного тела (не видно на фигуре). Погружная труба 1 проводит идущий снизу поток газа, от которого были отделены твердые частицы, зачастую за исключением ультрамелких частиц, вверх из циклона. Погружная труба 1 с фиг. 1 показана в виде сверху на фиг. 2.

На фиг. 3 схематически показана последовательность подвески составных частей погружной трубы 1 в вертикальном участке в месте расположения окружности погружной трубы 1. В верхнем крае, подвесной сегмент 7 подвешен на корпус подвески 5, где корпус подвески 5 раздельно крепится с помощью болтов 10 к стенке газовой отводной линии 4 на приваренной к газовой отводной линии 4 перегородке, или на перекрытии циклонного сепаратора 6.

Подвесной сегмент 7 подвешен с помощью профиля крюка 11, образованного на его верхнем конце, на кубическом участке 12 корпуса подвески 5, где кубический участок 12 переходит в участок, повернутый назад и вниз 13 корпуса подвески 5. В других вариантах осуществления, кубический участок 12 также может быть сконструирован в других формах. В данном варианте осуществления, в схеме подвешенного присоединения, подвесной сегмент 7 присоединяется с помощью шести сегментов 3 стенки 2. Сегменты 3 перекрывают друг друга благодаря их уплощенному, приблизительно S-образному профилю, и сцепляются друг с другом, при этом прилегающие сегменты 3 примыкающих друг к другу рядов расположены на расстоянии по отношении друг к другу (см. Фиг. 1). Нижнее окончание образовывается с помощью конечного сегмента 8, в U-образном профиле 14 которого, находящемся в нижнем конце, устанавливается часть стабилизирующего элемента 9.

На фиг. с 4.1 по 4.3 показан подвесной сегмент 7 в виде сверху (4.1), в виде с внешней стороны, который является отражением вида с внутренней стороны погружной трубы 1 (4.2) и в виде сбоку (4.3), Вид сверху показывает куполообразную форму, которую имеет подвесной сегмент 7 соответственно цилиндрической формой погружной трубы 1. Подвесной сегмент 7 имеет пластинчатый основной корпус 15, в верхнем конце которого, посредством двухугловой конфигурации, образуется U-образный профиль, который выполняет функцию крюка 11 для установки подвески. Для соединения с сегментами 3 верхнего ряда, подвесной сегмент 7, в своей нижней части, имеет два горизонтальных щелевидных углубления 16, открытых по направлению к краю. Элементы расширения 17, расположенные на внутренней стороне, согласно с данным изобретением, являются частью конструкции, которая предотвращает сцепившийся сегмент 3 от выскальзывания из соответствующего углубления 16.

На фиг. с 5.1 по 5.3. показан сегмент 3 стенки 2 в виде сверху (5.1), в виде с внешней стороны, который является отражением вида с внутренней стороны погружной трубы 1 (5.2) и в виде сбоку (5.3). В горизонтальной проекции можно видеть куполообразную форму в горизонтальном положении, в виде со стороны можно видеть выровненную приблизительно S-образную форму пластинчатого основного корпуса 15 сегмента 3. Конструкция сегмента 3 в нижней части соответствует конструкции нижней части подвесного элемента 7, как уже было рассмотрено. В центре верхней крайней части сегмент 3 имеет участок пластины 18, который выступает под прямым углом относительно внутренней стороны. В каждом из двух углов, располагающихся относительно внутренней стороны, участок пластины 18 имеет один плоский выступающий элемент 19, который ведет вверх под прямым углом. Размеры сегментов 3 подобраны таким образом, чтобы сегмент 3 мог стыковаться в каждом случае, когда половина его участка пластины 18 в прилегающих друг к другу углублениях 16 прилегающих сегментов 3 располагается в ряде выше (или конечный сегмент 8). В данном случае, для увеличения стабильности соединения, выступающие элементы 19 сцепляется с соприкосновением по площади на внутренней поверхности за основным корпусом 15 соответствующего сегмента 3, расположенного над ним (или конечный сегмент 8). В соединении, выступающие элементы, в направлении внутрь, расположены прямо противоположно соответствующему элементу расширения 17, так что скользящее движение со стороны из углублений 16 блокируется даже под действием высоких нагрузок. Дополнительная поддержка обеспечивается в результате соединения между соответствующими элементами расширения 17 двух прилегающих сегментов 3 в одном ряде. Таким образом, сегменты 3 соединены друг с другом с высокой жесткостью соединения, так что погружная труба обеспечена высокой формоустойчивостью.

На фиг. с 6.1 по 6.3 показан конечный сегмент 8 в виде сверху (6.1), в виде с внешней стороны, который является отражением вида с внутренней стороны погружной трубы 1 (6.2) и в виде сбоку (6.3). Конструкция верхней части конечного сегмента 8 соответствует конструкции верхней части сегмента 3 стенки 2 таким образом, чтобы конечный сегмент 8 можно было зацепить при помощи крюка в самом нижнем ряду сегментов 3. В нижней части каждый конечный сегмент 8 имеет, относительно внутренней стороны, открытый вверх U-образный профиль 14. В этом случае две части (фланцы) U-образного профиля 14 соединены между собой посредством двух перегородок 20.

Для обеспечения формоустойчивости погружной трубы 1 сцепленный U-образный профиль 14, образованный конечными сегментами 8, который проходит в кольцеобразной форме по окружности, имеет

соединительные, продольно проходящие стабилизирующие элементы 9, вставленные в него. На фиг. 7.1 (вид сверху), 7.2 (продольный вид сбоку) и 7.3 (поперечный вид сбоку) показан стабилизирующий элемент 9 указанного типа. В случае, в частности, предпочтительном для установки, представленном в настоящем документе, стабилизирующий элемент 9 в каждом случае предусмотрен для двух прилегающих конечных сегментов 8. На нижней поверхности углубления стабилизирующего элемента 21 предусмотрены таким образом, чтобы в каждом случае каждое углубление 21 могло зацепляться вокруг одной перегородки 2 0 двух прилегающих конечных сегментов 21 сверху и, следовательно, посредством фиксации или заклинивания было обеспечено неподвижно соединенное и формоустойчивое нижнее окончание погружной трубы 1.

На фиг. 8 изображен корпус подвески 5 в косом виде. Как описано выше, корпус подвески имеет приблизительно кубический участок 12. Для того чтобы крюк 11 соответствующего подвесного сегмента 7 можно было зацепить на кубическом участке 12, другая часть корпуса подвески 5 образована участком 13, ступенчатым или неразрывным, повернутым назад в направлении вниз, как показано и предпочтительно для устойчивости. Участок направляет корпус подвески 5 к зафиксированному конструктивному элементу, в частности, стенке газовой отводной линии 4, к которой корпус подвески 5 может быть разъемно прикреплен болтами посредством как минимум одного болта с потайной головкой 10. Корпусы подвески 5 предпочтительно изготовлены из огнеупорного материала с высокой прочностью на сжатие таким образом, чтобы можно было обойтись без специальных мер по охлаждению.

Посредством конструкции погружной трубы 1, показанной в данном варианте осуществления, которая состоит из комбинации трех частей - во-первых, рассмотренных сегментов 3 стенки 2 с соединительными элементами по настоящему изобретению, во-вторых, подвесных компонентов 5, 7 по настоящему изобретению и в-третьих, конечных сегментов 8, 9 - представлена погружная труба 1, которая (при использовании указанных материалов) подходит даже для экстремальных тепловых и механических динамических нагрузок, преобладающих, например, в циклонных сепараторах, используемых в цементной промышленности, и, которая, в процессе работы, обеспечивает экономически эффективную эксплуатацию.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Погружная труба

2 Стенка

3 Сегмент (стенка)

4 Газовая отводная линия

5 Корпус подвески

6 Перекрытие циклонного сепаратора

7 Подвесной сегмент

8 Конечный сегмент

9 Стабилизирующий элемент

10 Болт

11 Крюк

12 Кубический участок

13 Участок, повернутый назад

14 U-образный профиль(конечный сегмент)

15 Основной корпус

16 Углубление

17 Элемент расширения

18 Участок пластины

19 Выступающий элемент

20 Перегородка

21 Углубление стабилизирующего элемента

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИКЛОННОЕ УСТРОЙСТВО | 1994 |

|

RU2128555C1 |

| Циклон | 1990 |

|

SU1783996A3 |

| КАНАЛ МЕШАЛКИ ДЛЯ ПОДАЧИ ГИПСОВОЙ СУСПЕНЗИИ И СПОСОБ ПОДАЧИ ГИПСОВОЙ СУСПЕНЗИИ | 2018 |

|

RU2757243C1 |

| СИСТЕМА СЖИГАНИЯ В ЦИРКУЛИРУЮЩЕМ ПСЕВДООЖИЖЕННОМ СЛОЕ, ВКЛЮЧАЮЩАЯ ТЕПЛООБМЕННУЮ КАМЕРУ МЕЖДУ ОТДЕЛИТЕЛЕМ ЧАСТИЦ И ПЕЧЬЮ | 2001 |

|

RU2235943C2 |

| МУСОРОУБОРОЧНАЯ МАШИНА ВАКУУМНОГО ДЕЙСТВИЯ | 2005 |

|

RU2322174C2 |

| Неметаллический уплотнительный элемент | 2019 |

|

RU2712865C1 |

| РАСПРЕДЕЛИТЕЛЬ ДЛЯ ШНЕКОВОГО ФИЛЬТРУЮЩЕГО ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2014 |

|

RU2646928C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2012 |

|

RU2575550C2 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ МЕЛКИХ ЧАСТИЦ (ВАРИАНТЫ) | 2004 |

|

RU2353436C2 |

| ВИХРЕДИНАМИЧЕСКИЙ СЕПАРАТОР | 2006 |

|

RU2323767C2 |

Изобретение относится к погружной трубе для выхода газового потока из циклонного сепаратора. Погружная труба содержит цилиндрическую стенку (2), собранную из отдельных сегментов (3), причем сегменты (3) расположены как минимум в два ряда друг за другом, и подвеску, расположенную в верхнем конце погружной трубы (1), образованную от подвесных компонентов (5,7), которая проходит в кольцеобразной форме по окружности погружной трубы (1) и служит для подвески погружной трубы (1), и кольцеобразную нижнюю грань, расположенную на нижнем конце погружной трубы (1), образованную от конечных компонентов (8,9). Каждый сегмент (3) в вертикальном участке, расположенном в радиальном направлении, имеет приблизительно S-образную форму, выровненную на концах таким образом, чтобы был возможен нахлест нижнего участка основного корпуса сегмента (3) одного ряда с верхними участками прилегающих сегментов (3) ряда, расположенного ниже. При этом каждый сегмент имеет два горизонтальных углубления (16) и выступающие элементы (19), причем участок пластины (18) в области грани, расположенной по направлению внутренней области погружной трубы (1), в наружных участках грани, в каждом случае имеет один, главным образом кубический, плоский выступающий элемент (19), расположенный таким образом, чтобы при наличии соединения сегментов (3) элемент расширения (17) посредством блокирующего действия на соответствующий выступающий элемент (19) предотвращал соскальзывание выступающего участка пластины (18) прилегающего сегмента (3), расположенного в ряду ниже, в сторону углубления (16). Техническим результатом является обеспечение высокой жесткости стенки за счет повышения надежности соединения между отдельной стенкой и компонентами, обеспечение формоустойчивости, а также упрощение технического обслуживания. 6 з.п. ф-лы, 16 ил.

1. Погружная труба (1) для выхода газового потока из циклонного сепаратора, включающая

- цилиндрическую стенку (2), собранную из отдельных сегментов (3) идентичной формы, причем сегменты (3) расположены как минимум в два ряда, друг за другом и в каждом случае образуют кольцо по окружности погружной трубы (1),

- подвеску, расположенную в верхнем конце погружной трубы (1), образованную подвесными компонентами (5, 7), которая проходит в кольцеобразной форме по окружности погружной трубы (1) и служит для подвески погружной трубы (1), и

- кольцеобразную нижнюю грань, расположенную на нижнем конце погружной трубы (1) и образованную от конечных компонентов (8, 9) и служащую для повышения формоустойчивости погружной трубы (1), отличающаяся тем, что

- прилегающие сегменты (3) ряда прилегают друг к другу заподлицо, а сегменты (3) двух прилегающих рядов расположены на расстоянии по отношению друг к другу,

- каждый сегмент (3) имеет пластинчатый основной корпус (15), причем пластинчатый основной корпус (15) (в вертикальном положении)

- в горизонтальном положении имеет изгиб, соответствующий цилиндрической форме стенки (2), и

- в вертикальном участке, расположенном в радиальном направлении, имеет приблизительно S-образную форму, выровненную на концах таким образом, чтобы был возможен нахлест нижнего участка основного корпуса сегмента (3) одного ряда с верхними участками прилегающих сегментов (3) ряда, расположенного ниже,

- каждый сегмент (3) в нижнем участке имеет два горизонтальных углубления (16), которые находятся на одной и той же высоте, расположены симметрично по отношению друг к другу, имеют щелевидную форму и открыты по направлению соответствующего края основного корпуса (15),

- каждый сегмент (3) в центральной области верхнего края основного корпуса (15), на внутренней стороне, расположенной по направлению внутренней области погружной трубы (1), имеет участок пластины (18), который выступает приблизительно под прямым углом по отношению к основному корпусу (15), причем участок пластины (18) в области грани, расположенной по направлению внутренней области погружной трубы (1), в наружных участках грани, в каждом случае имеет один главным образом кубический, плоский выступающий элемент (19), который проходит вверх приблизительно под прямым углом таким образом, чтобы

- выступающий участок пластины (18) каждого сегмента (3) одного ряда для обеспечения соединения сегментов в каждом случае мог находиться на половине пространства по направлению одного углубления (16) двух соответствующих прилегающих сегментов (3) ряда, расположенного выше, и

- в случае данного соединения сегментов выступающие элементы (19) нижнего сегмента (3) зацеплялись по площади при расстоянии по отношению к открытому краю соответствующего углубления (16), на внутренней стороне за основными корпусами (15) соответствующих сегментов (3) ряда, расположенного выше, и тем, что

- каждый сегмент (3) на внутренней стороне, над каждым из двух углублений (16), в краевой области основного корпуса (15), в каждом случае имеет как минимум один перпендикулярно выступающий внутрь приблизительно кубический элемент расширения (17) таким образом, чтобы при наличии соединения сегментов элемент расширения (17), посредством блокирующего действия на соответствующий выступающий элемент (19), предотвращал соскальзывание выступающего участка пластины (18) прилегающего сегмента (3), расположенного в ряду ниже, в сторону углубления (16).

2. Погружная труба (1) по п. 1, отличающаяся тем, что как минимум два элемента расширения (17) на внутренней стороне каждого сегмента (3) расположены на соответствующем крае таким образом, чтобы для обеспечения формоустойчивости погружной трубы (1) соприкосновение по площади было предусмотрено между соответствующими элементами расширения (17) двух сегментов (3), прилегающих в одном ряду.

3. Погружная труба (1) по любому из пп. 1 или 2, отличающаяся тем, что сегменты (3) изготовлены из жаростойкой литой стали.

4. Погружная труба (1) по любому из пп. 1-3, отличающаяся тем, что размер каждого сегмента (3) определен таким образом, чтобы масса сегмента (3) не превышала 60 кг, предпочтительно 25 кг, еще более предпочтительно 10 кг таким образом, чтобы сегмент (3) имел эргономическую конструкцию.

5. Погружная труба (1) по любому из пп. 1-4, отличающаяся тем, что первая часть конечных компонентов (8, 9) образована конечными сегментами (8), которые проходят в кольцеобразной форме по окружности в нижнем конце погружной трубы (1), а вторая часть конечных компонентов (8, 9) образована стабилизирующими элементами (9), которые соединяют конечные сегменты (8) друг с другом, причем

- каждый конечный сегмент (8) (в вертикальном положении), в верхнем участке, имеет конструкцию, аналогичную конструкции соответствующего верхнего участка сегмента (3) стенки (2) погружной трубы (1) таким образом, чтобы конечный сегмент (8) зацеплялся посредством выступающего участка пластины (18) и двух выступающих элементов (19) в углублениях (16) двух прилегающих сегментов (3), расположенных в самом нижнем ряду сегментов стенки (2), для обеспечения соединения,

- нижняя часть каждого конечного сегмента (8) состоит из пластинчатого основного корпуса (15), который, по направлению внутренней стороны, посредством двухугловой конфигурации, имеет открытый вверх U-образный профиль (14), причем два направленных вверх фланца U-образного профиля (14) дополнительно соединены друг с другом как минимум посредством двух перегородок (20) и

- стабилизирующие элементы (9) имеют вытянутую форму с углублениями (21) на нижней поверхности таким образом, чтобы в каждом случае по всей окружности погружной трубы (1) множество, предпочтительно два, прилегающих конечных сегмента (8) были неподвижно соединены между собой благодаря стабилизирующему элементу (9), вставленному в неразрывный U-образный профиль (14) указанных конечных сегментов (8), причем углубления (21) каждого стабилизирующего элемента (9) зацепляются вокруг перегородок (20) множества конечных сегментов (8) сверху, в каждом случае, предпочтительна одна перегородка (20) двух прилегающих конечных сегментов (8).

6. Погружная труба (1) по любому из пп. 1-5, отличающаяся тем, что каждый подвесной компонент (5, 7) состоит из подвесного сегмента (7) и корпуса подвески (5), причем

- каждый подвесной сегмент (7) расположен на расстоянии по отношению к сегментам (3) верхнего ряда стенки (2) погружной трубы (1) и (в вертикальном положении), в нижнем участке, имеет конструкцию, аналогичную конструкции соответствующего нижнего участка сегмента (3) стенки (2) таким образом, чтобы в каждом случае выступающие участки пластины (18) двух прилегающих сегментов (3) верхнего ряда зацеплялись в углублениях (16) подвесного сегмента (7), а в выступающих элементах (19) было предотвращено их соскальзывание в сторону посредством элементов расширения (17) подвесного сегмента (7),

- верхняя часть каждого подвесного сегмента (7) состоит из пластинчатого основного корпуса (15), который, по направлению внешней стороны, посредством двухугловой конфигурации, имеет открытый вниз U-образный профиль, который образует крюк (11), и

- каждый корпус подвески (5) для прилегания к верхнему краю погружной трубы (1) расположен на перегородке, которая находится на газовой отводной линии (4), через которую вверх выходит газовый поток, а каждый корпус подвески имеет такую форму, чтобы

- соответствующий подвесной сегмент (7) можно было подвесить при помощи крюка (11), в частности на приблизительно кубическом участке соответствующей формы (12) корпуса подвески (5),

- участок (13) корпуса подвески (5), ступенчатый или неразрывный, повернутый назад в направлении вниз, был направлен наружу, в частности из приблизительно кубического участка соответствующей формы (12) в части зафиксированного конструктивного элемента циклонного сепаратора, предпочтительно стенки газовой отводной линии (4), и

- корпус подвески (5) был прикреплен к зафиксированному конструктивному элементу циклонного сепаратора, предпочтительно стенке газовой отводной линии (4).

7. Погружная труба (1) по п. 6,

отличающаяся тем, что

корпуса подвески (5) изготовлены из огнеупорного материала с высокой прочностью на сжатие.

| US 2012204526 A1, 16.08.2012 | |||

| JP 2007040574 A, 15.02.2007 | |||

| WO 8404471 A1, 22.11.1984 | |||

| Запоминающее устройство | 1976 |

|

SU705518A1 |

| Способ прядения льняного пенькового и др. волокон | 1925 |

|

SU13917A1 |

Авторы

Даты

2018-08-15—Публикация

2015-12-18—Подача