Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям покрытия, которые включают смолу с эпоксидными функциональными группами, коррозионностойкие частицы и сшивающий агент, имеющий первые функциональные группы, которые будут сшиваться эпоксидными функциональными группами, и вторые функциональные группы, которые способны к самосшиванию. Настоящее изобретение также относится к подложкам, по меньшей мере, частично покрытых покрытием, из такой композиции, и многокомпонентным композитным покрытиям, в которых, по меньшей мере, один слой покрытия наносят такой композицией покрытия.

Известный уровень техники

Покрытия наносят на бытовое электрооборудование, автомобили, самолеты и т.п. для различных целей, как правило, для защиты от коррозии и/или улучшения характеристик. Для повышения коррозионной стойкости металлической подложки обычно используют ингибиторы коррозии в покрытиях, нанесенных на подложку. Обычным ингибитором коррозии является хромат стронция, который обеспечивает подходящую коррозионную стойкость металлических подложек, особенно алюминиевых подложек. Однако ингибиторы коррозии, такие как хромат стронция, являются высокотоксичными и канцерогенными, и их использование приводит к получению потоков отходов, которые создают экологические проблемы и проблемы утилизации.

В результате желательно создать антикоррозийное покрытие, по существу не содержащее хроматных пигментов.

Краткое изложение сущности изобретения

Настоящее изобретение направлено на покрытие, включающее: (а) первый компонент, включающий: (i) смолу с эпоксидными функциональными группами; и (ii) коррозионностойкие частицы; и (b) второй компонент, включающий сшивающий агент, имеющий первые функциональные группы, которые сшиваются с эпоксидными функциональными группами первого компонента и вторыми функциональными группами, которые способны к самосшиванию.

Подробное описание изобретения

Настоящее изобретение относится к многокомпонентной композиции покрытия, включающей смолу с эпоксидными функциональными группами и коррозионностойкие частицы в первом компоненте и сшивающий агент во втором компоненте. Сшивающий агент имеет функциональные группы, которые обеспечивают сшивку по двум механизмам. Во-первых, сшивающий агент содержит функциональные группы, которые реагируют с эпоксидными функциональными группами эпоксидной смолы; сшивающий агент также включает вторые функциональные группы, которые способны к самосшиванию. В дополнение к самосшиванию в некоторых осуществлениях вторые функциональные группы также могут действовать в качестве промотора адгезии.

Любая смола с эпоксидными функциональными группами может быть использована в соответствии с настоящим изобретением. В соответствии с использованием в описании, "эпоксидная смола" или "смола с эпоксидными функциональными группами" представляет собой смолу, имеющую непрореагировавшие эпоксидные функциональные группы. Непрореагировавшие эпоксидные функциональные группы способны реагировать с функциональными группами других соединений, используемых в покрытии. Подходящие примеры эпоксидных смол включают диглицидиловые эфиры бисфенола А, бисфенола F, глицерина, новолачные смолы и т.п., включая эпоксидные смолы, описанные в US 4,681,811, колонка 5, строки 33-58, цитированная часть которого включена в описание ссылкой. Другие подходящие эпоксидные смолы включают уретан с эпоксидными группами, политиоэфиры и полисульфиды с эпоксидными функциональными группами. Эпоксидные смолы коммерчески широко доступны, например, поставляемые Momentive в их EPON и EPIKOTE линиях. Смеси эпоксидных смол также входят в объем притязаний настоящего изобретения.

Любые коррозионностойкие частицы могут быть использованы в соответствии с настоящим изобретением. В соответствии с использованием в описании термин "коррозионностойкие частицы" относится к частицам, которые, когда включены в композицию покрытия, нанесенного на подложку, обеспечивают покрытие, которое защищает или, в некоторых случаях, даже предотвращает изменение или разрушение подложки, например, за счет химического или электрохимического окислительного процесса, включая ржавчину железосодержащих подложек и деструктивные оксиды алюминиевых подложек.

В некоторых осуществлениях настоящее изобретение относится к композициям покрытия, которые включают коррозионностойкие частицы, включающие неорганический оксид, в некоторых осуществлениях несколько неорганических оксидов, таких как, например, оксид цинка (ZnO), оксид магния (MgO), оксид церия (CeO2), оксид молибдена (MoO3), оксид празеодима и/или диоксид кремния (SiO2) среди прочих. В соответствии с использованием в описании термин "несколько" означает два или более. Таким образом, некоторые осуществления композиции покрытий по настоящему изобретению, включают коррозионностойкие частицы, включающие два, три, четыре или более четырех неорганических оксидов. В некоторых осуществлениях эти неорганические оксиды присутствуют в таких частицах, например, в виде гомогенной смеси или твердого раствора нескольких оксидов.

В некоторых осуществлениях настоящего изобретения коррозионностойкие частицы включают оксид цинка, церия, иттрия, марганца, магния, молибдена, лития, алюминия, магния, олова или кальция. В некоторых осуществлениях частицы включают оксид магния, цинка, церия или кальций. В некоторых осуществлениях частицы также включают оксид бора, фосфора, кремния, циркония, железа или титана. В некоторых осуществлениях частицы включают диоксид кремния ("кремнезем").

В некоторых осуществлениях настоящего изобретения коррозионностойкие частицы, используемые в соответствии с настоящим изобретением, включают несколько неорганических оксидов, выбранных из (i) частиц, включающих оксид церия, цинка и кремния; (ii) частиц, включающих оксид кальция, цинка и кремния; (iii) частицы, включающие оксид фосфора, цинка и кремния; (iv) частицы, включающие оксид иттрия, цинка и кремния; (v) частицы, включающие оксид молибдена, цинка и кремния; (vi) частицы, включающие оксид бора, цинка и кремния; (vii) частицы, включающие оксид церия, алюминия и кремния, (viii) частицы, включающие оксид магния или олова и кремния, и (ix) частицы, включающие оксид церия, бора и кремния или смеси двух или более частиц (i)-(ix). MgO, используемый отдельно или в сочетании с другими неорганическими оксидами, является особенно подходящим.

Любые коррозионностойкие частицы, такие как MgO, любого среднего размера частиц могут быть использованы в соответствии с настоящим изобретением. В некоторых осуществлениях коррозионностойкие частицы являются частицами микронных размеров, например, 0,5-50 мкм или 1-15 мкм, с размером на основе среднего размера частиц. В некоторых осуществлениях коррозионностойкие частицы являются наноразмерными частицами, например, 10-499 нанометров или 10-100 нм, с размером на основе среднего размера частиц. Следует понимать, что эти размеры частиц относятся к размеру частиц коррозионностойких частиц в момент включения в покрытие. Различные способы получения покрытия могут привести к агломерации коррозионностойких частиц, что может повысить средний размер частиц, или сдвиговая деформация или другие действия могут уменьшить средний размер частиц. Коррозионностойкие частицы является коммерчески доступными из различных источников, таких, как те, которые перечислены в разделе примеров.

Например, некоторые осуществления композиции покрытия по настоящему изобретению включают ультрадисперсные коррозионностойкие частицы. В соответствии с использованием в описании термин "ультрадисперсные" относится к частицам, которые имеют удельную площадь поверхности БЭТ, по меньшей мере, 10 квадратных метров на грамм, например, 30-500 квадратных метров на грамм или в некоторых случаях 80-250 квадратных метров на грамм. В соответствии с использованием в описании термин "удельная поверхность по БЭТ" относится к удельной площади поверхности, определенной по адсорбции азота в соответствии со стандартом ASTMD 3663-78, методом Брунауэра-Эммета-Теллера, описанным в журнале "The Journal of the American Chemical Society", 60, 309 (1938).

В некоторых осуществлениях композиции покрытия по настоящему изобретению включают коррозионностойкие частицы, такие как частицы MgO, имеющие рассчитанный эквивалентный сферический диаметр не более 200 нм, например, не более 100 нм или в некоторых осуществлениях 5-50 нанометров. Как будет понятно специалистам в данной области техники, рассчитанный эквивалентный сферический диаметр может быть определен по удельной площади поверхности БЭТ в соответствии со следующим уравнением: Диаметр (нм)=6000/[БЭТ (м2/r)*.rho. (г/см3)].

Некоторые осуществления композиций покрытия по настоящему изобретению включают коррозионностойкие частицы, такие как частицы MgO, имеющие средний размер первичных частиц не более 100 нм, например, не более 50 нм или в некоторых осуществлениях не более 25 нм, по определению визуальным анализом микрофотографий изображения, полученного просвечивающей электронной микроскопией («ТЕМ»), измерением диаметра частиц на изображении, и вычислением среднего размера первичных измеренных частиц на основе увеличения ТЕМ изображения. Обычному специалисту в данной области техники понятно, как получить такое ТЕМ изображение и определить размер первичных частиц на основе увеличения. Первичный размер частицы относится к наименьшему диаметру сферы, которая будет полностью охватывать частицу. В соответствии с использованием в описании термин "размер первичных частиц" относится к размеру отдельных частиц, в отличие от агломерации двух или более отдельных частиц.

В некоторых осуществлениях коррозионностойкие частицы имеют сродство к среде композиции, достаточное для сохранения частиц суспендированными в ней. В этих осуществлениях сродство частиц к среде больше, чем сродство частиц друг к другу, тем самым уменьшая или устраняя агломерацию частиц в среде.

Форма (или морфология) коррозионностойких частиц, таких как частицы MgO, может меняться. Например, обычно может быть использована сферическая морфология, а также кубические, пластинчатые, полиэдрические или игольчатые (продолговатые или волокнистые) частицы. В других конкретных осуществлениях частицы могут быть покрыты полностью полимерным гелем, совсем не покрыты полимерным гелем или частично покрыты полимерным гелем. "Частично покрытый полимерным гелем" означает, что, по меньшей мере, некоторая часть частиц имеет полимерный гель, нанесенный на них, который, например, может быть ковалентно связан с частицей или просто связан с частицей.

Количество коррозионностойких частиц, таких как MgO, используемых в настоящих покрытиях, может варьироваться в зависимости от потребностей пользователя. Например, настоящие покрытия могут включать 1-75% масс. частиц, например, 5-50 или 10-50, с массовыми % относительно общего количества твердого вещества, включая пигменты, смешанного покрытия. Под термином "смешанное покрытие" подразумевается покрытие, которое нанесено на подложку; то есть покрытие, которое получено из двух компонентов, смешиваемых друг с другом.

В некоторых осуществлениях коррозионностойкие частицы исключают, в частности, празеодим. Другие осуществления исключают, в частности, все редкоземельные элементы. Под редкоземельными элементами понимают совокупность семнадцати химических элементов периодической таблицы, в частности, пятнадцать лантанидов (пятнадцать элементов с атомными номерами 57-71, от лантана до лютеция) плюс скандий и иттрий. Другие конкретные осуществления исключают хром или его производные, такие, как, хромсодержащий материал. В соответствии с использованием в описании термин "хромсодержащий материал" относится к материалам, которые включают группу триоксида хрома CrO3. Не ограничивающие примеры таких материалов включают хромовую кислоту, триоксид хрома, ангидрид хромовой кислоты, соли дихромата, такие как дихромат аммония, дихромат натрия, дихромат калия и дихромат кальция, бария, магния, цинка, кадмия и стронция. Когда покрытие по настоящему изобретению по существу не содержит или полностью не содержит хрома, это относится к хрому в любой форме, включая хромсодержащие материалы.

Таким образом, в некоторых осуществлениях настоящие покрытия по существу не содержит одного или нескольких редкоземельных металлов в любой форме, включая, но без ограничения, оксид празеодима и/или хром в любой форме. В других осуществлениях композиции покрытия настоящего изобретения полностью не содержат каких-либо или всех этих соединений или материалов. Используемый в настоящем описании термин "по существу не содержит" означает, что конкретный материал или соединение, если вообще присутствует, находится в композиции в виде случайной примеси. Другими словами, количество материала настолько мало, что он не влияет на свойства композиции; в случае хромата или хрома это может дополнительно означать, что материал не присутствует в покрытиях в таком количестве, которое вызывает экологические проблемы. Это означает, что в некоторых осуществлениях настоящего изобретения композиция покрытия содержит менее 2% масс. любого или всех вышеуказанных соединений или материалов, или в некоторых случаях менее 0,05% масс. любого или всех вышеуказанных веществ или материалов, причем такие массовые проценты приведены относительно общей массы композиции. В соответствии с использованием в описании термин "полностью не содержит" означает, что материал вообще не присутствует в композиции.

Эти покрытия по настоящему изобретению могут дополнительно включать аминокислоту. Когда она присутствуют, аминокислота может быть в первом компоненте, во втором компоненте или в обоих. Аминокислоты для специалистов в данной области техники являются соединениями, имеющими и функциональные кислотные и аминогруппы, с боковыми цепями, специфическими для каждой аминокислоты. Аминокислота может быть мономерной или олигомерной, включая и димер. В некоторых осуществлениях, если используют олигомерные аминокислоты, молекулярная масса по определению GPC (гель-проникающей хроматографией) олигомера составляет менее 1000.

В то время как любая из аминокислот может быть использована в соответствии с настоящим изобретением, пригодными, в частности, являются гистидин, аргинин, лизин, цистеин, цистин, триптофан, метионин, фенилаланин и тирозин. Далее будет понятно, что аминокислоты могут быть L- или D-энантиомерами, которые являются зеркальными отражениями друг друга, и что L-конфигурации обычно находятся в белках и в природе, и потому широко коммерчески доступны. Термин "аминокислоты", используемый в описании, следовательно, относится и к D- и к L-конфигурации; в некоторых осуществлениях может быть включена только L- или только D-конфигурация. Аминокислоты могут быть поставлены, например, Sigma Aldrich, Thermo Fisher Scientific, Hawkins Pharmaceutical или Ajinomato. Некоторые осуществления настоящего изобретения исключают аминокислоты, в частности, глицин, аргинин, пролин, цистеин и/или метионин.

Аминокислота может присутствовать в любом количестве, которое повышает коррозионную стойкость покрытия. Например, аминокислоты могут присутствовать в количестве 0,1-20% масс., например 2-4% масс., с массовыми процентами относительно твердого вещества смолы в смешанном покрытии. Количество аминокислоты и количество коррозионностойких частицы могут быть выбраны совместно, чтобы получить оптимальную коррозионную стойкость покрытия.

Как было отмечено выше, композиция покрытия согласно настоящему изобретению включает второй компонент, включающий сшивающий агент или отвердитель. Сшивающий агент имеет функциональные группы, которые реагируют с эпоксидными функциональными группами эпоксидной смолы. Примеры таких функциональных групп включают, например, аминогруппы, амидные группы и тиоловые группы. Сшивающий агент также включает функциональные группы, которые будут способны к самосшиванию; то есть, они будут сшиваться друг с другом. Примеры таких функциональных групп включают алкокси-силан, алкокси-титанат и алкокси-цирконат. В то время как сшивающий агент был описан как содержащий два различных типа функциональных групп, он может также иметь более двух типов функциональных групп.

Особенно подходящие сшивающие агенты включают аминосиланы. В некоторых осуществлениях, сшивающий агент включает диподальный силан. "Диподальный силан" следует понимать как относящийся к сшивающим агентам, которые имеют два четко разделенных атома кремния, которые содержат алкокси-силановые функциональные группы. Примеры коммерчески доступных диподальных силанов включают SILQUEST А1170 (бис(триметоксисилилпропил)амин) поставляемый Momentive, SIB 1834 (бис[(триметоксисилил)пропил]-этилендиамин) поставляемый Gelest и SIB 1620 (бис(метилдиэтоксисилилпропил)амин) также поставляемый Gelest.

Композиции покрытия настоящего изобретения являются многокомпонентными композициями покрытия. Хотя композиция описана как включающая первый и второй компонент, следует понимать, что любое количество дополнительных компонентов также может быть использовано в рецептуре покрытия. Компоненты будут смешиваться перед нанесением.

Эпоксидная смола и сшивающий агент включают пленкообразующую смолу. В соответствии с использованием в описании термин "пленкообразующая смола" относится к смолам, которые могут образовывать самонесущую непрерывную пленку, по меньшей мере, на горизонтальной поверхности подложки после удаления всех разбавителей или растворителей, присутствующих в композиции, или после отверждения в условиях окружающей среды или при повышенной температуре. Настоящие покрытия могут отверждаться в условиях окружающей среды. Условия окружающей среды означают, что покрытие подвергается реакции отверждения без помощи тепла или другой энергии, например, без термообработки в печи, использования нагнетаемого воздуха или т.п.

Как было отмечено выше, настоящие композиции отверждаются по двум механизмам. По первому механизму функциональные группы, реагирующие с эпоксидными группами, такими как функциональные аминогруппы сшивающего агента, реагирует с эпоксидными функциональными группами эпоксидной смолы. По второму механизму силан сшивающего агента самоконденсируется. Вполне возможно, что даже могут иметь место другие механизмы отверждения в зависимости от других функциональных групп в первом компоненте или втором компоненте.

Также можно использовать одну или несколько дополнительных пленкообразующих смол в покрытии. Дополнительные пленкообразующие смолы, которые могут быть использованы, включают без ограничения, те, которые используются в аэрокосмических композициях покрытий, автомобильных OEM композициях покрытий, композициях покрытий для автомобильных ремонтных работ, промышленных композициях покрытий, архитектурных композициях покрытий и композициях койл-коутинга среди других. Пленкообразующие смолы, пригодные для использования в композициях покрытия по настоящему изобретению, включают, например, смолы на акриловой основе, на основе насыщенного или ненасыщенного полиэфира, алкида, полиуретана или полиэфира, поливинилхлорида, целлюлозы, полимеры на основе силикона, их сополимеры, причем смолы могут содержать реакционно-способные группы, такие как эпоксидные, карбоксильные, гидроксильные, изоцианатные, амидные, карбаматные, аминные и карбоксилатные группы среди прочих, включая их смеси. Могут быть использованы комбинации пленкообразующих смол. В некоторых осуществлениях дополнительная пленкообразующая смола, которая включена в композиции покрытия по настоящему изобретению включает смолу с функциональными группами, которые отверждаются вышеописанным сшивающим агентом, в то время как в других осуществлениях могут быть использованы один или более дополнительных сшивающих агентов. Пригодные сшивающие агенты могут быть определены специалистом в данной области техники на основе выбранных смол.

В некоторых осуществлениях настоящего изобретения эпоксидная смола присутствует в композициях покрытия по настоящему изобретению в количестве более 10% масс., например, 20-90% масс., или в некоторых случаях 20-60% масс., с массовыми процентами указанными относительно общей массы твердого вещества смешанной композиции покрытия. Общее количество сшивающего агента в этих осуществлениях может составлять до 70% масс., например 10-70 или 10-40% масс.; эти массовые проценты также приведены относительно общей массы твердого вещества смешанной композиции покрытия. Следует принять во внимание, что аминосилан, используемый в соответствии с некоторыми осуществлениями настоящего изобретения, применяется в качестве сшивающего агента в пленкообразующей смоле и не добавляется в количествах, обычно используемых при применении силана в качестве добавки, например, для улучшения адгезии. В некоторых осуществлениях эквивалентное отношение эпоксидных групп к аминогруппам составляет 2:1-1:2, например, 1,5:1-1:1,5 или 1,2:1,0.

В соответствии с осуществлениями настоящего изобретения композиции покрытия находятся в виде жидких композиций покрытия, примеры которых включают водорастворимые (WB) и органорастворимые (SB) композиции покрытия и электроосаждаемые композиции покрытия. Композиции покрытия согласно настоящему изобретению также могут быть в форме совместно взаимодействующих твердых частиц (т.е. порошкообразной композиции покрытия).

Когда воду используют в качестве основного разбавителя (т.е. более 50%), композиция покрытия может быть водорастворимой композицией покрытия. В других осуществлениях, когда растворитель используют в качестве основного разбавителя (т.е. более 50%), композиция покрытия является органорастворимой композицией покрытия. Например, в некоторых осуществлениях настоящее изобретение может включать растворители, такие как кетон, ацетат, гликоль, спирт и/или ароматические растворители. Примеры подходящих растворителей описаны в US 6,774,168 в колонке 3, строки 28-41, цитированная часть которого включена в описание ссылкой.

Как было отмечено выше, водорастворимая или органорастворимая композиция покрытия является многокомпонентной системой, включающей базовый компонент, например, полимер с эпоксидными функциональными группами, компонент активатора или сшивающий агент, например, силан с функциональными аминогруппами и необязательно третий компонент, например, компонент разбавителя, например, вода или водный раствор. Другие ингредиенты необязательно могут содержаться в любом из компонентов. Три компонента смеси могут быть объединены непосредственно перед нанесением на подложку. Например, полимерный базовый компонент с эпоксидными функциональными группами и компонент силанового активатора с функциональными аминогруппами, и любые другие дополнительные компоненты, если используются, могут храниться отдельно и смешиваться непосредственно перед нанесением.

Композиции покрытия по настоящему изобретению также могут включать любые добавки, стандартные в данной области производства покрытий, включая красители, пластификаторы, частицы устойчивые к истиранию, частицы упрочняющие пленку, агенты регулирующие текучесть, тиксотропные агенты, модификаторы реологических свойств, катализаторы, антиоксиданты, биоциды, пеногасители, поверхностно-активные вещества, смачивающие агенты, диспергирующие добавки, промоторы адгезии, глины, светостабилизаторы на основе стерически затрудненных аминов, поглотители УФ-излучения и стабилизаторы, стабилизирующие агенты, наполнители, органические растворители, реакционно-способные разбавители, размолотые носители и другие обычные вспомогательные вещества или их комбинации. Термин "краситель" в соответствии с использованием в описании, означает то, что определено в US 2012/0149820, в параграфах 29-38, цитированная часть которой включена в описание ссылкой.

"Частицы стойкие к истиранию" являются частицами, которые, при использовании в покрытии, будут придавать покрытию некоторую стойкость к истиранию, по сравнению с тем же покрытием без частиц. Подходящие частицы стойкие к истиранию включают органические и/или неорганические частицы. Примеры подходящих органических частиц включают, но без ограничения, алмазные частицы, такие как частицы алмазной пыли и частицы, сформированные из карбидов; примеры частиц карбида включают, но без ограничения, карбид титана, карбид кремния и карбида бора. Примеры подходящих неорганических частиц включают, но без ограничения, диоксид кремния; оксид алюминия; алюмосиликат; силикоалюминат; щелочной алюмосиликат; боросиликатное стекло; нитриды, включая нитрид бора и нитрида кремния; оксиды, включая диоксид титана и оксид цинка; кварц; нефелиновый сиенит; циркон, например, в форме оксида циркония; бадделеит; и эвдиалит. Частицы любого размера могут быть использованы, также могут быть использованы смеси различных частиц и/или частицы различного размера. Например, частицы могут быть микрочастицами со средним размером частиц 0,1-50, 0,1-20, 1-12, 1-10 или 3-6 микрон, или в любой комбинации в этих диапазонах. Частицы могут быть наночастицами со средним размером частиц менее 0,1 мкм, например, 0,8-500, 10-100 или 100-500 нанометров, или в любой комбинации в этих диапазонах.

В данном описании термины "промотор адгезии" и "компонент усиливающий адгезию" относится к любому материалу, который при включении в композицию повышает адгезию композиции покрытия к металлической подложке. В некоторых осуществлениях настоящего изобретения такой «компонент» повышающий адгезию является самосшивающимся. Как полагают, это происходит за счет образования ковалентных связей с поверхностью подложки, хотя авторы изобретения не желают быть связанными этим механизмом.

В некоторых осуществлениях композиции покрытия по настоящему изобретению также могут включать в дополнение к любым из ранее описанных коррозионностойких частиц дополнительные обычные бесхромовые коррозионностойкие частицы. Подходящие обычные бесхромовые коррозионностойкие частицы включают, но без ограничения, фосфат железа, фосфат цинка, диоксид кремния в кальциевой форме, полученный ионным обменом, коллоидный диоксид кремния, синтетический аморфный диоксид кремния и молибдаты, такие как молибдат кальция, молибдат цинка, молибдат бария, молибдат стронция и их смеси. Подходящий диоксид кремния в кальциевой форме, полученный ионным обменом, коммерчески поставляется W.R. Grace & Со. в виде SHIELDEX. AC3 и/или SHIELDEX. C303. Подходящий аморфный диоксид кремния поставляется W.R. Grace & Со. в виде SYLOID. Подходящий гидроксилфосфат цинка коммерчески поставляется Elementis Specialties, Inc. в виде NALZIN. 2. Эти обычные нехромовые коррозионностойкие пигменты обычно включают частицы, имеющие размер частиц около одного микрона или более. В некоторых осуществлениях эти частицы присутствуют в композиции покрытия по настоящему изобретению в количестве 5-40 массовых процентов, например, 10-25 массовых процентов, при этом массовые проценты приведены относительно общей массы твердого вещества композиции.

Настоящие покрытия также могут включать один или более органических ингибиторов. Примеры таких ингибиторов включают, но без ограничения, серо- и/или азотсодержащие гетероциклические соединения, примеры которых включают азолы, тиофен, гидразин и производные, пиррол и производные. Такие органические ингибиторы описаны в US №2013/0065985, параграф №52, которая включена в описание в ссылкой. При использовании органические ингибиторы могут присутствовать в композициях покрытия в количестве 0,1-20% масс., например, 0,5-10% масс., с массовыми процентами, приведенными относительно общей массы твердого вещества смешанной композиции.

Настоящие покрытия также могут включать один или несколько катализаторов. Хотя любой подходящий катализатор может быть использован по определению специалиста в данной области, аминный катализатор является особенно подходящим. Примеры включают третичные амины в качестве катализаторов, такие как 2,4,6-три(диметиламинометил)фенол, под названием ANCAMINE К54 коммерчески поставляемый Air Products. Другие подходящие катализаторы включают, но без ограничения, имидазолы, кислоты Льюиса и резорцин.

Как было отмечено выше, композиции покрытия настоящего изобретения могут быть жидкими композициями покрытия, примеры которых включают водные композиции покрытия или композиции покрытия на водной основе и на основе растворителей и электроосаждаемые композиции покрытия или в виде совместно взаимодействующего твердого вещества в форме частиц, т.е. порошковая композиция покрытия. Независимо от формы, композиции покрытия настоящего изобретения могут быть пигментированными или прозрачными, и могут быть использованы по отдельности или в комбинации в качестве грунтовок, первого слоя двухслойного покрытия или верхнего слоя покрытия. Некоторые осуществления настоящего изобретения в виде более подробного последующего обсуждения относятся к коррозионностойкой грунтовке и/или композиции покрытия предварительной обработки. Как было указано, определенные осуществления настоящего изобретения относятся к композициям грунтовки для металлических подложек, таким как "реактивные грунтовки" и/или композиции подготовительного покрытия для металлической подложки. В соответствии с использованием в описании термин "композиция грунтовки" относится к композициям покрытия, с помощью которых может быть нанесена на подложку грунтовка. В некоторых отраслях промышленности или типах подложек, грунтовку наносят для подготовки поверхности для нанесения системы защитного или декоративного покрытия. В других отраслях промышленности или типах подложек, другой слой покрытия не наносят поверх грунтовки. Например, поверхности подложек, которые почти не подвергаются внешнему воздействию или полностью не подвергаются внешнему воздействию, могут иметь грунтовку без других внешних слоев. В соответствии с использованием в описании термин "реактивная грунтовка" относится к композициям грунтовки, которые включают компонент повышающий адгезию, такой как алкоксисилан, как описано более подробно выше. В соответствии с использованием в описании термин "композиция подготовительного покрытия" относится к композициям покрытия, которые могут быть нанесены с очень малой толщиной пленки на непокрытую подложку для повышения коррозионной стойкости или увеличения адгезии наносимых впоследствии слоев покрытия.

Когда композиции покрытия по настоящему изобретению используют в качестве грунтовки, в некоторых осуществлениях система защитного и/или декоративного покрытия может быть нанесена, по меньшей мере, на часть грунтовки, такая как верхний слой монопокрытия или комбинация пигментированной композиции базового покрытия и прозрачной композиции, т.е. цветная плюс прозрачная система. В результате настоящее изобретение также относится к многокомпонентным композитным покрытиям, включающим, по меньшей мере, один слой покрытия, нанесенный композицией покрытия по настоящему изобретению. В некоторых осуществлениях настоящего изобретения многокомпонентные композитные композиции покрытия по настоящему изобретению включают пленкообразующую композицию грунтовки, служащую в качестве грунтовки (часто пигментированное покрытие) и пленкообразующую композицию, наносимую поверх грунтовки, служащую в качестве верхнего слоя (часто бесцветное или прозрачное покрытие).

В этих осуществлениях настоящего изобретения композиция покрытия, которой наносят грунтовку и/или верхнее покрытие, может включать, например, любую композицию покрытия первого слоя двухслойного покрытия или верхнего слоя покрытия, известную специалистам в этой области техники, например, при разработке OEM автомобильных композиций покрытия, композиций покрытия для автомобильных ремонтных работ, промышленных композиций покрытия, архитектурных композиций покрытия и композиций койл-коутинга и аэрокосмических композиций покрытия среди других. Такие композиции обычно включают пленкообразующий полимер, который может включать, например, акриловый полимер, сложный полиэфир и/или полиуретан. Примеры пленкообразующих смол описаны в US 4,220,679, колонка 2, строка 24 - колонка 4, строка 40; а также в US 4,403,003, US 4,147,679 и в US 5,071,904, полное содержание которых включено в описание ссылкой.

Металлические подложки, которые могут быть покрыты такими композициями, включают, например, подложки, включающие сталь (в том числе среди прочих электрооцинкованную сталь, холоднокатаную сталь, сталь горячего цинкования), алюминий, алюминиевые сплавы, цинк-алюминиевые сплавы, плакированный алюминий и плакированную алюминием сталь. Подложки, которые могут быть покрыты такими композициями, также могут включать более одного металла или металлического сплава, притом, что подложка может быть комбинацией двух или более металлических подложек, собранных вместе, например, сталь горячего цинкования в сборке с алюминиевыми подложками. Подложка может быть подложкой, которая уже была обработана каким-либо образом, например, для придания визуального и/или цветового эффекта, или улучшения некоторых характеристик, таких, как коррозионная стойкость.

Соответственно настоящее изобретение дополнительно относится к подложке, покрытой, по меньшей мере, частично покрытием по настоящему изобретению. Подложка может включать часть транспортного средства. "Транспортное средство" используется в описании в самом широком смысле и включает все виды транспортных средств, такие как, но без ограничения, самолеты, вертолеты, автомобили, грузовики, автобусы, микроавтобусы, тележки для гольфа, мотоциклы, велосипеды, железнодорожные вагоны, автомобили-цистерны и т.п. Следует принять во внимание, что часть транспортного средства, покрытого в соответствии с настоящим изобретением, может варьироваться в зависимости от потребности в использовании покрытия.

Композиции покрытия согласно настоящему изобретению, которые могут быть, например, композициями грунтовки для металлической подложки и/или композициями подготовительного покрытия для металлический подложки, могут быть нанесены на непокрытый металл. Под термином «непокрытый» подразумевается первичный материал, который не был обработан какой-либо композицией предварительной обработкой, такой как, например, обычные фосфатирующие ванны, моющий раствор, содержащий тяжелые металлы и т.д. Дополнительно непокрытые металлические подложки покрываемые композициями покрытия по настоящему изобретению, могут быть обрезной кромкой подложки, которая обработана другим способом и/или с покрытием на остальной части ее поверхности. В некоторых осуществлениях подложка может быть зачищена перед нанесением покрытия и/или предварительной обработки. "Зачищенная" означает поверхность подложки, подвергнутую частичному истиранию механическим воздействием. Это может быть выполнено вручную или механически, с использованием абразивных материалов, таких как наждачная бумага, абразивный чистящий диск или паста с абразивными материалами SCOTCHBRITE, такие как полирующая мастика или шлифовальная паста.

Перед нанесением композиции покрытия по настоящему изобретению в качестве грунтовки и/или предварительной обработки металла, покрываемая металлическая подложка может быть сначала очищена для удаления жира, грязи или других посторонних веществ. Можно использовать обычные процедуры очистки и материалы. Эти материалы могут включать, например, мягкие или жесткие щелочные моющие средства, такие, как коммерчески доступные. Примеры включают BASE Phase Non-Phos и BASE Phase #6, оба из которых поставляются PPG Industries, Pretreatment and Specialty Products. Другие примеры включают ALK-660 и ED-500, оба из которых поставляются PPG Industries, Aerospace Coatings Products. Применение таких очистителей может следовать и/или предшествовать промывке водой.

Металлическая поверхность затем может быть промыта водным кислым раствором, после очистки щелочным очистителем и до контакта с настоящей композицией покрытия. Примеры подходящих растворов для промывки включают мягкие или жесткие кислые очистители, такие как коммерчески доступные разбавленные растворы азотной кислоты. Примеры включают АС-5, АС-12 и ЕАС-8, все из которых поставляются PPG Industries, Aerospace Coating Products. Также может быть использована комбинация растворов очистки/зачистки.

Композиции покрытия согласно настоящему изобретению могут быть приготовлены любым из различных способов. Например, в некоторых осуществлениях коррозионностойкие частицы могут быть добавлены в любое время в ходе приготовления композиции покрытия, включающей смолу с эпоксидными функциональными группами, при условии, что они образуют стабильную дисперсию в смоле с эпоксидными функциональными группами. Композиции покрытия настоящего изобретения могут быть получены сначала смешиванием смолы с эпоксидными функциональными группами, коррозионностойких частиц, пигмента(ов), наполнителя (наполнителей) и разбавителя(ей), такого как органический растворитель(ли) и/или вода, диспергированием смеси высокоскоростным диспергатором при 1000-2000 об/мин в течение 10-30 минут, и затем пропусканием дисперсии через краскотерку для достижения тонкости помола 5 плюс, по определению калиброванным прибором.

Композиции покрытия согласно настоящему изобретению, могут быть нанесены на подложку с использованием известных способов нанесения, например, окунанием или погружением, распылением, импульсным распылением, погружением с последующим распылением, распылением с последующим погружением, кистью или валиком. Могут быть использованы обычные ручные или автоматические способы распыления и оборудование для воздушного распыления и электростатического распыления. Хотя композиции покрытия настоящего изобретения могут быть нанесены на различные подложки, такие как дерево, стекло, ткань, пластик, пенопласт, включая эластомерные подложки и т.п., во многих случаях подложка включает металлы, такие как обсуждались выше.

В некоторых осуществлениях композиций покрытий по настоящему изобретению после нанесения композиции на подложку образуется пленка на поверхности подложки при отгонке растворителя, то есть органического растворителя и/или воды из пленки путем нагрева или в течение естественной сушки. Подходящие условия сушки будут зависеть от конкретной композиции и/или применения, но в некоторых случаях время высыхания около 1-5 минут при температуре около 70-250°F (27-121°C) будет достаточным. При необходимости могут быть нанесены более одного слоя настоящей композиции покрытия. В некоторых осуществлениях два или более слоев покрытия наносят "мокрым по мокрому", где, по меньшей мере, одно покрытие включает покрытие по настоящему изобретению. Обычно между слоями, предварительно нанесенный слой быстро высушивают; то есть подвергают воздействию условий окружающей среды требуемое количество времени. В некоторых осуществлениях толщина покрытия составляет 0,1-3 мил (2,5-75 мкм), например, 0,2-2,0 мил (5,0-50 мкм). Композиция покрытия затем может быть нагрета. В операции отверждения растворители отгоняются и сшиваемые компоненты композиции, если таковые имеются, сшиваются. Операцию нагрева и отверждения иногда проводят при температуре в диапазоне 70-250°F (27-121°C), но, при необходимости, могут быть использованы более низкие или более высокие температуры. Как было отмечено ранее, покрытия по настоящему изобретению также могут отверждаться без нагрева или стадии сушки, то есть, при "условиях окружающей среды". Способность отверждаться в условиях окружающей среды является преимуществом настоящих покрытий.

Койл-коутинг, имеющий широкое применение во многих отраслях промышленности, также входит в объем притязаний настоящего изобретения.

В данном описании, если не указано иное, все числа, такие как те, которые выражают величины, диапазоны, количества или проценты, могут быть истолкованы, как если бы им предшествовало слово «около», даже если это выражение специально не обозначено. Также любой числовой диапазон, приведенный в описании, предполагает включение всех поддиапазонов, входящих в него. Единственное число включает множественное число и наоборот. Например, хотя упоминается смола с эпоксидными функциональными группами, коррозионностойкая частица и сшивающий агент, могут быть использованы один или несколько каждого из материалов и любые другие компоненты, описанные в заявке. В соответствии с использованием в описании термин "полимер" относится к олигомерам и гомополимерам и сополимерам, и приставка «поли» относится к двум или более. Включающий и тому подобные термины означают, включающий, но без ограничения ими. Когда приведены диапазоны любые конечные точки этих диапазонов и/или чисел в пределах этих диапазонов могут входить в объем притязаний настоящего изобретения.

Примеры

Следующие примеры предназначены для иллюстрации настоящего изобретения и их не следует рассматривать как ограничивающие изобретение каким-либо образом.

Для всех примеров, массы, указанные для каждого материала, приведены в граммах.

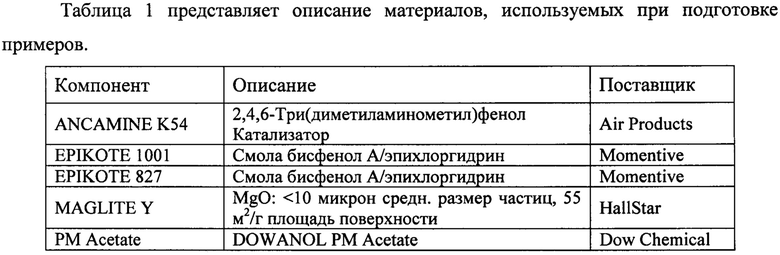

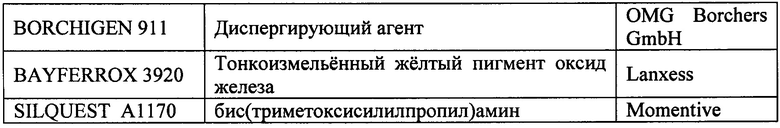

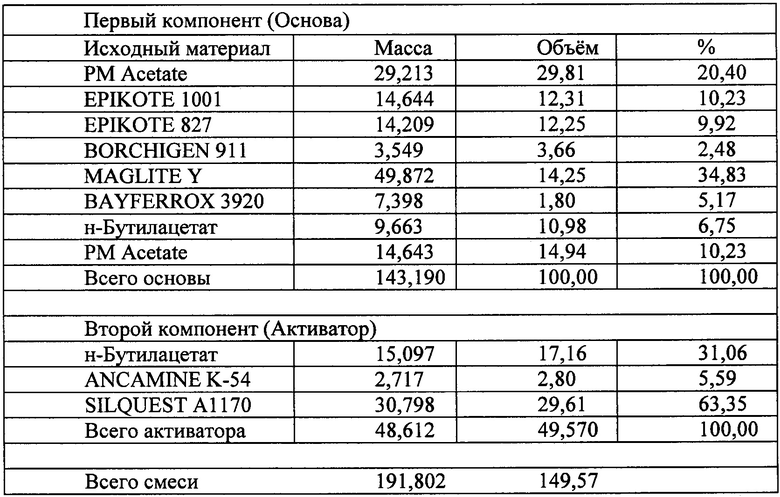

Покрытие получают, как описано ниже, с использованием материалов, указанных в таблице 2.

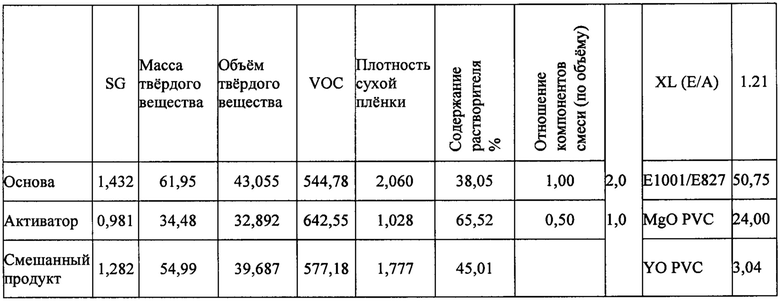

Основной компонент примера покрытия получают смешиванием материалов композиции с использованием высокоскоростного диспергатора с последующим измельчением в горизонтальной шаровой мельнице. Конечный основной компонент имел тонкость размола ниже 10 микрон по измерению калиброванным прибором в соответствии с ISO 1524. Компонент активатора примера покрытия получают смешиванием материалов композиции с использованием умеренного перемешивания. Оба компонента оставляют в течение как минимум одного дня до нанесения на испытуемые образцы.

Компоненты основы и активатора смешивают друг с другом в отношении по объему 2 единицы основы к 2 единицам активатора. Компоненты вручную перемешивают до однородного состояния. Не требуется индукционный период перед нанесением смешанного продукта.

Подготовка испытательных панелей

Пример смешанного покрытия наносят на плакированные и неплакированные панели алюминиевого сплава 2024-Т3, которые отшлифованы с использованием зеленого Scotchbrite® компании 3М. Процедура подготовки включает обезжиривание растворителем панелей с последующей зачисткой с использованием Scotchbrite, смоченного щелочным обезжиривающим раствором. Панели затем промывают проточной водой и дают высохнуть перед очисткой растворителем перед нанесением примера смешанного покрытия.

Пример смешанного покрытия наносят на подготовленные испытательные панели с использованием краскопульта с подачей самотеком для достижения конечной (сухая пленка) толщины пленки 10+/-2 мкм.

Проводимые испытания

Проводимые испытания включают испытание сухой и влажной адгезии согласно методу испытаний ISO 2409 и испытания нитевидной коррозии согласно методу испытаний ISO 3665.

Оценка результатов

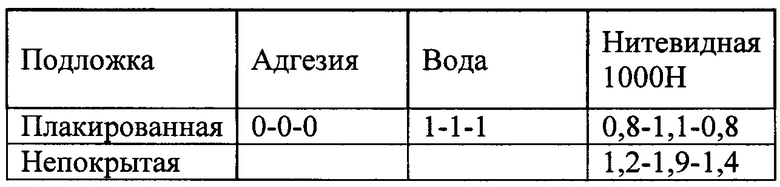

Типичные результаты приведены в следующей таблице; численные оценки определены в ISO 2409 для испытаний влажной и сухой адгезии. Оценку нитевидной коррозии регистрируют в виде самой длинной нити, присутствующей на каждой панели, и измеряют в миллиметрах. Каждое испытание проводят трижды и результаты для каждой отдельной испытательной панели отделены дефисом в таблице ниже.

Следует отметить, что покрытие согласно настоящему изобретению показывает хорошие характеристики адгезии с плакированным алюминиевым сплавом со 100% исходной адгезией и 95% или более адгезией после воздействия воды. Кроме того, покрытие согласно настоящему изобретению демонстрирует подходящие результаты по нитевидной коррозии и с плакированными и непокрытыми алюминиевыми сплавами с отсутствием нитевидной коррозии, которая превышает 1,9 мм в длину.

Приготовление испытательных панелей II

Пример смешанного покрытия наносят на плакированные и неплакированные панели из алюминиевого сплава 2024-Т3, которые имеют поверхности, подготовленные, как описано в разделе 4.3.2 AMS-3095A. Пример смешанного покрытия наносят на подготовленные испытательные панели с использованием краскопульта с подачей самотеком для достижения конечной (сухая пленка) толщины пленки 10+/-2 мкм. Испытательным панелям, содержащим пример покрытия, дают высохнуть при условиях окружающей среды в течение 4-24 часов, и затем наносят бесхроматную грунтовку DESOPRIME CF7065 поставляемую PPG Industries, Inc. на панели и дают высохнуть в соответствии с инструкциями изготовителя. После соответствующей сушки DESOTHANE HS Topcoat Grey СА8800 В00707 поставляемую PPG Industries, Inc. наносят на панели и дают высохнуть в соответствии с инструкциями изготовителя.

Проведенные испытания II

Выполняют испытание панелей с многослойным покрытием в соответствии с AMS 3095А, включающее испытание сухой и влажной адгезии, на обратный удар, эластичности методом изгиба вокруг конического стержня, эластичности методом вокруг цилиндрического стержня, сопротивление жидкости, нитевидную коррозию и коррозию в солевом тумане.

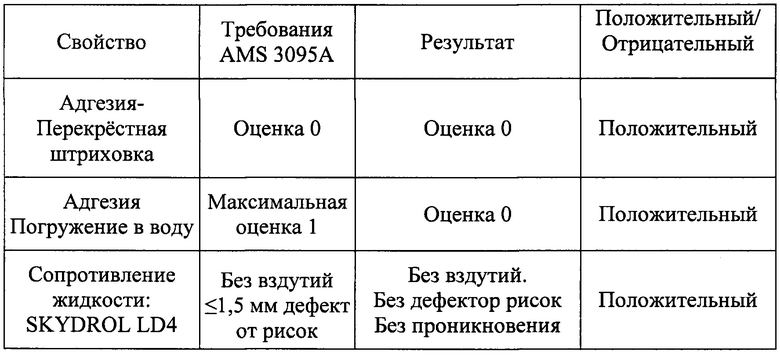

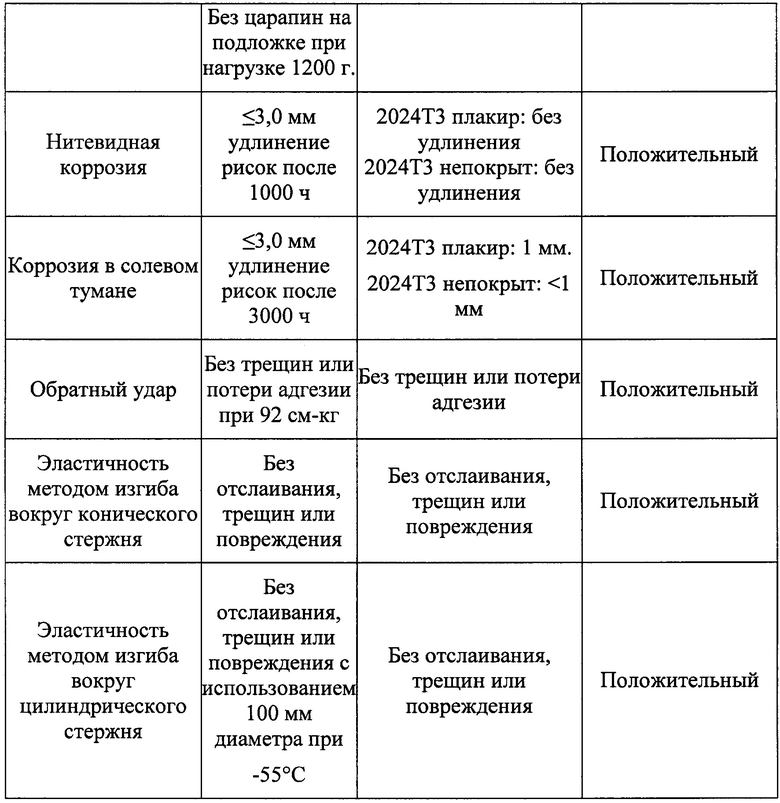

Оценка результатов испытаний II

Типичные результаты приведены в следующей таблице. Дополнительное описание методов и параметров испытаний доступны в AMS 3095А. Все результаты приведены для плакированного 2024Т3, если не указано иное.

Следует отметить, что покрытие настоящего изобретения демонстрирует подходящие эксплуатационные характеристики в соответствие с этими испытаниями, описанными в технических характеристиках Aerospace AMS 3095А при использовании в системе многослойного покрытия с коммерчески доступными грунтовкой и отделочным покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ВКЛЮЧАЮЩАЯ СИЛАН И ИТТРИЙ | 2010 |

|

RU2496814C2 |

| ЭЛЕКТРООСАЖДАЕМАЯ КАТИОННАЯ КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ ЛИГНИН | 2010 |

|

RU2549395C2 |

| ОТВЕРЖДАЮЩИЕСЯ ПЛЕНКООБРАЗУЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СИЛИКАТЫ ЛИТИЯ В КАЧЕСТВЕ ИНГИБИТОРОВ КОРРОЗИИ, И МНОГОСЛОЙНЫЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ С ПОКРЫТИЕМ | 2016 |

|

RU2727808C2 |

| ОТВЕРЖДАЮЩИЕСЯ ПЛЕНКООБРАЗУЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СИЛИКАТЫ ЛИТИЯ В КАЧЕСТВЕ ИНГИБИТОРОВ КОРРОЗИИ, И МНОГОСЛОЙНЫЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ С ПОКРЫТИЕМ | 2016 |

|

RU2682604C1 |

| СПОСОБ СНИЖЕНИЯ ОБЛЕДЕНЕНИЯ ПОДЛОЖКИ | 2012 |

|

RU2592896C2 |

| РАЗВЛЕТВЛЕННЫЕ ПОЛИЭФИРНЫЕ ПОЛИМЕРЫ И ВКЛЮЧАЮЩИЕ ИХ МЯГКИЕ НА ОЩУПЬ ПОКРЫТИЯ | 2015 |

|

RU2643808C1 |

| ОТВЕРЖДАЕМЫЕ ПЛЕНОЧНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ГИДРОКСИЛЬНЫЕ ФУНКЦИОНАЛЬНЫЕ АКРИЛОВЫЕ ПОЛИМЕРЫ, СОЕДИНЕНИЯ БИС- МОЧЕВИНЫ И МНОГОСЛОЙНЫЕ КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ | 2018 |

|

RU2734931C1 |

| СПОСОБ СНИЖЕНИЯ ОБЛЕДЕНЕНИЯ ПОДЛОЖКИ | 2012 |

|

RU2579065C1 |

| НЕВОДНЫЕ ДИСПЕРСИИ, СОДЕРЖАЩИЕ НЕЛИНЕЙНЫЙ АКРИЛОВЫЙ СТАБИЛИЗАТОР | 2011 |

|

RU2559450C2 |

| КОМПОЗИЦИИ ДЛЯ ДОЛГОВЕЧНЫХ ПОКРЫТИЙ И ОБРАЗОВАННЫЕ ИЗ НИХ ПОКРЫТИЯ | 2017 |

|

RU2759922C2 |

Изобретение относится к композиции для антикоррозийного покрытия, к способу нанесения его на подложку и к подложке с покрытием. Композиция для покрытия включает смолу с эпоксидными функциональными группами, коррозионностойкие частицы и многофункциональный сшивающий агент. Способ нанесения такого покрытия включает нанесение его, по меньшей мере, на часть подложки, которая содержит, например, на алюминий или сталь. Изобретение обеспечивает высокие необходимые эксплуатационные свойства получаемым покрытиям. 3 н. и 11 з.п. ф-лы, 2 табл.

1. Композиция покрытия на основе органических растворителей, включающая:

(а) первый компонент, включающий:

(i) смолу с эпоксидными функциональными группами; и

(ii) коррозионностойкие частицы; и

(b) второй компонент, включающий сшивающий агент, имеющий первый тип функциональных групп, которые сшиваются с эпоксидными функциональными группами первого компонента и второй тип функциональных групп, которые способны к самосшиванию, причем сшивающий агент присутствует в количестве от 10 до 70 мас.% относительно общей массы твёрдого вещества смешанной композиции покрытия и содержит силан.

2. Композиция по п. 1, в которой смола с эпоксидными функциональными группами включает остаток бисфенола-А или уретановую эпоксидную смолу.

3. Композиция по п. 1, в которой ингибитор коррозии включает MgO.

4. Композиция по п. 3, в которой MgO имеет площадь поверхности по меньшей мере 10 квадратных метров на грамм.

5. Композиция по п. 1, в которой покрытие дополнительно включает аминокислоту.

6. Композиция по п. 1, в которой силан включает диподальный силан или по существу состоит из диподального силана.

7. Композиция по п. 1, в которой силан включает бис(триметоксисилилпропил)амин.

8. Композиция по п. 1, в которой второй компонент дополнительно включает аминный катализатор, предпочтительно третичный амин.

9. Композиция по п. 6, в которой функциональные группы, реагирующие с эпоксидной смолой, представляют собой аминогруппы.

10. Композиция по п. 1, которая по существу не содержит хрома, оксида празеодима или редкоземельных элементов.

11. Композиция по п. 1, покрытие из которой отверждается в условиях окружающей среды.

12. Способ нанесения покрытия на подложку, включающий нанесение по меньшей мере на часть подложки композиции покрытия по п. 1.

13. Подложка с покрытием, нанесенным способом по п. 12.

14. Подложка по п. 13, которая содержит алюминий или сталь.

| US 2012025142 A1, 02.02.2012 | |||

| US 2008081120 A1, 03.04.2008 | |||

| ЭПОКСИДНЫЕ ПОЛИСИЛОКСАНОВЫЕ СОСТАВЫ ДЛЯ ПОКРЫТИЙ И ШПАТЛЕВКИ | 1995 |

|

RU2159260C2 |

| МОДИФИЦИРОВАННЫЕ ЭЛАСТОМЕРОМ ЭПОКСИД-СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2003 |

|

RU2309171C2 |

| СПОСОБ ИЗМЕРЕНИЯ АРТЕРИАЛЬНОГО ДАВЛЕНИЯ | 1994 |

|

RU2099002C1 |

| КОМПОЗИЦИИ ЭПОКСИСИЛОКСАНОВОГО ПОКРЫТИЯ | 2013 |

|

RU2614681C2 |

Авторы

Даты

2018-08-15—Публикация

2015-05-07—Подача