ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к композициям на основе эпоксидных смол, подходящим для защитных покрытий и тому подобного, а говоря более конкретно, к модифицированным эластомером эпоксид-силоксановым полимерным композициям, обладающим улучшенными свойствами, такими как гибкость, атмосферостойкость и химическая стойкость.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Эпоксид-силоксановые композиции, подходящие для использования в качестве материалов для нанесения покрытий, хорошо известны, и они приобрели признание в промышленности в качестве защитных и декоративных покрытий для стали, алюминия, металлопокрытий, нанесенных электролитическим способом, древесины и бетона на рынках в сфере технического обслуживания, военно-морского флота, строительства, архитектуры, авиастроения и чистовой обработки продукции. Несмотря на то, что композиции на основе эпоксидов в течение длительного времени были известны наличием у них желательных свойств, таких как хорошая адгезия к субстратам, коррозионная стойкость, химическая стойкость и атмосферостойкость, такие свойства, как атмосферостойкость и связанное с ним сохранение блеска, у них не дотягивают до идеального уровня. Для придания улучшенных характеристик в отношении атмосферостойкости и сохранения блеска без ухудшения желательных свойств, таких как коррозионная стойкость и химическая стойкость, были разработаны эпоксид-силоксановые композиции.

Патент США № 4250074 описывает известную эпоксид-силоксановую композицию, содержащую взаимопроникающую полимерную сетку (IPN), образованную из переплетающихся эпоксидных полимеров и полисилоксановых полимеров. Композицию получают в результате одновременной полимеризации, по существу при сбалансированных скоростях реакций, смеси эпоксидной смолы и силановых групп с получением двух переплетающихся сеток заполимеризованных эпоксида и полисилоксана по всему получающемуся в результате покрытию. Для получения заполимеризованной эпоксидной сетки используют аминный отвердитель, а для стимулирования гидролитической поликонденсации силановых групп с получением полисилоксана добиваются распределения по всей смеси воды. Несмотря на то, что данная композиция эпоксид-силоксанового покрытия проявляет улучшенные характеристики в отношении атмосферостойкости, коррозионной и химической стойкости в сравнении с обычно используемыми композициями эпоксидных смол, не содержащими силоксан, тем не менее, известно, что она отличается некоторой хрупкостью, у нее отсутствует желательный для определенных приложений уровень ударопрочности, гибкости и стойкости к истиранию.

Патент США № 5618860 описывает известную эпоксид-полисилоксановую композицию, подходящую для использования в качестве покрытия. Композицию получают в результате объединения неароматической эпоксидной смолы с бифункциональным аминосилановым ускорителем отверждения, оловоорганическим катализатором и необязательным пигментом. Полученная таким образом эпоксид-полисилоксановая композиция позволяет добиться улучшения характеристик в отношении атмосферостойкости, химической и коррозионной стойкости и ударопрочности в сравнении с обычно используемыми композициями эпоксидных смол, не содержащими силоксан. Несмотря на то, что данная композиция эпоксид-силоксанового покрытия обеспечивает достижение таких же улучшенных эксплуатационных характеристик, как и эпоксид-силоксановая композиция, обсуждавшаяся выше, тем не менее, известно, что она отличается некоторой хрупкостью, ей не достает желательного для определенных приложений уровня ударопрочности, гибкости и стойкости к истиранию.

Поэтому желательно разработать эпоксид-силоксановую композицию, которая как позволит добиться получения желательных свойств, таких как атмосферостойкость, коррозионная и химическая стойкость, уже присущих эпоксид-силоксановым композициям, так и обеспечит, кроме того, достижение улучшенных характеристик в отношении ударопрочности, гибкости и стойкости к истиранию. Желательно, чтобы эпоксид-силоксановые композиции данного изобретения позволяли бы добиться улучшения сопротивления растрескиванию и отслаиванию при их использовании в виде покрытий.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Модифицированную эластомером эпоксид-силоксановую композицию в соответствии с принципами данного изобретения получают в результате объединения в присутствии воды: (1) кремнийсодержащего промежуточного соединения, предпочтительно в виде полисилоксана с алкокси- либо силанольной функциональной группой; с (2) эпоксидной смолой, предпочтительно имеющей более одной 1,2-эпоксидной группы на молекулу и отличающейся эпоксидной эквивалентной массой в диапазоне от 100 до приблизительно 5000; (3) эластомерным смолообразным промежуточным соединением, содержащим функциональную группу, которую выбирают из группы, состоящей из гидроксила, изоцианата, карбоксила, эпокси, меркаптана и амина, и который выбирают из группы смол, состоящих из бутенов, полибутенов, бутадиенов, полибутадиенов, нитрилов, акрилонитрилов, полисульфидов и их комбинаций; и (4) полифункциональным аминным отвердителем. Для облегчения отверждения в условиях температуры окружающей среды можно использовать необязательный металлорганический катализатор.

Модифицированная эластомером эпоксид-силоксановая композиция может содержать в диапазоне от приблизительно 1 до 40 массовых процентов кремнийсодержащего промежуточного соединения, от 1 до 15 массовых процентов полифункционального амина, от 5 до 60 массовых процентов эпоксидной смолы и от 1 до 25 массовых процентов эластомерного смолообразного промежуточного соединения.

Если данные описанные выше ингредиенты объединять в присутствии воды, то они претерпевают реакции гидролиза и поликонденсации с образованием модифицированных эластомером эпоксидных полимеров либо модифицированных эластомером полисилоксановых полимеров в зависимости от выбора эластомерного смолообразного промежуточного соединения, которое сополимеризуется с полисилоксановыми полимерами и/или эпоксидными полимерами с образованием полностью отвержденной модифицированной эластомером эпоксид-силоксановой полимерной композиции. В конечном счете, на химические и физические свойства модифицированных эластомером эпоксид-силоксановых композиций настоящего изобретения оказывает влияние разумный выбор эпоксидной смолы, кремнийсодержащего промежуточного соединения, полифункционального аминного ускорителя отверждения и пигмента. Модифицированные эластомером эпоксид-силоксановые композиции данного изобретения уникальны, если их сравнивать с обычно используемыми эпоксид-полисилоксановыми композициями, это проявляется в том, что введенный эластомер выступает в роли фактора, позволяющего добиться улучшения степени гибкости, ударопрочности, сопротивления растрескиванию и стойкости к истиранию у полностью отвержденных покрытий, которые из них получают. Данных улучшенных характеристик добиваются без ухудшения желательных свойств, таких как атмосферостойкость, химическая и коррозионная стойкость.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Модифицированные эластомером эпоксид-силоксановые композиции данного изобретения в соответствии с одним примером получают в результате проведения реакции эпоксидсодержащего ингредиента с полиаминным либо аминосилановым ингредиентом с получением отвержденного эпоксидсиланового полимера и взаимодействия аминосиланового ингредиента с кремнийсодержащим промежуточным соединением с получением полисилоксанового полимера. Эпоксид-силоксановые композиции данного изобретения называют «модифицированными эластомером» вследствие прохождения дополнительной реакции эластомерной смолы с эпоксидсодержащим ингредиентом, кремнийсодержащим промежуточным соединением или же аминосиланом либо полиамином в зависимости от типа функциональности эластомерной смолы. Модифицированные эластомером эпоксид-силоксановые композиции данного изобретения позволяют добиться улучшения характеристик в отношении ударопрочности, гибкости и стойкости к истиранию в сравнении с обычно используемыми не модифицированными эластомером эпоксид-силоксановыми композициями.

Модифицированные эластомером эпоксид-силоксановые композиции в соответствии с принципами данного изобретения получают в результате объединения в присутствии воды:

(а) ароматической либо неароматической эпоксидной смолы, имеющей, по меньшей мере, две 1,2-эпоксидные группы; с

(b) кремнийсодержащим промежуточным соединением с алкокси- либо силанольной функциональной группой;

(с) полифункциональным амином;

(d) реакционно-способным эластомерным смолообразным промежуточным соединением; и

(е) необязательным металлорганическим катализатором.

Для достижения желательных свойств, необходимых для пользователя, модифицированные эластомером эпоксид-силоксановые композиции данного изобретения также могут содержать и другие компоненты, такие как необязательные пигменты и/или растворители, модификаторы реологических свойств, пластификаторы, тиксотропные добавки, противовспенивающие добавки и растворители и тому подобное.

Что касается ингредиента, образованного эпоксидной смолой, то подходящие эпоксидные смолы имеют более одной 1,2-эпоксидной группы на моль, и они могут быть насыщенными либо ненасыщенными, алифатическими, циклоалифатическими либо гетероциклическими. В общем случае эпоксидные смолы содержат группы сложного глицидилового эфира либо простого глицидилового эфира, они характеризуются величиной массы, приходящейся на один эпоксид (то есть эпоксидной эквивалентной массой), в диапазоне от 100 до 5000, и содержание реакционноспособных элементов в них равно приблизительно двум. Эпоксидную смолу предпочтительно используют в жидкой, а не в твердой форме.

Примеры эпоксидных смол, подходящих для получения композиций данного изобретения, включают глицидиловые простые полиэфиры многоатомных фенолов, которые получают из эпигалогенгидрина, например эпихлоргидрина, и многоатомного фенола. Примеры таких многоатомных фенолов включают резорцин, гидрохинон, бис(4-гидроксифенил)-2,2-пропан либо бисфенол А, как обычно его называют, 4,4'-дигидроксибензофенон, бис(4-гидроксифенил)-1,1-этан, бис(4-гидроксифенил)-1,1-изобутан, бис(4-гидроксифенил)-2,2-бутан, бис(2-дигидроксинафтил)метан, флороглюцинол, бис(4-гидроксифенил)сульфон. Дополнительными многоатомными фенолами являются новолачные смолы, содержащие более двух фенолов, либо замещенных фенолов, при этом звенья связаны метиленовыми мостиками, а также галогенированы, например, бромированные и хлорированные фенольные соединения.

Дополнительные подходящие эпоксидные смолы включают глицидиловые простые полиэфиры многоатомных спиртов, полученные в результате взаимодействия многоатомного спирта и эпигалогенгидрина с использованием кислотного катализатора, например трифторида бора, и после этого обработки получающегося в результате продукта щелочным дегидрогалогенирующим агентом. В число многоатомных спиртов, которые можно использовать при получении данных полиэпоксидов, включают глицерин, этиленгликоль, пропиленгликоль, диэтиленгликоль, гександиол, гексантриол, триметилолпропан, триметилолэтан, пентаэритрит и тому подобное.

Эпоксидные смолы и способы их получения описываются в патентах США №№ 2467171, 2615007, 2615008, 2801227, 2538072 и 3033803, которые тем самым включаются в настоящий документ в качестве ссылки.

Кроме того, другие примеры эпоксидных смол включают глицидиловые сложные эфиры многоосновных карбоновых кислот, которые получают из эпигалогенгидрина и многоосновной карбоновой кислоты с использованием методик, описанных в патентах США №№ 3859314 и 3576827, которые тем самым включаются в настоящий документ в качестве ссылки. Примеры многоосновных карбоновых кислот включают фталевую кислоту либо ее ангидрид, изофталевую кислоту, терефталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевый ангидрид, адипиновую кислоту, димеризованные жирные кислоты, двухосновные кислоты, полученные из ненасыщенной жирной кислоты и акриловой кислоты, и тому подобное.

Эпоксидные смолы, подходящие для получения композиций для нанесения обладающих атмосферостойкостью покрытий, включают Epirez 505 от компании Rhone-Poulenc, расположенной в Луисвилле в Кентукки; Epon DPL-862, Eponex 1510 и Eponex 1513 (эпоксидная смола на основе гидрированного бисфенола А-эпихлоргидрина) от компании Resolution Performance Products из Хьюстона в Техасе; Santolink LSE-120 от компании Monsanto, расположенной в Спрингфильде в Массачусетсе; Epodil 757 (циклогександиметанолдиглицидиловый простой эфир) от компании Air Products and Chemicals, расположенной в Аллентауне в Пенсильвании; Araldite XUGY358 и PY327 от компании Vantico, расположенной в Хоторне в Нью-Йорке; Aroflint 393 и 607 от компании Reichold, расположенной в Дурхаме в Северной Каролине; и ERL4221 от компании Union Carbide, расположенной в Территауне в Нью-Йорке.

Эпоксидные смолы, подходящие для получения обладающих химической стойкостью покрытий, включают смеси Epon 828 (эпоксидная смола на основе бисфенола А-эпихлоргидрина) от компании Resolution с бифункциональными обладающими реакционной способностью по отношению к эпоксидам разбавителями, такими как неопентилгликольдиглицидиловый простой эфир, резорциндиглицидиловый простой эфир и циклогександиметанолдиглицидиловый простой эфир, эпоксидные смолы на основе бисфенола F, то есть Resolution Epon DPL 862 (эпоксидная смола на основе бисфенола F-эпихлоргидрина), и эпоксид-фенольные новолачные смолы, такие как: Epalloy 8250 (эпоксидная новолачная смола) от компании CVC, расположенной в Черри-Хилле в Нью-Джерси; Araldite EPN 1139 от компании Vantigo; и DEN432 и DEN438 от компании Dow Chemical.

Предпочтительные эпоксидные смолы включают эпоксидные смолы на основе эпихлоргидрина-бисфенола А, эпоксидные смолы на основе эпихлоргидрина-бисфенола F, эпоксидные смолы на основе гидрированного бисфенола А-эпихлоргидрина, глицидилметакрилатные смолы, глицидиловые сложные эфиры, фенольные новолачные эпоксидные смолы и модифицированные резорцином эпоксидные смолы, которые имеют, по меньшей мере, две эпоксидные группы в молекуле. Данные эпоксидные смолы предпочтительны, потому что они позволяют получить трехмерную сшитую сетку в результате взаимодействия с аминофункциональным соединением либо соединениями, что более подробно описывается далее.

Предпочтительные эпоксидные смолы, подходящие для получения обладающих химической стойкостью композиций, включают те смолы, которые представляют собой комбинацию стандартной эпоксидной смолы на основе эпихлоргидрина-бисфенола А с фенольной новолачной эпоксидной смолой. Предпочтительные эпоксидные смолы, подходящие для придания хороших атмосферостойкости, сохранения блеска и прочности окраски, включают смолы на основе гидрированного бисфенола А-эпихлоргидрина и полиакрилатные смолы на основе глицидилметакрилата.

Для получения модифицированных эластомером эпоксид-силоксановых композиций данного изобретения используют ингредиент, образованный эпоксидной смолой, в количестве в диапазоне от 5 до 60 массовых процентов в расчете на полную массу композиции. Необходимо понимать, что данное количество отражает полное количество ингредиентов, образованных эпоксидными смолами, которые используют для получения композиции, которые могут включать один ингредиент, образованный эпоксидной смолой, или же комбинацию из двух либо более различных ингредиентов, образованных эпоксидными смолами.

При использовании менее приблизительно 5 массовых процентов эпоксидной смолы будет получена конечная композиция, отличающаяся нежелательным для многих вариантов нанесения покрытия уровнем химической стойкости и/или атмосферостойкости. При использовании более приблизительно 60 массовых процентов эпоксидной смолы будет получена конечная композиция, отличающаяся нежелательным уровнем гибкости, ударопрочности и стойкости к истиранию вследствие ограниченности количества эластомерного ингредиента. Предпочтительный диапазон массовых процентов для содержания ингредиента, образованного эпоксидной смолой, заключен в пределах от 10 до 30. В особенности предпочтительную модифицированную эластомером эпоксид-силоксановую композицию получают при использовании приблизительно 20 массовых процентов эпоксидного ингредиента в расчете на полную массу композиции.

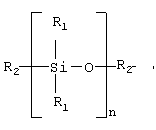

Что касается кремнийсодержащего промежуточного соединения, используемого для образования компонента смолы, то предпочтительные кремнийсодержащие промежуточные соединения включают следующее, но не ограничиваются только им: соединения, описываемые следующей формулой:

где каждый R1 выбирают из группы, состоящей из гидрокси-группы, кислорода и алкильной, арильной и алкокси-групп, содержащих вплоть до шести атомов углерода. Каждый R2 выбирают из группы, состоящей из водорода и алкильной и арильной групп, содержащих вплоть до шести атомов углерода. Предпочитается, чтобы R1 и R2 включали бы группы, содержащие менее шести атомов углерода, что облегчит протекание быстрого гидролиза кремнийсодержащего промежуточного соединения, где прохождение данной реакции определяет летучесть продукта гидролиза, аналогичного спирту. Для групп R1 и R2, содержащих более шести атомов углерода, наблюдается тенденция к ухудшению условий гидролиза кремнийсодержащего промежуточного соединения вследствие относительно низкой летучести каждого аналога спирта.

Предпочитается, чтобы "n" или число повторяющихся групп Si-O в цепи молекулы было бы выбрано таким образом, чтобы ингредиент, образованный кремнийсодержащим промежуточным соединением, имел бы среднемассовую молекулярную массу в диапазоне от приблизительно 400 до приблизительно 10000. Образованный кремнийсодержащим промежуточным соединением ингредиент со среднемассовой молекулярной массой, меньшей приблизительно 400, может привести к получению композиции, которая будет чрезмерно хрупкой для практических вариантов нанесения покрытия. Образованный кремнийсодержащим промежуточным соединением ингредиент со среднемассовой молекулярной массой, превышающей приблизительно 10000, может привести к получению композиции с вязкостью, выходящий за пределы желательного диапазона от приблизительно 1000 до 15000 сантипуаз (сП) при 20°С, что сделает композицию чрезмерно вязкой для использования без добавления растворителя в количестве, выходящем за пределы существующих требований к содержанию летучих органических соединений (VOC).

Предпочтительные ингредиенты, образованные кремнийсодержащими промежуточными соединениями, имеют алкокси- либо силанольную функциональную группу. В особенности предпочтительными кремнийсодержащими промежуточными соединениями с алкокси-функциональной группой являются полисилоксаны с метокси-функциональной группой, и они включают следующее, но не ограничиваются только ими: DC-3074 и DC-3037 от компании Dow Corning; GE SR191, SY-550 и SY-231 от компании Wacker, расположенной в Эдриане в Мичигане. Предпочтительные кремнийсодержащие промежуточные соединения с силанольной функциональной группой включают следующее, но не ограничиваются только ими: DC840, Z6018, Q1-2530 и 6-2230 от компании Dow Corning.

Для получения модифицированных эластомером эпоксид-силоксановых композиций данного изобретения используют ингредиент, образованный кремнийсодержащим промежуточным соединением, в количестве в диапазоне от 1 до 40 массовых процентов в расчете на полную массу композиции. Необходимо понимать, что данное количество отражает полное количество ингредиентов, образованных кремнийсодержащими промежуточными соединениями, которые используют для получения композиции, которые могут включать один ингредиент, образованный кремнийсодержащим промежуточным соединением, или же комбинацию из двух либо более различных ингредиентов, образованных кремнийсодержащими промежуточными соединениями. При использовании менее приблизительно 1 массового процента кремнийсодержащего промежуточного соединения будут получать конечную композицию, отличающуюся нежелательным для многих вариантов нанесения покрытия уровнем химической стойкости и/или атмосферостойкости. При использовании кремнийсодержащего промежуточного соединения в количестве, превышающем приблизительно 40 массовых процентов, будут получать конечную композицию, отличающуюся нежелательным уровнем хрупкости, то есть низким сопротивлением ударным нагрузкам, для отвержденной пленки.

Предпочтительный диапазон массовых процентов для содержания ингредиента, образованного кремнийсодержащим промежуточным соединением, заключен в пределах от 2 до 20. В особенности предпочтительную модифицированную эластомером эпоксид-силоксановую композицию получают при использовании приблизительно 5 массовых процентов ингредиента, образованного кремнийсодержащим промежуточным соединением, в расчете на полную массу композиции.

Что касается полифункционального аминового ингредиента, то полифункциональные аминовые ингредиенты, подходящие для получения модифицированных эластомером эпоксид-силоксановых композиций данного изобретения, включают аминофункциональные кремнийсодержащие соединения и соединения с аминогруппой, и их можно выбирать из общих классов алифатических аминов и полиаминов, аддуктов алифатических аминов, полиамидоаминов, циклоалифатических аминов и полиаминов и аддуктов циклоалифатических аминов, ароматических аминов, оснований Манниха, кетиминов и бутадиен-акрилонитрильной смолы с аминогруппой, такой как ATBN, приобретаемой в компании Noveon.

Предпочтительный аминовый ингредиент представляет собой аминосилан, который является, по меньшей мере, бифункциональным, то есть имеющим, по меньшей мере, два активных водорода, и который может быть описан следующей общей формулой:

Y-Si-(O-X)3,

где Y представляет собой H(HNR)a, и где «а» представляет собой целое число в диапазоне от 1 до 6, каждый R является бифункциональным органическим радикалом, независимо выбираемым из группы, состоящей из арильного, алкильного, диалкиларильного, алкоксиалкильного и циклоалкильного радикалов, и где R может варьироваться в пределах каждой молекулы Y. Каждый Х может быть таким же, как другие, либо отличным от них, и его значение ограничивают алкильной, гидроксиалкильной, алкоксиалкильной и гидроксиалкоксиалкильной группами, содержащими менее приблизительно шести атомов углерода. В аминовом ингредиенте могут присутствовать, по меньшей мере, 0,7 эквивалента амина либо 0,2 моля аминосилана, приходящихся на один эквивалент эпоксида. Аминосилан может быть полностью либо частично замещен на органический аминовый отвердитель.

Предпочтительные аминосиланы включают следующее, но не ограничиваются только ими: аминоэтиламинопропилтриэтоксисилан, н-фениламинопропилтриметоксисилан, триметоксисилилпропилдиэтилентриамин, 3-(3-аминофенокси)пропилтриметоксисилан, аминоэтиламинометилфенилтриметоксисилан, 2-аминоэтил-3-аминопропил-трис-2-этилгексоксисилан, н-аминогексиламинопропилтриметоксисилан, трис-аминопропил-трис-метоксиэтоксисилан, гамма-аминопропилтриметоксисилан, гамма-аминопропилтриэтоксисилан, гамма-аминопропилметилдиметоксисилан, N-бета(аминоэтил)гамма-аминопропилтриметоксисилан, N-бета(аминоэтил)гамма-аминопропилтриэтоксисилан и N-бета(аминоэтил)гамма-аминопропилметилдиметоксисилан. Данные соединения с аминогруппой можно использовать в одиночку либо в комбинации с одним либо несколькими другими соединениями с аминогруппой.

Производители и торговые наименования некоторых аминосиланов, подходящих для настоящего изобретения, перечислены в таблице 1.

Предпочтительные аминовые ингредиенты представляют собой, по меньшей мере, бифункциональные силаны. В особенности предпочтительным бифункциональным силаном является N-бета(аминоэтил)гамма-аминопропилтриметоксисилан. Бифункциональные аминосиланы желательны потому, что было обнаружено, что комбинация, включающая аминосилан с содержанием реакционноспособных элементов, равным двум, то есть только с двумя аминными водородами, вступает в реакцию с неароматическим эпоксидом также с содержанием реакционноспособных элементов, равным двум, с получением линейного несшитого эпоксидного полимера, который демонстрирует улучшенную атмосферостойкость. Использование аминосиланового ингредиента желательно для придания конечному отвержденному покрытию свойства химической стойкости к кислотам, таким как серная кислота и уксусная кислота.

Такие предпочтительные амины и аминосиланы приводят к получению модифицированных эластомером эпоксид-силоксановых композиций, которые при нанесении в виде покрытия на субстрат обнаруживают превосходную атмосферостойкость, выраженную как в прочности окраски, так и в сохранении блеска. Для получения модифицированных эластомером эпоксид-силоксановых композиций данного изобретения используют аминовый ингредиент в количестве в диапазоне от 1 до 25 массовых процентов в расчете на полную массу композиции. Необходимо понимать, что данное количество отражает полное количество аминных ингредиентов, которые используют для получения композиции, которые могут включать один аминный ингредиент или же комбинацию из двух либо более различных аминных ингредиентов.

При использовании менее приблизительно 1 массового процента аминового ингредиента будет получена конечная композиция, отличающаяся нежелательным для многих вариантов нанесения покрытия уровнем химической стойкости и/или атмосферостойкости. При использовании более приблизительно 25 массовых процентов аминового ингредиента будет получена конечная композиция, отличающаяся нежелательным уровнем аминного помутнения. Образование помутнения (иногда называемого налетом либо выпотеванием) обычно оказывает негативное влияние на эксплуатационные характеристики покрытия, поскольку это может привести к уменьшению блеска, увеличению пожелтения, ухудшению способности к нанесению нового покрытия и к возникновению проблем с адгезией между слоями покрытия. При использовании более 25 массовых процентов аминовый ингредиент также может стимулировать образование карбамата и появление следов от капель воды на участках нахождения амина, диоксида углерода и воды на поверхности покрытия. Предпочтительный диапазон массовых процентов для содержания аминового ингредиента заключен в пределах от 2 до 20. В особенности предпочтительную модифицированную эластомером эпоксид-силоксановую композицию получают при использовании приблизительно 7 массовых процентов аминового ингредиента в расчете на общую массу композиции.

При получении модифицированных эластомером эпоксид-силоксановых композиций настоящего изобретения доля аминового ингредиента по отношению к эпоксидной смоле может варьироваться в широком диапазоне вне зависимости от того, был ли амин выбран из общих классов полифункциональных аминов, либо из полифункциональных аминосиланов, описываемых общей формулой, приведенной выше, либо из любой их комбинации. В общем случае компонент, образованный эпоксидной смолой, отверждают при использовании количества аминового ингредиента, достаточного для получения аминной эквивалентной массы в диапазоне, по меньшей мере, от приблизительно 0,7 до приблизительно 1,2, приходящейся на 1 эпоксидную эквивалентную массу, либо при использовании, по меньшей мере, 0,2 моля аминосилана, приходящихся на одну эпоксидную эквивалентную массу. Если количество добавленного амина будет соответствовать менее чем 0,7 аминной эквивалентной массы, приходящейся на одну эпоксидную эквивалентную массу, то получающаяся в результате композиция для нанесения покрытия будет характеризоваться длительным временем отверждения и будет демонстрировать плохие атмосферостойкость и химическую стойкость. Если количество добавленного амина будет соответствовать более чем 1,2 аминной эквивалентной массы, приходящейся на одну эпоксидную эквивалентную массу, то получающаяся в результате композиция покрытия будет демонстрировать помутнение и засаленность поверхности.

Что касается ингредиента, образованного реакционноспособным эластомерным смолообразным промежуточным соединением, то подходящие реакционноспособные эластомерные смолообразные промежуточные соединения включают соединения с гидроксильной, эпоксидной, изоцианатной, карбоксильной, эпоксидной, меркаптановой либо аминогруппами. Примеры реакционно-способных эластомерных смолообразных промежуточных соединений включают полибутены с гидроксильной функциональной группой; полибутадиеновую смолу с гирокси- и изоцианатной функциональными группами, приобретаемую, например, в компании ARCO из Лайонделла, Ньютон-Сквер в Пенсильвании, продаваемую с обозначением продукции Poly-BD; модифицированные уретаном эпоксидные смолы, приобретаемые, например, в компании Reichhold из Дурхама в Северной Каролине, продаваемые с обозначением продукции Epotuf 95-472; модифицированные уретаном аминовые отвердители, приобретаемые, например, в компании Resolution Performance Products из Хьюстона в Техасе, продаваемые с обозначением продукции Euredur 70; Aradur 70, приобретаемый, например, в компании Vantico из Базеля в Швейцарии; бутадиен-акрилонитрильные смолы с амино- и карбокси-функциональными группами, приобретаемые, например, в компании Noveon Speciality Chemicals из Брексвилла в Огайо, продаваемые с обозначениями продукции ATBN и CTBN; эпоксидные аддукты бутадиен-акрилонитрильных смол с амино- и карбокси-функциональными группами, приобретаемые, например, в компании Resolution, продаваемые с обозначениями продукции Epon 58005, 58006, 58042 и 58901, в компании Reichhold, продаваемые с обозначениями продукции Kelpoxy 519-K2-70, Kelpoxy G-272 и Kelpoxy G293, и в компании CVC Specialty Chemicals из Мэйплшэйда в Нью-Джерси, продаваемые с обозначениями продукции Erisys EMR-95, Erisys EMRA-1340 и Erisys EMRF-1320; и полисульфидные смолы с меркаптановой и эпоксидной функциональными группами, приобретаемые, например, в компании Rohm & Haas из Филадельфии в Пенсильвании, продаваемые с обозначением продукции Thiokol LP. Другие эластомерные смолообразные ингредиенты, для которых была выявлена пригодность в практике данного изобретения, включают смолы с аминогруппой Epi-Cure DPC-3163, Epi-Cure 3164 и Epi-Cure 3260 от компании Resolution Performance Products.

Предпочтительные реакционно-способные эластомерные смолообразные промежуточные соединения включают эпоксидные аддукты бутадиен-акрилонитрильных смол с амино- и карбокси-функциональными группами (например, Epon 58005 от компании Resolution и Kelpoxy G272 от компании Reichhold). Данные конкретные реакционно-способные эластомерные смолообразные промежуточные соединения предпочтительны, потому что они характеризуются достаточным уровнем содержания эластомера и среднемассовой молекулярной массой образующей аддукт смолы, которые обеспечивают получение у композиции для нанесения покрытия оптимальных характеристик в отношении гибкости и вязкости.

Для получения модифицированных эластомером эпоксид-силоксановых композиций данного изобретения используют реакционноспособное эластомерное смолообразное промежуточное соединение в количестве в диапазоне от 1 до 25 массовых процентов в расчете на общую массу композиции. Необходимо понимать, что данное количество отражает общее количество ингредиентов, образованных реакционноспособными эластомерными смолообразными промежуточными соединениями, которые используют для получения композиции, которые могут включать один ингредиент, образованный реакционноспособным эластомерным смолообразным промежуточным соединением, или же комбинацию из двух либо более различных ингредиентов, образованных реакционноспособными эластомерными смолообразными промежуточными соединениями.

При использовании менее приблизительно 1 массового процента ингредиента, образованного реакционноспособным эластомерным смолообразным промежуточным соединением, будет получена конечная композиция, отличающаяся нежелательным для многих вариантов нанесения покрытия уровнем гибкости, ударопрочности и стойкости к истиранию. При использовании более приблизительно 25 массовых процентов ингредиента, образованного реакционноспособным эластомерным смолообразным промежуточным соединением, будет получена конечная композиция, которая будет очень вязкой, что сделает нанесение такого покрытия очень затруднительным при содержании более 25 процентов.

Предпочтительный диапазон массовых процентов для содержания ингредиента, образованного реакционноспособным эластомерным смолообразным промежуточным соединением, заключен в пределах от 2 до 20. В особенности предпочтительную модифицированную эластомером эпоксид-силоксановую композицию получают при использовании приблизительно 4 массовых процентов ингредиента, образованного реакционноспособным эластомерным смолообразным промежуточным соединением, в расчете на общую массу композиции.

Модифицированные эластомером эпоксид-силоксановые композиции данного изобретения составляют для нанесения при использовании обычного пневматического, вакуумного, пневмовакуумного оборудования и оборудования для распыления в электростатическом поле, кисти либо валика. Композиции предназначены для использования в качестве защитных покрытий для стали, металлопокрытий, нанесенных электролитическим способом, алюминия, бетона и других субстратов при толщинах сухих пленок в диапазоне от 25 микрометров до приблизительно двух миллиметров, и их можно нанести в качестве защитных настилов на пол для обычных поверхностей пола при толщинах сухих пленок в диапазоне от приблизительно 15 до 200 миллиметров.

При желании можно использовать пигменты и/или наполнители для получения композиций для нанесения окрашенных либо структурированных покрытий. Подходящие цветные пигменты можно выбрать из органических и неорганических цветных пигментов, которые могут включать диоксид титана, технический углерод, ламповую сажу, оксид цинка, природные и синтетические красный, желтый, коричневый и черный оксиды железа, толуидиновый и бензидиновый желтый, фталоцианиновый голубой и зеленый и карбазоловый фиолетовый, и разбавителей пигментов, включающих измельченные и кристаллические диоксид кремния, сульфат бария, силикат магния, силикат кальция, слюду, железную слюдку, карбонат кальция, цинковую пыль, алюминий и силикат алюминия, гипс, полевой шпат и тому подобное. Подходящие наполнители включают обычно используемые наполнители, известные в отрасли промышленности, связанной с нанесением покрытий, такие как кварцевая пудра, тальк (силикат магния), глины, такие как белая глина (силикат алюминия), волластонит (силикат кальция), карбонат кальция, бариты (сульфат бария), метаборат бария, тригидрат алюминия, графит, цинк, алюминий, медь и тому подобное.

Количество пигмента, которое используют для получения композиции, понимается как варьирующееся в зависимости от конкретного варианта нанесения композиции, потребности в покрытии субстрата либо грунтовочного покрытия, и оно может равняться нулю, если желательной будет прозрачная либо бесцветная композиция. В примере варианта осуществления, где желательно покрытие, окрашенное в серый цвет, можно использовать комбинацию двух различных пигментов, например, ламповой сажи и диоксида титана. Взятая в качестве примера модифицированная эластомером эпоксид-силоксановая композиция может содержать вплоть до приблизительно 70 массовых процентов пигмента и/или наполнителя в расчете на полную массу композиции. При использовании более 70 массовых процентов пигмента и/или наполнителя можно получить композицию, которая будет чрезмерно вязкой для нанесения.

Пигмент и/или наполнитель можно добавлять в виде части компонентов смолы, используемых для получения композиции, например, вместе с эпоксидной смолой, кремнийсодержащим промежуточным соединением и реакционно-способным эластомерным смолообразным промежуточным соединением, и/или их можно добавлять в виде отдельного порошкообразного компонента. Пигмент и/или наполнитель при добавлении в виде части компонента смолы диспергируют с использованием смесителя Cowles до получения степени перетира по Хегману, по меньшей мере, равной 3, или же в альтернативном варианте измельчают в шаровой мельнице либо в песочной мельнице до той же самой степени перетира. Выбор пигмента и/или наполнителя с мелким размером частиц и диспергирование либо измельчение до степени перетира по Хегману, приблизительно равной 3, делают возможным тонкое измельчение перемешанных компонентов смолы и отвердителей, подходящее для нанесения с использованием обычного пневматического, пневмовакуумного, вакуумного оборудования и оборудования для распыления в электростатическом поле, и обеспечивают получение гладкого и однородного внешнего вида поверхности после нанесения.

Вода представляет собой важный ингредиент настоящего изобретения, и она должна присутствовать в количестве, достаточном для стимулирования прохождения, как гидролиза кремнийсодержащего промежуточного соединения, так и последующей конденсации силанольных групп. Источниками воды, в основном, являются атмосферная влажность и адсорбированная влага на материале пигмента. Для ускорения отверждения в зависимости от условий окружающей среды, таких как использование композиции для нанесения покрытия и нанесения настила на пол в условиях безводной окружающей среды, возможно добавление дополнительной «свободной» воды. Для облегчения прохождения гидролиза предпочтительная модифицированная эластомером эпоксид-силоксановая композиция содержит вплоть до стехиометрического количества воды. Композиции, которые получают без добавления воды, могут и не содержать количество влаги, необходимое для прохождения реакций гидролиза и конденсации, и поэтому может быть получен образованный из композиции продукт с недостаточным уровнем стойкости к ультрафиолетовому излучению, коррозионной и химической стойкости. Для композиций, которые получают с использованием более чем приблизительно одного массового процента воды, наблюдается тенденция к прохождению гидролиза и полимеризации до нанесения с получением нежелательного геля.

При желании воду можно добавлять либо в ингредиент, образованный эпоксидной смолой, либо в полифункциональный аминовый ингредиент. Другие источники воды могут включать следовые количества, присутствующие в ингредиенте, образованном эпоксидной смолой, полифункциональном аминном ингредиенте, разбавляющем растворителе либо других ингредиентах. Воду также можно ввести при использовании кетиминов либо смесей спирт-растворитель-вода, как это описывается в патенте США № 4250074, который включается в настоящий документ для справки.

Вне зависимости от ее источника общее количество воды, которое используют, должно представлять собой стехиометрическое количество, необходимое для облегчения прохождения реакции гидролиза. Вода свыше стехиометрического количества нежелательна, поскольку избыточная вода приводит к уменьшению блеска поверхности у конечного продукта, образованного из отвержденной композиции. Поскольку при нанесении в качестве настила на пол композиции для нанесения покрытия данного изобретения можно наносить с толщинами в диапазоне от приблизительно 15 до приблизительно 200 миллиметров, то важно добавлять достаточное количество воды и однородно распределять его в перемешанном материале для обеспечения надлежащих высушивания и отверждения при нанесениях с более высокими толщинами. В особенности предпочтительную модифицированную эластомером эпоксид-силоксановую композицию получают при использовании менее чем приблизительно 0,1 массового процента воды.

Что касается необязательного металлорганического катализатора, который служит для облегчения отверждения при комнатной температуре, то подходящие металлорганические катализаторы, пригодные для получения модифицированных эластомером эпоксид-силоксановых композиций данного изобретения, включают металлсодержащие осушители, хорошо известные в лакокрасочной промышленности, например цинк, марганец, цирконий, титан, кобальт, железо, свинец и олово, каждый из них в виде октаноатов, неодеканоатов и нафтанатов. Подходящие катализаторы включают оловоорганические катализаторы, описываемые общей формулой

где каждый из R5 и R6 выбирают из группы, состоящей из алкильной, арильной и алкокси-сложноэфирных групп, имеющих вплоть до одиннадцати атомов углерода, и где каждый из R7 и R8 выбирают из тех же самых групп, что и R5 и R6, либо из группы, состоящей из неорганических атомов, таких как галогены, сера либо кислород. Для ускорения прохождения гидролитической поликонденсации кремнийсодержащего промежуточного соединения и силана можно использовать в одиночку либо в комбинации дилаурат дибутилолова, диацетат дибутилолова, диацетилацетонат дибутилолова, диэтилгексаноат дибутилолова, органотитанаты, ацетат натрия и алифатические вторичные либо третичные полиамины, в том числе пропиламин, этиламиноэтанол, триэтаноламин, триэтиламин и метилдиэтаноламин. Предпочтительным катализатором является дилаурат дибутилолова.

Для ускорения высушивания и отверждения модифицированных эластомером эпоксид-силоксановых композиций данного изобретения используют вплоть до приблизительно пяти массовых процентов металлоорганического катализатора в расчете на общую массу композиции. Металлорганический катализатор можно добавлять в компонент смолы либо его можно добавлять в виде полностью отдельного компонента. Необходимо понимать, что данное количество отражает общее количество ингредиентов металлорганического катализатора, которые используют для получения композиции, которые могут включать один ингредиент металлорганического катализатора либо комбинацию из двух либо более различных ингредиентов металлорганического катализатора. При использовании более приблизительно пяти массовых процентов ингредиента металлорганического катализатора будут получать конечную композицию с жизнеспособностью либо временем действия, которые могут быть чрезмерно короткими для практического использования.

Модифицированные эластомером эпоксид-силоксановые композиции настоящего изобретения в общем случае имеют низкую вязкость, и их можно наносить по способу распыления без добавления растворителя. Однако для улучшения тонкого измельчения и нанесения с использованием оборудования для распыления в электростатическом поле либо для улучшения растекания, распределения по поверхности с образованием ровной пленки и/или внешнего вида при нанесении с использованием кисти, валика либо стандартного оборудования для пневматического и вакуумного распыления можно добавить органические растворители. Примеры растворителей, подходящих для данной цели, включают сложные эфиры, простые эфиры, спирты, кетоны, гликоли и тому подобное. Максимальное количество растворителя, добавляемого в композиции настоящего изобретения, ограничивается правительственным предписанием, подпадающим под закон о чистом воздухе, приблизительно 420 граммами растворителя, приходящимися на один литр композиции.

Модифицированные эластомером эпоксид-силоксановые композиции настоящего изобретения также могут содержать модификаторы реологических свойств, пластификаторы, противовспенивающие добавки, добавки, улучшающие растекание, добавки, понижающие трение и придающие стойкость к царапанию, тиксотропные добавки, добавки для увлажнения пигмента, битуминозный и асфальтовый наполнители, вещества, препятствующие осаждению, разбавители, стабилизаторы ультрафиолетового света, добавки, способствующие высвобождению воздуха, и диспергирующие добавки. Предпочтительная модифицированная эластомером эпоксид-силоксановая композиция может содержать вплоть до приблизительно десяти массовых процентов таких модификаторов и агентов.

Модифицированные эластомером эпоксид-силоксановые композиции настоящего изобретения можно поставлять в виде двухкомпонентной системы во влагонепроницаемых контейнерах, где один контейнер будет содержать компоненты смолы, то есть, эпоксидную смолу, кремнийсодержащее промежуточное соединение и реакционно-способное эластомерное смолообразное промежуточное соединение и любые пигмент и/или наполнитель, добавки и растворитель при желании. Второй контейнер будет содержать полифункциональный аминовый ингредиент и любые необязательные катализаторы либо ускорители отверждения. В альтернативном варианте композиции данного изобретения можно поставлять в виде трехкомпонентной системы, где первый контейнер будет содержать компоненты смолы, второй контейнер будет содержать полифункциональный аминовый ингредиент, а третий контейнер будет содержать порошкообразные компоненты, например пигменты и/или наполнители.

Модифицированные эластомером эпоксид-силоксановые композиции настоящего изобретения можно наносить и подвергать полному отверждению в условиях температуры окружающей среды в диапазоне от приблизительно - 6°С до 50°С. При температурах ниже - 18°С отверждение серьезно замедлено. Однако композиции настоящего изобретения можно наносить при температурах сушки либо отверждения вплоть до величины в диапазоне от 150°С до 200°С.

Без желания быть связанным какими-либо конкретными теорией либо механизмом, можно сказать, что модифицированные эластомером эпоксид-силоксановые композиции настоящего изобретения, как представляется, образуются в соответствии со следующими реакциями. Ингредиент, образованный эпоксидной смолой, вступает в реакцию с аминным звеном полифункционального аминового либо аминосиланового ингредиента и претерпевает реакцию эпоксид-аминного присоединения с получением трехмерной сшитой сетки.

В том случае, если кремнийсодержащее промежуточное соединение будет иметь алкокси-функциональную группу, то оно, как представляется, будет претерпевать реакцию гидролиза в присутствии воды с образованием кремнийсодержащего промежуточного соединения с силанольной функциональной группой. Кремнийсодержащее промежуточное соединение с силанольной функциональной группой после этого претерпевает гидролитическую поликонденсацию с получением спирта и полисилоксановых полимеров.

Реакционноспособное эластомерное смолообразное промежуточное соединение, как представляется, вступает в реакцию следующим образом. Если эластомерный смолообразный ингредиент будет иметь гидрокси- либо карбонильную функциональную группу, то тогда он вступит в реакцию с силанольными группами кремнийсодержащего промежуточного соединения и образует часть полисилоксанового полимера. Если эластомерный смолообразный ингредиент будет иметь эпоксидную функциональную группу, то тогда он вступит в реакцию с полифункциональным аминным либо аминосилановым ингредиентом и образует часть эпоксид-силанового полимера. Если эластомерный смолообразный ингредиент будет иметь меркаптановую либо аминную функциональную группу, то тогда он вступит в реакцию с ингредиентом, образованным эпоксидной смолой, и образует часть эпоксид-силанового полимера.

Полученный таким образом модифицированный эластомером эпоксидный полимер либо модифицированный эластомером полисилоксановый полимер подвергается сополимеризации, то есть силановое звено аминосилана претерпевает гидролитическую поликонденсацию с полисилоксаном, при этом другая часть полисилоксанового полимера либо эпоксидного полимера образует полностью отвержденную модифицированную эластомером эпоксид-силоксановую полимерную композицию. В своей отвержденной форме модифицированная эластомером эпоксид-силоксановая полимерная композиция существует в виде однородно распределенной компоновки линейных фрагментов эпоксидных цепей, которые сшиты с использованием непрерывной полисилоксановой полимерной цепи, тем самым формируется химическая структура невзаимоперекрывающейся сетки (IPN) модифицированного эластомером полимера, которая обладает существенными преимуществами в сравнении с обычно используемыми эпоксид-полисилоксановыми системами.

Когда ингредиенты объединяют, то силановое звено аминосиланового ингредиента, как представляется, конденсируется с ингредиентом, образованным кремнийсодержащим промежуточным соединением, а эпоксидная смола претерпевает удлинение цепи в результате прохождения реакции с боковыми аминогруппами на полисилоксане, образованном кремнийсодержащим промежуточным соединением, с получением полностью отвержденной модифицированной эластомером эпоксид-силоксановой композиции. Как уже обсуждалось выше, либо полисилоксановый полимер, либо эпоксид-силановый полимер можно модифицировать эластомером в зависимости от конкретного типа функциональности эластомера. В такой реакции эпоксидная смола, как представляется, функционирует в качестве дополнительного сшивателя, который вносит свой вклад в плотность сшивок в композиции, не ухудшая полезные признаки полисилоксана.

В конечном счете, на химические и физические свойства модифицированных эластомером эпоксид-силоксановых композиций настоящего изобретения оказывает влияние разумный выбор эпоксидной смолы, кремнийсодержащего промежуточного соединения, полифункционального аминного ускорителя отверждения и пигмента. Модифицированные эластомером эпоксид-силоксановые композиции данного изобретения уникальны, если их сравнивать с обычно используемыми эпоксид-полисилоксановыми композициями, это проявляется в том, что введенный эластомер выступает в роли фактора, позволяющего добиться улучшения степени гибкости, сопротивления растрескиванию, ударопрочности и стойкости к истиранию у полностью отвержденных покрытий, которые из них получают. Данных улучшенных характеристик добиваются без ухудшения желательных свойств, таких как атмосферостойкость, химическая и коррозионная стойкость.

В дополнение к этому модифицированные эластомером эпоксид-силоксановые композиции данного изобретения в сравнении с обычно используемыми эпоксид-полисилоксановыми композициями обеспечивают получение улучшенных характеристик отвержденной пленки, таких как пониженная степень усадки и улучшенное сопротивление растрескиванию и отслаиванию. Обычно используемые эпоксид-полисилоксановые композиции являются сильно сшитыми и демонстрируют высокую степень усадки при полном отверждении, где данная усадка в результате может приводить к растрескиванию либо отслаиванию композиций для нанесения покрытий либо для нанесения настилов на пол на субстратах из стали либо бетона.

Данные и другие признаки настоящего изобретения станут более очевидными после рассмотрения следующих далее примеров:

ПРИМЕР 1

Компонент смолы получали в результате объединения приблизительно 10 граммов эпоксид-фенольной новолачной смолы (Epalloy 8250 либо EPN 9850CH), 0,14 грамма добавки (противовспенивающая добавка BYKO80), 3 граммов пигмента диоксида титана, 0,1 грамма пигмента ламповой сажи, 4 граммов кремнийсодержащего промежуточного соединения (кремнийсодержащее промежуточное соединение с алкокси-функциональностью DC-3074, SY231), 9 граммов эпоксидной смолы на основе бисфенола А (DER 331), 3 граммов модифицированной эластомером смолы (эластомерный сополимер с концевыми эпоксидными группами Kelpoxy G272-100) и 0,04 грамма деионизованной воды. К компоненту смолы добавляли компонент отвердителя в виде приблизительно 7 граммов аминосилана (аминосилан Z6020) и компонент порошка в виде 45 граммов диоксида кремния и 19 граммов талька. Компоненты смолы, отвердителя и порошка объединяли и перемешивали вручную в течение периода времени продолжительностью в одну либо две минуты.

ПРИМЕР 2

Компонент смолы получали в результате объединения приблизительно 10 граммов эпоксид-фенольной новолачной смолы (Epalloy 8250 либо EPN 9850CH), 0,14 грамма добавки (противовспенивающая добавка BYKO80), 3 граммов пигмента диоксида титана, 0,1 грамма пигмента ламповой сажи, 4 граммов кремнийсодержащего промежуточного соединения (кремнийсодержащее промежуточное соединение с алкокси-функциональностью DC-3074, SY231), 7 граммов эпоксидной смолы на основе бисфенола А (DER 331), 7 граммов модифицированной эластомером смолы (эластомерный сополимер с концевыми эпоксидными группами Kelpoxy G272-100) и 0,04 грамма деионизованной воды. К компоненту смолы добавляли компонент отвердителя в виде приблизительно 7 граммов аминосилана (аминосилан Z6020) и компонент порошка в виде 45 граммов диоксида кремния и 19 граммов талька. Компоненты объединяли и перемешивали вручную в течение периода времени продолжительностью в одну либо две минуты. Композиция была подобной той, что была получена в соответствии с примером 1, за исключением того, что она содержала уменьшенное количество эпоксидной смолы и по грубой оценке удвоенное количество ингредиента, образованного эластомерным смолообразным промежуточным соединением.

Модифицированные эластомером эпоксид-силоксановые композиции из примеров 1 и 2 получали, используя цилиндрические формы образцов для испытаний на предел прочности на сжатие с размерами в виде диаметра 1" и высоты 1". Образцы для испытаний отверждали при температуре окружающей среды в течение 14 дней, а после этого полностью погружали в растворы концентрированной серной кислоты, концентрированной хлористо-водородной кислоты, метанола и гидроксида аммония на 7 дней. После этого для каждого образца для испытаний проводили оценку целостности покрытия, и была продемонстрирована удовлетворительная целостность покрытия. Предел прочности на сжатие измеряли в соответствии с ASTM C579 до и после погружения в описанные выше реагенты. Все образцы для испытаний после погружения сохранили более 90 процентов от их первоначального предела прочности на сжатие. Данные результаты сопоставимы с результатами для другой обычно используемой эпоксид-силоксановой композиции, известной на современном уровне техники, либо превосходят их.

Модифицированные эластомером эпоксид-силоксановые композиции из примеров 1 и 2 также наносили на поверхность бетонных блоков с толщиной пленки в диапазоне от 80 до 120 миллиметров для целей циклического воздействия температуры. Для целей сравнения на бетонный блок также наносили покрытие из обычно используемой эпоксид-полисилоксановой композиции с той же самой толщиной покрытия. Для блоков с нанесенным покрытием проводили отверждение при комнатной температуре в течение семи дней и в течение семи дней данные блоки подвергали воздействию температуры 60°С. Данный температурный цикл повторяли до тех пор, пока на одном из блоков с нанесенным покрытием не обнаруживалось растрескивание либо отслаивание от бетона. Модифицированные эластомером эпоксид-силоксановые композиции из примеров 1 и 2 демонстрировали превосходное сопротивление растрескиванию и отслаиванию, не проявляя никаких признаков растрескивания либо отслаивания в пределах того же числа температурных циклов, которое потребовалось для разрушения в результате растрескивания и отслаивания для блока с нанесенным покрытием из обычно используемого эпоксидного полисилоксана.

Несмотря на то, что модифицированные эластомером эпоксид-силоксановые композиции настоящего изобретения были описаны достаточно подробно со ссылкой на определенные предпочтительные их вариации, тем не менее, возможны и другие вариации. Поэтому объем и сущность прилагаемой формулы изобретения не должны быть ограничены предпочтительными вариациями, описанными в настоящем документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНО-ПОЛИСИЛОКСАНОВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2195471C2 |

| БЫСТРО ОТВЕРЖДАЕМЫЕ МОДИФИЦИРОВАННЫЕ СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2345111C1 |

| ЭПОКСИДНЫЕ ПОЛИСИЛОКСАНОВЫЕ СОСТАВЫ ДЛЯ ПОКРЫТИЙ И ШПАТЛЕВКИ | 1995 |

|

RU2159260C2 |

| ГАЛОГЕНИРОВАННЫЕ СМОЛЯНЫЕ КОМПОЗИЦИИ | 1998 |

|

RU2213111C2 |

| КОНСТРУКЦИОННЫЙ КЛЕЙ И ЕГО ПРИМЕНЕНИЕ ДЛЯ СКЛЕИВАНИЯ | 2012 |

|

RU2592274C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ СИЛИКОНОВУЮ СМОЛУ, И ПОДЛОЖКА С НАНЕСЕННЫМ ПОКРЫТИЕМ | 2008 |

|

RU2442801C2 |

| Композиция для получения огнестойкого антикоррозионного теплоизоляционного покрытия и способ ее приготовления (варианты) | 2021 |

|

RU2779120C1 |

| ГИБКАЯ, УДАРОПРОЧНАЯ ГРУНТОВКА | 2005 |

|

RU2346968C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ В ХИМИЧЕСКИХ УСТАНОВКАХ | 2014 |

|

RU2665431C1 |

| АМИНОВЫЕ СМОЛЫ НА ОСНОВЕ ПРОСТОГО ПОЛИТИОЭФИРА И КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ИХ | 2008 |

|

RU2435808C2 |

Изобретение относится к композициям на основе эпоксидных смол, используемых для защитных покрытий. Модифицированные эластомером эпоксид-полисилоксановые композиции данного изобретения получают в результате объединения кремнийсодержащего промежуточного соединения с эпоксидной смолой, эластомерным смолообразным промежуточным соединением, полифункциональным амином, необязательным металлорганическим катализатором и необязательными наполнителями, пигментами и технологическими добавками. Композицию получают при использовании количества воды, достаточного для стимулирования прохождения гидролиза полисилоксана и поликонденсации силанолов, полученных в результате такого гидролиза. В своей отвержденной форме эпоксид-полисилоксан имеет дисперсную сшитую компоновку, где либо один из двух, либо оба сразу из эпоксидного и/или полисилоксанового полимеров модифицированы эластомером. Получаемые покрытия отличаются значительно улучшенными характеристиками в отношении ударопрочности, гибкости, сопротивления растрескиванию и стойкости к истиранию в сравнении с обычно используемыми эпоксидными системами. 7 н. и 15 з.п. ф-лы.

где каждый R1 выбирают из группы, состоящей из гидрокси-, алкильной, арильной и алкоксигрупп, содержащих вплоть до шести атомов углерода, каждый R2 выбирают из группы, состоящей из водорода, алкильной и арильной групп, содержащих вплоть до шести атомов углерода, и где n выбирают таким образом, чтобы среднемассовая молекулярная масса полисилоксана находилась бы в диапазоне от приблизительно 400 до 10000;

полифункционального аминного отвердителя;

эпоксидной смолы, имеющей, по меньшей мере, две 1,2-эпоксидные группы, и

эластомерного смолообразного промежуточного соединения с функциональной группой, выбираемой из группы, состоящей из гидроксильной, эпокси, изоцианатной, карбоксильной, меркапто и аминогруппы.

Y-Si-(O-X)3,

где Y представляет собой H(HNR)a, и где «а» представляет собой целое число в диапазоне от 1 до 6, R является бифункциональным органическим радикалом, независимо выбираемым из группы, состоящей из арильного, алкильного, диалкиларильного, алкоксиалкильного и циклоалкильного радикалов, и значение Х ограничивают алкильной, гидроксиалкильной, алкоксиалкильной либо гидроксиалкоксиалкильной группами, содержащими менее приблизительно шести атомов углерода.

Y-Si-(O-X)3,

где Y представляет собой H(HNR)a, и где «а» представляет собой целое число в диапазоне от 1 до 6, R является бифункциональным органическим радикалом, независимо выбираемым из группы, состоящей из арильного, алкильного, диалкиларильного, алкоксиалкильного и циклоалкильного радикалов, и значение Х ограничивают алкильной, гидроксиалкильной, алкоксиалкильной либо гидроксиалкоксиалкильной группами, содержащими менее приблизительно шести атомов углерода;

эпоксидной смолы, имеющей, по меньшей мере, две 1,2-эпоксидные группы, и эластомерного смолообразного промежуточного соединения с функциональной группой, выбираемой из группы, состоящей из гидроксильной, эпокси, изоцианатной, карбоксильной, меркапто и аминогруппы,

где каждый R1 выбирают из группы, состоящей из гидрокси-, алкильной, арильной и алкоксигрупп, содержащих вплоть до шести атомов углерода, каждый R2 выбирают из группы, состоящей из водорода, алкильной и арильной групп, содержащих вплоть до шести атомов углерода.

где каждый R1 выбирают из группы, состоящей из гидрокси-, алкильной, арильной и алкокси-групп, содержащих вплоть до шести атомов углерода, каждый R2 выбирают из группы, состоящей из водорода, алкильной и арильной групп, содержащих вплоть до шести атомов углерода, и n выбирают таким образом, чтобы среднемассовая молекулярная масса полисилоксана находилась бы в диапазоне от приблизительно 400 до 10000;

аминосиланового отвердителя, описываемого общей формулой

Y-Si-(O-X)3,

где Y представляет собой H(HNR)a, и где «а» представляет собой целое число в диапазоне от 1 до 6, R является бифункциональным органическим радикалом, независимо выбираемым из группы, состоящей из арильного, алкильного, диалкиларильного, алкоксиалкильного и циклоалкильного радикалов, и значение Х ограничивают алкильной, гидроксиалкильной, алкоксиалкильной либо гидроксиалкоксиалкильной группами, содержащими менее приблизительно шести атомов углерода;

эпоксидной смолы, имеющей более одной 1,2-эпоксидной группы, приходящейся на молекулу, при эпоксидной эквивалентной массе, находящейся в диапазоне от 100 до приблизительно 5000, и эластомерного смолообразного промежуточного соединения с функциональной группой, выбираемой из группы, состоящей из гидроксильной, эпокси, изоцианатной, карбоксильной, меркапто и аминогруппы.

эпоксидной смолой и

эластомерным смолообразным промежуточным соединением с функциональной группой, выбираемой из группы, состоящей из гидроксильной, эпокси, изоцианатной, карбоксильной, меркапто и аминогруппы, и

отверждения компонента смолы в присутствии воды в результате добавления к нему полифункционального аминного ингредиента.

получения компонента смолы в результате объединения

полисилоксана, описываемого формулой

где каждый R1 выбирают из группы, состоящей из гидрокси-, алкильной, арильной и алкоксигрупп, содержащих вплоть до шести атомов углерода, каждый R2 выбирают из группы, состоящей из водорода, алкильной и арильной групп, содержащих вплоть до шести атомов углерода, и n выбирают таким образом, чтобы среднемассовая молекулярная масса полисилоксана находилась бы в диапазоне от приблизительно 400 до 10000;

с эпоксидной смолой, имеющей более одной 1,2-эпоксидной группы, приходящейся на молекулу, и отличающейся эпоксидной эквивалентной массой, находящейся в диапазоне от 100 до приблизительно 5000, и эластомерным смолообразным промежуточным соединением с функциональной группой, выбираемой из группы, состоящей из гидроксильной, эпокси, изоцианатной, карбоксильной, меркапто и аминогруппы, и отверждения компонента смолы в присутствии воды в результате добавления к нему аминосиланового отвердителя.

| US 5804616 А, 08.09.1998 | |||

| RU 99118515, 20.07.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПАУИДА ДЛЯ ПОКРЫТИЯ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ | 0 |

|

SU316712A1 |

Авторы

Даты

2007-10-27—Публикация

2003-01-29—Подача