Настоящее изобретение относится к области подводной установки и эксплуатации жестких стальных трубопроводов, проходящих между находящимся на поверхности судном или плавучей опорой и подводным оборудованием, предпочтительно, расположенным на морском дне. Такие жесткие трубы могут представлять собой так называемые «служебные» трубы, используемые для проведения с поверхности испытаний или обслуживания указанного подводного оборудования или же трубопроводов для добываемых или служебных текучих сред к такому оборудования, в частности, подводных трубопроводов для транспортировки нефтепродуктов или попутных продуктов, или устьев скважин, или другого оборудования. Более конкретно такие жесткие трубы предназначены для проведения с поверхности испытаний указанного подводного оборудования путем подачи в него жидких или газообразных веществ при разных температурах и под разным давлением. В частности, применяемые испытания состоят в наполнении подводного эксплуатационного трубопровода жидкостью для очистки трубопроводной линии, например, морской водой, и очистке трубопровода, например, скребками. После этого может быть проведена сушка подводного трубопровода путем подачи в него газа, например, воздуха. Эксплуатационный трубопровод также может быть подвергнут процедуре инертизации с использованием моноэтиленгликоля и/или азота.

Служебные трубы представляют собой жесткие трубы из стали или другого металла или любых других, в частности композитных, материалов, которые наматывают на катушку на поверхности, затем разворачивают, погружая их в море для соединения с подводным оборудованием, установленным на морском дне, и проведения указанных испытаний или указанного обслуживания путем подачи указанных жидкостей или газов, и наконец выбирают на плавучую опору или судно путем наматывания на катушку. Такие наматываемые служебные трубы, выполненные с возможностью многократного разматывания и наматывания, также известны под названием «колтюбинг». Как правило, верхний конец такой трубы оставляют частично намотанным на катушку и, следовательно, полностью не разворачивают. Однако в некоторых случаях верхний конец трубы также может быть полностью размотан и закреплен на поверхности.

На практике такие служебные трубы имеют диаметры, меньшие диаметров стандартных подводных эксплуатационных трубопроводов, используемых в нефтегазовой отрасли; в частности, диаметр стальных служебных труб для применения на глубинах более 1000 м и даже на глубинах более 2000 м составляет менее 10 дюймов(''), точнее от 1,5'' до 6'', еще точнее от 1,75'' до 4,5'', а еще точнее от 50 миллиметров (мм) до 100 мм.

Во время сматывания таких жестких стальных служебных труб их подвергают деформации, которая является «пластической» в механическом смысле этого термина, то есть приложенное к трубе напряжение превосходит предел упругости этих труб, что приводит к ее необратимой деформации. Кроме того, напряжение, прилагаемое к трубе при разматывании, при котором может быть дополнительно использован выпрямитель, обеспечивает возможность выпрямления трубы при ее сходе с катушки. В частности, предел упругости жестких стальных служебных труб может составлять от 335 мегапаскалей (МПа) до 750 МПа. Жесткие служебные трубы такого типа раскрыты в известных публикациях, в частности, в патентном документе WO 2012/051335.

Последовательные операции разматывания и сматывания с одной стороны и перемещения служебной трубы во время ее установки и эксплуатации с другой стороны приводят к возникновению значительных напряжений, локализованных вблизи точки подвеса трубы на поверхности. Так, бортовая, килевая и вертикальная качка судна или плавучей опоры, а также воздействие на служебную трубу или на судно или плавучую опору воле, ветра и/или течений порождают значительные изгибающие силы, прилагаемые к точке подвеса и/или крепления трубы к судну или плавучей опоре, причем величина таких сил возрастает с увеличением длины и, следовательно, веса трубы, а также давления текучих сред, перемещаемых внутри трубы. Для устранения этой проблемы в настоящее время используют решение, в соответствии с которым периодически разматывают дополнительные участки трубы, длина которых может составлять, в частности, несколько метров, чтобы обеспечить перемещение отрезка трубы, на которые воздействуют напрягающие силы. Однако такое решение применимо только к служебным трубам малого диаметра, в частности, меньшего 50 мм, при эксплуатации труб в течение периода, не превышающего одних суток, и при использовании труб для работ с глубиной погружения, не превышающей 1000 м. В случае превышения такой длительности эксплуатации, в частности, при работах на глубинах, превышающих 2000 м, а также в случае использования труб большего диаметра в жестких трубах возникают чрезмерные напряжения, создающие опасность их разрыва. В частности, если в настоящее время длительность эксплуатации может составлять несколько часов, и после каждой операции жесткая труба может быть размотана еще на несколько метров для минимизации напряжения, возникающего на одном и том же участке жесткой трубы, длительность работ на больших глубинах может превышать одни сутки и даже составлять несколько месяцев, что приводит к чрезмерному повышению уровня опасности разрыва труб под действием напряжения, причем такой разрыв труб может приводить к несчастным случаям с катастрофическими последствиями для материалов, персонала и оборудования, установленного на морском дне.

Таким образом, данное решение неприменимо при работах на больших глубинах или эксплуатации служебных труб в течение сроков, составляющих несколько недель, а также при использовании труб, диаметр которых по необходимости превышает 50 мм. Другая проблема возникает в связи с подсоединением конца жесткой трубы к испытательному оборудованию или к испытываемому или эксплуатируемому оборудованию. На конце жесткой металлической трубы должны быть предусмотрены соединительные средства, в частности, типа автоматического соединителя, диаметр которого должен превышать диаметр служебной трубы, для обеспечения возможности соединения конца трубы, как правило, с полужесткой или гибкой промежуточной трубой. Однако присоединение таких соединительных средств к трубе, конце которой погружен на морское дно, затруднительно. В соответствии с известным в настоящее время решением указанные соединительные средства устанавливают на конец служебной трубы на поверхности, до погружения трубы на морское дно.

В соответствии с известными технологиями на концы гибких трубок устанавливают средства типа элементов жесткости или ограничителей изгиба, как раскрыто в документах ЕР 2503093, FR 2952118, FR 2871511. Элементы жесткости или ограничители изгиба гибких труб обычно изготавливают в виде конических элементов из синтетических материалов, в частности из эластомерного материала типа полиуретана. Также известны элементы этого типа, изготовленные из стали, которые используют на концах жесткой стальной трубы типа водоотделяющей колонны для ее заключения внутри элемента передачи инерции типа, так называемого, конического соединения или согласующего соединения, как раскрыто в документе WO 200913861. Такие элементы, образующие продолжение имеющейся трубы, как правило, прикрепляют к трубе методом сварки или при помощи соединительного фланца.

Коническая форма элемента обеспечивает возможность передачи инерции благодаря постепенному и непрерывному уменьшению диаметра по мере удаления от точки, наиболее подверженной механическим напряжениям. Жесткое соединение таких конических элементов с концом трубы обеспечивает передачу усилия, прилагаемого к указанному концу трубы, на конический элемент, большее поперечное сечение которого обеспечивает более широкое распространение суммарного напряжения, а также более плавное изменение жесткости и, следовательно, уменьшение локальных напряжений. Предусматривают постепенное уменьшение поперечного сечения конического элемента, соответствующее уменьшению указанного напряжения, которое достигает максимальной величины в точке подсоединения или подвеса трубы, расположенной на ее конце.

Решения такого типа не могут быть применены к трубам вышеописанного вида с учетом необходимости обеспечения возможности их разматывания и сматывания вблизи точки подвеса верхнего края жесткой трубы, находящегося на поверхности.

Цель настоящего изобретения состоит в обеспечении технического решения для напряжений вышеописанных жестких труб, развертываемых с поверхности до больших глубин, в частности, в ограничении динамических напряжений, возникающих в указанной жесткой трубе в результате ее подвешивания с судна или с плавучей опоры, расположенных на поверхности, в течение длительных периодов работы и, таким образом, в увеличении срока службы жесткой трубы под воздействием напряжений.

Другая цель состоит в обеспечении возможности облегчения развертывания указанной жесткой трубы, в частности, в случае использования служебных труб, с поверхности.

Для этого в соответствии с настоящим изобретением предлагается способ эксплуатации жесткой трубы, называемой в дальнейшем «основной» трубой, предпочтительно стальной основной трубы, включающий в себя шаги, на которых:

a) один из концов указанной основной трубы спускают с судна или плавучей опоры, находящейся на поверхности до уровня ниже уровня моря для подсоединения к погруженному подводному оборудованию, предпочтительно, находящемуся на морском дне, и

b) указанную основную трубу удерживают в таком погруженном состоянии в течение заданного периода времени,

отличающийся тем, что основную трубу пропускают сквозь цилиндрическое отверстие кругового поперечного сечения, предпочтительно, имеющее вертикальную ось (ZZ'), предусмотренное в средствах ограничения напряжения, называемых скользящим элементом жесткости, причем указанное отверстие, называемое «первым» отверстием, содержит скользкое внутреннее покрытие, указанный скользящий элемент жесткости закреплен к несущей конструкции, прикрепленной к указанному судну или плавучей опоре и выступающей за пределами указанного судна или плавучей опоры над поверхностью моря, а верхнюю часть указанной основной трубы держат подвешенной над указанным скользящим элементом жесткости, в результате чего на шагах а) и b) служебная труба может скользить при контакте с указанным скользким покрытием.

В частности, шаг а) включает в себя шаги, на которых:

а.1) разматывают указанную основную трубу, намотанную на катушку, находящуюся на указанном судне или указанной плавучей опоре, и

а.2) указанную основную трубу опускают до уровня ниже уровня моря, предпочтительно, до указанного погруженного подводного оборудования, путем обеспечения ее проскальзывания через указанный скользящий элемент жесткости.

Подразумевается, что указанное первое отверстие имеет, по существу, такой же диаметр, как указанная основная труба, с минимальным механическим зазором, обеспечивающим возможность ее ввода и продвижения в указанное отверстие, например, составляющим от 1 мм до 5 мм в зависимости от диаметра и длины служебной трубы. Хотя такой зазор необходим для ввода указанной основной трубы в элемент жесткости, он должен быть строго минимизирован для обеспечения возможности эффективного действия указанного элемента жесткости.

Подразумевается, что аксиальное направление указанного цилиндрического отверстия элемента жесткости, вертикальное или слегка наклонное, под углом менее 30°, а в более общем случае под углом менее 10°, расположено перпендикулярно теоретически горизонтальной поверхности моря при спокойном море и неподвижном или слегка наклонном относительно указанного перпендикулярного направления, под углом менее 30°, а в более общем случае под углом менее 10°, судне или плавучей опоре. Также подразумевается, что основную трубу приводят в скольжение с судна или плавучей опоры для ее использования на морском дне, причем указанная основная труба сохраняет возможность скольжения в элементе жесткости во время ввода в эксплуатацию в случае перемещений судна или плавучей опоры и указанной основной трубы в результате смещений, вызванных воздействием волн, морских течений и/или ветра.

Назначение скользящего элемента жесткости согласно изобретению состоит в передаче на указанную несущую конструкцию изгибающих усилий, воздействующих на указанную основную трубу, находящуюся в контакте с элементом жесткости, в случае относительных смещений элемента жесткости и указанной основной трубы, то есть в передаче изгибающих моментов, воздействующих на указанную основную трубу в результате ее боковых горизонтальных перемещений и ее кривизны, причем элемент жесткости не принимает на себя возможные растягивающие усилия и сжимающие усилия в связи с присущей ему скользкостью. Таким образом, применение такого элемента жесткости обеспечивает лишь снятие изгибающих усилий аналогично действию элемента типа «bend stiffener». Такое скользкое противоабразивное покрытие с минимальным зазором позволяет избежать износа служебной трубы во время ее развертывания и эксплуатации, так как в отсутствие скользкого покрытия ее контакт с направляющими элементами и точкой подвеса, расположенными на поверхности, при многократных повторных смещениях может привести к изнашивающему воздействию, аналогичному воздействию пилы по металлу.

Таким образом, способ и устройство элемента жесткости согласно изобретению обеспечивают возможность развертывания указанной основной трубы через указанный элемент жесткости с судна или плавучей опоры на поверхности до значительной глубины с минимизацией истирания указанной основной трубы при подъемах и спусках указанной трубы и ограничением динамических напряжений в указанной основной трубе, что обеспечивает возможность ее эксплуатации в подвешенном состоянии на таком судне или плавучей опоре в течение длительных периодов работы в море; на практике способ и устройство по настоящему изобретению во многих случаях обеспечивают возможность увеличения запаса прочности указанной основной трубы относительно напряжений более чем в 10 раз. Кроме того, настоящее изобретение обеспечивает возможность использования указанной основной трубы в более широком диапазоне состояний моря, что ограничивает необходимость ожидания метеорологически благоприятных периодов.

В частности, размеры элемента жесткости подбирают так, чтобы напряжения, воздействующие на указанную основную трубу, на превышали 50-80% предела упругости стали, из которой изготовлена основная труба.

На практике, в соответствии с одним из примеров осуществления, приведенным в качестве иллюстрации, для основных труб диаметром от 1'' до 5'' (то есть не более 100 мм) с пределом упругости от 350 МПа до 750 МПа, погружаемых на глубины от 1000 м до 3000 м, длина L1 элемента жесткости составляет от 1 м до 8 м, максимальный внешний диаметр D1 основной части составляет от 100 мм до 200 мм, а половинный угол при вершине конуса составляет от 0 до 5°. Поскольку элемент жесткости принимает на себя только изгибающие усилия, его размеры подбирают в зависимости от максимального изгиба служебной трубы без учета ее натяжения и, следовательно, глубины погружения.

Действительно, хотя растяжение указанной основной трубы также может быть направлено в радиальном направлении (под воздействием давления и температуры транспортируемой текучей среды), такое радиальное растяжение никогда не превышает пренебрежимо малой величины в 0,2%, например, величины в 0,2 мм при диаметре трубы в 100 мм, то есть меньшей величины зазора. Кроме того, следует отметить, что указанную основную трубу вводят в элемент жесткости без давления и при температуре окружающей среды, то есть без растяжения и с максимальным зазором. Кроме того, радиальное растяжение в рабочем режиме приводит к сокращению зазора, что увеличивает эффективность передачи усилий.

В частности, указанный скользящий элемент жесткости содержит сплошной жесткий элемент, предпочтительно изготовленный из стали, через всю массу которого проходит указанное цилиндрическое отверстие, называемое первым отверстием, имеющее вертикальную ось (ZZ'), причем указанный жесткий элемент содержит основную часть, внешняя поверхность которой представляет собой тело вращения вокруг оси указанного первого цилиндрического отверстия и имеет диаметр, предпочтительно постепенно и непрерывно уменьшающийся от верха указанного элемента жесткости к его низу, вплоть до нижнего конца указанного элемента жесткости.

Таким образом, увеличение поперечного сечения элемента жесткости принимает на себя усилия и напряжения, прилагаемые к указанной основной трубе и передаваемые на элемент жесткости в наибольшей степени на участке действия наиболее сильных напряжений, расположенном в верхней части, то есть в точке соединения или контакта элемента жесткости с несущей конструкцией.

В частности, указанная основная часть жесткого элемента, образующего указанный элемент жесткости, имеет внешнюю поверхность в форме усеченного конуса, отходящую вниз от верхней части указанного жесткого элемента, образующей крепежный фланец, расположенный вокруг верхнего конца указанного первого отверстия

В соответствии с предпочтительным вариантом осуществления изобретения указанный крепежный фланец образует крепежную пластину, прикрепленную к указанной основной части или составляющую с нею единое целое, причем указанную крепежную пластину помещают на горизонтальную платформу указанной несущей конструкции и прикрепляют к ней, причем размер (D2) указанной крепежной пластины по плоской поверхности, расположенной поверх указанной платформы, превышает максимальный размер (D1) поперечного сечения указанной основной части, указанная плоская поверхность пластины предпочтительно имеет круговую форму, коаксиальную с формой указанного первого отверстия, а размер (D2) указанной плоской поверхности пластины предпочтительно превышает указанный максимальный размер (D1) поперечного сечения указанной основной части конического элемента по меньшей мере в два раза, предпочтительно по меньшей мере в пять раз.

Если указанный крепежный фланец или указанную крепежную пластину прикрепляют к верхнему концу основной части конического элемента, ее предпочтительно прикрепляют при помощи сварки или заклепок. Поскольку она образует единое целое с основной частью, она может быть выполнена методом отливки и/или ковки в составе единого элемента, выкованного из стали, или, например, методом механической обработки выкованной заготовки. Основная труба, элемент жесткости и соединительная труба также могут быть изготовлены из любых других жестких материалов, например, из композитных материалов.

Увеличение размеров, а именно скачкообразное увеличение диаметра крепежного фланца по сравнению с диаметром основной части элемента жесткости, позволяет увеличить площадь распределения напряжений, передаваемых на платформу несущей конструкции, и, таким образом, уменьшить локальные напряжения, передаваемые на платформу с верхнего конца элемента жесткости, то есть в области их максимальной величины. Таким образом, на практике толщина указанной крепежной пластины может быть уменьшена по сравнению с максимальной толщиной основной части жесткого элемента, причем значительное уменьшение напряжений обеспечивает возможность ее прикрепления к платформе при помощи заклепок.

Подразумевается, что:

- основная часть проходит сквозь указанную платформу и выступает вниз от указанной крепежной пластины и вниз от указанной платформы, причем ее нижний конец может быть погружен под поверхность моря; и

- поперечное сечение основной части расположено в поперечной плоскости, то есть в плоскости, перпендикулярной направлению ее вертикальной продольной оси.

В частности, на поверхности указанного первого отверстия указанного жесткого элемента жесткости, приходящей в контакт с указанной основной трубой, предусмотрено скользкое покрытие, образованное противоабразивным материалом с низким коэффициентом трения, выбранным из жидкого материала, например, масла, вязкого материала, например, смазки, или твердого материала, например, покрытия из слоя пластиковой пленки типа рубашки, предпочтительно, выполненной из термопластичного материала из полиэтилена (РЕ), полипропилена (РР), полиамида (РА), поливинилиденфторида (PVDF) или из эластомера, причем поверхность указанного пластикового покрытия, приходящая в контакт с указанной основной трубой (10), предпочтительно, покрыта противоабразивным материалом с низким коэффициентом трения, выбранным из жидкого материала, например, масла, и вязкого материала, например, смазки.

В частности, указанная основная труба покрыта противоабразивным материалом с низким коэффициентом трения, выбранным из жидкого материала, например, масла, и вязкого материала, например, смазки, причем операцию нанесения такого покрытия, предпочтительно, выполняют после шага а) и перед вводом указанной основной трубы в указанное первое отверстие.

Тип термопластичного материала рубашки выбирают в зависимости от рабочей температуры. В большинстве случаев может быть достаточным применение PEHD. Однако при температурах, превышающих 60°С, предпочтительно, может быть предусмотрено использование PP.

Такое скользкое противоабразивное покрытие с минимальным зазором позволяет избежать износа служебной трубы во время ее развертывания и эксплуатации, так как в отсутствие скользкого покрытия ее контакт с направляющими элементами и точкой подвеса, расположенными на поверхности, при многократных повторных смещениях может привести к изнашивающему воздействию, аналогичному воздействию пилы по металлу.

Также следует отметить, что наличие зазора между указанной основной трубой и первым отверстием в конечном счете приводит к увеличению перемещений указанной основной трубы. Поэтому такой зазор должен быть минимальным. Поэтому в оптимальном варианте осуществления ввод указанной трубы в элемент жесткости требует ее смазки для обеспечения качественного скольжения. В связи с этим над элементом жесткости предусматривают смазочную камеру, используемую для постоянной смазки указанной основной трубы во время ее развертывания и подъема, в которую входит и через которую проходит указанная основная труба. Хотя в соответствии с конструкцией указанных труб они представляют собой гладкие, лишенные заусенцев трубы, в соответствии с оптимальным вариантом осуществления над элементом жесткости может быть дополнительно установлена муфта зачистки от заусенцев, для уменьшения размеров или полного устранения микроскопических дефектов, способных вызвать повреждения рубашки. Она может представлять собой, например, цилиндрический модуль с режущей кромкой, состоящий из одной или двух частей, в который входит и через который проходит указанная основная труба. Такая муфта может быть объединена со смазочной камерой в соответствии условиями осуществления.

В соответствии с одной из других выгодных частных характеристик изобретения для выполнения шага а) перед вводом в элемент жесткости указанную основную трубу пропускают через средства натяжения и уменьшения остаточного изгиба, связанного с наматыванием, а затем через смазочную камеру и муфту зачистки от заусенцев, в результате чего внешняя поверхность указанной трубы перед ее вводом в указанное первое отверстие покрыта смазкой.

Подразумевается, что данная характеристика позволяет облегчить скольжение указанной основной трубы внутри указанного первого отверстия.

В частности, контрольные испытания и/или проверку состояния подводного трубопровода и/или буровой скважины, расположенных на морском дне, производят путем подачи жидкости или газа при помощи указанной основной трубы, нижний конец которой подсоединен к указанному подводному трубопроводу и/или буровой скважине, расположенным на морском дне, предпочтительно посредством гибкой или полужесткой трубы.

В соответствии с предпочтительным вариантом осуществления изобретения указанный скользящий элемент жесткости заранее оборудован участком трубы, называемым соединительной трубой, прикрепленной к указанной несущей конструкции и/или к указанному скользящему элементу жесткости и/или подвешенной на них с возможностью съема, причем указанная соединительная труба предпочтительно имеет такой же диаметр и предпочтительно имеет тот же состав, что и указанная основная труба, причем указанную соединительную трубу вводят в указанное первое отверстие, а на ее нижнем конце, ниже указанного элемента жесткости, предусмотрен соединительный элемент, соединенный или выполненный с возможностью соединения с оборудованием, предпочтительно представляющий собой гибкую или полужесткую трубу, а перед шагом а) осуществляют шаги, на которых:

- конец указанной основной трубы соединяют с верхним концом указанной соединительной трубы, предпочтительно метом сварки с последующей шлифовкой валика сварного шва,

- указанную соединительную трубу отсоединяют от указанного элемента жесткости, и

- указанную соединительную трубу опускают в первую очередь.

В частности, указанная соединительная труба содержит съемный зажимный хомут, расположенный вокруг участка указанной соединительной трубы, выступающего над указанным первым отверстием. Таким образом, подразумевается, что указанная соединительная труба имеет диаметр, по существу, равный диаметру указанной основной трубы, и длину, превосходящую длину указанного элемента жесткости, в частности, превосходящую длину указанного элемента жесткости настолько, чтобы обеспечить возможность осуществления соединений над и под указанным элементом жесткости. Указанная соединительная труба выполняет несколько функций, а именно:

- она служит для подсоединения указанной основной трубы, в частности, методом сварки, причем соединение, в частности, сварное, осуществляют на указанной несущей конструкции над поверхностью моря, в сухой зоне с облегченным доступом, причем в связи с тем, что такое подсоединение производят на поверхности, его ремонт или повторное выполнение могут быть произведены по мере необходимости путем повторного сматывания развернутой основной трубы, причем такое соединение, в частности, сварное, находящееся в рабочем состоянии под водой, не подвержено воздействию упругих напряжений, прилагаемых к основной трубе в точке ее подвеса, находящейся на поверхности,

- на ее нижнем конце предусмотрен соединительный элемент, который приваривают к этой соединительной трубе заранее, так как он не может быть пропущен через указанное первое отверстие элемента жесткости по соображениям размеров и допусков, и

- затем указанная соединительная труба может быть подсоединена к подводному оборудованию, с которыми должен быть соединен конец основной трубы, например, к мертвому якорю, к гибким или полужестким трубам или к другому оборудованию.

Данный вариант осуществления изобретения обладает в частности тем преимуществом, что он облегчает подсоединение конца указанной основной трубы к оборудованию, предназначенному для погружения, в частности, к гибкой трубе, предназначенной для прикрепления к концу указанной основной трубы через указанный соединительный элемент, заранее установленный на нижнем конце указанной соединительной трубы.

В частности, на верхнем конце соединительной трубы, выступающем над элементом жесткости, могут быть предусмотрены скошенные кромки для сварного соединения.

Существует возможность легкой подготовки и установки элемента жесткости в сочетании с соединительной трубой на указанной несущей конструкции, предусмотренной на судне или плавучей опоре до прикрепления, в частности, методом сварки, к концу указанной основной трубы, причем указанная основная труба может быть развернута уже оборудованной оконечным соединительным элементом, диаметр которого превышает диаметр указанного первого отверстия элемента жесткости.

В противном случае указанный соединительный элемент, диаметр которого превышает диаметр первого отверстия, не может быть пропущен через это отверстие и должен быть установлен на конце служебной трубы после ее развертывания и пропускания через указанное первое отверстие, что усложняет процедуру ввода основной трубы в эксплуатацию.

При конечном подъеме и повторном сматывании основной трубы ее конец, содержащий элемент жесткости и соединительную трубу, может быть обрезан, после чего указанный комплекс, состоящий из элемента жесткости и соединительной трубы, может быть сохранен до следующего использования.

В целом, система по настоящему изобретению обладает легкостью в применении. Ее теоретический срок службы может составлять несколько лет и в любом случае соответствует сроку службы основной трубы.

Таким образом, в частности, поддержку и стабилизацию жесткой стальной основной трубы, размотанной с судна или плавучей опоры, находящихся на поверхности, до морского дна с пропусканием через указанный элемент (1) жесткости, осуществляют в течение по меньшей мере 24 часов (ч), предпочтительно, меньшей мере 1 месяца до ее подъема на поверхность и/или без разматывания какой-либо дополнительной длины.

В соответствии с настоящим изобретением также предлагается установка, применяемая для осуществления способа согласно изобретению, отличающаяся тем, что содержит несущую конструкцию, закрепленную на судне или плавучей опоре на поверхности, к которой прикреплен элемент жесткости, содержащий сплошной жесткий элемент, внешняя поверхность которого представляет собой поверхность вращения и имеет диаметр, постепенно и непрерывно уменьшающийся к низу указанного элемента жесткости, вплоть до нижнего конца указанного элемента жесткости, предпочтительно, изготовленного из стали, содержащего аксиальное отверстие, называемое первым отверстием, содержащее скользкое внутренне покрытие, выполненное с возможностью обеспечения возможности скольжения основной трубы, вводимой в указанное первое отверстие, при контакте с указанной основной трубой.

В частности, на поверхности указанного первого отверстия указанного жесткого элемента жесткости, приходящей в контакт с указанной основной трубой, предусмотрено скользкое покрытие, образованное противоабразивным материалом с низким коэффициентом трения, выбранным из жидкого материала, например, масла, вязкого материала, например, смазки, и твердого материала, например, покрытия из слоя пластиковой пленки типа рубашки, предпочтительно, выполненной из термопластичного материала из полиэтилена (РЕ), полипропилена (РР), полиамида (РА), поливинилиденфторида (PVDF) или из эластомера.

В частности, указанный элемент жесткости заранее оборудован участком трубы, называемым соединительной трубой, прикрепленной к указанной несущей конструкции и/или к указанному скользящему элементу жесткости и/или подвешенной на них с возможностью съема, причем указанная соединительная труба предпочтительно имеет такой же диаметр и предпочтительно имеет тот же состав, что и указанная основная труба, причем указанную соединительную трубу вводят в указанное первое отверстие, а на ее нижнем конце, ниже указанного элемента жесткости, предусмотрен соединительный элемент, соединенный или выполненный с возможностью соединения с оборудованием, предпочтительно представляющий собой гибкую трубу.

В частности, указанная соединительная труба содержит съемный зажимный хомут, расположенный вокруг участка указанной соединительной трубы, выступающего над указанным первым отверстием.

Другие характеристики и преимущества настоящего изобретения станут ясны в свете нижеследующего подробного описания, приведенного со ссылками на прилагаемые чертежи. На чертежах:

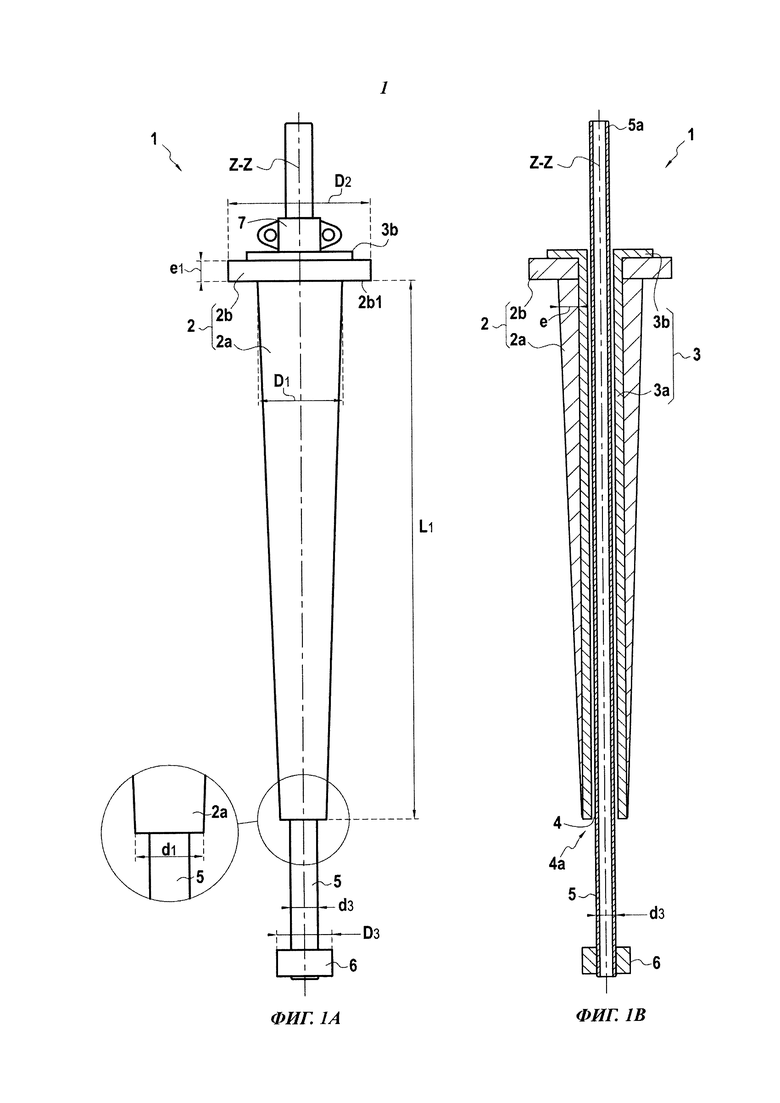

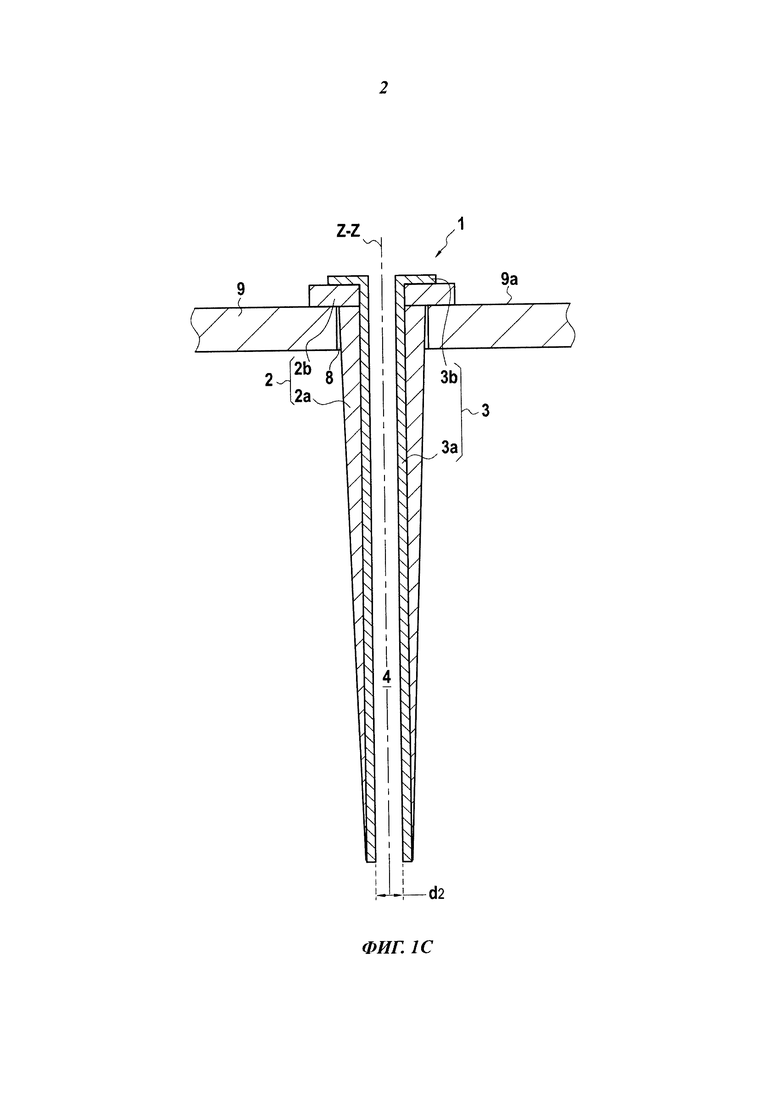

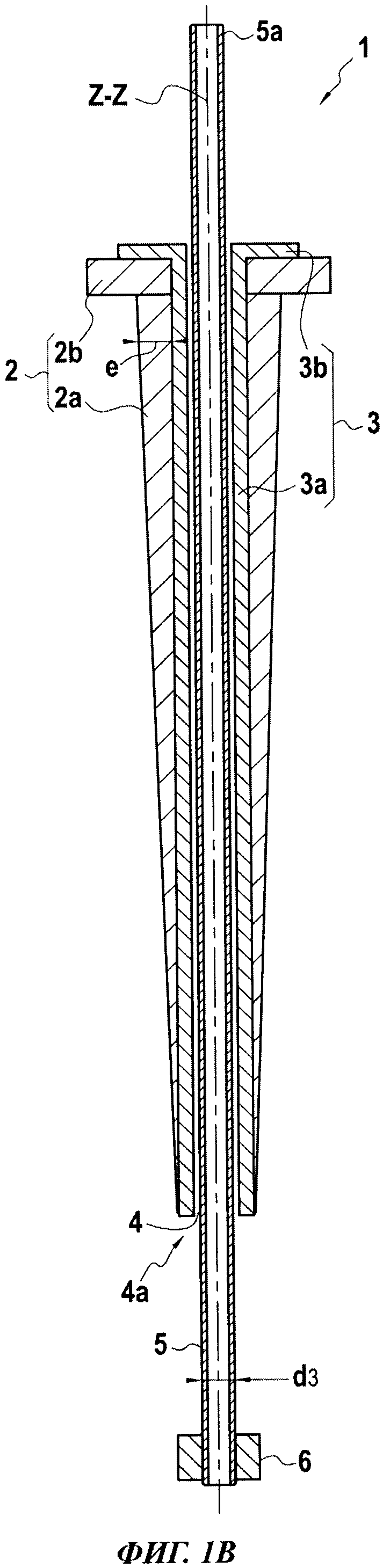

- на фиг. 1А-1С представлен в боковой проекции (фиг. 1А) и в вертикальном аксиальном разрезе (фиг. 1В и 1С) скользящий элемент 1 жесткости по настоящему изобретению, заранее оборудованный соединительной трубой 5 (фиг. 1В), и без соединительной трубы (фиг. 1С);

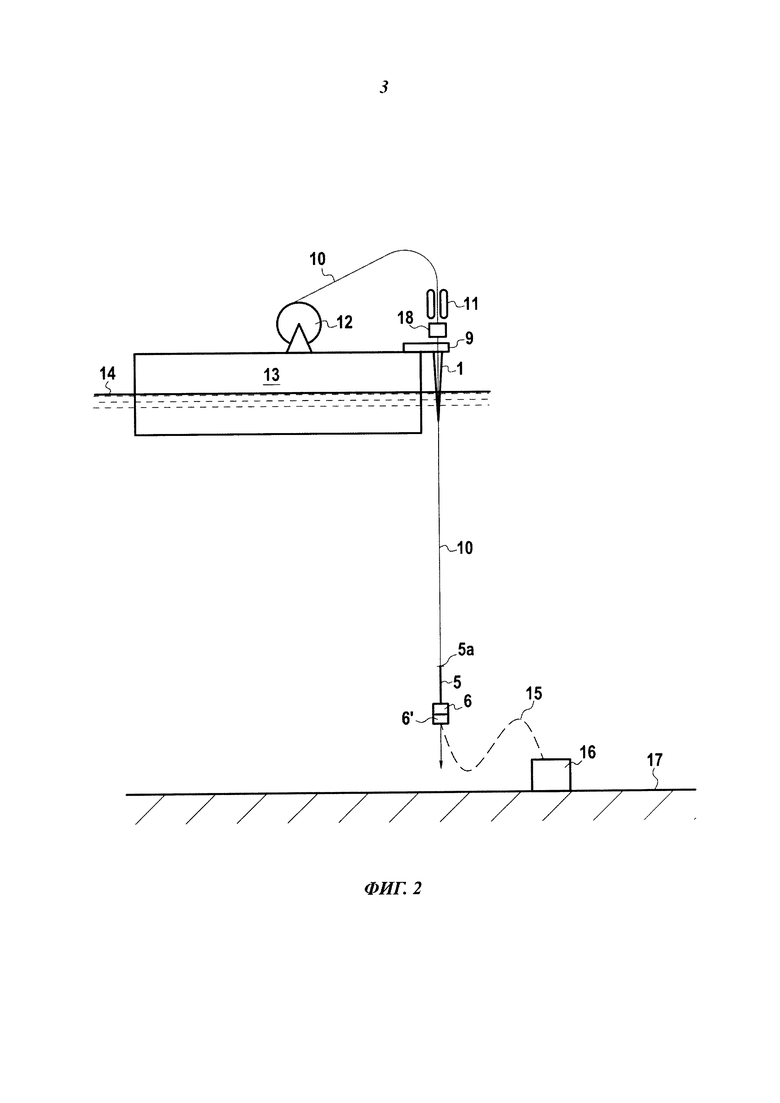

- на фиг. 2 представлена установка соединения между дном и поверхностью, оборудованная элементом жесткости, называемым далее скользящим элементом жесткости, по настоящему изобретению;

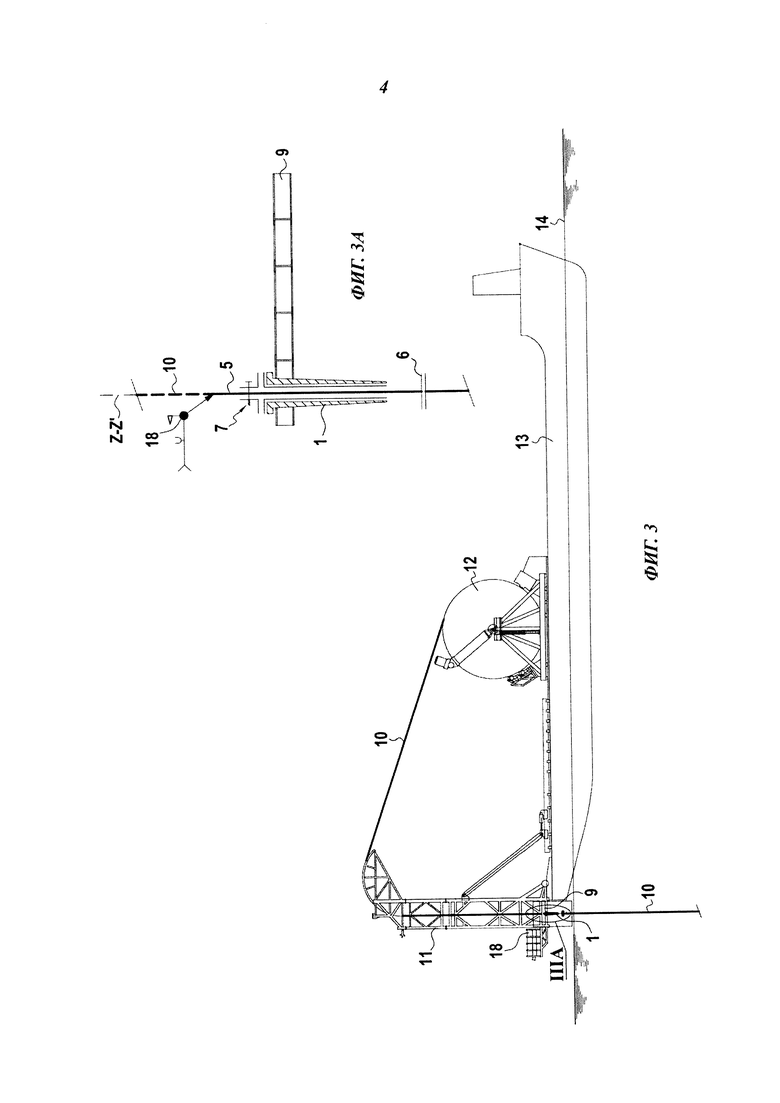

- на фиг. 3 представлена часть установки, расположенная на судне; и

- на фиг. 3А подробно представлено соединение скользящего элемента 1 жесткости с несущей конструкцией или фермой 9 судна.

Представленный на чертежах скользящий элемент 1 жесткости представляет собой единый сплошной элемент, изготовленный из твердого жесткого материала, например, из стали, который может быть усилен путем армирования стеклянными или синтетическими волокнами, содержащий следующие две части: коническую основную часть 2а и верхнюю крепежную пластину 2b. Внешняя поверхность нижней основной части 2а имеет форму усеченного конуса, а ее длина равнее L1. В ней предусмотрено указанное первое цилиндрическое отверстие 4, поперечное сечение которого имеет круговую форму, а ось ZZ' совпадает с осью указанной внешней поверхности в форме усеченного конуса, причем отверстие проходит по всей длине основной части. Диаметр внешней поверхности в форме усеченного конуса основной части 2а спадает от максимальной величины D1, которую он имеет на ее верхнем конце, до минимальной величины d1, которую он имеет на ее нижнем конце. Конический элемент, представленный на чертежах, имеет форму конуса с прямолинейной образующей и линейным изменением диаметра. Однако в соответствии с другими вариантами осуществления изобретения образующая поверхности вращения основной части 2а может представлять собой параболу, но в любом случае должно быть обеспечено постепенное и непрерывное изменение диаметра от максимальной величины D1 до минимальной величины d1. Основная часть 2а, имеющая форму усеченного конуса, установлена на перфорированной пластине, образующей коаксиальный кольцевой элемент 2b, через который проходит верхний конец указанного первого цилиндрического отверстия. Верхняя кольцевая пластина 2b имеет цилиндрическую форму, причем ее диаметр D2 превышает диаметр D1, а толщина равна е1. Больший диаметр D2 кольцевой пластины 2b обеспечивает возможность размещения ее нижней стороны 2Ы поверх верхней поверхности платформы несущей конструкции 9 судна или плавучей опоры, описанных ниже со ссылками на фиг. 2, и прикрепления к ней болтовым и/или сварным соединением. В соответствии с одним из вариантов осуществления изобретения основная часть 2а с внешней поверхностью в форме усеченного конуса может быть изготовлена методом механической обработки из трубчатой перфорированной заготовки с цилиндрической внешней поверхностью и круговым поперечным сечением, причем указанная механическая обработка обеспечивает возможность постепенного и непрерывного уменьшения толщины и, следовательно, внешнего диаметра заготовки по всей ее длине. Кроме того, в соответствии с предпочтительным вариантом осуществления элемент 2 может быть изготовлен методом ковки, причем верхняя пластина 2b образует единое целое с нижней основной частью 2а, а указанное первое цилиндрическое аксиальное отверстие 4 проходит сквозь весь указанный элемент 2 непрерывным образом.

В соответствии с другим вариантом осуществления изобретения верхняя кольцевая пластина 2b может быть приварена к верхнему концу основной части 2а с поверхностью в форме усеченного конуса.

Элемент 2 содержит скользкое покрытие 3, выполненное в виде внутреннего кожуха для указанного первого отверстия из пластичного материала, предпочтительно из термопластичного материала, называемого «рубашкой». Такая рубашка может быть изготовлена путем штамповки рубашки, как раскрыто в документе FR 2876773. Для этого выполняют следующие шаги:

a) подготовка из термопластичного гибкого и эластичного материала трубы 3-1 рубашки для установки внутри указанного первого отверстия, причем диаметр указанной трубы рубашки несколько превосходит диаметр указанного первого отверстия;

b) нагревание указанной трубы рубашки путем ее пропускания через нагревательную печь с последующим пропусканием через фильеру и выводом в направлении указанного первого отверстия так, чтобы ее внешний диаметр был несколько меньше внутреннего диаметра указанного первого отверстия;

c) ввод первого конца трубы рубашки в первый конец указанного первого отверстия. Указанный первый конец трубы рубашки оборудован вытяжной головкой, соединенной с лебедкой, расположенной вне указанного первого отверстия со стороны его второго конца;

d) протягивание трубы рубашки в направлении второго конца отверстия 4. Во время такого вытягивания происходит уменьшение диаметра трубы рубашки с одновременным увеличением ее номинальной длины. На шаге подготовки к протягиванию внутренние стенки указанного первого отверстия смазывают клеем, например, двухкомпонентным эпоксидным или полиуретановым клеем;

e) после протягивания указанной трубы рубашки внутрь указанного первого отверстия вплоть до его второго конца тянущее усилие, воздействующее на трубу рубашки, отключают по прохождении ею всего первого отверстия. Поскольку исходный диаметр трубы несколько превосходил диаметр первого отверстия, происходит прижимание отпущенной трубы рубашки к стальной внутренней поверхности первого отверстия и прикрепление к ней благодаря плавлению, обеспеченному предварительным нагревом трубы, причем такое прикрепление может быть усилено приклеиванием. В соответствии с оптимальным вариантом осуществления часть 3b внутреннего покрытия, образующая продолжение цилиндрического покрытия 3а, расположенного внутри указанного первого отверстия 4, покрывает верхнюю поверхность крепежного фланца 2b. Такая плоская верхняя часть 3b обеспечивает защиту верхней поверхности крепежного фланца 2b.

В соответствии с другим вариантом осуществления изобретения внутреннее термопластичное покрытие наносят на внутреннюю поверхность указанного первого отверстия методом напрессовывания.

Для эксплуатации стальной служебной трубы диаметром 3,5'' (89 мм) с пределом упругости, равным 555 МПа, предназначенной для развертывания на длину более 2 км и установки на глубине, приблизительно равной 2000 м,

используют скользящий элемент жесткости, обладающий следующими размерными характеристиками:

⋅ L1 = 2-7 м,

⋅ е, толщина стального конуса, в диапазоне от:

⋅ е max = 10-50 мм на верхнем конце до

⋅ е min = 2-3 мм на нижнем конце

⋅ толщина полиэтиленового (РЕ) покрытия = 5-25 мм,

Фланец 2b, прикрепленный к верхнему концу элемента 2а жесткости имеет толщину е1, превосходящую максимальную толщину е max элемента жесткости.

Представленный на фиг. 1А и 1В скользящий элемент 1 жесткости оборудован соединительной трубой 5, имеющей тот же диаметр и ту же толщину, что и служебная труба, с которой она должна быть соединена своим верхним концом 5а со скошенными кромками. На ее нижнем конце предусмотрен охватываемый или охватывающий элемент автоматического соединителя 6, также прикрепленный методом напрессовывания или сварки. Наибольший наружный диаметр D3 указанного соединительного элемента 6 превышает внутренний диаметр d2 указанного первого отверстия. Верхний конец 5а соединительной трубы 5 выступает над верхней крепежной пластиной 2b.

В соответствии с одним из вариантов осуществления соединительная труба 5 может быть таким образом подвешена за свой верхний конец 5а, выступающий над пластиной 2b, при помощи схватывающего зажима 7, который охватывает внешнюю поверхность соединительной трубы, опираясь сверху на верхнюю сторону пластины 2b.

Внешний диаметр d3 соединительной трубы в ее основной части подобран так, чтобы образовывать минимальный зазор с внутренним диаметром d2 первого отверстия, снабженного указанной внутренней рубашкой 3, что обеспечивает возможность проскальзывания трубы 5, верхний конец 5а которой вводят в нижний конец первого отверстия конического элемента 2.

На фиг. 2 и 3 представлена полная установка соединения между дном и поверхностью, причем проиллюстрировано развертывание жесткой стальной служебной трубы 10, намотанной на катушку 12, на палубе судна или плавучей опоры 13. Стальную служебную трубу 10 разматывают и пропускают через выпрямительные средства 11, а затем через средства 18 смазки и шлифовки ее внешней поверхности. Затем ее конец приваривают к верхнему концу 5а соединительной трубы 5, скрепленной со скользящим элементом 1 жесткости, кольцевая верхняя пластина 2b прикреплена к верхней стороне 9а платформы несущей конструкции 9, причем основная часть 2а в форме усеченного конуса скользящего элемента жесткости проходит сквозь отверстие 8 платформы 9 (фиг. 1С). Затем соединительную трубу 5 открепляют от элемента 1 жесткости так, чтобы обеспечить возможность скольжения и развертывания соединительной трубы 5 и служебной трубы с погружением до морского дна. Для этого отсоединяют схватывающий зажим или хомут 7, удерживающий соединительную трубу в подвешенном состоянии в скользящем элементе жесткости, как показано на фиг. 1А.

На фиг. 2 служебная труба представлена после разматывания и погружения конца стальной служебной трубы, оборудованной соединительной трубой.

Как показано на фиг. 2, соединительный элемент 6, расположенный на конце соединительной трубы 5, соединен с дополняющим соединительным элементом автоматического соединителя 6', расположенного на одном из концов гибкой трубы 15, второй конец которой обеспечивает возможность доступа к подводному оборудованию 16, установленному на морском дне 17, например, устью скважины или подводному эксплуатационному трубопроводу для транспортировки нефтепродуктов, для проведения его обслуживания и/или испытаний.

Оборудование 16 может быть соединено с нижним концом соединительной трубы 5 до или после отделения соединительной трубы 5 от элемента жесткости и ее спуска и погружения при помощи подводного робота типа ТНПА.

Группа изобретений относится к способу установки и эксплуатации жесткой трубы и к установке, применяемой для осуществления указанного способа. Согласно способу установки и эксплуатации жесткой трубы, один из концов указанной основной трубы спускают с плавучей опоры или судна на поверхности до уровня, находящегося ниже уровня моря, для подсоединения к погруженному подводному оборудованию, и основную трубу держат в таком погруженном состоянии в течение заданного периода времени. Указанную основную трубу пропускают сквозь цилиндрическое отверстие кругового поперечного сечения, предусмотренное в средствах ограничения напряжения, называемых скользящим элементом жесткости. Указанное отверстие, называемое первым отверстием, содержит скользкое внутреннее покрытие, указанный скользящий элемент жесткости закреплен на несущей конструкции, которая закреплена на указанном судне или указанной плавучей опоре и выступает за пределами указанного судна или плавучей опоры над поверхностью моря. Верхнюю часть указанной основной трубы поддерживают подвешенной над указанным скользящим элементом жесткости. Основная труба получает возможность скольжения при контакте с указанным скользким покрытием. Технический результат заключается в увеличении срока службы трубы. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Способ установки и эксплуатации жесткой трубы (10), называемой основной трубой, предпочтительно, стальной основной трубы (10), включающий в себя следующие шаги:

a) один из концов указанной основной трубы спускают с плавучей опоры или судна (13) на поверхности (14) до уровня, находящегося ниже уровня моря (14), для подсоединения к погруженному подводному оборудованию (16), предпочтительно, находящемуся на морском дне (17); и

b) основную трубу держат в таком погруженном состоянии в течение заданного периода времени,

отличающийся тем, что указанную основную трубу (10) пропускают сквозь цилиндрическое отверстие (4) кругового поперечного сечения, предпочтительно, имеющее вертикальную ось (ZZ'), предусмотренное в средствах ограничения напряжения, называемых скользящим элементом (1) жесткости, причем указанное отверстие, называемое первым отверстием, содержит скользкое внутреннее покрытие (3), указанный скользящий элемент (1) жесткости закреплен на несущей конструкции (9), которая закреплена на указанном судне или указанной плавучей опоре и выступает за пределами указанного судна или плавучей опоры над поверхностью моря, а верхнюю часть (10а) указанной основной трубы поддерживают подвешенной над указанным скользящим элементом жесткости, в результате чего на шагах а) и b) основная труба получает возможность скольжения при контакте с указанным скользким покрытием.

2. Способ по п. 1, отличающийся тем, что указанный скользящий элемент (1) жесткости содержит сплошной жесткий элемент (2), предпочтительно изготовленный из стали, имеющий указанное первое отверстие с вертикальной осью (ZZ'), проходящее сквозь его материал, причем указанный жесткий элемент содержит основную часть (2а), внешняя поверхность которой является поверхностью вращения вокруг оси указанного первого цилиндрического отверстия (4) и имеет диаметр, предпочтительно постепенно и непрерывно уменьшающийся к низу указанного скользящего элемента жесткости, вплоть до нижнего конца указанного скользящего элемента жесткости.

3. Способ по п. 2, отличающийся тем, что указанная основная часть (2а) жесткого элемента, образующего указанный элемент (1) жесткости, имеет внешнюю поверхность в форме усеченного конуса, отходящую вниз от верхней части (2b) указанного жесткого элемента, образующей крепежный фланец вокруг верхнего конца указанного первого отверстия (3).

4. Способ по п. 3, отличающийся тем, что указанный крепежный фланец (2b) образует крепежную пластину, прикрепленную к указанной основной части (2а) или составляющую с нею единое целое, причем указанную крепежную пластину помещают на горизонтальную платформу указанной несущей конструкции (9) и прикрепляют к ней, причем размер (D2) указанной крепежной пластины (2b) по плоской поверхности, расположенной поверх указанной платформы, превышает максимальный размер (D1) поперечного сечения указанной основной части, указанная плоская поверхность пластины, предпочтительно, имеет круговой периметр, коаксиальный с периметром указанного первого отверстия, а размер указанной плоской поверхности пластины, предпочтительно, превышает указанный максимальный размер (D1) поперечного сечения указанной основной части конического элемента по меньшей мере в два раза, предпочтительно, по меньшей мере в пять раз.

5. Способ по любому из пп. 1-4, отличающийся тем, что на поверхности указанного первого отверстия (4) указанного жесткого элемента жесткости, приходящей в контакт с указанной основной трубой, предусмотрено скользкое покрытие (3), образованное противоабразивным материалом с низким коэффициентом трения, выбранным из жидкого материала, например, масла, вязкого материала, например, смазки, и твердого материала, например, покрытия в виде слоя пластиковой пленки типа рубашки, предпочтительно, выполненной из термопластичного материала из полиэтилена (РЕ), полипропилена (РР), полиамида (РА), поливинилиденфторида (PVDF) или эластомера, причем поверхность указанного пластикового покрытия, приходящая в контакт с указанной основной трубой (10), предпочтительно покрыта противоабразивным материалом с низким коэффициентом трения, выбранным среди жидких материалов, например, масел, и вязких материалов, например, смазок.

6. Способ по любому из пп. 1-4, отличающийся тем, что указанная основная труба (10) покрыта противоабразивным материалом с низким коэффициентом трения, выбранным из жидкого материала, например, масла, и вязкого материала, например, смазки, причем обработку для выполнения этого покрытия, предпочтительно, выполняют после шага а) и перед вводом основной трубы в указанное первое отверстие.

7. Способ по любому из пп. 1-4, отличающийся тем, что указанный скользящий элемент (1) жесткости заранее оснащен трубчатым участком, называемым соединительной трубой (5), которая прикреплена и/или подвешена с возможностью съема к указанной несущей конструкции и/или к указанному скользящему элементу жесткости, причем указанная соединительная труба, предпочтительно, имеет такой же диаметр и, предпочтительно, имеет тот же состав, что и указанная основная труба, причем указанную соединительную трубу вводят в указанное первое отверстие (4), а на ее нижнем конце, ниже указанного элемента жесткости, предусмотрен соединительный элемент (6), соединенный или выполненный с возможностью соединения с оборудованием (16), предпочтительно, представляющий собой гибкую или полужесткую трубу, а перед шагом а) выполняют следующие шаги:

- конец указанной основной трубы соединяют с верхним концом указанной соединительной трубы, предпочтительно, путем сварки с последующей шлифовкой валика сварного шва,

- указанную соединительную трубу отсоединяют от указанного элемента жесткости, и

- начинают спуск со спуска указанной соединительной трубы.

8. Способ по п. 7, отличающийся тем, что указанная соединительная труба содержит съемный зажимный хомут (7) вокруг участка указанной соединительной трубы, выступающего над указанным первым отверстием.

9. Способ по любому из пп. 1-4, 8, отличающийся тем, что шаг а) включает в себя следующие шаги:

а.1) разматывают указанную основную трубу, намотанную на катушку, находящуюся на указанном судне или указанной плавучей опоре, причем перед вводом в скользящий элемент (1) жесткости основную трубу, предпочтительно, пропускают через средства (11) натяжения и уменьшения остаточного изгиба, связанного с наматыванием, а затем через смазочную камеру (18) и муфту зачистки от заусенцев, и

а.2) опускают указанную основную трубу до уровня ниже уровня моря, предпочтительно, до указанного погруженного подводного оборудования, путем ее пропускания через указанный скользящий элемент жесткости.

10. Способ по любому из пп. 1-4, 8, отличающийся тем, что на шаге b) поддержку и стабилизацию указанной стальной основной трубы (10), размотанной с судна или плавучей опоры (13), находящихся на поверхности (14), до морского дна (17) с пропусканием через указанный скользящий элемент (1) жесткости, осуществляют в течение по меньшей мере 24 ч, а предпочтительно, по меньшей мере за 1 месяц до ее подъема на поверхность и/или без разматывания какой-либо дополнительной длины.

11. Способ по любому из пп. 1-4, 8, отличающийся тем, что проверку и/или техобслуживание подводного трубопровода и/или буровой скважины (16) на морском дне (17) производят путем подачи жидкости или газа через указанную основную трубу, нижний конец которой подсоединен к указанному подводному трубопроводу и/или буровой скважине (16) на морском дне, предпочтительно, посредством гибкой или полужесткой трубы (15).

12. Установка, применяемая для осуществления способа по любому из пп. 1-11, отличающаяся тем, что содержит несущую конструкцию (9), закрепленную на судне или плавучей опоре (13) на поверхности (14), при этом к несущей конструкции прикреплен скользящий элемент (1) жесткости, содержащий сплошной жесткий элемент (2), внешняя поверхность которого представляет собой поверхность вращения с диаметром, который постепенно и непрерывно уменьшается к низу указанного элемента жесткости, вплоть до нижнего конца указанного элемента жесткости, предпочтительно изготовленного из стали, содержащего аксиальное отверстие, называемое первым отверстием (4), содержащее скользкое внутреннее покрытие (3), выполненное с возможностью обеспечения скольжения основной трубы, вводимой в указанное первое отверстие, при контакте с указанной основной трубой.

13. Установка по п. 12, отличающаяся тем, что на поверхности указанного первого отверстия (4) указанного жесткого элемента жесткости, приходящей в контакт с указанной основной трубой, предусмотрено скользкое покрытие (3), образованное противоабразивным материалом с низким коэффициентом трения, выбранным из жидкого материала, например масла, вязкого материала, например смазки, и твердого материала, например покрытия из слоя пластиковой пленки типа рубашки, предпочтительно, выполненной из термопластичного материала из полиэтилена (РЕ), полипропилена (РР), полиамида (РА), поливинилиденфторида (PVDF) или эластомера.

14. Установка по п. 12 или 13, отличающаяся тем, что указанный скользящий элемент (1) жесткости заранее оснащен трубным участком, называемым соединительной трубой (5), прикрепленной с возможностью съема к указанному элементу жесткости, причем указанная соединительная труба, предпочтительно, имеет такой же диаметр и, предпочтительно, имеет тот же состав, что и указанная основная труба, причем указанная соединительная труба вставлена в указанное первое отверстие (4), а на ее нижнем конце, ниже указанного элемента жесткости, имеется соединительный элемент (6), соединенный или выполненный с возможностью соединения с оборудованием (16), предпочтительно представляющий собой гибкую или полужесткую трубу (15).

15. Установка по п. 14, отличающаяся тем, что указанная соединительная труба содержит съемный зажимный хомут (7) вокруг участка указанной соединительной трубы, выступающего над указанным первым отверстием.

| Колосоуборка | 1923 |

|

SU2009A1 |

| РЕЗИНОВАЯ ЛЕНТА ЩЕТКИ СТЕКЛООЧИСТИТЕЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2457124C2 |

| Устройство для спуска и подъема гибких бурильных труб | 1979 |

|

SU947385A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2010 |

|

RU2436873C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2018-08-16—Публикация

2015-04-20—Подача