Теплообменный аппарат с футерованной топкой для переработки твердых, сыпучих видов топлива и отходов в тепловую энергию относится к устройствам для переработки твердых и сыпучих видов топлива, в том числе биологических и синтетических углеродосодержащих отходов производственной и бытовой деятельности, в тепловую энергию при эффективном использовании топлива и объема теплообменного аппарата, а так же обеспечении защиты поверхностей теплообменного аппарата от воздействия возникающих внутри его термохимических агрессивных сред и снижении вредных выбросов.

Практическое применение находит при создании экономичных автоматических механизированных систем для выработки тепловой энергии из низкокалорийных твердых и сыпучих видов топлива при снижении загрязнения окружающей среды.

Известна топка пароводогрейного котла с рабочим объемом, ограниченном объемом нагревательного элемента котла с аккумуляторами высокой температуры для обеспечения стабильного режима горения отходов деревоперерабатывающей промышленности с различной степенью влажности, заполняющего весь объем топки. (см. патент Российской Федерации на изобретение №2310124, МПК F23B 50/06 (2006.01), F23B 90/00 (2006.01.); RU 2426028 С1; RU 2483246 С2; а так же заявка на изобретение №2013133225/06(049650) от 16.07.2013.

Недостатком указанной топки является недостаточно эффективное использование элементов теплообменного аппарата, унос горючих газов, отсутствие защиты теплообменных элементов от агрессивного воздействия процесса переработки топлива в тепловую энергию.

Это приводит к ограничению возможностей выработки тепловой энергии с минимальными затратами и снижению сроков эксплуатации устройства.

Техническим результатом данного изобретения является.

1. Возможность как одновременной, так и раздельной переработки в тепловую энергию широкого набора топливных элементов от имеющих максимально возможные для безпрепятственной загрузки в топку габаритные размеры до сыпучих материалов и отходов, имеющих минимальную фракцию до пылеобразной с различной теплотворной способностью.

2. Эффективное использование объема теплообменного аппарата компановкой конструктивных элементов с обеспечивающими их неизменяемость теплообменными элементами с применением оребрения поверхностей теплообменных элементов, а так же обеспечение их защиты от агрессивного воздействия термохимических процессов в топке аккумулирующей футеровкой, активной футеровкой, ребристой футеровкой.

3. Ограничение нерационального продува топки регулированием поступления только необходимого для смешения с заполняющим весь объем топки топливом с пористой структурой и различной влажностью и сбалансированного эффективного горения с пиролизом количества воздуха является одним из факторов достижения и поддержания требуемого уровня температуры в топке и уменьшения выбросов тепловой энергии и остатков продуктов горения в атмосферу.

4. Вертикальная конструкция теплообменного аппарата обеспечивает механизированное непрерывное заполнение объема топки твердыми видами топлива, предварительный нагрев и частичную сушку топлива, организацию процесса горения топлива и дожига горючих пиролизных газов при распределении высоких температур и воздуха по всей глубине объема топлива в топке до полной переработки топлива в тепловую энергию, золоудаление в непрерывном режиме.

5. Расширение арсенала топок водогрейных котлов, использующих низкокалорийные твердые и сыпучие виды топлива, в том числе отходы.

Технический результат достигается посредством: 1. Теплообменного аппарата с футерованной топкой для переработки твердых, сыпучих видов топлива и отходов в тепловую энергию, снабженного приборами контроля и механизмами управления, для преобразования в тепловую энергию твердых, в том числе сыпучих видов топлива с аналогичным конфигурации основания различной геометрической формы наружным теплообменным элементом с верхом и боковыми поверхностями из огибающих меньший контур большим металлических листов с имеющимся между листами пространством для циркуляции жидкостей или газов и соединенных между собой за одно целое обеспечивающими теплообмен, герметичность и неизменяемость конструкции с технологическими проемами и патрубками для подвода и отвода теплоносителя металлическими полосами-ребрами, имеющий над топкой с верхним загрузочным устройством каскад камер дожига недоокислившихся в топке горючих газов, состоящий из камеры первичного дожига с имеющей температуру воспламенения горючих газов полкой топки внизу и вверху нижней сменной панелью с жиклерами камеры распределения воздуха, в которую поступает подогретый воздух из расположенной под зольной камерой воздухозаборной камеры по вертикальному каналу, а также камеры последовательного дожига горючих пиролизных газов, образованной верхней панелью с жиклерами камеры распределения воздуха снизу и стенками и верхом поверхностей наружного теплообменного элемента, с топочной дверкой в нижней части топки для загрузки и розжига топлива, регулирования процесса горения и чистки колосников, имеющих необходимую массу для аккумулирования достаточного количества тепловой энергии для стабильного поддержания температуры воспламенения расположенного на них топлива и являющихся также распределителями только необходимого количества воздуха, дозируемого регулировочной дверкой находящейся под топкой зольной камеры и содержащий аккумуляторы высокой температуры с каналами для поступления воздуха, отличающийся тем, что имеет ребристую футеровку в виде выполненных за одно целое с телом теплообменных элементов периодически расположенных к ним торцем металлических полос-ребер для защиты элементов теплообменного аппарата путем линейной теплопередачи и обеспечения их неизменяемости самофутерованием;

оребрение теплообменных поверхностей в виде периодически соединенных торцами под различными углами за одно целое с теплообменными поверхностями металлических полос-ребер для увеличения площади теплопередачи произведенной в топке тепловой энергии через теплообменные поверхности циркулирующему в теплообменном аппарате теплоносителю;

2. Теплообменный аппарат по п. 1, отличающийся тем, что имеет устанавливаемые для обеспечения неизменяемости и длительной работоспособности конструкций теплообменного аппарата дополнительные теплообменные элементы с теплоносителем;

3. Теплообменный аппарат с по п. 2, отличающийся тем, что имеет выполненные из способного выдерживать воздействие высоких температур и агрессивных сред без изменения своих свойств материала при восприятии высоких температур сжигаемого топлива, их передаче и распределении тепловой энергии аккумулирующую футеровку в виде решетки из брусков с каналами по периметру топки и контуру наружного теплообменного элемента.

4. Теплообменный аппарат по п. 3, отличающийся тем, что имеет так же активную футеровку из соединенных за одно целое с теплообменными поверхностями теплообменного аппарата металлических профилей образующих охлаждаемые поступлением воздуха к сыпучему топливу каналы-газоходы для перемещения горючих пиролизных газов и отвода продуктов горения.

5. Теплообменный аппарат с топкой по п. 4, отличающийся тем, что имеет в верхней части загрузочное устройство и газоходы в бункере с конусом, обеспечивающим прохождение топлива в находящуюся под ним топку, а так же установленные над топкой по внутреннему периметру наружного теплообменного элемента образованные поверхностью конуса бункера топлива устройство для каскадного дожига недоокислившихся в топке горючих газов, состоящее из камеры первичного дожига, которая образована полкой топки и вверху нижней панелью с жиклерами камеры распределения воздуха, в которую поступает подогретый воздух из расположенной под зольной камерой воздухозаборной камеры по вертикальному каналу и последовательной камеры дожига горючих пиролизных газов, состоящей из верхней панели с жиклерами камеры распределения воздуха и поверхностей конуса бункера и газохода.

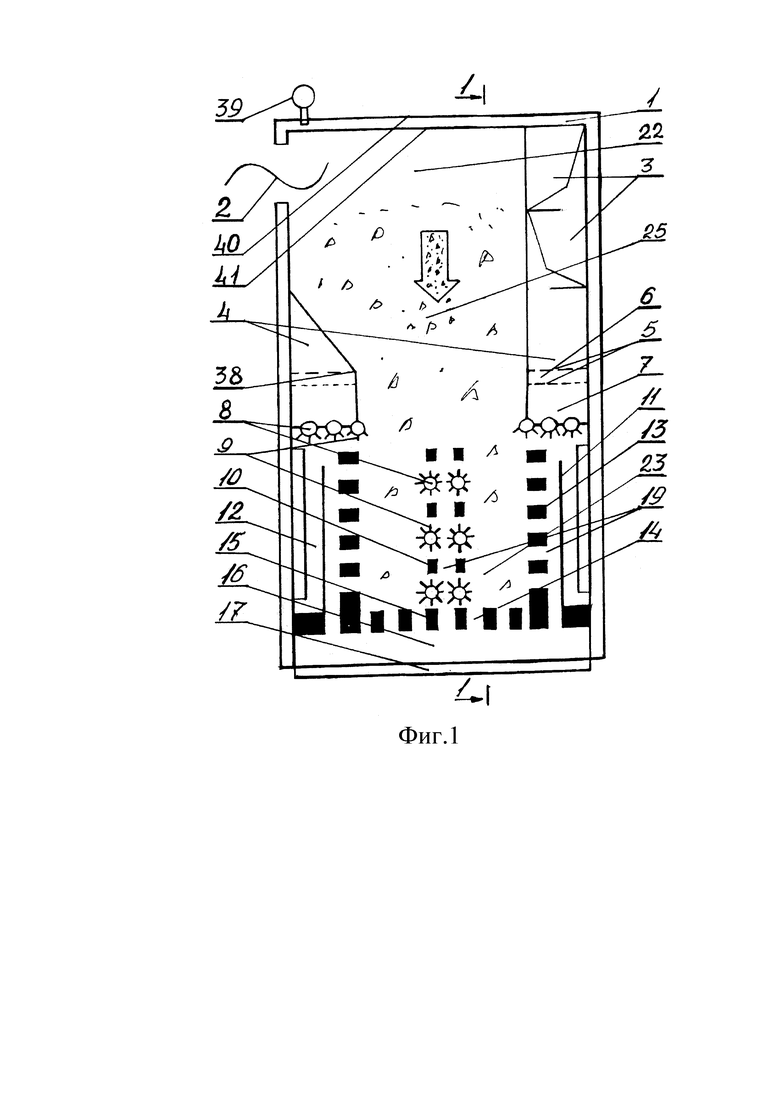

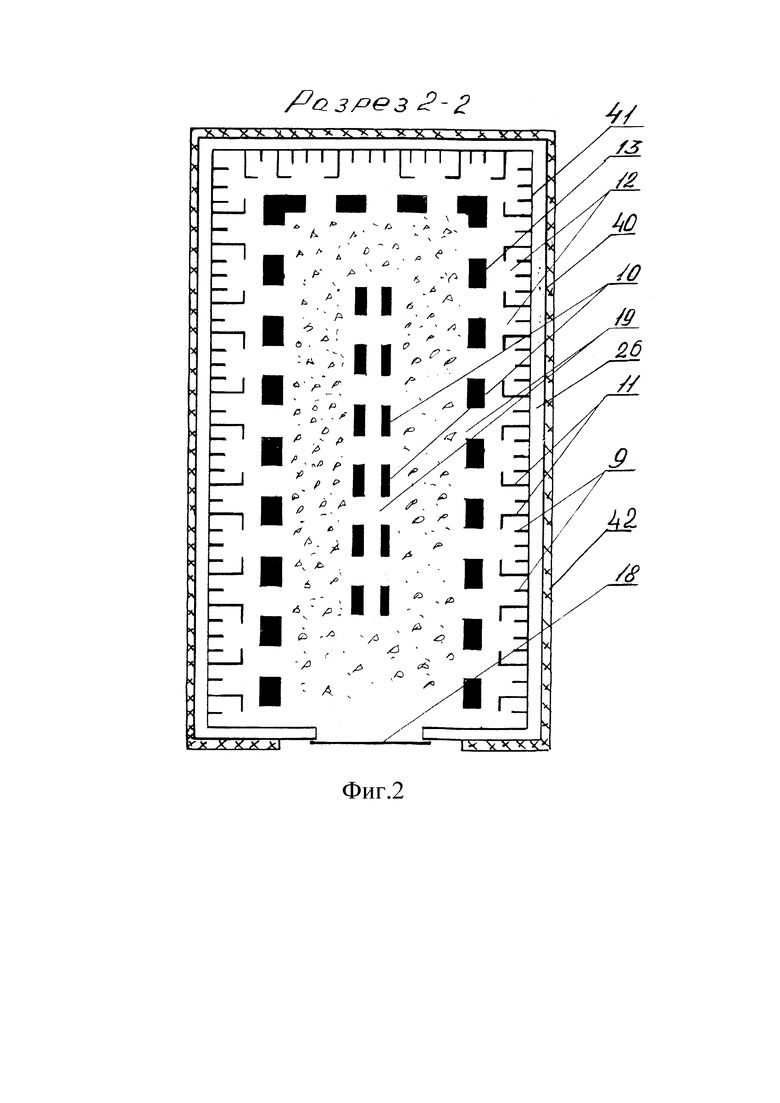

Теплообменный аппарат с футерованной топкой для переработки твердых, сыпучих видов топлива и отходов в тепловую энергию согласно фигур 1, 2, имеет в качестве ограждающей конструкции герметичный наружный теплообменный элемент 26 снабженный приборами контроля 39, состоящий из крыши - верха и стенок с внутренними и наружными поверхностями с имеющимся между ними расстоянием, достаточным для свободного движения теплоносителя, причем меньший контур 41, образующий внутренний объем теплообменного аппарата 1, содержащего наружный теплообменный элемент 26, выполненный из металлического листа, огибается большим контуром 40, также выполненным из металлического листа, с повторением формы меньшего контура 41 и образованием между ними пространства для свободной циркуляции теплоносителя. Металлические листы внутреннего меньшего контура 41 соединены между собой за одно целое металлическими полосами-ребрами 9 с металлическими листами большего контура 40, причем металлические полосы-ребра 9 направляют движение теплоносителя. Наружный теплообменной элемент 26 имеет обеспечивающую размещение его внутренних устройств геометрическую форму и объем и повторяет по своей высоте конфигурацию находящейся в нижней части в качестве основания прямоугольной, овальной, круглой или другой формы воздухозаборной камеры 17. Теплообменный аппарат 1 содержит бункер 22 с газоходами 3 и загрузочным устройством 2 для непрерывной загрузки топлива 25 в топку 23 с топочной дверкой 18 и элементами активной футеровки 11 с каналами-газоходами 12 и устанавливаемую по контуру защищаемой поверхности наружного теплообменного элемента 26 аккумулирующую футеровку 13, устанавливаемых для обеспечения неизменяемости подвергающихся воздействию высоких температур конструкций теплообменного аппарата 1 дополнительных теплообменных элементов 8, а так же ребристой футеровки теплообменных поверхностей из ребер 9, с колосниками 15, имеющими отверстия 14, аккумуляторами высокой температуры 10 с каналами для поступления воздуха 19 из зольной камеры 16, под которой расположена воздухозаборная камера 17, через отверстия 14 в колосниках 15. В верхней части топки в конусе 38 так же расположены камера первичного дожига 7 горючих газов, камера распределения воздуха 6 с жиклерами 5, последовательная камера дожига 4. На фиг. 2 так же показана теплоизолирующая облицовка 42 наружной поверхности наружного теплообменного элемента 26.

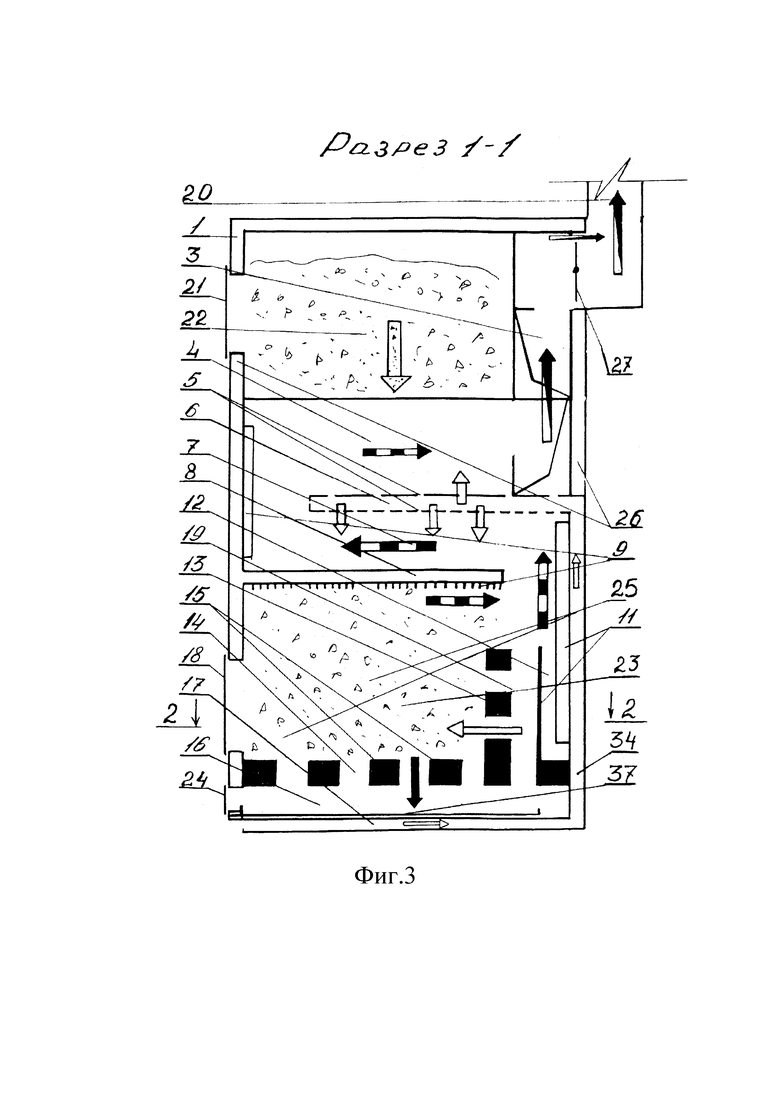

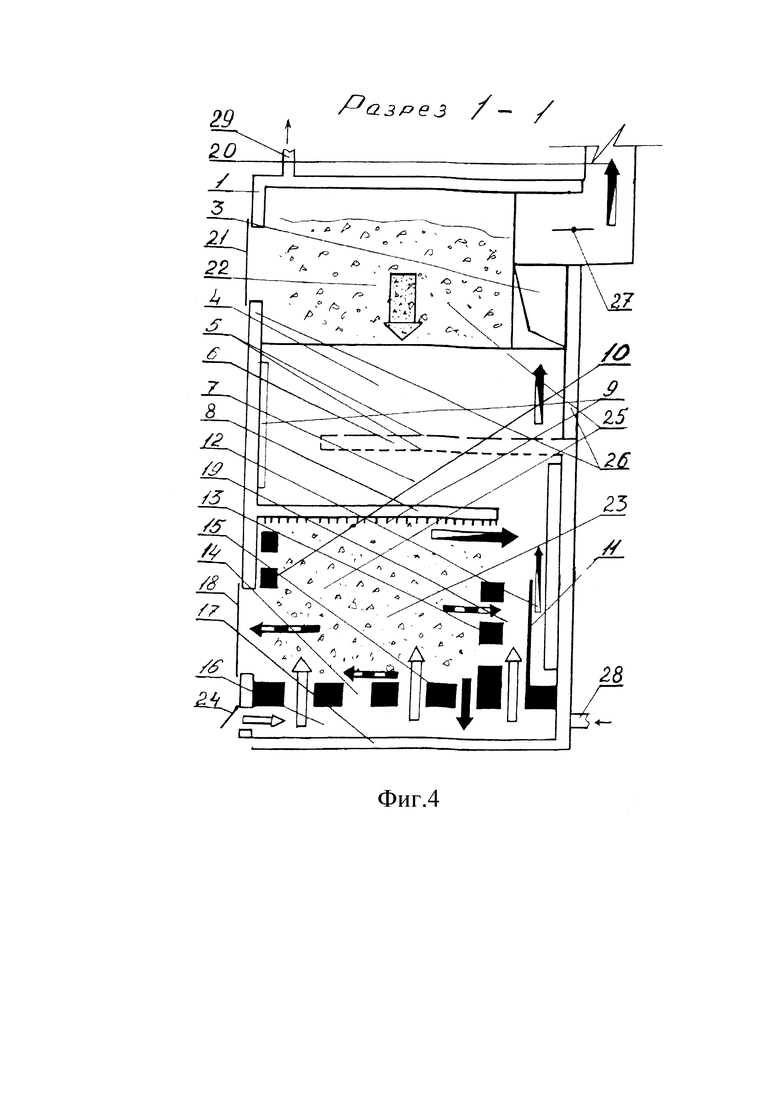

На фиг. 3 изображен разрез 1-1, на котором показан теплообменный аппарат 1 при рабочем режиме пиролиза топлива 25 в топке 23 при закрытой топочной дверке 18, регулировочной дверке 24 зольной камеры 16 и шибере-клапане 27. На фиг. 3 показаны направление движения образующихся в топке 23 пиролизных газов для их смешения с поступающим через жиклеры 5 из воздухозаборной камеры 17 по вертикальному каналу 34 в камеру распределения воздуха 6 в камере первичного дожига 7 и сжигания, а затем доокисление поступающим через жиклеры 5 кислородом продвинувшихся в последовательную камеру дожига 4 пиролизных газов.

Ограниченное количество дымовых газов выходит в атмосферу через газоходы 3 в бункере 22 с смотровым люком 21 в трубу 20. Только необходимый для пиролиза топлива 25 в топке 23 воздух поступает через каналы для поступления воздуха 19 в аккумулирующей футеровке 13. Зола и шлаки удаляются через отверстия 14 в колосниках 15 в выдвижной лоток 37.

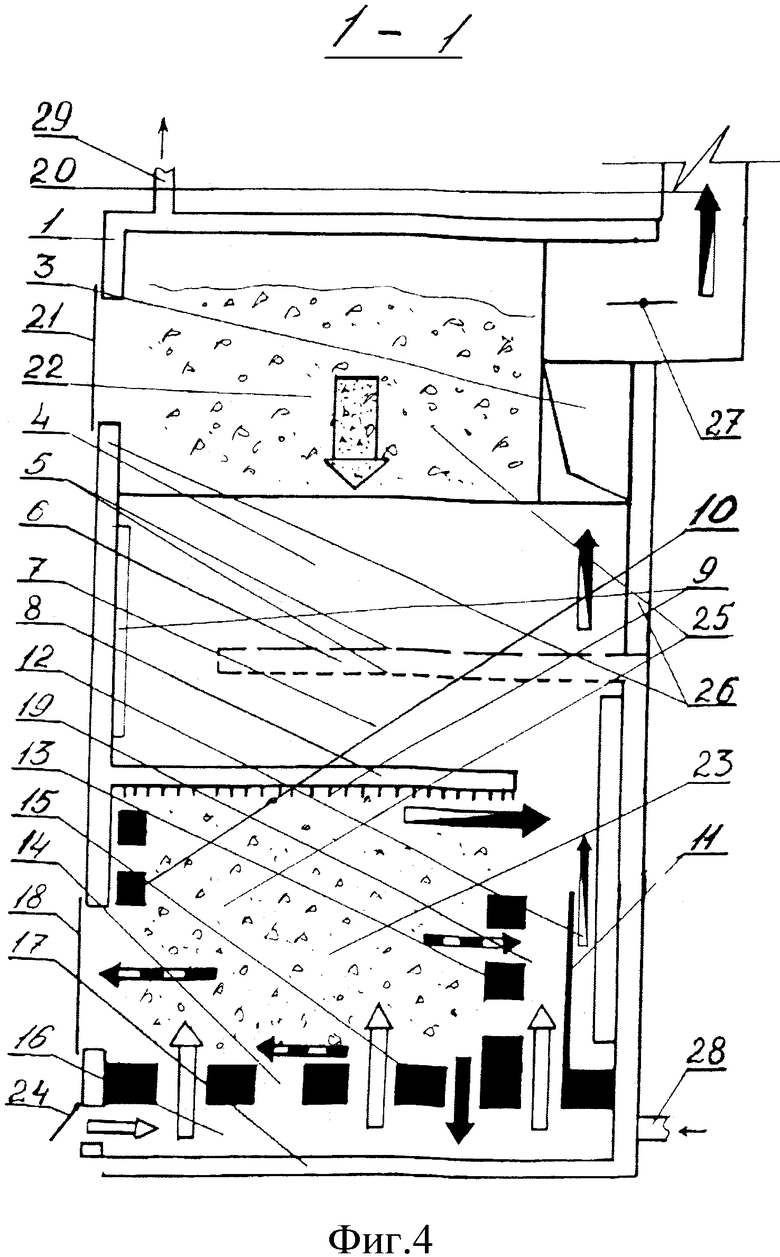

На фиг. 4 изображен теплообменный аппарат 1 в рабочем режиме горения топлива 25 в топке 23 при закрытой топочной дверке 18, открытых регулировочной дверке 24 зольной камеры 16 и шибера-клапана 27. На фиг 4. показано поступление в топку 23 необходимого для горения топлива 25 воздуха из зольной камеры 16 через отверстия 14 в колосниках 15, а так же поступление воздуха к структуре сыпучего топлива 25 через каналы для поступления воздуха 19 в аккумулирующей футеровке 13. Так же показано движение образовавшихся на колосниках 15 горючих газов к топочной дверке 18, причем образованные дымовые газы, как и при первоначальном розжиге, удаляются через каналы-газоходы 12 в активной футеровке 11 через камеру первичного дожига 7 в последовательную камеру дожига 4 через газоходы 3 в бункере 22 с смотровым люком 21 в трубу 20.

На фиг. 5 изображена ребристая футеровка ребрами 9 дополнительных теплообменных элементов 8 - оребрение труб.

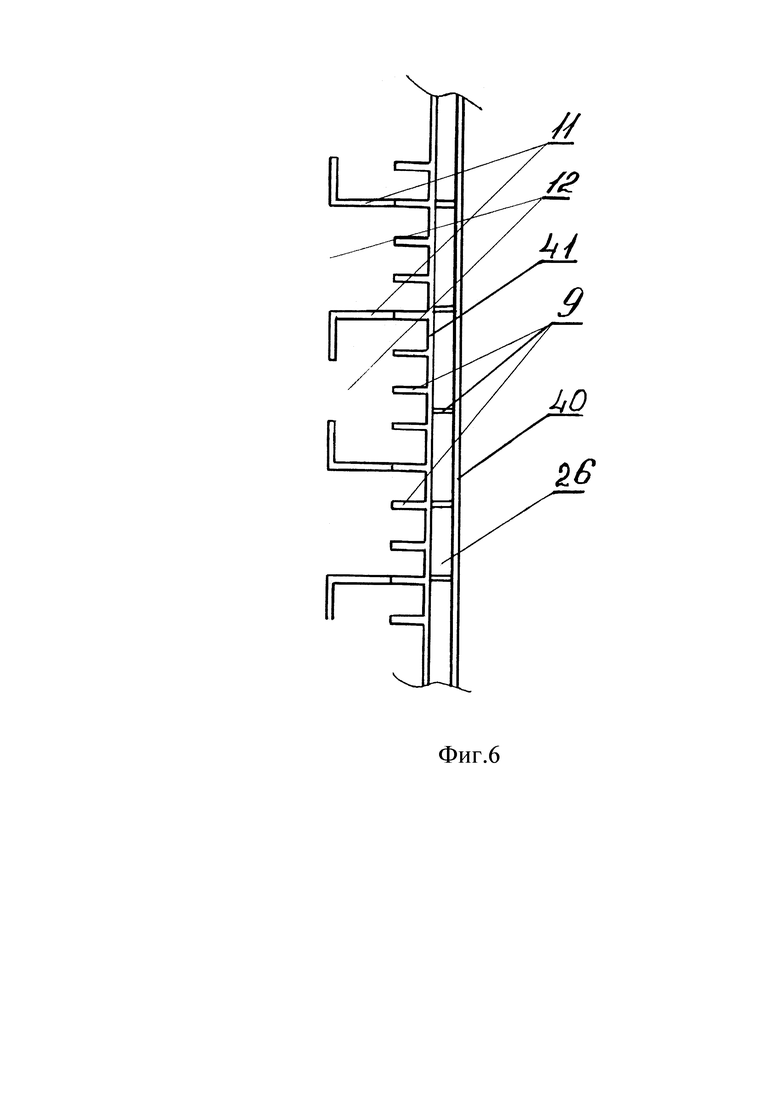

На фиг. 6 показаны ребра 9 оребрения теплообменных поверхностей наружного теплообменного элемента 26, а так же образованные профилем активной футеровки 11 каналы-газоходы 12.

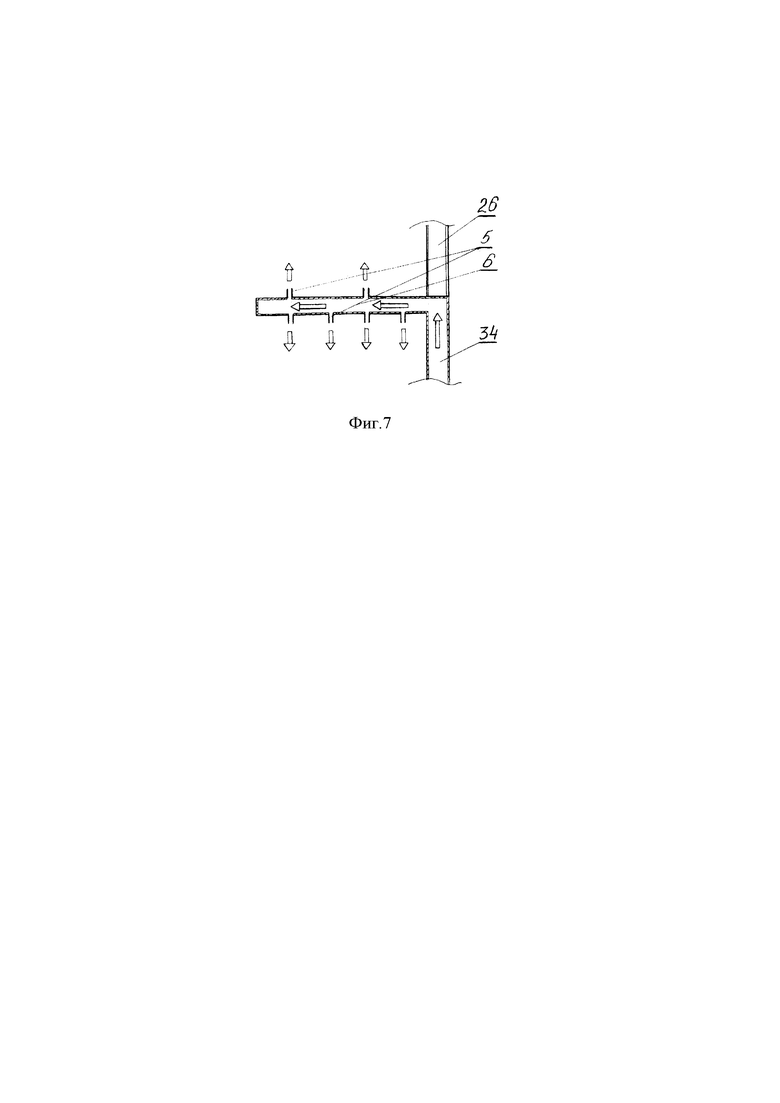

На фиг. 7 изображена камера распределения воздуха 6 с направленными в разные стороны жиклерами 5, в которую поступает воздух из вертикального канала 34, установленном на наружном теплообменном элементе 26.

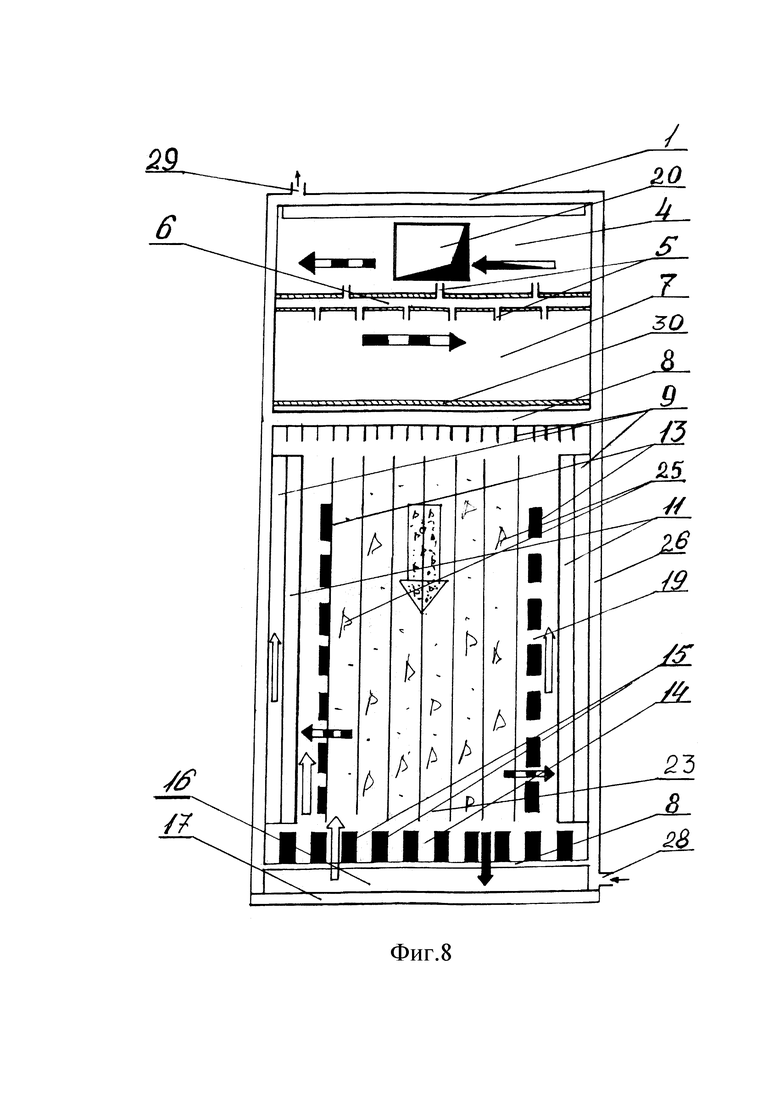

На фиг. 8 по п. 2 формулы изображен теплообменный аппарат 1 без бункера с направлением движения не окислившихся в топке 23 пиролизных газов, с каналами для поступления воздуха 19 в аккумулирующей футеровке 13, отверстиями 14 в колосниках 15 опирающихся на дополнительные теплообменные элементы 8, с зольной камерой 16, с воздухозаборной камерой 17, с активной футеровкой 11, ребристой футеровкой из ребер 9, полкой 30, патрубком подвода теплоносителя 28, патрубком отвода теплоносителя 29 в наружном теплообменном элементе 26, камерой первичного дожига 7, разделенной камерой распределения воздуха 6 с последовательной камерой дожига 4, с выходом дымовой трубы 20.

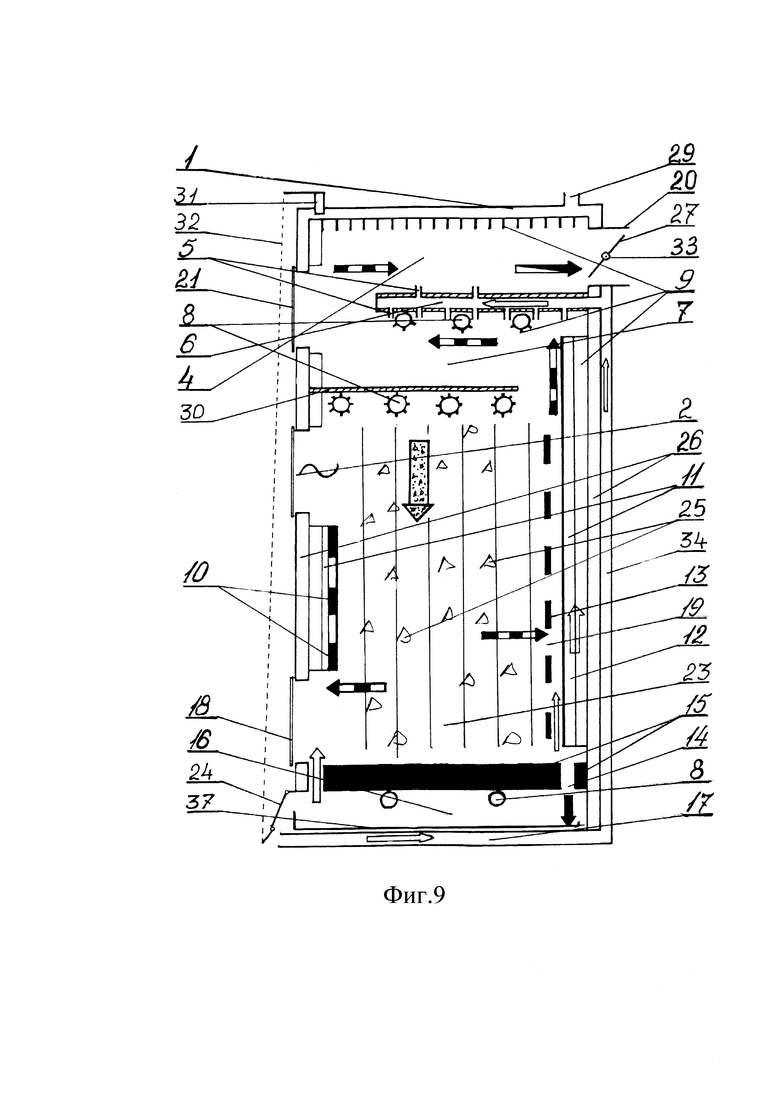

На фиг. 9 показан теплообменный аппарат 1 без бункера по п. 2 формулы с смотровым люком 21 и загрузочным устройством 2 в верхней части топки 23 и схемой движения топлива 25 и газов. Так же показаны аккумуляторы высокой температуры 10 и аккумулирующая футеровка 13 с каналами для поступления воздуха 19, а так же активная футеровка 11 с каналами-газоходами 12 и ребристой футеровкой из ребер 9. В нижней части топки 23 расположены колосники 15 с отверстиями 14, через которые поступает воздух из зольной камеры 16 с выдвижным лотком 37 через регулировочную дверку 24, управляемую приводом 32 регулятора 31 в зависимости от температуры теплоносителя. Над топкой 23 установлена полка 30, опирающаяся на дополнительные теплообменные элементы 8 с ребристой футеровкой из ребер 9 и образующая камеру первичного дожига 7. Выше расположена последовательная камера дожига 4, отделенная камерой распределения воздуха 6 с жиклерами 5, в которую воздух поступает по вертикальному каналу 34 из воздухозаборной камеры 17. Наружный теплообменный элемент 26 имеет оребрение теплообменных поверхностей из ребер 9.

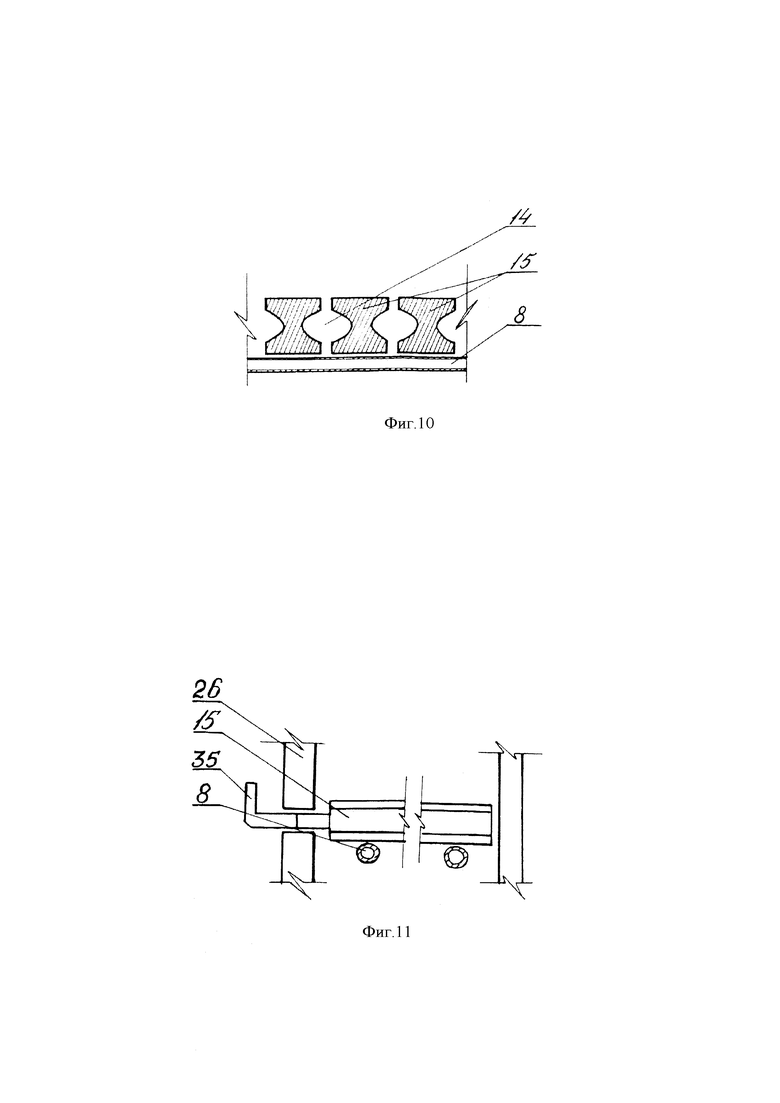

На фиг. 10 изображено поперечное сечение колосников 15 в виде двутавров, опирающихся на дополнительный теплообменный элемент 8 с теплоносителем.

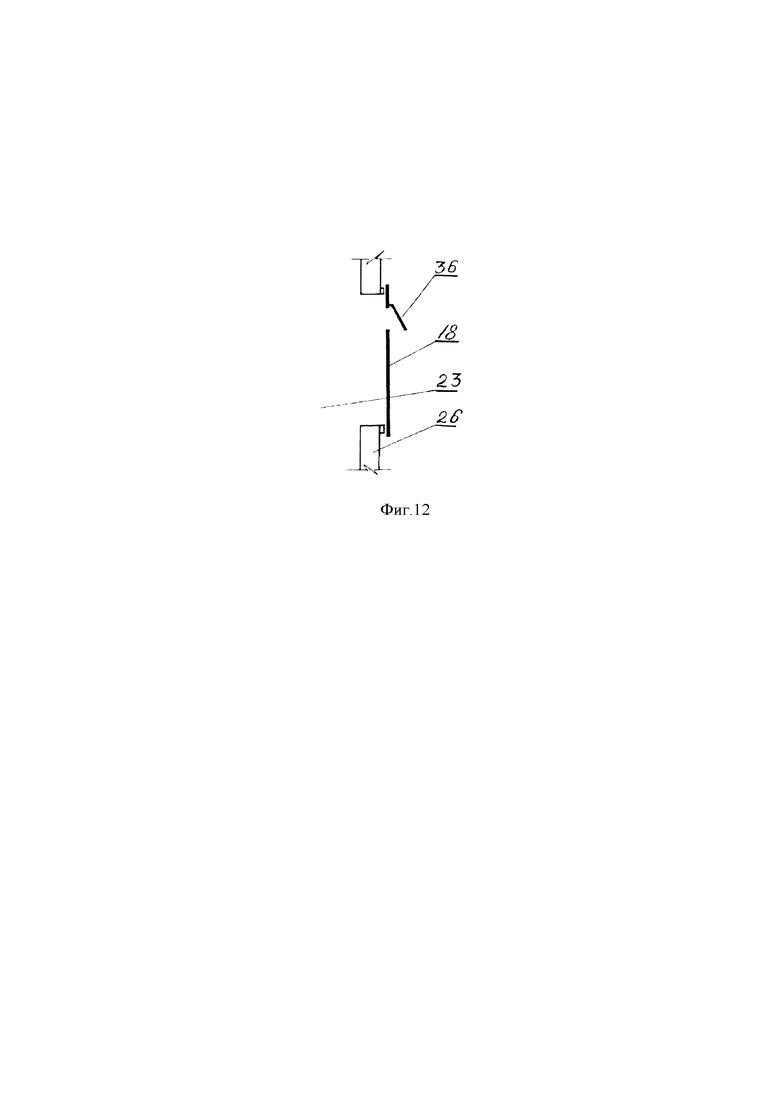

На фиг. 11 показаны колосники 15 с отсоединяющимся механизмом переворота 35, опирающиеся на дополнительные теплообменные элементы 8.

На фиг. 12 изображена топочная дверка 18 с смотровым окном 36 в топку 23.

Работа теплообменного аппарата 1 с каскадом камер дожига и загрузочным устройством 2 в верхней части топки 23 в режиме сжигания топлива 25 осуществляется следующим образом:

Загрузочное устройство 2 обеспечивает в автоматическом режиме непрерывное заполнение топки 23 топливом 25, где оно подвергается розжигу через топочную дверку 18 сухим топливом (фиг. 9). Незаполненные пустоты объема топки 23 являются рабочим объемом теплопередачи, который так же нагревается от сжигания небольшого количества сухого топлива при открытом шибере-клапане 27 и поступлении воздуха через регулировочную дверку 24 из зольной камеры 16 через отверстия 14 в колосниках 15 и каналы для поступления воздуха 19, стимулируя нагрев и горение имеющего пористую структуру сыпучего топлива 25 с образованием продуктов пиролиза в топке 23, что дает начало непрерывной управляемой термохимической реакции окисления органического или синтетического углеродосодержащего сыпучего топлива 25 с целью получения тепловой энергии в режиме горения с пиролизом. Далее в образующихся в объеме сыпучего топлива 25 в топке 23 вокруг накаленных розжигом аккумуляторов высокой температуры 10 и по внутренней поверхности аккумулирующей футеровки 13, имеющих каналы для поступления воздуха 19, локальных реакционных окислительных зонах устанавливается процесс горения с температурой 1000-1300 град. С с передачей части тепла имеющему в своей структуре воздух и находящемуся в непосредственной близости пористому сыпучему топливу 25, что интенсифицирует процесс его автотермического разложения по всему объему топки 23 (фиг. 8, 9).

Неокислившиеся в топке 23 твердая и жидкая фракции активного углерода проваливаются на колосники 15, выполнение из жаростойкого материала, способного аккумулировать достаточную для воспламенения топлива 25 тепловую энергию и имеющие вид двутавра для обеспечения одинаковых возможностей при переворачивании элементов колосников 15 механизмом переворота 35 (фиг. 11) при удалении полностью окислившихся шлаков и зольных остатков из топки 23, которые опираются на оребренные ребрами 9 дополнительные теплообменные элементы 8 с теплоносителем для сохранения своей формы (фиг. 10). В условиях недостатка воздуха в реакционной восстановительной зоне, образующейся по слою раскаленного углерода на колосниках 15 при давлении близком к атмосферному проходит процесс восстановления активного углерода в горючие газы (метан, водород) и оксида углерода. Оксид углерода при соединении с парами воды, образующимися при нагреве влажного топлива 25, также образует водород. Образованные при нагреве топлива 25 пиролизные и восстановленные горючие газы, имеющие высокую температуру, выходят к топочной дверке 18 (фиг. 9), снабженной смотровым окном 36 (фиг. 12) для контроля процессов в топке 23 и пропуска дополнительно к поступающему из зольной камеры 16 через отверстия 14 и каналы-газоходы 12 воздуха и воспламеняются, что приводит к дальнейшему нагреву топлива 25 и интенсификации процесса его переработки в тепловую энергию.

Процесс высокотемпературного пиролиза и горения топлива 25 с образованием окислов и паров воды создает термохимическую агрессивную среду в топке 23. Установленная в топке 23 аккумулирующая футеровка 13 отделяет топливо 25 от наружного теплообменного элемента 26, обеспечивая прием и распределение высоких температур по своему телу и направляет золу и шлаки через поворотные колосники 15 (фиг. 8) в зольную камеру 16, препятствуя оказанию образующимися из них агрессивными химическими соединениями разрушающего воздействия на элементы теплообменного аппарата 1. Аккумулирующая футеровка 13 выполнена из материала, способного выдерживать и передавать высокие температуры без изменения своих свойств и охлаждается имеющимися в конструкции каналами для поступления воздуха 19 к топливу 25. Поверхности наружного теплообменного элемента 26 так же защищаются активной футеровкой 11, образующей своим профилем каналы-газоходы 12 (фиг. 6) и отделенной от аккумулирующей футеровки 13 каналами для поступления воздуха 19 (фиг. 8). Воспринимаемая от дымовых и пиролизных газов тепловая энергия распределяется по длине профилей активной футеровки 11 со снижением критических температур и передается наружному теплообменному элементу 26 за счет линейной теплопередачи одного тела. Периодически соединенные с телом элементов теплообменного аппарата 1 за одно целое металлические полосы образуют футеровку из ребер 9 (фиг. 6), что дает возможность их защиты самофутерованием при приеме критических температур, а затем распределении их по длине и передаче теплоносителю в наружном теплообменном элементе 26 и оребренным ребрами 9 дополнительным теплообменным элементам 8 (фиг. 5). Имеющие высокую температуру дымовые газы направляются для передачи тепловой энергии теплопринимающим поверхностям теплообменного аппарата 1 через каналы-газоходы 12 (фиг. 9) в элементах активной футеровки 11, камеру первичного дожига горючих газов 7, последовательную камеру дожига 4 и после передачи тепловой энергии при открытом шибере-клапане 27 выходят через дымовую трубу 20 в атмосферу (фиг. 9).

Для перевода теплообменного аппарата 1 без бункера из режима сжигания топлива 25 в режим переработки сыпучего топлива 25 в горючие газы и их каскадного сжигания прикрытием шибера-клапана 27 и регулировочной дверки 24 в зольную камеру 16 сокращается поступление воздуха и начинается процесс пиролиза при недостатке кислорода в топке 23 (фиг. 9). Стабильность термохимической реакции при низкой теплотворной способности и повышенной влажности сыпучего топлива 25 обеспечивается установленными в топке 23 аккумуляторами высокой температуры 10, аккумулирующей футеровкой 13, колосниками 15, являющимися аккумуляторами высокой температуры, получающими тепловую энергию от горящего сыпучего топлива 25 при только необходимом поступлении воздуха и распределяющими ее по объему топки 23 для получения сыпучим топливом 25 температуры выше 250 градусов С для обеспечения его термического распада при недостатке кислорода и образованию продуктов пиролиза.

Неокислившиеся в топке 23 горючие газы по пустотам и каналам-газоходам 12 (фиг. 8) продвигаются в камеру первичного дожига 7 (фиг. 9) для смешения с поступающим из камеры распределения воздуха 6 в соответствии с установленными в ее сторону жиклерами 5 до 80% всего воздуха, и сжигаются. Камера распределения воздуха 6 (фиг. 7) для дозированной подачи поступающего из воздухозаборной камеры 17 по вертикальному каналу 34 подогретого воздуха разделяет камеру первичного дожига 7 и последовательную камеру дожига 4 (фиг. 9).

Недоокислевшиеся в камере первичного дожига 7 горючие газы продвигаются в последовательную камеру дожига 4, где так же смешиваются с воздухом, поступающим в нее через жиклеры 5 из камеры распределения воздуха 6 и дожигаются.

Образовавшиеся в объеме топки 23, камере первичного дожига 7, последовательной камере дожига 4 дымовые газы передают тепловую энергию элементам теплообменного аппарата 1, имеющим оребрение всех теплообменных поверхностей в виде периодически соединенных торцами под различными углами с теплообменными поверхностями за одно целое металлических полос-ребер 9 (фиг. 6), а затем выходят в дымовую трубу 20 (фиг. 9).

Переработка кускового топлива осуществляется аналогично.

Работа теплообменного аппарата 1 с установленным в верхней части загрузочным устройством и газоходами в бункере с конусом, обеспечивающим прохождение топлива в находящуюся под ним топку, а так же установленными над топкой по внутреннему периметру наружного теплообменного элемента образованное поверхностью конуса бункера топлива устройство для каскадного дожига недоокислившихся в топке горючих газов, состоящее из камеры первичного дожига, которая образована полкой топки и вверху нижней панелью с жиклерами камеры распределения воздуха, в которую поступает подогретый воздух из расположенной под зольной камерой воздухозаборной камеры по вертикальному каналу и последовательной камеры дожига горючих пиролизных газов, состоящей из верхней панели с жиклерами камеры распределения воздуха и поверхностей конуса бункера и газохода, в режиме сжигания топлива 25 в топке 23 осуществляется следующим образом:

Автоматизированное загрузочное устройство 2 циклически заполняет образующие при расходе топлива 25 пустоты бункера 22, имеющего по периметру встроенные газоходы 3 а так же камеру первичного дожига 7 и последовательную камеру дожига 4 (фиг. 1), расположенные по контуру периметра конуса 38.

Затем топливо 25 перемещается в топку 23, где подвергается розжигу через топочную дверку 18 (фиг. 4) сухим кусковым топливом. Незаполненные пустоты объема топки 23 являются рабочим объемом теплопередачи, который нагревается от сжигания небольшого количества сухого топлива при открытом шибере-клапане 27 и поступлении воздуха через открытую регулировочную дверку 24 из зольной камеры 16 через отверстия 14 в колосниках 15 и каналы для поступления воздуха 19 и отводе дымовых газов через каналы-газоходы 12, стимулируя нагрев и горение имеющего пористую структуру сыпучего топлива 25 с образованием продуктов пиролиза в топке 23, что дает начало непрерывной управляемой термохимической реакции окисления органического или синтетического углеродосодержащего сыпучего топлива 25 с целью получения тепловой энергии в режиме горения с пиролизом (фиг. 1-фиг. 3).

При работе теплообменного аппарата 1 конус 38 бункера 22 нагревается от прохождения дымовых газов по вмонтированным в него газоходам 3 и камерам дожига, что приводит к первоначальному нагреву топлива 25 в бункере 22 с образованием слоя скольжения из продуктов горящего топлива 25 по наклонной накаленной поверхности конуса 38 бункера 22, способной обеспечить движение топлива 25 в топку 23 без зависания. Далее в образующихся в объеме сыпучего топлива 25 в топке 23 вокруг накаленных розжигом аккумуляторов-проводников высокой температуры 10 и по внутренней поверхности аккумулирующей футеровки 13, выполненных из материала прямоугольных и двутавровых брусков в виде решетки и имеющих каналы для поступления воздуха 19, локальных реакционных окислительных зонах устанавливается процесс горения с температурой до 1300 град. С при передаче части тепла находящемуся в непосредственной близости имеющему в порах структуры воздух сыпучему топливу 25, что интенсифицирует процесс его автотермического разложения по всему объему топки 23. Неокислившиеся в топке 23 твердая и жидкая фракции активного углерода проваливаются на выполненные из способного аккумулировать достаточную для воспламенения топлива 25 тепловую энергию жаростойкого материала, опирающиеся на дополнительные теплообменные элементы 8 с теплоносителем для сохранения своей формы (фиг. 10) колосники 15, имеющие в поперечном сечении вид двутавра для обеспечения одинаковых возможностей при переворачивании элементов колосников 15 имеющим возможность от них отделяться механизмом переворота 35 (фиг. 11) для удаления полностью окислившихся шлаков и зольных остатков из топки 23 в лоток 37 зольной камеры 16. В условиях недостатка воздуха в реакционной восстановительной зоне, образующейся по слою раскаленного углерода на колосниках 15 при давлении близком к атмосферному проходит процесс восстановления активного углерода в горючие газы (метан, водород) и оксида углерода. Оксид углерода при соединении с парами воды, образующимися при нагреве влажного топлива 25, также образует водород. Образованные при нагреве топлива 25 пиролизные, а так же восстановленные горючие газы, имеющие высокую температуру, выходят к топочной дверке 18 (фиг. 9), снабженной смотровым окном 36 (фиг. 12) для контроля процессов в топке 23 и пропуска воздуха дополнительно к поступающему из зольной камеры 16 через отверстия 14 и каналы для поступления воздуха 19 и воспламеняются, что так же приводит к интенсификации процесса горения топлива 25 по всему объему топки 23 (фиг. 4).

Регулировка интенсивности образования тепловой энергии в топке 23 может производится вручную пропуском необходимого воздуха при имеющемся на данный момент разряжении в дымовой трубе 20 регулировочной дверкой 24, или в автоматическом режиме (фиг. 9) приводом 32 регулятора 31 по температуре теплоносителя. Движение воздуха и других газов осуществляется по сообщающимся между собой каналам-газоходам 12 и каналам для поступления воздуха 19.

Процесс высокотемпературного пиролиза и горения сыпучего топлива 25 с образованием окислов и паров воды создает термохимическую агрессивную среду в топке 23.

Установленная в топке 23 по контуру периметра наружного теплообменного элемента 26 аккумулирующая футеровка 13 (фиг. 1-фиг. 3) отделяет от него топливо 25, обеспечивая прием и распределение высоких температур по своему телу и направляет золу и шлаки через поворотные колосники 15 (фиг. 1) в лоток 34 зольной камеры 16, препятствуя оказанию образующимся в топке 23 агрессивными химическими соединениями и высокими температурами разрушающего воздействия на элементы теплообменного аппарата 1. Аккумулирующая футеровка 13 выполнена в виде решетки (фиг. 2) из материала прямоугольных и двутавровых брусков, способного выдерживать и передавать высокие температуры без изменения своих свойств и охлаждается имеющимися в ее конструкции каналами для поступления воздуха 19.

Поверхности наружного теплообменного элемента 26 так же защищаются установленной по его периметру активной футеровкой 11 (фиг. 2), образующей своим профилем каналы-газоходы 12 (фиг. 6) и отделенной от аккумулирующей футеровки 13 каналами для поступления воздуха 19 (фиг. 4). Воспринимаемая от дымовых и пиролизных газов тепловая энергия распределяется по длине профилей активной футеровки 11 со снижением критических температур и передается наружному теплообменному элементу 26 за счет линейной теплопередачи одного тела.

Периодически соединенные с телом элементов теплообменного аппарата 1 за одно целое металлические полосы образуют оребрение и ребристую футеровку из ребер 9 (фиг. 6), имеющих похожую конструкцию. Горизонтальное и вертикальное оребрение выполняет функцию повышения эффективности передачи образованной в топке 23 тепловой энергии теплоносителю теплообменного аппарата 1 при отсутствии необходимости защиты этих теплообменных поверхностей от разрушающих воздействий, а ребристая футеровка кроме их защиты так же способствует эффективности передачи образованной в топке 23 тепловой энергии теплоносителю теплообменного аппарата 1 через наружный теплообменный элемент 26 и дополнительные теплообменные элементы 8 (фиг. 5).

Имеющие высокую температуру дымовые газы из топки 23 направляются для передачи тепловой энергии дополнительным теплообменным элементам 8, а так же наружному теплообменному элементу 26, которые своей имеющей ребристую футеровку из ребер 9 внутренней поверхностью образуют боковые стенки камеры первичного дожига 7, последовательной камеры дожига 4 и газоходов 3 (фиг. 1), через которые после передачи тепловой энергии при открытом шибере-клапане 27 и возможном применении дымососа выходят через дымовую трубу 20 в атмосферу (фиг. 4) с минимальным содержанием вредных веществ. Для быстрого сброса давления взрывной вспышки в топке 23 нижняя лопасть шибера-клапана 27, прикрепленная на шарнире, открывается в дымовую трубу 20.

Поступление излишнего воздуха в топку 23 так же предотвращается регулятором шибера 33, имеющим датчики анализа среды в трубе 20, уменьшением уноса тепловой энергии и горючих газов изменением проходного отверстия дымовой трубы 20 шибер-клапаном 27 в зависимости от температуры и состава дымовых газов, которые так же не должны иметь кислорода, чем достигается поступление только необходимого для горения воздуха в топку 23. Шибер-клапан 27 имеет ручку, за которую можно вручную устанавливать его положение и требуемый режим работы топки 23.

Для перевода теплообменного аппарата 1 из режима сжигания в режим переработки сыпучего топлива 25 в горючие газы с последующим каскадным сжиганием в камерах дожига регулировочная дверка 24 в зольную камеру 16 прикрывается для блокирования поступления излишнего воздуха и начала процесса пиролиза при недостатке кислорода в топке 23. Так же прикрытием шибера-клапана 27 ограничивается возможность прохода газов в дымовую трубу 20 в обоих направлениях (фиг. 3). Этим обеспечивается приближение процесса окисления топлива 25 к балансу стехиометрической реакции с поступлением только необходимого воздуха в топке 23 с минимальным уносом из объема теплообменного аппарата 1 тепловой энергии и образующихся продуктов окисления. Образование отрицательного давления (до -0,3 атм.) при реакции окисления топлива 25 в топке 23 приводит к движению воздуха только в направлении топки 23, что образует процесс поступления только необходимого воздуха для горения или пиролиза топлива 25. Стабильность пиролиза сыпучего топлива 25 с образованием горючих газов при низкой теплотворной способности и повышенной влажности обеспечивается установленными в топке 23 аккумуляторами высокой температуры 10, аккумулирующей футеровкой 13, колосниками 15, являющимися аккумуляторами высокой температуры, получающими тепловую энергию от горящего сыпучего топлива 25 и распределяющими по всему объему топки 23 температуры его термического распада. При снижении требуемой температуры в теплообменном аппарате 1 привод 32 регулятора 31 открывает регулировочную дверку 24, увеличивая подачу воздуха, чем усиливается процесс выработки тепловой энергии в топке 23.

При нагревании теплообменного аппарата 1 до заданных значений привод 32 регулятора 31 закрывает регулировочную дверку 24, что приводит к выгоранию кислорода и его недостатку в топке 23.

Так же регулятором шибера 33 осуществляется прикрытие шибером-клапаном 27 дымовой трубы 20 при сверхнормативной температуре уходящих дымовых газов. Дожиг пиролизных газов осуществляется каскадным методом с применением нескольких камер дожига, расположенных последовательно. Опирающаяся на оребренные ребрами 9 дополнительные теплообменные элементы 8 (фиг. 1) камера первичного дожига 7 расположена по периметру имеющего внутренний проход для свободного продвижения топлива 25 конуса 38 бункера 22 в верхней части топки 23. Образовавшиеся в топке 23 горючие газы по пустотам и каналам-газоходам 12 продвигаются в камеру первичного дожига 7, где смешиваются с большей частью поступающего через жиклеры 5 из находящейся над ней камеры распределения воздуха 6 и сжигаются (фиг 3). Камера распределения воздуха 6 установлена для поступления за счет образующегося при выгорании кислорода в топке 23 разряжения (до - 0,3 атм.) из воздухозаборной камеры 17 по вертикальному каналу 34 подогретого воздуха в количестве до 80% в камеру первичного дожига 7 и около 20% в последовательную камеру дожига 4 в зависимости от количества установленных в направлении каждой камеры жиклеров 5, разделяя их. Недоокислившиеся в камере первичного дожига 7 горючие газы продвигаются в последовательную камеру дожига 4, где так же смешиваются с воздухом, поступающим через жиклеры 5 из камеры распределения воздуха 6 и дожигаются. Образовавшиеся в объеме топки 23, камере первичного дожига 7, последовательной камере дожига 4 дымовые газы передают тепловую энергию имеющим оребрение и ребристую футеровку из ребер 9 элементам теплообменного аппарата 1, а затем выходят через газоходы 3 в бункере 22 в дымовую трубу 20 (фиг. 3), причем при наличии в них горючих газов больше установленного количества для их более полного дожига регулятор шибера 33 прикрывает дымовую трубу 20 шибером-клапаном 27, который так же обеспечивает свободный проход газов при взрывной вспышке в топке 23.

Все операции по управлению режимами работы теплообменного аппарата 1 могут осуществляться вручную оператором.

Теплообменный аппарат с футерованной топкой для переработки твердых, сыпучих видов топлива и отходов в тепловую энергию относится к устройствам для одновременной или раздельной переработки в тепловую энергию твердых и сыпучих видов топлива, в том числе отходов, различной влажности и теплотворной способности в топке теплообменного аппарата в непрерывном режиме при снижении выбросов продуктов термохимической реакции и уноса выработанной тепловой энергии поступлением сбалансированного количества воздуха. Теплообменный аппарат с бункером в верхней части для подачи топлива имеет минимальный объем теплопередачи для снижения затрат на его нагрев. Аккумуляторы-проводники высокой температуры и каналы для поступления воздуха обеспечивают максимально возможную в заполненном объеме топки площадь и интенсивность горения или пиролиза топлива различной степени влажности и теплотворной способности. Регулировочные дверки, шибер дают возможность установки режимов горения с пиролизом или пиролиза с дожитом горючих газов для наиболее полного использования всех теплотворных свойств применяемого топлива. Колосники с отверстиями и аккумуляторы высокой температуры с каналами для поступления воздуха обеспечивают смешение топлива с воздухом, перемещение газов по всему объему топки и требуемый температурный режим. Увеличение мощности и повышение эффективности работы теплообменного аппарата за счет усиления теплообмена достигается оребрением всех теплообменных поверхностей в виде периодически соединенных за одно целое с их телом металлическими полосами-ребрами. Продление срока службы теплообменного аппарата достигается наличием в топке аккумулирующей, активной и ребристой футеровки для защиты теплопринимающих элементов от вредного воздействия агрессивных процессов в топке. Установка подвергающихся воздействию высоких температур элементов теплообменного аппарата на теплопринимающие элементы с теплоносителем позволяет обеспечить их длительную работоспособность при сохранности конструкции. Образованные в топке дымовые и пиролизные газы продвигаются через каскад камер дожига, где смешиваются с поступающим из камеры распределения воздухом и окисляются, а после передачи тепловой энергии выходят в дымовую трубу. Изобретение позволяет увеличить регулируемую мощность топки при наиболее полной переработке всех теплотворных свойств используемых в качестве топлива материалов при определенных габаритах устройства и снижении вредных выбросов в атмосферу, а также обеспечить защиту элементов теплообменного аппарата от агрессивного химического воздействия и разрушающих температур, возникающих в топке при переработке топлива в тепловую энергию. 4 з.п. ф-лы, 12 ил.

1. Теплообменный аппарат с футерованной топкой для переработки твердых, сыпучих видов топлива и отходов в тепловую энергию, снабженный приборами контроля и механизмами управления, с аналогичным конфигурации основания различной геометрической формы наружным теплообменным элементом с верхом и боковыми поверхностями из огибающих меньший контур больших металлических листов с имеющимся между листами пространством для циркуляции жидкостей или газов и соединенных между собой за одно целое, обеспечивающими теплообмен, герметичность и неизменяемость конструкции с технологическими проемами и патрубками для подвода и отвода теплоносителя металлическими полосами-ребрами, имеющий над топкой с верхним загрузочным устройством каскад камер дожига недоокислившихся в топке горючих газов, состоящий из камеры первичного дожига с имеющей температуру воспламенения горючих газов полкой топки внизу и вверху нижней сменной панелью с жиклерами камеры распределения воздуха, в которую поступает подогретый воздух из расположенной под зольной камерой воздухозаборной камеры по вертикальному каналу, а также камеры последовательного дожига горючих пиролизных газов, образованной верхней панелью с жиклерами камеры распределения воздуха снизу и стенками и верхом поверхностей наружного теплообменного элемента, с топочной дверкой в нижней части топки для загрузки и розжига топлива, регулирования процесса горения и чистки колосников, имеющих необходимую массу для аккумулирования достаточного количества тепловой энергии для стабильного поддержания температуры воспламенения расположенного на них топлива и являющихся также распределителями только необходимого количества воздуха, дозируемого регулировочной дверкой находящейся под топкой зольной камеры, и содержащий аккумуляторы высокой температуры с каналами для поступления воздуха, отличающийся тем, что имеет ребристую футеровку в виде выполненных за одно целое с телом теплообменных элементов периодически расположенных к ним торцем металлических полос-ребер для защиты элементов теплообменного аппарата путем линейной теплопередачи и обеспечения их неизменяемости самофутерованием;

оребрение теплообменных поверхностей в виде периодически соединенных торцами под различными углами за одно целое с теплообменными поверхностями металлических полос-ребер для увеличения площади теплопередачи произведенной в топке тепловой энергии через теплообменные поверхности циркулирующему в теплообменном аппарате теплоносителю.

2. Теплообменный аппарат по п. 1, отличающийся тем, что имеет устанавливаемые для обеспечения неизменяемости и длительной работоспособности конструкций теплообменного аппарата дополнительные теплообменные элементы с теплоносителем.

3. Теплообменный аппарат по п. 2, отличающийся тем, что имеет выполненные из способного выдерживать воздействие высоких температур и агрессивных сред без изменения своих свойств материала при восприятии высоких температур сжигаемого топлива, их передаче и распределении тепловой энергии аккумулирующую футеровку в виде решетки из брусков с каналами по периметру топки и контуру наружного теплообменного элемента.

4. Теплообменный аппарат по п. 3, отличающийся тем, что имеет также активную футеровку из соединенных за одно целое с теплообменными поверхностями теплообменного аппарата металлических профилей, образующих охлаждаемые поступлением воздуха к сыпучему топливу каналы-газоходы для перемещения горючих пиролизных газов и отвода продуктов горения.

5. Теплообменный аппарат с топкой по п. 4, отличающийся тем, что имеет в верхней части загрузочное устройство и газоходы в бункере с конусом, обеспечивающим прохождение топлива в находящуюся под ним топку, а также установленные над топкой по внутреннему периметру наружного теплообменного элемента образованные поверхностью конуса бункера топлива устройство для каскадного дожига недоокислившихся в топке горючих газов, состоящее из камеры первичного дожига, которая образована полкой топки и вверху нижней панелью с жиклерами камеры распределения воздуха, в которую поступает подогретый воздух из расположенной под зольной камерой воздухозаборной камеры по вертикальному каналу и последовательной камеры дожига горючих пиролизных газов, состоящей из верхней панели с жиклерами камеры распределения воздуха и поверхностей конуса бункера и газохода.

| ВЕРТИКАЛЬНАЯ ТОПКА ПАРОВОДОГРЕЙНОГО КОТЛА ДЛЯ СЖИГАНИЯ СЫПУЧИХ ВИДОВ ТОПЛИВА | 2009 |

|

RU2483246C2 |

| ТОПКА ПАРОВОДОГРЕЙНОГО КОТЛА ДЛЯ СЖИГАНИЯ ОТХОДОВ ДЕРЕВОПЕРЕРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2310124C2 |

| ПИРОЛИЗНЫЙ КОТЕЛ | 2013 |

|

RU2528192C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШИЛКИ | 2011 |

|

RU2484398C1 |

| US 4393814 A1, 19.07.1983. | |||

Авторы

Даты

2018-08-23—Публикация

2016-04-05—Подача