Изобретение относится к теплоэнергетике, а именно к системам печного отопления на основе печей на твердом топливе и может быть использовано для создания простых систем отопления с улучшенными техническими и эксплуатационными характеристиками.

Известны отопительные печи с увеличенной продолжительностью горения (патент США №4230090, Европейский патент №0231424, заявка ФРГ № OS 3602285, патенты РФ №2001352, 2001353, 2097660, полезная модель РФ №76702). В этих печах для повышения эффективности сжигания топлива используется принцип его газификации с одновременным дожитом горючих газов. Однако такого рода печи имеют продолжительность горения, не превышающую 8-10 часов, причем на минимальной генерируемой тепловой мощности. Это обусловлено тем, что в камере сгорания все загруженное топливо находится в зоне высоких температур и одновременно с его горением происходит газификация топлива. Причем пиролиз топлива будет тем интенсивней, чем больше производимая тепловая мощность и как следствие более высокая температура в камере сгорания. А поскольку для дожига образующихся горючих газов подается ограниченный объем воздуха (определяемого заданной тепловой мощностью), то значительная часть горючих газов, частиц в жидкой и твердой фазах не сгорают из-за сравнительно низкой температуры в печи, особенно в периферийных областях и выходят в дымоход, тем самым снижая эффективность печи. Этот фактор, а также возможность перехода в неуправляемый режим работы при большом объеме топлива, ограничивает возможность увеличения продолжительности горения указанных печей за счет увеличения камеры сгорания и объема, загружаемого в нее топлива. Кроме того, в печах известных конструкций диапазон изменения генерируемой мощности оказывается сравнительно небольшой. Это обусловлено тем, что максимальная мощность ограничивается допустимыми потерями, уносимыми горячими дымовыми газами, а минимальная мощность ограничена минимально допустимой температурой дымовых газов, при которой не образуется конденсат и резко не увеличиваются отложения сажи в дымоходе. Также указанные печи на мощностях больше минимальной, как правило, имеют сравнительно высокую температуру дымовых газов. Это дополнительно снижает КПД печи за счет тепловых потерь через дымоход.

Известна отопительная печь (патент РФ №2541968 от 19.01.2015 г.), в которой длительность горения топлива увеличена за счет реализации способа сжигания топлива сверху вниз. В этой печи воздух в камеру сгорания подается в зону горения через входной воздуховод и подвижные окна в двух вертикальных воздуховодах сверху на топливо под водитель окон. При этом сгорание топлива происходит сверху вниз. Вывод дымовых газов осуществляется через верхний и нижний патрубки дымохода. В зависимости от требуемой температуры дымовых газов с помощью заслонки в верхнем патрубке дымохода изменяется соотношения горячих и охлажденных дымовых газов. Стабилизация мощности осуществляется с помощью терморегулятора, работа которого основана на использовании изменения размера корпуса от температуры.

Недостатками известной конструкции являются сравнительно низкая эффективность печи и, как следствие, продолжительность горения. Это связано с тем, что практически во всем диапазоне генерируемых мощностей имеет место большой химический недожог. На небольших мощностях он обусловлен низкой температурой пиролизных газов (не достаточной для их воспламенения) и недостатком кислорода для их окисления, а на больших мощностях значительным процентом не сгоревших пиролизных газов через нижний патрубок дымохода. Кроме того, в указанной печи в нижнем патрубке дымохода выпадает конденсат, особенно значительный на небольших мощностях, а наличие подвижных элементов в топке снижает надежность и долговечность печи.

Известка отопительная печь длительного горения (патент РФ №2763984 от 12.01.22), выбранная в качестве прототипа, которая содержит бункерную и теплообменные полости, соединенные через камеру дожига. В бункерную часть загружается большой объем топлива, которое постепенно сгорает в нижней части бункера, откуда дымовые газы поступают в камеру дожига, где происходит дожиг не сгоревших пиролизных газов, частиц топлива в жидкой и твердой фазах. Высокотемпературные дымовые газы поступают в теплообменную полость, разделенную на короткий и длинный газовые каналы, соотношение между газовыми потоками по этим каналам регулируется заслонкой управления температурой дымовых газов.

Недостатком указанной конструкции является возможность выпадения в нижней части теплообменной полости, на мощностях ниже средней, конденсата и не сгоревших частиц топлива в жидкой и твердой фазах и, как следствие, появления не приятного запаха. В значительной степени это связано с большой теплообменной поверхностью газовых каналов из-за большого их объема (по сравнению с камерой дожига) и сравнительно низкой температуры дымовых газов в них. Это явление снижает технические и эксплуатационные характеристики печи (ограничивается диапазон генерируемых мощностей, уменьшается продолжительность горения, снижается эксплуатационная безопасность).

Технический результат состоит в повышении эффективности печи, в том числе за счет повышения ее теплоотдачи, расширении диапазона генерируемых мощностей, за счет уменьшения минимальной мощности, увеличении продолжительности горения, повышении эксплуатационной безопасности.

1. Технический результат достигается тем, что печь длительного горения, содержащая бункер с загрузочной дверцей, дверцей для розжига, колосником, зольником с зольным ящиком, входным воздуховодом с заслонкой, газовым окном в нижней части бункера, соединенным с теплообменной полостью, состоящей из камеры дожига и газовых каналов, соединенных с выходным газовым каналом, заслонку дымоудаления и дымоход, связанный с выходным газовым каналом, содержит камеру дожига, разделенную перегородкой на две горизонтальные полости, расположенные одна над другой, и снабжена у внешней боковой стенки отражателем, через отверстие у которого нижняя горизонтальная полость сообщается с верхней горизонтальной полостью, при этом нижняя горизонтальная полость подсоединена к газовому окну бункера, а верхняя соединена с газовыми канами, внутри которых размещены вставные емкости, причем суммарное проходное сечение между внутренними стенками газовых каналов и наружными стенками вставных полостей равно проходному сечению дымохода, а верхняя часть бункера сообщается с выходным газовым каналом через заслонку дымоудаления.

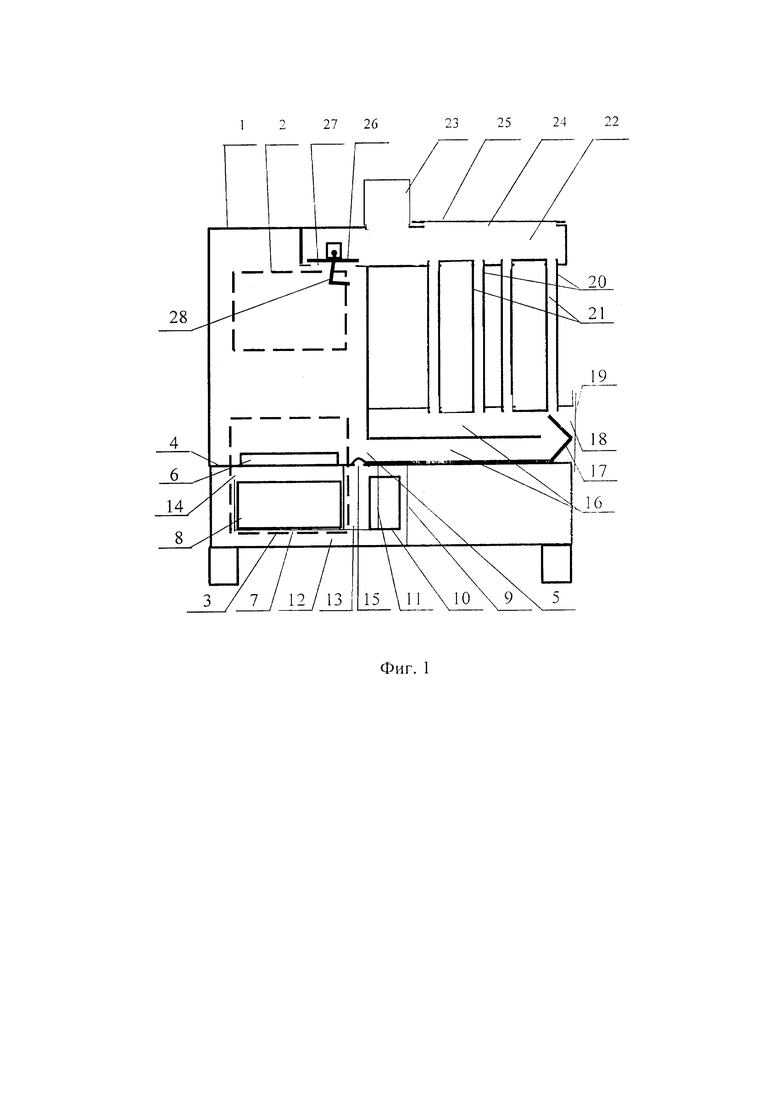

Сущность изобретения поясняется на фиг. 1, где показан упрощенный вид печи в поперечном разрезе и обозначено: 1 - бункер печи, 2 - загрузочная дверца, 3 - дверца для розжига, 4 - днище бункера, 5 - газовое окно, 6 - колосник, 7 - зольник, 8 - зольный ящик, 9 - перегородка, 10 - входной воздуховод, 11 - перегородка входного воздуховода, 12 - канал первичного воздуха, 13 - канал вторичного воздуха, 14 - отверстие (например, щель) в зольнике, 15 - отверстия в днище, закрываемые сверху скобой, предотвращающей попадание золы в воздуховод вторичного воздуха, 16 - камера дожига, 17 - отражатель, 18 - ревизионное отверстие камеры дожига, 19 - крышка, 20 - газовые каналы теплообменной полости, 21 - вставные емкости, 22 - выходной газовый канал, 23 - дымоход, 24 - ревизионное отверстие выходного газового канала, 25 - крышка выходного газового канала, 26 - заслонка дымоудаления, 27 - проходное отверстие, 28 - привод заслонки дымоудаления.

Бункер печи 1 (и другие элементы печи) выполняются из стали с необходимой толщиной стенки и жаропрочностью, обеспечивающими требуемый срок службы печи. В верхней части бункера установлена загрузочная дверца 2, а в нижней части дверца для розжига 3. Дверцы должны быть выполнены газоплотными в закрытом положении, с установкой соответствующих уплотнителей. Дверца розжига 3 предназначена для обслуживания зольного ящика и для розжига топлива, находящегося на колоснике 6, установленном на днище 4. В нижней части бункера в боковой стенке выполнено газовое окно 5, через которое дымовые газы выводятся в теплообменную полость, которая, в свою очередь, содержит камеру дожига 16, газовые каналы 20 и выходной газовый канал 22. Колосник 6, зольник 7, зольный ящик 8, дымоход 23 особенностей не имеют, используются по прямому назначению, поэтому подробно не описываются. Дымоход 23 может быть расположен как на верхней стенке выходного газового канала 22 так и на его задней стенке. Входной воздуховод 10 разделен перегородкой 11 на канал первичного воздуха 12 и канал вторичного воздуха 13, при этом размеры канала 12 ограничены перегородкой 9. Входной воздуховод 10 может быть выполнен из трубы прямоугольного или квадратного сечения, площадь которого должна обеспечивать проход необходимого объема воздуха для работы печи па всех мощностях. На входном воздуховоде 10 может быть установлена простая заслонка или более точная двухступенчатая заслонка (патент РФ №2651393), например, с ручным управлением (не показана на рисунке). Первичный воздух для инициирования экзотермической реакции подается под колосник 6 через отверстие 14 в боковой стенке зольника 7. Вторичный воздух подается через отверстия 15 в днище 4 перед камерой дожига 16. Камера дожига 16 служит для сжигания поступающих из горящего объема топлива в нижней части бункера 1 пиролизных газов, продуктов разложения топлива от температуры и экзотермической реакции в жидкой и твердой фазах. Камера 16 включает две горизонтальные полости, расположенные одна над другой, сообщающиеся между собой через отверстие и отражатель 17, уменьшающий сопротивление газовому потоку. Проходное сечение камеры 16 (и других элементов газового тракта) выполняемся примерно равными проходному сечению дымохода 23. Отражатель 17 может иметь полуцилиндрическую форму, форму уголка или плоской пластины. Камера дожига 16 и отражатель 17 могут быть изготовлены из металла или теплоизолирующего материала (кремнеземной или шамотной плит). Для улучшения сгорания горючих компонентов топлива камера дожита 16 может быть оснащена турбулизирующими элементами, которые улучшают их перемешивание с вторичным воздухом, поступающим через отверстия 15. Камера 16 может быть выполнена съемной, что обеспечивает ремонтопригодность печи. Для этого в стенке камеры 16 выполнено ревизионное отверстие 18, закрываемое крышкой 19. К верхней полости камеры 16 крепятся теплообменные газовые каналы 20, соединяемые в свою очередь с выходным газовым каналом 22. Газовые каналы 20 могут выполняться из труб круглого, прямоугольного или квадратного сечения. Количество газовых каналов 20 выбирается в зависимости от требуемой мощности печи и может достигать более 20 штук. Внутри газовых каналов 20 размещены вставные емкости 21. Емкости 21 могут быть выполнены герметичными с небольшим отверстием с целью предотвращения их деформации при нагреве и охлаждении, либо заполняться теплоаккумулирующим материалом (например, песок, глина). Суммарное поперечное сечение емкостей 21 выбирается таким, чтобы проходное сечение между внутренними стенками газовых каналов 20 и наружными стенками емкостей 21 было примерно равно проходному сечению дымохода 23. Емкости 21 выполняются съемными и могут выниматься через ревизионное отверстие 24, закрываемое крышкой 25, при чистке печи. Крышка 25 может также выполняться на всю верхнюю часть выходного газового канала 22, а дымоход 23 устанавливаться в его задней стенке. Заслонка дымоудаления 26 служит для удаления дымовых газов при дозагрузке топлива, управляется с помощью привода 28 открывая или закрывая отверстие 27. Для расширения функциональных возможностей печи в выходном газовом канале 22 может быть размещен контур теплообменника (не показан на рисунке), служащий для нагрева воды. С целью ослабления интенсивного теплового излучения печи, повышения ее гигиенической и пожарной безопасности, вокруг нее может размещаться кожух (не показан на рисунке). Кожух размещается с воздушным зазором относительно элементов печи, таким образом, чтобы обеспечить свободную циркуляцию нагреваемого печью воздуха.

Работает предлагаемая печь следующим образом. После загрузки топлива в печь, через загрузочную дверцу 2, она закрывается. Так же закрывается заслонка дымоудаления 26 путем вытягивания и поворота привода 28 заслонки 26, перекрывающей отверстие 27. В этом положении конечная часть привода 28 блокирует дверцу 2, предотвращая возможность ее случайного открывания без проветривания бункера 1 печи. Через дверцу 3 топливо поджигается, и она закрывается. Заслонка на входном воздуховоде 10 открывается на необходимый угол. Воздух для горения к топливу подается через открытую входную заслонку, входной воздуховод 10, канал первичного воздуха 12, отверстие (щель) 14 под колосник 6. При прохождении входного воздуха по сравнительно длинным воздушным каналам (в процессе работы печи) он подогревается и поступает под колосник нагретым, что улучшает условия протекания экзотермической реакции. За счет того, что колосник 6 занимает большую часть днища 4 бункера 1, воздух распределяется по нему сравнительно равномерно, что обеспечивает лучшее его перемешивание с продуктами разложения топлива и протекание экзотермической реакции. Однако из-за наличия периферийных низко температурных зон, неоднородного горения различных участков объема одновременно горящего топлива, в дымовых газах присутствует существенный процент не сгоревших пиролизных газов и частиц продуктов разложения в жидкой и твердой фазах, температура воспламенения которых ниже требуемой (более 600°С). Поэтому для их дожигания через газовое окно 5 в камеру дожига 16 вместе с дымовыми газами подается вторичный воздух через отверстия 15. В предлагаемой конструкции реализована концепция выполнения примерно одинаковыми проходных поперечных сечений всех элементов газового тракта печи. Это позволило качественно улучшить технические и эксплуатационные характеристики печи длительного горения. За счет ограниченного сечения камеры 16 и использования турбулизирующих элементов в ней достигнуто достаточно эффективное сжигание не сгоревших частиц и пиролизных газов. При этом на выходе камеры 16 могут развиваться температуры выше 1000°С (более высокие температуры образуются в камере из кремнеземных или шамотных плит). Это позволяет извлекать из топлива дополнительную энергию и тем самым увеличивать продолжительность работы печи. Газовый поток из нижней полости камеры 16, отразившись от отражателя 17, направляется в верхнюю полость камеры 16 и газовые каналы 20. Поскольку суммарное проходное сечение газовых каналов 20 с вставными емкостями 21 такое же как поперечное сечение камеры дожига 16, то температура газового потока остается близкой к температуре на выходе камеры дожига 16. В отличие от прототипа, где поперечное сечение газовых каналов в несколько раз больше сечения камеры дожига. Поэтому в прототипе при расширении в газовых каналах газового потока в несколько раз, согласно закону Гей-Люссака, температура газов уменьшалась на такую же величину. Это приводило к тому, что эффективность теплоотдачи печи значительно снижалась, особенно за счет теплового излучения. Дело в том, что теплоотдача печи происходит за счет двух механизмов - радиационного излучении и конвективной теплопередачи. И если конвективная теплоотдача линейно зависит от температуры, то радиационное излучение зависит от температуры в четвертой степени. Очевидно, что при существенном уменьшении температуры газового потока и, соответственно стенок газового тракта, резко снижается общая теплоотдача печи. Например при уменьшении температуры поверхности печи с 500°С до 200°С мощность теплового излучения уменьшается примерно с 17,8 кВт/м2 до 2,1 кВт/м2, а общая мощность с 20 кВт/м2 до 3 кВт/м2. Поэтому в прототипе и других аналогичных технических решениях для получения требуемой мощности печи приходится наращивать площадь ее теплообменной поверхности.

В предлагаемой конструкции печи газовый поток из камеры дожига 16 поступает в газовые каналы 20 почти с той же температурой (часть тепловой энергии сразу тратится на нагрев элементов конструкции), что обеспечивает нагрев газовых каналов до высокой температуры, обеспечивающей высокую теплоотдачу печи на единицу длины газовых каналов. Дополнительному теплосъему от газового потока к газовым каналам 20 способствуют вставные емкости 21, которые нагреваясь от газового потока переизлучают тепловую энергию на внутренние поверхности газовых каналов 20. А при заполнении вставных полостей теплоаккумулирующим материалом повышается тепловая инерционность и теплоемкость печи. Высокая теплоотдача наружной поверхности газовых каналов 20 (из-за высокой температуры поверхности и большой разницы температуры относительно окружающей среды), приводит к быстрому охлаждению дымовых газов, в связи с чем отпадает необходимость в большой теплообменной поверхности газовых каналов, что в свою очередь позволяет уменьшить габариты печи. Из газовых каналов 20 остывшие дымовые газы поступают в выходной газовый канал 22, где дополнительно охлаждаются, и через дымоход 23 выводятся наружу. При наличии в выходном газовом канале 22 контура теплообменника часть тепловой энергии дымовых газов используется для нагрева воды, проходящей через этот контур и используемой для бытовых нужд. Наличие в конструкции только восходящего газового потока и отсутствие в газовом тракте полостей с увеличенным объемом, позволяет печи работать без опасности выпадения конденсата на предельно низких мощностях (тлеющий режим сжигания топлива), что расширяет диапазон генерируемых мощностей и повышает эксплуатационную безопасность печи. Это обусловлено тем, что печь имеет сравнительно короткий газовый тракт, в котором дымовые газы, имеющие в этом режиме сравнительно низкую температуру, сильно не остывают в печи и поступают в дымоход с температурой в основном выше температуры выпадения конденсата в теплоизолированном дымоходе. Ограничением по снижению мощности является допустимая температура дымовых газов, которая не должна быть ниже температуры выпадения конденсата в теплоизолированном дымоходе. По мере выгорания топлива, расположенного на колоснике 6, вышележащие слои топлива под действием силы тяжести опускаются вниз и горение продолжается в устойчивом режиме. Небольшие, кратковременные колебания мощности могут возникать при не равномерном опускании топлива или различной его фракционности, но это существенно не сказывается на температуре в помещении из-за большой тепловой инерции печи и отапливаемого помещения. В связи с тем, что объем загружаемого в печь топлива многократно превышает объем одновременно горящего топлива, время работы печи от одной закладки топлива может достигать десятков часов. Дополнительно теплоотдача печи увеличивается за счет увеличенной теплоемкости печи. В экспериментальном образце печи продолжительность горения составила около 28 часов.

При дозагрузке топливом работающей печи сначала закрывается входная заслонка, открывается заслонка дымоудаления 26, путем поворота привода 28 против часовой стрелки и вдавливания его до упора. После этого происходит проветривание бункера 1 печи. После этого открывается загрузочная дверца 2 и топливо загружается в печь. Затем загрузочная дверца 2 закрывается, закрывается заслонка дымоудаления 26 путем вытягивания привода 28 и его поворота по часовой стрелке и фиксация на дверке 2. Тем самым осуществляется взаимная блокировка закрытых заслонки дымоудаления 26 и загрузочной дверцы 2. Затем в прежнее положение устанавливается (открывается) заслонка на входном воздуховоде 10 и печь продолжит свою работу в прежнем режиме. Тем самым предотвращается попадание дымовых газов в помещение и обеспечивается эксплуатационная безопасность печи. Пожарная безопасность обеспечивается использованием кожуха, который исключает воздействие сравнительно мощного теплового излучения на окружающие предметы (нагрев воздуха в помещении осуществляется конвективным нагревом от теплообменных поверхностей печи и кожуха) и ослабленного теплового излучением от кожуха.

Таким образом, в предлагаемой конструкции печи, по сравнению с прототипом и другими аналогами, обеспечивается повышение эффективности печи, в том числе за счет увеличения теплоотдачи с единицы площади теплообменной поверхности, расширение диапазона изменения генерируемой мощности, за счет уменьшения минимальной мощности, при сохранении достаточно высокой эффективности сжигания топлива, повышение эксплуатационной безопасности, за счет исключения возможности выпадения конденсата при работе печи. Следствием высокой эффективности сжигания твердого топлива является большая продолжительность горения, которая в несколько раз превышает этот показатель у аналогов.

Уровень разработки находится в стадии организации серийного производства модельного ряда печей длительного горения с различной тепловой мощностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отопительная печь длительного горения | 2021 |

|

RU2763984C1 |

| Банная печь | 2021 |

|

RU2780178C1 |

| ТВЁРДОТОПЛИВНЫЙ КОТЁЛ ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2020 |

|

RU2743867C1 |

| КАМИН ДЛИТЕЛЬНОГО ГОРЕНИЯ | 2022 |

|

RU2788511C1 |

| ОТОПИТЕЛЬНЫЙ КОТЁЛ | 2019 |

|

RU2715764C1 |

| ОТОПИТЕЛЬНЫЙ КОТЁЛ | 2017 |

|

RU2670131C1 |

| ПЕЧЬ ДЛЯ УНИЧТОЖЕНИЯ ДОКУМЕНТОВ (ИНСИНЕРАТОР) | 2017 |

|

RU2671542C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕПЛОВОЙ МОЩНОСТЬЮ ОТОПИТЕЛЬНОГО ПРИБОРА | 2016 |

|

RU2635699C1 |

| Теплоаккумулирующая печь для бани | 2018 |

|

RU2694660C1 |

| Печь для бани | 2023 |

|

RU2809370C1 |

Изобретение относится к теплоэнергетике, а именно к системам печного отопления на основе печей на твердом топливе, и может быть использовано для создания простых систем отопления с улучшенными техническими и эксплуатационными характеристиками. Технический результат - повышение эффективности печи, расширение диапазона генерируемых мощностей, увеличение продолжительности горения, повышение эксплуатационной безопасности. Печь длительного горения содержит бункер с загрузочной дверцей, дверцей для розжига, колосником, зольником с зольным ящиком, входным воздуховодом с заслонкой, газовым окном в нижней части бункера, соединенным с теплообменной полостью, состоящей из камеры дожига и газовых каналов, соединенных с выходным газовым каналом, заслонку дымоудаления и дымоход, связанный с выходным газовым каналом. Камера дожига разделена перегородкой на две горизонтальные полости, расположенные одна над другой, и снабжена у внешней боковой стенки отражателем, через отверстие у которого нижняя горизонтальная полость сообщается с верхней горизонтальной полостью. Нижняя горизонтальная полость подсоединена к газовому окну бункера, а верхняя соединена с газовыми каналами, внутри которых размещены вставные емкости. Суммарное проходное сечение между внутренними стенками газовых каналов и наружными стенками вставных полостей равно проходному сечению дымохода. Верхняя часть бункера сообщается с выходным газовым каналом через заслонку дымоудаления. 5 з.п. ф-лы, 1 ил.

1. Печь длительного горения, содержащая бункер с загрузочной дверцей, дверцей для розжига, колосником, зольником с зольным ящиком, входным воздуховодом с заслонкой, газовым окном в нижней части бункера, соединенным с теплообменной полостью, состоящей из камеры дожига и газовых каналов, соединенных с выходным газовым каналом, заслонку дымоудаления и дымоход, связанный с выходным газовым каналом, отличающаяся тем, что камера дожига разделена перегородкой на две горизонтальные полости, расположенные одна над другой, и снабжена у внешней боковой стенки отражателем, через отверстие у которого нижняя горизонтальная полость сообщается с верхней горизонтальной полостью, при этом нижняя горизонтальная полость подсоединена к газовому окну бункера, а верхняя соединена с газовыми каналами, внутри которых размещены вставные емкости, причем суммарное проходное сечение между внутренними стенками газовых каналов и наружными стенками вставных полостей равно проходному сечению дымохода, а верхняя часть бункера сообщается с выходным газовым каналом через заслонку дымоудаления.

2. Печь длительного горения по п. 1, отличающаяся тем, что в выходном газовом канале размещен контур теплообменника.

3. Печь длительного горения по п. 1, отличающаяся тем, что выходной газовый канал снабжен крышкой, в которой выполнено ревизионное отверстие с гермегизирующей крышкой.

4. Печь длительного горения по п. 1, отличающаяся тем, что в боковой стенке камеры дожита выполнено ревизионное отверстие, закрываемое гермегизирующей крышкой, при этом камера дожига с отражателем выполнены съемными.

5. Печь длительного горения по п. 1, отличающаяся тем, что вокруг печи с воздушным зазором размещен кожух.

6. Печь длительного горения по п. 1, отличающаяся тем, что вставные полости заполнены теплоаккумулирующим материалом.

| Отопительная печь длительного горения | 2021 |

|

RU2763984C1 |

| RU 2001353 C1, 15.10.1993 | |||

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОМЕРНЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 0 |

|

SU176277A1 |

| КАССЕТА С СООСНО РАСПОЛОЖЕННЫМИ КАТУШКАМИ ДЛЯ МАГНИТНОЙ ПРОВОЛОКИ | 0 |

|

SU196392A1 |

| ОПТИЧЕСКИ ЧУВСТВИТЕЛЬНЫЙ МАТЕРИ^у^П | 0 |

|

SU208313A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАГРУЗКИ НАЖИМНЫХ ВАЛИКОВ | 0 |

|

SU209257A1 |

| CN 101598347 B, 04.05.2011. | |||

Авторы

Даты

2023-09-19—Публикация

2022-09-07—Подача