Изобретение относится к водорастворимой предварительно подвергнутой реакции связующей композиции, способу ее изготовления, применению указанной предварительно подвергнутой реакции связующей композиции, способу изготовления совокупности материала, связанного полимерным связующим, раствору или дисперсии связующего, содержащим указанную предварительно подвергнутую реакции связующую композицию, а также продуктам, содержащим предварительно подвергнутую реакции связующую композицию в отвержденном состоянии.

Как правило, связующие могут быть использованы при изготовлении изделий, потому что они способны соединять некомпонуемый или плохо компонуемый материал. Например, связующие способны две или более поверхностей сделать едиными. В частности, связующие могут быть использованы для получения изделий, содержащих соединенные волокна. Термореакционноспособные связующие могут быть охарактеризованы как превращаемые в нерастворимые и нерасплавляющиеся материалы с помощью либо нагревания, либо каталитического действия. Примеры термореакционноспособного связующего включают в себя различные фенол-альдегидные, мочевино-альдегидные, меламин-альдегидные и другие материалы конденсации-полимеризации, наподобие фурановых и полиуретановых смол. Связующие композиции, содержащие фенол-альдегид, резорцин-альдегид, фенол/альдегид/мочевина, фенол/меламин/альдегид и тому подобное широко используются для соединения волокон, тканей, пластиков, резин и многих других материалов.

В производстве минеральной ваты и древесных плит исторически использовали связующее на основе фенолформальдегида, как правило, с наполнителем в виде мочевины. Связующие типа фенолформальдегида обеспечивают подходящие свойства конечным продуктам; однако, пожелания большей устойчивости и экологические соображения мотивировали развитие альтернативных связующих. Одно из таких альтернативных связующих представляет собой связующее на основе углевода, полученное по реакции углевода и кислоты, например, в опубликованной заявке США 2007/0027283 и публикации РСТ WO 2009/019235. Другое альтернативное связующее представляет собой продукты этерификации вступающих в реакцию поликарбоновой кислоты и полиола, например, в опубликованной заявке США No. 2005/0202224. Поскольку эти связующие не используют формальдегид в качестве реагента, они обобщенно называются как связующие, свободные от формальдегида.

Одним из направлений современных исследовательских работ является поиск замены связующих фенолформальдегидного типа в отношении широкого диапазона продуктов, включая продукцию в строительной и автомобильной промышленности (например, минераловатная изоляция, древесные плиты, древесностружечные плиты, фанера, офисные панели и акустическая звукоизоляция). В частности, ранее разработанные связующие, свободные от формальдегида, могут не обладать всеми требуемыми свойствами. Например, связующие на основе акриловой кислоты и поли(винилового спирта) показали многообещающие характеристики для некоторых (но не всех) продуктов. Однако, они являются относительно более дорогими, чем фенолформальдегидные связующие, которые получаются в основном из источников на основе нефтепродуктов, и имеют тенденцию демонстрировать более низкие скорости реакции по сравнению с композициями на основе фенолформальдегидных связующих (требующие либо длительные времена отверждения, либо повышенные температуры отверждения).

Связующие композиции на основе углеводов изготавливаются из относительно недорогих предшественников и получаются, главным образом, из возобновляемых источников. Однако, эти связующие могут также нуждаться в таких реакционных условиях для отверждения, которые существенно отличаются от тех условий, при которых затвердевает традиционная система фенолформальдегидного связующего.

В частности, универсальной альтернативой вышеуказанных фенолформальдегидных связующих является использование связующих на основе углеводов и полиаминов, которые являются полимерными связующими, получаемыми в результате реакции углеводов с полиаминами, имеющими по меньшей мере одну первичную аминогруппу. Эти связующие на основе углеводов и полиаминов являются эффективными заменителями фенолформальдегидных связующих, так как они обладают схожими или более высокими характеристиками связывания и хорошо совместимы с зарекомендовавшими себя процессами.

Как правило, связующие на основе углеводов и полиаминов получают в виде раствора, такого как водный раствор, и затем наносят на плохо компонуемый материал, который должен быть соединен. Такой смоченный плохо компонуемый материал затем подвергают, например, термообработке для отверждения связующего на основе углеводов и полиаминов.

Тем не менее, высокая концентрация твердых веществ в растворе связующего на основе углеводов и полиаминов связана с различными недостатками, такими как быстрое гелеобразование или затвердевание раствора связующего, а также повторной кристаллизацией углеводного компонента. В следствие довольно короткого срока годности наблюдаются дополнительные проблемы в отношении хранения и перевозки связующих на основе углеводов и полиаминов.

Соответственно, техническая проблема, лежащая в основе настоящего изобретения, заключается в обеспечении усовершенствованных связующих, в частности связующих, совместимых с широко известными процессами, которые приемлемы с экологической точки зрения и позволяют преодолеть вышеупомянутые проблемы.

Для того, чтобы решить вышеупомянутую техническую проблему, в качестве первого аспекта настоящее изобретение обеспечивает водорастворимую предварительно подвергнутую реакции связующую композицию, содержащую продукт(ы) реакции (i) по меньшей мере одного углеводного компонента и (ii) по меньшей мере одного азотсодержащего компонента.

Предварительно подвергнутое реакции связующее может быть в форме водного раствора или дисперсии, содержащих по меньшей мере 20 мас. %, например, по меньшей мере 25 мас. %, 30 мас. %, 35 мас. %, 40% мас. %, 45 мас. %, 50 мас. %, 55 мас. %, 60 мас. %, 65 мас. %, 70 мас. %, 75 мас. % или 80 мас. % указанной предварительно подвергнутой реакции связующей композиции и/или не больше чем 85 мас. %, например не больше чем 80 мас. %, 75 мас. % или 70 мас. % указанной предварительно подвергнутой реакции связующей композиции.

В соответствии с настоящим изобретением выражение "предварительно подвергнутая реакции связующая композиция" особо не ограничивается, и обычно включает любую химическую композицию, получаемую и/или полученную с помощью реакции углеводного компонента и азотсодержащего компонента, которая может быть использована в качестве связующего, например, для связывания плохо компонуемого материала, либо как таковая, либо после дополнительной модификации.

В предпочтительных вариантах настоящего изобретения композиция предварительно подвергнутого реакции связующего основана на связующей системе углеводный компонент/азотсодержащий компонент, т.е. углеводный(е) компонент(ы) и азотсодержащий(е) компонент(ы) не только присутствуют в небольших количествах в исходном материале для получения предварительно подвергнутой реакции связующей композиции по настоящему изобретению, но являются основными компонентами исходного материала. Соответственно, общее количество по меньшей мере одного углеводного компонента и по меньшей мере одного азотсодержащего компонента в исходном материале для получения предварительно подвергнутой реакции связующей композиции может быть по меньшей мере 20 мас. % в расчете на общую массу связующей композиции перед предварительной реакцией. Например, общее количество по меньшей мере одного углеводного компонента и по меньшей мере одного азотсодержащего компонента может быть по меньшей мере 30 мас. %, 40 мас. %, 50 мас. %, 60 мас. %, 70 мас. %, 80 мас. %, 90 мас. %, 95 мас. % или 98 мас. % перед предварительной реакцией.

В соответствии с одним из вариантов выполнения настоящего изобретения общее количество продукта(ов) реакции (i) по меньшей мере одного углеводного компонента и (ii) по меньшей мере одного азотсодержащего компонента, непрореагировавшего(их) углеводного(ых) компонента(ов) и непрореагировавшего(их) азотсодержащего(их) компонента(ов) в предварительно подвергнутой реакции связующей композиции, т.е. (количество продукта(ов) реакции (i) и (ii)) + (количество непрореагировавшего(их) углеводного(ых) компонента(ов)) + (количество непрореагировавшего(их) азотсодержащего(их) компонентов(ов)), составляет по меньшей мере 20 мас. % в расчете на общую массу предварительно подвергнутой реакции связующей композиции, например по меньшей мере 30 мас. %, 40 мас. %, 50 мас. %, 60 мас. %, 70 мас. %, 80 мас. %, 90 мас. %, 95 мас. % или 98 мас. %

По сравнению с существующим уровнем техники, где углеводные и полиаминные реагенты растворяются с образованием связующего, которое наноситься на плохо компонуемый материал, а затем поперечно сшиваются посредством воздействия тепла с получением полимерного связующего, предварительно подвергнутая реакции связующая композиция представляет собой композицию, которая:

a) по сравнению с такими связующими предшествующего уровня техники применительно к плохо компонуемому материалу (в частности, перед поперечным сшиванием посредством применения нагревания) может иметь: промежуточный(ые) продукт(ы) реакции, такие как предполимеры, в значительных количествах, и/или уменьшать вязкость в расчете на содержание твердого вещества и/или увеличивать среднюю молекулярную массу и/или увеличивать окрашивание и/или поглощение света (например, УФ); и/или

b) по сравнению с такими связующими предшествующего уровня техники, частично или полностью поперечно сшитыми (в частности, после применения нагревания) может иметь значительно более низкую степень сшивки и/или другой вид поперечного сшивания и/или более низкую вязкость.

Как используется в настоящем описании, термин "преполимер" не имеет особых ограничений, и включает любой(ые) продукт(ы) реакции (i) по меньшей мере одного углеводного компонента и (ii) по меньшей мере одного азотсодержащего компонента.

В соответствии с одним из вариантов выполнения настоящего изобретения количество продукта(ов) реакции (i) по меньшей мере одного углеводного компонента и (ii) по меньшей мере одного азотсодержащего компонента составляет по меньшей мере 20 мас. %, в расчете на общую массу преполимеров в предварительно подвергнутой реакции композиции связующего, например по меньшей мере 30 мас. %, 40 мас. %, 50 мас. %, 60 мас. %, 70 мас. %, 80 мас. %, 90 мас. %, 95 мас. % или 98 мас. % В соответствии с конкретным вариантом выполнения количество продукта(ов) реакции (i) по меньшей мере одного углеводного компонента и (ii) по меньшей мере одного азотсодержащего компонента составляет 100 мас. % в расчете на общую массу преполимеров в предварительно подвергнутой реакции связующей композиции.

В соответствии с одним вариантом выполнения предварительно подвергнутая реакции связующая композиция по настоящему изобретению содержит по меньшей мере один преполимер, имеющий молекулярную массу в диапазоне от 1 до 500 кДа. Предпочтительно по меньшей мере один преполимер содержится по отношению к общей массе связующей композиции в количестве 2 мас. % или больше, например, 5 мас. % или больше, 10 мас. % или больше, 15 мас. % или больше, 20 мас. % или больше, 25 мас. % или больше, 30 мас. % или больше, 35 мас. % или больше, 40 мас. % или больше, 45 мас. % или больше или 50 мас. % или больше.

В соответствии с дополнительным вариантом выполнения предварительно подвергнутая реакции связующая композиция по настоящему изобретению содержит по меньшей мере один преполимер, имеющий молекулярную массу в диапазоне от больше чем 80 до 500 кДа (преполимер высокой молекулярной массы). Предпочтительно по меньшей мере один преполимер высокой молекулярной массы содержится по отношению к общей массе связующей композиции в количестве 0,2 мас. % или больше, например, 0,5 мас. % или больше, 0,75 мас. % или больше, 1 мас. % или больше, 1,75 мас. % или больше, 2,5 мас. % или больше, 5 мас. % или больше, 10 мас. % или больше, 15 мас. % или больше, 20 мас. % или больше, 30 мас. % или больше, 40 мас. % или больше или 50 мас. % или больше.

В соответствии с дополнительным вариантом выполнения предварительно подвергнутая реакции связующая композиция по настоящему изобретению содержит по меньшей мере один преполимер, имеющий молекулярную массу в диапазоне от больше чем 10 до 80 кДа (преполимер средней молекулярной массы). Предпочтительно по меньшей мере один преполимер средней молекулярной массы содержится по отношению к общей массе связующей композиции в количестве 0,3 мас. % или больше, например, 0,5 мас. % или больше, 1 мас. % или больше, 1,5 мас. % или больше, 2 мас. % или больше, 2,5 мас. % или больше, 5 мас. % или больше, 10 мас. % или больше, 15 мас. % или больше, 20 мас. % или больше, 30 мас. % или больше, 40 мас. % или больше или 50 мас. % или больше.

В соответствии с дополнительным вариантом выполнения предварительно подвергнутая реакции связующая композиция по настоящему изобретению содержит одно или больше соединений, имеющих молекулярную массу в пределах 10 кДа или меньше (преполимер низкой молекулярной массы), и которые отличаются от (i) по меньшей мере одного углеводного компонента и (ii) по меньшей мере одного азотсодержащего компонента. В соответствие с конкретным вариантом выполнения изобретения соединения с низкой молекулярной массой содержат один или более из: гликолевого альдегида, глицеральдегида, 2-оксопропаналя, ацетола, дигидроксиацетона, ацетоина, бутандиона, этаналя, глюкозона, 1-дезоксигексозулозы, 3 дезоксигексозулозы, 3-дезоксипентозулозы, 1,4-дидезоксигексозулозы, глиоксаля, метилглиоксаля, диацетила и 5-(гидроксиметил)фурфурола.

Кроме того, в настоящем описании термин "водорастворимый" не имеет особых ограничений, и включает все градации растворимости в воде предварительно подвергнутой реакции связующей композиции, как определено выше. В частности, термин "водорастворимый" включает растворимость в воде при 20°С 100 г/л или больше, 150 г/л или больше, 200 г/л или больше или 250 г/л или больше. Например, термин "водорастворимый" может включать в себя растворимость в воде предварительно подвергнутой реакции связующей композиции, как определено выше, 300 г/л или больше, 400 г/л или больше, 500 г/л или больше или 600 г/л или больше (при 20°С). Также кажущуюся бесконечную растворимость в воде можно рассматривать в пределах объема настоящего изобретения.

В этом контексте выражение "нерастворимый в воде" в соответствии с настоящим изобретением относится к случаям, когда предварительно подвергнутая реакции связующая композиция, как определено выше, по существу, не растворима в воде при 20°С. Например, термин нерастворимые включает растворимость в воде при 20°С 50 г/л или меньше, 40 г/л или меньше, 30 г/л или меньше или 20 г/л или меньше. Предпочтительно, термин нерастворимый в воде включает случаи растворимости в воде 10 г/л или меньше, 5 г/л или меньше, 1 г/л или меньше или 0,1 г/л или меньше.

Предварительно подвергнутая реакции связующая композиция может быть разбавлена водой, это означает, что 1 часть по массе предварительно подвергнутой реакции связующей композиции, смешанная с по меньшей мере 25 частями, в частности по меньшей мере 50 частями или 100 частями деионизированной воды, не образует осадка при смешивании.

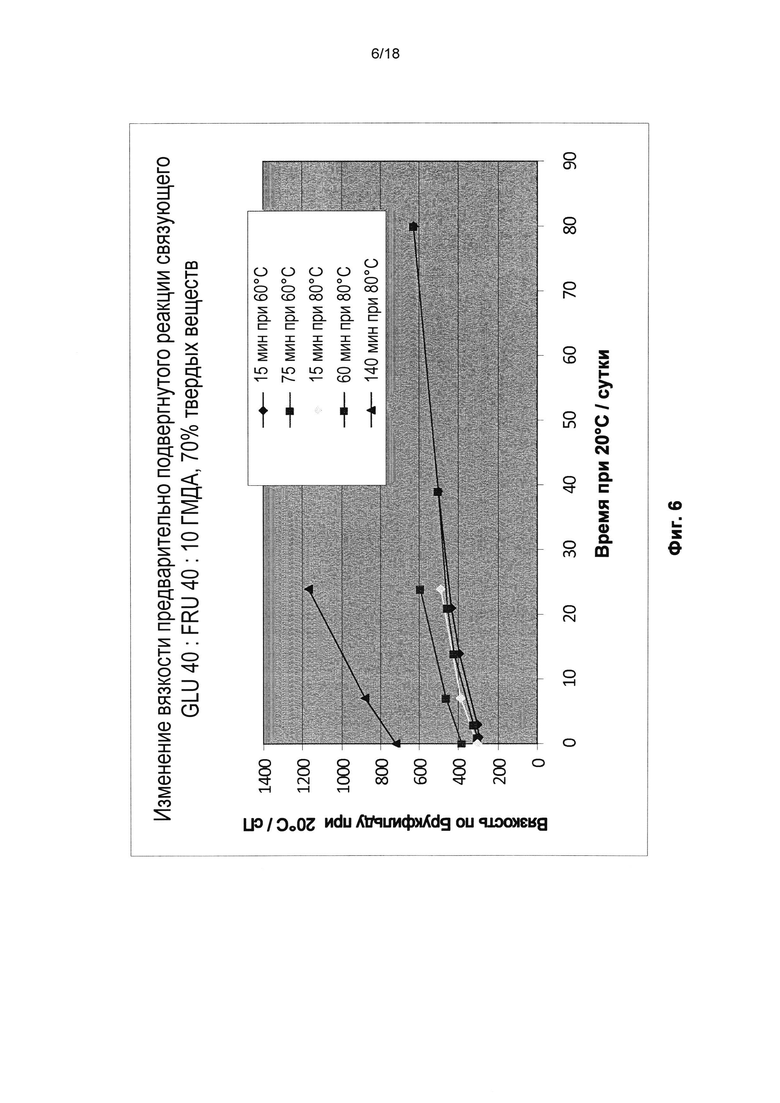

В соответствии с предпочтительным вариантом выполнения настоящего изобретения водный раствор, содержащий 70 мас. % предварительно подвергнутой реакции связующей композиции по настоящему изобретению, имеет вязкость при 20°С не больше чем 2000 сП. Например, водный раствор, содержащий 70 мас. % определенной выше предварительно подвергнутой реакции связующей композиции (т.е. водный раствор, содержащий 70 мас. % твердых веществ) может иметь начальную вязкость после его приготовления от 100 до 1500 сП, от 150 до 1200 сП, от 200 до 800 сП, от 220 до 600 сП или от 250 до 400 сП. С точки зрения обработки предпочтительная вязкость находится в диапазоне от 280 до 350 сП. Вязкость может быть измерена с помощью LV-Torque Brookfield Viscometer, шпинделем LV-63 при 60 оборотах в минуту.

Кроме того, вязкость указанного водного раствора предпочтительно не должна увеличится больше чем на 500 сП в случае выдерживания при 20°С в течение 12 часов, 24 часов, 48 часов, 72 часов или 96 часов. В соответствии с другим предпочтительным вариантом выполнения вязкость указанного водного раствора не должна увеличиваться больше чем на 500 сП в течение недели, 10 дней, 12 дней или двух недель. Более длительные периоды, такие как три или четыре недели, или даже два, три или больше месяцев, при которых вязкость не будет увеличиваться больше чем на 500 сП являются более предпочтительными.

В соответствии с дополнительным вариантом выполнения величина, на которую возрастает вязкость в течение первых 12 часов при выдерживании 70 мас. % водного раствора предварительно подвергнутой реакции связующей композиции при 20°С, предпочтительно не должна превышать 450 сП, или 400 сП или даже 350 сП. Предпочтительное увеличение вязкости включает увеличение на 300 сП или меньше, 280 сП или меньше, 250 сП или меньше и 200 сП или меньше.

В соответствии с настоящим изобретением определенные выше периоды времени и увеличение вязкости не ограничиваются описанными выше примерами и могут быть свободно комбинированы. Например, предпочтительно, выше упомянутый 70 мас. % водный раствор предварительно подвергнутой реакции связующей композиции не увеличивает вязкость больше чем 300 сП в течение первых 48 часов после его приготовления, или больше 400 сП в течение двух недель после его приготовления. Как правило, если вязкость соответствующего водного раствора становится слишком высокой, например, вызывающей гелеобразование, предварительно подвергнутая реакции связующая композиция может стать непригодной для использования.

В соответствии с еще одним вариантом выполнения определенная выше предварительно подвергнутая реакции связующая композиция способна реагировать со сшивающим агентом с получением нерастворимой в воде композиции, например, с получением одного или нескольких меланоидинов в виде нерастворимой в воде композиции. В настоящем изобретении предварительно подвергнутая реакции связующая композиция может функционировать в качестве предшественника или промежуточного продукта, который может в дальнейшем прореагировать со сшивающим агентом с получением полимерного связующего. Например, это полимерное связующее может содержать меланоидины высокой молекулярной массы, продукты реакции Майяра, по существу нерастворимые в воде.

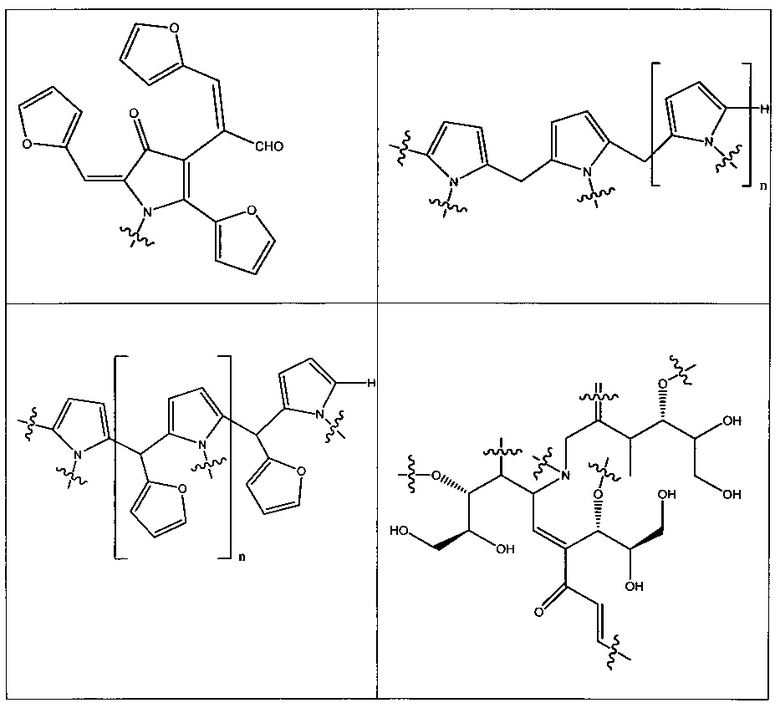

Например, один или несколько меланоидинов, как определено выше, могут содержать следующие общие структурные мотивы:

в которых n представляет собой целое число от единицы и больше.

В настоящем описании выражение "сшивающий агент" специально не ограничивается и включает любые химические или физические средства для последующей сшивки предварительно подвергнутой реакции связующей композиции с получением полимерного связующего, подходящего для связывания плохо компонуемого материала, такого как древесина или минеральные волокна.

В соответствии с конкретным вариантом выполнения настоящего изобретения сшивающий агент может быть тем же самым, что азотсодержащий компонент, который прореагировал с углеводным компонентом, или может быть другим азотсодержащим компонентом. Например, предварительно подвергнутая реакции связующая композиция по настоящему изобретению может быть получена с помощью реакции углеводного компонента с гексаметилендиамином. Затем дополнительно гексаметилендиамин может быть добавлен к предварительно подвергнутой реакции связующей композиции для достижения высокой степени полимеризации, необходимой для соответствующего применения. Дополнительный пример включает случай, когда предварительно подвергнутая реакции связующая композиция получается взаимодействием углеводного компонента с водным раствором аммиака, а для окончательного отверждения дополнительного добавляют гексаметилендиамин.

Однако, в соответствии с настоящим изобретением, сшивающий агент не ограничивается азотсодержащими компонентами, определенными в настоящем описании, и включает, в качестве примера: кислоты Льюиса, изо-цианаты, защищенные изоцианаты, эпоксиды, защищенные эпоксиды, карбонил-содержащие соединения, (альдегиды, кетоны, например, глиоксаль) и органические карбонаты. Конкретные примеры сшивающего агента включают в себя лимонную кислоту, поликарбоновые кислоты и ангидриды (например, янтарная кислота, малеиновый ангидрид, тетра- и гексагидрофталевые ангидриды, сополимеры стирола и малеинового ангидрида), растворы кислот и ангидридов поликарбоновых производных (например, их аммониевые соли).

В соответствии с дополнительным вариантом выполнения определенной выше предварительно подвергнутой реакции связующей композиции, отношение общего количества карбонильных групп в углеводном компоненте к общему количеству реакционноспособных азотсодержащих групп в азотсодержащем компоненте составляет от 5:1 до 1:5. Например, отношение карбонильных групп к реакционноспособным азотсодержащим группам может быть от 5:1 до 1:4,5, от 5:1 до 1:4, от 5:1 до 1:3,5, от 5:1 до 1:3, от 5:1 до 1:2,5, от 5:1 до 1:2, от 5:1 до 1:1,8, от 5:1 до 1:1,5, от 5:1 до 1:1,2, от 5:1 до 1:1, от 5:1 до 1:0,8 и от 5:1 до 1:0,5. Дополнительные примеры включают в себя отношения, такие как от 4:1 до 1:5, от 3,5:1 до 1:5, от 3:1 до 1:5, от 2,5:1 до 1:5, от 2:1 до 1:5, от 1,5:1 до 1:5, от 1:1 до 1:5, от 0,8:1 до 1:5 и от 0,5:1 до 1:5. В соответствии с настоящим изобретением, верхние и нижние границы указанных выше соотношений можно свободно комбинировать

В настоящем описании выражение "реакционноспособная азотсодержащая группа" особенно не ограничивается и включает любые азотсодержащие группы в азотсодержащем компоненте, которые способны вступать в реакцию с углеводным компонентом. В частности, примеры таких реакционноспособных азотсодержащих групп включают первичные, вторичные, третичные и четвертичные аминогруппы, амидные группы, иминные и имидные группы, а также цианатные и изоцианатные группы.

В настоящем описании выражение "углеводный компонент" конкретно не ограничивается и обычно включает любое углеводное соединение, которое способно вступать в реакцию с азотсодержащим компонентом.

В соответствии с одним из вариантов выполнения определенной выше предварительно подвергнутой реакции связующей композиции, по меньшей мере один углеводный компонент выбирается из группы, состоящей из моносахаридов, дисахаридов, полисахаридов или продукта их реакции.

Предпочтительно, углеводный компонент является или содержит восстанавливающий сахар и/или компонент, который дает восстанавливающий сахар in situ. Как используется в настоящем описании, выражение "восстанавливающий сахар" указывает на один или несколько Сахаров, которые содержат альдегидные или кето-группы, или которые могут изомеризоваться, т.е. таутомеризоваться, чтобы появились альдегидные или кето-группы, причем эти группы могут быть окислены, например, Cu-ионами с получением карбоновых кислот. В соответствии с настоящим изобретением любой такой углеводный компонент может быть необязательно замещен, такими заместителями, как гидрокси, галоген, алкил, алкокси и подобными. В любом таком углеводном компоненте могут присутствовать один или несколько хиральных центров, и оба возможные оптические изомеры при каждом хиральном центре включены в изобретение, описанное в настоящем описании. Кроме того, также следует понимать, что различные смеси, включая рацемические смеси, или другие диастереомерные смеси различных оптических изомеров любого такого углеводного компонента, а также различные геометрические изомеры, могут быть использованы в одном или нескольких вариантах выполнения, описанных в настоящем описании.

Невосстанавливающие сахара, например сахароза, могут быть использованы в качестве углеводного компонента или части углеводного компонента, особенно, когда способны превращаться и/или превращаются in-situ в восстанавливающий сахар. Кроме того, также следует понимать, что моносахарид, дисахарид или полисахарид могут частично реагировать с предшественником с образованием углеводного реакционного продукта. В рамках того, что углеводный реакционный продукт является производным от моносахарида, дисахарида или полисахарида, и поддерживает подобную реакционноспособность с азотсодержащим компонентом с образованием продуктов реакции, аналогичных продуктам реакции моносахарида, дисахарида или полисахарида с азотсодержащим компонентом, углеводный реакционный продукт находится в пределах объема термина углеводный компонент.

Предпочтительно, любой углеводный компонент должен быть достаточно нелетучим, чтобы максимизировать свою способность оставаться доступным для реакции с азотсодержащим компонентом. Углеводный компонент может быть моносахаридом в альдозной или кетозной форме, включая триозы, тетрозы, пентозы, гексозы или гептозы; или полисахаридом; или их комбинацией. Например, когда триоза служит в качестве углеводного компонента или используется в комбинации с другими восстанавливающими сахарами и/или полисахаридами, могут быть использованы альдотриозный сахар или кетотриозный сахар, например, глицеральдегид и дигидроксиацетон, соответственно. Когда тетроза служит в качестве углеводного компонента или используется в комбинации с другими восстанавливающими сахарами и/или полисахаридами, могут быть использованы альдотетрозные сахара, такие как эритроза и треоза; и кетотетрозные сахара, такие как эритрулоза. Когда пентоза служит в качестве углеводного компонента или используется в комбинации с другими восстанавливающими сахарами и/или полисахаридами, могут быть использованы альдо-пентозные сахара, такие как рибоза, арабиноза, ксилоза и ликсоза; и кето-пентозные сахара, такие как рибулоза, ксилулоза, арабулоза и ликсулоза. Когда гексоза служит в качестве углеводного компонента или используется в комбинации с другими восстанавливающими сахарами и/или полисахаридами, могут быть использованы альдогексоные сахара, такие как декстроза (т.е., глюкоза), манноза, галактоза, аллоза, альтроза, талоза, гулоза и идоза; и кетогексозные сахара, такие как фруктоза, псикоза, сорбоза и тагатоза. Когда гептоза служит в качестве углеводного компонента или используется в комбинации с другими восстанавливающими сахарами и/или полисахаридами, может быть использованы кетогептозный сахар такой как седогептулоза. Другие стереоизомеры таких углеводных компонентов, как известно, не встречаются в природе, также рассматриваются, как полезные при получении композиций связующих, как описано в настоящем описании. В одном варианте выполнения углеводный компонент представляет собой кукурузный сироп с высоким содержанием фруктозы (HFCS).

Как упоминалось выше, углеводный компонент может быть полисахаридом. Например, углеводный компонент может быть полисахаридом с низкой степенью полимеризации, и включает, например, мелассу, крахмал, гидролизаты целлюлозы или их смеси. В соответствии с конкретным примером, углеводный компонент представляет собой гидролизат крахмала, мальтодекстрин или их смесь. В то время как углеводы с более высокими степенями полимеризации не могут быть предпочтительным, они могут тем не менее быть полезным в рамках настоящего изобретения посредством in-situ деполимеризации.

Кроме того, в соответствии с настоящим изобретением углеводный компонент может быть использован в сочетании с неуглеводным полигидроксильным реагентом. Примеры неуглеводных полигидроксильных реагентов, которые могут быть использованы в сочетании с углеводным компонентом включают, но не ограничиваются этим, триметилолпропан, глицерин, пентаэритрит, поливиниловый спирт, частично гидролизованный поливинилацетат, полностью гидролизованный поливинилацетат и их смеси. Например, неуглеводный полигидроксильный реагент является достаточно нелетучим, чтобы максимизировать свою способность оставаться доступным для реакции с мономерным или полимерным полиамином. Кроме того, в соответствии с настоящим изобретением гидрофобность неуглеводного полигидроксильного реагента может быть фактором в определении физических свойств связующего, полученного, как описано в настоящем изобретении. Могут быть использованы другие совместно реагирующие соединения, например, подобные карбонилсодержащим соединениям, - альдегиды, кетоны, карбоновые кислоты и ангидриды.

В предпочтительном варианте выполнения вышеприведенной предварительно подвергнутой реакции связующей композиции по меньшей мере один углеводный компонент выбирается из группы, состоящей из рибозы, арабинозы, ксилозы, ликсозы, глюкозы (декстрозы), маннозы, галактозы, аллозы, альтрозы, талозы, гулозы, идозы, фруктозы, псикозы, сорбозы, дигидроксиацетона, сахарозы и тагатозы, а также их смесей.

Кроме того, в настоящем описании выражение "азотсодержащий компонент" конкретно не ограничен и включает любое химическое соединение или смесь соединений, которые содержат по меньшей мере один атом азота и которые способны вступать в реакцию с по меньшей мере одним углеводным компонентом.

Согласно одному варианту выполнения в предварительно подвергнутой реакции связующей композиции, как определено выше, по меньшей мере один азотсодержащий компонент представляет собой NH3, неорганический амин или органический амин, содержащий по меньшей мере одну первичную аминогруппу, а также их соли. Например, в качестве азотсодержащего компонента 1МНз может быть использован как таковой (например, в виде водного раствора), а также в виде любого типа неорганических и органических солей аммония, до тех пор пока эти соли способны взаимодействовать с углеводным компонентом, определенным выше. Конкретные примеры неорганических солей аммония включают сульфат аммония (AmS04), фосфат аммония, хлорид аммония и нитрат аммония.

В соответствии с настоящим изобретением азотсодержащий компонент может быть полиамином. В настоящем описании термин "полиамин" включает любое органическое соединение, имеющее две или более аминогрупп, которые могут быть замещены независимо друг от друга. Как используется в настоящем описании, «первичный полиамин» представляет собой органическое соединение, имеющее две или более первичных аминогрупп (-NH2). В рамках термина первичный полиамин находятся те соединения, которые могут быть модифицированы in situ или изомеризованы для образования соединения, имеющего две или более первичных аминогрупп (-NH2).

Например, полиамин может быть первичным полиамином. В соответствии с одним из вариантов выполнения настоящего изобретения, первичный полиамин может быть молекулой, имеющей формулу H2N-Q-NH2, где Q представляет собой алкил, циклоалкил, гетероалкил или циклогетероалкил, каждый из которых может быть необязательно замещен. Например, Q может представлять собой алкильную группу, выбранную из группы, состоящей из С2-С24, алкил, выбранный из группы, состоящей из С2-С9, алкил, выбранный из группы, состоящей из С3-С7. В соответствии с предпочтительным вариантом выполнения Q представляет собой алкил с 6 атомами углерода. В соответствии с другим вариантом выполнения Q может быть циклогексильной, циклопентильной, или циклобутильной, или бензильной группой.

Как используется в настоящем описании, термин "алкил" включает цепь атомов углерода, которая при необходимости может быть разветвленной. Как используется в настоящем описании, термины "алкенил" и "алкинил" независимо включают цепь атомов углерода, которая при необходимости может быть разветвленной, и включают в себя по меньшей мере одну двойную связь или тройную связь, соответственно. Следует понимать, что алкинил также может включать в себя одну или более двойных связей. Следует также понимать, что алкил преимущественно ограничивается в длине, включая С1-С24, С1-С12, C1-C8, C1-C6 и С1-С4. Следует также понимать, что алкенилы и/или алкинилы могут быть каждый преимущественно ограниченной длины, включая С2-С12, С2-С8, С2-С6 и С2-С4. В частности, более короткие алкильные, алкенильные и/или алкинильные группы могут добавлять меньше гидрофильное™ соединению и, соответственно, будут иметь различную реакционную способность по отношению к углеводному компоненту и растворимость в растворе связующего.

Как используется в настоящем описании, термин "циклоалкил" включает цепочку атомов углерода, которая при необходимости может быть разветвленной, где по меньшей мере часть цепи является циклической. Кроме того, в соответствии с настоящим изобретением следует отметить, что термин "циклоалкилалкил" рассматривается как подгруппа циклоалкила, и что термин "циклоалкил" включает также полициклические структуры. Например, такие циклоалкилы включают, но не ограничиваются этим: циклопропил, циклопентил, циклогексил, 2-метилциклопропил, циклопентилэт-2-ил, адамантил и тому подобное. Как используется в настоящем описании, термин "циклоалкенил" включает цепочку атомов углерода, которая при необходимости может быть разветвленной, и включает по меньшей мере одну двойную связь, где по меньшей мере часть цепи является циклической. В соответствии с настоящим изобретением по меньшей мере одна двойная связь может быть в циклической части циклоалкенила и/или нециклической части циклоалкенила. Кроме того, следует понимать, что циклоалкенилалкил и циклоалкилалкенил каждый рассматривается как подгруппа циклоалкенила. Кроме того, в соответствии с настоящим изобретением "циклоалкил" может быть полициклическим. Примеры таких циклоалкенилов включают, но не ограничиваются этим, циклопентенил, циклогек-силэтен-2-ил, циклогептенилпропенил и тому подобное. Кроме того, цепь, образующая циклоалкил и/или циклоалкенил, преимущественно ограничивается в длине, включая С3-С24, С3-С12, С3-С8, С3-С6 и С5-С6. В соответствии с настоящим изобретением более короткие алкильные и/или алкенильные цепи, образующие циклоалкил и/или циклоалкенил, соответственно, могут добавлять меньше липофильности к соединению и, соответственно, будут иметь различное поведение.

Как используется в настоящем описании, термин "гетероалкил" включает цепочку атомов, при необходимости разветвленную, которая включает как углерод, так и по меньшей мере один гетероатом. Примеры таких гетероатомов включают атомы азота, кислорода и серы. В некоторых вариациях указанные гетероатомы также включают в себя фосфор и селен. В одном варианте выполнения гетероалкил представляет собой полиэфир. Как используется в настоящем описании, термин "циклогетероалкил", включая гетероциклил и гетероцикл, включает цепочку атомов, которая включает как углерод, так и по меньшей мере один гетероатом, например как гетероалкил, и при необходимости может быть разветвленной, где по меньшей мере часть цепи является циклической. Кроме того, примеры циклогетероалкила включают, но не ограничиваются этим: тетрагидрофурил, пирролидинил, тетрагидропиранил, пиперидинил, морфолинил, пиперазинил, гомопиперазинил, хинуклидинил и тому подобное.

В настоящем описании выражение "при необходимости замещенный" включает замену атомов водорода другими функциональными группами в радикале, который является при необходимости замещенным. Такие другие функциональные группы, в качестве иллюстрации, включают, но не ограничиваются этим: амино, гидроксил, галоген, тиол, алкил, галогеналкил, гетероалкил, арил, арилалкил, арилгетероалкил, нитро, сульфоновые кислоты и их производные, карбоновые кислоты и их производные и т.п. В качестве иллюстрации, любая из групп: амино, гидроксил, тиол, алкил, галогеналкил, гетероалкил, арил, арилалкил, арилгетероалкил и/или сульфоновая кислота является при необходимости замещенной.

Например, первичный полиамин может быть диамином, триамином, тетраамином или пентаамином. Согласно одному варианту выполнения полиамин представляет собой триамин, выбранный из диэтилентриамина, 1-пиперазинэтанамина или бис(гексаметилен)триамина. В другом варианте выполнения полиамин представляет собой тетраамин, например триэтилентетраамин. В другом варианте выполнения полиамин представляет собой пентаамин, например тетраэтиленпентаамин.

Одним из аспектов первичного полиамина является то, что он может иметь слабые стерические затруднения.

Например, 1,2-диаминоэтан, 1,4-диаминобутан, 1,5-диаминопентан, 1,6-диаминогексан, 1,12-диаминододекан, 1,4-диаминоциклогексан, 1,4-диаминобензол, диэтилентриамин, триэтилентетрамин, тетраэтиленпен-тамин, 1-пиперазин-этиленамин, 2-метил-пентаметилендиамин, 1,3-пентандиамин и бис(гексаметилен)триамин, а также 1,8-диаминооктан имеют слабые стерические затруднения в рамках настоящего изобретения. В соответствии с предпочтительным вариантом выполнения предварительно подвергнутой реакции связующей композиции, как определено выше, азотсодержащий компонент представляет собой первичный полиамин 1,6-диаминогексан (гексаметилендиамин, ГМДА). В дополнительном варианте выполнения азотсодержащий компонент представляет собой 1,5-диамино-2-метилпентан (2-метил-пентаметилендиамин).

В другом варианте выполнения, азотсодержащий компонент представляет собой первичный полиамин полиэфир-полиамин. Например, в соответствии с настоящим изобретением, указанный полиэфир-полиамин представляет собой диамин или триамин. В одном варианте выполнения полиэфир-полиамин представляет собой трифункциональный первичный амин, имеющий среднюю молекулярную массу 440, известный как Jeffamine Т-403 Polyetheramine (Huntsman Corporation). Также могут быть использованы EDR-104 and EDR-148 (Huntsman).

В другом варианте выполнения азотсодержащий компонент может включать полимерный полиамин. Например, полимерные полиамины, входящие в объем настоящего изобретения, включают хитозан, полилизин, полиэтиленимин, поли(N-винил-N-метиламин), полиаминостирол и поливиниламины. В конкретном примере азотсодержащий компонент содержит поливиниламин. Как используется в настоящем описании, поливиниламин может быть гомополимером или сополимером.

Термин "растворитель", используемый в настоящем описании, специально не ограничивается и включает любой растворитель, который может быть использован для проведения реакции между углеводным компонентом и азотсодержащим компонентом. Например, растворителем может быть вода, органический растворитель или их смеси. Примеры органических растворителей включают спирты, простые эфиры, сложные эфиры, кетоны, альдегиды, алканы и циклоалканы. Предпочтительно, растворитель состоит или в основном состоит из воды.

В соответствии с еще одним вариантом выполнения определенная выше предварительно подвергнутая реакции связующая композиция имеет среднюю молекулярную массу в диапазоне от 200 до 5000 г/моль. В соответствии с настоящим изобретением средняя молекулярная масса предварительно подвергнутой реакции связующей композиции может составлять от 300 до 4500 г/моль, от 400 до 4000 г/моль, от 450 до 3500 г/моль, от 500 до 300 г/моль или от 600 до 1500 г/моль. Однако, средняя молекулярная масса предварительно подвергнутой реакции связующей композиции не ограничивается указанными диапазонами, и их верхние и нижние значения можно свободно комбинировать.

Дополнительный вариант выполнения настоящего изобретения относится к определенной выше предварительно подвергнутой реакции связующей композиции, где массовое соотношение между углеводным компонентом и азотсодержащим компонентом составляет от 0,5:1 до 30:1. Примеры дополнительных молярных соотношений, включают соотношение от 0,7:1 до 25:1, от 1:1 до 22:1, от 1,5:1 до 20:1, от 2:1 до 15:1, от 2,5:1 до 10:1 или от 3:1 до 8:1. Однако, в соответствии с настоящим изобретением мольное отношение углеводного компонента к азотсодержащему компоненту не ограничивается указанными диапазонами, и вышеуказанные верхние и нижние границы можно свободно комбинировать.

Дополнительный вариант выполнения относится к предварительно подвергнутой реакции связующей композиции, как определено выше, содержащий по меньшей мере 10% исходных карбонильных групп, обеспечиваемых углеводным компонентом. В частности, в некоторых вариантах выполнения предварительно подвергнутой реакции связующей композиции по настоящему изобретению некоторые из исходных карбонильных групп углеводного компонента не взаимодействует с азотсодержащим компонентом и все еще присутствуют в нем. Дополнительные примеры количеств непрореагировавших карбонильных групп в предварительно подвергнутой реакции связующей композиции включают по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30%, по меньшей мере 35%, по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере или 75% карбонильных групп, присутствующих в углеводном компоненте перед реакцией с азотсодержащим компонентом. В соответствии с конкретным вариантом выполнения начальные карбонильные группы присутствуют в виде непрореагировавшего углевода.

Как используется в настоящем описании, выражение "непрореагировавший углеводный" компонент относится к любому соединению (i) по меньшей мере одного углеводного компонента, который все еще присутствует в его первоначальной форме, то есть, который не подвергся никакой реакции. Согласно одному варианту выполнения предварительно подвергнутая реакции связующая композиция содержит в расчете на общую массу связующей композиции до 80 мас. % непрореагировавшего углевода, например, до 75 мас. % до 70 мас. %, до 65 мас. %, до 60 мас. %, до 55 мас. % или до 50 мас. %.

В зависимости от ее химического состава предварительно подвергнутая реакции связующая композиция по настоящему изобретению может быть использована как таковая, т.е. для применения к плохо компонуемому материалу и его отверждению, например, посредством применения нагревания и/или излучения для того, чтобы прийти к полимерному связующему веществу.

В дополнительном варианте выполнения предварительно подвергнутая реакции связующая композиция может быть использована в дальнейшем посредством добавления сшивающего агента, нанесения смеси на плохо компонуемый материал и отверждение смеси, таким образом формируя высокосшитое полимерное связующее, имеющее аналогичные или даже улучшенные свойства по сравнению с известными связующими на основе углеводов. В этом случае, предварительно подвергнутая реакции связующая композиция по настоящей заявке, предпочтительно может быть получена, храниться и/или перевозиться, а использоваться позже и/или в другом месте посредством добавления сшивающего агента для завершения окончательной связующей композиции.

Если не указано иное, любое из приведенных выше определений также применимо к другим аспектам и вариантам выполнения настоящего изобретения, описанных ниже.

Дополнительный аспект настоящего изобретения относится к способу изготовления предварительно подвергнутой реакции связующей композиции, как определено выше, включающему стадии:

(i) обеспечение по меньшей мере одного углеводного компонента,

(ii) обеспечение по меньшей мере одного азотсодержащего компонента,

(iii) смешивание в растворителе углеводного(ых) компонента(ов) и азотсодержащего(их) компонента(ов), и

(iv) взаимодействие углеводного(ых) компонента(ов) и азотсодержащего(их) компонента(ов) в растворе или дисперсии, полученной на стадии (iii).

В соответствии с настоящим изобретением, способ изготовления предварительно подвергнутой реакции связующей композиции может быть осуществлен при таких же условиях (т.е. компоненты и соотношения), как определено выше, в отношении к предварительно подвергнутой реакции связующей композиции.

В предпочтительном варианте выполнения получение предварительно подвергнутой реакции связующей композиции осуществляют в растворителе, таком как вода, непосредственно получая раствор связующего, который можно использоваться для хранения, перевозки или в качестве основы для получения конечной связующей композиции. Например, предварительно подвергнутая реакции связующая композиция может быть приготовлена в концентрированном водном растворе углеводного компонента и азотсодержащего компонента. Полученный таким образом концентрированный раствор предварительно подвергнутого реакции связующего может быть использован, например, в более позднее время и/или в другом месте, например, посредством разбавления и добавления сшивающего агента в качестве эффективного связующего для связывания плохо компонуемого материала.

В соответствии с предпочтительным вариантом выполнения настоящего изобретения, описанные выше стадии от (i) до (iv) проводятся в то время пока углеводный(ые) компонент(ы) и азотсодержащий(ие) компонент(ы) не находятся в контакте с совокупностью материала, которое необходимо связать посредством полимерного связующего.

Температура на стадии (iv) указанного выше способа изготовления предварительно подвергнутой реакции связующей композиции по настоящему изобретению конкретно не ограничена и включает температуру в интервале от 10 до 120°С, от 15 до 110°С, от 20°С до 100°С или от 25 до 90°С. Например, температура реакции может быть в диапазоне от 25 до 85°С, от 30 до 80°С, от 35 до 75°С или от 40 до 70°С. Конкретные примеры включают в себя интервалы температур от 40 до 90°С, 45 до 85°С и от 50 до 75°С. В соответствии с настоящим изобретением температура, при которой получается предварительно подвергнутая реакции связующая композиция, не ограничивается приведенными выше диапазонами, и верхние и нижние значения указанных диапазонов могут быть свободно комбинированы.

Согласно одному варианту выполнения стадия реакции (iv) указанного выше способа проводится посредством взаимодействия углеводного(ых) компонента(ов) и азотсодержащий(их) компонента(ов) при температуре не более 120°С, например, не больше чем 115°С, не больше чем 110°С, не больше чем 105°С, не больше чем 100°С, не больше чем 95°С, не больше чем 90°С, не больше чем 85°С или не больше чем 80°С.

Аналогичным образом, продолжительность реакции углеводного(ых) компонента(ов) и азотсодержащий(их) компонент(ов) в стадии реакции (iv) в указанном выше способе специально не ограничивается и включает продолжительность от 5 до 240 минут, от 5 до 210 минут, от 5 до 180 минут, от 5 до 150 минут, от 5 до 120 минут, от 5 до 90 минут, от 5 до 75 минут 5 до 60 минут, от 5 до 40 минут, от 5 до 30 минут и 5 до 25 минут. Другие примеры включают продолжительность от 5 до 240 минут, от 10 до 240 минут, от 15 до 240 минут, от 20 до 240 минут, от 25 до 240 минут, от 30 до 240 минут, от 40 до 240 минут, от 45 до 240 минут, от 60 до 240 минут, от 120 до 240 минут и 180 до 240 минут. Тем не менее, продолжительность до одного, двух, трех, четырех, пяти и шести дней, а также длительности в одну, две или три недели также могут быть разумными в пределах объема настоящего изобретения. В соответствии с настоящим изобретением длительность изготовления композиции предварительно подвергнутой реакции связующей композиции, как определено выше, не ограничивается приведенными выше примерами, и верхние и нижние значения указанных диапазонов могут быть свободно скомбинированы в настоящем описании.

В соответствии с одним из вариантов выполнения стадию реакции (iv) осуществляют с помощью реакции углеводного(ых) компонента(ов) и азотсодержащих компонентов в течение не больше чем 96 часов, например, не больше чем 90 часов, не больше чем 85 часов, не больше чем 80 часов, не больше чем 75 часов, не больше чем 70 часов, не больше чем 65 часов, не больше чем 60 часов, не больше чем 55 часов, не больше чем 50 часов, не больше чем 45 часов, не больше чем 40 часов, не больше чем 35 часов, не больше чем 30 часов, не больше чем 25 часов, не больше чем 20 часов, не больше чем 15 часов, не больше чем 10 часов, не больше чем 5 часов или не больше чем 3 часа. Стадия реакции (iv) может быть осуществлена с помощью реакции углеводного(ых) компонента(ов) и азот содержащего(их) компонента(ов) в течение по меньшей мере 5, 10, 15, 20, 25, 30, 40, 60 12 или 180 минут.

В соответствии с конкретным вариантом выполнения стадия реакции (iv) осуществляется с помощью реакции углеводного(ых) компонента(ов) и азотсодержащего(их) компонента(ов) при температуре в диапазоне от 40 до 120°С в течение периода от 5 до 180 минут.

В соответствии с другим конкретным вариантом выполнения, стадия реакции (iv) осуществляется с помощью реакции углеводного(ых) компонента(ов) и азотсодержащего(их) компонента(ов) при температуре в диапазоне от 20 до 30°С в течение периода от 1 до 96 часов.

В соответствии с настоящим изобретением продолжительность и температура для проведения реакции стадии (iv) в указанном выше способе не ограничивается приведенными выше примерами, и верхние и нижние значения указанных диапазонов могут быть свободно скомбинированы в настоящем описании.

В соответствии с дополнительным вариантом выполнения вязкость раствора или дисперсии на стадии (iv) реакции углеводного(ых) компонента(ов) и азотсодержащего(их) компонента(ов) не увеличивается больше чем на 300 сП, при определении при 20°С и начальной концентрацией 70 мас. % общих углеводных и азотсодержащих компонентов, присутствующих перед указанной стадией (iv). Например, вязкость не увеличится больше чем на 275 сП, больше чем на 250 сП, больше чем на 225 сП, больше чем на 200 сП, больше чем на 175 сП, больше чем на 150 сП, больше чем на 100 сП, больше чем на 75 сП или больше чем на 50 сП.

Стадия реакции (iv) может быть осуществлена при или, в основном, при атмосферном давлении, например, в открытом реакторе. Альтернативно, стадия реакции (iv) может быть осуществлена в закрытом реакционном сосуде; она может быть осуществлена при давлении выше атмосферного давления.

В соответствии с другим аспектом настоящее изобретение относится к водорастворимой предварительно подвергнутой реакции связующей композиции, получаемой способом, как определено выше.

Например, один вариант выполнения относится к предварительно подвергнутой реакции связующей композиции, как определено выше, причем указанная связующая композиция может быть получена с помощью реакции в растворителе по меньшей мере одного углеводного компонента с по меньшей мере одним азотсодержащим компонентом при температуре по меньшей мере 10°С в течение по меньшей мере 5 минут.

В соответствии с другим аспектом настоящее изобретение относится к применению водорастворимой предварительно подвергнутой реакции связующей композиции, как определено выше, в производстве продукта, содержащего совокупность материала, связанного с помощью полимерного связующего.

В настоящем описании выражение "совокупность материала" никак особо не ограничено и включает любую совокупность материала, которая включает волокна, выбранные из группы, состоящей из минеральных волокон (включая волокна шлаковой ваты, волокна базальтовой ваты, стекловолокна), арамидные волокна, керамические волокна, металлические волокна, углеродные волокна, полиимидные волокна, полиэфирные волокна, волокна искусственного шелка, целлюлозные волокна. Другие примеры совокупности материала включают в себя: частицы, такие как уголь, песок; целлюлозные волокна; древесная стружка, опилки, древесная пульпа, древесная масса, древесная щепа, древесные крупномерные стружки, древесные листы; другие натуральные волокна, такие как джут, лен, конопля и солома; шпон; стружка; деревянная стружка, частицы, тканые или нетканые материалы (например, содержащие волокна, особенно типа(ов), упомянутых выше).

Дополнительный аспект настоящего изобретения относится к способу изготовления совокупности материала, связанного с помощью полимерного связующего, включающий стадии:

(i) обеспечение совокупности материала,

(ii) обеспечение определенной выше предварительно подвергнутой реакции связующей композиции, или предварительно подвергнутой реакции связующей композиции, полученной с помощью способа, как определено выше, в растворителе с получением раствора или дисперсии,

(iii) нанесение раствора или дисперсии, полученных на стадии (ii) на совокупность материала и

(iv) применение энергии к совокупности материала, содержащего указанный раствор или дисперсию для отверждения связующей композиции.

Стадия (iv) применения энергии для совокупности материала, как определено в указанном выше способе, особенно никак не ограничена и включает, например, нагревание в печи при температуре от 100°С до 350°С в зависимости от типа материала, количества связующего и других условий.

В соответствии с одним из вариантов выполнения описанного выше способа, на стадии (ii) сшивающий агент добавляют к предварительно подвергнутой реакции связующей композиции, как определено выше, или к предварительно подвергнутой реакции связующей композиции, полученной способом, как определено выше, или к их раствору или дисперсии.

В дополнительном варианте выполнения определенного выше способа изготовления совокупности материала предварительно подвергнутая реакции связующая композиция, как определено выше, или предварительно подвергнутая реакции связующая композиция, полученная по способу, как определено выше, выдерживались по меньшей мере 24 часа перед добавлением сшивающего агента на стадии (ii). Другие примеры включают периоды выдерживания по меньшей мере 48 часов, по меньшей мере 72 часа, по меньшей мере 96 часов, по меньшей мере одну, две или три недели или по меньшей мере один или два месяца.

В соответствии с настоящим изобретением предварительно подвергнутая реакции связующая композиция может изменяться с течением времени по своему химическому составу посредством продолжения реакции между углеводным компонентом и азотсодержащим компонентом. Например, даже при относительно низких температурах, таких как комнатная температура (20°С) или ниже, реакции типа Майяра могут продолжаться между углеводным компонентом и азотсодержащим компонентом с образованием меланоидинов. Как следствие, выдерживание предварительно подвергнутой реакции связующей композиции может привести к ускоренному процессу окончательного отверждения связующего и/или улучшенной прочности соединения.

В соответствии с дополнительным вариантом выполнения определенного выше способа изготовления совокупности материала перед стадией нанесения раствора или дисперсии, полученной на стадии (ii), на совокупность материала, совокупность материала по существу не содержит связующего.

Дополнительный аспект настоящего изобретения относится к раствору или дисперсии связующего, содержащим в растворителе предварительно подвергнутую реакции связующую композицию, как определено выше, и сшивающий агент.

Раствор или дисперсия предварительно подвергнутой реакции связующей композиции, особенно в состоянии, применяемом к материалу, который должен быть связан, может содержать:

- по меньшей мере 5%, 10%, 15% или 18% твердых веществ и/или

- меньше чем 80%, 70% или 60% (в частности, в случае применения для древесной плиты) или меньше чем 50%, 40% или 20% твердых веществ (в частности, в случае применения для изоляции из минерального волокна)

в частности, определенной, как остаток твердых веществ после прокаливания по массе после сушки при 140°С в течение 2 часов.

В соответствии с дополнительным аспектом настоящее изобретение относится к продукту, содержащему волокна или частицы, содержащим один или несколько типов волокон и/или частиц и предварительно подвергнутую реакции связующую композицию, как определено выше, в отвержденном состоянии.

Связующие в соответствии с настоящим изобретением могут быть использованы в качестве связующих, например, в изделиях, выбранных из группы, включающей: теплоизоляционные материалы; изоляцию из минеральной ваты (включая изоляцию из стекловаты и базальтовой ваты); древесные плиты; древесноволокнистые плиты; плиты прессованной древесины; древесно-стружечные плиты; ориентированная стружечная плита; древесно-волокнистые плиты средней плотности; фанера; ламинаты высокого давления.

Количество связующего в готовом продукте, в частности в случае минеральной ваты, может быть:

- Больше чем: 1%, 2%, 2,5%, 3%, 3,5% или 4%; и/или

- Меньше чем: 20%, 15%, 10% или 8%,

измеренное по сухой массе готового продукта.

Количество связующего для минеральной ваты, как правило, измеряется по потере при прокаливании (LOI).

В частности, в случае изоляции из минерального волокна, продукты могут иметь один или несколько из следующих разрывных прочностей:

Стандартная разрывная прочность

- По меньшей мере 120 г/г, предпочтительно по меньшей мере 150 г/г; и/или

- Меньше чем 400 г/г

Разрывная прочность в условиях атмосферного влияния

- По меньшей мере 120 г/г, предпочтительно по меньшей мере 150 г/г; и/или

- Меньше чем 400 г/г

% потерь между обычной разрывной прочности и разрывной прочности в условиях атмосферного влияния

- Меньше чем 10%, предпочтительно меньше чем 5%.

Разрывная прочность выражается в г/г и является суммарной разрушающей нагрузкой шести испытательных образцов, разделенных на их общую массу.

Испытание проводятся на матах из минеральных волокон, которые получили для тестирования (стандартная разрывная прочность), и после испытания по ускоренному климатическому старению, как описано ниже (разрывная прочность в условиях атмосферного влияния).

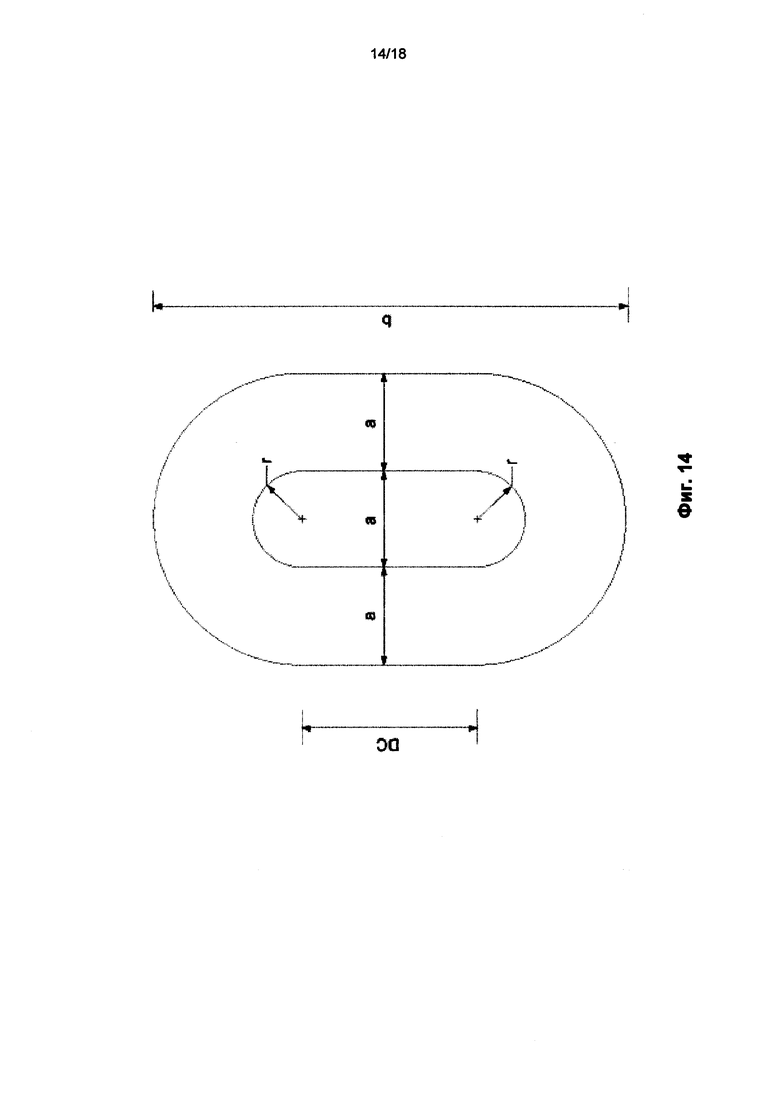

Первый набор из шести образцов формы и размеров, показанных на Фиг. 14 вырезают из мата из минерального волокна, подлежащего испытанию.

Размеры составляют:

r: радиус 12,7 мм;

DC: расстояние между центрами 44,5 мм;

а: 25,4 мм;

b: 121 мм.

Длинная ось образцов должна быть параллельна направлению конвейера и образцы должны отбираться по всей ширине минерального мата. Второй набор из шести образцов затем отбирается таким же образом.

Суммарную массу первой группы из шести образцов W1 в граммах записывают.

Записывается суммарная масса в граммах второй группы из шести образцов W2; затем эти образцы помещаются в предварительно нагретый автоклав и кондиционируются на полке из проволочной сетки вдали от нижней части камеры под струей влажного пара при 35 кН/м2 в течение одного часа. Затем они удаляются, сушатся в сушильном шкафу при 100°С в течение пяти минут и немедленно тестируются на разрывную прочность.

Для тестирования на разрывную прочность каждый образец монтируется в порядке очереди в зажимное приспособление на разрывной машине Instron 5500 и записывается максимальная разрывная нагрузка в граммах или Ньютонах. Если разрывная нагрузка измеряется в Ньютонах, они преобразуются в граммы путем умножения на 101,9. Шесть результатов в граммах получается для каждого набора образцов: G1 G2 G3 G4 G5 и G6 для первого набора образцов и G7 G8 G9 G10 G11 и G12 для второго набора образцов.

Стандартная разрывная прочность вычисляется из первого набора образцов с использованием формулы: стандартная разрывная прочность = (G1+G2+G3+G4+G5+G6)/W1.

Разрывная прочность в условиях атмосферного влияния вычисляется из второго набора образцов с использованием формулы: Разрывная прочность в условиях атмосферного влияния = (G7+G8+G9+G10+G11+G12)/W2.

Там, где продукт представляет собой изоляцию на основе минеральной ваты, он может иметь одну или несколько из следующих характеристик:

- Плотность больше чем 5, 8 или 10 кг/м3;

- Плотность меньше чем 200, 180 или 150 кг/м3

- Содержать волокна стекловаты и иметь плотность больше чем 5, 8 или 10 кг/м3 и/или меньше чем 80, 60 или 50 кг/м3;

- Содержать волокна базальтовой ваты и иметь плотность больше чем 15, 20 или 25 кг/м3 и/или меньше чем 220, 200 или 180 кг/м3;

- Теплопроводность λ меньше чем 0,05 Вт/мК и/или больше чем 0,02 Вт/мК

- Содержать меньше чем 99% по массе, и/или больше чем 80% по массе минеральных волокон.

- Толщина больше чем 10 мм, 15 мм или 20 мм и/или меньше чем 400 мм, 350 мм или 300 мм.

Там, где продукт представляет собой древесную плиту, он может иметь одну или несколько из следующих характеристик:

- Размеры по меньшей мере 50 см × 80 см, предпочтительно по меньшей мере 1 м × 2 м

- Толщина по меньшей мере 11 мм, 12 мм или 15 мм

- Время отверждения меньше чем 25, 15, 12 или 10 минут

- Сила внутреннего сцепления, измеренная в соответствии с EN319, по меньшей мере: 0,4 Н/мм2 или 0,45 Н/мм2 (в частности, для древесностружечной плиты или древесноволокнистой плиты) или, измеренная в соответствии с EN300, по меньшей мере 0,28 Н/мм2 (в частности, для ориентированной стружечной плиты)

- Толщина набухания через 24 часа в воде при 20°С в соответствии с EN317 меньше чем 12%, предпочтительно меньше чем 10%

- Водопоглощение через 24 часа в воде при 20°С меньше чем 40%, предпочтительно меньше чем 30%

- Модуль упругости в соответствии EN310 по меньшей мере: 1800 Н/мм2 (в частности, для древесностружечной плиты или древесноволокнистой плиты) или 2500 Н/мм2 (в частности, для ориентированной стружечной плиты) или 3500 Н/мм2 или 4800 Н/мм2

- Прочность на изгиб (MOR) по меньшей мере 14 Н/м2 (в частности, для древесностружечной плиты или древесноволокнистой плиты) или 18 Н/мм2 (в частности, для ориентированной стружечной плиты) или 20 Н/мм2 или 28 Н/мм2

- Воск в качестве добавки, например, в диапазоне от 0,1 до 2% по массе, предпочтительно от 0,5 до 1% по массе

- Содержание связующего (масса сухой смолы к массе сухих древесных частиц) в диапазоне от 8 до 18% по массе, предпочтительно от 10 до 16% по массе, более предпочтительно от 12 до 14% по массе.

- Отверждены в прессе, в частности, между пластинами или плитами, имеющими температуру выше 180°С или 200°С и/или меньше чем 280°С или 260°С.

Различные добавки могут быть включены в композицию связующего. Эти добавки придают связующим веществам в соответствие с настоящим изобретением дополнительные желательные характеристики. Например, связующее может включать кремнийсодержащий сшивающий агент. Многие кремнийсодержащие сшивающие агенты являются коммерческими доступными от Dow-Corning Corporation, Evonik Industries и Momentive Performance Materials. В качестве иллюстрации, кремнийсодержащий сшивающий агент включает соединения, такие как силиловые эфиры и алкилсилиловые эфиры, каждый из которых может быть необязательно замещен, например, галогеном, алкокси, амино и тому подобное. В одном из вариантов кремнийсодержащее соединение представляет собой аминозамещенный силан, такой как, гамма-аминопропилтриэтокси силан (SILQUEST-1101; Momentive Performance Materials, Corporate Headquarters: 22 Corporate Woods Boulevard, Albany, NY 12211 USA). В другом варианте выполнения кремнийсодержащие соединение представляет собой амино-замещенный силан, например, аминоэтиламинопропилтриметоксисилан (Dow Z-6020; Dow Chemical, Midland, MI; USA). В другом варианте выполнения кремнийсодержащее соединение представляет собой гамма-глицидоксипропилтриметоксисилан (SILQUEST-187; Momentive). В дополнительном варианте выполнения кремнийсодержащее соединение представляет собой олигомерный силоксан с аминофункциями (HYDROSIL 2627, Evonik Industries, 379 Interpace Pkwy, Parsippany, NJ 07054).

Кремнийсодержащие сшивающие агенты обычно присутствуют в связующем в диапазоне около от 0,1 до около 1 процента по массе в расчете на растворенные твердые вещества связующего (например, от около 0,05% до около 3% в расчете на массу твердых веществ, добавленных к водному раствору). Эти кремнийсодержащие соединения, повышают способность связующего к адгезии к материалу, на котором располагается связующее, такие как стеклянные волокна. Повышение способности связующего к адгезии к материалу усаливается, например, его способность производить или улучшать когезию в не компонуемом или плохо компонуемом(ых) материале(ах).

В другом иллюстративном варианте выполнения связующее по настоящему изобретению может включать в себя один или несколько ингибиторов коррозии. Эти ингибиторы коррозии предотвращают или ингибируют разъедание или изнашивание вещества, такого как металл, вызываемое химическим разложением, обусловленное кислотой. Когда ингибитор коррозии включается в связующее по настоящему изобретению, коррозионная активность связующего уменьшается по сравнению с коррозионной активностью связующего без ингибитора. В одном варианте выполнения эти ингибиторы коррозии могут быть использованы, чтобы уменьшить коррозионную активность композиций, содержащих минеральное волокно, описанных в настоящем изобретении. В качестве иллюстрации, ингибиторы коррозии включают один или несколько из следующего: обеспыливающее масло, или моноаммонийфосфат, пентагидрат метасиликата натрия, меламин, оксалат олова(II) и/или эмульсию метилгидросиликоновой жидкости. При включении в связующее по настоящему изобретению, ингибиторы коррозии, как правило, присутствуют в связующем в диапазоне от около 0,5 процента до около 2 процентов по массе в расчете на растворенные твердые вещества связующего.

В соответствии с одним вариантом выполнения продукт, содержащий волокно или частицы, как определено выше, можно получить с помощью способа изготовления совокупности материала, как определено выше.

В соответствии с конкретным вариантом выполнения продукт, содержащий волокно или частицы, содержит один или несколько фруктозазинов. Предпочтительно, один или несколько указанных фруктозазинов присутствуют в количестве от 0,001 до 5 мас. %, например от 0,01 до 5 мас. %, от 0,05 до 5 мас. %, от 0,1 до 5 мас. %, от 0,15 до 5 мас. %, от 0,2 до 5 мас. %, от 0,25 до 5 мас. %, от 0,3 до 5 мас. %, от 0,4 до 5 мас. %, от 0,5 до 5 мас. %, от 0,75 до 5 мас. %, от 1 до 5 мас. %, от от 1,5 до 5 мас. %, от 2 до 5 мас. %, или от 2,5 до 5 мас. %. Дополнительные примеры включают в себя диапазоны от 0,01 до 4,5 мас. %, от 0,01 до 4 мас. %, от 0,01 до 3,5 мас. %, от 0,01 до 3 мас. %, от 0,01 до 2,5 мас. %, от 0,01 до 2 мас. %, от 0,01 до 1,5 мас. %, от 0,01 до 1 мас. % или от 0,01 до 0,75 мас. %. В соответствии с настоящим изобретением количество, при котором один или несколько фруктозазинов содержатся в продукте, содержащем волокно или частицы по настоящему изобретению, не ограничивается приведенным выше диапазонам, и верхние и нижние значения указанных диапазонов могут быть свободно скомбинированы.

На чертежах показано:

Фиг. 1 - скорость отверждения декстрозных связующих, предварительно подвергнутых реакции с аммиаком и их pH.

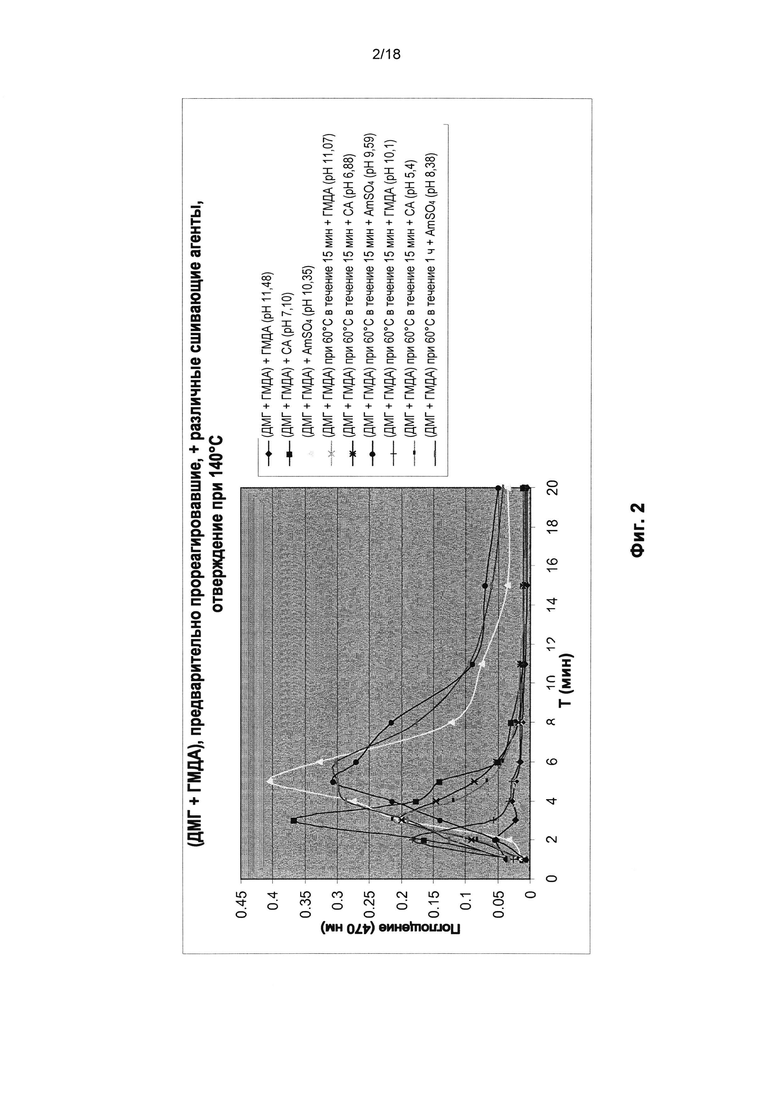

Фиг. 2 - скорость отверждения декстрозных связующих предварительно подвергнутых реакции с ГМДА и их pH.

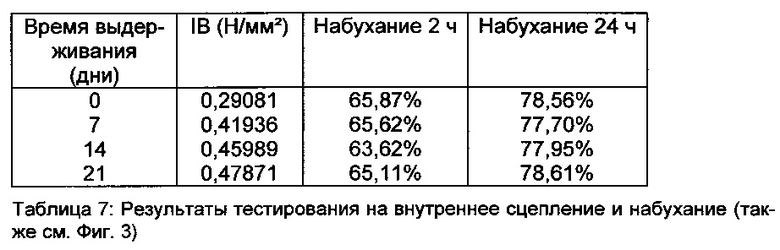

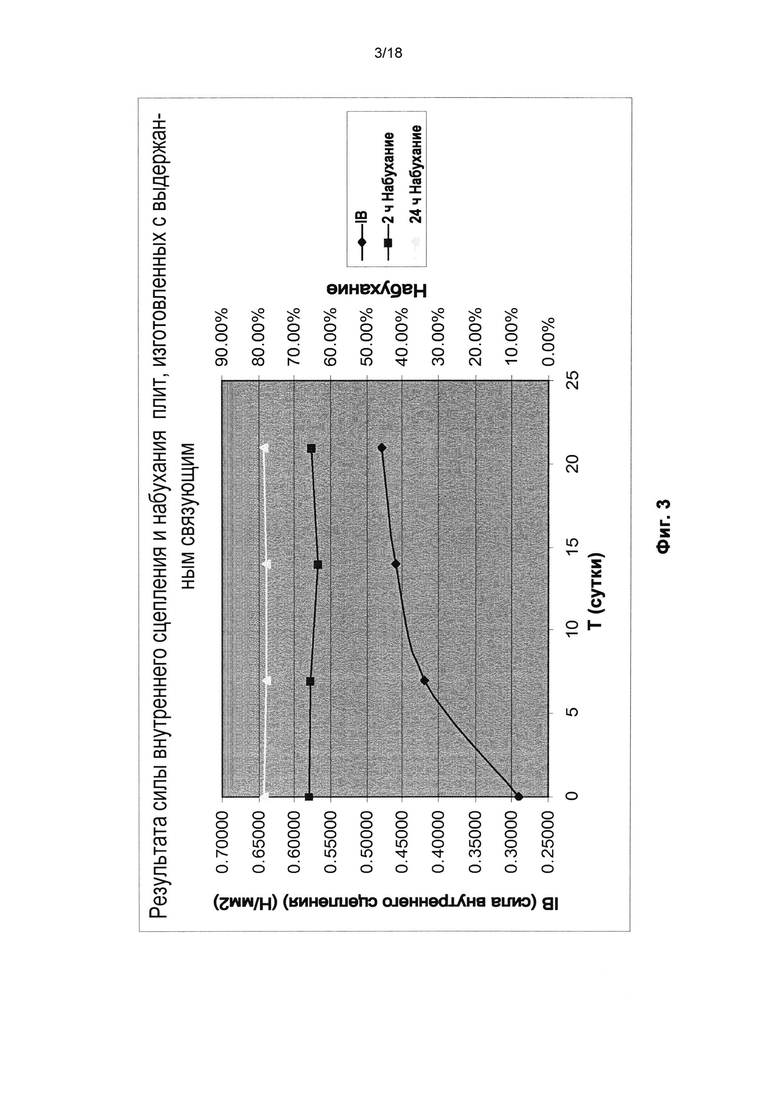

Фиг. 3 - среднее внутреннее сцепление и результаты набухания для плит, изготовленных с помощью предварительно подвергнутых реакции связующих на основе декстрозы/фруктозы + ГМДА, при различных временах выдерживания.

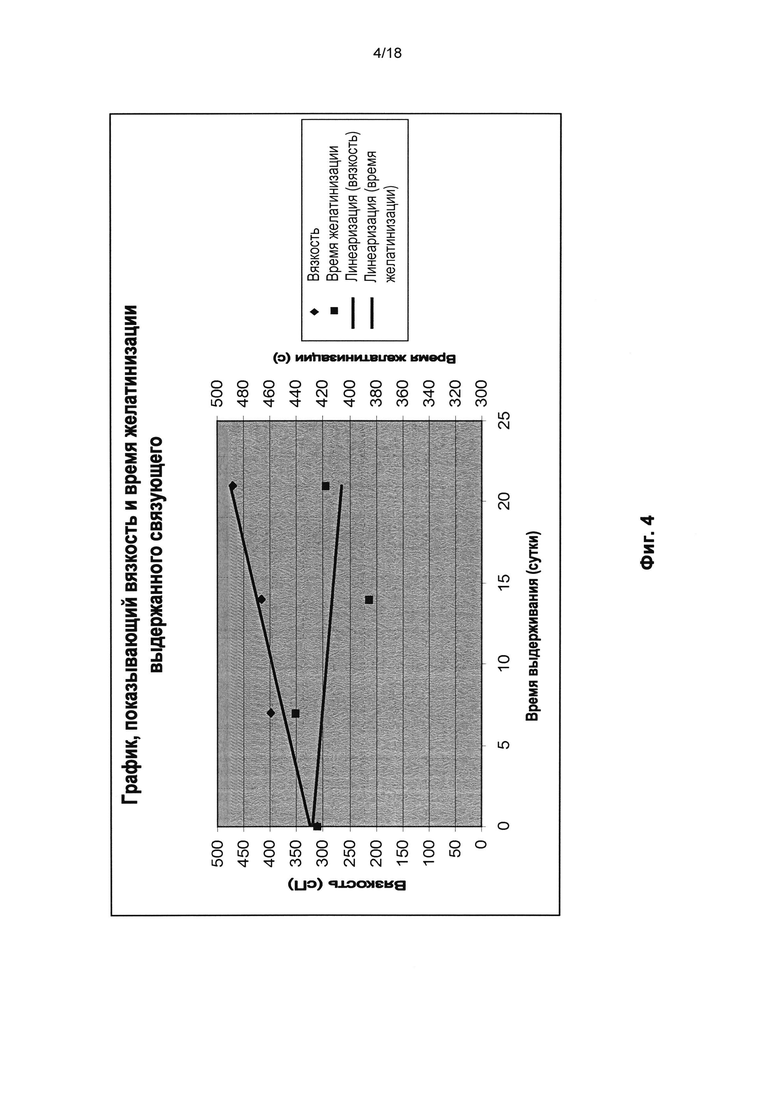

Фиг. 4 - вязкость и время желатинизации выдержанного, предварительно подвергнутого реакции связующего на основе декстрозы/фруктозы + ГМДА, измеренные в тот же день, как плиты были изготовлены.

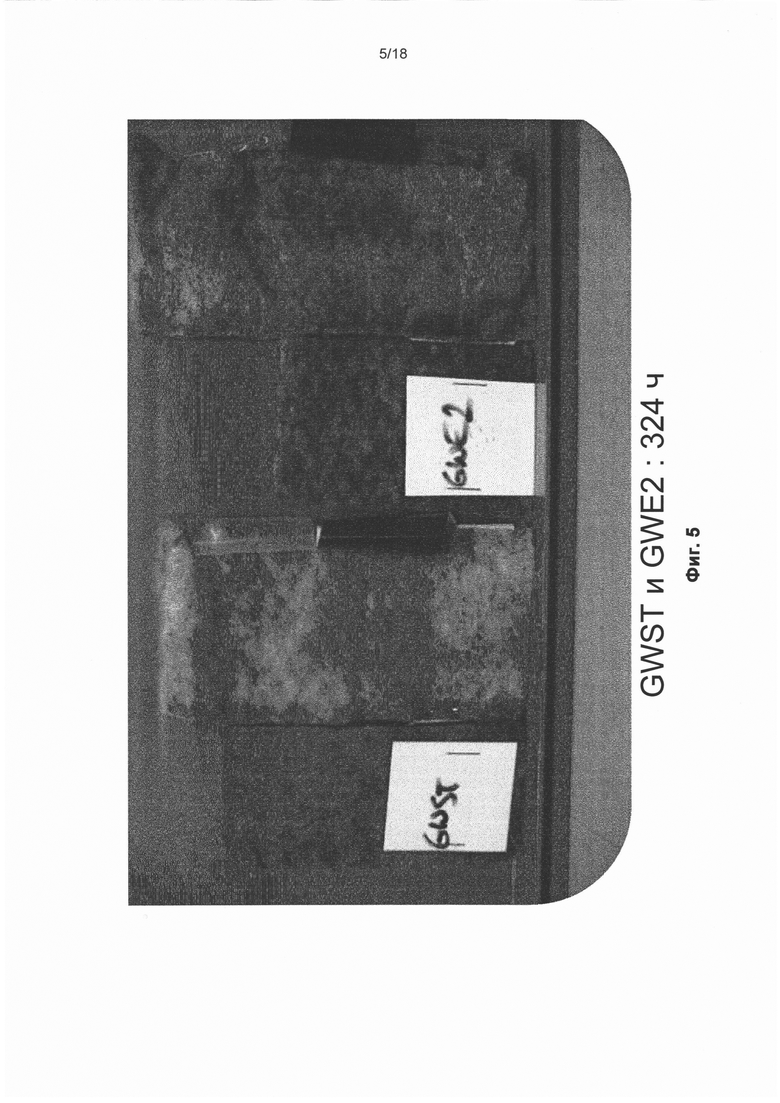

Фиг. 5 - что для предварительно подвергнутого реакции связующего (GWE2) ухудшение свойств меньше, чем для стандартного связующего (GWST) при тестировании в аппарате для ускоренных испытаний покрытий на атмосферостойкость в течение 327 часов под ксеноновой лампой.

Фиг. 6 - изменение вязкости для различных предварительно подвергнутых реакции связующих.

Фиг. 7 - изменение вязкости для различных предварительно подвергнутых реакции связующих.

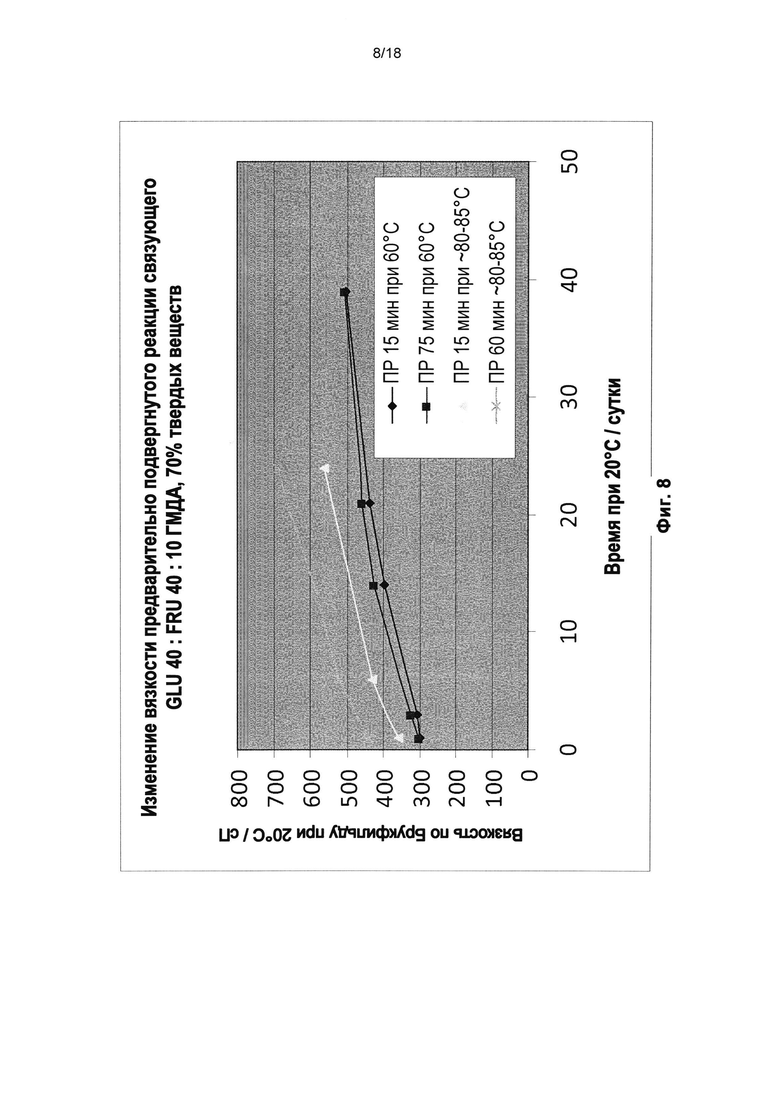

Фиг. 8 - изменение вязкости для различных предварительно подвергнутых реакции связующих.

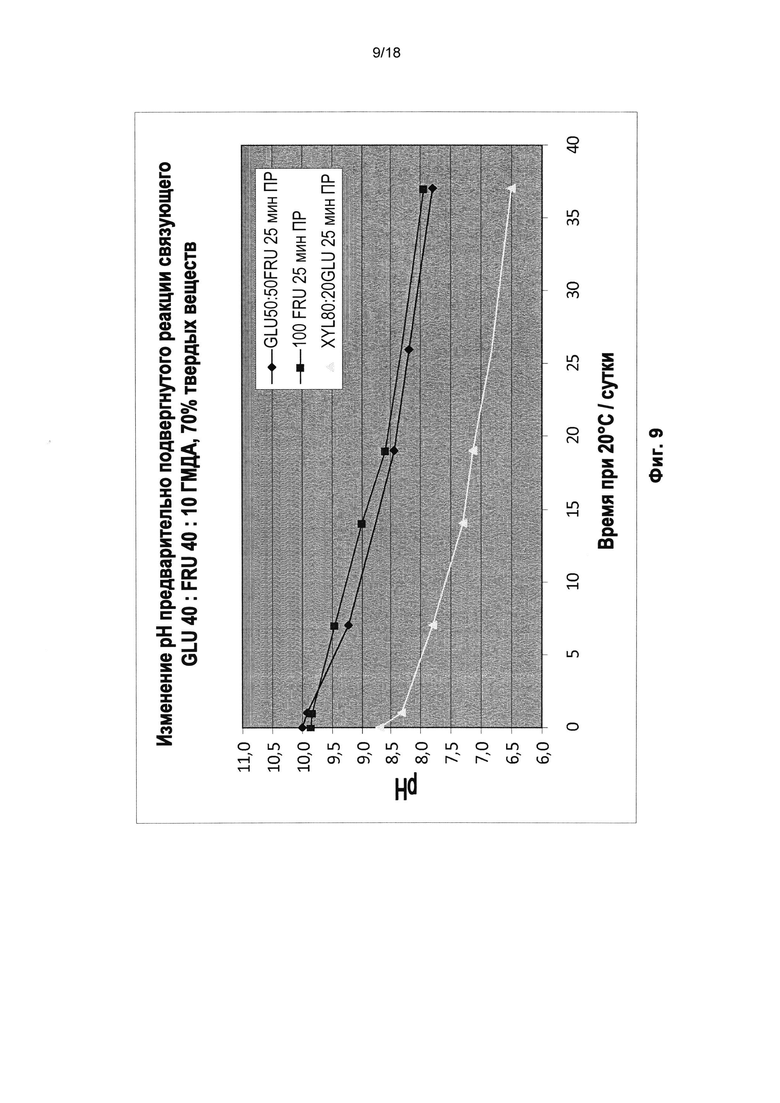

Фиг. 9 - изменение pH для различных предварительно подвергнутых реакции связующих.

Фиг. 10 - время отверждения в зависимости от мольного соотношения HFCS/аммиак/ГМДА при температуре отверждения 120°С.

Фиг. 11 - время отверждения HFCS/аммиак-продуктов предварительной реакции, сшитых при 120°С в зависимости от диамина (ГМДА в сравнении с EDR-104).

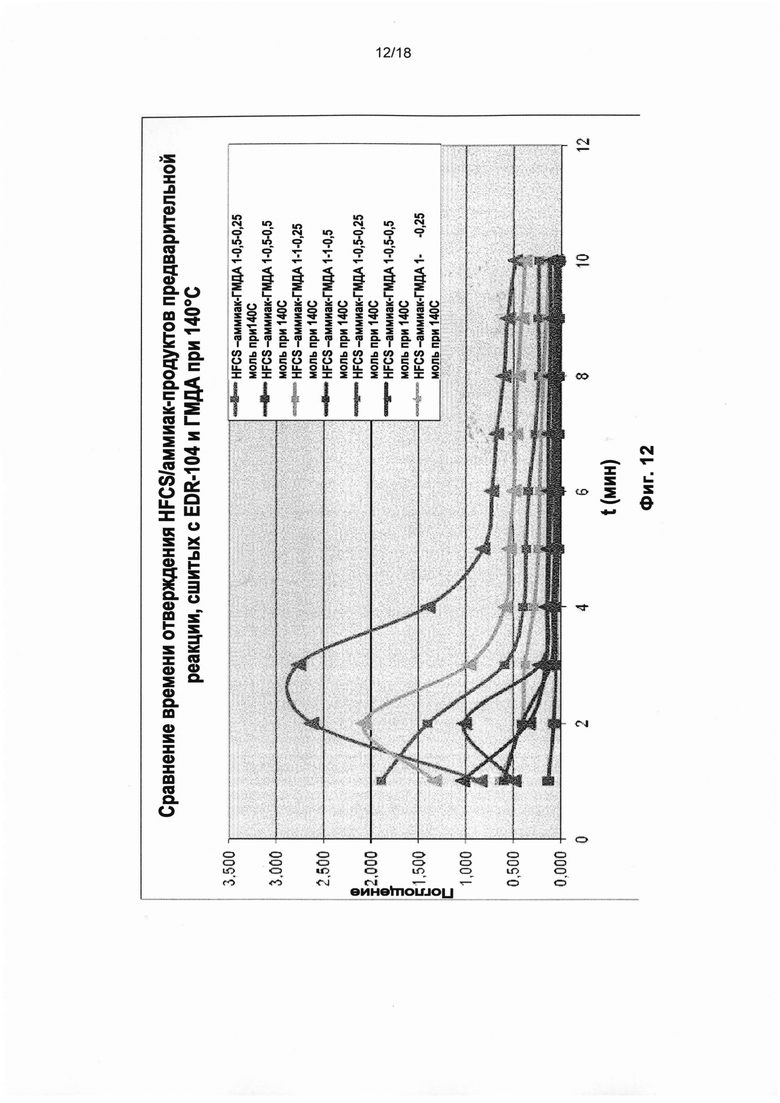

Фиг. 12 - время отверждения HFCS/аммиак-продуктов предварительной реакции, сшитых при 140°С в зависимости от диамина (ГМДА в сравнении с EDR-104).

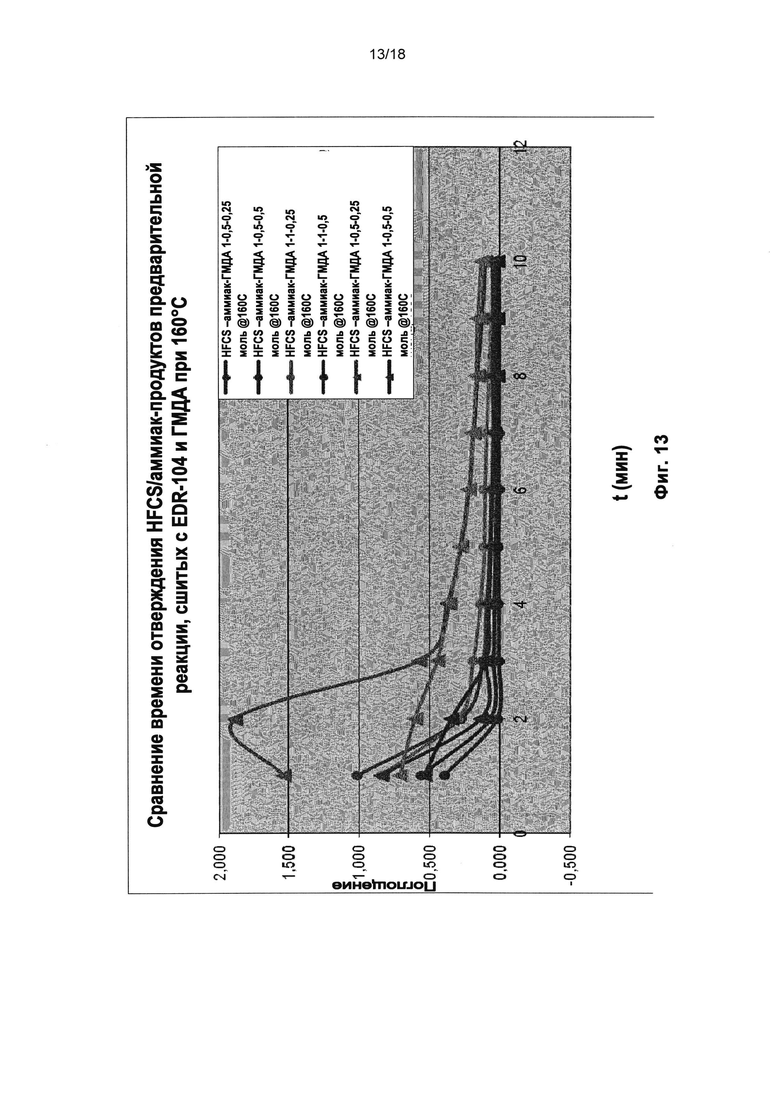

Фиг. 13 - время отверждения HFCS/аммиак-продуктов предварительной реакции, сшитых при 160°С в зависимости от диамина (ГМДА в сравнении с EDR-104).

Фиг. 14 - вид сверху испытуемого образца из минерального волокна.

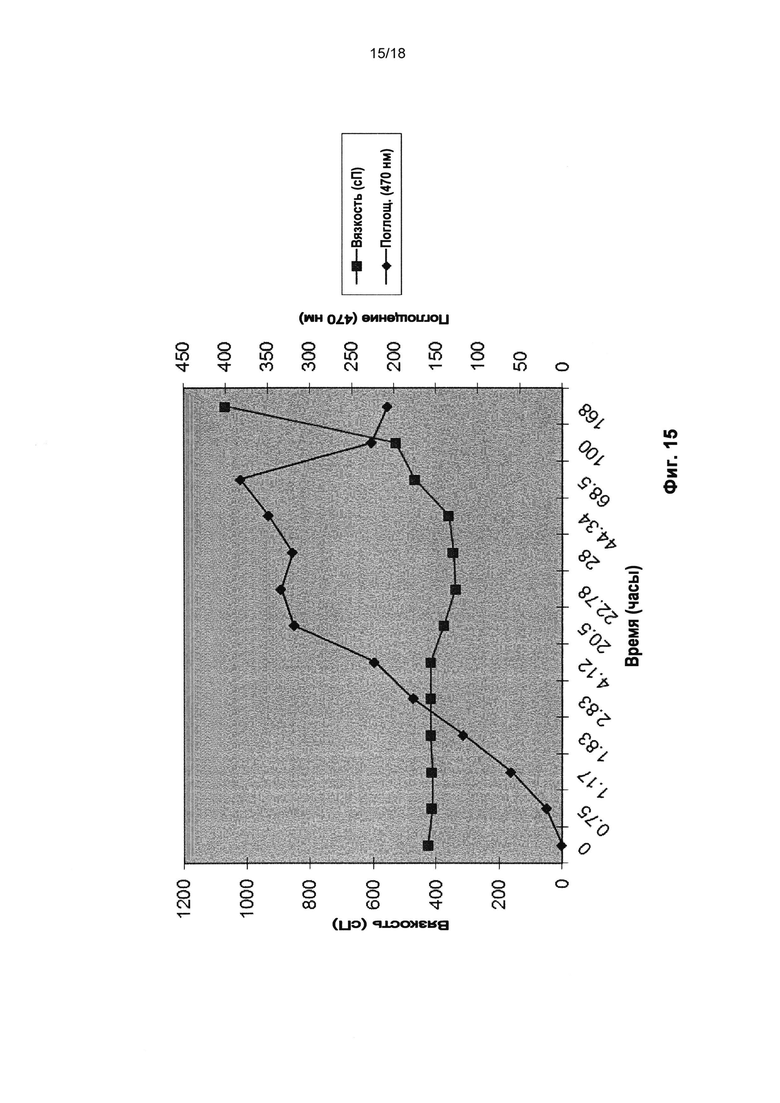

Фиг. 15 - вязкость и поглощение предварительно подвергнутой реакции связующей композиции.

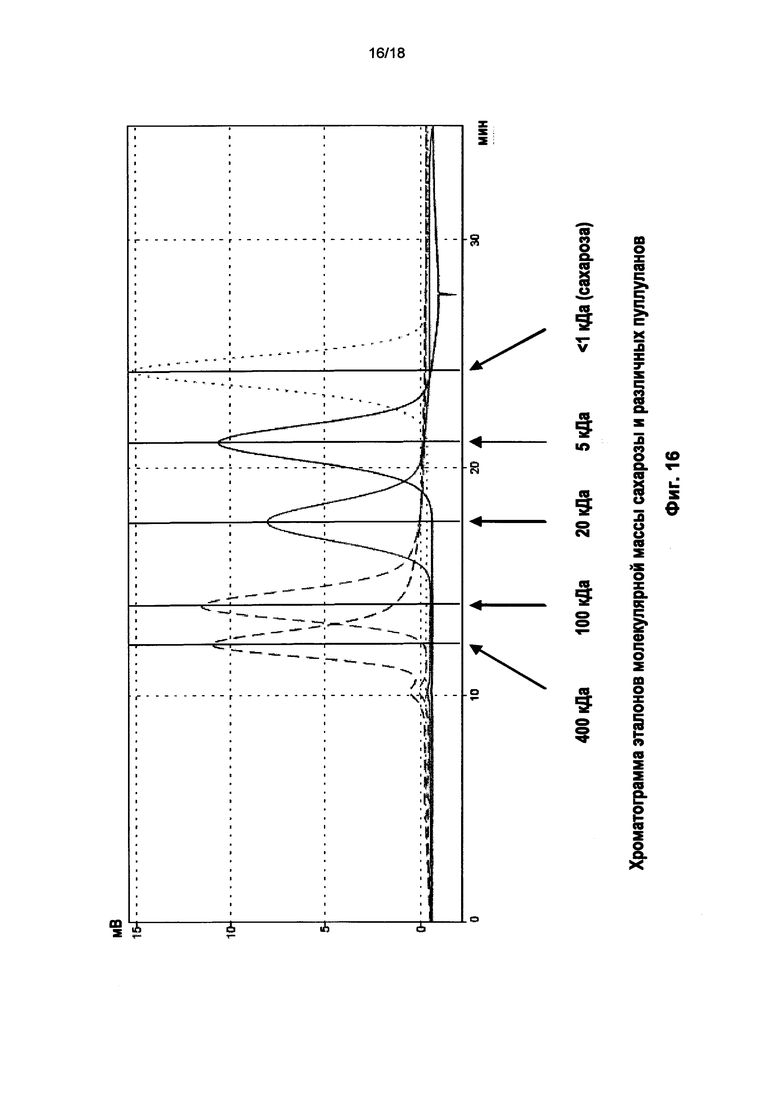

Фиг. 16 показывает: калибровка хроматографа ГПХ.

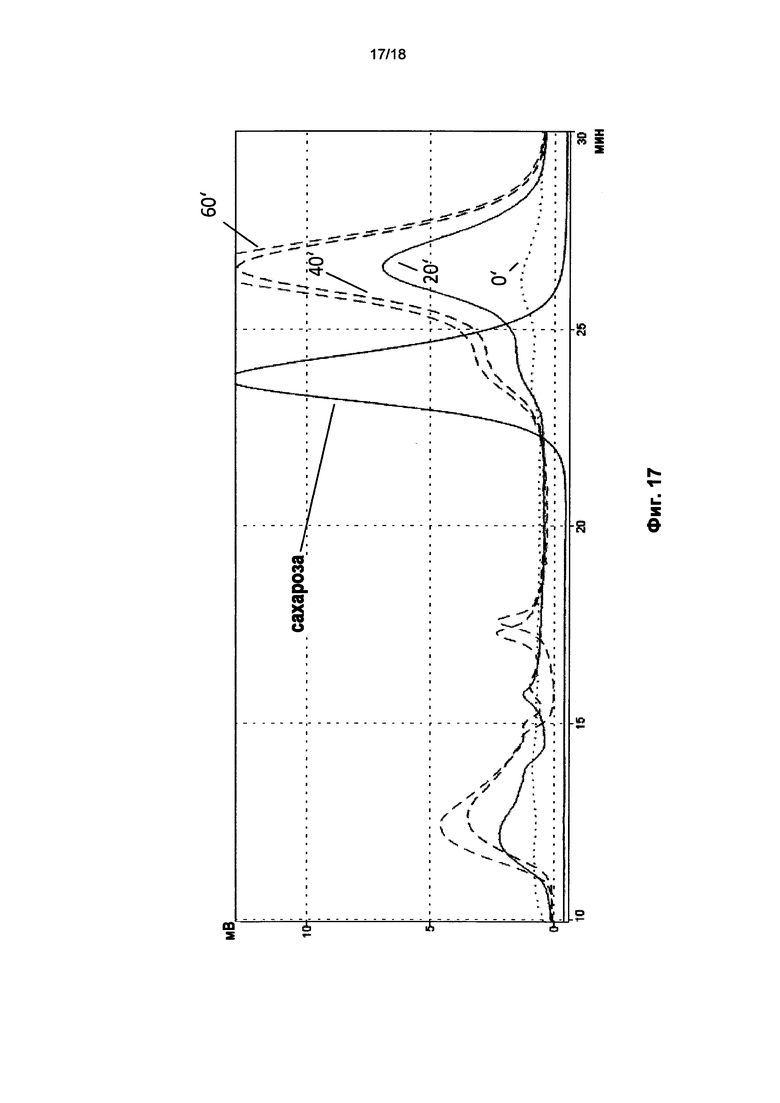

Фиг. 17 показывает: хроматограммы ГПХ предварительно подвергнутой реакции связующей композиции при различных временах предварительной реакции.

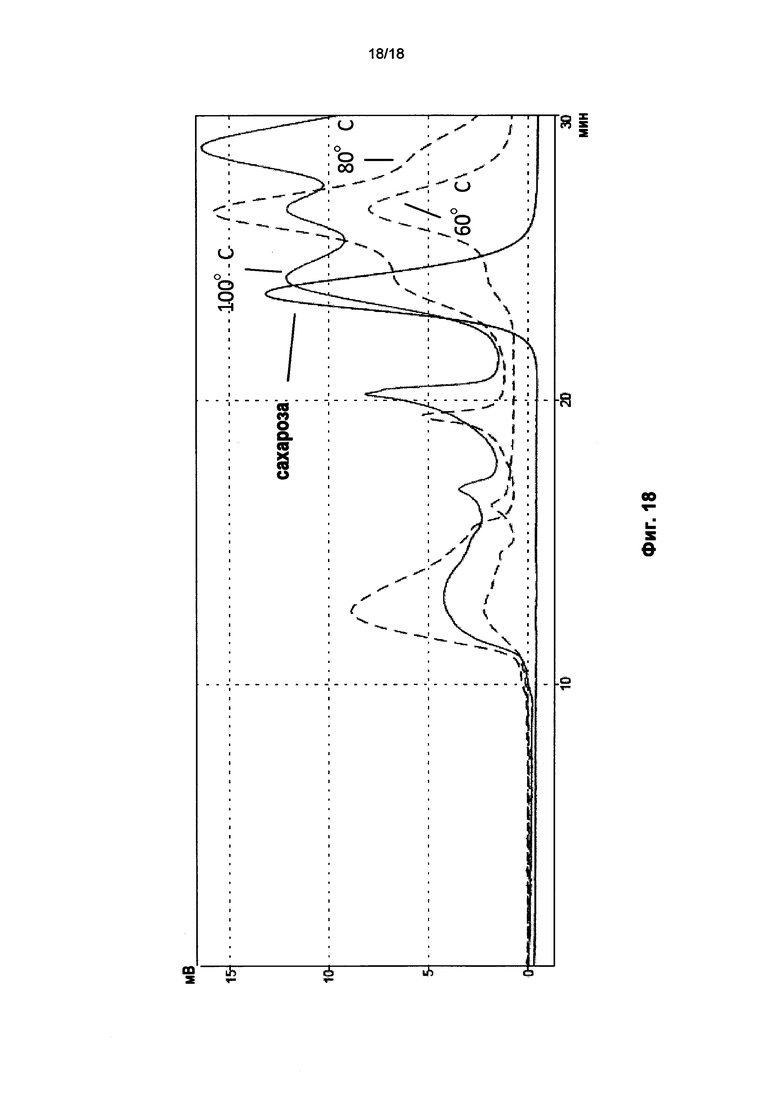

Фиг. 18 - хроматограммы ГПХ предварительно подвергнутой реакции связующей композиции при различных температурах предварительной реакции.

Предварительно подвергнутая реакции связующая композиция по настоящему изобретению успешно преодолевает различные недостатки связующих на основе известных обычных углеводов. В частности, предпочтительные варианты выполнения предварительно подвергнутой реакции связующей композиции могут храниться или транспортироваться в течение длительного периода времени без повторной кристаллизации углеводного компонента или гелеобразования, что может приводить к тому, что связующая композиция станет непригодной. Кроме того, предпочтительные варианты выполнения предварительно подвергнутой реакции связующей композиции по настоящему изобретению приводят к улучшенному времени отверждения, повышенной прочности связывания и уменьшенному ухудшению свойств, например, получаемых волокнистых продуктов. С помощью предпочтительных вариантов выполнения предварительно подвергнутой реакции связующей композиции по настоящему изобретению могут быть получены продукты, содержащие волокна или частицы, которые имеют пониженное содержание непрореагировавших углеводных компонентов, так что они становятся более устойчивыми к микробной деградации.

Настоящее изобретение будет в дальнейшем проиллюстрировано в следующих примерах, но не ограничивается этим.

Пример 1: Предварительно подвергнутая реакции связующая композиция декстрозы и аммиака и сшитая с помощью ГМДА, лимонной кислоты и сульфата аммония

Глюкозу предварительно подвергали взаимодействию с аммиаком в течение различного времени (t=0, 1 и 3 ч) при температуре 100°С и затем сшивали с помощью ГМДА, лимонной кислоты или сульфата аммония, t=0 соответствует смешиванию углеводного компонента и азотсодержащего компонента и немедленному добавлению сшивающего агента, то есть, не представляя никакого время для предварительной реакции.

Расчеты:

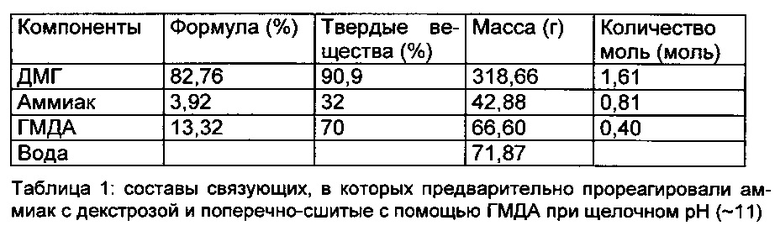

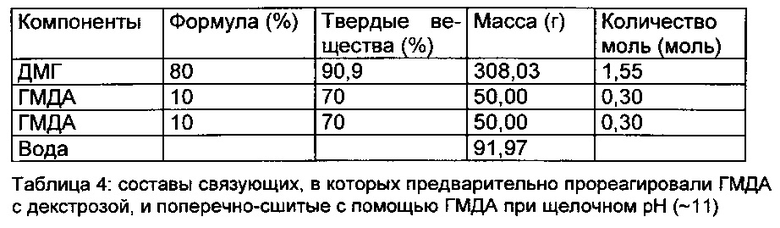

Количество связующих рассчитывали по оптимальному молярному эквиваленту, где сахара предварительно реагируют с половиной эквимолярного количества групп аммиака, и сшивание происходит с другой половиной (таблицы 1-3).

Суммарные соотношения: С=O от сахаров/-NH3 от аммиака/-NH2 от ГМДА или AmSO4 или -СООН от лимонной кислоты составляет 2/1/1.

(82,76% ДМГ + 3,92% аммиака) предварительно подвергнутые реакции + 13,32% ГМДА:

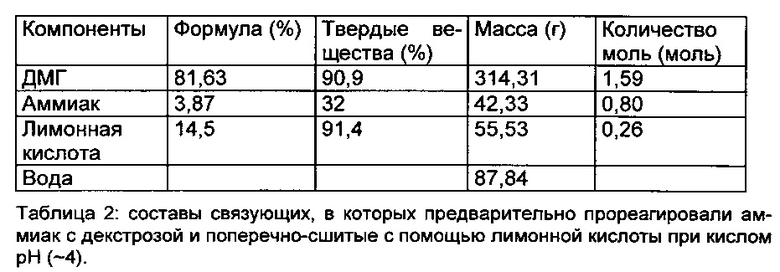

(81,63% ДМГ + 3,87% аммиака) предварительно подвергнутые реакции + 14,5% лимонной кислоты:

(81,22% ДМГ + 3,85% ГМДА), предварительно подвергнутые реакции + 14,93% AmSO4:

Отверждение предварительно подвергнутых реакции связующих:

Как описано выше, девять связующих были получены с 70% твердых веществ и разбавлены до 7% твердых веществ, чтобы подвергнуть их отверждению на фильтрах из микроволокна. Фильтры отверждали в течение 5 минут (хорошо отвержденные) или 2,5 минуты (оставляющие слабый экстракт в воде). Кроме того, связующие разводили до 22,5%, чтобы следить за скоростью их отверждения (см. Фиг. 1). Чтобы следить за скоростью их отверждения, капли связующего помещали на стекловолоконные фильтры и отверждали в течение различного времени. Отвержденные пятна экстрагировали водой и измеряли поглощающую способность фильтрата с помощью спектрофотометра. Поглощающая способность изначально возрастает вследствие образования растворимых окрашенных соединений. Затем поглощающая способность уменьшается вследствие сшивки этих растворимых соединений. Считается, что скорость отверждения равна времени, необходимом для того, чтобы поглощающая способность уменьшилось до минимального значения.

В этой серии экспериментов ГМДА является самым быстрым сшивающим агентом, за которым следуют сульфат аммония и лимонная кислота. Предварительная реакция на 1 час продемонстрировала повышенные скорости отверждения. Сшивание с лимонной кислотой было медленнее с 3 часами предварительной реакции. Сульфат аммония и ГМДА сшивали с одинаковой скоростью после 1 или 3 часов предварительной реакции.

Пример 2: Предварительно подвергнутая реакции связующая композиция декстрозы и ГМДА

Глюкозу предварительно подвергали реакции в течение 0, 15 и 60 минут при 60°C с ГМДА и сшивали с ГМДА, лимонной кислотой или сульфатом аммония.

Расчеты:

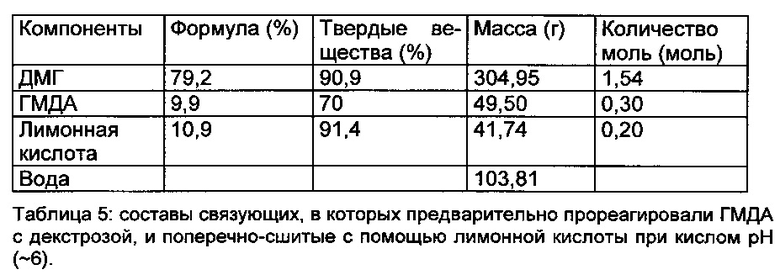

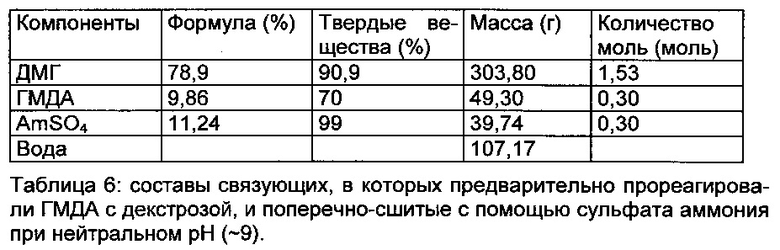

Связующие рассчитывали на основе примера 1:

Суммарные соотношения: С=O от сахаров/-NH2 от ГМДА/-NH2 от ГМДА или AmSO4 или -COOH от лимонной кислоты составляют 2/0,8/0,8 (таблицы 4, 5 и 6).

(80% ДМГ + 10% ГМДА), предварительно подвергнутые реакции, + 10% ГМДА:

(79,2% ДМГ + 9,9% ГМДА), предварительно подвергнутые реакции, + 10,9% лимонная кислота:

(78,9% ДМГ + 9,86% ГМДА), предварительно подвергнутые реакции, + 11,24% AmSO4:

Отверждение предварительно подвергнутых реакции связующих:

Как описано в разделе примера 1, связующие отверждались на фильтрах (в течение 5 минут при 200°С) и в алюминиевых тарелках. Сравнивали их скорости отверждения при 140°С (см. Фиг. 2) по методике, описанной в отношении примера 1, для следующих скоростей отверждения.

В этой серии экспериментов, когда декстроза и ГМДА предварительно прореагировали, ГМДА представляет собой наиболее быстро сшивающий агент, за которым следуют лимонная кислота и сульфат аммония. Это говорит о том, что полимеры, полученные с помощью предварительной реакции с ГМДА, отличаются от тех, которые образуются с аммиаком, следовательно, лимонная кислота становится более эффективным сшивающим агентом, чем сульфат аммония.

Пример 3: Исследование изменения свойств в результате выдерживания предварительно подвергнутой реакции связующей композиции

Цель

Оценить, как изменяются предварительно подвергнутые реакции связующие с течением времени по отношению к производству древесностружечных плит. В частности, обеспечивает индикацию, будет ли выдержанное предварительно подвергнутое реакции связующее производить плиты с лучшей или худшей силой внутреннего сцепления (IB) и будет ли воздействие на степень набухания по сравнению с использованием свежего предварительно подвергнутого реакции связующего.

Введение

Может потребоваться несколько недель от первоначального производства связующего до его использования в лабораторных или заводских испытаниях. Это, главным образом, может быть следствием времени на транспортировку, графиков производства и задержек испытаний. Необходимо знать, влияет ли выдерживание связующего в течение несколько недель на свойства каких-либо плит, изготовленных из него. Считается, что предварительно подвергнутая реакции связующая композиция будет продолжать реакцию со значительно более низкой скоростью при комнатной температуре (~20°С), что может привести i) к продолжению реакции Майяра, приводящей к меланоидинам, что означает, что для окончательного отверждения требуется меньше реакций для завершения и без дополнительной очистки, должно быть более быстрым и легче достижимым, ii) реакция может продолжаться до некоторой степени различными путями, производя молекулы, которые когда связываются в качестве меланоидинов сильнее или, возможно, слабее, когда полностью отверждаются, и iii), эти дополнительные реакции могут производить нежелательные побочные продукты, такие как кислоты, которые могут замедлить отверждение.

Способ:

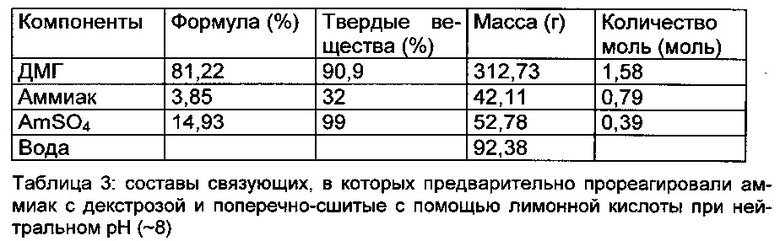

Было произведено 1,8 кг предварительно подвергнутого реакции связующего, состоящего из:

616 г декстрозы,

560 г фруктозы,

200 г ГМДА и

424 г воды.

Предварительную реакцию контролировали в течение 15 минут при 60-63°С. Для этого дополнительные 200 г ГМДА должны быть добавлены, чтобы получить 2 кг связующего. Дополнительное количество ГМДА, действительно необходимое для смешивания, рассчитывали и добавляли по мере необходимости, чтобы предварительно прореагировало необходимое количество. Никакого дополнительного ГМДА к реакционной смеси предварительной реакции никогда не добавляли.

Плиты изготовляли на следующий день после того, как предварительно подвергнутое реакции связующее было получено, и каждые 7 дней с этого момента. Вязкость предварительно подвергнутой реакции связующей композиции и время желирования связующего, полученного из нее, измеряли после того, как были изготовлены плиты. Две плиты были изготовлены с каждой смесью, посредством прессования и отверждением между плитами пресса при следующих условиях;

Размер плиты - 300 мм × 300 мм × 10 мм

Желаемая плотность - 650 кг/м3

Влажность щепы - 3,1%

% Связующего - 10,0% по массе

Температура плиты - 195°С

Пресс-фактор - 14 с/мм

Давление - 504 кН

Если предположить, что первая смесь изготовлена в день 0, плиты изготовляли в день 0, 7, 14 и 21. В дни 0 и 14 только одну плиту тестировали, так как в день 0 одну плиту изготовили при 12 с/мм, а на 14 день одну плиту использовали для тестирования новой методики.

После производства плиты кондиционировали в аналогичных условиях в течение как минимум 3 дней перед тестированием. Тестирование состояло из тестов на внутреннее сцепление на устройстве Testometric, и как 2 часовое, так и 24 часовое тестирования набухания на водяной бане при температуре 20°С.

Результаты:

Пример 4: Препаративный способ изготовления композиций предварительно подвергнутых реакции связующих

Композиция предварительно подвергнутого реакции связующего может быть изготовлена путем следующей процедуры:

1. Добавить требуемое количество горячей воды к необходимому количеству сахара(ов).

2. Записать общую массу стакана, раствора и палочки для перемешивания.

3. Использовать нагревание и перемешивание для ускорения растворения. Электроплитка и электрическая мешалка хорошо подходят. Это может занять 30 минут или дольше. Убедиться, что все кристаллы растворились и раствор стал прозрачным.

4. Температура раствора углевода (например, декстрозы) должна быть около 55°С-60°С после растворения. Если это не так, то отрегулировать ее до нужного значения.

5. Проверить массу стакана, раствора и палочки для перемешивания и дополнить до записанной массы в (2.) водой для учета испарения.

6. Добавить требуемое количество азотсодержащего компонента (например, ГМДА) и записать новую общую массу, а затем применить перемешивание.

7. Температура реакции должна возрасти до 60°С, и ее необходимо поддерживать между 60-63°С, используя электрическую плитку, если это необходимо.

8. Поддерживать температуру в течение 15 минут, постоянно помешивая электрической мешалкой. Раствор должен стать желтым -> коричневым -> очень темно-коричневым.

9. Проверить массу и долить до массы, записанной в (6.), для учета испарения.

10. Быстро охладить раствор в неплотно герметичных контейнерах, чтобы как можно в большей степени избежать испарения. Водяная баня хорошо подходит для этого, так как разделение раствора на несколько частей способствует охлаждению. Важно, чтобы реакционная смесь была охлаждена перед использованием, и возможность испарения уменьшена.

11. После охлаждения предварительно подвергнутый реакции раствор готов. Вязкость при 20°С должна быть в области 300-320 сП.

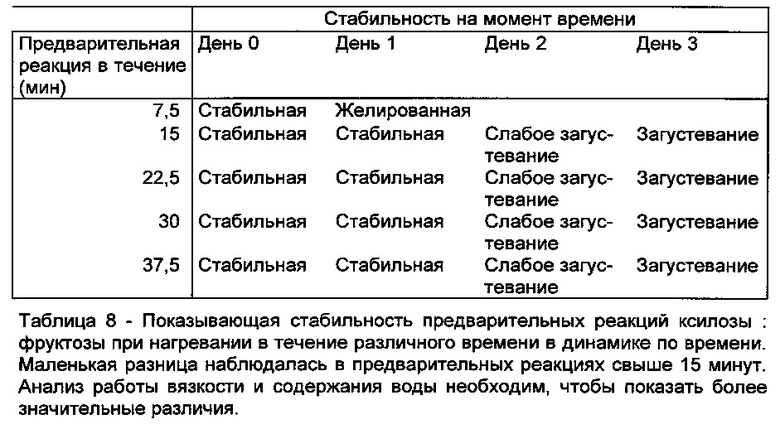

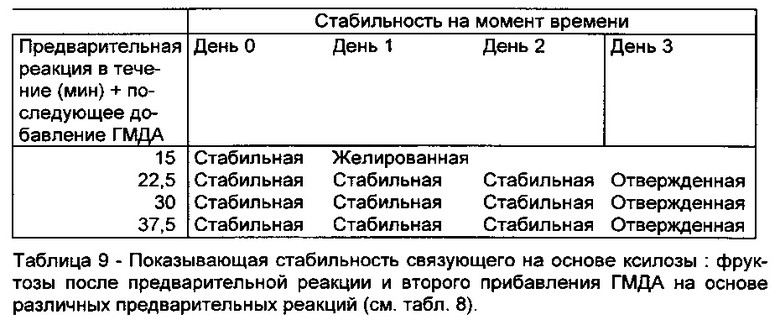

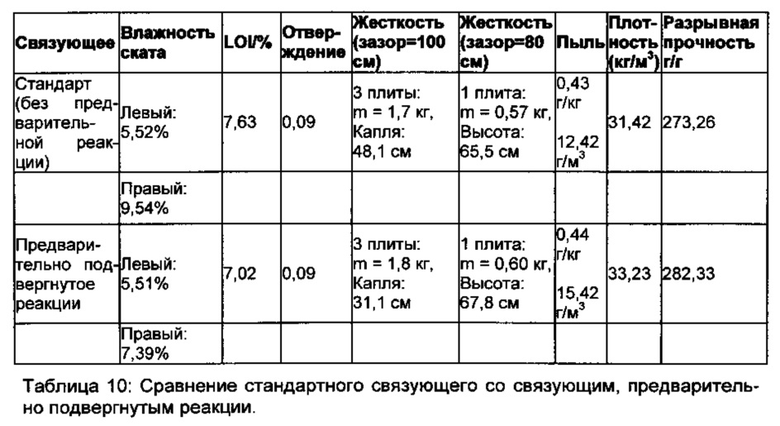

Пример 5: Стабильность предварительно подвергнутых реакции связующих на основе ксилозы: фруктозы + ГМДА

Без предварительной реакции, при объединении раствора углевода, содержащего 50% ксилозы, желирование обычно происходит в течение 5 минут. Соответственно изготовление плит с использованием такого связующего является невозможным. С предварительной реакцией, однако, возможно сделать стабильное связующее, которое было успешно использовано для создания древесных плит.