Область техники, к которой относится изобретение

Настоящее изобретение относится к водному связующему для изделий из минерального волокна с улучшенным сопротивлением старению, способу производства клееного изделия из минерального волокна с использованием указанного связующего и изделию из минерального волокна, находящегося в контакте с отвержденным связующим.

Известный уровень техники

Изделия из минерального волокна обычно включают искусственную стеклонить (MMVF) такую как, например, стекловолокно, керамическое волокно, базальтовое волокно, шлаковата, минеральная вата и каменная вата, которые связаны вместе отвержденным термореактивным полимерным связующим. Для использования в качестве термо- и звукоизолирующих изделий маты из связанных минеральных волокон обычно производят превращением расплава подходящего сырья в волокно общепринятым способом, например намоткой или способом с каскадом роторов. Волокна вдувают в камеру волокноосаждения и когда они находятся в воздухе и все еще горячие, их опрыскивают раствором связующего, и они осаждаются случайным образом в виде мата или паутины на движущийся конвейер. Затем мат из волокна подают в печь отверждения, где нагретый воздух продувают через мат для отверждения связующего и жесткого связывания вместе минеральных волокон.

Ранее предпочтительными связующими смолами являлись фенол/формальдегидные смолы, которые могут производиться экономично и их пригодность для использования в качестве связующего может быть расширена за счет введения мочевины. Однако желание снизить выделение летучих органических соединений (VOC) из изделий в связи с существующими и предложенными законодательными актами, направленными на снижение или исключение формальдегида, привели к разработке связующих, свободных от формальдегида, таких как, например, композиции связующих на основе поликарбоксильных полимеров и полиспиртов в соответствии с раскрытыми в ЕР-А-583086, ЕР-А-990727 и US-A-5,318,990.

Другая группа не-фенол/формальдегидных связующих для минерального волокна является продуктами реакции присоединения/элиминирования алифатических и/или ароматических ангидридов с алканоламинами, например, в соответствии с раскрытыми в WO 99/36368, WO 01/05725, WO 01/96460, WO 02/06178, WO 2004/007615 и WO 2006/061249. Эти связующие минерального волокна водорасторимы и демонстрируют превосходные свойства связывания в плане скорости и плотности отверждения. Кроме того, в зависимости от области использования, сопротивления старению и, в частности, механической прочности после старения изделия из минерального волокна, соединенного такими связующими, сохраняет эксплуатационные свойства, привлекающие постоянное внимание.

Краткое раскрытие изобретения

Соответственно целью настоящего изобретения является предложение композиции водного связующего, которая особенно подходит для связывания минеральных волокон, которая демонстрирует превосходные характеристики связывания в плане скорости отверждения и прочности, обладающей хорошей растворимостью в воде и устойчивостью к разбавлению, и способностью обеспечения заметно улучшенного сопротивления старению.

Другой целью настоящего изобретения является предложение изделия из минерального волокна, соединенного отвержденной композицией связующего и демонстрирующего улучшенное сопротивление старению.

В соответствии с первым аспектом настоящего изобретения предложена композиция водного связующего, содержащая водорастворимый компонент связующего, полученная взаимодействием глицерина и, по меньшей мере, одного алканоламина с, по меньшей мере, одним ангидридом карбоновой кислоты при таком соотношении, что отношение эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) к эквивалентам карбоксильных групп (COOH) в компоненте связующего находится в диапазоне от около 0,4 до 2,0, глицерин используют в таком количестве, что отношение эквивалентов ОН групп глицерина к общему количеству эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) составляет 0,1-0,9, и необязательной обработкой продукта реакции основанием.

В соответствии со вторым аспектом настоящего изобретения предложен способ изготовления изделия из клееного минерального волокна, который включает стадии приведения в контакт минерального волокна или изделия из минерального волокна с композицией водного связующего, как определено выше, и отверждения композиции связующего.

В соответствии с третьим аспектом настоящего изобретения предложено изделие из минерального волокна, включающее минеральное волокно в контакте с отвержденной композицией связующего, определенной выше.

Изделия из минерального волокна, изготовленные из водной композиции в соответствии с настоящим изобретением, демонстрируют улучшенное сопротивление старению и, в частности, более высокую механическую прочность, сохраняющуюся после старения.

Описание предпочтительных осуществлений

Водная композиция связующего, свободная от формальдегида, в соответствии с настоящим изобретением включает водорастворимый компонент связующего, который может быть получен взаимодействием глицерина и, по меньшей мере, одного алканоламина, с, по меньшей мере, с одним ангидридом карбоновой кислоты при таком соотношении, что отношение эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) к эквивалентам карбоксильных групп (COOH) в компоненте связующего находится в диапазоне от около 0,4 до 2,0, глицерин используют в таком количестве, что отношение эквивалентов ОН групп глицерина к общему количеству эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) составляет 0,2-0,9, и необязательной обработкой продукта реакции основанием.

Компонент связующего

Компонент связующего композиции водного связующего в соответствии с настоящим изобретением включает водорастворимый продукт реакции глицерина и алканоламина с ангидридом карбоновой кислоты.

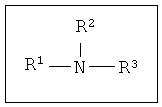

Предпочтительными алканоламинами для использования при получении компонента связующего являются алканоламины, по меньшей мере, с двумя гидроксильными группами, такими как, например, алканоламины, представленные формулой

где R1 является водородом, C1-10 алкильной группой или C1-10 гидроксиалкильной группой; R2 и R3 являются C1-10 гидроксиалкильными группами.

Предпочтительно R2 и R3 независимо являются С2-5 гидроксиалкильными группами и R1 является водородом, С1-5 алкильной группой или С2-5 гидроксиалкильной группой. Особенно предпочтительными гидроксиалкильными группами являются β-гидроксиалкильные группы.

Конкретными примерами подходящих алканоламинов являются диэтаноламин, триэтаноламин, диизопропаноламин, триизопропаноламин, метилдиэтаноламин, этилдиэтаноламин, n-бутилдиэтаноламин, метилдиизопропаноламин, этилизопропаноламин, этилдиизопропаноламин, 3-амино-1,2-пропандиол, 2-амино-1,3-пропандиол и трис(гидроксиметил)аминометан. В настоящее время предпочтительным алканоламином является диэтаноламин.

Ангидрид карбоновой кислоты в качестве реагирующего вещества может быть выбран из насыщенных или ненасыщенных алифатических и циклоалифатических ангидридов, ароматических ангидридов и их смесей, предпочтительными являются насыщенные или ненасыщенные циклоалифатические ангидриды, ароматические ангидриды и их смеси. В особенно предпочтительном осуществлении изобретения используются два различных ангидрида, выбранные из циклоалифатического и/или ароматического ангидридов. Эти различные ангидриды предпочтительно реагируют последовательно.

Конкретными примерами подходящих алифатических ангидридов являются янтарный ангидрид, малеиновый ангидрид и глутаровый ангидрид. Конкретными примерами подходящих циклоалифатических ангидридов являются тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид и надиканигидрид, т.е. эндо-цис-бицикло[2.2.1]-5-гептен-2,3-дикарбоновый ангидрид. Конкретными примерами подходящих ароматических ангидридов являются фталевый ангидрид, метилфталевый ангидрид, ангидриды тримеллитовой и пиромеллитовой кислот.

В вышеуказанном осуществлении использование двух различных ангидридов, комбинации циклоалифатического и ароматического ангидрида, является особенно предпочтительным, например, комбинации тетрагидрофталевого ангидрида (ТНРА) и тримеллитового ангидрида (ТМА). Мольное отношение циклоалифатического ангидрида к ароматическому ангидриду предпочтительно находится в диапазоне 0,1-10, более предпочтительно в диапазоне 0,5-3. Испытания системы ТНРА/ТМА неожиданно показали, что более низкое мольное отношение ТНРА к ТМА приводит к более высокой скорости отверждения.

При получении компонента связующего соотношение реагирующих глицерина, алканоламина и ангидрида карбоновой кислоты выбрано так, что отношение эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) к эквивалентам карбоксильных групп (COOH) составляет, по меньшей мере, 0,4, более предпочтительно, по меньшей мере, 0,6. Использование этих минимальных отношений исключает слишком высокий избыток непрореагировавшей кислоты, который при определенных условиях мог бы привести к перемещению связующего в печи отверждения, т.е. к неравномерному распределению связующего между верхом и низом мата или сети из минерального волокна. Более того, большие количества непрореагировавшей кислоты могут увеличить коррозионную активность.

С другой стороны, свойства конечной композиции связующего, такие как поведение при отверждении, долговечность, стойкость к влаге, определяются общим отношением присутствующих реакционных групп. Следовательно, для оптимальных эксплуатационных характеристик отношение эквивалентов аминогрупп и гидроксильных групп (NH+OH) к эквивалентам карбоксильных групп в компоненте связующего предпочтительно доводится до 2,0 или менее, более предпочтительно до 1,7 или менее. Обычно отношение эквивалентов в компоненте связующего (NH+OH)/(COOH) находится в диапазоне 1,25-1,55.

Глицерин в реакции используется в таком количестве, что отношение эквивалентов ОН групп глицерина к общему количеству эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) составляет 0,2-0,9, предпочтительно 0,3-0,8 и более предпочтительно 0,5-0,8.

Реакцию между глицерином, алканоламином и ангидридом карбоновой кислоты проводят обычным образом; например, как описано в WO 99/36368, WO 01/05725, WO 02/06178, WO 2004/007615 и WO 2006/061249, полное содержание которых включено в описание ссылкой.

Температура реакции обычно находится в диапазоне 50-200°С. В предпочтительном осуществлении и, в частности, когда используются два различных ангидрида, глицерин и алканоламин, сначала нагревают, по меньшей мере, до около 40°С, предпочтительно, по меньшей мере, до около 60°С, после чего добавляют первый ангидрид, и температуру реакции повышают, по меньшей мере, до около 70°С, предпочтительно, по меньшей мере, до около 95°С и более предпочтительно, по меньшей мере, до около 125°С, при которой добавляют второй ангидрид к реакционной смеси, когда по существу весь первый ангидрид растворился и/или прореагировал. Увеличение температуры реакции от 70-95 до 100-200°С дает возможность более высокому превращению мономеров в олигомеры. В этом случае предпочтительным диапазоном температур является 105-170°С, более предпочтительно 110-150°С.

Если воду добавляют после того, как прореагировал первый ангидрид, или вместе со вторым ангидридом, или перед добавлением второго ангидрида, или в конце реакции в количестве, которое позволяет легко перекачивать связующее насосом, получается связующее с повышенным молекулярным весом (по сравнению с добавлением воды сначала), все еще имеющее желательную способность к перекачке насосом, вязкость и способность к разбавлению водой и содержащее меньше непрореагировавших мономеров.

Для улучшения растворимости в воде и способности к разбавлению связующего может быть добавлено основание до pH около 8, предпочтительно pH около 5-8 и более предпочтительно pH около 6-7. Кроме того, добавление основания будет, по меньшей мере, частично нейтрализовывать непрореагировавшие кислоты и параллельно снижать коррозионную активность. Обычно основание добавляют в количестве, достаточном для достижения желательной растворимости в воде или способности к разбавлению. Основание предпочтительно выбрано из летучих оснований, которые испаряются при температуре отверждения или более низкой, и, следовательно, не будут влиять на отверждение. Конкретными примерами подходящих оснований являются аммиак (NH3) и органические амины, такие как диэтаноламин (DEA), триэтаноламин (TEA) и диметилэтаноламин (DMEA). Основание предпочтительно добавляют к реакционной смеси после того, как реакция между глицерином, алканоламином и ангидридом(ами) карбоновой кислоты была активно остановлена добавлением воды.

При необходимости в реакции может быть использован дополнительный мономер кислоты и предпочтительно добавлен к реакционной смеси перед добавлением ангидрида. Конкретными примерами подходящих мономеров кислот являются ди-, три- и поликарбоновые кислоты, такие как адипиновая кислота, лимонная кислота, себациновая кислота, азелаиновая кислота, янтарная кислота, винная кислота и тримеллитовая кислота.

Кроме того, могут быть добавлены один или более поликарбоксильных сшивающих агентов после завершения реакции и, необязательно вместе с основанием. Подходящими поликарбоксильными агентами являются, например, гомополимеры и сополимеры мономеров кислот, таких как акриловая кислота, алкилакриловая кислота (например, метакриловая кислота) и малеиновая кислота, и сополимеры таких мономеров кислот и акрилатов. Весовое процентное содержание этих поликарбоксильных сшивающих агентов составляет, по меньшей мере, 0,5, предпочтительно, по меньшей мере, 10% мас. и до 50, предпочтительно до 30% мас., более предпочтительно до 15% мас. по отношению к композиции связующего.

Добавки

Композиция связующего в соответствии с настоящим изобретением может включать одну или более обычных добавок к связующему.

Они включают, например, силаны такие как, например, γ-аминопропилтриэтоксисилан, ускорители отверждения такие как, например, β-гидроксиалкиламиды; свободная кислота и солевые формы фосфорной кислоты, фосфоновой кислоты, фосфиновой кислоты, лимонной кислоты и адипиновой кислоты. Также могут быть использованы другие сильные кислоты, такие как борная кислота, серная кислота, азотная кислота и p-толуолсульфокислота отдельно или в комбинации с только что упомянутыми кислотами, в частности с фосфорной, фосфоновой или фосфиновой кислотой. Другими подходящими добавками к связующему являются термостабилизаторы; УФ-стабилизаторы; агенты улучшающие гидролитическую стабильность, такие как моноалканоламины, аллиламины, пероксидные соединения, эпоксидные соединения, соединения, имеющие, по меньшей мере, одну алифатическую длинноцепочечную часть и, по меньшей мере, одну функциональную группу, и SBR латексы; поверхностно-активные вещества; наполнители, такие как глина, силикаты и сульфат магния; пигменты, такие как диоксид титана; гидрофобизирующие агенты, такие как фторированные соединения, минеральные и силиконовые масла; антипирены; ингибиторы коррозии; мочевина; диоксид кремния; гидроксид магния и др.

Эти добавки к связующему и присадки используются в обычных количествах, в общем не превышающих 20% мас. твердого связующего. Количество ускорителя отверждения в композиции связующего обычно составляет 0,05-5% мас. твердого вещества и также количество силанов обычно составляет 0,05-5% мас.

При необходимости могут быть использованы совместные связующие, такие как, например, углеводы в количествах, например, до 25-30% мас. по отношению к твердому к связующему.

Конечная композиция связующего

Содержание твердого вещества в композиции связующего в соответствии с настоящим изобретением предпочтительно составляет 10-40% мас. Часто это диапазон концентрации связующего в складской таре перед использованием.

В виде, готовом для применения, содержание твердого вещества в связующем предпочтительно составляет 1-30% мас.

Для транспортировки часто используется содержание твердого вещества в связующем 60-75% мас.

Для достижения приемлемых потребительских свойств, в частности способности к распылению, может быть скорректирована вязкость композиции связующего. Это выполняется, например, регулировкой типа и концентрации компонентов связующего в водной системе связующего. Вязкость может сохраняться в желательном диапазоне, например, регулированием молекулярного веса компонента связующего (более низкая температура реакции, остановка реакции добавлением воды на более ранней стадии реакции, и т.д.) и подходящим контролем относительных количеств компонентов связующего и воды в качестве растворителя.

Изделие из минерального волокна

Композиция связующего без формальдегида в соответствии с настоящим изобретением может быть нанесена на минеральные волокна или изделия из минеральных волокон обычными способами такими как, например, распылением воздухом или без воздуха, распылением вращающимся диском, грунтованием, пропиткой, нанесением с помощью валка, нанесением наливом, нанесением лопаткой или подобными.

Используемые минеральные волокна могут быть любыми из искусственной стеклонити (MMVF), стекловолокна, керамического волокна, базальтового волокна, шлаковаты, минеральной ваты, каменной ваты и др. Изделиями из минерального волокна являются, например, тканые и нетканые материалы, маты, коврики, пластины, листы и другие фасонные изделия, которые находят применение, например, в качестве тепло- или звукоизолирующих материалов, амортизации вибрации, строительных материалов, изоляции фасада, армирующих материалов для мягкой кровли или настила полов, фильтровальной массы, ростовой среды садовых культур и в других применениях.

Для изготовления обычных тепло- или звукоизоляционных изделий обычно связующее применяется в количестве 0,1-15%, предпочтительно 0,3-10%, от клееного изделия из минерального волокна.

В общем композиция связующего применяется обычно распылением, сразу после волокнообразования расплава минерала, после чего минеральная вата с покрытием отверждается в печи отверждения, в которой нагретый воздух пропускают через сеть из минеральной ваты для отверждения связующего. Как правило, печь отверждения используется при температуре около 200-400°С. Предпочтительно, температура отверждения составляет около 225-300°С. В общем время нахождения в печи отверждения от 30 секунд до 20 минут, в зависимости, например, от плотности изделия.

Помимо обычного отверждения нагревом (например, горячий воздух) могут быть использованы другие способы отверждения, например отверждение микроволновым или инфракрасным облучением. Если желательно, сеть из минеральной ваты также может быть подвергнута формованию перед отверждением.

Клееное изделие из минерального волокна, выходящее из печи отверждения в форме, например, коврика, может быть разрезано до желательного размера и при необходимости спрессовано для упаковки и отгрузки. Оно также может использоваться как промежуточный продукт для изготовления фасонных изделий и композитных материалов.

Хотя композиция водного связующего, несодержащая формальдегида, в соответствии с настоящим изобретением особенно полезна для связывания минеральных волокон, она в одинаковой степени может использоваться в других применениях, обычных для связующих и проклеивающих веществ, например, как связующее для формовочного песка, древесно-стружечных плит, стеклоткани, целлюлозных волокон, нетканых бумажных изделий, композитов, формованных изделий, покрытий и т.д.

Следующие примеры предназначены для дальнейшей иллюстрации композиции водного связующего и их использования в качестве связующего для изделий из минерального волокна. Части и проценты являются весовыми, если не оговорено иное.

В примерах используются следующие сокращения:

DEA: диэтаноламин

РТА: фталевый ангидрид

ТНРА: тетрагидрофталевый ангидрид

Пример 1. Стандартная смола

300 г DEA помещают в круглодонную трехгорлую стеклянную колбу с механической мешалкой. Ее нагревают до 60°С, при которой добавляют 156 г ТНРА. Температуру постепенно повышают до 90°С, при которой добавляют 104 г ТНРА. Реакционную смесь нагревают до 130°С, при которой ее оставляют в течение 45 минут при перемешивании. Затем добавляют 162 г ТМА к реакционной смеси и температуру поддерживают в течение 1 часа. После охлаждения до 110°С медленно добавляют 420 г воды, поддерживают температуру 70°С в течение одного часа, после чего конечную смолу охлаждают, отделяют, измеряют pH и смолу сохраняют для дальнейшего использования.

Пример 2. Замена 50% глицерина (EQ)

75 г DEA помещают в круглодонную трехгорлую стеклянную колбу с механической мешалкой и смешивают с 66 г глицерина. Смесь нагревают до 60°С, при которой добавляют 78,3 г ТНРА. Температуру постепенно повышают до 90°С, при которой добавляют 52,2 г ТНРА. Реакционную смесь нагревают до 130-135°С, при которой ее оставляют в течение 45 минут при перемешивании. Затем добавляют 81 г ТМА к реакционной смеси и температуру поддерживают в течение 1 часа. После охлаждения до 110°С медленно добавляют 204 г воды, поддерживают температуру 70°С в течение одного часа, после чего конечную смолу охлаждают, отделяют, измеряют pH и смолу сохраняют для дальнейшего использования.

Пример 3. Замена 100% глицерина (EQ)

132 г глицерина помещают в круглодонную трехгорлую стеклянную колбу с механической мешалкой. Ее нагревают до 60°С, при которой добавляют 78,3 г ТНРА. Температуру постепенно повышают до 90°С, при которой добавляют 52,2 г ТНРА. Реакционную смесь нагревают до 130-135°С, при которой ее оставляют в течение 45 минут при перемешивании. Затем добавляют 81 г ТМА к реакционной смеси и температуру поддерживают в течение 1 часа. После охлаждения до 110°С медленно добавляют 192 г воды, поддерживают температуру 70°С в течение одного часа, после чего конечную смолу охлаждают, отделяют, измеряют pH и смолу сохраняют для дальнейшего использования.

Пример 4. Замена 50% глицерина и 50% РТА (EQ)

75 г DEA помещают в круглодонную трехгорлую стеклянную колбу с механической мешалкой и смешивают с 66 г глицерина. Ее нагревают до 60°С, при которой добавляют 79,5 г смеси 68 г ТНРА и 64,5 г РТА. Температуру постепенно повышают до 90°С, при которой добавляют оставшиеся 53 г вышеуказанной смеси ТНРА и ТРА. Реакционную смесь нагревают до 130-135°С, при которой ее оставляют в течение 45 минут при перемешивании. Затем добавляют 81 г ТМА к реакционной смеси и температуру поддерживают в течение 1 часа. После охлаждения до 110°С медленно добавляют 204 г воды, поддерживают температуру 70°С в течение одного часа, после чего конечную смолу охлаждают, отделяют, измеряют pH и смолу сохраняют для дальнейшего использования.

Пример 5. Замена 75% глицерина и 50% РТА (EQ)

36,6 г DEA помещают в круглодонную трехгорлую стеклянную колбу с механической мешалкой и смешивают с 97 г глицерина. Ее нагревают до 60°С, при которой добавляют 75,5 г смеси 64,1 г ТНРА и 61,8 г РТА. Температуру постепенно повышают до 90°С, при которой добавляют оставшиеся 50,4 г вышеуказанной смеси ТНРА и ТРА. Реакционную смесь нагревают до 130-135°С, при которой ее оставляют в течение 45 минут при перемешивании. Затем добавляют 81 г ТМА к реакционной смеси и температуру поддерживают в течение 1 часа. После охлаждения до 110°С медленно добавляют 200 г воды, поддерживают температуру 70°С в течение одного часа, после чего конечную смолу охлаждают, отделяют, измеряют pH и смолу сохраняют для дальнейшего использования.

Пример 6. Замена 65% глицерина и 65% РТА (EQ)

52 г DEA помещают в круглодонную трехгорлую стеклянную колбу с механической мешалкой и смешивают с 84,3 г глицерина. Ее нагревают до 60°С, при которой добавляют 76 г смеси 45 г ТНРА и 81,6 г РТА. Температуру постепенно повышают до 90°С, при которой добавляют оставшиеся 50,6 г вышеуказанной смеси ТНРА и ТРА. Реакционную смесь нагревают до 130-135°С, при которой ее оставляют в течение 90 минут при перемешивании. Затем добавляют 81 г ТМА к реакционной смеси и температуру поддерживают в течение 1 часа. После охлаждения до 110°С медленно добавляют 205 г воды, поддерживают температуру 70°С в течение одного часа, после чего конечную смолу охлаждают, отделяют, измеряют pH и смолу сохраняют для дальнейшего использования.

Пример 7. Замена 80% глицерина и 80% РТА (EQ)

29,5 г DEA помещают в круглодонную трехгорлую стеклянную колбу с механической мешалкой и смешивают с 104 г глицерина. Ее нагревают до 60°С, при которой добавляют 75 г смеси 25,7 г ТНРА и 100 г РТА. Температуру постепенно повышают до 90°С, при которой добавляют оставшиеся 50,7 г вышеуказанной смеси ТНРА и ТРА. Реакционную смесь нагревают до 130-135°С, при которой ее оставляют в течение 90 минут при перемешивании. Затем добавляют 81 г ТМА к реакционной смеси и температуру поддерживают в течение 1 часа. После охлаждения до 110°С медленно добавляют 200 г воды, поддерживают температуру 70°С в течение одного часа, после чего конечную смолу охлаждают, отделяют, измеряют pH и смолу сохраняют для дальнейшего использования.

Пример 8. Свойства механического старения

Способ изготовления мелкозернистых брусков

90 мл водного раствора каждого из связующих, полученных в примерах 1-7, доведенных до 15% содержания твердого вещества, смешивают с 450 г твердых включений. Из 450 г твердых включений изготавливают 8 мелкозернистых брусков, которые отверждают при 250°С в течение 2 часов.

На 4 мелкозернистых брусках непосредственно определяют прочность при изгибе в 3 точках (сухая прочность), на других 4 брусках после старения брусков погружением при 80°С в горячую воду в течение 3 часов (прочность после старения)

Полученные результаты представлены в следующей таблице.

Отверждение при 250°С.

Изобретение относится к композиции водного связующего для изделий из минеральных волокон с улучшенным сопротивлением старению. Композиция содержит водорастворимый компонент. Компонент получают взаимодействием глицерина и, по меньшей мере, одним алканоламином, с, по меньшей мере, одним ангидридом карбоновой кислоты. Соотношение компонентов таково, что отношение эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) к эквивалентам карбоксильных групп (COOH) в компоненте находится в диапазоне около 0,4-2,0. Количество применяемого глицерина таково, что отношение эквивалентов ОН групп глицерина к общему количеству эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) составляет 0,1-0,9. Готовый водорастворимый компонент необязательно обрабатывают основанием. Композицию используют для изготовления клееного изделия путем приведения в контакт минеральных волокон или изделия из минеральных волокон с композицией водного связующего и последующего ее отверждения при 225-300°С. Изобретение позволяет получать композиции для связывания минеральных волокон с превосходными характеристиками отверждения и прочности, хорошей растворимостью в воде и устойчивостью к разбавлению. 3 н. и 11 з.п. ф-лы, 1 табл.

1. Композиция водного связующего для минеральных волокон, включающая водорастворимый компонент связующего, который получают взаимодействием глицерина и, по меньшей мере, одного алканоламина с, по меньшей мере, одним ангидридом карбоновой кислоты в таком соотношении, что отношение эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) к эквивалентам карбоксильных групп (COOH) в компоненте связующего находится в диапазоне около 0,4-2,0, количество используемого глицерина таково, что отношение эквивалентов OH групп глицерина к общему количеству эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) составляет 0,1-0,9, с последующей необязательной обработкой продукта реакции основанием.

2. Композиция связующего по п.1, в которой отношение эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) к эквивалентам карбоксильных групп в компоненте связующего находится в диапазоне около 0,6-1,7, предпочтительно 1,25-1,55.

3. Композиция связующего по п.1, в которой количество используемого глицерина таково, что отношение эквивалентов ОН групп глицерина к общему количеству эквивалентов аминогрупп плюс гидроксильных групп (NH+OH) составляет 0,2-0,9, предпочтительно 0,5-0,8.

4. Композиция связующего по п.1, в которой, по меньшей мере, один ангидрид карбоновой кислоты выбран из циклоалифатического и/или ароматического ангидридов.

5. Композиция связующего по п.4, в которой ангидрид карбоновой кислоты включает комбинацию циклоалифатического и ароматического ангидрида.

6. Композиция связующего по п.4, в которой циклоалифатический ангидрид выбран из тетрагидрофталевого ангидрида, гексагидрофталевого ангидрида и метилтетрагидрофталевого ангидрида.

7. Композиция связующего по п.4, в которой ароматический ангидрид выбран из фталевого ангидрида, метилфталевого ангидрида, ангидрида тримеллитовой кислоты и диангидрида пиромеллитовой кислоты.

8. Композиция связующего по п.1, в которой алканоламин выбран из диэтаноламина, триэтаноламина, диизопропаноламина, триизопропиламина, метилдиэтаноламина, этилдиэтаноламина, n-бутилдиэтаноламина, метилдиизопропаноламина, этилизопропаноламина, этилдиизопропаноламина, 3-амино-1,2-пропандиола, 2-амино-1,3-пропандиола и трис(гидроксиметил)аминометана.

9. Композиция связующего по п.1, в которой алканоламином является диэтаноламин.

10. Композиция связующего по п.1, которая дополнительно включает ускоритель отверждения и необязательно другие обычные добавки к связующему.

11. Композиция связующего по п.10, которая включает фосфиновую кислоту в качестве ускорителя отверждения.

12. Способ изготовления клееного изделия из минеральных волокон, который включает стадии приведения в контакт минеральных волокон или изделия из минеральных волокон с композицией связующего по любому из пп.1-11 и отверждения композиции связующего.

13. Способ по п.12, в котором отверждение проводят при температуре отверждения около 225-300°С.

14. Изделие из минеральных волокон, содержащее минеральные волокна в контакте с отвержденной композицией связующего по любому из пп.1-11.

| WO 2004007615 A, 22.01.2004 | |||

| Резервуар контейнера для жидких материалов | 1988 |

|

SU1669396A3 |

| Фрезерно-шлифовальный инструмент | 1986 |

|

SU1382642A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ МИНЕРАЛЬНЫХ ВОЛОКОН, СВЯЗУЮЩЕЕ | 2001 |

|

RU2272049C2 |

Авторы

Даты

2012-02-10—Публикация

2007-08-17—Подача