ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу оптимизации стенда для испытаний на малоцикловую усталость и, возможно, на комбинированную малоцикловую и многоцикловую усталость для воспроизведения опоры деталей газотурбинного двигателя, такой как опора по меньшей мере одной ножки лопатки на опорную шейку ячейки диска ротора.

УРОВЕНЬ ТЕХНИКИ

Диск ротора газотурбинного двигателя содержит на своей периферии кольцевой ряд ячеек, в которые посажены ножки лопаток и которые имеют, например, форму ласточкина хвоста, для получения рабочего колеса. Во время работы лопатки подвергаются действию центробежных сил, и их ножки приходят в положение опоры на боковые опорные шейки ячеек диска. Кроме того, лопатки испытывают колебания, связанные с аэродинамическими усилиями, которые приводят к относительным скольжениям между ножками лопаток и диском. Эти воздействия влияют на срок службы креплений лопатка-диск.

Анализ срока службы креплений лопатка-диск основан на вычислениях, которые являются сложными по причине влияния контакта на напряжения и на вычисляемый срок службы. Предсказательное вычисление срока службы можно производить через полную цифровую модель. Сложность использования модели заключается в необходимых входных данных. Действительно, модель требует корреляции между полем напряжений, наблюдаемым при контакте лопатка-диск, и числом циклов с появлением соответствующей трещины.

Для этого анализа необходимо изготовить стенд, на котором в лабораторных условиях можно воспроизводить контакт лопатка-диск, подвергающийся нагрузке малоцикловой усталости (LCF: low cycle fatigue) или малоцикловой и многоцикловой усталости (HCF: high cycle fatigue). Испытательный стенд должен позволить экспериментально определить срок службы контакта лопатка-диск. Затем эти экспериментальные данные используют для применения цифровых методик определения срока службы на реальных деталях, для которых невозможно экспериментально определить срок службы.

В современной технике стенды испытаний на малоцикловую усталость содержат, каждый, опорное устройство, закрепленное на станине и образующее по меньшей мере одну опорную поверхность, и образец, соединенный со средствами натяжения для приведения образца в положение опоры на опорную поверхность или каждую опорную поверхность опорного устройства.

Однако эти испытательные стенды не являются полностью удовлетворительными, так как разработаны без учета характеристик опорного устройства и образца, качества контакта между опорным устройством и образцом, промышленного применения тестируемого контакта, динамического поведения стенда во время испытания на многоцикловую усталость и т.д.

Настоящее изобретение имеет задачей предложить простое, эффективное и экономичное решение по меньшей мере части вышеупомянутых проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В изобретении предложен способ оптимизации стенда для испытаний на малоцикловую усталость ина комбинированную малоцикловую и многоцикловую усталость, при этом испытательный стенд предназначен для воспроизведения опоры деталей газотурбинного двигателя, такой как опора по меньшей мере одной ножки лопатки на опорную шейку ячейки диска ротора, и содержит опорное устройство, закрепленное на станине и образующее по меньшей мере две опорные поверхности, и образец, соединенный со средствами натяжения для приведения образца в положение опоры на опорную поверхность или каждую опорную поверхность опорного устройства, при этом способ содержит следующие этапы:

- определяют переменные параметры, в частности, геометрические параметры опорного устройства и/или образца, а также диапазоны изменения этих параметров,

- определяют по меньшей мере один объект для реализации или оптимизации, при этом изменение по меньшей мере части вышеупомянутых параметров оказывает влияние на объект,

- изменяют одно или несколько значений вышеупомянутых параметров в их соответствующих диапазонах и определяют те значения, которые позволяют реализовать или оптимизировать объект, таким образом, чтобы идентифицировать оптимизированные параметры, и

- на основании фиксированных параметров и оптимизированных параметров реализуют опорное устройство для оснащения нового стенда или изменяют опорное устройство и/или образец существующего стенда на основании оптимизированных параметров.

Способ отличается тем, что опорное устройство дополнительно содержит две центральные части соответственно с двумя опорными поверхностями, при этом со стороны, противоположной средствам натяжения, каждая центральная часть соединена первым плечом с цоколем крепления на станине и со стороны средств натяжения - парой вторых плеч с концами двух отстоящих друг от друга параллельных поперечных брусков, при этом противоположные концы брусков соединены другой парой вторых плеч с другой центральной частью, при этом среди переменных параметров способ учитывает по меньшей мере один размер вторых плеч каждой пары и/или угол наклона этих вторых плеч относительно соответствующего поперечного бруска или относительно опорной поверхности соответствующей центральной части.

Таким образом, изобретением предложен способ, позволяющий оптимизировать некоторые параметры опорного устройства и образца, в частности, с целью улучшения репрезентативности испытания относительно промышленного применения, а также повышения надежности объектов этого испытания. Предпочтительно переменными параметрами являются геометрические параметры, однако они могут быть параметрами другого типа или не только геометрическими параметрами. Кроме того, изобретение позволяет изменить испытательный стенд таким образом, чтобы его можно было адаптировать к любой опоре деталей газотурбинного двигателя, и, кроме того, изобретение можно применять для уже существующего известного стенда.

Способ в соответствии с изобретением можно осуществлять при помощи информативной системы, содержащей программу оптимизации, например, такую как DesignXplorer, выпускаемую на рынок компанией Ansys.

Переменные параметры могут включать в себя по меньшей мере один размер первых плеч, такой как их длина и/или их толщина, и/или угол наклона этих плеч относительно цоколя или относительно опорной поверхности, и/или жесткость этих плеч, и/или высота или длина между цоколем и опорной поверхностью.

Реализуемым объектом могут быть параллельность и контакт опорных поверхностей между образцом и опорным устройством, и/или максимальная амплитуда скольжения между этими поверхностями, и/или по существу однородное давление контакта между этими поверхностями.

Когда поверхности образца и опорного устройства опираются по существу на прямоугольную зону, контактное давление можно считать по существу однородным, если соотношение между контактным давлением на уровне нижнего края зоны и на уровне верхнего края зоны примерно равно единице.

В случае, когда стенд используют на испытаний на малоцикловую и многоцикловую усталость и он содержит детали I-образной формы с гибкой центральной частью, одна из которых соединяет опорное устройство со станиной, а другая соединяет конец вибрирующей пластины со средствами натяжения, при этом другой конец пластины соединен с образцом, стенд дополнительно содержит средства возбуждения, взаимодействующие с I-образной деталью, соединенной с пластиной, чтобы заставлять вибрировать эту пластину по время испытаний, при этом реализуемым объектом является целевая частота вибрации пластины. В случае определения по меньшей мере двух объектов по меньшей мере некоторые из этих объектов распределяют по степени важности. Так, в случае, когда несколько значений параметров позволяют оптимизировать эти объекты, выбираемыми параметрами могут быть те из них, которые обеспечивают наилучшую оптимизацию более важного объекта.

В случае, когда способ применяют для оптимизации испытательного стенда, воспроизводящего опору по меньшей мере одной ножки лопатки на опорную шейку ячейки диска ротора, опорные поверхности образца могут воспроизводить опорные поверхности опорной шейки ячейки диска ротора, и опорные поверхности опорного устройства могут воспроизводить опорные поверхности ножки лопатки.

Объектом изобретения является также опорное устройство, содержащее по меньшей мере две опорные поверхности, предназначенные для взаимодействия с опорными поверхностями образца в испытательном стенде для воспроизведения опоры деталей газотурбинного двигателя, такой как опора по меньшей мере одной ножки лопатки на опорную шейку ячейки диска ротора, и для осуществления испытаний на малоцикловую усталость и, возможно, на многоцикловую усталость. Опорное устройство предназначено для крепления на станине, и образец предназначен для соединения со средствами натяжения для приведения образца в положение опоры на каждую опорную поверхность опорного устройства, при этом опорное устройство отличается тем, что дополнительно содержит две центральные части соответственно с двумя опорными поверхностями, при этом со стороны, противоположной средствам натяжения, каждая центральная часть соединена первым плечом с цоколем крепления на станине и со стороны средств натяжения - парой вторых плеч с концами двух отстоящих друг от друга параллельных поперечных брусков, при этом противоположные концы брусков соединены другой парой вторых плеч с другой центральной частью.

Предпочтительно первые плечи опорного устройства являются по существу коллинеарными с усилиями сдвига, действующими на опорные поверхности, и вторые плечи являются по существу коллинеарными с нормальными усилиями, действующими на эти поверхности. Это обеспечивает разделение нормальных напряжений и напряжений сдвига. В частности, геометрия устройства (коллинеарность с нормальными усилиями, с одной стороны, и усилиями сдвига, с другой стороны) позволяет, за счет деформаций такой конструкции, сохранять идеальный контакт плоскость/плоскость при любом воздействии.

Объектом настоящего изобретения является также стенд для испытаний на малоцикловую усталость и, возможно, на многоцикловую усталость, отличающийся тем, что содержит описанное выше опорное устройство, и тем, что его оптимизируют при помощи описанного выше способа.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение и его другие детали, отличительные признаки и преимущества будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

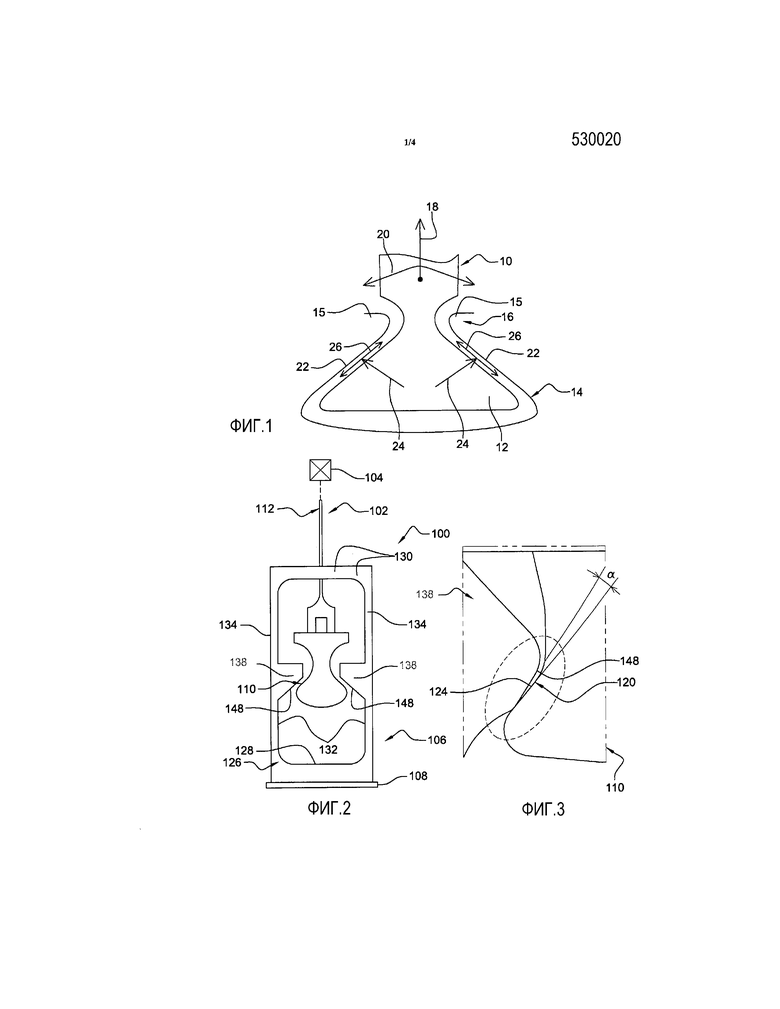

Фиг.1 изображает схематичный вид крепления ножки лопатки в ячейке диска ротора газотурбинного двигателя.

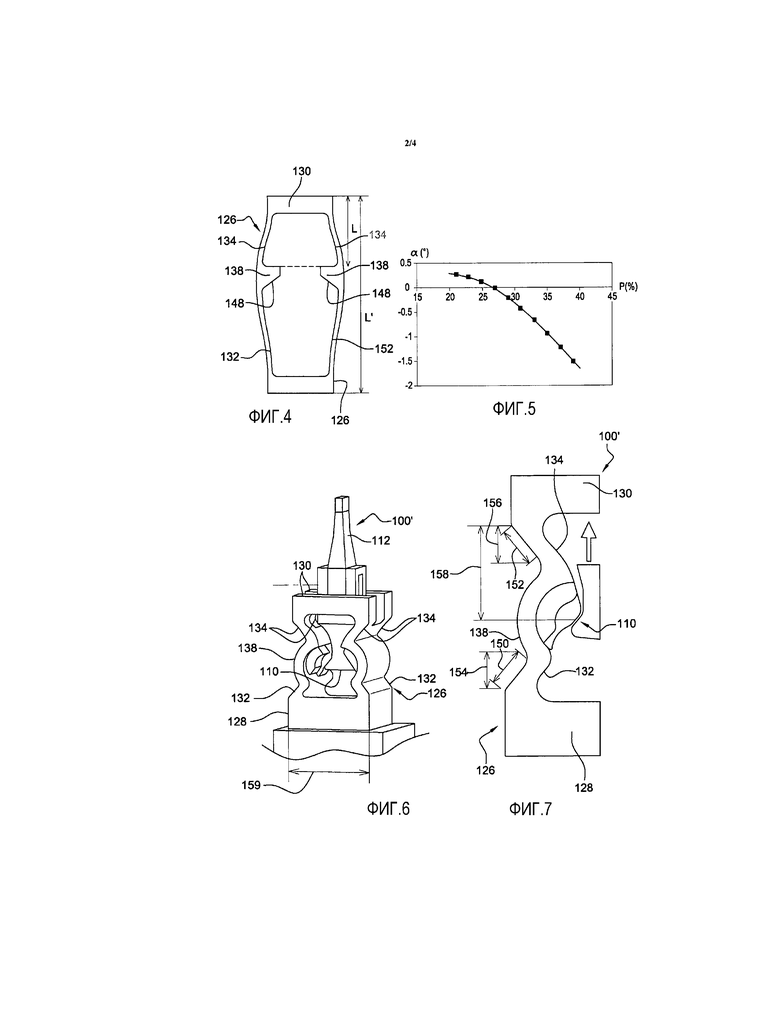

Фиг.2 - частичный схематичный вид в изометрии стенда для испытания на малоцикловую усталость в соответствии с изобретением с показом образца и опорного устройства этого стенда.

Фиг.3 - увеличенный вид части фиг.2 с показом зоны контакта между образцом и опорным устройством.

Фиг.4 - схематичный вид опорного устройства, показанного на фиг.2, во время испытания на усталость.

Фиг.5 - график изменения угла размыкания в зоне контакта в зависимости от положения этой зоны.

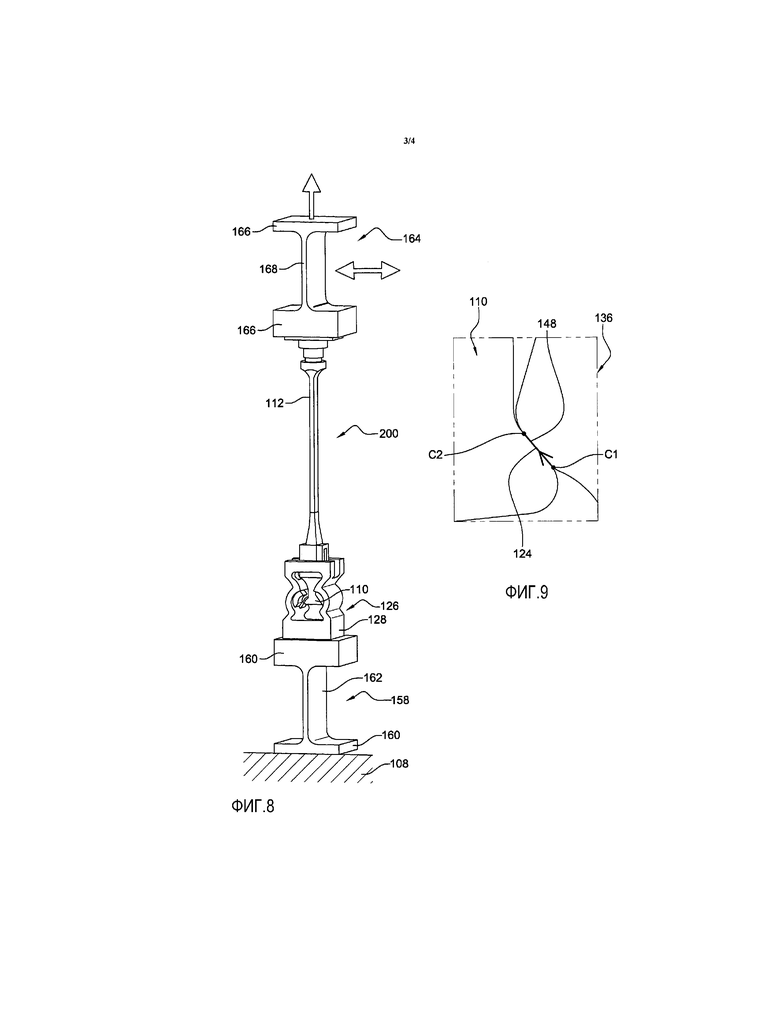

Фиг.6 - частичный схематичный вид в изометрии другого стенда для испытаний на малоцикловую усталость.

Фиг.7 - половинчатый вид опорного устройства и образца испытательного стенда, показанного на фиг.6.

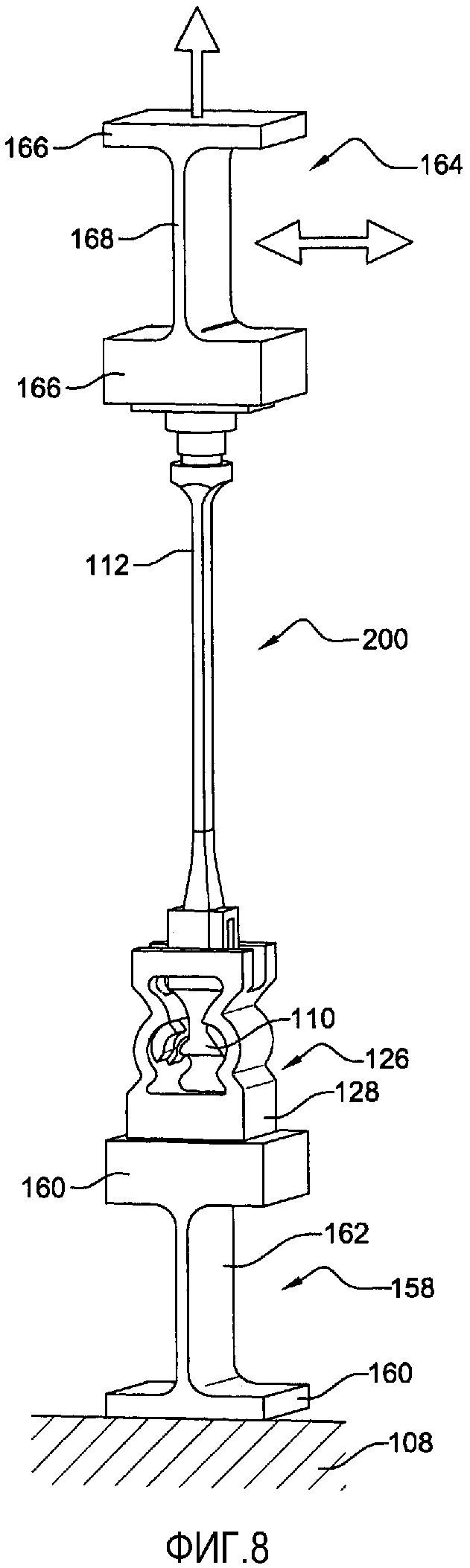

Фиг.8 - схематичный вид в изометрии стенда для испытания на малоцикловую и многоцикловую усталость.

Фиг.9 - увеличенный вид части фиг.8 с показом зоны контакта между образцом и опорным устройством.

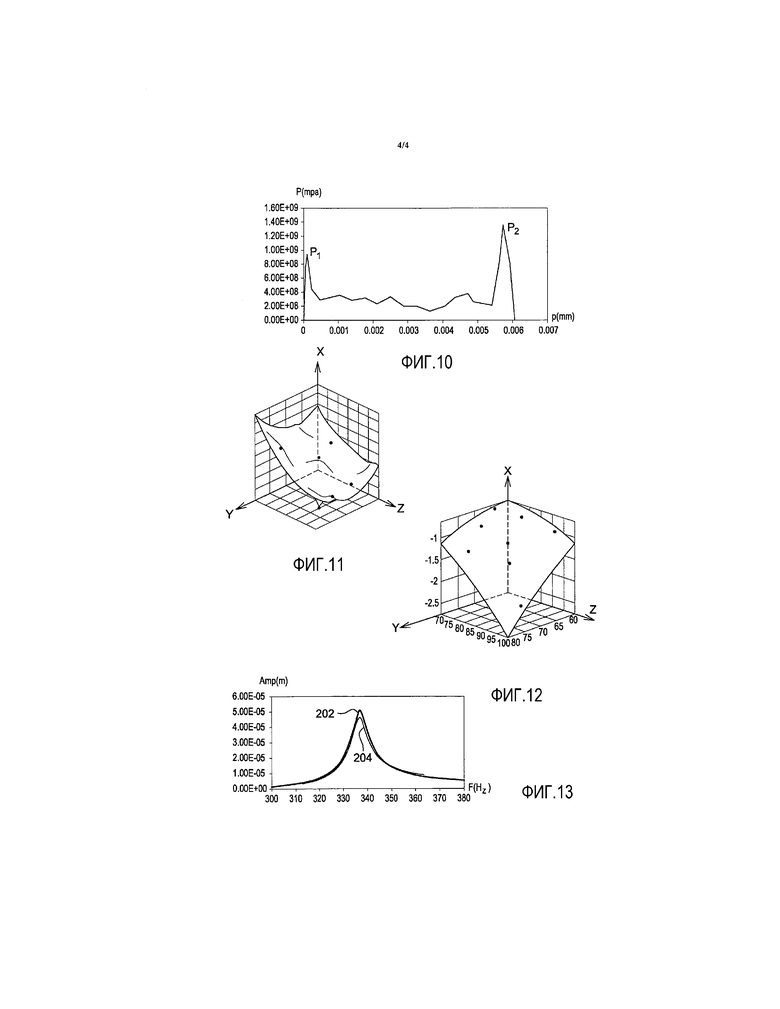

Фиг.10 - график изменения давления контакта между образцом и опорным устройством между верхним краем и нижним краем контактной зоны.

Фиг.11 и 12 изображают графики, иллюстрирующие влияние изменения геометрических параметров опорного устройства на однородность давления контакта между образцом и опорным устройством и на амплитуду скольжения между ними.

Фиг.13 изображает график изменения амплитуды перемещения контактной зоны в зависимости от частоты вибрации пластины испытательного стенда.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг.1 схематично показан узел лопатка-диск газотурбинного двигателя, при этом лопатка 10 содержит ножку 12, вставленную в ячейку 14 на периферии диска 16 ротора, причем этот диск содержит кольцевой ряд ячеек 14 этого типа для установки в них ножек лопаток. Узел, включающий в себя диск 16 и лопатки 10, образует рабочее колесо газотурбинного двигателя. В данном случае ножка 12 имеет форму ласточкина хвоста. Две смежные ячейки 14 диска 16 отделены друг от друга зубцом 15, при этом на фиг.1 зубцы 15, находящиеся с двух сторон от ножки 12 лопатки, показаны частично.

Во время работы на лопатку 10 действуют центробежные силы (стрелка 18), и ее перо проявляет тенденцию к колебанию (стрелка 20), что приводит к опоре и скольжению боковых частей ножки 12 лопатки на боковых опорных шейках 22 ячейки 14 диска. Стрелками 24 показаны нормальные усилия, которые действуют на находящиеся друг против друга поверхности ножки 12 лопатки и ячейки 14, а стрелки 26 обозначают усилия сдвига, действующие на эти поверхности.

На фиг.2-4 представлен испытательный стенд, выполненный с возможностью воспроизведения двух контактов лопатка-диск под нагрузкой малоцикловой усталости (LCF: low cycle fatigue) с целью экспериментального определения срока службы этих контактов.

Испытательный стенд 100 в основном содержит две части: первую часть 102, соединенную со средствами 104 натяжения и предназначенную для воспроизведения зубца диска ротора, и вторую часть 106, соединенную с неподвижной станиной 108 и предназначенную для воспроизведения участков двух ножек лопаток, взаимодействующих с этим зубцом.

Первая часть 102 содержит образец 110, закрепленный на конце пластины 112, другой конец которой соединен со средствами 104 натяжения. Средства 104 натяжения содержат, например, домкрат, в котором свободный конец штока соединен с пластиной 112 и цилиндр которого установлен на неподвижной части испытательного стенда. Предпочтительно этот домкрат ориентирован параллельно пластине 112, чтобы сила натяжения действовала параллельно продольной оси пластины 112.

Образец 110 содержит часть, выполненную в виде зубца диска, причем эта часть воспроизводит участки двух смежных ячеек диска. Эта часть имеет общую форму ласточкина хвоста и содержит две боковые стороны, форма которых воспроизводит опорные шейки 120 двух смежных ячеек диска. Каждая из этих опорных шеек 120 содержит относительно плоскую опорную поверхность 124 (фиг.3).

Вторая часть 106 испытательного стенда 100 содержит опорное устройство 126, содержащее цоколь 128, закрепленный на станине 108, и два поперечных бруска 130, параллельных относительно друг друга и цоколя и находящихся на расстоянии друг от друга, причем эти бруски 130 соединены с цоколем через плечи 132, 134, на которых находятся центральные части 138 опоры образца 110.

Цоколь 128 имеет форму параллелепипеда и предпочтительно закреплен плашмя в горизонтальном положении на станине 108. Своими двумя противоположными концами он соединен с нижними концами первых плеч 132, верхние концы которых соединены с центральными частями 138, на которых находятся опорные поверхности 148, причем эти центральные части 138 соединены с нижними концами вторых плеч 134, верхние концы которых соединены с концами поперечных брусков 130. Опорные поверхности 148 предназначены для взаимодействия с опорными поверхностями 124.

Первые плечи или нижние плечи 132 выполнены в количестве двух, при этом каждое плечо 132 соединяет конец цоколя 128 с нижним концом центральной части 138. В положении покоя эти плечи 132 являются по существу перпендикулярными к цоколю 128.

Вторые плечи или верхние плечи 134 выполнены в количестве четырех, при этом каждая центральная часть 138 соединена парой вторых плеч 134 с первыми концами поперечных брусков 130, противоположные концы которых соединены другой парой вторых плеч 134 с другой центральной частью 138. Вторые плечи 134 каждой пары параллельны и находятся на расстоянии друг от друга, при этом каждый поперечный брусок 130 и вторые плечи 134, соединенные с этим бруском, находятся по существу в одной плоскости. В положении покоя эти плечи 134 являются по существу перпендикулярными к брускам 130.

В положении монтажа, показанном на фиг.2, пластина 112 проходит между брусками 130, и образец 110 расположен между центральными частями 138 таким образом, что поверхности 124 образца 110 опираются на поверхности 148 центральных частей 138.

Как показано на фиг.3, во время испытания на усталость, даже если опорные поверхности 124, 148 образца 110 и опорного устройства 126 идеально параллельны и опираются друг на друга при запуске испытания, все же при деформации деталей эти поверхности могут сместиться и отойти друг от друга, что выражается в появлении угла размыкания α в контактной зоне.

Этот недостаток можно устранить благодаря способу оптимизации в соответствии с изобретением, который позволяет изменить опорное устройство и/или образец таким образом, чтобы угол размыкания α оставался нулевым в течение всего испытания.

Как показано на фиг.4, детали испытательного стенда и, в частности, опорное устройство, подвергаются действию усилий и испытывают деформации, которые в данном случае показаны в виде деформаций плеч 132, 134 опорного устройства 126, что выражается в раздвигании центральных частей 138 и опорных поверхностей 148 и может повлечь за собой риск появления угла размыкания α между этими поверхностями.

Как было указано выше, заявленный способ позволяет оптимизировать один или несколько параметров, в частности, переменных геометрических параметров испытательного стенда с целью лучшей реализации объекта. В данном случае ставится задача избежать появления угла размыкания α во ходе испытания, то есть этот угол должен оставаться нулевым. В данном случае переменным геометрическим параметром является положение зоны контакта, которое соответствует на фиг.4 размеру L между верхними краями брусков 130 и нижними концами плеч 134 (и по существу равно сумме длины плеч 134 и толщины брусков 130, причем эти размеры измерены в направлении, по существу параллельном продольной оси вышеупомянутой пластины 112).

Положение контактной зоны выражается в процентах общей длины L’ опорного устройства 126. Таким образом, положение Р контактной зоны равно соотношению (L/L’)*100.

В частности, заявленный способ состоит в определении вычислительным путем влияния измерения Р на угол размыкания α и в том, чтобы определить, при каком значении Р реализуется объект (α = 0). В рамках способа можно построить график, показанный на фиг.5, на котором диапазон изменения в находится в пределах [20% - 40%]. Отмечается, что угол α является нулевым примерно при Р = 27%. Следовательно, необходимо, чтобы зона контакта между образцом 110 и опорным устройством 126 испытательного стенда 110, показанного на фиг.2 и 4, находилась примерно на 27% общей длины опорного устройства, измеренной от поперечных брусков 130.

На фиг.6 и 7 показан другой стенд 100’ испытаний на малоцикловую усталость (LCF: low cycle fatigue), который был разработан и оптимизирован при помощи заявленного способа.

Этот испытательный стенд 100’ отличается от описанного выше стенда 100 тем, что его плечи 132, 134 наклонены относительно цоколя 128 и поперечных брусков 130, при этом верхние концы плеч 132 соединены, каждый, с нижним концом центральной части 138 в виде участка цилиндра, верхний конец которой соединен с нижними концами плеч 134. Плечи 132 являются по существу коллинеарными с усилиями сдвига, действующими на поверхности 124, 148, и плечи 134 являются по существу коллинеарными с нормальными усилиями, прикладываемыми к этим поверхностям.

Заявленный способ был применен с использованием следующих параметров в качестве переменных геометрических параметров: угол наклона каждого плеча 132, 134 (например, относительно цоколя 128), толщина различных частей опорного устройства 126, жесткость и длина плеч 132, 134. На фиг.6 и 7 стрелками 150-159 обозначены некоторые из этих параметров: стрелки 150, 152 показывают длину плеч 132, 134 соответственно, стрелки 154, 156 показывают высоту этих плеч 132, 134 соответственно, стрелка 158 показывает высоту или положение контактной зоны, и стрелка 159 показывает ширину цоколя 128 или опорного устройства 126.

На фиг.8 представлен испытательный стенд 200 для воспроизведения двух контактов лопатка-диск под нагрузкой малоцикловой усталости (LCF: low cycle fatigue) и многоцикловой усталости (HCF: high cycle fatigue).

Испытательный стенд 200 имеет все вышеупомянутые признаки стенда 100’, а также дополнительно следующие отличительные признаки.

Устройство 126 закреплено на станине при помощи детали 158 I-образной формы. Эта деталь 158 содержит два параллельных массивных блока 160, имеющих по существу форму параллелепипеда, которые соединены между собой гибкой стенкой 162, перпендикулярной к блокам. Цоколь 128 устройства 126 укладывают и крепят на одном из блоков 160, при этом второй блок крепят на станине 108.

Пластина 112 закреплена на средствах натяжения при помощи другой детали 164 I-образной формы, по существу идентичной первой детали 160. Один из блоков 166 этой детали 164 соединен с концом пластины 112 (противоположным образцу 110), а другой блок 166 соединен со средствами натяжения. Гибкие стенки 162, 168 I-образных деталей являются по существу компланарными.

Испытательный стенд 200 содержит средство высокочастотного возбуждения, такое как вибробарабан, которое опирается на I-образную деталь 164, соединенную с пластиной 112, например, на уровне соединенного с этой пластиной блока 166, и заставляет вибрировать пластину 112.

На фиг.9 в увеличенном виде показана зона контакта между образцом 110 и опорным устройством 126, показанным на фиг.8. Во время испытания на усталость важно, чтобы давление контакта между опорными поверхностями 124, 148 образца 110 и опорного устройства 126 было по существу однородным на всей протяженности этих поверхностей. Контактная зона может соответствовать по существу прямоугольной и плоской поверхности. Контактное давление считается однородным, если контактное давление Р1 на уровне нижнего края (в С1) контактной зоны по существу равно контактному давлению Р2 на уровне верхнего края (в С2) контактной зоны, то есть когда соотношение Р1/Р2 по существу равно 1. График на фиг.10 показывает изменение контактного давления Р (мПа) в зависимости от положения в зоне контакта, измеренной в миллиметрах, начиная от С1, в примере выполнения.

На фиг.11 и 12 представлен вариант осуществления заявленного способа, когда его применяют для одновременной реализации двух объектов: первым является вышеупомянутое отношение Р1/Р2, которое должно быть примерно равно 1, и вторым является амплитуда скольжения опорных поверхностей 124, 148, которая должна быть максимально большой.

На фиг.11 и 12 показаны ответные поверхности в результате ряда вычислений, то есть значение критериев оптимизации в зависимости от входных переменных параметров. Эти ответные поверхности позволят в дальнейшем предложить наилучший вариант из входных критериев.

На фиг.11 показано изменение соотношения давления (в Х) в зависимости от длины плеч 132 (стрелка 154 на фиг.7 - по Y (мм)) и от длины плеч 134 (стрелка 156 на фиг.7 - по Z (мм)). На фиг.12 показана амплитуда скольжения опорных поверхностей 124, 148 (по Х (10-4 м)) в зависимости от длины плеч 132, 134 (по Y (мм) и по Z (мм) соответственно).

Нижеследующая таблица показывает объекты этапов оптимизации заявленного способа.

Интервалом изменения длины плеч 132 является [80,100]мм, и интервалом изменения длины плеч 134 является [79,80]мм. Каждый вариант А, В и С соответствует совокупности значений рассматриваемых параметров. Как было указано выше, в данном случае ставится задача максимизации амплитуды скольжения опорных поверхностей таким образом, чтобы соотношение давления Р1/Р2 было как можно ближе к 1. В рамках критериев важности отмечается, что объект соотношения давления превалирует над объектом амплитуды скольжения.

Отмечается, что варианты А и В позволяют получить относительно большую амплитуду скольжения и что вариант С позволяет получить соотношение давления, близкое к 1, при относительно хорошей амплитуде скольжения. С учетом степени важности объекта соотношения давления выбирают вариант С, то есть соответствующие значения длины плеч 132, 134 считаются оптимизированными значениями для реализации вышеупомянутого двойного объекта.

В случае, когда реализуемым объектом является частота вибрации, необходимо адаптировать стенд таким образом, чтобы обеспечить применение этой частоты, так как частота возбуждения или воздействия HCF не является постоянной. Воздействие HCF в основном регулируется геометрией и жесткостью опорного устройства 126 и в первую очередь геометрией и жесткостью пластины 112. Частота вибрации не регулируется и зависит от геометрии и от жесткости, например, опорного устройства 126 и пластины 112.

Способ оптимизации применяют по такому же протоколу, который был указан выше, с внесением изменений в параметры испытательного стенда. Затем просчитывают полное гармоническое поведение нового стенда и накладывают на искомый ответ. На фиг.13 представлен график, показывающий изменение амплитуды скольжения (Амп(м)) опорных поверхностей 124, 148 образца 110 и опорного устройства 126 в зависимости от частоты вибрации пластины 112. Кривая 202 отображает искомый гармонический ответ, и кривая 204 отображает гармонический ответ, вычисленный при помощи заявленного способа. Отмечается, что способ оптимизации стенда является эффективным и что технология испытательного стенда позволяет путем изменения параметров адаптировать гармонический ответ в зависимости от применения.

Способ в соответствии с изобретением можно осуществлять при помощи информативной системы, предназначенной, в частности, для осуществления вычислений оптимизации.

На последнем этапе заявленного способа реализуют опорное устройство и/или образец на основании фиксированных параметров и оптимизированных параметров для оснащения нового стенда или изменяют опорное устройство и/или образец существующего стенда на основании оптимизированных параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА МАЛОЦИКЛОВУЮ УСТАЛОСТЬ ИЛИ НА МАЛОЦИКЛОВУЮ И МНОГОЦИКЛОВУЮ УСТАЛОСТЬ | 2014 |

|

RU2651615C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА МАЛОЦИКЛОВУЮ УСТАЛОСТЬ ПРИ ЧИСТОМ ИЗГИБЕ | 2004 |

|

RU2262682C1 |

| Машина для испытания на малоцикловую усталость | 1986 |

|

SU1575097A1 |

| Способ определения малоцикловой усталости образца | 1987 |

|

SU1422101A1 |

| Установка для испытания материаловНА МАлОциКлОВую уСТАлОСТь пРичиСТОМ изгибЕ | 1979 |

|

SU800811A2 |

| Способ испытания элементов диска турбомашины на малоцикловую усталость | 1987 |

|

SU1504548A1 |

| Машина для испытания материалов на малоцикловую усталость | 1980 |

|

SU947698A1 |

| Установка для испытания образцов на малоцикловую усталость при чистом изгибе | 1978 |

|

SU697875A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ МАЛОЦИКЛОВОЙ ТЕРМОУСТАЛОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ГАЗОВЫХ ПОТОКАХ | 2013 |

|

RU2546845C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОГО СОСТОЯНИЯ МАТЕРИАЛА ПРИ ИСПЫТАНИЯХ НА МАЛОЦИКЛОВУЮ УСТАЛОСТЬ | 1991 |

|

RU2019813C1 |

Изобретение относится к способу оптимизации стенда для испытаний на малоцикловую усталость и, возможно, на комбинированную малоцикловую и многоцикловую усталость для воспроизведения опоры деталей газотурбинного двигателя, такой как опора по меньшей мере одной ножки лопатки на опорную шейку ячейки диска ротора. Сущность: выполняются этапы, на которых определяют переменные геометрические параметры опорного устройства испытательного стенда, предназначенного для воспроизведения опоры деталей газотурбинного двигателя, и/или образца, а также диапазоны изменения этих параметров, определяют по меньшей мере один объект для реализации, при этом изменение по меньшей мере части вышеупомянутых параметров оказывает влияние на этот объект, изменяют одно или несколько значений вышеупомянутых параметров в их соответствующих диапазонах и определяют те значения, которые позволяют реализовать объект, и в зависимости от оптимизированных параметров реализуют или изменяют опорное устройство и/или образец. Опорное устройство содержит две опорные поверхности, предназначенные для взаимодействия с опорными поверхностями образца. Опорное устройство предназначено для крепления на станине, а образец предназначен для соединения со средствами натяжения. Опорное устройство содержит две центральные части с двумя опорными поверхностями, при этом со стороны, противоположной средствам натяжения, каждая центральная часть соединена первым плечом с цоколем крепления на станине, а со стороны средств натяжения - парой вторых плеч с концами двух отстоящих друг от друга параллельных поперечных брусков, при этом противоположные концы брусков соединены другой парой вторых плеч с другой центральной частью. 3 н. и 7 з.п. ф-лы, 13 ил.

1. Способ оптимизации стенда (100, 200) для испытаний на малоцикловую усталость и, на многоцикловую усталость, при этом испытательный стенд предназначен для воспроизведения опоры деталей газотурбинного двигателя, такой как опора по меньшей мере одной ножки лопатки на опорную шейку ячейки диска ротора, и содержит опорное устройство (126), закрепленное на станине (108) и образующее по меньшей мере две опорные поверхности (148), и образец (110), соединенный со средствами (104) натяжения для приведения образца в положение опоры на опорную поверхность или каждую опорную поверхность опорного устройства, при этом способ содержит следующие этапы:

- определяют переменные параметры, в частности, геометрические параметры опорного устройства и/или образца, а также диапазоны изменения этих параметров,

- определяют по меньшей мере один объект для реализации или для оптимизации, при этом изменение по меньшей мере части вышеупомянутых параметров оказывает влияние на объект,

- изменяют одно или несколько значений вышеупомянутых параметров в их соответствующих диапазонах и определяют те значения, которые позволяют реализовать или оптимизировать объект, таким образом, чтобы идентифицировать оптимизированные параметры, и

- на основании фиксированных параметров и оптимизированных параметров реализуют опорное устройство для оснащения нового стенда или изменяют опорное устройство и/или образец существующего стенда на основании оптимизированных параметров,

отличающийся тем, что опорное устройство (126) дополнительно содержит две центральные части (138) соответственно с двумя опорными поверхностями (148), при этом со стороны, противоположной средствам натяжения, каждая центральная часть (138) соединена первым плечом (132) с цоколем (128) крепления на станине (108) и со стороны средств (104) натяжения - парой вторых плеч (134) с концами двух отстоящих друг от друга параллельных поперечных брусков (130), при этом противоположные концы брусков соединены другой парой вторых плеч с другой центральной частью, при этом среди переменных параметров в способе учитывают по меньшей мере один размер вторых плеч (134) каждой пары и/или угол наклона этих вторых плеч относительно соответствующего поперечного бруска (130) или относительно опорной поверхности (148) соответствующей центральной части.

2. Способ по п. 1, отличающийся тем, что переменные параметры включают в себя по меньшей мере один размер первых плеч (132), такой как их длина и/или их толщина, и/или угол наклона каждого плеча относительно цоколя или относительно опорной поверхности (148) соответствующей центральной части, и/или высота или длина между цоколем (128) и опорными поверхностями (148).

3. Способ по п. 1 или 2, отличающийся тем, что реализуемыми объектами являются параллельность и контакт опорных поверхностей (124, 148) между образцом (110) и опорным устройством (126), и/или максимальная амплитуда скольжения между этими поверхностями, и/или по существу однородное давление контакта между этими поверхностями.

4. Способ по п. 3, отличающийся тем, что, когда поверхности (124, 148) образца (110) и опорного устройства (126) опираются по существу на прямоугольную зону, контактное давление считают по существу однородным, если соотношение между контактным давлением (Р1) на уровне нижнего края зоны и контактным давлением (Р2) на уровне верхнего края зоны примерно равно единице.

5. Способ по п. 1, отличающийся тем, что, когда стенд используют для испытания на малоцикловую и многоцикловую усталость и он содержит две детали (158, 164) I-образной формы с гибкой центральной частью, одна из которых соединяет опорное устройство (126) со станиной (108), а другая соединяет конец вибрирующей пластины (112) со средствами (104) натяжения, при этом другой конец пластины соединен с образцом (110), стенд дополнительно содержит средства возбуждения, взаимодействующие с I-образной деталью, соединенной с пластиной, чтобы заставлять вибрировать эту пластину по время испытаний, при этом реализуемым объектом является целевая частота вибрации пластины.

6. Способ по п. 1, отличающийся тем, что в случае определения по меньшей мере двух объектов по меньшей мере часть этих объектов распределяют по степени важности.

7. Способ по п. 1, отличающийся тем, что для оптимизации испытательного стенда, воспроизводящего опору по меньшей мере одной ножки лопатки на опорную шейку ячейки диска ротора, опорные поверхности (124) образца воспроизводят опорные поверхности опорной шейки ячейки диска ротора, и опорные поверхности (148) опорного устройства (126) воспроизводят опорные поверхности ножки лопатки.

8. Опорное устройство (126), содержащее по меньшей мере две опорные поверхности (148), предназначенные для взаимодействия с опорными поверхностями (124, 148) образца (110) в испытательном стенде (100, 200) для воспроизведения опоры деталей газотурбинного двигателя, такой как опора по меньшей мере одной ножки лопатки на опорную шейку ячейки диска ротора, и для осуществления испытаний на малоцикловую усталость и, возможно, на многоцикловую усталость, при этом опорное устройство предназначено для крепления на станине (108), и образец (110) предназначен для соединения со средствами (104) натяжения для приведения образца в положение опоры на опорную поверхность или на каждую опорную поверхность (148) опорного устройства (126), при этом опорное устройство отличается тем, что дополнительно содержит две центральные части (138) соответственно с двумя опорными поверхностями (148), при этом со стороны, противоположной средствам (104) натяжения, каждая центральная часть (138) соединена первым плечом (132) с цоколем (128) крепления на станине (108) и со стороны средств (104) натяжения - парой вторых плеч (134) с концами двух отстоящих друг от друга параллельных поперечных брусков (130), при этом противоположные концы брусков соединены другой парой вторых плеч с другой центральной частью.

9. Опорное устройство по п. 8, первые плечи (132) которого являются по существу коллинеарными с усилиями сдвига, действующими на опорные поверхности (124, 148)), и вторые плечи (134) являются по существу коллинеарными с нормальными усилиями, действующими на эти поверхности.

10. Стенд (100, 200) для испытаний на малоцикловую усталость и на многоцикловую усталость, содержащий опорное устройство (128) по одному из п. 8 или 9, отличающийся тем, что его оптимизируют при помощи способа по одному из пп. 1-7.

| US 8408068 B2 02.04.2013 | |||

| Способ крепления турбинной лопатки с елочным хвостовиком на вибростенде при усталостных испытаниях | 1976 |

|

SU1276937A1 |

| US 6250166 B1 26.06.2001 | |||

| US 8505388 B2 13.08.2013. | |||

Авторы

Даты

2018-09-10—Публикация

2014-05-15—Подача