Изобретение относится к производству минеральных солей, в частности формиата кальция, и может быть использовано на действующих химических производствах.

Формиат кальция широко применяется в различных отраслях промышленности. В строительстве: противоморозные и ингибирующие добавки в бетонных и железобетонных изделиях [1, 2], противогололедные реагенты [3], в производстве отделочных материалов [4, 5], при изготовлении мелкозернистого бетона [6]; в кожевенной промышленности в преддубильных операциях [7, 8]; в текстильном производстве при крашении тканей, в целлюлозно-бумажном производстве при печатании обоев [9]; при производстве сверхпроводников [10]. Он используется в пищевой промышленности в качестве консерванта [11] и заменителей соли [9], в косметологии для предотвращения порчи косметических средств [12], как антикоррозийная добавка к дезинфицирующим средствам для воды [13]. В ветеринарии формиат кальция входит в состав композиций для профилактики и лечения дефицита кальция [14], для эффективного связывания фосфора и предотвращения его всасывания в кишечнике [15]. В сельском хозяйстве соль применяется в качестве составной части минеральных удобрений [16], как активный компонент композиции для профилактики и лечения бактериального ожога плодовых растений и древесины [17], в качестве пропитывающего агента для защиты древесины от грибов и насекомых [18].

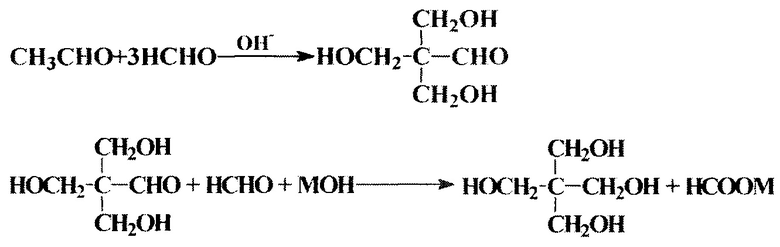

Известен способ получения пентаэритрита совместно с формиатом кальция путем конденсации формальдегида с ацетальдегидом в присутствии гидроксида кальция до полного превращения альдегидов с последующим прогревом конденсационного раствора и нейтрализацией реакционной массы серной кислотой [19]:

Здесь М - щелочной или щелочноземельный металл. Недостаток этого способа в том, что соль содержит примеси пентаэритрита, а это, в свою очередь, ухудшает технические характеристики полученного вещества.

Другой способ получения формиата кальция заключается во взаимодействии 11-12% раствора формальдегида с гидроксидом кальция при 60-70°С:

НСНО+Са(ОН)2=(НСОО)2Са.

Процесс ведут до полной конверсии формальдегида в присутствии борной кислоты или ее соли при массовом соотношении гидроксида кальция и борной кислоты 1:0.03 или буры 1:0.09 [20]. К недостаткам способа можно отнести использование летучих веществ и повышенной температуры.

Формиат кальция получают из продуктов расщепления хлораля гидроксидом кальция при производстве хлороформа с последующей обработкой пульпы хлороводородом или соляной кислотой и выделением целевого продукта:

2ССl3СНО+Са(ОН)2=2СНСl3+(НСОО)2Са

Недостатком способа является то, что после обработки кислотой пульпу фильтруют, маточник возвращается в цикл, а кристаллическую соль подвергают многократной промывке. Выход формиата кальция составляет 90% [21]. После промывки содержание основного вещества 97-98% и 2-3% нерастворимых соединений, от которых трудно избавиться.

Известен способ получения формиата кальция реакцией взаимодействия монооксида углерода с насыщенным раствором гидроксида кальция:

2СО+Са(ОН)2=(НСОО)2Са

Недостаток этого метода в том, что реакция протекает в интервале температур 120-220°С и избыточном давлении. Содержание формиата кальция в полученном продукте составляет 98.0-99.5% [22].

Наиболее близким по технической сущности и получаемому результату к предлагаемому является способ получения формиат кальция при взаимодействии разбавленной муравьиной кислоты (11-12%) с кристаллическим карбонатом кальция при 25-40°С [10]:

СаСО3+2НСООН→(НСОО)2Са+СO2+Н2O.

Реакционную массу упаривают, охлаждают при перемешивании и фильтрацией отделяют выпавший целевой продукт, который промывают насыщенным раствором формиата кальция, отжимают и сушат при 80-90°С. Выход формиата кальция особой чистоты составляет 82%.

Недостатки этого способа-прототипа:

- получение газообразного продукта - диоксида углерода;

- необходимость строгого соблюдения концентрации раствора муравьиной кислоты. Если концентрация кислоты выше 12%, то кристаллизация целевого продукта происходит на стадии синтеза, что обусловлено низкой растворимостью образующегося формиата кальция. Это приводит к снижению качества и выхода соли. При концентрации муравьиной кислоты менее 11% снижается скорость реакции;

- необходимость строгого соблюдения температурных режимов процесса. При температуре ниже 25°С замедляется скорость реакции, что приводит к значительному снижению выхода целевого продукта. При температуре выше 40°С происходит сильное вспенивание реакционной смеси, вызванное интенсивным выделением диоксида углерода;

- необходимость строгого соблюдения скорости введения карбоната кальция. При скорости ниже 10 г/мин увеличивается длительность процесса и уменьшается выход целевого продукта. При скорости выше 50 г/мин происходит сильное вспенивание реакционной смеси, вызванное интенсивным выделением диоксида углерода.

Задачей настоящего изобретения является разработка конверсионного способа получения формиата кальция и солей натрия, причем кристаллизацию формиата кальция осуществляют при температурах, близких к комнатным, а соли натрия получают при упаривании маточного раствора.

Поставленная задача решается с помощью признаков, указанных в 1-м пункте формулы изобретения, общих с прототипом, таких как взаимодействие соли кальция с соединением, содержащим формиат-ион, отделение образовавшегося формиата кальция от маточного раствора, и отличительных, существенных признаков, таких как, в качестве соли кальция используют хлорид и/или нитрат кальция, в качестве соединения, содержащего формиат-ион - формиат натрия, а кристаллизацию целевого продукта осуществляют в интервале температур 20-25°С.

Температурно-концентрационные параметры процесса позволяют получить формиат кальция и хлорид и/или нитрата натрия.

Вышеуказанная совокупность как известных, так и новых приемов и операций позволяет получить готовые продукты в более мягких температурных условиях.

Уточнение условий процесса приведено в последующих пунктах формулы.

Согласно изобретению соотношение HCOONa:СаАn2 в исходной смеси берут в интервале от 45,5:54,5 до 58,0:42,0 мас.% соответственно.

Согласно пункту 2 формулы изобретения исходные соли кальция и формиат натрия используют в виде водных растворов.

Согласно пункту 3 формулы маточный раствор после отделения кристаллического формиата кальция используют без дополнительной переработки, например, при производстве антигололедных реагентов.

Согласно пункту 4 формулы хлорид и/или нитрат натрия получают путем выпаривания маточного раствора после отделения кристаллического формиата кальция.

Вышеперечисленная совокупность признаков как известных, так и новых позволяет осуществить процесс разделения веществ, охарактеризованный в пунктах 1-4 формулы изобретения.

Указанные выше отличительные признаки каждый в отдельности и все совместно направлены на решение поставленной задачи и являются существенными. Использование предлагаемого сочетания существенных отличительных признаков в известном уровне техники не обнаружено, следовательно, предлагаемое техническое решение соответствует критерию патентоспособности "новизна".

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи, является неочевидной для специалистов в данной области техники и свидетельствует о соответствии заявленного технического решения критерию патентоспособности "изобретательский уровень".

Позволяет получить следующий технический результат - упрощение процесса, связанное с проведением его в более мягких условиях, возможность использования исходных солей как в кристаллическом, так и в растворенном виде, возможность получения хлорида и/или нитрата натрия, отсутствие газообразных продуктов.

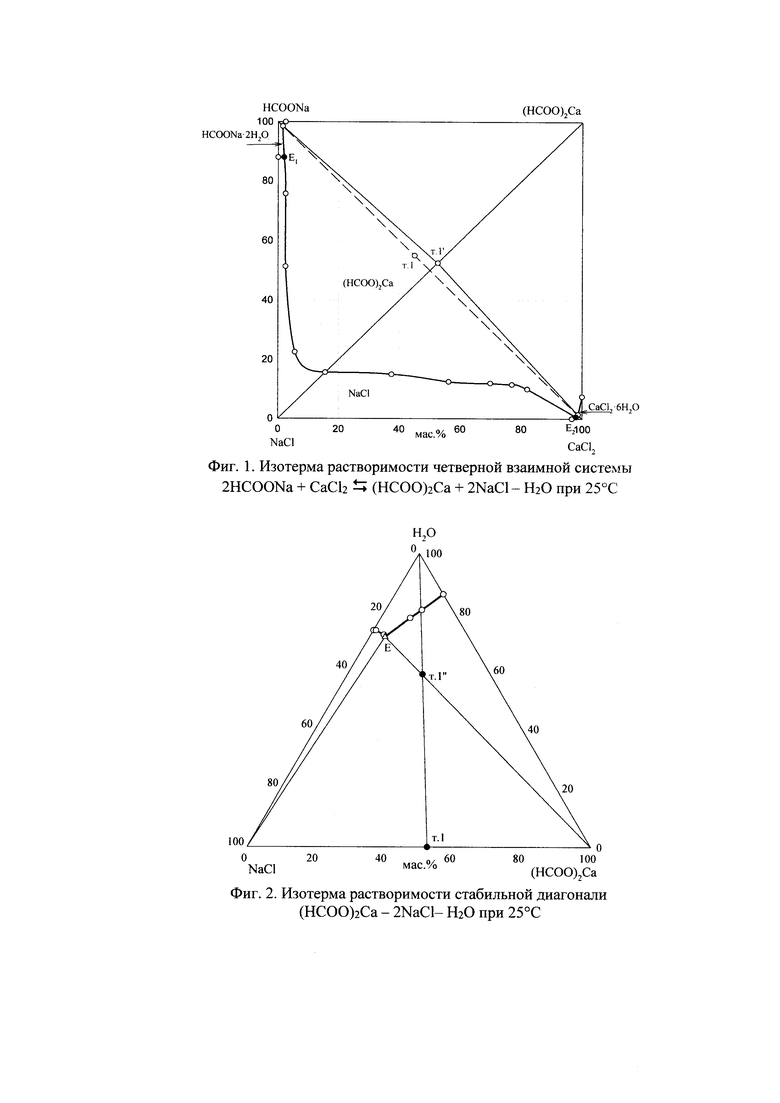

Наиболее экологически безопасным и простым способом получения водорастворимых солей является конверсионный. Используя в качестве исходного сырья две из солей взаимной системы, в результате обменной реакции получают две другие соли в качестве конечного продукта [23]. Оптимальные температурно-концентрационные параметры процесса устанавливают теоретическими расчетами на основании диаграмм растворимости четырехкомпонентных взаимных систем. Графические методы физико-химического анализа широко используются в технологии минеральных веществ, в частности при разработке процессов разделения фаз. Кристаллизация солей из водных растворов является важнейшей операцией многих технологических процессов. Данные о совместной растворимости солей определяют технологический режим и обусловливают последовательность отдельных стадий производства, т.е. позволяют теоретически обосновать технологическую схему производственного процесса. Процессы получения солей, основанные на реакциях обменного разложения, включающие стадии кристаллизации и упаривания растворов, базируются на диаграммах растворимости многокомпонентных водно-солевых систем.

Для достижения поставленной задачи впервые исследована растворимость в четырехкомпонентных взаимных водно-солевых системах СаАn2+2HCOONa (НСОО)2Са+2NaAn - Н2O, где An - хлорид или нитрат при 25°С и рассчитан процесс переработки формиата натрия и хлорида и/или нитрата кальция в формиата кальция и хлорид и/или нитрат натрия.

(НСОО)2Са+2NaAn - Н2O, где An - хлорид или нитрат при 25°С и рассчитан процесс переработки формиата натрия и хлорида и/или нитрата кальция в формиата кальция и хлорид и/или нитрат натрия.

В качестве примера приведено определение оптимальных концентрационных параметров процесса получения формиата кальция на основании диаграммы растворимости системы 2HCOONa+СаСl2 (НСОО)2Са+2NaCl-Н2O (фиг. 1). Исходя из диаграммы максимальный выход формиата кальция при 25°С получится, если состав реакционной смеси будет располагаться на стабильной диагонали системы. По уравнению реакции обменного разложения солей рассчитано, что соотношение формиата натрия и хлорида кальция в исходном растворе должно отвечать т. 1. Взаимодействие солей в растворе приведет к образованию смеси, солевой состав которой отвечает т. 1 и располагается на стабильной диагонали системы.

(НСОО)2Са+2NaCl-Н2O (фиг. 1). Исходя из диаграммы максимальный выход формиата кальция при 25°С получится, если состав реакционной смеси будет располагаться на стабильной диагонали системы. По уравнению реакции обменного разложения солей рассчитано, что соотношение формиата натрия и хлорида кальция в исходном растворе должно отвечать т. 1. Взаимодействие солей в растворе приведет к образованию смеси, солевой состав которой отвечает т. 1 и располагается на стабильной диагонали системы.

Оптимальная концентрация воды в реакционной смеси определена по диаграмме растворимости стабильной диагонали (НСОО)2Са-2NaCl-Н2O (фиг. 2). Максимальному выходу формиата кальция соответствует т. 1'' пересечения луча кристаллизации Н2O - т. 1 и предельной ноды поля кристаллизации формиата кальция (НСОО)2Са - Е. Если концентрация воды будет ниже, то состав смеси попадет в область трехфазного равновесия и формиат кальция будет кристаллизоваться совместно с хлоридом натрия. Из более разбавленного раствора будет кристаллизоваться чистый формиат кальция, но выход его будет меньше.

Проведенные теоретические расчеты подтверждены экспериментально в следующих примерах осуществления изобретения.

Пример 1. Готовят 75 г 27% раствора хлорида кальция (при использовании безводной соли температура раствора повышается до 50°С). В готовый раствор постепенно вводят 25 г кристаллического формиата натрия при постоянном перемешивании, при этом кристаллизуется формиат кальция. Выделившуюся соль отделяют от раствора фильтрованием. Из 100 г исходной смеси кристаллизуется 18,7 г формиата кальция. После промывания осадка насыщенным раствором формиата кальция содержание в нем примесей (мас. %) следующее: Na+ - 0,17; Сl- - 0,59.

При выпаривании маточного раствора получили 19,9 г смеси хлорида натрия и формиата кальция с соотношением солей 84,3:15,7 мас. % соответственно.

Пример 2. Готовят 80 г 31% раствора нитрата кальция (при растворении тетрагидрата нитрата кальция температура раствора понижается до 13°С). В готовый раствор постепенно вводят 20 г кристаллического формиата натрия при постоянном перемешивании, при этом кристаллизуется формиат кальция. Выделившуюся соль отделяют от раствора фильтрованием. Из 100 г исходной смеси кристаллизуется 12,6 г формиата кальция. После промывания осадка насыщенным раствором формиата кальция содержание в нем примесей (мас. %) следующее: Na+ - 1,36; NO3- - 5,83.

При выпаривании маточного раствора получили 23,4 г смеси нитрата натрия и формиата кальция с соотношением солей 70,7:29,3 мас. % соответственно.

Пример 3. В качестве сырья, содержащего смесь хлорида и нитрата кальция, используют маточный раствор после выделения нитрата калия в системе 2KNO3+СаСl2 2KCl+Ca(NO3)2-Н2O. Концентрация ионов (мас. %) в маточнике следующее: K+ - 8,0; Са2+ - 10,2; Сl- - 11,4; NO3- - 32,2. 50 г маточного раствора смешивают с 76,6 г 41,4% раствора формиата натрия при этом происходит кристаллизация формиата кальция. Смесь выдерживают при постоянном перемешивании 30 мин и отфильтровывают выпавший осадок соли. Из 126,6 г исходной смеси кристаллизуется 16,4 г формиата кальция. После промывания осадка насыщенным раствором формиата кальция содержание в нем примесей (мас. %) следующее: Na+ - 0,98; K+ - 0,26; NO3- - 1,22; Cl- - 0,73.

2KCl+Ca(NO3)2-Н2O. Концентрация ионов (мас. %) в маточнике следующее: K+ - 8,0; Са2+ - 10,2; Сl- - 11,4; NO3- - 32,2. 50 г маточного раствора смешивают с 76,6 г 41,4% раствора формиата натрия при этом происходит кристаллизация формиата кальция. Смесь выдерживают при постоянном перемешивании 30 мин и отфильтровывают выпавший осадок соли. Из 126,6 г исходной смеси кристаллизуется 16,4 г формиата кальция. После промывания осадка насыщенным раствором формиата кальция содержание в нем примесей (мас. %) следующее: Na+ - 0,98; K+ - 0,26; NO3- - 1,22; Cl- - 0,73.

Данное описание рассматривается как материал, иллюстрирующий изобретение, сущность которого и объем патентных притязаний определены в нижеследующей формуле изобретения, совокупностью существенных признаков и их эквивалентами.

СПИСОК ЛИТЕРАТУРЫ

1. Пат. 2389702 РФ. Комплексная добавка в бетонные смеси и строительные растворы / Коваленко С.В., Валетдинов Р.Ф., Един О.Л. и др.; Заявлено 05.11.2008; Опубл. 20.05.2010.

2. Пат. 2527467 РФ. Ингибитор коррозии арматуры / Вовк А.И., Ковалев А.Ф., Шамсутдинов И.З.; Заявлено 13.12.2012; Опубл. 27.08.2014.

3. Пат. 2127293 РФ. Состав для предотвращения наледи на дорогах / Дубиновский М.З., Войтович В.А., Мухина Е.В. и др.; Заявлено 20.01.1998; Опубл. 10.03.1999.

4. Пат. 2493121 РФ. Смесь для приклеивания плит / Корнеев В.И., Нуждина Н.И., Петров С.И. и др.; Заявлено 11.04.2012; Опубл. 20.09.2013.

5. Пат. 2307112 РФ. Способ изготовления отделочных строительных материалов для выравнивания и закрепления бетонных, оштукатуренных, деревянных и других поверхностей / Кузьмин П.Г., Тиханов А.П., Трубицын М.А. и др.; Заявлено 27.03.2007; Опубл. 27.09.2007.

6. Пат. 2278840 РФ. Сырьевая смесь / Сватовская Л.Б., Соловьева В.Я., Степанова И.В. и др.; Заявлено 14.03.2005; Опубл. 27.06.2006.

7. Пат. 2057113 РФ. Способ получения формиата кальция / Кабакова З.И., Агаркина Е.Н., Кранк Е.И. и др. Заявлено 29.10.1992; Опубл. 27.03.1996.

8. Пат. 2502807 РФ. Способ выработки кожи / Баяндин М.В., Богомолов В.Г., Кленовский Д.В. и др. Заявлено 27.07.2012; Опубл. 27.12.2013.

9. Пищевые добавки: Энциклопедия. / Автор-составитель Сарафанова Л.А. Санкт-Петербург: ГИОРД, 2004. 808 с.

10. Пат. 2564856 РФ. Способ получения формиата кальция / Вендило А.Г., Факеев А.А.; Заявлено 04.06.2014; Опубл. 10.10.2015. - прототип.

11. Пат. 2422205 РФ. Способ подготовки зерна пшеницы к помолу и обработки зерна консервантом от картофельной болезни и плесени / Черников Д.Л.; Заявлено 25.05.2009; Опубл. 27.06.2011.

12. Пат. 2499607 РФ. Косметические препараты на основе молекулярно впечатанных полимеров / Вендель Ф., Брюггеманн О., Пток А.; Заявлено 14.09.2007; Опубл. 27.11.2013.

13. Пат. 2466743 РФ. Средство для дезинфекции / Гаврилов А.В., Денисенко В.И., Юнаков П.А. и др.; Заявлено 07.06.2011; Опубл. 20.11.2012.

14. Patent 5631289 US. Use of Calcium Formate in Orally Administrable Compositions / Abele U.; Publ. 20.05.1997.

15. Patent 2014/0155360 US. Calcium Formate for Use as a Dietary Supplement / DeLuca H.F.; Publ. 05.06.2014.

16. Patent 2008/058936 WO. Calcium Formiate Fertiliser / Armbrust R., Baur P.; Publ. 22.05.2008.

17. Patent 2013/0237601 US. Composition for the Treatment and/ or Prevention of Fire Blight / Gariess J., Geraedts G., Siebenlist H. at all; Publ. 12.09.2013.

18. Patent 1404497 EP. Preservation of Wood with Potassium Formate or Calcium Formate; Publ. 01.10.2007.

19. Berlow, E., Barth R.H., Snow J.E. The pentaerythritols. N.Y.: Reinhold Publ. Corp. 1958. 387 p.

20. Пат. 2057113 РФ. Способ получения формиата кальция / Кабакова З.И., Агаркина Е.Н., Кранк Е.И. и др.; Заявлено 29.10.1992; Опубл. 27.03.1996.

21. А.с. СССР 170484. Способ получения формиата кальция / Энглин А.Л., Сергеев Е.В., Флейшман В.Г. и др.; Заявлено 10.10.1963; Опубл. 23.04.1965.

22. Пат. 101880223 CN. Method for preparing calcium formate from carbon monoxide and calcium hydroxide / Xufeng Yu., Jingyu Ch.; Publ. 10.11.2010.

23. Викторов M.M. Графические расчеты в технологии минеральных веществ. Л.: Химия, 1972. 464 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки горячего технического пентаэритрито-формиатного маточного раствора | 2018 |

|

RU2714326C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА КАЛИЯ | 2022 |

|

RU2784744C1 |

| Способ получения формиата бария | 2022 |

|

RU2792574C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНИЧЕСКОГО ПЕНТАЭРИТРИТО-ФОРМИАТНОГО МАТОЧНОГО РАСТВОРА | 2014 |

|

RU2558577C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2014 |

|

RU2559253C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОАТОМНЫХ СПИРТОВ, НАПРИМЕР НЕОПЕНТИЛГЛИКОЛЯ, И ФОРМИАТА НАТРИЯ | 2007 |

|

RU2340590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА БЕТА | 2002 |

|

RU2214965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ ИЗ РАССОЛОВ ХЛОРКАЛЬЦИЕВОГО ТИПА | 2023 |

|

RU2819829C1 |

| СПОСОБЫ ИЗВЛЕЧЕНИЯ ОТРАБОТАННЫХ МЕТАНСУЛЬФОНОВОЙ И ФОСФОРИСТОЙ КИСЛОТ И ИХ СУХАЯ СМЕСЬ | 1995 |

|

RU2152950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

Изобретение относится к производству минеральных солей, в частности формиата кальция, и может быть использовано на действующих химических производствах. Способ получения формиата кальция осуществляют взаимодействием соединения, содержащего формиат-ион, и соли кальция, выделением, промывкой и сушкой целевого продукта, где в качестве соединения, содержащего формиат-ион, используют формиат натрия, в качестве соли кальция используют смесь хлорида и нитрата кальция в форме маточного раствора производства нитрата калия. Технический результат - упрощение процесса, связанное с проведением его в более мягких условиях, возможность использования исходных солей как в кристаллическом, так и в растворенном виде, возможность получения хлорида и/или нитрата натрия, отсутствие газообразных продуктов. 3 з.п. ф-лы, 3 пр., 2 ил.

1. Способ получения формиата кальция взаимодействием соединения, содержащего формиат-ион, и соли кальция, выделением, промывкой и сушкой целевого продукта, отличающийся тем, что в качестве соединения, содержащего формиат-ион, используют формиат натрия, в качестве соли кальция используют смесь хлорида и нитрата кальция в форме маточного раствора производства нитрата калия.

2. Способ по п. 1, отличающийся тем, что формиат натрия используют в виде водного раствора.

3. Способ по пп. 1, 2, отличающийся тем, что маточный раствор после отделения формиата кальция используют без дополнительной переработки.

4. Способ по пп. 1, 2, отличающийся тем, что хлорид и/или нитрат натрия получают путем выпаривания маточного раствора.

| CN 102115413 A, 06.07.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПЛЕКСОНА | 0 |

|

SU198635A1 |

| CN 102329219 A, 25.01.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА КАЛЬЦИЯ | 0 |

|

SU170484A1 |

Авторы

Даты

2018-08-30—Публикация

2017-03-29—Подача