Изобретение относится к области неразрушающего контроля и может быть использовано для контроля изменения теплофизических свойств контролируемых объектов из металлических материалов и полупроводников в результате термомеханической обработки или эксплуатационного воздействия.

Известны термоэлектрические способы контроля металла, состоящие в том, что в тепловой и электрический контакт с контролируемым металлом приводят горячий и холодный электрод, в результате чего в металле создается градиент температур и в цепи контролируемый металл - электроды возникает термоЭДС, по измерению которой и последующим сравнением с термоЭДС эталонного образца судят о теплофизических свойствах контролируемого металла [1].

Недостатком указанных способов является необходимость стабилизации температур электродов и прогрева контролируемого металла и обеспечения отсутствия влияния окружающей среды, а также соблюдения условий контакта и качества поверхностей электродов и контролируемого металла. Нарушение данных требований может приводить к существенным погрешностям измерения термоЭДС и, как следствие, неправильному анализу свойств контролируемого металла.

Известен способ измерения максимальной температуры объекта при нагревании его облучением электронным пучком, включающий введение измерительного спая термопары в контакт с контролируемым объектом и регистрации со свободных концов термопары термоЭДС, по величине которой судят о температуре объекта, при этом измерительный спай термопары вводят в контакт с контролируемым объектом на расстояние, которое зависит от пробега электронов в материале объекта [2].

Недостатками указанного способа является введение спая термопары в объем образца, что может приводить к необратимому изменению свойств контролируемого объекта.

Наиболее близким по технической сущности к предлагаемому способу является способ определения химического состава и структуры металлов и сплавов путем приведения в точечный контакт теплоизолированных горячего и холодного электродов, выполненных из исследуемого металлического материала, и измерения возникающей при этом термоЭДС [3].

Недостатком известного способа является необходимость выполнения двух электродов из исследуемого материала, обеспечение качественного точечного контакта между электродами, необходимость объемного нагрева горячего электрода из исследуемого материала, что может приводить к изменениям в структуре материала, а также трудоемкость его реализации для экспресс-анализа контролируемого объекта непосредственно на месте производства или эксплуатации.

Задачей, на решение которой направлено изобретение, состоит в повышении точности, надежности и информативности термоэлектрического контроля свойств и структуры металлических материалов и полупроводников.

Техническим результатом изобретения является устранение влияния колебаний температурных полей на величину измеряемой термоЭДС, исключение влияния нагрева контролируемого объекта на его структуру и, следовательно, теплофизические свойства, обеспечение возможности измерений термоЭДС при одностороннем доступе к контролируемому объекту, повышение информативности за счет определения влияния локальных структурных изменений в материале на значение термоЭДС.

Задача решается, а технический результат достигается за счет того, что заданную область контролируемого объекта нагревают импульсным лазерным излучением, а для измерения термоЭДС используют только холодный электрод, который устанавливают на заданном расстоянии от места лазерного излучения, при этом теплофизические свойства контролируемого объекта определяют путем сопоставления полученного термоЭДС с известным значением термоЭДС эталонного образца с известными теплофизическими свойствами.

Технический результат достигается благодаря следующему.

Известно, что неоднородное распределение температуры в проводнике определяет диффузионную составляющую термоЭДС. В токопроводящих материалах перенос тепла осуществляется в основном движением электронов проводимости. Возникает диффузионный поток электронов, направленный против градиента температуры. Внутри проводника появляется электрическое поле, направленное против градиента температуры, которое препятствует дальнейшему разделению зарядов [4, 5]. Напряженность возникающего термоэлектрического поля определяется градиентом температуры вдоль образца, а разность потенциалов (термоЭДС) - разностью температур.

Строгий вывод термоЭДС из кинетического уравнения достаточно сложен. Однако измерение термоЭДС успешно применяется для эмпирических оценок свойств токопроводящих материалов. Добавление примесей, появление дефектов, остаточные напряжение, структурные и фазовые изменения, а также пластическая деформация могут изменить термоЭДС на сотни процентов, что открывает широкие возможности для использования термоЭДС в качестве метода контроля изменений в материале.

Известно, что при термоэлектрическом методе неразрушающего контроля источником информации о теплофизических свойствах материала является термоЭДС, возникающая в цепи, состоящей из пары электродов (горячего и холодного) и контролируемого токопроводящего материала (металлический материалы и полупроводники). Однако существующие способы и использующие их приборы имеют ряд недостатков, которые связаны с необходимостью длительного стабильного объемного нагрева электродов, обеспечением качества теплоэлектрических контактов в цепи, а также влиянием на измерения темроЭДС материала горячего электрода.

Указанные недостатки могут быть решены с помощью предлагаемого способа. В данном способе исключен горячий электрод, а разность потенциалов (возникновение темроЭДС), обеспечивается с помощью локального нагрева контролируемого объекта кратковременным импульсным лазерным излучением. Такой подход исключает влияние окружающей среды, стабильности нагрева, тепловых контактов, а также материала горячего электрода на температурные градиенты в контролируемом объекте. Это обеспечивает повышение точности и надежности измерений. Более того, локальность теплового импульсного нагрева позволяет с помощью термоЭДС оценивать влияние структурных изменений в материале на его теплофизические свойства по аналогии с методами оптико-акустического контроля механических свойств материалов [6].

Сущность изобретения поясняется рисунками, где:

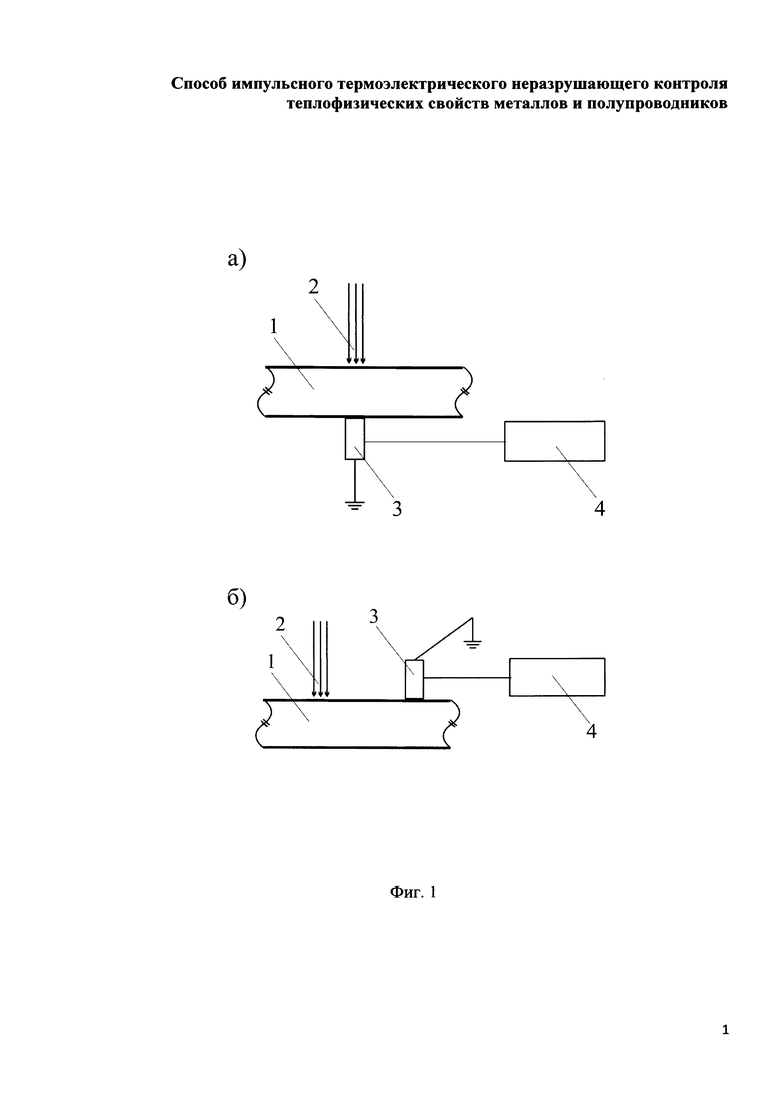

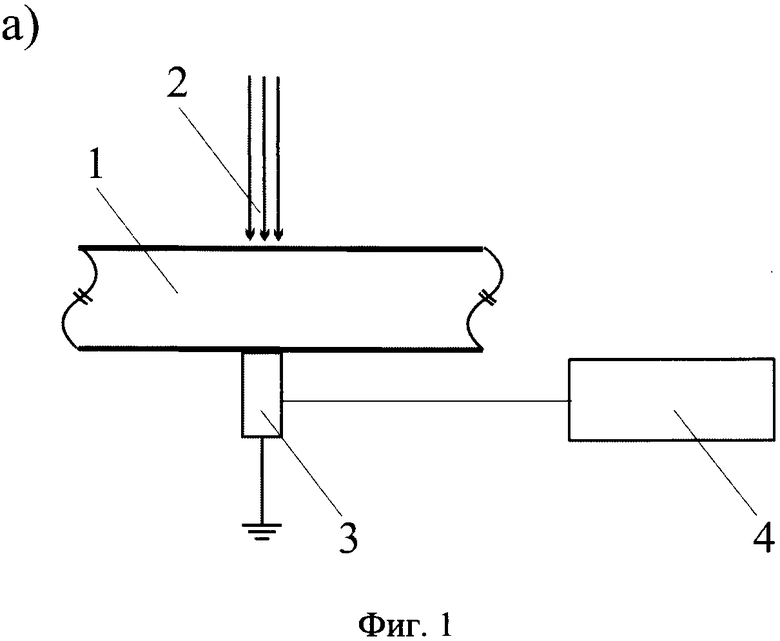

на Фиг. 1. представлена схема реализации способа импульсного термоэлектрического неразрушающего контроля теплофизических свойств металлов и полупроводников: а) - измерение термоЭДС по толщине контролируемого объекта; б) - измерение термоЭДС на поверхности контролируемого объекта на заданном расстоянии от лазерного излучения).

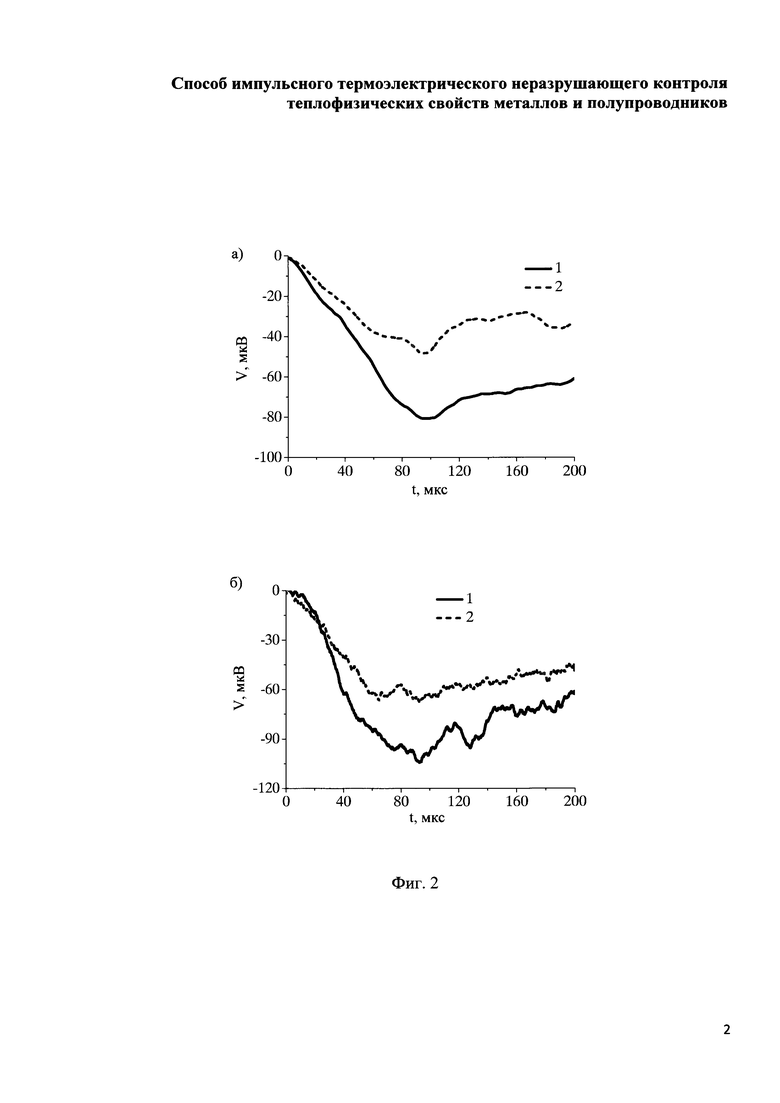

на Фиг. 2. Результаты измерения термоЭДС в технически чистых алюминии АД1 (а) и меди M1 (б) до (1) и после (2) их обработки интенсивной пластической деформацией кручением.

Изобретение реализуется следующим образом.

Импульсное лазерное излучение 2 фокусируется на подготовленную поверхность заданной области контролируемого объекта 1. В результате импульсного нагрева поверхности контролируемого объекта 1 внутри него появляется кратковременного электрическое поле, направленное против градиента температуры. Возникающая темроЭДС измеряется с помощью холодного электрода 3, который может быть расположен как на заданном расстоянии от места фокусировки лазерного излучения 2 на той же поверхности контролируемого объекта 7, так и на противоположной поверхности напротив места фокусировки лазерного излучения 2. Изменение термоЭДС проводиться импульсным вольтметром или осциллографом в измерительной цепи 4. Полученное временное изменение термоЭДС сопоставляется с термоЭДС эталонного образца. Выбор эталонного образца зависит от целей измерения термоЭДС. Эталонным образцом может быть либо токопроводящий материал с известными теплофизическими свойствами, либо материал контролируемого объекта до добавления в него примесей, термообработки или иного воздействия.

Заявленное изобретение было апробировано в лабораторных условиях.

Пример осуществления изобретения.

Известно, что уменьшение зерна позволяет достичь необычно высокой прочности в металлических материалах, в том числе в широко используемых материалов для проводников - алюминии, меди и их сплавах. Одним из методов измельчения является интенсивная пластическая деформация кручением (ИПДК), которая позволяет получать материалы с ультрамелкозернистым (УМЗ) и нанозернистым (НЗ) состоянием [7]. Однако ИПДК может приводить к росту дефектов кристаллического строения, таких как дислокации, дисперсные частицы, стыки границ зерен и др. Таким образом, в материалах после ИПДК при появлении электрического напряжения электроны проводимости должны преодолевать большее количество препятствий, что может сказаться на их электропроводности и теплопроводности.

Существуют различные подходы к уменьшению дефектов кристаллической структуры металлов и сплавов после ИПДК с помощью последовательных режимов термообработки и механической обработки [7]. Тем не менее конечный результат зависит от точного соблюдения режимов обработки. Для отбраковки получаемых материалов после ИПДК может быть использован предлагаемый способ.

Рассмотрим его применение на конкретном примере. Из горячекатаных стержней технически чистых меди Ml и алюминия АД 1 диаметром 20 мм были нарезаны диски толщиной 1.5 мм. Часть дисков была подвержена обработки ИПДК (давление 6 ГПа, 10 оборотов). Такой режим обеспечивает получение однородной структуры материала вдоль радиуса диска со средним размером зерна менее 1 мкм. Все диски были отполированы до режима полировки суспензией с размером абразивных частиц 1 мкм. Конечная толщина дисков составляла 1-1.2 мм.

После обработки диски подвергались лазерному излучению, сфокусированному на центр диска. Для облучения применялся лазер, работающий в режиме свободной генерации с длительностью импульса излучения τ ≈ 100 мкс и длиной волны λ = 1.06 мкм.

Для регистрации термоЭДС к противоположной стороне диска прижимался медный заземленный электрод и включенный в измерительную цепь с осциллографом. Осциллограф записывал временной профиль напряжения тока, возникающего в результате кратковременного нагрева диска лазерным излучением.

В эксперименте сравнивались значения термоЭДС (Фиг. 2) материалов до и после обработки ИПДК. Таким образом, в качестве эталонного образца рассматривался диск с исходным крупнозернистым состоянием, а в качестве контролируемого объекта - диски после ИПДК обработки.

Из результатов на Фиг. 2 видно значительное различие значений термоЭДС для материалов с исходной структурой и материалов с УМЗ структурой полученной методом ИПДК. Так, используемый режим ИПДК привел к снижению максимального значения термоЭДС для алюминия АД1 на 40%, а для меди на 35%. Отсюда можно сделать вывод о значительном ухудшении теплофизических свойств рассматриваемых материалов после использованного режима обработки ИПДК для повышения его прочностных свойств.

Таким образом, результаты испытаний показали, что заявленный способ импульсного термоэлектрического неразрушающего контроля теплофизических свойств металлов и полупроводников позволяет получить технический результат, а именно повысить точность и надежность измерений термоЭДС за счет устранения влияния колебаний температурных полей на величину измеряемой термоЭДС при кратковременном тепловом нагреве, а также повысить информативность термоэлектрического контроля за счет определения влияния структурных изменений в материале на значение термоЭДС.

Технико-экономическая эффективность заявленного изобретения состоит в получении простого, надежного и информативного способа неразрушающего экспресс контроля теплофизических свойств токопроводящих материалов. Предлагаемый способ позволяет разработать простые мобильные устройства и приборы для оценки электропроводящих и теплопроводящих параметров металлических материалов и полупроводников.

Представленное изобретение быть применено в материаловедении или инженерной практике для исследования и неразрушающего мобильного контроля теплофизических параметров токопроводящих материалов и элементов конструкций.

Список используемой литературы

1. Приборы для неразрушающего контроля материалов и изделий. Справочник. В 2-х книгах. Кн.2/Под. ред. В.В. Клюева. – 2-е изд., перераб. и лоп. – М.: Машиностроение, 1986. 352 с.

2. Патент РФ №2168156 С1, МПК G01J 5/12, опубликованный 27.05.2001.

3. Авторское свидетельство СССР №1742696, МПК G01 N25/32, опубликовано 23.06.92. (прототип).

4. Гуревич Л.Э. Термоэлектрические свойства проводников // ЖЭТФ. 1946. Т. 16. №3. С. 123-131.

5. Иоффе А.Ф. Полупроводниковые термоэлементы. М.: Изд-во АН СССР, 1960. 188 с.

6. Гусев В.Э., Карабутов А.А. Лазерная оптоакустика. М.: Наука, 1991. 304 с.

7. Валиев Р.З., Жиляев А.П., Лэнгдон Т.Дж. Объемные наноструктурные материалы: Фундаментальные основы и применения. СПб.: Эко-Вектов, 2017. 479 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2170423C1 |

| Термоэлектрическое устройство для контроля неоднородности материалов | 1978 |

|

SU750357A1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕОДНОРОДНОСТИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛОВ И СПЛАВОВ | 2006 |

|

RU2307345C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЙ ОСНОВЕ | 2002 |

|

RU2227909C2 |

| ТЕРМОЭЛЕКТРОИМПУЛЬСНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕОДНОРОДНОСТИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛОВ И СПЛАВОВ | 2006 |

|

RU2306553C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ СПОСОБ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ С УЧЕТОМ МЕХАНИЧЕСКИХ НАГРУЗОК | 2007 |

|

RU2377550C2 |

| УСТРОЙСТВО ДЛЯ РАЗБРАКОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2313082C1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 1997 |

|

RU2123179C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ СПОСОБ КОНТРОЛЯ НЕОДНОРОДНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2229703C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛА | 2012 |

|

RU2498281C1 |

Изобретение относится к области неразрушающего контроля материалов и может быть использовано для контроля изменения теплофизических свойств контролируемых объектов из металлических материалов и полупроводников в результате термомеханической обработки или эксплуатационного воздействия. Предложен метод термоэлектрического неразрушающего контроля теплофизических свойств токопроводящих материалов, предусматривающий замену нагрева контролируемого объекта горячим электродом на его нагрев в заданной области импульсным лазерным излучением. Причем для измерения термоЭДС используют только холодный электрод, который устанавливают на заданном расстоянии от места лазерного излучения. При этом теплофизические свойства контролируемого объекта определяют путем сопоставления полученного термоЭДС с известным значением термоЭДС эталонного образца с известными теплофизическими свойствами. Технический результат - повышение точности, надежности и информативности метода термоэлектрического неразрушающего контроля теплофизических свойств токопроводящих материалов. 2 ил.

Способ импульсного термоэлектрического неразрушающего контроля теплофизических свойств металлов и полупроводников, заключающийся в измерении термоЭДС, возникающей в заданной области контролируемого объекта, при его контакте с горячим электродом, и сопоставлении полученной термоЭДС с известным значением термоЭДС эталонного образца с известными теплофизическими свойствами, отличающийся тем, что заданную область контролируемого объекта нагревают импульсным лазерным излучением, а для измерения термоЭДС используют холодный электрод, который устанавливают на заданном расстоянии от места лазерного излучения, при этом теплофизические свойства контролируемого объекта определяют путем сопоставления полученного термоЭДС с известным значением термоЭДС эталонного образца с известными теплофизическими свойствами.

| Способ определения химического состава и структуры металлов и сплавов | 1990 |

|

SU1742696A1 |

| Термоэлектрическое устройство для контроля металлов | 1964 |

|

SU596869A1 |

| Устройство для определения тепло-физичЕСКиХ ХАРАКТЕРиСТиК МАТЕРиАлОВКОНСТРуКций | 1979 |

|

SU805154A1 |

| Термоэлектрический способ контроля металлических материалов | 1988 |

|

SU1548732A1 |

| SU 754282 A1, 07.08.1980. | |||

Авторы

Даты

2018-08-31—Публикация

2017-11-23—Подача