РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка связана с патентной заявкой США № _________ с названием КОНТРОЛЬ СЕТОК И СУКОН БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ (Досье поверенного № ТЕС-064269), поданной одновременно с настоящей заявкой, патентной заявкой США № _________ с названием КОНТРОЛЬ ВХОДНЫХ СЕТОК И СУКОН БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ (Досье поверенного № ТЕС-064731), поданной одновременно с настоящей заявкой, патентной заявкой США № ________ с названием ОСНОВАННЫЙ НА ОТСЧЕТЕ КОНТРОЛЬ СЕТОК И СУКОН БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ (Досье поверенного № ТЕС-064732), поданной одновременно с настоящей заявкой, патентной заявкой США № ____________ с названием КОНТРОЛЬ НАНОСЯЩИХ СТЕРЖНЕЙ (Досье поверенного № ТЕС-064888), поданной одновременно с настоящей заявкой, и патентной заявкой США № ___________ с названием КОНТРОЛЬ НАНОСЯЩИХ СТЕРЖНЕЙ И ЗОН КОНТАКТА НАНОСЯЩИХ СТЕРЖНЕЙ (Досье поверенного № ТЕС-064270), поданной одновременно с настоящей заявкой, раскрытия которых включены в настоящий документ в полном объеме путем ссылок.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в общем к изготовлению бумаги и более конкретно к контролю одного или нескольких компонентов в процессе изготовления бумаги.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Прижимные валы используются в непрерывных процессах в разных отраслях, включая, например, изготовление бумаги, производство стали, каландрирование пластиков и печать. В процессе изготовления бумаги используются несколько этапов для преобразования массы из напорного ящика в бумагу. Первой стадией является напуск массы из напорного ящика, которую обычно называют "волокнистой суспензией", на сеточную часть бумагоделательной машины, которую обычно называют "сетка", для формования. После напуска часть воды проходит через формующую сетку, оставляя на ней смесь жидкости и волокон. Эта смесь, называемая в отрасли "полотно", может быть обработана в оборудовании, которое далее снижает количество влаги в конечном продукте. Сетка постоянно поддерживает волокнистое полотно и переносит его на ткань, называемую сукно, на котором полотно проходит через обезвоживающее оборудование, где требуемое количество жидкости эффективно удаляется из полотна. Вода из полотна впитывается в мокрое сукно и затем может быть удалена, когда мокрое сукно проходит через всасывающий ящик. Сухие сукна также можно использовать для поддержки волокнистого полотна в паровых сушилках.

Одну из стадий обезвоживания осуществляют путем пропускания полотна через пару или больше вращающихся валов, которые формируют пресс для отжима или последовательность таких прессов. На этой стадии жидкость удаляют из полотна посредством давления, прилагаемого вращающимися валами. Валы, прилагая усилие к полотну и сукну, отжимают часть жидкость из волокнистого полотна, которая впитывается сукном. Затем полотно может быть подано в другие прессы или сушильное оборудование для дальнейшего уменьшения количества влаги в полотне. "Зоной контакта" называется область между двумя смежными валами, через которую проходит бумажное полотно.

Изменение состояния разных сеток и сукон может приводить к изменению количества жидкости и других материалов, удаляемых из полотна, что может, в свою очередь, изменить величину давления, прилагаемого к полотну в области контакта. Другие компоненты процесса изготовления бумаги, такие как посты проклейки, посты нанесения покрытия, лезвия шаберов и качающиеся оросители, также могут влиять на характеристики полотна. Равномерное давление в зоне контакта по оси вала предпочтительно при изготовлении бумаги, поскольку оно позволяет получать требуемые содержание влаги, толщину, прочность листа и внешний вид поверхности. Например, неравномерное давление в зоне контакта часто приводит к получению бумаги плохого качества. Таким образом, необходимо контролировать разные компоненты в процессе изготовления бумаги с учетом их потенциального влияния на давление в одной или нескольких областях зон контакта.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом настоящего изобретения система, связанная с сенсорным валом и сопряженным валом, для сбора данных по валам включает сенсорный вал и сопряженный вал, расположенные относительно друг друга так, чтобы создать между ними зону контакта, причем полотно материала проходит через зону контакта в направлении от начала до конца процесса, и качающийся компонент расположен перед зоной контакта так относительно полотно материала, что периодически качается относительно полотна материала; и некоторое множество датчиков, расположенных в разнесенных в осевом направлении местах на сенсорном вале, причем каждый датчик входит в некоторую область зоны контакта во время каждого оборота сенсорного вала, чтобы генерировать соответствующий сигнал датчика. Система также включает конструкцию для генерации периодического исходного опорного сигнала, связанного с каждым качанием качающегося компонента; и процессор для приема периодического исходного опорного сигнала и соответствующего сигнала, генерируемого каждым датчиком. После приема соответствующего сигнала датчика процессор определяет один конкретный датчик из множества датчиков, который генерировал соответствующий сигнал, на основании значения, возникшего в интервале между моментом генерации соответствующего сигнала датчика, и самым последним исходным опорным сигналом, идентифицирует один из множества сегментов отслеживания, связанных с качающимся компонентом, причем каждый из множества сегментов отслеживания связан, соответственно, с отличным от других значением, и сохраняет соответствующий сигнал датчика, чтобы связать его с идентифицированным сегментом отслеживания.

В соответствии с одним аспектом настоящего изобретения качающийся компонент включает или ракель, или качающееся спрысковое устройство. В соответствии с аспектами изобретения каждый из соответствующих сигналов датчиков включает значение давления.

В одном аспекте настоящего изобретения процессор принимает соответствующий сигнал от каждого из множества датчиков при каждом обороте сенсорного вала, и множество соответствующих сигналов датчиков поступают во время множества оборотов сенсорного вала, для каждого из множества соответствующих сигналов датчиков процессор идентифицирует соответствующий осевой сегмент сенсорного вала и один сегмент отслеживания.

В еще одном аспекте наносящий стержень включает n осевых сегментов, имеющих соответствующие указательные значения: 1, 2, …, n; период качания качающегося компонента включает m сегментов отслеживания, имеющих соответствующие указательные значения: 1, 2, …, m, так что существуют (n умножить на m) уникальных пермутаций, которые идентифицируются двухэлементной группой, включающей указательное значение соответствующего осевого сегмента и указательное значение соответствующего сегмента отслеживания. Соответствующее среднее значение давления связано с каждой из (n умножить на m) уникальных пермутаций, причем каждое из соответствующих средних значений давления основано на ранее полученных показаниях давления в отношении зоны контакта.

Один сегмент отслеживания может быть идентифицирован на основании этого значения и периода времени, прошедшего с момента, когда часть сопряженного вала, сенсорного вала или другого элемента проходит от расположенного рядом качающегося компонента в зону контакта.

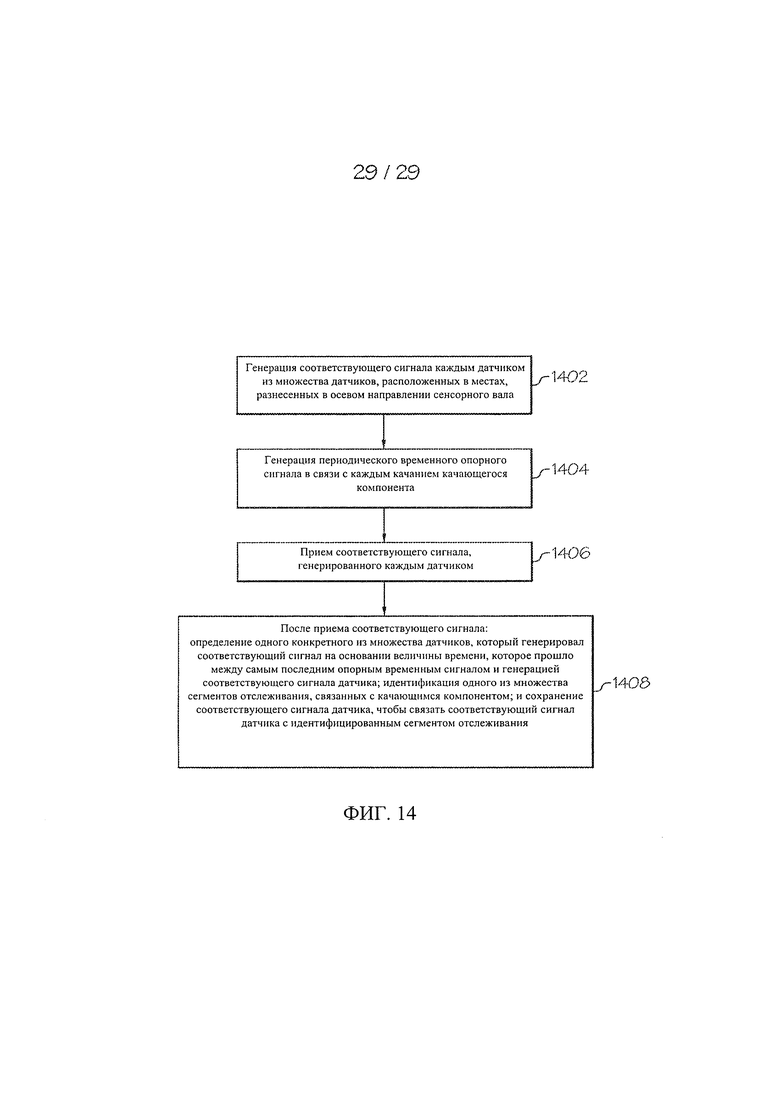

В соответствии с еще одним аспектом настоящего изобретения способ сбора данных по валам, связанный с сенсорным валом и сопряженным валом, включает генерацию соответствующего сигнала датчика каждым из множества датчиков, расположенных в разнесенных в осевом направлении местах на сенсорном вале, причем каждый сигнал датчика генерируется, когда каждый датчик входит в некоторую область зоны контакта между сенсорным валом и сопряженным валом при каждом обороте сенсорного вала; сенсорный вал и сопряженный вал расположены относительно друг друга так, чтобы создать между ними зону контакта, при этом полотно материала проходит через зону контакта в направлении от начала до конца процесса, и качающийся компонент перед зоной контакта расположен относительно полотна материала так, что он периодически качается в направлении, поперечном ходу полотна материала. Способ также включает генерацию периодического исходного опорного сигнала в связи с каждым качанием качающегося компонента и прием соответствующего сигнала, генерированного каждым датчиком. После приема соответствующего сигнала датчика способ включает определение одного из множества датчиков, который генерировал соответствующий сигнал, на основании значения, полученного между временем генерации соответствующего сигнала датчика и самого последнего исходного опорного сигнала, идентификацию одного из множества сегментов отслеживания, связанных с качающимся компонентом, причем каждый из множества сегментов отслеживания связан, соответственно, с другим значением, и сохранение соответствующего сигнала датчика, чтобы связать этот сигнал датчика с идентифицированным сегментом отслеживания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Хотя описание изобретения включает формулу, пункты которой конкретно описывают и четко заявляют настоящее изобретение, можно полагать, что настоящее изобретение будет лучше понято из нижеследующего описания вместе с прилагаемыми фигурами чертежей, на которых одинаковые ссылочные символы обозначают одинаковые элементы.

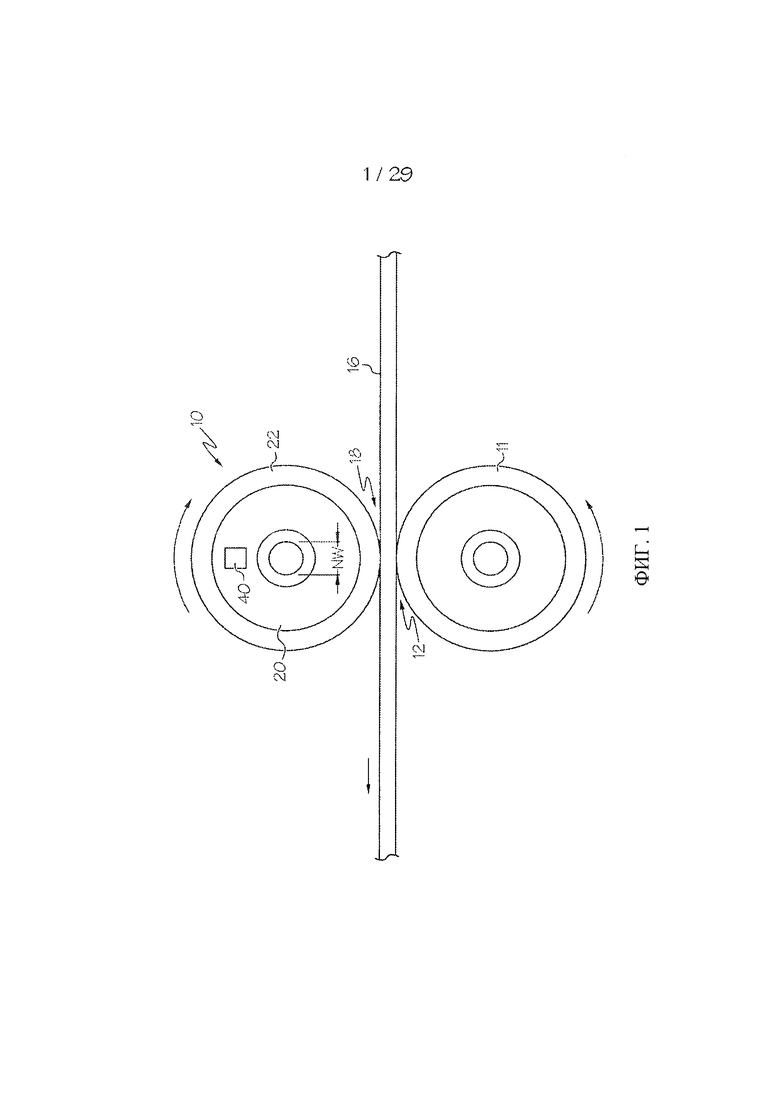

Фиг. 1 - схематический вид с торца валкового пресса в соответствии с принципами настоящего изобретения, показывающий формирование полотна, проходящего между валами в зоне контакта, при этом ширина зоны контакта валкового пресса обозначена буквами "NW".

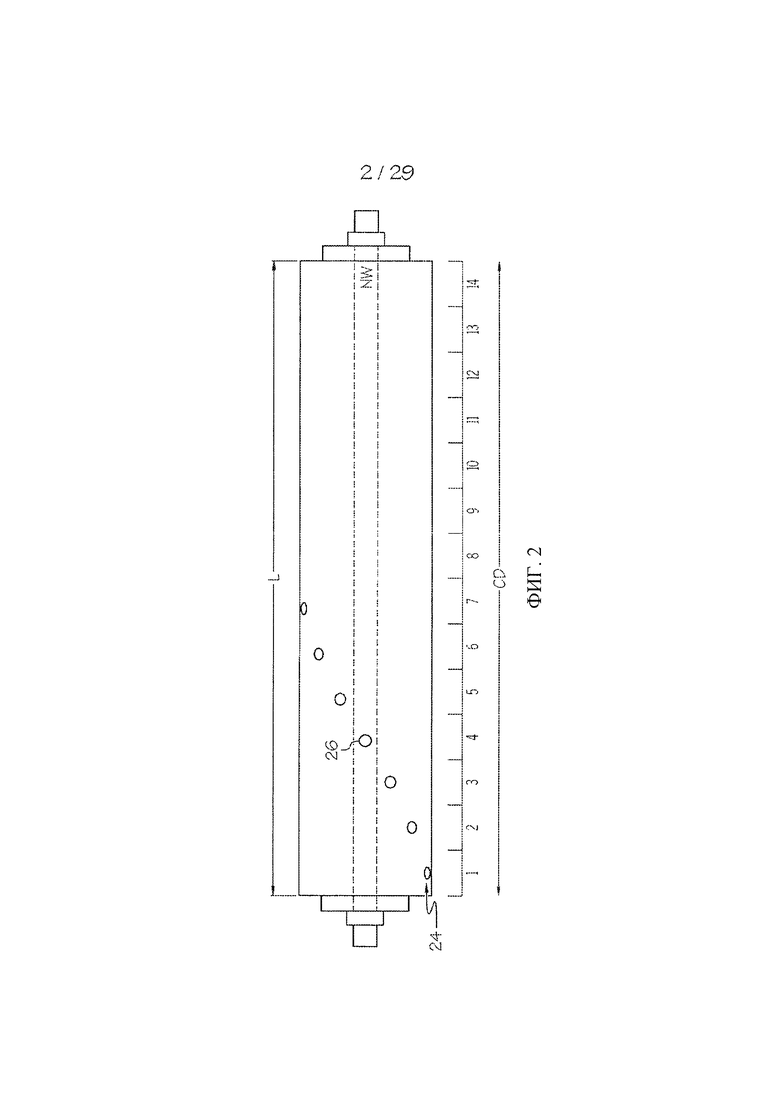

Фиг. 2 - вид сбоку сенсорного вала, показывающий расположение линии датчиков в соответствии с принципами настоящего изобретения.

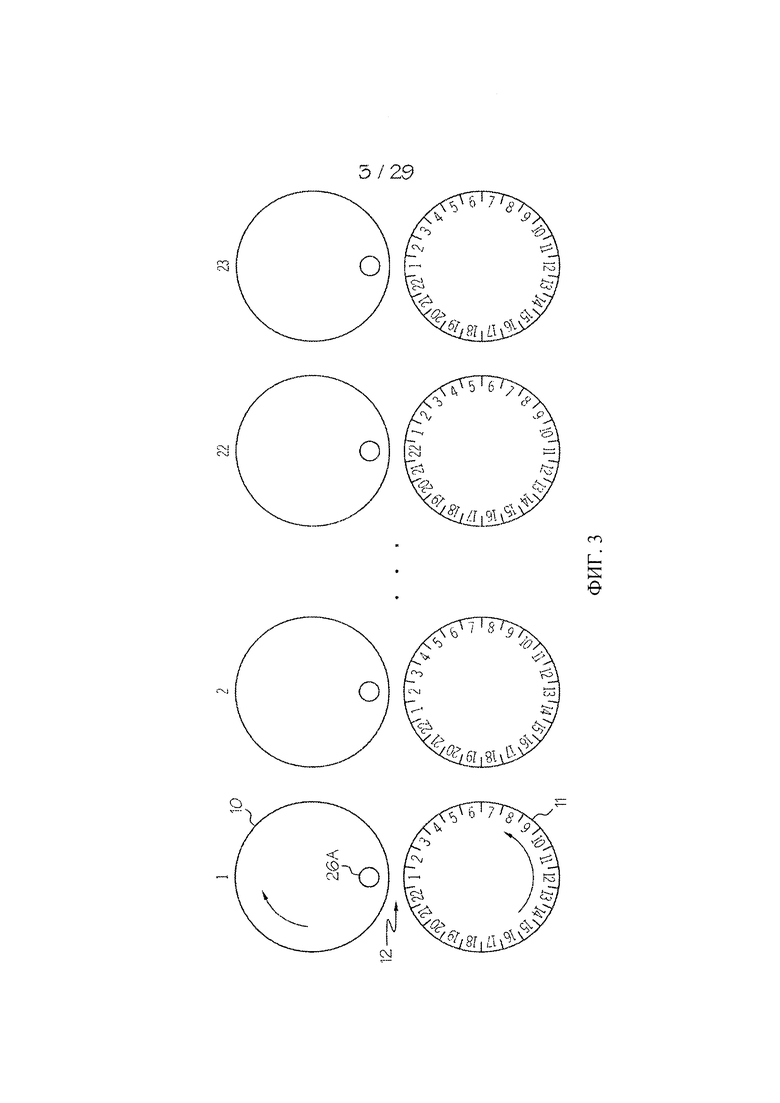

Фиг. 3 показывает, как поворот сенсорного вала и сопряженного вала может изменить окружной сегмент сопряженного вала, который входит в зону контакта совместно с датчиком при каждом обороте сенсорного вала, в соответствии с принципами настоящего изобретения.

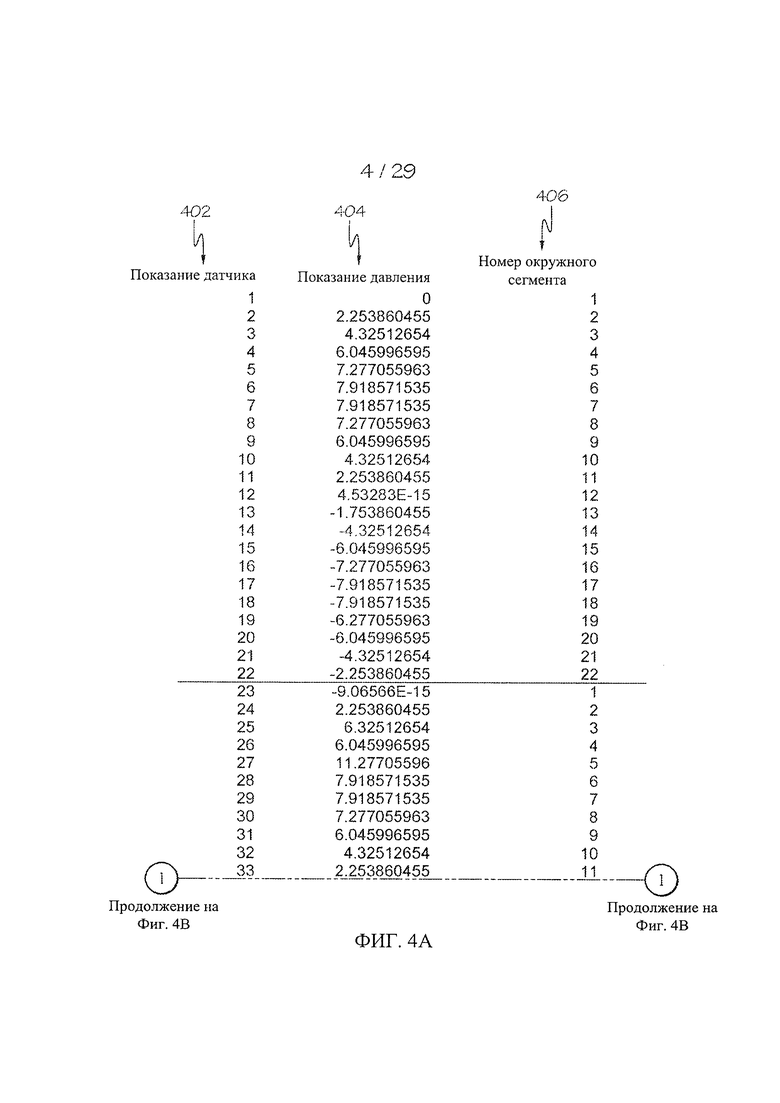

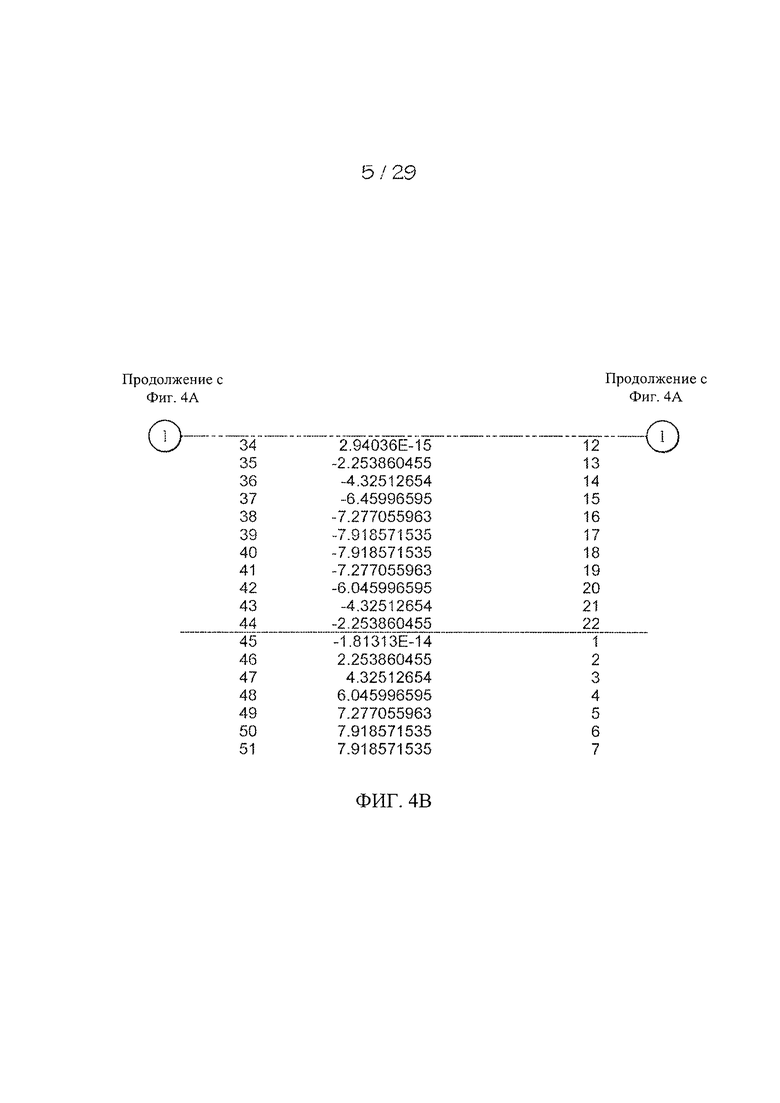

Фиг. 4А и 4В - таблица, показывающая, как собираемые х показаний датчика будут связаны с разными окружными сегментами сопряженного вала, в соответствии с принципами настоящего изобретения.

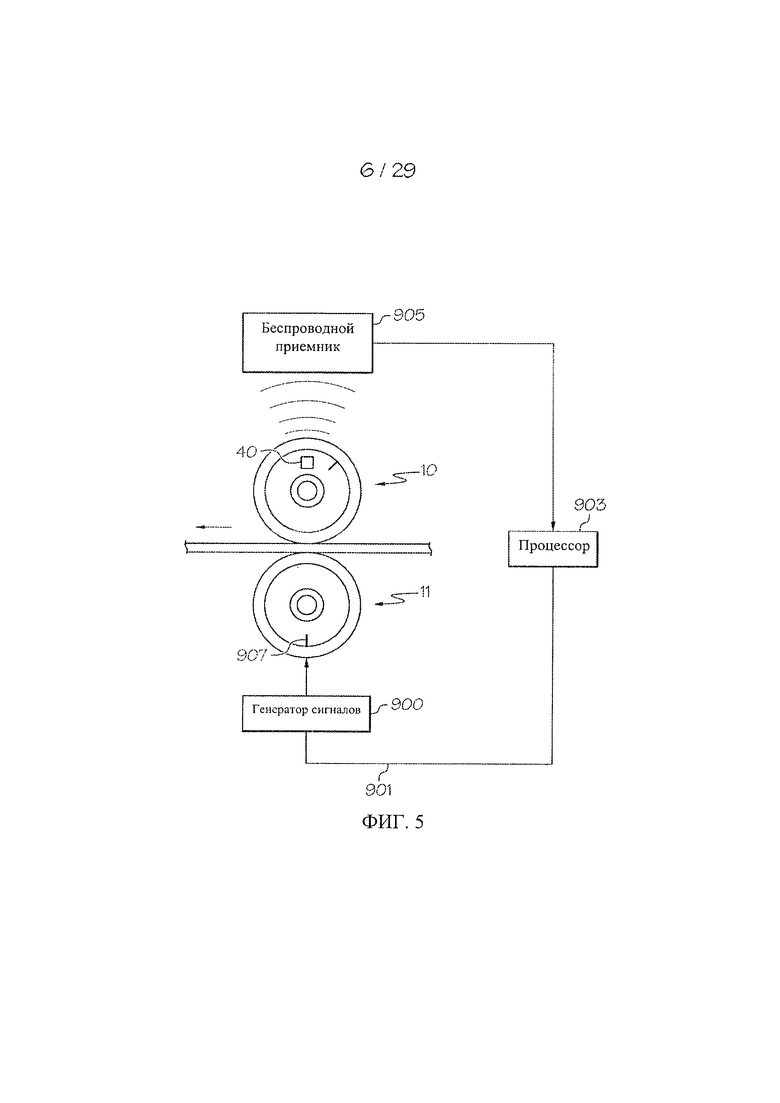

Фиг. 5 - схематический чертеж, показывающий базовую архитектуру одной конкретной системы контроля и линии обработки бумаги в соответствии с принципами настоящего изобретения.

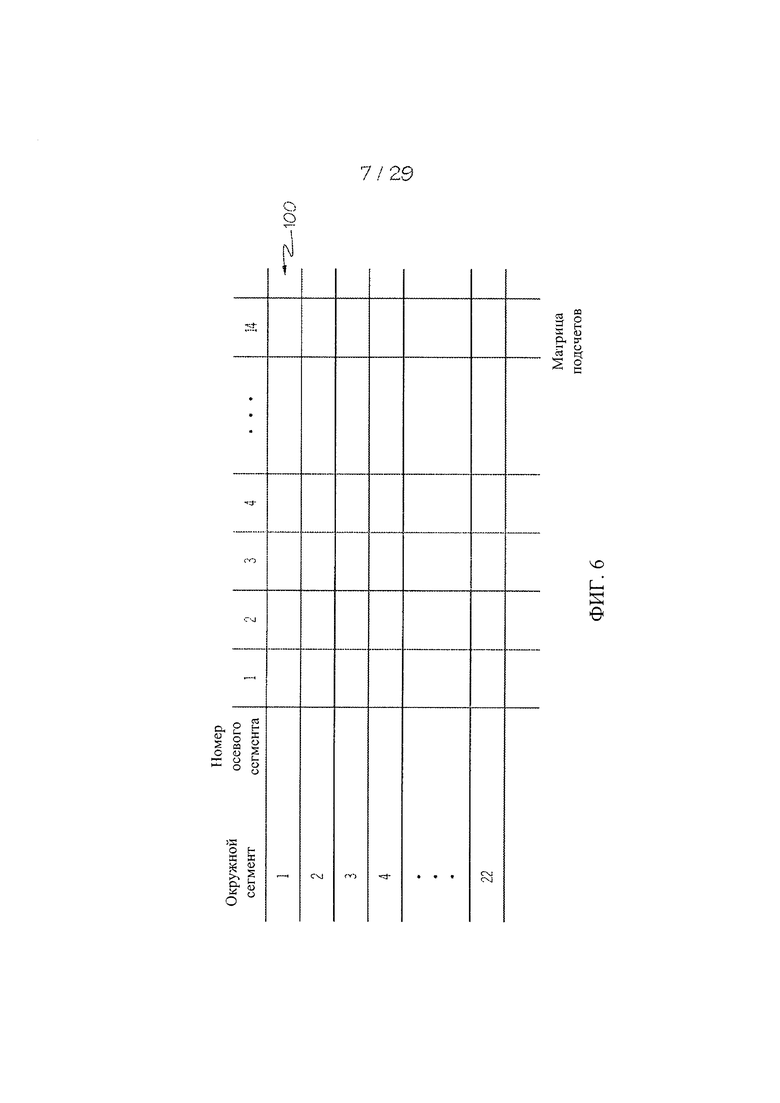

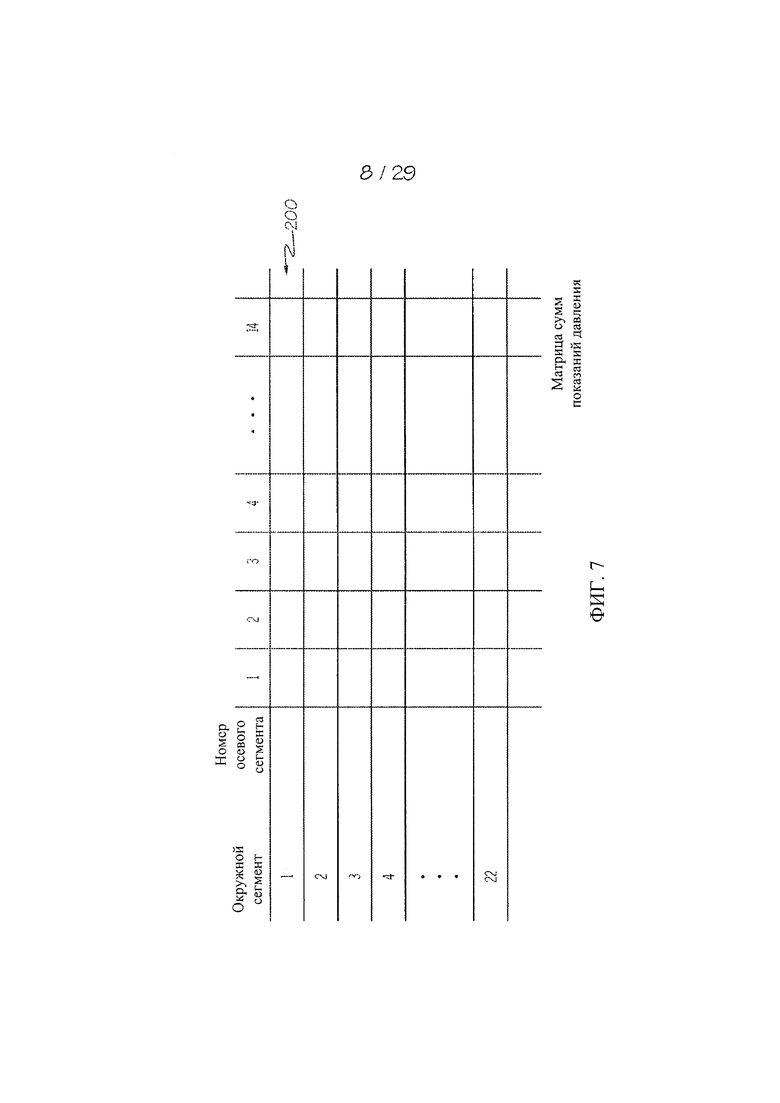

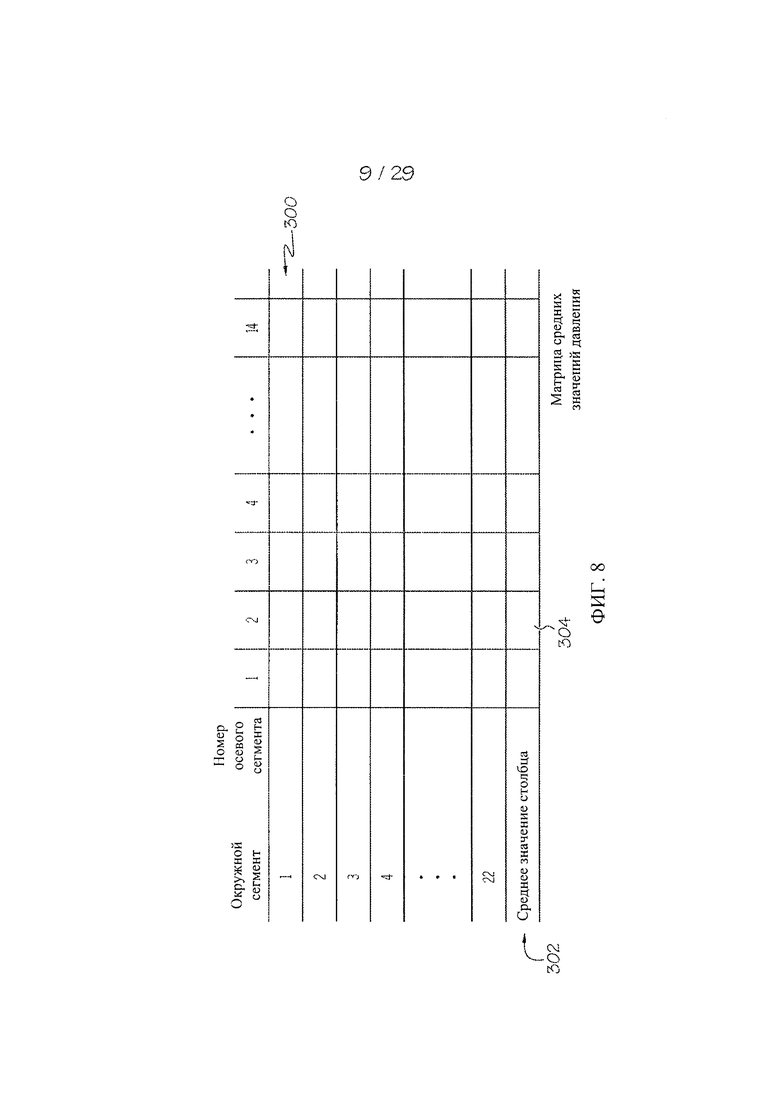

Фиг. 6, 7 и 8 - матрицы разных значений, которые могут быть вычислены для разных осевых сегментов и окружных сегментов сопряженного вала в соответствии с принципами настоящего изобретения.

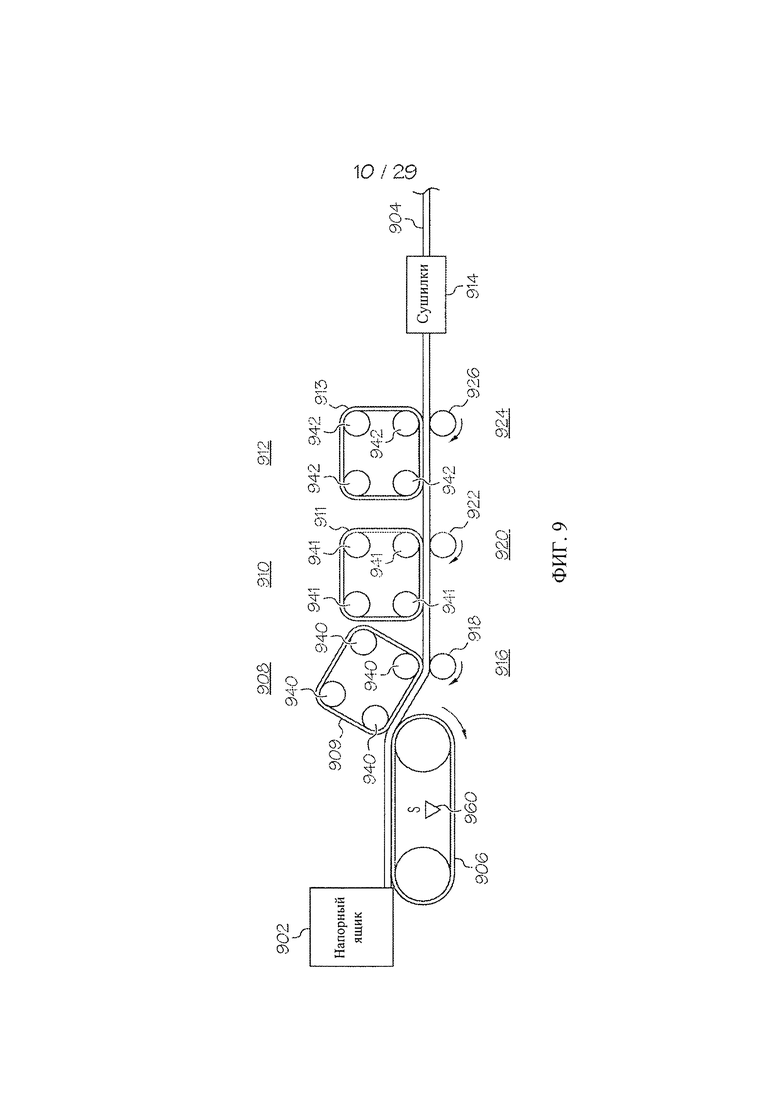

Фиг. 9 - пример способа изготовления бумаги и конфигурации системы в соответствии с принципами настоящего изобретения, в котором каждый из кругов представляет вращающийся компонент (например, вал), который помогает перемещать полотно материала 904 в системе или способе.

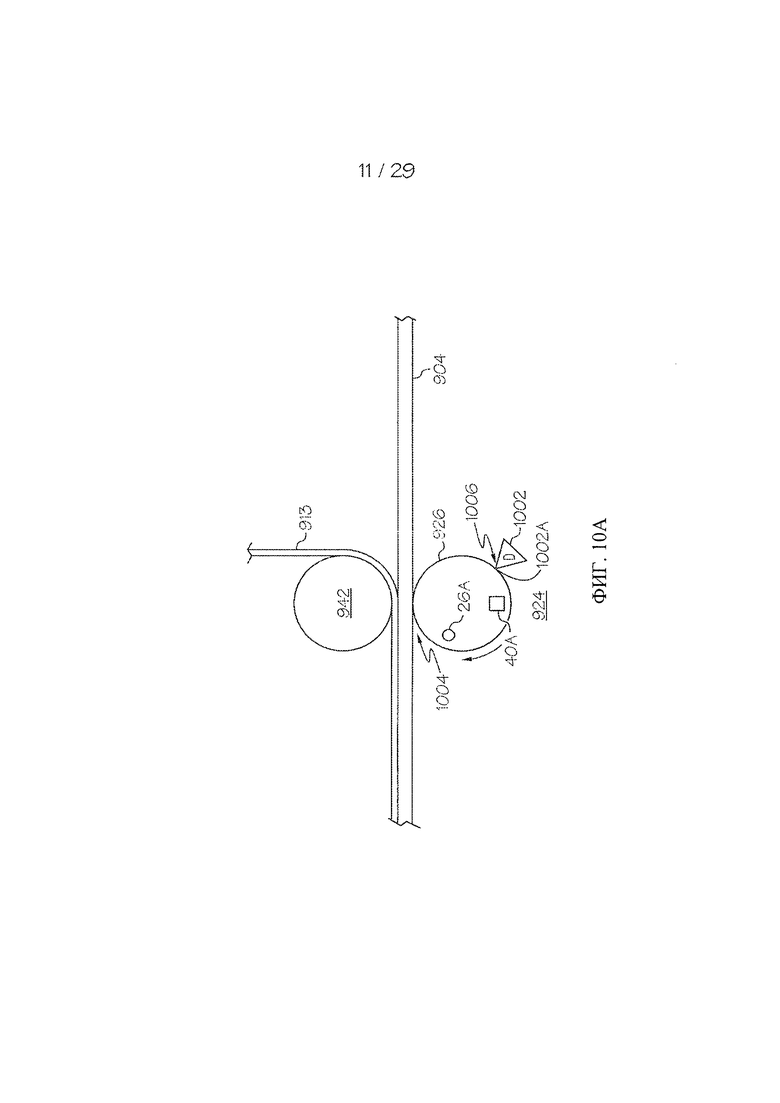

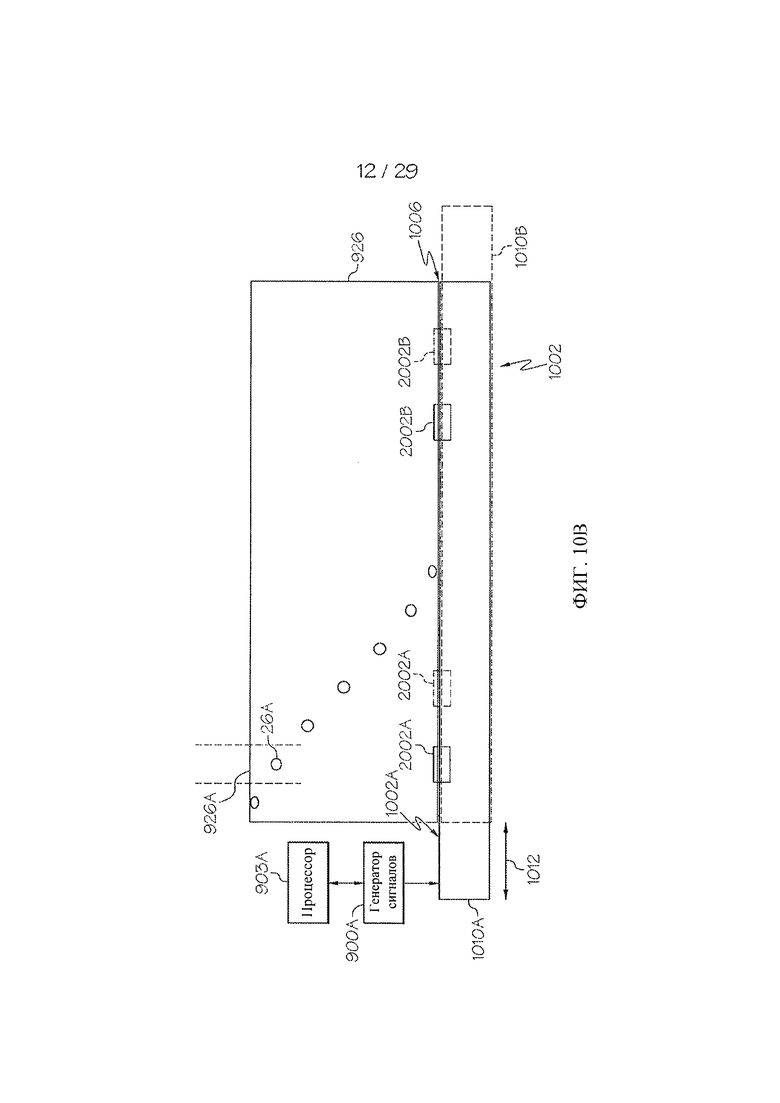

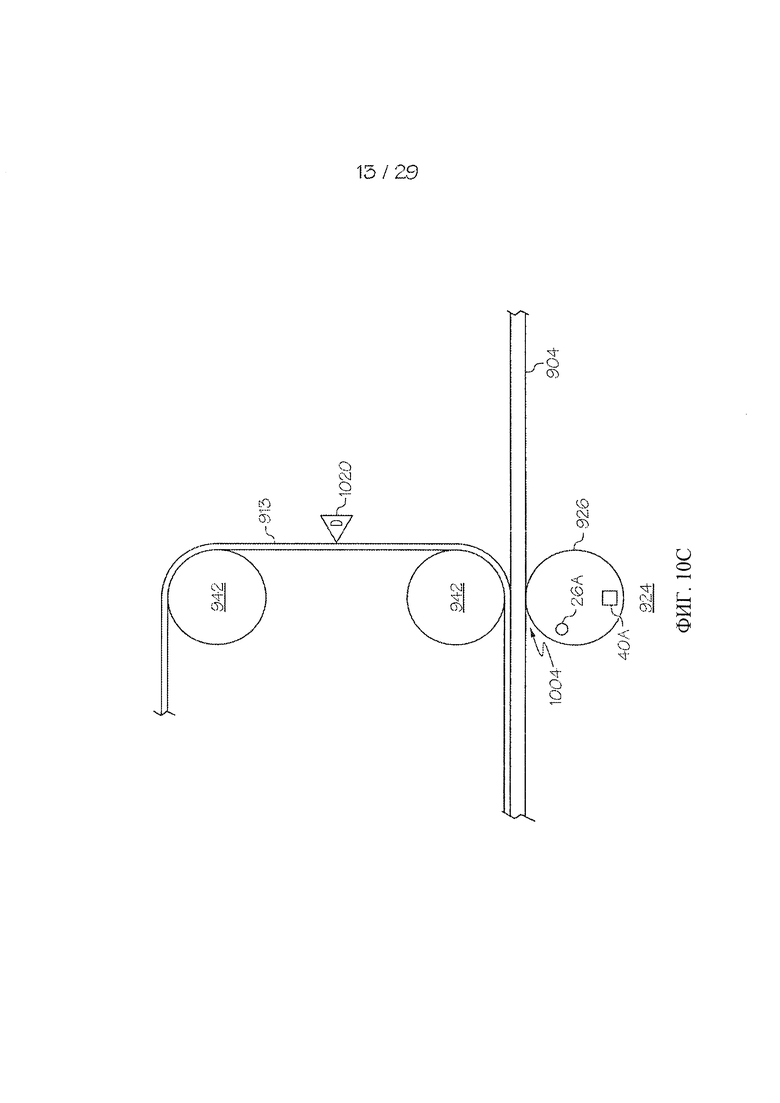

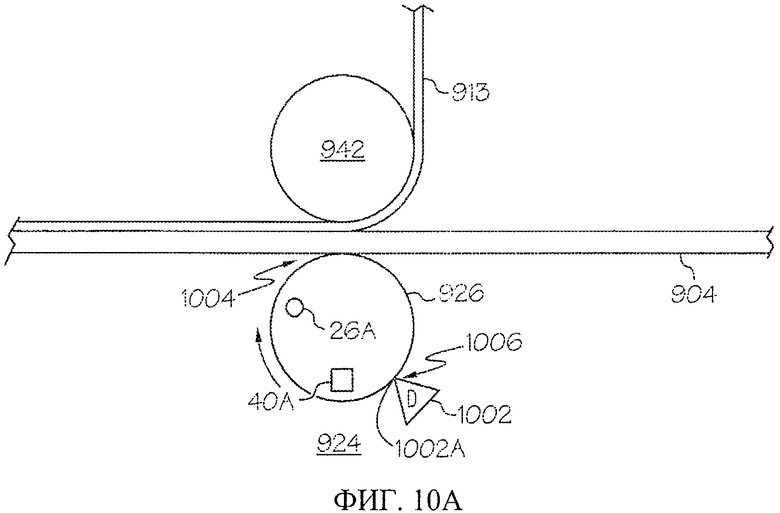

Фиг. 10A-10С - качающийся ракель, который влияет на отслеживаемые значения давления в зоне контакта в соответствии с принципами настоящего изобретения.

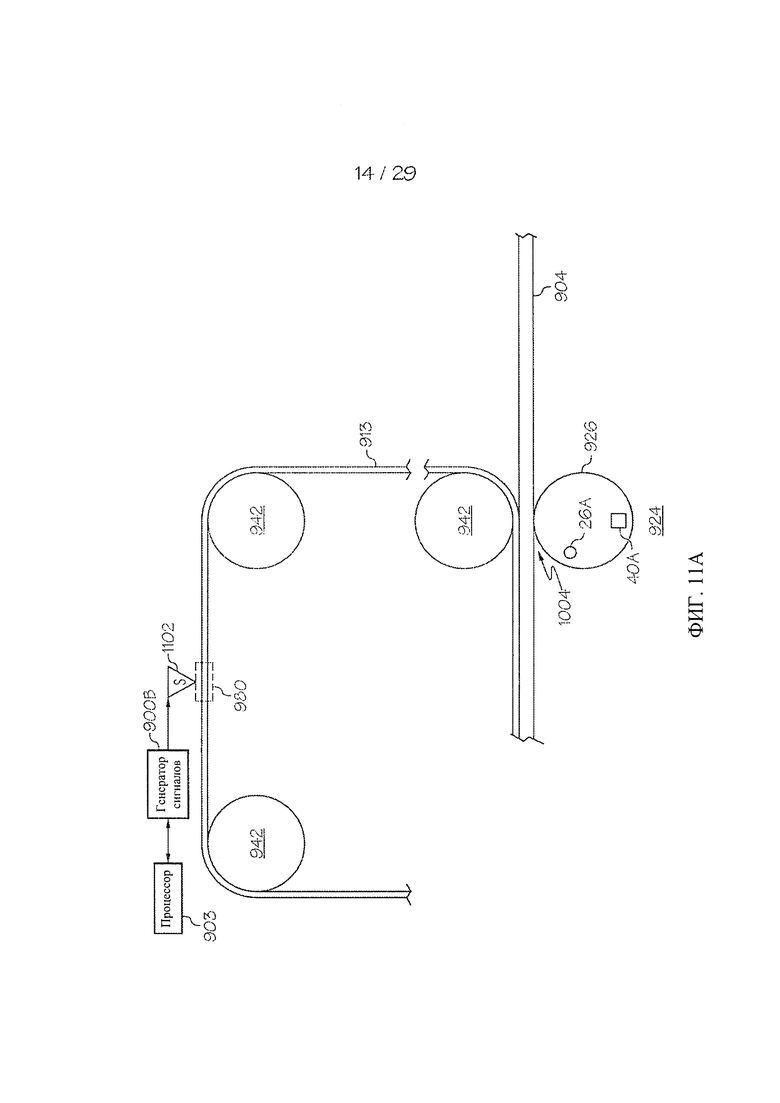

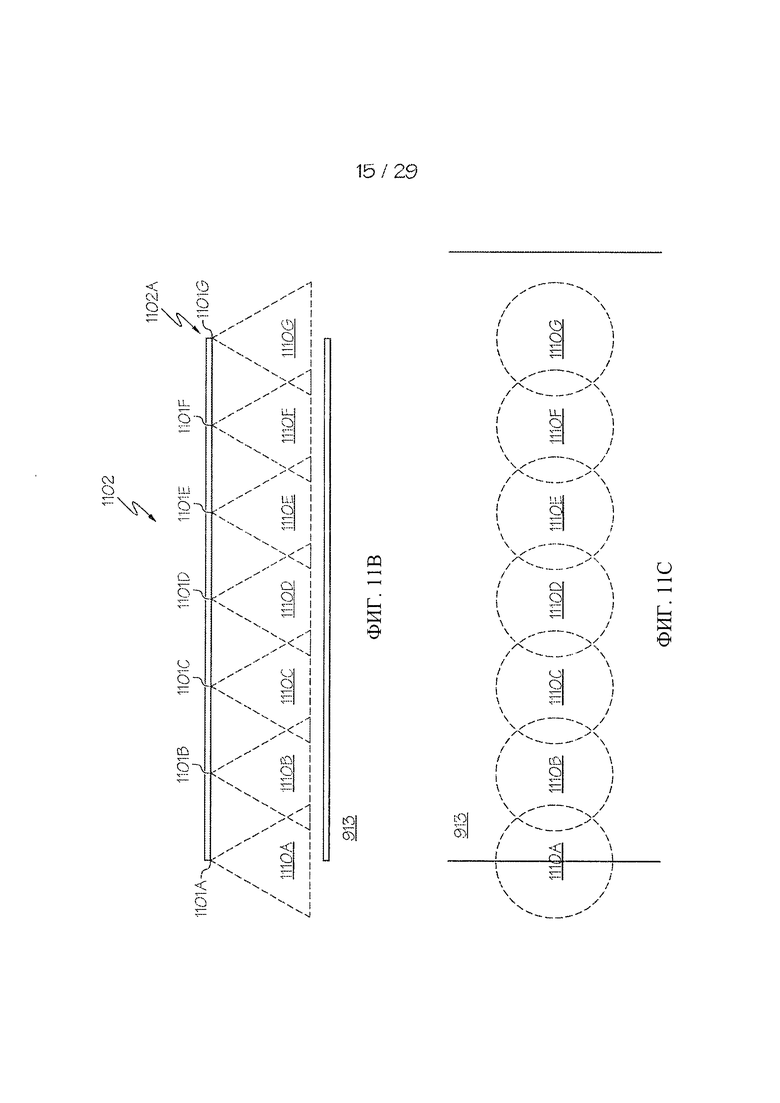

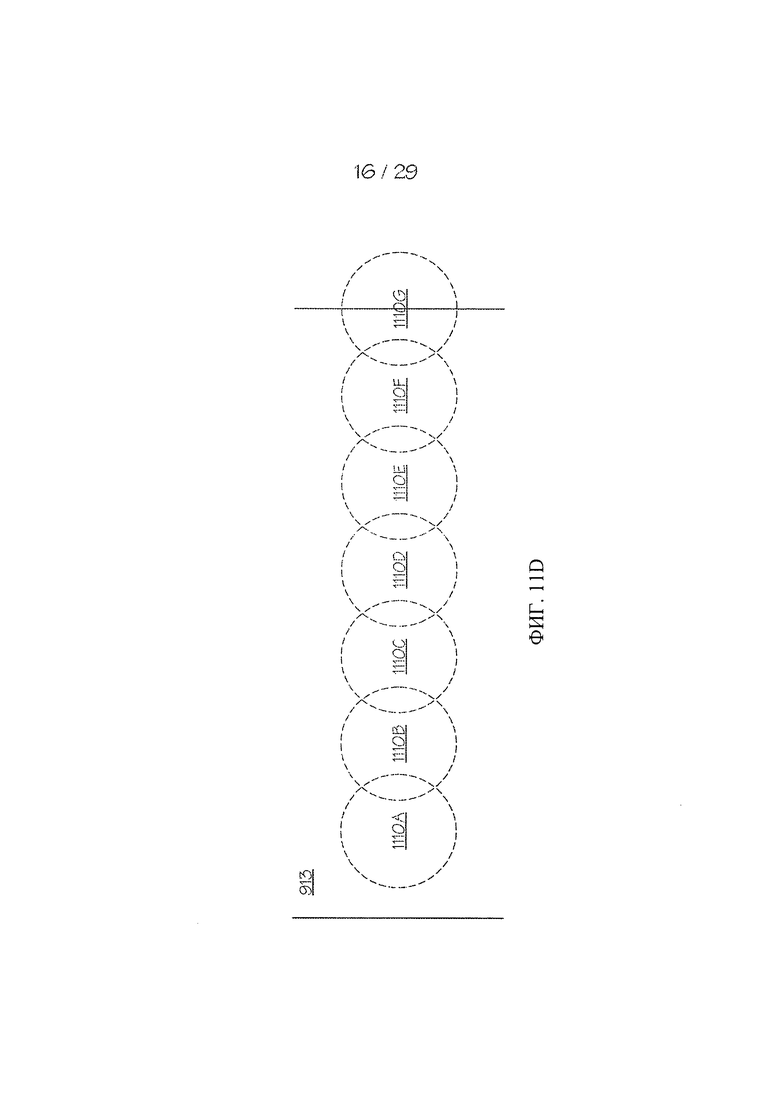

Фиг. 11А-11D - качающееся спрысковое устройство, которое влияет на давление в зоне контакта, в соответствии с принципами настоящего изобретения.

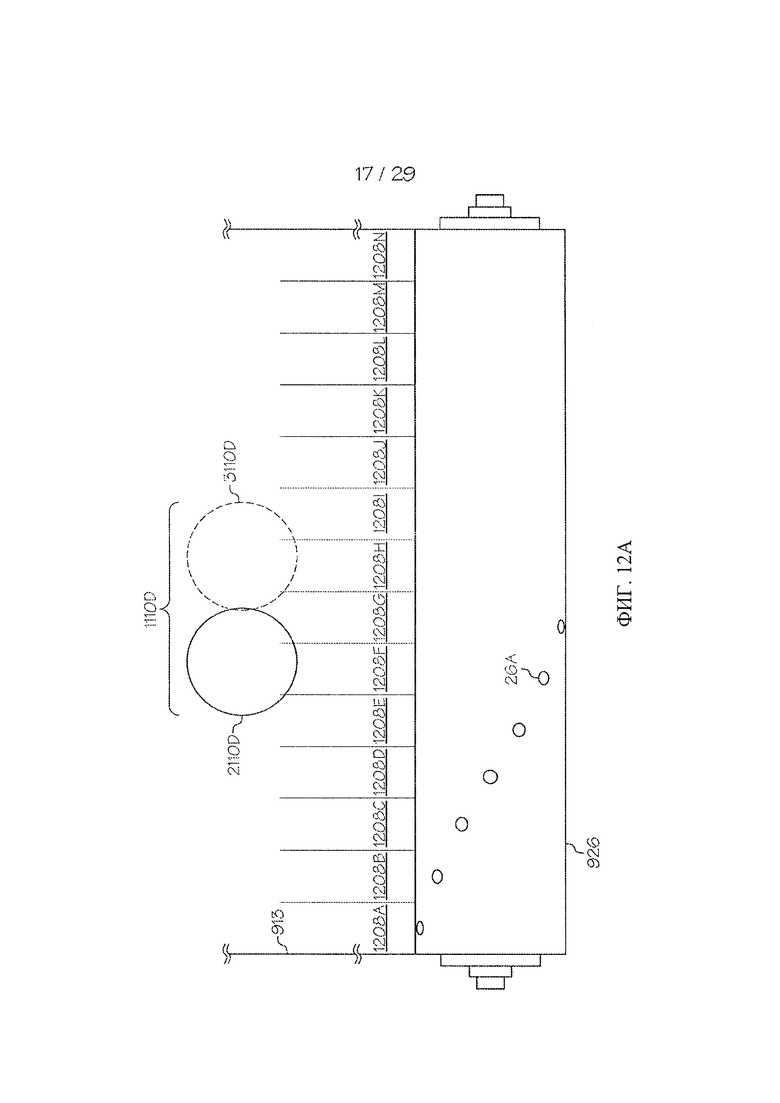

Фиг. 12А - один конкретный осевой сегмент, на который влияет качающееся спрысковое устройство, в соответствии с принципами настоящего изобретения,

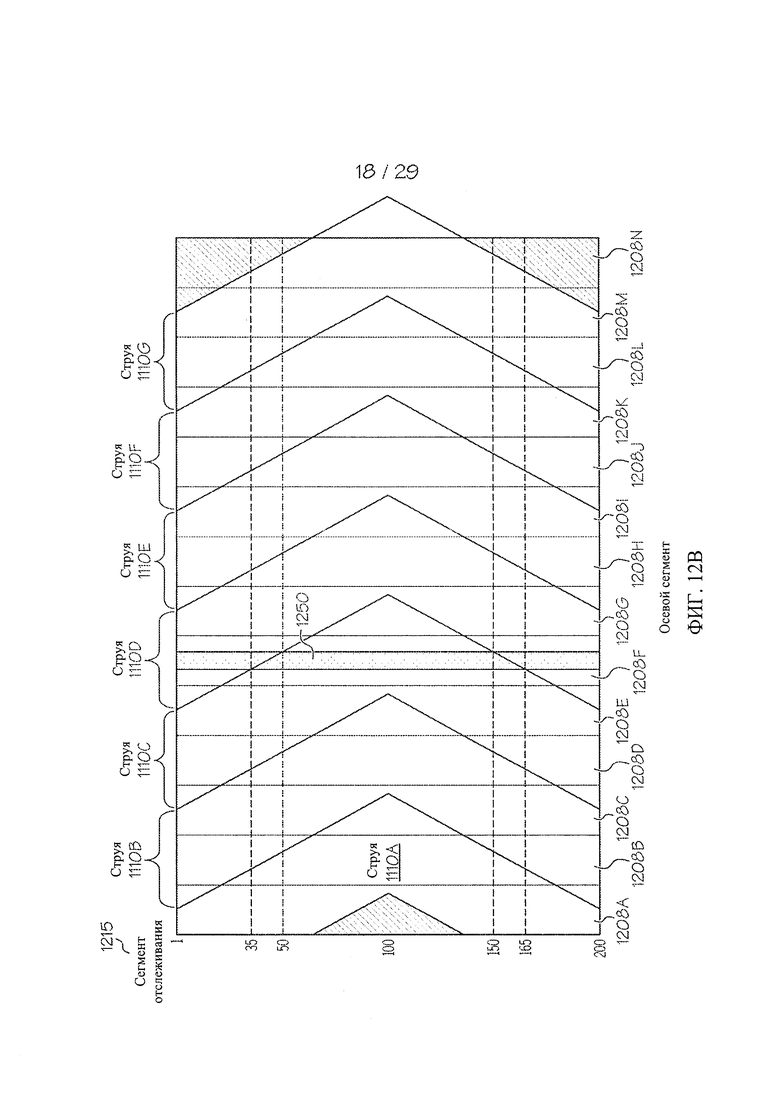

Фиг. 12В - концептуальное изображение пути спрыскового устройства относительно всех осевых сегментов во время одного полного качания в соответствии с принципами настоящего изобретения,

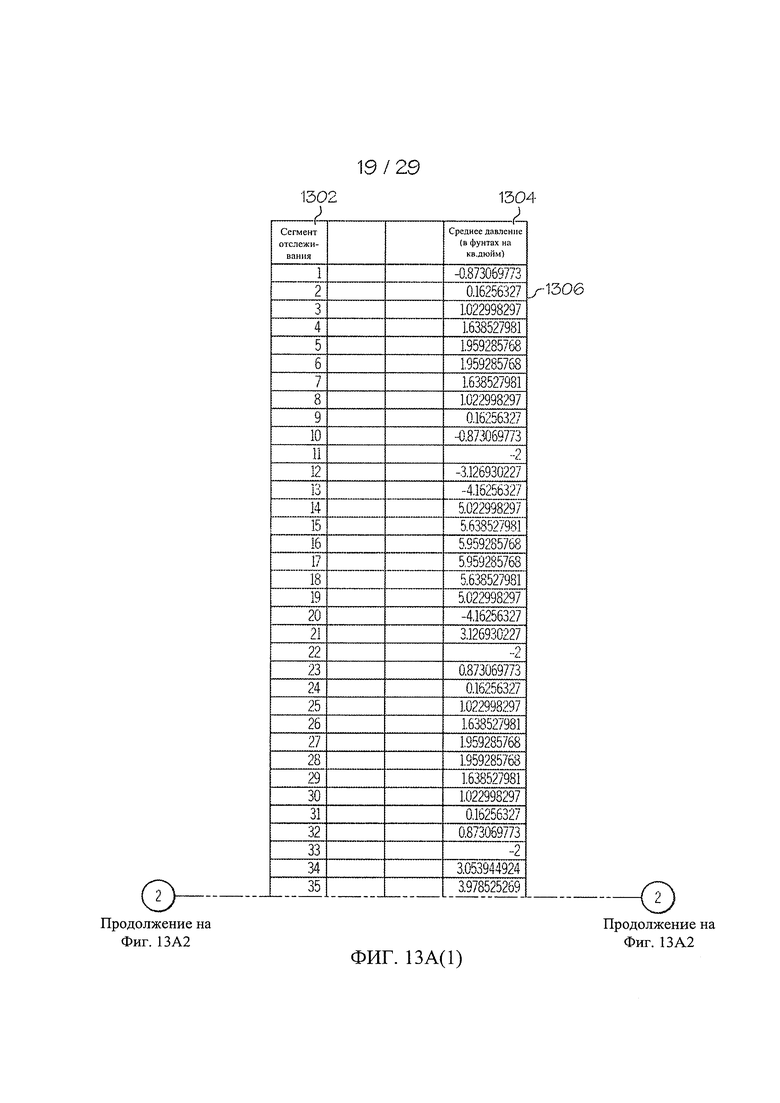

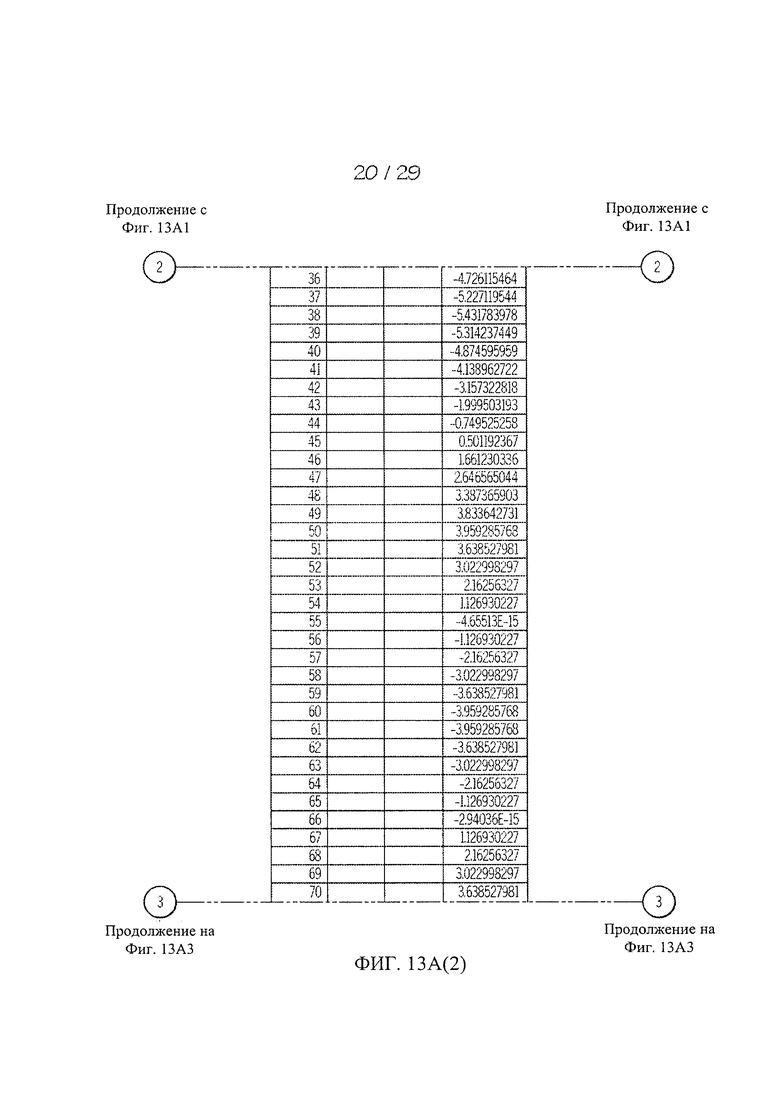

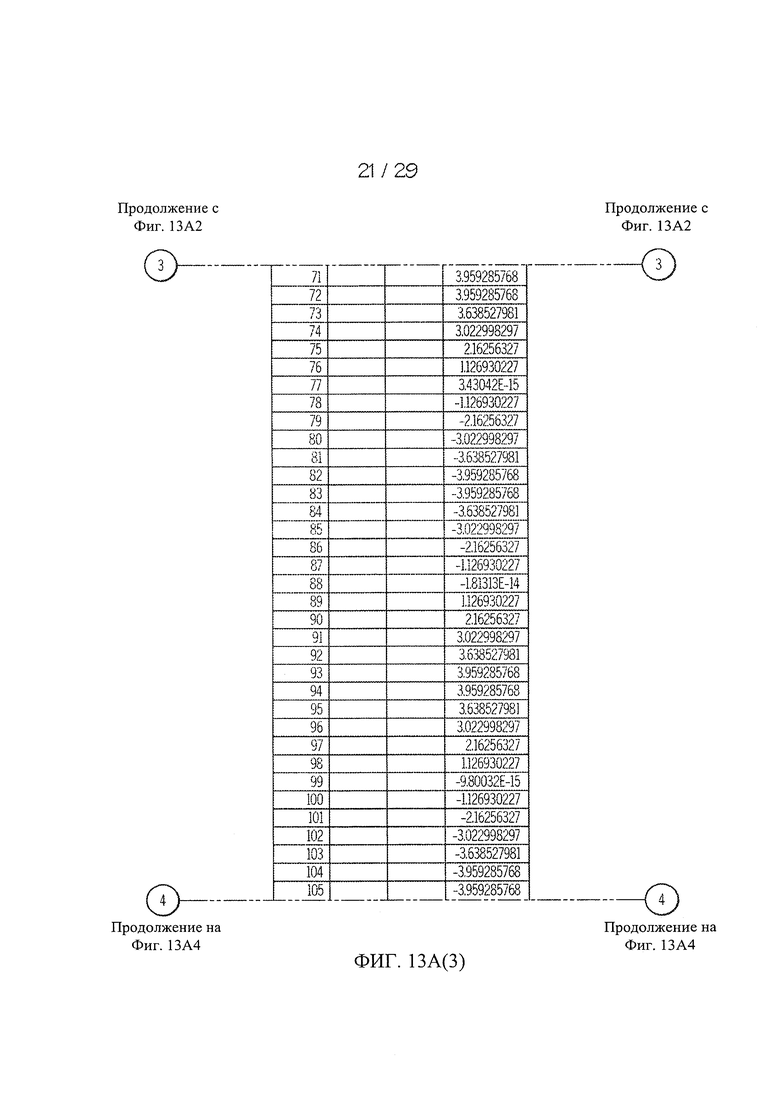

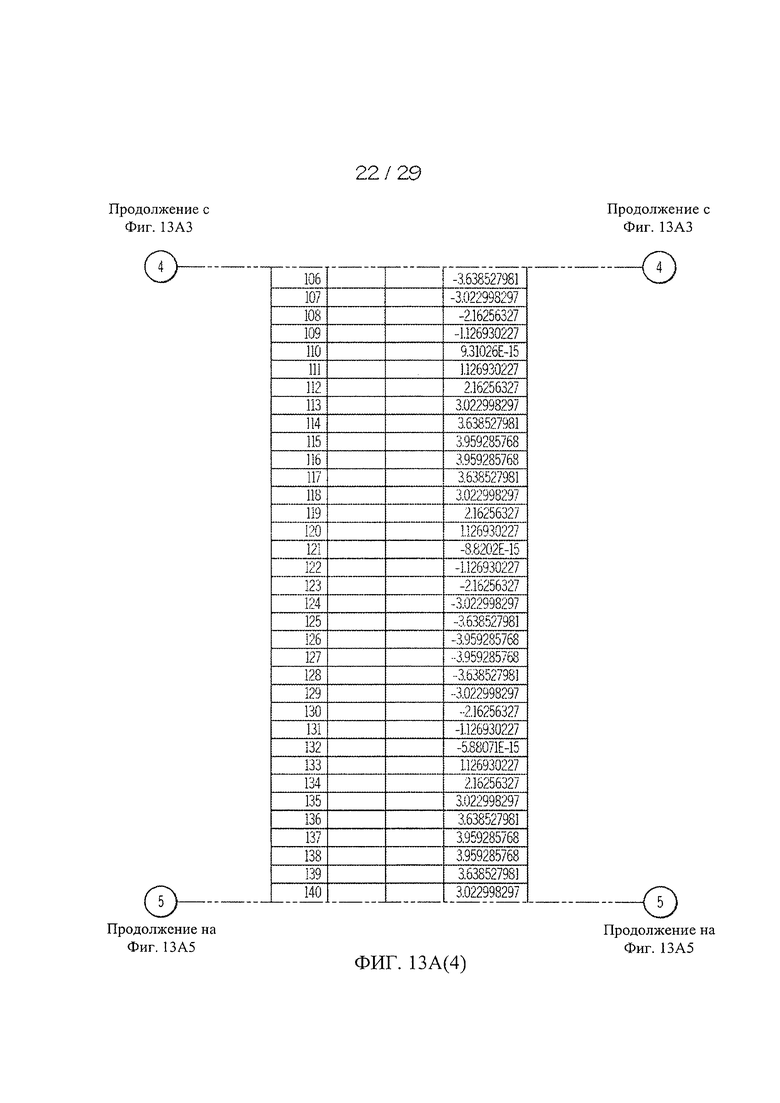

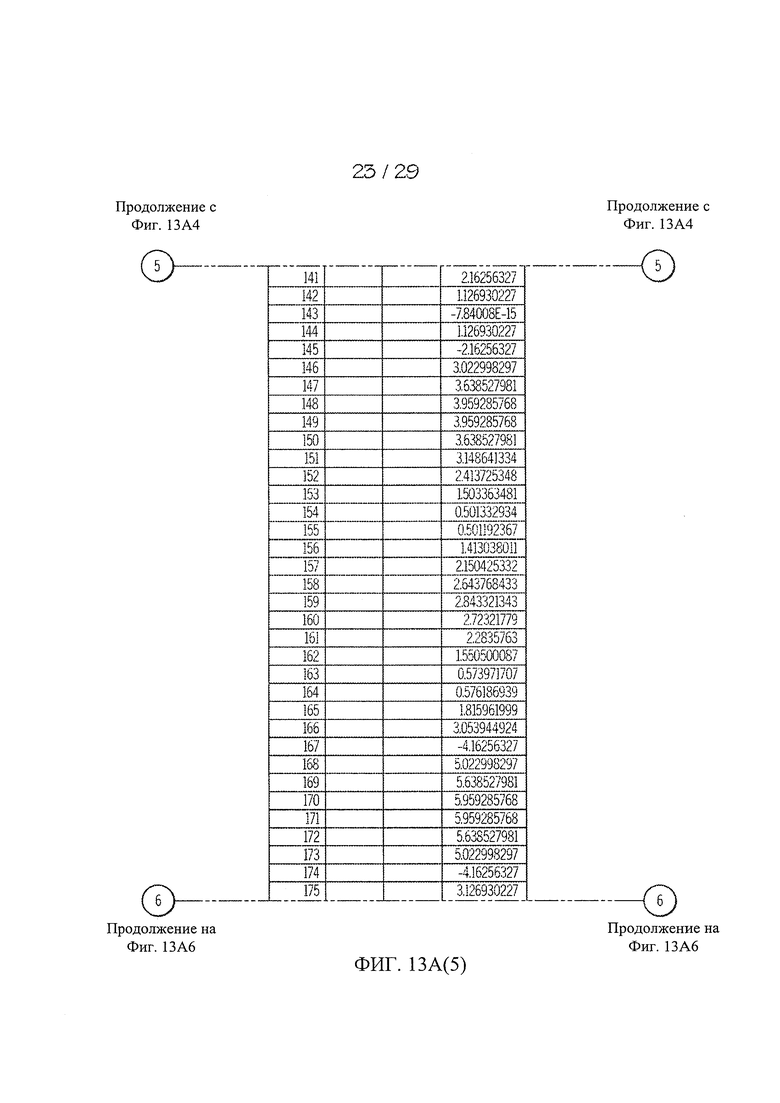

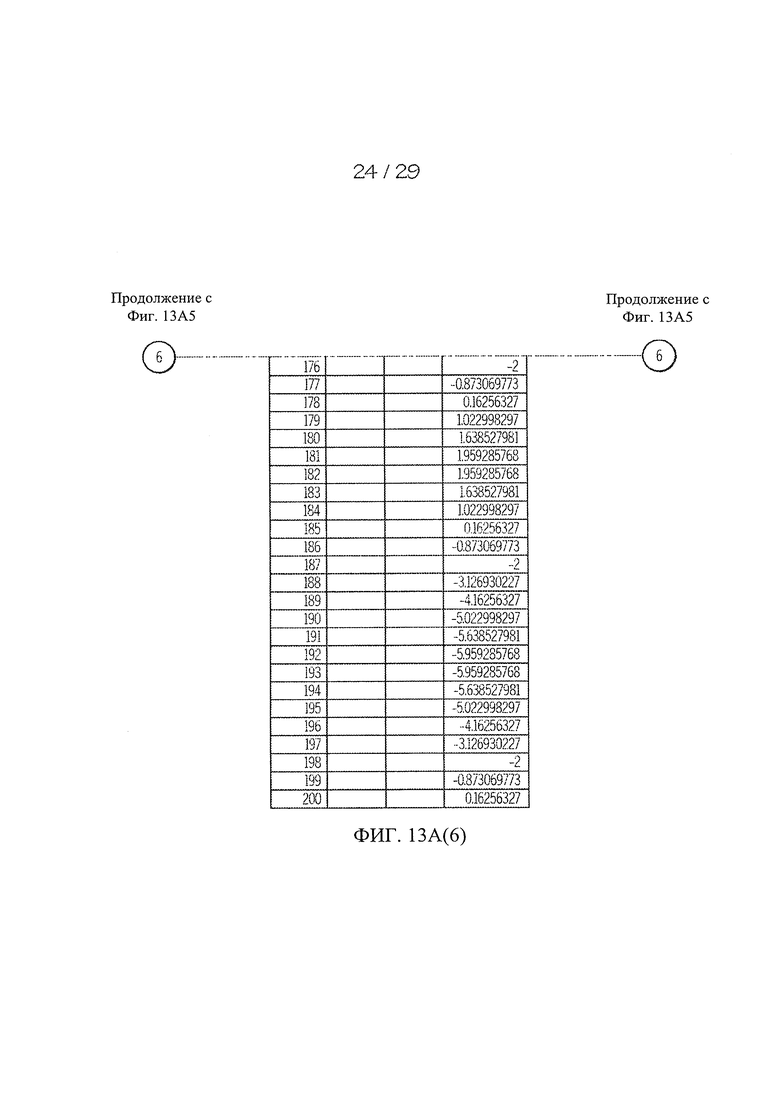

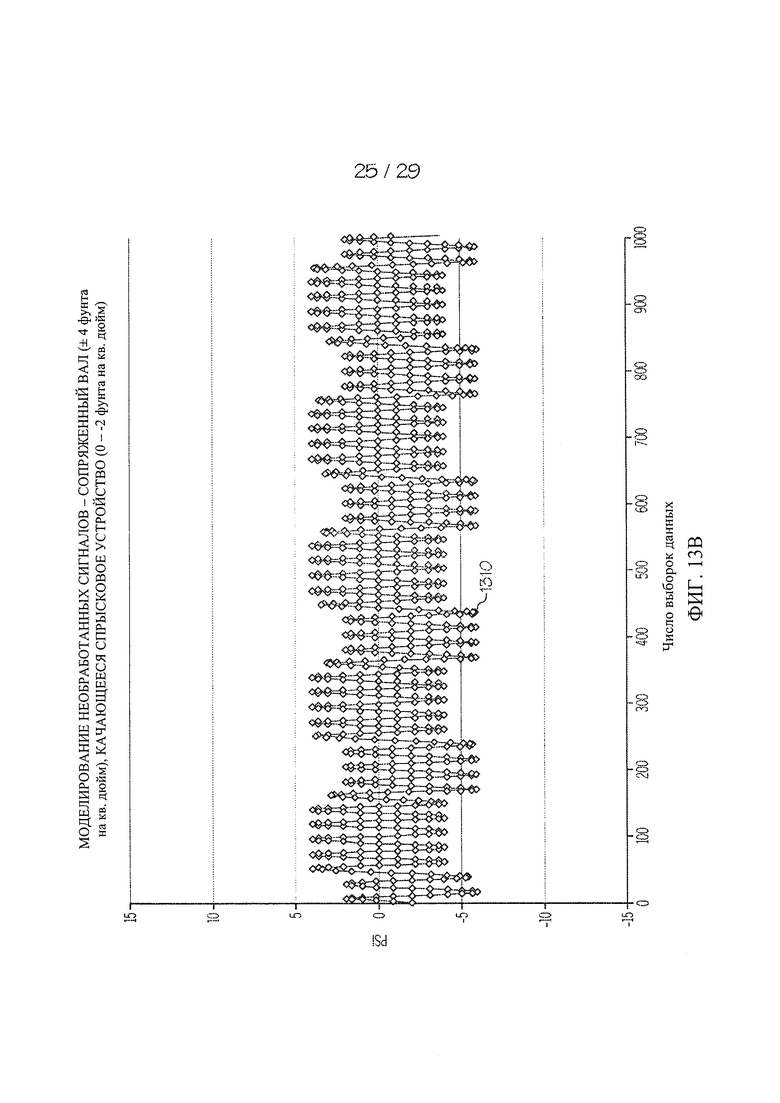

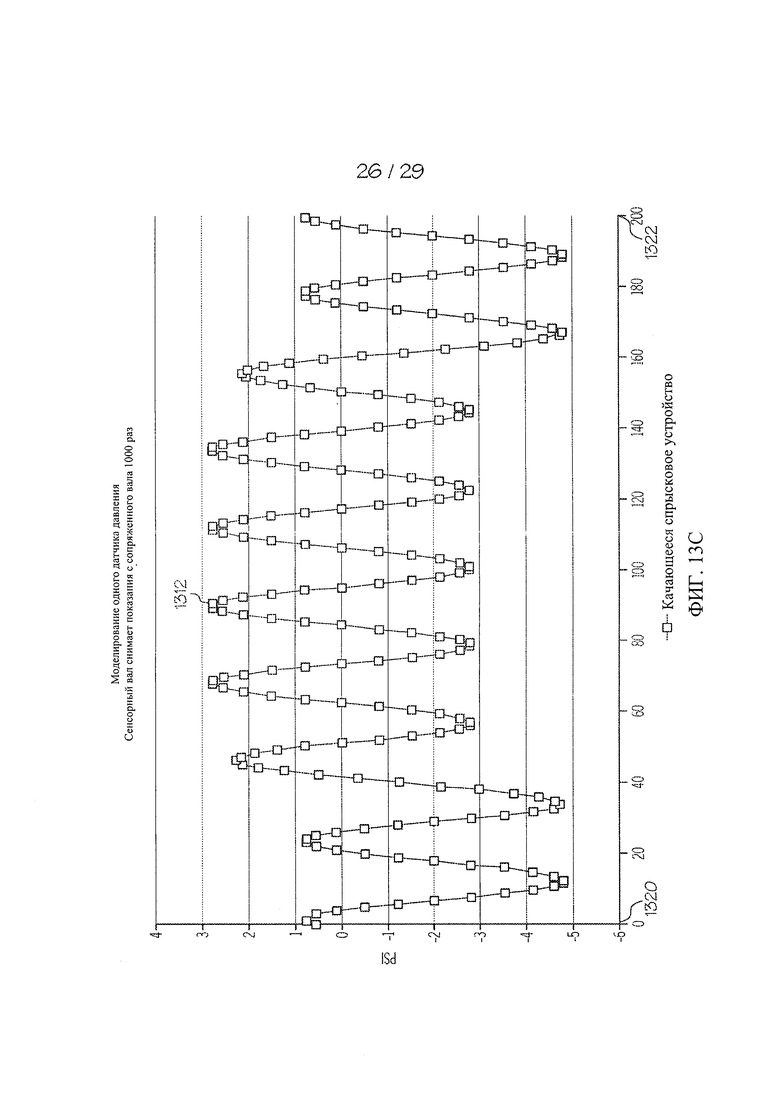

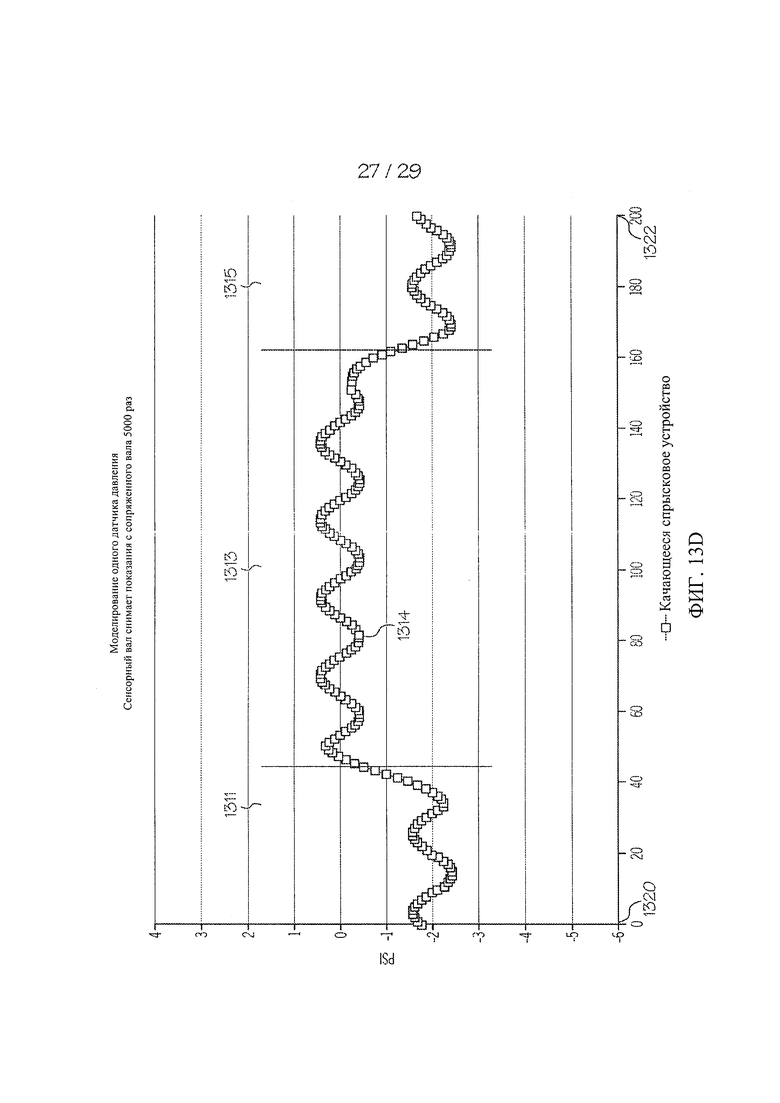

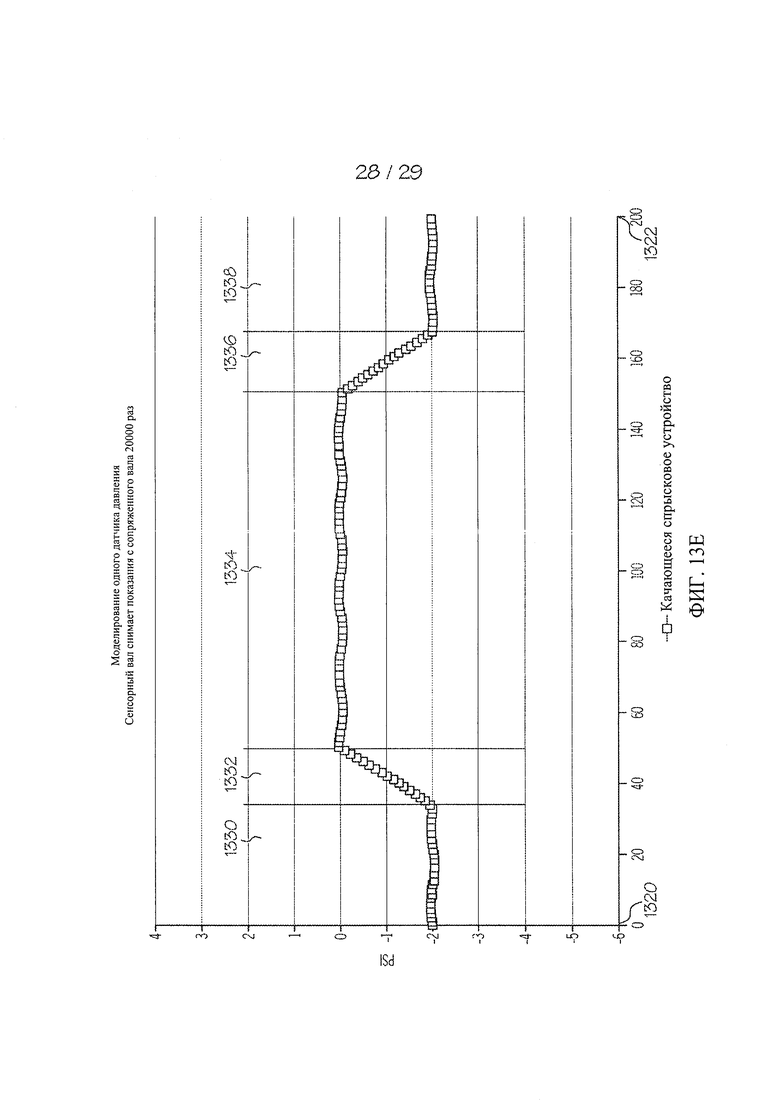

Фиг. 13А(l)-13Е - показано, как можно получать показания датчиков, чтобы связать их с разменными сегментами отслеживания качающегося компонента в соответствии с принципами настоящего изобретения.

Фиг. 14 - технологическая схема одного примера способа синхронизации данных по времени в соответствии с принципами настоящего изобретения в соответствии с принципами настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящая заявка связана с каждой из следующих заявок: патентная заявка США № 14/268,672 с названием СПОСОБ И СИСТЕМА, СВЯЗАННЫЕ С СЕНСОРНЫМ ВАЛОМ И СОПРЯЖЕННЫМ ВАЛОМ, ДЛЯ СБОРА ДАННЫХ ПО ВАЛАМ, поданная 2 мая 2014 г.; патентная заявка США № 14/268,706 с названием СПОСОБ И СИСТЕМА, СВЯЗАННЫЕ С СЕНСОРНЫМ ВАЛОМ И СОПРЯЖЕННЫМ ВАЛОМ, ДЛЯ СБОРА ДАННЫХ, ВКЛЮЧАЮЩИЕ ПЕРВЫЙ И ВТОРОЙ МАССИВЫ ДАТЧИКОВ, поданная 2 мая 2014 г.; и патентная заявка США №14/268,737 с названием СПОСОБ И СИСТЕМА, СВЯЗАННЫЕ С СЕНСОРНЫМ ВАЛОМ, ВКЛЮЧАЮЩИМ МНОЖЕСТВО ДАТЧИКОВ, И СОПРЯЖЕННЫМ ВАЛОМ, ДЛЯ СБОРА ДАННЫХ ПО ВАЛАМ, поданная 2 мая 2014 г., раскрытия которых включены в настоящий документ в полном объеме путем ссылки.

В последующем подробном описании предпочтительных вариантов осуществления сделаны ссылки на прилагаемые чертежи, которые являются его частью и на которых показаны для иллюстрации, но не для ограничения, конкретные предпочтительные варианты осуществления, которые могут использоваться для осуществления изобретения на практике. Следует понимать, что могут быть использованы другие варианты осуществления, и что могут быть внесены изменения, но без нарушения сущности и объема настоящего изобретения.

Как показано на Фиг. 1, сенсорный вал 10 и сопряженный вал 11 определяют зону контакта 12 для приема волокнистого полотна 16, такого как бумажное полотно, чтобы приложить давление к полотну 16. Предполагается, что в некоторых случаях полотно может поддерживать бесконечная суконная полоса, так что сукно и полотно входят в зону контакта 12. Сенсорный вал 10 включает внутренний основной вал 20 и наружное покрытие 22 вала. Как показано на Фиг. 2, группа 24 датчиков 26 расположена, по меньшей мере частично, в покрытии 22 вала. Группа 24 датчиков 26 может быть расположена по спиральной линии вокруг всей длины вала 10 одним оборотом, чтобы создать винтовую линию, которая является обычной геометрией датчиков для покрытий валов. Однако винтовая линия является просто примером, и может быть предусмотрено любое расположение, в котором по меньшей мере один датчик помещен в каждое осевое положение в любом месте на окружности, в котором будет осуществляться сбор данных. Каждый датчик 26 может, например, измерять давление, оказываемое на датчик, когда он входит в область зоны контакта 12 между валами 10 и 11. В частности, группа 24 датчиков 26 может быть расположена в сенсорном вале 10, например, в разных осевых положениях или сегментах на сенсорном вале 10, причем такие осевые сегменты предпочтительно имеют одинаковые размеры. В показанном варианте осуществления есть 14 осевых сегментов, обозначенных числами 1-14 на Фиг. 2, и каждый имеет расположенный в нем один датчик 26. Также предполагается, что группа 24 датчиков 26 может быть расположена линейно, чтобы определить линию датчиков, т.е. все датчики расположены в одном месте на окружности. Средний специалист легко поймет, что может быть больше четырнадцати или меньше четырнадцати осевых сегментов, а также соответствующее равное число датчиков, расположенных по оси сенсорного вала. Также ниже в описании каждый датчик 26 может быть назван, например, датчиком давления, но предполагаются и другие типы датчиков такие как, например, датчики температуры.

Поскольку при производстве бумаги необходимо равномерное давление в зоне контакта, правильное вычисление и отображения профиля давления в зоне контакта также очень важно, поскольку любые исправления или изменения, которые будут сделаны на вращающихся валах на основании неточно вычисленного профиля давления в зоне контакта определенно увеличат эксплуатационные проблемы. Существуют три первичных измерения вариабельности. Профиль давления в зоне контакта имеет вариабельность, которая может быть названа поперечной вариабельностью, поскольку она является вариабельностью среднего давления в перекрестном положении в зоне контакта. Еще один тип вариабельности представляет вариабельность скоростных измерений в каждом положении на одной линии датчиков. Эта вариабельность представляет вариабельность другого оборудования в процессе изготовления бумаги, такого как, например, сетки и сукна и также включает вариабельность вращения сопряженного вала, т.е. вала, сопряженного с сенсорным валом, и вариабельность качаний, например, ракеля или спрыскового устройства. Третий тип вариабельности в профиле зоны контакта включает вариабельность множественных датчиков, описанную ниже, в каждом поперечном положении вала. Эта вариабельность представляет собой "вариабельность вращения" сенсорного вала, когда он проходит через его множество положений отслеживания, и ее нельзя обнаружить, если не использовать некоторое число датчиков в каждом положении.

Одно преимущество встраивания группы датчиков в валы с покрытием заключается в том, что можно измерять профиль давлений в реальном времени и регулировать давление нагрузки и выпуклость или кривизну валов (используя, например, внутренние гидроцилиндры), чтобы получить плоский профиль давления. В качестве альтернативы одной группе датчиков, на сенсорном вале можно использовать два множества или массива датчиков, как более подробно объяснено в упомянутой выше патентной заявке США № 14/268,706, которая включена в настоящий документ в полном объеме путем ссылки. Сенсорный вал может быть разделен, например, на 14 осевых сегментов. Первое и второе множества датчиков расположены, по меньшей мере частично, в покрытии вала. Каждый из первого множества датчиков расположен в одном из 14 осевых сегментов сенсорного вала. Каждый из второго множества датчиков также расположен в одном из 14 осевых сегментов сенсорного вала. Каждый датчик первого множества имеет соответствующий датчик во втором множестве, расположенный в том же осевом сегменте сенсорного вала. Первое множество датчиков может быть расположено по спиральной линии, проходящей по всей длине вала за один оборот, чтобы создать винтовую конфигурацию. Второе множество датчиков также может быть расположено по спиральной линии, которая проходит по всей длине вала за один оборот, чтобы создать винтовую конфигурацию. Первое и второе множества датчиков могут быть отделены одно от другого на угол 180 градусов. Каждый датчик измеряет давление на нем, когда он входит в область зоны контакта. Допускается, что первое и второе множества датчиков могут быть расположены линейно, чтобы создать первую и вторую линии датчиков, которые отделены друг от друга на угол приблизительно 180 градусов. Также допускаются разные альтернативные конфигурации множества датчиков. Например, множество датчиков может быть расположено по спиральной линии, которая проходит по всей длине вала за два оборота.

Обычно сенсорный вал 10 и сопряженный вал 11 имеют разные размеры, т.е. они имеют разные размеры по радиусу и окружности. Каждый вал может иметь изменения в размере по окружности вдоль своей оси. Также, когда вал вращается, расстояние от центральной оси (размер по радиусу) до наружной поверхности может меняться для каждого осевого положения при одинаковом угле поворота, даже когда размеры по окружности должны быть одинаковыми для каждого осевого положения.

Например, валы периодически шлифуют, что приводит к небольшим произвольным изменениям в диаметре по сравнению со спецификацией изготовителя. Также может существовать проскальзывание одного или нескольких валов, приводящее к тому, что поверхность сенсорного вала движется со скоростью, отличающейся от поверхности сопряженного вала. Следовательно, два вала редко имеют точно такой же период оборота или имеют периоды, которые являются точными гармониками.

Таким образом, когда сенсорный вал 10 и сопряженный вал 11 совершают многочисленные обороты относительно друг друга, конкретный датчик 26 может не всегда входить в область зоны контакта 12 с той же частью окружности сопряженного вала 11, как это было при предыдущем обороте. Эту характеристику можно использовать для создания таблиц данных, соответствующих поверхности сопряженного вала 11. Разные матрицы среднего давления, каждая из которых собрана и построена в разные периоды времени, можно сравнивать между собой, чтобы изучить, как они отличаются одна от другой. Вариабельность между разными таблицами данных может подсказать возможные проблемы с сопряженным валом 11, такие как неравномерность поверхности вала, износ подшипников и прогиб вала. Анализ вариабельности данных с датчиков может указать возможные проблемы с предыдущим или последующим в линии оборудованием, например с предыдущими валами, предыдущей формующей сеткой, предыдущим сукном или последующими валами.

Сенсорный и сопряженный валы 10 и 11 могут быть каждый разделены на 14 осевых сегментов. Все осевые сегменты на сенсорном вале 10 могут иметь или не иметь одинаковую длину, и все осевые сегменты на сопряженном вале 11 также могут быть или не быть одной длины. В показанном варианте осуществления предположено, что все осевые сегменты на сенсорном вале 10 имеют одинаковую длину, и все осевые сегменты на сопряженном вале 11 имеют одинаковую длину. Осевые сегменты на сенсорном вале 10 могут быть совмещены с осевыми сегментами на сопряженном вале 11. Кроме того, сопряженный вал 11 может быть разделен на отдельные окружные сегменты, например, на 22 окружных сегмента, все по существу одного размера.

На Фиг. 3 показано, как вращение сенсорного вала 10 и сопряженного вала 11 может изменить окружной сегмент сопряженного вала 11, который входит в зону контакта совместно с датчиком при каждом обороте сенсорного вала 10. На Фиг. 3 показана серия изображений положений 1-23 сенсорного вала 10, которые также соответствуют 22 оборотам сенсорного вала 10 и 23 оборотам сопряженного вала 11. В крайней левой позиции на Фиг. 3 показано исходное положение (т.е. положение, в котором получают показание первого датчика) и в крайней правой позиции показано положение двух валов 10 и 11 после 22 оборотов сенсорного вала 10 после получения показания первого датчика. В исходном положении окружной сегмент №1 сопряженного вала 11 расположен в области зоны контакта 12 вместе с датчиком 26А. Сопряженный вал 11 в данном примере вращается немного быстрее, чем сенсорный вал 10, так что на изображении второго положения после полного оборота из исходного положения датчик 26А будет снова расположен в области зоны контакта 12, но сопряженный вал 11 будет повернут так, что окружной сегмент №2 будет находиться в области зоны контакта 12. Значения на Фиг. 3 выбраны просто для примера, чтобы проиллюстрировать конкретными цифрами рабочие принципы настоящего изобретения. В соответствии со значениями на Фиг. 3, когда сенсорный вал совершил 22 оборота, сопряженный вал 11 совершит 23 оборота. Таким образом, после 21 оборота из исходного положения (т.е. положения №22 на Фиг. 3), датчик 26А сенсорного вала 10 сможет собрать 22 показания при том предположении, что он получил показание в исходном положении и "просмотрел" все части окружности сопряженного вала 11. Поэтому 22 окружных сегмента выбраны как пример числа окружных сегментов. Средний специалист в данной области техники поймет, что сопряженный вал 11 может быть разделен на большее число окружных сегментов, но при этом потребуются больше чем 22 оборота сенсорного вала 10, чтобы собрать данные от датчика 26А, соответствующие каждому из окружных сегментов.

Редко случается, что период сопряженного вала будет находиться в целочисленном отношении с периодом сенсорного вала. Следовательно, весьма маловероятно, что между этими валами картинка будет стабильной, и будет проявляться тенденция к выравниванию результатов замеров сегментов отслеживания, как будет сказано ниже.

Поскольку один датчик 26А входит в область зоны контакта 12 одновременно с разными окружными сегментами сопряженного вала 11, давление в зоне контакта, измеряемое одним датчиком 26А, может быть разным в течение последовательных оборотов вала из-за изменения давления, вызываемого сопряженным валом 11. Аспекты настоящего изобретения предусматривают табличные показания или сигналы от каждого датчика 26 из группы 24 через некоторое время, чтобы видеть как меняются показания давления или сигналы для каждого датчика из-за того, что каждый датчик входит в область зоны контакта 12 одновременно с другими окружными сегментами сопряженного вала 11. Как сказано выше, табличные данные могут быть использованы для выявления возможных проблем с сопряженным валом 11 и, как более подробно сказано ниже, сбор данных может выполняться с возможными проблемами на предыдущем или последующем рабочим оборудованием кроме сенсорного вала 10 и сопряженного вала 11.

Следовательно, настоящее изобретение предполагает использование датчиков 26 для измерения вариабельности вращения, которая создается при скоростном вращении сопряженного вала 11, когда сигналы давления или показания датчиков 26 синхронизированы во времени с положением сопряженного вала. Для того, чтобы измерить вариабельность вращения, сопряженный вал 11 должен оказывать какое-то влияние на измеряемое давление в зоне контакта 12. Главное влияние на отслеживаемое давление в зоне контакта будет, вероятно, заключаться в том, что сопряженный вал 11 прямо прижат к сенсорному валу 10. Однако можно синхронизировать измерения датчиков с предыдущими валами (не показаны), которые формируют еще одну зону контакта и влияют на содержание воды и толщину полотна, которые влияют на давление в зоне контакта, отслеживаемое сенсорным валом 10. Кроме того, поскольку валы (не показаны) в последующей зоне контакта могут натянуть полотно и вызвать изменения в его натяжении, может быть можно также синхронизировать измерения датчиков с такими валами. Сенсорный и сопряженный валы 10 и 11 будут использоваться для иллюстрации принципов настоящего изобретения; однако все принципы применимы к предыдущему и последующему оборудованию в линии, такому как предыдущие и последующие валы, предыдущая формующая сетка или предыдущее сукно.

Продолжая ссылаться на пример на Фиг. 3, можно сказать, что сопряженный вал 11 может иметь характеристики вращения, которые создают, например, синусоидальный профиль давления, составляющий приблизительно 8 фунтов на кв. дюйм от пика до пика. В примере, показанном на Фиг. 4А и 4В, при пуске профиль давления равен "0", когда окружной сегмент №1 находится в области зоны контакта 12. На Фиг. 4А и 4В показана таблица, как собранные данные 51 показаний датчика 26А связаны с разными окружными сегментами сопряженного вала 11. В левом столбце 402 приведены последовательные номера, присвоенные показаниям датчика, и в среднем столбце 404 представлены значения показаний давления с датчика 26А согласно вышеупомянутому синусоидальному профилю. Каждое значение показания давления синхронизировано по времени с периодом оборота сопряженного вала 11 путем связывания этого значения с одним из окружных сегментов сопряженного вала 11, который находился в области зоны контакта 12, когда было получено это показание давления.

Одним из удобных путей характеризации такой разницы является использование единиц измерения, которые измеряют эту разницу как временные сегменты, например, как 22 временных сегмента в показанном варианте осуществления. Длительность каждого временного сегмента равна периоду сопряженного вала, разделенному на число заданных временных сегментов. Как сказано ниже, заданное число временных сегментов может соответствовать заданному числу окружных сегментов сопряженного вала. Период сенсорного вала 10 может быть описан как на x временных сегментов меньше/больше, чем период сопряженного вала 11. Например, согласно Фиг. 3, сенсорный вал 10 может иметь период, который на 1,0 временной сегмент сопряженного вала больше, чем период сопряженного вала 11 (в равной мере, сопряженный вал 11 может иметь период, который на 1,0 временной сегмент сопряженного вала меньше, чем период сенсорного вала). В таком примере, когда сенсорный вал 10 совершает один полный оборот, сопряженный вал 11 совершит больше чем один полный оборот на величину, равную 1,0 временного сегмента сопряженного вала, из-за того, что он имеет меньший период, чем сенсорный вал 10.

Как сказано выше, 22 временных сегмента периода сопряженного вала могут соответствовать 22 окружным сегментам на сопряженном вале 11. Таким образом, даже если на концептуальном уровне именно период сопряженного вала 11 разделен на некоторое число временных сегментов, причем такая концепция может соответствовать физической окружности сопряженного вала 11, тогда каждый отдельный период временного сегмента сопряженного вала также соответствует какому-то окружному сегменту на сопряженном вале 11. Соответственно, различия в периодах оборотов между сенсорным валом 10 и сопряженным валом 11, измеренные в единицах "временных сегментов", можно также легко рассматривать в единицах "окружных сегментов". В описании по меньшей мере некоторых вариантов осуществления настоящего изобретения, ниже, ссылка на "окружные сегменты" сделана для помощи в понимании аспектов примера варианта осуществления настоящего изобретения. Однако средний специалист в данной области техники поймет, что можно также использовать "временные сегменты" и периодичность сопряженного вала, но без нарушения объема настоящего изобретения. "Окружные сегменты" и "временные сегменты" также могут упоминаться в родовом понимании как "сегменты отслеживания", причем этот последний термин охватывает оба типа сегментов, связанных с сопряженным валом 11 и другими периодическими компонентами, которые описаны ниже.

Как сказано выше, данные, подобные данным на Фиг. 4А и 4В могут быть получены для каждого датчика 26 из группы 24. Таким образом, когда каждый датчик 26 входит в область зоны контакта 12 и снимает показание давления, конкретная часть наружной поверхности сопряженного вала в осевом месте, соответствующем этому датчику, и в одном из 22 окружных сегментов сопряженного вала 11 также будет находиться в зоне контакта 12. Сегмент сопряженного вала, который находится в зоне контакта 12, может быть определен разными способами. Один способ включает индексацию одного из 22 сегментов сопряженного вала сигналом срабатывания, который подается каждый раз, когда сопряженный вал 11 совершает один оборот; период времени, прошедший с последнего сигнала срабатывания, можно использовать для определения, какой из 22 сегментов (измеренный относительно индексированного сегмента) находится в зоне контакта 12. Например, если время между каждой подачей сигнала срабатывания составляет 220 мс, то каждый временной сегмент равен 10,0 мс, что соответствует одному из 22 окружных сегментов сопряженного вала. Сигнал давления, генерируемый датчиком 26 в области зоны контакта через 30 мс после сигнала срабатывания, будет присвоен временному сегменту 3 после прохождения трех сегментов по 10,0 мс, например, через область зоны контакта, откуда подан сигнал срабатывания при генерации сигнала давления.

На Фиг. 5 показан процессор 903, который может генерировать профиль зоны контакта в реальном времени. Помимо этого процессор 903 может также принимать сигнал срабатывания 901 в связи с оборотом сопряженного вала 11. Как было только что сказано, некоторый окружной сегмент или положение 907 сопряженного вала 11 можно проиндексировать или снабдить кодом, чтобы генератор сигналов 900 детектировал кодированный сегмент 907 и генерировал сигнал срабатывания 901 каждый раз, когда генератор сигналов 900 определит, что сегмент 907 сопряженного вала 11 совершил еще один полный оборот. Когда сопряженный вал 11 повернется так, что окружное положение или сегмент 907 будет совмещен с детекторной частью генератора сигналов 900, один из 22 окружных сегментов, который будет расположен в области зоны контакта, может быть произвольно помечен как первый окружной сегмент, так что другие окружные сегменты могут быть пронумерованы относительно этого первого сегмента. Это конкретное угловое положение сопряженного вала 11 может считаться контрольным положением. Когда сопряженный вал 11 вращается, его угловое положение будет изменяться относительно этого контрольного положения, и величина такого изменения определяет, какой из 22 окружных сегментов будет расположен в области зоны контакта. Соответственно, на основании углового положения сопряженного вала 11 относительно такого контрольного положения можно определить, какой из 22 окружных сегментов находится в области зоны контакта, когда конкретный датчик 26 генерирует сигнал давления. На Фиг. 5 показана общая архитектура одной конкретной системы для контроля качества бумажной продукции. Система с Фиг. 5 включает процессор 903, упомянутый выше, который определяет результат измерения, и систему управления, которая оценивает и анализирует работу вала 11. Процессор 903 включает любое устройство, которое принимает введенные данные, обрабатывает эти данные по командам компьютера и генерирует выходные данные. Такой процессор может быть ручным устройством или ноутбуком, настольным компьютером, микрокомпьютером, устройством для цифровой обработки сигнала (DSP), главным компьютером, сервером, другими программируемыми компьютерными устройствами или любым их сочетанием. Процессор 903 также может быть реализован с использованием устройств программируемой логики, таких как логические матрицы, программируемые пользователем (FPGA) или, альтернативно, реализован как специализированные интегральные схемы (ASIC) или подобные устройства. Процессор 903 может вычислять и отображать профиль среднего давления в реальном времени, вычисляемый в конце предшествующего сеанса сбора. Например, сигналы давления от датчиков 26 могут быть посланы на беспроводной приемник 905 с передатчика (или передатчиков) 40, расположенных на сенсорном вале 10. Затем сигналы могут быть направлены процессору 903. Предполагается, что процессор 903, в дополнение к вычислению профиля среднего давления в реальном времени, может использовать профиль среднего давления в реальном времени для автоматической коррекции выпуклости и механизмов загрузки для получения плоского профиля давления. Выпуклость и механизмы загрузки также могут быть скорректированы вручную оператором, использующим информацию из профиля среднего давления в реальном времени.

Существуют и другие способы определения положения сопряженного вала 11. Один способ заключается в использовании высокоточного тахометра, который делит вращение вала 11 на число частей, возможно 440. В данном примере на каждый временной сегмент будет приходиться по 20 частей на высокоточном тахометре. Все способы определения положения сопряженного вала включены в настоящее изобретение.

В примере системы, в которой 14 датчиков осевого расположения 26, каждый из которых может быть уникально обозначен с использованием указательного значения осевого сегмента от 1 до 14, и существует 22 окружных сегмента на сопряженном вале 11 (или временных сегмента), каждый из которых может быть уникально обозначен с использованием указательного значения сегмента отслеживания от 1 до 22, существуют 308 (т.е. 22×14=308) уникальных пермутаций пар, состоящих из номера датчика и номера окружного сегмента (или номера временного сегмента), при этом каждая пермутация идентифицируется с помощью двухэлементной группы, включающей указательное значение соответствующего осевого сегмента и указательное значение соответствующего сегмента отслеживания. В показанном варианте осуществления номера датчиков также соответствуют осевым сегментам сопряженного вала. Поэтому собранные данные могут считаться матрицей 22×14, которая показана на Фиг. 6. Каждая строка на Фиг. 6 представляет один из 22 окружных сегментов сопряженного вала (или временных сегментов), и каждый столбец представляет один из 14 датчиков 26 осевого расположения, при этом каждая ячейка представляет одну из возможных 308 пермутаций. Каждый столбец также соответствует части наружной поверхности сопряженного вала в осевом положении, соответствующем датчику 26, присвоенному этому столбцу. Каждая ячейка представляет комбинацию номера датчика (или номера осевого сегмента) и конкретного окружного сегмента (или временного сегмента) сопряженного вала. Например, ячейка 100 представляет значение, которое будет относиться к показанию давления, полученному, когда датчик номер 14 (номер 14 из датчиков 1-14, входящих в группу 24) вошел в область зоны контакта 12 одновременно с часть наружной поверхности сопряженного вала в осевом положении, соответствующем датчику номер 14 и окружному сегменту номер 1 (или временному сегменту номер 1) сопряженного вала. Таким образом каждая ячейка матрицы представляет уникальную пермутацию из всех возможных пермутаций осевых сегментов с разными номерами (например, 1-14) и окружных сегментов с разными номерами (например, 1-22) (или временных сегментов 1-22). Значение, сохраненное в конкретном элементе матрицы, за счет этого связано с одной конкретной пермутацией возможных номеров осевых сегментов и номеров окружных сегментов (или временных сегментов).

Матрица на Фиг. 6 может быть, например, матрицей отсчетов, каждая ячейка которой представляет число раз, которое конкретный датчик и конкретная часть наружной поверхности сопряженного вала в осевом положении, соответствующая этому датчику и конкретному окружному сегменту сопряженного вала, одновременно находились в области зоны контакта 12, чтобы получить показание давления. На Фиг. 7 показана матрица подобного размера (т.е. 22×14), но значения ячеек матрицы отличаются от таковых на Фиг. 6. Ячейка 200 также представляет значение, которое относится к датчику номер 14 (или осевому сегменту 14 из осевых сегментов 1-14 сопряженного вала 11) и окружному сегменту 1, но в данном примере значение является кумулятивным общим значениям показаний давления, например, в фунтах на кв. дюйм, полученных датчиком для этого окружного сегмента во время некоторого множество оборотов сенсорного вала 10. Так, каждый раз когда датчик номер 14 входит в область зоны контакта 12 вместе с окружным сегментом №1, полученное значение давления суммируется с содержанием ячейки 200. Каждая из 308 ячеек в этой матрице на Фиг. 7 вычисляется аналогичным образом для соответствующих им датчиков и сегментов.

Из матриц на Фиг. 6 и Фиг. 7 можно вычислить матрицу среднего давления, показанную на Фиг. 8. Например, ячейка 100 включает число показаний давления, связанных с датчиком номер 14 (или осевым сегментом 14 сопряженного вала 11) и окружным сегментом номер 1, а ячейка 200 включает итоговую сумму всех этих показаний давления. Так, если разделить ячейку 200 на ячейку 100, это даст среднее значение давления для этой конкретной пермутации из номера датчика и номера окружного сегмента сопряженного вала, которые вошли в область зоны контакта 12 одновременно.

Другие матрицы, которые не показаны, могут быть вычислены по данным с датчиков, использованным для построения матриц с Фиг. 6, 7 и 8. Например, возведение в квадрат значений давления, использованных для построения матрицы с Фиг. 7, и последующее суммирование этих возведенных в квадрат значений может быть использовано для построения матрицы сумм квадратов, которую можно использовать для разделения вариабельности на вариабельность в поперечном направлении (CD), вариабельность вращения, двухмерную вариабельность и остаточную вариабельность. Эти разделы вариабельности можно отслеживать для целей эксплуатации и/или технического обслуживания.

В результате, матрица на Фиг. 8 представляет среднее значение давление, которое отслеживается для каждого конкретного номера датчика и номера окружного сегмента сопряженного вала. Продолжительность времени сбора таких данных определяет, сколько разных показаний давления используются в таких вычислениях.

На необработанные показания давления или сигналы от датчиков 26 могут влиять разные компоненты системы, которая перемещает полотно материала. В частности, средние значения в матрице среднего давления на Фиг. 8 относятся к вариабельности, синхронизированной с сопряженным валом 11. Однако могут быть другие компоненты вариабельности, которые не синхронизированы с сопряженным валом 11, такие как вариабельность в поперечном направлении (CD), показанная на Фиг. 2. Одной мерой этой вариабельности является вычисление среднего значения для каждого столбца матрицы среднего давления. Таким образом, матрица среднего давления на Фиг. 8 также может включать строку 302, которая представляет среднее значение для столбца. Каждый из 14 столбцов может иметь 22 ячейки, которые могут быть усреднены для вычисления среднего значения для этого столбца. Например, ячейка 304 будет средним значением для 22 ячеек второго столбца матрицы среднего давления.

Отдельные сеансы сбора показаний давления для заполнения матриц на Фиг. 6, 7 и 8 могут быть чрезмерно короткими для построения надежных и полных матриц из-за буферизации данных и ограничений по сроку службы аккумуляторов систем сбора данных, связанных с сенсорным валом 10. В таких случаях последовательные сеансы сбора могут быть объединены без обнуления матриц (т.е. матриц отсчетов и матриц суммирования) после начала нового сеанса сбора или объединения отдельных матриц, собранных после события. Следовательно, сбор можно остановить и повторно начать без потери надежности данных, если поддерживается синхронизация сопряженного вала. В частности, объединение нескольких сеансов сбора, которые разделены интервалами времени, может быть полезно для наполнения матриц. Например, если разница в периодах между двумя валами была бы ближе к 2,001 вместо 1,0 временных/окружных сегментов, сбор имел бы тенденцию к сбору только временных/окружных сегментов с четными номерами в короткий срок (т.е. сегменты с четными номерами это те сегменты, которые смещаются на четное число сегментов, начиная от стартового) до тех пор, пока пройдет достаточно времени для перехода на нечетные временные/окружные сегменты. Объединение сеансов сбора, разделенных длительной задержкой во времени может помочь сдвинуть сбор так, что данные получают более равномерно для всех разных временных/окружных сегментов, поскольку нельзя ожидать того, что период сопряженного вала совпадет с произвольными интервалами времени между сеансами сбора.

Пресс на Фиг. 1 может быть расположен в разных положениях в технологической цепочке или последовательности разных компонентов, которые являются частью современного процесса обработки бумаги. На Фиг. 9 показан пример способа и конфигурация системы в соответствии с принципами настоящего изобретения, где каждый из кругов представляет вращающийся компонент (например, вал), который помогает продвигать полотно материала 904 в способе/системе. Технологический процесс начинается с напорного ящика 902, откуда волокнистая суспензия подается на проволочную сетку 906, позволяющую жидкости суспензии свободно стекать. С проволочной сетки 906 полотно материала 904 переходит на первый пост 908 с мокрым сукном, которое помогает сушить полотно материала 904. Сукно 909 на первом посту 908 представляет собой бесконечную полосу, предназначенную для петлеобразного движения вокруг некоторого числа валов 940. В примере на Фиг. 9 использованы четыре вала 940. Сукно 909 входит в прессовую область 916 между одним из валов 940 и сенсорным валом 918. Сенсорный вал 918 может работать подобно сенсорному валу 10 с Фиг. 1. После поста 908 с мокрым сукном расположен еще один пост 910 с мокрым сукном 911, движущимся петлеобразно вокруг еще одной группы из четырех валов 941. Также есть вторая прессовая область 920 с прижимным валом 922, который в показанном варианте осуществления не является сенсорным валом. На последнем посту 912 с мокрым сукном сукно 913 движется петлеобразно вокруг еще одной группы из четырех валов 942. Сукно 913 вместе с полотном материала 904 отжимается одним из валов 942 и вторым сенсорным валом 926 в третьей прессовой области 924. Сукна 909, 911, 913 прижимаются к полотну материала в соответствующих прессовых областях 916, 920, 924, чтобы впитывать жидкость из полотна материала 904. Таким образом, полотно материала 904 сушится, проходя через посты 908, 910, 912 с мокрым сукном. Под "сушкой" понимается, что волокна в полотне материала 904 имеют более высокий процент по массе волокон после постов с мокрым сукном, чем до них. Может быть выполнена дополнительная сушка отдельными сушильными устройствами 914, пока полотно материала 904 не пройдет дальше в процессе с Фиг. 9. Сукна и валы на Фиг 9 и расстояние между постами показаны не по масштабу, а просто для того, чтобы упростить описание разных аспектов вариантов осуществления настоящего изобретения. Например, полотно материала 904 не проходит без поддержки на сколь-нибудь большое расстояние. Обычно полотно материала 904 будет снято с одного сукна и перенесено на дальнейшее сукно. Помимо этого, полотно материала может поддерживаться другими поддерживающими валами и за счет натяжения между валами.

Материал сукна (например, 909) может иметь изменения, которые оказывают разное действие на полотно материала 904. Например, участки со швами, износом или даже отверстиями не могут столь же эффективно удалять жидкость из полотна материала 904 как те части сукна 909, которые имеют хорошее состояние. Таким образом, некоторые участки полотна материала 904 могут иметь больше или меньше воды по сравнению с другими участками полотна материала 904 из-за изменений в состоянии сукна 909, т.е. изношенная часть сукна 909 может не удалять столько влаги с участка полотна материала, с которым она контактирует, сколько удаляет часть сукна, которая имеет хорошее состояние и контактирует с другим участком полотна материала. Когда более мокрый участок полотна материала проходит через зону контакта в одной из прессовых частей (например, 916), давление, ощущаемое датчиком на сенсорном вале (например, 918) может быть больше, чем у более сухого участка полотна материала 904, проходящего через эту зону контакта. Кроме того, сукна 909, 911, 913 по своей структуре могут быть пористыми и, таким образом, некоторые части сукна могут загрязниться сором, волокнами или другими загрязнителями. Когда загрязненная часть сукна прижимается или иным образом взаимодействует с участком полотна материала 904, влияя на него, из этого участка будет удалено меньше влаги по сравнению с другими участками полотна материала 904, которые были прижаты к не загрязненным или менее загрязненным частям сукна. Когда такой участок полотна материала, из которого удалено меньше влаги, проходит через зону контакта в одной из прессовых частей (например, 916), давление, ощущаемое датчиком на сенсорном вале (например, 918) может быть больше по сравнению с другими участками, из которых удалено больше влаги после прохождения через зону контакта. Кроме того, когда загрязненная часть сукна проходит через зону контакта в одной из прессовых частей (например, 916), давление, ощущаемое датчиком на сенсорном вале (например, 918) может быть больше по сравнению с тем, когда незагрязненная часть сукна проходит через эту зону контакта. Таким образом, показание давления, полученное в зоне контакта, может указывать на влияние, которое сукно оказало на полотно материала 904 перед такой зоной контакта, в дополнение к влиянию сукна при прохождении через зону контакта.

Описание разных компонентов в процессе изготовления бумаги со ссылками на Фиг. 1-9 позволяет объяснить, как на сенсорном вале в осевом направлении может быть расположено некоторое число датчиков, которые отслеживают условия (например, давление) в разных положениях на наружной поверхности сенсорного вала, когда он вращается. В некоторых случаях такие значения могут быть получены на разных участках в осевом направлении зоны контакта, которую сенсорный вал образует с другими компонентами, такими как, например, сопряженный вал. Кроме того, эти полученные значения могут быть могут быть собраны и расположены в синхронизации с оборотом вращающегося компонента (например, сопряженного вала), чтобы проанализировать потенциальное влияние, которое этот вращающийся компонент может оказывать на процесс изготовления бумаги.

В дополнение к вращающимся компонентам, таким как сопряженный вал, сукно или металлическая сетка, в процессе изготовления бумаги также могут использоваться компоненты, которые качаются в поперечном направлении. Другими словами, такой компонент имеет некоторый период качания, но направление качания поперечное, например, в плоскость бумаги и из нее на Фиг. 9, к направлению, в котором движется полотно материала 904. Этот тип качающегося компонента имеет некоторый период качания, так что он неоднократно и однообразно движется между двумя крайними положениями и, соответственно, ход качающегося компонента можно разделить на сегменты отслеживания, которые являются или сегментами, соответствующими разным моментам времени, т.е. равными временными сегментами, в периоде качания, или сегментами, соответствующими разным физическим местам между двумя крайними положениями.

Как более подробно сказано ниже, данные по сенсорному валу могут быть собраны и синхронизированы с качающимся компонентом и связаны с разными сегментами отслеживания, относящимися к качающемуся компоненту. Таким образом можно построить матрицы, подобные матрицам отсчетов, сумм и средних значений, показанным на Фиг. 6-8, для качающегося компонента аналогично тому, как построены матрицы для вращающегося сопряженного вала.

На Фиг. 10A показана прессовая область 924 с сенсорным валом 926 и сопряженным валом 942, создающими зону контакта 1004, через которую проходят сукно 913 и полотно материала 904. Также при каждом обороте сенсорного вала 926 через некоторую область зоны контакта 1004 на соответствующем осевом участке сенсорного вала 926 проходит каждый из множества разнесенных в осевом направлении датчиков давления 26А. Также присутствует ракель 1002, который образует зону контакта 1006 с сенсорным валом 926. Ракель 1002 может быть выполнен из относительно твердого материала, такого как эластомер, полиуретан, металл и т.п. На Фиг. 10А ракель 1002 заходит в плоскость чертежа в осевом направлении сенсорного вала 926, и держатель (не показан) удерживает ракель 1002 на поверхности сенсорного вала 926, чтобы сформировать зону контакта 1006. Ракель 1002 может иметь в осевом направлении такую длину, по существу равную размеру вала. Такие валы могут иметь длину, например, приблизительно от 30 дюймов до 400 дюймов. Хотя обычно длина ракеля 1002 может быть меньше длины соответствующего вала на величину, которая может зависеть от величины хода ракеля 1002 в поперечном направлении (CD), когда он качается. Для того чтобы ракель 1002 изнашивался более равномерно, держатель (не показан) также может изменять положение ракеля 1002 в поперечном или осевом направлении.

На Фиг. 10В показана зона контакта 1006 и ракель 1002, качающийся в поперечном направлении между двумя крайними первым и вторым положениями 1010А, 1010В. Длина хода 1012 между двумя положениями 1010А, 1010В может составлять приблизительно от 1 до 10 дюймов. Как и для периода качания, время, требующееся, чтобы ракель 1002 прошел между двумя крайними положениями 1010A, 1010В, может быть в 15 или 75 раз больше чем период оборота сенсорного вала 926. Например, период оборота сенсорного вала 926 может составлять приблизительно от 0,2 с до 1 с, и период качания ракеля 1002 из исходного положения, например, первого положения 1010А, во второе положение 1010В и обратно в первое или исходное положение, может составлять приблизительно от 10 с до 20 с.

Каждый раз, когда ракель 1002 будет расположен (например, в положении 1010А) рядом с генератором сигналов 900А, генератор сигналов 900А генерирует исходный опорный сигнал, который передается процессору 903А. Соответственно, после каждого полного качания ракеля 1002 будет генерироваться новый исходный опорный сигнал. На сенсорном валу 926 также может быть расположен беспроводной приемопередатчик 40А, который передает процессору 903А показание датчика. Местонахождение ракеля 1002 или, в равной мере, величина хода ракеля 1002 от контрольной точки до точки получения показания датчика зависит от величины времени, которое прошло между моментом получения показания датчика и самым последним генерированным исходным опорным сигналом. Таким образом, качание ракеля 1002 может быть разделено на некоторое число сегментов отслеживания, каждый из которых может быть представлен: а) отдельным фрагментом или частью периода качания ракеля 1002 или b) физическим местом расположения ракеля 1002, например, определенной точкой на ракеле 1002, между двумя крайними положениями 1010А, 1010В.

Еще одним альтернативным способом определения места расположения ракеля 1002 при его качании может быть использование устройства получения изображений (например, камеры) и анализатора изображений (например, программного средства, аппаратного средства или сочетания того и другого). Устройство получения изображений может быть расположено так, чтобы его поле обзора включало крайнюю или другую точку ракеля 1002 на всей длине хода. Альтернативно, в ракель 1002 может быть введена оптически детектируемая метка, и поле обзора устройства получения изображений будет включать эту оптически детектируемую метку во всем диапазоне хода. Устройство получения изображений будет получать серию изображений ракеля 1002, и анализатор изображений затем может анализировать изображения, чтобы определить, в каком сегменте отслеживания расположен ракель 1002, на основании края, точки или оптически детектируемой метки на изображении. Путем сравнения положения ракеля 1002 на текущем изображении с его положением на предыдущем изображении анализатор изображений также может определить, в каком направлении движется ракель 1002. Это полезно, поскольку ракель 1002 будет занимать по существу то же самое положение в два разных момента времени при одном качании. Также можно использовать детектируемые метки, которые отличны от оптически детектируемых меток и которые могут включать, например, магнитно детектируемые метки, метки, детектируемые инфракрасным излучением, метки, детектируемые звуковыми волнами, метки, детектируемые рентгеновским излучением, или метки, детектируемые по радиоактивному излучению.

В дополнение к представленным выше примерам, относящимся к изображениям, также можно использовать разные контактные переключатели, приводы, дифференциальные трансформаторы для измерения линейных перемещений (LVDT-датчики), потенциометры или другие датчики, которые генерируют выходное значение, которое может изменяться в зависимости от изменившегося положения ракеля, чтобы определить положение ракеля в интервале его хода при качании. Например, на части ракеля могут быть выполнены вырезы или выступы, которые последовательно замыкают/размыкают электрический переключатель, при этом для указания положения ракеля можно использовать значение счетчика. Также направление хода ракеля можно определить по полярности, контролируя ток двигателя, используемого для перемещения ракеля, и осевое положение ракеля можно определить по периоду времени с момента изменения полярности.

Описанные датчики не только взаимодействуют с ракелем, но и могут взаимодействовать с опорной конструкцией, такой как держатель или кронштейн, который перемещает ракель. Например, вал, обеспечивающий движение при качании ракеля, или держатель, который прижимает ракель к прессовому валу, может иметь часть, которая проходит по оси наружу за границы полотна материала 904. Анализ изображений или детектирование движение этой части вала или держателя поможет избежать загрязнений рядом с полотном материала 904.

Когда ракель 1002 качается между двумя крайними положениями 1010А, 1010В, разные участки, например, участок 2002А, осевого переднего края 1002А ракеля 1002, который формирует зону контакта 1006, будут расположены вровень с изменяющимися местами в осевом направлении сенсорного вала 926. Таким образом, при вращении сенсорного вала 926 и качании ракеля 1002 разные поперечные участки ракеля 1002 периодически будут совмещаться с разными осевыми местами или сегментами и датчиками 26А сенсорного вала 926. Если будет изменение, например, дефектный участок на крае 1002А ракеля 1002, т.е., край 1002А ракеля может иметь выступающие и пониженные области в результате его износа в зоне контакта 1006, то ракель 1002 может очищать разные части поверхности сенсорного вала 926 по-разному. Например, на участке 2002В переднего края 1002А ракеля, который изношен по сравнению с другим участком 2002А переднего края 1002А, изношенный участок 2002В может не очищать части поверхности сенсорного вала 926 также хорошо, как и другие участки переднего края ракеля. Когда такие части поверхности сенсорного вала, которые очищены хуже, входят в некоторую область зоны контакта 1004, может быть получено повышенное показание давления, поскольку на этой части поверхности сенсорного вала присутствует загрязнение.

Как сказано выше в отношении сопряженного вала 11 и сенсорного вала 10, каждое значения показания каждого из датчиков 26А на сенсорном вале 926 будет получено, когда каждый датчик будет находиться в области зоны контакта 1004, и может быть связано с одним из множества сегментов отслеживания. В примере с Фиг. 10А эти сегменты отслеживания основаны на качании ракеля 1002. Каждое показание датчика связано с соответствующим временным сегментом отслеживания, если сегменты отслеживания основаны на времени, или с соответствующим физическим сегментом отслеживания, если сегменты отслеживания основаны на физическом местонахождении ракеля 1002. Как показано на Фиг. 10А и 10В, участок 2002А переднего края 1002А ракеля 1002 может взаимодействовать с осевым сегментом 926А наружной окружной поверхности сенсорного вала 926, который совмещен с одним из датчиков 26А, когда ракель 1002 находится в первом физическом месте 1010А в поперечном направлении или когда пройдет первый интервал времени с момента генерации последнего исходного опорного сигнала генератором сигналов 900А. Однако датчик 26А не получает показание давления, пока он не войдет в область зоны контакта 1004. Поскольку есть некоторое расстояние между местом, где ракель 1002 контактирует с сенсорным валом 926, и зоной контакта 1004, будет существовать задержка до того, когда некоторая окружная часть наружной поверхности сенсорного вала 926 в осевом сегменте 926А, который перемещался под ракелем 1002, повернется и войдет в зону контакта 1004. Соответственно, в одном варианте осуществления конкретный сегмент отслеживания, который будет связан с показанием датчика, когда датчик 26А войдет в область зоны контакта 1004, определяется не на основании времени движения датчика 26А под ракелем 1002, а на основании периода времени, прошедшего от последнего генерированного исходного опорного сигнала до входа датчика 26А в область зоны контакта 1004 (для временных сегментов отслеживания), или на основании физического местонахождения в поперечном направлении ракеля 1002, когда датчик 26А входит в область зоны контакта 1004 (для физических сегментов отслеживания). Следовательно, конкретный сегмент отслеживания, связываемый с показанием датчика, когда датчик 26А войдет в область зоны контакта 1004, может не соответствовать моменту времени, когда осевой участок ракеля 1002 вошел в контакт с осевой и окружной частью сенсорного вала 926, включающей датчик 26А, т.е. когда эта часть сенсорного вала, включающая датчик 26А прошла под ракелем 1002.

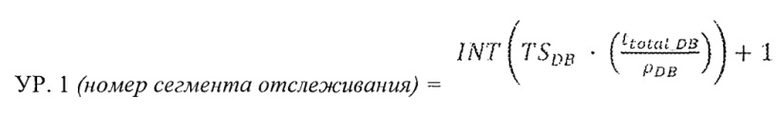

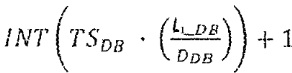

Другими словами, участок 2002А переднего края 1002А ракеля 1002 может оказывать влияние на осевой сегмент наружной окружной поверхности сенсорного вала 926, совмещенный с датчиком 26А, но это влияние не будет учитываться как показание давления и не будет связано с конкретным сегментом отслеживания до тех пор, пока датчик 26А не войдет в область зоны контакта 1004. Альтернативно, конкретный сегмент отслеживания, который будет связан с показанием датчика, когда датчик 26А войдет в область зоны контакта 1004, можно определить как соответствующий времени, когда осевой участок ракеля 1002 вошел в контакт с осевой и окружной частью сенсорного вала 926, включающей датчик 26А, т.е. когда эта часть сенсорного вала, включающая датчик 26А, прошла под ракелем 1002. В частности, для временных сегментов отслеживания, например, период времени, прошедший от момента, когда эта часть сенсорного вала прошла под ракелем 1002, до момента, когда датчик 26А вошел в область зоны контакта, можно использовать для определения того, когда эта часть сенсорного вала прошла под ракелем. Период качания ракеля 1002 можно разделить, например, на 20 равных временных сегментов, каждый из которых определяет временной сегмент отслеживания. Если до входа датчика 26А в область зоны контакта 1004 с момента последнего исходного опорного сигнала прошел период времени ttotal_DB, то сегмент отслеживания, связанный с этим показанием датчика можно вычислить по следующей формуле:

где:

INT(•) - функция, которая извлекает только целочисленную часть нецелочисленного числа;

TSDB - целочисленное число сегментов отслеживания, относящихся к качанию ракеля 1002, которое в одном примере варианта осуществления равно "20";

ttotal_DB - период времени между генерацией последнего исходного опорного сигнала и входом датчика 26А в область зоны контакта 1004, и

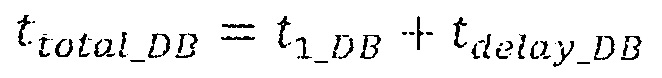

ρDB - период качания ракеля 1002. Можно считать, что период времени ttotal_DB включает два компонента - t1_DB и tdelay_DB, так что

где:

t1_DB - период времени между последним исходным опорным сигналом и прохождением части сенсорного вала, включающей датчик 26А, под ракелем 1002, и

tdelay_DB - период времени, прошедший от момента прохождения этой части сенсорного вала под ракелем 1002 до момента входа датчика 26А в область зоны контакта 1004. Предполагается, что значение tdelay_DB намного меньше (например, вполовину или даже больше) чем ρDB.

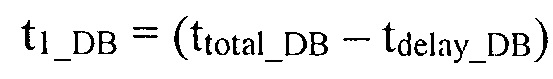

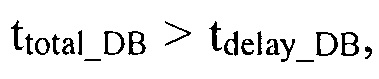

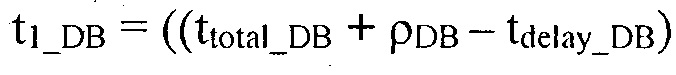

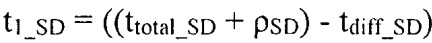

Если известно значение tdelay_DB, то значение t1_DB можно вычислить по:

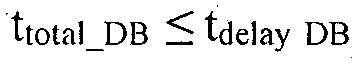

, когда

, когда  или

или

, когда

, когда  .

.

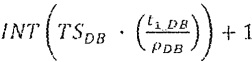

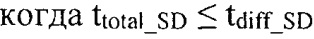

и сегмент отслеживания, связываемый с показанием датчика, когда датчик 26А входит в область зоны контакта 1004, можно вычислить по:

УР.2 (номер сегмента отслеживания)  .

.

Таким образом, сегмент отслеживания, связываемый с показанием датчика 26А, может быть основан на моменте времени, когда часть сенсорного вала, включающая датчик 26А, находилась под ракелем 1002.

Если точное значение tdelay_DB не известно или равно по существу нулю, то приведенное выше уравнение для вычисления сегмента отслеживания также можно использовать, если предположить, что tdelay_DB равно "0". В этих обстоятельствах t1_DB будет иметь такое же значение, что и ttotal_DB, и сегмент отслеживания, связываемый с показанием датчика, когда датчик 26А входит в область зоны контакта, не будет учитывать смещение при вращении,  которое представляет отношение между а) периодом времени, за который часть сенсорного вала повернется из-под ракеля 1002 в область зоны контакта 1004 (т.е. tdelay_DB), и b) полным периодом качания, ров, ракеля 1002. Это отношение остается по существу неизменным при очень небольших изменениях в частоте вращения сенсорного вала 926 и при умножении на общее число сегментов отслеживания (например, 20) дает число сегментов отслеживания, которые появляются в период tdelay_DB.

которое представляет отношение между а) периодом времени, за который часть сенсорного вала повернется из-под ракеля 1002 в область зоны контакта 1004 (т.е. tdelay_DB), и b) полным периодом качания, ров, ракеля 1002. Это отношение остается по существу неизменным при очень небольших изменениях в частоте вращения сенсорного вала 926 и при умножении на общее число сегментов отслеживания (например, 20) дает число сегментов отслеживания, которые появляются в период tdelay_DB.

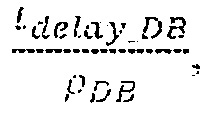

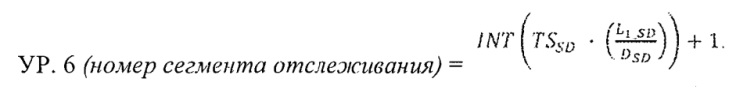

Такое же вычисление может быть выполнено для физических сегментов отслеживания, при этом: Ltotal_DB - расстояние, которое прошел ракель 1002 с момента последнего исходного опорного сигнала.

Ldelay_DB - это расстояние, которое пройдет ракель 1002 в течение времени, которое потребуется части сенсорного вала, включающей датчик 26А, для прохода из-под ракеля 1002 в область зоны контакта 1004.

L1_DB представляет разницу, вычисленную путем вычитания Ldelay_DB из Ltotal_DB; и DD представляет общую величину поперечного хода ракеля за одно полное качание (т.е. справа налево и наоборот).

Таким образом, сегмент отслеживания, связываемый с показанием датчика, когда датчик 26А входит в область зоны контакта 1004, можно вычислить по:

УР.2 (номер сегмента отслеживания)  .

.

Так что сегмент отслеживания, связываемый с показанием датчика 26А, может быть основан на моменте времени, когда часть сенсорного вала, включающая датчик 26А, находилась под ракелем 1002.

Значения показаний давления от всех датчиков 26А на соответствующих осевых сегментах сенсорного вала 926 могут быть получены за некоторый период времени для построения профиля зоны контакта для зоны контакта 1004 путем построения матриц, подобных матрицам на Фиг. 6-8. Посредством синхронизации данных, используемых для построения профиля зоны контакта, с качаниями ракеля 1002, можно легко определить влияние ракеля 1002 на значения давления в зоне контакта 1004.

Ракель 1002 показан на Фиг. 10А и Фиг. 10В формирующим зону контакта 1006 с сенсорным валом 926 для очистки поверхности сенсорного вала 926. Средний специалист в данной области техники проймет, что ракель 1002 альтернативно может быть расположен так, чтобы очищать наружную поверхность сопряженного вала 942. Таким образом, изменения в ракеле 1002 вызовут изменения в разных областях поверхности сопряженного вала 942, которые можно будет детектировать по изменившимся показаниям давления, когда сопряженный вал 942 вращается в зоне контакта 1004 с сенсорным валом 926.

Ракель 1020 также может быть расположен рядом с сукном 913, чтобы очищать поверхность сукна 913, см. Фиг. 10С. Часть сукна 913, которая загрязнена больше чем другие части сукна, может не столь эффективно удалять воду из некоторой области полотна материала 904, когда такая загрязненная часть сукна вступает в контакт с этой область, полотна материала 904. В результате, область полотна материала с повышенным содержанием влаги, которая контактировала с загрязненной частью сукна 913, может дать повышенное показание давления в одной из областей зоны контакта 1004, когда эта область полотна материала проходит через зону контакта 1004.

Еще одним компонентом в процессе изготовления бумаги с Фиг. 9, который может колебаться в поперечном направлении, является спрысковое устройство 1102, показанное на Фиг. 11А. Спрысковое устройство 1102 может быть расположено, например, над сукном 913 и направлять струи воды или другой жидкости на поверхность сукна 913. Средний специалист в данной области техники поймет, что спрысковое устройство 1102 также может подавать, например, пар и работать с разным давлением. Спрысковое устройство 1102 помогает удалять загрязнения с сукна 913, чтобы сукно 913 могло эффективно удалять влагу из полотна материала 904, когда сукно 913 прижато к полотну материала 904.

На Фиг. 11В представлен вид сбоку спрыскового устройства 1102, показывающий сукно 913 в поперечном сечении. Спрысковое устройство 1102 включает некоторое множество разных распылительных головок 1101А-1101G, каждая из которых подает соответствующую форму струи 1110A-1101G, воздействующую на определенную осевую секцию сукна 913. В примерах ниже описаны показанные семь распылительных головок 1101А-1101G, но это число распылительных указано просто для примера, и спрысковое устройство 1102 может включать меньше или больше распылительных головок без нарушения объема настоящего изобретения. Спрысковое устройство 1102 может быть спрыском для металлической сетки с высоким давлением или спрыском для сукна с высоким давлением. Распылительные головки или сопла 1101А-1101G спрыска для металлической сетки с высоким давлением могут быть расположены на расстоянии от 2 до 3 дюймов по центру с небольшим перекрыванием соседних струй 1110А-1110G там, где струи 1110А-1110G контактируют с металлической сеткой 906. Таким образом, каждая из струй 1110A-1110G может иметь диаметр максимум от 2,5 до 3,5 дюймов. Также для спрыска для металлической сетки с высоким давлением длина хода спрыскового устройства 1102 в осевом направлении может составлять приблизительно 8-10 дюймов при периоде приблизительно 4-5 минут. Альтернативно, распылительные головки или сопла 1101А-1101G для спрыска для сукна с высоким давлением могут быть расположены на расстоянии приблизительно 6 дюймов одна от другой по центру с небольшим перекрыванием соседних струй 1110А-1110G. Таким образом, каждая из струй 1110А-1110G может иметь диаметр максимум 6,5-7 дюймов. Также для спрыска для сукна с высоким давлением длина хода спрыскового устройства 1102 в осевом направлении может составлять 12-18 дюймов при периоде 3-4 минуты.

На Фиг. 11С представлен направленный вниз вид сукна 913 от расположенного выше спрыскового устройства 1102, причем спрысковое устройство 1102 на чертеже не показано, чтобы представить струи 1110А-1110G в точке, где они воздействуют на сукно 913. Предполагается, что спрысковое устройство 1102 может быть расположено в позиции 960, как показано на Фиг. 9, и использоваться для очистки металлической сетки 906 во время обратного хода.

На Фиг. 11С спрысковое устройство 1102 расположено так, что все струи 1110А-1110G расположены в крайнем левом положении, соответствуя расположению спрыскового устройства 1102 в первом или исходном крайнем левом положении относительно сукна 913, а на Фиг. 11D спрысковое устройство 1102 расположено так, что все струи 1110А-1110G расположены в крайнем правом положении, соответствуя расположению спрыскового устройства 1102 во втором или крайнем правом положении относительно сукна 913. В примерах на Фиг. 11С и 11D протяженность струй 1110А-1110G, когда они движутся из крайнего левого положения в крайнее правое положение, могут достигать или не достигать самых дальних краев сукна 913. Спрысковое устройство 1102 качается между этими двумя крайними первым левым и вторым правым положениями. Длина хода слева направо спрыскового устройства 1102, используемого для очистки сукна, а также каждой из струй 1110А-1110G может составлять 12-18 дюймов, и период полного качания между этими двумя крайними первым и вторым положениями может быть приблизительно в 10 раз больше периода оборота сенсорного вала 926 (показанного на Фиг. 9). Как сказано выше, период оборота сенсорного вала 926 может составлять, например, 0,2-1,0 секунды, и период качания спрыскового устройства 1102, используемого для очистки сукна, из первого крайнего положения до второго крайнего положения и обратно в первое крайнее положение может составлять от 3 до 4 минут. Длина хода слева направо спрыскового устройства 1102, используемого для очистки металлической сетки, а также каждой из струй 1110А-1110G, может составлять 8-10 дюймов, и период качания между двумя крайними первым и вторым положениями может быть в сотни раз больше периода оборота сенсорного вала 926 (показанного на Фиг. 9). Например, период оборота сенсорного вала 926 может составлять 0,2-1 секунду, и период качания спрыскового устройства 1102, используемого для очистки металлической сетки, из первого крайнего положения во второе крайнее положение и обратно в первое крайнее положение может составлять от 4 до 5 минут.

Средний специалист поймет, что качающиеся струи 1110A-1110G могут быть получены при использовании спрыскового устройства 1102, включающего жесткий держатель 1102А, прикрепленный к распылительным головкам 1101А-1101G, см. Фиг. 11В, который одновременно перемещает все семь распылительных головок 1101А-1101G туда и обратно в поперечном направлении. Альтернативно, могут быть использованы несколько спрысковых устройств 1102, каждое с соответствующей формой струи, покрывающей только часть поперечного направления. Например, на Фиг. 11С одно качающееся спрысковое устройство может подавать струи 1110А-1110D, и второе, отдельно качающееся, спрысковое устройство может подавать струи 1110Е-1110G. Средний специалист легко поймет, что каждое такое качающееся спрысковое устройство может подавать от 1 до n струй, где n определяется длиной сукна 913 (или металлической сетки 906) в поперечном направлении и размером каждой струи.

Какое-то конкретное положение спрыскового устройства 1102 может считаться контрольным положением, и каждый раз, когда спрысковое устройство 1102 расположено в этом контрольном положении (например, в исходном или крайнем левом положении на Фиг. 11С), генератор сигналов 900В (Фиг. 11А) генерирует исходный опорный сигнал для процессора 903А. Соответственно, после каждого полного качания спрыскового устройства 1102 будет генерироваться новый исходный опорный сигнал. Также на сенсорном вале 926 может быть предусмотрен беспроводной приемопередатчик 40А, который сообщает показание датчика процессору 903А. Местоположение спрыскового устройства 1102 или, в равной мере, расстояние, которое спрысковое устройство 1102 пройдет от контрольного положения, когда будет получено показание датчика, зависит от периода времени, прошедшего между моментом получения показания датчика и самым последним исходным опорным сигналом. Так, качание спрыскового устройства 1102 может быть разделено на несколько сегментов отслеживания, каждый из которых может быть представлен а) отдельной долей или частью периода качания спрыскового устройства 1102 или b) отдельным физическим местонахождением спрыскового устройства 1102 между двумя крайними положениями на Фиг. 11С и 11D.

Еще одним альтернативным способом определения того, где расположено спрысковое устройство 1102 при конкретном качании, является использование устройства получения изображений (например, камеры) и анализатора изображений (например, программного средства, аппаратного средства или их сочетания). Устройство получения изображений может быть расположено так, чтобы его поле обзора включало край спрыскового устройства 1102 или точку на нем по длине хода. Альтернативно, спрысковое устройство 1102 может быть снабжено оптически детектируемой меткой, и поле обзора устройства получения изображений будет захватывать эту оптически детектируемую метку на всей протяженности хода. Устройство получения изображений используется для получения серии изображений спрыскового устройства 1102, и анализатор изображений затем сможет проанализировать изображения, чтобы определить, в каком сегменте отслеживания расположено спрысковое устройство 1102, на основании положения края, точки или оптически детектируемой метки на изображении. Путем сравнения положения спрыскового устройства 1102 на текущем изображении с его положением на предыдущем изображении анализатор изображений также может определить, в каком направлении движется спрысковое устройство 1102. Это полезно, поскольку спрысковое устройство 1102 будет занимать по существу такое же положении в два разных момента времени при одном качании. Также можно использовать детектируемые метки, которые отличны от оптически детектируемых меток и которые могут включать, например, магнитно детектируемые метки, метки, детектируемые инфракрасным излучением, метки, детектируемые звуковыми волнами, метки, детектируемые рентгеновским излучением, или метки, детектируемые по радиоактивному излучению.

Как сказано выше в отношении определения положения ракеля в поперечном направлении или осевом направлении, разные датчики, переключатели, устройства контроля тока и электрические схемы можно использовать для отслеживания частей спрыскового устройства 1102 или другой конструкции, которая прикреплена к спрысковому устройству 1102 и движется по той же схеме, что и спрысковое устройство 1102.

Как сказано выше в отношении сопряженного вала 11 и сенсорного вала 10, каждое значение показания каждого из датчиков 26А на сенсорном вале 926, когда каждый датчик находится в области зоны контакта 1004, может быть связано с одним из множества сегментов отслеживания. В примере на Фиг. 11А-Фиг. 11D эти сегменты отслеживания основаны на качании спрыскового устройства 1102.

Поскольку, как показано на Фиг. 11А, существует некоторое расстояние между тем местом, где над сукном 913 расположено спрысковое устройство 1102 , и зоной контакта 1004, будет существовать задержка от момента, когда на часть 980 сукна воздействует одна из струй 1110A-1110G, и до момента, когда эта часть 980 сукна 913 в конечном итоге повернется и войдет в зону контакта 1004. Соответственно, конкретный сегмент отслеживания, который будет связан с показанием датчика, когда датчик 26А войдет в область зоны контакта 1004, определяется в одном варианте осуществления не на основании момента, когда на часть 980 воздействует струя, а на основании периода времени, который истек от последнего генерированного исходного опорного сигнала до входа датчика 26А в область зоны контакта 1004 (для временных сегментов отслеживания) или на основании физического расположения спрыскового устройства 1102 в поперечном направлении, когда датчик 26А входит в область зоны контакта 1004 (для физических сегментов отслеживания).

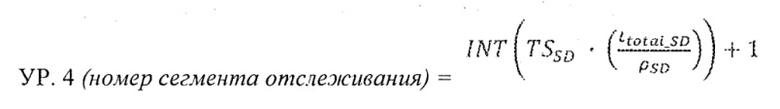

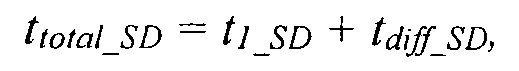

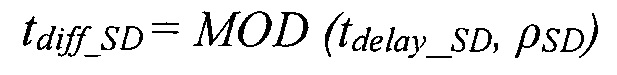

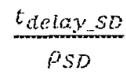

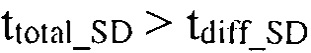

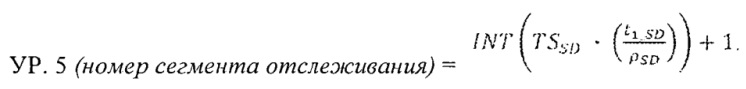

Альтернативно, конкретный сегмент отслеживания, который будет связан с показанием датчика, когда датчик 26А войдет в область зоны контакта 1004, может быть определен в соответствии с моментом времени, когда часть 980 сукна прошла под спрысковым устройством 1102. В частности, для временных сегментов отслеживания, например, период времени, который пройдет от момента, когда часть 980 сукна 913 прошла под спрысковым устройством 1102, и до момента, когда датчик 26А войдет в область зоны контакта 1004 одновременно с этой частью 980, можно использовать для определения того, когда часть 980 прошла под спрысковым устройством 1102. Период качания спрыскового устройства 1102 может быть разделен, например, на 200 равных временных сегментов, каждый из которых определяет временной сегмент отслеживания. Если до момента вхождения датчика 26А в область зоны контакта 1004 с последнего исходного опорного сигнала прошел период времени, ttotal_SD, то сегмент отслеживания, связываемый с этим показанием датчика, можно вычислить по формуле:

где:

INT(•) - функция, которая извлекает только целочисленную часть нецелочисленного числа,

TSSD - целое число сегментов отслеживания, относящихся к качанию спрыскового устройства 1102, которое в одном примере варианта осуществления равно "200";

ttotal_SD - период времени между моментом генерации последнего исходного опорного сигнала и моментом, когда датчик 26А вошел в область зоны контакта 1004; и

ρSD - период качания спрыскового устройства 1102.

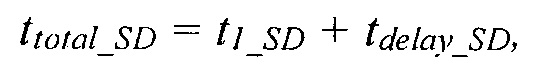

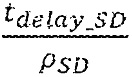

Можно считать, что период времени ttotal_SD включает два компонента t1-CD и tdelay_SD, так что

где:

t1_SD - период времени между моментом генерации последнего исходного опорного сигнала и моментом, когда часть 980 сукна 913 прошла под спрысковым устройством 1102, и

tdelay_SD - период времени, который прошел от момента, когда часть 980 прошла под спрысковым устройством 1102, до момента, когда часть 980 вошла в область зоны контакта 1004.