Изобретение относится к области изготовления полупроводниковых светоизлучающих приборов, а именно к способам создания и структурам светоизлучающих диодов.

Широко известна конструкция светоизлучающих диодов, состоящая из монтажной подложки для монтажа электрических контактов, расположенного на монтажной подложке как минимум одного светоизлучающего слоя, а так же керамического слоя, расположенного на пути света, излучаемого светоизлучающим слоем, который содержит материал, преобразующий длину волны (люминофор) (см. например, патент ЕР 2074656 от 01.07.2009 Пакет светового модуля, патентообладатель Koninkl Philips Electronics NV [NL] Philips Intellectual Property [DE], Кл МПК H01L 25/16; H01L 33/50).

Известен патент CN 104112812 от 22.10.2014 (патентообладатель ZHANG HONGWEI, кл. МПК C09K 11/78; C09K 11/80; H01L 33/50), в котором описано флуоресцентное тело (источник белого света), выполненное на основе n слоев (где n больше 1), имеющее как минимум один светоизлучающий слой и керамический люминофорный слой. Данная подложка может быть утонена до значений менее чем 100 мкм, благодаря чему могут быть устранены эффекты аберрации по краю от свечения разных длин волн от светоизлучающих слоев. Данное техническое решение выбрано в качестве прототипа.

Недостаток данного технического решения заключается в том, что устранение эффекта аберрации не вносит существенный вклад в снижение энергопотерь при переизлучении. В самом деле, эффект аберрации является причиной сравнительно небольших потерь излучения - на уровне нескольких процентов и даже десятых долей процента. Фактически влияние устранения эффекта аберрации на снижение энергетических потерь незаметно ни при лабораторных измерениях, ни при промышленных разбраковке и сортировке светоизлучающих диодов. Таким образом, данное изобретение, хотя и несет в себе очевидную пользу для выполнения тонких физических экспериментов, не имеет практической ценности в промышленном масштабе производства светоизлучающих приборов.

Задача настоящего изобретения заключается в создании светоизлучающего диода, обеспечивающего повышение эффективности светоизлучения. Технический результат заключается в увеличении эффективности светоизлучающего диода за счет снижения потерь энергии излучения, которые происходят в результате поглощения излучения нелюминесцирующими материалами как в люминофорном слое, так и в других слоях (структурах) светоизлучающего диода.

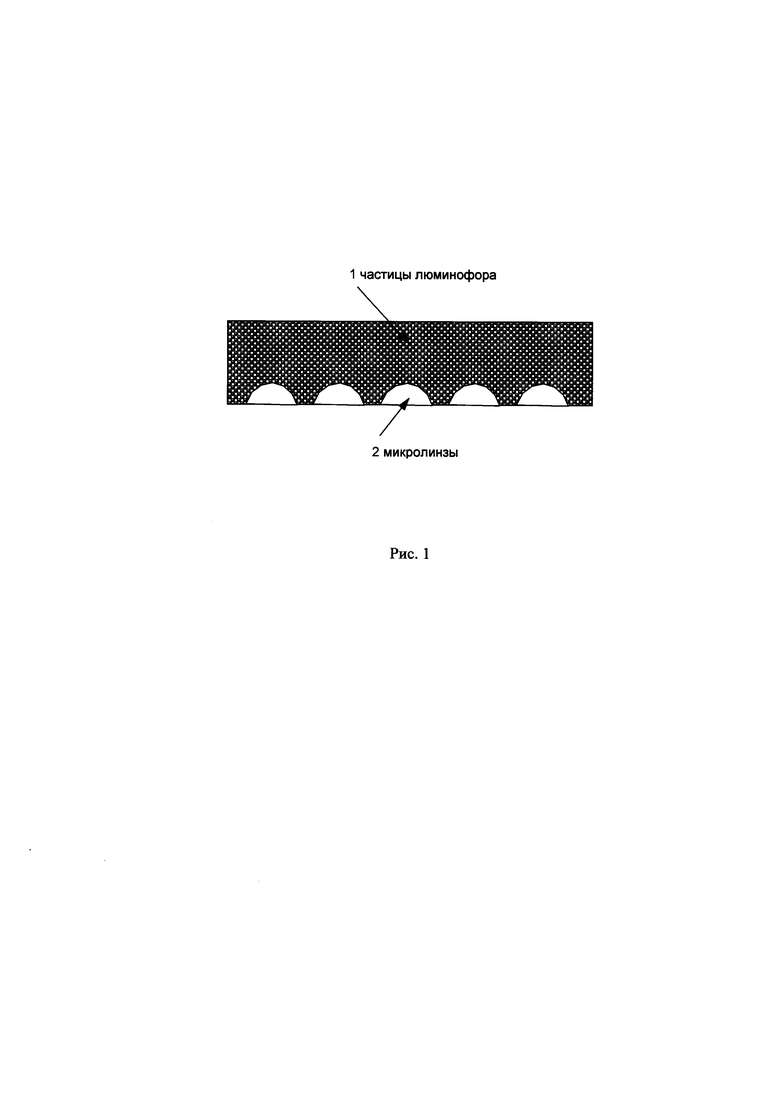

Технический результат достигается за счет того, что светоизлучающий диод, состоящий из n слоев, где n больше одного, включающий как минимум один светоизлучающий слой и один люминофорный слой, выполненный в виде тонкой керамической люминофорной пластины, отличается тем, что керамическая люминофорная пластина выполнена с низким содержанием неосновных нелюминисцирующих фаз менее 3% по массе, при этом профиль нижней поверхности керамической люминофорной пластины, обращенной к светоизлучающему слою, сформирован в виде вогнутых микролинз с характерным диаметром от 0,1 до 0,8 мкм.

Белые светоизлучающие диоды, выпускаемые в промышленных масштабах, характеризуются следующим способом получения белого света. Светоизлучающий слой диода в виде кристаллической эпитаксиальной пластины испускает синее излучение при прохождении электрического тока. Синее излучение далее попадает в люминофорный слой, который за счет действия люминесцирующей фазы переводит часть синего излучения в желтое излучение. Результирующая смесь синего и желтого излучения дает белый свет. Эти физические процессы характеризуются некоторыми потерями энергии. При этом основные потери, связанные с получением белого света зависят от эффективности преобразования синего излучения люминофорным слоем. То есть, чем эффективнее люминофорный слой забирает в себя синее излучение, и чем меньше тепловых потерь возникает при его преобразовании в желтое излучение, тем эффективнее получается белый светоизлучающий диод.

Керамическая люминофорная пластина выполняет роль преобразователя, который помимо обычной функции - перевода синего излучения светоизлучающего слоя в желтое излучение люминофора, необходимое для получения результирующего белого излучения, - обеспечивает снижение потерь энергии излучения.

При этом первая особенность люминофорной пластины, а именно, низкое содержание неосновных, т.е. нелюминесцирующих, фаз, обеспечивает снижение потерь энергии, связанных с тепловым рассеянием синего излучения, происходящим при поглощении этого излучения нелюминесцирующими фазами внутри люминофорной пластины. Таким образом, повышается эффективность преобразования попавшего в люминофорный слой синего излучения.

Вторая особенность люминофорной пластины, то есть, профилирование нижней поверхности люминофорного керамического слоя, снижает потери энергии, связанные с отражением от люминофорного слоя синего излучения. Таким образом, повышается эффективность захвата синего излучения люминофорным слоем.

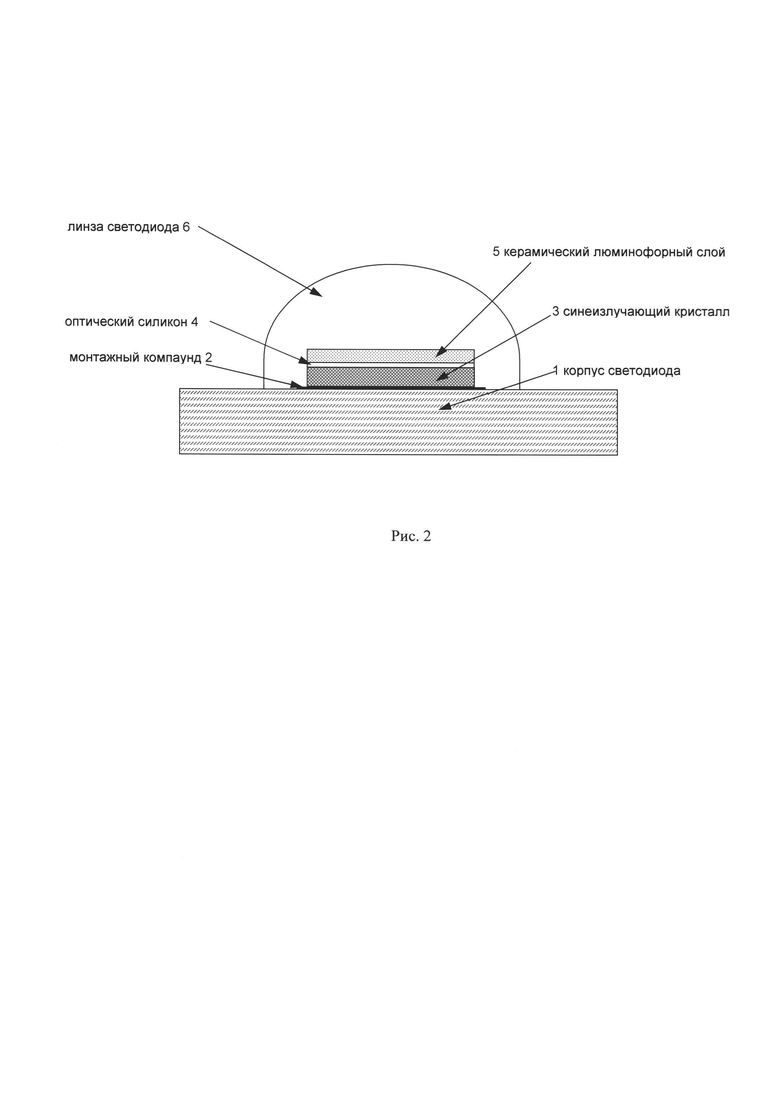

На рисунке 1 изображена керамическая люминофоная пластина в разрезе, содержащая частицы люминофора 1 в плотной упаковке и микролинзы 2. На рисунке 2 изображен пример реализации светоизлучающего диода. Светоизлучающий диод состоит из корпуса светодиода 1, монтажного компаунда 2, синеизлучающего кристалла 3, оптического силикона 4, керамического люминофорного слоя 5. Полупроводниковая композитная структура закрыта линзой 6 светодиода.

Предлагаемое решение применимо для всех возможных вариантов изготовления светоизлучающего слоя. Как правило, светоизлучающий слой изготавливается методом выращивания с применением металлорганической эпитаксии из газовой фазы на подложке из сапфира. При выращивании формируется комбинация эпитаксиальных слоев из нитрида галлия и нитрида галлия и индия, представляющая собой монтажный компаунд 2. Итоговая толщина эпитаксиальной пластины после финишного нанесения контактов из сплава на основе золота составляет около 100 мкм. Далее светоизлучающий слой, представляющий собой синеизлучающий кристалл 3 толщиной около 100 мкм и, например, с квадратным основанием размером 1×1 мм, может быть смонтирован в корпус светодиода 1 методом точечной автоматической пайки.

Керамический люминофорный слой 5 формируют отдельно. Для этого может быть применен современный метод изготовления тонкослойной керамики. Материалами для исходной смеси являются порошковый люминофор высокого качества с характерным размером частиц 8-10 нм и связующее вещество, в качестве которого может выступать, например, мелкодисперсный порошок оптического кварцевого стекла. При этом, частицы люминофора за счет высокого кристаллического совершенства отличаются формой, близкой к высокосимметричным многогранникам, например, кубооктаэдру. Эта форма позволяет спрессовать их наиболее плотным образом, доведя содержание неосновной нелюминесцирующей связки до минимальных значений (не более 3 масс. %). Высокое оптическое пропускание материала связки также уменьшает потери излучения при поглощении ею синего излучения. Далее, исходную смесь формируют в листы толщиной от 50 мкм, и прессуют при изостатическом давлении в диапазоне 20-30 МПа. При этом оригинальная форма для прессования имеет выступы для формирования на нижней стороне люминофорного слоя микролинз диаметром от 0,1 до 0,8 мкм, которые изготавливают точными методами лазерной обработки или плазмохимического травления. После прессования люминофорный слой разрезают на отдельные элементы размерами 1×1×0,1 мм, которые устанавливают поверх кристалла 3 с помощью машины автоматической посадки и крепят с помощью оптического силикона 4. После этого корпус светодиода 1 с образованной композитной структурой закрывают линзой 6 светодиода.

Предлагаемое изобретение позволяет увеличить эффективность светоизлучающего диода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО, ВКЛЮЧАЮЩЕЕ В СЕБЯ ЛЮМИНЕСЦЕНТНУЮ КЕРАМИКУ И СВЕТОРАССЕИВАЮЩИЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2457582C2 |

| СВЕТОИЗЛУЧАЮЩИЙ ПРИБОР, ВКЛЮЧАЮЩИЙ В СЕБЯ ФОТОННЫЙ КРИСТАЛЛ И ЛЮМИНЕСЦЕНТНУЮ КЕРАМИКУ | 2008 |

|

RU2479072C2 |

| ОСВЕТИТЕЛЬНАЯ СИСТЕМА, СОДЕРЖАЩАЯ МОНОЛИТНЫЙ КЕРАМИЧЕСКИЙ ЛЮМИНЕСЦЕНТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2455731C2 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО С ПОКРЫТИЕМ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА НЕГО | 2009 |

|

RU2503092C2 |

| ПОЛУПРОВОДНИКОВЫЙ СВЕТОИЗЛУЧАЮЩИЙ ДИОД С КОНВЕРСИЕЙ ДЛИНЫ ВОЛНЫ | 2010 |

|

RU2550753C2 |

| СВЕТОДИОДНЫЙ ИСТОЧНИК СВЕТА (ВАРИАНТЫ) | 2013 |

|

RU2569312C2 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ФИЛЬТР (ВАРИАНТЫ) | 2007 |

|

RU2457580C2 |

| МЕТОД ВЫРАЩИВАНИЯ НЕПОЛЯРНЫХ ЭПИТАКСИАЛЬНЫХ ГЕТЕРОСТРУКТУР НА ОСНОВЕ НИТРИДОВ ЭЛЕМЕНТОВ III ГРУППЫ | 2006 |

|

RU2315135C2 |

| СВЕТОИЗЛУЧАЮЩИЙ ПРИБОР С ПРЕОБРАЗУЮЩИМ ДЛИНУ ВОЛНЫ БОКОВЫМ ПОКРЫТИЕМ | 2013 |

|

RU2639565C2 |

| ИСТОЧНИК СВЕТА, ВКЛЮЧАЮЩИЙ В СЕБЯ ОТРАЖАЮЩИЙ, ПРЕОБРАЗУЮЩИЙ ДЛИНУ ВОЛНЫ СЛОЙ | 2008 |

|

RU2481671C2 |

Изобретение относится к структурам светоизлучающих диодов. Светоизлучающий диод состоит из n слоев, где n больше одного, и включает как минимум один светоизлучающий слой и один люминофорный слой, выполненный в виде тонкой керамической люминофорной пластины, при этом керамическая люминофорная пластина выполнена с низким содержанием неосновных нелюминисцирующих фаз менее 3% по массе, при этом профиль нижней поверхности керамической люминофорной пластины, обращенной к светоизлучающему слою, сформирован в виде вогнутых микролинз с характерным диаметром от 0,1 до 0,8 мкм. Изобретение обеспечивает увеличение эффективности светоизлучающего диода за счет снижения потерь энергии излучения, которые происходят в результате поглощения излучения нелюминесцирующими материалами как в люминофорном слое, так и в других слоях (структурах) светоизлучающего диода. 2 ил.

Светоизлучающий диод, состоящий из n слоев, где n больше одного, включающий как минимум один светоизлучающий слой и один люминофорный слой, выполненный в виде тонкой керамической люминофорной пластины, отличающийся тем, что керамическая люминофорная пластина выполнена с низким содержанием неосновных нелюминисцирующих фаз менее 3% по массе, при этом профиль нижней поверхности керамической люминофорной пластины, обращенной к светоизлучающему слою, сформирован в виде вогнутых микролинз с характерным диаметром от 0,1 до 0,8 мкм.

| СВЕТОИЗЛУЧАЮЩИЙ ДИОД | 2011 |

|

RU2451365C1 |

| ОПОРНОЕ КОЛЬЦО К АППАРАТУ ВНЕШНЕЙ ФИКСАЦИИ | 1994 |

|

RU2074668C1 |

| СВЕТОДИОДНЫЙ МОДУЛЬ | 2010 |

|

RU2442240C1 |

| US 2015270451 A1, 24.09.2015. | |||

Авторы

Даты

2018-09-11—Публикация

2017-08-08—Подача