Настоящее изобретение относится к вращающемуся патрону для зажима хвостовой части, выполняющего операцию обрабатывающего инструмента, содержащий корпус с цилиндрическим отверстием концентричным с его осью вращения, причем периферийная поверхность зажимной части отверстия приспособлена, чтобы прикладывать зажимное усилие вокруг периферии хвостовой части инструмента, когда он установлен в патроне, чтобы фиксировать инструмент в четко определенном положении в патроне, при этом патрон также снабжен вспомогательным средством для предотвращения вытягивания, чтобы предотвратить самопроизвольное вытягивание инструмента в осевом направлении отверстия в процессе операции обработки резанием, а также вспомогательным средством предотвращения поворота для предотвращения самопроизвольного поворота в по меньшей мере одном направлении по отношению к патрону в процессе операции обработки резанием.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Патроны для закрепления хвостовой части вращающегося обрабатывающего инструмента такого, как, например, фреза или сверло, длительное время хорошо известны в технологии обрабатывающей промышленности, особенно для обработки заготовок из стали или других металлов, а также, например, дерева и пластиков. Такой патрон в свою очередь устанавливается в специально предназначенный станок для приведения во вращение. Обычно, прикрепление инструмента выполняется посредством чисто фрикционного зажима так, что зажимные поверхности в зажимном отверстии патрона стягиваются вокруг хвостовой части. Зажимное усилие может быть создано различными путями такими, как механическое смещение зажимных губок внутрь зажимного отверстия, гидравлический изгиб зажимной пластины или втулки внутрь зажимного отверстия или термическое обжатие корпуса патрона вокруг хвостовой части.

Одна проблема с чисто фрикционным зажимом хвостовой части обрабатывающего инструмента состоит в том, что, несмотря на приложение максимально возможного зажимного усилия, обрабатывающий инструмент в процессе операции может иметь склонность к повороту и/или смещению в осевом направлении по отношению к патрону. Причина этого обычно может быть найдена в комбинации вибраций, которым инструмент подвергается в процессе операции обработки резанием, особенно когда обработка выполняется с высокой скоростью вращения, и высоких тангенциальных и осевых силах действующих на инструмент в процессе операции.

Упомянутая выше проблема преодолевается посредством фрикционного зажимного патрона и фрезы, раскрытых в патенте США 8505893, в котором внутренняя концевая часть фрезы выполнена с винтовыми или L-образными стопорящими канавками, которые приспособлены, чтобы входить во взаимодействие с шариками или стопорящими элементами в форме штифтов. В альтернативном варианте в этом документе периферийная поверхность на внутренней концевой части хвостовика обрабатывающего инструмента выполнена с охватываемой резьбой, которая находится во взаимодействии с охватывающей резьбой во внутренней части отверстия. В патроне, образованном подобным образом, обрабатывающий инструмент будет, вследствие стопорящих канавок или резьб, предотвращен от поворота в по меньшей мере одном направлении, а также предотвращен от вытягивания в осевом направлении из отверстия.

Однако, патрон и обрабатывающий инструмент, раскрытые в патенте США 8505893, имеют также несколько недостатков. Поскольку наружная поверхность хвостовика инструмента выполнена с некоторыми типами резьб или стопорных канавок, на зажимную зону между патроном и инструментом будет оказано негативное воздействие тем или иным образом. Например, зажимная часть патрона с гидравлическим расширением не полностью подходит для зажима вокруг резьб или канавок, поскольку это может вызвать постоянную деформацию гидравлически изгибаемой втулки внутри патрона. Также, стопорные элементы в форме шариков или штифтов не должны иметь возможность проникать в каналы и пространства для гидравлической жидкости между изгибаемой втулкой и корпусом патрона, а охватывающая резьба не может быть образована на изгибаемой втулке. Соответственно, в этом случае зажимная часть патрона должна быть сделана короче, что приведет к снижению фрикционных зажимных сил, действующих на инструмент или альтернативно сделает хвостовик инструмента и отверстие патрона более длинными, что увеличит количество материала для изготовления инструмента и, следовательно, увеличит стоимость, а также потребует больше пространства внутри патрона, который соответственно также должен быть выполнен длиннее. Для патрона с втягиваемой втулкой с механическим приводом стопорные элементы в форме шариков или штифтов усложнят конструкцию и нарушат функционирование зажимных губок, к тому же охватывающая резьба не может быть образована на зажимных губках. Соответственно зажимная зона между зажимными губками и хвостовиком инструмента будет уменьшена вследствие резьб или стопорящих канавок с уменьшенным в результате фрикционным зажимным усилием, если это не компенсируется удлинением хвостовика инструмента и отверстия патрона. Также, в случае патрона с термическим расширением резьба или стопорные канавки могут уменьшить фрикционное зажимное усилие, которое может быть компенсировано удлинением хвостовика инструмента и отверстия патрона. Кроме того, как выяснилось, в случае разрушения обрабатывающего инструмента так, что только хвостовик инструмента остается внутри отверстия патрона, остаток хвостовика очень трудно удалить из отверстия патрона. В дополнение к выше упомянутым недостаткам вариант имеющий охватываемую резьбу на наружной поверхности хвостовика инструмента и охватывающую резьбу внутри отверстия патрона будет сложным и, следовательно, дорогим в изготовлении, поскольку охватывающая резьба должна быть образована вблизи дна довольно узкого отверстия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы обеспечить вращающийся патрон в соответствии с ограничительной частью пункта 1 формулы изобретения, который дополнительно имеет возможность закреплять вращающийся выполняющий операцию обрабатывающий инструмент путем приложения фрикционного зажимного усилия вокруг хвостовой части инструмента, также простым и надежным образом имеет возможность стопорить инструмент в патроне против поворота в по меньшей мере одном направлении и против вытягивания из патрона в осевом направлении, а также освобождать инструмент из патрона. По меньшей мере, эта задача решается посредством патрона в соответствии с п. 1 формулы изобретения.

Соответственно основой изобретения является представление о том, что эта задача может быть решена посредством патрона, содержащего крепежный элемент, имеющий возможность позиционирования во внутренней части отверстия и прикрепления к хвостовой части, чтобы быть зажатым так, что инструмент и крепежный элемент будут предотвращены от вытягивания наружу в осевом направлении, а также предотвращены от поворота в по меньшей мере одном направлении по отношению друг к другу. Корпус вращающегося патрона также содержит средство предотвращения осевого вытягивания наружу, а также средство для предотвращения поворота в по меньшей мере одном направлении, приспособленные для взаимодействия с крепежным элементом. Имеется несколько преимуществ выполнения средств предотвращения вытягивания и поворота обрабатывающего инструмента в виде вспомогательного крепежного элемента. Например, в случае, если необходимо изменить направление вращения инструмента, необходимо заменить только инструмент и крепежный элемент без необходимости замены корпуса патрона в целом. Также в случае разрушения обрабатывающего инструмента так, что только хвостовик инструмента остается внутри отверстия патрона, легко освободить остаток хвостовика инструмента путем разъединения крепежного элемента от корпуса патрона.

В соответствии с общим замыслом изобретения патрон в соответствии с изобретением может быть образован множеством различных способов. Например, в описанных ниже и иллюстрированных вариантах изобретения контактное соединение между хвостовиком инструмента и крепежным элементом образовано в виде конической резьбы или байонетного соединения, при этом охватываемые участки конической резьбы и байонетного соединения образованы на конце хвостовой части тогда, как охватывающие участки образованы в крепежном элементе. Однако, следует понимать, что множество других типов контактных соединений могут быть возможны в объеме формулы изобретения. Например, путем образования резьб как обычных прямых резьб на хвостовой части, имеющих постоянное поперечное сечение, или образования охватываемых участков резьб или байонетного соединения в крепежном элементе, а охватывающих участков - в хвостовой части. Также, байонетное соединение может быть образовано множеством различных способов, например, в виде выступающих штифтов в одном из крепежного элемента или хвостовой части, которые приспособлены для вхождения в контакт с канавками, выполненными на другом. Одним преимуществом, связанным с контактным соединением, в форме конической резьбы или байонетного соединения является то, что инструмент и крепежный элемент могут быть прикреплены или разъединены друг от друга посредством достаточно короткого поворота инструмента, в большинстве случаев от четверти до половины полного оборота, что делает соединение легким и быстрым. Прямая резьба, с дугой стороны, требует большего поворота, по меньшей мере одного полного поворота и в большинстве случаев нескольких полных поворотов.

Как коническая резьба, так и байонетное соединение, как описано здесь, образуют соединение, которое предотвращает вытягивание хвостовика в осевом направлении из крепежного элемента, а также поворот хвостовика в одном направлении по отношению к крепежному элементу. Однако байонетное соединение может также быть спроектировано так, чтобы стопорить хвостовик инструмента от поворота в обоих направлениях, например, посредством упругого смещения байонетного соединения так, что крепежный элемент и хвостовая часть толкаются в направлении друг от друга и выступающая часть байонетного соединения на одном из крепежного элемента или хвостовика толкается в выемку в другом.

Также, каждый из крепежного элемента и корпуса патрона обеспечен средствами предотвращения осевого вытягивания, а также средствами предотвращения поворота, которые расположены для взаимодействия таким образом, чтобы дать возможность соединения крепежного элемента и корпуса патрона вместе для предотвращения осевого вытягивания, а также предотвращения поворота. В описанном здесь и иллюстрированном первом варианте средства предотвращения поворота выполнены в форме шлицев в осевом направлении на наружной стороне крепежного элемента и ответных внутренних шлицев внутри установочной части отверстия патрона, которые приспособлены для взаимодействия друг с другом, чтобы закрепить крепежный элемент от поворота в обоих направлениях. Однако, следует понимать, что средства предотвращения поворота крепежного элемента могут быть выполнены множеством различных способов. Например, как единственный гребень в единственной канавке или как винтовые шлицы, имеющие угол по отношению к осевому направлению. Средства предотвращения вытягивания выполнены в форме винта, имеющего наружные резьбы, которые приспособлены для взаимодействия при повороте с ответными внутренними резьбами внутри корпуса патрона, а также внутри отверстия крепежного элемента для того, чтобы закрепить их вместе в осевом направлении.

Во втором варианте крепежный элемент сформирован с вилкой, имеющей две ножки на ее внутренней концевой части. Ножки вилки на их внутренних поверхностях выполнены с диагонально противоположно направленными канавками. Два стопорящих стержня, которые регулируемо телескопически соединены и расположены в отверстии поперечном к осевому направлению патрона продолжаются через пространство между ножками вилки. Стопорящие стержни выполнены с направляющими поверхностями, имеющими диагонально противоположно направленные гребни, которые ответны и находятся во взаимодействии с диагонально противоположно направленными канавками в ножках вилки крепежного элемента. Соответственно, стопорящие стержни и крепежный элемент взаимодействуют посредством диагонально противоположно направленных канавок и гребней, а также посредством ножек вилки, чтобы предотвратить вытягивание крепежного элемента в осевом направлении и поворот в обоих направлениях. Более точно функция взаимодействия между крепежным элементом и стопорящими стержнями будет описана в отношении детального описания представленного в качестве примера варианта.

Другим аспектом настоящего изобретения является задача обеспечения патрона, посредством которого вылет инструмента из патрона, имеющего крепежный элемент в соответствии с изобретением, может быть легко регулируемым. Эта задача может быть достигнута посредством патрона по пункту 2 формулы изобретения.

Соответственно, основой изобретения соответствующей этому аспекту является представление о том, что эта задача может быть достигнута посредством патрона, в котором положение крепежного элемента является непрерывно регулируемо смещаемым и стопорящимся в различных позициях в корпусе патрона. Большое преимущество патрона, сконструированного таким способом, состоит в том, что глубина обработки обрабатывающим инструментом может быть тщательно регулируемой для прецизионной обработки с высоким качеством.

Хотя оба описанных здесь и иллюстрированных варианта относятся к гидравлически управляемым зажимным патронам, следует понимать, что изобретение применимо ко всем типам зажимных патронов таким, как механически и термически управляемые зажимные патроны.

Следует отметить, что термины внутренний, внутрь и подобные, использованные здесь в описании и формуле изобретения относятся к направлению, если смотреть со стороны от входа в отверстие патрона вдоль оси вращения корпуса патрона. Термины наружный, наружу и подобные относятся соответственно к противоположному направлению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Представленные в качестве примера варианты изобретения будут здесь описаны с отсылками на чертежи, на которых:

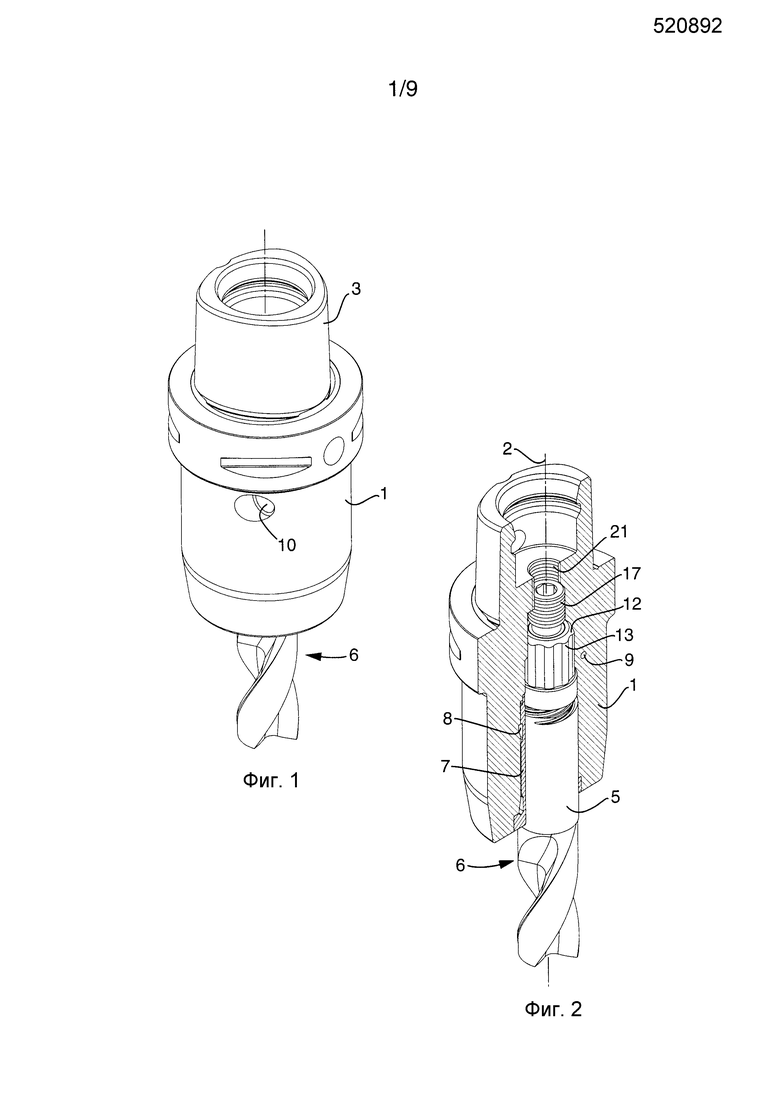

Фиг. 1 является видом в перспективе на патрон в соответствии с первым вариантом изобретения, который содержит в себе хвостовик концевой фрезы;

Фиг. 2 является продольным сечением в перспективе патрона на фиг. 1;

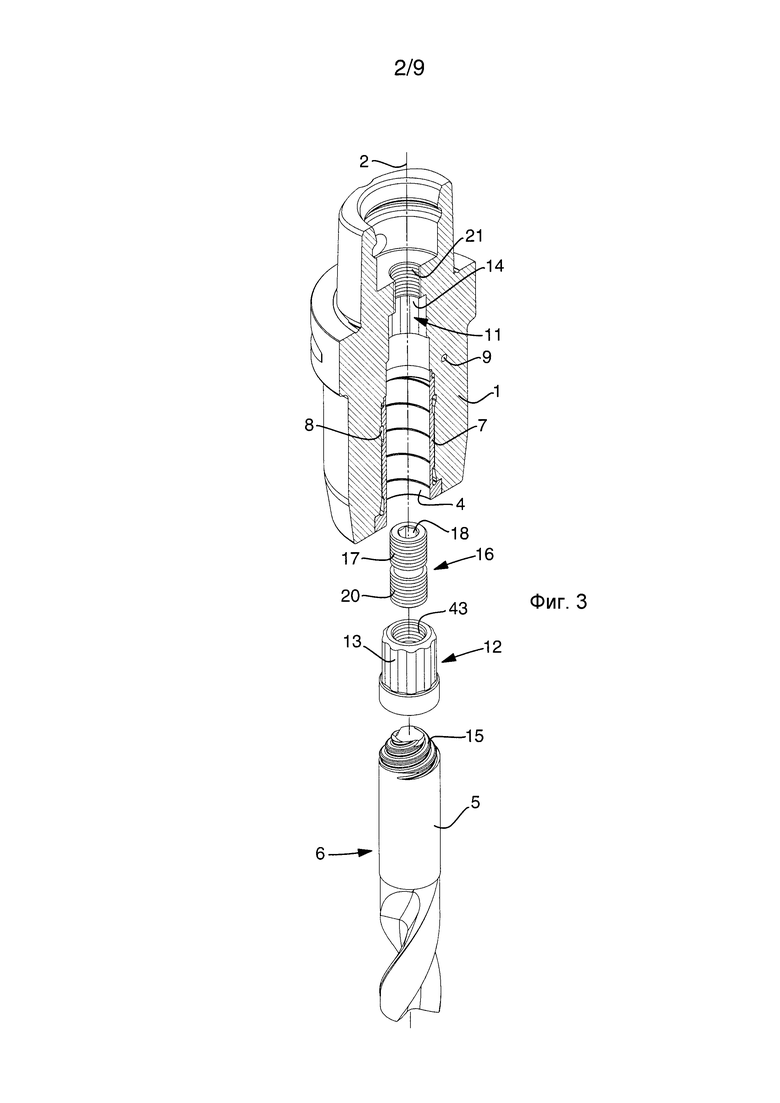

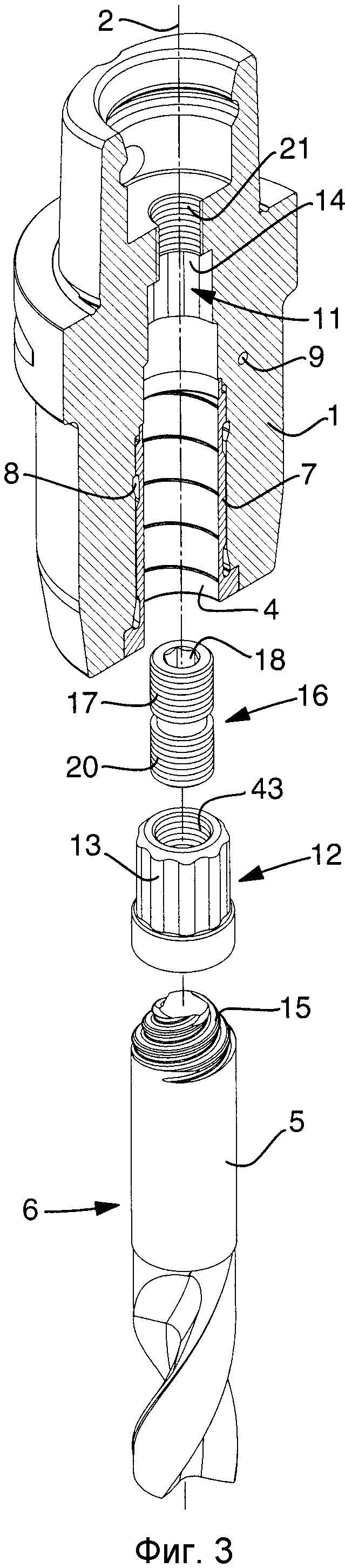

Фиг. 3 является видом в перспективе в разобранном состоянии патрона на фиг. 2;

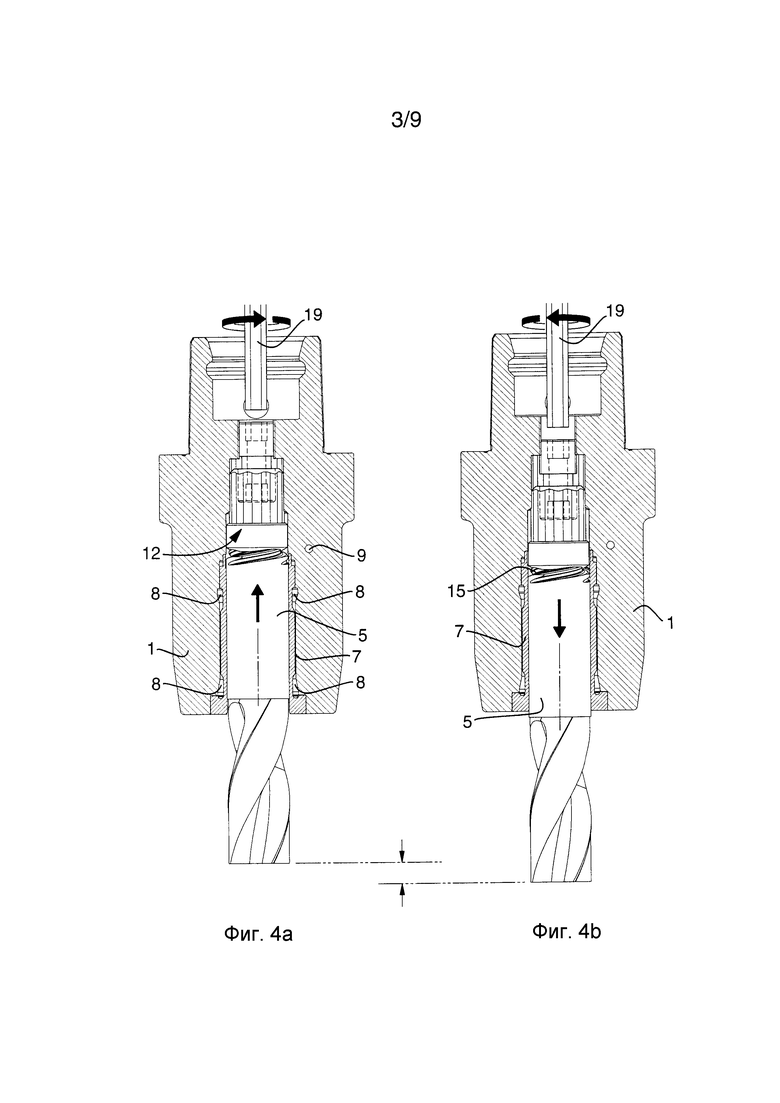

Фиг. 4а-4b являются продольными сечениями патрона в соответствии с фиг. 1-3, показывающими хвостовик концевой фрезы в двух различных выступающих положениях;

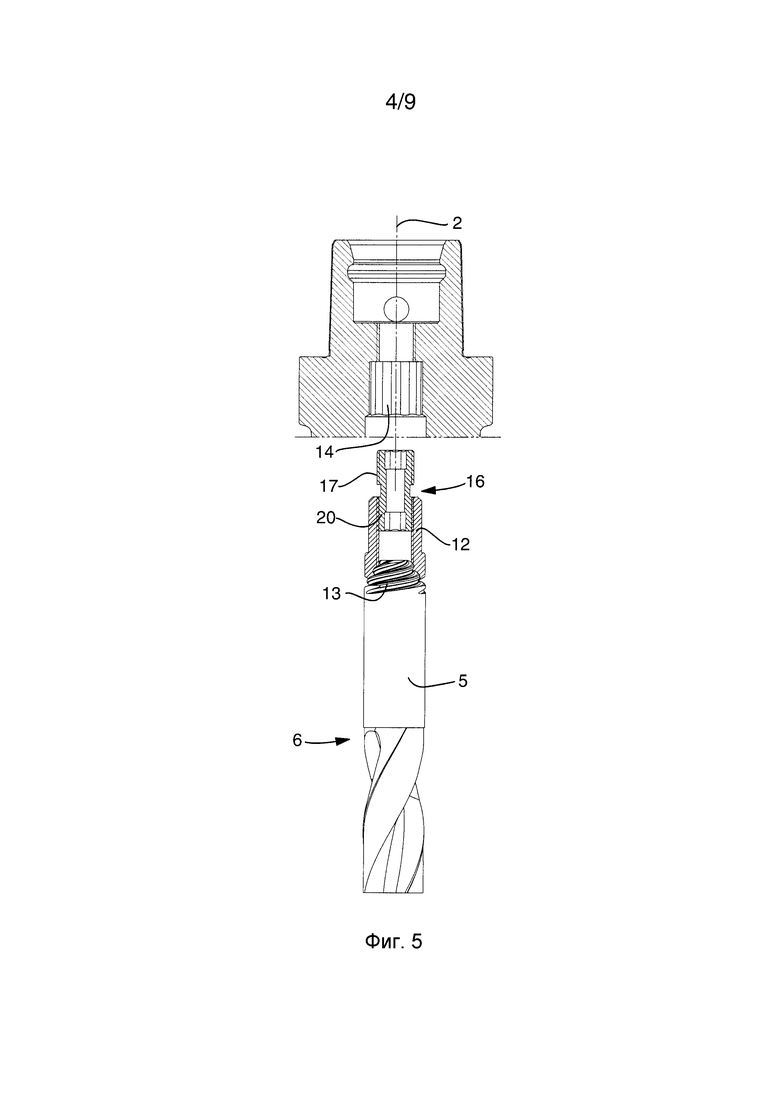

Фиг. 5 является продольным сечением в частично разобранном состоянии части патрона, показывающий механизм для регулирования вылета хвостовика концевой фрезы из патрона;

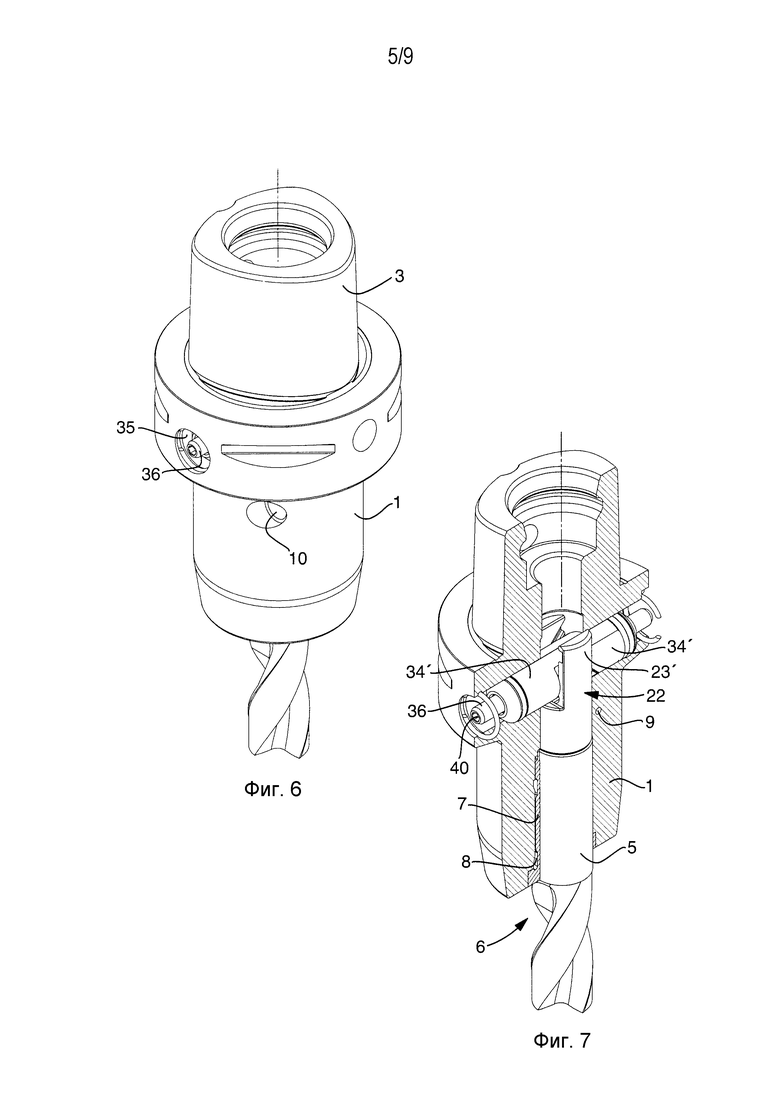

Фиг. 6 является видом в перспективе на патрон в соответствии со вторым вариантом изобретения, который содержит в себе хвостовик концевой фрезы;

Фиг. 7 является видом в перспективе на продольное сечение патрона на фиг. 6;

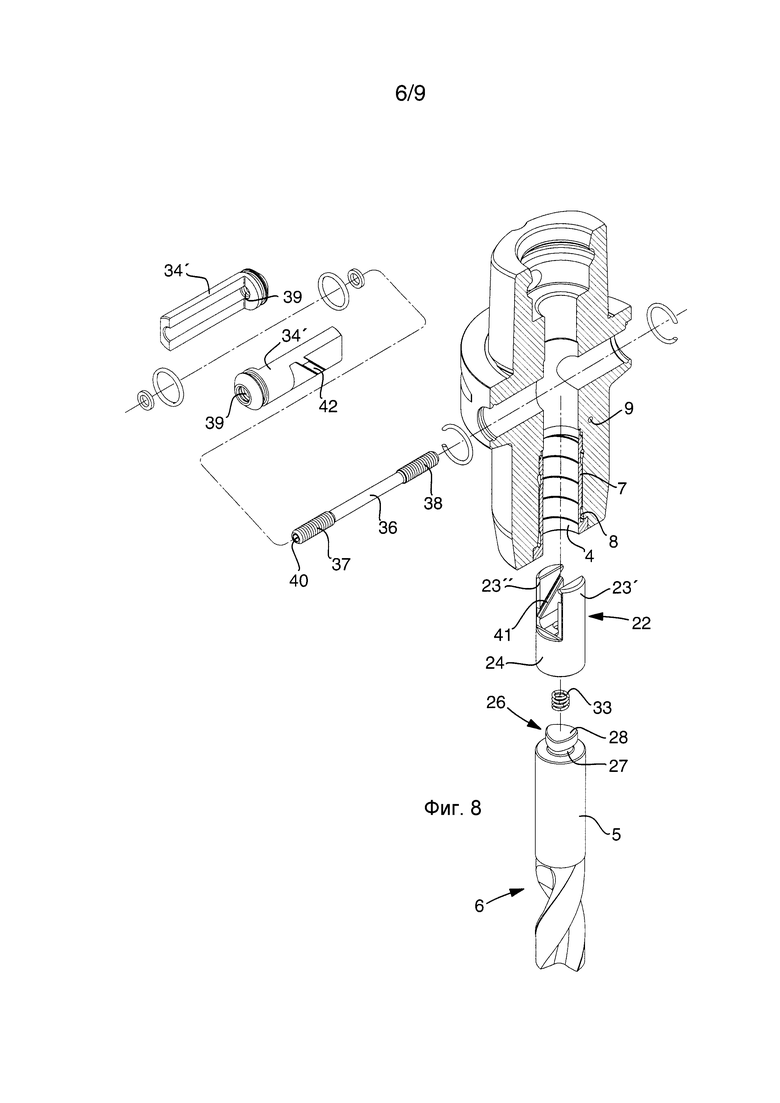

Фиг. 8 является видом в перспективе в разобранном состоянии патрона на фиг. 7;

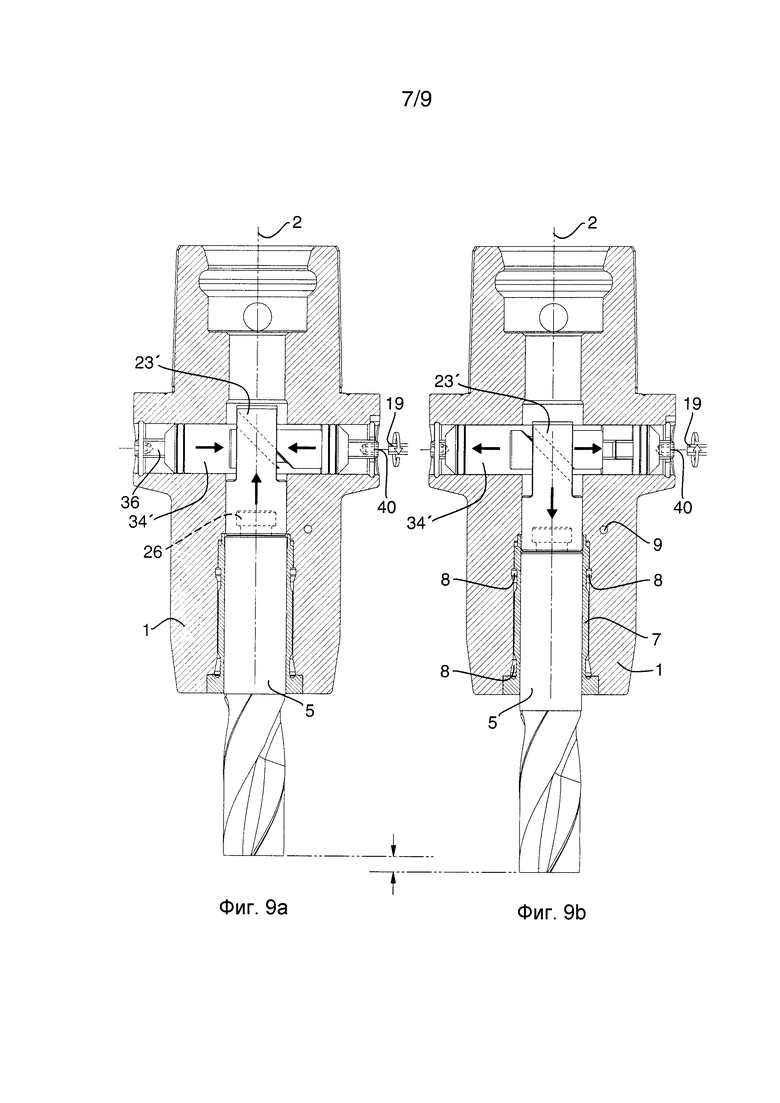

Фиг. 9а-9b являются продольными сечениями патрона в соответствии с фиг. 6-8, показывающими хвостовик концевой фрезы в двух различных выступающих положениях;

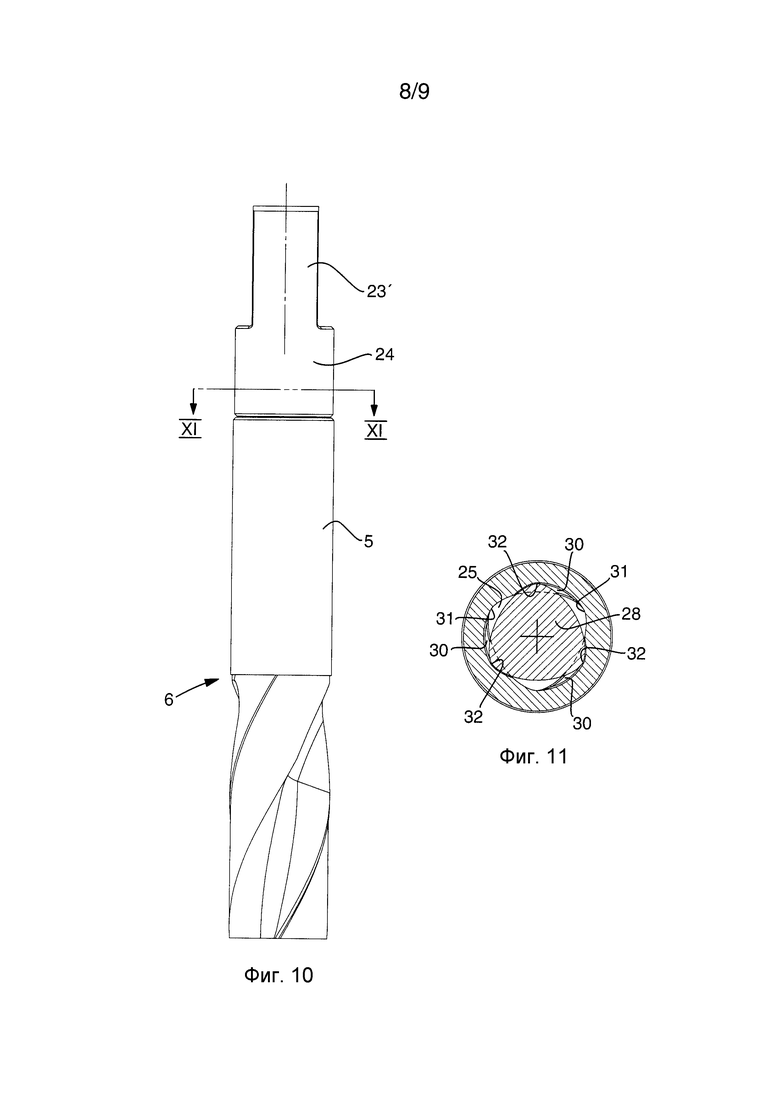

Фиг. 10 является видом на хвостовик концевой фрезы и крепежный элемент в собранном состоянии;

Фиг. 11 является поперечным сечением вдоль линии XI-XI на фиг. 10, показывающим байонетное соединение между хвостовиком концевой фрезы и крепежным элементом;

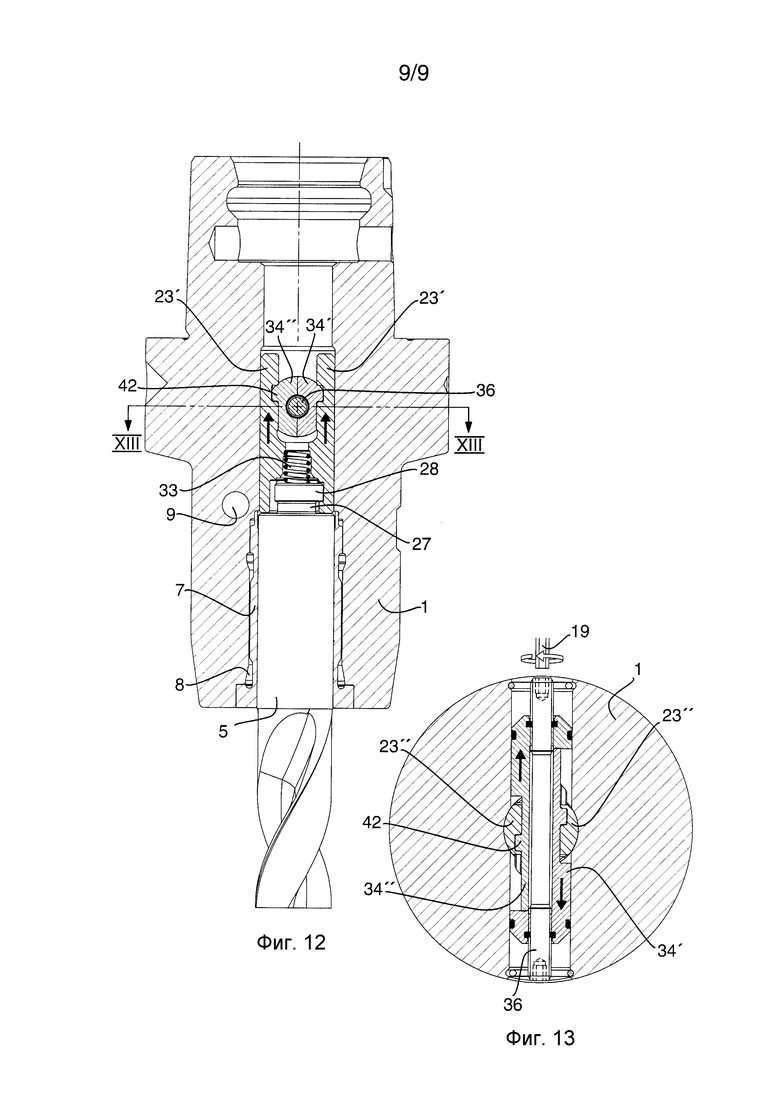

Фиг. 12 является продольным сечением корпуса патрона и крепежного элемента, показывающим байонетное соединение между хвостовиком концевой фрезы и крепежным элементом, а также комбинированные средства для предотвращения вытягивания и механизм регулирования вылета для хвостовика концевой фрезы; и

Фиг. 13 является поперечным сечением вдоль линии XIII-XIII на фиг. 12, показывающим механизм регулирования вылета для хвостовика концевой фрезы.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ИЗОБРЕТЕНИЯ

Первый вариант патрона в соответствии с изобретением теперь будет описан с отсылками на фиг. 1-5. Патрон содержит основной вращающийся симметричный корпус 1 в основном из однородного металлического материала, который вращается вокруг оси 2 вращения. Корпус патрона на одном конце выполнен с присоединительной частью 3, которая в вариантах, показанных здесь, имеет форму конического некруглого вала хорошо известного типа, который приспособлен для закрепления в соответствующем шпинделе станка, имеющем привод от двигателя. На противоположном конце корпуса патрона выполнено круглое цилиндрическое отверстие 4, которое приспособлено для размещения зажима хвостовика 5 обрабатывающего инструмента 6. Хвостовик обрабатывающего инструмента в форме хвостовика концевой фрезы показан вставленным в отверстие патрона на различных чертежах.

Патрон относится к типу, который зажимает хвостовик инструмента посредством гидравлического давления. С этой целью патрон снабжен гидравлическим зажимным элементом в форме достаточно тонкостенной зажимной втулки 7, вставленной в отверстие патрона, как лучше всего видно на фиг. 4а-b. Известным самим по себе способом втулка, по меньшей мере, в ее концах соединена с корпусом патрона 1 плотным образом, непроницаемым для газа и жидкости, например, посредством пайки. Промежуточная часть втулки между ее концами не взаимодействует с корпусом патрона и каналы 8 для рабочей жидкости гидравлической системы расположены в пространстве между втулкой 7 и корпусом 1 патрона, в которые находящаяся под давлением рабочая жидкость для гидравлической системы может быть подана через гидравлический подающий канал 9 от не показанного средства создания давления, которое, например, может быть выполнено в виде гидравлического поршня, управляемого посредством винта или чего-то подобного, который расположен внутри отверстия 10 в корпусе 1 патрона, как видно, например, на фиг. 1 и 6. Когда рабочая жидкость гидравлической системы под давлением вводится в пространство между втулкой 7 и корпусом 1 патрона, втулка будет стремиться изогнуться внутрь и соответственно обжать вокруг хвостовик 5 инструмента.

В соответствии с изобретением патрон снабжен крепежным элементом, который является позиционируемым в установочной части 11 расположенной во внутреннем конце отверстия 4 патрона. В первом варианте изобретения, показанном на фиг. 1-5, крепежный элемент в основном выполнен в виде втулки 12, имеющей в основном круглое поперечное сечение. На наружной поверхности втулки выполнены шлицы 13, имеющие канавки и гребни в осевом направлении. Установочная часть 11 имеет в основном круглое поперечное сечение и образована со шлицами 14, имеющими канавки и гребни в осевом направлении вокруг ее периферии, которые являются ответными шлицам 13 втулки 12 так, что втулка может быть вставлена по посадке скольжения в установочную часть 11. Соответственно, когда втулка 12 размещена в установочной части, она будет предотвращена от поворота, но будет иметь возможность смещения в осевом направлении. Предпочтительно, канавки шлицов на периферии установочной части могут иметь частично круглую форму в поперечном сечении. Имея канавки такой формы, они могут быть легко обработаны посредством концевой фрезы с хвостовиком, применение которой является целесообразным вследствие ограниченного пространства в конце отверстия патрона. Соответственно, также является предпочтительным, чтобы гребни шлицов крепежного элемента имели частично круглую форму в поперечном сечении.

В первом варианте обрабатывающий инструмент 6 в форме концевой фрезы с хвостовиком прикреплен к крепежному элементу 12 в форме втулки посредством конической охватываемой резьбы 15, образованной на конце хвостовика 5 инструмента, которая может быть ввернута в соответствующую коническую охватывающую резьбу в наружном конце втулки. Это показано наилучшим образом на фиг. 3 и 5. Когда инструмент 6 введен во взаимодействие с крепежным элементом 12, инструмент может быть предотвращен от вытягивания наружу в осевом направлении из крепежного элемента и также предотвращен от поворота в одном направлении по отношению к крепежному элементу.

Крепежный элемент 12 в свою очередь прикреплен к корпусу 1 патрона посредством регулировочного винта 16 с двумя резьбами, как показано на фиг. 3, имеющего правую резьбу 17 на одной концевой части, на конце которой сформировано соответствующее образование для взаимодействия, например, в форме отверстия 18 под шестигранный ключ, для взаимодействия и поворота посредством инструмента, например, шестигранного ключа 19. На другой концевой части регулировочного винта образована левая резьба 20. Правая резьба 17 может быть ввернута в соответствующую правую охватывающую резьбу в отверстии 21 внутри корпуса патрона во внутреннем конце установочной части для крепежного элемента тогда, как левая резьба 20 может быть ввернута в соответствующую левую охватывающую резьбу в отверстии 43 во внутреннем конце крепежного элемента 12.

В описанном выше патроне инструмент 6 может быть надежно установлен в отверстии патрона с одной стороны посредством зажимного усилия от гидравлического давления, действующего на хвостовик 5 инструмента от изгибаемой втулки 7, и с другой стороны предотвращен от вытягивания наружу в осевом направлении, а также от поворота в одном направлении посредством резьбового соединения между хвостовиком 5 инструмента и крепежным элементом 12, который в свою очередь предотвращен от вращения по отношению к корпусу 1 патрона посредством соединения шлицов 13, 14 между крепежным элементом 12 и установочной частью 11 корпуса патрона, а также предотвращен от вытягивания наружу из корпуса патрона посредством регулировочного винта 16 с двумя резьбами, соединенного с крепежным элементом 12 и корпусом 1 патрона. Далее, посредством патрона длина вылета инструмента 6 из корпуса 1 патрона может быть легко отрегулирована, как это схематически показано на фиг. 4а и 4b. Более точно, перед зажимом хвостовика 5 инструмента путем приложения гидравлического давления к зажимной втулке 7 длина вылета может быть отрегулирована посредством поворота регулировочного винта 16 при помощи инструмента, например шестигранного ключа 19, от внутреннего конца корпуса патрона. Путем поворота шестигранного ключа в направлении, как показано на фиг. 4а, крепежный элемент 12 может, вследствие соединения шлицов 13, 14, быть втянут дальше в установочную часть 11 корпуса патрона и при этом также втянет дальше в отверстие 4 патрона обрабатывающий инструмент 6. Когда, с другой стороны, шестигранный ключ 19 поворачивается в противоположном направлении, как показано на фиг. 4b, крепежный элемент 12 будет смещен наружу от установочной части 11, и обрабатывающий инструмент 6 также будет смещен наружу по отношению к отверстию патрона. Когда будет достигнута точная длина вылета обрабатывающего инструмента, гидравлическое давление прикладывается к зажимной втулке 7, которая соответственно будет обжата вокруг хвостовика 5 инструмента.

Второй вариант предложенного патрона, как показано на фиг. 6-13, имеет наружный вид, как можно видеть на фиг. 6, похожий на первый вариант. Соответственно, также этот патрон содержит основной вращающийся симметричный корпус 1 в основном из однородного металлического материала, который имеет возможность вращения вокруг оси 2 вращения. На одном конце корпуса патрона выполнена присоединительная часть 3, которая в показанных здесь вариантах образована в виде конического некруглого вала хорошо известного типа, который приспособлен для закрепления в не показанном соответствующем имеющем привод от двигателя шпинделе станка. На противоположном конце корпуса патрона выполнено круглое цилиндрическое отверстие 4 патрона, которое приспособлено для размещения и зажима хвостовика 5 обрабатывающего инструмента 6. Хвостовик обрабатывающего инструмента в форме концевой фрезы с хвостовиком показан вставленным в отверстие патрона на различных чертежах. Также этот патрон относится к такому типу, который зажимает хвостовик инструмента посредством гидравлического давления. Для этой цели патрон снабжен гидравлическим зажимным элементом в форме достаточно тонкостенной зажимной втулки 7, вставленной в отверстие патрона, как лучше всего видно на фиг. 9а и 9b. Зажимная втулка является идентичной и действует тем же образом, как зажимная втулка, описанная в отношении первого варианта.

Однако, патрон в соответствии с этим вариантом отличается от первого варианта тем, что крепежный элемент, регулировочный механизм крепежного элемента и соединение между хвостовиком инструмента и крепежным элементом сконструированы иначе. Здесь, крепежный элемент имеет в целом форму вилки 22, имеющей две ножки 23’, 23”, выступающие внутрь в осевом направлении от цилиндрического базового участка 24, имеющего круглое поперечное сечение, и который на наружном конце выполнен с охватывающим байонетным соединительным участком 25, соответствующим охватываемому байонетному соединительному участку 26 во внутреннем конце хвостовика 5 инструмента.

Байонетное соединение 25, 26 показано более детально на фиг. 11, которая является поперечным сечением по линии XI-XI на фиг. 10, которая показывает крепежный элемент 22 и обрабатывающий инструмент 6 в собранном состоянии. Как очевидно из фиг. 11 в сочетании с фиг. 9а и 9b, охватываемый байонетный соединительный участок 26 инструмента образован на хвостовой части 27, имеющей круглое поперечное сечение и расположенной наиболее близко к хвостовику инструмента, и внутренней головной частью 28, имеющей в какой-то степени «треугольную» форму. Охватывающий байонетный соединительный участок 25 имеет в какой-то степени «треугольное» входное отверстие, расположенное наиболее близко, к наружному концу крепежного элемента 22, через которое треугольная головка 28 охватываемого байонетного соединительного участка 26 может проходить. Внутрь от треугольного входного отверстия охватывающий байонетный соединительный участок 25 образован с выемками 30 в областях между вершинами 31 треугольного входного отверстия так, что, когда треугольная головка 28 охватываемого байонетного соединительного участка 26 проходит треугольное входное отверстие охватывающего байонетного соединительного участка, охватываемый и охватывающий байонетные соединительные участки могут взаимодействовать друг с другом путем дальнейшего вспомогательного поворота хвостовика 5 инструмента по отношению к крепежному элементу 22 в положении, показанном на фиг. 11. В этом положении вершины 32 треугольной головки 28 охватываемого байонетного соединительного участка 26 будут застопорены в выемках 30 от вытягивания наружу в осевом направлении, а также от поворота в одном направлении. Как является очевидным из фиг. 12, патрон снабжен также пружиной 33 во внутреннем конце охватывающего байонетного соединительного участка 25, действующей так, чтобы давить на охватываемый байонетный соединительный участок 26 и соответственно также на обрабатывающий инструмент 6 в осевом направлении наружу.

С отсылкой на фиг. 7, 8, 9а, 9b, 12 и 13 далее следует описание средств предотвращения вытягивания наружу и предотвращения поворота крепежного элемента 22, а также механизма регулирования длины осевого вылета обрабатывающего инструмента 6 из патрона. Как очевидно из фигур, стопорящие стержни 34’, 34” установлены в отверстии 35 поперечном к осевому направлению патрона и продолжаются через пространство между ножками 23’, 23” вилки и частично перекрывающими друг друга. Стопорящие стержни регулируемо телескопически соединены посредством регулирующего стержня 36, имеющего одну правую резьбу 37 и одну левую резьбу 38. Регулирующий стержень продолжается через и с взаимодействием по резьбе в отверстии 39 в каждом из стопорящих стержней так, что при повороте регулирующего стержня 36 в одном направлении посредством соответствующего инструмента такого, как шестигранный ключ 19 во взаимодействии с отверстием под шестигранный ключ 40 на одном из концов регулирующего стержня, направляющие стрежни 34’, 34” будут смещены в направлении наружу друг от друга, и при повороте регулирующего стержня в другом направлении стопорящие стержни будут смещены в направлении друг к другу. Кроме того, ножки 23’, 23” вилки на внутренних поверхностях, обращенных друг к другу, выполнены с диагонально противоположно направленными канавками 41, а стопорящие стержни выполнены с направляющими поверхностями, которые в собранном состоянии механизма обращены в противоположных направлениях и выполнены с диагонально противоположно направленными гребнями 42. В собранном состоянии механизма диагонально противоположно направленные канавки 41 ножек вилки и диагонально противоположно направленные гребни 42 стопорящих стержней находятся во взаимодействии друг с другом так, что вытягивание наружу крепежного элемента в осевом направлении и, следовательно, также обрабатывающего инструмента предотвращено. Поскольку крепежный элемент 22 образован в виде вилки и стопорящие стержни продолжаются через промежуточное пространство между двумя ножками вилки, крепежный элемент будет также предотвращен от поворота в обоих направлениях.

На фиг. 9а и 9b показан процесс регулирования дины вылета обрабатывающего инструмента 6 из патрона. При повороте регулировочного стержня 36 в одном направлении посредством шестигранного ключа 19, как показано на фиг. 9а, стопорящие стержни 34’, 34” будут синхронно смещены в направлении друг к другу. Соответственно, взаимодействие между диагонально противоположно направленными гребнями 42 стопорящих стержней и диагонально противоположно направленными канавками 41 ножек 23’, 23” вилки вызовет отвод крепежного элемента 22 и, следовательно, также обрабатывающего инструмента 6 в патрон. С другой стороны, при повороте регулировочного стержня 36 в противоположном направлении, как показано на фиг. 9b, крепежный элемент и обрабатывающий инструмент будут синхронно смещены в направлении наружу из патрона. Синхронное смещение стопорящих стержней является преимуществом, поскольку вследствие этого динамический баланс патрона будет поддерживаться независимо от длины вылета обрабатывающего инструмента. Преимуществом является также возможность регулирования длины вылета обрабатывающего инструмента от направления поперечного к оси вращения патрона, поскольку при этом возможно регулировать длину вылета, когда патрон установлен на станке. Для патрона в соответствии с первым вариантом необходимо сначала удалить патрон со станка перед выполнением регулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОР, ПРЕДОТВРАЩАЮЩИЙ ВЫТЯГИВАНИЕ ИНСТРУМЕНТОВ ИЗ ДЕРЖАТЕЛЕЙ С ГНЕЗДОМ ДЛЯ ИНСТРУМЕНТА | 2007 |

|

RU2454299C2 |

| ОГРАНИЧИТЕЛЬ ДЛЯ СВЕРЛИЛЬНОГО, ФРЕЗЕРНОГО ИЛИ ЗЕНКОВОЧНОГО ИНСТРУМЕНТА | 2015 |

|

RU2673366C2 |

| КРЕПЕЖНОЕ СРЕДСТВО С ОДНОСТОРОННИМ ДОСТУПОМ | 2017 |

|

RU2667955C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| БУРОВАЯ КОРОБКА ШАХТНОГО БУРА | 1994 |

|

RU2110389C1 |

| САНИТАРНО-ТЕХНИЧЕСКОЕ УСТРОЙСТВО | 2004 |

|

RU2349821C2 |

| Патрон для крепления метчика | 1985 |

|

SU1373482A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2003 |

|

RU2265500C2 |

| ПАТРОН ДЛЯ КРЕПЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 2005 |

|

RU2304491C2 |

| ПАТРОН-ЭЛЕВАТОР | 2004 |

|

RU2278946C2 |

Патрон содержит корпус (1), выполненный с цилиндрическим отверстием (4), концентричным оси (2) вращения корпуса, причем периферийные поверхности зажимной части (7) отверстия предназначены для фиксирования инструмента в патроне. Патрон снабжен вспомогательным средством предотвращения вытягивания наружу и поворота, которое содержит крепежный элемент (12), имеющий возможность позиционирования во внутренней части отверстия (4) и прикрепления к хвостовой части (5), чтобы быть зажатым так, что инструмент (6) и крепежный элемент будут предотвращены от вытягивания наружу в осевом направлении, а также предотвращены от поворота в по меньшей мере одном направлении по отношению друг к другу. Корпус (1) патрона также содержит средство для предотвращения осевого вытягивания наружу и средство для предотвращения поворота в по меньшей мере одном направлении, приспособленные для взаимодействия с крепежным элементом. Достигается повышение надежности закрепления инструмента. 14 з.п. ф-лы, 13 ил.

1. Вращающийся патрон для зажима хвостовой части (5) вращающегося обрабатывающего инструмента (6) для выполнения операций механической обработки, содержащий корпус (1), выполненный с цилиндрическим отверстием (4), концентричным оси (2) вращения корпуса, причем периферийные поверхности зажимной части (7) отверстия приспособлены для приложения зажимного усилия вокруг периферии хвостовой части инструмента, когда он установлен в патроне, чтобы фиксировать инструмент в четко определенном положении в патроне, при этом патрон снабжен вспомогательным средством для предотвращения самопроизвольного вытягивания наружу инструмента в осевом направлении отверстия в процессе операции механической обработки и вспомогательным средством для предотвращения самопроизвольного поворота в по меньшей мере одном направлении по отношению к патрону в процессе операции механической обработки, отличающийся тем, что вспомогательное средство для предотвращения вытягивания наружу и поворота содержит крепежный элемент (12, 22), имеющий возможность позиционирования во внутренней части отверстия (4) и прикрепления к хвостовой части (5), чтобы быть зажатым так, что инструмент (6) и крепежный элемент предотвращены от вытягивания наружу в осевом направлении и поворота в по меньшей мере одном направлении по отношению друг к другу, при этом корпус (1) содержит средство предотвращения осевого вытягивания наружу и средство предотвращения поворота в по меньшей мере одном направлении для взаимодействия с крепежным элементом.

2. Патрон по п. 1, в котором крепежный элемент выполнен с возможностью непрерывного регулируемого осевого смещения и стопорения в различных позициях в корпусе патрона.

3. Патрон по п. 1 или 2, в котором регулировочный элемент выполнен в виде втулки со шлицами на наружной поверхности, имеющими канавки и гребни в осевом направлении, которые приспособлены для взаимодействия с ответными шлицами на установочной части корпуса патрона.

4. Патрон по п. 1 или 2, в котором крепежный элемент выполнен с резьбовым отверстием в его внутреннем конце, а корпус патрона выполнен с резьбовым отверстием внутри установочной части так, что крепежный элемент прикреплен к корпусу патрона посредством винта.

5. Патрон по п. 4, в котором винт выполнен в виде регулировочного винта для регулирования осевого положения крепежного элемента внутри корпуса патрона и длины вылета обрабатывающего инструмента из корпуса патрона.

6. Патрон по п. 4, в котором регулировочный винт образован с одной правой резьбой и одной левой резьбой.

7. Патрон по п. 1 или 2, в котором крепежный элемент образован в виде вилки, имеющей две ножки, выступающие в осевом направлении.

8. Патрон по п. 7, в котором средство предотвращения вытягивания наружу и поворота содержит стопорящий стержень, размещенный в отверстии в корпусе патрона, поперечном осевому направлению, и продолжающийся через пространство между ножками вилки.

9. Патрон по п. 7, в котором средство предотвращения вытягивания наружу и поворота содержит два стопорящих стержня, которые размещены в отверстии в корпусе патрона, поперечном к осевому направлению, и продолжаются через пространство между ножками вилки, причем стопорящие стержни выполнены регулируемо телескопически соединенными посредством регулирующего стержня.

10. Патрон по п. 9, в котором стопорящие стержни выполнены с образованиями для взаимодействия, которые приспособлены, чтобы взаимодействовать с ответными образованиями для взаимодействия, выполненными на ножках вилки.

11. Патрон по п. 10, в котором образования для взаимодействия, выполненные на стопорящих стержнях и ножках вилки, сформированы в виде диагонально противоположно направленных канавок и гребней.

12. Патрон по любому из пп. 1, 2, 5, 8-11, в котором крепежный элемент выполнен с охватываемой или охватывающей резьбой в его наружном конце для взаимодействия с соответствующей резьбой на внутреннем конце хвостовика инструмента.

13. Патрон по п. 12, в котором резьба является конической по форме.

14. Патрон по любому из пп. 1, 2, 5, 8-11 или 13, в котором крепежный элемент выполнен с охватываемым или охватывающим байонетным соединительным участком для взаимодействия с ответным байонетным соединительным участком на внутреннем конце хвостовика инструмента.

15. Патрон по п. 14, который снабжен пружиной для байонетного соединительного участка, предназначенной для приложения усилия, действующего в осевом направлении наружу на хвостовик инструмента.

| US 8505893 B2, 13.08.2013 | |||

| Способ крепления хвостовых фрез и других подобных инструментов, устанавливаемых в конусе борштанги, например, горизонтально-расточного станка | 1959 |

|

SU121327A1 |

| 0 |

|

SU155076A1 | |

| ЦАНГОВЫЙ ПАТРОН ДЛЯ КРЕПЛЕНИЯ КОНЦЕВЫХ ФРЕЗ С ЦИЛИНДРИЧЕСКИМ ХВОСТОВИКОМ | 0 |

|

SU387791A1 |

| DE 8518206 U1, 01.08.1985. | |||

Авторы

Даты

2018-09-11—Публикация

2014-12-19—Подача