Изобретение относится к металлообработке, а именно к цанговым зажимным устройствам, и может быть использовано в сверлильных, фрезерных и других станках для закрепления инструментов типа сверл и фрез или заготовок, обладающих осевой симметрией.

Из патентной литературы известно зажимное устройство (цанговый патрон) по авторскому свидетельству СССР №1371791, кл. В 23 В 31/02, опубл. 07.02.87 г [1], содержащее корпус с установленной в его конусном гнезде цангой. Губки цанги зажимают инструмент при навинчивании накидной гайки на корпус патрона. Изобретение [1] направлено на расширение технологических возможностей за счет крепления патрона на шпинделях с присоединительными коническими поверхностями, угол которых меньше угла самоторможения. В связи с тем, что в патроне по изобретению [1] предусмотрен привод вращения накидной гайки только от руки, в нем ограничена величина момента кручения при операции зажима инструмента в патроне (при достижении определенного значения усилий, прикладываемых персоналом, руки начинают проскальзывать относительно наружной поверхности накидной гайки). Поэтому в патроне [1] можно зажимать инструменты только малого диаметра.

Из описания к авторскому свидетельству СССР №1745419, кл. В 23 В 31/02, опубл. 07.07.92 г [2] известна конструкция цангового патрона, предназначенного для крепления концевого режущего инструмента типа фрез. Решая задачу повышения надежности закрепления инструмента, авторы этого изобретения применили для радиального сближения губок цанги при зажиме инструмента вместо традиционной накидной гайки втулку с дифференциальной резьбой, которая размещена на корпусе патрона. Эта втулка при зажиме инструмента втягивает цангу в конусное гнездо корпуса патрона при помощи специального штифта, установленного в отверстиях хвостовой части цанги. В изобретении [2] так же, как и в изобретении [1], по причине использования приема закручивания резьбового соединения только от руки момент закручивания остается ограниченным, зависящим от условий трения на контакте рук обслуживающего персонала с цилиндрической поверхностью накидной гайки и от величины мускульной силы персонала. Кроме того, работа на растяжение средних элементов цанги в условиях переменных нагрузок, часто возникающих в практике металлообработки, может приводить к поломкам цанги вследствие вероятности зарождения и развития усталостных трещин.

На повышение надежности крепления инструмента в цанговом патроне направлено изобретение, известное из описания к авторскому свидетельству СССР №1473906, кл. В 23 В 31/02, опубл.23.04.89 г [3]. В основу изобретения [3] положена известная еще из патента США № 2708117, кл. 279-51, опубл. 1949 г [4] конструкция патрона с цангой, содержащей две конические разрезные втулки. Авторы изобретения [3] предложили ввести гидравлическую обратную связь между опорными втулками в виде выполненных в корпусе патрона каналов, равнорасположенных по окружности и заполненных упругой средой (гидропластом или резиной). Как следует из описания [3], такая конструкция не только повышает (по сравнению с техническим решением [4]) надежность крепления инструмента, но и увеличивает точность его центрирования в патроне. Однако и в конструктивном решении [3] остается необходимость операции вращения от руки накидной гайки и тем самым ограничивается величина усилия зажима. Кроме того, нельзя исключить возможность возникновения проблем с использованием упругой среды в условиях производства при сезонных понижениях температуры воздуха, т.к. физические свойства гидропласта и резины существенно зависят от температуры.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является зажимное устройство, раскрытое в описании к авторскому свидетельству СССР №528153, кл. В 23 С 5/26, В 23 В 31/02, опубл. 15.09.76 г [5](прототип), включающее связанный со шпинделем станка корпус с конусным отверстием, установленную в этом отверстии цангу с наружной конусной поверхностью, подшипник корпуса, установленный в стакане, закрепленном на станке, накидную гайку, навинченную на корпус со стороны его конусного отверстия, на которой снаружи выполнена цилиндрическая поверхность, предназначенная для охвата гайки руками, расположенный под стаканом тарелкообразный элемент с кулачками, а в нижнем торце стакана выполнены впадины, соответствующие упомянутым кулачкам.

Стакан подшипника зажимного устройства [5] состоит из двух частей. Одна часть стакана (внутренняя), непосредственно воспринимающая усилия от подшипника, неподвижно закреплена на станке, а другая часть (наружная) установлена на первой (внутренней) части с возможностью осевого перемещения и снабжена приводом, посредством которого осуществляется это осевое перемещение. Привод выполнен в виде рычага с пальцами, крепящими рычаг к наружной части стакана. Такая конструкция стакана вызывает необходимость увеличения диаметральных размеров устройства и приводит к увеличению его массы. Кроме того, в случае аварийного заедания в кулачковом соединении (т.е. в случае нерассоединения кулачков и впадин) при операциях зажима и разжима инструмента возможны значительные перегрузки приводного двигателя. К тому же разжим губок цанги устройства [5] может осуществляться только при наличии реверсивного электродвигателя привода шпинделя.

Техническим результатом, получаемым от реализации изобретения, является ускорение операций зажима и разжима инструмента, осуществляемых с помощью одного гаечного ключа, упрощение устройства и снижение его массы.

Указанный технический результат достигается тем, что в известном зажимном устройстве, включающем связанный со шпинделем станка корпус с конусным отверстием, установленную в этом отверстии цангу с наружной конусной поверхностью, подшипник корпуса, установленный в стакане, закрепленном на станке, накидную гайку, навинченную на корпус со стороны его конусного отверстия, на которой снаружи выполнена цилиндрическая поверхность, предназначенная для охвата гайки руками, расположенный под стаканом тарелкообразный элемент с кулачками, при этом в нижнем торце стакана выполнены впадины, соответствующие упомянутым кулачкам. Отличительной особенностью является то, что стакан подшипника выполнен в виде цельной детали, неподвижно закрепленной в станке, а тарелкообразный элемент выполнен в виде отдельного тарельчатого кулачкового диска с расположенными по его периферии и радиально направленными кулачками, установленного на корпусе устройства с возможностью осевого перемещения и подпружиненного посредством спиральной пружины сжатия, охватывающей корпус на уровне нижней части стакана подшипника, устройство снабжено гаечным ключом, на верхней части накидной гайки выполнены лыски для гаечного ключа, нижняя сторона тарельчатого кулачкового диска имеет выпуклую поверхность, предназначенную для облегчения установки губок гаечного ключа на лыски накидной гайки, а на губках гаечного ключа установлены подпружиненные упоры, предназначенные для контакта с тарельчатым кулачковым диском.

В частном случае нижняя поверхность тарельчатого кулачкового диска может быть выполнена в виде плоского кольцевого внутреннего участка, плавно переходящего в наружный участок, имеющий вид усеченного конуса, обращенного основанием вверх.

В другом частном случае нижняя поверхность тарельчатого кулачкового диска может быть выполнена в виде плоского кольцевого внутреннего участка, плавно переходящего в наружный участок с криволинейной поверхностью вращения, причем радиус кривизны образующей этой поверхности плавно увеличивается по направлению от оси к периферии.

В последнем частном случае образующая поверхности наружного участка может иметь вид кривой, отвечающей уравнению параболы второго порядка.

Верхняя часть корпуса устройства в частном случае может быть выполнена заодно со шпинделем станка, т.е. образовывать со шпинделем единую деталь.

Существо изобретения поясняется следующими чертежами.

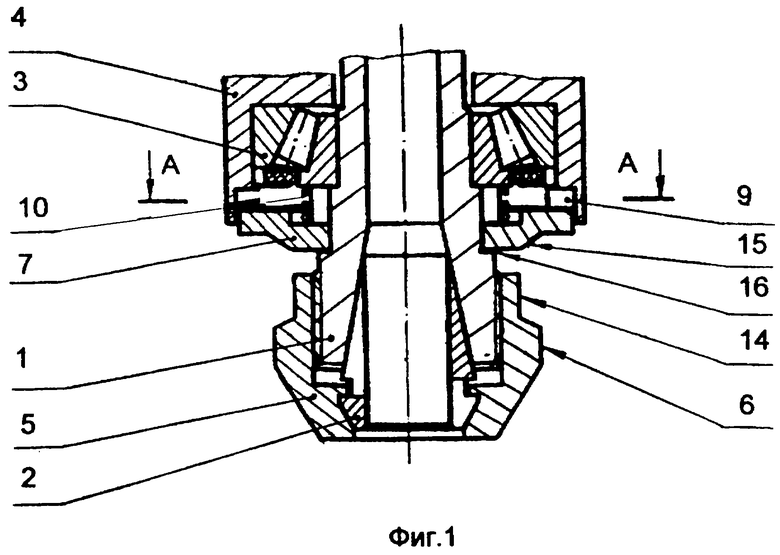

Фиг.1 - зажимное устройство, общий вид, вертикальный разрез. Положение деталей устройства при разжатых губках цанги.

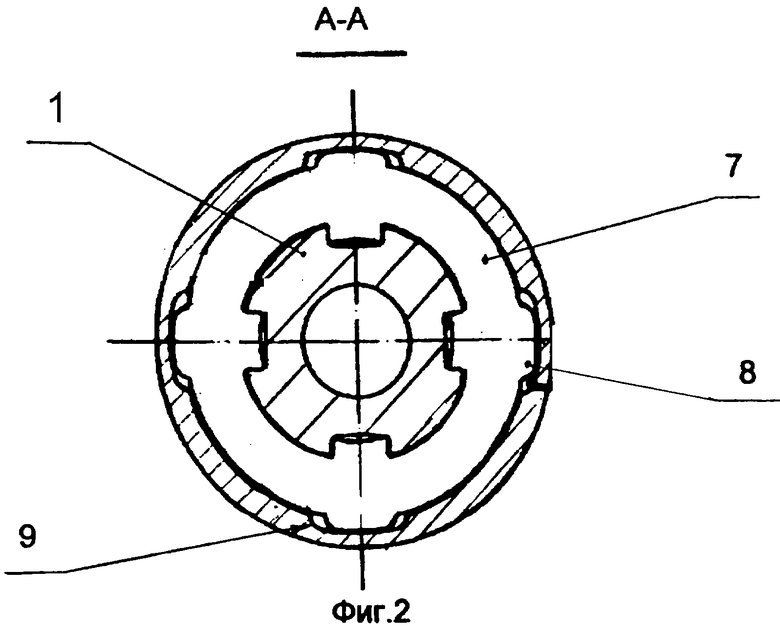

Фиг.2 - то же, разрез по А-А на фиг.1.

Фиг.3 - зажимное устройство, общий вид, вертикальный разрез, положение деталей устройства в момент осуществления зажима гаечным ключом (губки гаечного ключа условно показаны неразрезанными).

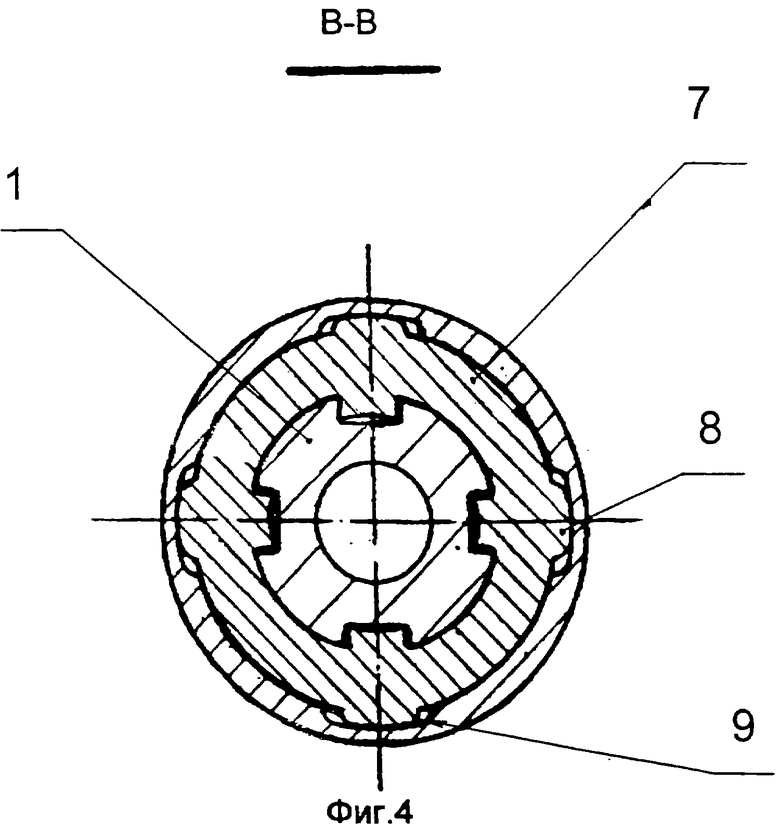

Фиг.4 - то же, разрез по В-В на фиг.3.

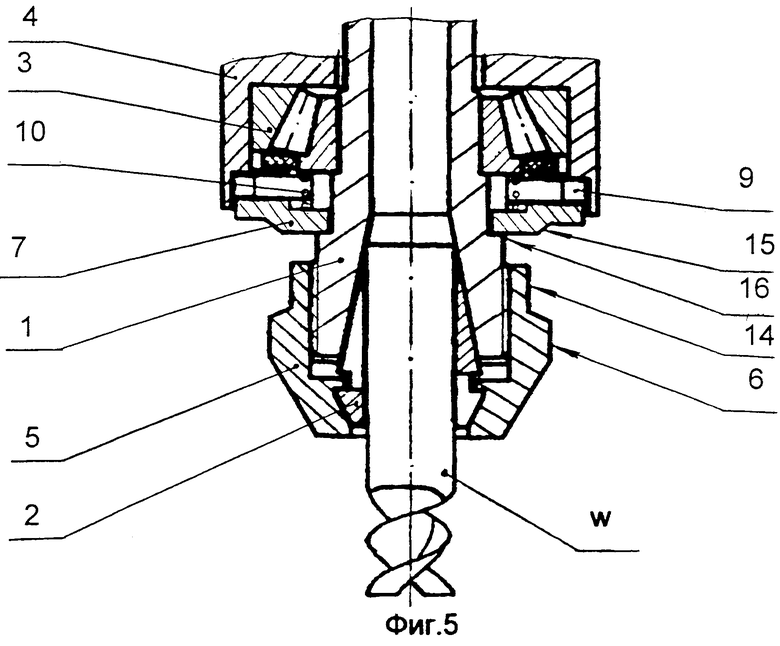

Фиг.5 - зажимное устройство, общий вид, вертикальный разрез, положение деталей устройства после операций по зажиму инструмента (гаечный ключ удален).

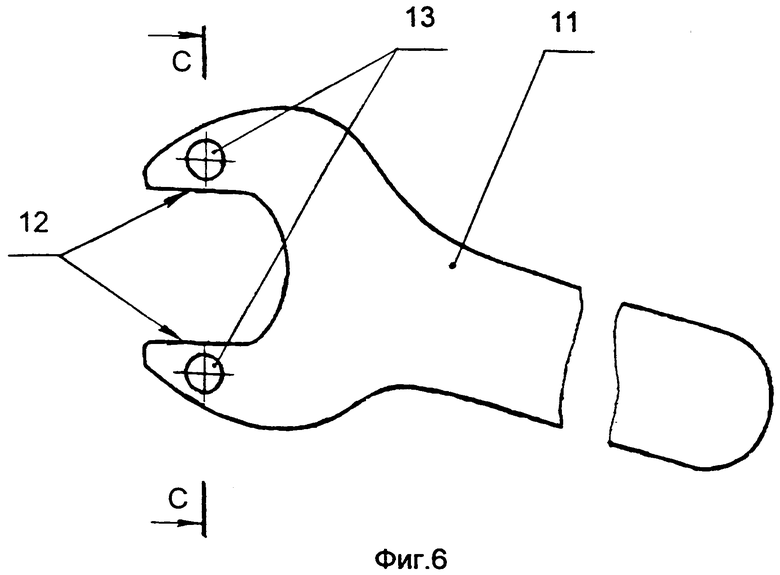

Фиг.6 - гаечный ключ, вид сверху.

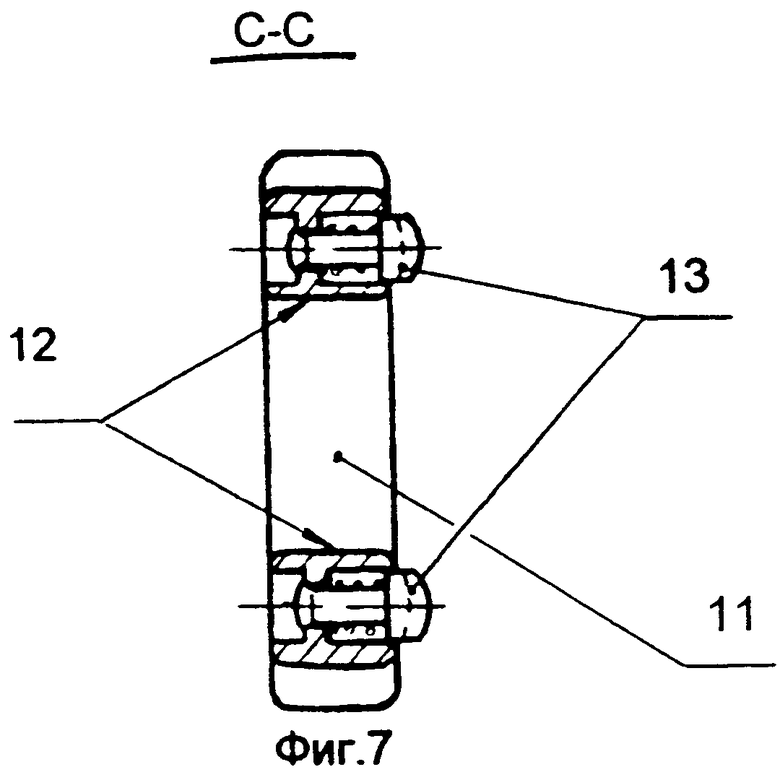

Фиг.7 - то же, разрез по С-С на фиг.6.

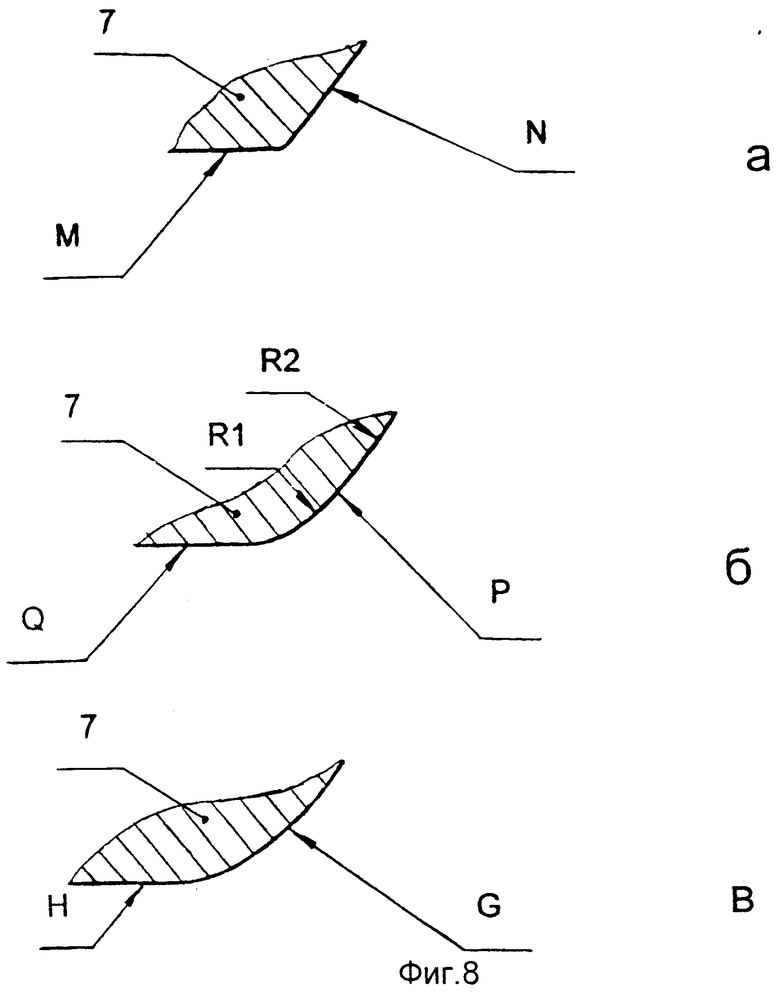

Фиг.8 - профиль нижней стороны тарельчатого кулачкового диска (фрагмент, масштаб увеличен), варианты а, б и в.

Как видно из фиг.1-5, основной частью зажимного устройства является корпус 1. Нижняя часть корпуса 1 полая, в ней выполнено конусное отверстие, в котором установлена цанга 2. Верхняя часть корпуса 1 может быть связана со шпинделем станка посредством конусного соединения или может непосредственно переходить в шпиндель, образуя с ним единую деталь. Заметим, что в данном описании авторы оперируют терминами "верх" и "низ", описывая устройство применительно к станку с вертикальной рабочей головкой. При необходимости описываемое устройство может быть применено не только в станке с вертикальной, но и с наклонной или даже с горизонтальной рабочей головкой, без изменения существа предлагаемого технического решения (хотя при этом, разумеется, термины "верх" и "низ" правильнее заменить терминами "хвостовая часть" и "передняя часть" или "задняя сторона" и "передняя сторона" соответственно).

Цанга 2 имеет конусную наружную поверхность, ответную поверхности конусного отверстия корпуса 1. Корпус 1 опирается на подшипник 3, который установлен в стакане 4. Стакан 4 выполнен в виде цельной детали и неподвижно закреплен в станке. На корпус 1 со стороны конического отверстия навинчена накидная гайка 5, имеющая снаружи участок 6 цилиндрической поверхности, предназначенный для охвата гайки руками с целью ее вращения. Под стаканом 4 расположен тарельчатый кулачковый диск 7 с расположенными по его периферии и радиально направленными кулачками 8. На нижнем торце стакана 4 выполнены впадины 9, соответствующие кулачкам 8 тарельчатого кулачкового диска 7. Тарельчатый кулачковый диск 7 установлен на корпусе 1 с возможностью осевого перемещения относительно него (например, установлен на продольных шлицах, выполненных на корпусе) и подпружинен посредством спиральной пружины сжатия 10, которая охватывает корпус 1 на уровне нижней части стакана 4. Устройство снабжено гаечным ключом 11 с губками 12 (см. фиг.6 и 7). Губки 12 гаечного ключа 11 имеют закрепленные на них и подпружиненные упоры 13. На верхней части накидной гайки 5 выполнены лыски (рабочие грани или плоскости) 14, предназначенные для контакта с плоскими рабочими гранями губок 12 гаечного ключа 11. Нижний торец тарельчатого кулачкового диска 7 имеет выпуклую поверхность 15, которая предназначена для облегчения установки губок 12 ключа 11 на лыски 14 накидной гайки 5. На внешней поверхности корпуса 1 выполнен уступ 16, служащий опорой для подпружиненного тарельчатого кулачкового диска 7.

На фиг.8 показаны частные случаи выполнения выпуклой поверхности 15 нижнего торца тарельчатого кулачкового диска 7, предназначенной для облегчения установки губок 12 гаечного ключа 11 на лыски 14 накидной гайки 5.

Выпуклая поверхность 15 может быть выполнена в частном случае в виде плоского кольцевого внутреннего участка М, плавно переходящего в наружный участок N, образованный усеченным конусом, обращенным основанием вверх (см. фиг.8 а).

В другом частном случае поверхность 15 нижнего торца тарельчатого кулачкового диска 7 может быть выполнена в виде плоского кольцевого внутреннего участка Q, плавно переходящего в наружный участок Р, выполненный в виде криволинейной поверхности вращения, радиус образующей которой R плавно увеличивается в направлении от оси патрона к периферии (показанные на фиг.8 б радиусы соответствуют неравенству R1<R2).

Кроме того, в частном случае возможен вариант выполнения выпуклой поверхности 15 нижнего торца тарельчатого кулачкового диска 7 в виде плоского кольцевого внутреннего участка Н, плавно переходящего в наружный участок, выполненный в виде криволинейной поверхности вращения. Образующая G криволинейной поверхности этого наружного участка имеет вид параболы второго порядка (см. фиг.8 в).

После разрезки цангу 2 разводят, т.е. ее губки (лепестки) термофиксируют в отведенном от оси положении. В результате цанга сама по себе стремится раскрыться и разжать хвостовик инструмента W.

Зажимное устройство работает следующим образом.

Цанга 2 перед работой находится в разжатом состоянии (см. фиг.1 и 2). Она не испытывает давления со стороны стенок конусного отверстия корпуса 1, между цангой 2 и корпусом 1 может быть даже небольшой зазор. Хвостовик инструмента W вставляют в пространство между разведенными губками цанги 2. Затем вращением от руки накидной гайки 5 выбирают зазор между цангой 2 и корпусом 1 и создают некоторое небольшое давление со стороны корпуса 1 на губки цанги 2. После этого следуют операции, производимые гаечным ключом 11. Ключ 11 приводят в горизонтальное положение и перемещают в радиальном направлении так, чтобы верхняя часть накидной гайки 5, на которой расположены лыски 14, оказалась охваченной зевом ключа 11. При этом упоры 13 благодаря закругленное форме их выступающих вверх головок облегчают продвижение ключа в радиальном направлении. Затем ключ 11 вращают вокруг оси устройства, тем самым перемещая гайку 5 вверх относительно корпуса 1. При этом тарельчатый кулачковый диск 7, увлекаемый во вращение силами трения о контактирующие с ним поверхности ключа 11, повертывается и после совпадения кулачков 8 диска 7 с впадинами 9 на торце стакана 4 перемещается вверх, входя кулачками 8 в эти впадины. В этот момент вследствие жесткого крепления стакана 4 на станке тарельчатый кулачковый диск 7 оказывается зафиксированным от вращения относительно станка (см. фиг.3 и 4). Благодаря указанной фиксации осуществляется рабочая затяжка накидной гайки 5 ключом 11 до требуемого усилия зажима цанги 2. Заметим здесь, что наличие пружины 10 позволяет осуществлять зажим плавно, выбирая постепенно осевой зазор между кулачками 8 и впадинами 9. Затем губки 12 ключа 11 выдвигают в радиальном направлении из патрона, тарельчатый кулачковый диск 7 под действием пружины 10 опускается на расстояние, достаточное для полного выхода кулачков 8 диска 7 из впадин 9 на торце стакана 4 (крайнее нижнее положение кулачкового диска определяется положением уступа 16 на внешней поверхности корпуса 1). Зажимное устройство с зажатым в губках цанги 2 инструментом W готово к работе.

Для разжима губок цанги 2 при необходимости извлечения инструмента W из устройства снова перемещают ключ 11 в сторону оси патрона так, чтобы лыски 14 гайки 5 оказались охваченными зевом ключа 11, и поворотом рукоятки ключа 11 в обратную, чем при зажиме, сторону освобождают губки цанги 2 от давления со стороны поверхности конусного отверстия корпуса 1. Инструмент W извлекают из цанги. Зажимное устройство вновь готово к операциям для зажима другого инструмента.

Устройство согласно данному изобретению было изготовлено в опытном порядке и опробовано. Благодаря возможности быстрой смены инструмента (с помощью одного гаечного ключа), компактности и простоте в обслуживании устройство хорошо зарекомендовало себя в работе и нашло практическое применение.

Таким образом, достижение ожидаемого положительного технического эффекта изобретения полностью подтверждено практикой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАТИВНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ СТАНОК | 2003 |

|

RU2264903C2 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК | 2003 |

|

RU2264889C2 |

| Патрон для закрепления цилиндрического инструмента | 1977 |

|

SU650726A1 |

| Цанговый патрон | 1979 |

|

SU848171A1 |

| Механизм зажима пруткового материала | 1980 |

|

SU917924A1 |

| ЗАЖИМНОЙ ПАТРОН | 2004 |

|

RU2309820C2 |

| Многошпиндельный токарный автомат | 1985 |

|

SU1304988A1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Патрон к механизированным ручным инструментам | 1981 |

|

SU1061980A1 |

| Роторный автомат для сверления | 1975 |

|

SU509350A1 |

Изобретение относится к области металлобработки, к цанговым зажимным устройствам для сверлильных, фрезерных и других станков. Устройство включает связанный со шпинделем станка корпус с конусным отверстием, установленную в этом отверстии цангу с наружной конусной поверхностью, подшипник корпуса устройства, установленный в стакане, закрепленном на станке, накидную гайку, навинченную на корпус со стороны его конусного отверстия, на которой снаружи выполнена цилиндрическая поверхность, предназначенная для охвата гайки руками, расположенный под стаканом тарелкообразный элемент с кулачками, при этом в нижнем торце стакана выполнены впадины, соответствующие упомянутым кулачкам. Для ускорения операций зажима и разжима и упрощения устройства стакан подшипника выполнен в виде цельной детали, неподвижно закрепленной в станке, а тарелкообразный элемент выполнен в виде отдельного тарельчатого кулачкового диска с расположенными на его периферии и радиально направленными кулачками, установленного на корпусе устройства с возможностью осевого перемещения и подпружиненного посредством спиральной пружины сжатия, охватывающей корпус на уровне нижней части стакана подшипника. Устройство снабжено гаечным ключом. На верхней части накидной гайки выполнены лыски для гаечного ключа. Нижняя сторона тарельчатого кулачкового диска имеет выпуклую поверхность, предназначенную для облегчения установки губок гаечного ключа на лыски накидной гайки, а на губках гаечного ключа установлены подпружиненные упоры, предназначенные для контакта с тарельчатым кулачковым диском. 4 з.п. ф-лы, 8 ил.

| Патрон для крепления инструмента | 1975 |

|

SU528153A1 |

| Цанговый патрон | 1983 |

|

SU1114491A1 |

| Устройство для зажима деталей | 1989 |

|

SU1703283A1 |

| Патрон для закрепления концевого режущего инструмента | 1990 |

|

SU1745419A1 |

| КОРОБКА ОТБОРА МОЩНОСТИ | 2018 |

|

RU2708117C1 |

Авторы

Даты

2005-12-10—Публикация

2003-09-17—Подача