Изобретение относится к средствам для очистки рабочей жидкости и может быть использовано при обслуживании гидросистем стационарных и мобильных агрегатов, в частности, экскаваторов, тракторов и других видов транспорта, в том числе в полевых условиях.

Известно устройство для очистки рабочей жидкости, предназначенной для исполнительных механизмов гидравлической системы управления поворотом и/или гидравлической системы навесного устройства тракторов Кировец К-701, К-700А, К-700, К-744 (см. «Тракторы Кировец К-701, К-700А», В/О «Тракторэкспорт» СССР, Москва, стр. 69-81). Устройство для очистки содержит бак для рабочей жидкости, вход которого снабжен фильтрующим элементом, а выход соединен с всасывающим окном насоса. Нагнетающее окно насоса соединено с входом гидравлической системы, при этом выход гидравлической системы соединен с входом бака.

Однако известное устройство обладает малым ресурсом вследствие быстрого загрязнения фильтрующих элементов и недостаточной надежностью поддержания требуемого уровня чистоты рабочей жидкости.

Известна установка для отбора, очистки и выдачи рабочей жидкости при обслуживании агрегатов (см. патент на изобретение РФ №2059901, МПК: F15B 21/04, B01D 36/00). Установка предназначена для очистки рабочей жидкости гидравлической системы, содержащей исполнительные механизмы, бак и гидронасос, гидравлически соединенные между собой, и выполнена в виде отдельного универсального блока для временного подключения к различным гидравлическим системам. Установка включает два бака, первый является пустым и предназначен для слива загрязненной рабочей жидкости из гидросистемы, второй содержит чистую рабочую жидкость для заполнения гидросистемы; блок фильтров, предназначенный для очистки рабочей жидкости при перекачке из первого бака во второй; гидрораспределители и блок управления гидрораспределителями, снабженный датчиком контроля чистоты жидкости.

Недостатками известной установки являются громоздкость и сложность – схема данной конструкции включает более 10 сложнейших устройств. Кроме того, данное решение не позволяет осуществлять постоянное поддержание оптимального уровня чистоты рабочей жидкости гидросистемы, что может привести к выходу из строя силовых органов гидросистемы при значительном загрязнении рабочей жидкости. При этом управляемый таймер расположен в блоке контроля чистоты жидкости.

Наиболее близким к предлагаемому техническому решению является устройство для поддержания оптимального уровня чистоты рабочей жидкости в гидравлических системах (см. патент на изобретение РФ №2616733, МПК: F15B 21/04), содержащее подключенный к баку гидросистемы блок дополнительной очистки, содержащий фильтрующее устройство, насос, блок управления насосом, при этом в блок управления насосом встроено программируемое реле времени, выполненное с возможностью регулирования непрерывного автоматического повторения циклов работы блока дополнительной очистки и настроенное на смену периодов цикла работы по следующей формуле: Т= tпаузы + tработы, где Т – время цикла работы, tпаузы ≤ tзагрязнения, а tработы ≥ 1,2 tочистки.

Однако данное устройство обладает большими массогабаритными характеристиками, не позволяющими применять его на мобильных агрегатах. Необходимость измерения чистоты жидкости для подбора времени загрязнения, требует применения дополнительных приборов, что также усложняет конструкцию устройства и увеличивает его энергопотребление. Кроме того, высокая стоимость приборов контроля чистоты жидкости и недостаточная надежность для приборов контроля мобильных устройств практически исключают возможность их постоянного использования на мобильных устройствах.

Технической проблемой заявляемого решения является создание малогабаритного устройства для поддержания оптимального уровня чистоты рабочей жидкости в гидравлических системах, которое можно было бы применять на мобильных транспортных средствах без вмешательства в схему гидросистемы, обладающего повышенным ресурсом до замены гидрожидкости и низким энергопотреблением. При этом заявляемое устройство исключает необходимость предварительного мониторинга времени загрязнения гидравлической системы.

В результате соблюдения оптимального уровня чистоты жидкости в гидросистеме в несколько раз повышается ресурс и надежность всех элементов гидросистемы, а также оптимизируется срок замены гидрожидкости – практически он увеличивается от 2 до 4 раз. Например, по ГОСТу 28028 при повышении чистоты рабочей жидкости гидросистем с 14 до 9 класса, ресурс безотказной работы гидроагрегата повышается более чем в 10 раз – с 800 до 10000 моточасов.

Решение технической проблемы обеспечивается тем, что устройство для поддержания оптимального уровня чистоты рабочей жидкости в гидравлической системе, содержащее блок очистки рабочей жидкости, включающий насос и, по меньшей мере, один фильтр, связанный с насосом; блок управления насосом; при этом блок очистки рабочей жидкости выполнен с возможностью подключения к баку гидравлической системы с образованием контура циркуляции рабочей жидкости через блок очистки, согласно предлагаемому техническому решению содержит датчик контроля температуры очищаемой жидкости, связанный с блоком управления насосом, при этом блок очистки рабочей жидкости выполнен с возможностью подключения к сливному отверстию бака гидросистемы, с обеспечением подачи очищенной жидкости в бак на уровне выше уровня отбора жидкости из бака в блок очистки, а блок управления насосом выполнен с возможностью включения/выключения насоса при достижении температуры очищаемой жидкости значения выше/ниже установленного, соответственно, с обеспечением цикла работы насоса, определяемого по формуле:

, где

, где

Tn – время паузы внутри каждого цикла, мин;

Tp – время работы насоса блока очистки внутри каждого цикла, мин; при этом

Блок управления насосом может включать контроллер с реле времени.

Датчик контроля температуры очищаемой жидкости может быть расположен на выходе из сливного отверстия бака гидравлической системы.

Соединение блока очистки рабочей жидкости с баком гидравлической системы может быть реализовано посредством узла, представляющего собой цилиндрический корпус, один конец которого выполнен с возможностью герметичного подключения к сливному отверстию бака, а другой снабжен подводящим и отводящим патрубками для подачи очищенной жидкости из блока очистки в бак и отвода жидкости из бака в блок очистки, соответственно, при этом внутри корпуса расположена трубка меньшего диаметра, один конец которой герметично подключен к подводящему патрубку, а другой – выполнен выступающим за пределы корпуса с обеспечением, при подключении корпуса к сливному отверстию, расположения конца трубки над поверхностью дна бака.

Устройство содержит датчик давления в гидросистеме, расположенный на входе в фильтр блока очистки, и электрически связанный с блоком управления насосом.

Блок очистки может содержать три фильтра, образующих трехступенчатый каскад по тонкости очистки – 40 микрон, 20 микрон и 6 микрон, соответственно.

Контур циркуляции рабочей жидкости через блок очистки содержит запорную арматуру, расположенную на входе и выходе из бака гидравлической системы.

Устройство выполнено с возможностью подключения прибора контроля чистоты жидкости к контуру циркуляции рабочей жидкости.

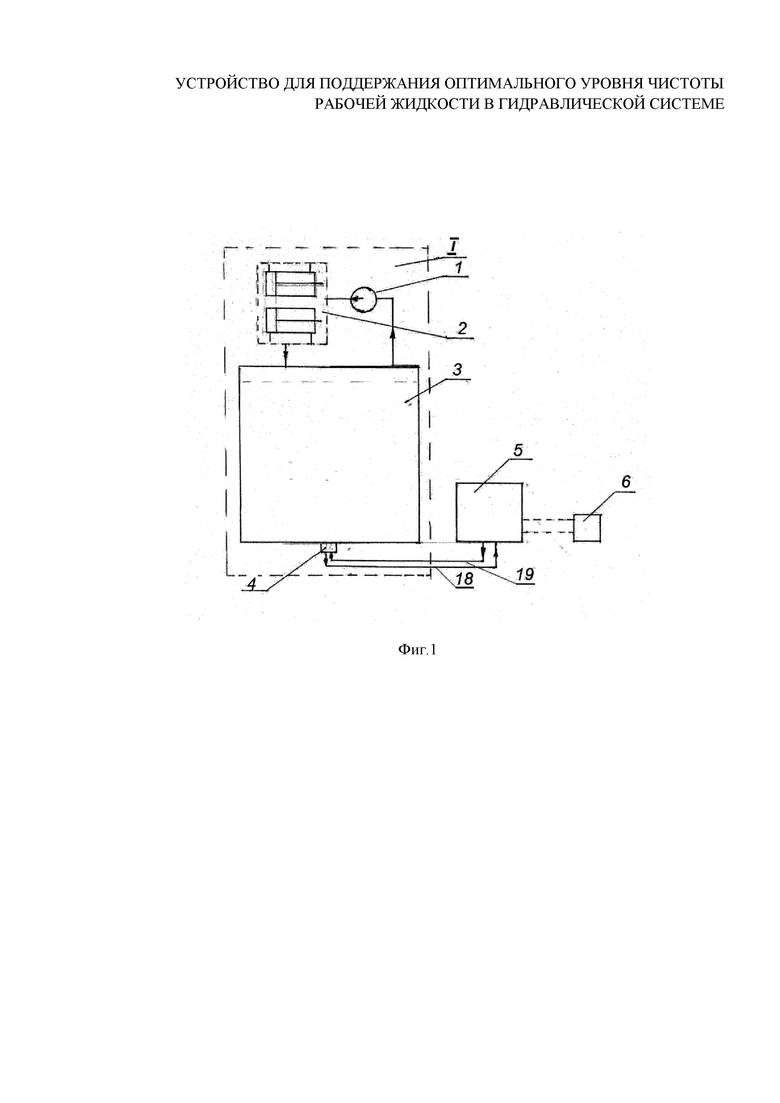

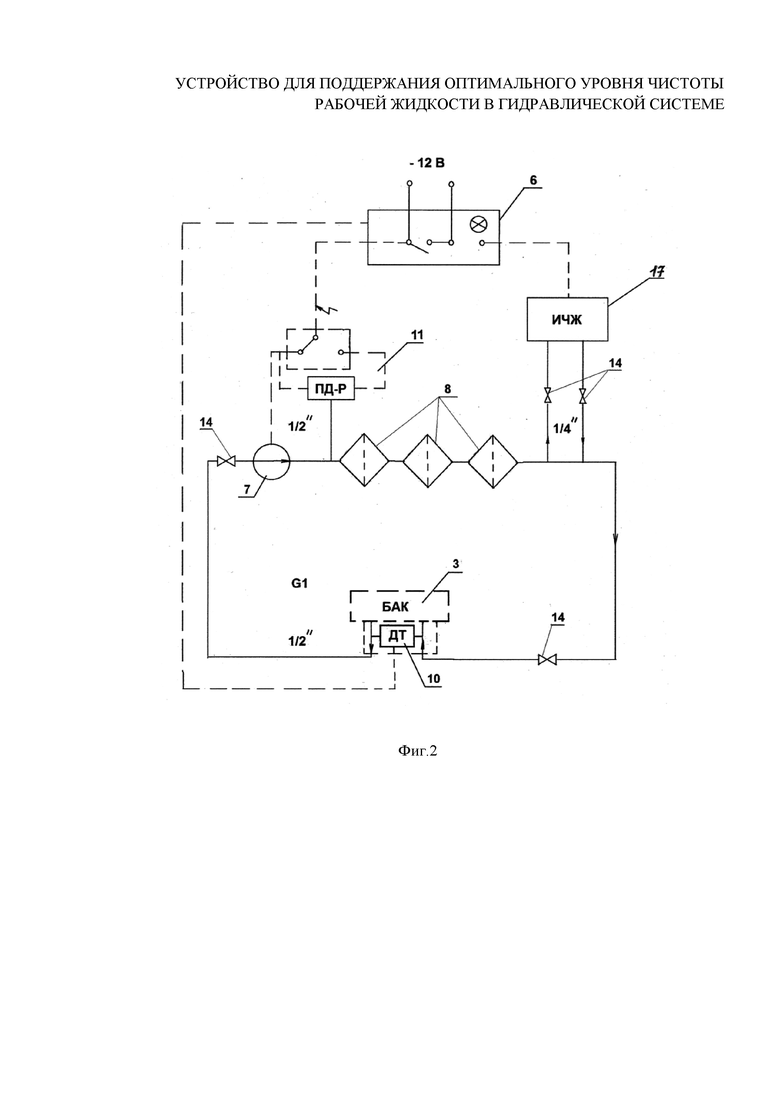

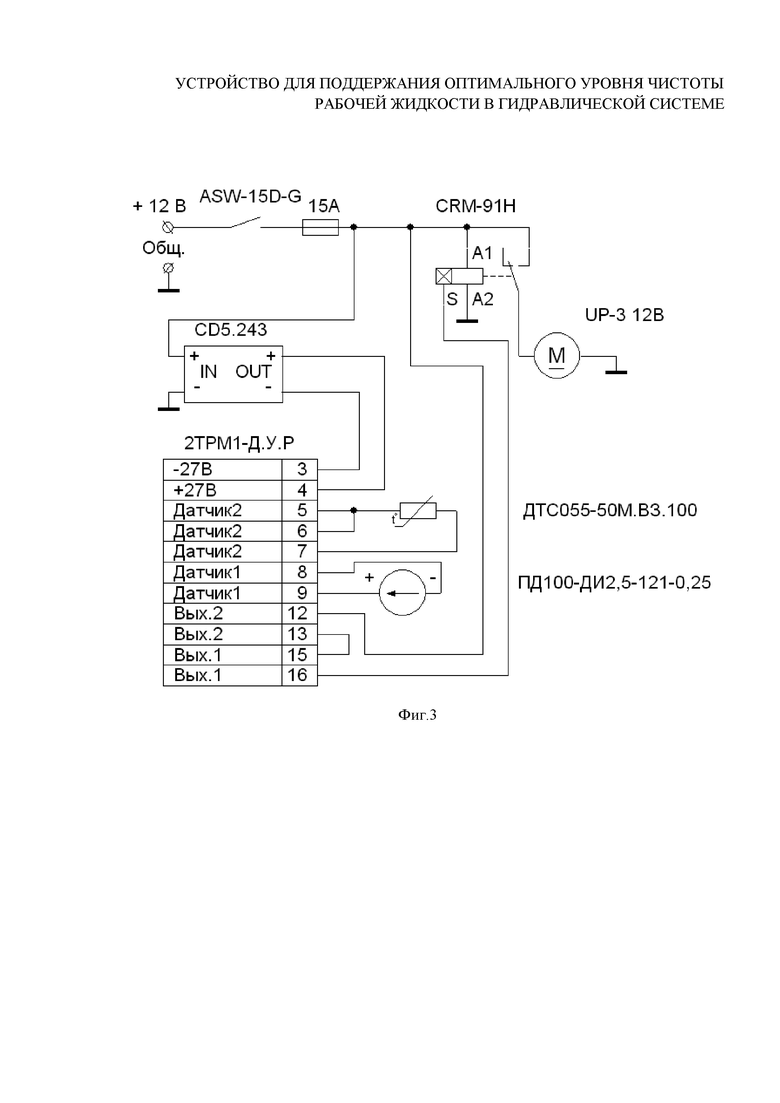

Заявляемое техническое решение поясняется чертежами, где на Фиг.1 представлена общая блок-схема предлагаемого устройства, подключенного к гидравлической системе; на Фиг.2 представлена гидравлическая схема одного из вариантов выполнения заявляемого устройства; на Фиг.3 – электрическая схема варианта выполнения блока управления насосом; на Фиг.4 – вариант выполнения устройства для подключения блока очистки рабочей жидкости к сливному отверстию гидравлического бака (узел подключения блока очистки рабочей жидкости к сливному отверстию).

Позициями на чертежах обозначены:

I – гидравлическая система (гидросистема) агрегата; 1 – насос гидросистемы; 2 – исполнительные механизмы (силовые элементы) гидросистемы; 3 – бак гидросистемы; 4 – узел подключения блока очистки рабочей жидкости к сливному отверстию бака гидросистемы; 5 – блок очистки рабочей жидкости; 6 – блок управления насосом 7 блока очистки 5; 7 – насос блока очистки рабочей жидкости; 8 – фильтры блока очистки рабочей жидкости; 9 – сливное отверстие бака гидросистемы; 10 - датчик температуры; 11 – датчик давления; 12 – выход рабочей жидкости из бака гидросистемы в очиститель 5; 13 – вход рабочей жидкости в бак гидросистемы из очистителя 5; 14 – запорная арматура (например, краны) в гидросистеме; 15 – корпус узла 4; 16 – трубка подвода жидкости из очистителя в бак, расположенная в корпусе 15; 17 – прибор контроля чистоты жидкости; 18 – трубопровод отвода жидкости из бака в блок очистки; 19 – трубопровод подвода жидкости из блока очистки в бак; 20 – подводящий патрубок; 21 – отводящий патрубок.

Элементы, показанные на схеме электрической Фиг.3:

ASW-15D-G – тумблер ON-OFF (20А 12 ДС);

CRM-91H – реле времени (12 ДС);

2TPM1 – регулятор-измеритель двухканальный;

CD5.243 – контроллер двухканальный;

ДТС055-50М.В3.100 – датчик температурный (10);

ПД100-ДИ2,5-121-0,25 – датчик давления (11);

UP-3 12В – насос шестеренный (7).

Заявляемое устройство предназначено для поддержания оптимального уровня чистоты рабочей жидкости в гидравлической системе I мобильного или стационарного агрегата, стандартными элементами которой являются гидронасос 1, исполнительные механизмы 2 и бак 3 гидросистемы, гидравлически соединенные между собой при помощи трубопроводных магистралей высокого давления. При этом выход бака 3 соединен с всасывающим окном гидронасоса 1, а нагнетающее окно насоса соединено с входом исполнительных механизмов 2.

Предлагаемое устройство содержит блок очистки рабочей жидкости 5, датчик температуры 11 очищаемой жидкости и блок управления очисткой (насосом) 6, электрически связанный с датчиком температуры 10 и блоком очистки 5. Блок очистки рабочей жидкости 5 выполнен с возможностью подключения к сливному отверстию 9 бака 3 гидросистемы с образованием контура циркуляции рабочей жидкости через блок очистки 5, при этом уровень подачи очищаемой жидкости в бак расположен выше уровня отбора жидкости из бака в блок очистки. Датчик температуры 10 установлен на выходе из сливного отверстия бака для измерения температуры очищаемой жидкости. Блок очистки включает последовательно установленные насос 7 и, по меньшей мере, один фильтр 8. При этом вход насоса 7 связан со сливным отверстием бака посредством отводящего трубопровода 18 с запорной арматурой 14, служащего для отбора рабочей жидкости из бака гидросистемы и подачи ее в блок очистки, а выход фильтра 8 очистителя связан со сливным отверстием бака посредством подводящего трубопровода 19 с запорной арматурой 14, служащего для отвода рабочей жидкости из блока очистки и ее подачи в бак гидросистемы. При этом запорная арматура 14 (например, краны) расположена на выходе 12 и входе 13 в бак гидравлической системы.

На трубопроводе, соединяющем выход насоса 7 и вход в фильтр 8, может быть расположен датчик давления 11 в гидросистеме, электрически связанный с блоком управления насосом. Устройство также может содержать прибор контроля чистоты жидкости 17, выполненный с возможностью подключения к контуру циркуляции. Прибор контроля чистоты жидкости может быть расположен на выходе из фильтра 8 и подключен к подводящему трубопроводу 19 посредством дополнительных трубопроводов с запорной арматурой. Блок управления насосом 7 соединен с блоком очистки 5, датчиками 10, 11 и прибором контроля чистоты жидкости посредством электрокабеля.

В предпочтительном варианте осуществления изобретения блок очистки рабочей жидкости содержит трехступенчатый каскад фильтров с тонкостью фильтрации – 40 микрон, 20 микрон и 6 микрон, соответственно, позволяющий очистить жидкость до требуемой для надежной работы гидросистемы степени – 9 класс по нормам ГОСТа 17216-2001 на чистоту рабочей жидкости.

Подключение блока очистки 5 к баку 3 гидросистемы может быть реализовано посредством узла, представляющего собой цилиндрический корпус 15, с одной стороны выполненный с возможностью герметичного соединения со сливным отверстием 9 бака 3, а с другой – снабженный подводящим 20 и отводящим 21 патрубками, выполненными с возможностью герметичного подключения к подводящему 19 и отводящему 18 трубопроводам, соответственно. При этом внутри корпуса расположена трубка 16 диаметром, меньше диаметра корпуса 15, предназначенная для нагнетания очищенной жидкости в бак. Один конец трубки 15 герметично подключен к подводящему патрубку, а другой – выполнен выступающим за пределы корпуса с обеспечением, при подключении корпуса к сливному отверстию 9, расположения конца трубки над поверхностью дна бака 3 (выше дна бака над сливным отверстием). Трубка 16 размещена в корпусе 15 с образованием зазора между внутренней поверхностью корпуса и внешней поверхностью трубки, который служит каналом для подачи жидкости из бака 3 в блок очистки 5 по отводящему трубопроводу с патрубком. Датчик температуры 10 может быть выполнен встроенным в корпус 15. Запорная арматура 14 может быть расположена в подводящем 20 и отводящем 21 патрубках.

Узел подключения блока очистки 5 к баку 3 гидросистемы также может быть реализован в виде тройника, один конец которого герметично подключен к сливному отверстию бака, а два других – служат подводящим и отводящим патрубками, герметично подключаемыми к подводящему и отводящему трубопроводам, соответственно. При этом внутри тройника проходит трубка, одним концом герметично подключенная к подводящему трубопроводу, а другим - выполненная выступающей за пределы корпуса в бак выше его дна.

Блок управления очисткой рабочей жидкости 8 может быть реализован в виде контроллера с функцией управления, который включает работу насоса после достижения температуры очищаемой жидкости значения выше установленной, и отключает насос при снижении температуры очищаемой жидкости ниже установленной. При этом контроллер подключен к насосу блока очистки через реле времени, обеспечивающее работу насоса по установленным временным режимам. Реле времени настроено на определенные временные интервалы отдельных стадий внутри каждого цикла работы насоса блока очистки и на их смену по следующей формуле:

, где

, где

Т – время отдельного цикла работы насоса блока очистки;

Tn – время паузы внутри каждого цикла, в минутах;

Tp – время работы насоса блока очистки внутри каждого цикла, в минутах; при этом

V – объем бака гидравлической системы, в литрах;

Q – производительность насоса блока очистки, в литрах в минуту.

Электрическая схема одного из вариантов выполнения блока управления представлена на Фиг.3 и включает контроллер двухканальный CD5.243, регулятор-измеритель двухканальный 2TPM1, передающий сигналы подключенных к нему датчиков на контроллер, реле времени CRM-91H (12 ДС) и тумблер ON-OFF ASW-15D-G (20А 12 ДС).

В одном из вариантов выполнения изобретения в качестве блока управления может быть использовано реле-регулятор с таймером ТРМ501 ОВЕН.

В качестве датчика температуры 10 может быть использован датчик ДТС055-50М.В3.100, а в качестве датчика давления 11 – датчик ПД100-ДИ2,5-121-0,25.

В качестве насоса 6 блока очистки рабочей жидкости может выступать насос шестеренный UP-3 12В. В качестве фильтров – например, фильтры марки OMTI05 CNR – 20 микрон; OMTI05 GNR – 40 микрон.

Устройство работает следующим образом.

Блок очистки 5 заявляемого устройства располагают рядом с агрегатом (в случае, если он стационарный) или непосредственно на мобильном агрегате с гидравлической системой, например, на экскаваторе рядом с гидравлическим баком, расположенным на раме агрегата. Блок управления 6 размещают, например, в кабине оператора экскаватора или водителя трактора, и подключают к источнику питания 12 В (например, аккумуляторной батареи).

Оператор вручную включает тумблер блока управления 6 при начале работы гидросистемы и выключает тумблер при прекращении работы гидросистемы. По желанию потребителя, включение и выключение блока очистки может производиться автоматически при включении работы гидросистемы агрегата, что оговаривается при заказе оборудования.

Информация о температуре очищаемой жидкости с датчика температуры 10 и давлении с датчика давления 11, поступает в блок управления 6 насосом, например, на регулятор-измеритель двухканальный, который передает ее на контроллер. При превышении температурой установленного значения, контроллер дает команду на включение насоса 7 блока очистки на работу по временным режимам, установленным на реле времени. При этом насос обеспечивает перекачку жидкости из бака 3 в блок очистки 5 и из блока очистки обратно в бак.

Как правило, все современные очистители с фильтрами снабжаются также датчиками регистрации давления в гидросистеме очистки. Повышение давления в гидросистеме свидетельствует, что фильтры забились загрязнениями и больше не пропускают жидкость в систему. В этом случает обычно включается перепускной клапан фильтра, который пропускает неочищенную жидкость в гидросистему.

Гидросистема предлагаемого устройства также может включать датчик давления 11, установленный на входе в фильтр блока очистки 5. При этом сигнал с датчика давления 11 поступает в контроллер блока управления 6. Если величина давления превышает максимально допустимое значение, что свидетельствует о засорении фильтра, контроллер отключает блок очистки рабочей жидкости 5 и выдает сигнал на сигнальный элемент (например, светодиодный индикатор), сообщая оператору о необходимости замены или технического обслуживания фильтра.

Параметры работы блока очистки 5 устанавливают исходя из следующих закономерностей. Температура очищаемой жидкости должна быть выше установленной, что определяет минимальную вязкость жидкости, при которой достигается номинальный расход рабочей жидкости в рабочих узлах гидросистемы. Для большинства гидравлических масел, в том числе для гидравлического масла по ISO VG46 или HL46, эта величина динамической вязкости составляет 200 мм2/с при температуре 150С. Данную температуру устанавливают в контроллере при сборке блока управления (при необходимости температура может быть изменена оператором).

При понижении температуры ниже установленного значения, фиксируемого датчиком температуры 10, и свидетельствующем о повышении вязкости рабочей жидкости, оператор мобильной системы до начала работы гидросистемы осуществляет снижение вязкости гидравлической жидкости, например, с помощью устройств, нагревающих жидкость, или ожидает нагрева жидкости до номинальных показателей за счет работы насоса, и лишь затем включает работу силовых органов гидросистемы. При достижении температуры жидкости значения, выше установленного, начинает работу блок очистки 5 и включается реле времени, которое осуществляет управление включением-выключением насоса 7 блока очистки по определенной закономерности.

Программируемое реле времени настроено на конкретные временные интервалы работы и регулирует смену периода работы и периода остановки блока очистки по следующей циклограмме: время работы (очистки жидкости) – время паузы (остановки процесса очистки) – время работы (возобновление очистки) – время паузы (остановки процесса очистки) и т.д. цикл за циклом.

При этом временные интервалы цикла работы блока очистки соответствуют следующим показателям времени:

- от момента допустимого загрязнения рабочей жидкости до момента достижения оптимального уровня чистоты рабочей жидкости (время работы - очистки жидкости);

- от момента достижения оптимального уровня чистоты рабочей жидкости до момента допустимого ухудшения уровня чистоты рабочей жидкости и ее загрязнения (время паузы – время загрязнения рабочей жидкости). Тем самым осуществляется цикл работы, который затем автоматически повторяется: и от момента допустимого ухудшения уровня чистоты рабочей жидкости начинается следующий цикл работы - до момента возвращения к оптимальному уровню чистоты рабочей жидкости (время работы – очистки жидкости) – и вновь наступлением времени паузы.

Таким образом, блок управления обеспечивает циклический характер работы блока очистки и автоматическую смену отдельных стадий (очистка-пауза) каждого цикла без проверки уровня чистоты рабочей жидкости и предварительного расчета времени загрязнения и очистки, в результате чего поддерживается оптимальный уровень чистоты рабочей жидкости в баке гидросистемы.

Время работы блока очистки внутри каждого цикла выбрано равным или более времени прохождения через очиститель всего объема жидкости, имеющегося в баке.

Время паузы внутри каждого цикла определяется временем загрязнения жидкости до критического уровня, индивидуально для каждой гидросистемы и зависит от очень многих факторов – условий работы, степени износа силовых элементов гидросистемы, технического состояния уплотнителей и др.

Постоянное измерение загрязненности жидкости с анализом данных очень дорого и практически не применимо для мобильных устройств. Разработчики гидросистем рекомендуют замену гидрожидкости по истечении определенного времени наработки (моточасы) – от 500 часов до 1000 часов, что не соответствует реальным нормам в связи со слишком индивидуальным условием эксплуатации и степени износа механизмов гидросистем. В предлагаемом изобретении время паузы внутри каждого цикла Tn составляет менее 60 мин - для любого объема бака и заданной производительности насоса в 14 л/мин., что в сотни раз меньше времени смены всей жидкости, заданной разработчиками гидросистем. Это увеличивает ресурс работы и снижает затраты на эксплуатацию предлагаемого устройства в несколько раз по сравнению с аналогами.

В случае изменения параметров объема бака и производительности насоса имеется возможность скорректировать длительности интервалов работы и паузы в работе насоса с помощью блока управления. При этом рекомендуется сохранять постоянным отношение длительностей интервалов паузы и работы. Гидробаки с емкостью выше 300 литров практически не используются.

Заявляемое изобретение прошло апробацию на тракторе К-701 в КФХ Гресева Л.И. Лысогорского района Саратовской области. Гидросистема трактора включала бак с рабочей жидкостью объемом 240 литров, в качестве рабочей жидкости использовалось HL46. Предлагаемое устройство было подключено к сливному отверстию бака гидросистемы. Производительность насоса блока очистки составляла 14 л/мин. В процессе работы устройства осуществлялся контроль температуры очищаемой жидкости с помощью датчика ДТС055-50М.В3.100. В качестве блока управления использовалось реле-регулятор с таймером ТРМ501 ОВЕН, на котором была установлена температура 150С, соответствующая вязкости жидкости, при которой достигается номинальный расход рабочей жидкости в рабочих узлах гидросистемы. Блок очистки был настроен на цикл: 75 минут работы – 50 минут паузы – 25 минут работы.

В результате использования предлагаемого устройства удалось добиться уровня чистоты рабочей жидкости 9 класса по ГОСТ 17216. В течение 3-х месяцев испытаний с 1 июля 2017 г. не было ни одного случая отказа в гидросистеме агрегата К-701.

Исследования степени загрязненности реальных гидрожидкостей в рабочих условиях показали, что время загрязнения до существенного уровня составляет от 90 минут на абразивной зачистке на АО «НПК «Уралвагонзаводе» до нескольких часов в условиях эксплуатации тракторов в Саратовской области.

Таким образом, предлагаемое устройство обладает следующими преимуществами.

1. Легко встраивается в любое мобильное устройство без вмешательства в схему гидросистемы за счет подключения к сливному отверстию бака.

2. Потребляет значительно меньше энергии, чем аналоги, что позволяет использовать его без существенного увеличения нагрузки на источники постоянного напряжения в мобильных агрегатах: аккумуляторы, генераторы. Оптимизация качества очистки гидрожидкости производится при минимальных затратах энергии и исключении затрат на контроль чистоты рабочей жидкости. Становится возможным осуществить оптимизацию за счет питания от бортовой сети мобильных устройств (тракторов, экскаваторов и др.) без посторонних источников энергопитания.

3. Имеет длительный ресурс работы блока очистки (фильтров, насосов и др. элементов) за счет периодической очистки всего объема жидкости бака, достаточной для поддержания оптимального уровня чистоты рабочей жидкости.

4. Работает только при достижении рабочей жидкости гидросистем оптимальных значений динамической вязкости, необходимых для работы силовых органов гидросистем, за счет контроля температуры рабочей жидкости в баке гидросистем.

5. Позволяет повысить ресурс до замены гидрожидкости не менее, чем в два раза, ресурс и надежность дорогостоящих гидроагрегатов, тракторов и др. мобильных агрегатов не менее, чем в 1,5 раза.

6. Обеспечивает постоянный оптимальный уровень чистоты рабочей жидкости гидросистем без контроля качества очистки в т.ч. за счет рационального выбора фильтроэлементов.

7. Позволяет подключать прибор контроля чистоты жидкости или производить отбор пробы жидкости для анализа ее загрязненности или иных параметров.

8. Подключается к гидросистеме мобильного или стационарного агрегата в то время и на тот период, который определит заказчик. Например, в случае использования одного устройства на несколько агрегатов - в конце каждой смены, что позволяет улучшить ситуацию с поддержанием оптимального уровня чистоты гидросистем при отсутствии возможности установки устройства на каждый агрегат.

9. Может использоваться в качестве заправщика жидкости в гидросистему мобильного агрегата в полевых условиях (устройство позволяет осуществить через него заправку гидробака гидросистемы при смене жидкости) с одновременной очисткой жидкости, что обеспечивает работу гидросистемы на чистой рабочей жидкости с первых минут работы и далее весь цикл эксплуатации. Как правило, новые гидрожидкости при заправке не соответствуют требованиям по чистоте. При этом для осуществления заправки закрывают кран, расположенный на выходе жидкости из бака, предварительно слив отработанную жидкость, трубопровод подвода жидкости к очистителю подключают к емкости с заправляемой жидкостью, включают насос блока очистки и заливают необходимое количество гидрожидкости в бак с контролем по уровню жидкости в гидробаке. После заправки трубопровод подвода жидкости подключают обратно к сливному отверстию бака в соответствии с заявляемым устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ЧИСТОТЫ РАБОЧЕЙ ЖИДКОСТИ В ПОЛОСТЯХ ГИДРОЦИЛИНДРА | 2024 |

|

RU2833230C1 |

| Способ поддержания оптимального уровня чистоты рабочей жидкости в гидравлических системах и устройство для его осуществления | 2016 |

|

RU2616733C1 |

| АГРЕГАТ ПИТАНИЯ РУЛЕВЫХ МАШИН | 2010 |

|

RU2499916C2 |

| ГИДРОСИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2544053C1 |

| СТЕНД ПРОВЕРКИ РАБОТОСПОСОБНОСТИ СЕКЦИОННОГО ГИДРАВЛИЧЕСКОГО РАСПРЕДЕЛИТЕЛЯ ГИДРОСИСТЕМЫ РАБОЧЕГО ОБОРУДОВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО ТРАКТОРА В УСЛОВИЯХ ИМИТАЦИИ РАБОТЫ ПОСЕВНОГО КОМПЛЕКСА | 2024 |

|

RU2829840C1 |

| СТЕНД ДЛЯ ОЧИСТКИ И ПРОМЫВКИ ГИДРОСИСТЕМ МАШИН | 2007 |

|

RU2344301C1 |

| МАЛОГАБАРИТНАЯ МОБИЛЬНАЯ СТАНЦИЯ ПРОВЕРКИ ГИДРАВЛИЧЕСКИХ СИСТЕМ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2019 |

|

RU2727769C1 |

| Установка для промывки,очистки и заправки | 1977 |

|

SU704645A1 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ И ДИАГНОСТИКИ ГИДРОСИСТЕМ | 2023 |

|

RU2800695C1 |

| ГИДРОСИСТЕМА | 1991 |

|

RU2088814C1 |

Устройство предназначено для очистки рабочей жидкости и может быть использовано при обслуживании гидросистем стационарных и мобильных агрегатов, в частности экскаваторов, тракторов и других видов транспорта, в том числе в полевых условиях. Устройство содержит блок очистки рабочей жидкости, включающий насос и по меньшей мере один фильтр, связанный с насосом, блок управления насосом, датчик контроля температуры очищаемой жидкости, связанный с блоком управления насосом. При этом блок очистки рабочей жидкости выполнен с возможностью подключения к сливному отверстию бака гидросистемы с образованием контура циркуляции рабочей жидкости через блок очистки, с обеспечением подачи очищенной жидкости в бак на уровне выше уровня отбора жидкости из бака в блок очистки. Блок управления насосом выполнен с возможностью включения/выключения насоса при достижении температуры очищаемой жидкости значения выше/ниже установленного, соответственно, с обеспечением цикла работы насоса, определяемого по формуле. Технический результат - поддержание оптимального уровня чистоты рабочей жидкости в гидравлических системах. 8 з.п. ф-лы, 4 ил.

1. Устройство для поддержания оптимального уровня чистоты рабочей жидкости в гидравлической системе, содержащее блок очистки рабочей жидкости, включающий насос и по меньшей мере один фильтр, связанный с насосом; блок управления насосом; при этом блок очистки рабочей жидкости выполнен с возможностью подключения к баку гидравлической системы с образованием контура циркуляции рабочей жидкости через блок очистки, отличающееся тем, что содержит датчик контроля температуры очищаемой жидкости, связанный с блоком управления насосом, при этом блок очистки рабочей жидкости выполнен с возможностью подключения к сливному отверстию бака гидросистемы, с обеспечением подачи очищенной жидкости в бак на уровне выше уровня отбора жидкости из бака в блок очистки, а блок управления насосом выполнен с возможностью включения/выключения насоса при достижении температуры очищаемой жидкости значения выше/ниже установленного, соответственно, с обеспечением цикла работы насоса, определяемого по формуле:

, где

, где

Tn – время паузы внутри каждого цикла, мин;

Tp – время работы насоса блока очистки внутри каждого цикла, мин; при этом

2. Устройство по п. 1, отличающееся тем, что блок управления насосом включает контроллер с реле времени.

3. Устройство по п. 1, отличающееся тем, что датчик контроля температуры очищаемой жидкости расположен на выходе из сливного отверстия бака гидравлической системы.

4. Устройство по п. 1, отличающееся тем, что соединение блока очистки рабочей жидкости с баком гидравлической системы реализовано посредством узла, представляющего собой цилиндрический корпус, один конец которого выполнен с возможностью герметичного подключения к сливному отверстию бака, а другой снабжен подводящим и отводящим патрубками для подачи очищенной жидкости из блока очистки в бак и отвода жидкости из бака в блок очистки соответственно, при этом внутри корпуса расположена трубка меньшего диаметра, один конец которой герметично подключен к подводящему патрубку, а другой выполнен выступающим за пределы корпуса с обеспечением, при подключении корпуса к сливному отверстию, расположения конца трубки над поверхностью дна бака.

5. Устройство по п. 1, отличающееся тем, что содержит датчик давления в гидросистеме, расположенный на входе в фильтр блока очистки и электрически связанный с блоком управления насосом.

6. Устройство по п. 1, отличающееся тем, что блок очистки содержит три фильтра.

7. Устройство по п. 6, отличающееся тем, что фильтры образуют трехступенчатый каскад по тонкости очистки – 40 микрон, 20 микрон и 6 микрон соответственно.

8. Устройство по п. 1, отличающееся тем, что контур циркуляции рабочей жидкости через блок очистки содержит запорную арматуру, расположенную на входе и выходе из бака гидравлической системы.

9. Устройство по п. 1, отличающееся тем, что выполнено с возможностью подключения прибора контроля чистоты жидкости к контуру циркуляции рабочей жидкости.

| Способ поддержания оптимального уровня чистоты рабочей жидкости в гидравлических системах и устройство для его осуществления | 2016 |

|

RU2616733C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ РАБОЧЕЙ ЖИДКОСТИ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2554176C2 |

| RU 2059901 C1, 10.05.1996 | |||

| US 5001901 A, 26.03.1991 | |||

| US 4089621 A, 16.05.1978. | |||

Авторы

Даты

2018-09-24—Публикация

2017-11-17—Подача