Изобретение предназначено для поддержания чистоты рабочей жидкости в гидравлических системах с замкнутым (тупиковым) контуром стационарных и мобильных машин, в частности строительных машин (экскаваторов, тракторов и т.д.), горнопроходческих машин, машин военного назначения.

Известно устройство для очистки рабочей жидкости, предназначенной для исполнительных механизмов гидравлической системы управления поворотом и/или гидравлической системы навесного устройства тракторов Кировец К-701, К-700А, К-700, К-744 (см. «Тракторы Кировец К-701, К-700А», В/О «Тракторэкспорт» СССР, Москва, стр. 69-81). Устройство для очистки содержит бак для рабочей жидкости, вход которого снабжен фильтрующим элементом, а выход соединен с всасывающим окном насоса. Нагнетающее окно насоса соединено с входом гидравлической системы, при этом выход гидравлической системы соединен с входом бака.

Однако известное устройство обладает малым ресурсом вследствие быстрого загрязнения фильтрующих элементов и недостаточной надежностью поддержания требуемого уровня чистоты рабочей жидкости.

Известна установка для отбора, очистки и выдачи рабочей жидкости при обслуживании агрегатов (см. патент на изобретение РФ №2059901, МПК: F15B 21/04, B01D 36/00). Установка предназначена для очистки рабочей жидкости гидравлической системы, содержащей исполнительные механизмы, бак и гидронасос, гидравлически соединенные между собой, и выполнена в виде отдельного универсального блока для временного подключения к различным гидравлическим системам. Установка включает два бака, первый является пустым и предназначен для слива загрязненной рабочей жидкости из гидросистемы, второй содержит чистую рабочую жидкость для заполнения гидросистемы; блок фильтров, предназначенный для очистки рабочей жидкости при перекачке из первого бака во второй; гидрораспределители и блок управления гидрораспределителями, снабженный датчиком контроля чистоты жидкости.

Недостатками известной установки являются громоздкость и сложность - схема данной конструкции включает более 10 сложнейших устройств. Кроме того, данное решение не позволяет осуществлять постоянное поддержание оптимального уровня чистоты рабочей жидкости гидросистемы, что может привести к выходу из строя силовых органов гидросистемы при значительном загрязнении рабочей жидкости. При этом управляемый таймер расположен в блоке контроля чистоты жидкости.

Наиболее близким к предлагаемому техническому решению является устройство для поддержания оптимального уровня чистоты рабочей жидкости в гидравлических системах (см. патент на изобретение РФ №2616733, МПК: F15B 21/04), содержащее подключенный к баку гидросистемы блок дополнительной очистки, содержащий фильтрующее устройство, насос, блок управления насосом, при этом в блок управления насосом встроено программируемое реле времени, выполненное с возможностью регулирования непрерывного автоматического повторения циклов работы блока дополнительной очистки и настроенное на смену периодов цикла работы по следующей формуле: Т= tпаузы + tработы, где Т - время цикла работы, tпаузы ≤ tзагрязнения, а tработы ≥1,2 tочистки.

Однако данное устройство обладает большими массогабаритными характеристиками, не позволяющими применять его на мобильных агрегатах. Необходимость измерения чистоты жидкости для подбора времени загрязнения требует применения дополнительных приборов, что также усложняет конструкцию устройства и увеличивает его энергопотребление. Кроме того, высокая стоимость приборов контроля чистоты жидкости и недостаточная надежность для приборов контроля мобильных устройств RU 2 667 850 C1 практически исключают возможность их постоянного использования на мобильных устройствах.

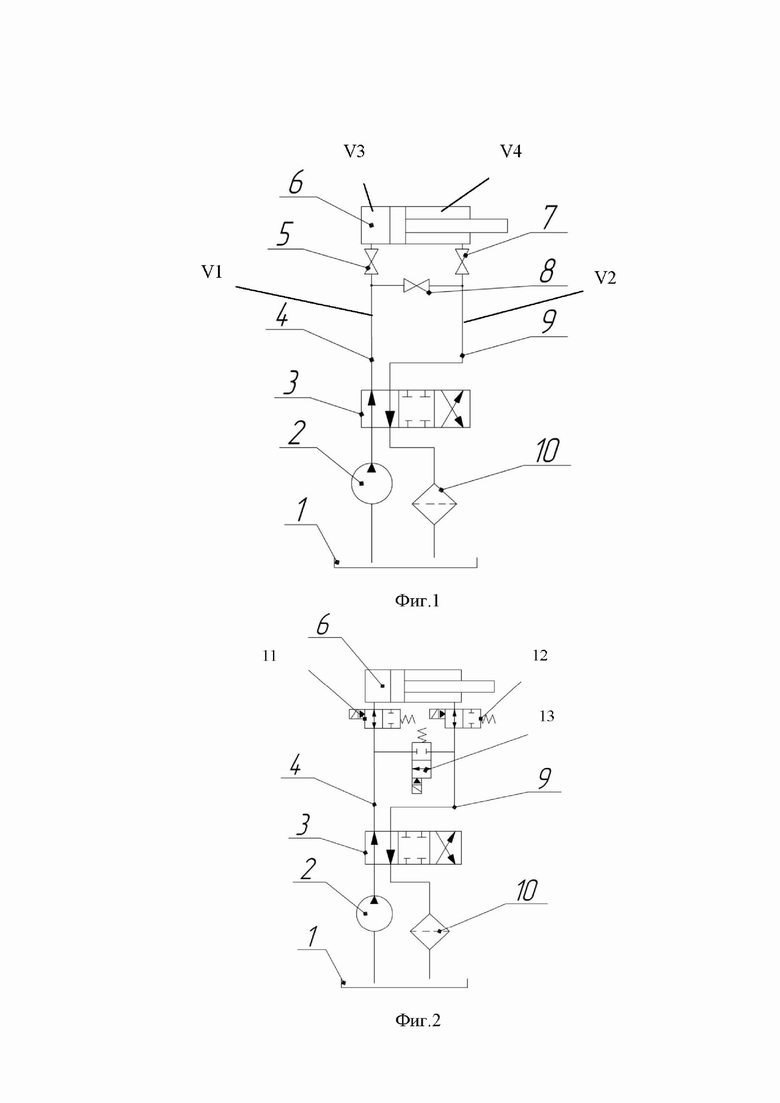

Движение рабочей жидкости в гидравлических системах с гидроцилиндрами имеет возвратно-поступательный характер рис. 1. Для осуществления движения штока гидроцилиндра рабочая жидкость нагнетается и сливается из соответствующих полостей гидроцилиндра. На сливной линии 6 устанавливается фильтр 7, который очищает рабочую жидкость перед ее сливом в гидробак 1.

При удалении гидроцилиндра от распределителя, при котором объем жидкости V1 в трубопроводе 4 станет больше, чем объем жидкости V3 в поршневой полости гидроцилиндра 5, при втягивании штока объем жидкости V1 из трубопровода 4 будет вытесняться рабочей жидкостью из поршневой полости в направлении распределителя и фильтра. В виду того что V1 > V3, объем жидкости V3 только частично займет объем трубопровода 4. При последующем выдвижении штока объем V3 (который был вытеснен в трубопровод из поршневой полости гидроцилиндра), находящийся в трубопроводе 4 будет вытеснен из трубопровода 4 обратно в поршневую полость гидроцилиндра. Такое же движение рабочей жидкости будет характерно и для рабочей жидкости, находящейся в штоковой полости гидроцилиндра (при V2 > V4). Таким образом, формируется замкнутый (тупиковый) контур гидросистемы, при котором рабочая жидкость не проходит через фильтр и не очищается от загрязнений, которые попадают в гидроцилиндр извне и при износе уплотнений гидроцилиндра. При такой организации движения рабочей жидкости частицы загрянений не будут уловлены фильтрующим элементом гидросистемы (фильтром поз. 7 рис. 1)..

Технической задачей заявляемого решения является создание условий для полной фильтрации рабочей жидкости за счет формирования дополнительного контура движения рабочей жидкости, который позволит повысить степень очистки рабочей жидкости. В результате соблюдения оптимального уровня чистоты рабочей жидкости в гидросистеме в несколько раз повышается ресурс и надежность всех элементов гидросистемы, а также оптимизируется срок замены гидрожидкости - практически он увеличивается от 2 до 4 раз. Например, по ГОСТу 28028 при повышении чистоты рабочей жидкости гидросистем с 14 до 9 класса ресурс безотказной работы гидроагрегата повышается более чем в 10 раз - с 800 до 10000 моточасов.

Технический результат - упрощение устройства, поддержание оптимального уровня чистоты рабочей жидкости в гидравлических системах, включая тупиковые контуры гидросистем, имеющие в своем составе гидроцилиндр, а при эксплуатации машин во время низких температур окружающей среды обеспечение ускоренного прогрева гидравлической системы за счёт подачи нагретой в баке гидравлической жидкости.

Для решения поставленной задачи предлагается устройство для поддержания чистоты рабочей жидкости в полостях гидроцилиндра, содержащее бак с жидкостью, насос, гидрораспределитель, фильтр, подводящий и отводящий трубопроводы, причём Устройство для поддержания чистоты рабочей жидкости в полостях гидроцилиндра, содержащее бак с жидкостью, насос, гидрораспределитель, фильтр, подводящий и отводящий трубопроводы, отличающееся тем, что оно дополнительно содержит три запорных крана или клапана, один из которых установлен в подводящем трубопроводе между гидроцилиндром и гидрораспределителем, второй в отводящем трубопроводе между гидроцилиндром и гидрораспределителем, а третий кран или клапан установлен между подводящим и отводящим трубопроводами в промежутке между двумя первыми кранами или клапанами и гидрораспределителем.

Отличительной особенностью предлагаемого технического решения является то, что устройство дополнительно содержит три запорных крана или клапана, один из которых установлен в подводящем трубопроводе между гидроцилиндром и гидрораспределителем, второй в отводящем трубопроводе между гидроцилиндром и гидрораспределителем, а третий кран или клапан установлен между подводящим и отводящим трубопроводами в промежутке между двумя первыми кранами или клапанами и гидрораспределителем.

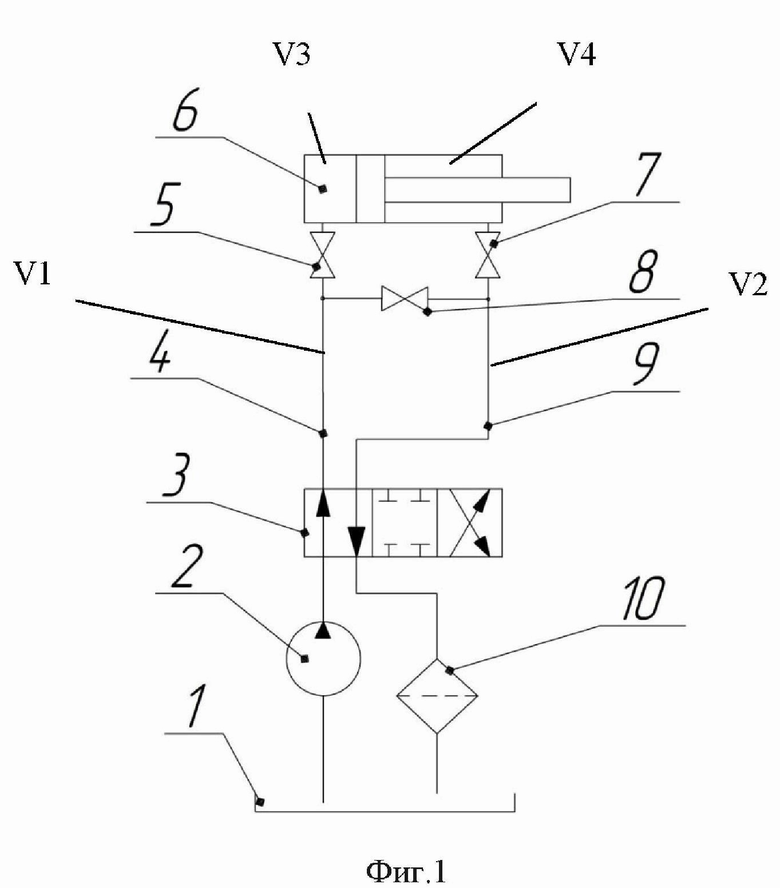

Предлагаемое техническое решение иллюстрируется чертежами, где на фиг. 1 изображена схема устройства с кранами, а на фиг. 2 схема устройства с вентилями.

Решение технической проблемы обеспечивается тем, что в качестве мер уменьшения влияния недостаточной циркуляции рабочей жидкости и, как следствие, ухудшения степени ее очистки, для формирования дополнительного контура движения жидкости предлагается установить непосредственно на гидроцилиндр дополнительную запорную арматуру в виде трех кранов 5, 7, 8 или клапанов 11, 12, 13 на подводящую и отводящую гидролинии гидроцилиндра.

Установка дополнительных кранов поз. 5, 7, 8 (фиг. 1) позволит создать дополнительный контур движения жидкости. Нормальное положение кранов 5 и 7 открытое, кран 8 закрыт. При такой комбинации работоспособность гидросхемы сохраняется в первоначальном варианте. Для удаления загрязненной жидкости из поршневой полости гидроцилиндра необходимо полностью втянуть шток. После этого закрыть краны 5 и 7, открыть кран 8. Подать распределителем 3 поток рабочей жидкости от насоса 2 в трубопровод 4. Загрязненная рабочая жидкость, из поршневой полости вытесненная поршнем в трубопровод 4 под напором, создаваемым насосом, будет вытесняться через кран 8 в отводящий трубопровод 9. Пройдя через фильтр 10, рабочая жидкость будет очищена от загрязнений и поступит в гидробак 1.

Для очистки штоковой полости гидроцилиндра (при открытых кранах 5, 7 и закрытом кране 8 необходимо полностью выдвинуть шток. Закрыть краны 5, 7 и открыть кран 8. Подать распределителем 3 рабочую жидкость от насоса в трубопровод 9. Загрязненная рабочая жидкость, из штоковой полости вытесненная поршнем в трубопровод 9 под напором, создаваемым насосом, будет вытесняться через кран 8 в трубопровод 4. Пройдя через фильтр 10, рабочая жидкость будет очищена от загрязнений и поступит в гидробак 1.

Реализация данного способа очистки возможна с использованием управляемых направляющих клапанов (с электромагнитным управлением) 11, 12, 13 (фиг. 2).

Преимуществами данной системы является:

-Простота конструкции;

-Минимизация изменений, которые вносятся в гидравлическую схему;

-Очистка гидравлической жидкости в местах предполагаемой затрудненной циркуляции рабочей жидкости.

Предложенная конструкция позволяет обеспечить достаточную циркуляцию рабочей жидкости практически для всех удаленных узлов и агрегатов гидравлических систем машин, позволяя эффективно удалять продукты износа системы, частицы, попавшие в систему извне, путем улучшения циркуляции рабочей жидкости в системе, а также данная конструкция позволяет улучшить прогрев машин при эксплуатации в условиях низких температур.

Пример.

Эффективность предложенного устройства дополнительного контура движения рабочей жидкости для очистки полостей гидроцилиндра без его отсоединения от гидросхемы была доказана экспериментально. Для этих целей была собрана гидросхема согласно фиг. 1. Были использованы: гидроцилиндр ГЦ 50.25х120.350 (ход поршня 120 мм, диаметр штока 25 мм, диаметр поршня 50 мм, рабочий объем поршневой полости 0,16 литра, штоковой 0,08 литра; распределитель МРЭ6.14 с электромагнитным управлением; насос НШ-10; краны высокого давления с ручным управлением V0830-RS2 VIE ¼; фильтр OMTI05BNR -25 мкм; трубопроводы (поз. 4 и 9, рис. 2) длиной по 6 метров; рукава высокого давления, выполненные по EN 853 2SN, номинальный диаметр Dy=1/4".

Перед проведением испытания гидроцилиндр был заполнен рабочей жидкостью ВМГЗ с массовой долей механических примесей 0,17% (определение согласно ГОСТ 6370-2018). Поршень располагался в средней части своего хода. Остальная часть гидросистемы была заполнена рабочей жидкостью ВМГЗ с массовой долей механических примесей 0,01%. После заполнения гидросистемы рабочей жидкостью было произведено 50 двойных ходов поршня гидроцилиндра при открытых кранах 5 и 7, закрытом 8. Изменение уровня механических примесей в рабочей жидкости по отдельным точкам забора представлено в таблице 1.

Таблица 1 - Изменение уровня механических примесей в рабочей жидкости по отдельным точкам забора, %

Изменение содержания механических примесей в полостях гидроцилиндра (с 0,17% до 0,12% и 0,11%) при первом движении поршня гидроцилиндра объясняется поступлением более чистой рабочей жидкости (с 0,01%) из трубопроводов и усреднением объемов с высоким загрязнением и низким. Большое количество возвратно-поступательных движений поршня не приводит к изменению уровня механических примесей в рабочей жидкости в поршневой и штоковой полостях, что указывает на невозможность очистки рабочей жидкости.

Для удаления загрязненной жидкости из поршневой полости гидроцилиндра полностью втянули шток. После этого закрыли краны 5 и 7, открыли кран 8. Подали распределителем 3 поток рабочей жидкости от насоса 2 в трубопровод 4. Для очистки штоковой полости гидроцилиндра полностью выдвинули шток. Закрыли краны 5, 7 и открыли кран 8. Подали распределителем 3 рабочую жидкость от насоса в трубопровод 9. После этого произвели замеры уровня механических примесей в рабочей жидкости в поршневой, штоковых полостях гидроцилиндра. Результаты исследования представлены в таблице 2.

Таблица 2 - Изменение уровня механических примесей в рабочей жидкости по отдельным точкам забора, %

Исходя из данных таблицы можно сделать вывод, что предложенная конструкция позволяет обеспечить достаточную циркуляцию рабочей жидкости практически до всех удаленных узлов и агрегатов гидравлических систем строительно-дорожных машин, позволяя эффективно удалять продукты износа системы, частицы, попавшие в систему извне, путем улучшения циркуляции рабочей жидкости в системе, а также данная доработка позволяет улучшить прогрев машин при эксплуатации в условиях низких температур.

V1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ОПТИМАЛЬНОГО УРОВНЯ ЧИСТОТЫ РАБОЧЕЙ ЖИДКОСТИ В ГИДРАВЛИЧЕСКОЙ СИСТЕМЕ | 2017 |

|

RU2667850C1 |

| МНОГОСЕКЦИОННЫЙ ГИДРОПРИВОД КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2007 |

|

RU2352518C1 |

| ГИДРОСИСТЕМА МОБИЛЬНОЙ МАШИНЫ | 1992 |

|

RU2044841C1 |

| ГИДРОПРИВОД ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2004 |

|

RU2272933C1 |

| Способ промывки гидроцилиндров | 1990 |

|

SU1754231A1 |

| Гидросистема горной машины с ручным управлением гидрораспределителями | 1983 |

|

SU1155744A1 |

| ГИДРОПРИВОД ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2005 |

|

RU2289038C1 |

| ГИДРОПРИВОД НАСОСНОЙ СКВАЖИННОЙ УСТАНОВКИ | 2022 |

|

RU2793863C1 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

| ГИДРОПРИВОД ШТАНГОВОГО СКВАЖИННОГО НАСОСА | 2021 |

|

RU2779011C1 |

Изобретение предназначено для поддержания чистоты рабочей жидкости в гидравлических системах с замкнутым (тупиковым) контуром стационарных и мобильных машин, в частности строительных машин (экскаваторов, тракторов и т.д.), горнопроходческих машин, машин военного назначения. Технической задачей предлагаемого технического решения является упрощение устройства, поддержание оптимального уровня чистоты рабочей жидкости в гидравлических системах, включая тупиковые контуры гидросистемы, имеющие в своем составе гидроцилиндр, а при эксплуатации машин во время низких температур окружающей среды обеспечение ускоренного прогрева гидравлической системы за счёт подачи нагретой в баке гидравлической жидкости. Для решения поставленной задачи предлагается устройство, содержащее бак с жидкостью, насос, гидрораспределитель, фильтр, подводящий и отводящий трубопроводы. Устройство дополнительно содержит три запорных крана или клапана, один из которых установлен в подводящем трубопроводе между гидроцилиндром и гидрораспределителем, второй в отводящем трубопроводе между гидроцилиндром и гидрораспределителем, а третий кран или клапан установлен между подводящим и отводящим трубопроводами в промежутке между двумя первыми кранами или клапанами и гидрораспределителем. 2 ил., 2 табл.

Устройство для поддержания чистоты рабочей жидкости в полостях гидроцилиндра, содержащее бак с жидкостью, насос, гидрораспределитель, фильтр, подводящий и отводящий трубопроводы, отличающееся тем, что оно дополнительно содержит три запорных крана или клапана, один из которых установлен в подводящем трубопроводе между гидроцилиндром и гидрораспределителем, второй в отводящем трубопроводе между гидроцилиндром и гидрораспределителем, а третий кран или клапан установлен между подводящим и отводящим трубопроводами в промежутке между двумя первыми кранами или клапанами и гидрораспределителем с возможностью комбинаций открытия или закрытия запорных кранов или клапанов формировать дополнительный контур движения рабочей жидкости при втягивании или выдвижении штока гидроцилиндра для полной фильтрации и повышения степени очистки рабочей жидкости.

| Способ поддержания оптимального уровня чистоты рабочей жидкости в гидравлических системах и устройство для его осуществления | 2016 |

|

RU2616733C1 |

| ГИДРОСИСТЕМА | 1992 |

|

RU2040709C1 |

| СПОСОБ ЗАГРУЗКИ БОЛЬШЕГРУЗНЫХ ПРЕДМЕТОВ С ТОЧНЫМ ПОЗИЦИОНИРОВАНИЕМ В ЗАДАННОЙ ТОЧКЕ | 2020 |

|

RU2803590C2 |

| Свеклоуборочный полунавесной комбайн | 1956 |

|

SU111637A1 |

| US 8968573 B2, 03.03.2015. | |||

Авторы

Даты

2025-01-15—Публикация

2024-02-16—Подача