ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ

Изобретение, в целом, относится к компрессорам и, в частности, к вторичному потоку рабочей текучей среды, протекающему вблизи лопаток рабочего колеса компрессора.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

Компрессор представляет собой механизм, который повышает давление рабочей текучей среды, например, газа, посредством использования механической энергии. Компрессоры используются в разных областях применения, включая их работу в качестве начальной ступени газотурбинного двигателя. Среди разных типов компрессоров существуют так называемые центробежные компрессоры, в которых рабочая текучая среда на впуске в компрессор получает механическую энергию, обеспечивающую протекание данной среды, в результате центробежного ускорения, например, в результате вращения рабочего колеса центробежного компрессора (которое также иногда называют «ротором»), через которое проходит рабочая текучая среда. В частности, можно сказать, что центробежные компрессоры относятся к классу механизмов, известных под названием «турбомеханизмы» или «турбомашины».

Центробежные компрессоры могут иметь только одно рабочее колесо, то есть, имеют одноступенчатую конфигурацию, либо несколько установленных последовательно рабочих колес, при этом в последнем случае компрессоры называют многоступенчатыми. Каждая из ступеней центробежного компрессора обычно включает впускной канал для протекания рабочей текучей среды, подлежащей сжатию, рабочее колесо, включающее лопатки, обеспечивающие передачу кинетической энергии поступающей рабочей текучей среде, и диффузор, преобразующий кинетическую энергию рабочей текучей среды, вытекающей из ротора, в энергию давления.

Поток рабочей текучей среды из впускного устройства в диффузор можно определить как первичный или вторичный. Первичный поток является предпочтительным и обеспечивает продвижение рабочей текучей среды через компрессор. Вторичные потоки, напротив, являются нежелательными и могут потребовать дополнительной работы компрессора для достижения заданного подъема давления рабочей текучей среды. Вторичные потоки вызывают сложности не только в процессе сжатия в ступени или ступенях, но и в последующем, когда расположенные ниже по потоку компоненты компрессора подвержены воздействию и возможному негативному влиянию указанных потоков, либо по иным причинам не имеют возможности оптимального функционирования.

Хотя большая доля рабочей текучей среды может перемещаться через компрессор в виде первичного потока, по меньшей мере некоторая часть рабочей текучей среды может проходить в виде вторичного потока, особенно рабочая текучая среда, оказавшаяся в непосредственной близости к лопаткам рабочего колеса. Например, некоторая часть потока рабочей текучей среды может образовывать пограничный слой вблизи передней поверхности лопатки рабочего колеса и замедлять движение относительно других частей подлежащей сжатию рабочей текучей среды. В качестве другого примера, некоторые части потока могут двигаться поперек заданного потока через лопатки рабочего колеса. Указанные составляющие потока могут порождать вторичный поток или являться его частью.

При разрешении проблемы вторичного потока был сделан акцент на разработку формы лопаток рабочего колеса. В результате, формы лопатки были видоизменены в том месте, где предполагаемые изменения часто приводят только к дополнительному выигрышу в к.п.д. и/или рабочей характеристике компрессора. Более того, реализация на практике указанных изменений часто связана с большими сложностями и затратами, особенно когда должна быть изменена конструкция других компонентов компрессора для согласования с указанными изменениями формы лопаток рабочего колеса.

Следовательно, предлагаемое изменение конструкции компрессора, особенно формы лопатки рабочего колеса, может быть связано с определенными трудностями. Таким образом, существует необходимость в таком решении проблемы вторичных потоков, которое в большей степени приемлемо для использования как с новыми, так и существующими конструкциями лопаток рабочего колеса, и кроме того, может обеспечить неизменность общей формы заданной конструкции лопатки рабочего колеса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно примерному варианту выполнения, рабочее колесо содержит втулку, имеющую ось вращения, и лопатки, которые отходят от втулки и каждая из которых имеет задний по потоку конец, передний по потоку конец, переднюю поверхность, обращенную в направлении вращения втулки, и заднюю поверхность, обращенную в направлении, противоположном направлению вращения втулки. Рабочее колесо дополнительно содержит устройство уменьшения вторичного потока, проходящее по направлению к заднему по потоку и переднему по потоку концам указанной по меньшей мере одной из лопаток рабочего колеса, причем устройство уменьшения вторичного потока образует первую и вторую поверхности, пересекающие одну из передней и задней поверхностей указанной по меньшей мере одной из лопаток рабочего колеса. Более того, устройство уменьшения вторичного потока образует третью поверхность, расположенную между первой и второй поверхностями.

Согласно другому примерному варианту выполнения, турбомашина содержит роторный узел, содержащий по меньшей мере одно рабочее колесо, подшипник, соединенный с указанным роторным узлом и поддерживающий его с обеспечением возможности вращения, и статор. Указанное по меньшей мере одно рабочее колесо содержит втулку, имеющую лопатки. По меньшей мере одна из лопаток рабочего колеса имеет ребра или канавки для уменьшения вторичного потока вблизи указанной по меньшей мере одной лопатки рабочего колеса.

Согласно другому примерному варианту выполнения, способ формирования поверхности лопатки рабочего колеса для уменьшения вторичного потока, может включать этапы установления идеальной линии движения потока для поверхности лопатки рабочего колеса и выполнение ребра или канавки на поверхности лопатки, совпадающих с линией движения потока, при этом ребро или канавка образует первую и вторую поверхности, пересекающие указанную поверхность лопатки, а также третью поверхность, расположенную между первой и второй поверхностями.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На прилагаемых чертежах, которые включены в описание, составляют его часть и совместно с описанием объясняют варианты выполнения, проиллюстрирован один или несколько вариантов выполнения. На чертежах:

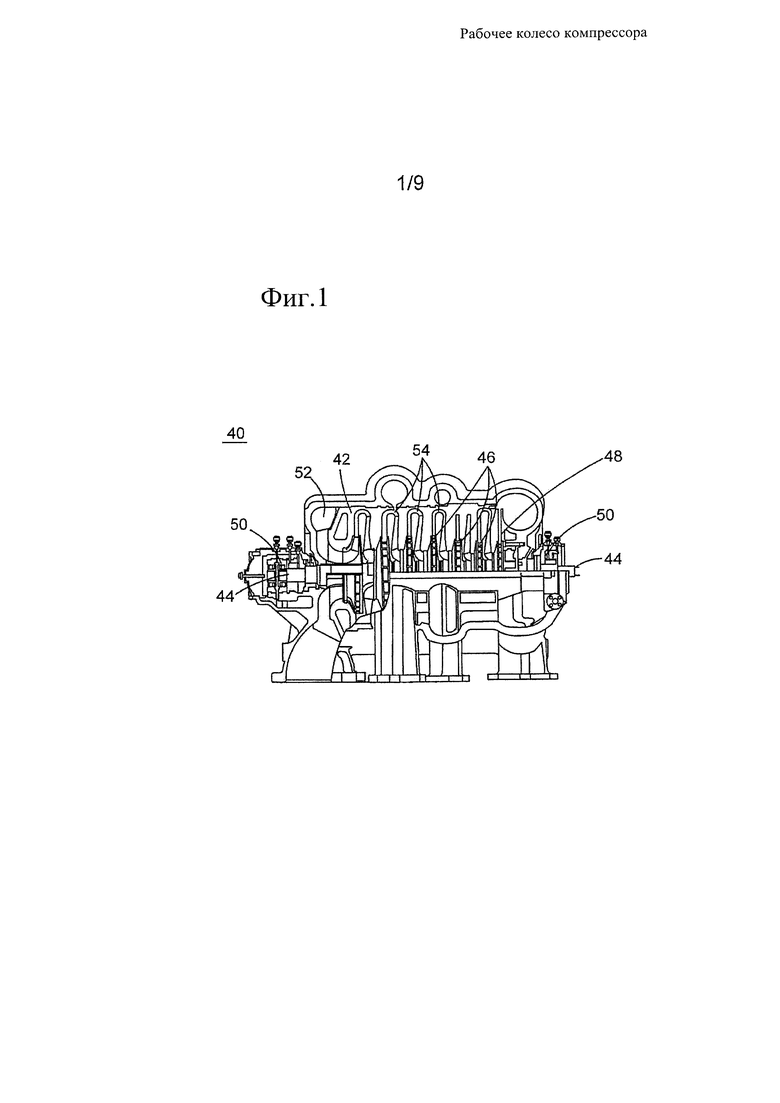

Фиг. 1 изображает примерный центробежный компрессор.

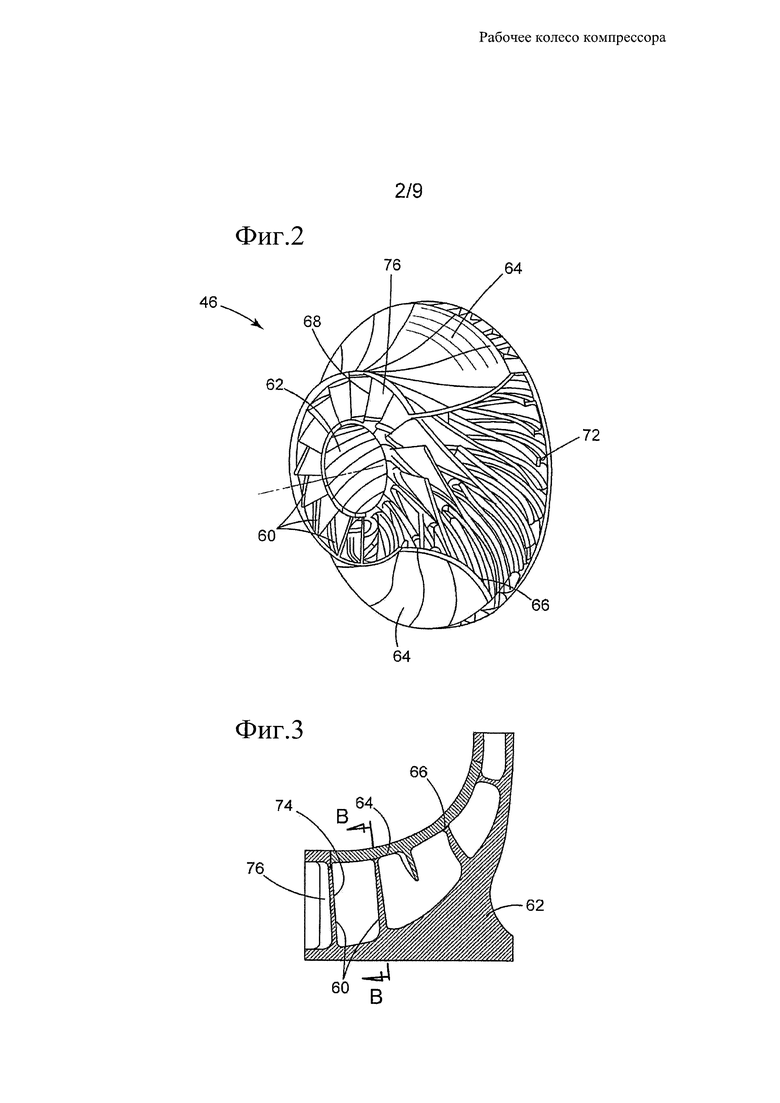

Фиг. 2 изображает примерное рабочее колесо центробежного компрессора, представленного на Фиг. 1.

Фиг. 3 изображает рабочее колесо, представленное на Фиг. 2, в разрезе.

Фиг. 4 изображает лопатку рабочего колеса, представленного на Фиг. 2 и Фиг. 3, имеющую устройства уменьшения вторичного потока согласно примерному варианту выполнения.

Фиг. 5 изображает график коэффициента потерь для рабочего колеса, имеющего устройства уменьшения вторичного потока согласно примерному варианту выполнения, представленному на Фиг. 4, в сравнении с обычным рабочим колесом.

Фиг. 6 изображает график коэффициента полезной работы в зависимости от коэффициента расхода потока для рабочего колеса, показанного на Фиг. 4.

Фиг. 7 графически изображает угол прохождения потока как функцию размаха лопатки для рабочего колеса, представленного на Фиг. 4, в сравнении с обычным рабочим колесом.

Фиг. 8 иллюстрирует завихрение потока рабочей текучей среды на выходе рабочего колеса в отсутствии устройств уменьшения вторичного потока.

Фиг. 9 иллюстрирует завихрение потока рабочей текучей среды на выходе рабочего колеса при использовании устройств уменьшения вторичного потока.

Фиг. 10 изображает линии движения потока по лопатке рабочего колеса в отсутствии устройств уменьшения вторичного потока.

Фиг. 11 изображает линии движения потока по лопатке рабочего колеса при использовании устройств уменьшения вторичного потока.

Фиг. 12 изображает в разрезе устройство уменьшения потока, представленное на Фиг. 4.

Фиг. 13 изображает в разрезе устройство уменьшения вторичного потока другого варианта выполнения.

Фиг. 14 изображает в разрезе устройство уменьшения вторичного потока другого варианта выполнения.

Фиг. 15 изображает в разрезе устройство уменьшения вторичного потока другого варианта выполнения.

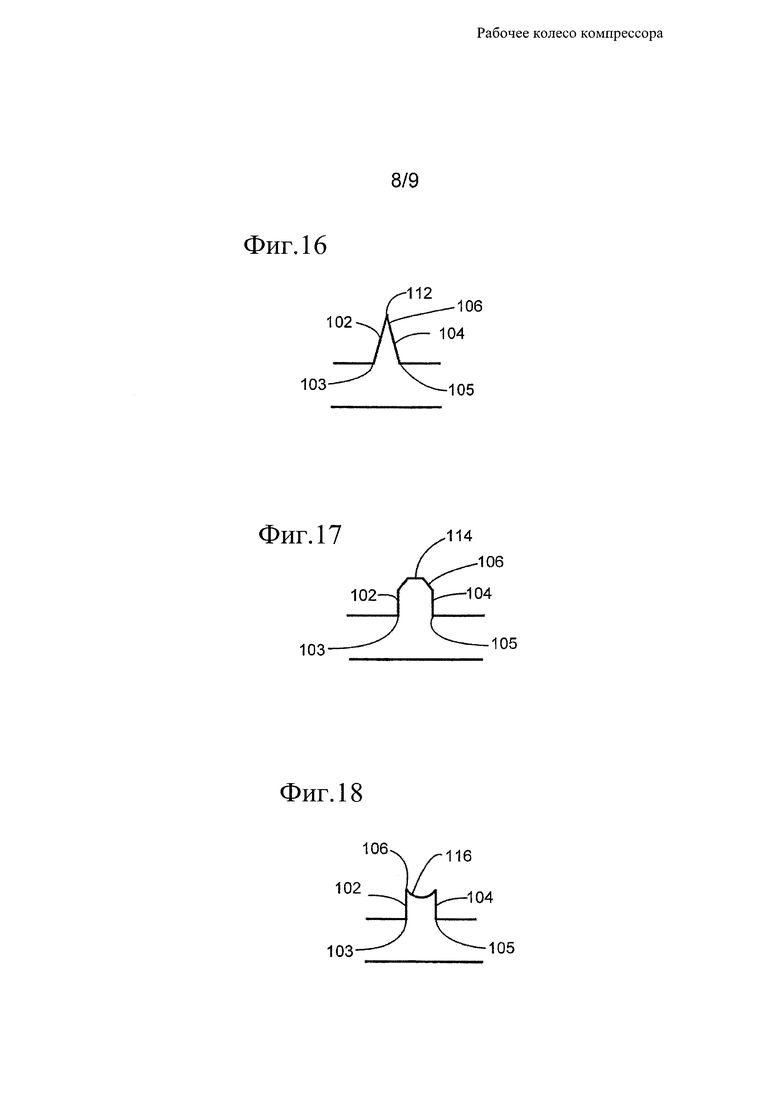

Фиг. 16 изображает в разрезе устройство уменьшения вторичного потока другого варианта выполнения.

Фиг. 17 изображает в разрезе устройство уменьшения вторичного потока другого варианта выполнения.

Фиг. 18 изображает устройство уменьшения вторичного потока, другого варианта выполнения, в разрезе.

Фиг. 19 изображает блок-схему способа конфигурирования поверхности лопатки рабочего колеса, препятствующей образованию вторичного потока, согласно примерному варианту выполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Представленное ниже описание примерных вариантов выполнения приведено со ссылкой на прилагаемые чертежи. Одинаковыми номерами позиций на разных чертежах обозначены одинаковые или подобные элементы. Приведенное ниже подробное описание не ограничивает изобретение. В действительности, объем изобретения определен прилагаемой формулой изобретения. Для упрощения, представленные ниже варианты выполнения описаны применительно к терминологии и конструкции турбомашины, имеющей статор и ротор. Тем не менее, обсуждаемые далее варианты выполнения не ограничены указанными примерными системами, а могут быть применимы к другим системам.

Используемая во всем описании ссылка на выражение «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характеристика, описанные применительно к варианту выполнения, относятся по меньшей мере к одному варианту выполнения обсуждаемого предмета изобретения. Таким образом, фраза «в одном варианте выполнения» или «в варианте выполнения», используемая в разных местах описания, не обязательно относится к одному и тому же варианту выполнения. Более того, конкретные признаки, конструкции или характеристики могут сочетаться любым соответствующим образом в одном или нескольких вариантах выполнения.

Чтобы последующее описание, касающееся уменьшения вторичных потоков внутри компрессора согласно указанным примерным вариантам выполнения, было более понятно, на Фиг. 1 схематически изображен многоступенчатый центробежный компрессор 40, в котором рабочие колеса 46 участвуют в процессе сжатия. В данной конфигурации компрессор 40 включает кожух или корпус (статор) 42, внутри которого установлен вращающийся вал 44 компрессора, выполненный с центробежными роторами или рабочими колесам 46. Роторный узел 48 включает вал 44 и роторы 46 и поддерживается в радиальном и аксиальном направлениях подшипниками 50, расположенными с каждой стороны указанного узла.

В процессе работы многоступенчатый центробежный компрессор забирает нагнетаемый рабочий газ из впускного канала 52, обеспечивая ускорение частиц указанного газа посредством роторного узла 48, и впоследствии распределяя рабочий газ по разным межступенчатым каналам 54, при этом давление на выпуске превышает давление на впуске. Например, рабочий газ может представлять собой любой из нижеперечисленных газов: диоксид углерода, сероводород, бутан, метан, этан, пропан, сжиженный природный газ или их смесь. Между рабочими колесами 46 и подшипниками 50 выполнены уплотнительные устройства (не показаны на чертеже), препятствующие вытеканию рабочего газа в подшипники 50. Корпус 42 выполнен так, что он окружает как подшипники 50, так и уплотнительные устройства, предотвращая выход газа из компрессора 40.

На Фиг. 2 и 3 более подробно, но исключительно в качестве примера приведено изображение рабочего колеса 46. Как показано на чертеже, колесо 46 имеет лопатки 60, отходящие от втулки 62 к покрывающему диску 64. Каждая лопатка 60 имеет передний по потоку конец 68, задний по потоку конец 72, переднюю поверхность 74 (Фиг. 3) и заднюю поверхность 76 (Фиг. 3).

На Фиг. 4 изображен детальный вид задней поверхности 76 пары лопаток 60 рабочего колеса, согласно примерному варианту выполнения. Каждая задняя поверхность 76 имеет устройства 80 уменьшения вторичного потока, проходящие по направлению к заднему по потоку концу 72 (Фиг. 2) и переднему по потоку концу 68 (Фиг. 2) каждой лопатки 60 рабочего колеса.

Как изображено на Фиг. 4, устройства 80 могут быть расположены на одинаковом расстоянии друг от друга, а также от втулки 62 и диска 64. Более того, каждое устройство 80 может оканчиваться в местоположении на задней поверхности 76, отстоящем от переднего по потоку конца 68 лопатки 60. Более того, как изображено на Фиг. 4, каждое устройство 80 также может включать сходящийся участок 96, который суживается к местоположению окончания устройства на задней поверхности 76.

Как можно видеть на Фиг. 4, каждое устройство 80 может соответствовать или следовать по идеальной линии движения потока рабочей текучей среды, проходящей по поверхности 76. Идеальная линия движения потока может быть установлена теоретически, в результате экспериментального наблюдения, или по другим критериям. Например, в областях применения существующих конструкций рабочего колеса, идеальная линия движения потока может быть установлена путем образования на поверхности 76 лопатки линии, которая соответствует линии пересечения лопатки 60 с диском 64. Помимо этого, идеальная линия движения потока может быть установлена в процессе конструирования, используя уравнения движения потока, как например, описано в патенте США №6654710, включенном в данный документ посредством ссылки. Кроме того, используемое в данном документе выражение «идеальная линия движения потока» может относиться к линии движения потока, которая по существу параллельна линиям, соотносящимся с концевыми стенками лопатки рабочего колеса.

Линии движения потока могут отличаться от других линий движения потока на одной и той же поверхности, например, линия движения потока вблизи втулки 62 может отличаться от линии движения потока вблизи диска 64. В качестве другого примера, одно устройство 80 может задавать несколько линий движения потока, например, указанное устройство может разделяться на две связанные между собой линии движения потока.

Представленные на Фиг. 4 устройства 80 предназначены для сдерживания движения рабочей текучей среды, которая может составлять часть пограничного слоя, образованного вторичным потоком на лопатке 60, между втулкой 62 и диском 64. Кроме того, каждое устройство 80 обеспечивает плавное сужение прохода и/или концентрацию потока рабочей среды между устройствами 80. Полученный в результате улучшенный поток может отличаться не только уменьшенной составляющей вторичного потока, но и большей однородностью потока на заднем по потоку конце 72 лопатки 60.

В испытании, включающем имитацию работы лопатки 60, содержащей примерные устройства уменьшения вторичного потока, изображенные на Фиг. 4, было достигнуто улучшение рабочей характеристики компрессора. На Фиг. 5 изображен линейный график 84 коэффициента потерь, достигаемого при использовании лопатки 60, включающей устройства 80, а также линейный график 82 коэффициента потерь, достигаемого при использовании лопатки 60, не имеющей указанных устройств 80. В частности, ось абсцисс представляет коэффициент потерь, а ось ординат представляет относительное расстояние от втулки до заднего по потоку конца 72 лопатки 60. Образованная между линиями графиков 82 и 84 зона указывает на значительное уменьшение коэффициента потерь для рабочего колеса 60, выполненного с устройствами 80, согласно примерному варианту выполнения, изображенному на Фиг. 4.

На Фиг. 6 проиллюстрированы дополнительные результаты вычислений. В частности, коэффициент расхода потока, который определяют как объемный расход потока через рабочее колесо относительно обычного объемного расхода потока, представлен на оси абсцисс, а на оси ординат представлен коэффициент полезной работы, который определяют как мощность на входе в компрессор относительно обычной мощности на входе. На линейном графике 86 представлены результаты вычислений для рабочего колеса 60, в котором отсутствуют устройства 80, а линейный график 88 представляет результаты вычислений для рабочего колеса 60, выполненного с указанными устройствами. И в этом случае данные указывают на улучшение рабочей характеристики компрессора, связанное с наличием устройств 80 на лопатках рабочего колеса 60. В частности, рабочее колесо 60, имеющее устройства 80, обеспечивает как повышенный коэффициент полезной работы, так и улучшенный коэффициент расхода потока по сравнению с лопаткой 60, не имеющей устройств 80.

На графике, изображенном на Фиг. 7, угол отклонения потока рабочей текучей среды, выходящей из рабочего колеса 46, отложен на оси абсцисс, а по оси ординат отложено расстояние на отрезке от втулки 62 до диска 64. На линейном графике 118 представлены результаты вычислений для рабочего колеса 60, не имеющего устройств 80, а на линейном графике 122 представлены результаты вычислений для рабочего колеса 60, выполненного с указанными устройствами. Как можно понять при сравнении графиков 118 и 122, наличие устройств 80 обеспечивает уменьшение угла отрыва рабочей текучей среды от лопатки, в частности, в местоположениях на рабочем колесе, расположенных ближе к диску 64, тем самым, обеспечивая уменьшение вторичного потока и увеличенную однородность потока на выходе 72 лопатки.

На Фиг. 8 и 9 изображена магнитуда завихрения текучей среды вблизи диска 64. Для изображенных на Фиг. 8 лопаток 60, выполненных без устройств уменьшения вторичного потока, магнитуда завихрения потока представлена заштрихованными зонами 124. На Фиг. 9, магнитуда завихрения потока для лопаток рабочего колеса, имеющих устройства уменьшения вторичного потока, представлена зонами 126. Зоны 126 меньше зон 124, что указывает на улучшенную рабочую характеристику рабочего колеса 60, которое включает устройства 80 согласно изобретению.

На Фиг. 10 изображены смоделированные линии 128 движения потока рабочей текучей среды по лопатке 60, выполненной без устройств 80, и смоделированные линии 132 движения потока рабочей текучей среды по лопатке 60, выполненной с указанными устройствами. Как можно заметить из Фиг. 10 и 11, по сравнению с количеством линий 128 для лопатки, не имеющей устройств 80, к заднему по потоку концу 72 рабочего колеса 60, имеющего указанные устройства, проходит большее количество линий 132. Таким образом, на Фиг. 10 и 11 дополнительно показано, что устройства 80 оказывают на поток рабочей текучей среды эффект распределения или «гребенки», который приводит к тому, что больший процент рабочей текучей среды протекает вдоль идеальных линий 132 движения потока.

На Фиг. 12 изображен более детальный вид устройства 80. Указанное устройство 80 имеет первую поверхность 102, пересекающую заднюю поверхность 76 лопатки 60, и вторую поверхность 104, отстоящую от первой поверхности 102 и тоже пересекающую указанную заднюю поверхность 76. От первой поверхности 102 до второй поверхности 104 проходит третья поверхность 106.

В примерном варианте выполнения, изображенном на Фиг. 12, линия 103 пересечения первой поверхности 102 с поверхностью 76 лопатки образует первую кривую линию, а линия 105 пересечения второй поверхности 104 с поверхностью 76 лопатки образует вторую кривую линию. В примерном варианте выполнения, изображенном на Фиг. 12, кривые линии, образованные линиями 103 и 105 пересечения, параллельны, однако в других примерных вариантах выполнения линия 103 пересечения первой поверхности 102 с поверхностью 76 лопатки и линия 105 пересечения второй поверхности 104 с указанной поверхностью 76 могут быть не параллельными, например, каждая из линий 103 и 105 пересечения может образовывать линию в форме волны.

Кроме того, как изображено на Фиг. 12, поверхности 102 и 104 проходят против направления 108 вращения рабочего колеса 46 к третьей поверхности 106, тем самым, образуя ребро 78. В альтернативных примерных вариантах выполнения, таких как вариант выполнения, изображенный на Фиг. 13, поверхность 102 и поверхность 104 могут проходить в направлении 108 вращения и, таким образом, третья поверхность 106 может образовывать дно канала 98, образованного в задней поверхности 76 лопатки 60 рабочего колеса. Более того, первая поверхность 102 и/или вторая поверхность 104 могут быть плоскими или не плоскими, например, вогнутыми, выпуклыми или имеют иную форму. Более того, в альтернативном примерном варианте выполнения, изображенном на Фиг. 14, устройство 80, выполненное в виде ребра 78, образовано на передней поверхности 74 рабочего колеса 60. Подобным образом, изображенное на Фиг. 15 устройство 80, выполненное в виде канала 98, образовано на передней поверхности 74 рабочего колеса 60.

В примерном варианте выполнения, изображенном на Фиг. 12, поверхности 102 и 104 сходятся по направлению к поверхности 106 и, таким образом, образуют заостренное ребро 78. В альтернативном варианте, поверхности 102 и 104 могут быть параллельными друг другу или расходиться по направлению к поверхности 106, то есть поверхности 102 и 104 могут приближаться друг к другу у линии 103 или 105 пересечения с поверхностью 76 лопатки, а не у линии перехода в третью поверхность 106.

Как дополнительно изображено на Фиг. 4 и Фиг. 12, третья поверхность 106 образует закругленный профиль 110. В альтернативных примерных вариантах выполнения третья поверхность 106 может образовывать другие профили. Например, как изображено на Фиг. 16, третья поверхность 106 может быть образована в результате удлинения и пересечения поверхностей 102 и 104 до остроконечного профиля 112. На Фиг. 17 и 18 показана третья поверхность 106, имеющая полигональный профиль 114 и вогнутый профиль 116, соответственно. Конфигурация профиля третьей поверхности 106 может обеспечивать дополнительное повышение функциональных возможностей устройства 80 в плане ослабления и/или уменьшения вторичного потока, с целью улучшения однородности потока рабочей среды и/или улучшения к.п.д. и рабочей характеристики компрессора 40 иным способом.

В дополнение к улучшению потока рабочей текучей среды, другое преимущество, связанное с устройствами уменьшения вторичного потока, выполненными согласно примерным вариантам выполнения, заключается в простоте использования данного устройства совместно с различными конструкциями лопатки рабочего колеса. В частности, как может быть понятно из Фиг. 4, третья поверхность 106 устройств 80 соответствует поверхности 76 лопатки 60. Таким образом, устройства 80 могут быть выполнены без изменения общей формы или конструкции лопатки 60 рабочего колеса. Кроме сохранения общей формы лопатки рабочего колеса, устройства 80 также могут обеспечивать более экономичное решение по уменьшению вторичного потока и иным способом улучшать к.п.д. и рабочую характеристику компрессора.

Таким образом, согласно примерному варианту выполнения, изображенному на Фиг. 19, способ (1000) формирования поверхности лопатки компрессора для образования уменьшенного вторичного потока может включать этап (1002) установления идеальной линии движения потока для поверхности лопатки рабочего колеса и этап (1004) выполнения на поверхности лопатки ребра или канавки, совпадающих с линией движения потока, при этом ребро или канавка образует первую и вторую поверхности, пересекающие поверхность лопатки, причем между первой и второй поверхностями ребро или канавка дополнительно образует третью поверхность.

Описанные выше примерные варианты выполнения приведены исключительно в качестве иллюстрации данного изобретения, а не его ограничения. Таким образом, при детальной реализации изобретение допускает многочисленные изменения, которые могут возникнуть у специалистов на основании данного описания. Все указанные изменения и модификации следует считать не выходящими за рамки объема и сущности изобретения, которые определены в прилагаемой формуле изобретения. Любые описанные в данной заявке элемент, функция или программа действий не должны считаться критическими или существенными для изобретения, если только на это нет явных указаний. Кроме того, указание элемента в единственном числе предполагает также наличие нескольких таких элементов.

Рабочее колесо (46) включает втулку (62), имеющую ось и направление вращения, лопатки (60), отходящие от указанной втулки. Каждая лопатка имеет задний по потоку конец (72), передний по потоку конец (68), переднюю поверхность (74), обращенную в направлении вращения втулки, и заднюю поверхность (76), обращенную в направлении, противоположном направлению вращения втулки. Рабочее колесо (46) дополнительно имеет устройство (80) уменьшения вторичного потока, проходящее по направлению к заднему по потоку концу (72) и переднему по потоку концу (68) указанной по меньшей мере одной из лопаток (60) рабочего колеса. Устройство (80) уменьшения вторичного потока образует первую и вторую поверхности, пересекающие одну из передней и задней поверхностей указанной по меньшей мере одной из лопаток рабочего колеса, а также третью поверхность, расположенную между первой и второй поверхностями. 4 н. и 6 з.п. ф-лы, 19 ил.

1. Рабочее колесо, содержащее:

втулку, имеющую ось вращения,

лопатки, которые отходят от втулки и каждая из которых имеет задний по потоку конец, передний по потоку конец, переднюю поверхность, обращенную в направлении вращения втулки, и заднюю поверхность, обращенную в направлении, противоположном направлению вращения втулки, и

устройство уменьшения вторичного потока, проходящее по направлению к заднему по потоку и переднему по потоку концам указанной по меньшей мере одной из лопаток рабочего колеса, причем устройство уменьшения вторичного потока образует первую и вторую поверхности, пересекающие одну из передней и задней поверхностей указанной по меньшей мере одной из лопаток рабочего колеса, и третью поверхность, расположенную между первой и второй поверхностями,

причем по меньшей мере одна из лопаток рабочего колеса имеет по меньшей мере одно устройство уменьшения вторичного потока на своих передней и задней поверхностях, причем указанное устройство следует идеальной линии движения потока.

2. Рабочее колесо по п. 1, в котором идеальная линия движения потока по существу параллельна линиям, соотносящимся с концевыми стенками указанной по меньшей мере одной лопатки рабочего колеса.

3. Рабочее колесо по п. 1, в котором указанные первая и вторая поверхности пересекают заднюю поверхность указанной по меньшей мере одной лопатки рабочего колеса и проходят к третьей поверхности в направлении, противоположном направлению вращения втулки, с образованием ребра или канавки на указанной задней поверхности.

4. Рабочее колесо по любому из пп. 1-3, в котором указанное по меньшей мере одно устройство уменьшения вторичного потока представляет собой несколько устройств уменьшения вторичного потока, расположенных на задней поверхности лопатки.

5. Рабочее колесо по п. 4, в котором указанная третья поверхность каждого устройства уменьшения вторичного потока конгруэнтна задней поверхности, с обеспечением тем самым сохранения общей формы указанной по меньшей мере одной лопатки рабочего колеса.

6. Рабочее колесо по п. 4, в котором указанные устройства уменьшения вторичного потока равномерно распределены по задней поверхности лопатки.

7. Рабочее колесо по п. 5, в котором в каждом устройстве уменьшения вторичного потока кривая линия, образованная в месте пересечения первой поверхности с задней поверхностью, конгруэнтна кривой линии, образованной в месте пересечения второй поверхности с задней поверхностью.

8. Турбомашина, содержащая роторный узел, содержащий по меньшей мере одно рабочее колесо по любому из предшествующих пунктов, подшипник, соединенный с указанным узлом и обеспечивающий его опору, и статор.

9. Турбомашина, содержащая:

роторный узел, включающий по меньшей мере одно рабочее колесо;

подшипник, соединенный с указанным роторным узлом и поддерживающий его с обеспечением возможности вращения, и

статор,

причем указанное по меньшей мере одно рабочее колесо содержит втулку, выполненную с лопатками, и ребра или канавки, выполненные по меньшей мере на одной из лопаток рабочего колеса, для уменьшения вторичного потока вблизи указанной по меньшей мере одной лопатки.

10. Способ формирования поверхности лопатки рабочего колеса для образования уменьшенного вторичного потока, включающий установление идеальной линии движения потока для поверхности лопатки рабочего колеса и выполнение на поверхности лопатки ребра или канавки, соответствующих указанной линии, при этом ребро или канавка образует первую и вторую поверхности, пересекающие указанную поверхность лопатки, и третью поверхность, образованную между первой и второй поверхностями.

| УЗЕЛ ПНЕВМАТИЧЕСКОЙ РЕССОРЫ С ОПЕРАЦИОННЫМ МОДУЛЕМ | 2006 |

|

RU2378131C2 |

| DE 102008000539 A1, 10.09.2009 | |||

| УСТРОЙСТВО ПОДГОТОВКИ СЖАТОГО ВОЗДУХА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЭКСПЛУАТАЦИИ УСТРОЙСТВА ПОДГОТОВКИ СЖАТОГО ВОЗДУХА | 2013 |

|

RU2616486C2 |

| Рабочее колесо центробежного компрессора | 1982 |

|

SU1059274A1 |

Авторы

Даты

2018-09-24—Публикация

2014-06-11—Подача