Изобретение относится к устройствам для обработки текучей среды и интенсификации физико-химических процессов и может быть использовано в нефтеперерабатывающей, химической, энергетической и других отраслях промышленности.

В процессе переработки нефти образуется большое количество (до 30% от количества нефти, поступившей на переработку) высокомолекулярных остаточных продуктов. К ним относятся гудрон, остаточные продукты висбрекинга, каталитического крекинга и др. Эти материалы не являются товарными продуктами. Для придания им требуемых потребительских характеристик используют дополнительные технологические мероприятия - компаундирование с различными дорогостоящими разбавителями, например, с газойлем.

Однако в современных условиях особую актуальность приобретает снижение издержек производства перечисленных выше процессов. Одним из способов решения этой задачи является использование гидродинамических устройств, создающих в потоке жидкости эффект кавитации. Возникающие при этом локальные давление и температура разрушают молекулярную структуру остаточных нефтепродуктов, что приводит к снижению молекулярной массы углеводородов. Это позволяет улучшить такие потребительские характеристики как, кинематическая вязкость, температура вспышки и др. Как следствие, снижается количество дорогостоящего разбавителя, вовлекаемого в процесс получения конечного товарного продукта, и достигается экономический эффект.

Из уровня техники известен гидродинамический излучатель с пластинчатым резонансным элементом (RU 74317, 27.06.2008). Гидродинамический излучатель состоит из подводящего патрубка, переходящего в сопло с цилиндрическим входом и заканчивающееся плоской щелью, резонансной пластины, один конец которой жестко закреплен, а другой, имеющий клиновидную заточку, расположен против выхода сопла, цилиндрический корпус и отводящий патрубок.

Недостатком указанного излучателя является невысокое значение показателя конверсии углеводородов при ультразвуковом воздействии - 1-2%. Этой величины недостаточно для существенного улучшения характеристик высокомолекулярных остаточных продуктов. Так кинематическая вязкость гудрона снижается менее, чем на 5%.

Из анализа технологических процессов производства топочного мазута методом компаундирования гудрона с газойлем следует, что величина снижения кинематической вязкости гудрона после обработки ультразвуком, должна быть не менее 10%. В таком случае величина экономии газойля составляет не менее 25 кг при производстве 1 тонны топочного мазута и этот эффект можно считать существенным.

Техническая проблема, на решение которой направлено предложенное изобретение, заключается в расширении арсенала технических средств и создание гидродинамического устройства для обработки высокомолекулярных остаточных продуктов нефтепереработки, параметры которого обеспечивают увеличение конверсии углеводородов при ультразвуковом воздействии и улучшения характеристик высокомолекулярных остаточных продуктов, а также повышение эксплуатационных характеристик устройства.

Величина конверсии углеводородов прямо пропорциональна количеству кавитационных пузырьков, создаваемы генератором ультразвука в потоке жидкости. Таким образом, для получения существенного технологического эффекта при обработке высокомолекулярных остаточных продуктов нефтепереработки с использованием гидродинамического генератора ультразвука, необходимо увеличить количество кавитационных пузырьков, формируемых в процессе его работы, не менее чем в 2 раза.

Технический результат, достигаемый при реализации данного изобретения, заключается в повышении эффективности процесса конверсии углеводородов при ультразвуковой обработке за счет увеличения количества кавитационных пузырьков, схлопывающихся под воздействием фазы сжатия ультразвукового поля, что обеспечивает улучшение потребительских характеристик высокомолекулярных остаточных продуктов нефтепереработки таких, как вязкость и температура вспышки.

Указанный технический результат достигается в модуле гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки, состоящем по меньшей мере из двух последовательно связанных между собой пар из насосного агрегата и гидродинамического генератора ультразвука, содержащего плоское сопло, резонансную пластину с заостренным концом, установленную напротив сопла, и отводящий патрубок, при этом частота ультразвуковой волны гидродинамического генератора ультразвука первой пары составляет 16 кГц, а гидродинамического генератора ультразвука второй пары - 38 кГц.

За счет сборки в единый модуль как минимум двух последовательно соединенных пар «насосный агрегат - гидродинамический генератор ультразвука», где гидродинамический генератор ультразвука каждой пары содержит плоское сопло, резонансную пластину с заостренным концом, установленную напротив него, и отводящий патрубок, при этом вход гидродинамического генератора ультразвука с частотой ультразвуковой волны 16 кГц первой пары соединен с выходом насосного агрегата первой пары, на вход которого поступает высокомолекулярный остаточный продукт нефтепереработки (далее - обрабатываемая жидкость), а выход соединен со входом насосного агрегата второй пары, выход которого соединен со входом гидродинамического генератора ультразвука второй пары, имеющего частоту ультразвуковой волны 38 кГц, достигается повышение эффективности процесса конверсии углеводородов при ультразвуковой обработке.

За счет консольного закрепления резонансной пластины с заостренным концом напротив (плоского) сопла, при натекании обрабатываемой жидкости на указанную пластину происходит образование и срыв вихрей с последующим формированием ультразвуковой волны с заданной частотой и кавитационных пузырьков.

За счет того, что частота ультразвуковой волны гидродинамического генератора ультразвука первой пары составляет не более 16 кГц, кавитационные пузырьки, сформировавшиеся в зоне срыва вихрей, проходят рабочий объем указанного генератора со скоростью потока обрабатываемой жидкости и не подвергаются воздействию фазы сжатия ультразвуковой волны и далее поступают в гидродинамический генератор ультразвука второй пары.

Таким образом в гидродинамическом генераторе ультразвука первой пары не реализуется эффект снижения кинематический вязкости и изменение химической структуры обрабатываемой жидкости, он нужен для формирования долгоживущих кавитационных пузырьков с продолжительностью жизни порядка 10 с., что позволяет подать их в гидродинамический генератор ультразвука второй пары, при этом скорость потока 8 м/с в соединяющем трубопроводе, а из сопла гидродинамического генератора ультразвука первой пары - 45 м/с (перед резонансной пластиной).

За счет того, что рабочая частота гидродинамического генератора ультразвука второй пары составляет не менее 38 кГц, кавитационные пузырьки, сформировавшиеся в гидродинамическом генераторе ультразвука первой пары, добавляются к кавитационным пузырькам, сформировавшимся в гидродинамическом генераторе ультразвука второй пары, и подвергаются воздействию фазы сжатия ультразвуковой волны, что приводит к их схлопыванию и созданию местных ударных и тепловых нагрузок, при этом достигается не менее двух кратного увеличения количества схлопывающихся кавитационных пузырьков. Это позволяет получить величину конверсии углеводородов 5-8% и, как следствие, снизить вязкость и температуру вспышки высокомолекулярных остаточных продуктов нефтепереработки более, чем на 10%.

Насосный агрегат и гидродинамический генератор ультразвука в каждой паре, а также пары между собой, связаны через трубопровод.

Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки установлен на раме, или станине, или платформе за счет чего может поставляться в собранном виде на место установки.

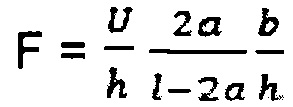

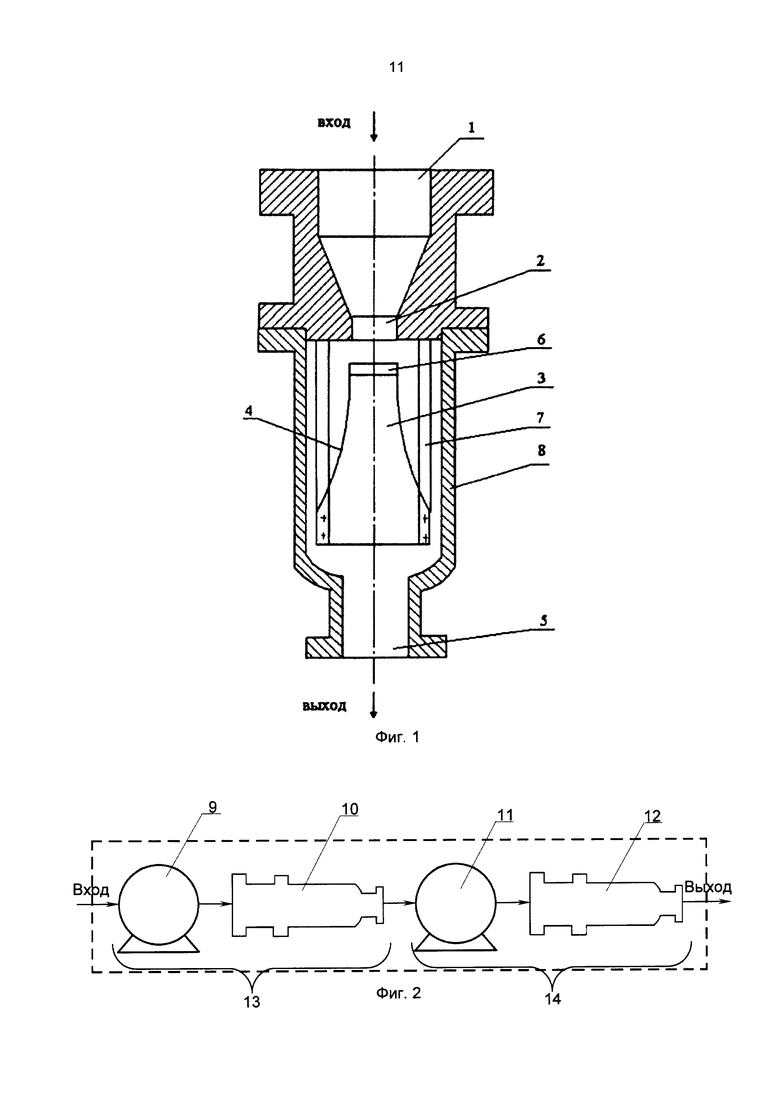

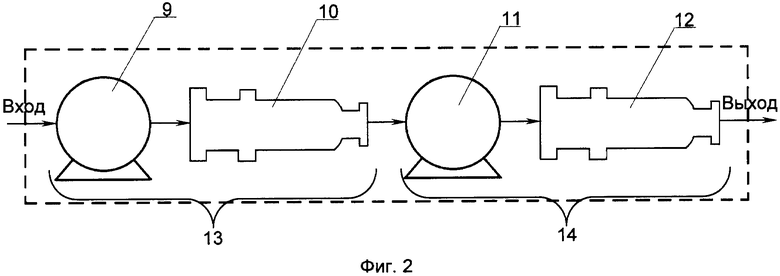

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен в разрезе гидродинамический генератор ультразвука; на фиг. 2 - общий вид модуля гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки.

Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки состоит из последовательно соединенных между собой пар 13, 14 «насосный агрегат - гидродинамический генератор ультразвука».

Гидродинамический генератор ультразвука каждой пары 13, 14 состоит из подводящего патрубка 1, переходящего в сопло 2 с цилиндрическим входом и заканчивающееся плоской щелью, резонансной пластины 3, один конец которой жестко закреплен, а другой, имеющий клиновидную заточку 6, расположен против выхода сопла 2, цилиндрического корпуса 8 и отводящего патрубка 5.

Один конец резонансной пластины 3 жестко зафиксирован в узле крепления 7, представляющем собой две параллельные друг другу стойки, закрепленные на подводящем патрубке 1. Боковые поверхности 4 резонансной пластины 3 профилированы по форме экспоненты.

На вход насосного агрегата 9 первой пары 13, работающего от двигателя, поступает обрабатываемая/рабочая жидкость (гудрон, остаток висбрекинга, газойль) и он формирует поток с необходимыми значениями расхода и давления, который поступает на вход гидродинамического генератора ультразвука 10 первой пары 13.

При натекании жидкости на клиновидную часть резонансной пластины происходит образование и срыв вихрей, что вызывает периодическую смену фаз сжатия и растяжения. Частота смены фаз определяется по формуле:

F - рабочая частота гидродинамического генератора, Гц;

U - скорость истечения жидкости из сопла, м/с;

h - расстояние от щели сопла до края резонансной пластины, м;

l - длина пластины, м;

а - длина заточки пластины, м.

Регулировка частоты F осуществляется за счет изменения величины h и составляет для гидродинамического генератора ультразвука 10 первой пары 13 значения до 16 кГц. В этом случае, пузырьки, сформировавшиеся в зоне срыва вихрей, проходят рабочий объем генератора 10 не подвергаясь воздействию фазы сжатия и с потоком рабочей жидкости поступают на вход насосного агрегата 11 второй пары 14, который придает потоку требуемые значения расхода и давления и подает его на вход гидродинамического генератора ультразвука 12 второй пары 14.

В гидродинамическом генераторе ультразвука 12 второй пары 14, в зоне срыва вихрей, формируются кавитационные пузырьки, к ним присоединяются кавитационные пузырьки, сформировавшиеся в гидродинамическом генераторе ультразвука 10 первой пары 13, их суммарное количество увеличивается в два раза. За счет подбора величины h частота смены фаз сжатия и растяжения составляет 38 кГц. При таком значении F кавитационные пузырьки подвергаются воздействию фазы сжатия в рабочей зоне генератора 12 и схлопываются, что приводит к образованию ударных волн, значения избыточного давления во фронте которых достигает 10000 кг/см2. Под действием таких нагрузок происходит разрыв химических связей С-С в молекулах углеводородов, что приводит к снижению молекулярной массы и, как следствие, снижается вязкость остаточных продуктов нефтепереработки. Тем самым достигается требуемый технологический эффект. Обработанная жидкость отводится через отводящий патрубок (не показано).

Лабораторно-стендовые испытания модуля гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки с использованием в качестве рабочей жидкости гудрона АВТ и висбрекинг остатка показали, что величина конверсии молекул углеводородов увеличивается с 4,2% (при одноступенчатой обработке) до 12% (при двух ступенчатой обработке).

Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки был испытан в опытно-промышленном исполнении на действующем производстве нефтеперерабатывающего завода. Обработке подвергался гудрон АВТ. Во всех случаях наблюдалось снижение кинематической вязкости в диапазоне 14-25% при последовательной обработке гудрона с частотой 16 кГц и 38 кГц.

Пример

Модуль гидродинамической обработки, в частности гудрона, содержащий последовательно соединенные две пары из насосного агрегата и гидродинамического генератора ультразвука, где в первой паре гидродинамический генератор ультразвука имеет частоту 16 кГц, а во второй паре - 38 кГц, был реализован при следующих условиях:

- рабочая частота гидродинамического генератора ультразвука в первой паре, кГц - 16;

- расстояние от сопла до кромки резонансной пластины гидродинамического генератора ультразвука в первой паре, мм - 0,9;

- рабочая частота гидродинамического генератора ультразвука второй пары, кГц - 38;

- расстояние от сопла до кромки резонансной пластины гидродинамического генератора ультразвука второй пары, мм - 0,01;

- давление на входе обоих гидродинамических генераторов ультразвука, кг/м2 - 19;

- расход гудрона, м3/час - 30.

В качестве насосных агрегатов использовались насосы марки НК 35/65.

При исходной кинематической вязкости гудрона 1500 мм2/с после обработки эта величина составила 964 мм2/с.

Все выше перечисленное в целом расширяет арсенал известных устройствам для обработки текучей среды и интенсификации физико-химических процессов и повышает их эксплуатационные характеристики.

Таким образом, предлагаемое изобретение позволяет получить повышение эффективности процесса конверсии углеводородов при ультразвуковой обработке за счет увеличения количества кавитационных пузырьков, схлопывающихся под воздействием фазы сжатия ультразвукового поля, что обеспечивает улучшение потребительских характеристик высокомолекулярных остаточных продуктов нефтепереработки таких, как вязкость и температура вспышки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНЫ И ВЫСОКОМОЛЕКУЛЯРНЫХ НЕФТЕПРОДУКТОВ | 2003 |

|

RU2273650C2 |

| СПОСОБ ДЕСТРУКЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ НЕФТЕХИМИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2246525C1 |

| УСТРОЙСТВО ДЕСТРУКЦИИ УГЛЕВОДОРОДОВ И ЕГО ПРИМЕНЕНИЕ | 2008 |

|

RU2392046C2 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ МНОГОФАЗНОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457896C1 |

| Способ первичной переработки углеводородного сырья с применением ультразвуковых колебаний и химических реагентов | 2021 |

|

RU2778516C1 |

| УСТРОЙСТВО ДЛЯ СОНОПЛАЗМЕННОЙ СТИМУЛЯЦИИ ФИЗИКО-ХИМИЧЕСКИХ И ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В ЖИДКОЙ СРЕДЕ | 2009 |

|

RU2393028C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОВОЙ ГЕНЕРАТОР | 1997 |

|

RU2131094C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ НЕФТИ К ПЕРЕРАБОТКЕ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2568612C1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2600353C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2628611C1 |

Использование: для гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки. Сущность изобретения заключается в том, что модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки состоит из двух последовательно соединенных гидродинамических генераторов ультразвука, каждый из которых содержит плоское сопло, резонансную пластину с заостренным концом, установленную напротив него, отводящий патрубок и цилиндрический корпус, причем рабочая частота первого гидродинамического генератора составляет 16 кГц, а второго - 38 кГц. Технический результат: повышение эффективности процесса конверсии углеводородов при ультразвуковой обработке. 6 з.п. ф-лы, 2 ил.

1. Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки, характеризующийся тем, что состоит по меньшей мере из двух последовательно связанных между собой пар из насосного агрегата и гидродинамического генератора ультразвука, содержащего плоское сопло, резонансную пластину с заостренным концом, установленную напротив сопла, и отводящий патрубок, при этом частота ультразвуковой волны гидродинамического генератора ультразвука первой пары составляет 16 кГц, а гидродинамического генератора ультразвука второй пары - 38 кГц.

2. Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки по п. 1, характеризующийся тем, что пары между собой связаны посредством трубопровода.

3. Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки по п. 1, характеризующийся тем, что насосный агрегат и гидродинамический генератор ультразвука связаны между собой посредством трубопровода.

4. Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки по п. 1, характеризующийся тем, что установлен на раме или платформе.

5. Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки по п. 1, характеризующийся тем, что выход гидродинамического генератора ультразвука в первой паре соединен со входом насосного агрегата во второй паре.

6. Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки по п. 1, характеризующийся тем, что гидродинамический генератор ультразвука первой пары выполнен с возможностью формирования кавитационных пузырьков в зоне срыва вихрей, с возможностью их прохождения рабочего объема указанного генератора со скоростью потока обрабатываемой жидкости без подвержения воздействию фазы сжатия ультразвуковой волны для подачи их в гидродинамический генератор ультразвука второй пары.

7. Модуль гидродинамической обработки высокомолекулярных остаточных продуктов нефтепереработки по п. 6, характеризующийся тем, что гидродинамический генератор ультразвука второй пары выполнен с возможностью воздействия фазы сжатия ультразвуковой волны на полученные кавитационные пузырьки от гидродинамического генератора ультразвука первой пары и сформированные кавитационные пузырьки гидродинамическим генератором ультразвука второй пары для схлопывания кавитационных пузырьков и создания местных ударных и тепловых нагрузок.

| Способ облагораживания древесины | 1940 |

|

SU74317A1 |

| 0 |

|

SU163806A1 | |

| 0 |

|

SU187424A1 | |

| Патрон для укрепления сверла в коловороте | 1930 |

|

SU24116A1 |

| CN 103280213A, 04.09.2013 | |||

| CN 204746297U, 11.11.2015. | |||

Авторы

Даты

2018-09-28—Публикация

2017-12-08—Подача