ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сборочному узлу погружной ударной буровой коронки и, в частности, хотя не исключительно, к сборочному узлу буровой коронки, в котором донный обратный клапан с возможностью отсоединения закреплен на участке хвостовика буровой коронки с тем, чтобы в наибольшей степени облегчать вставление и удаление клапана из сборочного узла.

УРОВЕНЬ ТЕХНИКИ

Технология ударного бурения с погружным (DTH) ударником включает подачу жидкости под давлением через колонну бурильных труб к буровой коронке, расположенной у основания буровой скважины. Жидкость действует, как привод ударного бурения и предназначена для отвода образующихся в результате режущего эффекта пыли и мелочи назад через буровую скважину, чтобы оптимизировать скорость проходки.

Как правило, сборочный узел бура включает корпус, продолжающийся между верхним переводником и буровой коронкой. Поршень имеет возможность возвратно поступательного движения по оси между верхним переводником и буровой коронкой и приводится в действие жидкостью под давлением для соударения с задним упорным торцом коронки для обеспечения ударного воздействия. Донный обратный клапан продолжается по оси назад от буровой коронки до контакта с поршнем в самой передней точке его хода для контроля обратного хода, а также обеспечения отвода жидкости под давлением от головки бура, которая действует, чтобы вынести напором струи назад материал, срезанный с торцевой поверхности скважины. Примеры DTH ударных буров описаны в US 4,278,135; US 6,125,952; WO 97/00371; WO 2006/116646; WO 2008/051132 и WO 2013/104470.

Донный обратный клапан неоднократно контактирует с совершающим возвратно поступательное движение поршнем и расположен в области контакта между поршнем и опорной поверхностью хвостовика бура. Соответственно, донный обратный клапан подвергается механическим и термическим напряжениям и абразивному износу в сборочном узле бура, что ограничивает его эксплуатационный срок службы. Чтобы заменить донный обратный клапан, необходимо извлечь на всю длину колонну бурильных труб, загруженную в буровую скважину, что является затратным по времени и дорогим действием вследствие остановки бурения. US 2011/0232922 описывает множество различных вариантов донного обратного клапана в попытке максимально увеличить срок службы клапана, чтобы предотвратить преждевременное отделение всего или части клапана в процессе использования. Однако, обычные донные обратные клапаны и сборочные узлы DTH буров не подходят для этого по ряду причин. Как правило, донный обратный клапан запрессован или установлен по прессовой посадке в хвостовик коронки бура, для чего необходим механический или пневматический/гидравлический пресс, которого, как правило, не имеется на месте. Кроме того, при последующем использовании или поломке удаление обычных донных обратных клапанов является сложным и требует дополнительного времени к простою бурения. Например, для операторов неудобно на месте продолжать установку и использование донного обратного клапана, который был разрушен в процессе транспортировки или первоначальной сборки, поскольку, во-первых, затруднительно удалить клапан и, во-вторых, задержка по времени, связанная с возвратом донного обратного клапана и сборочного узла в начальное запрессованное состояние (обычно в другом положении) является нежелательной. Соответственно, являются необходимыми донный обратный клапан и/или сборочный узел бура, которые устраняют вышеупомянутые проблемы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание сборочного узла погружной (DTH) ударной буровой коронки, в котором донный обратный клапан имеет возможность быстрого и удобного присоединения и отсоединения от хвостовика буровой коронки без необходимости прессования по оси и удаления устройства и инструментов. Соответственно конкретной задачей является создание донного обратного клапана и сборочного узла бура, которые могут быть соединены и разъединены на месте с использованием стандартных, неспециальных инструментов. Дополнительной задачей является создание донного обратного клапана и сборочного узла буровой коронки, которые i) соединены вместе с возможностью отсоединения, чтобы противостоять как механическим, так и термическим напряжениям при использовании, ii) имеют форму, чтобы максимально увеличить срок службы обратного клапана и iii) минимизировать склонность к сдвигу, трещинообразованию или отделению донного обратного клапана от хвостовика буровой коронки в процессе использования.

Задачи достигаются путем обеспечения донного обратного клапана и компонента бура, имеющих соответствующие опорные области в форме взаимодействующих лапок и выступов, которые могут быть введены во взаимодействие путем поворота донного обратного клапана по отношению к компоненту буровой коронки так, что лапки и выступы перекрываются радиально для запирания клапана на компоненте бура, чтобы предотвратить неприемлемое осевое отделение клапана от компонента бура.

В частности, лапки и выступы выполнены в виде распределенных по периферии «приподнятых» областей, которые являются прерывистыми в направлении по периферии вокруг компонентов клапана и бура. В частности, в одном варианте выступы продолжаются радиально внутрь в осевой канал вала бура для взаимодействия с продолжающимися радиально наружу лапками, выполненными на клапане. Разделительное расстояние по периферии между выступами и длина по периферии каждой лапки выполнены такими, что лапки могут проходить вдоль оси между выступами в процессе начальной установки и возможного отсоединения. В процессе установки, когда лапки прошли выступы, клапан может быть просто повернут с тем, чтобы запереть лапки по оси ниже выступов и предотвратить осевое отделение посредством фрикционной посадки и опорного контакта между двумя компонентами.

Соответственно лапки и выступы имеют форму и профиль, чтобы оптимизировать легкую сборку и разборку с обеспечением при этом надежного соединения между компонентами, которое не склонно к отсоединению в процессе использования. В частности, предложенный клапан и сборочный узел могут быть легко соединены и отсоединены персоналом на месте посредством соответствующего вращательного и осевого тянущего/толкающего действия.

В соответствии с первым объектом настоящего изобретения предложен сборочный узел погружной ударной буровой коронки, содержащей: буровую коронку, имеющую передний режущий конец и задний опорный торец, внутренний канал, продолжающийся вдоль продольной оси сборочного узла от опорного торца к режущему концу; донный обратный клапан, установленный частично в канале, чтобы продолжаться по оси от опорного торца; ответные опорные области, выполненные соответственно на обращенной радиально внутрь поверхности канала и на обращенной радиально наружу поверхности донного обратного клапана, соответствующие опорные области имеют форму для опоры одна на другую и осевого запирания донного обратного клапана на буровой коронке; отличающийся тем, что: опорные области включают: множество радиально выступающих лапок, разнесенных в направлении по периферии вокруг оси; и множество продолжающихся радиально выступов, разнесенных в направлении по периферии вокруг оси; разделительное расстояние по периферии между выступами является, по меньшей мере, равным или большим, чем длина по периферии лапок, чтобы позволить лапкам проходить по оси между выступами без существенного радиального деформирования донного обратного клапана; задний по оси конец каждой лапки скошен радиально для обеспечения опорной контактной поверхности, а передний по оси конец каждого выступа скошен радиально, чтобы обеспечить опорную контактную поверхность; причем, радиальная длина лапок и выступов выполнена такой, что при расположении лапок по оси за выступами опорные контактные поверхности лапок и выступов сопрягаются вместе, чтобы перекрываться радиально в канале и обеспечить области фрикционной посадки, которые запирают по оси и предотвращают независимое вращение донного обратного клапана относительно буровой коронки.

Предпочтительно лапки расположены в одном и том же осевом положении одна по отношению к другой, а выступы расположены в одном и том же осевом положении один по отношению к другому.

Предпочтительно сборочный узел включает три лапки и три выступа. Лапки и выступы определены в виде соответствующих приподнятых выпуклостей или выдающихся частей, продолжающихся радиально на соответствующей поверхности донного обратного клапана и канале буровой коронки. Лапки и выступы выполнены оптимальной формы, чтобы предотвратить боковое перемещение клапана в буровой коронке и при этом минимизировать количество дополнительного материала и следовательно вес компонентов, включающих лапки и выступы.

В техническом смысле «буровая коронка» представляет собой компонент бура, имеющий буровую головку, на которой установлены резцы или зубки, и продолжающийся по оси хвостовик или вал, который выступает назад от буровой головки.

Возможно, каждая лапка или выступ могут быть образованы в виде дискретных приподнятых выпуклостей соответственно на клапане или поверхности канала. Альтернативно, приподнятые выпуклости могут быть представлены в виде вершины или концевой области приподнятой выступающей части, имеющей увеличенную площадь поперечного сечения. Дискретные радиально продолжающиеся лапка и выступ являются благоприятными для обеспечения радиального перекрытия, требуемого для осевого запирания с минимизацией при этом объема материала в компоненте.

Возможно, опорная контактная поверхность каждой лапки скошена радиально для обеспечения восходящей наклонной контактной поверхности, а опорная контактная поверхность каждого выступа скошена радиально для обеспечения нисходящей наклонной контактной поверхности так, что восходящие и нисходящие поверхности являются ответными для сопряжения вместе посредством перекрывающего контакта. Восходящие и нисходящие контактные поверхности являются благоприятными для получения максимальной площади контакта между соответствующими клапаном и буровой коронкой. Такая форма является благоприятной для обеспечения надежного осевого запирания и обеспечения фрикционной посадки при повороте клапана в канале.

Предпочтительно, каждая лапка и каждый выступ частично определены парой соответствующих продольных боковых поверхностей, скошенных радиально так, что каждая лапка и каждый выступ образованы с плавным переходом к соответствующей поверхности донного обратного клапана и канала. Такое устройство благоприятно для облегчения как соединения и отсоединения клапана и буровой коронки, так и в отношении допусков на изготовление и термическое расширение и сжатие компонентов, что может в противном случае препятствовать или замедлять соединение и отсоединение клапана.

Предпочтительно, лапки и выступы расположены по оси возможно более близко к опорному торцу относительно режущего конца. Это благоприятно, чтобы обеспечить надежное осевое запирание и минимизировать длину донного обратного клапана, вставленную в канал, без ухудшения прочности осевого запирания и соосности клапана и буровой коронки.

Возможно, клапан и/или поверхность канала могут быть радиально скошены в направлении по периферии для получения фрикционной посадки донного обратного клапана в буровой коронке путем его поворота относительно буровой коронки. Такое устройство является благоприятным для запирания посредством поворота клапана на буровой коронке так, что персонал «ощущает», когда происходит соединение и отсоединение клапана и буровой коронки. Предложенная форма, обеспечивающая фрикционную посадку, предотвращает также неприемлемый независимый поворот клапана в буровой коронке в процессе использования.

Предпочтительно, донный обратный клапан включает пластмассу, а буровая коронка включает металл или металлический сплав. Предпочтительно, клапан включает полиамид.

Предпочтительно, лапки выступают радиально наружу от поверхности донного обратного клапана, а выступы продолжаются радиально внутрь от поверхности канала. Предпочтительно, лапки имеют длину по оси большую, чем длина по периферии. Возможно, лапки имеют в основном прямоугольный профиль на виде на клапан с осевой стороны.

Возможно, в продольной области донный обратный клапан имеет форму, позволяющую расположение в канале, лапки представляют радиально крайнюю снаружи часть донного обратного клапана; при этом в продольной области буровая коронка имеет форму для сопряжения с донным обратным клапаном, выступы представляют радиально крайнюю изнутри часть канала. Такая форма является благоприятной для оптимизации осевого запирания клапана на буровой коронке посредством максимального радиального перекрытия лапок и выступов. Кроме того, такая форма является полезной для облегчения вставления и вывода клапана из канала и чтобы избежать неумышленного контакта или упора других областей клапана и канала, что может замедлить осевое и поворотное движение клапана по отношению к буровой коронке.

Предпочтительно, донный обратный клапан включает первую секцию по длине и вторую секцию по длине, при этом вторая секция по длине имеет больший наружный диаметр относительно первой секции по длине, причем лапки расположены на второй секции по длине. Относительные радиальные размеры первой и второй секции по длине гарантируют наибольшую возможную стабильность клапана в канале (посредством большего наружного диаметра), при этом первая секция по длине с меньшим наружным диаметром находится в сопряжении с передним концом поршня. Возможно, донный обратный клапан включает кольцевой буртик, продолжающийся радиально наружу за вторую секцию по длине и расположенный по оси на соединении между первой и второй секциями по длине. В процессе соединения буртик ограничивает осевое вхождение клапана в канал для определения правильного осевого положения лапок относительно выступов непосредственно перед поворотом клапана по отношению к буровой коронке, который обеспечивает осевое запирание.

В соответствии со вторым объектом настоящего изобретения предложен ударник для бурения по коренным породам, содержащий описанный здесь сборочный узел.

В соответствии с третьим объектом настоящего изобретения предложен донный обратный клапан погружной буровой коронки, выполненный в виде части сборочного узла бура и соединенный с возможностью отсоединения с буровой коронкой, в частности – с валом буровой коронки, при этом донный обратный клапан включает множество радиально выступающих лапок, разнесенных в направлении по периферии вокруг оси клапана при одном и том же осевом положении, лапки имеют длину по периферии такую, чтобы позволить соединение и отсоединение с буровой коронкой посредством движения из двух стадий, включающего осевое перемещение клапана по отношению к буровой коронке и поворот клапана вокруг центральной оси относительно буровой коронки.

В соответствии с четвертым объектом настоящего изобретения предложена буровая коронка, имеющая буровую головку и продолжающийся назад вал, имеющий множество продолжающихся радиально внутрь выступов, распределенных по периферии по поверхности внутреннего канала, продолжающегося по оси через буровую коронку.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Конкретное выполнение настоящего изобретения будет описано, но только в качестве примера, с отсылкой к приложенным рисункам, на которых:

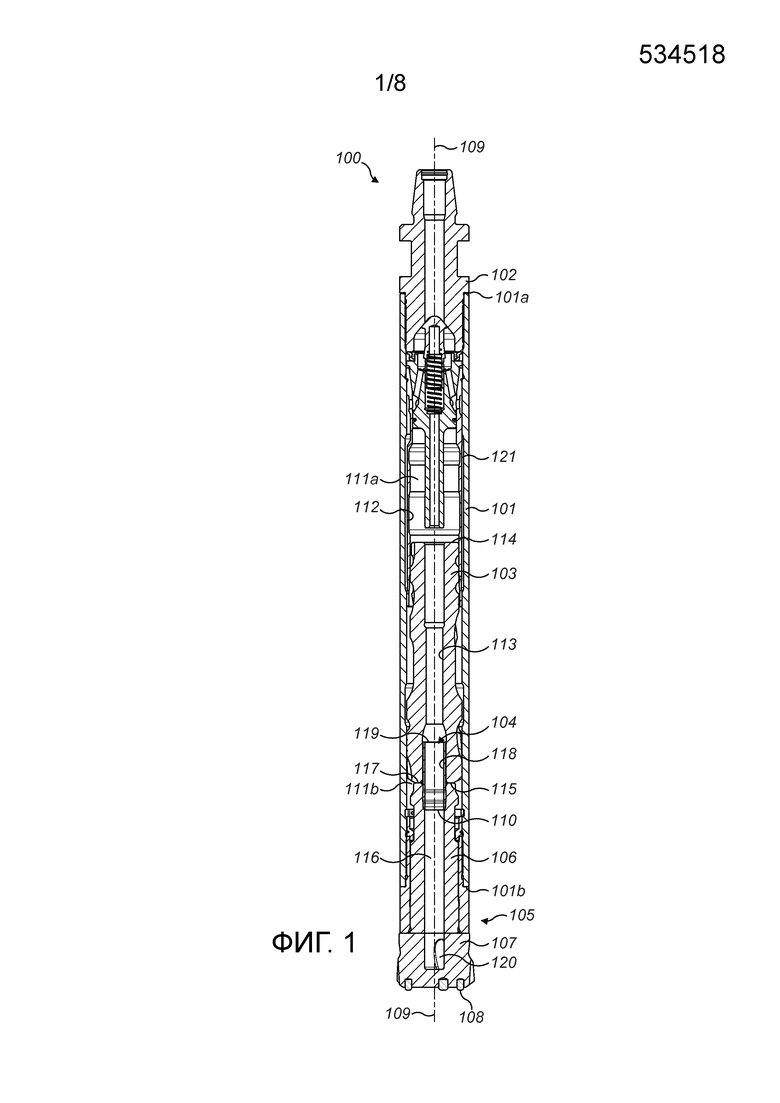

на фиг. 1 представлено осевое сечение сборочного узла погружного ударного бура в соответствии с конкретным выполнением настоящего изобретения;

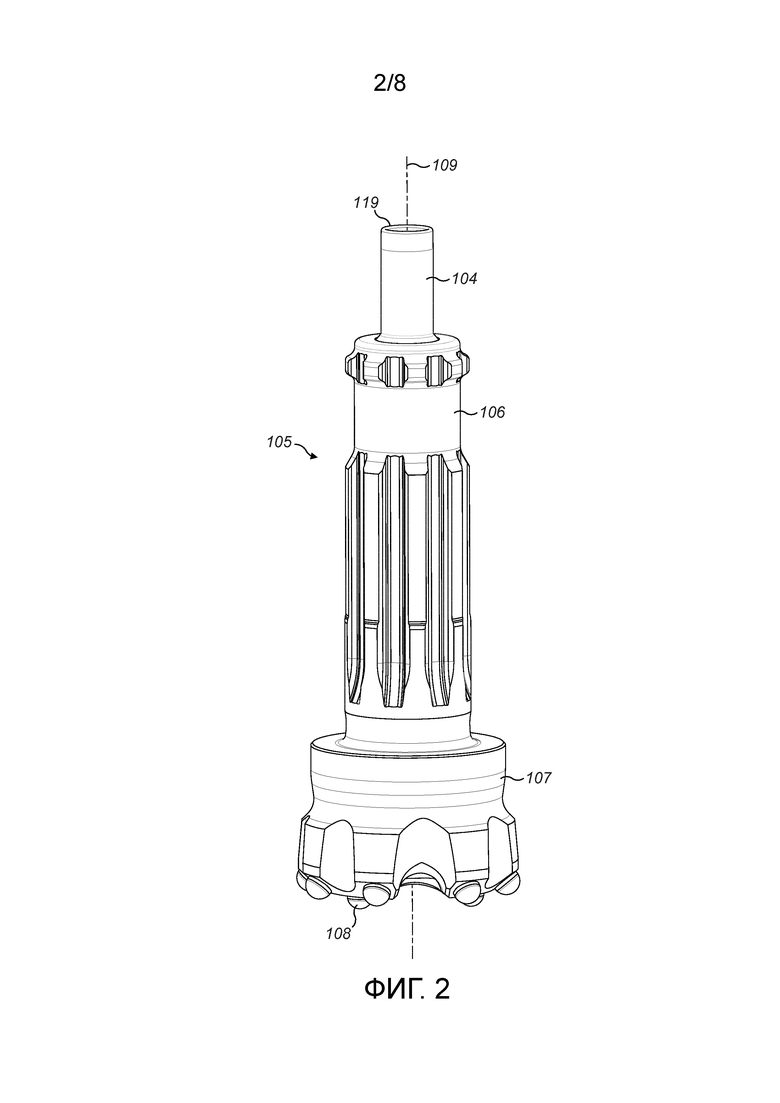

на фиг. 2 представлен вид снаружи в перспективе конца с буровой коронкой сборочного узла на фиг. 1;

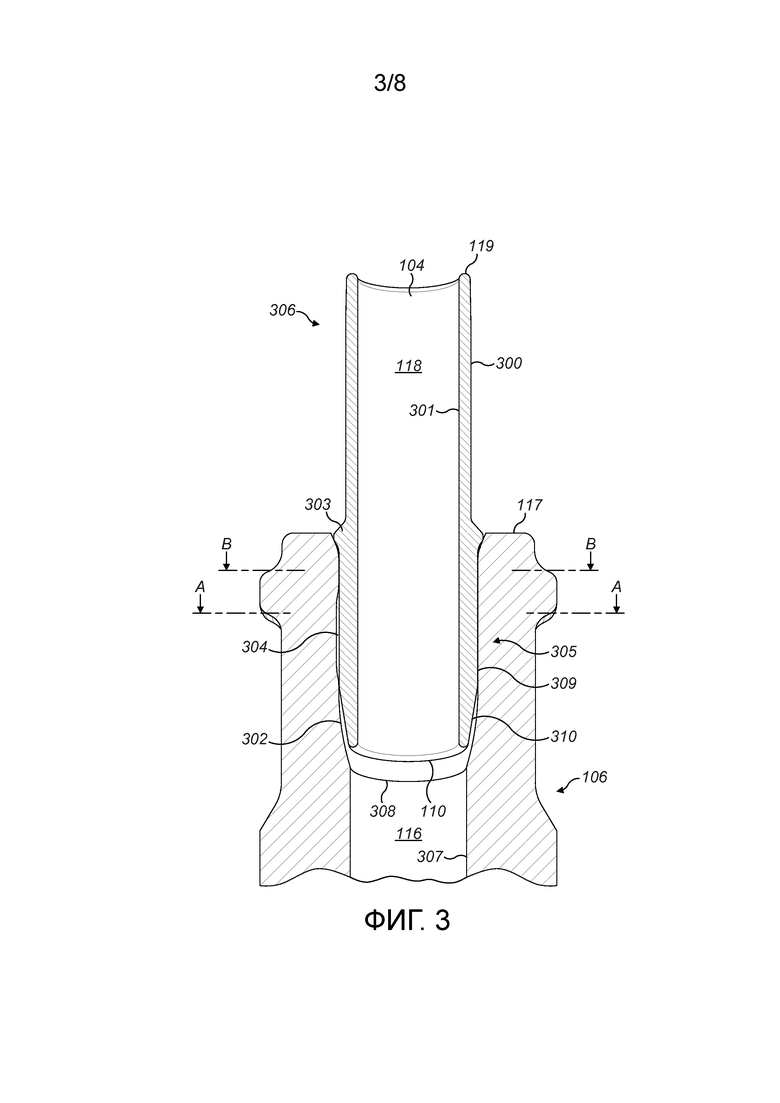

на фиг. 3 представлено сечение опорного торца вала буровой коронки и донного обратного клапана на фиг. 2;

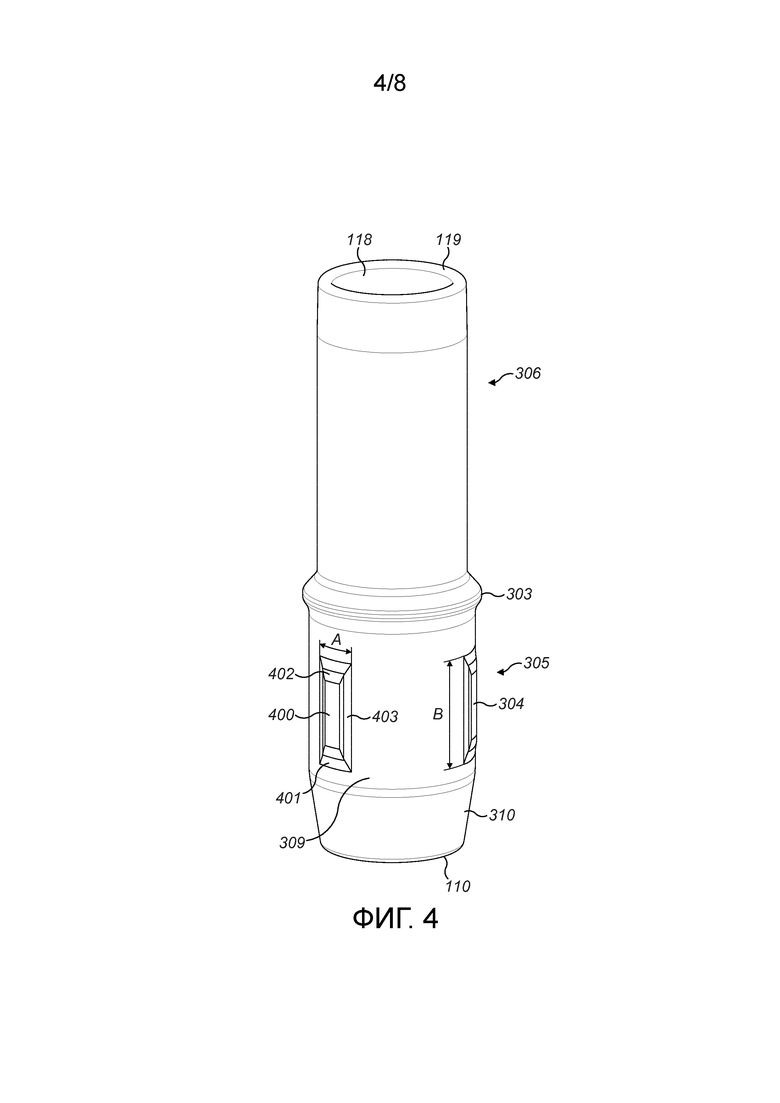

на фиг. 4 представлен вид снаружи в перспективе донного обратного клапана на фиг. 3;

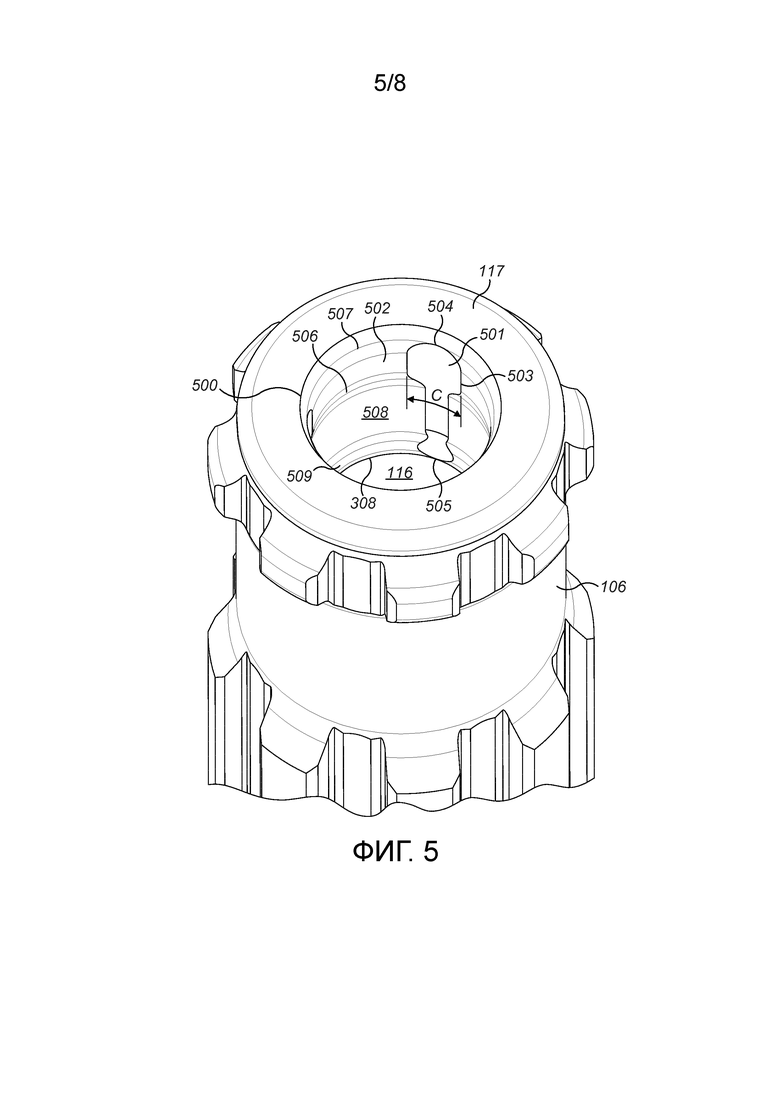

на фиг. 5 представлен вид снаружи в перспективе на опорный торец буровой коронки на фиг. 2;

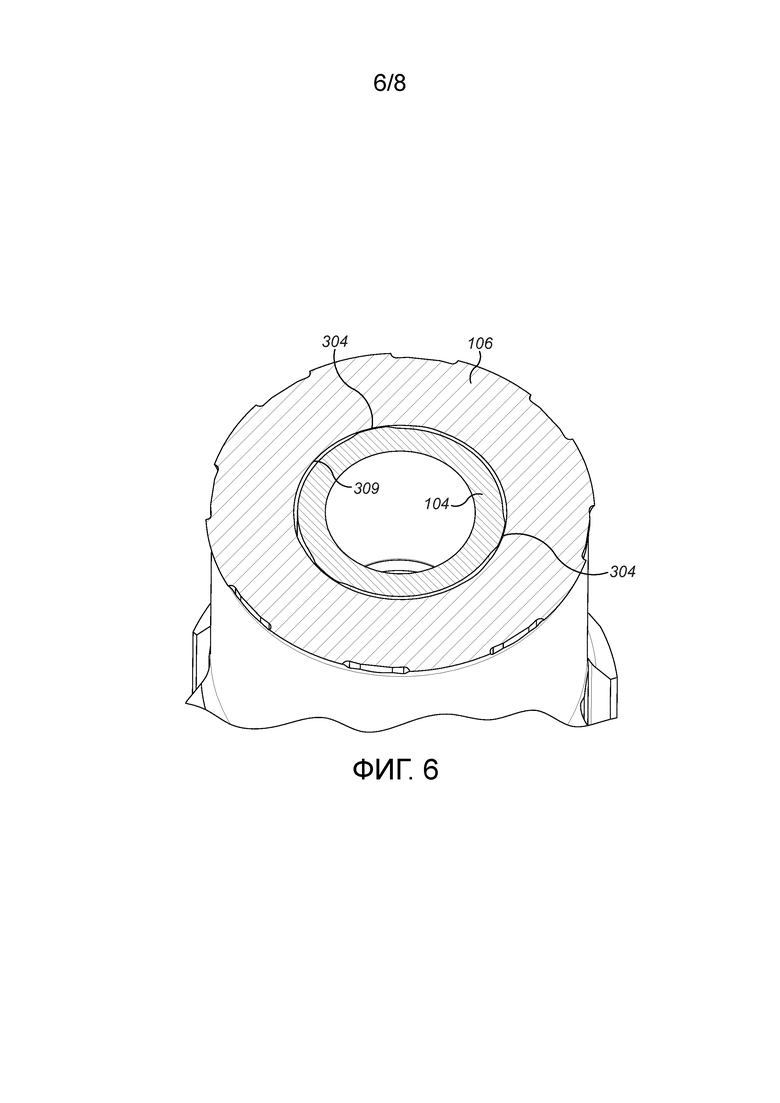

на фиг. 6 представлено поперечное сечение А-А на фиг. 3;

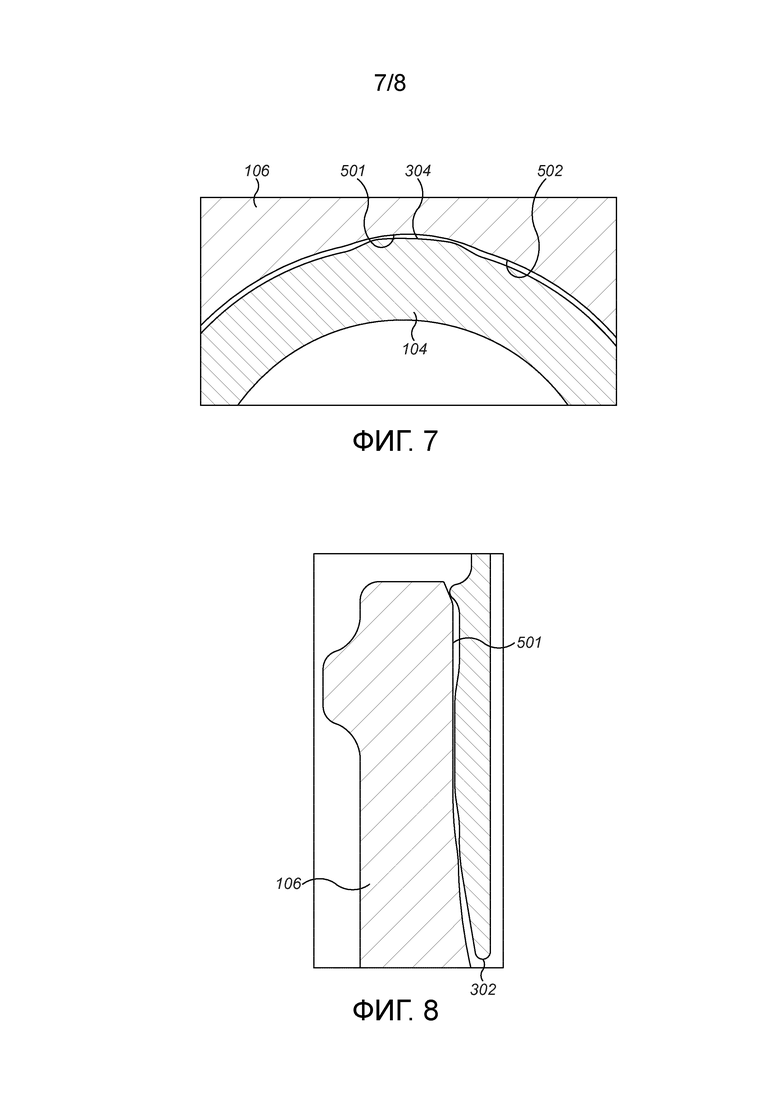

на фиг. 7 частично представлено поперечное сечение В-В на фиг. 3, в котором донный обратный клапан находится в положении внутри канала вала буровой коронки перед поворотом для запирания;

на фиг. 8 представлено соответствующее осевое сечение на фиг. 7 в запорной и опорной области между донным обратным клапаном и валом буровой коронки в незапертом положении;

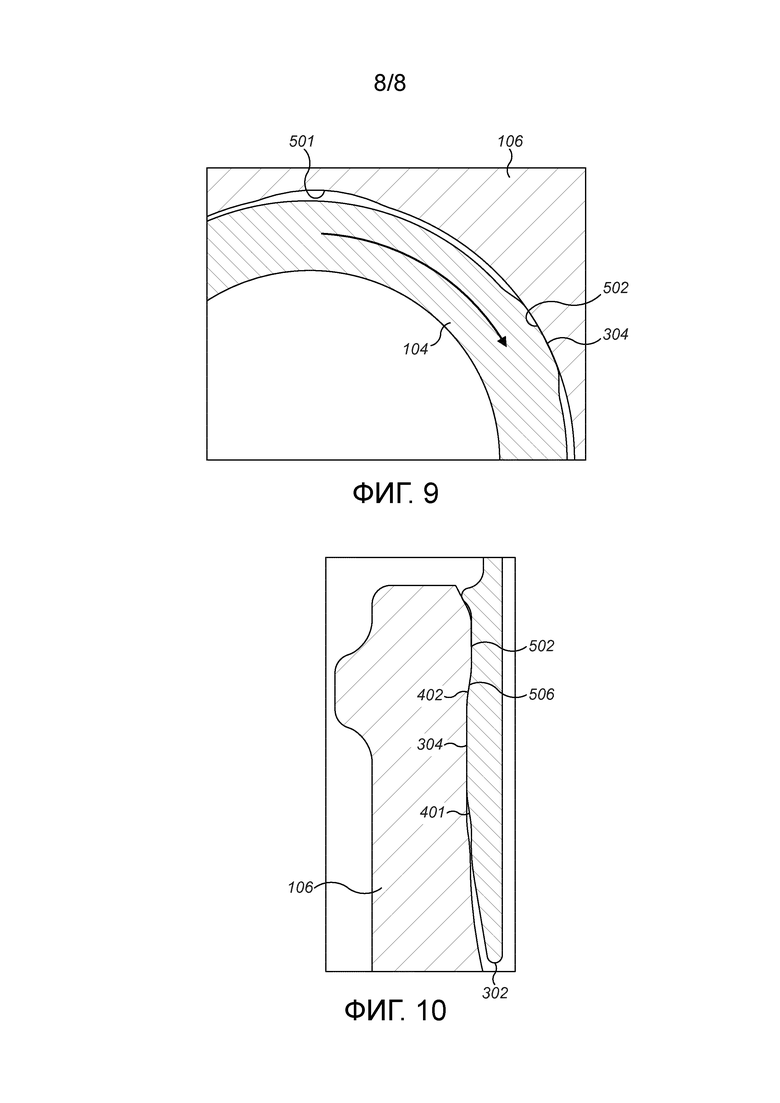

на фиг. 9 частично представлено поперечное сечение В-В на фиг. 3 с донным обратным клапаном повернутым в канале вала буровой коронки в осевое запертое положение;

на фиг. 10 представлено соответствующее осевое сечение на фиг. 9 в запорной и опорной области между донным обратным клапаном и каналом вала буровой коронки в запертом положении.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ИЗОБРЕТЕНИЯ

Рассмотрим фиг. 1, погружной (DTH) сборочный узел 100 ударного бура содержит по существу полый цилиндрический корпус 101, имеющий задний по оси конец 101а и передний по оси конец 101b. Верхний переводник 102, по меньшей мере, частично размещен в заднем конце 101а корпуса 101, при этом буровая коронка 105, по меньшей мере, частично размещена в переднем конце 101b корпуса. Буровая коронка 105 включает удлиненный вал 106, имеющий внутренний канал 116. Головка 107 буровой коронки выполнена на переднем конце вала 106 и включает множество износостойких зубков 108. Задняя по оси поверхность 117 вала 106 представляет опорный торец буровой коронки 105.

Распределительный цилиндр 121 продолжается по оси в корпусе 101 и находится в контакте с обращенной внутрь по существу цилиндрической поверхностью 112 корпуса, которая определяет продолжающуюся по оси внутреннюю полость. Удлиненный по существу цилиндрический поршень 103 продолжается по оси в цилиндре 121 и корпусе 101 с возможностью возвратно поступательного движения назад и вперед вдоль центральной продольной оси 109, продолжающейся через сборочный узел 100. Поршень 103 включает задний по оси конец 114 и передний по оси конец 115. Внутреннее отверстие 113 продолжается по оси между концами 114, 115.

Донный обратный клапан 104 выступает по оси назад от опорного торца вала 106 буровой коронки и имеет в основном цилиндрическую форму с задним концом 119 и передним концом 110. Наружный канал 118 продолжается по оси между концами 119, 110 с гидравлическим соединением с каналом 116 буровой коронки и каналом 113 поршня. При этом передняя по оси область донного обратного клапана 104 размещена и заперта по оси в области заднего опорного торца вала 108 буровой коронки. В частности, чуть больше половины осевой длины донного обратного клапана 104 продолжается назад от опорного торца 117.

Корпус 101 и распределительный цилиндр 121 определяют внутреннюю камеру, имеющую заднюю по оси область 111а и переднюю по оси область 111b. Поршень 103 имеет возможность возвратно поступательного движения по оси в областях 111а, 111b камеры. При этом жидкость под давлением подается к сборочному узлу 100 бура через колонну буровых штанг (не показана), соединенную с верхним переводником 102. Распределительный цилиндр 121 и верхний переводник 102 контролируют подачу жидкости в области 111а, 111b камеры. При этом следует отметить, что жидкость, подаваемая в заднюю по оси область 111а, поршень 103, нагнетается по оси в направлении буровой коронки 105 так, что передний по оси конец 115 поршня ударяет по опорному торцу 117, чтобы обеспечить действие ударного бурения на режущих зубках 108. Жидкость затем подается в переднюю область 111b полости для воздействия на поршень 103 по оси назад к верхнему переводнику 102. При расположении поршня 103 в крайнем переднем по оси положении донный обратный клапан 104 сопрягается с каналом 113 поршня для изоляции и закрытия гидравлического соединения между каналом 116 буровой коронки и областью 111b полости. При смещении поршня 103 по оси назад конец 115 поршня открывает конец 119 донного обратного клапана, чтобы позволить жидкости под давлением перетекать в канал 116 буровой коронки и к выходу головки 107 буровой коронки через промывочные каналы 120. Соответственно, распределенная подача жидкости в области 111а, 111b полости создает быстрое и возвратно поступательное движение поршня 103, которое, в свою очередь, вследствие сопряженного контакта с донным обратным клапаном 104 обеспечивает пульсирующий выход жидкости под давлением через головку 107 буровой коронки как часть действия ударного бурения.

Рассмотрим фиг. 2 и 3, донный обратный клапан 104 может быть рассмотрен как содержащий в направлении оси заднюю секцию 306 и в направлении по оси переднюю секцию 305 по длине, причем секция 305 имеет больший наружный диаметр, чем секция 306. Радиально выступающий кольцевой буртик 303 расположен по оси на соединении между секциями 306, 305. Канал 118 определяется по существу обращенной внутрь цилиндрической поверхностью 301, продолжающейся между задним концом 119 и передним концом 110. Задняя секция 306 по длине выступает по оси назад от опорного торца 117 вала буровой коронки так, что обращенная радиально наружу поверхность 300 клапана является открытой и имеет возможность скользящего контакта с и внутри крайнего спереди конца канала 113 поршня. Соответствующая обращенная радиально наружу поверхность 309 клапана выполнена по форме для расположения противоположно обращенной радиально внутрь поверхности 307 вала 106 буровой коронки, которая определяет канал 116 вала. При этом задняя по оси область 302 канала 116 радиально увеличена для размещения большего наружного диаметра секции 305 по длине. Когда клапан 104 заперт на опорном торце вала 106, крайний передний по оси конец 110 клапана очень плотно примыкает к крайнему переднему по оси концу 308 области 302 канала. Внутренний диаметр канала 118 клапана является по существу постоянным между концами 119, 110 так, что больший наружный диаметр секции 305 по отношению к секции 306 обеспечивается большей толщиной стенки клапана в этой секции 305. Такое выполнение является благоприятным как для обеспечения сопряжения по фрикционной посадке между клапаном 104 и валом 106 буровой коронки, так и для того, чтобы противостоять напряжениям и концентрациям напряжений в клапане 104 в процессе начального соединения, использования при эксплуатации и отсоединения клапана 104 от вала 106.

Фрикционная посадка и осевое запирание клапана 104 на валу 106 бура также обеспечиваются, в частности, посредством множества радиально разнесенных лапок 304, которые распределены по периферии (по отношению к оси 109) на и вокруг передней секции 305 по длине. Рассмотрим фиг. 4, каждая лапка 304 образована в виде дискретной приподнятой выпуклости на обращенной радиально наружу поверхности 309 по оси между буртиком 303 и крайним спереди концом 110. Каждая лапка 304 имеет в основном прямоугольный профиль и определяется посредством задней по оси поверхности 402, передней по оси поверхности 401 и пары продольных боковых поверхностей 403, которые вместе ограничивают их радиально крайними снаружи концами общую плоскую поверхность 400, которая также имеет в основном прямоугольную форму. Передняя, задняя и боковые поверхности 401, 402, 403 скошены так, что каждая лапка 304 образована в виде пологого приподнятого выступа.

Рассмотрим фиг. 4, длина А по периферии каждой лапки 304 меньше, чем соответствующая длина В по оси. При этом клапан 104 имеет три лапки 304 равномерно разнесенные в направлении по периферии вокруг поверхности 309 так, что разделительное расстояние по периферии между лапками 304 больше, чем длина А лапки по периферии и длина В по оси.

Рассмотрим фиг. 5, множество радиально продолжающихся выступов 502 распределено по периферии вокруг обращенной внутрь поверхности 307 задней по оси области 302 канала. Каждый выступ 502 выдается радиально внутрь от поверхности 307 и равномерно разнесен в направлении по периферии от соседних выступов 502 посредством промежуточных каналов 501. Каждый канал 501 продолжается по оси и включает задний по оси конец 504, расположенный приблизительно соосно с опорным торцом 117, и передний по оси конец 505 приблизительно совмещенный с областью конца 308. Периферийные концы 503 каждого выступа 502 скошены радиально так, что каждый канал 501 имеет плавно изогнутый профиль между выступами 502. В соответствии с конкретным вариантом вал 106 бура имеет три разнесенных по периферии выступа 502 и канала 501. Каждый выступ 502 определен по оси посредством задней по оси поверхности 507 и передней по оси поверхности 506. Каждая поверхность 506, 507 продолжается по периферии между каналами 501 и скошена радиально так, что радиальная толщина каждого выступа 502 увеличивается постепенно в осевом направлении сверху вниз.

Длина С по периферии каждого канала 501 между периферийными концами 503 выступа слегка больше, чем длина А по периферии лапки с тем, чтобы позволить каждой лапке 304 проходить по оси между соседними выступами 502 и скользить по оси в соответствующем канале 501 в процессе начального соединения и последующего отсоединения донного обратного клапана 104 от вала 106 бура.

Кроме того, передний по оси участок 509 области 302 радиально скошен, чтобы быть в основном коническим и иметь форму для сопряжения со скошенной в основном конической областью 310 конца клапана 104.

Фигура 6 показывает поперечное сечение А-А на фиг. 3. Как видно, каждая лапка 304 представляет радиально крайний снаружи участок секции 305 по длине клапана между буртиком 303 и крайним спереди концом 110. Соответственно, каждая лапка 304 расположена в плотном касательном контакте с обращенной радиально внутрь поверхностью 309 канала 116. Сечение А-А соответствует осевой области 508 по оси за (или ниже) каждого выступа 502 при расположении клапана 104 в запертом положении на буровой коронке 105. В этом положении каждая лапка 304 расположена с радиальным перекрытием соответствующего выступа 502, который представляет крайнюю изнутри область канала 116 в задней области 302.

Осевое соединение и отсоединение клапана 104 от вала 106 бура показано и описано на фиг. 7 и 8. При совпадении по периферии каждой лапки 304 и соответствующего канала 501 клапан 104 может быть смещен по оси вала 106 бура. Осевое запирание клапана 104 на валу 106 показано и описано на фиг. 9 и 10. При этом клапан 104 повернут вокруг оси 109 для смещения лапок 304 по периферии относительно выступов 302 и каналов 501. При этом, задняя поверхность 402 каждой лапки имеет возможность поворота в контакте с поверхностью 506 выступа для обеспечения фрикционной посадки клапана 104 в канале 116. Вследствие радиального выступания каждой лапки 304 и каждого выступа 502, лапки 304 и выступы 502 перекрываются радиально, как показано на фиг. 10, чтобы предотвратить отвод клапана 104 по оси из вала 106 бура. При этом осевое движение предотвращено посредством опорных контактов между тремя парами соответствующих поверхностей 402, 506.

Предложенное устройство благоприятно, чтобы позволить начальное соединение клапана 104 с валом 106 бура посредством простого вдавливания вручную клапана 104 в канал 116. Клапан 104 может быть заперт или откреплен по оси посредством удобного поворота вокруг оси 109 для введения лапок 304 в контакт с концевыми по оси поверхностями 506 выступов 502. Предложенный сборочный узел может быть удобно соединен и отсоединен без необходимости устройства для прессования (механических, гидравлических или пневматических прессов) и персонал может работать с ним на месте вручную и/или с использованием обычных стандартных инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДОСТАВКИ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2019 |

|

RU2778424C2 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДОСТАВКИ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2019 |

|

RU2778422C2 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДОСТАВКИ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2019 |

|

RU2778723C2 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДОСТАВКИ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2019 |

|

RU2778423C2 |

| ЩИТ РЕБРА КРЕСТОВИНЫ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2622336C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ В РАЗБРЫЗГИВАТЕЛЬ ЖИДКОГО ПОКРЫВАЮЩЕГО ПРОДУКТА | 2014 |

|

RU2678152C2 |

| КАССЕТА ДЛЯ ЗАЩИТЫ ОТ ИЗНОСА ЗАГРУЗОЧНОГО БУНКЕРА ДРОБИЛКИ | 2013 |

|

RU2632974C2 |

| ПРОХОДЧЕСКИЙ КОМБАЙН СО СРЕДСТВОМ ДЛЯ СРЕЗАНИЯ ВЫСТУПОВ | 2018 |

|

RU2768356C2 |

| ФРИКЦИОННОЕ СЦЕПЛЕНИЕ | 1999 |

|

RU2236616C2 |

| ОЦЕНКА ПАРАМЕТРОВ ПРОДУКТИВНОГО ПЛАСТА ПРИ БУРЕНИИ | 2006 |

|

RU2416720C2 |

Группа изобретений относится к области ударного бурения погружными пневмоударниками. Сборочный узел погружной ударной буровой коронки содержит буровую коронку, имеющую передний режущий конец и задний опорный торец, внутренний канал, продолжающийся вдоль продольной оси сборочного узла от опорного торца к режущему концу, донный обратный клапан, установленный частично в канале и продолжающийся по оси от опорного торца, ответные опорные области, выполненные соответственно на обращенной радиально внутрь поверхности канала и на обращенной радиально наружу поверхности донного обратного клапана, причем соответствующие опорные области имеют форму для опоры одна на другую и осевого запирания донного обратного клапана на буровой коронке. Опорные области включают множество радиально выступающих лапок, разнесенных в направлении по периферии вокруг оси, и множество радиально продолжающихся выступов, разнесенных в направлении по периферии вокруг оси. Разделительное расстояние по периферии между выступами по меньшей мере равно или больше, чем длина по периферии лапок, для обеспечения прохождения лапок по оси между выступами без существенного радиального деформирования донного обратного клапана. Задний по оси конец каждой лапки скошен радиально для получения опорной контактной поверхности, а передний по оси конец каждого выступа скошен радиально для получения опорной контактной поверхности. Радиальная длина лапок и выступов выполнена такой, что при расположении лапок по оси за выступами опорные контактные поверхности лапок и выступов сопрягаются вместе с радиальным перекрытием в канале и обеспечивают области фрикционной посадки, которые запирают по оси и препятствуют независимому повороту донного обратного клапана в буровой коронке. Обеспечивается противостояние механическим и термическим напряжениям при использовании, минимизирование склонности к сдвигу, трещинообразованию или отделению донного обратного клапана от хвостовика буровой колонки в процессе использования, увеличение срока службы обратного клапана. 2 н. и 12 з.п. ф-лы, 10 ил.

1. Сборочный узел (100) погружной ударной буровой коронки, содержащий:

буровую коронку (105), имеющую передний режущий конец (107) и задний опорный торец (117), внутренний канал (116), продолжающийся вдоль продольной оси (109) сборочного узла (100) от опорного торца (117) к режущему концу (107);

донный обратный клапан (104), установленный частично в канале (116) и продолжающийся по оси от опорного торца (117);

ответные опорные области (304, 502), выполненные соответственно на обращенной радиально внутрь поверхности (307) канала (116) и на обращенной радиально наружу поверхности (309) донного обратного клапана (104), причем соответствующие опорные области (304, 502) имеют форму для опоры одна на другую и осевого запирания донного обратного клапана (104) на буровой коронке (105);

отличающийся тем, что:

опорные области (304, 502) включают:

множество радиально выступающих лапок (304), разнесенных в направлении по периферии вокруг оси (109); и

множество радиально продолжающихся выступов (502), разнесенных в направлении по периферии вокруг оси (109);

разделительное расстояние (С) по периферии между выступами (502) по меньшей мере равно или больше, чем длина (А) по периферии лапок (304), для обеспечения прохождения лапок (304) по оси между выступами (502) без существенного радиального деформирования донного обратного клапана (104); при этом

задний по оси конец каждой лапки (304) скошен радиально для получения опорной контактной поверхности (402), а передний по оси конец каждого выступа (502) скошен радиально для получения опорной контактной поверхности (506);

причем радиальная длина лапок (304) и выступов (502) выполнена такой, что при расположении лапок (304) по оси за выступами (502) опорные контактные поверхности (402, 506) лапок (304) и выступов (502) сопрягаются вместе с радиальным перекрытием в канале (116) и обеспечивают области фрикционной посадки, которые запирают по оси и препятствуют независимому повороту донного обратного клапана (104) в буровой коронке (105).

2. Сборочный узел по п. 1, содержащий три лапки (304) и три выступа (502).

3. Сборочный узел по п. 1 или 2, в котором каждая лапка (304) образована в виде дискретного приподнятого утолщения.

4. Сборочный узел по п. 1 или 2, в котором опорная контактная поверхность (402) каждой лапки скошена радиально для обеспечения восходящей наклонной контактной поверхности (402), а опорная контактная поверхность (506) каждого выступа (502) скошена радиально для обеспечения нисходящей наклонной контактной поверхности (506) так, что восходящая и нисходящая наклонные поверхности (402, 506) являются ответными для сопряжения вместе посредством перекрывающего контакта.

5. Сборочный узел по п. 4, в котором каждая лапка (304) и каждый выступ (502) частично ограничены парой соответствующих продольных боковых поверхностей (403, 503), скошенных радиально так, что каждая лапка (304) и каждый выступ (502) образованы пологим переходом к соответствующей поверхности (309, 307) донного обратного клапана (104) и канала (116).

6.Сборочный узел по п. 5, в котором лапки (304) и выступы (502) расположены по оси наиболее близко к опорному торцу (117) по отношению к режущему концу (107).

7. Сборочный узел по п. 1, в котором область (506, 508) поверхности (307, 402) канала (116) и /или донного обратного клапана (104) радиально скошена в направлении по периферии для фрикционной посадки донного обратного клапана (104) на буровой коронке (105) при повороте донного обратного клапана (104) относительно буровой коронки (105).

8. Сборочный узел по п. 1, в котором донный обратный клапан (104) выполнен из пластмассы, а буровая коронка (105) выполнена из металла или металлического сплава.

9. Сборочный узел по п. 1, в котором лапки (304) выступают радиально наружу из поверхности (309), а выступы (502) продолжаются радиально внутрь от поверхности (307) канала (116).

10. Сборочный узел по п. 9, в котором в продольной области (305) донного обратного клапана (104), выполненной с возможностью размещения в канале (116), лапки (304) представляют радиально крайнюю снаружи часть донного обратного клапана (104); и

в продольной области (302) буровой коронки (105), выполненной по форме для сопряжения с донным обратным клапаном (104), выступы (502) представляют радиально наиболее внутреннюю часть канала (116).

11. Сборочный узел по п. 10, в котором выступы (502) расположены радиально внутри по отношению к радиальному положению выхода (500) канала (116) на опорном торце (117).

12. Сборочный узел по п. 11, в котором донный обратный клапан (104) включает первую секцию (306) по длине и вторую секцию (305) по длине, имеющую больший наружный диаметр по отношению к первой секции (306) по длине, при этом лапки (304) расположены на второй секции (305) по длине.

13. Сборочный узел по п. 12, дополнительно содержащий кольцевой буртик (303), продолжающийся радиально наружу за вторую секцию (305) по длине и расположенный по оси на соединении между первой (306) и второй (305) секциями по длине.

14. Погружной ударник для ударного бурения, содержащий сборочный узел по любому из пп. 1-13.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Устройство для пневмоударного бурения | 1989 |

|

SU1682548A1 |

| Механизм приемки бумаги двухоборотных печатных машин | 1948 |

|

SU75420A1 |

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2018-10-04—Публикация

2014-11-10—Подача