Изобретение относится к электротехнике, в частности к кольцевым токоприемникам. Применяется в машиностроении, в частности в транспортной технике, а именно в экскаваторах, передвижных буровых станках, кранах, кабелепрокладочных машинах и кабельных барабанах.

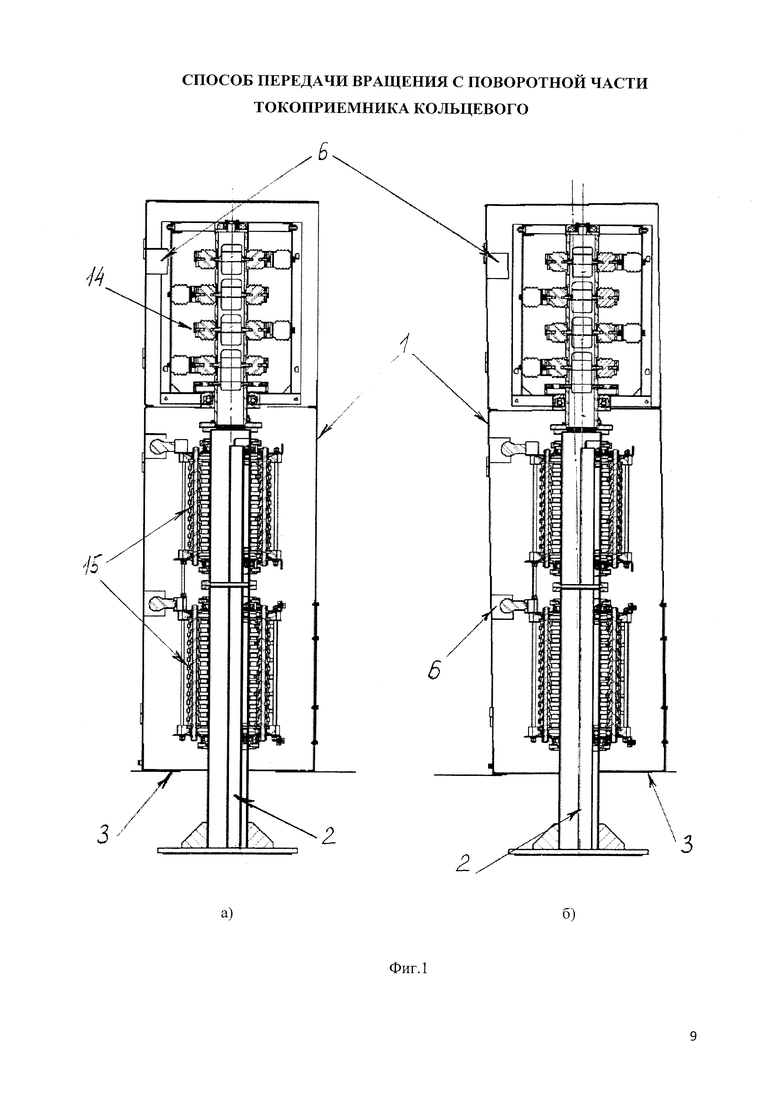

Из уровня техники известно, что при проектировании и эксплуатации комбинированных (состоящих из разных типов токоприемников, закрепленных на одной центральной стойке) кольцевых токоприемников с большим суммарным количеством колец, а следовательно с большой габаритной высотой (выше 1800 мм) возникает следующая проблема при эксплуатации. Схема передачи вращения с поворотной части токоприемника на неповоротную часть, которая используется в настоящее время, осуществляется с поворотной платформы работающей машины (крана или экскаватора) через корпус токоприемника на каждую его роторную часть отдельно. В результате эксплуатации при работе поворотная часть платформы машины испытывает различные колебания, которые передаются через жестко закрепленный на поворотной части машины корпус токоприемника и элементы передачи вращения на роторные части токоприемника. При большой габаритной высоте токоприемника, либо сильных колебаниях платформы в результате износа отклонения корпуса от оси вращения токоприемника в верхней части значительно больше, чем в нижней или средней. Из-за этого эффекта происходит либо разрушение элементов передачи вращения верхних токоприемников, выход из зацепления этих элементов, что в конечном итоге приводит к выходу токоприемника из строя, (см. фиг. 1,б)

Наиболее близким к заявляемому является техническое решение, в котором конструкцией токоприемника типа ТКЭ 14-5 (http://zipkran.ru/catalog/tokopriemnik-koltsevoy/tke 14-5/) предусмотрен способ передачи вращения с корпуса токоприемника на каждую роторную часть по отдельности. Токоприемники предназначены для передачи переменного тока 160А напряжением 6000 В с нижней рамы на поворотную платформу экскаваторов типа ЭКГ 8И, ЭКГ 10, ЭКГ 15, и т.д., а также для питания низковольтного электрооборудования, расположенного на нижней раме (500/600 В, 50 и 60 Гц). Известные токоприемники состоят из высоковольтной части (например, ТКЭ 5УХЛ2) и низковольтной части. Токоприемники работают в условиях тряски, вибрации, в среде запыленной угольной, рудной и другой пылью с запыленностью до 10 мгм. Высоковольтная часть токоприемника состоит из медных токосъемных колец (например, пять), установленных на опорных изоляторах закрепленных на несущей стойке. На три кольца подается высокое напряжение, пятое кольцо - заземляющее. Токосъем осуществляется щеточными блоками, состоящими из меднографитовых щеток, закрепленных на изолированной траверсе. Низковольтная часть токоприемника состоит из одного или двух низковольтных токоприемников закрепленных на несущей стойке с фланцами. Низковольтный токоприемник состоит из кольцевого барабана состоящего из изолированных друг от друга контактных колец и верхнего и нижнего фланцев. Фланцы кольцевого барабана охватываются вращающимися на них ободами, служащими подшипниками, скрепленными между собой стяжными шпильками, на которых устанавливаются держатели для тяги и щеткодержатели. Количество колец может быть разным - число контактных колец от 12 до 23, что неизбежно приводит к увеличению размера в высоту. Рабочее положение вращения токоприемников - вертикальное, допустимое отклонение оси вращения не более +3°. При этом способ передачи вращения с поворотной части токоприемника на неповоротную часть, которая используется в настоящее время, осуществляется с поворотной платформы работающей машины (крана или экскаватора) через корпус токоприемника на каждую его роторную часть. В процессе эксплуатации при работе поворотная часть платформы машины испытывает сильные колебания, которые передаются через жестко закрепленный на поворотной части машины корпус токоприемника и элементы передачи вращения на роторные части токоприемника, закрепленные на корпусе токоприемника. Недостатком прототипа является то, что при большой габаритной высоте токоприемника, либо сильных колебаниях платформы в результате износа отклонения корпуса от оси вращения токоприемника в верхней части значительно больше, чем в нижней или средней. Из-за этого эффекта происходит либо разрушение элементов передачи вращения верхних токоприемников, либо выход из зацепления этих элементов, что в конечном итоге приводит к выходу токоприемника из строя.

Недостатки прототипа устраняет заявляемое техническое решение.

Техническая задача заявляемого технического решения - устранить или максимально снизить износ верхней части токоприемника, устранить разрушение элементов передачи вращения верхних токоприемников, выход из зацепления этих элементов, увеличить долговечность токоприемника. Для этого предлагается новый способ передачи вращения с поворотной части токоприемника, при котором передача вращения на стойку токоприемника от корпуса осуществляется только в средней или нижней точке стойки токоприемника, где влияние колебаний поворотной платформы машины минимально. Передача же вращения на вышезакрепленные токоприемники осуществляется с ротора нижнего токоприемника непосредственно на ротор смежного с ним верхнего токоприемника исключая корпус токоприемника, а следовательно и влияние его колебаний, тем самым исключая поломки элементов передачи вращения и непосредственно токоприемника. На практике передача вращения с нижнего токоприемника на смежный с ним расположенный выше вертикальной оси, верхний токоприемник может производиться столько раз, сколько требует многоярусная конструкция токоприемника, включающая помимо низковольтной (силовой) части и высоковольтной, также сигнальную часть и для передачи данных. Передача вращения производится с помощью жесткого разъемного соединения поворотных роторных колец смежных токоприемников: верхнего роторного кольца нижнего токоприемника и нижнего роторного кольца смежного с ним расположенного выше по вертикальной оси верхнего токоприемника. В качестве жесткого разъемного соединения используют соединения ось - втулка; скобы; пластины; уголки. В зависимости от габаритных размеров токоприемника и требуемой жесткости соединения при передаче вращения жестких разъемных соединений может быть несколько.

Цель заявляемого технического решения - повышение прочности и долговечности за счет использования нового способа, позволяющего устранить или максимально снизить износ и разрушение элементов вращения верхних токоприемников.

Технический результат - повышение прочности и долговечности токоприемника.

Технический результат достигается за счет способа передачи вращения с поворотной части токоприемника кольцевого с вертикальным расположением стойки и низковольтной (силовой) и функциональной (высоковольтной, сигнальной, для передачи данных) частями, включающего передачу вращения от поворотной части токоприемника к неповоротной, отличающейся тем, что вращение передают с нижнего токоприемника на верхний непосредственно с ротора одного токоприемника на ротор другого, минуя корпус, посредством жестких разъемных соединений верхнего роторного поворотного кольца нижнего токоприемника и смежного с ним нижнего роторного поворотного кольца расположенного выше по общей вертикальной оси верхнего токоприемника. Как частный случай, элементы креплений образующих жесткие разъемные соединения устанавливают с равномерным интервалом на поворотных роторных кольцах верхнего и нижнего токоприемников. Другой частный случай, при котором передачу вращения осуществляют при помощи как минимум одного комплекта элементов креплений, образующих жесткие разъемных соединения, соединяющего смежные поворотные роторные кольца верхнего и нижнего токоприемников. Как частный случай, в качестве жесткого разъемного соединения используют оси, закрепленные в роторном поворотном кольце одного токоприемника, другие концы которых свободно вставлены в отверстия на поворотном кольце ротора другого токоприемника. Другой частный случай, при котором в качестве жесткого разъемного соединения используют скобы. Еще один частный случай, при котором в качестве жесткого разъемного соединения используют плоские пластины. Еще один частный случай, при котором в качестве жесткого разъемного соединения используют уголки.

Сущность технического решения поясняют изображения на фиг. 1-3.

Фиг. 1. Токоприемник-прототип с известной передачей вращения через корпус а) до начала работы; б) при эксплуатации.

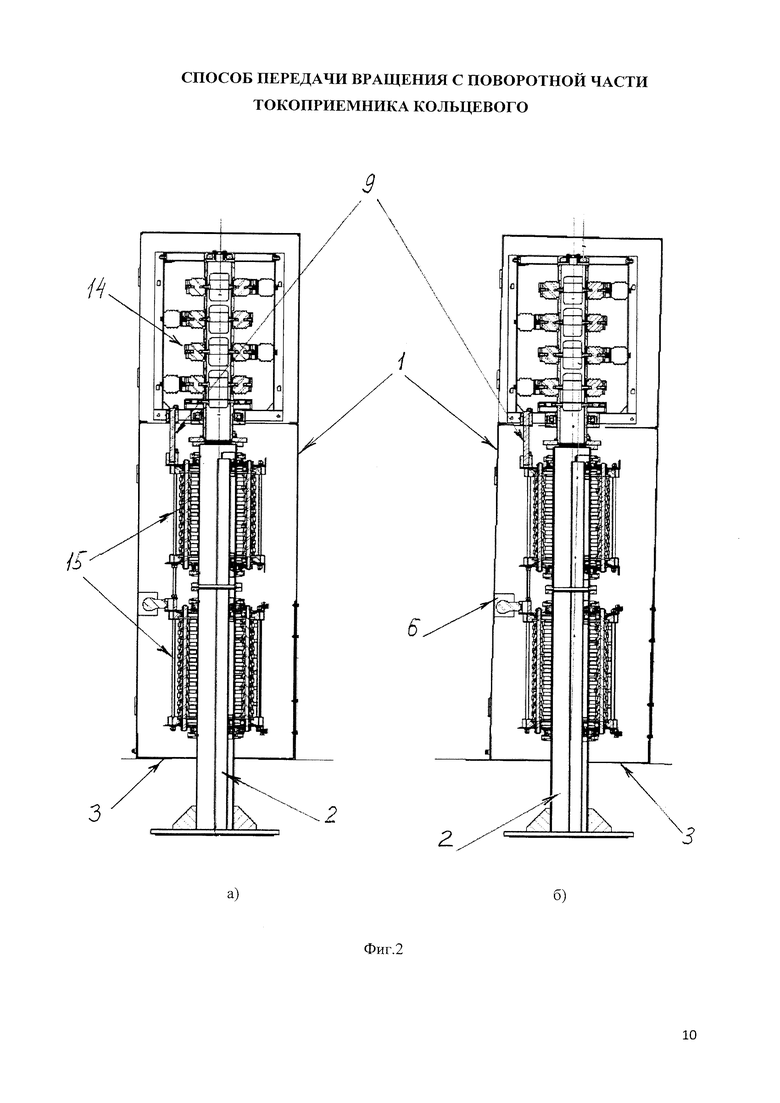

Фиг. 2. Токоприемник а) до начала работы; б) при эксплуатации.

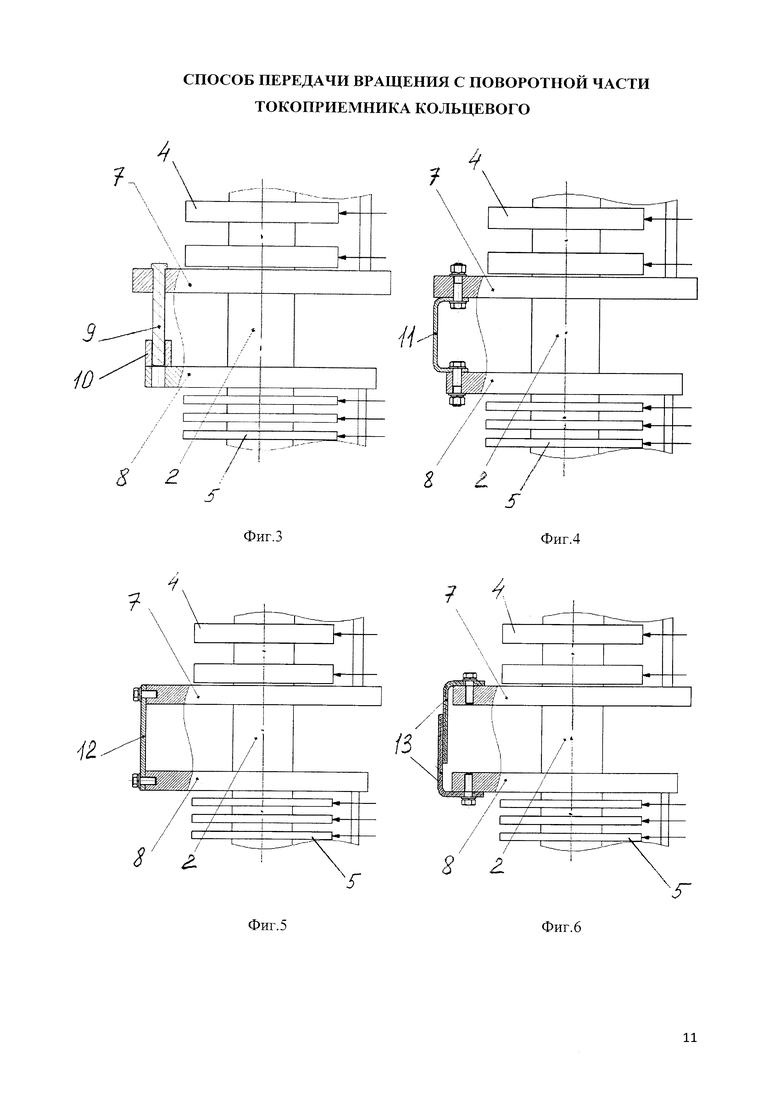

Фиг. З. Узел передачи вращения от нижнего токоприемника верхнему без участия корпуса при помощи соединения ось-втулка.

Фиг. 4. Узел передачи вращения от нижнего токоприемника верхнему без участия корпуса при помощи соединения скобой.

Фиг. 5. Узел передачи вращения от нижнего токоприемника верхнему без участия корпуса при помощи соединения пластиной.

Фиг. 6. Узел передачи вращения от нижнего токоприемника верхнему без участия корпуса при помощи соединения двумя пластинами.

Где 1 - корпус токоприемника;

2 - центральная стойка токоприемника;

3 - поворотная площадка:

4 - верхний токоприемник;

5 - нижний токоприемник;

6 - элементы передачи вращения через корпус токоприемника;

7 - поворотный ротор верхнего токоприемника;

8 - поворотный ротор нижнего токоприемника;

9 - ось, передающая вращение;

10 - втулка;

11 - скоба;

12 - пластина;

13 - уголки

14 - функциональная часть токоприемника (высоковольтная, сигнальная, для передачи данных);

15 - силовая часть токоприемника (низковольтная).

Пример осуществления.

Токоприемник кольцевой предназначен для передачи переменного тока 160A напряжением 6000 B с нижней рамы на поворотную платформу экскаваторов типа ЭКГ 8И, ЭКГ 10, ЭКГ 15, и т.д., а также для питания низковольтного электрооборудования, расположенного на нижней раме (500/600 B, 50 и 60 Гц) и состоит из высоковольтной (функциональной) части 14 и низковольтной части 15. Токоприемники работают в условиях тряски, вибрации, в среде запыленной угольной, рудной и другой пылью с запыленностью до 10 мгм. Высоковольтная часть 1 токоприемника состоит из медных токосъемных колец (например, пять), установленных на опорных изоляторах закрепленных на несущей стойке. На три кольца подается высокое напряжение, пятое кольцо - заземляющее. Токосъем осуществляется щеточными блоками, состоящими из меднографитовых щеток, закрепленных на изолированной траверсе. Низковольтная часть 15 токоприемника состоит например из одного или двух низковольтных токоприемников, закрепленных на несущей стойке 2 с фланцами. Низковольтный токоприемник 15 состоит из кольцевого барабана состоящего из изолированных друг от друга контактных колец и верхнего и нижнего фланцев. Фланцы кольцевого барабана охватываются вращающимися на них ободами, служащими подшипниками, скрепленными между собой стяжными шпильками, на которых устанавливаются держатели для тяги и щеткодержатели. Количество колец может быть разным - число контактных колец от 12 до 23, что неизбежно приводит к увеличению размера в высоту. Расположенная ниже силовая (низковольтная) часть 15 состоит из нескольких низковольтных токоприемников, расположенная вверху функциональная часть 14 включает в себя не только высоковольтную часть, но и сигнальную, а также передачи данных. В связи с этим общая габаритная высота достигает значительных размеров, например, двухметровой высоты и более, что делает решаемую заявляемым способом проблему актуальной.

Рабочее положение вращения токоприемников - вертикальное, при этом допустимое отклонение оси вращения не более 4°, а риск превышения велик. В заявляемом способе (фиг. 2) передача вращения на стойку токоприемника от корпуса осуществляется только в средней или нижней точке стойки токоприемника, где влияние колебаний поворотной платформы машины минимально. Передача же вращения на вышезакрепленные токоприемники осуществляется с ротора 8 нижнего токоприемника непосредственно на ротор 7 верхнего токоприемника, исключая корпус токоприемника 1, а следовательно и влияние его колебаний, тем самым исключая поломки элементов передачи вращения и непосредственно токоприемника.

Как пример осуществления, жесткое разъемное соединение выполнено в виде ось-втулка (фиг. 3): ось 9 на поворотном роторе верхнего токоприемника 7 одним концом зафиксирована жестко неразъемно, например, при помощи сварки. Другой конец оси установлен без фиксации в отверстии втулки 10, жестко разъемно установленной на поворотный ротор нижнего токоприемника 8, например, болтовым соединением. Зазоры между втулкой и осью компенсируют влияние вибраций и наклонов поворотной платформы экскаватора при эксплуатации. Другой пример осуществления (фиг. 4): жесткое разъемное соединение между ротором верхнего токоприемника 7 и ротором нижнего токоприемника 8 выполнено в виде скобы 11, зафиксированной с помощью крепежных элементов (болтовым соединением). Еще один пример осуществления (фиг. 5): жесткое разъемное соединение между ротором верхнего токоприемника 7 и ротором нижнего токоприемника 8 выполнено в виде пластины 12, зафиксированной к боковым поверхностям роторов с помощью крепежных элементов (болтовым соединением). И еще один пример осуществления (фиг. 6): жесткое разъемное соединение между ротором верхнего токоприемника 7 и ротором нижнего токоприемника 8 выполнено в виде двух уголков 13, соединенных друг с другом и зафиксированных к поверхностям роторов с помощью крепежных элементов (болтовым соединением). Любое из указанных примеров жестких разъемных соединений осуществляет передачу вращения с поворотной части токоприемника на неповоротную, минуя корпус токоприемника. В зависимости от общей габаритной высоты и массы конструкции усилие для передачи может потребоваться разное, поэтому количество жестких разъемных соединений для передачи вращения может быть больше одного.

Таким образом, высоковольтная (функциональная) часть токоприемника не связана с корпусом и при наклонах поворотной платформы не возникает угроз повреждения или обрыва передающих вращение элементов. Технический результат заявляемого технического решения достигается - повышение прочности и долговечности токоприемника за счет использования нового способа передачи вращения с поворотной части токоприемника на неповоротную минуя корпус токоприемника, позволяющей устранить или максимально снизить износ и разрушение элементов вращения верхних токоприемников.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОВОЛЬТНЫЙ КОЛЬЦЕВОЙ ТОКОПРИЕМНИК | 2015 |

|

RU2591280C1 |

| Устройство для подвода электроэнергии с неповоротной части машины на поворотную | 1985 |

|

SU1280090A1 |

| Устройство для подвода электроэнергии с неповоротной части машины на поворотную | 1983 |

|

SU1081290A1 |

| Опорно-поворотное устройство | 2018 |

|

RU2683915C1 |

| Экскаватор | 1985 |

|

SU1283301A1 |

| СПОСОБ РАЗМЕЩЕНИЯ НИЗКОВОЛЬТНЫХ КАБЕЛЕЙ НА КАРЬЕРНОМ ЭКСКАВАТОРЕ (ЭКГ) | 2006 |

|

RU2324790C1 |

| УСТРОЙСТВО КАБЕЛЬНОГО КАНАЛА НА КАРЬЕРНЫХ ЭКСКАВАТОРАХ (ЭКГ) ПОД НИЗКОВОЛЬТНОЕ КОМПЛЕКТНОЕ УСТРОЙСТВО (НКУ) | 2003 |

|

RU2268523C2 |

| ТОКОПЕРЕДАЮЩАЯ СБОРКА | 2023 |

|

RU2823494C1 |

| Токосъемник высокого напряжения | 1989 |

|

SU1723608A1 |

| МНОГОКАНАЛЬНЫЙ СКОЛЬЗЯЩИЙ ТОКОСЪЕМНИК | 2000 |

|

RU2193810C2 |

Изобретение относится к машиностроению, в частности к кольцевым токоприемникам. Способ передачи вращения с поворотной части токоприемника кольцевого с вертикальным расположением стойки и низковольтной (силовой) и функциональной ( высоковольтной, сигнальной, для передачи данных) частями включает передачу вращения от поворотной части токоприемника к неповоротной. Вращение передают с нижнего токоприемника на верхний. Вращение передается непосредственно с ротора одного токоприемника на ротор другого, минуя корпус, посредством жестких разъемных соединений верхнего роторного поворотного кольца нижнего токоприемника и смежного с ним нижнего роторного поворотного кольца. Нижнее роторное поворотное кольцо расположено выше по общей вертикальной оси верхнего токоприемника, чем верхнее роторное поворотное кольцо нижнего токоприемника. Достигается повышение долговечности. 6 з.п. ф-лы, 6 ил.

1. Способ передачи вращения с поворотной части токоприемника кольцевого с вертикальным расположением стойки и низковольтной (силовой) и функциональной (высоковольтной, сигнальной, для передачи данных) частями, включающий передачу вращения от поворотной части токоприемника к неповоротной, отличающийся тем, что вращение передают с нижнего токоприемника на верхний непосредственно с ротора одного токоприемника на ротор другого, минуя корпус, посредством жестких разъемных соединений верхнего роторного поворотного кольца нижнего токоприемника и смежного с ним нижнего роторного поворотного кольца, расположенного выше по общей вертикальной оси верхнего токоприемника.

2. Способ по п. 1, отличающийся тем, что элементы креплений жестких разъемных соединений устанавливают с равномерным интервалом на поворотных роторных кольцах верхнего и нижнего токоприемников.

3. Способ по п. 1, отличающийся тем, что передачу вращения с поворотной части токоприемника кольцевого осуществляют при помощи как минимум одного комплекта элементов креплений, образующих жесткое разъемное соединение, соединяющего смежные поворотные роторные кольца верхнего и нижнего токоприемников.

4. Способ по п. 1, отличающийся тем, что в качестве жесткого разъемного соединения используют оси, закрепленные в роторном поворотном кольце одного токоприемника, другие концы которых свободно вставлены в отверстия на поворотном кольце ротора другого токоприемника.

5. Способ по п. 1, отличающийся тем, что в качестве жесткого разъемного соединения используют скобы, закрепленные одним загнутым концом на роторном поворотном кольце одного токоприемника, другим загнутым концом на поворотном кольце ротора другого токоприемника.

6. Способ по п. 1, отличающийся тем, что в качестве жесткого разъемного соединения используют плоские пластины, закрепленные одним концом на роторном поворотном кольце одного токоприемника, другие концы которых закреплены на поворотном кольце ротора другого токоприемника.

7. Способ по п. 1, отличающийся тем, что в качестве жесткого разъемного соединения используют уголки, одним загнутым концом закрепленные на роторном поворотном кольце одного токоприемника, другим загнутым концом закреплены на поворотном кольце ротора другого токоприемника.

| Высоковольтный токосъемник для поворотных устройств | 1990 |

|

SU1746451A1 |

| Токоприемник для поворотных электрических приводимых механизмов | 1932 |

|

SU34124A1 |

| Пила для дерева, имеющая кроме пильных Зубцов строгальные для зачистки плоскостей пропила | 1952 |

|

SU97868A2 |

| JP S61235393 A, 20.10.1986 | |||

| МУФТА | 1992 |

|

RU2078261C1 |

Авторы

Даты

2018-10-04—Публикация

2017-10-17—Подача