Изобретение относится к конструкциям авиационных газотурбинных двигателей, в частности, к конструкциям узлов, предназначенных для отвода горячих газов и продуктов горения газотурбинных двигателей, используемых в газоперекачивающих агрегатах - ГПА, в окружающее пространство.

Для отвода в окружающую среду горячих газов и продуктов горения газотурбинных двигателей, при их наземном использовании, на газоперекачивающих агрегатах применяются выхлопные устройства. В газовой отрасли применяются следующие типы газоперекачивающих агрегатов: стационарные, авиационные, судовые.

Известно выхлопное устройство газоперекачивающего агрегата по патенту РФ на изобретение №2504665, МПК F01D 25/30, опубл. 20.01.2014 г.

Это выхлопное устройство турбомашины содержит корпус с входным отверстием, расположенным вокруг оси вращения турбины, диффузор, расположенное в наружной стенке корпуса выходное отверстие и дополнительную перегородку. Диффузор включает осевую и радиальную части, образованные соответственно внутренней и наружной трактовыми стенками, расположенными внутри корпуса вокруг оси вращения турбины. Дополнительная перегородка выполнена внутри корпуса устройства в плоскости, перпендикулярной оси вращения турбины, с периметром равным периметру параллельных ей стенок корпуса устройства. В дополнительной перегородке выполнено коаксиально оси вращения турбины отверстие, диаметр которого равен максимальному диаметру наружной трактовой стенки радиальной части диффузора.

Недостатки: потеря прочности и деформация стенок из-за воздействия высоких температур.

Известно выхлопное устройство газоперекачивающего агрегата по патенту РФ на полезную модель №151473, МПК F0C 7/00, опубл. 10.04.2015 г.

Это выхлопное устройство энергетической установки содержит корпус, преобразующий горизонтальное движение потока выхлопных газов в вертикальное, вертикальную шахту и шумоглушитель, установленный в ней, при этом шумоглушитель одновременно выполняет функцию нейтрализатора выхлопных газов, при этом шумоглушитель выполнен в виде установленных радиально кассет, содержащих пустотелый корпус, стенки которого перфорированы отверстиями, полость кассет частично заполнена катализатором.

Недостаток: не предусмотрены меры по снижению температуры внешней стенки выхлопного устройства.

Известно выхлопное устройство газотурбинной установки по патенту РФ на изобретение №2313030 С2, МПК F16L 59/00, опубл. 20.12.2007 г., прототип.

Это выхлопное устройство газоперекачивающего агрегата содержит элементы, состоящие, в свою очередь, из четырех стенок, все стенки состоят из несущей горячей части и ненесущей холодной части, соединенных между собой.

К недостаткам прототипа и большинства эксплуатируемых выхлопных шахт в составе газоперекачивающих агрегатов на газопроводах следует отнести:

- высокую температуру на наружной обшивке стенок выхлопных шахт, в связи с чем, становится невозможным производить осмотр и обслуживание выхлопных шахт в зоне возможного контакта обслуживающего персонала;

- деформацию и разрушение листов наружной обшивки (образование продольных и поперечных трещин) выхлопных шахт в процессе эксплуатации по причине неравномерности прогрева каркасов стенок элементов выхлопной шахты, которые приводят к несогласованным деформациям жестко связанных деталей (внутренней и наружной обшивки стенки) в результате чего появляются трещины в сварных швах и листах обшивки;

- разрушение лакокрасочного покрытия и образование очагов коррозии наружной обшивки выхлопной шахты по причине резкого перепада температуры при работе газоперекачивающего агрегата на границе зон с низкой температурой и локальными зонами с повышенной температурой;

- низкую циклическую прочность элементов каркасов выхлопных шахт по причине отсутствия в них температурных развязок и наличию узлов с жестко связанными деталями, что приводит к образованию значительных внутренних напряжений в сварных соединениях несущих элементов;

- несоответствие допустимому уровню звукового давления в октавных полосах частот и уровней звука в рабочих зонах по причине применения теплоизоляции не устойчивой к вибрации в процессе эксплуатации, а также частичного разрушения листов внутренней обшивки и вследствие чего - выдувания теплоизоляции из внутренних полостей элементов выхлопной шахты.

- перетекание выхлопных газов газотурбинного двигателя (ГТД) из внутренней полости шахты наружу по причине возникновения при работе газоперекачивающего агрегата внутренних напряжений, которые способствуют отклонению от плоскостности фланцевых соединений.

Задача создания изобретения: исключить деформацию и разрушение листов наружной обшивки выхлопных шахт в процессе эксплуатации за счет компенсации температурного расширения металла в вертикальной и горизонтальной плоскостях при работе ГПА.

Достигнутый технический результат: устранение температурных деформаций.

Решение указанной задачи достигнуто в выхлопном устройстве газоперекачивающего агрегата, содержащем элементы, состоящие, в свою очередь, из четырех стенок, тем, что все стенки состоят из несущей горячей части и ненесущей холодной части, соединенных между собой, при этом несущая горячая часть и ненесущая холодная часть соединены между собой жестким соединением в одной точке соединения и компенсаторами в нескольких местах.

Несущая горячая часть секции может состоять из силового каркаса, выполненного из фасонного силового проката и листов внутренней обшивки, а ненесущая холодная часть секции состоит из облегченного каркаса, выполненного из фасонного облегченного проката относительно меньшего поперечного сечения и листов наружной обшивки относительно меньшей толщины.

Толщина листа внутренней обшивки может быть выполнена из соотношения:

δ1=(2,0÷4,0)δ2,

где: δ1 - толщина листа внутренней обшивки,

δ2 - толщина листа наружной обшивки.

Площадь поперечного сечения фасонного силового проката силового каркаса может быть выполнена из соотношения:

S1=(1,5÷2,0)S2,

где: S1 - площадь поперечного сечения фасонного силового проката силового каркаса,

S2 - площадь поперечного сечения фасонного облегченного проката.

Сущность изобретения поясняется на чертежах (фиг. 1-14), где:

- на фиг. 1 приведена схема газоперекачивающего агрегата - ГПА,

- на фиг. 2 приведена схема выхлопного устройства,

- на фиг. 3 представлена конструктивная схема температурной развязки стенок элементов выхлопных шахт,

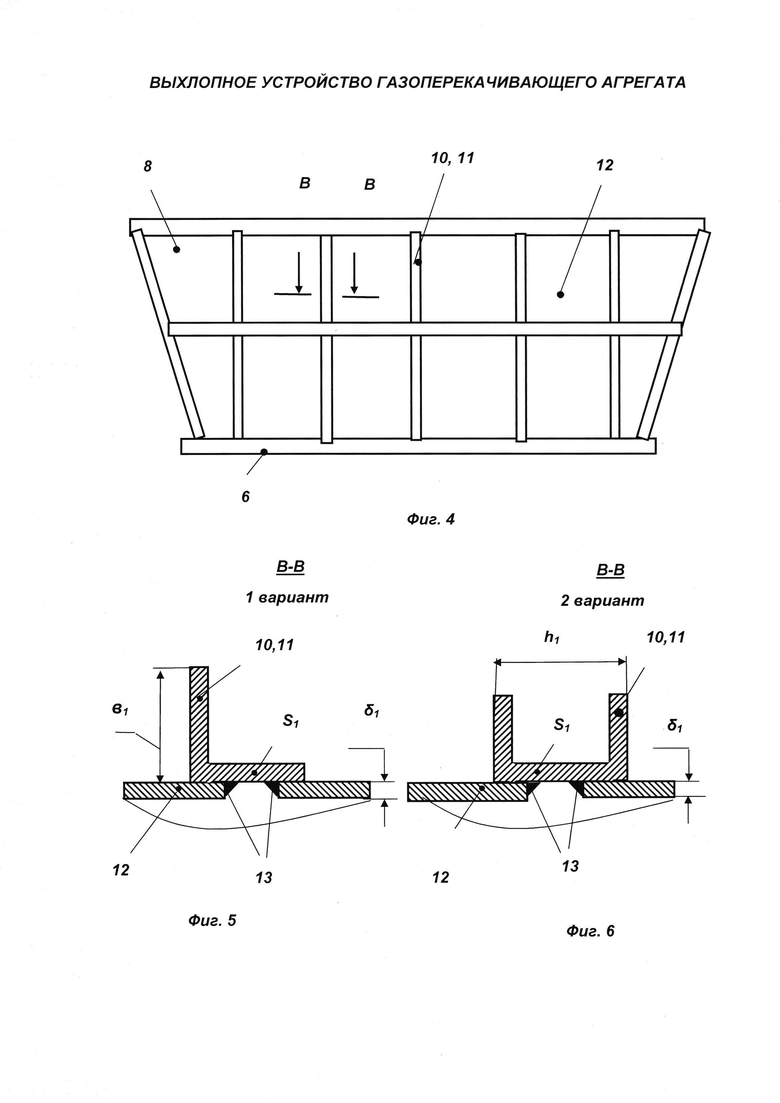

- на фиг. 4 приведена горячая несущая часть,

- на фиг. 5 приведен разрез В-В, первый вариант,

- на фиг. 6 приведен разрез В-В, второй вариант,

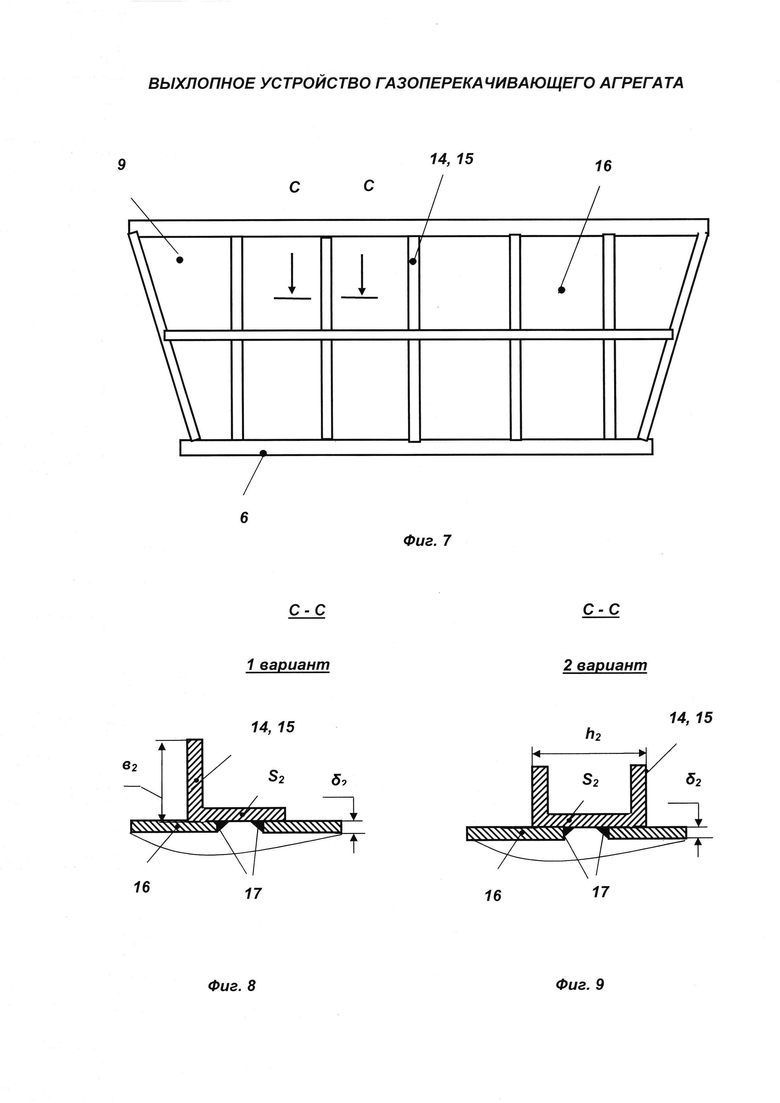

- на фиг. 7 приведена холодная ненесущая часть,

- на фиг. 8 приведен разрез С-С, первый вариант,

- на фиг. 9 приведен разрез С-С, второй вариант,

- на фиг. 10 приведена схема установки компенсатора,

- на фиг. 11 приведен один из вариантов компенсатора,

- на фиг. 12 приведено соединение горячей и холодной частей,

- на фиг. 13 приведена схема теплоизоляции, разрез А-А на фиг. 2.

- на фиг. 14 приведена схема расположения компенсаторов разных видов.

Газоперекачивающий агрегат 1 (фиг. 1) оборудован воздухозаборным устройством 2 и выхлопным устройством 3. Выхлопное устройство 3 выполнено из отдельных элементов 4, состоящих, в свою очередь из четырех стенок 5. Элементы 4 выхлопного устройства соединены между собой через фланцы 6, соединенные шпилечными (болтовыми) соединениями 7.

Все стенки 5 состоят из несущей горячей части 8 (фиг. 4...6) и ненесущей холодной части 9 (фиг. 7…9).

Несущая горячая часть 8 (фиг. 4…6) стенки 5 состоит из силового каркаса 10, выполненного из фасонного силового проката 11 и листов внутренней обшивки 12, имеющих толщину - δ1 (фиг. 5 и 6), соединенных сварочными швами 13.

Рекомендуемая толщина листов внутренней обшивки 12:

δ1=4-8 мм.

Ненесущая холодная часть 9 (фиг. 7…9) стенки 5 состоит из облегченного каркаса 14, выполненного из фасонного облегченного проката 15 относительно меньшего поперечного сечения и листов наружной обшивки 16 относительно меньшей толщины δ2, соединенных сварочными швами 17.

Рекомендуемая толщина листов наружной обшивки 16 (фиг. 8 и 9):

δ2=1-4 мм.

Толщина листа внутренней обшивки 12 может быть выполнена из соотношения:

δ1=(2,0÷4,0)⋅δ2,

где: δ1 - толщина листа внутренней обшивки 12,

δ2 - толщина листа наружной обшивки 16.

В качестве фасонного проката 11 и 15 могут быть использованы уголки, швеллер, двутавр или любой прокат, выпускаемый промышленностью.

В табл. 1 приведены основные параметры некоторых уголков.

Из табл. 1 видно, что при увеличении ширины полки в в 2 раза площадь его поперечного сечения S увеличивается примерно в 3 раза, а момент инерции J более, чем в 10 раз.

В табл. 2 приведены основные параметры некоторых швеллеров.

Из табл. 2 видно, что при увеличении высоты профиля швеллера h в 2 раза площадь его поперечного сечения S увеличивается примерно в 2 раза, а момент инерции J почти в 8 раз.

Поэтому площадь поперечного сечения фасонного проката силового каркаса должна быть выполнена из соотношения:

S1=(1,5÷2,0)⋅S2,

где: S1 - площадь поперечного сечения фасонного силового проката силового каркаса,

S2 - площадь поперечного сечения фасонного облегченного проката.

Между холодной и горячей частями 8 и 9 располагаются два слоя теплоизоляции: первый 18 и второй 19 (фиг. 3, 11 и 13).

Толщина первого слоя теплоизоляции 18 - δ3, а второго слоя теплоизоляции 19 - δ4 (фиг. 13).

Оптимальные толщины изоляционных слоев:

δ3=δ4=50-70 мм.

Такая толщина теплоизоляционных слоев 18 и 19 обеспечивает снижение температуры на 300-400°С.

В конкретном примере при температуре выхлопных газов 400°C, температура ненесущей холодной части составляет 40-70°C. В то же время у прототипа она составила 150-200°C. В качестве материала для обоих слоев теплоизоляции 18 и 19 могут быть использованы базальтовые маты.

Холодная и горячая части 8 и 9 стенок 5 могут быть соединены в одной точке жестким соединением 20, например, посредством сварки (фиг. 12).

Во всех остальных точках соединение горячей и холодной частей должно быть выполнен при помощи компенсаторов 21…23 (фиг. 14), то есть таким образом, чтобы компенсировать расчетные температурные расширения, возникающую деформацию несущей горячей части 8 стенок 5 и нести на себе собственный вес и вес холодной части 9, и дополнительные нагрузки, вызванные вибрацией при работе ГПА и от воздействия ветра.

При этом возможно применение трех видов компенсаторов (фиг. 14).

- компенсатор, компенсирующий только вертикальные перемещения 21,

- компенсатор, компенсирующий только горизонтальные перемещения 22,

- компенсатор, компенсирующий и горизонтальные, и вертикальные перемещения 23.

На фиг. 10 и 11 изображен компенсатор 22, компенсирующий только горизонтальные перемещения.

Этот компенсатор 22 (фиг. 10 и 11) может быть выполнен в виде двух ребер 24 с приваренными сухарями 25, между которыми установлены стойки 26 и все это стягивается болтами 27 (шпильками) с гайками 28, проходящим через отверстия 29 (фиг. 10) в ребрах 24.

Между ребрами 24 и стойкой 26 облегченного каркаса 14 ненесущей холодной части 9. должны быть предусмотрены компенсационные зазоры δк. Стойки 26 выполнены на наружной обшивке 16.

При этом необходимо обеспечить компенсационные зазоры между несущей частью 8 и стойкой 26 и ненесущей холодной частью 9 и стойкой 26 (фиг. 11):

δк=5-20 мм,

где: δк - компенсационный зазор.

РАБОТА УСТРОЙСТВА

При работе ГПА 1 (фиг. 1) воздух всасывается воздухозаборным устройством 2 и используется для сжигания топлива, поступающего в газотурбинный двигатель в составе ГПА 1 (газотурбинный двигатель на фиг. 1-14 не показан).

Продукты сгорания, имеющие высокую температуру достигающую 500°С-600°С, выбрасываются в атмосферу выхлопным устройством 3.

При этом значительно нагревается несущая горячая часть 8 стенок 5, в том числе силовой каркас 10, выполненный из фасонного силового проката 11 и листов внутренней обшивки 12.

Однако, учитывая (фиг. 5-8), что фасонный силовой прокат 11 выполнен из профиля относительно большого поперечного сечения S1 и листов внутренней обшивки 12, имеющих относительно большую толщину δ1 можно утверждать, что прочность несущей горячей части достаточно велика для обеспечения работоспособности выхлопного устройства в течение заявленного ресурса.

Ненесущая холодная часть 9 стенок 5 состоит из облегченного каркаса 14, выполненного из фасонного облегченного проката 15 относительно меньшего поперечного сечения и листов наружной обшивки 16 относительно большой толщины δ2, и прогревается значительно меньше, учитывая наличие двух теплоизоляционных слоев 18 и 19 (13).

Ненесущая холодная часть 9 имеет покрытие 29 (фиг. 10 и 13) для исключения воздействия атмосферных осадков в виде термостойкой эмали.

Применение предложенной конструктивной схемы температурной развязки стенок элементов выхлопных шахт позволило:

1. Исключить деформацию и разрушение листов наружной обшивки выхлопных шахт в процессе эксплуатации за счет компенсации температурного расширения металла при работе ГПА в вертикальной и горизонтальной плоскостях.

2. Применение в конструкции стенок горячего и холодного контура позволило во время пуска, работы и останова агрегата равномерно прогревать несущую «горячую» часть каркаса стенки элементов выхлопной шахты. Холодная часть стенки, в свою очередь, компенсируя температурные расширения металла вторым контуром теплоизоляции создает в конструкции стенки эффект термоса. Это позволяет исключить неравномерность прогрева каркаса и, в свою очередь, исключает несогласованные деформации жестко связанных деталей (внутренней и наружной обшивки стенки), которые могут привести к появлениям трещин в сварных швах при запуске и при останове ГПА из-за резкого перепада температур.

3. Исключить разрушение лакокрасочного покрытия и образование очагов коррозии путем уменьшения температуры на наружной обшивке и исключением локальных зон с повышенной температурой.

4. Появилась возможность на холодную часть стенок элементов выхлопных шахт данной конструкции дополнительно устанавливать профилированный оцинкованный окрашенный лист, который не представлялось возможным применять на элементы выхлопной шахты с высокой температурой на наружной обшивке из-за отсутствия стойкости к повышенным температурам. Данное покрытие на профилированном оцинкованном окрашенном листе имеет стойкость к ультрафиолетовому излучению, обладает хорошими грязеотталкивающими свойствами, высокой коррозионной стойкостью, стойкостью к резким колебаниям температур, что позволяет исключить эксплуатационные затраты по покраске в процессе заявленного срока службы выхлопной шахты.

5. Исключить неравномерность прогрева каркаса и появления внутренних напряжений, деформаций во время пуска, работы и останова ГПА.

6. Исключить несоответствие допустимому уровню звукового давления в октавных полосах частот и уровней звука в рабочих зонах.

7. Обеспечить снижение уровня шума за счет увеличения толщины теплоизоляционного слоя, а применение виброустойчивого теплоизоляционного материала позволило повысить срок службы выхлопной шахты газоперекачивающего агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Выхлопное устройство газоперекачивающего агрегата | 2020 |

|

RU2762816C1 |

| Улитка для выхлопных газов газотурбинного двигателя | 2017 |

|

RU2676907C1 |

| КРЕПЕЖ ВНУТРЕННЕЙ ОБШИВКИ В СИСТЕМЕ ВЫХЛОПА ДЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2022 |

|

RU2792852C1 |

| ЭЛЕМЕНТ УСИЛЕНИЯ ВНУТРЕННЕЙ ОБШИВКИ БЛОКА СИСТЕМЫ ВЫХЛОПА | 2022 |

|

RU2781385C1 |

| ВОЗДУХООЧИСТИТЕЛЬНОЕ УСТРОЙСТВО | 2019 |

|

RU2727735C1 |

| ВОЗДУХООЧИСТИТЕЛЬНОЕ УСТРОЙСТВО ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2023 |

|

RU2807151C1 |

| ЧИСТАЯ КАМЕРА ВОЗДУХООЧИСТИТЕЛЬНОГО УСТРОЙСТВА | 2022 |

|

RU2809316C1 |

| СИСТЕМА ШУМОГЛУШЕНИЯ ВЫХЛОПНОГО УСТРОЙСТВА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2022 |

|

RU2796991C1 |

| СИСТЕМА ПОДОГРЕВА ЦИКЛОВОГО ВОЗДУХА В ВОЗДУХООЧИСТИТЕЛЬНОМ УСТРОЙСТВЕ | 2022 |

|

RU2801878C1 |

| ШУМОГЛУШАЩЕЕ УСТРОЙСТВО | 2022 |

|

RU2805352C1 |

Изобретение относится к конструкциям авиационных газотурбинных двигателей, в частности к конструкциям узлов для отвода горячих газов. Выхлопное устройство газоперекачивающего агрегата содержит элементы, состоящие, в свою очередь, из четырех стенок. Все стенки состоят из несущей горячей части и ненесущей холодной части, соединенных между собой. Несущая горячая часть и ненесущая холодная часть соединены между собой жестким соединением в одной точке соединения и компенсаторами в нескольких местах. Достигается устранение температурных деформаций. 3 з.п. ф-лы, 14 ил., 2 табл.

1. Выхлопное устройство газоперекачивающего агрегата, содержащее элементы, состоящие, в свою очередь, из четырех стенок, отличающееся тем, что все стенки состоят из несущей горячей части и ненесущей холодной части, соединенных между собой, при этом несущая горячая часть и ненесущая холодная часть соединены между собой жестким соединением в одной точке соединения и компенсаторами в нескольких местах.

2. Выхлопное устройство газоперекачивающего агрегата по п. 1, отличающееся тем, что несущая горячая часть стенки состоит из силового каркаса, выполненного из фасонного проката и листов внутренней обшивки, а ненесущая холодная часть стенки состоит из облегченного каркаса, выполненного из фасонного проката относительно меньшего поперечного сечения и листов наружной обшивки относительно меньшей толщины.

3. Выхлопное устройство газоперекачивающего агрегата по п. 2, отличающееся тем, что толщина листа внутренней обшивки выполнена из соотношения:

δ1=(2,0÷4,0)δ2,

где: δ1 - толщина листа внутренней обшивки,

δ2 - толщина листа наружной обшивки.

4. Выхлопное устройство газоперекачивающего агрегата по п. 2, отличающееся тем, что площадь поперечного сечения фасонного проката силового каркаса выполнена из соотношения:

S1=(1,5÷2,0)S2,

где: S1 - площадь поперечного сечения фасонного проката силового каркаса,

S2 - площадь поперечного сечения фасонного проката облегченного каркаса.

| ДИФФУЗОР ВЫХЛОПНОГО ТРАКТА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА С ГАЗОТУРБИННОЙ УСТАНОВКОЙ | 2005 |

|

RU2313030C2 |

| ВЫХЛОПНОЙ ТРАКТ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2000 |

|

RU2185564C2 |

| 0 |

|

SU154268A1 | |

| Шлюзные ворота | 1939 |

|

SU60111A1 |

| Теплоизоляционное покрытие металлических поверхностей | 1977 |

|

SU708031A1 |

Авторы

Даты

2018-10-08—Публикация

2017-10-09—Подача