Изобретение относится к конструкциям газоперекачивающих агрегатов, использующих в качестве привода газотурбинные двигатели (авиационные, судовые, стационарные), в частности, к конструкции узлов, предназначенных для отвода горячих газов в окружающее пространство.

Выхлопное устройство газоперекачивающего агрегата содержит элементы, состоящие, в свою очередь, из четырех стенок, либо в виде круглой трубы. Все стенки состоят из несущей холодной части и ненесущей горячей части, соединенных между собой. Несущая холодная часть и ненесущая горячая часть соединены между собой жесткими соединениями в одной точке и компенсаторами в нескольких местах каждого листа обшивки горячей части ненесущего каркаса, тем самым достигается устранение температурных деформаций.

Для отвода в окружающую среду горячих продуктов горения газотурбинных двигателей в газоперекачивающих агрегатах - ГПА применяются различные типы выхлопных устройств.

Известно выхлопное устройство турбомашины по патенту РФ на изобретение №2504665, МПК F01D 25/30, опубл. 20.01.2014 г.

Это выхлопное устройство турбомашины содержит корпус с входным отверстием, расположенным вокруг оси вращения турбины, диффузор, расположенное в наружной стенке корпуса выходное отверстие и дополнительную перегородку. Диффузор включает осевую и радиальную части, образованные соответственно внутренней и наружной трактовыми стенками, расположенными внутри корпуса вокруг оси вращения турбины. Дополнительная перегородка выполнена внутри корпуса устройства в плоскости, перпендикулярной оси вращения турбины, с периметром равным периметру параллельных ей стенок корпуса устройства. В дополнительной перегородке выполнено коаксиально оси вращения турбины отверстие, диаметр которого равен максимальному диаметру наружной трактовой стенки радиальной части диффузора.

Недостатки: потеря прочности и деформация стенок из-за воздействия высоких температур.

Известна улитка для выхлопных газов газотурбинного двигателя по патенту РФ на полезную модель №116910, МПК F02C 1/00, опубл. 10.06.2012 г.

Эта улитка для выхлопных газов газотурбинного двигателя, содержит корпус с передней, задней и боковой стенками, и размещенный между передней и задней стенками корпуса осерадиальный диффузор, имеющий полость для размещения в ней выходного узла газотурбинного двигателя, а также содержащий внутреннюю и наружную обечайки с фланцами, - в ней каждый из фланцев внутренней и наружной обечаек диффузора выполнен составным в виде кольца и кольцевой обечайки, соединенных между собой сваркой, при этом кольцо фланца внутренней обечайки диффузора изготовлено из полой металлической трубы, а кольцо фланца наружной обечайки диффузора изготовлено из металлического прутка круглого поперечного сечения, кольцевые обечайки фланцев внутренней и наружной обечаек диффузора выполнены из листового металлического материала, каждые из которых соединены методом сварки с соответствующими кольцами фланцев обечаек диффузора, крепление наружной обечайки с внутренней обечайкой диффузора выполнено сваркой дугами, изготовленными из металлического прутка поперечного круглого сечения.

Недостаток: не предусмотрены меры по снижению температуры внешней стенки выхлопного устройства.

Известен диффузор выхлопного тракта газоперекачивающего агрегата по патенту РФ на изобретение №2 313030 С2, МПК F16L 59/00, опубл. 20.12.2007 г., прототип

В диффузоре выхлопного тракта газоперекачивающего агрегата с газотурбинной установкой, содержащем обечайку с фланцами, кожух, охватывающий обечайку и состоящий из боковых панелей, крыши и поддона, и звукоизоляцию, размещенную между обечайкой и кожухом и закрепленную на обечайке с помощью крепежных элементов, например штырей, установленных на обечайке и пропущенных через звукотеплоизоляцию, между звукотеплоизоляцией и кожухом образован зазор, при этом концы крепежных элементов, например штырей, не имеют контакта со стенкой кожуха и соединены между собой гибкими элементами.

К недостаткам прототипа и большинства эксплуатируемых выхлопных шахт в составе газоперекачивающих агрегатов на газопроводах следует отнести:

- высокую температуру на наружной обшивке стенок выхлопных шахт, в связи с чем, становится невозможным производить осмотр и обслуживание выхлопных шахт в зоне возможного контакта обслуживающего персонала;

- деформацию и разрушение листов наружной обшивки (образование продольных и поперечных трещин) выхлопных шахт в процессе эксплуатации по причине неравномерности прогрева каркасов стенок элементов выхлопной шахты, которые приводят к несогласованным деформациям жестко связанных деталей (внутренней и наружной обшивки стенки) в результате чего появляются трещины в сварных швах и листах обшивки;

- разрушение лакокрасочного покрытия и образование очагов коррозии наружной обшивки выхлопной шахты по причине резкого перепада температуры при работе газоперекачивающего агрегата на границе зон с низкой температурой и локальными зонами с повышенной температурой;

- низкую циклическую прочность элементов каркасов выхлопных шахт по причине отсутствия в них температурных развязок и наличию узлов с жестко связанными деталями, что приводит к образованию значительных внутренних напряжений в сварных соединениях несущих элементов;

- несоответствие допустимому уровню звукового давления в октавных полосах частот и уровней звука в рабочих зонах по причине применения теплоизоляции не устойчивой к вибрации в процессе эксплуатации, а также частичного разрушения листов внутренней обшивки и вследствие чего - выдувания теплоизоляции из внутренних полостей элементов выхлопной шахты.

- перетекание выхлопных газов газотурбинного двигателя (ГТД) из внутренней полости шахты наружу по причине возникновения при работе газоперекачивающего агрегата внутренних напряжений, которые способствуют отклонению от плоскостности фланцевых соединений.

Задача создания изобретения: исключить деформацию и разрушение листов наружной обшивки выхлопных шахт в процессе эксплуатации за счет компенсации температурного расширения металла в вертикальной и горизонтальной плоскостях при работе ГПА.

Достигнутые технические результаты:

Минимизация температурных деформаций и понижение температуры наружной обшивки стенок выхлопного устройства до значений, позволяющих производить безопасный осмотр и обслуживание выхлопного устройства персоналом ГПА.

Решение указанной задачи достигнуто в выхлопном устройстве газоперекачивающего агрегата, содержащем элементы, состоящие, в свою очередь, из четырех стенок либо в виде круглой трубы, отличающееся тем, что все стенки состоят из ненесущей горячей части и несущей холодной части, соединенных между собой узлами, исключающими передачу осевых и радиальных усилий, возникающих при тепловом расширении ненесущей горячей оболочки, на несущую холодную оболочку и уменьшающими теплопередачу между оболочками, соединенных между собой.

Несущая холодная часть секции может состоять из силового каркаса, выполненного из гнутого фасонного проката и листов внутренней обшивки с устройством на них удерживающих устройств для обшивки горячей части, а ненесущая горячая часть секции состоит из листов внутренней обшивки относительно меньшей толщины, деталей и узлов, позволяющих удерживать листы внутренней обшивки в плоскости стенок.

Узлы, исключающие передачу осевых и радиальных усилий, возникающих при тепловом расширении ненесущей горячей оболочки, на несущую холодную оболочку могут быть выполнены в виде компенсатора, компенсирующего только вертикальные перемещения, компенсирующего только горизонтальные перемещения и компенсирующего и горизонтальные, и вертикальные перемещения.

Толщина листа внешней обшивки может составлять:

δ1=(2…4)δ2,

где: δ1 - толщина листа внешней обшивки,

δ2 - толщина листа внутренней обшивки.

Толщина листа внутренней обшивки может составлять:

δ2=2…4 мм.

Толщина второго слоя теплоизоляции может составлять:

δ4=(5…11)δ3,

где: δ3 - толщина первого слоя теплоизоляции,

δ4 - толщина второго слоя теплоизоляции.

Толщина второго слоя теплоизоляции может составлять:

δ4=125…275 мм.

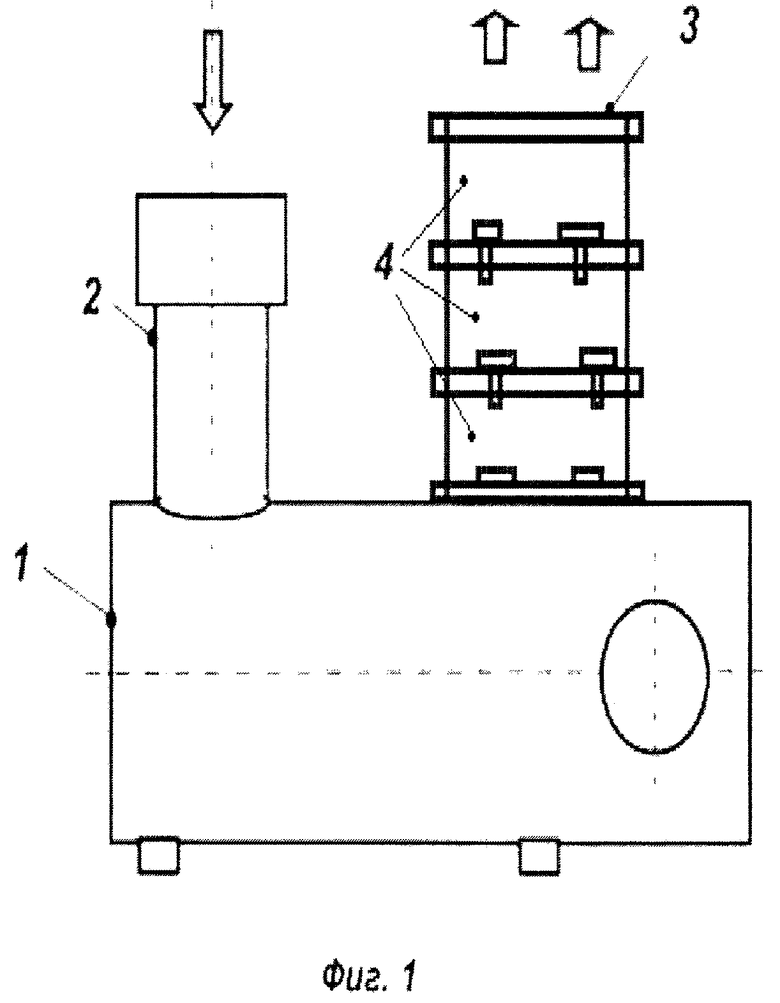

В одном из элементов может быть установлен шумоглушитель, включающий в себя пластины глушения прямоугольной формы.

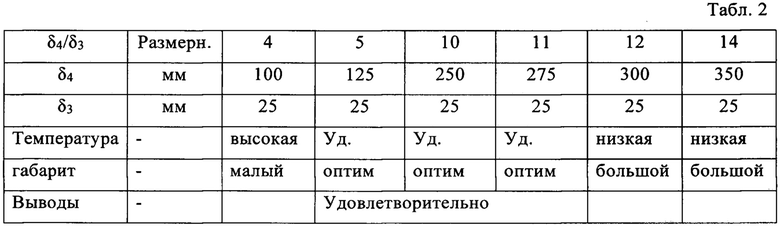

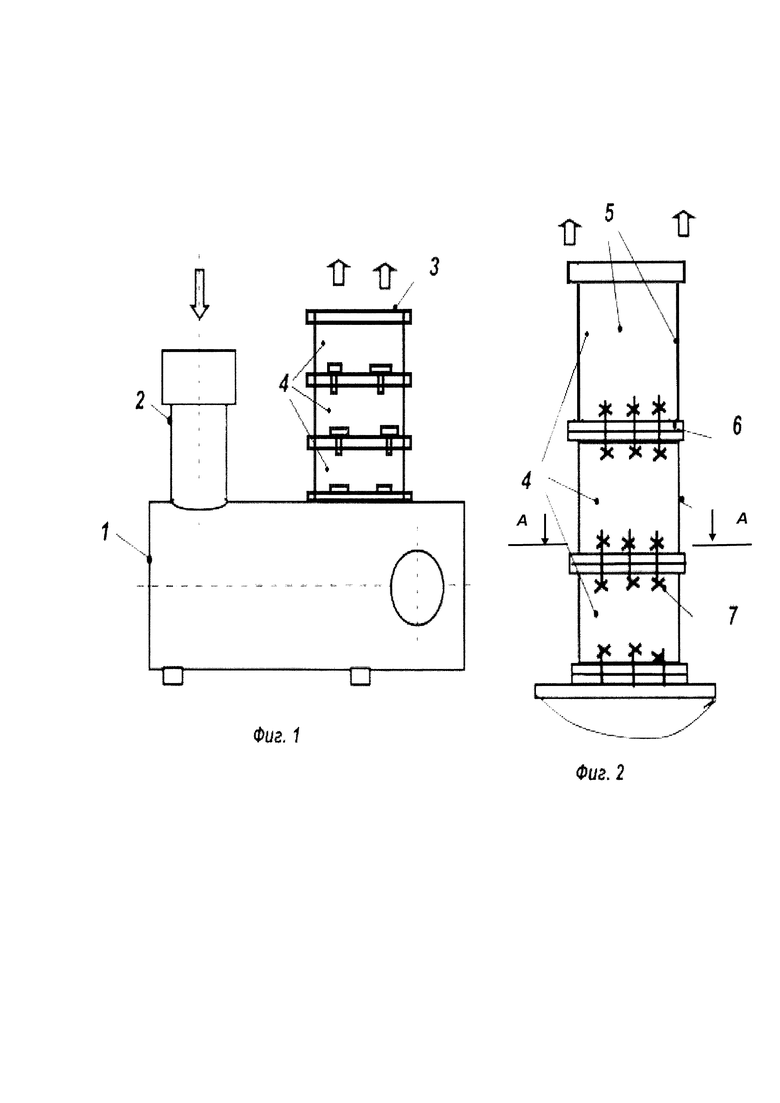

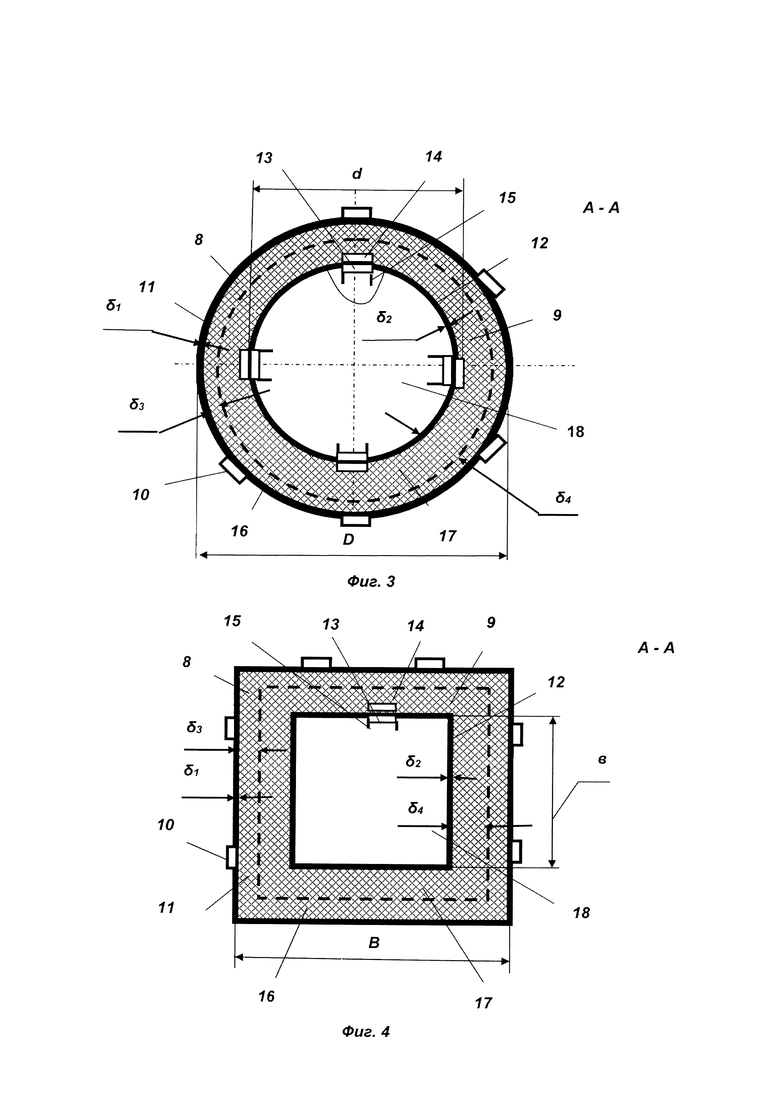

Сущность изобретения поясняется на чертежах (фиг. 1-12), где:

- на фиг. 1 приведена схема газоперекачивающего агрегата - ГПА,

- на фиг. 2 приведена схема выхлопного устройства,

- на фиг. 3 приведен разрез А-А, первый вариант,

- на фиг. 4 приведен разрез А-А, второй вариант,

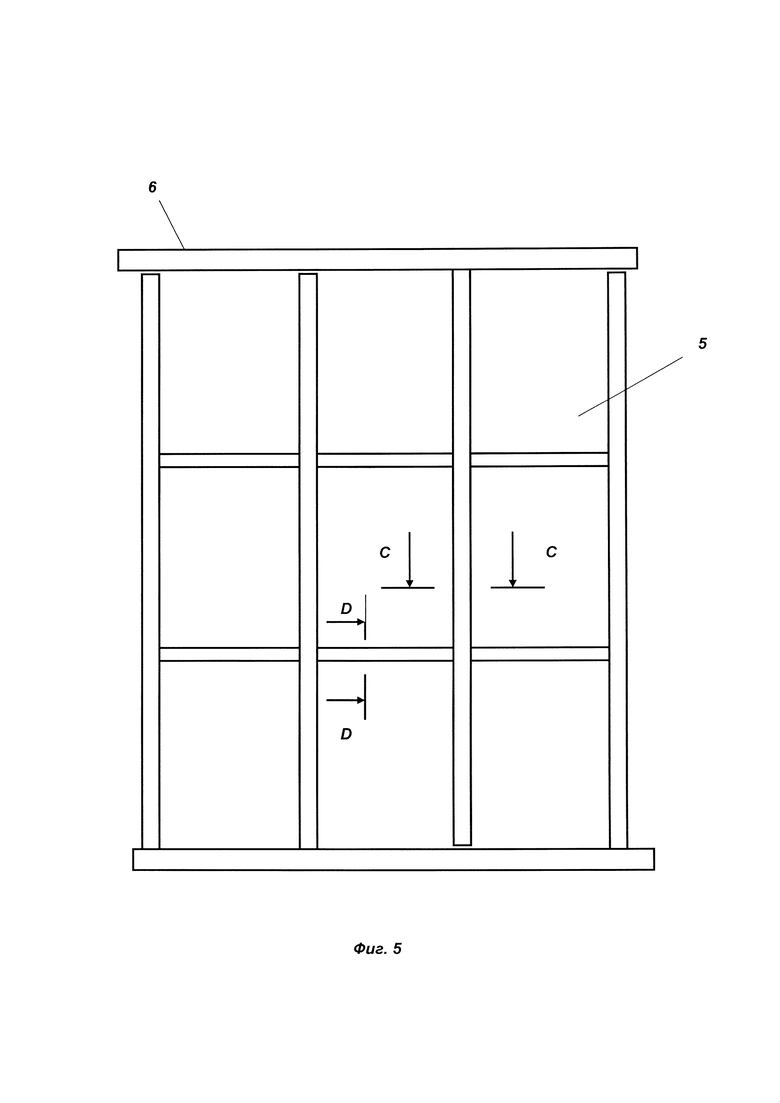

- на фиг. 5 приведена стенка,

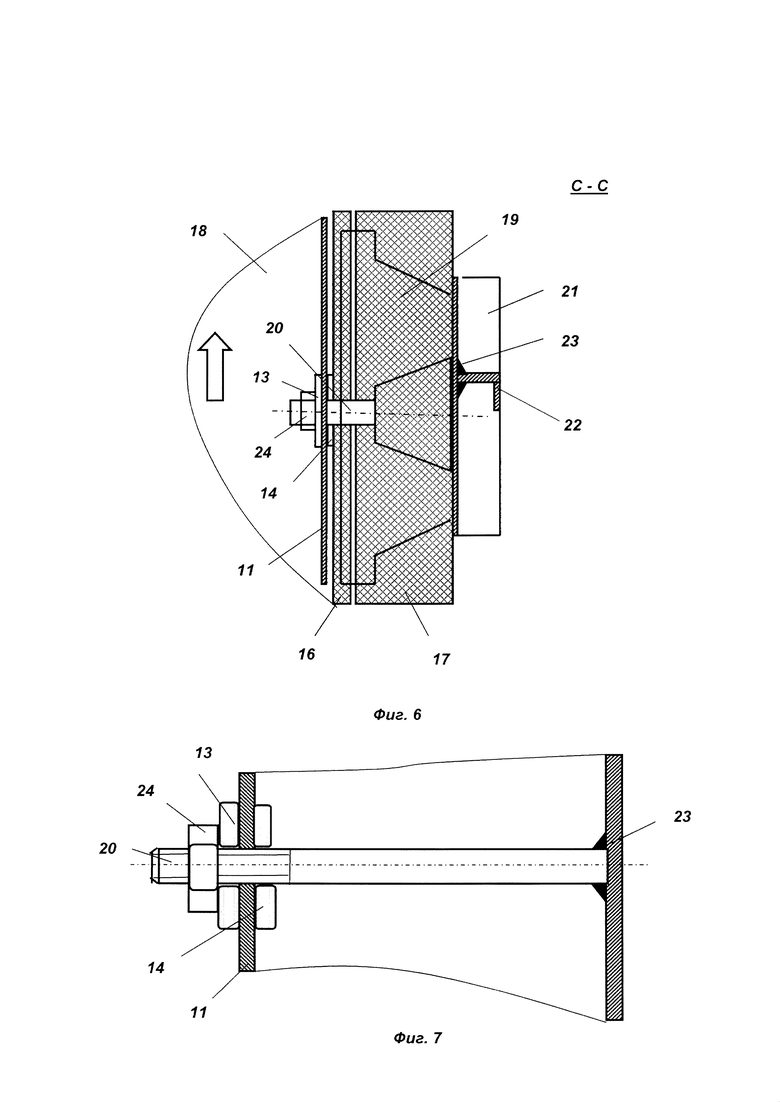

- на фиг. 6 приведена конструктивная схема ненесущей горячей и несущей холодной стенки, разрез С-С,

- на фиг. 7 приведена шпилька в сборе,

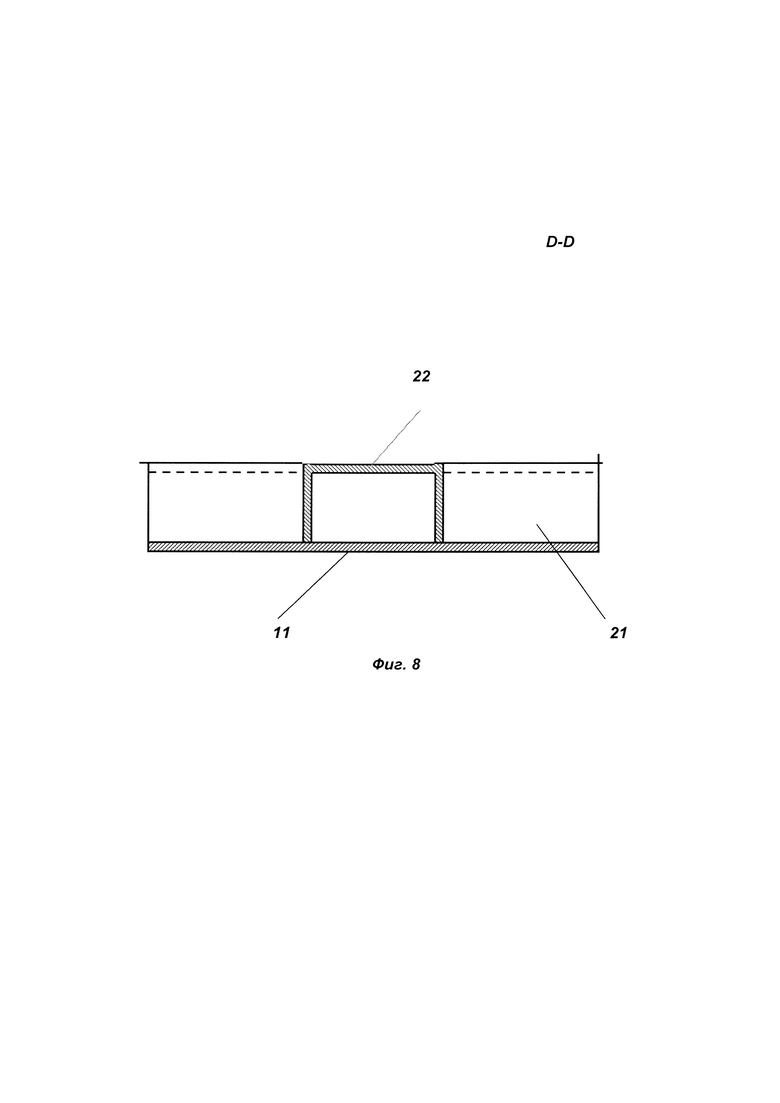

- на фиг. 8 приведена схема узла крепления внутренней горячей оболочки к элементам каркаса и между собой, разрез D-D,

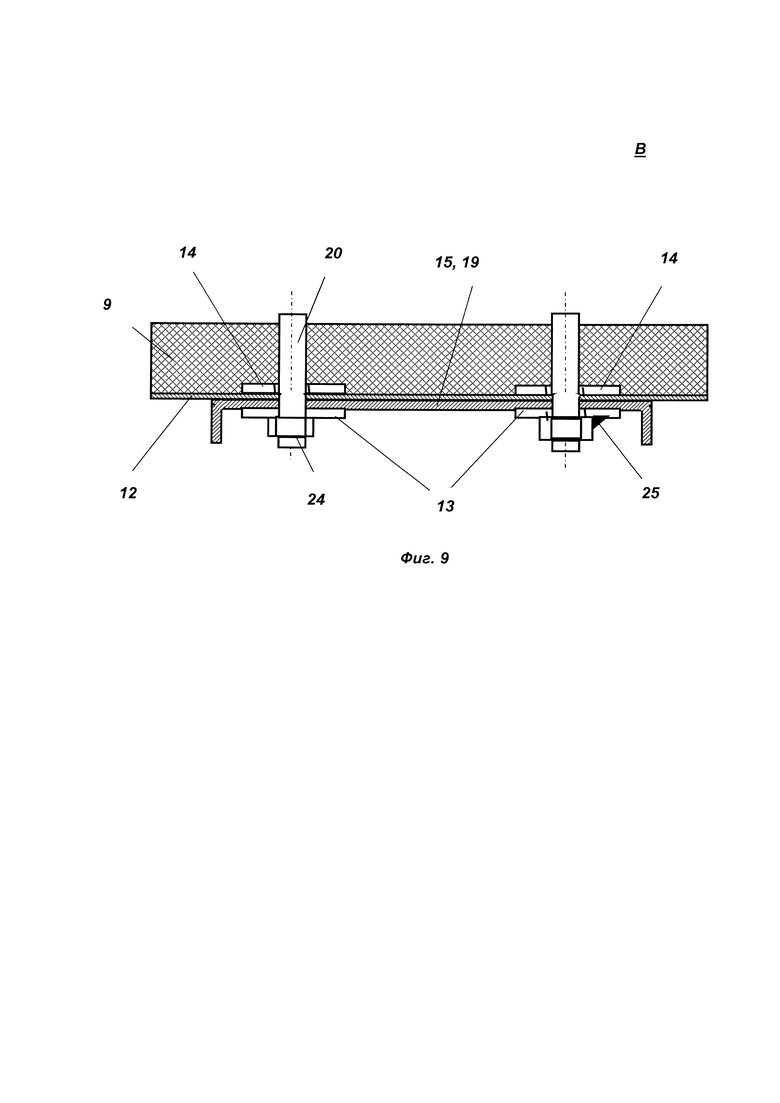

- на фиг. 9 приведена конструктивная схема несущей холодной стенки.

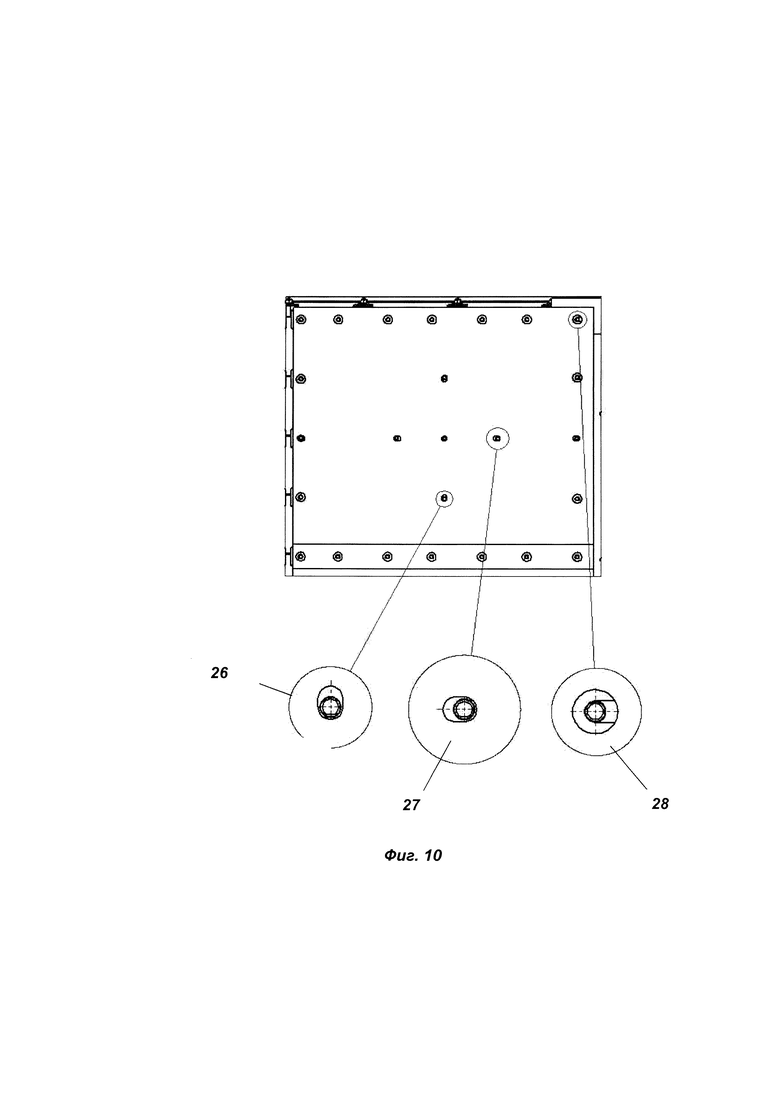

- на фиг. 10 приведена конструктивная схема компенсаторов линейного расширения на внутренних листах обшивки (типовая),

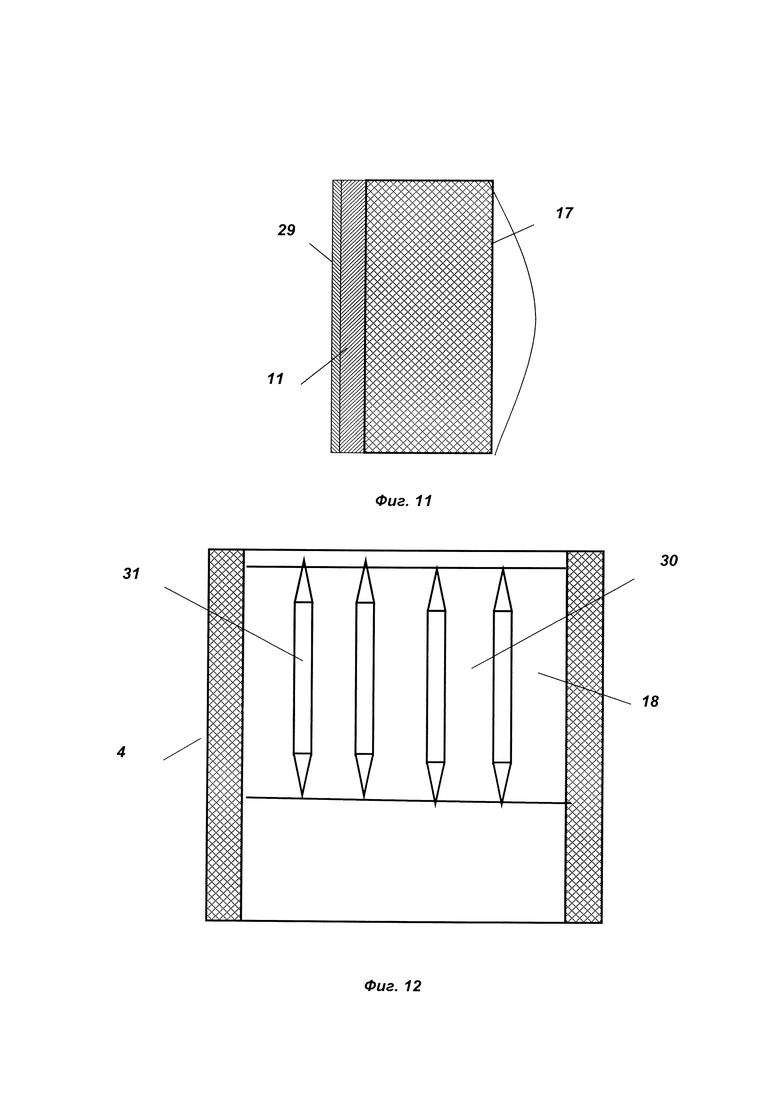

- на фиг. 11 приведено эмалевое покрытие листа внешней обшивки,

- на фиг. 12 приведена схема шумоглушения.

Перечень признаков, принятых в описании:

газоперекачивающий агрегат 1,

воздухозаборное устройство 2,

выхлопное устройство 3.

отдельный элемент выхлопного устройства 4,

стенка 5,

фланец 6,

шпилечное соединение 7.

несущая холодная часть 8,

ненесущая горячая часть 9,

силовой каркас 10,

лист внешней обшивки 11,

лист внутренней обшивки 12,

прижимная шайба 13,

опорная шайба 14.

прижимной швеллер 15.

первый слой теплоизоляции 16,

второй слой теплоизоляции 17,

тракт выхлопных газов 18.

гребенка 19,

шпилька 20,

стойка 21,

поперечина 22,

сварочный шов 23,

гайка 24,

контактная сварка 25,

компенсатор, компенсирующий только вертикальные перемещения 26,

компенсатор, компенсирующий только горизонтальные перемещения 27,

компенсатор, компенсирующий и горизонтальные, и вертикальные перемещения 28,

эмалевое покрытие 29,

шумоглушащее устройство 30,

пластины шумоглушения 31.

D - внешний диаметр устройства,

d - внутренний диаметр устройства.

В - внешняя ширина устройства,

в - внутренняя ширина устройства.

δ1 - толщина листа внешней обшивки,

δ2 - толщина листа внутренней обшивки,

δ3 - толщина первого слоя теплоизоляции,

δ4 - толщина второго слоя теплоизоляции.

Газоперекачивающий агрегат 1 (фиг. 1) оборудован воздухозаборным устройством 2 и выхлопным устройством 3. Выхлопное устройство 3 выполнено из отдельных элементов 4, которые могут состоять либо из четырех стенок 5. образуя прямоугольное сечение, либо в виде круглой трубы (фиг. 3 и 4). Элементы 4 выхлопного устройства соединены между собой через фланцы 6, соединенные шпилечными (болтовыми) соединениями 7.

Все стенки 5 прямоугольного и круглого сечения состоят из несущей холодной части 8 и ненесущей горячей части 9 (фиг. 3 и 4).

Несущая холодная часть стенки 8 состоит из силового каркаса 10, выполненного из гнутого фасонного проката и листов внешней обшивки 11, имеющих толщину - δ1, соединенных сварочными швами.

Ненесущая горячая часть 9 (фиг. 3 и 4) стенки состоит из листов внутренней обшивки 12 относительно меньшей толщины δ2, прижимных шайб 13, опорных шайб 14 и выполненного из гнутого фасонного проката прижимных швеллеров 15.

Рекомендуемая толщина листов внутренней обшивки 12 (фиг. 3 и 4):

δ2=2-4 мм.

Рекомендуемая толщина листов внешней обшивки 11:

δ1=4-8 мм.

Толщина первого теплоизоляционного слоя теплоизоляции может составлять: δ3=(2…4)δ4,

где: δ3 - толщина первого слоя теплоизоляции,

δ4 - толщина второго слоя теплоизоляции.

Толщина первого теплоизоляционного слоя теплоизоляции может составлять: δ3=125…275 мм.

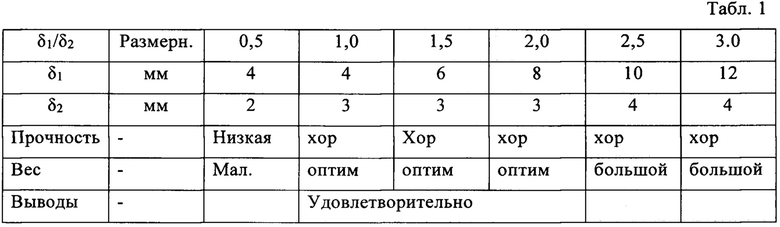

Доказательство оптимального соотношения толщин листов внутренней и внешней обшивки 12 и 11 приведено в табл. 1.

Доказательство оптимального соотношения толщин второго и первого слоя изоляции 17 и 16 приведено в табл. 2.

Вывод из табл. 2.

Оптимальное соотношение толщин теплоизоляционных слоев (второго и первого):

δ4/δ3=5…11.

Оптимальные абсолютные толщины теплоизоляционных слоев:

δ3=25 мм; δ4=125…275 мм.

Такая толщина теплоизоляционных слоев δ3 и δ4 обеспечивает снижение температуры на 450-550°С.

В конкретном примере при температуре выхлопных газов 500-620°С, температура ненесущей холодной части составляет 40-65°С. В то же время у прототипа она составила 150-200°С. В качестве материала для теплоизоляции (первый слой) могут быть использованы базальтовые маты, для теплоизоляции (второй слой) могут быть использованы маты из керамического волокна.

В качестве гнутого фасонного проката могут быть использованы уголки, швеллер, или любой прокат, выпускаемый промышленностью.

Между холодной несущей 8 и горячей ненесущей 9 частями располагаются два слоя теплоизоляции: первый 16 и второй 17 (фиг. 3 и 4).

Толщина первого слоя теплоизоляции 16 - δ3, а второго слоя теплоизоляции 17 - δ4 (фиг. 3 и 4).

Внутри устройства образован тракт выхлопных газов 18.

Холодная и горячая части стенок 8 и 9 могут быть соединены посредством гребенок 19 и шпилек 20 (фиг. 6 и 7) в точках с жестким соединением (одна точка на лист внутренней обшивки) не позволяющим листам внутренней обшивки перемещаться и тем самым фиксируя их в проектном положении, например, с круглым отверстием в листе обшивки посредством обжатия прижимными шайбами через гайки, законтренные сваркой (фиг. 10).

Во всех остальных точках соединение горячей и холодной частей должно быть выполнено при помощи гребенок 19 с приваренными шпильками 20 и стоек 21 с поперечинами 22 (фиг. 6 и 7), то есть таким образом, чтобы компенсировать расчетные температурные расширения листов внутренней обшивки и дополнительные нагрузки, вызванные вибрацией при работе ГПА и воздействия потока выхлопных газов.

Шпильки 20 крепят сварочным швом 23 с одной стороны и гайкой 24 - с другой.

Гайка 24 фиксируется контактной сваркой 25.

На фиг. 8 и 9 приведена установка прижимного швеллера 15.

Прижимной швеллер 15, входящий в состав каркаса 10, устанавливается между листов обшивки, закрывая тепловой зазор по вертикальным кромкам вдоль направления потока (фиг. 9). Шпильки 20 крепят сварочным швом 23 и гайками 24, сами гайки 24 фиксируют контактной сваркой 25,

При этом на листах обшивки применяются компенсаторы трех видов, которые позволяют компенсировать температурные расширения (фиг. 10).

26 - компенсатор, компенсирующий только вертикальные перемещения,

27 - компенсатор, компенсирующий только горизонтальные перемещения,

28 - компенсатор, компенсирующий и горизонтальные, и вертикальные перемещения.

На фиг. 10 изображен компенсатор, компенсирующий только вертикальные перемещения 26.

Этот компенсатор 26 может быть выполнен в виде гребенки с приваренной вертикальной шпилькой на которой установлена опорная шайба, которая, в свою очередь, служит ограничителем в плоскости для листа внутренней обшивки со стороны теплоизоляции. На листе обшивки, который устанавливается на компенсатор выполнен горизонтальный паз, который ограничивает перемещение листа, взаимодействуя с вертикальной шпилькой компенсатора по вертикали, но позволяющий перемещаться листу по горизонтали. Лист внутренней обшивки со стороны проточной части ограничивается в плоскости посредством обжатия прижимной шайбой через гайку, законтренную сваркой.

На фиг. 10 изображен компенсатор, компенсирующий только горизонтальные перемещения 27.

Этот компенсатор 27 может быть выполнен в виде гребенки с приваренной вертикальной шпилькой на которой установлена опорная шайба, которая, в свою очередь, служит ограничителем в плоскости для листа внутренней обшивки со стороны теплоизоляции. На листе обшивки, который устанавливается на компенсатор выполнен вертикальный паз, который ограничивает перемещение листа, взаимодействуя с вертикальной шпилькой компенсатора по горизонтали, но позволяющий перемещаться листу по вертикали. Лист внутренней обшивки со стороны проточной части ограничивается в плоскости посредством обжатия прижимной шайбой через гайку, законтренную сваркой.

На фиг. 10 изображен компенсатор, компенсирующий вертикальные и горизонтальные перемещения 28.

Этот компенсатор 28 может быть выполнен в виде гребенки с приваренной вертикальной шпилькой, на которой установлена опорная шайба, которая, в свою очередь, служит ограничителем в плоскости для листа внутренней обшивки со стороны теплоизоляции. На листе обшивки, который устанавливается на компенсатор выполнен круглый паз, который не ограничивает перемещение листа ни по горизонтали, ни по вертикали удерживая лист в плоскости позволяя перемещаться листу во всех направлениях. Лист внутренней обшивки со стороны проточной части ограничивается в плоскости посредством обжатия прижимной шайбой через гайку, законтренную сваркой.

Между шпильками и пазами в листах обшивки должны быть выбраны корректные значения параметров тепловых зазоров. Их значения должны превышать величины температурного удлинения, плюс погрешность изготовления.

На фиг. 11 приведен лист внешней обшивки 11 с нанесенным на него слоем покрытия 29.

На фиг. 12 приведена схема установки шумоглушащего устройства 30, в одной из секций 5. Шумоглушащее устройство 30 содержит пластины шумоглушения 31 установленные вдоль тракта выхлопных газов 18.

РАБОТА УСТРОЙСТВА

При работе ГПА 1 (фиг. 1) воздух всасывается воздухозаборным устройством 2 и используется для сжигания топлива, поступающего в газотурбинный двигатель в составе ГПА 1 (газотурбинный двигатель на фиг. 1-12 не показан).

Продукты сгорания (выхлопные газы ГТД), имеющие температуру 500°С-620°С, выбрасываются в атмосферу через выхлопное устройство 3, при этом горячие внутренние оболочки узлов подвергаются значительному тепловому воздействию, что снижает прочностные характеристики применяемых материалов.

С целью исключения негативного воздействия теплового потока на несущие элементы элементов выхлопного устройства, все силовые элементы расположены в «холодной» зоне.

Отсутствие температурных деформаций в узлах сопряжения холодных и горячих оболочек, а также горячих оболочек между собой, обеспечивается корректным выбором значений параметров тепловых зазоров. Их значения должны превышать величины температурного удлинения, плюс погрешность изготовления.

Ненесущая холодная часть 8 имеет покрытие 29 (фиг. 11) для исключения воздействия атмосферных осадков в виде термостойкой эмали.

Применение в шумоглушащем устройстве 30 пластин шумоглушения 31 (фиг. 12) уменьшает уровень шума.

Применение предложенной конструктивной схемы температурной развязки стенок элементов выхлопных шахт позволило:

1. Исключить деформацию и разрушение листов наружной обшивки выхлопных шахт в процессе эксплуатации за счет компенсации температурного расширения металла при работе ГПА в вертикальной и горизонтальной плоскостях.

2. Снизить температуру наружной поверхности ГПА до безопасного уровня.

3. Уменьшить поперечные габариты выхлопного устройства ГПА при увеличении его прочности.

4. Применение в конструкции стенок горячего и холодного контура позволило во время пуска, работы и останова агрегата исключить неравномерность прогрева каркаса и исключить несогласованные деформации жестко связанных деталей (внутренней и наружной оболочки), которые могут привести к появлениям трещин в сварных швах при запуске и при останове ГПА из-за резкого перепада температур.

5. Исключить разрушение лакокрасочного покрытия и образование очагов коррозии путем уменьшения температуры на наружной обшивке и исключением локальных зон с повышенной температурой.

6. Появилась возможность на холодную часть стенок элементов выхлопных устройств данной конструкции дополнительно устанавливать оцинкованный окрашенный лист, который не представлялось возможным применять на элементы выхлопной шахты с высокой температурой на наружной обшивке из-за отсутствия стойкости к повышенным температурам. Данное покрытие на профилированном оцинкованном окрашенном листе имеет стойкость к ультрафиолетовому излучению, обладает хорошими грязеотталкивающими свойствами, высокой коррозионной стойкостью, стойкостью к резким колебаниям температур, что позволяет исключить эксплуатационные затраты по покраске в процессе заявленного срока службы выхлопного устройства.

7. Исключить несоответствие допустимому уровню звукового давления в октавных полосах частот и уровней звука в рабочих зонах.

8. Обеспечить снижение уровня шума за счет комплексного применения пластин глушения прямоугольной формы вдоль потока выхлопных газов и увеличенной толщины теплоизоляционного слоя, а применение виброустойчивого теплоизоляционного материала позволило повысить срок службы выхлопной шахты газоперекачивающего агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Выхлопное устройство газоперекачивающего агрегата | 2017 |

|

RU2669066C1 |

| Улитка для выхлопных газов газотурбинного двигателя | 2017 |

|

RU2676907C1 |

| КРЕПЕЖ ВНУТРЕННЕЙ ОБШИВКИ В СИСТЕМЕ ВЫХЛОПА ДЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2022 |

|

RU2792852C1 |

| СИСТЕМА ШУМОГЛУШЕНИЯ ВЫХЛОПНОГО УСТРОЙСТВА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2022 |

|

RU2796991C1 |

| ЭЛЕМЕНТ УСИЛЕНИЯ ВНУТРЕННЕЙ ОБШИВКИ БЛОКА СИСТЕМЫ ВЫХЛОПА | 2022 |

|

RU2781385C1 |

| ВОЗДУХООЧИСТИТЕЛЬНОЕ УСТРОЙСТВО | 2019 |

|

RU2727735C1 |

| ВОЗДУХООЧИСТИТЕЛЬНОЕ УСТРОЙСТВО ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2023 |

|

RU2807151C1 |

| ШУМОГЛУШАЩЕЕ УСТРОЙСТВО | 2022 |

|

RU2805352C1 |

| ЧИСТАЯ КАМЕРА ВОЗДУХООЧИСТИТЕЛЬНОГО УСТРОЙСТВА | 2022 |

|

RU2809316C1 |

| ПОВОРОТНОЕ УСТРОЙСТВО | 2022 |

|

RU2789113C1 |

Изобретение относится к конструкциям авиационных газотурбинных двигателей, в частности к конструкциям узлов для отвода горячих газов. Выхлопное устройство газоперекачивающего агрегата, содержащее элементы, состоящие, в свою очередь, из четырех стенок либо в виде круглой трубы. Все стенки состоят из ненесущей горячей части и несущей холодной части, соединенных между собой узлами, исключающими передачу осевых и радиальных усилий, возникающих при тепловом расширении ненесущей горячей оболочки, на несущую холодную оболочку и уменьшающими теплопередачу между оболочками, соединенными между собой. Позволяет исключить деформацию и разрушение листов наружной обшивки выхлопных шахт в процессе эксплуатации за счет компенсации температурного расширения металла в вертикальной и горизонтальной плоскостях при работе ГПА. 7 з.п. ф-лы, 12 ил., 2 табл.

1. Выхлопное устройство газоперекачивающего агрегата, содержащее элементы, состоящие, в свою очередь, из четырех стенок либо в виде круглой трубы, отличающееся тем, что все стенки состоят из ненесущей горячей части и несущей холодной части, соединенных между собой узлами, исключающими передачу осевых и радиальных усилий, возникающих при тепловом расширении ненесущей горячей оболочки, на несущую холодную оболочку и уменьшающими теплопередачу между оболочками, соединенными между собой.

2. Выхлопное устройство газоперекачивающего агрегата по п. 1, отличающееся тем, что несущая холодная часть секции состоит из силового каркаса, выполненного из гнутого фасонного проката и листов внутренней обшивки с устройством на них удерживающих устройств для обшивки горячей части, а ненесущая горячая часть секции состоит из листов внутренней обшивки относительно меньшей толщины, деталей и узлов, позволяющих удерживать листы внутренней обшивки в плоскости стенок.

3. Выхлопное устройство газоперекачивающего агрегата по п. 1 или 2, отличающееся тем, что узлы, исключающие передачу осевых и радиальных усилий, возникающих при тепловом расширении ненесущей горячей оболочки, на несущую холодную оболочку выполнены в виде компенсатора, компенсирующего только вертикальные перемещения, компенсирующего только горизонтальные перемещения и компенсирующего и горизонтальные, и вертикальные перемещения.

4. Выхлопное устройство газоперекачивающего агрегата по п. 1 или 2, отличающееся тем, что толщина листа внешней обшивки составляет:

δ1=(2…4)δ2,

где δ1 - толщина листа внешней обшивки,

δ2 - толщина листа внутренней обшивки.

5. Выхлопное устройство газоперекачивающего агрегата по п. 4 или 2, отличающееся тем, что толщина листа внутренней обшивки составляет:

δ2=2…4 мм.

6. Выхлопное устройство газоперекачивающего агрегата по п. 1, отличающееся тем, что толщина второго слоя теплоизоляции составляет:

δ4=(5…11)δ3,

где δ3 - толщина первого слоя теплоизоляции,

δ4 - толщина второго слоя теплоизоляции.

7. Выхлопное устройство газоперекачивающего агрегата по п. 6, отличающееся тем, что толщина второго слоя теплоизоляции составляет:

δ4=125…275 мм.

8. Выхлопное устройство газоперекачивающего агрегата по п. 1 или 2, отличающееся тем, что в одном из элементов установлен шумоглушитель, включающий в себя пластины глушения прямоугольной формы.

| Выхлопное устройство газоперекачивающего агрегата | 2017 |

|

RU2669066C1 |

| ДИФФУЗОР ВЫХЛОПНОГО ТРАКТА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА С ГАЗОТУРБИННОЙ УСТАНОВКОЙ | 2005 |

|

RU2313030C2 |

| ВЫХЛОПНОЙ ТРАКТ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2000 |

|

RU2185564C2 |

| Теплоизоляционное покрытие металлических поверхностей | 1977 |

|

SU708031A1 |

Авторы

Даты

2021-12-23—Публикация

2020-10-29—Подача